Способ изготовления тормозного диска, а также тормозной диск - RU2682377C2

Код документа: RU2682377C2

Чертежи

Описание

Настоящее изобретение касается способа изготовления тормозного диска для транспортного средства согласно ограничительной части п. 1 формулы изобретения, а также тормозного диска для транспортного средства согласно ограничительной части п. 8 формулы изобретения.

У транспортных средств, в частности у автомобилей, дисковые тормоза являются, пожалуй, наиболее распространенным типом конструкции тормозных систем. Дисковые тормоза состоят по существу из тормозного диска и охватывающей тормозной диск по краям скобы дискового тормоза. При этом тормозной диск с помощью ступицы колеса, опирающейся с возможностью вращения на поворотную цапфу, соединен с затормаживаемым колесом транспортного средства. В отличие от этого, скоба дискового тормоза зафиксирована на поворотной цапфе. Собственно замедление достигается с помощью прижимающихся к тормозному диску тормозных колодок, которые расположены по обеим сторонам тормозного диска между ним и скобой дискового тормоза.

В зависимости от случая применения, тормозные диски могут состоять как из железа, так и из карбон-керамики или алюминия. Изготовленные из железа, точнее из серого чугуна, тормозные диски, хотя и чрезвычайно распространены, но имеют известную проблему ржавчины поверхности. Кроме того, иногда неблагоприятный эффект получается в комбинации с алюминиевыми ободами, в поверхности которых могут буквально вжигаться горячие частицы железа, отрывающиеся при процессе торможения.

В целом тормозные диски должны были бы иметь по возможности износостойкую, а также выделяющую мало мелкодисперсной пыли рабочую поверхность тормоза. Чтобы достичь этого, стремятся к наиболее твердому возможному исполнению поверхности. Так, например, у тормозных дисков из алюминия соответственно добавляется карбид кремния (SiC), который осаждается на поверхность в виде износоустойчивого защитного слоя. Однако изготовление тормозных дисков из материалов, не содержащих железо, иногда является затруднительным и чаще всего дорогостоящим.

Другой вариант осуществления такого защитного слоя может достигаться с помощью термического распыления. При этом материал, наносимый на поверхность основного корпуса тормозного диска, предварительно размягчается под воздействием тепла и в виде отдельных частиц ускоряется посредством газового потока. При соударении частиц возникает чисто механическое соединение без оплавления поверхности основного корпуса. Эти материалы могут представлять собой металлы, а также оксидокерамические или углеродные материалы. При этом, наряду с высокими затратами, недостаточной является, в частности, долговечность такого рода защитных слоев. Так, чаще всего возможно придание поверхности только умеренной шероховатости посредством пескоструйной обработки, в частности струйной обработки корундом, что приводит к недолговечному механическому соединению. Именно при применении твердого литейного чугуна (серый чугун; СЧ) для основного корпуса, например, невозможно собственно предпочтительное придание шероховатости в виде «ласточкина хвоста».

В одной из предыдущих заявок данной заявительницы, DE 10 2013 221 737.4, излагается способ изготовления тормозного диска, который предусматривает расположение оксидного эмалевого покрытия на его поверхностях трения. Это покрытие вжигается в основной материал тормозного диска для достижения металлургического соединения посредством образования плазмы. По своему расположению эмалевое покрытие служит износостойким и защищающим от коррозии слоем. При этом, впрочем, следует учитывать, что тепловая нагрузка оснащенных таким образом тормозных дисков ограничена. Причиной этого является точка размягчения стекла оксидных эмалевых покрытий, равная приблизительно 650°C. Когда при сложных маневрах торможения достигаются соответствующие температуры, указанное эмалевое покрытие может начать ползти и/или течь. Это объясняется по существу высоким давлением на поверхность тормозных накладок, приходящих в контакт с поверхностями трения, при одновременном размягчении эмалевого покрытия.

Так, известно, что обусловленные торможениями температуры тормозных дисков вполне могут достигать величины 700°C. Поэтому для проверки тормозных дисков сегодня они должны проходить так называемое испытание автомотоспортом (АМС). Этот тест предусматривает 10 непосредственно следующих друг за другом циклов торможения, в которых оснащенное испытываемыми тормозными дисками транспортное средство поочередно ускоряется до 115 км/ч и затем с максимальной силой торможения тормозится до его останова.

Из 10 2005 022 264 A1 и DE 10 2006 050 985 A1 известна возможность выполнения на субстрате из стали покрытия NiCrBSi. Для этого предлагается смешивание металлического порошка с водным эмалевым шликером, при этом образующаяся смесь, например, путем распыления или погружения, наносится на поверхность субстрата. При последующей сушке доля воды этой смеси удаляется, после чего осуществляется нагрев подготовленного таким образом субстрата до 1040°C-1060°C. Проводимое таким образом спекание смеси может осуществляться как в печи, так и с помощью открытых пламен или с помощью индукционных катушек. При этом, в отличие от других способов нанесения покрытий посредством чистого нанесения, существенно, что устанавливается металлургическое соединение между покрытием и поверхностью субстрата. Благодаря этому получается своего рода сварное соединение, которое, в противоположность другим общепринятым покрытиям, наносимым распылением, не допускает коррозионного подслоя.

Однако покрытие, описанное в вышеназванных публикациях, может считаться критичным применительно к тормозным дискам, так как существуют оправданные опасения в отношении здоровья в связи с никелевой пылью. высвобождающейся при торможении. Поэтому такое предпочтительное в иных случаях покрытие для тормозных дисков не подходит.

Другие известные из уровня техники способы чаще всего предусматривают выполнение собственно предпочтительного оксидного слоя на поверхности данного конструктивного элемента. Этот слой способствует повышению износостойкости и обеспечивает катодную защиту от дальнейшего коррозионного разрушения. Для этого материал самого конструктивного элемента подвергается надлежащей процедуре, с помощью которой может выполняться желаемый оксидный слой на основе данного материала.

Так как тормозные диски являются изнашивающимися изделиями массового производства, они первоначально изготавливаются из железа, в частности из литейного чугуна. При этом образование оксида железа является, однако, скорее нежелательным. Так, образование оксида на основе железа представляет собой коррозионный процесс, который со временем разрушает тормозной диск. Наряду с уже ухудшенным вследствие легкого налета ржавчины внешним видом он нередко приводит к акустическому ухудшению, которое выражается в неприятном скрипе.

Известные до сих пор и основанные на гальванических способах или способах напыления покрытия в настоящее время еще не дают возможность изготовления длительно износо- и коррозионно-стойких и тормозных дисков, в частности из литейного чугуна. Это относится также к их желаемым оптимальным коэффициентам трения для достаточного замедления. Поэтому, с учетом изложенного уровня техники, простое изготовление в целом долговечных тормозных дисков как изделий массового производства вполне еще предоставляет пространство для усовершенствований.

По этой причине в основе изобретения лежит задача, представить способ изготовления тормозного диска, а также тормозной диск для транспортного средства, который обеспечит возможность экономичного и легко интегрируемого в существующие процессы изготовления, при этом сам тормозной диск удовлетворяет всем требованиям к его надежному функционированию в течение долгого периода времени.

Часть задачи, относящаяся к способу, решается с помощью приемов, изложенных в п. 1 формулы изобретения. Часть задачи, относящаяся к устройству, решается с помощью тормозного диска с признаками п. 8 формулы изобретения. Другие, особенно предпочтительные варианты осуществления изобретения раскрыты в соответствующих зависимых пунктах формулы изобретения.

Следует указать на то, что признаки, а также приемы, приведенные в последующем описании по отдельности, могут комбинироваться друг с другом любым технически целесообразным образом и представлять собой другие варианты осуществления изобретения. Описание дополнительно характеризует и детализирует изобретение, в частности, во взаимосвязи с фигурами.

В соответствии с изобретением ниже представляется способ изготовления тормозного диска для транспортного средства, при котором на основном корпусе тормозного диска выполняют эмалевое покрытие.

В соответствии с изобретением изготовление включает в себя по меньшей мере следующие этапы:

- придают шероховатость поверхности основного корпуса по меньшей мере в отдельных областях;

- выполняют металлическое покрытие, металлургически соединяемого с основным корпусом, по меньшей мере в отдельных областях в снабженной шероховатостью области поверхности основного корпуса;

- наносят эмалевый шликер на поверхность основного корпуса по меньшей мере в отдельных областях;

- осуществляют сушку нанесенного эмалевого шликера;

- нагревают основной корпус, снабженный металлическим покрытием и высушенным эмалевым шликером, для образования эмалевого покрытия и для металлургического соединения металлического покрытия с основным корпусом.

Получающееся при этом преимущество заключается в комбинации предпочтительных свойств металлического покрытия и эмалевого покрытия. При этом металлическое покрытие служит по существу износостойким покрытием, в то время как эмалевое покрытие выполняет функцию коррозионно-стойкого покрытия. При этом следует упомянуть, что металлическое покрытие одновременно тоже служит коррозионно-стойким покрытием, так как оно надежно препятствует вероятному ржавлению основного корпуса. Поэтому даже после продолжительного срока службы надежно исключаются вызванные подверженностью ржавлению ухудшения как внешнего вида, так и ведущие к шумам (снижение скрипучего шума).

Металлическое покрытие может предпочтительно представлять собой сплав на основе Fe или FeCr. Кроме того, металлическое покрытие может быть также выполнено из стали FeCrMn.

Особенно предпочтительно металлическое покрытие может представлять собой покрытие FeCrBSi. Такое покрытие FeCrBSi представляет собой так называемый «самотечный» сплав. Его свойства предусматривают расплавление и уплотнение посредством спекания в присутствии жидкой фазы при достижении точки плавления. Затем его точка плавления снова повышается, так как элемент или элементы, снижающие точку плавления, такие как, например, кремний (Si), вследствие диффузии распределяются и/или разбавляются.

В результате с помощью металлического покрытия образуется коррозионно-стойкий /или износостойкий слой или, соответственно, покрытие, адгезия которого с основным корпусом значительно улучшена благодаря его металлургическому соединению. Таким образом надежно предотвращается вероятный подслой металлического покрытия, например, вследствие подповерхностной коррозии.

Вследствие нагрева (спекания) эмалевого шликера, например, при температуре 840°C в течение 10-20 минут, одновременно также улучшается качество металлического покрытия. Так, основной корпус может доводиться до постоянной температуры прокаливания, при этом эмалевый шликер оплавляется и соединяется с поверхностью основного корпуса, изготовленного из литейного чугуна. В результате наблюдалось, что адгезионная прочность и качество слоя покрытий вследствие нагрева значительно улучшались. Поэтому вероятное отделение или откалывание, в частности, эмалевого покрытия при эксплуатации надежно исключаются.

В зависимости от требования, применяемый эмалевый шликер может представлять собой шликер, который имеет соответствующую точку плавления соответственно желаемой температуре спекания.

Под шликером или эмалевым шликером в смысле изобретения понимается исходное основание для располагаемого эмалевого покрытия. При этом речь может идти предпочтительно о массе в виде минеральной смеси, которая имеется в жидкой, кашеобразной или вязкотекучей консистенции и надлежащим образом наносится на снабженную шероховатостью часть или части головной области.

Что касается применения наносимого средства, для нанесения возможен, например, контактный или бесконтактный способ. Так, эмалевый шликер может, например, наноситься с помощью наносящего ролика или наносящей кисти. Кроме того, нанесение может, например, осуществляться путем распыления, в частности путем безвоздушного распыления. При необходимости возможно также по меньшей мере частичное погружение основного корпуса в эмалевый шликер.

Особенно предпочтительно расположение металлического покрытия может распространяться по меньшей мере на повернутые друг от друга поверхности трения фрикционного кольца тормозного диска или ограничиваться этими поверхностями. Поверхности трения представляют собой те круглые кольцевые поверхности основного корпуса, которые предусмотрены для контакта с прижимаемым к ним тормозными накладками. Поэтому снабженные шероховатостью область или области поверхности основного корпуса может или могут ограничиваться этими частями, оснащаемыми металлическим покрытием. Благодаря металлическому покрытию не возникает опасного для здоровья истирания, связанного с уже упомянутым высвобождением никеля. Благодаря действию металлического покрытия, защищающему от коррозии и износа, теперь уже могут достигаться высокие сроки службы тормозного диска, изготавливаемого таким образом.

Что же касается эмалевого покрытия, то оно может предпочтительно распространяться на части основного корпуса, не снабженные металлическим покрытием. Так, особое преимущество эмалевого покрытия, действующего в качестве защиты от коррозии, заключается в его способности достигать также не являющихся непосредственно доступными областей основного корпуса. Это, в частности, является преимуществом у вентилируемых, в частности вентилируемых изнутри тормозных дисков. Такого рода тормозные диски, как правило, имеют два параллельных, удаленных на расстояние друг от друга верхних диска, на каждом из которых расположена одна из поверхностей трения. При этом верхние диски соединены друг с другом с помощью распространяющихся между ними ребер. Благодаря этому создается большая поверхность основного корпуса для отдачи тепла, возникающего при торможении, в окружающую среду.

Здесь для эмалевого шликера, вследствие его текучей, предпочтительно водной консистенции, без затруднений возможна заливка областей между верхними дисками и ребрами. Поэтому путем последующего нагрева, в этих, непосредственно не доступных в иных случаях областях может выполняться предпочтительное эмалевое покрытие в качестве защиты от коррозии.

Кроме того, эмалевый шликер может предпочтительно наноситься в переходной области между фрикционным кольцом и выступающей соединительной поверхностью (головкой) основного корпуса. При этом нанесение эмалевого шликера может осуществляться без возможной маскировки поверхности основного корпуса, так что на поверхностях трения вполне может получаться перекрытие шириной, например, в несколько миллиметров между эмалевым покрытием и металлическим покрытием.

По одному из предпочтительных усовершенствований принципиальной идеи изобретения металлическое покрытие может выполняться способом термического распыления покрытия. Особенно предпочтительно для этого может применяться известное высокоскоростное пламенное напыление (англ. HVOF, High Velocity Oxygen Fuel). При этом способе надлежащий порошок для нанесения покрытия, например, порошок FeCrBSi, с высокой скоростью наносится толстым слоем на снабжаемые покрытием области поверхности основного корпуса.

Альтернативно или в дополнение к этому способ термического нанесения покрытия может также, разумеется, представлять собой плазменное напыление, пламенно-порошковое напыление или способ напыления электрической дугой, горящей между двумя проволоками. В отличие от нанесения, происходящего чаще всего в порошкообразной форме, при последнем способе могут находить применение соответствующие сварочные электроды с наполнителем в форме проволок.

Кроме того, изобретение предусматривает, что металлическое покрытие может выполняться на основном корпусе с толщиной слоя от 150 мкм до 350 мкм. Выбираемая толщина слоя находится в компетенции занятого этим специалиста, который, например, с учетом возможной дополнительной обработки металлического покрытия выберет более значительную толщину слоя. Так, толщина слоя может, например, составлять 150 мкм, если не запланирована никакая другая поверхностная обработка. В отличие от этого, толщина слоя может составлять до 350 мкм, если металлическое покрытие должно подвергаться последующей дополнительной обработке для адаптации и/или улучшения качества его поверхности.

В соответствии с одним из предпочтительных приемов изобретения для придания шероховатости основному корпусу, например, в его снабжаемой покрытием области поверхности может выполняться повышающая адгезию винтовая нарезка. Под повышающей адгезию винтовой нарезкой понимается структура, выполненная в поверхности путем обработки резанием, которая обеспечивает возможность закрепления выполняемого покрытия/покрытий. Альтернативно или в дополнение к этому снабжаемая покрытием область поверхности может предварительно подвергаться пескоструйной обработке. Предпочтительно для этого применяется струйная обработка корундом для соответствующего активирования поверхности основного корпуса. В каждом случае обработка поверхности основного корпуса служит для того, чтобы улучшить соединение между покрытием/покрытиями и основным корпусом.

Предпочтительно изобретение предусматривает, что сушка нанесенного эмалевого шликера может проводиться в печи. Таким образом могут ускоряться процесс сушки и вместе с тем процесс изготовления в целом. Кроме того, благодаря контролируемой таким образом сушке может точно устанавливаться время сушки и точно согласовываться во времени с другими приемами. Особенно предпочтительно сушка может проводиться при температуре 90°C.

По одному из особенно предпочтительных усовершенствований изобретения нагрев основного корпуса, снабженного металлическим покрытием и высушенным эмалевым шликером, может проводиться в температурных пределах от 800°C до 900°C. Нагрев может, например, осуществляться в надлежащей печи. Кроме того, предпочтительным образом нагрев может осуществляться с применением защитного газа. При нагреве в защитном газе в этих температурных пределах может эффективно предотвращаться образование слоев окалины и побежалости. Альтернативно или в дополнение к этому нагрев может проводиться посредством одной или нескольких индукционных катушек.

Обычно спекание покрытия, например, из FeCrBSi должно было бы осуществляться приблизительно при 1120°C. Однако при этом увеличивалось бы образование окалины в областях поверхности, не снабженных покрытием, и одновременно сильно уменьшалась бы прочность материала металлического основного корпуса тормозного диска. В результате начались бы недопустимые деформации основного корпуса, которые могли бы устраняться только путем трудоемких и соответственно дорогостоящих дополнительных обработок.

Здесь изобретение использует тот неожиданный результат, что, например, слой из FeCrBSi при желаемых температурных пределах от 800°C до 900°C, хотя еще и не проявляет перехода к спеканию в присутствии жидкой фазы, однако проявляет уже значительно улучшенную прочность адгезии с поверхностью основного корпуса. Причиной этого в этих температурных пределах являются уже возникающие диффузионные процессы, вследствие которых адгезия может увеличиваться с обычных 40 МПа более чем до 70 МПа. Кроме того, при этих температурах проявляется уже начинающееся спекание слоя из FeCrBSi.

Как уже упоминалось ранее в отношении возможной толщины слоя металлического покрытия, предпочтительно может осуществляться механическая дополнительная обработка этого покрытия, проводимая после его выполнения. Благодаря этому может достигаться выдерживание чрезвычайно высокой точности конечных размеров тормозного диска.

С помощью уже представленного гибридного способа нанесения покрытия могут изготавливаться тормозные диски с долгим сроком службы, которые должен быть достаточными для пробегов более 240000 км. Здесь, в частности, имеет место использование изложенного гибридного способа нанесения покрытия, в котором комбинируются друг с другом предпочтительные свойства металлического покрытия и эмалевого покрытия. В результате при этом из чугунного литья производятся нержавеющие тормозные диски, которые, к тому же, обладают высокой износостойкостью.

Далее, изобретение направлено также на тормозной диск, который, в частности, изготавливается поясненным выше способом. Приведенные ниже варианты осуществления предлагаемого изобретением тормозного диска соответственно должны рассматриваться во взаимосвязи с предлагаемым изобретением способом, так что его признаки, в принципе, могут объединяться с признаками описанного ниже тормозного диска.

Тормозной диск, о котором идет речь, представляет собой предпочтительно тормозной диск для транспортного средства, в частности для автомобиля. Тормозной диск включает в себя основной корпус, на котором по меньшей мере в отдельных областях выполнено эмалевое покрытие. Особенно предпочтительно основной корпус может быть выполнен из литейного чугуна. В соответствии с изобретением дополнительно к эмалевому покрытию по меньшей мере в одной или других областях поверхности основного корпуса выполнено другое покрытие. Указанное покрытие представляет собой в соответствии с изобретением металлическое покрытие, которое металлургически соединено с основным корпусом.

Преимущества, получаемые от изложенного выше, предлагаемого изобретением тормозного диска и описанных ниже признаков, уже пояснялись в связи с предлагаемым изобретением способом и соответственно относятся к предлагаемому изобретением тормозному диску. Поэтому здесь ссылаемся на предыдущие рассуждения в этой связи.

Что касается состава эмалевого покрытия, оно может, например, состоять из по меньшей мере одного стеклообразующего оксида наряду с по меньшей мере одним другим компонентом, и при необходимости дополнительно из по меньшей мере одного замутнителя.

Возможная группа стеклообразующих оксидов может, например, представлять собой одно из следующего:

- оксид кремния (SiO2);

- оксид бора (B2O3);

- оксид натрия (Na2O);

- оксид калия (K2O);

- оксид алюминия (Al2O3).

Разумеется, этот перечень не является окончательным, так что возможны и другие стеклообразующие оксиды.

Что касается указанного по меньшей мере одного другого компонента, он может, например, принадлежать к следующей группе:

- бура;

- полевой шпат;

- кварц;

- фторид;

- сода;

- нитрат натрия.

Здесь также можно считать, что этот перечень не является окончательным, так что возможны и другие компоненты.

Что касается добавления необходимого замутнителя, он может быть, например, выбран из следующей группы:

- титан (Ti);

- цирконий (Zr);

- молибден (Mo).

Этот перечень тоже не является окончательным, так что возможны и другие замутнители, такие как, например, оксид олова или силикат титана.

Предлагаемое изобретением эмалевое покрытие представляет собой предпочтительно многокомпонентный расплав. При температуре эмали стеклообразующие оксиды сплавляются в один стекольный расплав. Грунтовые эмали содержат прибл. 23-34 вес.% (весовых процента) буры, 28-52 вес.% полевого шпата, 5-20 вес.% кварца, прибл. 5 вес.% фторида, а также в качестве остатка соду и нитрат натрия. Замутнителями могут служить, как уже упомянуто, оксиды Ti, Zr и Mo.

Кроме того, могут также содержаться керамические пигменты, такие как, например, оксиды железа, оксиды хрома и шпинели.

Для улучшения адгезии с металлическим основанием основного корпуса предлагаемое изобретением эмалевое покрытие может также, например, содержать по меньшей мере один оксид из следующей группы:

- оксид кобальта;

- оксид марганца;

- оксид никеля.

Вышеназванные вещества в предпочтительном варианте осуществления тонко измельчаются и плавятся. Расплав быстро охлаждается, то есть, предпочтительно, сливается в воду, при этом возникающая таким образом зернистая стекловидная фритта в последующем этапе снова тонко измельчается. При процессе измельчения, например, 30%-40% воды смешиваются с глиной и кварцевой мукой. В зависимости от типа эмали, добавляются также упомянутые замутняющие вещества и красящие оксиды.

Так образуется эмалевый шликер, который для лучшего смешивания некоторое время, предпочтительно несколько дней должен оставаться в неподвижности перед дальнейшим использованием этого эмалевого шликера. Путем применения надлежащих стабилизаторов обеспечивается получение равномерной толщины слоя.

Одно из предпочтительных усовершенствований предлагаемого изобретением тормозного диска предусматривает, что металлическое покрытие имеет прочность адгезии с поверхностью основного корпуса больше 70 МПа.

По одному из особенно предпочтительных усовершенствований металлическое покрытие может быть выполнено по меньшей мере на обращенных друг от друга поверхностях трения фрикционного кольца основного корпуса. В отличие от этого, эмалевое покрытие предпочтительно выполнено в переходной области между фрикционным кольцом и выступающей соединительной поверхностью (головкой) основного корпуса. При этом вполне возможно, чтобы эмалевое покрытие имело на поверхностях трения перекрытие с металлическим покрытием шириной, например, в несколько миллиметров. Кроме того, эмалевое покрытие может быть расположено также на выступающей соединительной поверхности.

В частности, у вентилируемых тормозных дисков, имеющих два верхних диска, удаленных друг от друга посредством ребер, предусмотрено, что эмалевое покрытие может быть расположено в областях между верхними дисками и ребрами, так чтобы внутренняя область была снабжена эмалевым покрытием.

Другие предпочтительные подробности и эффекты изобретения описаны подробнее ниже с помощью различных, изображенных на фигурах примеров осуществления. Показано:

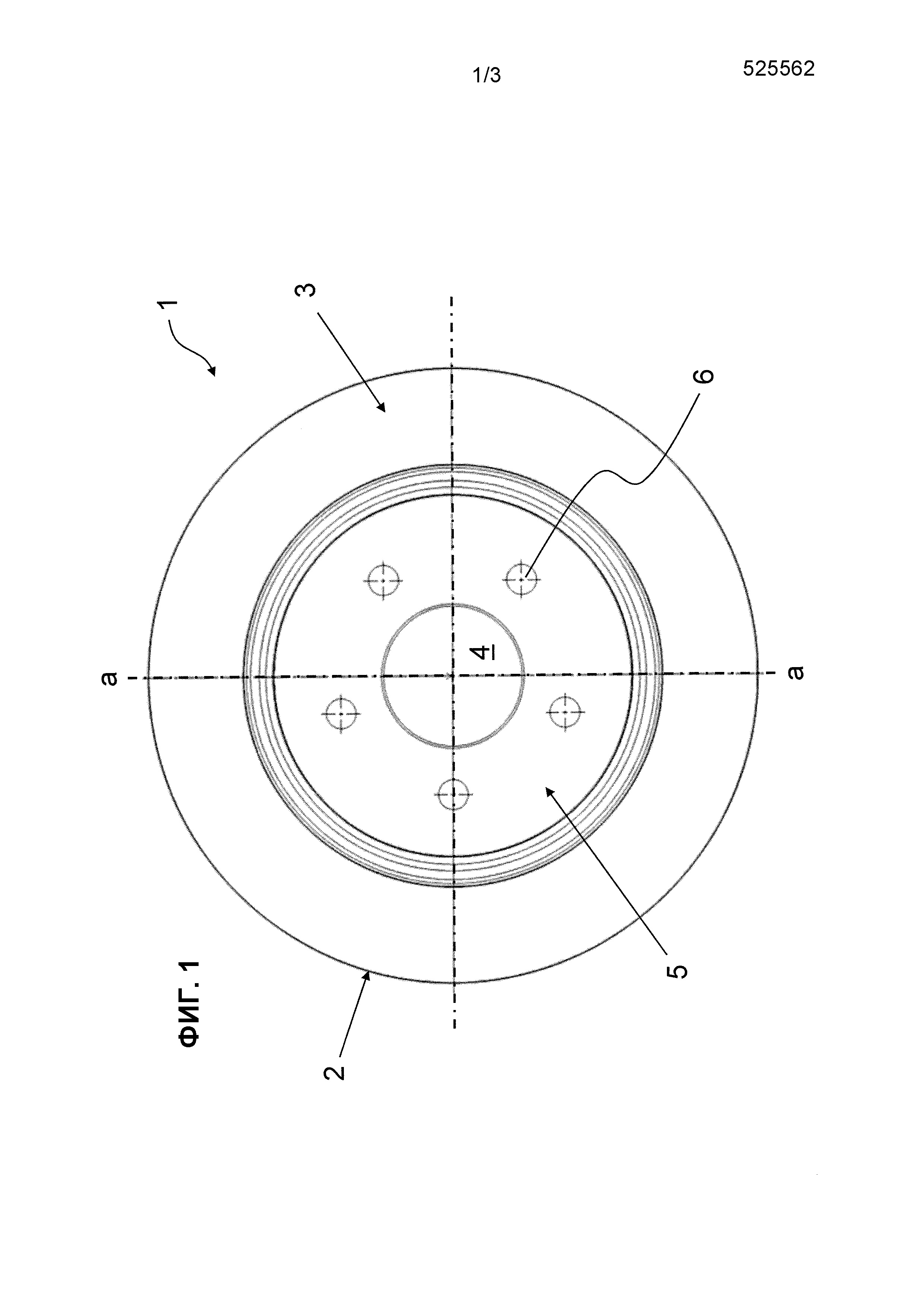

фиг. 1: схематичное изображение предлагаемого изобретением тормозного диска на виде;

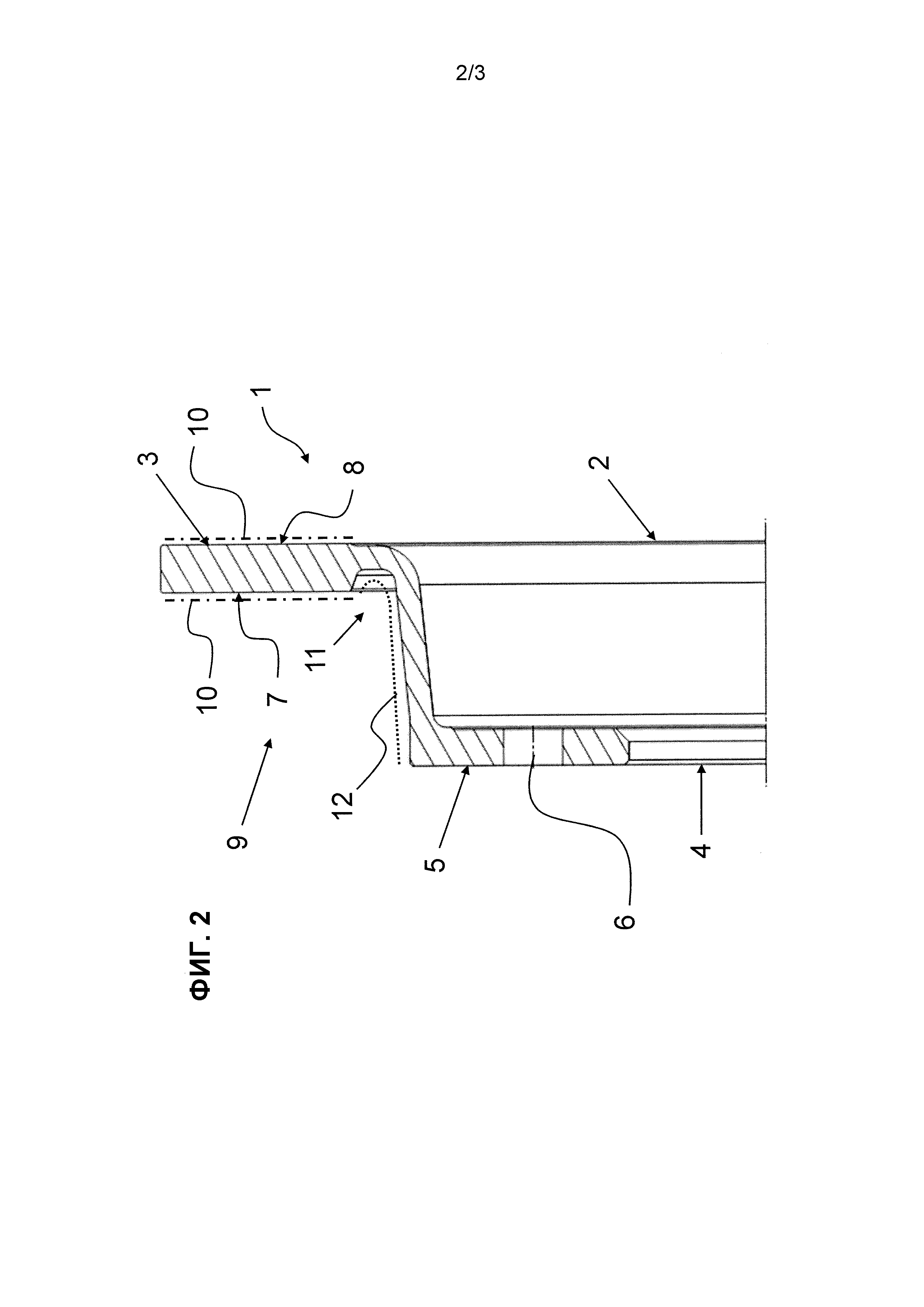

фиг. 2: частичное сечение предлагаемого изобретением тормозного диска с фиг. 1 в вертикальном направлении, а также

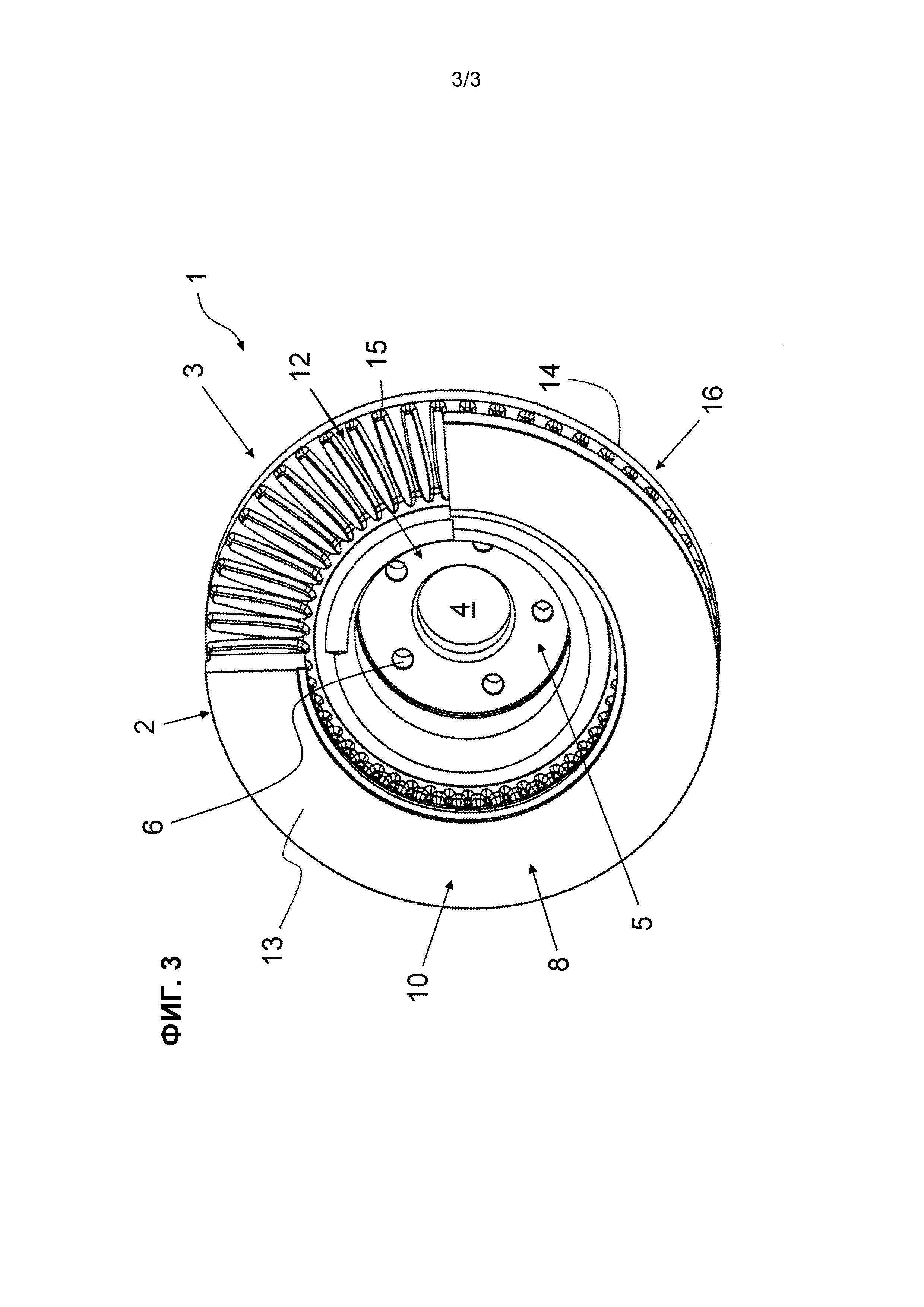

фиг. 3: один из альтернативных вариантов осуществления тормозного диска с фиг. 1 и 2, изображенный в перспективе.

На фиг. 1 показано схематичное изображение предлагаемого изобретением тормозного диска 1. Этот тормозной диск имеет круглый основной корпус 2 из литого чугуна. Основной корпус 2 обычным образом имеет окружное наружное фрикционное кольцо 3, которое предусмотрено для контакта с по меньшей мере одной не изображенной подробно тормозной колодкой скобы дискового тормоза. В центре основного корпуса 2 предусмотрено отверстие 4, которое расположено в выступающей части 5 (головке) основного корпуса 2. Вокруг отверстия 4 на равных расстояниях расположены в настоящем случае пять сквозных отверстий через выступающую часть 5. Указанные сквозные отверстия 6 служат для помещения не изображенных подробно болтов крепления колеса, с помощью которых тормозной диск 1 вместе с не показанным колесом может соединяться с также не показанной ступицей колеса.

Плоскость a-a, со ссылкой на изображение фиг. 1, разделяет тормозной диск 1 по его вертикали, при этом на описанной ниже фиг. 2 показан вид сечения по указанной плоскости a-a.

На фиг. 2 показано сечение по плоскости a-a тормозного диска 1 с фиг. 1. Как видно на этом изображении, выступающая часть 5 выдается относительно фрикционного кольца 3 основного корпуса 2. Фрикционное кольцо 3 включает в себя две ориентированные параллельно друг другу поверхности 7, 8 трения. Они состоят из первой поверхности 7 трения и второй поверхности 8 трения. На поверхности 9 основного корпуса 2 в области этих двух поверхностей 7, 8 трения на фрикционном кольце 3 выполнено металлическое покрытие 10. Оно может представлять собой, например, покрытие FeCrBSi. В настоящем случае металлическое покрытие 10 обозначено штрихпунктирной линией. Кроме того, в переходной области 11 между фрикционным кольцом 3 и выдающейся выступающей частью 5 основного корпуса 2 выполнено эмалевое покрытие 12. Эмалевое покрытие 12 в настоящем случае обозначено точечной линией. Эмалевое покрытие 12 может быть также, конечно, расположено на выступающей части 5 непрерывно или прерывисто. Разумеется, можно предусмотреть эмалевое покрытие 12 с обеих сторон тормозного диска, то есть внутри и снаружи в указанных областях.

На фиг. 3 показан один из альтернативных вариантов осуществления тормозного диска с фиг. 1 и 2, представляющий собой вентилируемый, точнее, вентилируемый изнутри тормозной диск 1. Как можно видеть, основной корпус 2 имеет при этом два проходящих параллельно друг другу верхних диска 13, 14, между которыми распространяются отдельные ребра 15. При этом ребра 15 служат для соединения этих двух верхних дисков 13, 14 между собой и одновременно для удаления их на расстояние. Для этого все ребра 15 тоже находятся на расстоянии друг от друга и ориентированы радиально на отверстие 4 выступающей части 5. Вследствие удаления на расстояние двух верхних дисков 13, 14 и ребер 15 получается множество радиально проходящих каналов 16 охлаждения. В этом варианте осуществления предусмотрено, что эмалевое покрытие 12 выполнено также между верхними дисками 13, 14 и ребрами 15, так что оно как бы заливает границы отдельных каналов 16 охлаждения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Тормозной диск

2 Основной корпус поз. 1

3 Фрикционное кольцо поз. 2

4 Отверстие в поз. 2

5 Выступающая часть поз. 2

6 Сквозное отверстие в поз. 5

7 Первая поверхность трения поз. 3

8 Вторая поверхность трения поз. 3

9 Поверхность поз. 2

10 Металлическое покрытие на поз. 3

11 Переходная область между поз. 3 и 5

12 Эмалевое покрытие на поз. 2

13 Верхний диск поз. 3

14 Верхний диск поз. 3

15 Ребро между поз. 13 и 14

16 Канал охлаждения в поз. 3

a Плоскость, проведенная через поз. 1

Реферат

Группа изобретений относится к области автомобилестроения. Способ изготовления тормозного диска заключается в том, что на основном корпусе тормозного диска выполняется эмалевое покрытие, для этого придают шероховатость поверхности основного корпуса в отдельных областях. Затем выполняют металлическое покрытие, металлургически соединяемое с основным корпусом в отдельных областях в снабженной шероховатостью области поверхности основного корпуса, наносят эмалевый шликер на поверхность основного корпуса в отдельных областях. Осуществляют сушку нанесенного эмалевого шликера и нагревают основной корпус, снабженный металлическим покрытием и высушенным эмалевым шликером, для образования эмалевого покрытия и для металлургического соединения металлического покрытия с основным корпусом. Достигается повышение устойчивости к коррозионному действию и увеличение срока службы. 2 н. и 18 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ применения антиокислительной защиты тормозных дисков из композитов, содержащих углерод

Комментарии