Способ применения антиокислительной защиты тормозных дисков из композитов, содержащих углерод - RU2126502C1

Код документа: RU2126502C1

Чертежи

Описание

Изобретение касается защиты от окисления тормозных дисков из композиционных материалов, содержащих углерод.

Тормозные диски из композиционных материалов, содержащих углерод, хорошо известны и используются, в частности, в тормозах гоночных автомобилей и летательных аппаратов. Они отличаются лучшими технологическими характеристиками при относительно высоких температурах и имеют превосходную механическую прочность при специфической нагрузке, намного большей, чем для дисков из классических материалов, особенно металлических.

Среди углеродсодержащих композиционных материалов, предназначенных для изготовления тормозных дисков, наиболее часто используется композиционных материал углерод - углерод. Этот материал включает в себя узел жесткости или основу, составленную из углеродных волокон, например, в виде наложенных друг на друга слоев углеродной ткани, иногда сшитых, узел жесткости, который упрочнен углеродной матрицей. Во всяком случае, другие композиционные материалы, содержащие углерод, были предложены для тормозных дисков, особенно материалы с узлом жесткости из углеродных волокон и матрицей из керамики /например, карбид кремния/ или смешанной матрицы из углерода и керамики, также как и материалы с узлом жесткости из керамических волокон и керамической матрицей с прослойкой из пиролитического углерода между матрицей и волокнами.

Тормозной диск в основном состоит из двух зон: первая зона состоит из рабочей трущейся плоскости /тей/, и вторая зона, состоящая из всего того, что не относится к рабочей плоскости. В первой зоне основную роль играют характеристики, решающие проблемы трения, материала диска. Вторая зона соответствует как раз той части диска, которая выполняет механические функции крепления диска и принимает на себя усилия. Самое главное здесь - это сохранить целостность материала, составляющего диск во второй зоне. Кроме того, в случае использования тормозных дисков из композиционных материалов, содержащих углерод, должна быть предусмотрена эффективная антиокислительная защита во второй зоне, так как при нормальном использовании температура диска повышается до температуры окисления углерода, т.е. выше 350o C. При недостатке антиокислительной защиты исчезновение углерода в зоне дисков, выполняющей механические функции, ухудшает механические свойства, что может привести к поломке частей крепежа или восприятия усилий. Это также касается дисков из углерод-углеродных композиционных материалов по причине потери массы, вызванной окислением углерода и, если углерод присутствует только в армирующем волокне, по причине вклада последнего в механические характеристики материала и даже в случае, когда углерод находится только в пиролитической углеродной прослойке между волокнами и матрицей, функция прослойки, главным образом, определяет механические свойства, как описано в документе EP-A-0172 082.

Каким бы ни был способ приготовления композиционного материала пропитка волокнистой предварительно отформованной заготовки жидким веществом, составляющим основу матрицы /например, смолой/ с последующим отверждением связующего при термической обработке или же уплотнением волокнистой, предварительно отформованной заготовки введением в нее матрицы путем химической пропитки газовой фазой, - полученный материал обладает остаточной открытой пористостью по всему его объему.

Зашита от окисления композиционных материалов, содержащих углерод и обладающих подобной пористостью, также как и защита от окисления углеродных или графитовых пористых тел, значительно расширило возможности техники.

В основном, антиокислительная защита представляет собой слой из огнеупорного материала, как, например, карбид, нитрид, борид или оксид. Слой может иметь самозатягивающийся характер или быть дополнен слоем с подобным свойством. Самозатягивающимися материалами, используемыми в настоящее время, являются композиции со стеклом; самозатягивание обозначает свойство материала при переходе в вязкое состояние при температуре использования затягивать микротрещины или похожие дефекты, возникающие при эксплуатации.

Два способа могут быть

применены по отдельности или в комбинации для установления барьера защиты от кислорода окружающей среды:

- образование внешней защиты путем покрытия поверхности: это может быть получено

применением вещества в жидкой или аэрозольной форме, которое после высыхания или затвердевания, или в некоторых случаях после химической обработки дает требуемую внешнюю защиту, химическим осаждением

в паровой фазе, распылением в плазме;

- образование внутренней защиты в недрах открытой пористости продукта; эта внутренняя защита может быть осуществлена путем пропитки продукта жидким

веществом, которое также после просушки или затвердевания или в некоторых случаях после химической обработки дает нужную внутреннюю защиту.

В случае углерод - углеродных тормозных дисков известно образование внешнего слоя защиты путем применения покрытия поверхности нетрущихся частей диска. В качестве примера можно обратиться к документу FR-A- 2334 013. Тем не менее, нельзя применять защитный слой на трущихся плоскостях, иначе режим трения определялся бы материалом анти- окислительного слоя, а не углерод - углеродным композиционным материалом. Такое непредвиденное изменение недопустимо при эксплуатации тормозных дисков.

Использование внешней защиты нетрущихся частей вызывает некоторые неудобства. Так, малейший дефект в слое покрытия поверхности, например, "игольные ушки", появляющийся при его образовании, или царапины, образующиеся при эксплуатации или от случайного удара, открывают доступ кислороду из окружающей среды. Далее окисление может происходить под покрытием внешней защиты, нарушая тем самым его основу, и процесс разрушения покрытия усилится.

Кроме того, на границе между трущейся плоскостью, лишенной защитного слоя, и частями диска, снабженными внешней защитой, то же явление подслойного окисления может развиться и, усиленное действием трущихся частей, приведет к уничтожению защиты. Исключение этих неудобств, придание самозатягивающегося характера внешней защите или добавочно примененному слою недостаточно рассмотрены. В действительности, получился бы переход в вязкое состояние поверхности дисков в зонах, используемых для механического монтажа дисков или восприятия ими механической нагрузки. Также, если антиокислительная защита при применении покрытия на нетрущихся частях может оказаться эффективной в начале эксплуатации тормозного диска, ее повреждение может быть быстрым и привести к преждевременному повреждению.

Внутренняя защита, установленная в недрах открытой пористости, не имеет таких недостатков, к тому же самозатягивающиеся свойства могут быть в необходимых случаях приданы этой защите или прилегающему слою.

Способы формирования внутренней антиокислительной защиты путем пропитки пористости композиционных материалов, содержащих углерод или углеродные или графитовые включения, известны и эффективны. Использование в тормозных дисках, они являют собой неудобство однообразного введения внутренней защиты, что также касается пористости материала трущихся частей. Или, как было констатировано, присутствие внутренней защиты в пористости, применяемой к трущимся плоскостям, ухудшает характеристики трения при износе трущихся плоскостей. Цель изобретения - предложить способ, позволяющий применить антиокислительную защиту для тормозных дисков из композиционных материалов, содержащих углерод, без проявления подобных неудобств.

Точнее, целью изобретения было предложение способа, благодаря которому эффективная и долговечная антиокислительная защита могла быть использована на нетрущихся частях диска из композиционного материала, содержащего углерод, не ухудшая при этом характеристики трения материала трущихся плоскостей.

Эта цель была достигнута благодаря способу, состоящему из этапов:

- изолирование каждой трущейся плоскости диска слоем, препятствующим

проникновению жидкостей;

- поместить тормозной диск в обрабатывающий раствор с веществом /ами/, образующим /и/ антиокислительный защитный слой;

- осуществить пропитку, установив

разницу давлений снаружи

погруженного в раствор тормозного диска и внутри открытой внутренней пористости тормозного диска, не вытесняя при этом полностью воздух, который в ней содержится, с тем,

чтобы усилить проникновение

пропитки в недра открытой внутренней пористости на некоторую глубину от поверхности, с целью создания там внутренней антиокислительной защиты.

Перепад давления, подбирается в зависимости от глубины желаемого проникновения пропитывающего состава в открытую внутреннюю пористость. Глубина проникновения ограничена для того, чтобы избежать присутствие внутренней защиты в частях, прилегающих к каждой трущейся плоскости, если это не вблизи границы между трущейся плоскостью и частью нетрущейся плоскости. В зависимости от размеров диска глубина проникновения варьируется от приблизительно 2 мм до приблизительно 10 мм.

Перепад давлений, позволяющий провести пропитку, может быть установлен:

- созданием на поверхностях

погруженного в обрабатываемый

раствор тормозного диска давления, больше окружающего давления, изначально существующего в недрах открытой пористости диска, или

- созданием в недрах открытой

пористости диска давления, ниже

начального, или

- сочетанием этих двух способов.

В первом случае повышенное давление может быть создано при погружении тормозного диска в закрытую емкость с пропитывающим составом, внутри которой устанавливается повышенное давление. Возможно также погружать тормозной диск таким образом, что повышенное давление будет обусловлено высотой слоя обрабатывающего раствора. Важно, однако, чтобы пропитывающая смесь, проникнув во внутреннюю пористость, не была вытеснена обратно при извлечении диска из обрабатывающего раствора при восстановлении давления снаружи и внутри диска. Малые размеры пористости влияют таким образом, что капиллярные силы и явления поверхностного натяжения достаточны для препятствия подобному вытеснению, и восстановление давления проходит благодаря практически постоянно присутствующей макропористости. Во всяком случае, предпочтительно использовать пропитывающий состав с достаточно низкой вязкостью, позволяющей проводить пропитку без необходимости создания большого перепада давления. Такая вязкость, например, заключена в диапазоне от 0,1 дПа•с до 10 дПа•с, предпочтительно между 0,1 дПа•с и 1 дПa•с.

Во всяком случае разрежение может быть установлено при соединении емкости, в которую погружен диск, с источником вакуума, следя при этом, чтобы понижение давления не вытеснило полностью воздух из открытой пористости диска, который в ней изначально находился; давление в емкости с обрабатывающим раствором затем доводится до окружающего давления или давления, выше такового. Разрежение может также быть установлено, подвергая в соприкосновение с источником вакуума хотя бы одну трущуюся плоскость погруженного в раствор диска. Поддержание разрежения после пропитки позволит избежать вытеснения пропитывающего состава, даже если у него малая вязкость, до высушивания или затвердевания этого состава.

В случае, когда необходимо получить постоянное равномерно проникновение по всей доступной внутренней пористости обрабатываемых поверхностей, можно предусмотреть вращение диска вокруг горизонтальной оси в емкости с пропитывающим составом.

Непроницаемость каждой кольцевой поверхности диска может быть осуществлена различными способами.

Можно снабдить каждую трущуюся плоскость накладной пластиной непроницаемой для жидкостей, хотя бы по краям трущейся плоскости. Пластина может быть жесткой и создавать непроницаемое соединение по всей длине краев трущейся плоскости.

Пластина может быть жесткой и иметь фланцы, образующие непроницаемое соединение по краям трущейся плоскости. Возможно также использовать пластину в виде листа из деформируемого эластичного материала, обжатого по трущейся плоскости. Во всех этих случаях создание такой полимерной непроницаемой пластины на трущейся плоскости диска может быть осуществлено с помощью подручных средств.

Помимо этого непроницаемость каждой трущейся плоскости может быть осуществлено созданием непроницаемого слоя. Такой слой может быть получен с помощью всех типов слоев, используемых для осуществления защиты поверхности, особенно путем пульверизации или нанесением кисточкой жидкого состава, такого, как раствор или суспензия, который потом высыхает или обрабатывается термически; или также плазменной пульверизацией. Удаление этого покрытия с поверхности проводится до монтажа диска, например, механической обработкой /очисткой/. Возможно также нанесение на "маскируемую" поверхность каучуковое или эластомерное соединение в вязком состоянии, которое затем вулканизуется. Подобное покрытие может быть легко очищено после проведения внутренней защиты.

Предпочтительно погружать в раствор и пропитывать несколько дисков одновременно с защищенной трущейся плоскостью, располагая диски коаксиально и последовательно в аппарате. Маскировка двух трущихся плоскостей, расположенных рядом, может быть осуществлена с помощью одной пластины, наложенной не проницаемым для раствора образом по крайней мере на края каждой из двух трущихся плоскостей.

Тормозной диск, который будет установлен на конце комплекса дисков статора, чередующихся с дисками ротора в многодисковых тормозах, имеет внешнюю нетрущуюся и внутреннюю трущуюся поверхности.

Применение внутренней защиты на нетрущихся частях может вызвать необходимость по крайней мере частичной маскировки внешней нетрущейся плоскости средствами, используемыми для маскировки внутренний трущейся плоскости и/или для поддержки многих дисков одновременно. В этом случае после формирования внутренней антиокислительной зашиты на внешней поверхности может быть установлен известным образом защитный слой от окисления.

Пропитка тормозных дисков для создания внутренней антиокислительной защиты может быть осуществлена пропитывающим составом, содержащим

- раствор

основы материала, составляющего внутреннюю защиту, или

- суспензию основы материала, составляющего внутреннюю защиту, или

- смеси компонентов внутренней защиты в

расплавленном

состоянии.

Когда пропитывающий состав являет собой раствор или суспензию основы для внутренней защиты, то защита получается путем термической обработки, осуществляемой после высушивания пропитанных дисков.

Эффективнее использовать внутреннюю защиту в виде стеклянной композиции, обладающей свойством самозатягивания при использовании тормозных дисков, т. е. композиции с относительно низкой температурой стеклования. Под стеклянной композицией подразумевается стекло в чистом виде или композиция, которая плавится как стекло, но в которой кристаллическая фаза может появиться при охлаждении или во время, образуя частичное расстекловывание /стекло, содержащее кристаллические гранулы/. Для обеспечения эффективной защиты с начала области окисления углерода, т.е. приблизительно с 350oC, можно было бы выбрать стеклянную композицию, для которой Tс находилась бы в диапазоне 250 - 350oC. Композиция сохраняет свои свойства самозалечивания в области температур выше 500oC, что делает антиокислительную защиту эффективной между приблизительно от 250-380o до 750-850o C. При дальнейшем нагревании стеклянной композиции уменьшается ее вязкость, и возникает большой риск разжижения внутренней защиты. Как следствие, если защита должна быть эффективной до 900-1000oC, стеклянную композицию выбирают с Тс между 400 и 500oC. Недостаток эффективности защиты, таким образом, допускается в начале области окисления углерода и является незначительным, так как кинетика окисления при этом режиме еще слабая.

Подходящими стеклянными композициями с относительно низкой Тс могут быть композиции на фосфатной основе, т.е. композиции, в составе которых оксид, образующий стеклянную решетку - P2O5. Можно также обратиться к документам US-A-3351477, US-A-4292345 и FR-A-2685694. Фосфаты, стеклянные или нет, кроме того, имеют преимущество, обладая эффектом антикатализации при контакте с каталитическим окислением углерода.

Внутренняя остаточная пористость композиционных материалов для тормозных дисков имеет малые размеры; начальная пористость волокнистой предформы была основательно уменьшена матрицей. Пропитка в глубине суспензией, может, таким образом, быть трудноосуществимой, так как твердые частицы имеют тенденцию к агломерации на поверхности. Использование пропитывающего состава, содержащего компоненты внутренней защиты в равновесном состоянии, также имеет свои недостатки. Вязкость композиции требует приложения больших давлений для проникновения в пористость малых размеров при повышенной температуре.

Таким образом, предпочтительно использовать для пропитки дисков полные растворы основ для внутренней защиты, преимущественно водные растворы.

Водные растворы, содержащие основу для антиокислительной защиты, для пропитки пористых материалов, содержащих углерод, с целью установления в них внутренней защиты уже известны.

Так, водный раствор фосфатов натрия и калия описан в вышеназванном документе FR-A-2685694. Однако недостаток полученной внутренней защиты заключается в ее чувствительности к влажности. Предпочтительней создать для тормозных дисков внутреннюю защиту, стойкую к коррозии водой.

Тот же недостаток проявляется у стекла на основе фосфата, полученного в соответствии со способом, описанном в названном документе US-A-3351447. В действительности, это стекло содержит некоторое количество модифицирующего оксида ZnO, но в пропорции, недостаточной для чувствительности к влаге. Или способ действия, описанный в этом документе, не позволяет увеличить количество оксида цинка в стекле путем увеличения соотношения оксида цинка в пропитывающем растворе, который становится нестабильным и образует фосфатный осадок.

Разработана

эффективная пропитывающая композиция,

содержащая в водном растворе основу стеклянной композиции на фосфатной основе, состав которой выражен в молях оксидов

от 20 до 60% P2O5 предпочтительно от 20 до 50%

от 10 до 30% ZnO,

от 10 до 30% Na2O,

от 0 до 20% по крайней мере одного оксида из CuO, CoO, NiO, FeO, MgO и PbO,

от

0 до 15% по крайней мере одного оксида

щелочного металла Li2O и К2О,

от 0 до 20%, предпочтительно от 0 до 15% не менее одного оксида из Bi2O3,

Al2O3 и В2

О3 и

от 0 до 5% не менее одного оксида из V2O5 и TiO2.

Молярное отношение модифицирующих стекло оксидов, содержащих и оксидов, формирующих стекло, содержащих в основном или только P2O5 предпочтительно приводится к величине достаточно высокой для придания стеклянной композиции хорошей коррозионной стойкости к влаге.

Молярное отношение между модифицирующими оксидами и оксидами, образующими стекло, которое надо получить для достижения повышенной коррозионной стойкости к влаге, зависит от природы компонентов стеклянной композиции, особенно от присутствующих с оксидом цинка оксидов-модификаторов. В системе ZnO/P2O5 локарное отношение между ZnO и P2O5 переходит от величины немного ниже 1 к величине немного выше 1. В системе, содержащей помимо ZnO и P2O5 другие оксиды, образующие и/или модифицирующие минимальное молярное отношение между оксидами-модификаторами и оксидами-образователями может быть выше 1. Во всяком случае, оказывается предпочтительным, чтобы отношение при всех обстоятельствах было по крайней мере равно 0,6 и еще лучше, 0,9.

Выбор фосфатов, растворимых в первую очередь в воде, является главным, что позволяет потом растворить соли оксидов-модификаторов, также для получения концентрации всех составляющих в растворе без нарушения ее стабильности. Использование фосфорной кислоты исключается, так как она не дает возможности получить стабильный раствор с желаемыми пропорциями и концентрацией солей, предшественников оксидов-модификаторов. Так, как и в документе US-A-3351477, повышенная концентрация предшественников подобрана без нарушения стабильности раствора; факт растворения в первую очередь фосфорной кислоты ведет к тому, что молярное отношение между ZnO и P2O5 достигло только 0,5, т. е. величины, несколько недостаточной для придания внешней защите хорошей коррозионной стойкости к воде. К тому же фосфорная кислота вызывает проблемы стабильности во время термической обработки и ее достаточное содержание в стекле ведет к ограничению стойкости к влаге.

Преимущественно, растворимый фосфат - это полифосфат, предпочтительно, метафосфат натрия или триметафосфат натрия, который позволяет вводить в раствор в необходимой пропорции исходные вещества комплексными катионами, вводимыми дополнительно.

Соль, исходное вещество для оксида цинка, предпочтительно нитрат цинка или сульфат цинка, вводится в раствор во вторую очередь.

Таким образом можно получить полный пропитывающий стабильный раствор, имея повышенную концентрацию исходных веществ стеклянной основы, пропорция по массе которых в растворе может равняться или превышать 50%.

Вязкость раствора должна быть во всех случаях достаточно низкой для пропитки материала в глубине, даже когда открытая доступная пористость имеет небольшие размеры, как в случае углеродных или графитовых тел или композитов, содержащих углерод. Как уже было сказано, вязкость обычно изменяется от 0,1 до 10 дПа•с, причем желательно от 0,1 до 1 дПа•с.

Стабильность раствора может быть улучшена при поддержке достаточной кислотности, предпочтительно pH ниже 0,5. Такая кислотность достигается при подборе исходных веществ адекватным образом, например, дигидромонофосфат и калий.

Всегда для улучшения стабильности можно добавлять к исходным веществам один или несколько органических стабилизаторов, имеющих летучий характер, т. е. которые полностью исчезают после окончания термической обработки. Такими стабилизирующими летучими агентами могут быть щавелевая, винная и лимонная кислоты.

Другие исходные вещества добавляются в раствор в зависимости от желаемого состава стеклянной композиции, например, таких оксидов как оксиды меди, кобальта, никеля, железа, магния и/или свинца; оксиды лития и/или калия; оксиды висмута, алюминия и/или бора и оксиды ванадия и/или титана.

Для получения желаемой пропорции фосфорного ангидрида в стеклянной композиции исходное вещество этого оксида может быть добавлено в раствор, например, фосфат аммония.

Частные случаи использования этого изобретения будут далее описаны для

сведения, обращаясь к прилагаемым чертежам, на которых

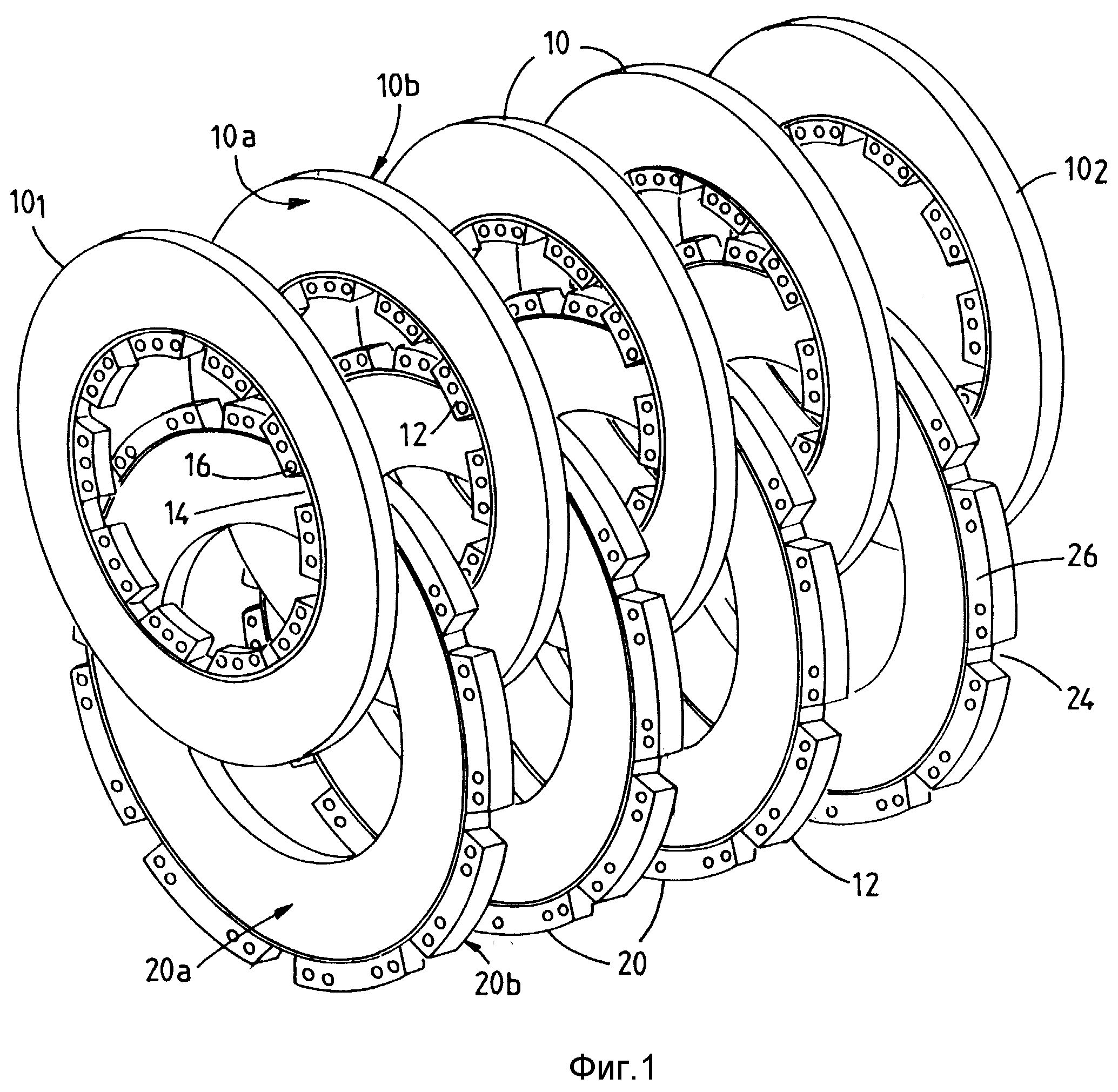

- фиг. 1 показывает рассредоточенный

комплекс дисков статора и дисков ротора для многодисковых тормозов,

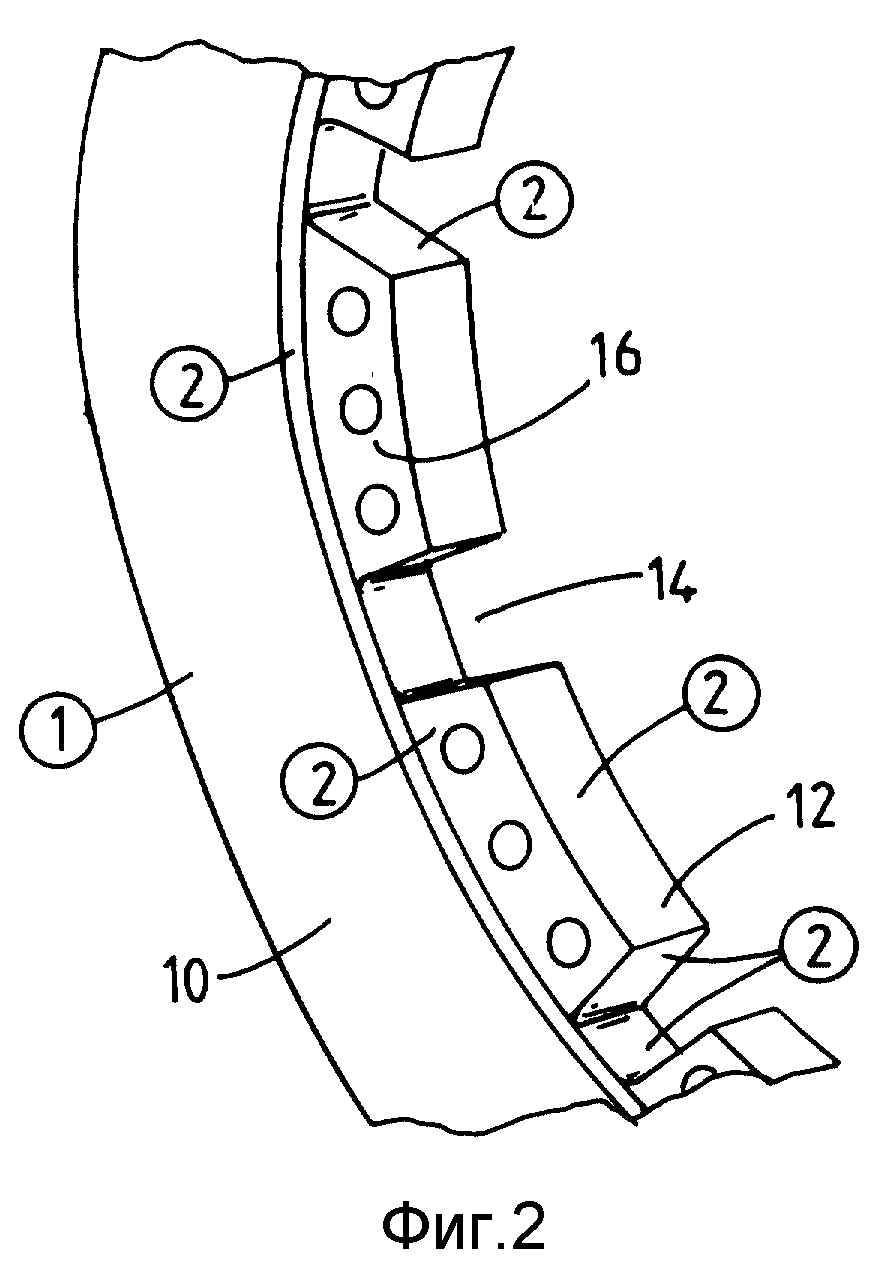

- фиг. 2 - это вид

детали в увеличенном масштабе части внешнего диаметра диска статора на фиг. 1,

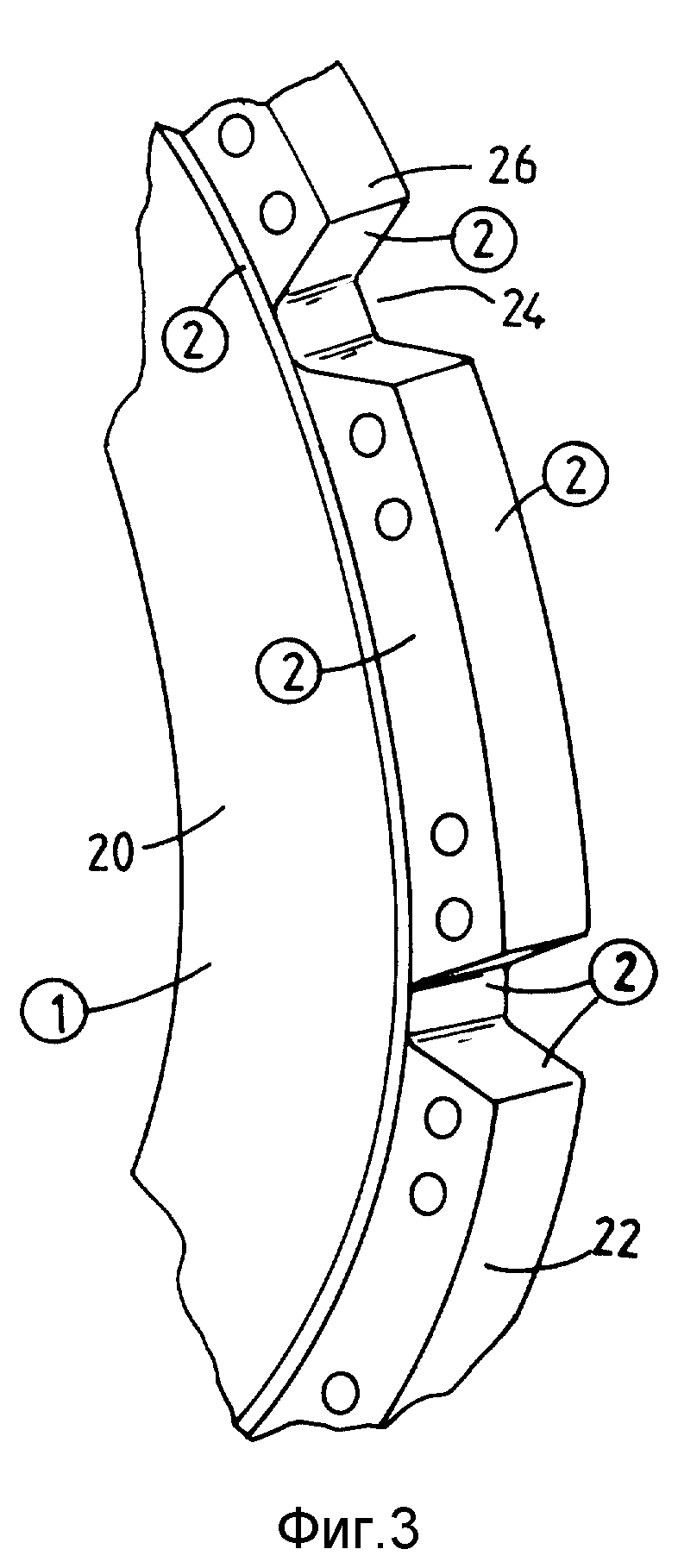

- фиг. 3 - это

вид детали в увеличенном масштабе части внутреннего диаметра диска ротора на фиг. 1,

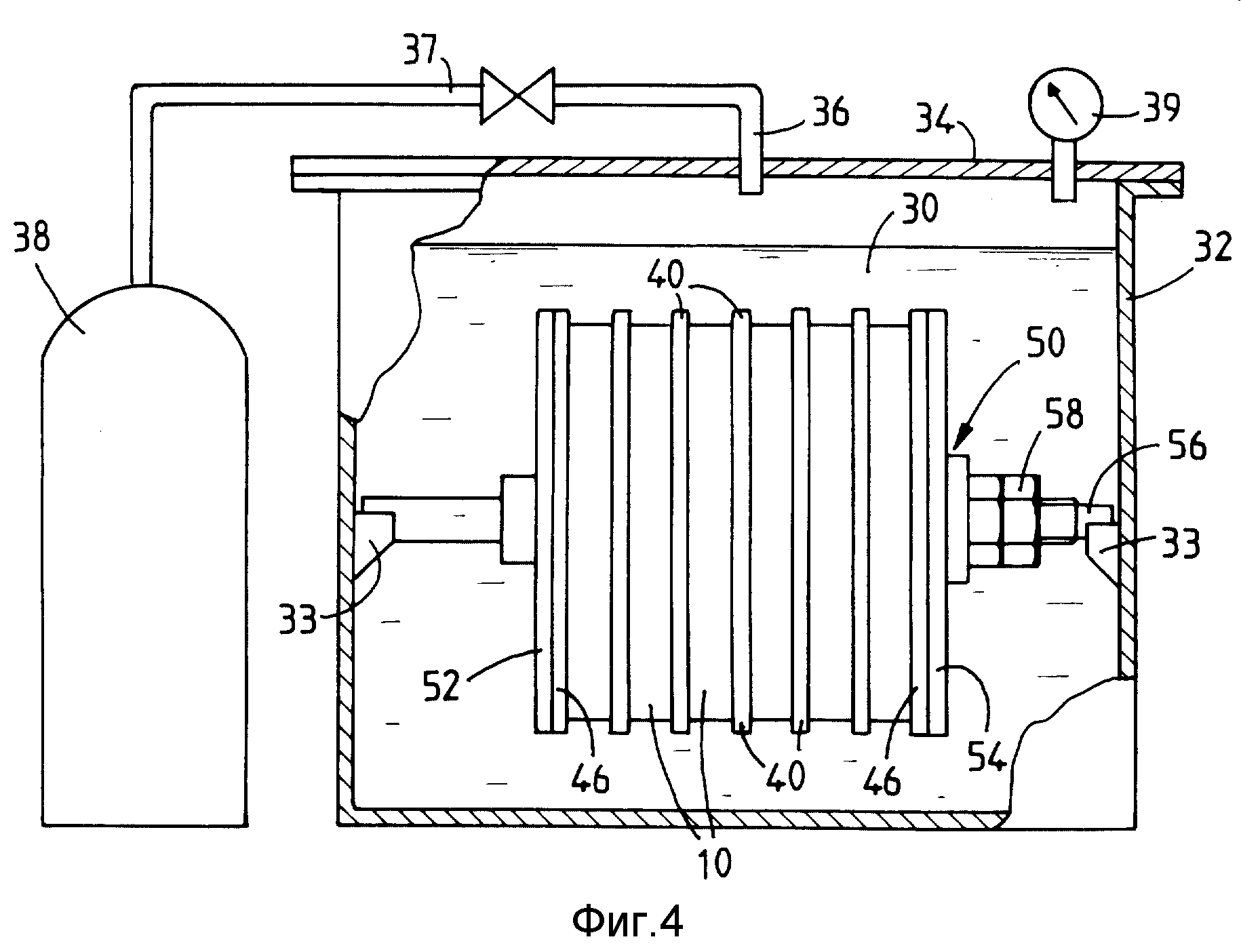

- фиг. 4 - это схематическое изображение, иллюстрирующее первый способ использования данного изобретения,

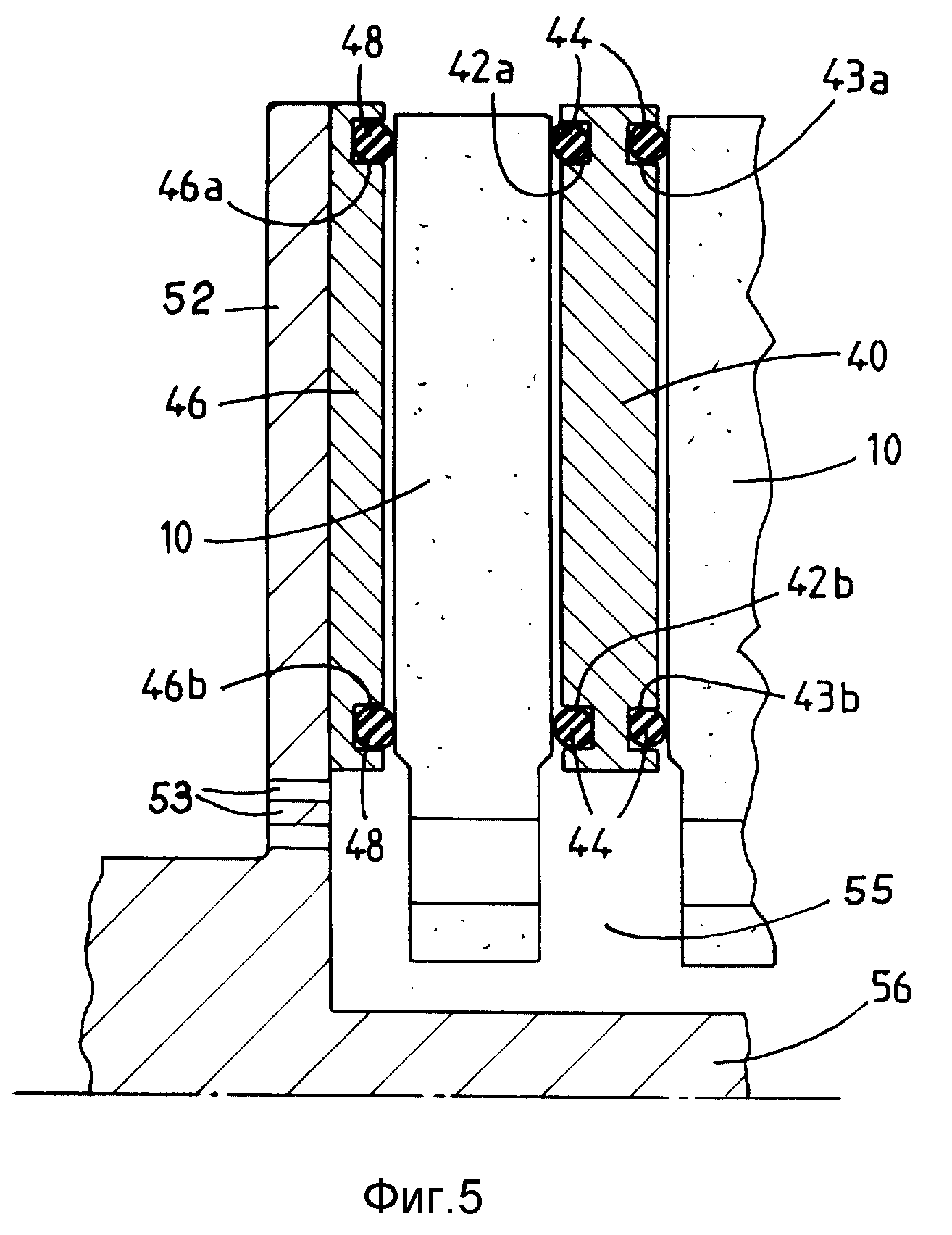

фиг. 5 - комплекс дисков фиг. 4 с защищенными трущимися частями и закрепленные в

аппарате; частичный вид в разрезе,

- фиг. 6 - вид детали в разрезе, показывающий первый вариант

формирования защитного покрытия на трущейся плоскости диска,

- фиг. 7 - вид детали в

разрезе, показывающий второй вариант формирования защитного покрытия на трущейся плоскости диска,

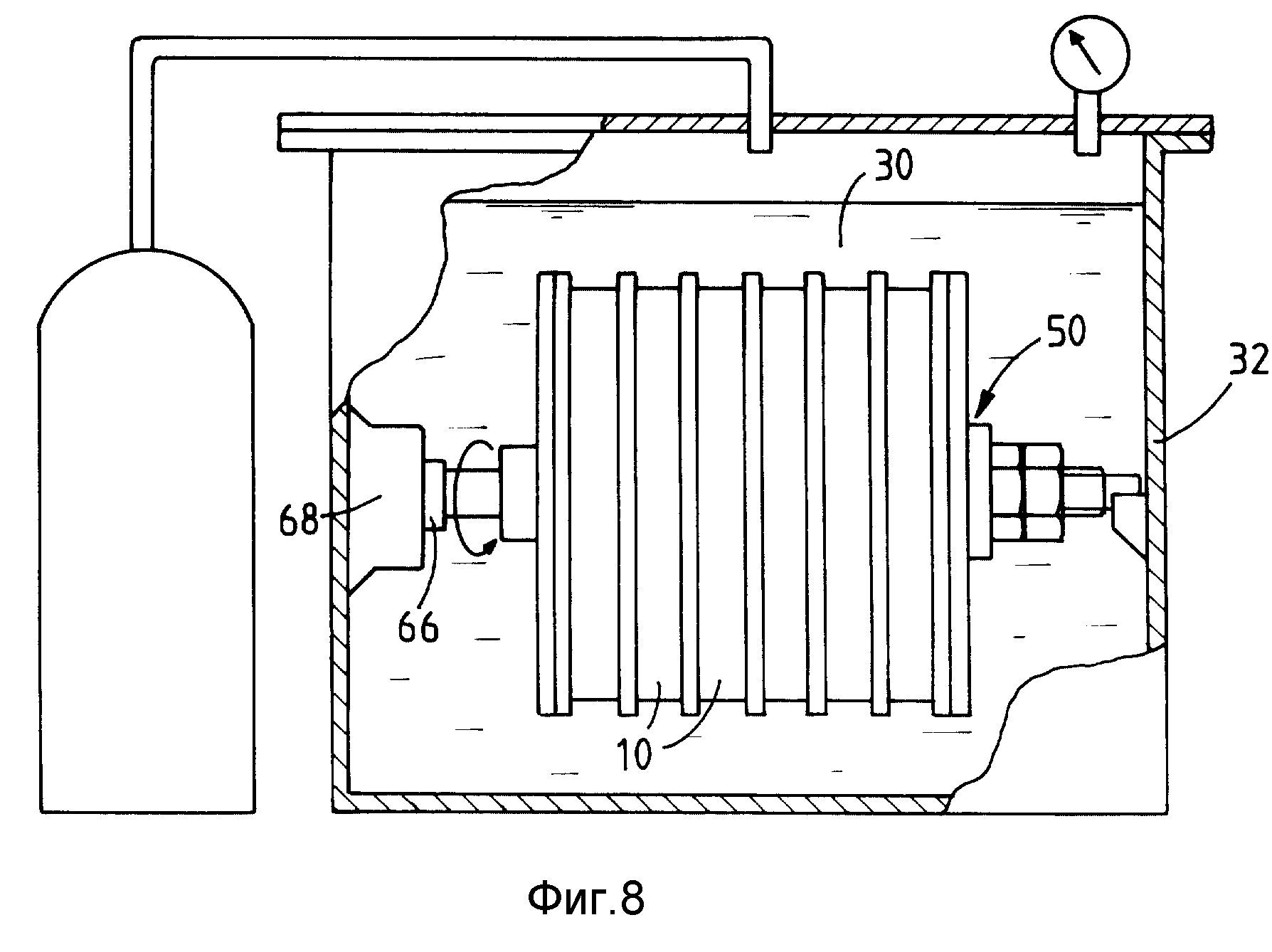

- фиг. 8 - схематический вид, показывающий первый способ использования данного

изобретения.

- фиг. 9 - схематический вид, показывающий второй способ использования данного изобретения,

- фиг. 10 - схематический вид, показывающий третий способ

использования данного изобретения,

- фиг. 11 - схематический вид, показывающий четвертый способ использования данного

изобретения,

- фиг. 12 - частичный вид детали в разрезе,

показывающий осуществление разрежения в недрах внутренней открытой пористости диска фиг. 11,

- фиг. 13 - вид детали

тормозного диска в разрезе, снабженного внутренней защитой от окисления по

способу, предложенному в изобретении.

Многодисковые тормоза из композиционного материала, содержащего углерод, например, углерод - углеродный композиционный материал, предназначенные в особенности для тормоза самолета, состоят из дисков статора 10 против дисков ротора 20, как показано на фиг. 1.

Диски статора 10 /фиг. 1 и 2/ имеют две кольцевые поверхности с разных сторон 10а, 10b и по всей длине внутренней окружности венец 12, состоящий из зубцов или насечек, предназначенных для контакта с пазами фиксированной детали /не показано/.

Канавки 16 между двумя пазами могут быть сквозными для обеспечения крепления металлическими скобами известным образом. За исключением боковых дисков статора 101 и 102 каждый диск статора имеет противолежащие поверхности 10а и 10b, которые составляют трущиеся плоскости. У боковых дисков статора 101 и 102 трущимися являются только внутренние плоскости. Внешние плоскости предназначены для взаимодействия с пластинами гидравлического приспособления, вызывающими общее сжимание дисков при тормозной команде.

Диски ротора 20 /фиг. 1 и 3/ имеют две трущиеся кольцевые плоскости 20а, 20b и по внешней длине окружности зубцы 22 с зазубринами или насечками 24, предназначенными для внутренних пазов муфты /не показано/, вовлеченной во вращение колеса. Канавки 26 между двумя пазами могут быть сквозными для обеспечения крепления металлическими скобами известным образом.

На фиг. 1, 2 и 3 ссылка 1 в кружочке показывает трущуюся плоскость, в то время как ссылка 2 в кружочке показывает нетрущуюся часть поверхности. Нетрущиеся части составляют комплекс поверхностей диска за исключением трущихся плоскостей.

В соответствии с изобретением внутренняя антиокислительная защита формируется при пропитке внутренней открытой пористости диска после маскировки трущихся плоскостей.

Согласно способу применения, показанному на фиг.4, комплекс дисков статора 10 погружен в обрабатывающий раствор 30 пропитывающей композиции внутри бака 32. Трущаяся плоскость у дисков 10 имеет покрытие, не проницаемое для жидкостей, из накладных 40 и боковых пластин. Пластины 40, 46 защищают от проникновения жидкости по меньшей мере по краям внешних и внутренних трущихся плоскостей диска с помощью приспособления 50, которое снимает расположение коаксиально диски. Приспособление 50 имеет две пластины 52, 54, которые прижимаются к непроницаемым защищающим пластинам 46, расположенным по бокам комплекса дисков. Пластины 52, 54 соединены осевым стержнем 56, закрепленным на одной пластине /52/ и проходящим через осевые проходы дисков и центральное отверстие другой пластины /54/. Конец стержня 56 имеет резьбу для обеспечения общего сжатия пластин болтами 58. Приспособление 50 держится на подставках 33, закрепленных на внутренних стенках бака 32.

Как показано более детально на фиг. 5, пластины непроницаемости 46 - жесткие непроницаемые кольцевые пластины из металла, пластмассы или композиционного материала. У них есть кольцевые канавки 46а, 46b около их внутренней и внешней окружностей, обращенных к дискам плоскостях. Кольцевые непроницаемые прокладки 48 из резины вложены в канавки 46а, 46b и приложены к внутреннему и внешнему краям трущейся плоскости, обеспечивая защиту от жидкостей.

На фиг. 5 видны каналы 53, образованные в пластине 52 для доступа пропитывающего состава в пространство 55 между осевыми стержнем 56 и комплексом дисков и кольцевых непроницаемых пластин, окружающих этот стержень. Подобные каналы могут быть образованы в пластине 54. Напротив, доступ пропитывающего состава в пространство 55 со стороны внутренних краев дисков может быть осуществлен через радиальные отверстия в стержне 56.

Промежуточные защитные пластины 40 представляют собой жесткие кольцевые непроницаемые пластины из металла, пластмасс или композиционного материала. С каждой стороны у них есть кольцевые канавки 42а,b и 43а,b рядом с их внутренней и внешней окружностями. Резиновые кольцевые прокладки 44 вложены в канавки 42а,b и 43a,b и прижимаются, закрывая доступ жидкостям к прилегающим внешним и внутренним краям трущихся плоскостей.

Как на внутренней, так и на внешней окружностях защитные пластины 40 и 46 немного выступают за прилегающие трущиеся плоскости.

Возможно также /фиг. 6/ создание на плоскостях боковых пластин 46, обращенных к дискам, эластичных фланцев 48'. Они формируются либо вместе с защитными пластинами 46, например, формовкой резины, либо крепятся на пластины 46, и в этом случае они могут быть или не быть жесткими. Таким же образом можно создать эластичные фланцы 44 на каждой плоскости промежуточных пластин 40, образуемых вместе с пластинами, например, формовой резины, или закрепить их на пластинах. Тогда они могут быть или не быть жесткими. Фланцы 48', 44' расположены по внешней и внутренней окружности пластин 46, 40. В недеформированном состоянии они могут иметь прямоугольное или круглое сечение.

Еще один вариант показан на фиг. 7. Внешние 46' и промежуточные пластины 40' представляют собой просто кольцевые эластичные деформируемые листы, например, из резины. В этом случае важно правильно распределить сжимающее давление для обеспечения непроницаемости по внешней и внутренней окружностям защитных пластин.

Предусматривается также придание каждой трущейся плоскости непроницаемости для жидкостей путем образования на них распылением или пульверизацией защитного непористого слоя или наложением и высушиванием тонкого слоя клейкой резины, который потом можно будет легко отделить.

В установке, показанной на фиг. 4, пропитка дисков в обрабатывающем растворе 30 осуществляется под давлением. При таком режиме бак 32 герметично закрыт крышкой 34, через которую проходит трубопровод 36, соединяющий бак 32 с источником давления 38 через вентиль 37. Маномер 39 позволяет определять давление внутри бака 32. Открывание вентиля 37 позволяет создать на обрабатываемых частях, т.е. на всех частях с незамаскированной поверхностью, давление выше начально существующего во внутренней пористости дисков. Эта разница давлений dP вызывает проникновение пропитывающей композиции с обрабатываемой поверхности внутри дисков до уравновешивания давлений между поверхностью и центром внутренней открытой пористости дисков, в которой все время остается находящийся там воздух. Глубина проникновения зависит от начального объема открытой внутренней пористости дисков и разницы давления dP. Для данных дисков разница давлений подбирается таким образом, чтобы получить желаемую глубину проникновения. Глубина должна быть достаточной, чтобы позволить формирование внутренней антиокислительной защиты, но в то же время ограниченной, чтобы избежать пропитки внутренних пор, прилегающих к трущейся плоскости. В зависимости от размеров диска глубина пропитки составляет от 2 до 10 мм.

Давление поддерживается в баке 32 в течение времени, достаточном для пропитки на желаемую глубину, например, не менее 5 мин.

После пропитки диски извлекаются из обрабатывающего раствора 30. До извлечения дисков в центре пористости имеется остаточное давление, выше атмосферного. Восстановление равновесия после извлечения дисков осуществляется через макропористость, практически всегда присутствующую в материале диска. Капиллярные силы и поверхностные натяжения достаточны, по причине малых размеров пропитанной пористости, чтобы противостоять вытеснению пропитывающего состава, проникшего в диски. Во всяком случае, желательно придать пропитывающему составу вязкость не слишком маленькую, несколько выше 0,1 дПа•с. Эта вязкость, с другой стороны, не должна быть слишком большой, чтобы не затруднять пропитку, т.е. быть меньше 10 дПа•с, желательно ниже 1 дПа•с.

Когда пропитывающий состав образован из составляющих для внутренней защиты в расплавленном состоянии, достаточно дождаться затвердевания.

Когда пропитывающий состав образован из исходных веществ для внутренней защиты в виде суспензий или раствора, пропитанные диски высушиваются, например, в сушильной печи, затем подвергаются термической обработке. В случае стеклянной композиции на основе фосфата, термическую обработку проводят при постепенно возрастающей температуре приблизительно от 350oC до 950oC.

Когда желательно получить постоянную и одинаковую глубину пропитки, необходимо компенсировать колебания давления, созданного в баке, в зависимости от глубины. Для этого, как показано на фиг. 8, диски крепятся коаксиально и приспособление 50 скреплено с выходом вала 66 мотора 68, который вовлекает диски в медленное вращение вокруг их оси. Достаточная глубина проникновения может быть получена при относительно небольшой разнице давления dP, например, порядка десятой части атмосферы /104 Па/. Такое давление может быть получено при погружении дисков на соответствующую глубину в бак 72, наполненный пропитывающим составом, как показано на фиг. 9. Диски поддерживаются коаксиально на приспособлении 50, которое скреплено с выходом вала мотора 78. Вовлечение дисков во вращение внутри обрабатывающего раствора позволяет выровнить давление, действующее на обрабатываемые поверхности дисков, и таким образом выровнить глубину пропитки.

Необходимая для пропитки разница давлений dP может быть установлена не только давлением, приложенным к обрабатываемым поверхностям дисков, но и также частичным разрежением, устанавливаемым в центре открытой внутренней пористости дисков, как показано на фиг. 10 - 12.

В соответствии с фиг. 10 пропитываемые диски статора 10 крепятся на приспособлении тем же образом, как на фиг. 4, и погружены в обрабатывающий состав 30. Трущиеся плоскости дисков защищены двумя боковыми пластинами 46 с кольцевыми прокладками 48 и промежуточными пластинами 40 с кольцевыми прокладками 44. Непроницаемые пластины, аналогичные пластинам на фиг. 4 и 5, прикладываются к трущимся плоскостям дисков при сжатии комплекса между пластинами 52 и 54 приспособления 50.

Бак 32 герметично закрыт крышкой 34, через которую проходит трубопровод 86, связывающий бак 32 с источником вакуума 88 через вентиль 87. Бак 32 также связан с источником давления 38 с помощью трубопровода 36, в который вмонтирован вентиль 37, как и в случае фиг. 4.

После помещения дисков 10, закрепленных на приспособлении 50, защищенными трущимися плоскостями, устанавливается разрежение воздуха в баке 32 путем открывания вентиля 87, вентиль 37 остается закрытым. Это разрежение ограничено для того, чтобы не вытеснять полностью воздух из внутренней пористости дисков, который там вначале находился. Когда давление в баке уменьшено на величину d'P, вентиль 87 закрывается, а вентиль 37 открывается для повышения давления в баке до величины d''P выше начального окружающего давления. Таким образом устанавливают разницу давлений dp = d'P + d''P между внутренней пористостью дисков и обрабатываемой поверхностью; разницы давлений, благодаря которой пропитка осуществляется на желаемую глубину.

Можно после установления разрежения и закрытия вентиля 37 привести давление в баке 32 к атмосферному, не создавая там повышенного по сравнению с атмосферным давлением. Глубина пропитки в этом случае будет зависеть от разницы давления d'P.

Факт, что давление ниже атмосферного устанавливается в центре внутренней пористости дисков до начала пропитки, препятствует вытеснению пропитывающего состава вне дисков, когда диски вынуты из обрабатывающего пропитывающего состава, и происходит выравнивание давления внутри и снаружи дисков.

В способе использования, показанном на фиг. 11 и 12, диски статора 10, подлежащие пропитке, крепятся на приспособлении 50, похожем на приспособление, показанное на фиг. 4, и погружаются в обрабатывающий состав 30. Трущиеся плоскости дисков защищены двумя боковыми пластинами 46 с кольцевыми прокладками 48 и промежуточными пластинами 40 с кольцевыми прокладками 44. Непроницаемые пластины такие же как на фиг. 4 и 5, прикладываются к трущимся плоскостям дисков при сжатии комплекса между пластинами 52, 54 приспособления 50. Герметичные разъемы 80 создаются через каждую боковую пластину 46; в то время как проходы 81 создаются сквозь промежуточные пластины 40. Разъемы 80 связаны каналами 82 с трубопроводом 86, соединенным с источником вакуума посредством вентиля 87. Доступ к разъему 80 осуществляется через отверстия в пластинах 52, 54. Открывание вентиля 87 позволит соединить источник вакуума с пространством между каждой боковой пластиной 46 и трущейся плоскостью, которая к ней обращена и изолирована от обрабатывающего раствора пропитывающего состава. При соединении через пористые диски и проходы 81 разрежение создается таким образом в недрах открытой пористости всех дисков, позволяя тем самым проводить пропитку составом, содержащимся в обрабатывающем растворе 30, который остается под атмосферным давлением.

Когда пропитка завершена, вентиль 87 закрывают, поддерживая разрежение внутри пористости дисков. Обрабатывающий раствор 30 сливается для проведения сушки дисков. Поддержание разрежения препятствует вытеснению пропитывающего состава из пористости дисков даже при очень текучей композиции.

Заметим, что даже один герметичный разъем 80 через одну из двух боковых пластин 46 достаточен для создания в комплексе внутренней пористости дисков пониженного давления. Можно также предусмотреть наличие одного или нескольких боковых разъемов, позволяющих подсоединение к пространству между непроницаемыми промежуточными пластинами и прилегающими к ним трущимися плоскостями.

В описанных выше способах применения производительность пропитки больше, когда несколько дисков пропитываются одновременно, но не исключена возможность пропитки одного диска.

Если снова вернуться к фиг. 1, можно сказать, что необходимо создать антиокислительную защиту со стороны внешних плоскостей боковых дисков статора 101 и 102. Они могут не отличаться от других во время пропитки, так как их внешние плоскости защищены, как если бы речь шла о трущихся плоскостях. Поэтому после пропитки и создания внутренней защиты необходимо создать антиокислительную защиту на этих внешних плоскостях. Это может быть достигнуто путем создания защитного слоя на поверхности известным способом.

Даже если боковые диски статора отличаются при пропитке и расположены, например, по бокам комплекса дисков, погруженных в обрабатывающий раствор пропитывающего состава, их внешние нетрущиеся плоскости хотя бы частично оказываются закрытыми приспособлениям, поддерживающим диски. Дополнительная защита в виде нанесения слоя на поверхность остается необходимой. Можно, однако, сделать так, что части внешних нетрущихся плоскостей, закрытые поддерживающим диски приспособлением, будут сокращены при использовании внешних пластин, которые касаются этих внешних плоскостей очень незначительно. В этом случае может произойти достаточное просачивание пропитывающего состава созданием внутренней антиокислительной защиты, которая может быть дополнена затем внешней защитой.

До этого была описана пропитка дисков статора. Тут же скажем, что пропитка дисков ротора осуществляется аналогично. Возможно также использовать те же методы маскировки трущихся плоскостей, и одновременно пропитывая диски статора и ротора.

Кроме того, ясно, что изобретение применимо к созданию внутренней антиокислительной защиты тормозных дисков из композиционных материалов, содержащих углерод, других, чем предназначенных для тормоза самолетов, например, дисков для моно- или многодисковых тормозов, используемых в наземных транспортных средствах.

В качестве одного из примеров, пропитка тормозных дисков осуществляется раствором солей - исходными веществами для получения стеклянной композиции с самозатягивающимися свойствами при температурах эксплуатации дисков, например, композиции на фосфатной основе.

Предпочтительно использовать для внутренней защиты стеклянную композицию, имеющую следующий состав, выраженный в % молей:

от 20 до

60% P2O5

предпочтительно от 20 до 50%,

от 10 до 20% ZnO,

от 10 до 30% Na2O,

от 0 до 20% не менее одного оксида из CuO, CoO, NiO, FeO, MqO и

PbO,

от 0 до 15% не

менее одного оксида щелочного металла из Li2O и K2O,

от 0 до 20% , предпочтительно от 0 до 15% не менее одного оксида из Bi2O3, Al2

O3 или В2О3 и

от 0 до 5% не менее одного оксида из V2O5 TiO2.

Как уже было указано, для придания стеклянной композиции хорошей коррозионной влагостойкости предпочтительно, чтобы молярное отношение между оксидами-модификаторами и оксидами-образователями, в основном или только P2О5, было бы равно не менее 0,6, предпочтительно не менее 0,9.

Рекомендуется также, чтобы получить стабильный водный раствор для пропитки без образования осадка фосфатов, приступать к составлению раствора, начиная с растворения в воде полифосфата, чтобы затем через комплексообразование позволить ввести в раствор необходимые количества солей - исходных веществ для получения оксидов - модификаторов, достигая при этом повышенные концентрации солей в растворе. Полифосфат, преимущественно метафосфат или триметафосфат натрия, растворяется в первую очередь. В качестве добавляемой затем соли цинка предпочтительно берется нитрат или сульфат цинка. Другие вещества добавляются в раствор в зависимости от желаемого состава стеклянной композиции и/или создания желаемой кислотности.

Ниже описаны два практических примера использования данного изобретения.

Пример 1.

Классическим способом получают тормозные диски статора для самолета из углерод - углеродного композиционного материала с внутренним и внешним диаметрами соответственно 247 мм и 420 мм, толщиной 26 мм и остаточной внутренней пористостью 10% по объему. Шесть таких дисков крепятся коаксиально на приспособлении 50 за внутренние венцы дисков, как показано на фиг. 4. Трущиеся плоскости дисков изолированы от жидкости с помощью кольцевых непроницаемых боковых пластин 46 и промежуточных 40, снабженных резиновыми кольцевыми прокладками) как показано на фиг. 4 и 5. Пластины 46 и 40 изготовлены из алюминиевого сплава с покрытием из ПТФЭ /политетрафторэтилен/. Их внутренний и внешний диаметры соответственно равны 270 мм и 430 мм, в то время как внутренний и внешний диаметры трущихся плоскостей дисков соответственно равны 280 мм и 420 мм.

Закрепленные на приспособлении 50 диски погружены в обрабатывающий раствор 30, состоящий из водного раствора исходных веществ стекла на фосфатной основе. Раствор имеет следующий

состав, выраженный в массовых процентах /цифра в скобках указывает на порядок введения исходных веществ оксидов, составляющих стекло/:

H2О - 42,5%

NaPO3 (1)

- 16,6%

Zn(NO3)2 6H2O (2) - 20,7%

KH2PO4 (3) - 6,5%

H3ВО3 - 1,6%

H6NPO4 (5) - 12.1%

Кислотность в растворе определяется обычно дигидрофосфатом калия KH2PO4. В этом случае pH раствора приблизительно равен 0,3.

Диски погружены в обрабатывающий раствор 30 в течение 5 мин, в то время как повышенное давление /P/ в 104 Па /0,1 атм/ устанавливается внутри бака 32 по отношению к начальному атмосферному давлению. Пропитка раствором в таком случае на среднюю глубину порядка 5 мм от обрабатываемой поверхности дисков.

Пропитанные диски вынимаются из обрабатывающего раствора, снимаются с приспособления 50 и сушатся в сушильной печи перед термической обработкой. Термическая обработка проводится в нейтральной среде при температуре 750oC.

Таким образом,

формируется внутренняя антиокислительная защита из стекла на фосфатной основе /стекло 1/, имеющего следующий состав, выраженный в молярных процентах оксидов:

P2O5 - 45,

6%

ZnO - 20,2%

Na2O - 23,5%

K2O - 6,9%

B2O3 - 3,8%

что дает молярное отношение между оксидами - модификаторами

стекла и оксидами - образователями стекла /P2О5 и В2О3/ равное приблизительно 1,02.

Фиг. 13 иллюстрирует в разрезе локализацию внутренней антиокислительной защиты /заштрихованные зоны/ вглубь от нетрущихся поверхностей диска 10. Внутренняя защита 11 легко присутствует по краям трущихся плоскостей 10а,b, расположенным на границе с нетрущимися частями. Это ограниченное присутствие зашиты практически не влияет на характеристики трения.

Для измерения эффективности внутренней защиты, полученной таким образом, использовали образцы из композиционного материала углерод - углерод, идентичного материала дисков. Часть образцов была пропитана вышеназванным водным раствором с тем же составом на фосфатной основе. После сушки и термической обработки в тех же условиях относительная масса образовавшегося внутри образцов стекла составляла 2%.

Часть образцов с внутренней защитой была обработана ацетатом калия, катализатором углеродного окисления.

Образцы А с внутренней антиокислительной защитой, обработанные ацетатом калия, и образцы Б с внутренней антиокислительной защитой,

но не обработанные ацетатом калия, выдерживались в течение 5 ч при 650oC на воздухе. Подобной обработке окислением были подвергнуты такие же образцы без антиокислительной защиты; образцы С

- не обработанные ацетатом калия, образцы Д - обработанные ацетатом калия. В конце обработки окислением была измерена средняя относительная потеря массы для каждой серии образцов. Полученные

результаты:

образцы А: - 0,1%

образцы Б: - 0,3%

образцы С: - 5%

образцы Д: - 99%

Эффективность внутренней антиокислительной защиты показана даже в

присутствии катализатора. Так, способность к защите от окисления углерода, такая как и от каталитического окисления углерода, важна для тормозных дисков, особенно самолетных. Последние наиболее часто

подвержены загрязнению катализаторами окисления углерода, такими, как морская соль соединения, образующиеся при удалении льда с взлетно-посадочных полос.

Коррозионная влагостойкость измерялась при выдерживании в течение 16 ч в воде при температуре помещения образцов с внутренней антиокислительной защитой, аналогичных вышеназванным образцам Б. Скорость коррозии, измеренная в проценте потери массы, равна 1,87%/час.

Для сравнения, скорость коррозии, измеренная в тех же условиях для углерод - углерод образцов с внутренней защитой, полученной пропиткой водным раствором фосфатов натрия и калия, как описано в документе FR-A-2685694, составляла 10%/минуту.

Пример 2.

Способ действия такой же, как описан в примере 1, за

тем

исключением, что в пропитывающий состав добавляют концентрированный 50%-ный раствор дигидрофосфата алюминия AlH2PO4 в массовой пропорции 30%. После термической обработки

получают

внутреннюю защиту, состоящую из стеклянной композиции /стекло 2/, состав которой выражен в молярных процентах оксидов:

P2O6 - 46,3%

ZnO - 16,2%

Na2O - 20,6%

K2O - 5,9%

B2O3 - 3,3%

Al2O3 - 7%

что дает молярное отношение между оксидами

- модификаторами и оксидами - образователями стекла /P2О5 и B2O3, равное приблизительно 1,02.

Для определения эффективности защиты от окисления такой, как и коррозионной стойкости к воде, полученной таким образом внутренней защиты, провели испытания на образцах углерод - углерод композиционного материала, аналогичного материалу дисков примера 1. Образцы I снабжены внутренней защитой, состоящей из стекла 1/ пример 1/, в то время как образцы II снабжены внутренней защитой, состоящей из стекла /пример 2/ по процессу, описанному в примере 1.

Образцы, обработанные таким образом, выдерживались в течение 16 ч в воде при комнатной температуре. Скорости коррозии стекла, измеренные в процентах потери

массы;

- для образцов I / стекло 1/ : 1,87% ч

- для образцов II /стекло 2/ : 0,03%

Наличие гидроокиси алюминия значительно улучшает коррозионную стойкость к воде.

Те же

образцы были выдержаны на воздухе в течение 15 ч при 650oC. Измеренные относительные потери массы следующие:

- для образцов I /стекло 1/ : 0,38%

- для

образцов II / стекло

2/: 0,31%

Отмечают, что свойства защиты от окисления сохраняются /даже немного улучшаются/, увеличивая при этом стойкость к влаге.

Хотя в примере 1 было предусмотрено осуществление термической обработки в нейтральной сфере, это может быть осуществлено в активной среде, например, азотной, в смеси аммиака и водорода /NH3 + H2/, азотирование стекла может еще улучшить его коррозионную влагостойкость.

Предшествующие примеры показывают эффективность внутренней защиты от окисления и каталитического окисления углерода, эффективность, сочетающуюся с повышенной коррозионной влагостойкостью.

Это не исключает возможность дополнять внутреннюю защиту внешней антиокислительной защитой в виде покрытия поверхности слоем, прочно сцепленным с наружной пористостью нетрущихся частей поверхности диска. Это внешняя защита, предпочтительно совместимая с внутренней, осуществляется, например, пульверизацией или нанесением кисточкой композиции в виде раствора или суспензии исходных веществ для внешней защиты, которые после сушки подвергаются термической обработке. Композиция, содержащая исходные вещества для внешней защиты, может быть нанесена после пропитки композицией с исходными веществами для внутренней защиты и сушки. Внутренняя и внешняя защита затем создается путем общей термической обработки.

Для обеспечения физико-химической совместимости между внутренней и внешней защитой предпочтительно в качестве композиции с исходными веществами для внешней защиты использовать композицию, аналогичную пропитывающему составу с исходными веществами для внутренней защиты. Различные составляющие могут, однако, быть добавлены в виде суспензии или раствора для придания внешней защите специфических свойств. Это огнеупорные оксиды, например, двуокись кремния /SiO2/ в коллоидной форме, могут быть добавлены для придания внешней защите стойкости к повышенным по отношению к внутренней защите температурам, расширяя тем самым область температур использования дисков.

Эта внешняя защита может быть использована на нетрущихся плоскостях, противоположных трущимся плоскостям дисков статора, расположенных по краям многодисковых тормозов.

Реферат

Способ касается зашиты от окисления тормозных дисков из композиционных материалов, содержащих углерод. Способ заключается в том, что каждая трущаяся плоскость тормозного диска изолируется с внешней стороны не проницаемым для жидкости образом и диск погружается в обрабатывающий раствор с пропитывающей композицией. Пропитка осуществляется при установлении разницы давления снаружи обрабатываемых поверхностей и давления внутри открытой пористости тормозного диска, не вытесняя при этом воздух, с целью усиления проникновения пропитывающего состава в недра открытой пористости диска на некоторую глубину от обрабатываемых поверхностей для создания в ней внутренней антиокислительной защиты. Разница давления выбирается в зависимости от желаемой глубины проникновения пропитывающего состава в открытую внутреннюю пористость. Технический результат - упрощение процесса обработки. 43 з.п.ф-лы, 13 ил.

Комментарии