Способ и система регулирования кругового обертывания цилиндрического тюка в камере формирования тюка пресс-подборщика, пресс-подборщик и способ получения обернутого по окружности тюка - RU2619753C2

Код документа: RU2619753C2

Чертежи

Описание

Изобретение относится к способу и системе для кругового обертывания цилиндрического тюка в камере формирования тюка пресс-подборщика оберточным материалом, вытягиваемым из рулона, в результате чего оберточный материал прикладывают к тюку с предварительно заданной степенью натяжения оберточного материала в направлении подачи оберточного материала. В частности, однако без ограничения, изобретение относится к способу и системе для кругового обертывания цилиндрического тюка в камере формирования тюка пресс-подборщика оберточным материалом из пластиковой пленки, вытягиваемым из рулона, в результате чего оберточный материал из пластиковой пленки прикладывают к тюку с предварительно заданной степенью натяжения в направлении подачи оберточного материала. Изобретение также относится к пресс-подборщику, содержащему данную систему, и изобретение также относится к способу формирования и кругового обертывания цилиндрического тюка.

Пресс-подборщики для формирования цилиндрических тюков материала хорошо известны и широко используются для формирования цилиндрических тюков фуражного материала, например, сена, соломы, силоса и тому подобное. Подобные цилиндрические тюки обычно называют круглые тюки. Подобными пресс-подборщиками могут быть пресс-подборщики с фиксированной камерой, в результате чего диаметр камеры формирования тюка является постоянным, или пресс-подборщики с изменяющейся камерой, в результате чего диаметр камеры формирования тюка изменяется. Пресс-подборщики с фиксированной камерой содержат множество разнесенных по окружности вращающих тюк роликов, которые определяют окружную периферию камеры формирования тюка. Пресс-подборщики с изменяющейся камерой, обычно упоминаются как ленточные пресс-подборщики, при этом камера формирования тюка образована множеством натяжных лент, которые выполнены с возможностью образования камеры формирования тюка. Однако ленты выполнены с возможностью обеспечивать возможность увеличения диаметра камеры формирования тюка по мере того, как в камере формирования тюка, образованной лентами, формируется тюк.

Перед выгрузкой сформированного тюка из камеры формирования тюка пресс-подборщика либо с фиксированной, либо с изменяющейся камерой, важно, чтобы в камере формирования тюка тюк был обернут по окружности для того, чтобы удерживать фуражный материал вместе в виде тюка, когда тюк выгружают из пресс-подборщика. Кольцевое обертывание тюков в камерах формирования тюков в прошлом выполняли за счет подачи в камеру формирования тюка сетематериала по мере вращения в ней формируемого тюка, так что по мере вращения тюка в камере формирования тюка, сетематериал протягивается вокруг вращающегося тюка и плотно обертывает тюк в камере формирования тюка.

В последнее время, для кругового обертывания сформированного тюка в камере формирования тюка таких пресс-подборщиков используют оберточный материал из пластиковой пленки. Оберточный материал из пластиковой пленки подают в камеру формирования тюка по мере вращения в ней формируемого тюка, и тянут по окружности вращающегося тюка в камере формирования тюка. Оберточная пленка может быть покрыта или не покрыта на одной своей поверхности легким клейким покрытием, которое предоставлено на поверхности, которая должна соприкасаться с периферийной поверхностью тюка. Когда оберточная пленка имеет клейкое покрытие, после того, как оберточная пленка начинает перекрывать первый оборот оберточной пленки, проходящей по окружности вокруг тюка, самоклеющееся покрытие оберточной пленки удерживает обернутый по окружности тюк при выгрузке из камеры формирования тюка. Однако во многих случаях тюк может быть обернут по окружности в камере формирования тюка более чем одним оборотом оберточной пленки, и во многих случаях может быть обернут по окружности четырьмя оборотами оберточной пленки, а также в некоторых случаях тюк может быть обернут по окружности до восьми оборотов оберточной пленки. В случаях, когда оберточная пленка не имеет клейкого покрытия, для удерживания тюка вместе обычно достаточно трех/или четырех оборотов оберточной пленки вокруг тюка.

Для того чтобы тюк был плотно обернут оберточным материалом из пластиковой пленки, оберточную пленку натягивают по мере того, как ее прикладывают к тюку. Натяжение оберточной пленки достигается за счет подачи оберточной пленки из рулона через средство натяжения, которое, как правило, предоставляется за счет натяжного ролика для того, чтобы вызывать натяжение оберточной пленки по мере того, как оберточную пленку прикладывают к периферийной поверхности тюка в камере формирования тюка. Это приводит к тому, что оберточную пленку прикладывают к тюку со степенью натяжения оберточного материала из пластиковой пленки в направлении подачи, в котором оберточную пленку подают к тюку. Прикладывание оберточного материала из пластиковой пленки к тюку с натянутой оберточной пленкой имеет два преимущества, во-первых, и прежде всего, это обеспечивает, что тюк плотно оборачивается по окружности, и во-вторых, уменьшается количество оберточной пленки, необходимой для кругового обертывания тюка с заданным количеством оборотов, с вытекающей из этого экономией.

Обычно пресс-подборщики, в которых тюк оборачивают по окружности в камере формирования тюка оберточным материалом из пластиковой пленки, снабжены опорой для поддержки рулона оберточного материала из пластиковой пленки, а рядом с опорой предоставлен натяжной ролик, поверх которого оберточная пленка вытягивается из рулона оберточной пленки. Поэтому оберточная пленка натягивается между натяжным роликом и тюком за счет натяжения, создаваемого натяжным роликом в оберточной пленке между натяжным роликом и тюком.

Было обнаружено, что оберточный материал из пластиковой пленки является далеко не таким стабильным материалом, как сетематериал, и в частности, было обнаружено, что оберточный материал из пластиковой пленки является нестабильным при изменении температуры. Таким образом, в зависимости от температуры окружающей среды, в которой работает пресс-подборщик, и температуры оберточной пленки, степень натяжения, с которой оберточный материал из пластиковой пленки прикладывают к тюку, может очень сильно варьировать для заданного натяжения. В некоторых случаях, в окружающих условиях с особенно высокой температурой, степень натяжения, с которой оберточную пленку прикладывают к тюку, такова, что либо толщина оберточной пленки настолько тонкая, что она может рваться на тюке, выгружаемом из камеры формирования тюка, либо ширина оберточного материала из пластиковой пленки может уменьшаться до такой степени, что вся ширина периферийной поверхности тюка не покрывается оберточным материалом из пластиковой пленки. Кроме того, тюк может быть обернут с не соответствующей степенью натяжения. Дополнительная проблема, которая может быть результатом излишнего натяжения оберточной пленки, возникает, когда оберточная пленка содержит области с недостатками, например, ослабленные области. В тех случаях, когда оберточная пленка излишне натянута, в натянутой оберточной пленке могут образоваться дыры, особенно рядом с подобными ослабленными областями и областями с недостатками в оберточной пленке. Было обнаружено, что по причине степени, с которой оберточная пленка была натянута вокруг периферийной поверхности тюка, столкновение обернутого по окружности тюка с землей, когда тюк выгружается из пресс-подборщика, может приводить к разрыву оберточного материала, с последующим разматыванием и распадением тюка.

Варьирование степени натяжения в оберточном материале для заданного натяжения также может быть обусловлено варьированием плотности и/или свойств оберточного материала от рулона к рулону оберточного материала и в пределах одного и того же рулона оберточного материала.

Это абсолютно неприемлемо, и вследствие этого существует потребность в способе и системе регулирования кругового обертывания цилиндрического тюка в камере формирования тюка пресс-подборщика оберточным материалом, которые решают данную проблему.

Представленное изобретение направлено на предоставление подобного способа и системы, причем изобретение также направлено на предоставление пресс-подборщика, содержащего систему, и на способ формирования материала в цилиндрический тюк и кругового обертывания тюка оберточным материалом.

Согласно изобретению предоставлен способ регулирования кругового обертывания цилиндрического тюка, вращающегося в камере формирования тюка пресс-подборщика, оберточным материалом, вытягиваемым из рулона, через средство натяжения, так что тюк оборачивается оберточным материалом с предварительно заданной степенью натяжения оберточного материала в направлении его подачи, при этом способ включает:

мониторинг значения характеристики, свидетельствующей о линейной скорости оберточного материала, в первом положении рядом с тюком,

мониторинг значения характеристики, свидетельствующей о линейной скорости оберточного материала, во втором положении перед его натяжением с помощью средства натяжения,

вычисление значения степени натяжения оберточного материала в направлении подачи, с которым оберточный материал прикладывают к тюку, из контролируемых значений характеристик, свидетельствующих о линейных скоростях оберточного материала в первом и втором положениях, и

изменение линейной скорости оберточного материала рядом с одним из указанных первого и второго положений относительно линейной скорости оберточного материала рядом с другим из указанных первого и второго положений в ответ на рассчитанное значение степени натяжения, не равное значению предварительно заданной степени натяжения до тех пор, пока оберточный материал не будет прикладываться к тюку с предварительно заданной степенью натяжения.

В одном аспекте изобретения, контролируемая характеристика, свидетельствующая о линейной скорости оберточного материала рядом с первым положением, включает одно из:

скорости вращения тюка и

скорости вращения первого следящего ролика оберточного материала, сцепленного с оберточным материалом и вращаемого им рядом с первым положением.

Предпочтительно, скорость вращения тюка контролируют посредством мониторинга одного из:

скорости вращения вращающего тюк ролика, вращающего тюк в камере формирования тюка,

линейной скорости вращающей тюк ленты, вращающей тюк в камере формирования тюка, и

скорости вращения следящего ролика тюка, сцепленного с тюком и им вращаемого.

В одном аспекте изобретения, второе положение представляет собой положение рядом с одним из средства натяжения и рулона оберточного материала.

В еще одном аспекте изобретения, контролируемая характеристика, свидетельствующая о линейной скорости оберточного материала рядом со вторым положением, включает одно из:

скорости вращения натяжного ролика средства натяжения и

скорости вращения второго следящего ролика оберточного материала, сцепленного с оберточным материалом и им вращаемого рядом со вторым положением.

Предпочтительно, линейная скорость оберточного материала рядом со вторым положением изменяется в ответ на рассчитанное значение степени натяжения в направлении подачи оберточного материала, прикладываемого к тюку, не равное значению предварительно заданной степени натяжения.

В одном аспекте изобретения, линейная скорость оберточного материала рядом со вторым положением изменяется за счет изменения натяжения, создаваемого в оберточном материале, в направлении подачи между средством натяжения и тюком. Предпочтительно, линейная скорость оберточного материала рядом со вторым положением изменяется за счет изменения натяжения, создаваемого в оберточном материале, с помощью средства натяжения.

В еще одном аспекте изобретения, степень натяжения в направлении подачи оберточного материала, с которой оберточный материал прикладывают к тюку, вычисляется посредством определения отношения разницы линейных скоростей оберточного материала рядом с первым и вторым положениями к линейной скорости оберточного материала рядом со вторым положением.

Предпочтительно, можно выбирать значение предварительно заданной степени натяжения.

В одном варианте осуществления изобретения, натяжение, создаваемое в оберточном материале за счет средства натяжения, поддерживается на минимальном значении во время первоначальной подачи оберточного материала в камеру формирования тюка до тех пор, пока оберточный материал не войдет в зацепление между вращающимся тюком и одним из вращающего тюк ролика и вращающей тюк ленты, вращающих тюк в камере формирования тюка.

В еще одном варианте осуществления изобретения, натяжение, создаваемое в оберточном материале за счет средства натяжения, уменьшается до минимального значения по завершении кругового обертывания тюка в камере формирования тюка.

В одном аспекте изобретения, оберточный материал представляет собой пленочный оберточный материал.

В еще одном аспекте изобретения, оберточный материал представляет собой материал из пластиковой пленки.

В еще одном аспекте изобретения, оберточный материал содержит на одной своей стороне самоклеющееся покрытие.

В одном аспекте изобретения, тюк представляет собой тюк фуражного материала.

В еще одном аспекте изобретения, тюк представляет собой тюк силоса.

Изобретение также предоставляет систему регулирования кругового обертывания цилиндрического тюка, вращающегося в камере формирования тюка пресс-подборщика, оберточным материалом, вытягиваемым из рулона, через средство натяжения, так что тюк оборачивается оберточным материалом с предварительно заданной степенью натяжения оберточного материала в направлении подачи, при этом система содержит:

первое средство контроля, выполненное с возможностью мониторинга значения характеристики, свидетельствующей о линейной скорости оберточного материала, в первом положении рядом с тюком,

второе средство контроля, выполненное с возможностью мониторинга значения характеристики, свидетельствующей о линейной скорости оберточного материала, во втором положении перед его натяжением с помощью средства натяжения,

вычислительное средство, выполненное с возможностью считывания сигналов с первого и второго средств контроля, свидетельствующих о контролируемых значениях характеристик линейной скорости оберточного материала в первом и втором положениях, и с возможностью вычисления значения степени натяжения оберточного материала в направлении подачи, с которым оберточный материал прикладывают к тюку, из сигналов, считываемых с первого и второго средств контроля,

средство управления для изменения линейной скорости оберточного материала рядом с одним из указанных первого и второго положений относительно линейной скорости оберточного материала рядом с другим из указанных первого и второго положений в ответ на рассчитанное значение степени натяжения, не равное значению предварительно заданной степени натяжения до тех пор, пока оберточный материал не будет прикладываться к тюку с предварительно заданной степенью натяжения.

В одном аспекте изобретения, первое средство контроля выполнено с возможностью мониторинга одного из:

скорости вращения тюка и

скорости вращения первого следящего ролика оберточного материала, сцепленного с оберточным материалом и вращаемого им рядом с первым положением.

В еще одном аспекте изобретения, первое средство контроля выполнено с возможностью мониторинга скорости вращения тюка посредством мониторинга одного из:

скорости вращения вращающего тюк ролика, вращающего тюк в камере формирования тюка,

линейной скорости вращающей тюк ленты, вращающей тюк в камере формирования тюка, и

скорости вращения следящего ролика тюка, сцепленного с тюком и вращаемого им.

Предпочтительно, первое средство контроля выполнено с возможностью мониторинга скорости вращения ролика, вокруг которого проходит вращающая тюк лента, для мониторинга линейной скорости вращающей тюк ленты. Предпочтительно, первое средство контроля содержит первый измерительный преобразователь вращательного движения.

В одном аспекте изобретения, второе средство контроля выполнено с возможностью мониторинга линейной скорости оберточного материала рядом с одним из средства натяжения и рулона оберточного материала.

В еще одном аспекте изобретения, второе средство контроля выполнено с возможностью мониторинга одного из:

скорости вращения натяжного ролика средства натяжения и

скорости вращения второго следящего ролика оберточного материала, сцепленного с оберточным материалом и вращаемого им рядом со вторым положением.

Предпочтительно, второе средство контроля содержит второй измерительный преобразователь вращательного движения.

В еще одном аспекте изобретения, вычислительное средство содержит процессор обработки сигналов, выполненный с возможностью вычисления значения степени натяжения в направлении подачи оберточного материала, прикладываемого к тюку, из сигналов, считываемых с первого и второго средства контроля.

Предпочтительно, процессор обработки сигналов выполнен с возможностью вычисления значения степени натяжения в направлении подачи оберточного материала, с которым оберточный материал прикладывают к тюку, посредством определения отношения разницы линейных скоростей оберточного материала рядом с первым и вторым положениями к линейной скорости оберточного материала рядом со вторым положением.

В одном аспекте изобретения, процессор обработки сигналов выполнен с возможностью сравнения рассчитанного значения степени натяжения, с которой оберточный материал прикладывают к тюку, со значением предварительно заданной степени натяжения.

Предпочтительно, предоставлено средство хранения для сохранения значения предварительно заданной степени натяжения.

Предпочтительно, можно выбирать значение предварительно заданной степени натяжения.

В еще одном аспекте изобретения, средство управления выполнено с возможностью изменения линейной скорости оберточного материала рядом со вторым положением в ответ на рассчитанное значение степени натяжения в направлении подачи оберточного материала, прикладываемого к тюку, не равное значению предварительно заданной степени натяжения.

Предпочтительно, средство управления выполнено с возможностью изменения скорости натяжного ролика средства натяжения для изменения линейной скорости оберточного материала рядом со вторым положением. Предпочтительно, средство управления выполнено с возможностью регулирования средства натяжения для изменения натяжения, создаваемого в оберточном материале, в направлении подачи между средством натяжения и тюком за счет средства натяжения, для изменения линейной скорости оберточного материала рядом со вторым положением.

В одном варианте осуществления изобретения, средство натяжения содержит насос системы гидроуправления крутящим моментом, функционально соединенный с натяжным роликом, для прикладывания скручивающей нагрузки к натяжному ролику, а средство управления содержит средство регулирования давления в гидравлическом контуре с насосом управления крутящим моментом для регулирования давления гидравлической жидкости в гидравлическом контуре, против которого должен осуществлять нагнетание насос управления крутящим моментом.

Предпочтительно, средство регулирования давления содержит пропорциональный клапан сброса давления с электромагнитным управлением, причем пропорциональный клапан сброса давления реагирует на сигнал из процессора обработки сигналов. Предпочтительно, пропорциональный клапан сброса давления откликается на сигнал широтно-импульсной модуляции, генерируемый под управлением процессора обработки сигналов.

В одном аспекте изобретения, средство управления выполнено с возможностью регулирования средства натяжения для поддержания натяжения, создаваемого в оберточном материале, с минимальным значением во время первоначальной подачи оберточного материала в камеру формирования тюка до тех пор, пока оберточный материал не войдет в зацепление между вращающимся тюком и одним из вращающего тюк ролика и вращающей тюк ленты, вращающих тюк в камере формирования тюка.

В еще одном аспекте изобретения, средство управления выполнено с возможностью регулирования средства натяжения для уменьшения натяжения, создаваемого в оберточном материале, до минимального значения по завершении кругового обертывания тюка в камере формирования тюка.

Кроме того, изобретение предоставляет пресс-подборщик для формирования обернутого по окружности цилиндрического тюка, при этом пресс-подборщик содержит камеру формирования тюка, внутри которой формируется тюк, устройство дозирования оберточного материала для дозирования оберточного материала из своего рулона через средство натяжения в камеру формирования тюка для кругового обертывания тюка в камере формирования тюка, и систему согласно изобретению для регулирования кругового обертывания тюка в камере формирования тюка таким образом, чтобы оберточный материал прикладывался к тюку с предварительно заданной степенью натяжения в направлении подачи оберточного материала.

В одном аспекте изобретения, пресс-подборщик содержит множество вращающих тюк роликов для вращения тюка в камере формирования тюка, при этом вращающие тюк ролики определяют окружную периферию камеры формирования тюка и разнесены по окружности по периферии камеры формирования тюка, а первое средство контроля выполнено с возможностью мониторинга скорости вращения одного из вращающих тюк роликов.

В еще одном аспекте изобретения, окружная периферия камеры формирования тюка по меньшей мере частично образована вращающей тюк лентой, а первое средство контроля выполнено с возможностью мониторинга скорости вращения ролика, вокруг которого проходит вращающая тюк лента.

В дополнительном аспекте изобретения пресс-подборщик выполнен с возможностью обертывания тюка оберточным материалом из пластиковой пленки.

В еще одном аспекте изобретения, пресс-подборщик приспособлен для формирования тюка фуражного материала.

Кроме того, изобретение предоставляет способ формирования материала в цилиндрический тюк и кругового обертывания тюка оберточным материалом, при этом способ включает:

подачу материала, подлежащего тюкованию, в камеру формирования тюка пресс-подборщика,

вращение материала, подлежащего тюкованию, в камере формирования тюка с формированием тюка,

подачу оберточного материала через средство натяжения в камеру формирования тюка для кругового обертывания сформированного тюка, вращающегося в камере формирования тюка,

мониторинг значения характеристики, свидетельствующей о линейной скорости оберточного материала, в первом положении рядом с тюком,

мониторинг значения характеристики, свидетельствующей о линейной скорости оберточного материала, во втором положении перед его натяжением с помощью средства натяжения,

вычисление значения степени натяжения оберточной пленки в направлении подачи, с которым оберточный материал прикладывают к тюку, из контролируемых значений характеристик, свидетельствующих о линейных скоростях оберточного материала рядом с первым и вторым положениями, и

изменение линейной скорости оберточного материала рядом с одним из указанных первого и второго положений относительно линейной скорости оберточного материала рядом с другим из указанных первого и второго положений в ответ на рассчитанное значение степени натяжения, не равное значению предварительно заданной степени натяжения до тех пор, пока оберточный материал не будет прикладываться к тюку с предварительно заданной степенью натяжения.

Изобретение имеет множество преимуществ. Система и способ согласно изобретению обеспечивают возможность кругового обертывания тюков по существу с постоянной предварительно заданной степенью натяжения в направлении подачи оберточного материала независимо от колебаний температуры внешней среды, в которой формируют и оборачивают по окружности тюки, и независимо от колебаний температуры оберточного материала и рулона оберточного материала. Кроме того, тюки оборачивают по окружности по существу с постоянной предварительно заданной степенью натяжения в направлении подачи оберточного материала независимо от колебаний свойств оберточного материала в пределах рулона оберточного материала, и независимо от колебаний свойств оберточного материала от одного рулона оберточного материала к другому рулону оберточного материала.

В силу того, что тюки оборачивают по окружности с постоянной предварительно заданной степенью натяжения в направлении подачи оберточного материала, тюки стабильно оборачивают по окружности по существу с постоянным уровнем плотности, и кроме того, тюки оборачивают по окружности оберточным материалом по существу постоянной толщины.

Соответственно, способ и система обеспечивают возможность кругового обертывания тюков в камере формирования тюка по существу с постоянным уровнем плотности и по существу с постоянной толщиной оберточного материала независимо от температуры оберточного материала, температуры окружающей среды, в которой происходит круговое обертывание тюка, и независимо от колебаний в свойствах оберточного материала в пределах рулона оберточного материала и от рулона к рулону оберточного материала.

Дополнительное преимущество изобретения состоит в том, что система согласно изобретению допускает использование для обертывания тюков оберточного материала различных типов, разной ширины, разной толщины и из действительно различных материалов без необходимости контроля вручную и управления вручную работой пресс-подборщика для того, чтобы прикладывать оберточный материал к тюку в камере формирования тюка с предварительно заданной степенью натяжения в направлении подачи оберточного материала. В силу того, что система автоматически регулирует степень натяжения, с которой оберточный материал прикладывают к вращающемуся тюку в камере формирования тюка, после того, как значение предварительно заданной степени натяжения было выбрано и введено в систему пресс-подборщика согласно изобретению, степень натяжения, с которой оберточный материал прикладывают к тюку, автоматически регулируется системой. Поэтому она не зависит от типа оберточного материала, его толщины, типа материала и других характеристик оберточного материала.

Дополнительное преимущество изобретения состоит в том, что оно избегает всякой опасности натягивания оберточного материала до такой степени, которая превышает предел упругости оберточного материала, поскольку после того, как выбрано значение предварительно заданной степени натяжения, обеспечивающее, что оберточный материал не натягивается сверх своего предела упругости, система согласно изобретению поддерживает значение степени натяжения, с которой оберточный материал прикладывают к тюку, на выбранном значении предварительно заданной степени натяжения, поэтому нет опасности натягивания оберточного материала сверх своего предела упругости.

Кроме того, данное кольцевое обертывание тюка в камере формирования тюка пресс-подборщика проводится без необходимости в каком-либо ручном вмешательстве оператора, которое в противном случае потребовалось бы для регулировки скоростей подачи оберточного материала и/или скорости вращения тюка в камере формирования тюка.

Изобретение станет более понятным из следующего описания некоторых предпочтительных вариантов его осуществления, которые приведены исключительно в качестве примера, со ссылкой на сопровождающие чертежи, на которых:

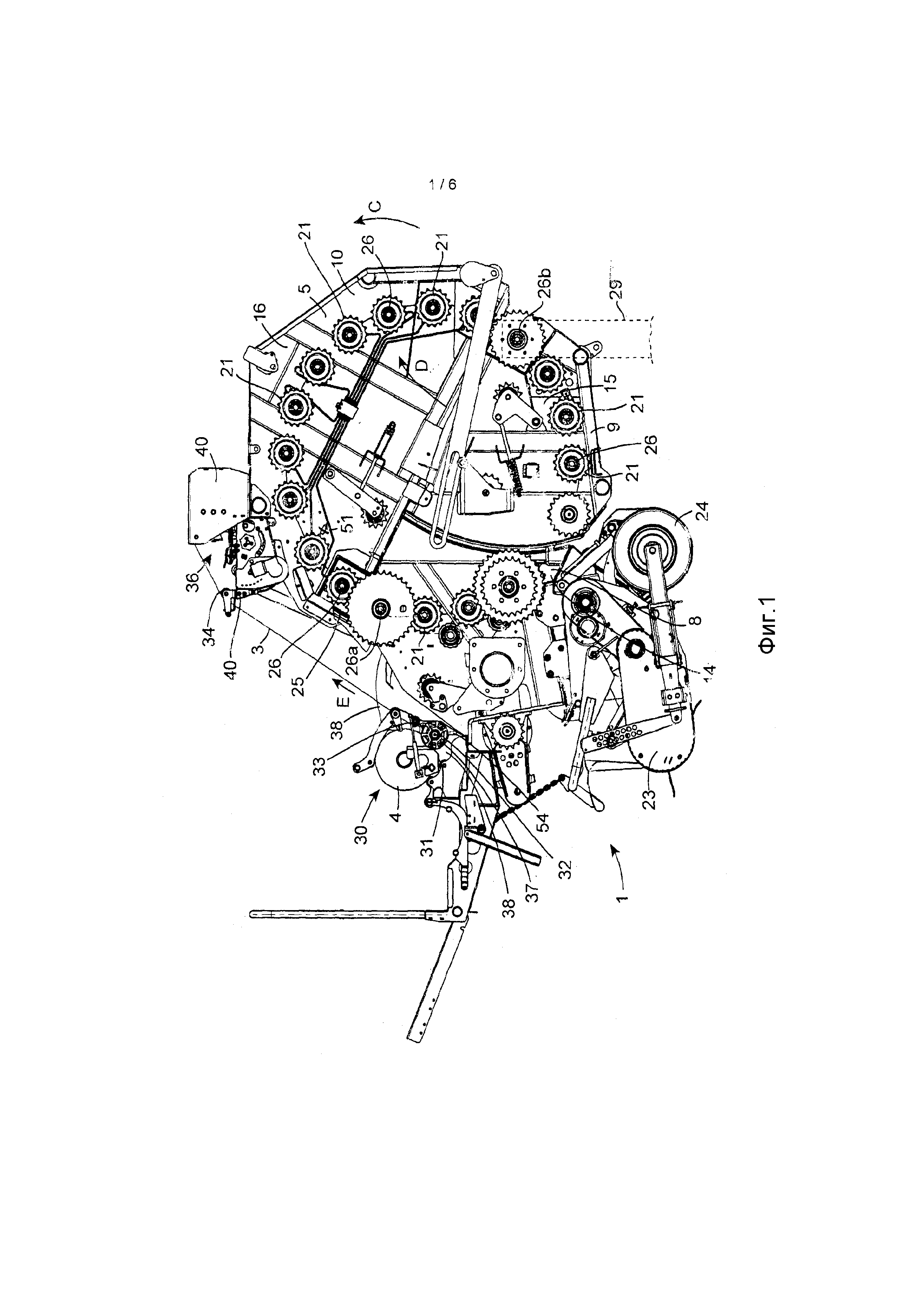

Фиг. 1 представляет собой вертикальный вид сбоку пресс-подборщика согласно изобретению, который содержит систему также согласно изобретению для кругового обертывания тюка материала, сформированного в пресс-подборщике, оберточным материалом, и для регулирования степени натяжения оберточного материала в направлении подачи оберточного материала таким образом, чтобы оберточный материал прикладывался к периферийной поверхности тюка с предварительно заданной степенью натяжения.

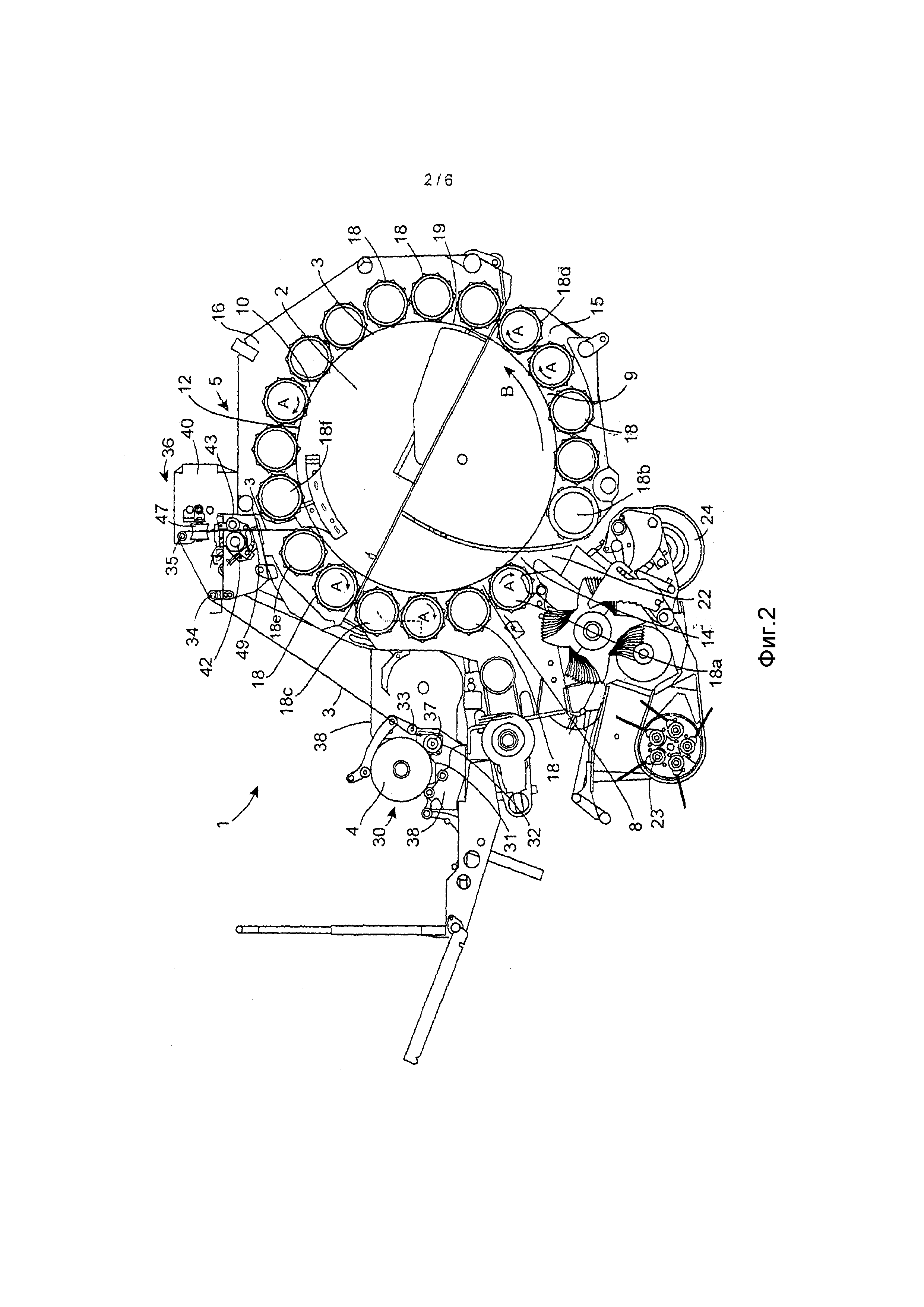

Фиг. 2 представляет собой вертикальный вид сбоку пресс-подборщика согласно Фиг. 1 в поперечном разрезе.

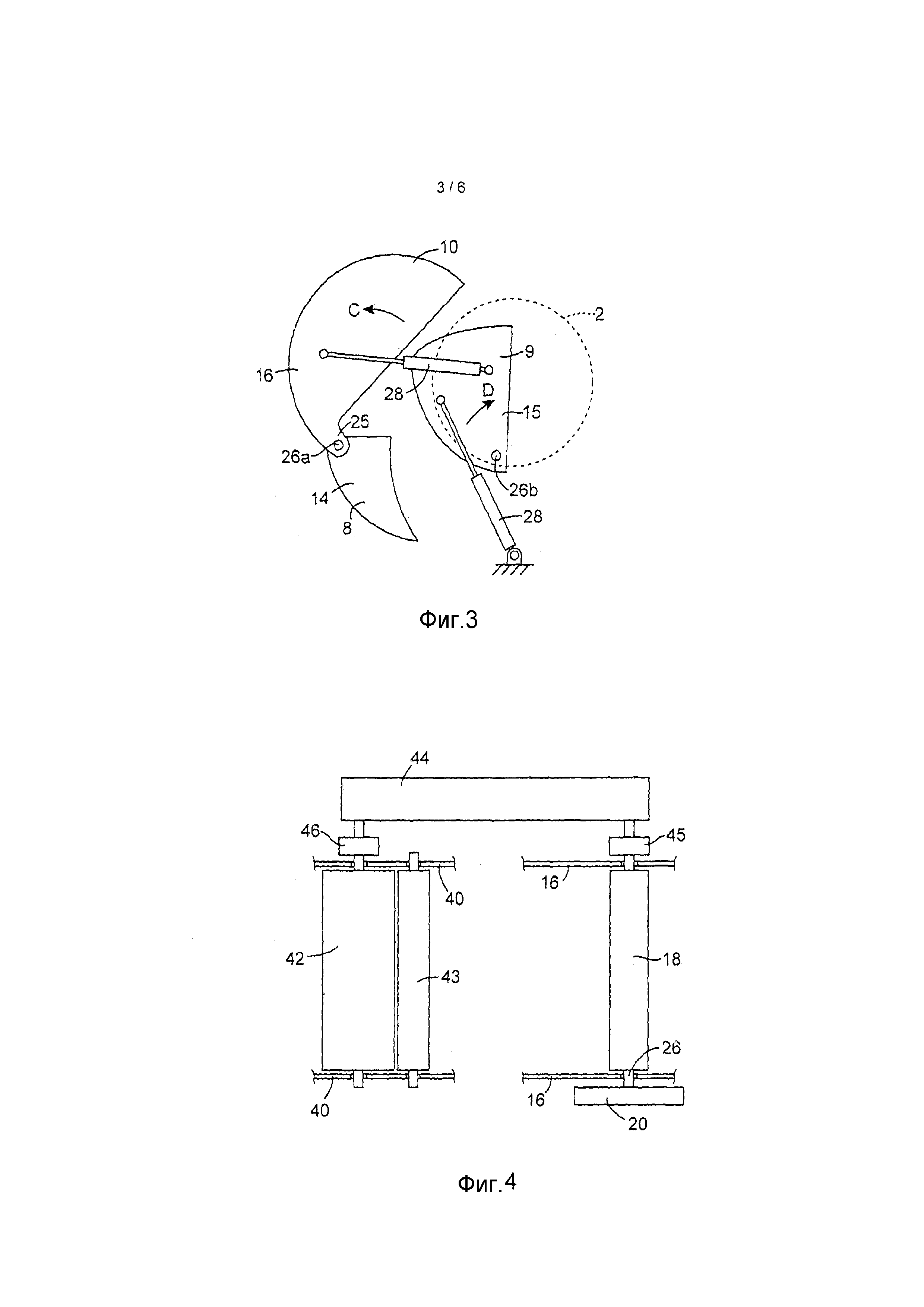

Фиг. 3 представляет собой схематичный вертикальный вид сбоку пресс-подборщика согласно Фиг. 1, с частями пресс-подборщика в соответствующих иных состояниях, чем у частей согласно Фиг. 1.

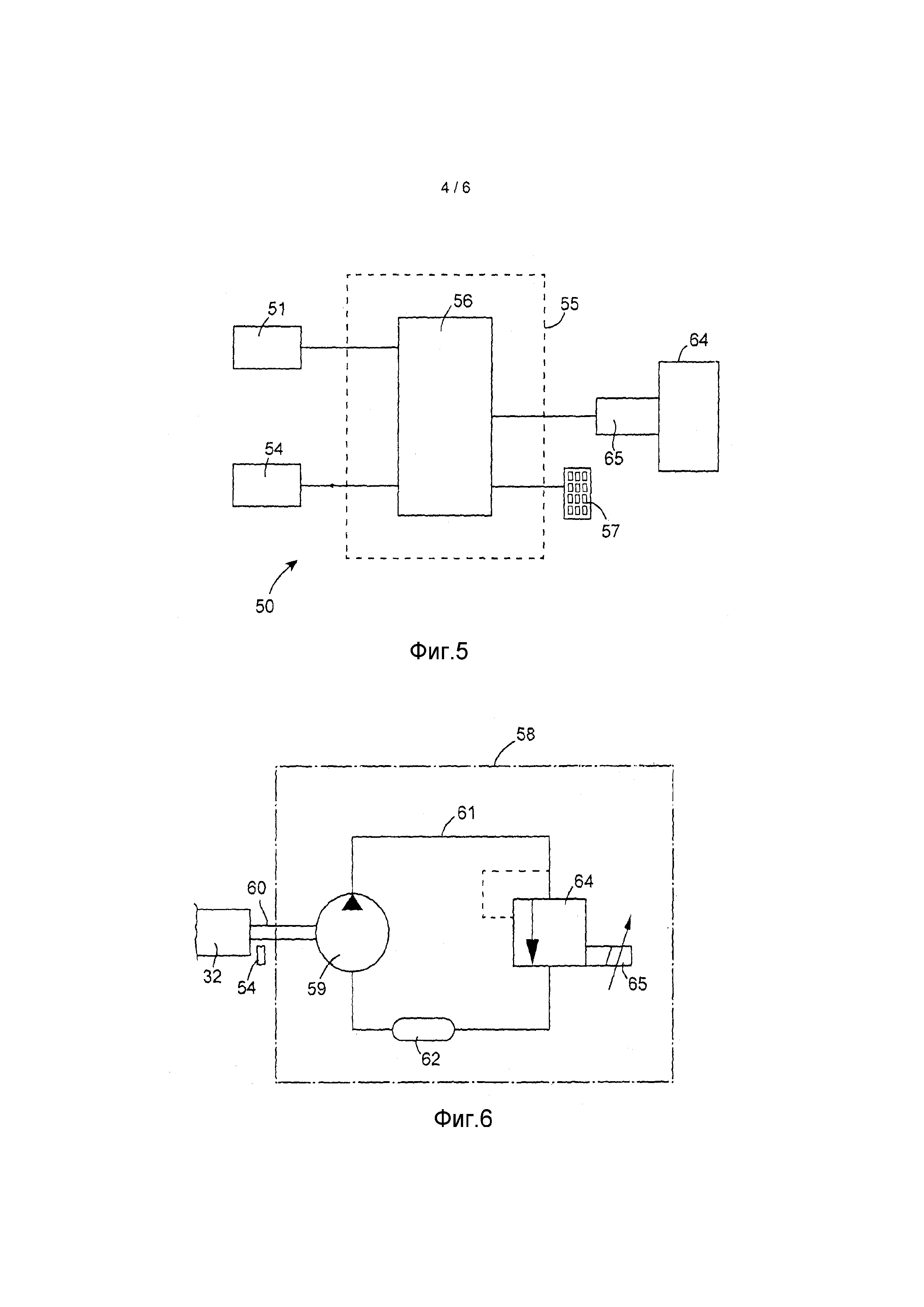

Фиг. 4 представляет собой блочное представление части пресс-подборщика согласно Фиг. 1.

Фиг. 5 представляет собой блочное представление электронной схемы управления пресс-подборщика согласно Фиг. 1.

Фиг. 6 представляет собой блочное представление гидравлического контура части пресс-подборщика согласно Фиг. 1.

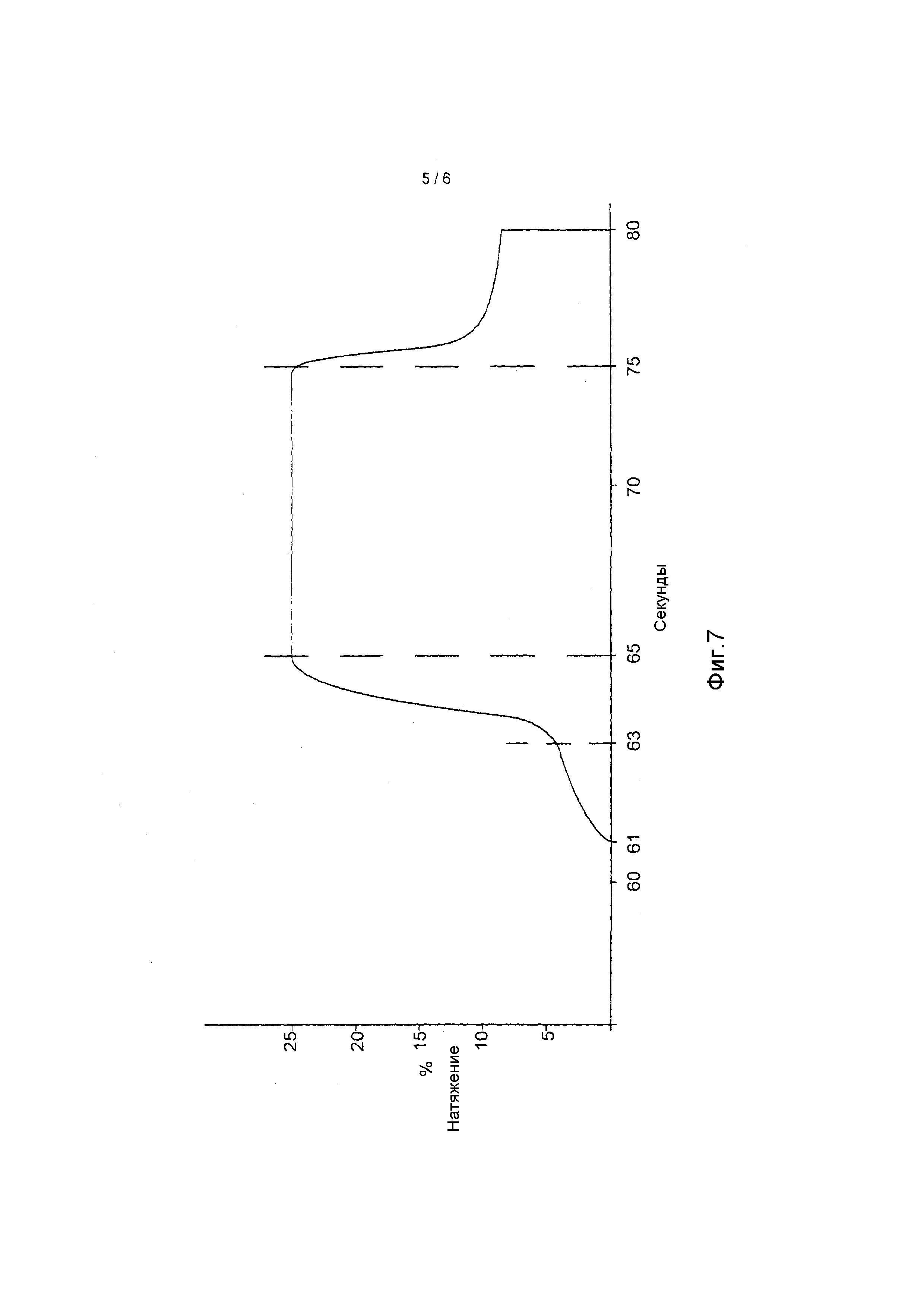

Фиг. 7 представляет собой графическое представление степени натяжения, с которой оберточный материал прикладывают к тюку в камере формирования тюка пресс-подборщика согласно Фиг. 1.

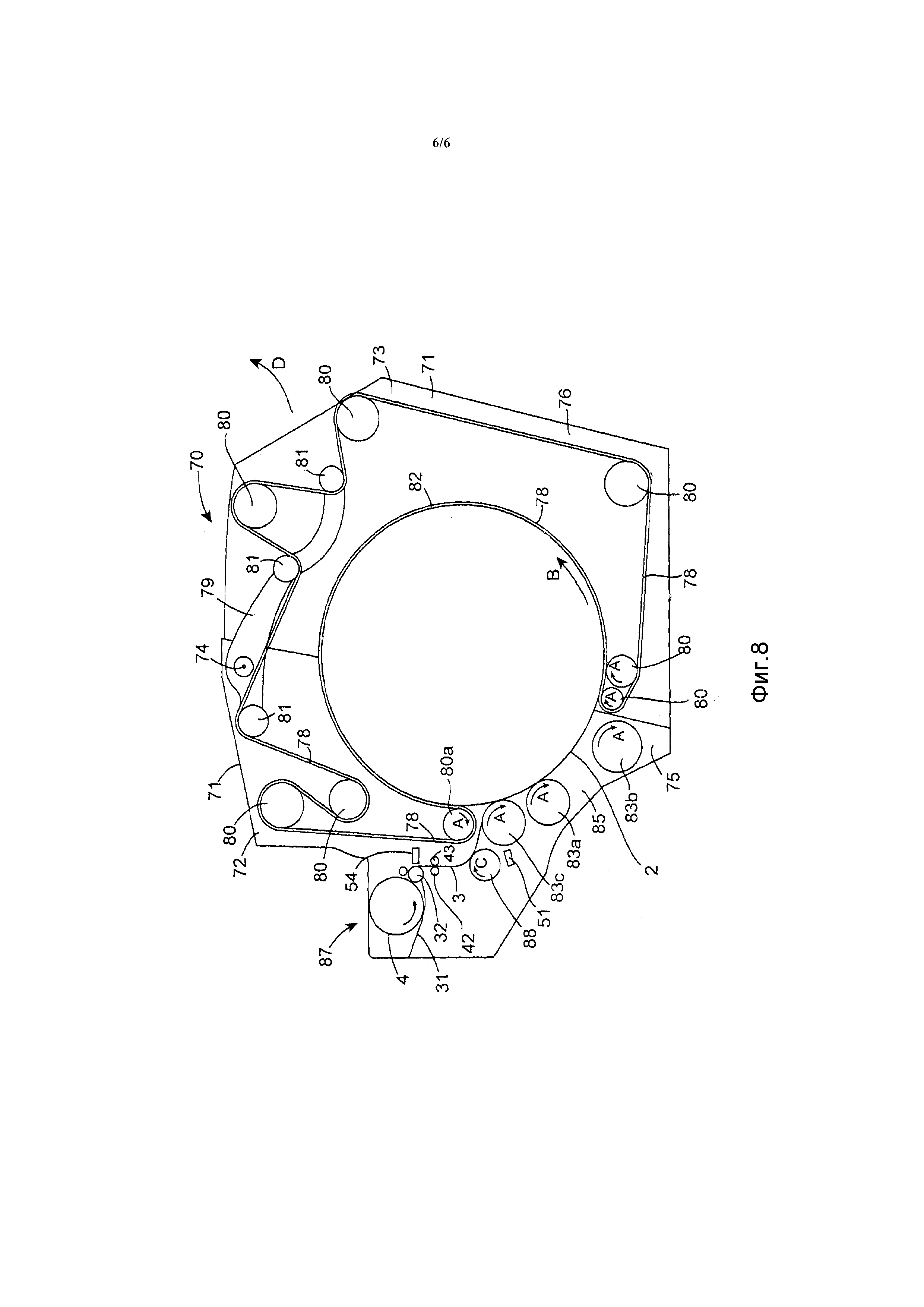

Фиг. 8 представляет собой изображение, аналогичное Фиг. 2, пресс-подборщика согласно еще одному варианту осуществления изобретения.

Со ссылкой на чертежи, а первоначально на Фиг. 1-7, проиллюстрирован пресс-подборщик согласно изобретению, обозначенный в общем ссылочной позицией 1, для формирования фуражного материала, например, травы, сена, соломы, силоса и тому подобное, в цилиндрический тюк 2, который оборачивают по окружности оберточным материалом, который в данном варианте осуществления изобретения представляет собой оберточный материал 3 из пластиковой пленки. Завернутый тюк 2 обычно имеет диаметр приблизительно 1,3 м и осевую длину приблизительно 1,25 м, хотя завернутый тюк может иметь диаметр в диапазоне от 1 до 1,8 м. Оберточной пленкой 3 является предварительно натянутая полиэтиленовая пленка, относящаяся к типу, раскрытому в PCT публикации № WO 2011/076694, и покрытая на одной поверхности легким самоклеющимся покрытием. Как правило, оберточная пленка 3 поставляется в рулоне 4, и в данном случае имеет ширину приблизительно 1,4 м, а толщину приблизительно 20 мкм. Однако в зависимости от размеров тюка, ширина оберточной пленки 3 может колебаться от 1,2 до 1,6 м. Кроме того, толщиной оберточной пленки 3 может быть любая подходящая толщина, и как правило может быть толщина в диапазоне от 10 до 25 мкм. Тюк 2 оборачивают по окружности оберточной пленкой 3, как будет описано ниже, при этом оберточную пленку 3 прикладывают к тюку 2 с предварительно заданной степенью натяжения в направлении подачи оберточной пленки 3, как будет описано ниже.

В данном варианте осуществления изобретения, пресс-подборщик 1 представляет собой пресс-подборщик с фиксированной камерой, относящийся к типу, который описан в публикации патентной заявки PCT № WO 02/076184. На самом деле, пресс-подборщик может поставляться отдельно, в качестве пресс-подборщика, или он может поставляться в сочетании с устройством для оборачивания тюков, в результате чего пресс-подборщик 1 и устройство для оборачивания тюков будут установлены на общем шасси. Для завершения оборачивания тюка, сформированный и обернутый по окружности тюк 2 будет выгружаться из пресс-подборщика в устройство для оборачивания тюков. Подобный комбинированный пресс-подборщик/устройство для оборачивания тюков раскрыт в публикации патентной заявки PCT № WO 02/076183.

Пресс-подборщик 1 содержит шасси (не показано), которое поддерживается на паре соприкасающихся с землей колес (не показано). Пресс-подборщик 1 выполнен с возможностью буксирования трактором или другим подходящим буксирным транспортным средством. Пресс-подборщик 1 содержит корпус 5, образованный тремя сегментами корпуса, а именно неподвижным сегментом 8, нижним подвижным сегментом 9 и верхним подвижным сегментом 10. Три сегмента 8, 9 и 10 вместе образуют камеру 12 формирования тюка, внутри которой тюк 2 формируется и оборачивается по окружности оберточной пленкой 3. Неподвижный сегмент 8 содержит пару противоположных расположенных на расстоянии друг от друга неподвижных боковых стенок 14, нижний подвижный сегмент 9 содержит пару противоположных расположенных на расстоянии друг от друга нижних боковых стенок 15, в то время, как верхний подвижный сегмент 10 содержит пару противоположных расположенных на расстоянии друг от друга верхних боковых стенок 16. Когда три сегмента 8, 9 и 10 образуют камеру 12 формирования тюка, неподвижные, нижние и верхние боковые стенки 14, 15 и 16 вместе образуют соответствующие противоположные концы камеры 12 формирования тюка.

Множество разнесенных по окружности вращающих тюк роликов 18 проходят между и поддерживаются с возможностью вращения в противоположных боковых стенках 14, 15 и 16 трех сегментов 8, 9 и 10, и вместе вращающие тюк ролики 18 определяют окружную периферию 19 камеры 12 формирования тюка. Вращающие тюк ролики 18 приводятся в движение через цепную передачу 20, звездочки 21 которой проиллюстрированы на Фиг. 1. Звездочки 21 цепной передачи 20 жестко соединены с валами 26, на которых установлены вращающие тюк ролики 18. В блочном представлении на Фиг. 4 проиллюстрирована только часть цепной передачи 20. Вращающие тюк ролики 18 вращаются цепной передачей 20 в направлении стрелок А для вращения тюка 2, формируемого в камере 12 формирования тюка, в направлении стрелки B, как проиллюстрировано на Фиг. 2.

Зазор между одним из вращающих тюк роликов 18a неподвижного сегмента 8 и одним из вращающих тюк роликов 8b нижнего подвижного сегмента 9 образует впуск 22, который помещает фуражный материал из подбирающего механизма 23 в камеру 12 формирования тюка. Подбирающий механизм 23 поддерживается на паре соприкасающихся с землей колес 24, одно из которых проиллюстрировано на фиг. 1 и 2, и подбирает фуражный материал из валка в поле по мере того, как пресс-подборщик 1 буксируется позади трактора.

Пара расположенных на расстоянии друг от друга установочных кронштейнов 25, проходящих вниз от соответствующих верхних боковых стенок 16 верхнего подвижного сегмента 10, зацепляют с возможностью вращения вал 26a, расположенный на противоположных концах вращающего тюк ролика 18c неподвижного сегмента 10. Верхний подвижный сегмент 10 шарнирно поддерживается на валу 26a вращающего тюк ролика 18c для облегчения поворота верхнего подвижного сегмента 10 вокруг вала 26a в направлении стрелки C из состояния формирования тюка, проиллюстрированного на фиг. 1 и 2, с верхним подвижным сегментом 10, взаимодействующим с сегментами 8 и 9 с образованием камеры 12 формирования тюка, в состояние с открытым верхом, проиллюстрированное на Фиг. 3, для предоставления места для сформированного обернутого по окружности тюка 2 из камеры 12 формирования тюка.

Пара противоположных расположенных на расстоянии друг от друга вертикальных элементов 29, которые проходят вверх от шасси (не показано), поддерживают с возможностью вращения вал 26b, расположенный на соответствующих противоположных концах вращающего тюк ролика 18d нижнего подвижного сегмента 9. Только один из вертикальных элементов 29 проиллюстрирован пунктирными линиями на Фиг. 1. Нижний подвижный сегмент 9 поворачивается на валу 26b в направлении стрелки D из состояния формирования тюка, проиллюстрированного на фиг. 1 и 2, взаимодействуя с сегментами 8 и 10 с образованием камеры 12 формирования тюка, в состояние выгрузки, проиллюстрированное на Фиг. 3 для выгрузки тюка 2 из камеры 12 формирования тюка. Вал 26b вращающего тюк ролика 18d может вращаться в нижних боковых стенках 15 нижнего подвижного сегмента 9 для облегчения поворота нижнего подвижного сегмента 9 между состоянием формирования тюка и состоянием выгрузки. Для поворота верхнего подвижного сегмента 10 между состоянием формирования тюка и состоянием с открытым верхом, и для поворота нижнего подвижного сегмента 9 между состоянием формирования тюка и состоянием выгрузки предоставлены гидравлические подъемники 28, проиллюстрированные на Фиг. 3. Конструкция и работа неподвижного сегмента 8, нижнего подвижного сегмента 9 и верхнего подвижного сегмента 10 описаны в описании пресс-подборщика публикации заявки PCT № WO 02/076184.

Средство дозирования, в данном варианте осуществления изобретения устройство 30 дозирования оберточного материала, дозирует оберточную пленку 3 из рулона 4 для кругового обертывания тюка 2 в камере 12 формирования тюка. Устройство 30 дозирования содержит опору 31, на которой свободно поддерживается с возможностью вращения рулон 4 оберточной пленки 3. Оберточная пленка 3 с шириной 1400 мм имеет ширину немного больше, чем осевая длина тюка 2, так что противоположные проходящие по длине боковые кромки оберточной пленки 3 проходят вокруг периферийных торцевых кромок тюка 2 от периферийной поверхности на соответствующие противоположные радиальные торцевые поверхности рядом с периферийными торцевыми кромками тюка 2.

Оберточная пленка 3 вытягивается из рулона 4 вокруг средства натяжения, а именно вокруг натяжного ролика 32 и проходит поверх первого, второго и третьего направляющих роликов 33, 34 и 35 в механизм 36 доставки, установленный на верхнем подвижном сегменте 10 и над ним. Натяжной ролик 32 поддерживается с возможностью вращения в подшипниках 37, которые расположены в противоположных опорных стенках 38, которые продолжаются от соответствующих неподвижных боковых стенок 14 неподвижного сегмента 8. Натяжной ролик 32 вызывает натяжение оберточной пленки 3 между натяжным роликом 32 и вращающимся тюком 2, результатом чего является прикладывание оберточной пленки 3 к тюку 2 со степенью натяжения в направлении подачи, а именно в направлении подачи стрелки E оберточной пленки. Натяжение, создаваемое в оберточной пленке 3 натяжным роликом 32, изменяется, как будет описано ниже, так что оберточная пленка 3 прикладывается к тюку 2 с предварительно заданной степенью натяжения в направлении подачи E, как также будет описано ниже. Первый направляющий ролик 33 поддерживается с возможностью вращения в подшипниках (не показано) в соответствующих опорных стенках 38, а второй и третий направляющие ролики 34 и 35 поддерживаются с возможностью вращения в подшипниках (не показано) в боковых стенках 40 механизма 36 доставки. Боковые стенки 40 механизма 36 доставки проходят вверх от верхних боковых стенок 16 верхнего подвижного сегмента 10.

Механизм 36 доставки содержит подающий ролик 42 и прижимной ролик 43, вращающиеся в боковых стенках 40 механизма 36 доставки и взаимодействующие друг с другом для помещения оберточной пленки 3 между ними и для первоначальной подачи оберточной пленки 3 в камеру 12 формирования тюка между парой соседних вращающих тюк роликов 18, а именно вращающих тюк роликов 18e и 18f. Подающий ролик 42 приводится в действие через клиноременный привод 44 от цепной передачи 20, которая приводит в действие вращающие тюк ролики 18. Электроуправляемая муфта 45 избирательно соединяет клиноременный привод 44 с цепной передачей 20. Механическая односторонняя муфта 46 передает крутящий момент от клиноременного привода 44 на подающий ролик 42. Механическая односторонняя муфта 46 выполнена таким образом, чтобы крутящий момент передавался от клиноременного привода 44 на подающий ролик 42 и таким образом, чтобы подающий ролик 42 мог свободно вращаться, когда оберточная пленка 3 втягивается в камеру 12 формирования тюка между подающим и прижимным роликами 42 и 43 под действием вращающегося тюка 2 и вращающих тюк роликов 18, как будет описано ниже. В блочном представлении на Фиг. 4 проиллюстрированы клиноременный привод 44, электроуправляемая муфта 45 и механическая односторонняя муфта 46, соединяющие цепной привод 20 с подающим роликом 42.

Когда тюк 2 в камере 12 формирования тюка готов к круговому обертыванию, к подающему ролику 42 через электроуправляемую муфту 45, клиноременный привод 44 и механическую одностороннюю муфту 46 избирательно прикладывают крутящий момент для подачи оберточной пленки 3 в камеру 12 формирования тюка между вращающими тюк роликами 18e и 8f. После того, как оберточная пленка 3 была зацеплена между вращающимся тюком 2 и вращающим тюк роликом 18e, оберточная пленка 3 затягивается в камеру 12 формирования тюка вокруг периферийной поверхности вращающегося тюка 2 благодаря зажимному действию между вращающими тюк роликами 18 и периферийной поверхностью вращающегося тюка 2. Механическая односторонняя муфта 46 обеспечивает возможность свободного хода подающего ролика 42, так что оберточная пленка 3 может свободно втягиваться между подающим и прижимным роликами 42 и 43 по мере того, как оберточная пленка 3 втягивается в камеру 12 формирования тюка вокруг периферийной поверхности тюка 2 за счет зажимного действия между вращающими тюк роликами 18 и вращающимся тюком 2 с минимальным сопротивлением со стороны подающего и прижимного роликов 42 и 43.

После того, как оберточная пленка втягивается в камеру 12 формирования тюка на периферийную поверхность тюка 2 за счет зажимного действия между вращающими тюк роликами 18 и вращающимся тюком 2, для отключения клиноременного привода 44 от цепной передачи 20 приводится в действие электроуправляемая муфта 45.

Пара расположенных на расстоянии друг от друга установленных с возможностью вращения центрирующих роликов 47 расположены на соответствующих противоположных сторонах механизма 36 доставки для зацепления соответствующих противоположных проходящих по длине боковых кромок оберточной пленки 3 для центрирования оберточной пленки 3 относительно камеры 12 формирования тюка. Кроме того, центрирующие ролики 47 поджимаются друг к другу для поджимания боковых кромок оберточной пленки 3 друг к другу, в свою очередь, для формирования канатной конфигурации оберточной пленки 3 для облегчения отрезания оберточной пленки 3, которая была накручена по окружности на тюк 2, от оберточной пленки 3, подаваемой через механизм 36 доставки. В конце обертывания каждого тюка 2 оберточной пленкой 3, центрирующие ролики 47 сжимаются вместе для придания оберточной пленке 3 канатоподобной конфигурации.

Отрезающий механизм 49, относящийся к типу, который должен быть хорошо известен квалифицированным специалистам в данной области, расположен между подающим и прижимным роликами 42 и 43 механизма 36 доставки и вращающими тюк роликами 18e и 18f для отрезания оберточной пленки 3, которая была намотана на периферийную поверхность тюка 2, по завершении обертывания тюка 2 от оберточной пленки 3 в механизме 36 доставки, когда оберточной пленке 3 центрирующими роликами 47 была придана канатоподобная конфигурация.

Также предоставлена система согласно изобретению, и в целом обозначенная ссылочной позицией 50, для регулирования кругового обертывания тюка 2 в камере 12 формирования тюка оберточной пленкой 3 таким образом, чтобы оберточная пленка 3 прикладывалась к периферийной поверхности тюка 2 с предварительно заданной степенью натяжения в направлении подачи оберточной пленки 3, и для поддержания степени натяжения оберточной пленки 3 в направлении подачи, с которой оберточную пленку 3 прикладывают к тюку 2, по существу постоянной с предварительно заданной степенью натяжения в процессе обертывания тюка 2.

Система 50 содержит первое средство контроля, содержащее первый измерительный преобразователь 51 вращательного движения, для мониторинга характеристики, свидетельствующей о линейной скорости оберточной пленки 3 в первом положении, которое находится рядом с тюком 2. В данном варианте осуществления изобретения, первый измерительный преобразователь 51 вращательного движения функционально взаимодействует с вращающим тюк роликом 18e для мониторинга скорости вращения вращающего тюк ролика 18e. Поскольку линейная скорость периферийной поверхности вращающего тюк ролика 8e аналогична линейной скорости периферийной поверхности вращающегося тюка 2, и поскольку линейная скорость периферийной поверхности тюка 2 аналогична линейной скорости оберточной пленки 3, по мере того как ее наматывают по окружности на вращающийся тюк, скорость вращения вращающего тюк ролика 18e является показателем линейной скорости оберточной пленки рядом с тюком, и, таким образом, линейная скорость оберточной пленки 3 в первом положении рядом с тюком 2 может быть легко определена из контролируемой скорости вращения вращающего тюк ролика 18e.

Второе средство контроля системы 50 содержит второй измерительный преобразователь 54 вращательного движения для мониторинга характеристики, свидетельствующей о линейной скорости оберточной пленки во втором положении перед ее натяжением натяжным роликом 32, в данном случае второе положение находится рядом с натяжным роликом 32. Второй измерительный преобразователь 54 вращательного движения связан с натяжным роликом 32 для мониторинга скорости вращения натяжного ролика 32. Оберточная пленка 3 проходит вокруг натяжного ролика 32 без проскальзывания, и, соответственно, линейная скорость периферийной поверхности натяжного ролика 32 аналогична линейной скорости оберточной пленки 3 рядом с натяжным роликом 32 перед созданием натяжения оберточной пленки 3. Вследствие этого, линейная скорость оберточной пленки 3 рядом с натяжным роликом 32 может быть легко определена из скорости вращения натяжного ролика 32, которую контролируют с помощью второго измерительного преобразователя 54 вращательного движения, и которая таким образом свидетельствует о линейной скорости оберточной пленки 3 рядом с натяжным роликом 32. Первым и вторым измерительными преобразователями вращательного движения могут быть либо оптические датчики положения, либо магнитные датчики положения. Подобные измерительные преобразователи вращательного движения должны быть хорошо известны квалифицированным специалистам в данной области.

Электронная схема 55 управления, работающая под управлением процессора обработки сигналов, в данном варианте осуществления изобретения, микропроцессора 56, который управляет всей работой пресс-подборщика 1, также управляет работой системы 50. Микропроцессор 56 в соответствии с изобретением запрограммирован регулировать подачу оберточной пленки 3 из рулона 4 в камеру 12 формирования тюка на периферийную поверхность тюка 2 таким образом, чтобы прикладывать оберточную пленку 3 к тюку 2 с постоянной предварительно заданной степенью натяжения в направлении подачи оберточной пленки 3. Значение предварительно заданной степени натяжения, которое можно выбирать, хранится в памяти в микропроцессоре 56, или может храниться в подходящем оперативном запоминающем устройстве, доступном микропроцессору 56. Интерфейсный блок, а именно клавиатура 57, установленная в корпусе 5 пресс-подборщика 1, предоставлен для ввода выбранного значения предварительно заданной степени натяжения в память в микропроцессоре 56. Клавиатура 57 проиллюстрирована на Фиг. 5.

Микропроцессор 56 запрограммирован считывать сигналы с первого и второго измерительных преобразователей 51 и 54 вращательного движения, а после того, как оберточная пленка 3 натягивается на периферийную поверхность тюка 2 между тюком 2 и вращающим тюк роликом 18e, микропроцессор 56 из сигналов, считываемых с первого и второго измерительных преобразователей 51 и 54 вращательного движения, рассчитывает соответствующие линейные скорости оберточной пленки 3 рядом с натяжным роликом 32 и рядом с периферийной поверхностью тюка 2. Микропроцессор 56 запрограммирован рассчитывать значение степени натяжения, создаваемого в оберточной пленке 3 в направлении подачи, посредством вычисления значения отношения разницы линейных скоростей оберточной пленки 3 в направлении подачи рядом с тюком 2 и натяжным роликом 32 к линейной скорости оберточной пленки 3 в направлении подачи рядом с натяжным роликом 32. Соответственно, микропроцессор 56 запрограммирован вычитать линейную скорость оберточной пленки 3 рядом с натяжным роликом 32 из линейной скорости оберточной пленки 3 рядом с вращающимся тюком 2 и делить полученную в результате разницу на линейную скорость оберточной пленки 3 рядом с натяжным роликом 32. Значение степени натяжения в направлении подачи в оберточной пленке 3, когда оберточную пленку 3 прикладывают к периферийной поверхности тюка 2, равно значению отношения разницы линейных скоростей оберточной пленки 3 в направлении подачи рядом с тюком 2 и натяжным роликом 32 к линейной скорости оберточной пленки 3 в направлении подачи рядом с натяжным роликом 32.

Микропроцессор 56 запрограммирован сравнивать рассчитанное значение степени натяжения, с которым оберточную пленку 3 в направлении подачи прикладывают к вращающемуся тюку 2 в камере 12 формирования тюка, с сохраненным значением предварительно заданной степени натяжения в направлении подачи в оберточной пленке. Если рассчитанное значение степени натяжения в направлении подачи в оберточной пленке 3, с которым оберточную пленку 3 прикладывают к периферийной поверхности тюка 2, не равно сохраненному значению предварительно заданной степени натяжения в направлении подачи, микропроцессор 56 запрограммирован изменять скорость вращения натяжного ролика 32, для изменения в свою очередь линейной скорости оберточной пленки 3 рядом с натяжным роликом 32 до тех пор, пока рассчитанное значение степени натяжения оберточной пленки 3 в направлении подачи, с которым оберточную пленку 3 прикладывают к вращающемуся тюку 2 в камере 12 формирования тюка, не будет равно сохраненному значению предварительно заданной степени натяжения в направлении подачи, как будет описано далее.

Средство регулирования натяжения для регулирования натяжения, создаваемого в оберточной пленке 3 в направлении подачи натяжным роликом 32, содержит средство регулирования крутящего момента, а именно регулятор крутящего момента, который в целом обозначен ссылочной позицией 58, для прикладывания скручивающей нагрузки к натяжному ролику 32, напротив которого вращается натяжной ролик 32, и для регулирования значения скручивающей нагрузки, прикладываемой к натяжному ролику 32, в свою очередь для регулирования скорости вращения натяжного ролика 32. Регулятор 58 крутящего момента содержит поворотный насос 59 системы гидроуправления крутящим моментом, который соединен с натяжным роликом 32 через привод 60 с фиксированной передачей для прикладывания скручивающей нагрузки к натяжному ролику 32. Насос 59 управления крутящим моментом расположен в гидравлическом контуре 61 и выполнен с возможностью нагнетания гидравлической жидкости из резервуара 62 для гидравлической жидкости через гидравлический контур 61, который в свою очередь возвращается в резервуар 62.

Средство управления для регулирования скручивающей нагрузки, прикладываемой к натяжному ролику 32, содержит средство регулирования давления, а именно пропорциональный клапан 64 сброса давления с электромагнитным управлением для регулирования давления гидравлической жидкости, против которого насос 59 управления крутящим моментом должен нагнетать гидравлическую жидкость. Пропорциональный клапан 64 сброса давления с электромагнитным управлением расположен в гидравлическом контуре 61 после насоса 59 управления крутящим моментом между насосом 59 управления крутящим моментом и резервуаром 62, так что гидравлическая жидкость возвращается из пропорционального клапана 64 сброса давления в резервуар 62. Соленоид 65 регулирует пропорциональный клапан 64 сброса давления и в свою очередь давление, создаваемое в гидравлической жидкости, против которого должен действовать насос 59 управления крутящим моментом. Соленоидом 65 управляют с помощью электрического тока широтно-импульсной модуляции, который подают на соленоид 65 под управлением микропроцессора 56 в ответ на разницу между рассчитанным значением степени натяжения оберточной пленки 3 в направлении подачи и сохраненным значением предварительно заданной степени натяжения в направлении подачи оберточной пленки.

За счет модулирования ширины импульсов тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, изменяют давление, против которого насос 59 управления крутящим моментом должен нагнетать гидравлическую жидкость в гидравлическом контуре 61. В данном варианте осуществления изобретения, давление, создаваемое в гидравлической жидкости пропорциональным клапаном 64 сброса давления, пропорционально ширине импульсов электрического тока, подаваемого на соленоид 65.

За счет регулирования давления гидравлической жидкости, против которого насос 59 управления крутящим моментом должен осуществлять нагнетание с помощью пропорционального клапана 64 сброса давления, также управляют скручивающей нагрузкой, прикладываемой насосом 59 управления крутящим моментом к натяжному ролику 32, против которого должен вращаться натяжной ролик 32. За счет регулирования скручивающей нагрузки, прикладываемой насосом 59 управления крутящим моментом к натяжному ролику 32, также управляют скоростью вращения натяжного ролика 32.

Соответственно, за счет увеличения скручивающей нагрузки, прикладываемой насосом 59 управления крутящим моментом к натяжному ролику 32, снижают скорость вращения натяжного ролика 32 относительно скорости вращения вращающегося тюка 2 в камере 12 формирования тюка, и вследствие этого увеличивают степень натяжения, создаваемого в оберточной пленке 3 в направлении подачи, с которым оберточную пленку 3 прикладывают к периферийной поверхности тюка 2. И наоборот, за счет уменьшения скручивающей нагрузки, прикладываемой насосом 59 управления крутящим моментом к натяжному ролику 32, увеличивают скорость вращения натяжного ролика 32 относительно скорости вращения вращающегося тюка 2 в камере формирования тюка 2, уменьшая таким образом степень натяжения, создаваемого в оберточной пленке 3 в направлении подачи, прикладываемого к тюку 2.

В случае, если рассчитанное значение степени натяжения, с которым оберточную пленку 3 прикладывают к вращающемуся тюку 2 в камере 12 формирования тюка, больше, чем сохраненное значение предварительно заданной степени натяжения, ширину импульсов электрического тока, подаваемого на соленоид 65 под управлением микропроцессора 56, уменьшают для уменьшения в свою очередь скручивающей нагрузки, прикладываемой насосом 59 управления крутящим моментом к натяжному ролику 32, для увеличения за счет этого скорости вращения натяжного ролика 32 относительно скорости вращения тюка 2 в камере 12 формирования тюка. Микропроцессор 56 запрограммирован продолжать уменьшать ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, до тех пор, пока рассчитанное значение степени натяжения оберточной пленки 3 в направлении подачи не будет равно сохраненному значению предварительно заданной степени натяжения.

И наоборот, если рассчитанное значение степени натяжения, создаваемого в оберточной пленке в направлении подачи, прикладываемого к вращающемуся тюку 2 в камере 12 формирования тюка, меньше, чем сохраненное значение предварительно заданной степени натяжения, микропроцессор 56 продолжает увеличивать ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления до тех пор, пока рассчитанное значение степени натяжения, создаваемого в оберточной пленке в направлении подачи и прикладываемого к вращающемуся тюку 2 в камере 12 формирования тюка, не будет равно сохраненному значению предварительно заданной степени натяжения.

Кроме того, для того, чтобы облегчить первоначальную подачу оберточной пленки 3 подающим и прижимным роликами 42 и 43 в камеру 12 формирования тюка, микропроцессор 56 поддерживает ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, на относительно низком уровне, так что скручивающая нагрузка, прикладываемая насосом 59 управления крутящим моментом к натяжному ролику 32, является минимальной и достаточной как раз для поддержания туго натянутой оберточной пленки 3 между натяжным роликом 32 и подающим и прижимным роликами 42 и 43. Микропроцессор 56 запрограммирован считывать сигналы с первого и второго измерительных преобразователей 51 и 54 вращательного движения в то время, как оберточная пленка 3 подается в камеру 12 формирования тюка подающим и прижимным роликами 42 и 43.

По сигналу от первого измерительного преобразователя 51 вращательного движения, свидетельствующему о значительном увеличении линейной скорости оберточной пленки 3 рядом с тюком 2, которое обусловлено втягиванием оберточной пленки в камеру формирования тюка 2 за счет зажимного действия между вращающим тюк роликом 8e и вращающимся тюком 2, микропроцессор 56 немедленно увеличивает ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, для того, чтобы увеличить скручивающую нагрузку, прикладываемую насосом 59 управления крутящим моментом к натяжному ролику 32 для уменьшения в свою очередь скорости вращения натяжного ролика 32, скорость вращения которого повысится после того, как линейная скорость оберточной пленки 3 увеличивается в результате втягивания в камеру 12 формирования тюка за счет зажимного действия на оберточную пленку вращающего тюк ролика 18e и вращающегося тюка 2 в камере 12 формирования тюка. После этого, скорость вращения натяжного ролика 32 регулируют таким образом, чтобы оберточная пленка 3 прикладывалась к вращающемуся тюку 2 с рассчитанным значением степени натяжения, равным сохраненному значению предварительно заданной степени натяжения, и для того, чтобы степень натяжения, с которой оберточную пленку 3 прикладывают к вращающемуся тюку 2 в камере 12 формирования тюка, сохранялась по существу постоянной с предварительно заданной степенью натяжения, как уже описано. Скорость вращения, с которой тюк 2 вращается в камере 12 формирования тюка, такова что линейная скорость, с которой оберточная пленка 3 втягивается в камеру 12 формирования тюка за счет зажимного действия на оберточную пленку между вращающими тюк роликами 18 и вращающимся тюком 2, значительно больше, чем линейная скорость, с которой оберточную пленку 3 подают в камеру 12 формирования тюка подающим и прижимным роликами 42 и 43.

При завершении обертывания тюка 2 оберточной пленкой 3, микропроцессор 56 запрограммирован уменьшать ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, таким образом, чтобы скручивающая нагрузка, прикладываемая насосом 59 управления крутящим моментом к натяжному ролику 32, уменьшалась до минимального значения, для того, чтобы позволить центрирующим роликам 47 поджать проходящие по длине боковые кромки оберточной пленки 3 друг к другу, для того, чтобы для придания оберточной пленке 3 канатоподобной конфигурации, для облегчения в свою очередь отрезания оберточной пленки 3, которая была намотана на тюк 2, с помощью отрезающего механизма 49 от оставшейся оберточной пленки 3, вытягиваемой из своего рулона 4.

Далее со ссылкой на Фиг. 7 проиллюстрирован график значения степени натяжения, с которым оберточную пленку 3 прикладывают к вращающемуся тюку 2 в камере 12 формирования тюка пресс-подборщика 1, который построен в зависимости от времени. Значение степени натяжения оберточной пленки 3 откладывают на вертикальной оси Y в виде процентного значения единицы длины оберточной пленки 3 по мере того, как она вытягивается из рулона 4 без всякого натяжения, создаваемого в оберточной пленке 3 натяжным роликом 32. Для того, чтобы получить процентное значение натяжения, степень натяжения, которая вычисляется микропроцессором 56 в виде отношения разницы линейных скоростей оберточной пленки 3 рядом с тюком 2 и натяжным роликом 32 к линейной скорости оберточной пленки 3 рядом с натяжным роликом 2, умножают на сто. Время в секундах откладывают на горизонтальную ось Х. Время формирования тюка в камере 12 формирования тюка пресс-подборщика 1 составляет приблизительно 60 секунд.

На 61 секунде под управлением микропроцессора 56 включается подающий ролик 42 из подающего и прижимного роликов 42 и 43 для подачи оберточной пленки 3 в камеру 12 формирования тюка. Время, необходимое для подачи оберточной пленки 3 подающим и прижимным роликами 42 и 43 в камеру формирования тюка, составляет приблизительно две секунды. На 63 секунде оберточная пленка 3 зацепляется и зажимается между вращающим тюк роликом 18e и вращающимся тюком 2. В течение данного двухсекундного периода с 61 секунды по 63 секунду пока оберточная пленка зацепляется и зажимается между вращающим тюк роликом 18e и вращающимся тюком 2, скручивающая нагрузка, прикладываемая к натяжному ролику 32, поддерживается с относительно минимальным значением, результатом чего является значение степени натяжения, с которым оберточная пленка 3 натягивается, составляющее не более чем 0,05, или 5%.

На 63 секунде микропроцессор 56 начинает увеличивать ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, для того, чтобы увеличить скручивающую нагрузку, прикладываемую к натяжному ролику 32, для уменьшения в свою очередь скорости вращения натяжного ролика 32. Ширина импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, непрерывно увеличивается в течение периода времени с 63 секунды до 65 секунды, причем в это время значение степени натяжения, с которым оберточную пленку 3 прикладывают к тюку 2 в камере 12 формирования тюка, равно значению предварительно заданной степени натяжения, которое в данном варианте осуществления изобретения выбирают как 0,25, или 25%. В течение периода времени с 65 секунды до 75 секунды, микроконтроллер 56 продолжает регулировать электрический ток, подаваемый на соленоид 65 пропорционального клапана 64 сброса давления, для того, чтобы поддерживать постоянным значение степени натяжения, с которым оберточную пленку 3 прикладывают к вращающемуся тюку 2 в камере 12 формирования тюка, при значении предварительно заданной степени натяжения, равном 0,25 или 25%.

На 75 секунде, оборачивание тюка 2 оберточной пленкой 3 завершается, и тюк 2 обернут приблизительно четырьмя оборотами оберточной пленки. На данной стадии ширина импульсов электрического тока, подаваемого под управлением микропроцессора 56 на соленоид 65 пропорционального клапана 64 сброса давления, быстро уменьшается до относительно низкого минимального значения, результатом чего является уменьшение значения степени натяжения оберточной пленки 3 ниже 0,10 или 10%. В течение периода времени от 75 секунд до 80 секунд, центрирующие ролики 45 поджимаются друг к другу для придания оберточной пленке канатоподобной конфигурации для облегчения отрезания оберточной пленки 3, которая была намотана на тюк 2, от оставшейся части оберточной пленки 3 на 80 секунде.

Во время работы, когда пресс-подборщик 1 буксируется трактором или другим подходящим буксирным транспортным средством, сено, солома, трава и тому подобное, что было срезано и сформировано в валок, подбирается с поля с помощью захватного механизма 23 и доставляется в камеру 12 формирования тюка через впуск 22, при этом оно вращается в камере 12 формирования тюка вращающими тюк роликами 18 с формированием тюка 2. Когда тюк 2 был сформирован с требующимся диаметром, тюк 2 готов для кольцевого обертывания в камере 12 формирования тюка. Муфта 45 с электрическим приводом под управлением микропроцессора 56 зацепляет клиноременный привод 44 с цепной передачей 20 вращающих тюк роликов 18 для приведения в действие подающего ролика 42, для подачи в свою очередь оберточной пленки 3 в камеру 12 формирования тюка между вращающими тюк роликами 18e и 18f. Во время первоначальной подачи оберточной пленки 3 подающим и прижимным роликами 42 и 43, пропорциональный клапан 64 сброса давления функционирует под управлением микропроцессора 56 таким образом, чтобы скручивающая нагрузка, прикладываемая к натяжному ролику 32, являлась минимальной для облегчения подачи оберточной пленки 3 между подающим и прижимным роликами 42 и 43 в камеру 12 формирования тюка.

Микропроцессор 56 продолжает считывать сигнал с первого и второго измерительных преобразователей 51 и 54 вращательного движения, и при определении, что оберточная пленка 3 зацеплена между периферийной поверхностью тюка 2 и вращающим тюк роликом 18e, и таким образом втягивается в камеру 12 формирования тюка за счет зажимного действия между вращающими тюк роликами 18 и вращающимся тюком 2, микропроцессор 56 задействует муфту 45 с электрическим приводом с целью отключить клиноременный привод 44 от цепной передачи 20 вращающих тюк роликов 18, и увеличивает ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления, для увеличения скручивающей нагрузки, прикладываемой к натяжному ролику 32, до тех пор, пока рассчитанное значение степени натяжения в направлении подачи в оберточной пленке 3, прикладываемой к тюку 2 в камере 12 формирования тюка, не достигает сохраненного значения предварительно заданной степени натяжения, сохраненного в памяти в микропроцессоре 56.

Микропроцессор 56 продолжает считывать сигналы с первого и второго измерительных преобразователей 51 и 54 вращательного движения, и в случае необходимости регулирует работу пропорционального клапана 64 сброса давления для изменения скручивающей нагрузки, прикладываемой к натяжному ролику 32, для поддержания значения степени натяжения в направлении подачи оберточной пленки 3, прикладываемой к тюку 2 в камере 12 формирования тюка, с сохраненным значением предварительно заданной степени натяжения, сохраненным в памяти в микропроцессоре 56.

Оборачивание вращающегося тюка 2 в камере 12 формирования тюка оберточной пленкой 3 продолжается прикладыванием оберточной пленки 3 к периферийной поверхности вращающегося тюка 2 со степенью натяжения в направлении подачи оберточной пленки 3, поддерживаемой по существу постоянной при предварительно заданной степени натяжения до тех пор, пока тюк 2 не будет обернут требуемым числом оборотов оберточной пленки 3. Как правило, количество оборотов оберточной пленки 3, которым оборачивают тюк 2, составляет порядка четырех оборотов оберточной пленки 3, хотя количество оборотов оберточной пленки 3, которым оборачивают тюк 2 в камере формирования тюка, может варьировать между тремя и восемью оборотами оберточной пленки 3.

После того, как круговое обертывание тюка 2 в камере 12 формирования тюка завершается, центрирующие ролики 47 поджимаются друг к другу с образованием канатоподобной конфигурации оберточной пленки 3 для того, чтобы облегчить отрезание оберточной пленки 3, которая была намотана на тюк 2, от оберточной пленки 3, подаваемой из рулона 4. Одновременно с тем, как центрирующие ролики 47 поджимаются друг к другу с образованием канатоподобной конфигурации оберточной пленки 3, микропроцессор 56 уменьшает ширину импульсов электрического тока, подаваемого на соленоид 65 пропорционального клапана 64 сброса давления для того, чтобы скручивающая нагрузка, прикладываемая к натяжному ролику 32, была минимальной для облегчения образования канатоподобной конфигурации оберточной пленки 3. Затем под управлением микропроцессора 56 задействуют отрезающий механизм 49 для перерезания канатоподобной конфигурации оберточной пленки 3 для того, чтобы отрезать оберточную пленку 3, которая была намотана на тюк 2 в камере 12 формирования тюка, от оставшейся части оберточной пленки 3.

По отрезании оберточной пленки 3, обернутый по окружности тюк 2 выгружают из камеры формирования тюка 3 посредством приведения в действие подъемников 28 с гидравлическим приводом для поворота верхнего подвижного сегмента 10 корпуса 5 пресс-подборщика 1 в направлении стрелки C из состояния формирования тюка в открытое состояние, и для поворота нижнего подвижного сегмента 9 в направлении стрелки D из состояния формирования тюка в состояние выгрузки. После выгрузки тюка 2 из камеры 12 формирования тюка, нижний подвижный сегмент 9 возвращается в состояние формирования тюка, а верхний подвижный сегмент 10 точно также возвращается гидравлическими подъемниками 28 в состояние формирования тюка. Затем пресс-подборщик 1 готов к формированию следующего тюка.

Далее со ссылкой на Фиг. 8 проиллюстрирована часть пресс-подборщика согласно еще одному варианту осуществления изобретения, обозначенная в целом ссылочной позицией 70, для формирования цилиндрического тюка сена, соломы, силоса и тому подобное, и для кругового обертывания сформированного тюка 2. В данном варианте осуществления изобретения, пресс-подборщиком 70 является ленточный пресс-подборщик, относящийся к типу, описанному в публикации патентной заявки PCT № WO 2011/033494, и содержит корпус 71, образованный передним сегментом 72 и задним сегментом 73. Задний сегмент 73 шарнирно соединен с передним сегментом 72 вокруг проходящей горизонтально верхней оси 74 поворота, и поворачивается в направлении стрелки D из состояния формирования тюка, проиллюстрированного на Фиг. 8, в состояние с открытым верхом (не показано) для выгрузки из него сформированного и обернутого по окружности тюка 2. Передний сегмент 72 содержит пару расположенных на расстоянии друг от друга передних боковых стенок 75, в то время как задний сегмент 73 содержит пару противоположных расположенных на расстоянии друг от друга задних боковых стенок 76. Между передними и задними боковыми стенками 75 и 76 переднего и заднего сегментов 72 и 73 расположено множество бок о бок вращающих тюк лент 78, только одна из которых проиллюстрирована, которые проходят вокруг поддерживающих роликов 80 и образуют часть камеры 82 формирования тюка. Поддерживающие ролики 80 проходят между боковыми стенками 75 и 76 и вращаются в подшипниках (не показано) в боковых стенках 75 и 76. Натягивающий рычаг 79 поддерживает с возможностью вращения ролики 81 для натяжения вращающих тюк лент 78. Натягивающий рычаг 79 поворачивается вокруг верхней оси 74 поворота. Камера 82 формирования тюка, также образуемая вращающими тюк лентами 78, также образована тремя вращающими тюк роликами 83, которые поддерживаются с возможностью вращения в передних боковых стенках 75 и проходят между ними.

Вращающие тюк ленты 78 и вращающие тюк ролики 83, как должно быть хорошо понятно квалифицированным специалистам в данной области, образуют камеру 82 формирования тюка, внутри которой формируется цилиндрический тюк 2, когда задний сегмент 73 находится в состоянии формирования тюка. Поддерживающие ролики 80 приводятся в движение в направлении стрелок для приведения в движение вращающих тюк лент 78 в направлении стрелки B в свою очередь для вращения тюка 2 в камере 82 формирования тюка в направлении стрелки B. Вращающие тюк ролики 83 приводятся в движение в направлении стрелки A также для вращения тюка 2 в камере 82 формирования тюка в направлении стрелки B. Камера 82 формирования тюка увеличивается в диаметре по мере того, как формируемый в ней тюк 2 также увеличивается в диаметре. Увеличение диаметра камеры 82 формирования тюка обеспечивается роликами 81.

Подбирающий механизм (не показано), аналогичный подбирающему механизму 23 пресс-подборщика 1, подбирает сено, солому, траву или тому подобный материал, подлежащий тюкованию, и доставляет материал в камеру 82 формирования тюка через впуск 85, образованный между вращающими тюк роликами 83a и 83b.

Средство дозирования оберточного материала, содержащее устройство 87 дозирования оберточного материала, которое по существу аналогично устройству 30 дозирования оберточного материала пресс-подборщика 1, установлено на переднем сегменте 72 пресс-подборщика 70. Устройство 87 дозирования оберточного материала по существу аналогично устройству 30 дозирования оберточного материала пресс-подборщика 1, и аналогичные компоненты обозначены одинаковыми ссылочными позициями. Устройство 87 дозирования оберточного материала содержит натяжной ролик 32, а скручивающая нагрузка прикладывается к натяжному ролику 32 регулятором крутящего момента, который является аналогичным регулятору 58 крутящего момента системы 50 пресс-подборщика 1. Пластиковая оберточная пленка, которая является аналогичной оберточной пленке 3, дозируется устройством 87 дозирования из рулона 4 в камеру 82 формирования тюка для кругового обертывания сформированного тюка 2 в камере 82 формирования тюка.

Оберточная пленка 3 подается из натяжного ролика 32 устройства 87 дозирования оберточного материала через подающий и прижимной ролик 42 и 43 и в свою очередь отклоняется в камеру формирования тюка отклоняющим роликом 88, который вращается в направлении стрелки C между вращающим тюк роликом 83c и вращающими тюк лентами 78 по мере того, как они проходят вокруг поддерживающего ролика 80a. После того, как оберточная пленка 3 зацепляет вращающий тюк ролик 83c, оберточная пленка 3 направляется за счет вращающего действия вращающего тюк ролика 83c в камеру 82 формирования тюка, и в свою очередь зажимается между периферийной поверхностью вращающегося тюка 2 и вращающим тюк роликом 83c, и втягивается в камеру 82 формирования тюка и оборачивается по окружности вокруг вращающегося тюка 2 за счет зажимного действия между вращающимся тюком 2 и вращающим тюк роликом 83 и вращающей тюк лентой 78.

Система согласно данному варианту осуществления изобретения для регулирования кругового обертывания тюка 2 в камере 82 формирования тюка таким образом, чтобы оберточная пленка 3 прикладывалась к вращающемуся тюку 2 с предварительно заданной степенью натяжения в направлении подачи оберточной пленки 3, аналогична системе 50, описанной со ссылкой на пресс-подборщик 1. Первый измерительный преобразователь 51 вращательного движения системы 50 в данном варианте осуществления изобретения, связан с вращающим тюк роликом 83c для мониторинга скорости вращения вращающего тюк ролика 83c, из которой может быть рассчитана линейная скорость оберточной пленки 3 рядом с тюком. Второй измерительный преобразователь 54 вращательного движения контролирует скорость вращения натяжного ролика 32, как уже описано со ссылкой на пресс-подборщик 1.

Микропроцессор, который является аналогичным микропроцессору 56 пресс-подборщика 1 и который регулирует работу пресс-подборщика 70, считывает сигналы с первого и второго измерительных преобразователей 51 и 54 вращательного движения и рассчитывает линейные скорости оберточной пленки 3 в направлении подачи рядом с вращающимся тюком 2 и рядом с натяжным роликом 32. Микропроцессор пресс-подборщика 70 запрограммирован рассчитывать отношение разницы линейных скоростей оберточной пленки 3 рядом с вращающимся тюком 2 и натяжным роликом 32 к линейной скорости оберточной пленки 3 рядом с натяжным роликом 32. Данное отношение предоставляет значение степени натяжения, с которым оберточную пленку 3 прикладывают к вращающемуся тюку 2 в камере 82 формирования тюка.

Микропроцессор пресс-подборщика 70 запрограммирован аналогично микропроцессору 56 пресс-подборщика 1 сравнивать рассчитанное значение степени натяжения оберточной пленки 3 по мере того, как она прикладывается к вращающемуся тюку 2 в камере 82 формирования тюка, с сохраненным значением предварительно заданной степени натяжения. Если рассчитанное значение степени натяжения, с которым оберточную пленку 3 прикладывают к тюку 2, не равно сохраненному значению предварительно заданной степени натяжения, микропроцессор пресс-подборщика 70 запрограммирован приводить в действие пропорциональный клапан 64 сброса давления для изменения скручивающей нагрузки, которую прикладывают к натяжному ролику 32 до тех пор, пока значение степени натяжения, с которым оберточную пленку 3 прикладывают к вращающемуся тюку 2 в камере 82 формирования тюка, не будет равно сохраненному значению предварительно заданной степени натяжения, как уже описано со ссылкой на систему 50 и пресс-подборщик 1, описанные со ссылкой на Фиг. 1-7.

В других отношениях, работа пресс-подборщика 70 по существу аналогична работе пресс-подборщика 1, за исключением того, что по завершении кругового обертывания тюка 2 в камере 82 формирования тюка, задний сегмент 73 поворачивается в направлении стрелки D вокруг оси 74 поворота из состояния формирования тюка в состояние с открытым верхом (не показано), обеспечивая возможность выпадения обернутого по окружности тюка 2 из камеры формирования тюка. Данный аспект пресс-подборщика 70 описан в публикации патентной заявки PCT № WO 2011/033494.

Несмотря на то что первое средство контроля было описано для мониторинга скорости вращающего тюк ролика 18e камеры 12 формирования тюка пресс-подборщика 1, первое средство контроля может быть приспособлено для мониторинга скорости какого-либо из вращающих тюк роликов 18 для того, чтобы определить круговую скорость тюка 2. В качестве альтернативы, первое средство контроля может быть приспособлено для мониторинга скорости вращения либо подающего ролика 42, либо прижимного ролика 43, из которой может определяться линейная скорость оберточной пленки 3 рядом с вращающимся тюком 2, поскольку оберточная пленка 3 будет втягиваться между подающим и прижимным роликами 42 и 43 без проскальзывания.

Кроме того, предусматривается, что первое средство контроля может определять линейные скорости оберточной пленки 3 с помощью любого другого подходящего средства, например, посредством предоставления маркировки на оберточной пленке известного расстояния в направлении подачи, в результате чего будут предоставлены один или более фотодатчиков/или других подходящих датчиков для мониторинга маркировки на оберточной пленке для того, чтобы определить линейную скорость оберточной пленки по мере того как ее прикладывают к тюку 2. Также следует иметь в виду, что второе средство контроля также может быть приспособлено для мониторинга подобной маркировки на оберточной пленке рядом с натяжным роликом 32 для того, чтобы определять линейную скорость оберточной пленки, когда она покидает натяжной ролик 32.

Кроме того, следует иметь в виду, что первый измерительный преобразователь вращательного движения может быть приспособлен для мониторинга скорости вращения какого-либо из поддерживающих роликов вращающих тюк лент ленточного пресс-подборщика 70, которые поддерживают вращающие тюк ленты, из которой может определяться линейная скорость оберточной пленки рядом с тюком. Предусматривается, что первый измерительный преобразователь вращательного движения также может быть приспособлен для мониторинга скорости вращения какого-либо из вращающих тюк роликов 83 ленточного пресс-подборщика 70. Кроме того, предусматривается, что может быть предоставлен следящий за лентой ролик, который будет находиться во вращательном зацеплении с одной из вращающих тюк лент ленточного пресс-подборщика 70, а первый измерительный преобразователь вращательного движения может контролировать скорость вращения следящего за лентой элемента, из которой затем может определяться линейная скорость вращающей тюк ленты.

Также предусматривается, что система согласно изобретению может использоваться в сочетании с любым пресс-подборщиком для кругового обертывания в камере формирования тюка сформированного тюка материала любого типа, кроме фуражного материала.

Несмотря на то что средство натяжения для создания скручивающей нагрузки в натяжном ролике 32 было описано в виде регулятора крутящего момента, может быть предоставлено любое другое подходящее средство натяжения для индуцирования скручивающей нагрузки в натяжном ролике 32. Кроме того, несмотря на то что был описан регулятор крутящего момента, содержащий насос управления крутящим моментом и пропорциональный клапан сброса давления, который имеет электромагнитный привод, может использоваться любой другой подходящий регулятор крутящего момента. В самом деле, предусматривается, что регулятор крутящего момента может содержать электрический двигатель, приводимый в действие натяжным роликом, и электрический двигатель будет соединен с переменной электрической нагрузкой. В качестве альтернативы, может быть использована генерирующая крутящий момент муфта, или на натяжном ролике может быть предоставлен тормоз, или натяжной ролик может быть соединен с подобным тормозом.