Способ обработки на токарном станке, имеющем узел с вращающимся валом, и устройство для его реализации - RU2739461C1

Код документа: RU2739461C1

Чертежи

Описание

Заявленные технические решения относятся к станкостроению и предназначены для выполнения токарных операций при обработке деталей из вязких материалов (например, меди, латуни, фторопласта и других), которые при их обработке основным режущим резцом образуют так называемую «сливную» стружку.

Известен «Токарно-фрезерный центр для групповой обработки деталей» и способ его работы по патенту на изобретение RU 2532623 С1 от 10.11.2014, МПК В23Р 23/06 - [1], состоящий из независимых токарной и фрезерной частей. Фрезерная часть образована суппортным узлом, кареткой, направляющими, главным приводом шпиндельной бабки фрезерной части и крестовым столом. Токарная часть образована суппортным узлом, упомянутым крестовым столом и кареткой, на которой размещен упомянутый крестовый стол, и шпиндельной бабкой токарной части. Токарная часть центра оборудована главным приводом, а крестовый стол оснащен средствами для закрепления инструмента при обработке детали на токарной части центра или приспособлениями для их фиксации при обработке на фрезерной части центра.

Технические решения по аналогу [1] решают задачу повышения производительности при выполнении операций при групповой обработке деталей и не направлены на сведение к минимуму образование «сливной» стружки при обработке на токарном станке деталей из вязких материалов. Проекции осей валов токарной и фрезерной части токарно-фрезерного центра [1] взаимно перпендикулярны.

Прототипом заявленных способа и устройства для его реализации является «Вращающийся узел для металлообработки (Варианты)» по патенту на изобретение RU 2457080 С2 от 27.07.2012, МПК В23В 27/12 - [2]. Устройство [2] состоит из режущей пластины с проходящей через нее центральной осью, состоящей из корпуса, имеющего верхнюю и нижнюю поверхности, по меньшей мере одну боковую поверхность, расположенную между ними, и режущей кромки на пересечении, по меньшей мере одной боковой поверхности и верхней поверхности. Узел содержит также державку, на которой установлена режущая пластина. Державка выполнена с возможностью вращения пластины вокруг центральной оси с заданной скоростью вращения, причем пластина имеет часть в форме усеченного конуса, соответствующую отверстию в державке, имеющему форму усеченного конуса. При этом по одному варианту отверстие в державке имеет дно с периферийной канавкой, обеспечивающей радиальное расширение стенок отверстия, примыкающих к торцу державки. По другому варианту зазор между частью пластины и стенкой отверстия составляет от 0,2° до 3,0°.

Технические решения прототипа [2] решают задачу повышения эффективности операции металлообработки и не направлены на сведение к минимуму образование «сливной» стружки при обработке на токарном станке деталей из вязких материалов. Проекции осей валов токарного станка и вращающегося узла для металлообработки [2] составляют различные углы, но они не параллельны. Также в прототипе [2] не используется фреза в виде многолезвийного вращающегося резца, ось вала которого параллельна оси вала токарного станка.

Сущность заявленного способа обработки детали на токарном станке, имеющим узел с вращающимся валом, суппорт, патрон и поддерживающий центр, включающий резание обрабатываемой детали дополнительной фрезой и основным режущим резцом заключается в том, что первоначально с поверхности обрабатываемой детали перед обработкой основным режущим резцом дополнительной фрезой, выполненной в виде многолезвийного резца, вращающегося вокруг оси вращения параллельной к оси вращения обрабатываемой детали, посредством операции обдирки снимают припуск материала детали в виде дробленной стружки, при этом операцию обдирки проводят при движении суппорта от поддерживающего центра к патрону токарного станка, затем при обратном ходе суппорта от патрона токарного станка к поддерживающему центру проводят точную обработку вращающейся детали основным резцом, выполненным в виде чистового резца.

Сущность заявленного устройства для реализации способа состоит в том, что токарный станок имеющий узел с вращающимся валом, суппорт, патрон и поддерживающий центр, предназначенный для осуществления способа путем обработки детали основным режущим резцом и дополнительной фрезой, установленной на вращающемся валу узла с приводом вращения, корпус которого установлен на суппорте за обрабатываемой деталью таким образом, что ось вращения дополнительной фрезы параллельна оси вращения обрабатываемой детали, при этом дополнительная фреза установлена по длине обрабатываемой детали для резания на уровне основного режущего резца, причем дополнительная фреза выполнена в виде многолезвийного вращающегося резца, закрепленного на упомянутом вращающемся валу, выполненном в виде вала электродвигателя, установленного в корпусе узла.

Техническим результатом заявленных технических решений является повышение эффективности обработки деталей из вязких материалов на токарном станке путем исключения или сведения к минимуму образование «сливной» стружки от вращающейся (обрабатываемой) детали.

В то же время известны устройства для дробления стружки (и способы их работы), в которых для срезания стружки при помощи вращающегося резца, который закреплен во вращающемся узле, как без принудительного вращения, так и с вращением резца от отдельного привода, например, по изобретениям:

- «Устройство для дробления стружки» по авторскому свидетельству СССР: SU 611724 А1 от 25.06.1978, МПК В23В 25/02 - [3];

- «Вращающийся чашечный резец» по авторскому свидетельству СССР: SU 552145 А1 от 23.10.1984, МПК В23В 27/22, В23В 27/12 - [4];

- «Вращающийся чашечный резец» по авторскому свидетельству СССР: SU 794886 А1 от 30.11.1984, МПК В23В 27/22 - [5];

- «Устройство для ротационного резания» по авторскому свидетельству СССР: SU 965608 А1 от 15.10.1982, МПК В23В 27/22 - [6].

Недостатками таких устройств [3], [4], [5], [6] и способов их работы по сравнению с заявленными техническими решениями, является то, что при достижении похожего технического результата эффективность обработки этими аналогами существенно ниже. При этом в этих технических решениях по аналогам [3], [4], [5] и [6] не используется дополнительная фреза в виде многолезвийного режущего резца с осью вращения, параллельной оси вращения обрабатываемой детали.

На фигурах представлены следующие графические материалы:

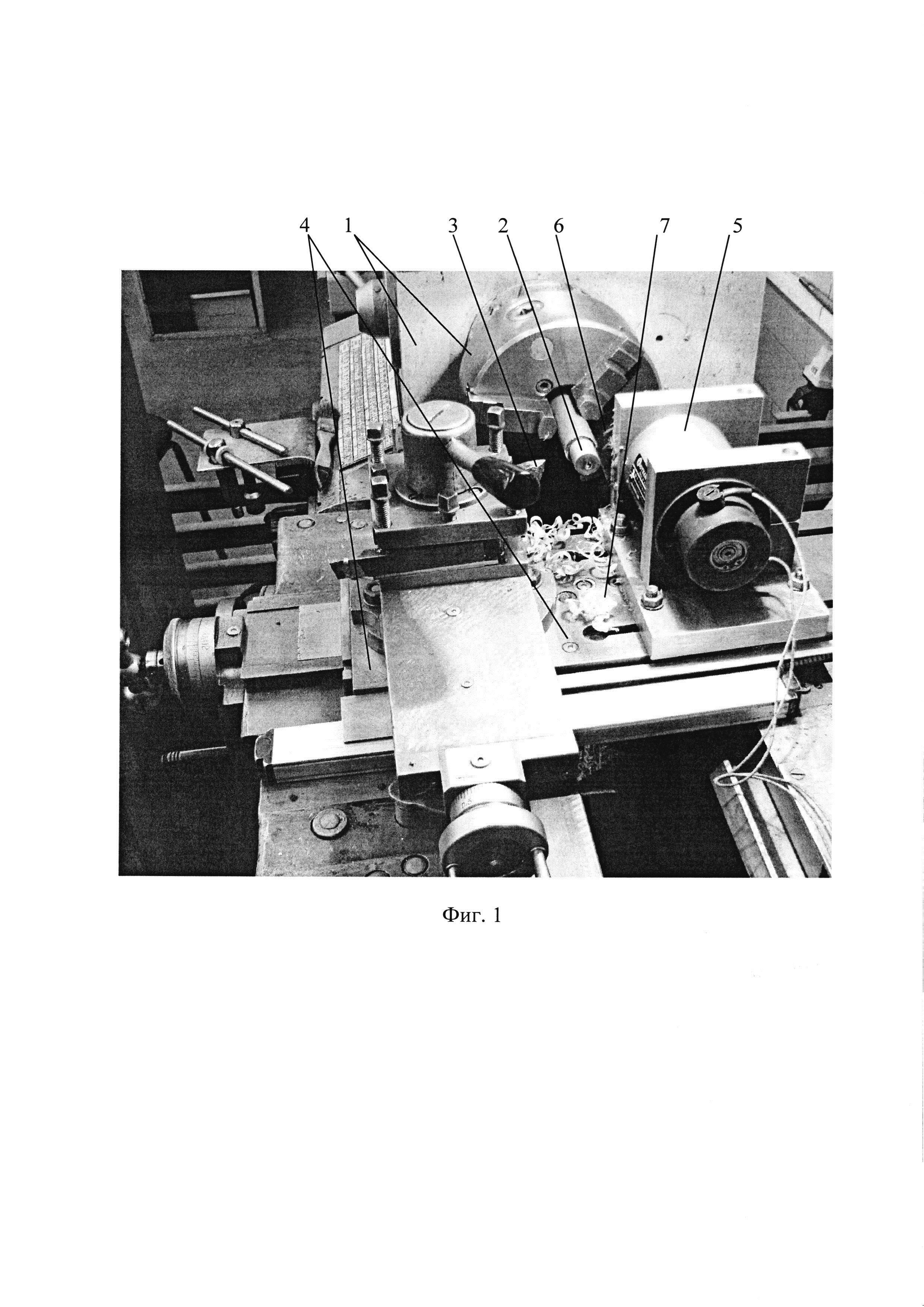

На фигуре 1 представлена фотография общего вида токарного станка с установленным на его суппорте узлом с вращающимся валом и с дополнительной фрезой, выполненной в виде многолезвийного резца.

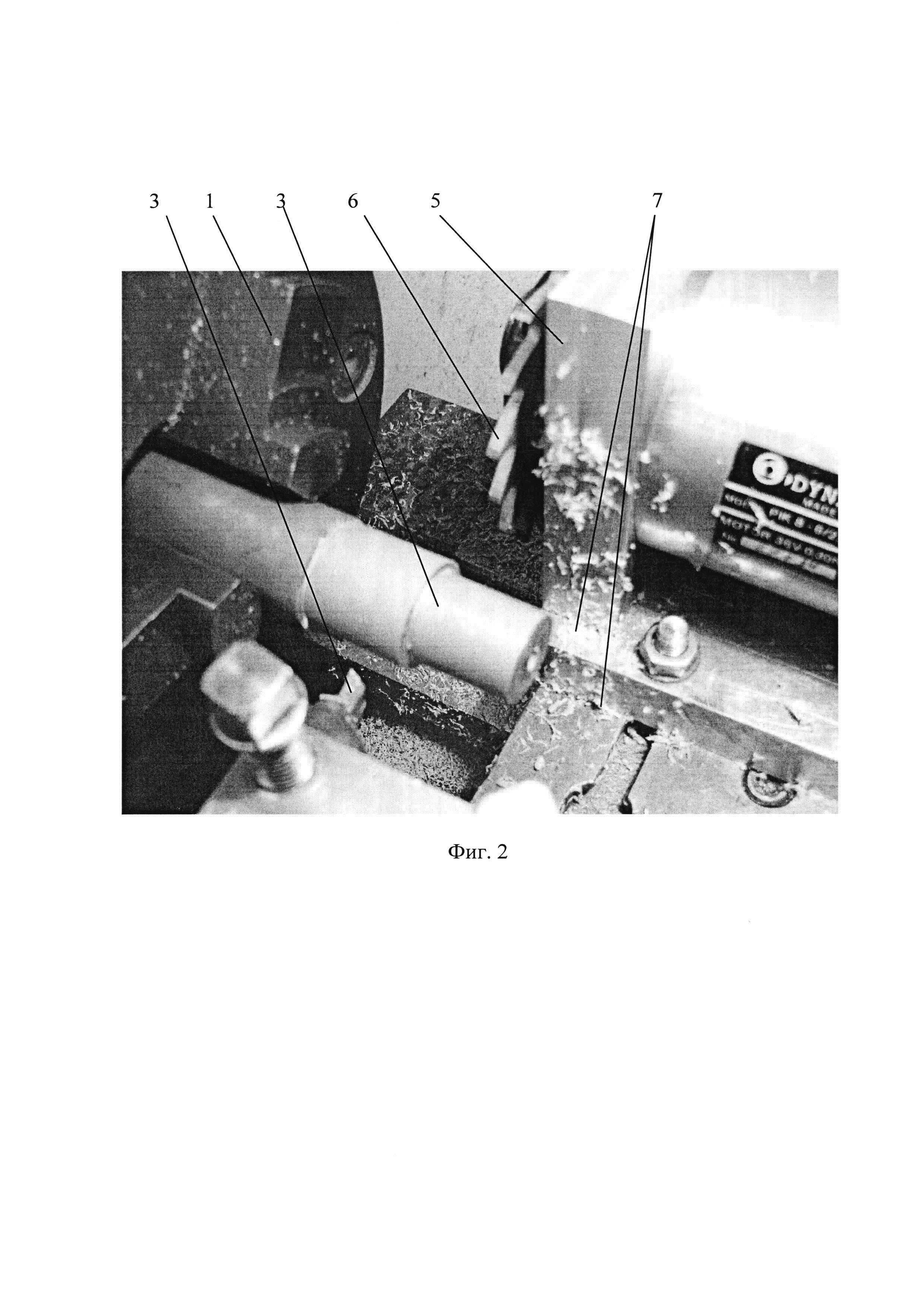

На фигуре 2 - увеличенная фотография обрабатываемой детали с основным режущим резцом и дополнительной фрезой (многолезвийным резцом).

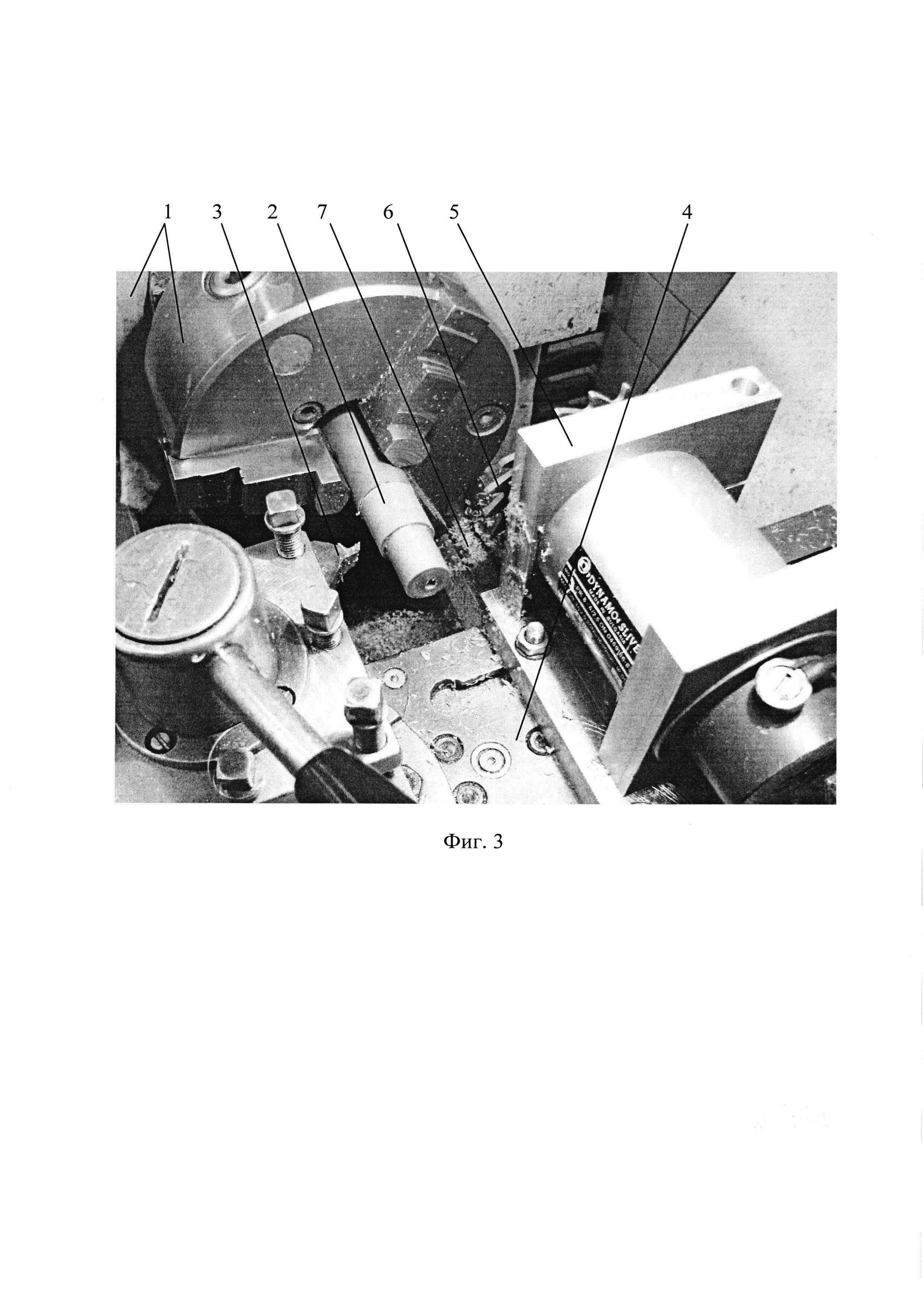

На фигуре 3 - фотография вида сверху фрагмента токарного станка с обрабатываемой деталью по заявленному способу.

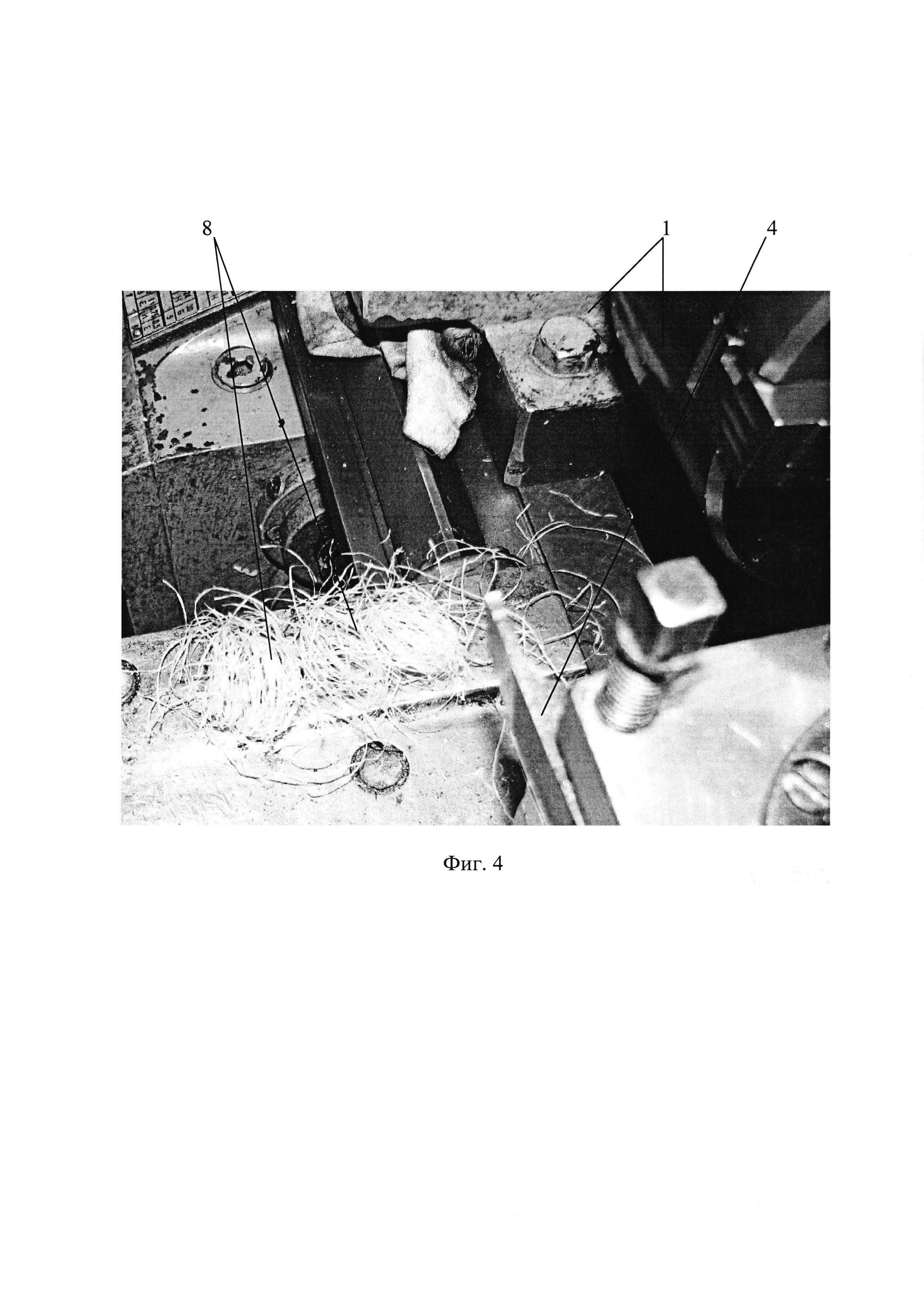

На фигуре 4 - фотография вида стружки после чистовой обработки основным режущим резцом, после снятия с обрабатываемой детали дробленой стружки дополнительной фрезой.

Устройство для реализации заявленного способа содержит токарный станок (1) с обрабатываемой деталью (2) из вязкого материала (например, меди, фторопласта и т.д.) и основным режущим резцом (3), установленным перед обрабатываемой деталью (2). На суппорте (4) токарного станка (1) дополнительно за обрабатываемой деталью (2) установлен корпус (5) узла с вращающимся валом, на котором закреплена дополнительная фреза (6), выполненная в виде многолезвийного резца. Причем корпус (5) узла с вращающимся валом установлен на суппорте (4) таким образом, что ось вращения вала дополнительной фрезы (6) параллельна оси вращения обрабатываемой детали (2), а сама дополнительная фреза (6) по длине обрабатываемой детали (2) установлена для резки обрабатываемой детали (2) на уровне основного режущего резца (3). В качестве дополнительной фрезы (6) использован многолезвийный вращающийся резец, закрепленный на валу привода вращения, выполненного в виде электродвигателя, который может быть выполнен как с редуктором, так и без редуктора и вмонтирован в корпус (5) узла с вращающимся валом. Вид дробленой стружки (7) на различных режимах работы представлен на фигурах 1, 2 и 3. Вид стружки (8) после чистовой обработки основным режущим резцом (3), после снятия с обрабатываемой детали (2) дробленой стружки дополнительной фрезой (6) представлен на фигуре 4.

Технический результат, как было показано выше, достигается тем, что на суппорте токарного станка устанавливается два резца: один перед обрабатываемой деталью, классический, в виде чистового резца, и дополнительный второй, расположенный за деталью в виде дополнительной фрезы (многолезвийного вращающегося резца), закрепленной на валу двигателя в его патроне (его шпинделе под дополнительную фрезу). Дополнительной фрезой первоначально снимают припуск с обрабатываемой детали в виде дробленой стружки, что сводит к минимуму (исключает) образование сливной стружки. При этом, в процессе обработки не требуется изменять подачу и число оборотов главного патрона токарного станка, так как для оптимальной резки дополнительной фрезой изменяют число оборотов вала вращающегося узла в зависимости от числа зубьев дополнительной фрезы (многолезвийного вращающегося резца), ее диаметра и скорости обработки детали. Также могут подбирать дополнительные фрезы (многолезвийные вращающиеся резцы) с различным числом зубьев.

Установка оси вращения вала дополнительной фрезы параллельно оси вращения обрабатываемой детали обеспечивает увеличение стойкости режущих кромок дополнительной фрезы в виде многолезвийного вращающегося резца, а также точность и надежность выполняемой им обработки, что дополнительно упрощает применение и эффективность его работы. Конструкция дополнительной фрезы (многолезвийного вращающегося резца) при этом выполнена с прямыми (под 90° к плоскости вращения фрезы) зубьями, что существенно упрощает технологию изготовления такого инструмента, а также его применение в заявленных технических решениях.

Операцию обдирки дополнительной фрезой (многолезвийным вращающимся резцом) целесообразно проводить от поддерживающего центра (задней бабки) к главному патрону токарного станка, а на обратном ходе (суппорта) от патрона токарного станка проводить точную обработку чистовым резцом. Срезание припуска с обрабатываемой детали идет по спирали и образует поверхность с небольшой огранкой, которую (при необходимости) убирают чистовым резцом (на обратном ходе суппорта). Это в конечном итоге дополнительно позволит существенно повысить производительность процесса обработки сокращением времени на дополнительные перемещения суппорта токарного станка.

Заявленные способ работы токарного станка с вращающимся узлом и

устройство для его реализации в совокупности с ограничительными и отличительными признаками формул их изобретений является новым для общеизвестных способов и устройств обработки деталей из вязких материалов путем сведения к минимуму образования сливной стружки, и, следовательно, соответствует критерию "новизна".

Совокупность признаков формулы изобретения неизвестна на данном уровне развития техники, и не следует из общеизвестных способов и устройств для предотвращения образование сливной стружки, что доказывает соответствие критерию "изобретательский уровень" (об этом свидетельствует также проведенный патентный поиск и ссылка на источники информации [1]…[6]).

Реализация заявленных способа и устройства для его реализации может быть осуществлена известными и применяемыми методами, технологиями и оборудованием (как пример, фотографии на фиг. 1…4), откуда следует соответствие критерию "промышленная применимость".

Литература

1. Патент на изобретение РФ: RU 2532623 С1 от 10.11.2014, МПК В23Р 23/06, «Токарно-фрезерный центр для групповой обработки деталей».

2. Патент на изобретение РФ: RU 2457080 С2 от 27.07.2012, МПК В23В 27/12, «Вращающийся узел для металлообработки (Варианты)» - прототип.

3. Авторское свидетельство СССР: SU611724 A1 от 25.06.1978, МПК В23В 25/02, «Устройство для дробления стружки».

4. Авторское свидетельство СССР: SU 552145 А1 от 23.10.1984, МПК В23В 27/22, В23 В27/12, «Вращающийся чашечный резец».

5. Авторское свидетельство СССР: SU 794886 А1 от 30.11.1984, МПК В23В 27/22, «Вращающийся чашечный резец».

6. Авторское свидетельство СССР: SU 965608 А1 от 15.10.1982, МПК В23В 27/22, «Устройство для ротационного резания».

Реферат

Способ заключается в том, что деталь обрабатывают дополнительной фрезой и основным режущим резцом. При этом первоначально с поверхности обрабатываемой детали перед обработкой основным режущим резцом операцией обдирки снимают припуск материала детали в виде дробленой стружки дополнительной фрезой, выполненной в виде многолезвийного резца, вращающегося вокруг оси вращения параллельной оси вращения обрабатываемой детали. Операцию обдирки проводят при движении суппорта от поддерживающего центра к патрону токарного станка. Затем на обратном ходу от патрона к поддерживающему центру проводят точную обработку основным резцом, выполненным в виде чистового резца. Токарный станок (1) с вращающимся узлом содержит закрепленный перед обрабатываемой деталью (2) основной режущий резец (3) и установленный на суппорте (4) за обрабатываемой деталью корпус (5) вращающегося узла с приводом вращения, на валу которого установлена дополнительная фреза (6). Дополнительная фреза (6) по длине обрабатываемой детали (2) установлена для резания обрабатываемой детали (2) на уровне основного режущего резца (3) и закреплена на валу привода вращения, выполненного в виде электродвигателя, установленного в корпусе вращающегося узла. Достигается повышение эффективности обработки деталей из вязких материалов на токарном станке путем исключения или сведения к минимуму образования «сливной» стружки от вращающейся обрабатываемой детали. 2 н.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ обработки поверхностей вращения

Комментарии