Дисковый тормозной механизм для коммерческого транспортного средства и комплект тормозных колодок - RU2684706C1

Код документа: RU2684706C1

Чертежи

Описание

Изобретение относится к дисковому тормозному механизму для коммерческого транспортного средства в соответствии с ограничительной частью п. 1 формулы. Изобретение относится также к комплекту тормозных колодок.

У родового дискового тормозного механизма, также известного как тормозной механизм с плавающим суппортом, в случае торможения тормозная колодка со стороны действия прижимается к тормозному диску со стороны транспортного средства посредством схватывающего устройства с пневмо- или электроприводом. В процессе торможения тормозной суппорт перемещается по отношению к тормозному диску против направления схватывания тормозной колодки со стороны действия, захватывая и прижимая противоположную тормозную колодку со стороны реакции к другой стороне тормозного диска.

После отпускания тормоза тормозной суппорт известного дискового тормозного механизма остается в этом положении, в котором тормозные колодки, однако, по меньшей мере, тормозная колодка со стороны реакции прилегает к тормозному диску, правда, без давления, однако со скольжением. Возникающие за счет этого в режиме движения остаточные скользящие моменты тормозных колодок оказывают негативное действие потому, что они приводят к повышению расхода топлива и к сокращению срока службы участвующих деталей, а именно тормозного диска и тормозных колодок.

Правда, в режиме движения, например за счет осевого биения тормозного диска, а также за счет вибраций и поперечных ускорений при движении на поворотах, происходит небольшое отделение тормозных колодок. Однако этих эффектов недостаточно, чтобы действенно предотвратить названные остаточные скользящие моменты.

Для решения этой проблемы в родовой публикации DE 102007001213 раскрыт дисковый тормозной механизм с возвратным устройством, расположенным в одной из направляющих перекладин, посредством которой тормозной суппорт установлен на тормозном щите с возможностью перемещения, и содержащим пружинящий возвратный элемент, посредством которого тормозной суппорт перемещается в исходное положение.

В принципе, эта конструкция зарекомендовала себя. Однако использование этого известного возвратного устройства в пневматических дисковых тормозных механизмах тяжелых коммерческих транспортных средств может вызвать проблемы, поскольку здесь действуют широкие пределы переменных воздействий за счет допусков и деформаций деталей, которые не в каждом случае обеспечивают надежное функционирование этого возвратного устройства.

Сопоставимые проблемы возникают в дисковом тормозном механизме, описанном в DE 102012006111 А1. При этом возвратное устройство расположено на противоположной схватывающему устройству тормозной колодке со стороны действия, в результате чего достигается, в частности, автоматический возврат тормозного суппорта при одновременно минимальнейшем вмешательстве в жесткость системы.

В любом случае возвратное устройство воздействует на тормозной суппорт, причем тормозной щит действует в качестве контропоры.

В DE 4301621 А1 описан дисковый тормозной механизм с плавающим суппортом и неподвижным тормозным щитом, который содержит два выступающих за внешний край тормозного диска несущих кронштейна, с расположенными с обеих сторон тормозного диска, содержащими каждый фрикционную накладку и заднюю пластину тормозными колодками, опирающимися на несущие кронштейны с возможностью перемещения, с установленным на тормозном щите с возможностью осевого перемещения плавающим суппортом, который охватывает тормозные колодки и содержит предназначенное для прижатия тормозных колодок к тормозному диску исполнительное устройство, и с аксиально воздействующим на тормозные колодки в направлении отпускания тормоза пружинным устройством, которое после торможения поддерживает установление воздушного зазора между тормозными колодками и тормозным диском. Пружинное устройство содержит, по меньшей мере, одну разжимную пружину, которая, в целом, без возможности перемещения в осевом направлении закреплена на несущем кронштейне тормозного щита таким образом, что крепление происходит на находящемся над внешним краем тормозного диска участке несущего кронштейна и что разжимная пружина имеет, по меньшей мере, два плеча, которые упруго прилегают в осевом направлении к несущим пластинам задних тормозных колодок.

В US 2014/0339026 А1 описана разжимная пружина, включающая в себя блокировочное плечо, которое соединяет разжимную пружину с компонентом тормозного механизма, отводящее плечо и натяжное устройство, расположенное между блокировочным и отводящим плечами, причем натяжное устройство имеет шесть или более спиралеобразных витков, которые во время активирования тормозного механизма накапливают энергию и, после того как процесс торможения завершен, отводят компоненты тормозного механизма (тормозная колодка). Описан тормозной суппорт в виде неподвижного суппорта, который не является плавающим суппортом. Он подходит для легкового автомобиля, но не для коммерческого транспортного средства.

В основе изобретения лежит задача усовершенствования дискового тормозного механизма описанного выше рода так, чтобы конструктивно простейшими средствами можно было увеличить срок службы, в частности, тормозных колодок и тормозного диска и, в целом, сократить эксплуатационные расходы.

Другая задача заключается в создании соответствующего комплекта тормозных колодок.

Первая задача решается посредством дискового тормозного механизма, охарактеризованного признаками п. 1 формулы.

Другая задача решается посредством комплекта тормозных колодок, охарактеризованного признаками п. 44 формулы.

Согласно изобретению, дисковый тормозной механизм для коммерческого транспортного средства с охватывающим сверху тормозной диск тормозным суппортом, выполненным в виде плавающего суппорта, который закреплен на неподвижном тормозном щите и имеет центральный проем над тормозным диском, включает в себя две расположенные в тормозном суппорте, подвижные во встречном направлении, имеющие каждая несущую пластину и закрепленную на ней фрикционную накладку тормозные колодки, из которых тормозная колодка со стороны действия или со стороны схватывания посредством схватывающего устройства через, по меньшей мере, один тормозной пуансон прижимается к тормозному диску, а также, по меньшей мере, одно возвратное устройство, с помощью которого тормозной суппорт отводится после обусловленного торможением перемещения и отпускания тормоза, причем возвратное устройство содержит воздействующее на противоположные тормозные колодки, одинаково действующее против соответствующего направления схватывания разжимное устройство с воздействующими на соответствующую несущую пластину колодки пружинящими разжимными элементами. Разжимное устройство расположено в центральном проеме, причем разжимные элементы непосредственно или косвенно воздействуют вне фрикционных накладок с одной стороны в средней зоне или, по меньшей мере, на две отстоящие друг от друга от середины зоны прилегания тормозных колодок, причем зоны прилегания имеют каждая поверхность прилегания и опорную поверхность, на которых подвижно расположены разжимные элементы.

Благодаря предложенному выполнению дискового тормозного механизма достигаются синхронный отвод обеих тормозных колодок и отвод тормозного суппорта при отпущенном тормозе, причем синхронность касается как возвратных усилий, так и путей возврата. При этом возвратное усилие действует против соответствующего направления схватывания обеих тормозных колодок, т.е. у тормозной колодки со стороны реакции в направлении спинки суппорта, а у тормозной колодки со стороны действия – в направлении головки суппорта, с образованием зазоров относительно тормозного диска.

Воздействие разжимного устройства на обе тормозные колодки происходит целесообразно на несущих пластинах, а именно на обращенной к закрепленной на них фрикционной накладке стороне или на противоположной задней стороне. Во избежание перекоса соответствующей тормозной колодки при отводе разжимной элемент воздействует либо центрально на верхнюю, свободнолежащую краевую зону несущей пластины колодки, либо симметрично на две зоны прилегания справа и слева.

Комплект тормозных колодок для предложенного дискового тормозного механизма содержит, по меньшей мере, две тормозные колодки соответственно с несущей пластиной и размещенной на ней фрикционной накладкой, а также вышеупомянутое разжимное устройство. Несущие пластины имеют вне фрикционных накладок с одной стороны в средней зоне или, по меньшей мере, в двух отстоящих друг от друга от центра зонах прилегания соответственно упорную поверхность прилегания и опорную поверхность. Таким образом, возникает преимущество реализации в узком пространстве нескольких функций (осевая и радиальная передача сил пружин, ведение концов пружин).

В одном варианте разжимные элементы проходят от центральной зоны в середине проема изнутри наружу к отстоящим друг от друга от середины зонам прилегания. Возможно также, чтобы разжимные элементы проходили от центральной зоны в середине проема изнутри наружу к равномерно отстоящим друг от друга от середины зонам прилегания.

Таким образом, разжимное устройство расположено посередине тормозного суппорта, причем оно расположено также внутри огибающей обода соответствующего колеса.

Оба разжимных элемента соединены между собой посередине (по отношению к клыкам тормозного щита). Таким образом, можно в узком диапазоне допусков обеспечить одинаковые силы пружин как с входной, так и с выходной стороны. Разные силы пружин между входной и выходной сторонами, которые могут привести к косому износу, минимизируются за счет одностороннего воздействия одной пружины на каждую колодку.

В другом варианте предусмотрено, что центральная зона проема с обеих сторон от виртуальной середины проема проходит приблизительно параллельно плоскости тормозного диска по длине в диапазоне от 30 до 50% продольной оси проема. Это обеспечивает предпочтительное согласование сил пружин.

В другом варианте разжимное устройство имеет пружинящие плечи, из которых каждые два прилегают к соответствующей несущей пластине колодки, причем пружинящие плечи соединены между собой в центральной зоне проема, что упрощает монтаж и обслуживание.

Согласно другой идее изобретения, разжимное устройство содержит действующие во встречном направлении разжимные элементы, преимущественно упругого действия, в частности в виде пружинящих элементов.

В простейшем случае между обоими тормозными колодками расположена пружина сжатия в виде винтовой или витой изгибной пружины, причем витая изгибная пружина установлена посередине над тормозным диском, например на удерживающей колодки скобе, которая давит на обе тормозные колодки с натягом в шахту для колодок. В принципе, при использовании винтовой пружины достаточно ее размещения концом на несущих пластинах колодок, чтобы в достаточной степени выполнить функцию разжима.

Согласно другой идее изобретения, разжимное устройство находится во взаимодействии не с удерживающей колодки скобой, а с тормозным щитом, который образует контропору и в котором тормозные колодки установлены с возможностью перемещения коаксиально тормозному диску.

Для этого предпочтительно предусмотрена удерживающая дуга, которая охватывает тормозной диск в периферийной зоне до ограничивающих шахту для колодки с обеих сторон клыков тормозного щита и по отношению к толщине тормозного диска расположена посередине. Удерживающая дуга является не удерживающей колодку скобой, а дополнительной деталью, которая не расположена на удерживающей колодки скобе.

В одном варианте удерживающая дуга может быть присоединена к двум противоположным друг другу, соединенным с тормозным щитом скобам, что обеспечивает простое размещение.

В качестве альтернативы удерживающая дуга может быть расположена в зоне края проема со стороны схватывания, тогда как воздействующие на обе тормозные колодки разжимные элементы соединены с удерживающей дугой. Последняя образует, тем самым, центрирующее устройство, которое во взаимодействии с тормозным щитом в качестве неподвижной опоры может быть реализовано конструктивно также иначе.

Предпочтительно удерживающая дуга выполнена по своему контуру С-образной с охватывающим тормозной диск в упомянутой степени средним плечом и двумя отогнутыми в одном направлении относительно него к клыкам тормозного щита концевыми коленами, каждое из которых закреплено на клыке тормозного щита соответствующей шахты для колодки.

Посредством удерживающей дуги, на которой своими пружинящими плечами закреплено разжимное устройство, происходит автоматическое центрирование тормозного суппорта после отпускания тормоза, т.е. по окончании процесса торможения, причем за счет фиксированного позиционирования разжимного устройства тормозные колодки отводятся таким образом, что тормозной суппорт центрируется относительно тормозного диска.

В остальном разжимное устройство выполнено так, что оно действует в состоянии полного износа тормозных колодок.

Поскольку по мере износа точки воздействия силы на тормозных колодках изменяются, контактирующие с тормозными колодками функциональные части разжимного устройства выполнены так, что они опираются со скольжением на несущие пластины соответствующих тормозных колодок.

Чтобы обеспечить в режиме движения надежное удержание пружинящих колен или в другом конструктивном варианте пружинящих плеч даже при вибронагрузке, пружинящие плечи опираются на верхнюю по отношению к дну шахты для колодки кромку несущей пластины колодки со скольжением, как описано выше.

При соответствующем выполнении разжимного устройства можно, кроме того, отказаться от использования удерживающих колодки пружин, которые, как известно из уровня техники, закреплены на верхнем краю несущих пластин колодок и на которые опирается удерживающая колодки скоба, так что соответствующая тормозная колодка удерживается с натяжением в шахте тормозного щита.

Конструктивно разжимное устройство может быть реализовано по-разному, причем существенное преимущество возникает за счет того, что можно, в основном, отказаться от подвижных деталей, за исключением, разумеется, пружинящих разжимных элементов, которые для функционирования совершают пружинящее отклонение.

Возможный отказ от подвижных деталей, как и небольшое число необходимых деталей, оказывают, разумеется, на разжимное устройство увеличивающее срок его службы действие, что вызывает, кроме того, крайне недорогие изготовление и монтаж.

В другом варианте пружинящее плечо выполнено с раздвоенным концом, образуя опорное и прижимное колена, причем опорное колено подвижно опирается на опорную поверхность узкой стороны несущей пластины колодки, а прижимное колено подвижно прилегает с нажимом к поверхности прилегания обращенной к фрикционной накладке стороны несущей пластины колодки. Таким образом, возможна предпочтительная одновременная функциональность, а именно то, что пружинящее плечо может передавать на несущую пластину колодки через поверхность прилегания не только сжимающие усилия, но и может совершать свои движения за счет поверхности прилегания и опорной поверхности. Кроме того, возможно, чтобы тормозная колодка за счет силы пружины, передаваемой на нее через опорную поверхность, пружиняще удерживалась в своей шахте.

В одном варианте опорная поверхность может быть расположена под углом к горизонтали, причем угол лежит в диапазоне от 3 до 15°.

В другом варианте поверхность прилегания может выдаваться от несущей пластины колодки или может быть выполнена в несущей пластине колодки. Благодаря этому возможно предпочтительна подгонка к различным выполнениям тормозного механизма.

Кроме того, на поверхности прилегания может быть предусмотрен выступ, причем выступ выдается от поверхности прилегания в прорезь между опорной и прижимной полками. Это может обеспечить точное ведение и улучшенную передачу усилий.

Каждое пружинящее плечо выполнено на одном пружинящем конце с прижимным коленом, причем прижимное колено находится в контакте с опорным участком обращенной к фрикционной накладке стороны несущей пластины колодки, причем прижимное колено упорным участком подвижно прилегает с нажимом к поверхности прилегания опорного участка несущей пластины колодки и одновременно подвижно опирается опорным участком к опорной поверхности опорного участка несущей пластины колодки. Таким образом, возникает то преимущество, что прижимное колено позволяет реализовать две функции, а именно передачу силы пружины в осевом и радиальном направлениях на тормозную колодку при одновременном ведении пружинящего конца, а также уменьшении конструктивного пространства и экономии материалов.

В альтернативном варианте прижимное колено и перпендикулярное ему опорное колено могут быть выполнены в виде уголковой лапки, что позволяет уменьшить конструктивное пространство.

В одном варианте предпочтительно, что опорный участок с поверхностью прилегания и опорной поверхностью выполнен в несущей пластине колодки. Это предпочтительно, поскольку возникают экономия места и материалов.

Опорная поверхность зон прилегания может быть расположена под углом к горизонтали, причем угол лежит в диапазоне от 3 до 15°. Это улучшает ведение пружинящего конца.

Если поверхность прилегания выдается от несущей пластины колодки или выполнена в несущей пластине колодки, то за счет этого возможна предпочтительная подгонка к различным ситуациям встраивания.

Возможно также, чтобы на поверхности прилегания был предусмотрен выступ, причем выступ выдается от поверхности прилегания. Благодаря этому возможно более точное ведение пружинящего конца.

Один особенно предпочтительный вариант может быть обеспечен за счет того, что зоны прилегания имеют опорный участок, который с поверхностью прилегания и опорной поверхностью выполнен в несущей пластине колодки. Это обеспечивает экономию места и материалов.

В одном особенно предпочтительном варианте предусмотрено, что поверхность прилегания проходит со смещением относительно боковой поверхности несущей пластины колодки, снабженной фрикционной накладкой, и направлена от фрикционной накладки. Это обеспечивает предпочтительное ведение пружинящего конца в несущей пластине колодки вместе с передачей силы пружины в небольшом конструктивном пространстве.

- Разжимное устройство содержит два разжимных элемента, причем первый разжимной элемент воздействует на первую колодку, а второй – на вторую. Оба разжимных элемента соединены между собой посередине (по отношению к клыкам щита). Таким образом, можно в узком диапазоне допусков обеспечить одинаковые силы пружин как с входной, так и с выходной стороны. Разные силы пружин между входной и выходной сторонами, которые могут привести к косому износу, минимизируются за счет одностороннего воздействия одной пружины на каждую колодку.

- Равномерное приложение сил пружин со стороны действия и со стороны реакции или на стороне нажима и на стороне суппорта может быть реализовано за счет гибкой настройки средней перемычки. Кроме того, за счет гибкой средней перемычки могут компенсироваться неправильные геометрические положения диска, колодки и щита.

- За счет средней перемычки можно легко позиционировать активное возвратное устройство и прижимать его посредством удерживающей колодки скобы. Предпочтительно при замене колодки можно без проблем извлечь и заодно заменить возвратное устройство.

- За счет использования всей шахты для колодки между клыками щита можно использовать разжимные элементы или пружины очень малой жесткости, чтобы при износе колодки прикладывать довольно постоянные силы. За счет длинных ходов пружин разжимные элементы могут быть терпимыми в отношении сил пружин. Ходы пружин приводят к постоянной жесткости пружин с малыми допусками.

- В одном предпочтительном варианте используются всего две пружины.

- Разжимные элементы могут быть выполнены из недорогих и геометрически гибких листов.

- За счет смещения с разными центрами вращения может быть реализована более низкая жесткость пружин. Предпочтительно не требуется большого числа витков (дорого, занимают много места).

Другими преимуществами являются:

- Настраиваемость (центрирование).

- Возможность согласования жесткости пружины на каждую сторону колодки, благодаря чему – в определенных пределах – согласование может осуществляться по-разному для внутренней/внешней стороны и с окружением.

- Монтаж через среднюю центрирующую скобу, что компенсирует неодинаковое приложение силы.

- Возможное «активное» центрирование суппорта.

- Активное опружинивание колодки за счет «вилки» на конце паука.

В другом варианте предусмотрено, что каждое пружинящее плечо выполнено на пружинящем конце с крепежным участком, который в своем продольном направлении выполнен с прорезью, являющейся направляющим участком для пружинящего конца разжимного устройства. Это позволяет улучшить ведение при относительных движениях между пружинящими плечами и тормозными колодками и избежать приподнятия пружинящих плеч.

При этом каждый крепежный участок может опираться на опорную поверхность соответствующей несущей пластины колодки, причем прорези каждого крепежного участка находятся во взаимодействии с поверхностью прилегания несущей пластины колодки. Это обеспечивает простую и эффективную конструкцию.

Так, например, прочно соединенный с несущей пластиной колодки штифт может иметь находящуюся во взаимодействии с соответствующей прорезью поверхность прилегания несущей пластины колодки, причем опорные поверхности проходят тангенциально к тормозному диску и лежат в одной плоскости. Штифт является недорогой деталью высокого качества и легко устанавливается.

В одной альтернативе прорези могут образовать направляющее отверстие, которое находится во взаимодействии с контуром несущей пластины колодки, причем контур выполнен в виде цапфы или выступа. Такие контуры могут быть просто прилиты при изготовлении несущей пластины колодки в виде отливки. При этом возможно, чтобы контур выдавался от несущей пластины колодки в осевом, радиальном и/или тангенциальном направлении по отношению к тормозному диску. В одном варианте контур может быть также отформован.

Контур дает то дополнительное преимущество, что он может образовать кодирование тормозных колодок, например тормозные колодки со стороны схватывания и с задней стороны могут иметь разные контуры.

В качестве альтернативы контур может быть выступом, образующим держатель для удерживающей колодку пружины. Это особенно просто.

В другом варианте каждое пружинящее плечо выполнено на пружинящем конце с прижимным коленом, причем прижимное колено находится в контакте с направляющим выступом обращенной к фрикционной накладке стороны несущей пластины колодки, причем прижимное колено упорным участком подвижно прилегает с нажимом к поверхности прилегания несущей пластины колодки и одновременно расположенным перпендикулярно первому упорному участку вторым упорным участком подвижно прилегает к направляющей поверхности направляющего выступа. Это позволяет использовать простые пружинящие концы.

При этом в одном варианте предусмотрено, что направляющий выступ выполнен прямоугольным и расположен под верхней кромкой угловой зоны несущей пластины колодки на ее стороне для накладки. Это обеспечивает компактное расположение.

В другом варианте предусмотрено, что разжимное устройство содержит, по меньшей мере, один дополнительный возвратный элемент, который дополнительно к точке/точкам воздействия пружинящих плеч в другой точке воздействия воздействует на соответствующую несущую пластину тормозной колодки. Это предпочтительно, поскольку таким образом можно вызвать поддерживаемый отвод тормозных колодок. Этим можно предотвратить остаточный скользящий момент.

В одном варианте, по меньшей мере, один возвратный элемент может быть закреплен одним участком в нижней зоне несущей пластины тормозной колодки со стороны схватывания на нажимной стороне несущей пластины колодки на удерживающем участке, причем, по меньшей мере, один возвратный элемент другим участком размещен в нижней зоне основания схватывающего участка тормозного суппорта. Таким образом, за счет возвратного элемента можно оказывать на тормозную колодку предпочтительно растягивающее усилие.

При этом, по меньшей мере, один возвратный элемент может быть выполнен в виде пружинящего элемента с центральным участком, двумя пружинящими плечами и двумя крепежными участками с U-образной лапкой каждый, причем центральный участок закреплен на удерживающем участке несущей пластины колодки, а каждое пружинящее плечо крепежным участком размещено на основании. Это является простым и компактным выполнением. Крепление на несущей пластине колодки может осуществляться быстро и просто, например, за счет когтевого соединения на штырьке несущей пластины колодки.

В другом варианте предусмотрено, что разжимное устройство содержит, по меньшей мере, еще один дополнительный разжимной элемент, который расположен между нижней зоной несущей пластины задней тормозной колодки и спинкой тормозного суппорта. Таким образом, также задняя тормозная колодка может быть отведена при поддержке дополнительного возвратного элемента, чтобы предотвратить остаточный скользящий момент.

При этом, по меньшей мере, один дополнительный возвратный элемент может быть выполнен по типу плоской пружины с пружинящим телом с пружинящими концами, причем один пружинящий конец в нижней зоне несущей пластины задней тормозной колодки сочленен на ее нажимной стороне с удерживающим участком, а другой пружинящий конец сочленен с крепежным участком спинки тормозного суппорта. Таким образом, растягивающее усилие можно оказывать также на заднюю тормозную колодку.

В одном альтернативном варианте разжимное устройство содержит, по меньшей мере, два дополнительных возвратных элемента, которые противоположны друг другу и выполнены в виде пружин, причем каждый возвратный элемент одним концом закреплен на участке разжимного устройства и/или на удерживающей колодки скобе, и причем каждый свободный конец каждого возвратного элемента прижимным коленом находится в контакте с несущей пластиной каждой тормозной колодки. Это обеспечивает простую конструкцию, причем соответствующий возвратный элемент оказывает на каждую тормозную колодку сжимающее усилие, чтобы способствовать отводу тормозных колодок.

Для этого может быть предусмотрено, что, по меньшей мере, два дополнительных возвратных элемента расположены соответственно в продолговатом промежутке между фрикционной накладкой и стороной для накладки соответствующей несущей пластины колодки, причем прижимные колена находятся соответственно в контакте со стороной для накладки соответствующей несущей пластины колодки и оказывают соответственно сжимающее усилие на тормозные колодки в направлении от тормозного диска. Это предпочтительно, поскольку тормозные колодки не изменяются или изменяются лишь в минимальной степени.

У комплекта тормозных колодок предусмотрено, что опорная поверхность зон прилегания расположена под углом к горизонтали, причем угол лежит в диапазоне от 3 до 15°. Благодаря этому возможно легкое относительное движение между пружинящим плечом и тормозной колодкой.

Предпочтительно, если поверхность прилегания выдается от несущей пластины колодки или выполнена в несущей пластине колодки, поскольку таким образом возможно широкая подгонка к различным условиям монтажа.

Так, на поверхности прилегания может быть предусмотрен выступ, причем другой выступ выдается от поверхности прилегания.

В другом варианте поверхность прилегания может иметь опорный участок, который с поверхностью прилегания и опорной поверхностью выполнен в несущей пластине колодки, чтобы обеспечить компактную конструкцию.

Поверхность прилегания может проходить также со смещением относительно боковой поверхности несущей пластины колодки, снабженной фрикционной накладкой, и может быть направлена от фрикционной накладки.

Для ведения пружинящих плеч несущие пластины колодок могут быть снабжены, по меньшей мере, одним контуром, который выдается от соответствующей несущей пластины колодки или выполнен в соответствующей несущей пластине колодки. Таким образом, можно легко установить путь движения, причем можно предотвратить приподнятие пружинящих плеч, например, в случае вибраций, толчков и т.д.

Другое преимущество возникает за счет того, что, по меньшей мере, один контур (50) образует кодирование колодки, причем тормозная колодка со стороны схватывания имеет иной контур, нежели задняя тормозная колодка.

В другом варианте несущая пластина тормозной колодки со стороны схватывания может быть снабжена, по меньшей мере, одним возвратным элементом. Также за счет этого может быть возможным кодирование.

Так, также несущая пластина задней тормозной колодки может быть снабжена, по меньшей мере, одним возвратным элементом.

В одном варианте тормозных колодок предусмотрено, что между фрикционной накладкой и соответствующей стороной для накладки несущей пластины колодки расположен продолговатый промежуток, в результате чего создано простое контактирование для пружинящих плеч дополнительных возвратных элементов.

Другие предпочтительные варианты осуществления изобретения охарактеризованы в зависимых пунктах формулы.

Примеры осуществления изобретения описаны ниже со ссылкой на прилагаемые чертежи, на которых представлено следующее:

- фиг. 1, 2: фрагменты предложенного дискового тормозного механизма в перспективном виде сверху;

- фиг. 1а: увеличенный схематичный частичный разрез дискового тормозного механизма по фиг. 1;

- фиг. 3-7: другие примеры осуществления изобретения в детальном виде дискового тормозного механизма;

- фиг. 8-28: другие примеры осуществления изобретения в детальном виде дискового тормозного механизма в перспективе;

- фиг. 29: перспективный вид другого примера выполнения дискового тормозного механизма;

- фиг. 30: перспективный вид другого примера выполнения дискового тормозного механизма;

- фиг. 31: перспективный вид разжимного устройства примера выполнения дискового тормозного механизма по фиг. 30;

- фиг. 32, 33: увеличенные подробные виды разжимного устройства по фиг. 31;

- фиг. 34-41: другие примеры осуществления изобретения в виде подробности дискового тормозного механизма;

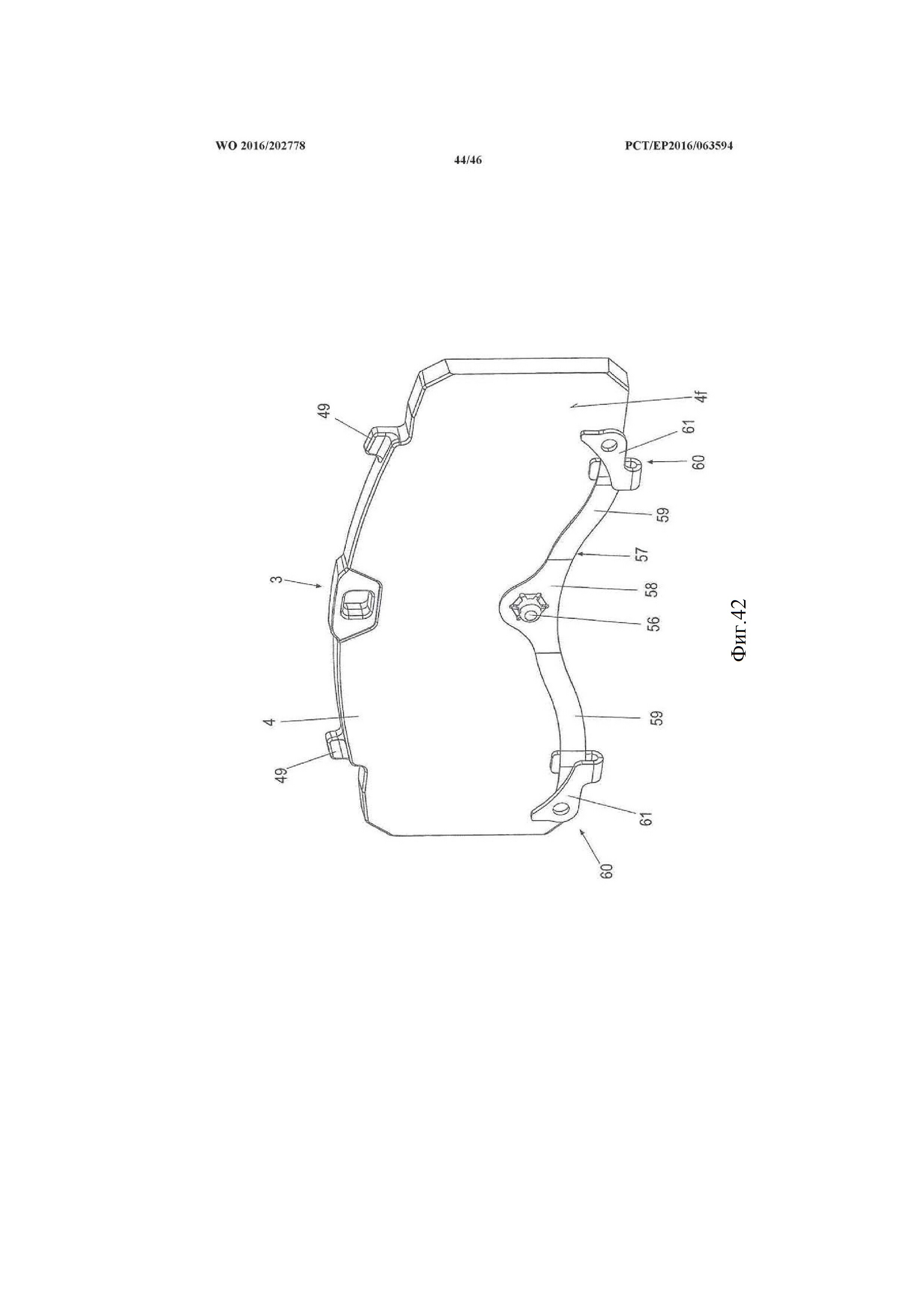

- фиг. 42-44: виды другого примера выполнения дискового тормозного механизма с разжимным устройством с дополнительными возвратными элементами.

Термины «вверху», «внизу», «слева», «справа» относятся к соответствующему расположению на фигурах.

Термины «верхняя сторона» и «нижняя сторона» тормозной колодки 3, 3’ и несущей пластины 4 колодки относятся всегда к положению монтажа соответствующей тормозной колодки 3, 3’. При этом нижняя сторона соответствующей тормозной колодки 3, 3’ лежит в радиальном направлении ближе к оси 2а вращения тормозного диска, чем верхняя сторона этой тормозной колодки 3, 3’, как это хорошо видно, например, на фиг. 3.

На фиг. 1 изображена часть дискового тормозного механизма 100 для коммерческого транспортного средства с охватывающим сверху тормозной диск 2 тормозным суппортом 1. Тормозной диск 2 имеет ось 2а вращения (фиг. 29). Тормозной суппорт 1 присоединен к тормозному щиту 6 с возможностью перемещения относительно тормозного диска 2 аксиально в направлении его оси 2а вращения, для чего тормозной суппорт 1 установлен на направляющих перекладинах (не показаны), которые соединены с неподвижно удерживаемом на транспортном средстве тормозном щитом 6.

Тормозной суппорт 1 включает в себя схватывающий участок 1а, спинку 1b и две тяги 1с. Схватывающий участок 1а проходит одной стороной параллельно плоскости тормозного диска 2 с его одной стороны. С другой стороны тормозного диска 2 также параллельно ему расположена спинка 1b суппорта. Она соединена схватывающим участком 1а на одном конце с тягой 1с. При этом тяги 1с проходят, в основном, под прямым углом к схватывающему участку 1а и спинке 1b суппорта.

Схватывающий участок 1а имеет внутреннее пространство, в котором расположено схватывающее устройство дискового тормозного механизма 100 (не показано). Отверстие внутреннего пространства направлено к тормозному диску 2 и закрыто пластиной, которая называется основанием 1е (фиг. 29).

Схватывающий участок 1а, спинка 1b суппорта и тяги 1с заключают между собой центральный проем 41, который охватывает сверху тормозной диск 2. Проем 41 имеет воображаемую продольную среднюю линию, которая лежит в плоскости тормозного диска 2 и соединяет воображаемые середины тяг 1с. Кроме того, проем 41 имеет дополнительную воображаемую поперечную среднюю линию, которая соединяет воображаемую середину схватывающего участка 1а с воображаемой серединой спинки 1b суппорта. Продольная и поперечная средние линии пересекаются в воображаемой средней точке, которая здесь называется виртуальной серединой проема 41.

В тормозном щите 6 расположены тормозные колодки 3, которые при торможении прижимаются с обеих сторон к тормозному диску 2. При этом каждая тормозная колодка 3 содержит несущую пластину 4 и закрепленную на ней на обращенной к тормозному диску 2 стороне фрикционную накладку 5, которая при своем функционировании, т.е. при торможении, прижата к тормозному диску 2.

Тормозные колодки 3 имеют доступ для замены и обслуживания через центральный проем 41. Через этот центральный проем 41 они могут вставляться в свои шахты и снова извлекаться из них. Шахты образованы соответственно с боков клыками 25 тормозного щита (фиг. 8).

Торможение происходит посредством расположенного на схватывающем участке 1а тормозного суппорта 1 там в посадочном пространстве схватывающего устройства с тормозным рычагом, который установлен в куполе 23 тормозного суппорта 1. Соответствующая тормозная колодка 3, которая называется тормозной колодкой со стороны действия или же со стороны схватывания, контактирует сначала при торможении с тормозным диском 2. В дальнейшем процессе посредством возникающих реакционных сил тормозной суппорт 1 смещается в противоположную сторону, захватывая тормозную колодку 3 со стороны реакции, пока она также не прижмется с трением к тормозному диску 2.

После отпускания тормоза обе противоположные друг другу тормозные колодки 3 посредством возвратного устройства отделяются от тормозного диска 2 настолько, что он свободно вращается относительно тормозных колодок 3.

Возвратное устройство состоит, по меньшей мере, из одного разжимного устройства 8, которое воздействует на противоположные друг другу тормозные колодки 3, одинаково действуя против направления схватывания.

В примере на фиг. 1 разжимное устройство 8 состоит из зеркально выполненных, однако в остальном идентичных пластинчатых пружин 9, которые удерживаются на удерживающей колодку пружине 7 соответствующей несущей пластины 4 колодки, для чего на каждой пластинчатой пружине 9 отформована лапка 11, входящая с геометрическим замыканием в прорезь 10 удерживающей колодку пружины 7.

На фиг. 1а изображен увеличенный схематичный частичный разрез дискового тормозного механизма 100 из фиг. 1. Разрез проходит через вертикальную по отношению к фиг. 1а плоскость, проходящую через ось 2а вращения тормозного диска.

Часть пластинчатой пружины 9, находящаяся в контакте с несущей пластиной 4 колодки, находится на среднем участке пластинчатой пружины 9 и называется здесь нажимным участком 11а. Он удлинен вверх за счет лапки 11. Нажимной участок 11а прилегает в этом примере к зажимному элементу 7а, который для удержания пружины 7 расположен на несущей пластине 4 колодки в ее средней верхней зоне. Участок зажимного элемента 7а проходит через прорезь 10 удерживающей колодку пружины 7. Таким образом, эта прорезь 10 уже имеется и может использоваться для зацепления с геометрическим замыканием лапки 11 пластинчатой пружины 9.

Участок зажимного элемента 7а, внешняя сторона которого находится в контакте с нажимным участком 11а пластинчатой пружины 9, прилегает своей внутренней стороной к несущей пластине 4 колодки. Таким образом, на несущую пластину 4 колодки передается сжимающее усилие нажимного участка 11а пластинчатой пружины 9. Эти пояснения относятся, разумеется, и к другой пластинчатой пружине 9.

Кроме того, на фиг. 1а изображена удерживающая колодки скоба 28 (см. также фиг. 8), которая расположена над тормозными колодками 3 в поперечном направлении проема 41 или в направлении оси 2а вращения тормозного диска между схватывающим участком 1а и спинкой 1b суппорта и закреплена на них. Удерживающая колодки скоба 28 давит здесь участками своей нижней стороны на зажимные элементы 7а и, тем самым, на удерживающие колодки пружины 7, в результате чего тормозные колодки 3 удерживаются в своих шахтах.

Одной стороной каждая пластинчатая пружина 9 аксиально фиксирована на скобе 12, закрепленной на тормозном щите 6, причем обе пластинчатые пружины 9 расположены на расстоянии друг от друга. Для осевой фиксации на скобе 12 предусмотрены фиксаторы 13, зажимающие между собой концы пластинчатых пружин 9.

При схватывании тормозных колодок 3 пластинчатые пружины 9 соответственно деформируются, создавая натяжение, так что после отпускания тормоза тормозные колодки 3 за счет созданной силы пружин равномерно отводятся из своего положения торможения.

На фиг. 2 изображен другой пример осуществления изобретения, в котором разжимное устройство 8 образовано пружинящей скобой 14, преимущественно из пружинной проволоки. При этом в каждой концевой зоне несущей пластины 4 колодки на обращенной к удерживающим колодки пружинам 7 стороне с возможностью поворота прочно удерживается такая пружинящая скоба 14, для чего на несущей пластине 4 колодки расположен подвес 15, в котором со смещением по отношению друг к другу и с возможностью проворачивания удерживаются концы пружинящей скобы 14, если рассматривать радиально к тормозному диску 2.

На фиг. 2 подвес 15 имеет для каждого конца пружинящей скобы 14 прямоугольный опорный участок 151, 152, которые соединены соединением 150 таким образом, что опорный участок 151 выдается от соединения 150 вверх, а опорный участок 152 – вниз.

Подвес 15 может быть выполнен, например, за одно целое с несущей пластиной 4 колодки, например за счет механической обработки. Возможно также, чтобы подвес 15 был закреплен на несущей пластине 4 колодки.

Подвес 15 может быть также, например, прямоугольной пластиной, подробно описанной ниже (фиг. 24).

Пружинящая скоба 14 прилегает к соответствующему клыку тормозного щита 6, а именно на противоположной тормозному диску 2 стороне, так что при схватывании тормозных колодок 3 пружинящие скобы 14 деформируются с натягом. При отпускании тормоза тормозные колодки 3 отводятся за счет пружинящей силы пружинящих скоб 14 против направления своего схватывания сопоставимо с примером на фиг. 1.

На фиг. 3 изображен другой пример выполнения разжимного устройства 8, причем здесь тормозной суппорт не показан.

Это разжимное устройство 8 состоит из двух присоединенных к противоположным друг другу сторонам тормозного щита 6 плоских пружин 17, каждая из которых несет на своих обращенных друг к другу свободных концах два ножничных звена 16, одно из которых поворотно закреплено на тормозной колодке со стороны действия, а другое – на тормозной колодке 3 со стороны реакции.

Прикладываемое для разжима пружинящее усилие достигается в этом примере за счет плоских пружин 17, которые при схватывании тормозных колодок 3 выгибаются радиально наружу, а при отпускании тормоза распрямляются в соответствии с пружинящим действием при одновременном распрямлении присоединенных ножничных звеньев 16 и разжиме тормозных колодок 3.

На фиг. 4 изображен другой вариант разжимного устройства 8, имеющего два перекрещивающихся пружинящих колена 18, которые шарнирно закреплены на удерживающей дуге 21. Последняя в сравнении с закреплением плоских пружин 17 на тормозном щите 6 также удерживается на соединенных с ним скобах 12 и охватывает сверху тормозной диск 2 по отношению к его толщине на части его периферии посередине. Удерживающая дуга не является удерживающей колодки скобой 28.

Согнутые концы перекрещивающихся пружинящих колен 18 прилегают к упорам 19 несущих пластин 4 колодок, так что эти ножницеобразные конструкции разжимаются при схватывании тормоза, т.е. при осевом расхождении тормозных колодок 3. При этом пружинящие колена 18 закреплены на удерживающей дуге 21, так что пружинящие колена 18 при схватывании тормозных колодок 3 натягиваются, а после отпускания тормоза тормозные колодки 3 за счет этого натяжения разжимаются.

На фиг. 5 изображено разжимное устройство 8, состоящее из двух идентичных пружинящих плеч 20, которые соединены между собой в средней зоне в продольном направлении проема 41 и с удерживающей дугой 21, закрепленной посредством скоб 12 на тормозном щите 6.

При этом пружинящие плечи 20 прилегают к двум противоположным друг другу концевым зонам несущей пластины 4 колодки, а именно в выступающей на верхней стороне краевой зоне. Концы пружинящих плеч 20 также согнуты, так что скольжение по поверхности несущей пластины колодки при схватывании и отпускании тормоза возможно без проблем. При этом за счет возникающего при схватывании натяжения возможен разжим тормозных колодок 3 после отпускания тормоза.

На фиг. 6 каждое разжимное устройство 8 состоит из соединенного со скобой 12 с возможностью вращения упорного колена 22, которое в виде петли выполнено из пружинной проволоки и которое, как и пружинящие плечи 20 на фиг. 5, прилегает к краевой зоне соответствующей несущей пластины 4 колодки, причем оба пружинящих упорных колена 22 каждой стороны прилегают к обращенным друг к другу сторонам несущих пластин 4 колодок.

На фиг. 7 изображен другой вариант осуществления изобретения, который, в основном, сопоставим с вариантом на фиг. 1. Также здесь обращенная к тормозной колодке 3 пластинчатая пружина 9 центрально воздействует на несущую пластину 4 колодки, преимущественно на упор 19, причем для этого пластинчатая пружина 9 снабжена отстоящей упорной скобой 24.

Для центральной настройки обеих пластинчатых пружин 9 по отношению к тормозному диску 2 пластинчатые пружины 9 закреплены аксиально подвижно на обеих противоположных друг другу скобах 12.

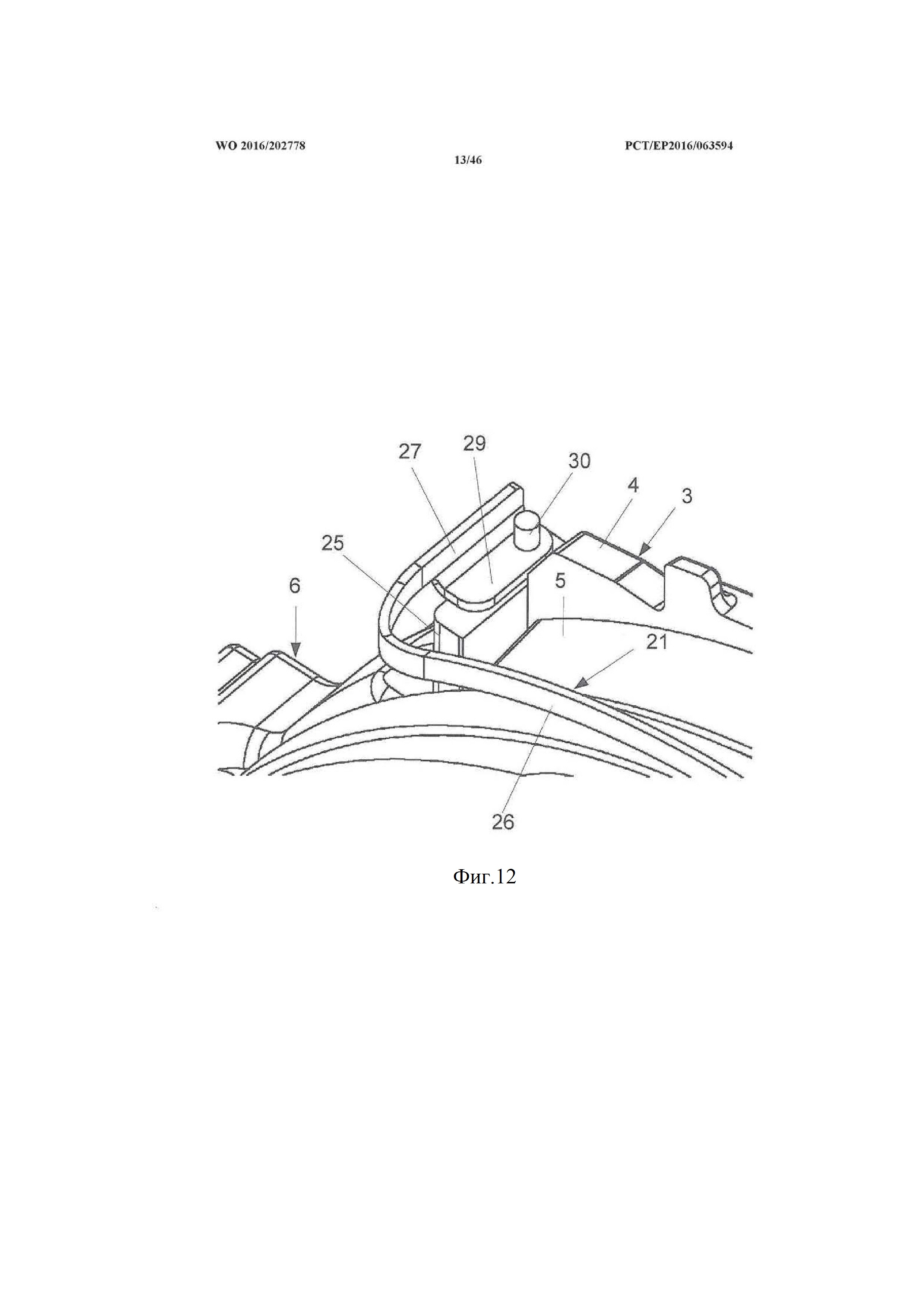

В примере на фиг. 8 удерживающая дуга 21 выполнена С-образной с расположенным посередине по отношению к толщине тормозного диска 2 и проходящим в направлении его периферии средним коленом 26, к которому с обеих сторон примыкают отогнутые концевые колена 27.

На фиг. 9, на которой изображен фрагмент дискового тормозного механизма 100 в сборе, тогда как на фиг. 8 изображен лишь тормозной щит 6 со вставленными тормозными колодками 3, и на фиг. 10 хорошо видно, что концевые колена 27 на обращенных друг к другу сторонах снабжены лапками 29, на которых удерживаются цапфы 30, входящие в отверстия 25а (фиг. 26) клыков 25 тормозного щита.

При этом удерживающая дуга 21 образует центрирующее устройство для тормозного суппорта 1, поскольку тормозной щит 6, на котором закреплена удерживающая дуга 21, образует неподвижную деталь, с возможностью перемещения относительно которой установлен тормозной суппорт 1, так что после отпускания тормоза и разжима разжимного устройства 8, т.е. после отвода тормозных колодок 3, тормозной суппорт 1 направляется в центрированное положение.

На фиг. 10 отдельно изображены тормозные колодки 3 с разжимным устройством 8 и удерживающей дугой 21.

На фиг. 9, 10 далее видно, что удерживаемая на тормозном суппорте 1 несущая колодки скоба 28 опирается на удерживающие колодки пружины 7 и прижимает и натягивает удерживающую дугу 21.

Как видно на фиг. 10, пружинящие плечи 20 разжимного устройства 8 прочно соединены между собой в средней зоне в соответствии с фиг. 5.

На фиг. 9, 10 далее видно, что пружинящие плечи 20 имеют на своих свободных концах опорные колена 31, которые опираются на соответствующие удерживающим колодки пружинам 7 края несущих пластин 4 колодок и которые предотвращают ослабление пружинящих плеч 20 от их прилегания к соответствующей несущей пластине 4 колодки в случае тряски в режиме движения. При этом опорные колена 31 натяжены между удерживающими колодки пружинами 7 и соответствующей несущей пластиной 4 колодки, причем несущая пластина 4 колодки имеет вырез (не показан), через который проходит опорное колено 31. Это предотвращает опрокидывание пружинящих плеч 20.

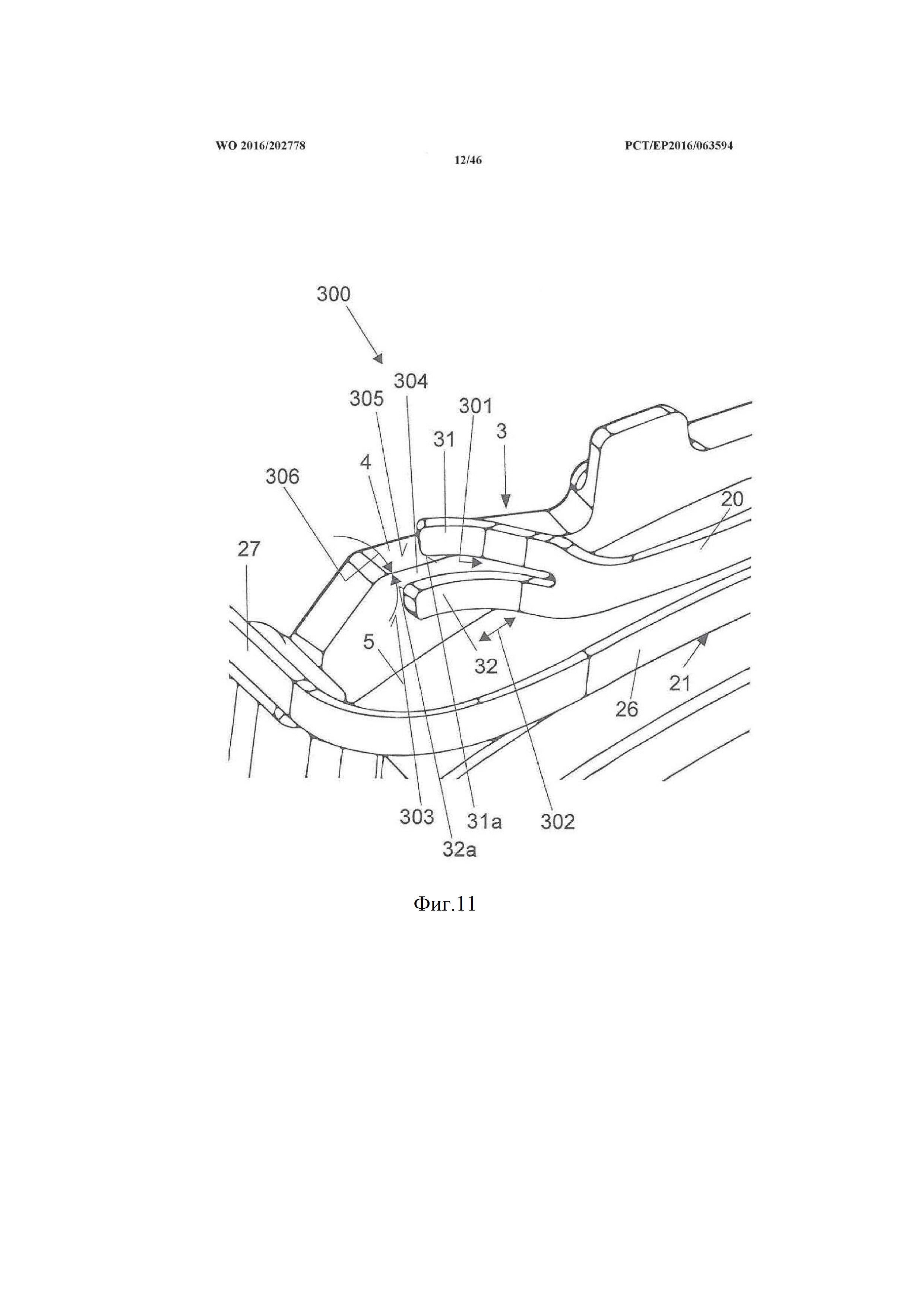

Это показано в увеличенном виде на фиг. 11, на которой также изображено отформованное на пружинящем плече 20 искривленное прижимное колено 32 пружинящего конца 300, которое прилегает к обращенной к фрикционной накладке 5 краевой поверхности несущей пластины 4 колодки и, как уже сказано, образует предохранитель от опрокидывания. Кроме того, предотвращается биение фрикционной накладки 5 о пружинящее плечо 20. При этом опорное колено 31, опирающееся на обращенную от тормозного щита 6 узкую сторону несущей пластины 4 колодки, и прижимное колено 32 образуют зубцы вилки с прорезью 301. Как уже сказано, пружинящий конец 300 пружинящего плеча 20 в зоне прилегания к несущей пластине 4 колодки, т.е. прижимное колено 32, выполнен выпуклым в направлении несущей пластины 4 колодки, чтобы обеспечить таким образом беспрепятственное скольжение по несущей пластине 4 колодки.

Опорное колено 31 пружинящего конца 300 опирается опорным участком 31а своей обращенной к прорези 301 нижней стороны к опорной поверхности 305 верхней стороны несущей пластины 4 колодки. Прижимное колено 32 упорным участком 32а, направленным к несущей пластине 4 колодки, находится в контакте с поверхностью 303 прилегания несущей пластины 4 колодки. Поверхность 303 прилегания находится на той стороне несущей пластины 4 колодки, на которой расположена фрикционная накладка 5. При этом поверхность 303 прилегания расположена над фрикционной накладкой 5 в угловой зоне несущей пластины 4 колодки.

Опорная поверхность 305 на верхней стороне несущей пластины 4 колодки может быть расположена под углом 306 к воображаемой горизонтали со значением в диапазоне, например, 5-15°.

Опорная поверхность 305 образует направляющую для опорного колена 31 пружинящего конца 300 пружинящего плеча 20 при его движениях в направлениях 302 (например, вследствие компенсации износа) и упор для него в направлении верхней стороны несущей пластины 4 колодки.

Кроме того, контакт между опорной поверхностью 305 несущей пластины 4 колодки и опорным коленом 31 пружинящего конца 300 пружинящего плеча 20 образует амортизатор тормозной колодки 3 в радиальном направлении. Кроме того, несущая пластина 4 тормозной колодки 3 и, тем самым, сама тормозная колодка 3 за счет этих контактов с опорными коленами 31 пружинящих концов 300 вдавливаются вниз в свою шахту и амортизируются. Если разжимное устройство 8, как показано на фиг. 1а, фиксировано удерживающей колодки скобой 28, то при определенных условиях также тормозные колодки 3 могут быть выполнены без удерживающих их пружин 7.

Поверхность 303 прилегания образует направляющую для прижимного колена 32 пружинящего конца 300 пружинящего плеча 20 при его движениях в направлениях 302 (например, вследствие компенсации износа) и упор для него в направлении несущей пластины 4 колодки параллельно оси 2а вращения тормозного диска.

В одном варианте (не показан) поверхность 303 прилегания может выдаваться от несущей пластины 4 колодки или может быть выполнена в несущей пластине 4 колодки, например в виде паза.

Поверхность 303 прилегания и опорная поверхность 305 могут быть в качестве направляющих поверхностей обработаны особой поверхностной обработкой, например, шлифованы, чтобы обеспечить небольшое сопротивление трения.

Кроме того, возможно, чтобы был предусмотрен выступ 304, который выдается от несущей пластины 4 колодки к пружинящему концу 300 в прорезь 301. Выступ образует дополнительную направляющую для пружинящего конца 300.

На фиг. 12 в увеличенном виде изображен фрагмент удерживающей дуги 21 в зоне размещения на клыке 25 тормозного щита, причем лапка 29 прилегает к плоской торцевой стороне клыка 25 тормозного щита. Цапфа 30 может быть выполнена в виде заклепки и вставлена в отверстие 25а клыка 25 тормозного щита (фиг. 26). Возможно также, чтобы цапфа 30 была отформована на клыке 25 тормозного щита или в качестве отдельной детали уже была заранее прочно вставлена.

На фиг. 13 разжимное устройство 8 из фиг. 8-13 изображено в качестве подробности. На свободных концах пружинящих плеч 20 здесь выполнены пружинящие концы 300 в виде согнутых прижимных колен 32. Они имеют уже изображенные на фиг. 11 упорные участки 32а. Кроме того, прижимные колена 32 снабжены здесь на своих нижних сторонах опорным участком 32b, который для контакта опирания, как это поясняется ниже, снабжен подходящей фактурой поверхности с низким коэффициентом трения.

На фиг. 13а в увеличенном виде изображен частичный вид концевой зоны несущей пластины 4 тормозной колодки 3 вместе с таким прижимным коленом 32. Тормозная колодка 3 вставлена в свою шахту между двумя клыками 25 тормозного щита, из которых здесь показан только один. На этом клыке 25 тормозного щита, как описано выше в связи с фиг. 12, расположено концевое колено 27 удерживающей дуги 21.

Концевая зона несущей пластины 4 колодки снабжена здесь опорным участком 44, который выполнен в несущей пластине 4 колодки, например за счет механической обработки. Опорный участок 44 имеет поверхность 45 прилегания и опорную поверхность 46. Кроме того, за счет этой механической обработки можно заметно улучшить поле допусков. Так, расстояния от середины тормозного диска 2 или среднего колена и поверхности воздействия на несущей пластине 4 колодки/тормозном суппорте 1 со стороны схватывания и со стороны нажима могут поддерживаться довольно постоянными.

Поверхность 45 прилегания проходит параллельно боковой поверхности несущей пластины 4 колодки, снабженной фрикционной накладкой 5, причем поверхность 45 прилегания отстоит от этой боковой поверхности в направлении оси 2а вращения тормозного диска, т.е. аксиально, за счет осевой глубины опорной поверхности 46.

Прижимное колено расположено на опорном участке 44 и своим упорным участком находится в контакте с поверхностью 45 прилегания. В то же время прижимное колено своим опорным участком 32b опирается на опорную поверхность 46. Таким образом, прижимное колено при своем движении за счет контакта с опорным участком 44 направляется им. Поверхность 45 прилегания и опорная поверхность 46 за счет обработки могут иметь для этого движения особые фрикционные свойства.

Кроме того, несущая пластина 4 тормозной колодки 3 и, тем самым, сама тормозная колодка 3 за счет этих контактов с прижимными коленами 32 пружинящих концов 300 вдавливаются вниз в свою шахту и амортизируются. Если разжимное устройство 8, как показано на фиг. 1а, фиксировано удерживающей колодки скобой 28, то при определенных условиях также тормозные колодки 3 могут быть выполнены без удерживающих их пружин 7.

На фиг. 14 в увеличенном виде изображен фрагмент зоны присоединения удерживающей дуги 21 к клыку 25 тормозного щита. В качестве предохранителя от опрокидывания предусмотрена задерживающая пластина 40, которая закреплена на среднем колене 26 и к которой прилегает удерживающая колодки скоба 28.

В отличие от примера на фиг. 13, лапка 29 не отогнута относительно концевого колена 27, а образована им за счет соответствующей формы удерживающей дуги 21.

Сопоставимый с ним вариант изображен на фиг. 15, где фиксация концевого колена 27 и лапки 29 происходит посредством гайки 33, которая навинчена на резьбовую цапфу клыка 25 тормозного щита и удерживает на нем лапку 29.

На фиг. 16 противоположно концевому колену 27 удерживающей дуги 21 отогнута опорная лапка 34, которая опирается на торцевую сторону клыка 25 тормозного щита и сопоставимо с опорным коленом 31 на фиг. 11 образует радиальный предохранитель для удерживающей дуги 21 и, тем самым, для разжимного устройства 8.

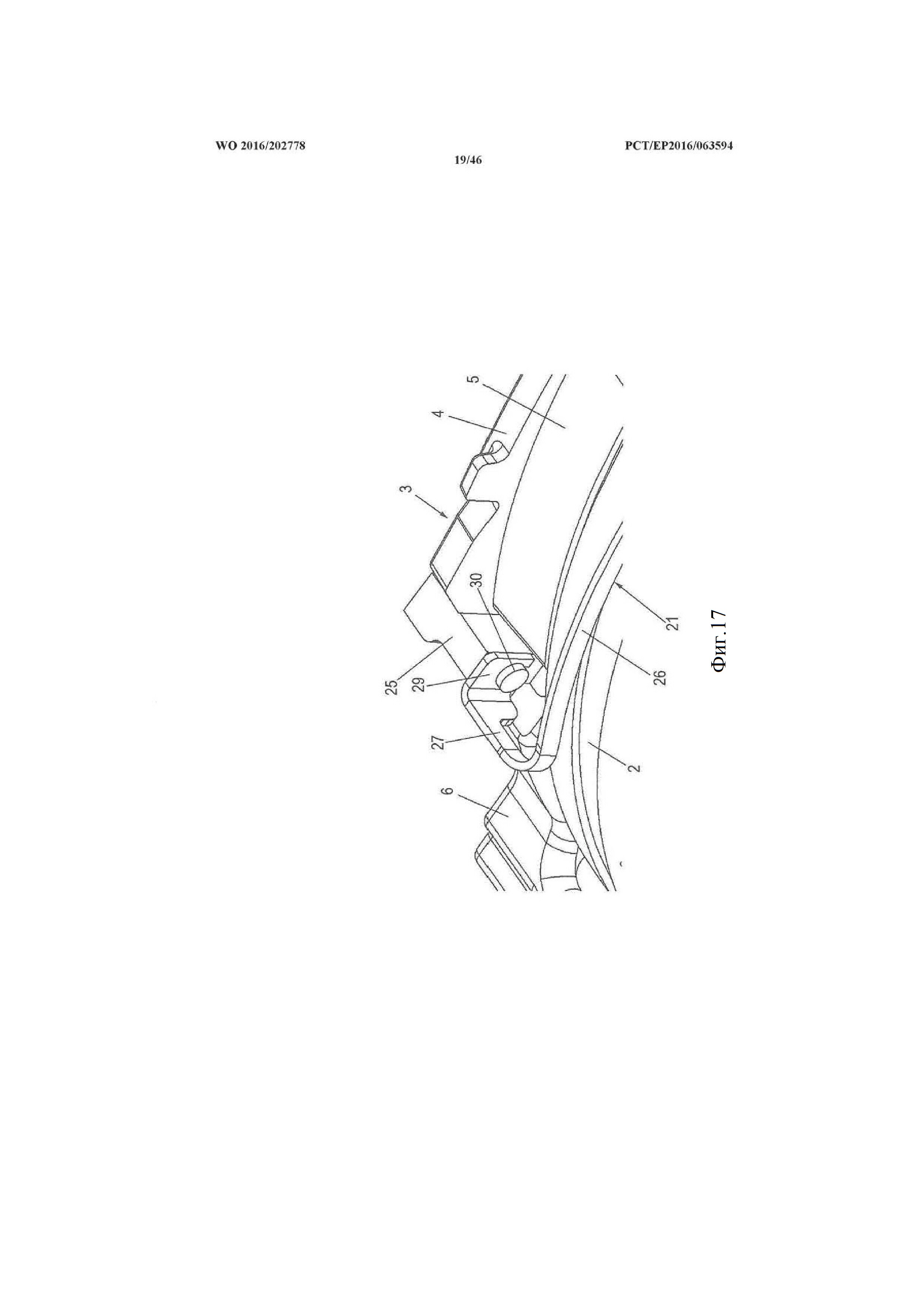

Другой вариант крепления удерживающей дуги 21 на клыке 25 тормозного щита виден на фиг. 17, на которой в увеличенном виде изображен фрагмент соответствующей зоны тормозного щита 6.

Здесь концевое колено 27 отогнуто на конце приблизительно параллельно среднему колену 26 и надето на закрепленную в клыке 25 тормозного щита цапфу 30.

На фиг. 18 изображен вариант разжимного устройства 8, где пружинящие плечи 20, из которых показан концевой участок одного пружинящего плеча 20, выполняет, с одной стороны, функцию удерживающей дуги 21, а, с другой стороны, – функцию разжима.

Для этого пружинящее плечо 20 выполнено в своей концевой зоне в продольном направлении раздвоенным с образованием пружинящего колена 38 и присоединительного колена 37. При этом снабженное отформованной на конце уголковой лапкой 39 пружинящее колено 38 выполняет разжимную функцию, т.е. оно при обусловленном торможением смещении тормозной колодки 3 напрягается против пружинящего усилия, а после отпускания тормоза давит на тормозную колодку 3 в ее конечное положение, причем уголковая лапка прилегает к несущей пластине 4 колодки как в направлении натяжения, так и в радиальном направлении, т.е. к верхней кромке несущей пластины 4 колодки.

Уголковая лапка 39 аналогично варианту на фиг. 11 разделена на два разных колена – опорное колено 39а и перпендикулярное ему прижимное колено 39b. Однако в этом примере оба колена выполнены не отдельными, а соединенными между собой в виде уголковой лапки 39. Опорное колено 39а находится в контакте в радиальном направлении к оси 2а вращения тормозного диска с опорной поверхностью 46, причем прижимное колено 39b находится в контакте в осевом направлении параллельно оси 2а вращения тормозного диска с поверхностью 45 прилегания.

Присоединительное колено 37, напротив, снабжена на конце лапкой 29 с цапфой 30, которая вставлена в отверстие 25а клыка 25 тормозного щита (фиг. 26), чтобы, как описано, обеспечить центрирование тормозного суппорта 1 по окончании процесса торможения.

На фиг. 19 изображена средняя зона разжимного устройства 8 в другом варианте, в котором пружинящие плечи 20 образованы двумя перекрещивающимися отдельными пружинами, прочно соединенными между собой в средней зоне. При этом одно пружинящее плечо 20 одной отдельной пружины прилегает к несущей пластине 4 колодки, а другое пружинящее плечо этой отдельной пружины – к другой противоположной несущей пластине 4 колодки, как и пружинящие плечи 20 другой отдельной пружины.

Сопоставимое с фиг. 5 крепление скобы 12 изображено на фиг. 20. Однако здесь отсутствует фиксатор 13 для удержания удерживающей дуги 21. Вместо этого удерживающая дуга 21 аксиально удерживается на скобе 12, в частности, за счет фрикционного замыкания, однако возможно также за счет геометрического замыкания. В остальном скоба 12 вставлена в отверстия 25а противоположных друг другу клыков 25 тормозного щита.

Отличающаяся от этого конструкция представлена на фиг. 21, на которой в увеличенном виде изображен фрагмент крепления удерживающей дуги 21.

При этом скоба 12 выполнена в виде прямой штанги и закреплена одной стороной на удерживающей дуге 21, концевое колено 27 которой соосно примыкает к среднему колену 26, причем концевое колено 27 имеет раздвоенный конец, который охватывает сверху штифт 35, заделанный в клык 25 тормозного щита.

На фиг. 22 также в увеличенном виде изображен фрагмент в зоне клыка 25 тормозного щита, где к пружинящему плечу 20 разжимного устройства 8 примыкает опорная лапка 34, которая прилегает к опорной поверхности 36 клыка 25 тормозного щита и опирается, с одной стороны, в радиальном направлении к тормозному диску 2, а с другой стороны, – в осевом направлении к нему.

Сопоставимо с вариантом на фиг. 2 на фиг. 23, 24 изображены варианты разжимного устройства 8, которое состоит из пружинящей скобы 14 и упорного колена 22, причем оба вставлены крепежным концом 14а, 22а в подвес 15, закрепленный на несущей пластине 4 колодки.

При этом пружинящая скоба 14 и упорное колено 22 закреплены на подвесе 15 со смещением по отношению друг к другу и с противоположных сторон и опираются, с другой стороны, на тормозной щит 6, а именно в примере на фиг. 23 под несущей пластиной 4 колодки, а в варианте на фиг. 24 – на клыке 25 тормозного щита.

Подвес 15 выполнен в виде продолговатой прямоугольной пластины с двумя продольными сторонами 15а, 15b. Здесь два диагонально противоположных конца скруглены. Крепежный конец 14а пружинящей скобы 14 соединен внецентренно справа с подвесом 15 на его верхней узкой продольной стороне 15а, а крепежный конец 22а упорного колена 22 соединен внецентренно слева с подвесом 15 на его нижней другой узкой продольной стороне 15b.

Другие концы пружинящей скобы 14 и упорного колена 22 сходятся наискось друг к другу и прочно соединены соединительной дугой 220.

Пластина подвеса 15 снабжена здесь двумя крепежными отверстиями 15с для крепления, например винтами или заклепками.

На фиг. 25 изображен другой пример, который аналогичен изображенному на фиг. 8-11, однако с некоторыми отличиями.

Удерживающая дуга 21 и пружинящие плечи 20 выполнены здесь за одно целое, например в виде штампованной гнутой детали, и прочно соединены в средней зоне общим базовым участком 42. Последний лежит в виртуальной середине проема 41 в плоскости, проходящей тангенциально к тормозному диску 2.

От этого базового участка 42 средние колена 26 удерживающей дуги 21 проходят в обе стороны согнутыми вниз над тормозным диском 2, как в примере на фиг. 4, в виде плоских полосовых участков почти до тяг 1с, которые с боков ограничивают проем 41. В этих местах оба средних колена 26 отогнуты к схватывающему участку 1а тормозного суппорта 1 и переходят в концевые колена 27.

Каждое концевое колено 27 содержит лапку 29 с цапфой 30 аналогично примеру на фиг. 8, однако с тем отличием, что лапка 29 не расширяется. Каждое концевое колено 27 проходит со своей лапкой 29 в одной плоскости таким образом, что лапка 29 опирается на соответствующий клык 25 тормозного щита. При этом цапфа 30 размещается в отверстии 25а (как на фиг. 26) и крепится на клыке 25 тормозного щита. Это относится, разумеется, к обеим сторонам и к обоим клыкам 25 тормозного щита.

Далее базовый участок 42 имеет на обеих своих продольных сторонах по одному загнутому вниз примерно под 90° к тормозному диску 2 соединительному участку 42. Каждый соединительный участок 43 соединяет на каждой продольной стороне базового участка 42 два пружинящих плеча 20 с базовым участком 42 параллельно воображаемой продольной средней линии проема 41 таким образом, что возникает расположение аналогично фиг. 8. При этом каждый соединительный участок 43 проходит в плоскости, расположенной примерно под 90° к плоскости базового участка 42, и, в основном, параллельно плоскости тормозного диска 2.

Пружинящие концы 300 пружинящих плеч 20 выполнены, как это изображено на фиг. 8, 11 и описано со ссылкой на них.

На фиг. 26 изображен другой пример, в котором удерживающая дуга 21 выполнена проволочной и имеет, например, круглое сечение.

Удерживающая дуга 21 включает в себя центральный участок 26а в средней зоне проема 41. К центральному участку 26а с каждой стороны примыкает среднее колено 26, которое по дуге в направлении схватывающего участка 1а проходит за счет концевого колена 27 к соответствующему клыку 25 тормозного щита. Каждое концевое колено 27 загнуто вниз примерно под 90° в крепежный участок 27а. Каждый крепежный участок 27а закреплен в отверстии 25а каждого клыка 25 тормозного щита шахты тормозной колодки 3 со стороны действия и образует, тем самым, держатель удерживающей дуги 21 с разжимным устройством 8 в тормозном щите 6.

Пружинящие плечи 20 соединены здесь попарно соединительным участком 200 не в продольном направлении проема 41, а в поперечном направлении. Каждый соединительный участок 200 расширяется вниз в радиальном направлении к оси 2а вращения тормозного диска и имеет выемку 201. Каждая выемка 201 соответствует внешнему контуру удерживающей дуги 21 и имеет здесь полукруглое сечение, открытое вверх для размещения удерживающей дуги 21. Соединительные участки 200 расположенных попарно пружинящих плеч 20 расположены на расстоянии 203 на центральном участке 26а удерживающей дуги 21, причем середина центрального участка 26а придана виртуальной середине проема 41 и образует середину расстояния 203. Размер расстояния 203 соответствует здесь приблизительно четверти продольной протяженности проема 41. Размер расстояния 203 может лежать, например, в диапазоне 30-50% продольной протяженности проема 41 либо симметрично виртуальной середине проема 41, либо без отношения к виртуальной середине проема 41. Пружинящие плечи 20 могут быть соединены с удерживающей дугой 21, например, сваркой, спрессовыванием или обоими методами.

Пружинящие плечи 20 и их соединительные участки 200 выполнены, например, за одно целое в виде штампованных гнутых деталей из полосовой пружинной стали.

В примере на фиг. 27 удерживающая дуга 21 выполнена, как в примере на фиг. 26. Однако здесь попарно расположенные в поперечном направлении проема 41 пружинящие плечи 20, включая их соединительные участки 200, выполнены проволочными. Соединительные участки 200 согнуты так, что они образуют посадочные места для удерживающей дуги 21. Вверху пружинящие плечи 20 фиксированы удерживающей дугой 21, на которую, в свою очередь, вниз давит удерживающая колодки скоба 28. По мере износа колодок соединительные участки 200 сходятся в направлении середины.

Концы пружинящих плеч 20 выполнены соответственно в виде загнутого вниз крепежного участка 20а. Каждый крепежный участок 20а расположен в приемном отверстии 4а в каждой концевой зоне несущей пластины 4 колодки с верхней стороны. Таким образом, разжимное устройство 8 передает свои разжимные усилия между каждым крепежным участком 20а в соответствующем приемном отверстии 4а на несущие пластины 4 колодок.

На фиг. 28 изображен пример, в котором удерживающая дуга 21, как в примерах на фиг. 26, 27, выполнена С-образной. Пружинящие плечи 20 имеют пружинящие концы на фиг. 11. Кроме того, пружинящие плечи 20 расположены попарно в поперечном направлении проема 41. Каждая пара пружинящих плеч 20 соединена на своих других концах колпаковым соединителем 202.

Каждый колпаковый соединитель 202 имеет направленное вниз к тормозному диску 2 приемное отверстие в продольном направлении центрального участка 26а удерживающей дуги 21, которое соответствует внешнему контуру центрального участка 26а.

Попарно соединенные колпаковым соединителем 202 пружинящие плечи 20 расположены своим колпаковым соединителем 202 на центральном участке 26а. Чтобы фиксировать оба пружинящих плеча 20 или разжимных элемента на удерживающей дуге 21, предусмотрены два хомута, которые состоят из двух получаш и со смещением по отношению друг к другу зажимают разжимные элементы с удерживающей дугой 21. Чтобы обеспечить расстояние 203, между деталями дополнительно поставлены еще сварные точки. Дополнительно хомуты служат распорками между удерживающей дугой 21 и пружинящими плечами 20. Это требуется в варианте на фиг. 28, поскольку закаленное пружинящее плечо 20 нельзя уложить с таким маленьким радиусом на удерживающую дугу 21.

На фиг. 29 изображен дисковый тормозной механизм 100 в перспективном виде с тормозным диском 2 и его осью 2а вращения.

Круговая стрелка вокруг оси 2а вращения тормозного диска обозначает направление главного вращения для движения вперед транспортного средства, на котором установлен дисковый тормозной механизм 10. По отношению к направлению главного вращения тормозного диска 2 на дисковом тормозном механизме 10 образованы входная сторона ES и напротив выходная сторона AS. В соответствии с этим клыки 25 тормозного щита называются на входной стороне ES клыками 25 с входной стороны, а на выходной стороне AS – клыками 25 с выходной стороны.

В этом примере разжимное устройство 8 выполнено, в основном, как в примере на фиг. 28. Однако отличие от примера на фиг. 28 заключается в том, что на фиг. 29 колпаковые соединители 202 соединены с обеих сторон удерживающей дуги 21 продольным соединителем 202а. Кроме того, в этом варианте отсутствуют хомуты. В противоположность фиг. 28 разжимное устройство 8 состоит из одной детали с четырьмя пружинящими плечами 20.

В предпочтительных вариантах длина пружинящих плеч 20 в продольном направлении проема 41 составляет 60-95% длины шахты для колодки, в частности предпочтительно 70-80%. Под длиной шахты для колодки следует понимать расстояние между соответствующими клыками 25 тормозного щита.

Разжимное устройство 8 состоит из двух разжимных элементов, соединенных между собой в продольном направлении. Оба разжимных элемента соединены между собой посередине (по отношению к клыкам 25 тормозного щита). Таким образом, можно в узком диапазоне допусков обеспечить одинаковые силы пружин как с входной, так и с выходной стороны. Разные силы пружин между выходной стороной AS и входной стороной ES, которые могут привести к косому износу, минимизируются за счет одностороннего воздействия одного пружинящего плеча 20 на каждую тормозную колодку. Перемычка между обоими разжимными элементами может быть соединена с удерживающей дугой 21 сварным швом.

Равномерное приложение силы пружинящими плечами 20 со стороны действия и со стороны реакции или на стороне схватывающего участка 1а (сторона нажима) и на стороне спинки 1b суппорта (сторона суппорта) может быть реализовано за счет гибкой настройки перемычки, т.е. удерживающей дуги 21. Кроме того, за счет гибкой перемычки можно компенсировать небольшие геометрические неправильные положения тормозного диска 2, фрикционной накладки 5 и несущей пластины 4 колодки.

За счет перемычки разжимное устройство 8 может быть легко позиционировано в качестве активного возвратного устройства (ACR) и прижато удерживающей колодки скобой 28. Предпочтительно при замене колодок разжимное устройство 8 может быть без проблем извлечено и заодно заменено.

За счет использования всей длины шахт для колодок между клыками 25 тормозного щита разжимные элементы или пружинящие плечи 20 могут использоваться с очень малой жесткостью пружин, чтобы при износе колодок прикладывать, в основном, постоянные усилия. За счет длинных ходов пружин разжимные элементы могут быть терпимыми в отношении сил пружин. Ходы пружин приводят к постоянной жесткости пружин с малыми допусками.

В одном варианте могут использоваться только две пружины.

Разжимные элементы, т.е. пружинящие плечи 20, могут быть выполнены из недорогих и геометрически гибких листов.

За счет смещения с разными центрами вращения может быть реализована более низкая жесткость пружин (фиг. 2, 23, 24). Предпочтительно требуется лишь небольшое число витков.

На фиг. 30 изображен перспективный вид еще одного примера выполнения дискового тормозного механизма 100. На фиг. 31 изображен перспективный вид разжимного устройства 8 примера выполнения дискового тормозного механизма 100 из фиг. 30. Увеличенные виды разжимного устройства 8 из фиг. 31 изображены на фиг. 32, 33.

Этот другой пример аналогичен примеру из фиг. 28, 29. Поэтому следует пояснить лишь отличия.

Здесь разжимное устройство 8 снабжено продолговатыми крепежными участками 20а пружинящих концов 300 пружинящих плеч 20. Эти крепежные участки 20а выполнены в своем продольном направлении с прорезью 48, которая служит направляющим участком для пружинящих концов 300 разжимного устройства 8.

В собранном состоянии дискового тормозного механизма 100 крепежные участки 20а со своими прорезями 48 находятся во взаимодействии соответственно со штифтом 47, как хорошо видно, например, на фиг. 32. При этом наружная поверхность штифта 47 имеет поверхность прилегания несущей пластины 4 колодки. На каждом конце несущей пластины 4 колодки штифт 47 прочно соединен с несущей пластиной 4 колодки, например, вставлен в отверстие. При этом выступающий от несущей пластины 4 колодки конец штифта 47 проходит через соответствующую прорезь 48 крепежного участка 20а пружинящего конца 300 разжимного устройства 8. Средние оси штифтов 47 проходят параллельно друг другу и перпендикулярно оси 2а вращения тормозного диска. Прорези 48 обеспечивают относительные движения между пружинящими плечами 20 разжимного устройства 8 и тормозными колодками 3, которые перемещаются в направлении оси 2а вращения тормозного диска. Пружинящие силы пружинящих плеч 20 позволяют отделить тормозные колодки 3 после торможения от тормозного диска 2 и отвести их, как уже описано выше. Отверстие для штифта 47 расположено очень точно относительно середины тормозного диска 2. К этому относятся также приведенные выше замечания по допуску в связи с фиг. 13а.

Крепежные участки 20а опираются на опорную поверхность 4с соответствующей несущей пластины 4 колодки. Опорные поверхности 4с проходят тангенциально к тормозному диску 2 и лежат на каждую тормозную колодку 3 в одной плоскости.

Выполнение разжимного устройства 8 изображено на фиг. 31.

Разжимное устройство 8 включает в себя два разжимных элемента соответственно с двумя пружинящими плечами 20, хомут и удерживающую дугу 21.

Колпаковые соединители 202 соединены с обеих сторон с соединительным участком 20b, который образует продолжение пружинящих плеч 20 и по типу втулки загнут вокруг центрального участка 26а удерживающей дуги 21. Таким образом, каждый колпаковый соединитель 202 вместе с двумя соответствующими пружинящими плечами 20 и установлен на центральном участке 26 удерживающей дуги 21 с возможностью вращения, причем пружинящие плечи 20 соединены между собой колпаковым соединителем 202.

Хомут имеет перемычку, которая здесь называется продольным соединителем 202а, четыре накидные лапки в качестве предохранительных элементов 26с и четыре прижима в виде расширений 26b, которые должны прижимать пружинящие плечи 20 к несущим пластинам 4 колодок.

Расширения 26b опираются с обеих сторон на переходе центрального участка 26а к среднему колену 26 удерживающей дуги 21 к соединительным участкам 20b пружинящих плеч 20. Таким образом, расширения 26b предотвращают приподнятие колпаковых соединителей 20с от центрального участка 26а. В то же время расширения 26b образуют осевой упор для колпаковых соединителей 20с с закрепленными на них пружинящими плечами 20 в направлении продольной оси центрального участка 26а наружу, т.е. соответственно от середины проема 41 наружу к тягам 1с (фиг. 30, 33).

Каждые два соединительных участка 20b пружинящих плеч 20 направлены своими свободными концами к середине проема 41 и соединены соответственно с предохранительным элементом 26с в своих концевых зонах. Предохранительный элемент 26с состоит из двух накидных лапок, фиксированных одним концом в пазах 26d в концевых зонах соединительных участков 20b. Предохранительные элементы 26с образуют дополнительный предохранитель колпакового соединителя 20с от отделения от центрального участка 26а.

В противоположность варианту на фиг. 30 здесь вместо четырех хомутов требуется только один хомут. Натяжение разжимных элементов обеспечивается накидными лапками в качестве предохранительных элементов 26с хомута, которые при монтаже загибаются и входят в паз 26d. Таким образом, разжимной элемент фиксируется, чтобы он не скользил в направлении середины и не опрокинулся на несущую пластину 4 колодки.

За счет того, что перемычка (продольный соединитель 202а) хомута, кроме того, сплошная, хомут не может больше аксиально скользить по удерживающей дуге 21. Поэтому можно отказаться от сварных швов или дополнительных фиксаторов. Дополнительно хомут служит также распоркой (фиг. 28).

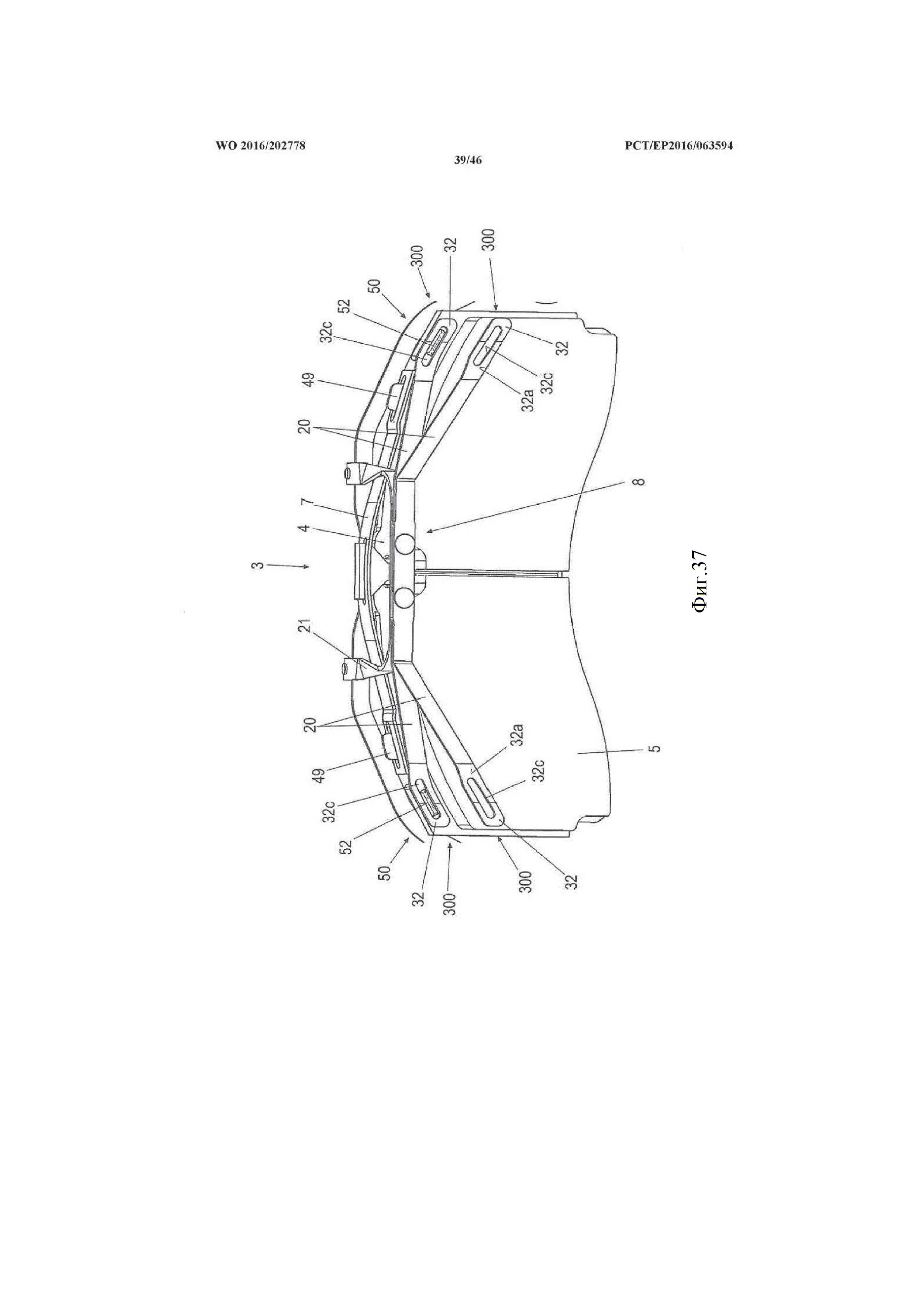

На фиг. 34 изображен перспективный вид другого разжимного устройства 8. На фиг. 35 изображена соответствующая несущая пластина 4 колодки с видом стороны 4b для накладки. На фиг. 36 изображен увеличенный вид прижимного колена 32 с контуром 50.

Выполнение другого разжимного устройства 8 аналогично выполнению на фиг. 5, 13. В отличие от этого здесь пружинящие концы 300 пружинящих плеч 20 имеют каждый прижимное колено 32 с направляющим отверстием 32с. Направляющие отверстия 32с находятся в соответствующем взаимодействии с контуром 50, который выполнен здесь как цилиндрический выступ в виде цапфы 51.

Контур 50 называется здесь мешающим контуром и, например, в виде цапфы 51 прилит к стороне 4b для накладки несущей пластины 4 колодки. Необходимые литейные радиусы 51а могут проходить со смещением в несущую пластину 4 колодки. Цапфа 51 выдается от стороны 4b для накладки в направлении оси 2а вращения тормозного диска. На каждом углу, т.е. между выступом 49 для удержания несущей колодку пружины 7 и боковой кромкой, предусмотрена цапфа 51. Вокруг каждой цапфы 51 расположена поверхность 45 прилегания.

При монтаже прижимные колена 32 своими направляющими участками монтируются над мешающим контуром 50. При этом каждая цапфа 51 проходит через соответствующий направляющий участок прижимного колена 32. Прижимные колена 32 своими упорными участками 32а находятся в контакте с соответствующей поверхностью 45 прилегания несущей пластины 4 колодки.

Таким образом, при приведении в действие дискового тормозного механизма 100 каждый направляющий участок прижимным коленом 32 может перемещаться вбок к цапфе 51, причем направляющие участки направляют каждое пружинящее плечо 20 в радиальном направлении. Однако в радиальном направлении за счет геометрического замыкания в обоих радиальных направлениях предотвращается скольжение пружинящих плеч 20. Благодаря этому вибрации и другие мешающие влияния не могут нарушить функционирование системы.

Направляющие участки выполнены в виде прорезей, причем прорези имеют предпочтительно форму эвольвенты.

Контур 50 может иметь иные формы, нежели мешающий контур. Так, на фиг. 37 изображен перспективный вид варианта разжимного устройства 8 из фиг. 34. На фиг. 38 изображен увеличенный вид прижимного колена 32 с контуром 50, который в этом варианте выполнен в виде призматического выступа 52 с прямоугольным основанием.

На фиг. 34-38 контур 50 выполнен в осевом направлении, т.е. контур 50 выдается от несущей пластины 4 колодки в направлении параллельно оси 2а вращения тормозного диска. Возможно также, чтобы контур 50 был предусмотрен в радиальном и/или тангенциальном направлении по отношению к тормозному диску 2 или его оси 2а вращения.

На фиг. 39 контуры 50 выполнены в виде мешающих контуров в радиальном направлении. Здесь выступы 53 отформованы на каждом верхнем углу несущей пластины 4 колодки на косой опорной поверхности 4с верхней стороны несущей пластины 4 колодки.

На фиг. 40 контуры 50 изображены в тангенциальном направлении. Также здесь выступы 54 отформованы на каждом верхнем углу, однако, на боковой поверхности 4d.

Другой вариант изображен на фиг. 41. В этом варианте контур 50 размещен в виде прямоугольного направляющего выступа 55 под верхней кромкой угловой зоны несущей пластины 4 колодки на ее стороне 4b для накладки. Нижняя сторона направляющего выступа 55 в качестве направляющей поверхности 55а находится в контакте с верхней поверхностью второго упорного участка 32d прижимного колена 32. Направляющая поверхность 55а проходит приблизительно перпендикулярно поверхности 45 прилегания несущей пластины 4 колодки. Прижимное колено 32 не имеет здесь направляющего отверстия 32с, однако своим первым упорным участком 32а (фиг. 13) находится в контакте с поверхностью 45 прилегания. Это контакт в осевом направлении, а, напротив, упорный участок 32d фиксирован в радиальном направлении за счет направляющего выступа 55. Первый упорный участок 32а расположен перпендикулярно второму упорному участку 32d, который простым образом образован верхней боковой поверхностью прижимного колена 32. Упорный участок 32d может, таким образом, перемещаться в боковом направлении относительно направляющего участка.

Кроме того, контур 50 может быть выполнен любой формы, также углубленным или возвышающимся. В случае углубленного контура 50 прижимное колено 32 пружинящего плеча 20 выполняется с подходящим направляющим контуром направляющего участка. Число предусмотренных контуров 50 может варьироваться в зависимости от выполнения.

Контур 50 может образовать также кодирование колодки. Например, тормозная колодка 3 со стороны схватывания может содержать цапфы 51 в качестве контура 50, причем задняя тормозная колодка 3 имеет призматические выступы 52.

На фиг. 42-44 изображены виды другого примера выполнения дискового тормозного механизма с разжимным устройством с дополнительными возвратными элементами.

На фиг. 42 изображен перспективный вид нажимной стороны 4f несущей пластины 4 тормозной колодки 3 со стороны схватывания или внутренней тормозной колодки 3 с возвратным элементом 57. На фиг. 43 изображен разрез в проходящей через ось 2а вращения тормозного диска плоскости дискового тормозного механизма с задней или внешней тормозной колодкой 3 с другим возвратным элементом 62. На фиг. 44 изображен вариант разжимного устройства 8 с размещенными возвратными элементами 66, 67 в разрезе в проходящей через ось 2а вращения тормозного диска плоскости дискового тормозного механизма с тормозными колодками 3.

Нажимная сторона 4f несущей пластины 4 колодки является стороной несущей пластины 4 колодки, которая не несет никакой фрикционной накладки 5 и находится в контакте либо со схватывающим устройством, либо со спинкой 1b суппорта.

Возвратные элементы 57, 62; 66, 67 вызывают поддержку отвода тормозных колодок 3 от тормозного диска 2 по окончании процесса торможения. При этом возвратные элементы 57, 62; 66, 67 одним участком воздействуют в нижней зоне на соответствующую несущую пластину 4 колодки дополнительно к точке/точкам воздействия на верхнюю сторону пружинящих плеч 20, причем они другим участком соединены с неподвижным относительно них участком, например тормозным суппортом 1 и/или тормозным щитом.

Для этого возвратный элемент 57 в выполнении на фиг. 42 закреплен одним участком в нижней зоне несущей пластины 4 колодки на ее нажимной стороне 4f на удерживающем участке 56, который здесь выполнен в виде штырька или цапфообразного выступа. Кроме того, возвратный элемент 57 размещен другим участком в нижней зоне основания 1е (фиг. 29) схватывающего участка 1а тормозного суппорта 1.

Возвратный элемент 57 является здесь пружинящим элементом с центральным участком 58, двумя пружинящими плечами 59, двумя крепежными участками 60 с соответственно U-образной лапкой 61. Центральный участок 58 соединен посередине с удерживающим участком 56 посредством зажимного/когтевого соединения. С каждой стороны центральный участок 58 симметрично переходит в соответствующее пружинящее плечо 59. Пружинящие плечи 59 проходят влево и вправо от центрального участка 58 вдоль нижней зоны несущей пластины 4 колодки и имеют соответствующую ее контуру форму. Конец каждого пружинящего плеча 59 соединен с крепежным участком 60. Каждый крепежный участок 60 имеет такую форму, что дуги U-образных лапок соосны между собой и лежат в тангенциальном направлении к оси 2а вращения тормозного диска. Направленное к основанию 1е колено крепежного участка 60 проходит наружу в виде лапки 61 и расширяется так, что оно имеет крепежное отверстие для фиксации уже имеющимися винтами основания 1е на нем.

Задняя тормозная колодка 3 снабжена дополнительным возвратным элементом 62, как показано на фиг. 43.