Диск для дисковых тормозов - RU2549594C2

Код документа: RU2549594C2

Чертежи

Описание

Настоящая группа изобретений относится к диску для дискового тормоза, в частности, но не исключительно, для применения в автомобильной промышленности.

В частности, настоящая группа изобретений также относится к тормозной пластине для диска дискового тормоза, к чашке диска для дискового тормоза, а также к способу для получения тормозной пластины, способу для изготовления диска для дискового тормоза и к устройству для производства диска для дискового тормоза.

Как известно, диски для дискового тормоза состоят из двух частей, установленных на общей оси вращения. Первая часть, опорная чашка, предназначена для соединения со ступицей колеса транспортного средства, в то время как остальная периферийная часть, тормозная пластина, предназначена для взаимодействия с тормозной скобой дискового тормоза, которая, будучи расположенной по обеим сторонам упомянутой тормозной пластины, прикладывает тормозное воздействие к транспортному средству. Тормозная пластина может быть сплошного типа или, как в примерах, представленных на приложенных чертежах, вентилируемого типа. Вентилируемая пластина содержит две круглые полосы, взаимно соединенные с помощью множества мостиков или соединительных элементов так, что образуются каналы циркуляции для охлаждающего воздуха.

Что касается диска и оси его вращения, под осевым подразумевается любое направление, параллельное оси вращения, под радиальным подразумевается любое направление, перпендикулярное оси вращения и совпадающее с нею, и под касательным или периферическим подразумевается любое направление, расположенное по касательной к окружности с центром на упомянутой оси вращения и лежащее в плоскости, которая перпендикулярна упомянутой оси, или в периферическое направление, совпадающее с упомянутой внешней окружностью.

Также известно, что, во время активации тормоза, трение между колодками тормозной скобы и поверхностью тормозных пластин генерирует большое количество тепла, которое должно быть рассеяно. Генерируемое тепло приводит к возникновению множества нежелательных явлений, прежде всего перегреву компонентов и последующему их расширению и тепловой деформации.

Что касается дисковых тормозов, особенно острой является необходимость производства тормозной пластины из материала, который, помимо прочего, обеспечивал бы требуемые фрикционные характеристики, был бы способен поддерживать механические характеристики, как можно более в неизменном состоянии, при увеличении рабочей температуры. С учетом этого, в частности, целесообразно изготовлять, например, тормозную пластину из чугуна.

Аналогично, особенно острой является необходимость в производстве опорной чашки из материала, который, для начала, имел бы, как можно меньший вес для уменьшения массы диска, и, вследствие этого, неподвешенную массу транспортного средства. Учитывая это, в частности, целесообразно изготовлять опорную чашку из легкого сплава, например из алюминиевого сплава.

Что касается дисков предшествующего уровня техники, следует отметить, что деформация из-за тепловых напряжений приводит к функциональным недостаткам дисковых тормозов, прежде всего, неравномерному износу колодок тормозной скобы. Это, в основном, связано с тем фактом, что в отличие от тормозной пластины, которая проявляет тенденцию радиальной деформации, при сохранении компланарности, сама по себе опорная чаша деформируется, принимая конусную конфигурацию, которая определяет также деформацию тормозной пластины, то есть деформацию тормозной пластины снаружи от плоскости, где она первоначально находилась. По существу, деформация опорной чашки определяет деформацию и, поэтому, потерю копланарности тормозной пластины.

С учетом вышеизложенного, очевидна двойная потребность поддержания передачи тормозного момента от тормозной пластины на опорную чашку, без изменений, при обеспечении радиального расширения тормозной пластины из-за тепловых напряжений, которые на нее воздействуют, таким образом, чтобы оно происходило как можно более независимо от опорной чашки.

В патенте EP 1092889, на имя данного Заявителя, раскрыт диск, в котором чашка из алюминиевого сплава и тормозная пластина из чугуна взаимно соединены, используя множество штифтов из нержавеющей стали. Эти штифты, соединенные с тормозной пластиной и свободно установленные в чашке, обеспечивают возможность радиального расширения пластины.

Такое решение является особенно предпочтительным с множества точек зрения, однако, оно является особенно дорогостоящим и сложным с точки зрения конструкции. Кроме того, уменьшенное сечение стальных штифтов приводит к очевидным пикам напряжения в материале во время фазы передачи тормозного момента от пластины на чашку.

Из патента US 6,152,270 на имя данного Заявителя также известен диск, имеющий тормозную пластину из чугуна и опорную чашку из легкого сплава. Эти две детали, изготовленные путем последовательного сплавления, производят так, что они схватываются друг с другом и взаимно соединяются. Такое решение, будучи недорогостоящим и легким для воплощения, не обеспечивает постоянное соединение между тормозной пластиной и чашкой, также в условиях значительных тепловых диапазонов.

Из документа EP 1426644 известно изготовление диска для дискового тормоза, имеющего тормозную пластину из первого материала, и изготовление чашки из второго материала. В этом документе представлены разные решения, которые позволяют соединять чашку с тормозной пластиной, посредством пластичной деформации материала чашки, на участке соединения пластины, или, в качестве альтернативы, плавления чашки, вокруг выступов пластины.

Ни одно из этих известных решений, хотя они являются удовлетворительным с многих точек зрения, не позволяет получить соединение, между пластиной и чашкой, которое обеспечивало бы передачу тормозного момента от пластины на ступицу, во время значительного и повторяющегося теплового воздействия, как из-за структуры, предложенной в виде соединения с геометрическим замыканием, между пластиной и чашкой, так и из-за конической деформации чашки, что дополнительно ухудшает соединение с геометрическим замыканием, между чашкой и пластиной.

Из документа DE 3823146 известно изготовление тормозного диска из двух частей, тормозной пластины и чашки, которые взаимно соединены, с помощью участка соединения с геометрическим замыканием, полученного с помощью сварки. Ни одно из этих решений, хотя они являются удовлетворительными с многих точек зрения, не имеет структуру, которая обеспечивала бы соединение с геометрическим замыканием, между тормозной пластиной и чашкой, которое позволило бы обеспечить безопасную передачу тормозного момента от пластины на ступицу, также в тяжелых условиях торможения и во время значительного, повторяющегося теплового воздействия. Кроме того, в этом решении, не предложены никакие меры для уменьшения механической деформации чашки, что дополнительно усугубляет ограничения предложенного соединения с геометрическим замыканием.

В документе ES 8202409 данного Заявителя, предложено решение для диска дискового тормоза, состоящего из двух компонентов, тормозной пластины и чашки, где чашку плавят после изготовления тормозной пластины на отростке тормозной пластины, который выступает вдоль оси, формируя, таким образом, участок надреза, как в направлении вдоль окружности, так и в осевом направлении. Снова, при таком решении, хотя оно и является удовлетворительным с многих точек зрения, не обеспечивается структура соединения с геометрическим замыканием, между тормозной пластиной и чашкой при такой операции плавления, которое обеспечивало бы постоянную и надежную передачу момента, также в условиях повторяющихся тяжелых тормозных действий.

В документе US 2007119667 также представлен диск, полученный, в результате последовательного плавления чашки на предварительно изготовленной тормозной пластине, а также в документе US 6,152,270 данного Заявителя. В этих решениях чашка имеет соединительный конец на пластине, который радиально сжимается так, что в него устанавливаются радиальные зубья тормозной пластины.

Также в документе GB 2107012 представлено аналогичное решение, где тормозная пластина утоплена радиальными зубьями, сформированными на ней, в корпус чашки.

Решение, которое аналогично описанному выше, представлено в документе US 7,861,832. Другие решения описаны в документах WO 2006/046258 и EP 1128084.

Все эти решения, хотя они и являются удовлетворительным с многих точек зрения, не позволяют обеспечить хорошее сцепление, между материалом чашки и материалом пластины, чтобы такое сцепление оставалось неизменным во время многократных и тяжелых тормозных действий, которые типичны, например, для транспортного средства, например спортивного типа, или коммерческого транспортного средства, ограничивая, таким образом, возможность передачи тормозного момента от пластины на ступицу, и, иногда, приводя к формированию малых зазоров в соединении между тормозной пластиной и чашкой.

Поэтому, задачей настоящего изобретения является создание дискового тормоза, который имел бы структурные и функциональные характеристики, удовлетворяющие упомянутым выше потребностям, при уменьшении недостатков, отмеченных со ссылкой на предшествующий уровень техники.

Такая задача решается, с помощью тормозной пластины для диска дискового тормоза, в соответствии с п.1, а также чашки для диска дискового тормоза, в соответствии с п.7 формулы изобретения, диска для дискового тормоза, в соответствии с п.10 формулы изобретения, способа для изготовления диска для дискового тормоза, в соответствии с п.12 и устройством для производства тормозной пластины, в соответствии с п.14.

Дополнительные характеристики и преимущества диска для дискового тормоза, в соответствии с изобретением, будут понятны из представленного ниже описания, предпочтительных воплощения его примеров, которые описаны только для обозначения, а не для ограничения, со ссылкой на приложенные чертежи, на которых представлено следующее:

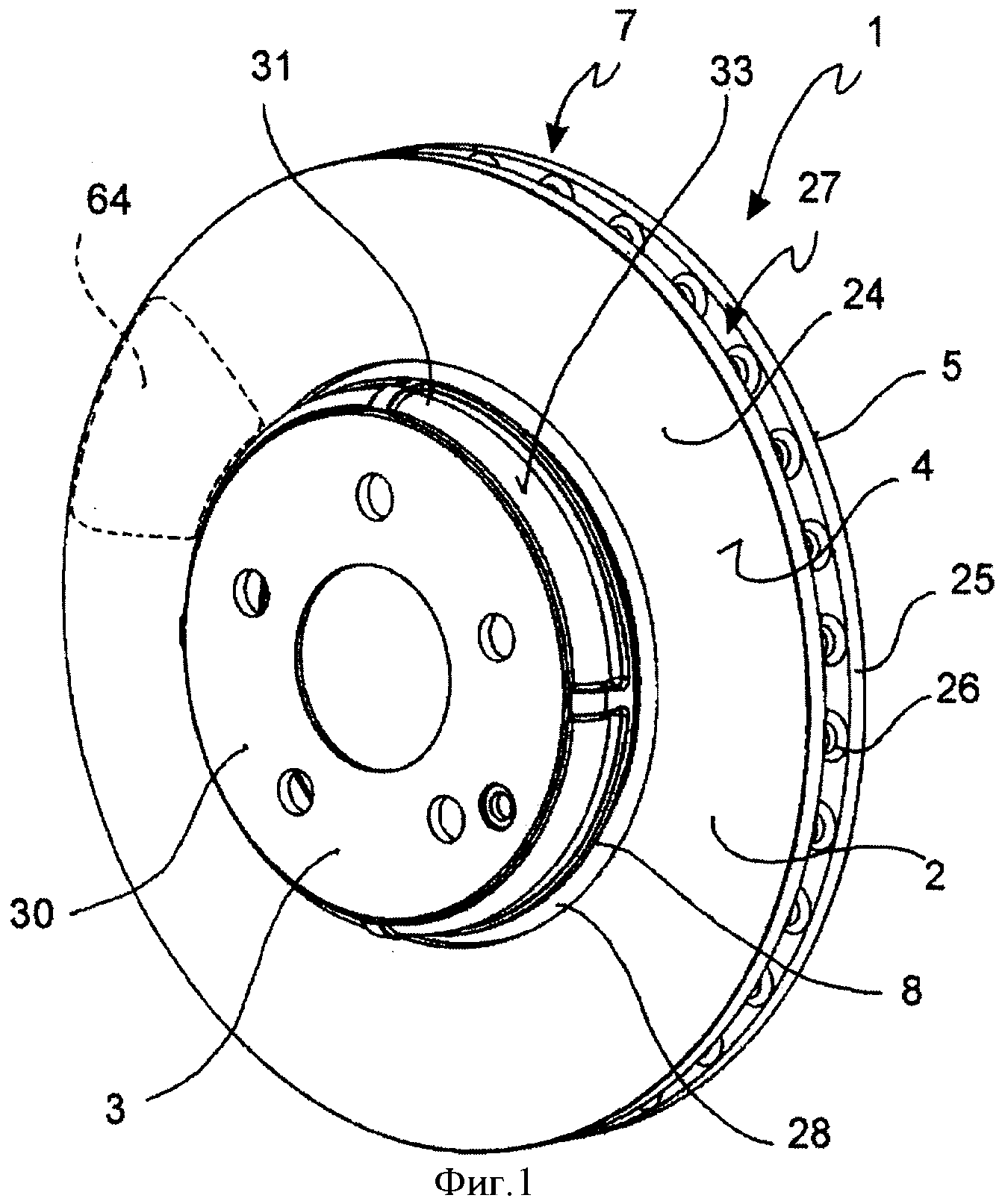

на фиг.1 - вид в перспективе диска для дискового тормоза со стороны колеса;

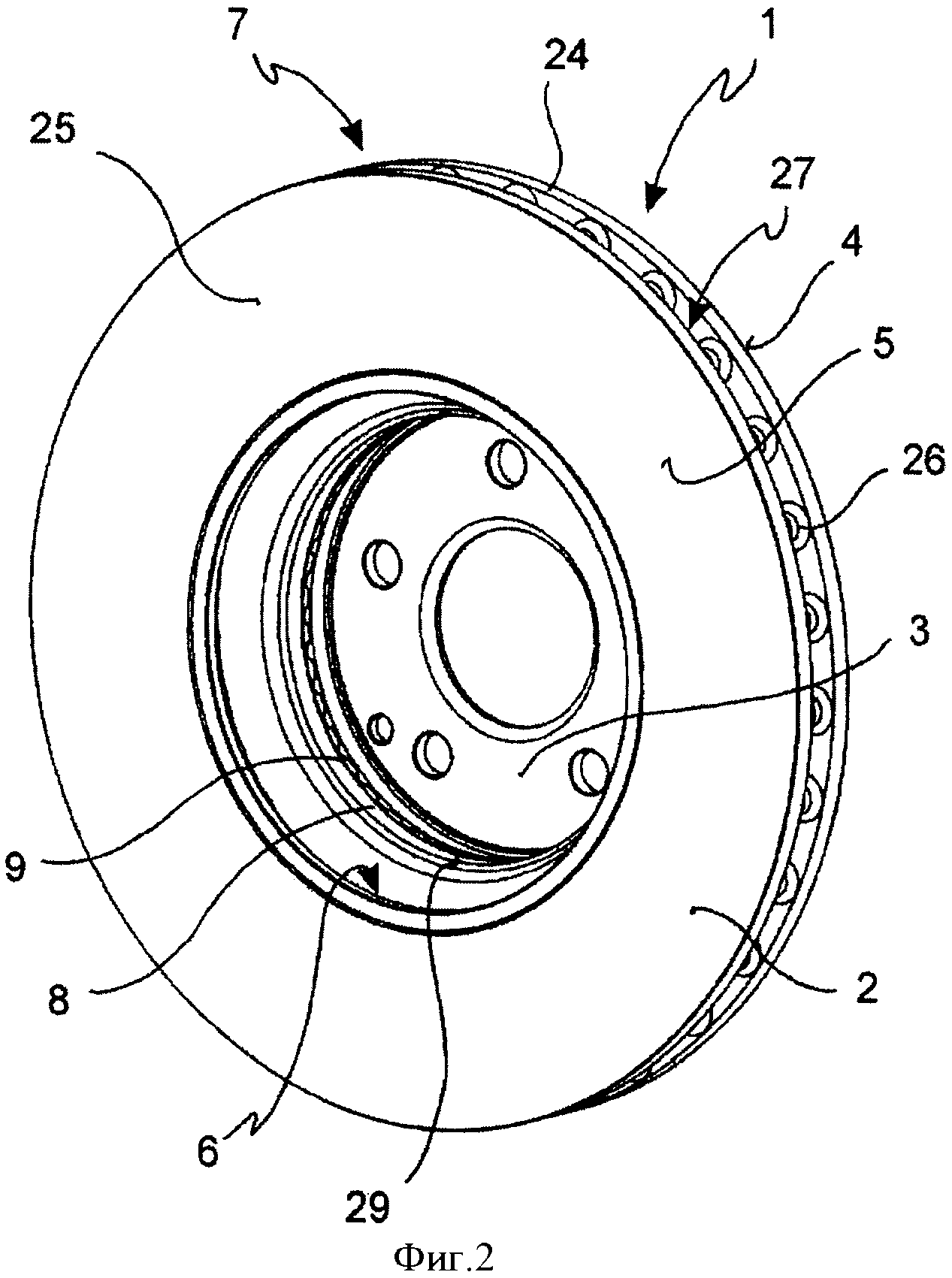

на фиг.2 - вид в перспективе диска по фиг.1 со стороны транспортного средства;

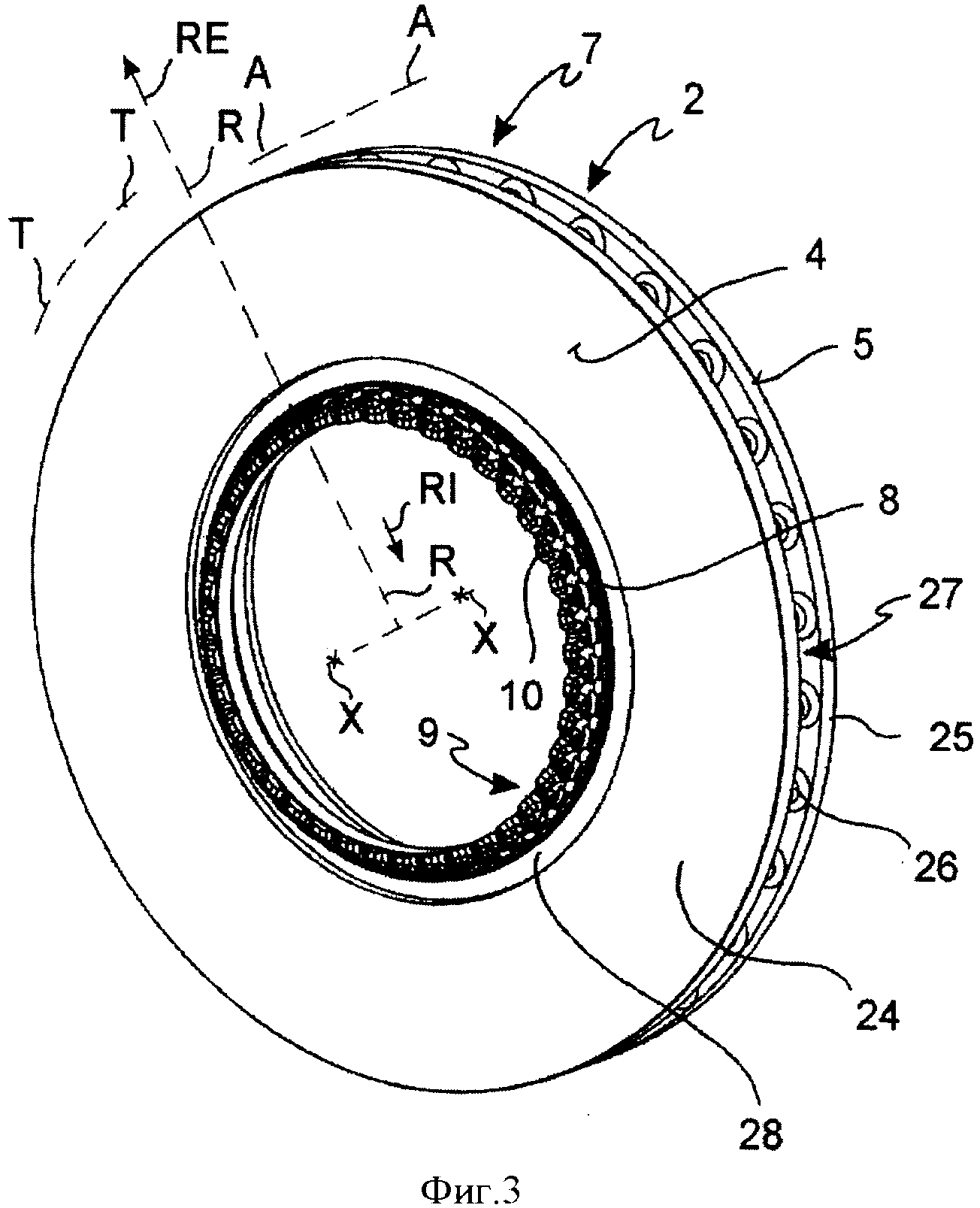

на фиг.3 - вид в перспективе тормозной пластины со стороны колеса;

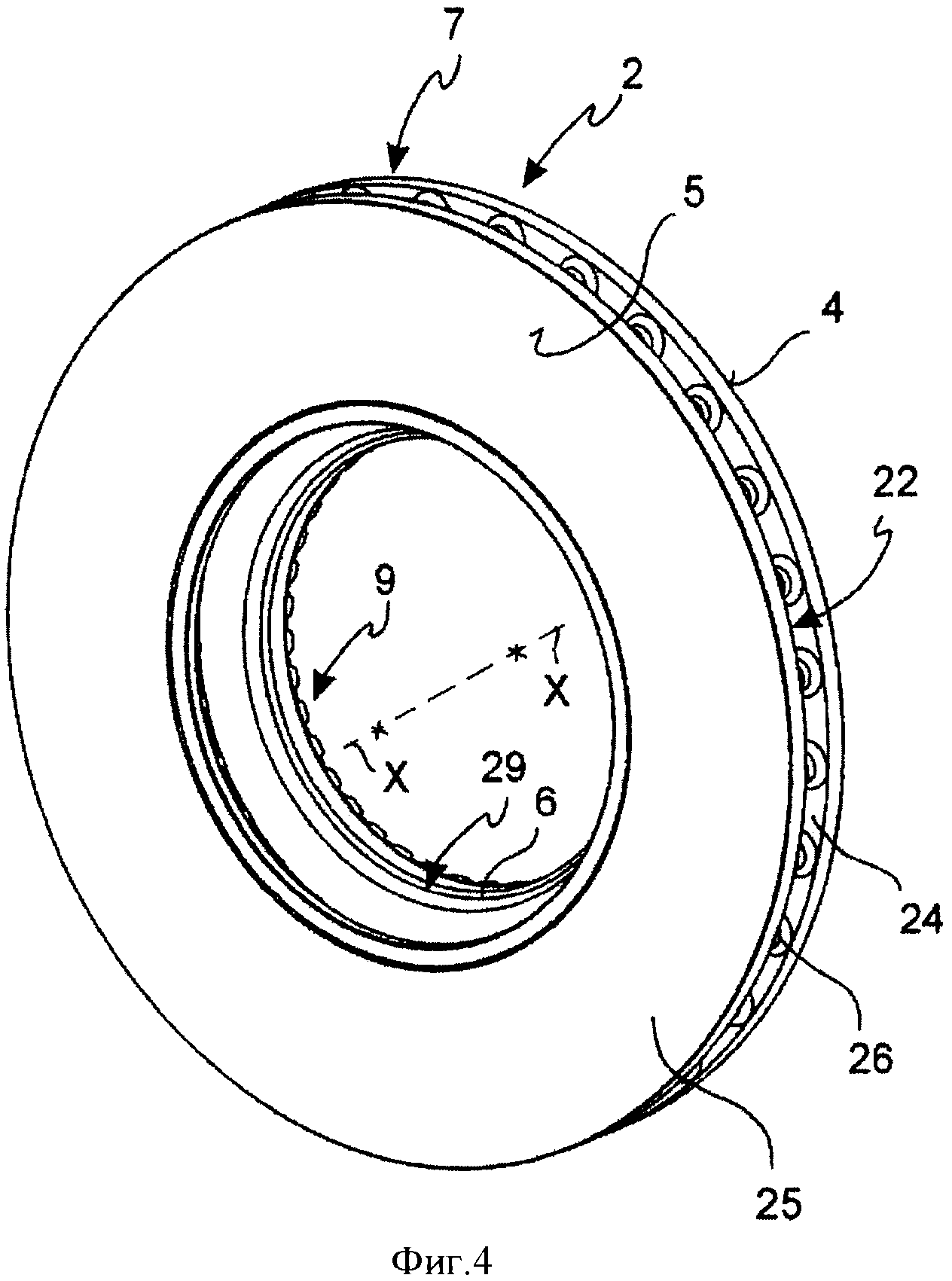

на фиг.4 - вид в перспективе тормозной пластины по фиг.3 со стороны транспортного средства;

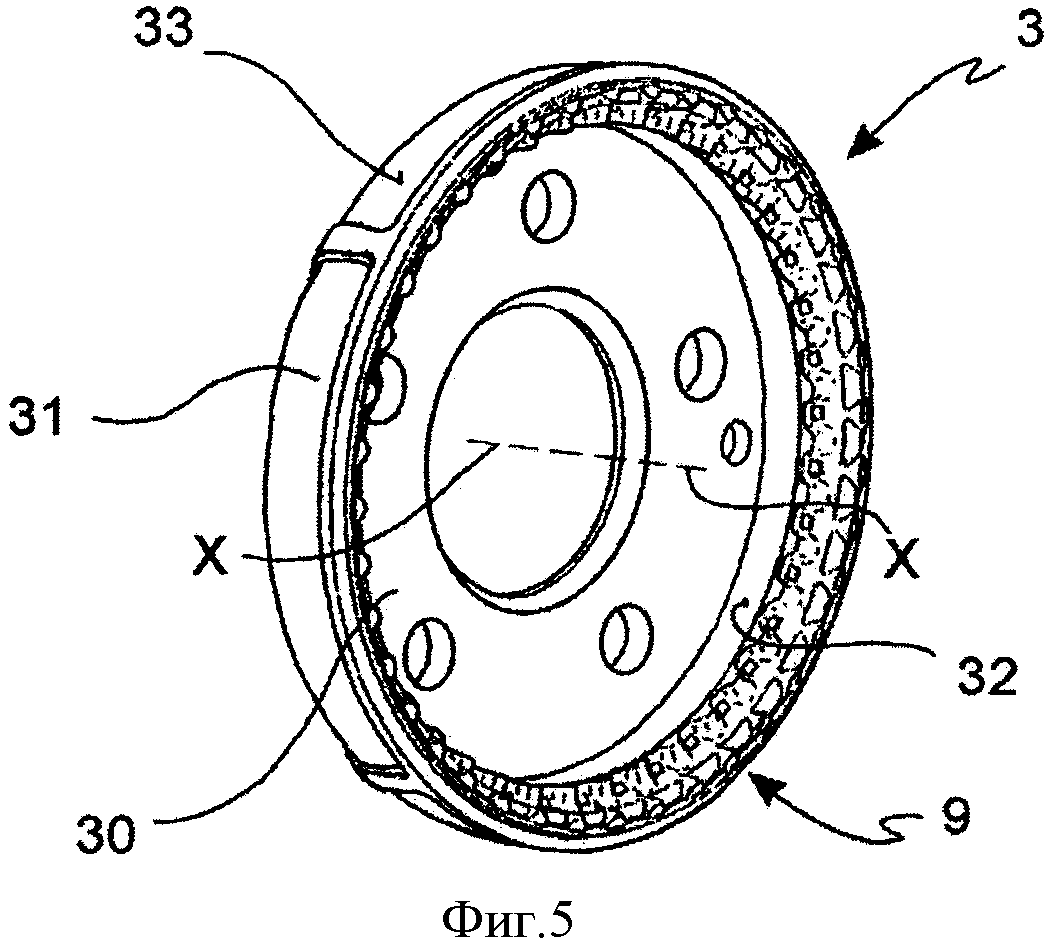

на фиг.5 - вид в перспективе чашки диска для дискового тормоза со стороны транспортного средства;

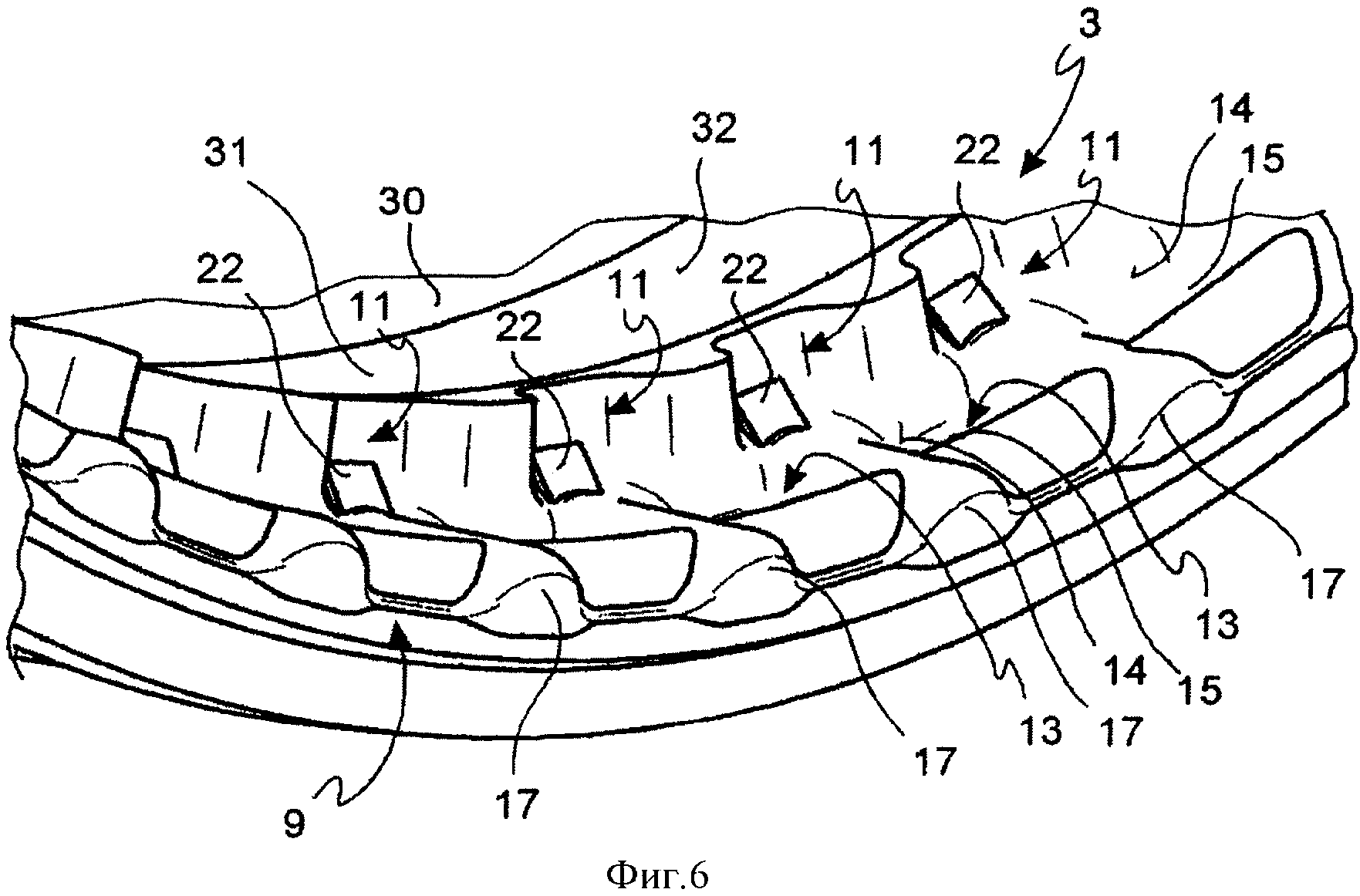

на фиг.6 - вид в перспективе детали участка соединения чашки со стороны транспортного средства;

на фиг.7 - вид в перспективе детали тормозной пластины со стороны колеса;

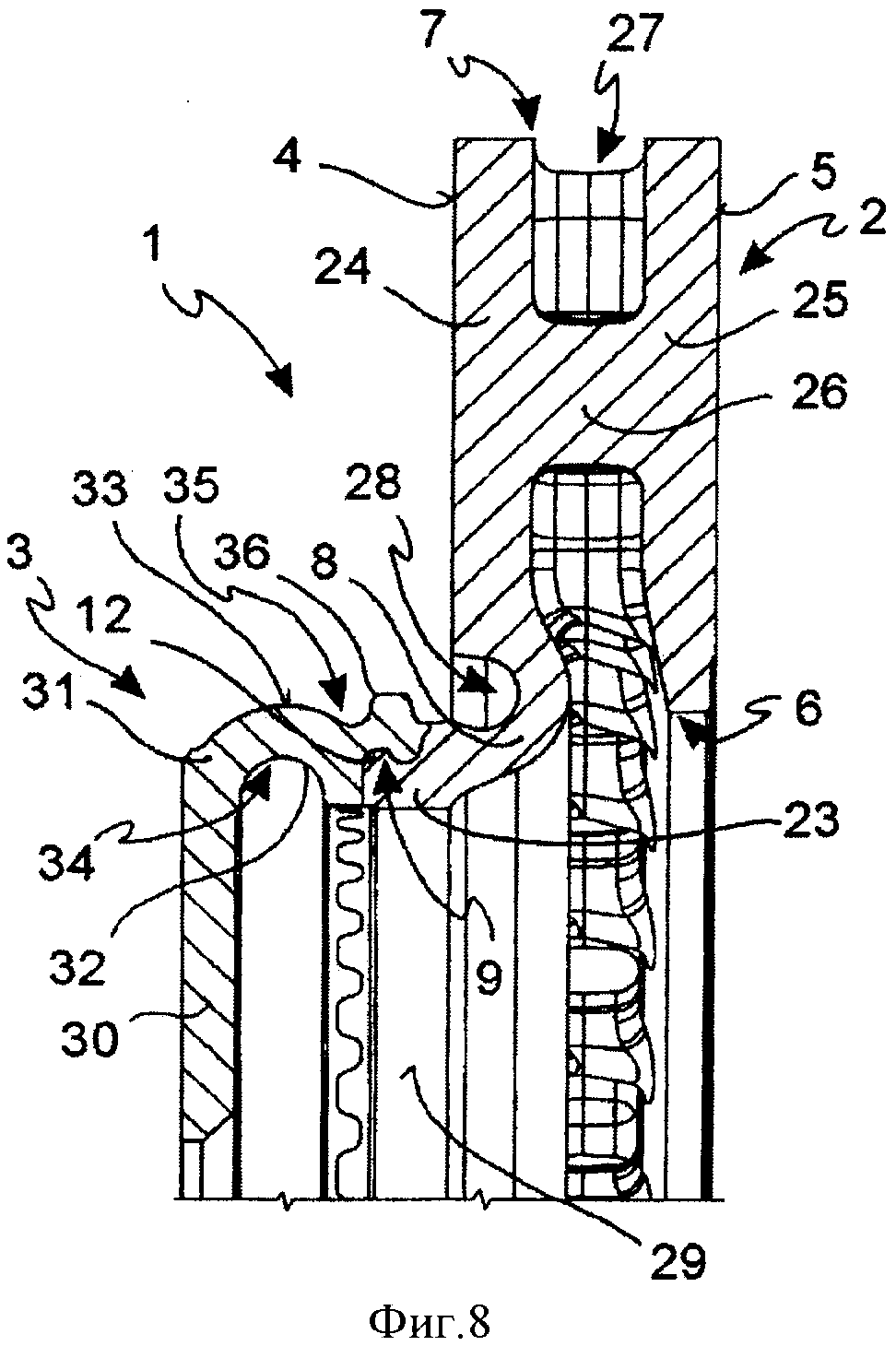

на фиг.8 - деталь в разрезе, полученном в радиальной плоскости на диске для дискового тормоза в соответствии с фиг.1;

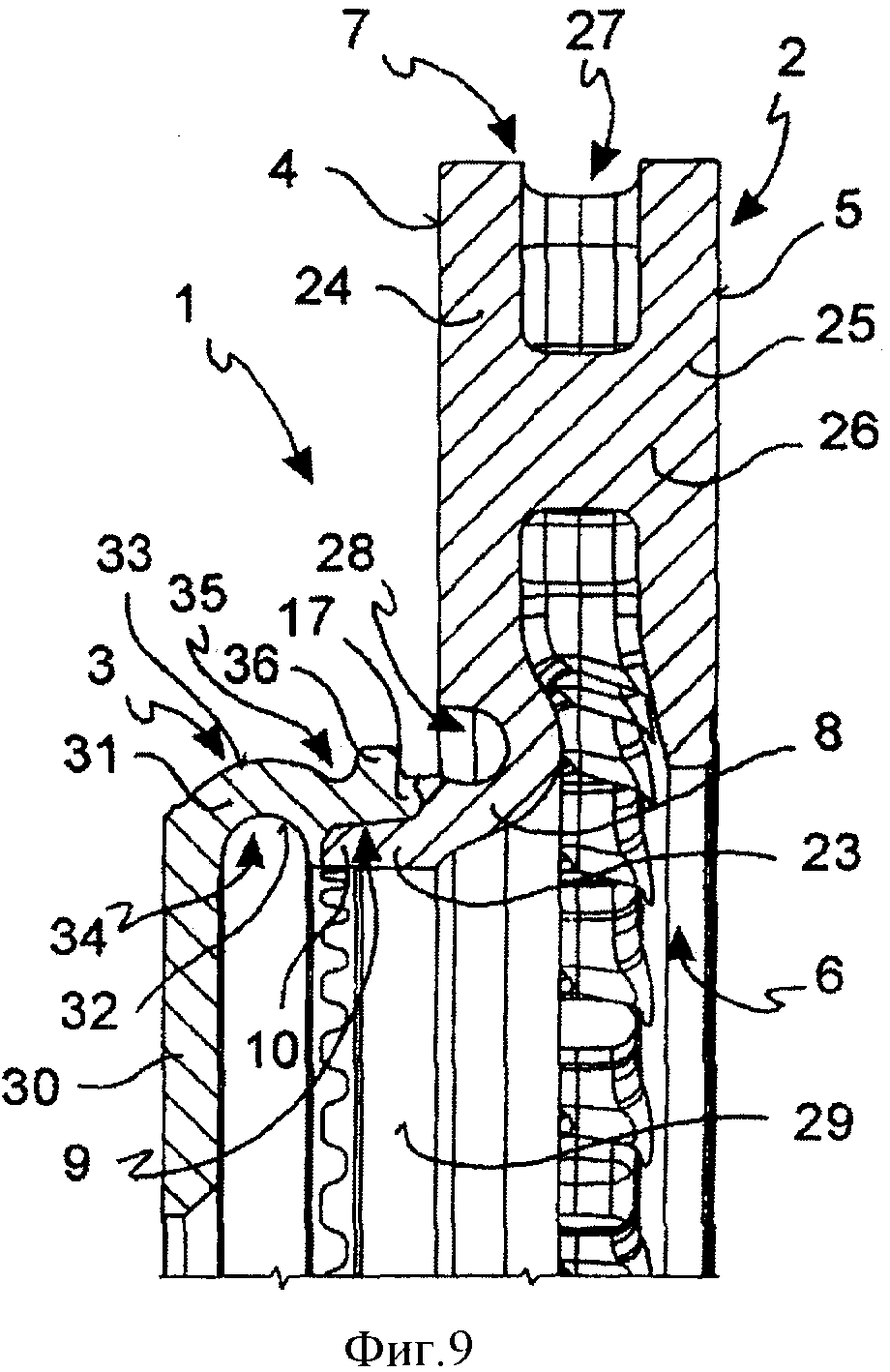

на фиг.9 - деталь в разрезе в соответствии с радиальной плоскостью, с поворотом вдоль окружности относительно плоскости разреза на фиг.8;

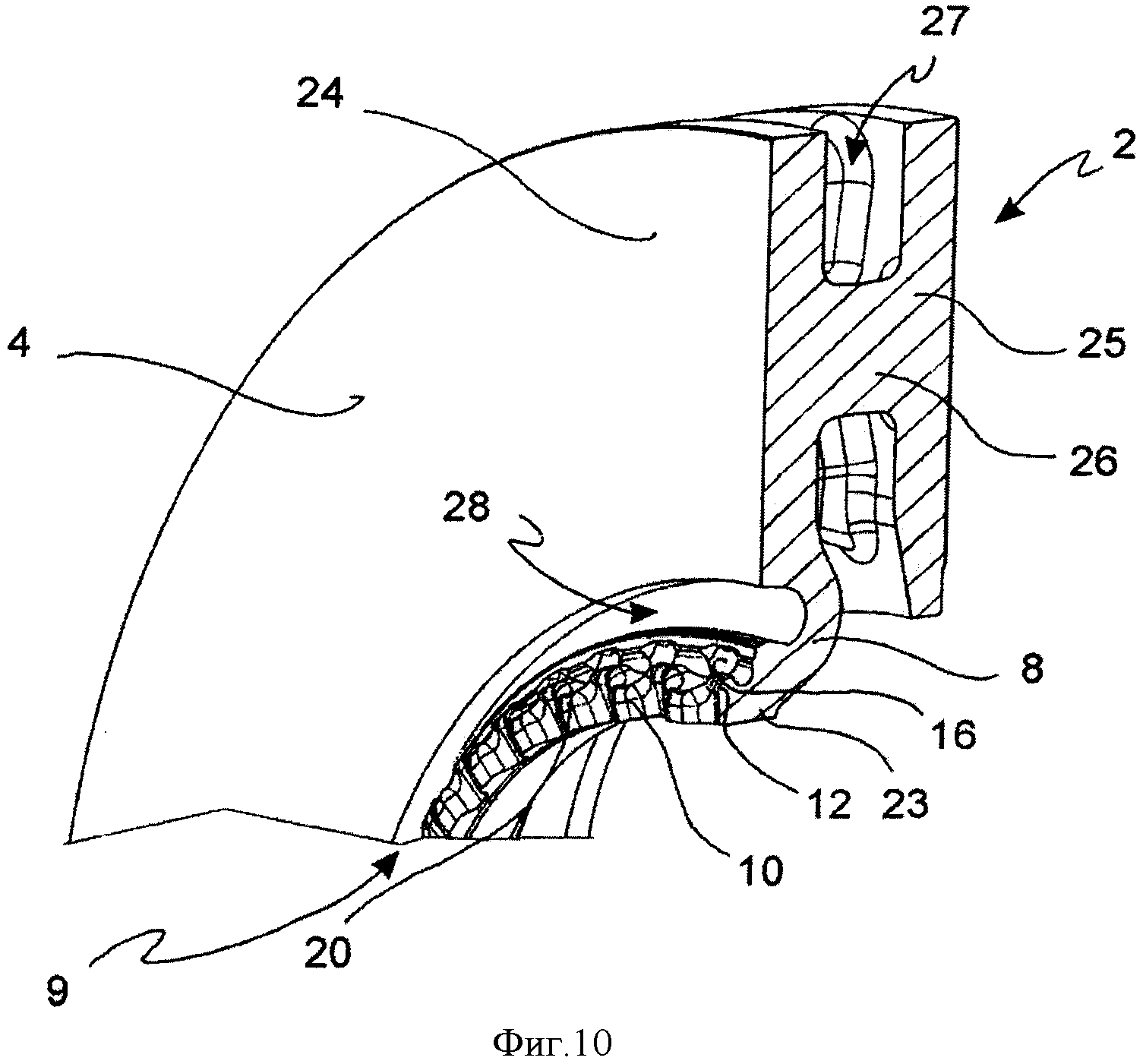

на фиг.10 - деталь в виде в перспективе, частично в разрезе, тормозной пластины, в которой разрез выполнен в соответствии с первой радиальной плоскостью;

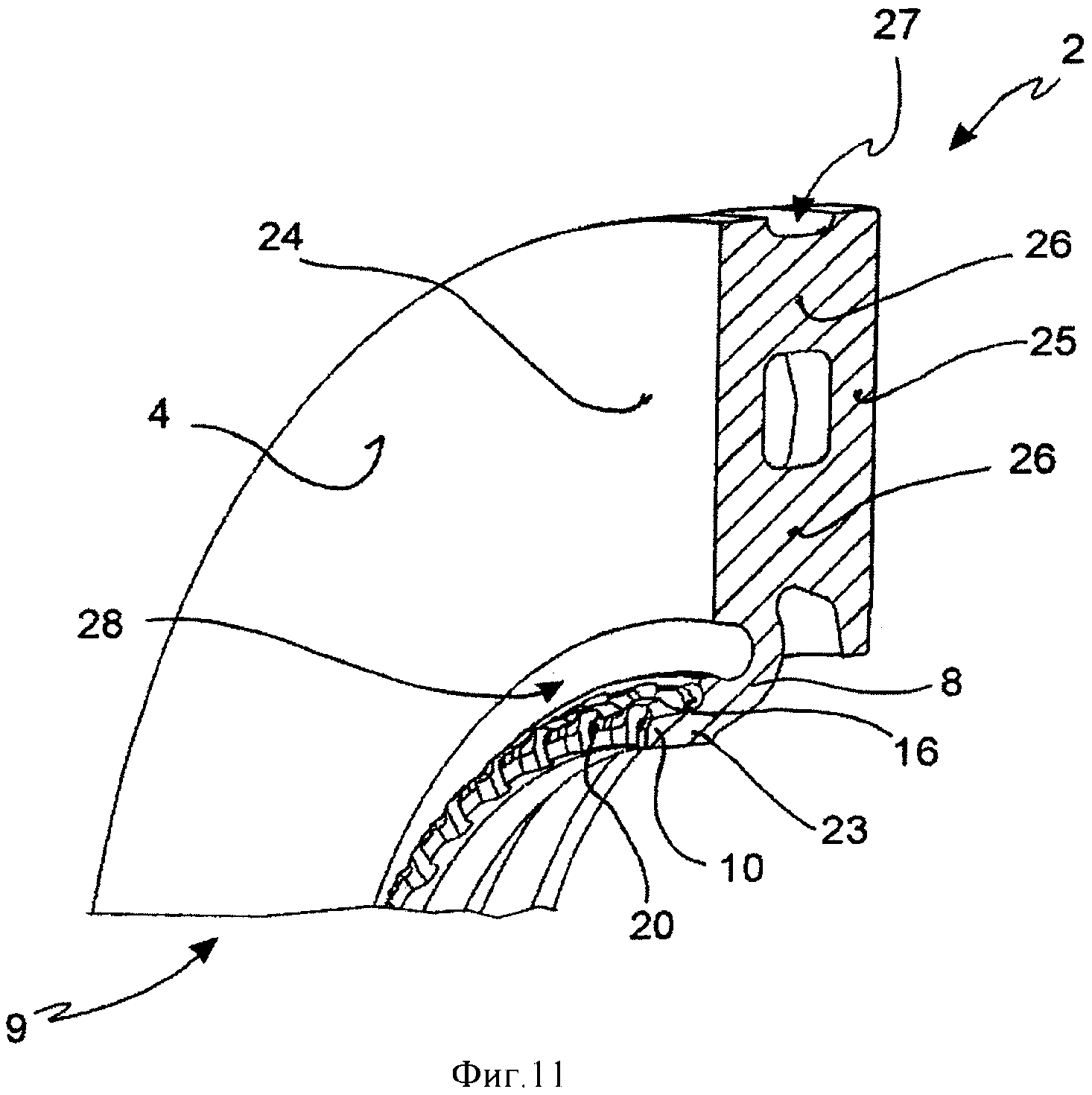

на фиг.11 - деталь в виде в перспективе тормозной пластины, частично в разрезе, в соответствии с радиальной плоскостью вдоль окружности с поворотом относительно радиальной плоскости разреза на фиг.10;

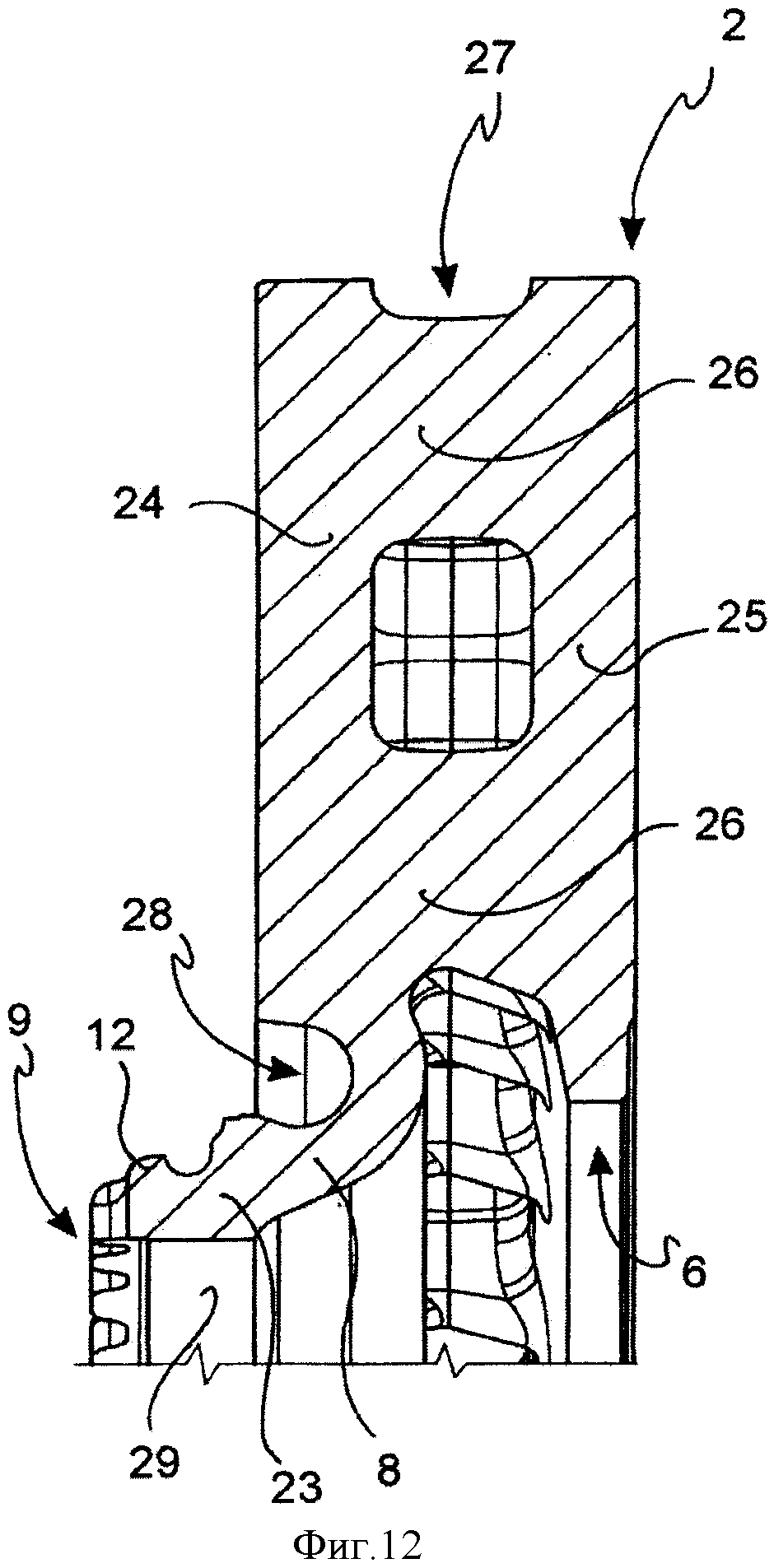

на фиг.12 - деталь в разрезе в соответствии с радиальной плоскостью разреза тормозной пластины по фиг.10;

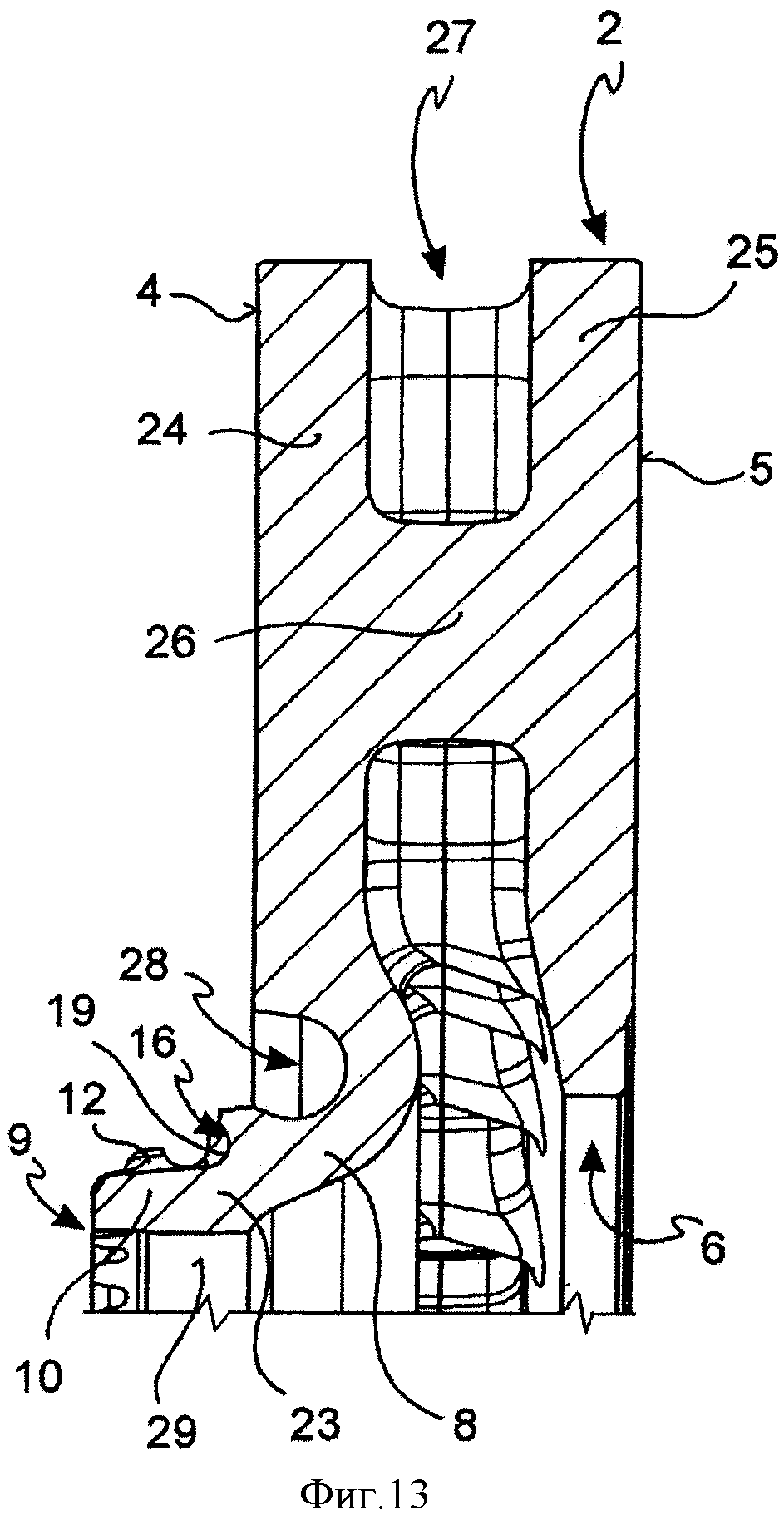

на фиг.13 - деталь в разрезе в соответствии с радиальной плоскостью на фиг.11 тормозной пластины по фиг.11;

на фиг.14 - разрез в соответствии с радиальной плоскостью диска для дискового тормоза в соответствии с дополнительным вариантом осуществления;

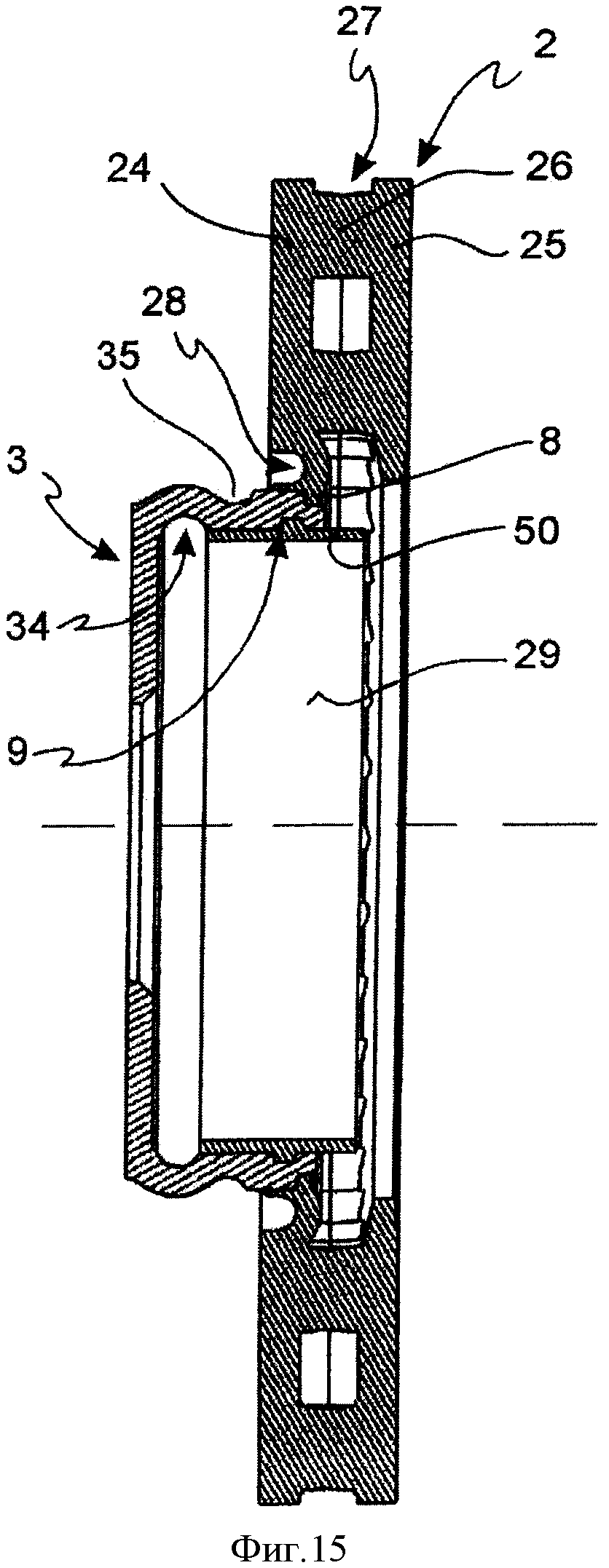

на фиг.15 - разрез в соответствии с радиальной плоскостью, с поворотом вдоль окружности относительно плоскости разреза на фиг.14 диска по фиг.14;

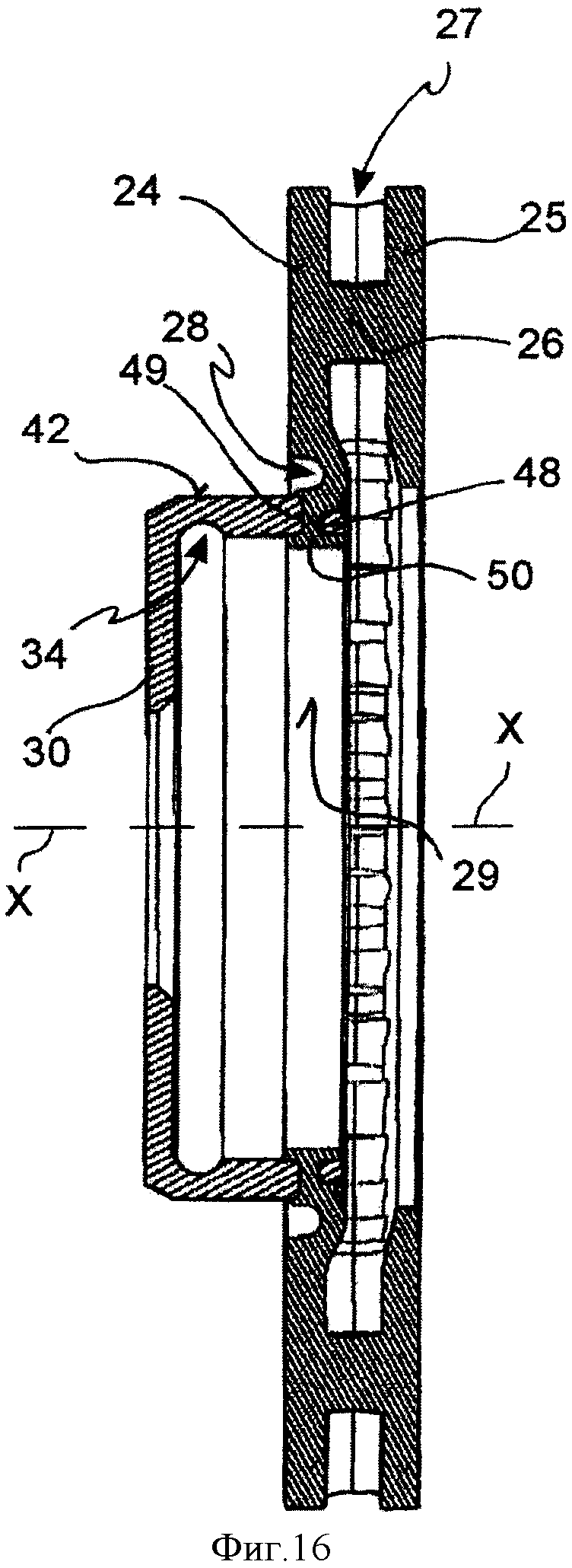

на фиг.16 - разрез в соответствии с радиальной плоскостью диска для дискового тормоза в соответствии с еще одним дополнительным вариантом осуществления;

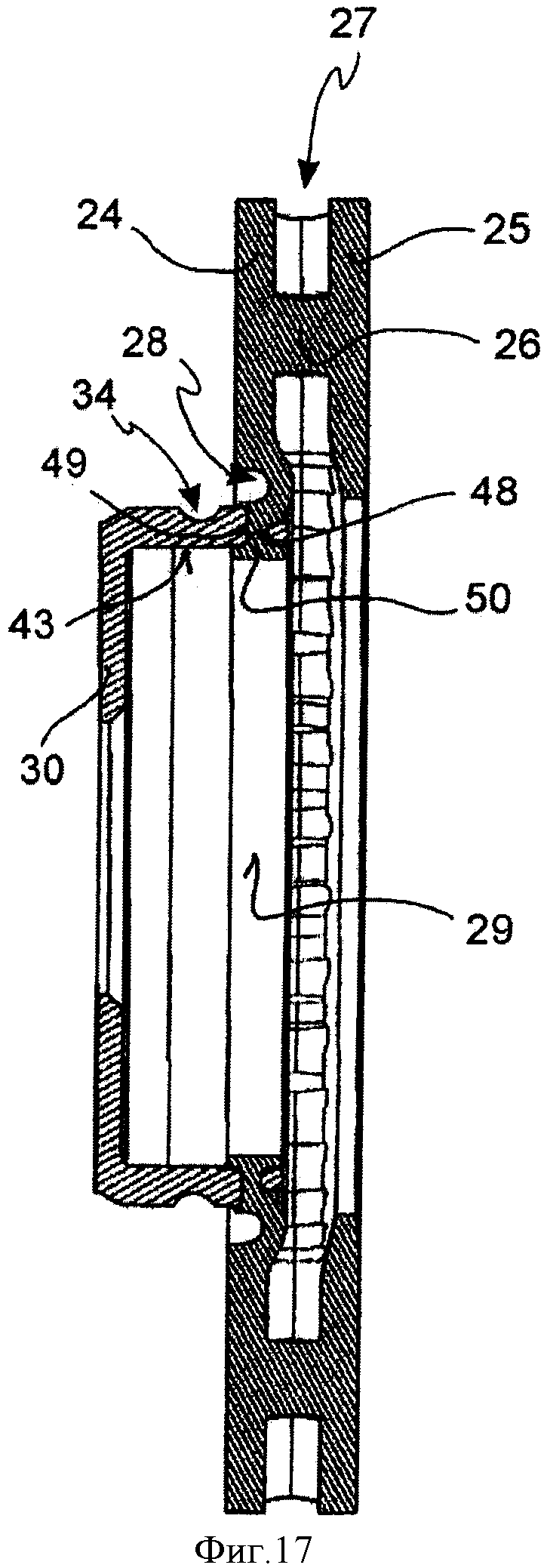

на фиг.17 - разрез в соответствии с радиальной плоскостью, с поворотом вдоль окружности относительно радиальной плоскости разреза на фиг.16 диска по фиг.16;

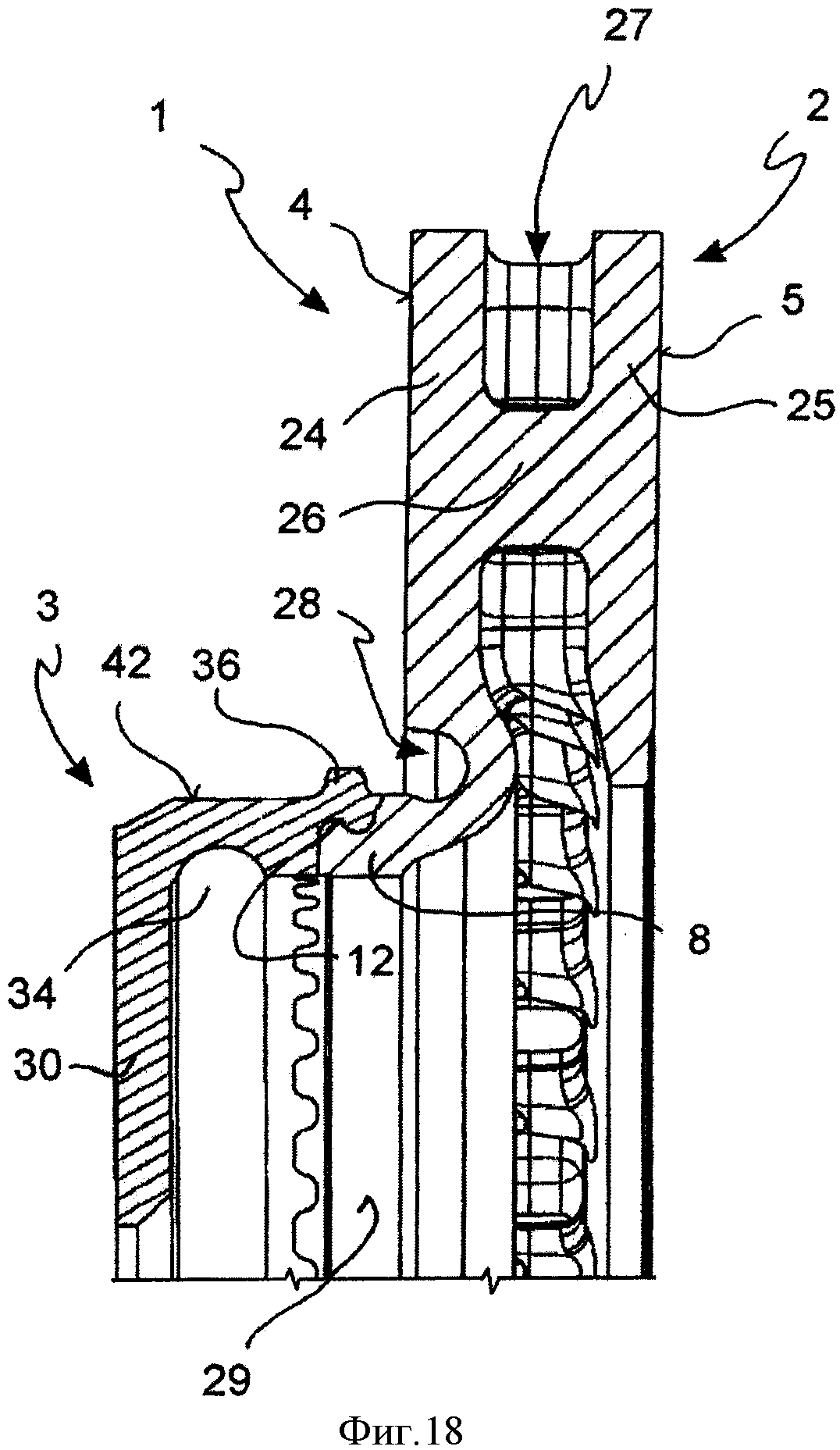

на фиг.18 - деталь в разрезе, полученном в радиальной плоскости диска в соответствии с дополнительным вариантом осуществления;

на фиг.19 - деталь в разрезе в соответствии с радиальной плоскостью, с поворотом вдоль окружности относительно радиальной плоскости на фиг.18 диска по фиг.18;

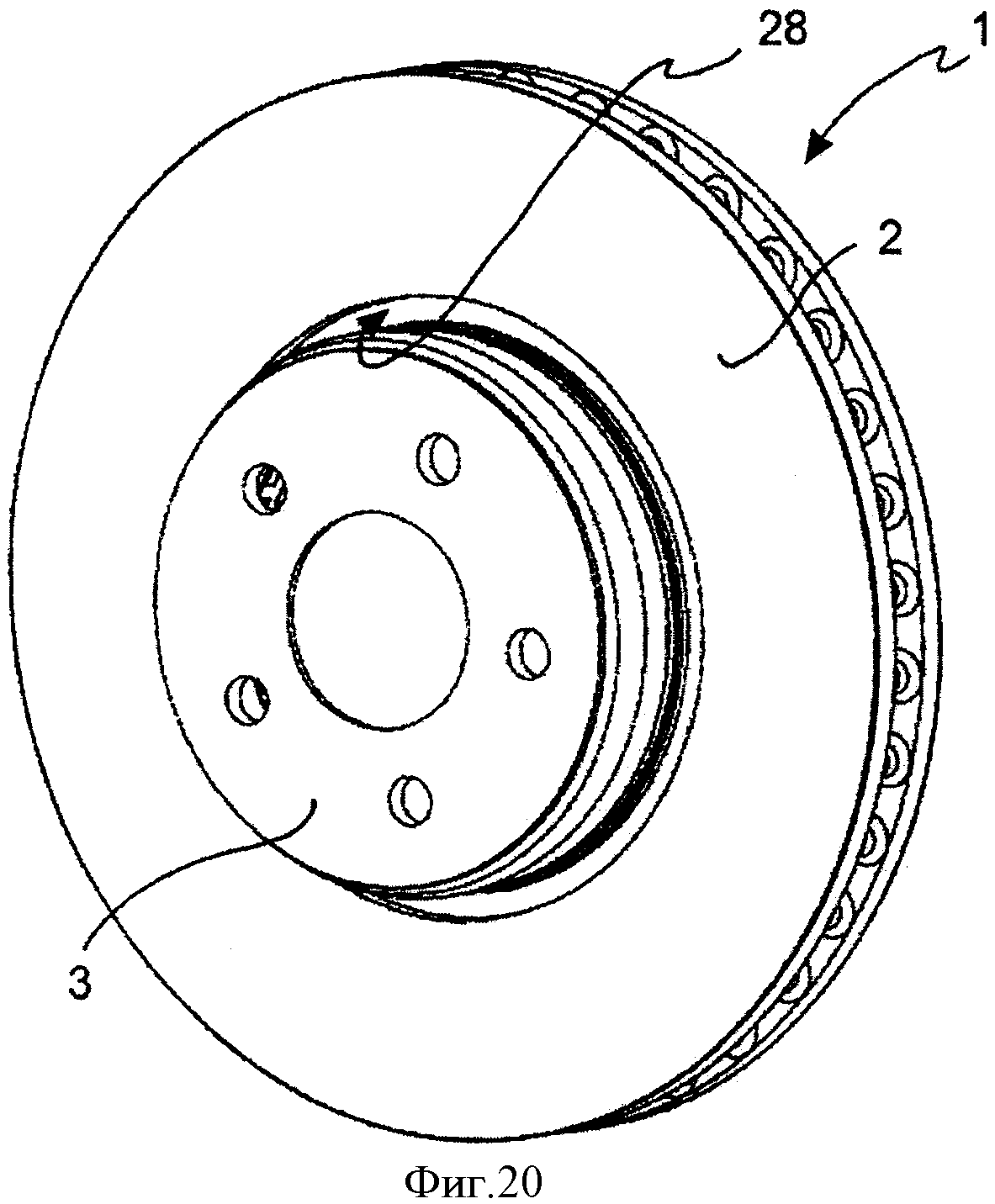

на фиг.20 - вид в перспективе со стороны колеса диска для дискового тормоза в соответствии с еще одним дополнительным вариантом осуществления;

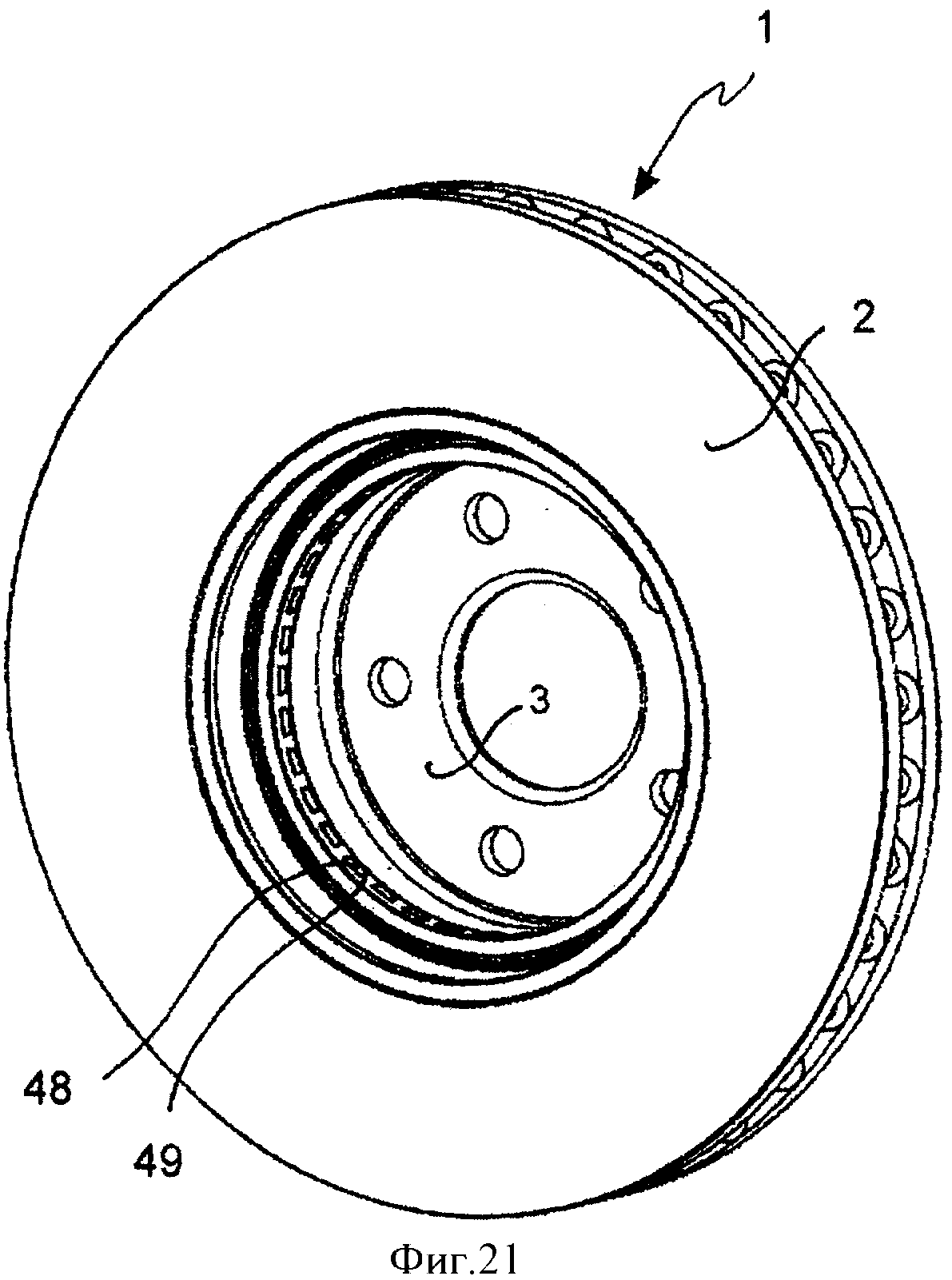

на фиг.21 - вид в перспективе в соответствии со стороной транспортного средства диск для дискового тормоза по фиг.20;

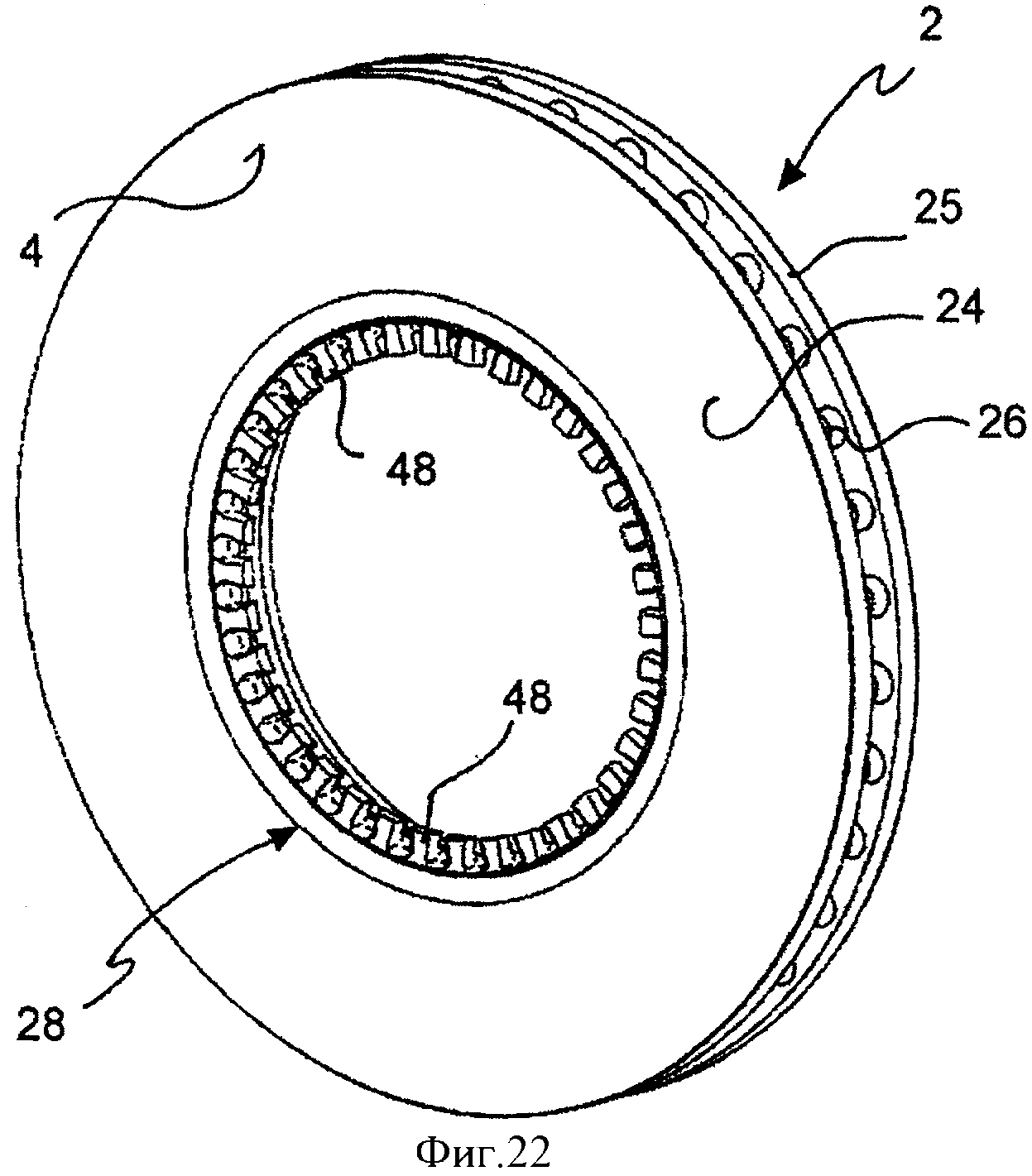

на фиг.22 - вид в перспективе тормозная пластина диска в соответствии с фиг.20, со стороны колеса;

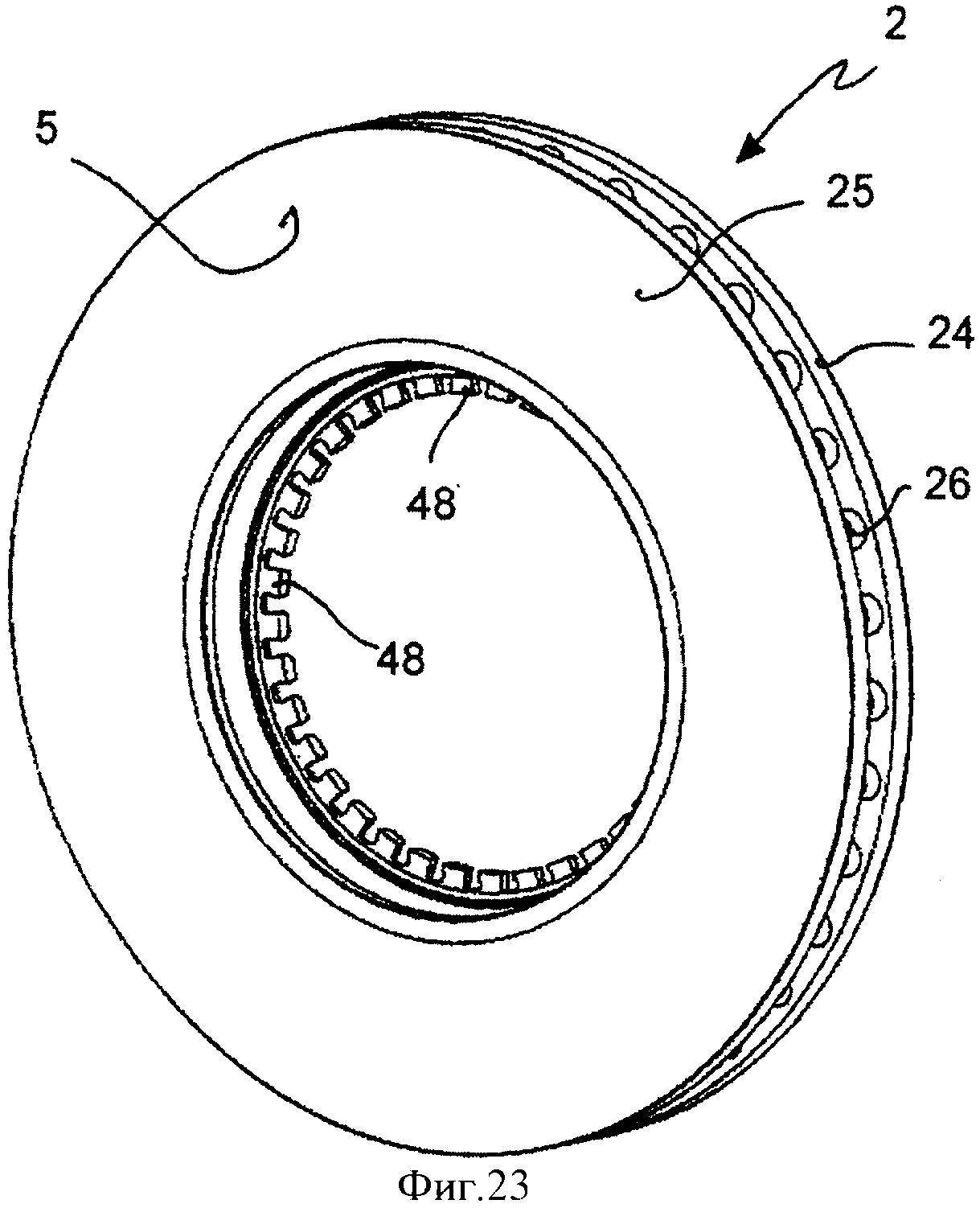

на фиг.23 - вид в перспективе со стороны транспортного средства тормозной пластины по фиг.22;

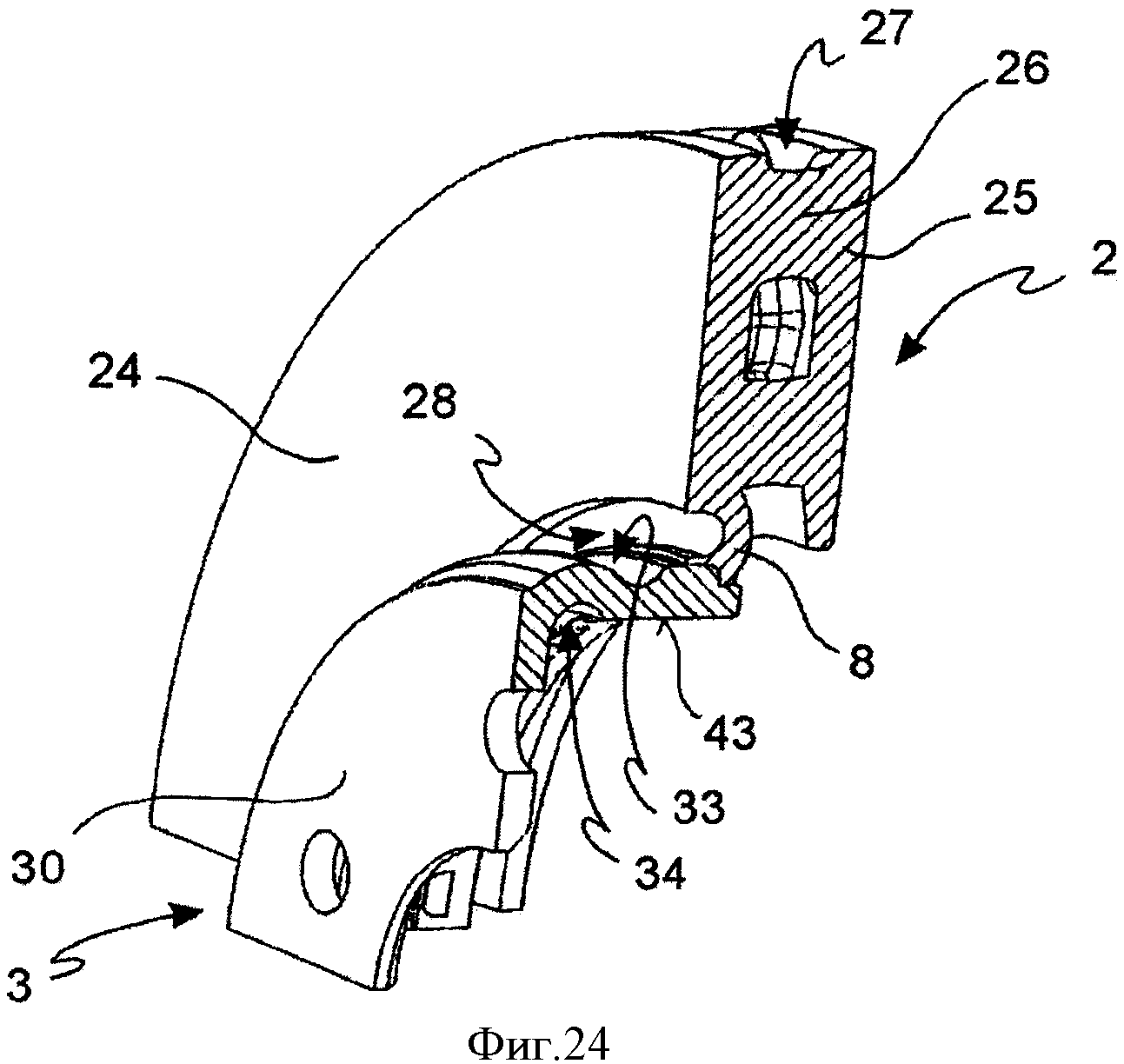

на фиг.24 - вид в перспективе, частично в разрезе, детали диска для дискового тормоза в соответствии с фиг.20;

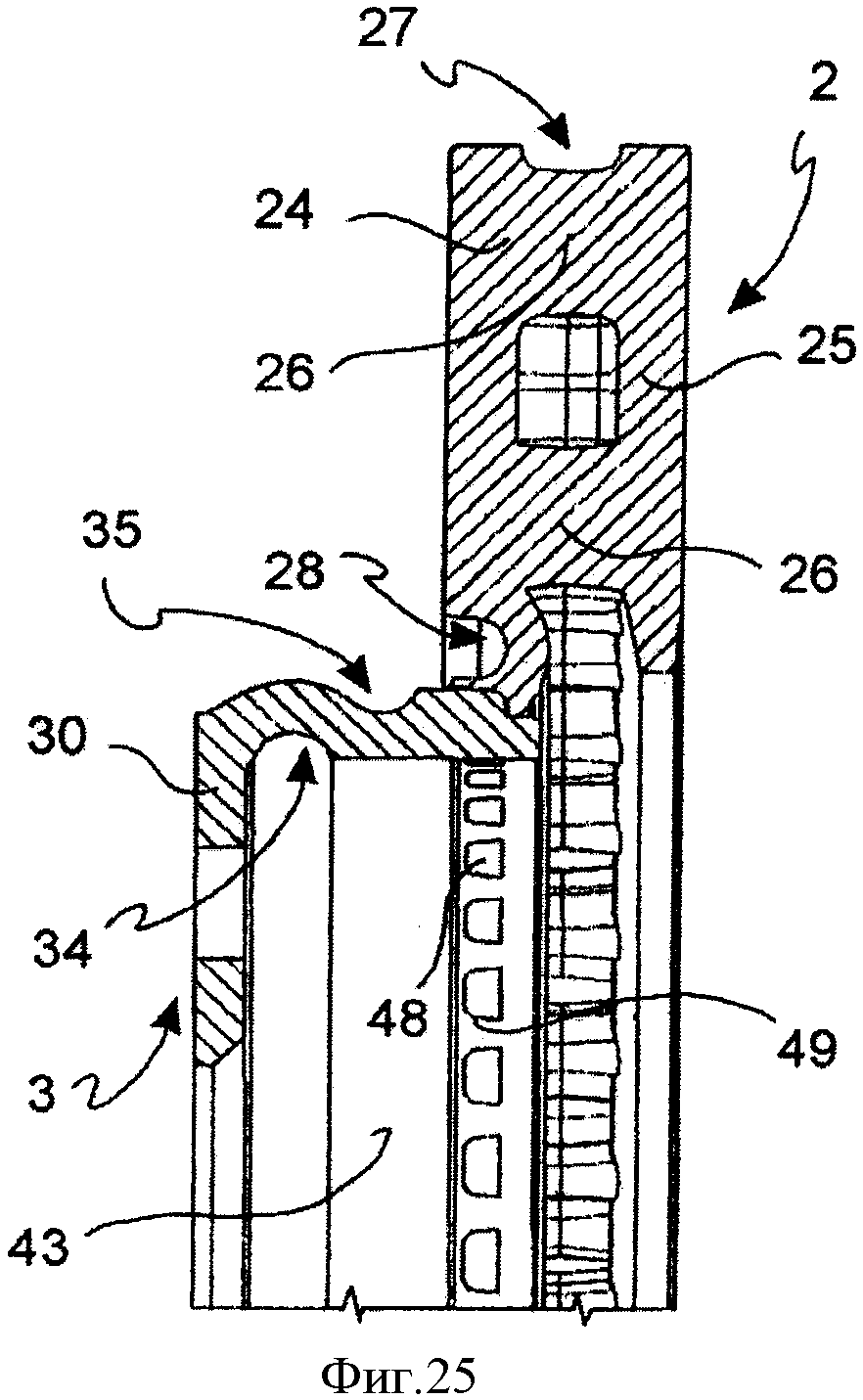

на фиг.25 - разрез в соответствии с радиальной плоскостью диска по фиг.20;

на фиг.26 - деталь в разрезе в соответствии с радиальной плоскостью, с поворотом вдоль окружности относительно радиальной плоскости разреза на фиг.25 диска по фиг.20;

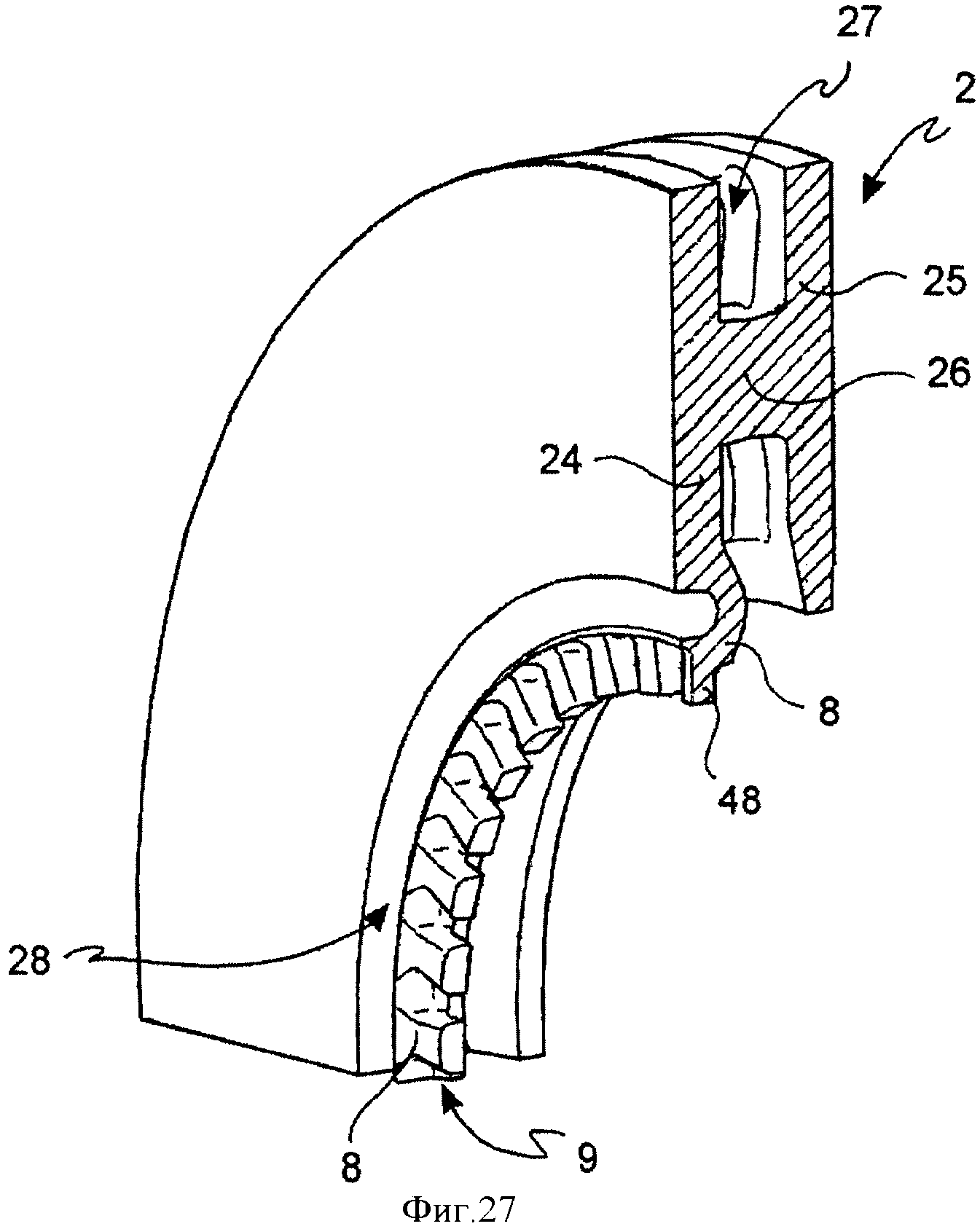

на фиг.27 - в аксонометрической проекции деталь в разрезе, в соответствии с радиальной плоскостью тормозной пластины в соответствии с фиг.22;

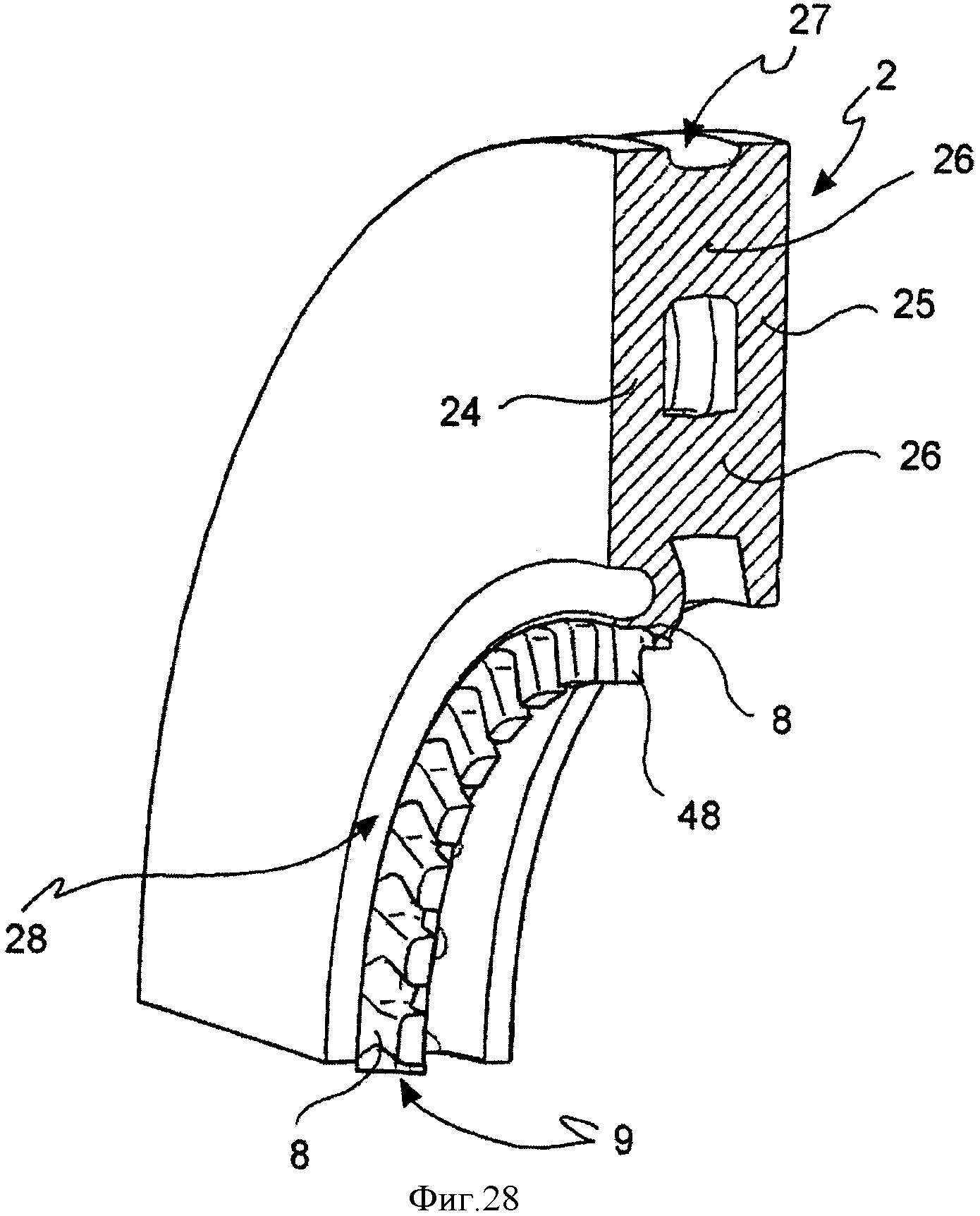

на фиг.28 - в аксонометрической проекции деталь в разрезе, в соответствии с радиальной плоскостью, с поворотом вдоль окружности относительно радиальной плоскости разреза на фиг.27 тормозной пластины в соответствии с фиг.22;

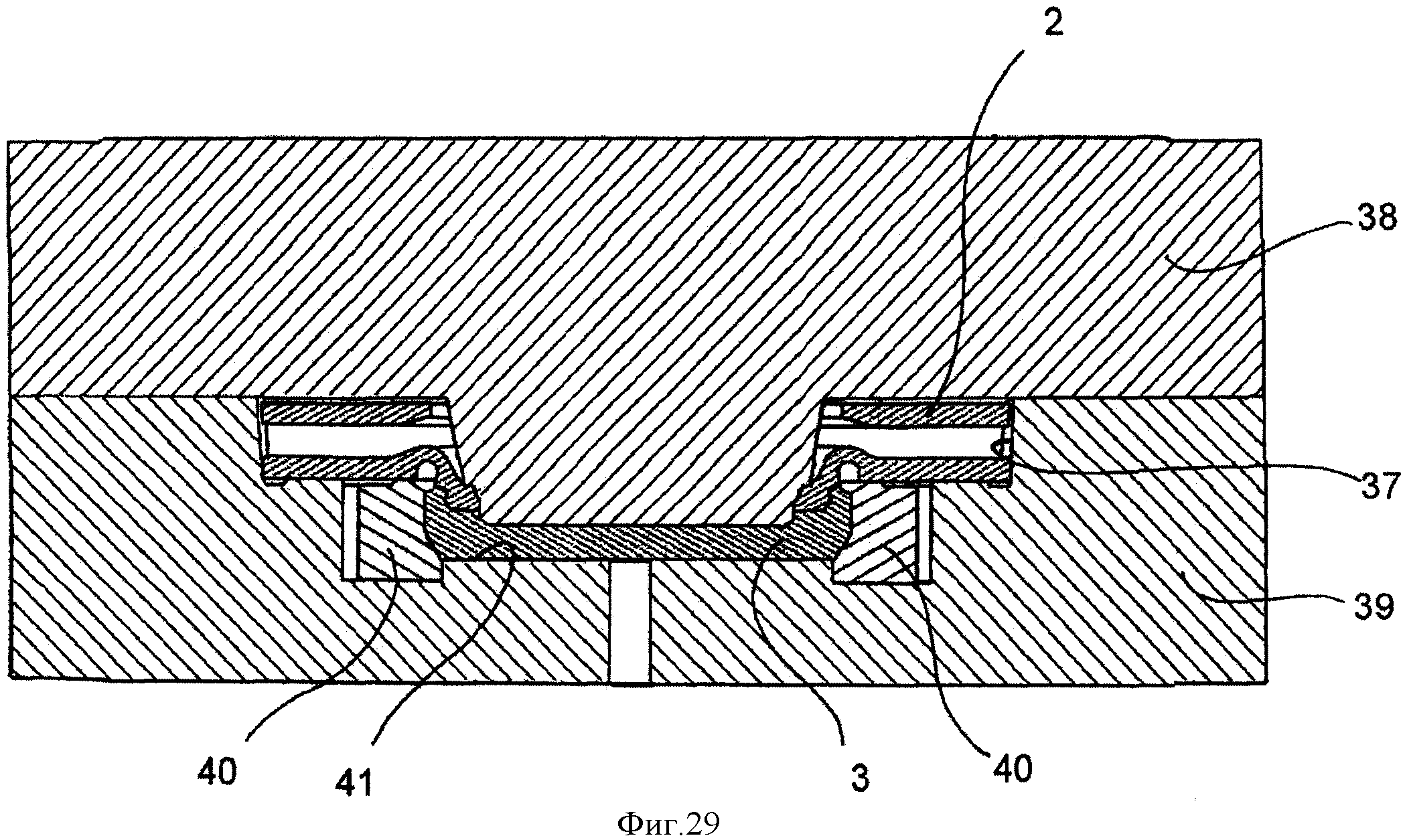

на фиг.29 - пресс-форма для изготовления диска для дискового тормоза в соответствии с первым вариантом осуществления;

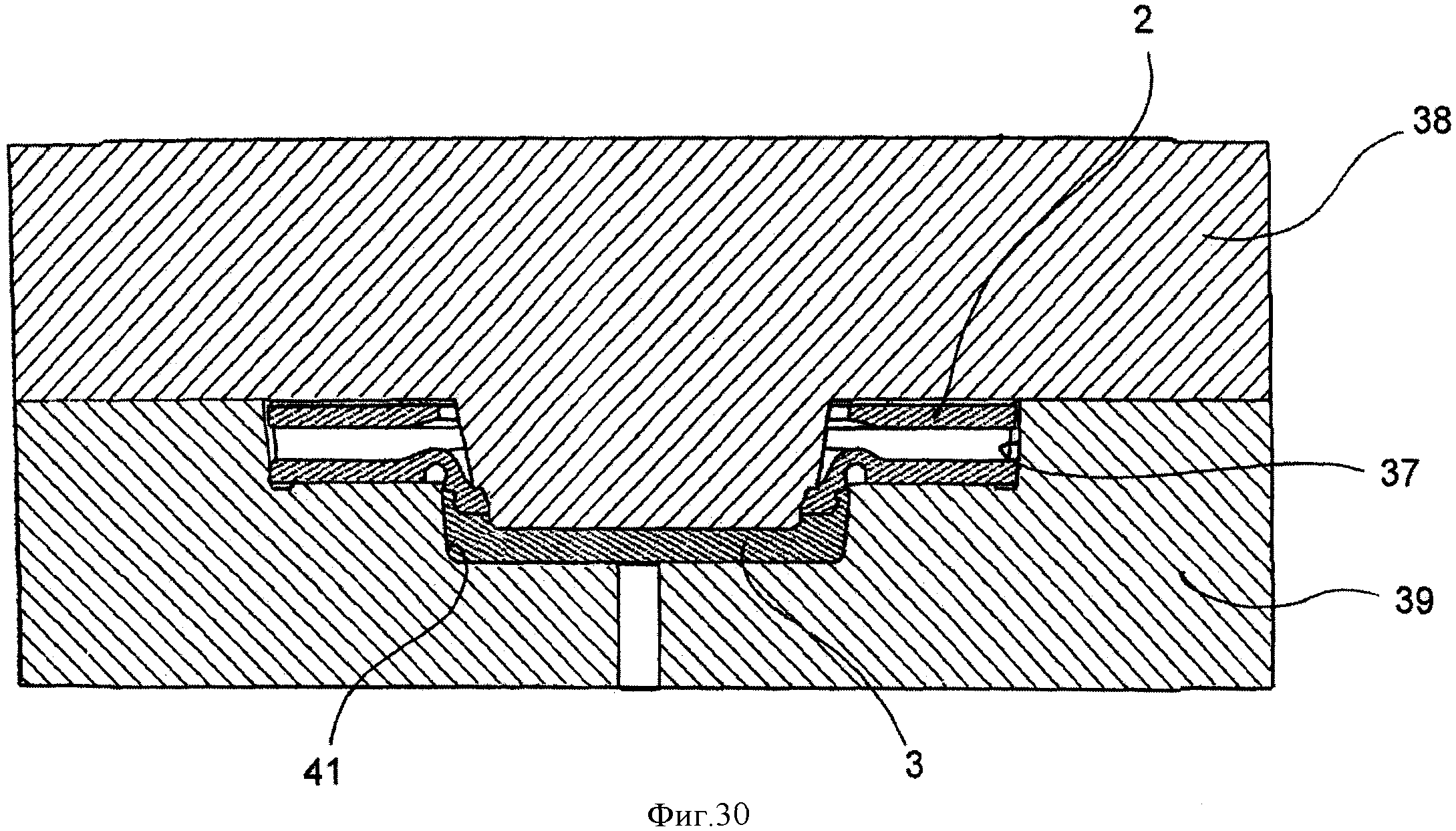

на фиг.30 - пресс-форма для изготовления диска для дискового тормоза в соответствии с дополнительным вариантом осуществления.

Со ссылкой на упомянутые выше чертежи, диск для дискового тормоза, в соответствии с изобретением, предназначенный для использования в дисковом тормозе транспортного средства, например, в автомобиле или коммерческом транспортном средстве, в общем, обозначен позицией 1.

Диск 1 имеет, по существу, круглую структуру, которая продолжается вокруг оси его симметрии, обозначенной X-X, а также оси вращения.

Диск 1 содержит опорную чашку 3 и тормозную пластину 2 коаксиальную опорной чашке 3.

В соответствии с вариантом осуществления, диск 1 имеет одну или, предпочтительно, две круглые полосы 24, 25, имеющие две противоположные тормозные поверхности 4, 5, пригодные для взаимодействия с колодками 64 тормозной скобы, тормозной скобы, тормозной скобы, охватывающей упомянутую тормозную пластину 2.

Упомянутый диск для дискового тормоза 1 тормозной пластины 2 и упомянутой чашки 3 имеет аксиальное направление A-A, совпадающее с или параллельное упомянутой оси X-X вращения, радиальное направление R-R, которое определяет радиальное внешнее направление РЕ, которое продолжается от упомянутой оси X-X вращения, а также радиальное внутреннее направление RI приближения к упомянутой оси Х-Х вращения. Упомянутые компоненты дополнительно образуют направление T-T вдоль окружности, которое точно перпендикулярно упомянутой оси A-A вращения и упомянутому радиальному направлению R-R.

В соответствии с вариантом осуществления, тормозная пластина 2 имеет радиальную внутреннюю кромку 6, обращенную к упомянутой оси X-X вращения, и радиальную внешнюю кромку 7, обращенную от упомянутой оси X-X вращения.

В соответствии с вариантом осуществления, тормозная пластина 2 изготовлена из первого материала, пригодного для тормозного действия, прикладываемого колодками 64 к тормозным поверхностям 4, 5.

Например, но не обязательно, упомянутая тормозная пластина изготовлена из чугуна, предпочтительно, но не обязательно, из серого чугуна, или в качестве альтернативы, из титана или стали, предпочтительно, но не обязательно, из нержавеющей стали.

В соответствии с вариантом осуществления, тормозная пластина 2 изготовлена в результате плавления. Предпочтительно, упомянутая тормозная пластина 2 на ее противоположных тормозных поверхностях 4, 5 механически обработана, например, но не обязательно, с использованием станка с ползунковой шпиндельной бабкой таким образом, что она имеет заранее определенную плоскость тормозных поверхностей 4, 5 и обладает параллельностью между двумя тормозными поверхностями 4 и 5.

В соответствии с вариантом осуществления, тормозная пластина 2 имеет, по меньшей мере, одно продолжение 8 для соединения с чашкой 3. В соответствии с вариантом осуществления, во время процесса производства тормозной пластины 2 упомянутое соединительное расширение 8 не обрабатывают на станке так, чтобы сохранить шероховатость поверхности, которая является типичной, например, для производства путем плавления.

В соответствии с вариантом осуществления, чашка 3 пригодна для соединения диска 1 со ступицей транспортного средства, используя, например, его фланец соединения со ступицей, который расположен, по существу, поперечно упомянутой оси X-X вращения и обозначен на чертежах номером 30 ссылочной позиции.

В соответствии с вариантом осуществления, соединительное расширение 8 тормозной пластины 2 до чашки 3 выполнено, например, как единая деталь с упомянутой тормозной пластиной, но не обязательно, например, как единая часть с круглой полосой тормозной пластины 2, но не обязательно с круглой полосой, обращенной к колесу транспортного средства.

В соответствии с вариантом осуществления, упомянутое соединительное расширение 8 тормозной пластины 2 формирует соединение с геометрическим замыканием 9 с упомянутой чашкой 3 для передачи тормозного воздействия от тормозной пластины 2 на чашку 3. В соответствии с вариантом осуществления упомянутое соединение 9 с геометрическим замыканием имеет заранее определенный профиль соединения с геометрическим замыканием.

В соответствии с вариантом осуществления, во время процесса производства тормозной пластины, все поверхности соединения 9 с геометрическим замыканием тормозной пластины формируют, исключая операции механической обработки так, чтобы оставить поверхности соединения 9 с геометрическим замыканием, имеющие шероховатость, по существу, получаемую в результате, например, процесса плавления.

В соответствии с вариантом осуществления, соединение упомянутой чашки 3 и упомянутой тормозной пластины 2 осуществляется путем плавления, предпочтительно, но не обязательно, предусматривая размещение чашки 3 на соединении 9 с геометрическим замыканием тормозной пластины 2, например, с размещением чашки поверх радиально внешней тормозной пластины, исключая использование другого соединительного компонента, между пластиной 2 и чашкой 3. В соответствии с вариантом осуществления, для обеспечения плавления чашки на тормозной пластине, упомянутую чашку 3 изготавливают из второго материала, отличного от упомянутого первого материала пластины 2. Предпочтительно, но не обязательно, упомянутый второй материал чашки 3 имеет другую точку плавления, относительно точки плавления материала тормозной пластины 2. Предпочтительно, но не обязательно, упомянутая точка плавления материала чашки 3 ниже, например, но не обязательно, также существенно ниже, точки плавления материала тормозной пластины 2.

В соответствии с вариантом осуществления, чашку 3 изготавливают из алюминия или, в качестве альтернативы, из алюминиевого сплава или магния, или его сплава.

В соответствии с вариантом осуществления, соединение 9 с геометрическим замыканием имеет разнесенные вдоль окружности первые зубья или шлицы 10 пластины 2, которые продолжаются в осевом направлении так, что они плотно устанавливаются в первые осевые гнезда 11 на чашке 3.

В соответствии с вариантом осуществления, соединение 9 с геометрическим замыканием имеет разнесенные вдоль окружности восьмые зубья или шлицы 12 на тормозной пластине 2, и эти зубья продолжаются радиально и смещены вдоль окружности, относительно первого осевого зуба 10, и продолжаются, по существу, радиально так, что они плотно устанавливаются в восьмые радиальные гнезда 13, присутствующие на чашке 3 и сформированные в виде карманов в стенке 14, которая окружает упомянутый карман, продолжающийся, по существу, радиально, и закрытое дно 15.

В соответствии с вариантом осуществления, восьмые радиальные зубья 12 смещены вдоль оси относительно упомянутых первых зубьев 10.

В соответствии с вариантом осуществления, соединение 9 с геометрическим замыканием имеет вторые осевые зубья, имеющие разнесенные вдоль окружности вторые гнезда 16 на тормозной пластине, сформированной в виде карманов со стенками 18, которые окружают указанное гнездо 16, продолжающееся вдоль оси, и закрытое дно 19.

В соответствии с вариантом осуществления, вторые осевые гнезда 16 на пластине выровнены вдоль окружности с первыми осевыми зубьями 10 на пластине.

В соответствии с вариантом осуществления, вторые осевые гнезда 16 на пластине смещены радиально относительно упомянутых первых осевых зубьев 10 на пластине.

В соответствии с вариантом осуществления, упомянутые вторые осевые гнезда 16 на пластине смещены вдоль окружности относительно упомянутых восьмых радиальных зубьев 12 на пластине.

В соответствии с вариантом осуществления, упомянутое соединение 9 с геометрическим замыканием имеет девятые зубья, имеющие разнесенные вдоль окружности девятые гнезда 20 на тормозной пластине 2, имеющие стенки 21 примыкания, в соответствии с плоскостями, которые, по существу, параллельны и противоположны направлению, по существу, параллельному радиальному направлению R-R, и пригодные для передачи направленных вдоль окружности действий между тормозной пластиной 2 и чашкой 3, и пригодные для плотной установки у них зубьев 22 чашки. В соответствии с вариантом осуществления, упомянутые стенки 21 примыкания упомянутых девятых гнезд 20 получают с помощью механической обработки с удалением стружки таким образом, чтобы обеспечить плоскостность упомянутых стенок 21 примыкания и, в случае необходимости, но не обязательно, их параллельность. В качестве альтернативы, упомянутые стенки 21 примыкания изготавливают в соответствии с радиальными плоскостями.

Девятые гнезда 20 расположены вдоль окружности, выровненные с упомянутыми первыми зубьями 10 на пластине.

В соответствии с вариантом осуществления, упомянутые девятые гнезда 20 изготовлены в упомянутых первых осевых зубьях 10 на пластине, например, но не обязательно, на свободном конце упомянутых осевых зубьев 10 на пластине.

Соединение 9 с геометрическим замыканием предусматривает в удлинении 8, имеющем осевое утолщение 23, которое продолжается вдоль оси от упомянутой одной или больше круглых полос 24, 25 в направлении чашки 3. В соответствии с вариантом осуществления, тормозная пластина 2 имеет две круглые полосы 24, 25, взаимно разделенные распорочными элементами или распорками 26 для формирования между круглыми полосами 24, 25 вентиляционного канала или зазора 27 тормозной пластины 2.

В соответствии с вариантом осуществления, между упомянутой круглой полосой (полосами) 24 и 25 и упомянутым расширением 8 для соединения чашки 3, предусмотрен, по меньшей мере, нарезанный вдоль окружности канал 28, например выполненный в виде надреза относительно тормозной поверхности, и предназначенный, например, для ограничения передачи деформационных напряжений от пластины или круглых полос 24 и 25 в упомянутое соединительное расширение 8, исключая возникновение напряжения в соединении 9 с геометрическим замыканием между тормозной пластиной 2 и чашкой 3.

В соответствии с вариантом осуществления, нарезанный вдоль окружности канал 28 предусмотрен на радиально внутренней кромке и обращен к оси X-X вращения на тормозной поверхности (поверхностях) 4, 5.

В соответствии с вариантом осуществления, упомянутое расширительное соединение 8 соединено с круглой полосой, которая обращена к колесу транспортного средства, формируя, таким образом, канал 28 вдоль окружности, расположенный рядом с радиально внутренней кромкой 6 тормозной пластины 2.

В соответствии с вариантом осуществления, тормозная пластина 2 имеет цилиндрическую тормозную поверхность 29, которая обращена к оси Х-Х вращения, и которая соответствует, например, для приема тормозного действия тормозного устройства, но не обязательно, такого как устройство тормозной колодки такого, как, например, но не обязательно, drum-in-hat ("барабан внутри шляпы" - стояночный тормоз, в котором внутренняя поверхность чашки тормозного диска используется в качестве тормозного барабана).

В соответствии с вариантом осуществления, цилиндрическая тормозная поверхность 29 предусмотрена в соединительном расширении 8 для тормозной пластины 2 в направлении чашки 3.

В соответствии с вариантом осуществления, чашка 3 диска для дискового тормоза 1 продолжается вокруг оси X-X вращения и имеет фланец 30 соединения со ступицей для соединения чашки 3 со ступицей транспортного средства, который, предпочтительно, расположен поперечно относительно упомянутой оси X-X вращения. В соответствии с вариантом осуществления, стенка 31 чашки продолжается от внешней кромки упомянутого фланца 30, которая продолжается от упомянутого фланца 30 в направлении, по меньшей мере, одного соединительного расширения 8 тормозной пластины 2.

В соответствии с вариантом осуществления, чашка 2 имеет участок упомянутой стенки 31 для соединения с упомянутыми соединительными расширениями 8 тормозной пластины 2, формируя соединение 9 с геометрическим замыканием с упомянутой пластиной 2 для передачи тормозного действия от пластины 2 на чашку 3.

В соответствии с вариантом осуществления, соединение 9 с геометрическим замыканием получают путем плавления, предпочтительно, но не обязательно, чашки 3 на ранее полученной тормозной пластине 2, без использования других соединительных компонентов, между пластиной 2 и чашкой 3. В соответствии с вариантом осуществления, упомянутая чашка 3 изготовлена из второго материала, отличающегося от первого материала, из которого была изготовлена тормозная пластина 2, например, но не обязательно, второго материала чашки 3, имеющего другую точку плавления, относительно точки плавления материала тормозной пластины 2, предпочтительно, но не обязательно, точка плавления чашки, ниже, чем точка плавления материала тормозной пластины 2.

В соответствии с вариантом осуществления, упомянутое соединение 9 с геометрическим замыканием имеет разнесенные вдоль окружности первые осевые гнезда 11 чашки 3, выполненные с возможностью вставки в них первых зубьев, или шлицов 10 тормозной пластины 2, которые продолжаются вдоль оси.

В соответствии с вариантом осуществления, упомянутое соединение 9 с геометрическим замыканием имеет разнесенные вдоль окружности восьмые радиальные гнезда 13, которые продолжаются, по существу, в радиальном направлении в упомянутой чашке 3 и имеют форму кармана со стенкой 14, которая окружает упомянутый карман, в котором упомянутая стенка 14 продолжается, по существу, радиально, пока она не достигает закрытого дна 15 кармана. Упомянутые карманы выполнены с возможностью плотной установки в них восьмых зубьев или шлицов 12 тормозной пластины 2, которые продолжаются радиально, которые смещены вдоль окружности, относительно первых осевых зубьев 10 тормозной пластины 2.

В соответствии с вариантом осуществления, упомянутые восьмые радиальные гнезда 13 выполнены с возможностью установки в них упомянутых восьмых радиальных зубьев 12 тормозной пластины 2, и расположены со смещением вдоль оси, относительно упомянутых первых осевых гнезд 11, выполненных с возможностью установки в них упомянутых первых осевых зубьев 10 тормозной пластины 2.

Соединение 9 с геометрическим замыканием имеет вторые осевые зубья, имеющие по существу, разнесенные вдоль окружности вторые осевые зубья 17, выполненные с возможностью их плотной установки во вторые гнезда 16, предусмотренные в тормозной пластине 2, в форме кармана, со стенкой 18, который окружает каждое гнездо 16, продолжающееся вдоль оси, пока она не достигнет закрытого дна 19.

Осевые зубья 17 чашки выполнены с возможностью их плотной установки во вторые осевые гнезда 16 на пластине, и они выровнены вдоль окружности с упомянутыми первыми осевыми гнездами 11, выполненными с возможностью установки в них первых осевых зубьев 10 пластины.

В соответствии с вариантом осуществления, вторые осевые гнезда 17 чашки выполнены с возможностью их установки в упомянутые вторые гнезда 16 пластины и радиально смещены, относительно упомянутых первых осевых гнезд 11 чашки, выполненных с возможностью установки в них первых осевых зубьев 10 пластины.

В соответствии с вариантом осуществления, вторые зубья 17 чашки выполнены с возможностью их установки в упомянутые вторые осевые гнезда 16 пластины, и они смещены вдоль окружности, относительно упомянутых восьмых гнезд 13, выполненных с возможностью установки в них упомянутых восьмых радиальных зубьев 12 пластины.

В соответствии с вариантом осуществления, соединение 9 с геометрическим замыканием имеет девятые зубья, имеющие разнесенные вдоль окружности девятые зубья 22, выполненные с возможностью их плотной установки в девятые гнезда 20 тормозной пластины 2, имеющие противоположные стенки примыкания, выполненные с возможностью взаимодействия со стенками 21 примыкания, в соответствии с плоскостями, которые, по существу, параллельны и противоположны, расположенным в направлении, по существу, параллельном радиальному направлению R-R и выполненным с возможностью передачи действий, направленных вдоль окружности, между тормозной пластиной 2 и чашкой 3.

В соответствии с вариантом осуществления, девятые зубья 22 чашки выполнены с возможностью их установки в упомянутые девятые гнезда 20, и они предусмотрены вдоль окружности, будучи выровненными с упомянутыми первыми гнездами 11 чашки, выполненными с возможностью установки в них упомянутых первых осевых зубьев 10 пластины.

Девятые зубья 22 чашки, для упомянутых девятых гнезд 20, выполнены так, что они выступают из упомянутых первых гнезд 11 чашки, и выполнены с возможностью установки в них упомянутых первых осевых зубьев 10 пластины.

Чашка 3 содержит фланец 30 соединения со ступицей для соединения со ступицей транспортного средства, а также стенку 31, которая продолжается от упомянутого фланца 30, на участке которого сформировано плотное соединение 9 с геометрическим замыканием, между чашкой 3 и тормозной пластиной 2, полученное, например, в результате совместного плавления чашки 3, но не обязательно, предварительно изготовленной в тормозной пластине. В соответствии с вариантом осуществления, упомянутая стенка 31 содержит первую поверхность 32, ориентированную в направлении оси X-X вращения, и противоположную поверхность 33, ориентированную от упомянутой оси X-X вращения.

В соответствии с таким общим вариантом осуществления, не обязательно, в соответствии с одним из предыдущих вариантов осуществления, чашка 3 имеет стенку 31 чашки, которая продолжается от фланца 30 соединения со ступицей транспортного средства, в которой упомянутая стенка 31 чашки содержит, по меньшей мере, один, канал 34, расположенный вдоль окружности.

Данный вариант осуществления частично пригоден для любого типа дисковых тормозов, для ограничения передачи напряжений на фланец 30 соединения.

В соответствии с вариантом осуществления, диск для дискового тормоза содержит канал вдоль окружности, расположенный на основании тормозной пластины, рядом с ее местом соединения с чашкой, например, но не обязательно, с надрезом, относительно тормозной поверхности, и упомянутая чашка содержит, по меньшей мере, один дополнительный канал вдоль окружности, расположенный, предпочтительно, но не обязательно, рядом с ее соединительным фланцем со ступицей транспортного средства.

Благодаря такой предпочтительной конфигурации, в случае механического или теплового напряжения тормозной пластины, она может деформироваться, изменяя свое угловое положение, относительно стенки чашки, из-за разъединения, образованного каналом, сформированным вдоль окружности, который расположен в основании тормозной пластины, и возможная деформация стенки чашки не влияет на угловое положение фланца для соединения чашки со ступицей из-за того, что на чашке предусмотрен второй канал вдоль окружности.

На основе тестов, которые были выполнены, было показано, что предоставлением таких двух каналов, сформированных вдоль окружности, расположенных в основании тормозной пластины и на стенке чашки, обеспечивается возможность существенного уменьшения искривления тормозной пластины или деформации тормозной пластины снаружи поперечной плоскости, относительно оси вращения.

В соответствии с вариантом осуществления, по меньшей мере, один канал 34, расположенный вдоль окружности, предусмотренный на стенке, 31 чашки 3 имеет отверстие, ориентированное в радиальном направлении оси X-X вращения.

В соответствии с вариантом осуществления, по меньшей мере, один канал 34, расположенный вдоль окружности, имеет отверстие, ориентированное радиально от оси X-X вращения.

В соответствии с формой вращения, стенка 31 чашки имеет изогнутый участок, имеющий первую поверхность 32 внутренней стенки и вторую поверхность 33 внешней стенки, ее обе изогнутые для определения участка стенки, которая охватывает упомянутый, по меньшей мере, один канал 34, расположенный вдоль окружности чашки, придавая закругленный или тороидальный внешний вид стенке 31 чашки.

В соответствии с вариантом осуществления, канал 34, расположенный вдоль окружности чашки, расположен рядом с концом стенки 31 чашки, соединенным с упомянутым фланцем 30.

В соответствии с вариантом осуществления, второй канал 35, расположенный вдоль окружности, предусмотрен на упомянутой стенке 31 чашки. В соответствии с вариантом осуществления, упомянутый первый канал 34, расположенный вдоль окружности, и упомянутый второй канал 35, расположенный вдоль окружности, раскрываются во взаимно противоположных направлениях. В соответствии с вариантом осуществления, упомянутый первый канал 34, расположенный вдоль окружности, и упомянутый второй канал 35, расположенный вдоль окружности, формируют участок стенки 31 чашки, полученный радиальной плоскостью, проходящей через ось X-X вращения, имеющей синусоидальную форму.

В соответствии с вариантом осуществления, первый канал 34, расположенный вдоль окружности, и упомянутый второй канал 35, расположенный вдоль окружности, смещены вдоль оси друг от друга, вдоль упомянутой стенки 31 чашки. В соответствии с вариантом осуществления, участок 31 стенки чашки имеет внешнюю поверхность 42 и/или внутреннюю поверхность 43 цилиндрической формы. В соответствии с вариантом осуществления, упомянутый, по меньшей мере, один канал 34 или 35, расположенный вдоль окружности, чашки предусмотрен в толщине стенки для стенки 31 чашки так, что он уменьшает радиальную толщину чашки 3.

В соответствии с вариантом осуществления, стенка 31 чашки имеет, рядом с упомянутым соединением 9 с геометрическим замыканием, между упомянутой пластиной 2 и упомянутой чашкой 3, кольцевую окаймляющую кромку 36, которая может охватывать соединение 9, например, так, что она ограничивает ее радиальную деформацию, во время напряжения в диске.

В соответствии с вариантом осуществления, диск для дискового тормоза 1 содержит тормозную пластину 2, выполненную в соответствии с любым одним из вариантов осуществления, описанным выше, и чашку, в соответствии с любым одним из вариантов осуществления, описанным выше.

В соответствии с вариантом осуществления, чашку 3 наплавляют на предварительно изготовленную тормозную пластину 2. Упомянутая чашка 3 содержит фланец 30 соединения со ступицей и стенку 31, которая выступает от упомянутого фланца 30, формируя плотное соединение 9 с геометрическим замыканием, между чашкой 3 и тормозной пластиной 2, получаемое в результате совместного плавления. В соответствии с вариантом осуществления, упомянутая стенка 31 содержит первую поверхность 32, ориентированную в направлении оси X-X вращения, и противоположную вторую поверхность 33, ориентированную от упомянутой оси X-X вращения. В соответствии с вариантом осуществления, упомянутая стенка 31 чашки содержит, по меньшей мере, один канал 34 окружности, пригодный для ограничения передачи напряжения при деформации от пластины 2 и/или от стенки 31 на упомянутый фланец 30 соединения.

По меньшей мере, один канал 34, расположенный вдоль окружности, имеет отверстие, ориентированное в радиальном направлении оси X-X вращения. В соответствии с вариантом осуществления, упомянутый, по меньшей мере, один канал 34, расположенный вдоль окружности, имеет отверстие, ориентированное радиально от оси Х-Х вращения.

Тормозная пластина имеет на ее радиально внутренней кромке 6, по существу, радиальные зубья, которые выступают от упомянутой радиальной внутренней кромки 6 тормозной пластины 2 в направлении оси X-X вращения, где упомянутые радиальные зубья обозначены номером 48 ссылочной позиции на фигурах.

Радиальные зубья 48 плотно устанавливаются в гнезда 49, предусмотренные в чашке 3, например, гнезда, которые продолжаются в радиальном направлении, которые получают в результате совместного плавления чашки на пластине.

Радиальные зубья 48 тормозной пластины 2 заканчиваются на цилиндрической внутренней поверхности 43 стенки 31 чашки 3. В соответствии с вариантом осуществления, упомянутые радиальные зубья 48 открываются радиально внутрь чашки 3, будучи обращенными в направлении оси X-X вращения, и формируют участок, продолжающийся цилиндрически вокруг упомянутой оси X-X вращения, обозначенный номером 50 ссылочной позиции на фигурах.

Цилиндрический участок 50 имеет внутри поверхность 29, пригодную для взаимодействия с тормозным устройством, например устройством тормозной колодки, например, но не обязательно, устройством типа drum-in-hat.

Осевое расширение упомянутого цилиндрического участка 50, предпочтительно, ограничено так, чтобы оно имело осевое расширение, сравнимое с толщиной круглой полосы тормозной пластины.

Способ для изготовления диска для дискового тормоза 1 содержит следующие этапы.

Формируют тормозную пластину 2, которая продолжается вокруг оси X-X вращения, определяющую одну из двух круглых полос 24, 25, имеющих две противоположные поверхности 4, 5 торможения, выполненные с возможностью взаимодействия с колодками 64 тормозной скобы, охватывающей тормозную пластину 2.

В упомянутом способе предусмотрен этап использования для формирования упомянутой тормозной пластины, первого материала, пригодного для действия торможения, прикладываемого колодками 64 к тормозным поверхностям 4, 5.

В соответствии с вариантом осуществления, в упомянутом способе предусмотрен этап определения для упомянутой тормозной пластины, расширения 8 для соединения с чашкой 3.

В упомянутом способе дополнительно предусмотрен этап производства упомянутых соединительных расширений 8 тормозной пластины 2, выполненных как единое целое или как отдельная деталь с упомянутой тормозной пластиной 2.

В упомянутом способе предусмотрен этап определения для упомянутых соединительных расширений 8 тормозной пластины 2 соединения 9 с геометрическим замыканием с чашкой 3, для передачи тормозного действия пластины 2 на чашку 3.

В упомянутом способе предусмотрен этап получения упомянутого соединения 9 с геометрическим замыканием путем плавления, предпочтительно чашки 3 на тормозной пластине 2, например, путем частичного помещения радиальной упомянутой чашки, поверх упомянутой пластины так, что упомянутая чашка располагается радиально снаружи, без использования другого соединительного компонента между пластиной 2 и чашкой 3, и упомянутую чашку изготавливают из второго материала, отличающегося от упомянутого первого материала пластины 2, в котором упомянутый второй материал чашки 3 имеет отличающуюся точку плавления, относительно точки плавления материала тормозной пластины 2.

В упомянутом способе дополнительно предусмотрен этап определения, для упомянутого соединения с геометрическим замыканием разнесенных вдоль окружности первых зубьев или шлицов 10 тормозной пластины 2, которые продолжаются вдоль оси так, что они плотно устанавливаются в первые осевые гнезда 11 чашки 3.

В упомянутом способе предусмотрен дополнительный этап определения для упомянутого соединения 9 с геометрическим замыканием, разнесенных вдоль окружности восьмых зубьев или восьмых шлицов 12 тормозной пластины 2, которые продолжаются радиально вдоль окружности со смещением, относительно упомянутых первых осевых зубьев, упомянутые зубья 12 продолжаются, по существу, радиально и выполнены с возможностью их плотной установки в восьмые радиальные гнезда 13, присутствующие в чашке 3 и сформированные в виде кармана со стенкой 14, которая окружает упомянутый карман, продолжаясь, по существу, радиально вплоть до закрытого дна 15.

Чашку плавят на упомянутой тормозной пластине, поддерживая ее радиально снаружи от тормозной пластины. В соответствии с вариантом осуществления, чашку 3 получают в результате одновременного плавления алюминия на тормозной пластине и сформированной, например, из чугуна. Предоставление алюминия, расположенного радиально снаружи, в форме кольца вдоль окружности формирует предварительное сжатие в радиальном направлении соединения с геометрическим замыканием между чашкой и тормозной пластиной, которое обеспечивает хорошее поведение диска, также, при высоких температурах.

Предусмотрено изготовление тормозной пластины 2, имеющей соединение 9 с геометрическим замыканием с заранее определенной шероховатостью, например, шероховатостью, получаемой в процессе плавления, например, но не обязательно, плавления в песке или в оболочке. В упомянутом способе дополнительно предусмотрен этап совместного плавления чашки на упомянутой тормозной пластине для получения микроскопических взаимных проникновении материала чашки в заранее определенную шероховатость соединения с геометрическим замыканием тормозной пластины.

Устройство для производства тормозной пластины 2 для диска 1 дискового тормоза содержит матрицу для формирования пластины, имеющую полость матрицы для пластины 37. Упомянутая полость 37 тормозной пластины продолжается вокруг оси X-X вращения и имеет одну или две полости, пригодные для образования круглых полос 24, 25, имеющих две противоположные поверхности, выполненные с возможностью определения тормозных поверхностей 4, 5.

Полость 37 тормозной пластины выполнена с возможностью размещения в ней первого материала для действия торможения, прикладываемого колодками к тормозным поверхностям.

Полость 37 тормозной пластины имеет, по меньшей мере, один участок полости, выполненный с возможностью определять соединительное расширение 8 к чашке 3.

Предпочтительно, но не обязательно, упомянутый участок пластины в полости выполнен с возможностью определения упомянутого сообщающегося соединительного расширения 8 тормозной пластины или в виде одиночной полости, которая определяет упомянутую тормозную пластину 2.

В соответствии с вариантом осуществления, упомянутый участок пластины полости, образующий упомянутые соединительные расширения 8 тормозной пластины 2, формирует полость для определения соединения с геометрическим замыканием с чашкой 3 для передачи тормозного действия с пластины 2 на чашку 3.

В соответствии с вариантом осуществления, упомянутая полость для определения соединения 9 с геометрическим замыканием выполнена с возможностью получения соединения 9 с геометрическим замыканием посредством плавления, предпочтительно чашки 3 на заранее определенной тормозной пластине 2, без использования другого соединительного компонента, между упомянутой пластиной и упомянутой чашкой.

В соответствии с вариантом осуществления, упомянутая полость для определения соединения 9 с геометрическим замыканием имеет разнесенные вдоль окружности первые полости, которые определяют первые зубья или шлицы 10 пластины 2, которые продолжаются вдоль оси и которые плотно устанавливаются в первые осевые гнезда чашки 3.

В соответствии с вариантом осуществления, упомянутая полость для формирования упомянутого соединения 9 с геометрическим замыканием имеет разнесенные вдоль окружности полости для восьмых зубьев или шлицов 12 пластины, которые продолжаются радиально и которые разнесены вдоль окружности относительно упомянутых первых осевых зубьев 10 и упомянутых шлицов 12, продолжающихся, по существу, радиально, и выполнены с возможностью их плотной установки в восьмые радиальные гнезда 13, присутствующие в чашке 3 и имеющие форму кармана со стенкой 14, которая окружает упомянутый карман, продолжающийся, по существу, радиально, вплоть до закрытого дна 15.

В соответствии с вариантом осуществления, устройство для изготовления диска 1 содержит первую половину матрицы 38, выполненную с возможностью взаимодействия со второй половиной матрицы 39, для приема в полости 41 для формования диска предварительно изготовленной пластины и определяет, с упомянутой тормозной пластиной и упомянутыми стенками полости 41, остаточное пространство для плавления или совместного плавления чашки на упомянутой пластине, в которой упомянутая пластина выполнена в соответствии с любым одним из вариантов осуществления, описанных выше, и упомянутая остаточная полость выполнена с возможностью получения чашки, как определено в любом из вариантов осуществления, описанных выше.

В соответствии с вариантом осуществления, упомянутое устройство также содержит каретки 40, выполненные с возможностью радиального перемещения в упомянутой остаточной полости 41 для определения остаточного пространства, для обеспечения плавления или совместного плавления на упомянутой пластине чашки, как определено в любом одном из вариантов осуществления, описанных выше, например, четыре, выполненные с возможностью скольжения вдоль оси каретки, которые образует внешнюю поверхность чашки.

Благодаря вариантам осуществления, описанным выше, становится возможным получить диск для дискового тормоза, который выполнен с возможностью передавать момент, между тормозной пластиной и чашкой, благодаря соединению формы, предпочтительно, полученной в результате совместного плавления чашки на предварительно изготовленной тормозной пластине.

Соединение с геометрическим замыканием является особенно эффективным во время действия торможения также при резких и повторных действиях торможения, что приводит к увеличенным и многократным тепловым напряжениям, также, в результате формирования канала вдоль окружности, сформированного на корпусе чашки.

Предпочтительно, предоставление чашки из материалов, которые легче, чем материалы пластины, позволяет обеспечить существенное снижение веса диска для дискового тормоза.

Соединение с геометрическим замыканием, описанное выше, обеспечивает эксплуатацию максимальных характеристик материала чашки, например, из алюминия, который сокращается во время его перехода из жидкого в твердое состояние. Поэтому, благодаря тому, что предусмотрена компоновка чашки снаружи относительно соединительного участка тормозной пластины, алюминий чашки охватывается в результате сокращения кольцевого материала тормозной пластины, например, из чугуна, в конечном итоге заполняя все промежутки, и естественным образом поддерживая соединительный участок пластины, поверхность которого преднамеренно оставили грубой.

Форма соединения с геометрическим замыканием была соответствующим образом разработана так, что алюминий чашки плотно подгоняют по форме соединения, и он прочно блокирует соединение, между пластиной и чашкой во всех направлениях.

По результатам тестов, которые были выполнены, было показано, что геометрическая форма предложенного соединения между пластиной и чашкой обеспечивает возможность тепловой изоляции материала чашки, например, из алюминия, от материала тормозной пластины, например, из чугуна.

Предложенное соединение, кроме того, проявило особую упругость, которая дополнительно обеспечивает компенсации напряжения, передаваемого при действии торможения.

Было показано, что форма предложенного соединения с геометрическим замыканием имеет наибольшую поверхность контакта, между тормозной пластиной и чашкой, пригодную для передачи более высокого тормозного момента, обеспечивая, поэтому, возможность использования полученного таким образом тормозного диска для любого типа условий торможения.

Предложенное соединение с геометрическим замыканием имеет пазы и зубья, ориентированные, в соответствии с осевым направлением, радиально и по касательной, или вдоль окружности, обеспечивая с помощью полости, ориентированной в осевом и радиальном направлении, передачу тормозного момента, и используя пазы, ориентированные в касательном направлении, для поддержания осевого ограничения, между пластиной и чашкой.

Несмотря на сложную структуру соединения с геометрическим замыканием между пластиной и чашкой, предложенная форма проста в производстве.

Кроме того, компоновка чашки, в частности из алюминия на самом внешнем диаметре участка соединения с геометрическим замыканием тормозной пластины, например, из чугуна, обеспечивает хороший контакт между двумя компонентами при любых рабочих условиях, даже при изменении рабочей температуры.

Совместное плавление алюминия на чугуне позволяет получить отличное соединение между чашкой и тормозной пластиной также в случае сложной структуры, такой как была предложена, что дополнительно генерирует предварительное сжатие в радиальном направлении, что обеспечивает возможность хорошего поведения диска при разных температурах.

Структура области трения или соединительной области обеспечивает простое закрывание оболочки или половин матрицы для совместного плавления чашки на предварительно изготовленной пластине, что ограничивает количество операций механической обработки, которые необходимы для получения диска для дискового тормоза.

Должно быть понятно, что специалист в данной области, с целью удовлетворения конкретных возможных потребностей, будет иметь возможность выполнить ряд модификаций и изменений диска для дискового тормоза, в соответствии с изобретением, и, в любом случае, все они будут находиться в пределах объема защиты изобретения, который определен следующей формулой изобретения.

Реферат

Группа изобретений относится к области машиностроения, а именно к дискам для дискового тормоза транспортных средств. Тормозная пластина диска выполнена из первого материала, предназначенного для тормозного воздействия, прикладываемого колодками к тормозным поверхностям. Пластина имеет расширение для соединения с чашкой. Чашка выполнена с возможностью соединения диска со ступицей транспортного средства. Соединительное расширение пластины формирует соединение с геометрическим замыканием с чашкой для передачи торможения с пластины на чашку. Чашка изготовлена из второго материала, отличающегося от первого материала пластины. Соединение с геометрическим замыканием имеет разнесенные вдоль окружности первые зубья или шлицы пластины, которые продолжаются, вдоль оси, для их плотной установки в первые осевые гнезда на чашке. Соединение имеет разнесенные вдоль окружности восьмые зубья или шлицы пластины, которые продолжаются радиально вдоль окружности со смещением относительно первых осевых зубьев, которые продолжаются, по существу, радиально и которые выполнены с возможностью их плотной установки в восьмые радиальные гнезда, присутствующие на чашке. Диск для дискового тормоза, содержащий тормозную пластину. Способ изготовления диска для дискового тормоза, в котором формируют соединительное расширение тормозной пластины. Для соединительного расширения тормозной пластины формируют соединение с геометрическим замыканием и определяют разнесенные вдоль окружности восьмые зубья или шлицы пластины. Устройство для изготовления тормозной пластины для диска дискового тормоза, содержащее матрицу для про

Формула

- упомянутая тормозная пластина (2) продолжается вокруг оси (X-X) вращения диска и

- пластина (2) и диск (1) образуют осевое направление (A-A), совпадающее с или параллельное оси (X-X) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (RE) при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и радиальному направлению (R-R);

- тормозная пластина (2) выполнена из первого материала, предназначенного для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- тормозная пластина (2) имеет, по меньшей мере, одно расширение (8) для соединения с чашкой (3), чашка (3) выполнена с возможностью соединения диска (1) со ступицей транспортного средства;

- соединительное расширение (8) тормозной пластины (2) выполнено в виде единого целого или в виде единой детали с тормозной пластиной (2);

- соединительное расширение (8) тормозной пластины (2), формирующее соединение (9) с геометрическим замыканием с чашкой (3) для передачи торможения с пластины (2) на чашку (3);

- соединение (9) с геометрическим замыканием формируют посредством плавления, предпочтительно, чашки (3) на тормозной пластине (2) без использования другого соединительного компонента, между пластиной (2) и чашкой (3), причем чашка (3) изготовлена из второго материала, отличающегося от первого материала пластины (2);

- второй материал чашки (3), имеющий другую точку плавления, относительно точки плавления материала тормозной пластины (2);

- соединение (9) с геометрическим замыканием, имеющее разнесенные вдоль окружности первые зубья или шлицы (10) пластины (2), которые продолжаются, вдоль оси, для их плотной установки в первые осевые гнезда (11) на чашке (3);

отличающаяся тем, что

- соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности восьмые зубья или шлицы (12) пластины (2), которые продолжаются радиально вдоль окружности со смещением относительно упомянутых первых осевых зубьев (10), которые продолжаются, по существу, радиально и которые выполнены с возможностью их плотной установки в восьмые радиальные гнезда (13), присутствующие на чашке (3).

- чашка (3) продолжается вокруг оси (X-X) вращения диска и

- имеет фланец (30) соединения чашки со ступицей транспортного средства и стенку (31) чашки, которая выступает от фланца (30), в направлении, по меньшей мере, одного соединительного расширения (8) тормозной пластины (2), причем соединительное расширение (8) тормозной пластины (2) выполнено в виде единого целого или в виде единой детали с тормозной пластиной (2);

- тормозная пластина (2) изготовлена из первого материала, предназначенного для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- чашка (3) для диска (1), определяющая осевое направление (A-A), совпадающее с или параллельное оси (Х-Х) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (RE), при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и радиальному направлению (R-R);

- чашка (3), имеющая на участке упомянутой стенки для соединения с соединительным расширением (8) тормозной пластины (2) соединение (9) с геометрическим замыканием с тормозной пластиной (2) для передачи тормозного действия от тормозной пластины (2) на чашку (3);

- соединение (9) с геометрическим замыканием, сформированное посредством плавления, предпочтительно чашки (3) на тормозной пластине (2), без использования другого соединительного компонента между пластиной (2) и чашкой (3), при этом чашка (3) изготовлена из второго материала, отличающегося от первого материала пластины (2);

- второй материал чашки (3), имеющий другую точку плавления относительно точки плавления материала тормозной пластины (2);

- соединение (9) с геометрическим замыканием, имеющее разнесенные вдоль окружности первые осевые гнезда (11) чашки (3), выполненные с возможностью плотной установки в них первых зубьев или шлицов (10) пластины (2), которые продолжаются вдоль оси;

отличающаяся тем, что

- соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности восьмые радиальные гнезда (13), присутствующие на чашке (3), которые продолжаются, по существу, радиально, и которые выполнены по форме, в виде карманов, со стенкой (14), которая окружает упомянутый карман, продолжаясь, по существу, радиально, и закрытое дно (15), причем радиальные гнезда (13) выполнены с возможностью плотной установки в них восьмых зубьев или шлицов (12), пластины (2), которые продолжаются радиально вдоль окружности со смещением, относительно первых осевых зубьев (10).

тормозная пластина (2) диска для дискового тормоза,

- тормозная пластина (2) продолжается вокруг оси (X-X) вращения диска и

- пластина (2) и диск (1) образуют осевое направление (A-A), совпадающее с или параллельное оси (X-X) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (РЕ), при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и радиальному направлению (R-R);

- тормозная пластина (2) изготовлена из первого материала, пригодного для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- тормозная пластина (2) имеет, по меньшей мере, одно расширение (8) для соединения с чашкой (3), при этом чашка (3) выполнена с возможностью соединения диска (1) со ступицей транспортного средства;

- соединительное расширение (8) тормозной пластины (2) выполнено как единое целое или как единая деталь с упомянутой тормозной пластиной (2);

- соединительное расширение (8) тормозной пластины (2) формирует соединение (9) с геометрическим замыканием с чашкой (3) для передачи торможения с пластины (2) на чашку (3);

- соединение (9) с геометрическим замыканием формируется посредством плавления, предпочтительно, чашки (3) на тормозной пластине (2) без использования другого соединительного компонента, между пластиной (2) и чашкой (3), при этом чашка (3) изготовлена из второго материала, отличающегося от первого материала пластины (2);

второй материал чашки (3), имеющий другую точку плавления, относительно точки плавления материала тормозной пластины (2);

соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности первые зубья или шлицы (10) пластины (2), которые продолжаются, вдоль оси, для их плотной установки в первые осевые гнезда (11) на чашке (3);

в котором

- соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности восьмые зубья или шлицы (12) пластины (2), которые продолжаются радиально вдоль окружности со смещением относительно упомянутых первых осевых зубьев (10), которые продолжаются, по существу, радиально и которые выполнены с возможностью их плотной установки в восьмые радиальные гнезда (13), выполненные в чашке (3),

и чашку (3) в соответствии со следующим:

чашка (3) диска для дискового тормоза;

- чашка (3) продолжается вокруг оси (X-X) вращения диска и

- имеет фланец (30) соединения чашки со ступицей транспортного средства и стенку (31) чашки, которая выступает от фланца (30), в направлении, по меньшей мере, одного соединительного расширения (8) тормозной пластины (2), причем соединительное расширение (8) тормозной пластины (2) выполнено как одно целое или как единая деталь с тормозной пластиной (2);

- тормозная пластина (2) изготовлена из первого материала, пригодного для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- чашка (3) для диска (1), (A-A), определяющая осевое направление (А-А), совпадающее с или параллельное упомянутой оси (X-X) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (RE), при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и упомянутому радиальному направлению (R-R);

- чашка (3), имеющая на участке упомянутой стенки для соединения с соединительным расширением (8) тормозной пластины (2) соединение (9) с геометрическим замыканием с тормозной пластиной (2) для передачи тормозного действия от тормозной пластины (2) на чашку (3);

- соединение (9) с геометрическим замыканием, формируемое посредством плавления, предпочтительно, чашки (3) на тормозной пластине (2), без использования другого соединительного компонента между пластиной (2) и чашкой (3), при этом чашка (3) изготовлена из второго материала, отличающегося от первого материала пластины (2); причем второй материал чашки (3) имеет другую точку плавления относительно точки плавления материала тормозной пластины (2); причем соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности первые осевые гнезда (11) чашки (3), выполненные с возможностью плотной установки в них первых зубьев или шлицов (10) пластины (2), которые продолжаются вдоль оси;

отличающаяся тем, что

- соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности восьмые радиальные гнезда (13), присутствующие на чашке (3), которые продолжаются, по существу, радиально, и которые выполнены по форме, в виде карманов, со стенкой (14), которая окружает упомянутый карман, продолжаясь, по существу, радиально, и закрытое дно (15), при этом радиальные гнезда (13) выполнены с возможностью плотной установки в них восьмых зубьев или шлицов (12), пластины (2), которые продолжаются радиально вдоль окружности со смещением, относительно первых осевых зубьев (10).

- формируют тормозную пластину (2), образующую расширение вокруг оси (X-X) вращения и образующую одну или две круглые полосы (24, 25), имеющие две противоположные тормозные поверхности (4, 5), выполненные с возможностью взаимодействия с тормозными колодками (64) тормозной скобы, охватывающей тормозную пластину (2); формируют корпус, имеющий осевое направление (A-A), совпадающее с или параллельное оси (X-X) вращения, радиальное направление (R-R), которое определяет радиальное направление (RE) наружу, если двигаться от оси (Х-Х) вращения, а также радиальное направление (RI) внутрь, приближающееся к оси (X-X) вращения, а также направление (T-T) внешней окружности, перпендикулярное осевому направлению (A-A), и радиальному направлению (R-R);

- для тормозной пластины (2) используют первый материал, предназначенный для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- для тормозной пластины (2) образуют, по меньшей мере, одно расширение (8) для соединения с чашкой (3);

- формируют соединительное расширение (8) тормозной пластины (2), выполненное в виде единого целого или в виде единой детали с тормозной пластиной (2);

- для соединительного расширения (8) тормозной пластины (2) формируют соединение (9) с геометрическим замыканием с чашкой (3) для передачи тормозного воздействия тормозной пластины (2) на чашку (3);

- формируют соединение (9) с геометрическим замыканием посредством плавления, предпочтительно, чашки (3) на тормозной пластине (2), без использования другого соединительного компонента между пластиной (2) и чашкой (3), формируя чашку (3) из второго материала, отличающегося от первого материала пластины (2); причем второй материал чашки (3) имеет точку плавления, отличающуюся от точки плавления материала тормозной пластины (2);

- для соединения с геометрическим замыканием (9) формируют разнесенные вдоль окружности первые зубья или шлицы (10) пластины (2), которые продолжаются вдоль оси до их плотной установки в первые осевые гнезда (11) чашки (3);

отличающийся тем, что выполняют следующий дополнительный этап:

- для соединения (9) с геометрическим замыканием определяют разнесенные вдоль окружности восьмые зубья или шлицы (12) пластины, которые продолжаются радиально вдоль окружности со смещением относительно первых осевых зубьев (10), при этом восьмые зубья продолжаются, по существу, радиально и выполнены с возможностью их плотной установки в восьмые радиальные гнезда (13), присутствующие в чашке (3), и имеющие форму кармана со стенкой (14), которая окружает упомянутый карман, продолжаясь, по существу, радиально и закрытое дно (15).

- имеющую одну из двух полостей, предназначенных для определения круглых полос (24, 25), имеющих две противоположные поверхности, выполненные с возможностью определения тормозных поверхностей (4, 5) для взаимодействия с тормозными колодками (64) тормозной скобы, охватывающей тормозную пластину (2);

- при этом полость (37) пластины определяет осевое направление (A-A), совпадающее с или параллельное оси (X-X) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (RE), при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и радиальному направлению (R-R);

- причем полость (37) тормозной пластины выполнена с возможностью установки в нее первого материала, предназначенного для тормозного воздействия, прикладываемого тормозными колодками (64) к тормозным поверхностям (4, 5);

- причем полость (37) тормозной пластины имеет, по меньшей мере, один участок полости, имеющий, по меньшей мере, один участок полости, предназначенный для формирования расширения (8), для соединения с чашкой (3), причем чашка (3) выполнена с возможностью соединения диска (1) со ступицей транспортного средства;

- причем участок полости выполнен с возможностью формирования сообщающегося соединительного расширения (8) тормозной пластины (2), или одиночной полости, для формирования тормозной пластины (2);

- причем участок полости определяет соединительное расширение (8) тормозной пластины (2), формирующее полость для определения соединения (9) с геометрическим замыканием с чашкой (3), для передачи тормозного воздействия с пластины (2) на чашку (3);

- при этом указанная полость предназначена для формирования соединения (9) с геометрическим замыканием посредством плавления, предпочтительно чашки (3) на тормозной пластине (2), без использования другого соединительного компонента, между пластиной (2) и чашкой (3), при этом чашка (3) выполнена из второго материала, отличающегося от первого материала пластины (2); причем второй материал чашки (3) имеет точку плавления, отличающуюся от точки плавления материала тормозной пластины (2);

- при этом указанная полость для формирования соединения (9) с геометрическим замыканием имеет разнесенные вдоль окружности первые полости для первых зубьев или шлицов (10) пластины (2), которые продолжаются вдоль оси для плотной установки в первые осевые гнезда (11) чашки (3);

отличающееся тем, что

- полость для формирования соединения (9) с геометрическим замыканием имеет разнесенные вдоль окружности полости для восьмых зубьев или шлицов (12), пластины, которые продолжаются радиально вдоль окружности со смещением, относительно первых осевых зубьев (10), при этом восьмые зубья (12) продолжаются, по существу, радиально и выполнены с возможностью их плотной установки в восьмые радиальные гнезда (13), расположенные на чашке (3) и имеющие форму кармана со стенкой (14), которая окружает упомянутый карман, продолжаясь, по существу, радиально, и закрытое дно (15).

предусмотрена тормозная пластина (2) диска (1) для дискового тормоза,

- причем тормозная пластина (2) продолжается вокруг оси (X-X) вращения диска;

- причем пластина (2) и диск (1) образуют осевое направление (A-A), совпадающее с или параллельное оси (X-X) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (RE), при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и радиальному направлению (R-R);

- причем тормозная пластина (2), изготовлена из первого материала, предназначенного для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- при этом тормозная пластина (2) имеет, по меньшей мере, одно расширение (8) для соединения с чашкой (3), а чашка (3) выполнена с возможностью соединения диска (1) со ступицей транспортного средства;

- причем соединительное расширение (8) тормозной пластины (2) выполнено в виде единого целого или в виде единой детали с тормозной пластиной (2);

- причем соединительное расширение (8) тормозной пластины (2) формирует соединение (9) с геометрическим замыканием с чашкой (3) для передачи торможения с пластины (2) на чашку (3);

- соединение (9) с геометрическим замыканием формируют посредством плавления, предпочтительно, чашки (3) на тормозной пластине (2) без использования другого соединительного компонента, между пластиной (2) и чашкой (3), при этом чашка (3) выполнена из второго материала, отличающегося от первого материала пластины (2); причем второй материал чашки (3) имеет точку плавления, отличающуюся от точки плавления материала тормозной пластины (2); при этом соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности первые зубья или шлицы (10) пластины (2), которые продолжаются вдоль оси, для их плотной установки в первые осевые гнезда (11) на чашке (3);

в котором

- соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности восьмые зубья или шлицы (12), пластины (2), которые продолжаются радиально вдоль окружности со смещением относительно первых осевых зубьев (10), которые продолжаются, по существу, радиально и которые выполнены с возможностью их плотной установки в восьмые радиальные гнезда (13), расположенные на чашке (3);

причем тормозные пластины формируют с полостью (41) остаточное пространство для плавления или совместного плавления на упомянутой пластине чашки, при этом:

предусмотрена чашка (3) диска (1) для дискового тормоза,

- причем чашка (3) продолжается вокруг оси (X-X) вращения диска и

- содержит фланец (30) соединения чашки со ступицей транспортного средства и стенку (31) чашки, которая выступает от фланца (30) в направлении, по меньшей мере, одного соединительного расширения (8) тормозной пластины (2), причем соединительное расширение (8) тормозной пластины (2) выполнено в виде единого целого или в виде единой детали с упомянутой тормозной пластиной (2);

- при этом тормозная пластина (2), изготовленная из первого материала, предназначена для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- причем чашка (3) для диска (1) определяет осевое направление (A-A), совпадающее с или параллельное оси (X-X) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (RE), при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и радиальному направлению (R-R);

- причем чашка (3) имеет на участке стенки для соединения с соединительным расширением (8) тормозной пластины (2) соединение (9) с геометрическим замыканием с тормозной пластиной (2) для передачи тормозного действия от тормозной пластины (2) на чашку (3);

- причем соединение (9) с геометрическим замыканием сформировано посредством плавления, предпочтительно, чашки (3) на тормозной пластине (2), без использования другого соединительного компонента между пластиной (2) и чашкой (3), при этом чашка (3) изготовлена из второго материала, отличающегося от первого материала пластины (2); при этом второй материал чашки (3) имеет точку плавления, отличающуюся от точки плавления материала тормозной пластины (2); при этом соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности первые осевые гнезда (11) чашки (3), выполненные с возможностью плотной установки в них первых зубьев или шлицов (10) пластины (2), которые продолжаются вдоль оси; отличающаяся тем, что

- соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности восьмые радиальные гнезда (13), расположенные на чашке (3), которые продолжаются, по существу, радиально, и которые выполнены в виде карманов, со стенкой (14), которая окружает упомянутый карман, продолжаясь, по существу, радиально, и закрытое дно (15), радиальные гнезда (13) выполнены с возможностью плотной установки в них восьмых зубьев или шлицов (12), пластины (2), которые продолжаются радиально вдоль окружности со смещением, относительно первых осевых зубьев (10).

предусмотрена чашка (3) диска (1) для дискового тормоза,

- при этом чашка (3) продолжается вокруг оси (X-X) вращения диска и

- имеет фланец (30) соединения чашки со ступицей транспортного средства и стенку (31) чашки, которая выступает от фланца (30) в направлении, по меньшей мере, одного соединительного расширения (8) тормозной пластины (2), при этом соединительное расширение (8) тормозной пластины (2) выполнено в виде единого целого или в виде единой детали с тормозной пластиной (2);

- при этом тормозная пластина (2) выполнена из первого материала, предназначенного для тормозного воздействия, прикладываемого колодками (64) к тормозным поверхностям (4, 5);

- при этом чашка (3) для диска (1) определяет осевое направление (A-A), совпадающее с или параллельное оси (X-X) вращения, радиальное направление (R-R), которое определяет радиально наружное направление (RE), при перемещении от оси (X-X) вращения, а также радиально внутреннее направление (RI) при приближении к оси (X-X) вращения, а также направление (T-T) вдоль внешней окружности, перпендикулярное осевому направлению (A-A) и радиальному направлению (R-R);

- при этом чашка (3) имеет на участке упомянутой стенки для соединения с соединительным расширением (8) тормозной пластины (2) соединение (9) с геометрическим замыканием с тормозной пластиной (2) для передачи тормозного действия от тормозной пластины (2) на чашку (3);

- причем соединение (9) с геометрическим замыканием сформировано посредством плавления, предпочтительно, чашки (3) на тормозной пластине (2), без использования другого соединительного компонента между пластиной (2) и чашкой (3), при этом чашка (3) выполнена из второго материала, отличающегося от первого материала пластины (2); при этом второй материал чашки (3) имеет другую точку плавления относительно точки плавления материала тормозной пластины (2); причем соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности первые осевые гнезда (11) чашки (3), выполненные с возможностью плотной установки в них первых зубьев или шлицов (10) пластины (2), которые продолжаются вдоль оси; отличающаяся тем, что

- соединение (9) с геометрическим замыканием имеет разнесенные вдоль окружности восьмые радиальные гнезда (13), расположенные на чашке (3), которые продолжаются, по существу, радиально, и которые выполнены в виде карманов, со стенкой (14), которая окружает упомянутый карман, продолжаясь, по существу, радиально, и закрытое дно (15), при этом радиальные гнезда (13) выполнены с возможностью плотной установки в них восьмых зубьев или шлицов (12), пластины (2), которые продолжаются радиально вдоль окружности со смещением, относительно первых осевых зубьев (10).

Комментарии