Способ производства металлических порошков - RU2356698C2

Код документа: RU2356698C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к металлическим порошкам и в большей степени к способу производства сверхмелких сферических металлических порошков.

Уровень техники

Так как электронные устройства неумолимо уменьшаются в размерах, существует постоянная необходимость в миниатюризации их отдельных деталей и сборочных узлов.

В частности, существует общая потребность в металлических порошках, состоящих из неагломерированных сферических частиц меньше 1 микрона (микрометра) в диаметре.

Эти порошки входят в состав красок, которые могут наноситься в качестве исключительно тонких электродов с толщиной наплавления 1-10 микрон (мкм) для многослойных керамических конденсаторов («MLCC»). Ультрамелкие металлические порошки также используются в металлизирующих пастах и для другого применения.

Ведущей промышленной технологией для изготовления ультрамелких сферических металлических частиц является процесс химического осаждения из паровой (газовой) фазы («CVD»). В этой реакции металлосодержащий пар преобразуется в аэрозольные металлические частицы посредством химической реакции, запускаемой в условиях высокой температуры. Примеры технологического процесса с использованием NiCl2 в качестве исходного реагента можно найти в патенте США 5853451 (Ishikova); в патенте США 6235077 B1 (Kogohaski) и др.; в патенте США 6391084 B1 (Ito) и др.

В первом патенте раскрывается горизонтальный химический реактор, тогда как в последних двух патентах раскрываются вертикальные химические реакторы с нисходящим потоком.

В других реакциях (CVD) химического осаждения из газовой фазы используются металлы карбонильной группы, такие как карбонил никеля (Ni(CO)4), карбонильное железо (Fe(CO)5) и т.д. Характерные процессы можно найти в патенте США 1836732 (Schlecht) и др.; в патенте США 2663630 (Schlecht) и др.; в патенте США 2851347 (Schlecht) и др. В патентах раскрываются вертикальные реакторы химического разложения.

Аналогично, исходным реагентом может быть аэрозоль раствора, содержащего растворенный металл, или металлическая композиция, которая разлагается при высокой температуре с образованием металлических частиц. Для этого процесса химического осаждения из газовой фазы, называемого пиролизом пульверизованного слоя, обычно используют аэрозольные трубчатые реакторы с горячими стенками.

Применение присадок для управления морфологией металлических порошков, произведенных химическим осаждением (CVD) из газовой фазы, имеет многолетнюю историю. Патент США 3367768 (West) и др. раскрывает добавление аммиака в реактор химического разложения. Патент США 3702761 (Llewelyn) представляет ввод разновидности оксида азота для ускорения процесса. Патент США 4673430 (Pfeil) предлагает применять в качестве присадки серу и серосодержащие соединения для производства мелких сферических никелевых порошков. Эти вышеупомянутые ссылки относятся к процессу с применением карбонилов. Патент США 6402803 В1 (Katayama), как и другие патенты, аналогичным образом раскрывает серосодержащие частицы, которые производятся при обычном восстановительном процессе NiCl2.

Известны многочисленные присадки для управления размерами, формой и кристаллической структурой получаемых в результате порошков. Однако эти присадки не устраняют и не решают проблемы, связанные с агломерацией. Частицы, которые стремятся группироваться вместе, даже в микроскопическом масштабе, являются опасными для электронных компонентов, так как скопления могут стать причиной короткого замыкания и других проблем.

Несмотря на успехи в производстве порошков одним из давнишних недостатков процессов (CVD) химического осаждения из газовой фазы при производстве металлических порошков является то, что гранулометрический состав образовавшихся частиц является весьма неравномерным. Это происходит потому, что время пребывания частиц в реакторе является функцией поля течения газа-носителя. Если поле течения не будет абсолютно равномерным с профилем скоростей так называемого «поршневого течения», то образованные в разных частях реактора частицы будут создаваться под воздействием различных условий режима температуры, концентрации и времени. Как результат, процессы химического осаждения (CVD) из газовой фазы находятся в невыгодном положении для образования частиц с очень узким диапазоном распределения частиц по размеру. Для того чтобы попытаться решить этот вопрос, в промышленности было разработано множество способов для сортирования порошков, произведенных с помощью процессов химического осаждения (CVD) из газовой фазы, причем таких, которые будут более подходящими для многослойных керамических конденсаторов («MLCC») и других устройств, путем уменьшения гранулометрического состава. Способы сортирования, такие как гидроциклонирование, пневмосортировка и центрифугирование, предлагаются в различных патентах, таких как патент США 6494931 B1 (Mukuno и др.) и патент США 6454830 B1 (Ito и др.), для производства порошков методом CVD, причем имеющих требуемый размерный профиль. Патент США 6454830 является наиболее близким аналогом изобретения. Недостатки этих методов в том, что дополнительные операции производственного процесса приводят к существенному повышению общей стоимости производства.

Реакторы цилиндрического типа с нагреваемыми стенками (известные также как реакторы химического разложения) применялись более чем 70 лет для производства мелких порошков путем разложения паров карбонила никеля и карбонильного железа. В стандартной конфигурации пары карбонила металла поступают с потоком инертного газа в верхнюю часть реактора через сопло. Химический реактор обычно имеет соотношение длины и диаметра приблизительно 5:1 и нагревается прохождением тепла через стенки. Карбонил металла разлагается во внутреннем пространстве загруженного реактора, и образующийся в результате этого аэрозоль транспортируется вниз по реактору и попадает в порошковый уплотнитель. Одна из особенностей подачи газа через верхнюю часть реактора состоит в том, что осаждение частиц в уплотнителе осуществляется под действием силы тяжести. К сожалению, поле течения, возникающее в результате такой конфигурации, не является равномерным, и поэтому оно также не является оптимальным для производства металлических частиц требуемого «узкого» гранулометрического состава.

Изобретатели настоящего изобретения определили, что распределение по размеру частиц никеля, образованных в результате реакции химического осаждения Ni(CO)4 из газовой фазы в трубчатом реакторе типа с горячими стенками, может быть значительно сужено посредством создания поля течения технологического газа так, чтобы профиль скоростей приближался к идеальной форме поршневого течения, при которой все части текучей среды или поток текучей среды движутся внутри реактора с одинаковой скоростью. В отличие от этого при существующей практике под воздействием силы тяжести вследствие пристенных граничных условий и температурных градиентов, при прочих факторах воздействия, профиль скоростей при полном развертывании является близким к параболической форме, при которой частицы в середине потока движутся более быстро, чем частицы вблизи стенок, приводя в результате к уширенному распределению по времени пребывания и, вследствие этого, к изменяемому распределению частиц по размеру.

Раскрытие изобретения

Предлагается технологический процесс на основе использования газа для производства сверхмелкого и неагломерированного металлического порошка из технологического газа в процессе химического осаждения из газовой фазы посредством ввода металлосодержащего технологического газа в нижнюю часть реактора вместо подачи этого газа через верхнюю или среднюю часть реактора.

Краткое описание чертежей

Фигура 1 - поперечное сечение реактора известного уровня техники.

Фигура 2 - поперечное сечение варианта осуществления настоящего изобретения.

Фигура 3 - ряд профилей скоростей.

Фигура 4 - ряд профилей скоростей.

Фигура 5 - график распределений частиц по размерам.

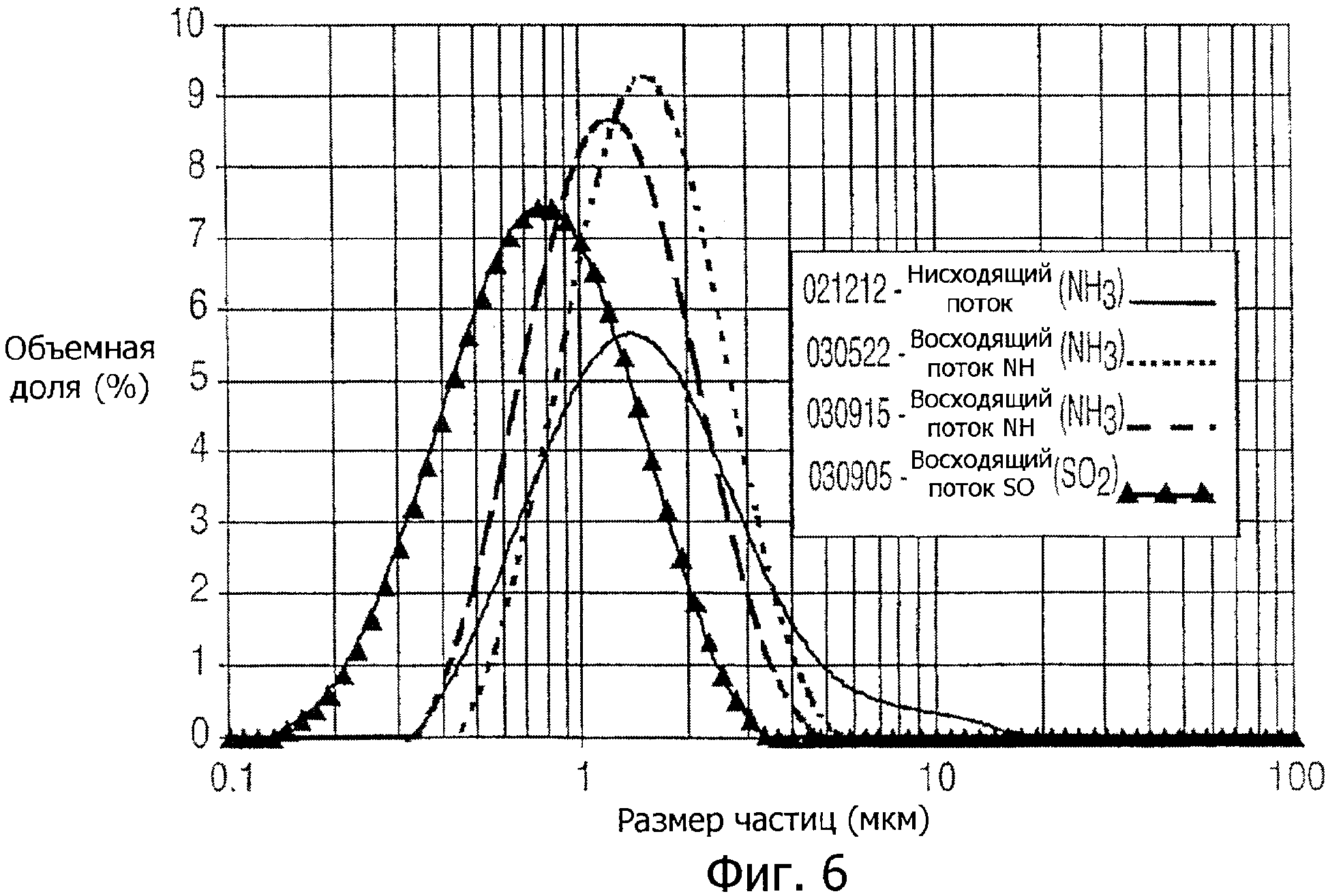

Фигура 6 - график распределений частиц по размерам.

Фигура 7 - микрофотоснимок металлического порошка, изготовленного в соответствии с вариантом осуществления настоящего изобретения.

Осуществление изобретения

Фигура 1 представляет современную известную технику по использованию расположенного в основном вертикально реактора 10 с нисходящим потоком, содержащего вертикальную ось симметрии, как минимум, по существу перпендикулярно горизонтальному основанию 22. Исходные технологические газы процесса CVD вводятся в приемный патрубок 12, расположенный в верхней части 14 реактора 10, и направляются книзу по нисходящей линии. Реактор нагревается с помощью катушек 18, и образующиеся в результате этого металлические частицы выходят из выпускного патрубка 16 в нижней части 20 реактора 10. Обычные средства управления, устройства защиты, измерительные приборы, каналы и т.д. не показаны здесь с целью упрощения.

Термины «верхний», «нижний», «верхняя часть», «нижняя часть», «вертикальный» и «горизонтальный» являются произвольно выбранными условными обозначениями, используемыми для ориентирования различных составных частей. Прилагательное «приблизительно», употребленное перед каким-либо рядом величин, будет также толковаться как применяемое к каждой величине в ряде, если это не определено иным образом. «Ультрамелкий», «сверхмелкий» и «мелкий» являются синонимами для частиц, имеющих диаметр приблизительно 1 микрон (мкм) и меньше.

В реакторе 10, показанном на Фигуре 1, обработка посредством разложения газообразного исходного реагента по существу происходит во внутренней трубке 24, окруженной нагревающими катушками 18. Исходные технологические газы процесса CVD поступают во впускной патрубок 12 и вводятся через сопло 26 с рубашкой водяного охлаждения.

Фигура 2 представляет вариант осуществления настоящего изобретения путем превращения обычного реактора в реактор 30 с восходящим потоком, содержащий вертикальную ось b симметрии, по меньшей мере, по существу перпендикулярную основанию 42, являющемуся по существу горизонтальным. Исходный технологический газ или газы, используемые в процессе CVD, вводятся в реактор 30 через входной патрубок 32, расположенный в нижней части 34 реактора 30. Газы для процесса CVD продвигаются вверх через реактор 30 за счет перепада давления, и при этом газы нагреваются с помощью катушек 38, вследствие чего частицы выводятся из выходного патрубка 36, находящегося в верхней части 40 реактора 30.

Реакции происходят в свободной от жидкости внутренней трубке 44, окруженной нагревательными катушками 38. Технологический газ или газы для процесса CVD поступают по входному патрубку 32 через сопло 46 с водным охлаждением.

Существуют две группы методов оценки 3-мерных профилей внутреннего потока в реакторе: а) физические модели и b) вычислительная гидродинамика. При использовании первого метода создается физическая модель системы, и по этой модели осуществляется измерение параметров потока. В качестве альтернативы, вычислительная гидродинамика («CFD») может использоваться при решении уравнений сохранения массы и энергии для большого трехмерного массива элементов. Вычислительная гидродинамика («CFD») имеет преимущество, потому что при проведении расчетов могут учитываться все факторы, включая температуру, химическое взаимодействие и состав газа.

Анализ методом вычислительной гидродинамики осуществлялся с использованием программного обеспечения CFX™ 4.4 (ANSYS Inc., Cannonsberg, Pennsylvania, USA) для геометрии реактора 10 и 30, показанной на Фигурах 1 и 2 (диаметр впускного сопла 12 равен 22 мм, диаметр внутренней трубки 24 равен 45 мм, высота трубки равна 250 мм). Упомянутый метод исследований был применен для динамической модели потока, обозначенной как вариант «Case А». Вариант «Case А» предусматривает, что подаваемый газ со скоростью потока приблизительно 18 л/мин (стандартных литров в минуту) состоит приблизительно из 2 объемных процентов Ni(CO)4 и приблизительно 400 м.д. (миллионных долей) NH3 в балансе СО при средней температуре внешней стенки реактора 10 приблизительно 620°С. При первом варианте моделирования подаваемый газ вводился через верхнюю часть реактора 10, который имел обычную конфигурацию. Геометрия реактора 10 показана в Фигуре 1, и далее она будет называться «конфигурация с нисходящим потоком». При втором варианте моделирования использовались идентичные условия потока и температуры за исключением того, что подаваемый газ вводился через впускной патрубок 32 в нижней части реактора 30. Геометрия реактора 30 показана на Фигуре 2, и она будет называться «конфигурация с восходящим потоком». В обоих случаях внутренние впуски 12 и 32 расширяются до 22 мм.

Результирующие профили скоростей для каждого варианта моделирования, то есть варианта «Case А» с нисходящим потоком и варианта «Case А» с восходящим потоком, показаны на Фигурах 3 и 4 соответственно. Каждое измерение осуществлялось от верхней и нижней частей впускных патрубков 12 и 32 соответственно. По этим профилям можно видеть, что эффекты начального ввода газа в обоих вариантах приводят к неравномерному профилю скоростей (см. Фигура 3 (а) и Фигура 4 (а)). Однако в варианте «Case А» с моделью восходящего потока профиль скоростей начинает стремиться к предпочтительно идеальной форме поршневого течения (Фигуры 4b-4е), тогда как в варианте «Case А» с нисходящим потоком сохраняется успокаивающийся параболический профиль (Фигуры 3b-с). Как отмечалось раньше, изобретателями выдвигалась гипотеза, что порошки, полученные методом химического осаждения в газовой фазе, образованные в поле «поршневого» течения будут иметь более узкое распределение по размеру, делая их более предпочтительными порошками для использования в многослойных керамических конденсаторах («MLCC») и для другого применения.

На экспериментальном химическом реакторе были проведены три испытания варианта «Case А» моделирования потока. Испытание 021212 проводилось в конфигурации с нисходящим потоком, а испытания 030522 и 030915 проводились в конфигурации с восходящим потоком. Полученный в результате каждого проведенного эксперимента порошок подвергался анализу относительно распределения частиц по размеру (PSD) с помощью рассеяния лазерного света (Malvern Mastersizer™2000); удельной поверхности («SSA»); размеру кристаллитов («Crys») посредством дифракции рентгеновских лучей («XRD»); а также подвергся химическому анализу. Эти результаты отображены в таблице 1. Объемное распределение частиц по размеру посредством рассеяния света в этих экспериментах отображено на Фигуре 5. Основное преимущество использования системы с восходящим потоком состоит в исключении правой стороны («крупнозернистой») распределения по размеру от приблизительно 5 до 16 микрон (мкм).

В режиме ламинарного потока частицы текучей среды внутри реактора перемещаются вместе при минимальном количестве взаимодействий. Если профиль скоростей в реакторе не является равномерным, то каждая частица текучей среды будет иметь разное время пребывания и разную температурную кривую, и, вследствие этого, распределение частиц по размеру частиц будет более широким. Для оценки отклонения от условий поршневого течения могут применяться методы вычислительной гидродинамики (CFD), и, следовательно, это может показать, следует ли ожидать от данного проекта реактора улучшения по сужению распределения по размеру.

Для определения количественных показателей отклонения от условий поршневого течения может применяться индекс сравнения, чтобы определить разницу между двумя профилями потока, на основе минимизации изменения распределения по времени пребывания. Сводимая к минимуму величина является суммированием по радиусу отклонений между локальной скоростью и средней скоростью - то есть минимальное значение этого параметра соответствует условию, где профиль скоростей является плоским, и все элементы текучей среды в поле течения имеют равное время пребывания в реакторе. Каждое слагаемое из этой суммы должно быть взято с учетом (статистического) веса соответствующего массового потока. Исходя из принципа непрерывности массовый поток пропорционален осевой скорости, умноженной на квадрат радиуса. Индекс сравнения, который должен быть сведен к минимуму, вычисляется по следующему уравнению:

Уравнение 1

где vi и ri являются осевой скоростью и радиусом трубки для i-го элемента суммирования. Если профиль скоростей симметричен относительно центра трубки, тогда суммирование может быть по половине диаметра трубки. Для двух профилей скоростей при всех прочих равных условиях характеристики поршневого течения будут самыми лучшими у профиля с наименьшей величиной данного индекса сравнения.

В таблице 2 показан этот индекс сравнения для варианта Case А в условиях восходящего и нисходящего потока, математически показывающий, как конфигурация с восходящим потоком создает более узкое распределение по времени пребывания, чем конфигурация с нисходящим потоком. Этот вывод сделан на основе сравнения экспериментальных результатов из экспериментов 021212 и 030522 и 030915, при этом эксперименты, проведенные в конфигурации с восходящим потоком, имеют меньше агломерированных частиц, при этом все прочие показатели являются эквивалентными.

Описанные выше эксперименты предназначены не для того, чтобы представить наименьший размер частиц, который можно достичь, а для того, чтобы подчеркнуть, что с помощью методов вычислительной гидродинамики расчеты поля течения в реакторе могут быть использованы для получения математического индекса сравнения, который может применяться для сравнения между двумя конструкциями, при этом все прочие показатели являются одинаковыми. В частности, было продемонстрировано, что этот критерий может применяться для установления того факта, что при эксплуатации традиционного, с измененным направлением (ввода газов), трубчатого реактора 30 химического осаждения из газовой фазы в конфигурации с восходящим потоком можно получать более узкое распределение частиц по размеру. Может быть продемонстрировано, что возможно получение частиц даже более мелкого размера при использовании SO2 вместо NH3. Эксперимент 030905 проводился в режиме условий варианта Case А с применением конфигурации восходящего потока, и при этом получена частица даже мельче, чем показано на Фигуре 6 и таблице 1. Уже хорошо известно по предыдущей работе компании Inco, проведенной в 1940-х годах, по патенту США 4673430 (Pfeil), что сера и серосодержащие легирующие примеси являются пригодными для уменьшения размера частицы. Нераскрытые серосодержащие газы также предлагались в патенте США 6402803 B1 (Katayama) и в др. Однако в патенте раскрыто, что сера применяется для управления за характерной формой кристаллизации частиц. В настоящем изобретении присутствие серы не имело явного влияния на морфологию частиц по сравнению с обычной присадкой, которой является NH3.

Эксперимент по варианту Case В проводился при следующих условиях: скорость подаваемого потока приблизительно 13 л/мин (стандартных литров в минуту) технологического газа, состоящего из приблизительно от 3,1 до 3,8 объемных процентов карбонила никеля с изменяющимися уровнями содержания SO2 в балансе СО со средней температурой внешней стенки приблизительно 620°С.

Расчет методами вычислительной гидродинамики (CFD) проводился по условиям варианта Case В. В таблице 3 показано, что выведенный ранее индекс сравнения также ниже при режиме восходящего потока и является показателем более узкого распределения по времени пребывания. Экспериментальные результаты по варианту Case В при конфигурации с восходящим потоком показаны в таблице 1. Применение SO2 осуществлялось в испытаниях с уровнями приблизительно от 200 до 1600 м.д. (ppm). Можно заметить, что распределение частиц по размеру оставалось почти одинаковым при всех экспериментах, показывая, что сочетание оптимизации поля течения и применения известных присадок может способствовать образованию очень мелких частиц с узким распределением по размеру. В рамках экспериментов, когда уровень SO2 в газе повышался, содержание серы в конечном продукте увеличивалось, доля углерода оставалась неизменной, размер кристаллитов незначительно уменьшался, содержание кислорода повышалось, а распределение по объему при d50 и d100 в обоих случаях уменьшалось. Доля SO2 может использоваться для того, чтобы заранее устанавливать точный набор характеристик, требуемых для конечного продукта. Уровень приблизительно 400 м.д. (ppm) SO2 обеспечивает вполне компромиссное решение, чтобы получить все эти характеристики, необходимые для многослойных керамических конденсаторов («MLCC»).

На Фигуре 7 показана микрофотография порошка в эксперименте, проводившемся при идентичных эксперименту 030707 условиях для демонстрации размера и формы частиц, образуемых при технологическом процессе с восходящим потоком.

Настоящее изобретение может использоваться при любом технологическом процессе химического осаждения из газовой фазы вообще и с карбонилом металла в частности, таким как карбонил никеля, карбонильное железо, карбонил кобальта и т.д.

Как отмечалось ранее, в современных технологических процессах химического осаждения из газовой фазы с использованием вертикальных химических реакторов обычно подают технологические газы сверху. Путем ввода технологического газа или газов снизу реактора в результате применения технологии с восходящим потоком достигается более узкое распределение по времени пребывания и более плотное распределение по размеру.

Специалистами в области техники будет оценено, что настоящая технология позволяет быстро производить ультрамелкий сферический порошок, потому что металлосодержащий технологический газ продвигается вверх через реактор 30. Преимущественно, ось b симметрии предпочтительно расположена вертикально и перпендикулярно основанию или по существу перпендикулярно опорной поверхности 42, расположенной горизонтально. Однако на практике при промышленном производстве можно ожидать небольшие отклонения от нормальной конфигурации. Ключом к технологическому процессу является действие, приводящее в результате к образованию профиля скоростей поршневого течения потока, вверх в вертикальном направлении. Любой вертикально расположенный реактор 30 является приемлемым при условии, что он предоставляет, по меньшей мере, возможность течения технологического газа по существу в вертикальном направлении.

В соответствии с установленными положениями представлены проиллюстрированные и описанные здесь варианты осуществления изобретения. Специалистам в данной области техники будет понятно, что могут вноситься изменения в варианты изобретения, охватываемого формулой изобретения, и что определенные признаки могут иногда использоваться без соответствующего использования других признаков.

Реферат

Изобретение относится к способу производства сверхмелких сферических металлических порошков методом химического осаждения из газовой фазы и разложения и может найти применение в производстве миниатюризированных деталей и сборочных узлов. Используют вертикально ориентированный реактор, содержащий верхнюю и нижнюю части. Ввод металлосодержащего технологического газа осуществляют в нижнюю часть реактора. Происходит продвижение металлосодержащего технологического газа в реакторе в восходящем направлении, инициирование разложения металлосодержащего технологического газа внутри реактора, создание условий для образования частиц металла из технологического газа и выдавливание частиц из верхней части реактора. При использовании восходящего потока газа достигается более точное приближение профилей скоростей к теоретическому «поршневому течению» и таким образом создается требуемое более «узкое» распределение частиц по размеру, исключая или уменьшая необходимость в последующей сортировке. 2 н. и 15 з.п. ф-лы, 7 ил., 3 табл.

Комментарии