Электрод для поверхностной обработки разрядом и способ его изготовления - RU2490094C2

Код документа: RU2490094C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к электроду для поверхностной обработки разрядом и способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] Международная публикация № WO 2004/106587 раскрывает различные электроды в качестве электродов для поверхностной обработки разрядом, которые используют при поверхностной обработке разрядом с образованием износостойкой пленки на обрабатываемой целевой части заготовки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0003] Приведенный выше традиционный метод улучшает однородность твердости и плотность электрода. Однако данный метод не учитывает в достаточной степени эффективность осаждения или скорость пленкообразования при поверхностной обработке разрядом с использованием этого электрода. Следовательно, трудно улучшить производительность получения пленки. Здесь эффективность осаждения означает отношение толщины пленки, образованной на обрабатываемой целевой поверхности заготовки, к подающемуся количеству электрода для поверхностной обработки разрядом (толщина образованной пленки/подающееся количество электрода для поверхностной обработки разрядом). Скорость пленкообразования означает толщину пленки, образованной за единицу времени.

[0004] Настоящее изобретение было сделано в свете указанной выше проблемы, и его задача состоит в предложении высокопроизводительного электрода для поверхностной обработки разрядом, обеспечивающего возможность образования пленки с более высокой эффективностью осаждения и более высокой скоростью пленкообразования для достижения высокой производительности, и способа изготовления такого электрода.

Решение проблемы

[0005] Первый аспект настоящего изобретения представляет собой электрод для поверхностной обработки разрядом, используемый при поверхностной обработке разрядом для образования износостойкой пленки, которая состоит из материала электрода или вещества, полученного по реакции материала электрода с энергией разряда, на обрабатываемой целевой поверхности заготовки с использованием энергии разряда, и которую получают, вызывая электрические разряды между электродом и заготовкой, при этом электрод для поверхностной обработки разрядом образован: компрессионным формованием смешанного порошка в неспеченную прессовку, причем смешанный порошок составлен из порошка сплава стеллита со средним размером частиц 3 мкм или менее, приготовленного с использованием струйной мельницы, и порошка металла со средним размером частиц 3 мкм или менее, изготовленного посредством процесса распыления или химического процесса; и подверганием неспеченной прессовки термической обработке.

[0006] Второй аспект настоящего изобретения представляет собой способ изготовления электрода для поверхностной обработки разрядом, используемого при поверхностной обработке разрядом для образования износостойкой пленки, которая состоит из материала электрода или вещества, полученного по реакции материала электрода с энергией разряда, на обрабатываемой целевой поверхности заготовки с использованием энергии разряда, которую получают, вызывая электрические разряды между электродом и заготовкой, причем данный способ включает в себя: стадию приготовления суспензии, на которой приготавливают суспензию смешиванием по меньшей мере порошка сплава стеллита со средним размером частиц 3 мкм или менее, приготовленного с использованием струйной мельницы, порошка металла со средним размером частиц 3 мкм или менее, изготовленного посредством процесса распыления или химического процесса, и растворителя/стадию приготовления гранулированного порошка, на которой приготавливают гранулированный порошок высушиванием растворителя в суспензии после стадии приготовления суспензии; стадию приготовления неспеченной прессовки, на которой компрессионным формованием получают неспеченную прессовку из гранулированного порошка после стадии приготовления гранулированного порошка; и стадию термической обработки, на которой спекают неспеченную прессовку, подвергая неспеченную прессовку термической обработке после стадии приготовления неспеченной прессовки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] [Фиг.1] Фиг.1 представляет собой схему, предназначенную для оттасывания электрода для поверхностной обработки разрядом в одном варианте осуществления настоящего изобретения.

[Фиг.2] Фиг.2 представляет собой схему, показывающую неспеченную прессовку для электрода для поверхностной обработки разрядом на фиг.1.

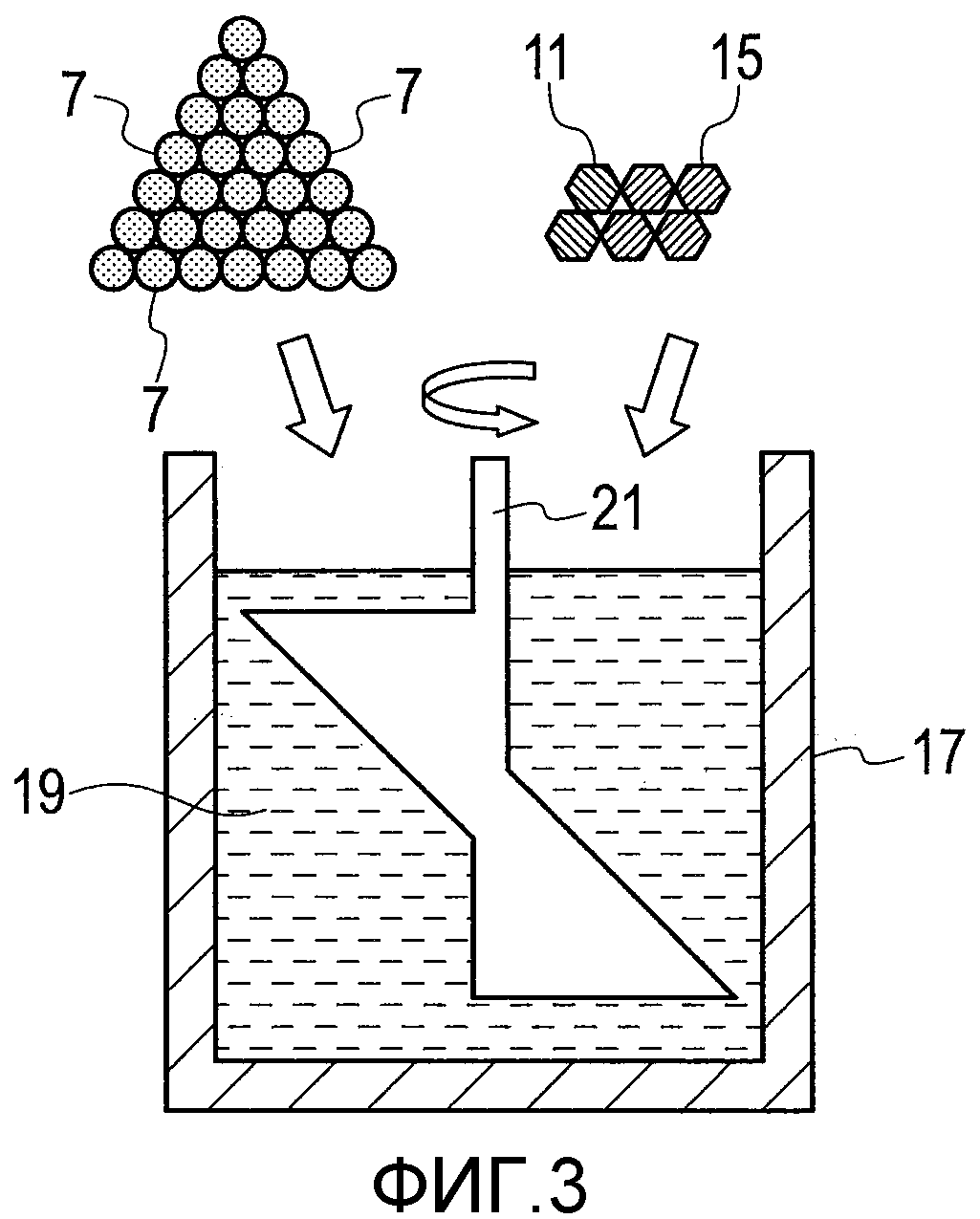

[Фиг.3] Фиг.3 представляет собой схему, предназначенную для списывания стадии приготовления суспензии в способе изготовления электрода для поверхностной обработки разрядом на фиг.1.

[Фиг.4] Фиг.4 представляет собой схему, предназначенную для списывания стадии приготовления гранулированного порошка в способе изготовления электрода для поверхностной обработки разрядом на фиг.1.

[Фиг.5] Фиг.5 представляет собой схему, предназначенную для списывания стадии приготовления неспеченной прессовки в способе изготовления электрода для поверхностной обработки разрядом на фиг.1.

[Фиг.6] Фиг.6 представляет собой схему, предназначенную для списывания стадии термической обработки в способе изготовления электрода для поверхностной обработки разрядом на фиг.1.

[Фиг.7] Фиг.7 представляет собой схему, показывающую результаты испытания прочности на сдвиг по поверхности раздела, выход по массе и стоимость изготовления электрода в каждом примере настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0008] Далее будет описан предпочтительный вариант осуществления настоящего изобретения со ссылкой на чертежи. Технический объем настоящего изобретения следует определять на основании того, что написано в пунктах формулы изобретения, и он не ограничен исключительно нижеследующим вариантом осуществления. При этом в описании чертежей одни и те же элементы обозначены одинаковыми ссылочными номерами, и двойное описание будет исключено. Кроме того, размерные соотношения на чертежах преувеличены в целях удобства разъяснения и могут отличаться от фактических соотношений.

[0009] Как показано на фиг.1, электрод 1 для поверхностной обработки разрядом в этом варианте осуществления настоящего изобретения используют при поверхностной обработке разрядом для образования износостойкой пленки 5, которая состоит из материала электрода (далее называемого «электродным материалом») или вещества, полученного по реакции электродного материала с энергией разряда, на обрабатываемой целевой поверхности заготовки (материале основы) 3 при использовании энергии разряда от электрических разрядов, вызванных между электродом 1 и заготовкой 3 в рабочей жидкости, такой как электроизолирующее масло, или в воздухе. Кроме того, электрод 1 для поверхностной обработки разрядом получают, подвергая термической обработке показанную на фиг.2 неспеченную прессовку (формованную деталь) 9, которая компрессионно отформована из металлического порошка 7.

[0010] При этом металлический порошок 7 представляет собой порошок (далее называется «смешанным порошком» 7) смеси порошка стеллита со средним размером частиц 3 мкм или менее, приготовленного с использованием струйной мельницы (далее называется «измельченным в струйной мельнице порошком стеллита»), и порошка металла со средним размером частиц 3 мкм или менее, изготовленного посредством процесса распыления или химического процесса (далее называется «полученным в процессе распыления/химическом процессе порошком металла»).

[0011] Стеллит (Stellite-зарегистрированный товарный знак Deloro Stellite Company) представляет собой серию сплавов, главным образом содержащих кобальт и состоящих из хрома, никеля, вольфрама и т.п. Типичные примеры стеллита включают стеллит 1, стеллит 3, стеллит 4, стеллит 6, стеллит 7, стеллит 12, стеллит 21 и стеллит F.

[0012] Примеры порошкового металла в полученном в процессе распыления/химическом процессе порошке металла включают: сплавы, такие как сплав на основе железа, никелевый (Ni) сплав и кобальтовый (Со) сплав; чистые металлы, такие как железо (Fe), кобальт (Со), никель (Ni), медь (Cu), хром (Cr) и молибден (Мо); и сплавы стеллит.

[0013] Примеры сплавов на основе железа включают: сплав, главным образом содержащий железо и никель; сплав, главным образом содержащий железо, никель и кобальт; и сплав, главным образом содержащий железо, никель и хром. Примеры сплавов, главным образом содержащих железо, никель и хром, включают нержавеющую сталь, типичные примеры которой включают SUS304, SUS316 и т.п., описанные в японских промышленных стандартах.

[0014] Примеры никелевого сплава включают сплавы хастеллой (Hastelloy-зарегистрированный товарный знак Haynes International Inc.), сплавы инконель (Inconel-зарегистрированный товарный знак Special Metals Corporation), сплавы инколой (Incoloy - зарегистрированный товарный знак Special Metals Corporation), сплавы монель (Monel - зарегистрированный товарный знак Special Metals Corporation), сплавы нимоник (Nimonic - зарегистрированный товарный знак Special Metals Corporation), сплавы рене (RENE - зарегистрированный товарный знак Teledyne Industries Inc), сплавы удимет (UDIMET - зарегистрированный товарный знак Special Metals Corporation) и сплав васпалой (WASPALOY - зарегистрированный товарный знак United Technologies. Corporation).

[0015] Примеры кобальтового сплава включают сплавы на основе стеллита, сплавы на основе трибалоя (TRIBALOY T400 или Т800 (TRIBALOY-зарегистрированный товарный знак Deloro Stellite Company) и UDIMET 700 (UDIMET-зарегистрированный товарный знак Special Metals Corporation).

[0016] Струйная мельница выполнена с возможностью заставлять частицы порошка сталкиваться друг с другом путем выбрасывания струй частиц из направленных против друг друга сопел со сверхзвуковой скоростью или околозвуковой скоростью, что приводит к пульверизации и микронизации частиц порошка в порошок с несферическими формами частиц. Измельченный порошок содержит частицы в форме многогранников, каждая со случайно образованным числом углов на своей поверхности. Кроме того, так как струйная мельница измельчает порошок в окислительной атмосфере, измельченный содержит от 6 до 14 мас.% кислорода.

[0017] Процесс распыления представляет собой процесс получения порошка, в котором струю инертного газа и т.п. заставляют сталкиваться с расплавом металла, вытекающим из разливочного устройства, тем самым разбивая расплав металла на капли и кристаллизуя капли. Как правило, порошок, изготовленный с помощью процесса распыления, содержит частицы практически сферической формы.

[0018] Примеры химического процесса включают карбонильный процесс и процесс восстановления. С помощью карбонильного процесса могут быть изготовлены порошок карбонильного железа, порошок карбонильного кобальта и порошок карбонильного никеля. Порошок молибдена может быть изготовлен с помощью процесса восстановления. Следует отметить, что карбонильный процесс имеет преимущество в том, что форму частиц можно контролировать.

[0019] Средний размер частиц означает размер частиц, занимающий среднюю (медианную) точку на кривой распределения частиц по размеру, измеренной способом лазерной дифракции/рассеяния, где частицы с размером от минимального до медианного на восходящей ветви данной кривой составляют 50%. В способе лазерной дифракции/рассеяния используется тот факт, что величина рассеяния света и характер рассеяния изменяется от одного размера частиц к другому, когда лазерный луч проходит по частицам. Распределения получают прохождением лазерного луча по частицам, движущимся в жидкости, со скоростью десятков тысяч раз в течение 30 секунд и подсчетом результатов. Таким образом, получают усредненные данные.

[0020] Как правило, многие электроды для поверхностной обработки разрядом формуют из порошка со средним размером частиц от 10 нм до нескольких микрометров. Однако средние размеры, частиц измельченного в струйной мельнице порошка стеллита и полученного в процессе распыления/химическом процессе порошка металла в электроде 1 для поверхностной обработки разрядом предпочтительно составляют 3 мкм или менее каждый. Средний размер частиц в пределах такого интервала облегчает изготовление однородно уплотненной неспеченной прессовки 9 на стадии приготовления неспеченной прессовки компрессионным формованием смешанного порошка 7 в неспеченную прессовку 9, что будет описано ниже. Этот средний размер частиц также делает возможным получение равномерно плотного электрода на последующей стадии термической обработки для превращения неспеченной прессовки 9 в электрод 1 для поверхностной обработки разрядом путем спекания неспеченной прессовки 9, что будет описано ниже.

[0021] При этом, для того чтобы эффективно формировать однородную пленку посредством поверхностной обработки разрядом, используя электрод для поверхностной обработки разрядом, важно, чтобы электродный материал был расплавлен и перенесен на заготовку однородно (без создания какой-либо местной неровности) с постоянной скоростью с использованием энергии электрического разряда, вызванного между электродом и заготовкой. Когда средний размер частиц полученного в процессе распыления/химическом процессе порошка металла значительно больше, чем средний размер частиц измельченного в струйной мельнице порошка стеллита, эта разность локально или полностью нарушает баланс количества тепла, необходимый для того, чтобы энергия разряда локально расплавляла электродный материал, и снижает эффективность осаждения и скорость пленкообразования. С учетом этого средние размеры частиц измельченного в струйной мельнице порошка стеллита и полученного в процессе распыления/химическом процессе порошка металла в электроде 1 для поверхностной обработки разрядом предпочтительно составляют 3 мкм или менее каждый.

[0022] Чтобы электрод 1 для поверхностной обработки разрядом имел необходимую для электрических разрядов прочность, предпочтительно установить плотность утряски смешанного порошка 7 в интервале от 3,0 до 5,0 г/см3. С другой стороны, чтобы обеспечить устойчивую форму электрода 1 для поверхностной обработки разрядом, предпочтительно добавлять 10 мас.% или более измельченного порошка, имеющего плотность утряски от 0,5 до 1,0 г/см3. Следует отметить, что плотность утряски означает плотность порошка после того, как его несколько раз встряхнули или постукивали по его поверхности; и плотность утряски можно измерять с использованием существующего устройства для изменения плотности утряски.

[0023] Никакое особое ограничение не накладывается на массовое соотношение смешивания измельченного в струйной мельнице порошка стеллита и полученного в процессе распыления/химическом процессе порошка металла. Чтобы электрод 1 для поверхностной обработки разрядом имел необходимую для электрических разрядов электропроводность, массовое соотношение смешивания измельченного в струйной мельнице порошка стеллита и полученного в процессе распыления/химическом процессе порошка металла должно предпочтительно попадать в пределы, но не ограничиваясь им, интервала от 5:5 до 1:9 (полученный в процессе распыления/химическом процессе порошок металла составляет от 50 1, до 90 мас.%), предпочтительнее от 4:6 до 2:8 (полученный в процессе распыления/химическом процессе порошок металла составляет от 60 до 80 мас.%), а еще предпочтительно-3:7 (полученный в процессе распыления/химическом процессе порошок металла составляет приблизительно 70 мас.%).

[0024] Неспеченная прессовка 9 представляет собой формованную деталь, которую получают компрессионным формованием из смешанного порошка 7, как показано на фиг.2. Неспеченная прессовка 9 превращается в электрод 1 для поверхностной обработки разрядом под действием термической обработки. Кроме. смешанного порошка 7, неспеченная прессовка 9 может содержать полипропилен (РР) в качестве связующего 11 и стеариновую кислоту в качестве смазки 15, как показано на фиг.3.

[0025] Связующее 11 добавляют для улучшения компрессионной формуемости смешанного порошка 7 и, следовательно, для улучшения способности неспеченной прессовки 9 сохранять свою форму. В данном варианте осуществления полипропилен (РР) используют в качестве основного компонента связующего 11. Однако основной компонент им не ограничен и может представлять собой пластический полимер, такой как полиэтилен (РЕ), полиметилметакрилат (РММА) или поливиниловый спирт (PVA). Альтернативно, основной компонент может представлять собой полисахаридное вещество, такое как агар-агар в случае гелеобразующего вещества. Предпочтительно использовать пластмассу общего назначения, которая обладает высокой летучестью и содержит относительно небольшое количество остаточных компонентов.

[0026] Приблизительно 1-10 мас.% смазки 15. добавляют для повышения текучести смешанного порошка 7 и, следовательно, достижения превосходной передачи давления пресса во время компрессионного формования. В данном варианте осуществления в качестве смазки 15 используют стеариновую кислоту. Однако смазка 15 не ограничена ею и может представлять собой воск, такой как парафиновый воск, или стеарат цинка.

[0027] Способ изготовления электрода для поверхностной обработки разрядом в этом варианте осуществления настоящего изобретения представляет собой способ изготовления электрода 1 для поверхностной обработки разрядом и включает в себя (i) стадию приготовления суспензии, (ii) стадию приготовления гранулированного порошка, (iii) стадию приготовления неспеченной прессовки и (iv) стадию термической обработки, которые подробно описаны ниже.

(i) Стадия приготовления суспензии

[0028] Как показано на фиг.3, смешанный порошок 7, связующее 11 и смазку 15 смешивают с растворителем 19, хранящимся в резервуаре 17. Связующее 11 предпочтительно добавляют в количестве от 2 до 10 мас.%. Примеры растворителя 19 включают: спирты, такие как этанол,. пропанол и бутанол; и органические растворители, такие как ацетон, толуол, ксилол, бензол и нормальный гексан. В качестве растворителя можно использовать воду, если связующее 11 представляет собой водорастворимое вещество, такое как поливиниловый спирт (PVA) или агар-агар. Мешалку 21, помещенную внутрь резервуара 17, затем вращают вокруг ее вертикальной оси, чтобы таким образом перемешивать содержимое резервуара 17. В результате может быть приготовлена суспензия 23 (см. фиг.4), образованная из смеси смешанного порошка 7, связующего 11, смазки 15 и растворителя 19.

(ii) Стадия приготовления гранулированного порошка

[0029] После завершения (i) стадии приготовления суспензии приготовляют гранулированный порошок 29, используя распылительную сушилку 25 (пример сушильного устройства), как показано на фиг.4. Более конкретно, суспензию 23 распыляют из форсунки 27 распылительной сушилки 25 в высокотемпературную атмосферу газообразного азота с тем, чтобы высушить растворитель 19 в суспензии 23. В результате приготовляют гранулированный порошок 29, образованный из смешанного порошка 7, связующего 11 и смазки 15, а также имеющий частицы сферической формы.

(iii) Стадия приготовления неспеченной прессовки

[0030] После завершения (ii) стадии приготовления гранулированного порошка приготовляют неспеченную прессовку 9, используя пресс-форму 31, как показано на фиг.5. Более конкретно, гранулированный порошок 29 насыпают в пресс-форму 31. Затем пресс-форму 31 сжимают вертикально с помощью верхнего штока 33 и нижнего штока 35 пресса так, чтобы гранулированный порошок 29 внутри пресс-формы 31, т.е. смешанный порошок 7 внутри пресс-формы 31, можно было компрессионно отформовать в неспеченную прессовку 9 (см. фиг.2 и 6).

[0031] Пресс-форма 3 включает в себя: цилиндрическую матрицу 37; верхний пуансон 39, выполненный вертикально движущимся в верхней части матричного отверстия 37h в матрице 37 и предназначенный для прижатия сверху вниз верхним штоком 33 пресса; и нижний пуансон 41, выполненный вертикально движущимся в нижней части матричного отверстия 37h в матрице 37 и предназначенный для прижатия снизу вверх нижним штоком 35 пресса. Сжимающее давление для сжатия гранулированного порошка 29 желательно составляет от 10 до 30 МПа. При этом, хотя желательная плотность неспеченной прессовки 9 изменяется в зависимости от вида полученного в процессе распыления/химическом процессе порошка металла, желательная плотность составляет 3-4 г/см3, например, в случае сплава, главным образом содержащего железо, никель и кобальт или какие-либо из данных металлов. (iv) Стадия термической обработки

[0032] После завершения (iii) стадии приготовления неспеченной прессовки неспеченную прессовку 9 спекают, используя вакуумную печь 43 (пример печи), как показано на фиг.6. Более конкретно, неспеченную прессовку 9 извлекают из пресс-формы 31 и устанавливают в заданное положение внутри вакуумной печи 43. Затем неспеченную прессовку 9 спекают, подвергая неспеченную прессовку 9 термической обработке в атмосфере вакуума в вакуумной печи 43 с помощью нагревателя 45 вакуумной печи 43. Хотя предпочтительная температура обжига и предпочтительная продолжительность обжига изменяются в зависимости от вида полученного в процессе распыления/химическом процессе порошка металла, они предпочтительно составляют от 550°С до 850°С и от 11 до 13 часов соответственно, например, в случае сплава, главным образом содержащего железо, никель и кольбат или какие-либо из данных металлов. Такая температура обжига и продолжительность обжига делает возможным полное удаление связующего 11 и растворителя 15 и, следовательно, обеспечивает соответствующую силу сцепления между частицами порошка неспеченной прессовки 9.

[0033] Электрод для поверхностной обработки разрядом при его использовании в поверхностной обработке разрядом превращается в пленку в результате разрушения и плавления с помощью энергии импульсного разряда. Следовательно, важным фактором является степень легкости, с которой электрод разрушается под действием электрического разряда. Далее, обжиг предпочтительно осуществляют до такой степени, чтобы усилить связь между контактирующими частями частиц порошка электродного материала при сохранении частицами порошка своих форм. Более конкретно, электрическое сопротивление обожженной неспеченной прессовки 9 должно предпочтительно составлять приблизительно не менее чем 1,0×10-3 Ом·см, но менее чем 3,0×10-2 Ом·см при измерении четырехзондовым методом, предусмотренным японскими промышленными стандартами (JIS-K-7194). Электрическое сопротивление в пределах данного интервала препятствует тому, чтобы время заряда стало слишком продолжительным, когда электрод используют в качестве электрода для обработки разрядом, тем самым позволяет электроду поддерживать частоту импульсных электрических разрядов, а также сохраняет теплопроводность электрода на соответствующем уровне, что позволяет электроду поддерживать температуру своего переднего конца высокой. Таким образом, обожженная неспеченная прессовка 9 будет функционировать предпочтительно в качестве электрода 1 для поверхностной обработки разрядом.

[0034] Следует отметить, что на стадии термической обработки можно осуществлять термическую обработку в атмосфере инертного газа вместо атмосферы вакуума.

[0035] Далее будут описаны операции и эффекты варианта осуществления настоящего изобретения.

[0036] Как правило, при поверхностной обработке разрядом с использованием электрода для поверхностной обработки разрядом пленка образуется на обрабатываемой целевой поверхности заготовки путем переноса электродного материала на заготовку с одновременным плавлением обрабатываемой целевой поверхности заготовки и электродного материала за счет использования энергии разряда от импульсного электрического разряда, который вызывается между электродом и заготовкой в электрически изолирующей жидкости или воздухе. Далее сосредоточимся на подробностях переноса. электродного материала. Когда электрические разряды вызываются между электродом для поверхностной обработки разрядом и заготовкой, части электродного материала отделяются от электрода за счет ударной волны и электростатической силы, создаваемых электрическими разрядами, и переходят в расплавленное или полурасплавленное состояние за счет тепла плазмы разряда. Отделенные части электродного материала движутся к заготовке, сохраняя свое расплавленное или полурасплавленное состояние. После достижения обрабатываемой целевой поверхности заготовки отделенные части электродного материала повторно затвердевают на ней. В то время как импульсные электрические разряды продолжают вызываться при подаче электрода к заготовке, электродный материал на переднем конце электрода непрерывно движется к, накапливается на и повторно затвердевает на заготовке. В результате образуется пленка. Следует отметить, что, как иногда происходит, то, что образуется по реакции отделенных от электрода частей электродного материала, реагирует с компонентом(ами) жидкости или воздуха, достигает и накапливается на обрабатываемой целевой поверхности заготовки и образует на ней пленку.

[0037] В данном отношении, не все отделенные от электрода части электродного материала могут превращаться в пленку на некой области обрабатываемой целевой поверхности заготовки непосредственно под электродом. Некоторые отделенные от электрода части электродного материала сдуваются ударами электрических разрядов и переносятся в области вокруг этой области на обрабатываемой целевой поверхности заготовки непосредственно под электродом. Молотый порошок, измельченный способом механического помола с использованием шаровой мельницы, бисерной мельницы, струйной мельницы или т.п., представляет собой электродный материал, который важен для того, чтобы электрод имел необходимую для электрических разрядов электропроводность, но весьма вероятно, что он будет далеко уноситься энергией плазмы, создаваемой электрическими разрядами. Это обусловлено тем, что формы частиц такого порошка включают плоские, чешуйчатые формы и многогранные формы с многочисленными углами. По этой причине трудно увеличивать эффективность осаждения и скорость пленкообразования при поверхностной обработке разрядом используя электрод, который содержит только такой молотый порошок в качестве своего электродного материала.

[0038] Электрод 1 для поверхностной обработки разрядом в этом варианте осуществления настоящего изобретения содержит в качестве своего электродного материала смешанный порошок 7, образованный из измельченного в струйной мельнице порошка стеллита со средним размером частиц 3 мкм или менее и полученного в процессе распыления/химическом процессе порошка металла со средним размером частиц 3 мкм или менее. Вследствие своей относительно малой удельной площади поверхности, изготовленный в процессе распыления порошок (распыленный порошок) менее склонен уноситься энергией плазмы, созданной электрическими разрядами, и более склонен оставаться в пределах плазмы. Кроме того, количество тепла, необходимого единичному электрическому разряду для местного расплавления электродного материала, распределено практически однородно по всему электроду, так как средний размер частиц измельченного в струйной мельнице порошка стеллита и средний размер частиц полученного в процессе распыления/химическом процессе порошка металла оба составляют 3 мкм. По этой причине большинство частей электродного материала, отделенных от электрода 1, достигает обрабатываемой целевой поверхности заготовки 3, двигаясь однородным потоком, направленным от электрода 1 к обрабатываемой целевой поверхности заготовки 3, таким образом эффективно накапливаясь и превращаясь в пленку на области непосредственно под электродом 1. Соответственно, поверхностная обработка разрядом с использованием электрода 1 может обеспечивать высокую эффективность осаждения и более высокую скорость пленкообразования. В частности, электрод 1, содержащий приблизительно 70 мас.% распыленного порошка, повышает эффективность осаждения и скорость пленкообразования на 50% по сравнению с электродом, содержащим только измельченный порошок в качестве своего электродного материала.

[0039] При этом стоимость порошка металла, полученного с использованием струйной мельницы, обычно выше, чем стоимость порошка металла, полученного посредством какого то другого процесса, такого как процесс распыления. Электрод 1 для поверхностной обработки разрядом в этом варианте осуществления настоящего изобретения содержит в качестве своего электродного материала смешанный порошок 7, образованный из измельченного в струйной мельнице порошка стеллита и полученного в процессе распыления/химическом процессе порошка металла, и, таким образом, позволяет уменьшить пропорцию измельченного в струйной мельнице порошка в смешанном порошке 7 в целом. Соответственно, возможно уменьшение себестоимости изготовления электрода 1 для поверхностной обработки разрядом.

Прочность на сдвиг по поверхности раздела между пленкой и заготовкой (адгезионная прочность пленки на отрыв) и выход по массе сравнивали между поверхностной обработкой разрядом, осуществленной с использованием электрода 1 для поверхностной обработки разрядом в этом варианте осуществления настоящего изобретения, и поверхностной обработкой разрядом, осуществленной с использованием электрода для поверхностной обработки разрядом который содержит только измельченный в струйной мельнице порошок стеллита в качестве, своего электродного, материала. Как прочность сдвиг по поверхности раздела, так и выход по массе оказались практически одинаковыми в этих двух случаях. Следует отметить, что выход по массе означает отношение массы пленки, образованной на обрабатываемой целевой поверхности заготовки, к массе израсходованной части электрода для поверхностной обработки разрядом (масса образованной пленки/масса израсходованной части электрода для поверхностной обработки разрядом).

[0040] Описанный выше вариант осуществления представляет собой просто пример, описанный с целью облегчения понимания настоящего изобретения. Настоящее изобретение не ограничено данным вариантом осуществления и может быть модифицировано различными способами без отклонения от технического объема настоящего изобретения.

ПРИМЕРЫ

[0041] Электрод для поверхностной обработки разрядом согласно примеру 1 получали: смешиванием измельченного в струйной мельнице порошка стеллита и распыленного порошка нержавеющей стали (SUS316) с массовым соотношением в смеси 3:7 (распыленный порошок нержавеющей стали составлял 70 мас.%); компрессионным формованием смешанного порошка в неспеченную прессовку; и подверганием неспеченной прессовки термической обработке. Средний размер частиц и плотность утряски измельченного в струйной мельнице порошка стеллита составляли 1 мкм и 0,5 г/см3 соответственно. Средний размер частиц и плотность утряски распыленного порошка нержавеющей стали составляли 2,5 мкм и 3,5 г/см3 соответственно.

[0042] Электрод для поверхностной обработки разрядом согласно примеру 2 получали: смешиванием измельченного в струйной мельнице порошка стеллита и кобальтового порошка, изготовленного посредством химического процесса, с массовым соотношением в смеси 3:7 (изготовленный посредством химического процесса кобальтовый порошок составлял 70 мас.%); компрессионным формованием смешанного порошка в неспеченную прессовку; и подверганием неспеченной прессовки термической обработке. Средний размер частиц и плотность утряски измельченного в струйной мельнице порошка стеллита составляли 1 мкм и 0,5 г/см соответственно. Средний размер частиц и плотность утряски изготовленного посредством химического процесса кобальтового порошка составляли 2,5 мкм и 2,4 г/см3 соответственно.

[0043] Электрод для поверхностной обработки разрядом согласно сравнительному примеру получали: компрессионным формованием измельченного в струйной мельнице порошка стеллита в неспеченную прессовку; и подверганием неспеченной прессовки термической обработке. Средний размер частиц и плотность утряски измельченного в струйной мельнице порошка стеллита составляли 1 мкм и 0,5 г/см3 соответственно.

[0044] Пленки формировали на обрабатываемой целевой поверхности заготовки на основе электрода по примеру 1, примеру 2 и сравнительному примеру при заданных условиях электрического разряда. В сравнительном примере толщина пленки, образованной на обрабатываемой целевой поверхности заготовки при заданной величине подачи электрода 1 мм, составляла 0,3 мм или менее. Другими словами, эффективность осаждения составляла 30% или менее. Другими словами, эффективность осаждения составляла 30% или менее. В обоих примерах 1 и 2 эффективность осаждения оказалась улучшенной на 50% или выше.

[0045] Далее, прочность на сдвиг по поверхности раздела оценивали для каждой из пленок, образованных на основе электрода согласно примеру 1, примеру 2 и сравнительному примеру. Для этого на каждой пленке проводили испытание прочности на сдвиг по поверхности раздела в соответствии со способом, предусмотренным японскими промышленными стандартами (JIS-H-8402) (способы испытаний адгезионной прочности на отрыв термически напыленных покрытий). Адгезионную прочность на отрыв пленки, образованной в каждом примере, получали, используя адгезионную прочность на отрыв образованной в сравнительном примере пленки в качестве сравнительной прочности (100%). Фиг.7 представляет результаты в виде пунктирной линии.

[0046] Кроме того, оценивали выход по массе для пленок, образованных на обрабатываемой целевой поверхности заготовки на основе электрода согласно примеру 1, примеру 2 и сравнительному примеру при заданных условиях электрического разряда. Выход по массе в каждом примере получали, используя выход по массе в сравнительном примере в качестве сравнительного выхода (100%). Фиг.7 представляет результаты в виде штрих-пунктирной линии.

[0047] Кроме того, стоимость изготовления электрода в каждом из примеров 1 и 2 и сравнительном примере получали, используя стоимость изготовления электрода в сравнительном примере в качестве сравнительной стоимости (100%). Фиг.7 представляет результаты в виде сплошной линии.

[0048] Исходя из фиг.7, было подтверждено, что примеры 1 и 2 находились практически на том же уровне, что и сравнительный пример, в отношении прочности на сдвиг и выхода по массе, но примеры 1 и 2 показали значительные уменьшения стоимости изготовления электрода по сравнению со сравнительным примером. При этом подтверждено, что пример 1 превосходил пример 2 в отношении прочности на сдвиг и выхода по массе, и поэтому пример 1 оказался способным образовать высокопрочную пленку более эффективно. Кроме того, подтверждено, что пример 1 оказался ниже, чем пример 2, по стоимости изготовления электрода, и поэтому пример 1 обеспечивал более экономичный электрод.

[0049] Кроме того, так как в примере 1 в качестве электродного материала использована нержавеющая сталь, имеющая более высокую температуру плавления, чем кобальт, пример 1 позволил подавить спекаемость неспеченной прессовки 9 по сравнению с примером 2 и, соответственно, повысить температуру спекания неспеченной прессовки 9 до 700-800°С. Подтверждено, что пример 1 оказался, таким образом, позволяющим удалять остатки добавок (связующего 11 и смазки 15) из электрода 1 для поверхностной обработки разрядом более надежно, чем пример 2, и пример 1, соответственно, оказался способным сделать плотность электрода 1 для поверхностной обработки разрядом более однородной, чем в ином случае, и, таким образом, улучшить однородность пленки 5.

[0050] Кроме того, испытание на износоустойчивость, проведенное на пленках, образованных с использованием электродов для поверхностной обработки разрядом согласно примеру 1, примеру 2 и сравнительному примеру, подтвердило, что износоустойчивости -пленок в примерах 1 и 2 была практически на том же уровне, что и в сравнительном примере.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0051] Электрод для поверхностной обработки разрядом по настоящему изобретению обеспечивает образование пленки с более высокой эффективностью осаждения и более высокой скоростью пленкообразования при сохранении прочности на сдвиг по поверхности раздела и выхода по массе пленки и, следовательно, достижение превосходной производительности. Кроме того, электрод для поверхностной обработки разрядом по настоящему изобретению имеет низкую себестоимость изготовления и, таким образом, является экономически выгодным. Соответственно, электрод для поверхностной обработки разрядом по настоящему изобретению можно предпочтительно использовать в различных ситуациях, например, когда поверхностную обработку разрядом осуществляют для образования износостойких пленок или т.п. на лопатках турбины газотурбинного двигателя летательного аппарата, турбокомпрессора автомобиля или нагнетателя автомобиля.

Реферат

Изобретение относится к электроду для поверхностной обработки с получением износостойкой пленки за счет энергии электрического разряда и к способу изготовления упомянутого электрода. Полученная износостойкая пленка состоит из материала электрода или вещества, полученного в результате реакции материала электрода под действием энергии электрического разряда. Электрод изготовлен в процессе термической обработки полученной компрессионным формованием неспеченной прессовки смешанного порошка, содержащего порошок сплава стеллита со средним размером частиц 3 мкм или менее, приготовленный с использованием струйной мельницы, и порошок металла или сплава со средним размером частиц 3 мкм или менее, изготовленный посредством процесса распыления или химического процесса. Обеспечивается получение высокопроизводительного электрода для поверхностной обработки разрядом, обеспечивающего возможность образования пленки с более высокой эффективностью осаждения и более высокой скоростью пленкообразования. 2 н. и 6 з.п. ф-лы, 7 ил., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Электрод для обработки поверхности электрическим разрядом, способ обработки поверхности электрическим разрядом и устройство для обработки поверхностиэлектрическим разрядом

Электрод для электроразрядной обработки поверхности, способ оценки электрода и способ электроразрядной обработки поверхности

Комментарии