Режущий инструмент - RU2726161C2

Код документа: RU2726161C2

Чертежи

Описание

Настоящее изобретение относится к режущему инструменту, содержащему подложку из твердого сплава, который содержит управляемое количество тонко диспергированной эта-фазы.

УРОВЕНЬ ТЕХНИКИ

Режущие инструменты, выполненные из твердого сплава, известны в данной области техники.

Влияние содержания углерода на структуру твердого сплава является известным. Недостаток углерода приводит к формированию эта-фазы, например, W6Co6C, W3Co3C, тогда как избыток углерода приводит к выделению свободного графита. Содержание углерода обычно балансируется так, чтобы не образовывались ни эта-фаза, ни графит. Считается, что образования эта-фазы и графита следует избегать. Твердые сплавы, которые содержат эта-фазу, как известно, являются хрупкими, и по этой причине эта-фаза обычно является нежелательной.

Однако в данной области техники существуют некоторые сорта твердого сплава, в которых эта-фаза формируется сознательно. В патенте США 4,843,039, покрытая режущая пластина из твердого сплава производится с низким содержанием углерода так, чтобы после спекания твердый сплав содержал эта-фазу. Твердый сплав затем подвергается цементирующей обработке так, чтобы была сформирована градиентная поверхностная зона. Эта поверхностная зона не содержит эта-фазы и имеет более низкое содержание Co, чем внутренняя часть твердого сплава. Однако эти типы материалов работали не очень хорошо для операций резания. Вместо этого эти типы материалов обычно используются в горных приложениях, как описано в европейском патенте 0 182 759.

В европейском патенте 2 691 198 описан твердый сплав, подходящий для горных приложений, который армируется наночастицами эта-фазы. Размер зерна наночастиц составляет меньше чем 10 нм, и твердый сплав имеет магнитное насыщение по меньшей мере 0,70*201,9 мкТл.м3/кг=141 мкТл.м3/кг.

Сотовые трещины в течение долгого времени были проблемой в некоторых фрезерных приложениях, что обусловливало постоянное стремление найти такой материал для режущего инструмента, который имел бы улучшенную стойкость к образованию сотовых трещин, и таким образом имел бы более длительный срок службы инструмента.

Было обнаружено, что при обеспечении подложки из твердого сплава с управляемой и хорошо распределенной эта-фазой стойкость к образованию сотовых трещин может быть значительно улучшена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к режущему инструменту, содержащему подложку из твердого сплава, содержащую WC и фазу связующего вещества, содержащую один или более из Co, Fe и Ni. Подложка из твердого сплава дополнительно содержит эта-фазу, содержащую карбиды Me12C и/или Me6C, где Ме выбирается из W, Mo и одного или более металлов фазы связующего вещества, причем подстехиометрическое содержание углерода в твердом сплаве составляет от -0,30 до -0,16 мас.%.

Технический эффект, то есть улучшенная стойкость к образованию сотовых трещин, наиболее вероятно является результатом двух вещей, а именно высокого содержания W в фазе связующего вещества и присутствия хорошо распределенной эта-фазы, как раскрывается в настоящем документе. Растворимость W в фазе связующего вещества напрямую связана с содержанием углерода. Количество W в связующем веществе увеличивается с уменьшением содержания углерода до тех пор, пока не будет достигнут предел для формирования эта-фазы. Если содержание углерода будет уменьшаться дальше, растворимость W в связующем веществе не будет дополнительно увеличиваться. В некоторых сортах твердого сплава, когда это выгодно для получения большого количества W, растворенного в связующем веществе, содержание углерода сохраняется низким, но выше предела для формирования эта-фазы.

Твердый сплав в соответствии с настоящим изобретением имеет даже более низкое содержание углерода, так что эта-фаза образуется. Это приводит к твердому сплаву, имеющему как высокое содержание W в связующем веществе, так и эта-фазу.

Под эта-фазой в настоящем документе понимаются карбиды, выбираемые из Me12C и Me6C, где Ме выбирается из W, Mo и одного или более металлов фазы связующего вещества. Обычными карбидами являются W6Co6C, W3Co3C, W6Ni6C, W3Ni3C, W6Fe6C и W3Fe3C.

В одном варианте осуществления настоящего изобретения эта-фаза содержит как Me12C, так и Me6C.

В одном варианте осуществления настоящего изобретения эта-фаза состоит из >90 об.% Me12C, что определяется с помощью XRD.

В одном варианте осуществления настоящего изобретения эта-фаза не содержит Mo.

В еще одном варианте осуществления настоящего изобретения эта-фаза содержит Mo. Если Mo присутствует в твердом сплаве, Mo будет заменять часть вольфрама в эта-фазе.

Подходящий средний размер зерна эта-фазы составляет от 0,1 до 10 мкм, предпочтительно от 0,5 до 3 мкм. Это может быть измерено различными способами, например с помощью среднего линейного отрезка на изображении SEM/LOM или с помощью EBSD.

Распределение эта-фазы должно быть настолько равномерным, насколько это возможно.

В одном варианте осуществления настоящего изобретения подходящая объемная доля эта-фазы составляет от 2 до 10 об.%, предпочтительно от 4 до 8 об.%, и более предпочтительно от 4 до 6 об.%.

В одном варианте осуществления настоящего изобретения распределение эта-фазы является одним и тем же во всей подложке из твердого сплава. Под этим в настоящем документе понимается, что твердый сплав не содержит каких-либо градиентов эта-фазы или зон без эта-фазы, как например в патентном документе US 4843039.

Твердый сплав в настоящем изобретении имеет подстехиометрическое содержание углерода в пределах некоторых диапазонов. Подстехиометрический углерод является мерой содержания углерода относительно стехиометрического количества углерода. Подстехиометрическое значение является удобным для использования, так как оно не зависит от других параметров, таких как содержание фазы связующего вещества, других карбидов и т.д.

Углеродный баланс является важным для управления формированием эта-фазы. Подходящее содержание углерода составляет от -0,30 до -0,16 мас.% подстехиометрического углерода, предпочтительно от -0,28 до -0,17 мас.% подстехиометрического углерода.

Стехиометрическое содержание углерода, с другой стороны, зависит от других параметров, таких как содержание фазы связующего вещества и т.д. Для порошка перед спеканием стехиометрическое значение вычисляется при предположении, что WC является полностью стехиометрическим, то есть атомное отношение W:C составляет 1:1. Если присутствуют другие карбиды, предполагается, что они также являются стехиометрическими.

Когда стехиометрическое содержание углерода оценивается для спеченного твердого сплава, например, состоящего из Co и WC, это может быть сделано либо на основе количества добавленного сырья WC, предполагая, что атомное отношение W:C составляет 1:1, либо на основе измерений спеченного материала, а затем вычисления на основе измеренного содержания вольфрама стехиометрического содержания углерода в предположении, что атомное отношение W:C составляет 1:1.

Это означает, что использующийся в настоящем документе термин «подстехиометрический углерод» является полным содержанием углерода, определяемым путем химического анализа, минус расчетное стехиометрическое содержание углерода, основанное на WC и возможных других карбидах, присутствующих в твердом сплаве.

В качестве примера, если стехиометрическое содержание углерода для одного конкретного твердого сплава равно 5,60 мас.%, и тот же самый твердый сплав был бы получен, но с содержанием углерода 5,30 мас.%, то подстехиометрический углерод будет составлять -0,30 мас.%.

Для того чтобы можно было достичь хорошо распределенной эта-фазы, которая необходима для получения улучшенной стойкости к сотовому растрескиванию, достижение правильного содержания углерода является существенным. Следовательно, улучшение стойкости к сотовому растрескиванию обеспечивается не только простым присутствием эта-фазы, но эта-фаза должна быть еще и хорошо распределенной в подходящем количестве. Это достигается путем тщательного управления углеродным балансом во время производства.

Если содержание углерода в спеченном твердом сплаве является слишком низким, то есть ниже чем -0,30 мас.% подстехиометрического углерода, количество эта-фазы становится слишком большим, и твердый сплав будет хрупким. С другой стороны, если содержание подстехиометрического углерода будет более высоким, чем указанный диапазон, то есть выше -0,16, но все еще в области формирования эта-фазы, то сформированная эта-фаза будет неравномерно распределена, например, в больших кластерах, что приведет к уменьшению ударной вязкости твердого сплава. Пределы для диапазона подстехиометрического содержания углерода основаны на анализах, выполненных с помощью способа, описанного в примерах. Разница в содержании углерода между образованием нежелательных больших кластеров эта-фазы (см., например, Фиг. 3) и достижением тонко распределенной эта-фазы (см. Фиг. 1), что является целью, может быть очень малой. Вблизи от этого предела необходимо тщательно отслеживать микроструктуру, чтобы избежать нежелательного образования больших кластеров.

Твердый сплав в соответствии с настоящим изобретением должен иметь равномерно распределенную эта-фазу, и под этим в настоящем документе понимается, что твердый сплав не содержит больших кластеров.

Фаза связующего вещества подходящим образом выбирается из одного или более из Fe, Co и Ni, предпочтительно Co, в количестве 2-20 мас.% по массе спеченного тела, предпочтительно 5-12 мас.% по массе спеченного тела.

В одном варианте осуществления настоящего изобретения, когда Cr присутствует в твердом сплаве, некоторое количество Cr растворяется в фазе связующего вещества.

Количество WC в твердом сплаве составляет от 80 до 98 мас.%. Размер зерна (FSSS) WC в порошке сырья перед спеканием составляет от 0,1 до 12 мкм, предпочтительно от 0,4 до 9 мкм.

В одном варианте осуществления настоящего изобретения твердый сплав также содержит Mo в количестве от 0,5 до 20 мас.%, предпочтительно от 0,8 до 5 мас.%.

Твердый сплав может также содержать другие компоненты, известные в области твердых сплавов, например, карбиды, карбонитриды или нитриды одного или более из Ti, Ta, Nb, Cr или V.

В одном варианте осуществления настоящего изобретения режущая пластина из твердого сплава снабжается износостойким CVD-покрытием (покрытием, наносимым путем химического осаждения из паровой фазы). В еще одном варианте осуществления настоящего изобретения, режущая пластина твердого сплава обеспечивается с износостойким CVD-покрытием, содержащим несколько слоев, в частности по меньшей мере слой карбонитрида, например карбонитрида Ti, и слой Al2O3, предпочтительно по меньшей мере один слой Ti(C,N), α-Al2O3 и внешний слой TiN.

Это покрытие также может быть подвергнуто последующим обработкам, известным в данной области техники, таким как чистка, обдувка и т.д.

Под режущим инструментом в настоящем документе понимается режущая пластина, торцевая фреза или буровой инструмент.

В одном варианте осуществления настоящего изобретения режущий инструмент является режущей пластиной, предпочтительно фрезерной режущей пластиной.

В одном варианте осуществления настоящего изобретения подложка из твердого сплава используется для фрезерования литейного чугуна, стали или сплавов титана.

Настоящее изобретение также относится к способу изготовления режущего инструмента, содержащего подложку из твердого сплава в соответствии с вышеизложенным. Этот способ включает следующие стадии:

обеспечение порошка (порошков), формирующего твердые составные части

обеспечение порошка (порошков), выбираемого из Co, Fe и Ni, формирующего фазу связующего вещества

обеспечение жидкости для измельчения,

измельчение, сушка, прессование и спекание порошков в твердый сплав,

причем один или более из W, W2C, Mo или Mo2C добавляют в таком количестве, чтобы подстехиометрическое содержание углерода в спеченном твердом сплаве составляло от -0,30 до -0,16 мас.%.

Для того, чтобы достичь правильного содержания углерода при производстве окончательного спеченного твердого сплава, добавляют один или более из W, W2C, Mo или Mo2C.

В одном варианте осуществления настоящего изобретения, добавляют один или более из W и W2C.

В одном варианте осуществления настоящего изобретения один или более из порошков W, W2C, Mo или Mo2C предварительно измельчается перед его добавлением к другому сырью.

Точное количество W, W2C, Mo или Mo2C зависит от состава этого другого сырья.

Обычно некоторое количество углерода теряется во время спекания благодаря присутствию кислорода. Кислород будет реагировать с углеродом и удаляться в виде CO или CO2 во время спекания, сдвигая таким образом углеродный баланс, так что добавляемое количество одного или более из W, W2C, Mo или Mo2C должно регулироваться. Точное количество углерода, теряемого во время спекания, зависит от используемого сырья и способа производства, и специалист в данной области техники вполне способен отрегулировать добавляемое количество W, W2C, Mo или Mo2C так, чтобы было достигнуто целевое подстехиометрическое содержание углерода в спеченном материале.

Порошки, формирующие твердые составные части, выбираются из WC и других компонентов, известных в области твердых сплавов, например из карбидов, карбонитридов или нитридов одного или более из Ti, Ta, Nb, Cr или V.

В одном варианте осуществления настоящего изобретения количество добавляемого WC составляет от 80 до 98 мас.% по сухой массе порошка. Размер зерна (FSSS) порошка WC составляет от 0,1 до 12 мкм, предпочтительно от 0,4 до 9 мкм.

В одном варианте осуществления настоящего изобретения порошки, формирующие твердые компоненты, представляют собой WC.

В одном варианте осуществления настоящего изобретения по меньшей мере одна часть порошков, формирующих твердые компоненты, добавляется как порошковая фракция, выполненная из переработанных отходов твердого сплава, содержащая главным образом элементы W, C и Co.

Порошок (порошки), формирующий фазу связующего вещества, представляет собой один или более из Co, Ni или Fe, или их сплавов. Порошок (порошки), формирующий фазу связующего вещества, добавляется в количестве 2-20 мас.%, предпочтительно 5-12 мас.% по сухой массе порошка.

Может использоваться любая жидкость, обычно используемая в качестве жидкости для измельчения в обычном производстве твердого сплава. Жидкость для измельчения предпочтительно является водой, спиртом или органическим растворителем, более предпочтительно водой или смесью воды и спирта, и наиболее предпочтительно смесью воды и этанола. Свойства густой суспензии зависят от количества добавленной жидкости для измельчения. Поскольку сушка густой суспензии требует энергии, количество жидкости должно быть минимизировано для снижения затрат. Однако для того, чтобы получить поддающуюся перекачке насосом густую суспензию и избежать закупорки системы, должно быть добавлено достаточное количество жидкости. Кроме того, к густой суспензии могут быть добавлены другие соединения, известные в данной области техники, например, диспергирующие агенты, регуляторы pH и т.д.

Органическое связующее вещество также опционально добавляется к густой суспензии для того, чтобы облегчить грануляцию во время следующей операции сушки распылением, а также в качестве агента прессования для любых последующих операций прессования и спекания. Органическое связующее вещество может быть любым связующим веществом, обычно используемым в данной области техники. Органическое связующее вещество может быть, например, парафином, полиэтиленгликолем (PEG), длинноцепочечными жирными кислотами и т.д. Количество органического связующего вещества составляет от 15 до 25 об.% по полному сухому объему порошка, причем органическое связующее вещество не включается в полный сухой объем порошка.

Густая суспензия, содержащая порошки, формирующие твердые компоненты, и порошки, формирующие фазу связующего вещества, а также возможно органическое связующее вещество, подходящим образом смешивается с помощью операции измельчения, в шаровой мельнице или в мельнице тонкого помола. Затем густая суспензия подходящим образом измельчается в шаровой мельнице или мельнице тонкого помола для того, чтобы получить однородную смесь в виде густой суспензии.

Эта густая суспензия, содержащая порошковые материалы, смешанные с органической жидкостью и возможно органическим связующим веществом, распыляется через подходящее сопло в сушильной башне, где мелкие капельки мгновенно сушатся потоком горячего газа, например, в потоке азота, образуя агломерированные гранулы. Для экспериментов малого масштаба могут использоваться также другие способы сушки, например, сушка на лотке.

Затем сырые тела формуются из высушенных порошков/гранул путем операции прессования, такой как одноосное прессование, многоосное прессование и т.д.

Сырые тела, сформованные из порошков/гранул, выполненные в соответствии с настоящим изобретением, затем спекаются в соответствии с любым обычным способом спекания, например, вакуумного спекания, спекания горячим изостатическим прессованием (HIP), плазменно-искрового спекания, газопрессового спекания (GPS) и т.д.

Температура спекания обычно составляет от 1300 до 1580°C, предпочтительно от 1360 до 1450°C.

В одном варианте осуществления настоящего изобретения режущая пластина из твердого сплава подвергается термической обработке. Подходящей для этого температурой является температура 850-1150°C, предпочтительно 900-1050°C. Время выдержки при повышенной температуре составляет 20-2000 мин, предпочтительно 60-1600 мин. Эта термическая обработка будет изменять состав эта-фазы, состоящей из смеси Me6C+ Me12C, до эта-фазы, состоящей главным образом из Me12C.

Специалист в данной области техники будет способен отрегулировать температуру и время термической обработки для того, чтобы достичь этого фазового превращения, причем более низкая температура потребует более длительного времени выдержки при повышенной температуре, тогда как использование высокой температуры потребует меньшего времени.

В одном варианте осуществления настоящего изобретения термическая обработка по существу раскрывается в процессе осаждения износостойкого покрытия с использованием методики CVD, то есть поскольку для осаждения используется повышенная температура, твердый сплав будет подвергнут термической обработке.

В еще одном варианте осуществления настоящего изобретения режущая пластина из твердого сплава снабжается износостойким CVD-покрытием. Обычная температура осаждения приведет к тому же самому изменению эта-фазы, что и описанная выше стадия термической обработки.

В одном варианте осуществления настоящего изобретения осаждается CVD-покрытие. Подходящее CVD-покрытие содержит несколько слоев, например по меньшей мере слой карбонитрида, осаждаемый с помощью MTCVD, и слой Al2O3, осаждаемый с помощью CVD, более предпочтительно слой Ti(C,N) и слой Al2O3. Также может быть осажден внешний цветной слой для обнаружения износа, например слой TiN.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает полученное с помощью LOM изображение твердого сплава в соответствии с настоящим изобретением, имеющего подстехиометрическое содержание углерода в спеченном теле, равное -0,17 мас.%.

Фиг. 2 показывает полученное с помощью LOM изображение твердого сплава, выполненного из порошка, имеющего подстехиометрическое содержание углерода -0,35 мас.%, то есть меньше требуемого.

Фиг. 3 показывает полученное с помощью LOM изображение твердого сплава, имеющего подстехиометрическое содержание углерода в спеченном теле -0,15 мас.%, то есть больше требуемого.

Фиг. 4 показывает полученное с помощью LOM изображение твердого сплава в соответствии с настоящим изобретением с Ni в качестве связующего вещества, выполненного из порошка с подстехиометрическим содержанием углерода -0,13 мас.%.

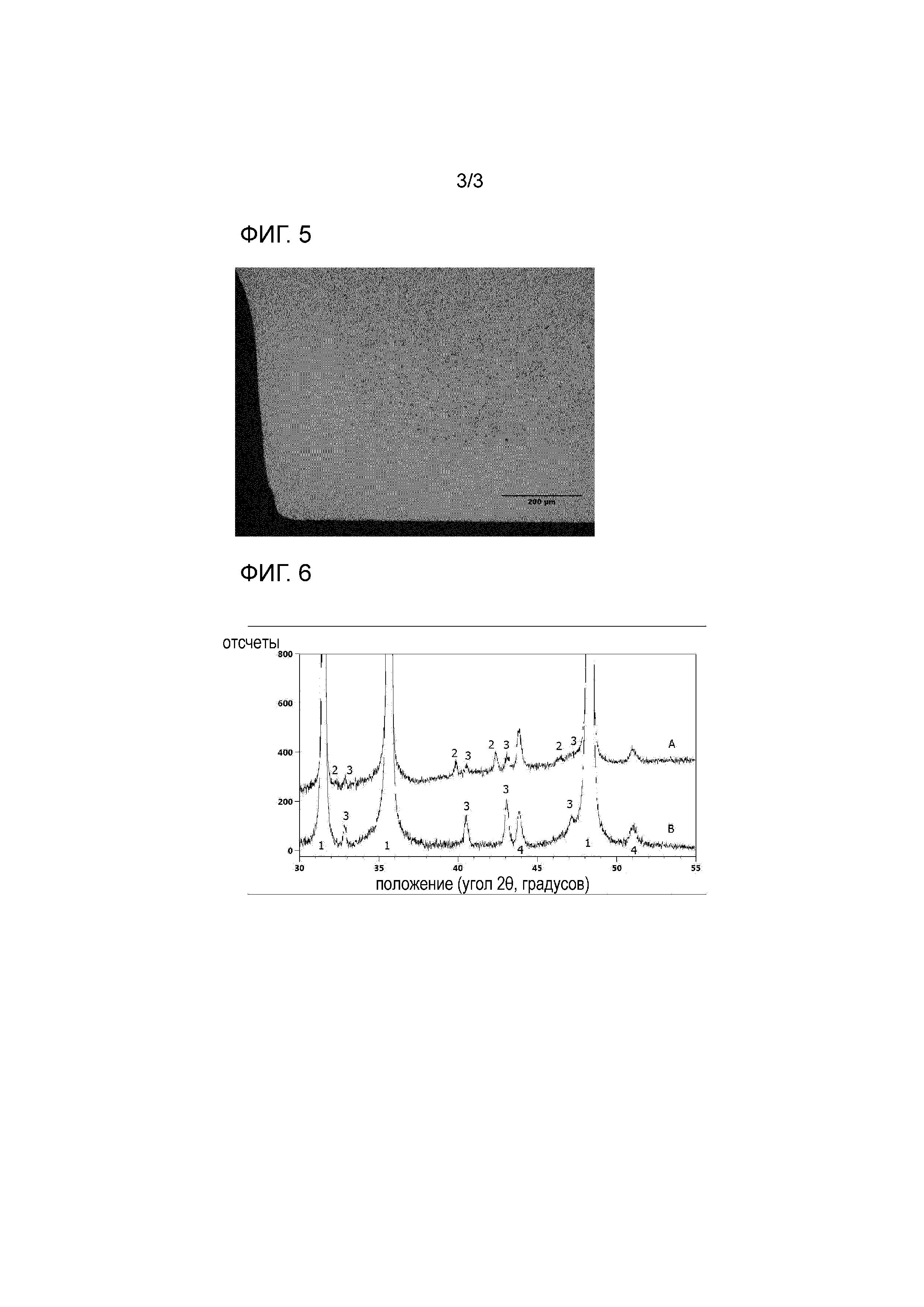

Фиг. 5 показывает полученное с помощью LOM изображение твердого сплава, который был подвергнут термической обработке цементации, создающей градиент, в котором подстехиометрическое содержание углерода в спеченном теле составило -0,14 мас.%.

Фиг. 6 показывает дифрактограмму XRD до (A) и после (B) нанесения покрытия с помощью CVD, где нумерация пиков является следующей: 1=WC, 2=M6C, 3=M12C, 4=Co.

Пример 1

Режущие пластины из твердого сплава выполняют из сырья в соответствии с Таблицей 1.

Таблица 1

*Предварительно измельчалась в течение 4 час

Эти порошки вместе с жидкостью для измельчения (вода/этанол с отношением 9/91) и органическим связующим веществом, 2 мас.% PEG, причем количество PEG не включается в сухую массу порошка) измельчались в шаровой мельнице в течение 8 час. Затем густая суспензия была высушена на лотке. Агломераты были затем спрессованы в сырое тело, которое затем было спечено в атмосфере 40 мбар Ar+CO при 1410°C.

Спеченные образцы были затем проанализированы на содержание углерода, и были измерены их параметры, такие как твердость, количество эта-фазы и т.д. Количество эта-фазы определялось с помощью анализа изображения с использованием программного обеспечения Image J с установкой «Автомат». Изображения, использовавшиеся для анализа, представляли собой полученные с помощью LOM изображения с увеличением 1000X и 2000X, два измерения были выполнены при каждом увеличении, и значения в Таблице 2 являются их средним значением. Значение в таблице является средним из в общей сложности четырех анализов изображения, выполненных на двух изображениях, по 2 измерения на каждом изображении. Магнетик-% Co определялся путем анализа с помощью прибора Foerster Koerzimat CS 1096 производства компании Foerster Instruments Inc. с использованием стандарта DIN IEC 60404-7. Результаты показаны в Таблице 2.

Магнитные свойства твердых сплавов определяются ферромагнитными свойствами фазы связующего вещества Co, тогда как твердые фазы (WC и т.д.) являются неферромагнитными. Вклад Co, содержащегося в фазе связующего вещества, в измеренный магнитный момент всегда является только некоторым процентом от (теоретического) 100%-ого магнитного момента чистого Co. Это может быть, например, из-за того, что некоторые металлы в составе твердого сплава, такие как W и Cr, могут растворяться в фазе связующего вещества Co во время спекания и уменьшать ферромагнитные свойства фазы связующего вещества Co по сравнению с чистым Co. Поэтому под термином магнетик-% Co понимается магнитный момент, измеренный относительно магнитного момента чистого Co.

Стехиометрическое содержание углерода в спеченном материале вычисляется с помощью первого измерения общего содержания углерода с использованием прибора LECO WC-600, причем для этого анализа образец измельчался перед анализом. Точность значений составляет ±0,01 мас.%. Содержание Co измеряется с помощью XRF (рентгеновской флюоресценции) с использованием прибора Panalytical Axios Max Advanced. Путем вычитания количеств кобальта и углерода от общей массы образца получается содержание W, которое используется для расчета стехиометрического содержания углерода в предположении, что WC имеет соотношение 1:1.

Путем вычитания стехиометрического содержания углерода из общего содержания углерода, измеренного с помощью прибора LECO WC-600, получается подстехиометрическое содержание углерода. Как можно видеть в Таблице 2, подстехиометрическое содержание углерода в спеченном материале отличается от подстехиометрического содержания углерода в порошке. Причиной этого является то, что некоторая часть углерода реагирует с кислородом, который является примесью в сырье, и удаляется в виде CO или CO2 во время спекания, уменьшая полное окончательное содержание С в сплаве.

Таблица 2

Рассмотрение микроструктуры Изобретения 1-4 показывает, что тип добавления W или W2C имеет меньшее значение для микроструктуры. Хорошо распределенная эта-фаза видна во всех образцах. На Фиг. 1 показано полученное с помощью LOM изображение Изобретения 1 в соответствии с примером 4.

Ссылка 1, имеющая подстехиометрический углерод ниже определенного диапазона, показывает увеличенное количество эта-фазы, что является нежелательным, поскольку это делает твердый сплав хрупким. На Фиг. 2 показано полученное с помощью LOM изображение Ссылки 1.

Ссылка 2, имеющая подстехиометрический углерод выше определенного диапазона, показывает неконтролируемое формирование эта-фазы, неравномерно распределенной в кластерах. На Фиг. 3 показано полученное с помощью LOM изображение Ссылки 2.

Пример 2

Твердый сплав был получен тем же самым образом, что и в Примере 1, с той разницей, что кобальт был заменен на 6 мас.% Ni, и подстехиометрическое содержание углерода в порошке перед спеканием составляло -0,13 мас.%.

Полученное с помощью LOM изображение спеченного материала (Фиг. 4) показывает, что, даже если Co заменяется на Ni, может быть достигнута та же самая микроструктура эта-фазы.

Пример 3

Режущая пластина из твердого сплава была произведена аналогично Примеру 1, и имела тот же самый состав, что и в Изобретении 1.

Эта режущая пластина из твердого сплава была затем подвергнута термической обработке в науглероживающей среде при 1350°C в течение 15-20 мин. Затем была сформирована поверхностная зона со средней толщиной приблизительно 200 мкм, которая не содержала эта-фазы, а также имела более низкое содержание Co, чем внутренние части этой режущей пластины. Подстехиометрическое содержание углерода в спеченном теле составляло -0,14 мас.%.

Полученное с помощью оптического микроскопа (LOM) изображение этого образца 1 показано на Фиг. 5.

Пример 4

Режущие пластины из твердого сплава были выполнены из того же самого сырья, что и Изобретение 1 в Таблице 1, но с подстехиометрическим углеродом -0,11 мас.% в порошке. Эти режущие пластины были получены тем же самым образом, что и в Примере 1, с той разницей, что порошки были высушены распылением вместо сушки в лотке. Одна из этих вставок была затем покрыта CVD-покрытием, содержащим первый тонкий слой TiN, затем 2,7 мкм Ti(C,N), осажденного при 885°C, а затем 2,7 мкм α-Al2O3 и внешний слой TiN толщиной 1,2 мкм, оба осажденные при 1000°C.

Таблица 3

было установлено, что фазовое превращение происходит, когда подложки из твердого сплава подвергаются процессу осаждения CVD. До осаждения подкарбиды являются смесью (CoW)6C+(CoW)12C, но после осаждения подкарбиды представляют собой главным образом (CoW)12C. Известно, что при высокотемпературном (выше 1250°C) равновесии подкарбидная фаза представляет собой (CoW)6C,а ниже 1250°C самым устойчивым подкарбидом в равновесии с Co и WC является (CoW)12C. Поскольку процесс CVD выполнялся при 1050°C в течение относительного длительного времени, имело место фазовое превращение (CoW)6C в (CoW)12C. Это ясно показано на Фиг. 6, которая представляет собой дифрактограмму XRD.

Пример 4 (рабочий пример)

В этом тесте торцевого фрезерования покрытый твердый сплав в соответствии с настоящим изобретением сравнивался с тремя режущая пластинами предшествующего уровня техники с той же самой геометрией. Этот тест был выполнен на сером чугуне во влажных условиях со следующими параметрами резания:

Vc: 220

Fz: 0,35

Ap: 3

Ae: 60+60 мм

Критерием стойкости инструмента было выкрашивание/растрескивание на глубину 0,35 мм. Показанное количество проходов является средним значением для 3 тестов.

Сравнительный пример 1 является режущей пластиной, которая ранее использовалась для этих типов приложений. Объемная доля гамма-фазы в Сравнительном примере 1 составляет приблизительно 2 об.%.

Сравнительный пример 2 является тем же самым твердым сплав, что и Изобретение 1, но без эта-фазы. Причина, почему содержание кобальта отличается между Изобретением 1 и Сравнительным примером 2, состоит в том, что когда эта-фаза формируется, Co расходуется, поскольку он является частью эта-фазы. Это означает, что количество металлического кобальта, то есть количество кобальта, который функционирует как связующее вещество в твердом сплаве, будет меньше, чем добавленное количество, если для компенсации не будет добавлен дополнительный кобальт. Для Изобретения 1 общее количество добавленного Co составило 7,4 мас.%, тогда как количество металлического кобальта в Изобретении 1 было приблизительно оценено как 6 мас.%. Сравнительный пример 3 представляет собой твердый сплав, подобный Сравнительному примеру 2, который имеет подстехиометрическое содержание углерода выше заданного диапазона. Сравнительный пример 4 является образцом из Примера 3, в котором спеченный твердый сплав был подвергнут обработке цементацией.

Все режущие пластины были выполнены с тем же самым покрытием, то есть CVD-покрытием, описанным в Примере 4.

Таблица 4

Как можно видеть в Таблице 4, режущие пластины в соответствии с настоящим изобретением имеют более длительный срок службы инструмента по сравнению со сравнительными режущими инструментами 1-4.

Реферат

Группа изобретений относится к изготовлению режущего инструмента. Режущий инструмент содержит подложку из твердого сплава. Твердый сплав содержит WC и фазу связующего вещества, содержащую один или более из Co, Fe и Ni. Твердый сплав также содержит эта-фазу, содержащую карбиды MeC и/или MeC, где Ме представляет собой один или более металлов, выбранных из W, Mo и металлов фазы связующего вещества. Субстехиометрическое содержание углерода в твердом сплаве составляет от -0,30 до -0,16 мас.%. Способ изготовления режущего инструмента включает обеспечение порошка, формирующего твердые составные части, содержащие порошок WC, обеспечение порошка, выбираемого из Co, Fe и Ni, формирующего фазу связующего вещества, обеспечение жидкости для измельчения, измельчение, сушку, прессование и спекание порошков в твердый сплав. Причем один или более из W, WC, Mo или MoC добавляют в таком количестве, чтобы субстехиометрическое содержание углерода в спеченном твердом сплаве составляло от -0,30 до -0,16 мас.%. Обеспечивается улучшенная стойкость режущего инструмента к растрескиванию. 2 н. и 11 з.п. ф-лы, 4 табл., 4 пр., 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Металлокерамический резец и способ его изготовления

Твердосплавное тело

Комментарии