Способ изготовления изделия методом спекания и изделия, полученные этим способом - RU2232073C2

Код документа: RU2232073C2

Чертежи

Описание

Область техники

Настоящее изобретение относится главным образом к порошковой металлургии и, более конкретно, к спеченным (агломерированным) порошковым деталям и изделиям. Порошковая металлургия включает в себя этапы уплотнения, литья и спекания, в том числе спекания с жидкой фазой или без нее и/или с инфильтрацией и обработкой под нагрузкой и давлением, не ограничиваясь, однако, этими этапами. К некоторым примерам спеченных порошковых деталей и изделий, которые можно изготовить согласно этому изобретению, относятся вкладыши и структурированные, пористые, фрикционные, антифрикционные, режущие, коррозионно-, износо- и теплостойкие детали. В частности, изобретение относится к спеченным порошковым абразивным и суперабразивным деталям и изделиям, таким как инструменты для резания, сверления, удаления заусенцев, шлифовки, правки, полировки, доводки, хонингования и придания поверхности шероховатости, а также к различным деталям и износостойким предметам.

Уровень техники

Порошки и порошковые полуфабрикаты широко применяют в производстве многочисленных спеченных порошковых продуктов, включая износостойкие, абразивные и суперабразивные детали, и/или изделия, и/или инструменты, не ограничиваясь, однако, этими объектами. Порошки для производства абразивных продуктов обычно производят смешиванием твердых и/или супертвердых частиц со способными к спеканию и/или плавкими порошками для удерживания частиц, содержащими или не содержащими связующие добавки. Некоторые порошковые полуфабрикаты обычно производят уплотнением порошков при комнатной температуре (так называемые "сырые" брикеты или сегменты) или литьем и отверждением смеси порошка с жидким и/или пастообразным связующим.

Спеченные абразивные детали и изделия, используемые в абразивной промышленности, содержат твердые частицы, которые в большинстве случаев распределены случайным образом в спеченном порошке, составляющем матрицу. Более конкретно, режущие сегменты для сегментированных инструментов (режущие пластины, режущие кромки сверл и т.п.) производят путем смешивания твердых частиц с порошками удерживающей матрицы с последующим уплотнением порошка при комнатной температуре в "сырой" сегмент и далее спеканием "сырого" сегмента или совокупности "сырых" сегментов в индивидуальный спеченный сегмент или, соответственно, в совокупность индивидуальных спеченных сегментов. Спекание может включать в себя инфильтрацию других компонентов или уплотнение. Такие инфильтрация и/или уплотнение могут иметь место также перед спеканием и предварительным спеканием или после этих стадий.

В типичном случае способные к спеканию сегменты или детали, такие как абразивные режущие сегменты, спекают в виде индивидуальных или отдельных объектов. Другими словами, каждый сегмент отделяют от другого средствами уплотнения (пуансоны/поршни), и/или механическими средствами разделения (разделителями), и/или перегородками. Эти средства уплотнения и разделители являются прочными объектами (например, графитовыми или металлическими деталями), причем подразумевается, что они не должны разрушаться или существенно деформироваться в процессе уплотнения и/или спекания ″сырых″ сегментов. В случае радиационного или индукционного и/или микроволнового спекания давление и тепло и/или подходящую атмосферу можно обеспечить соответствующими средствами. В случае электрорезистивного и/или электроразрядного спекания электрический ток и/или давление подводят через средства уплотнения.

Это показано на фиг.1, где способные к спеканию порошковые сегменты 1 помещены в форму 5 для спекания, содержащую пуансоны 2 и твердый разделитель 3 и имеющую пластины 6, противостоящие давлению. Фиг.2 иллюстрирует более эффективное устройство, в котором пуансоны 2 служат также в качестве разделителей между сегментами. В обоих случаях производят совокупность индивидуальных спеченных деталей.

Указанные твердые уплотняющие средства и/или разделители занимают существенную часть объема формы для спекания, обычно 50-70%, что приводит к понижению эффективности и использованию этого объема, например, только на 50-30%.

Кроме того, совместная компоновка многочисленных "сырых" сегментов и пуансонов в форме для спекания является процессом, требующим много времени. Его механизация и автоматизация представляют собой злободневную задачу. К тому же при разборке такого типа формы для спекания после этого процесса приходится иметь дело с отделением спеченных деталей от пуансонов и с собиранием и очисткой многочисленных маленьких и тонких пуансонов и разделителей для подготовки их к применению в следующем цикле спекания.

Известно также получение спеченных деталей, при котором вместо использования "сырых" брикетов заполняют порошком полости формы для спекания, которая также включает в себя уплотняющие средства и/или разделители, но это еще больше уменьшает эффективность спекания, т.к. по сравнению с "сырыми" сегментами порошки имеют плотность, пониженную в 1.5-5 раз, и к тому же при этом создаются проблемы из-за трудности достижения равномерного распределения порошка в полостях.

Как показано в патентном документе WO 94/20252, 15.09.94, известен также способ изготовления спеченных абразивных режущих сегментов путем создания листа спеченного абразивного материала с последующим разрезанием его на совокупность режущих сегментов с помощью лазера или аналогичного инструмента.

Сущность изобретения

Согласно настоящему изобретению предлагается новый и улучшенный способ изготовления уникальных спеченных продуктов в форме спеченного изделия или спеченной пластины, а также индивидуальных спеченных сегментов или других объектов, которые можно выделить из спеченного изделия пригодными средствами выделения, такими как лазерная резка, водоструйная (гидромеханическая) резка, электроэрозионная резка, абразивная резка, резка режущим инструментом и механическое разрушение (разламывание).

Говоря более конкретно, предлагается способ изготовления спеченного изделия, включающий подготовку совокупности индивидуальных блоков способного к спеканию материала матрицы, размещение указанных блоков в соприкосновении друг с другом для формирования сборки указанных блоков, причем указанная сборка содержит совокупность указанных блоков, состыкованных друг с другом, по меньшей мере, в одном направлении сборки, и спекание указанной сборки с целью формирования цельного спеченного изделия.

Таким образом, способ согласно изобретению характеризуется тем, что имеет место совместное спекание, например, совокупности порошковых полуфабрикатов или "сырых" порошковых брикетов, изготовленных из порошка, способного к спеканию, с целью формирования спеченного порошкового изделия.

При осуществлении способа по изобретению во время спекания блоки или полуфабрикаты объединяются с соседними блоками, формируя спеченное изделие. Объединение блоков может промотироваться диффузией их компонентов. Индивидуальные спеченные сегменты или другие объекты, выделенные из спеченного порошкового изделия, могут (или не могут) соответствовать исходным "сырым" порошковым блокам или полуфабрикатам.

Спекание в предназначенной для этого форме предпочтительно под давлением может быть применено для получения спеченного изделия. Особенно предпочтительным вариантом осуществления изобретения является спекание под давлением (так называемое "горячее уплотнение").

Сборки могут отличаться формами, включающими в себя квадрат, прямоугольник или круг, а при необходимости их можно снабдить одним или несколькими сквозными отверстиями, такими как центральное отверстие.

В варианте осуществления изобретения, обладающем определенными преимуществами, из спеченного порошкового изделия выделяют совокупность индивидуальных спеченных порошковых сегментов или других объектов. Эти объекты можно применять в качестве изделий или деталей изделия большего размера. Они также могут отличаться одно-, двух- или трехмерными формами, включающими в себя многоугольник, прямоугольник, квадрат, круг, куб, эллипс, цилиндр, пирамиду, сердечник, усеченный конус, дугу, гвоздь, иглу, перо, спираль, не ограничиваясь этими конфигурациями, и могут иметь, по меньшей мере, одну выемку и/или сквозное отверстие.

При необходимости указанные выделенные объекты можно легко присоединить к несущей части или зафиксировать на ней и/или друг к другу путем склеивания, сварки, высокотемпературной пайки или механическими средствами, такими как фиксаторы или заклепки, или любая их комбинация.

Блоки способного к спеканию материала матрицы можно изготовить с одинаковыми или отличающимися друг от друга составами. Поэтому в зависимости от формы и размера блоков, взаимного расположения скомпонованных блоков или сборки и условий спекания конечное цельное спеченное порошковое изделие может содержать разнообразие составов, распределенное по всему изделию предварительно заданным и желаемым образом, включая случайное распределение, но не ограничиваясь им. Это позволяет обеспечить цельным спеченным изделиям характеристики, уникальные для искусственного материала.

Далее, сборка может содержать составные слои, при этом каждый слой содержит совокупность блоков, так что индивидуальные объекты, выделенные из одной и той же спеченной сборки, но из различных ее участков, могут иметь одинаковые и/или отличающиеся друг от друга составы и свойства и, следовательно, отличающиеся друг от друга рабочие характеристики, являющиеся производными от состава блоков, составления сборки, присутствия дополнительных материалов в сборке, условий спекания и схемы выделения индивидуальных спеченных объектов из спеченного изделия.

В зависимости от применения конечного продукта спеченное изделие и/или выделенные индивидуальные объекты или компоненты можно обработать различными способами, включающими, среди других возможных методов, термическую обработку и/или обработку давлением (т.е. предварительное спекание в вакууме или защитной атмосфере, инфильтрацию, пропитку, закалку, отпуск, отжиг, вытяжку, ковку), механическую и абразивную обработку и покрытие (например, составом, содержащим твердые частицы, такие как алмазы), нанесенное с помощью электролитических и/или плазменных способов.

Примеры приложения таких продуктов включают в себя ламинированные, слоистые или сэндвичевые композиты и детали конструкций, износо- и коррозионно-стойкие изделия, прерыватели, поглотители тепла, абразивные инструменты, режущие инструменты, электроды, электрические выключатели, изоляторы, пористые фильтры, детали машин и т.п.

Для сборки спекаемого формовочного модуля и деталей каркаса или формы для спекания можно применять различные производственные операции. Указанный модуль включает в себя блоки (по меньшей мере, частично скомпонованные блоки) и уплотняющие средства, такие как пуансоны, разделители, изоляторы, боковые стенки и т.п., но не ограничивается этими средствами. При необходимости обсуждаемые производственные операции могут включать в себя также средства для выравнивания, подгонки, временной или постоянной фиксации и компоновки, перемещения, транспортировки и укрепления деталей формы, а также спекаемого формовочного модуля.

При этих операциях можно использовать ручной труд, полуавтоматические или автоматические механизмы, а также роботы, позволяющие формировать сборочную линию. Могут быть применены адгезивные вещества, клеи, фиксаторы, отрицательное относительное давление (например, отсасывающие головки, вакуум), давление, тяжелая нагрузка, сила тяжести, магниты (электрические, постоянные и т.п.), воздух/газ, тепло, замораживание, охлаждение, нагрузка, проталкивание, протягивание, фрикционные и антифрикционные средства, вставки, скольжение и любая комбинация указанных средств друг с другом или с другими средствами. В случае применения предварительного спекания или полностью спеченных порошковых полуфабрикатов их можно сформировать в виде сборки блоков, используя пайку, высокотемпературную пайку, инфильтрацию и сварку.

Компоновка блоков в сборку может иметь место полностью или, по меньшей мере, частично внутри формы для спекания или каркаса, а также снаружи этой формы.

Таким образом, в рамках данного изобретения находятся любые средства для компоновки и разборки, транспортировки, перемещения, ручной обработки (т.е. подъема, скольжения, поворота, опускания, смещения), вставки, выравнивания и подгонки спекаемого формовочного модуля, т.е. компонентов, которые могут представлять собой блоки способного к спеканию материала, по меньшей мере, частично скомпонованные блоки, пуансоны, разделители, спеченные изделия и детали формы/каркаса для спекания.

В скомпонованный блок можно также вводить дополнительные материалы как во время его компоновки, так и после этого. Такие материалы можно проложить, по меньшей мере, между некоторыми из блоков и/или слоями блоков. Они могут обеспечить укрепление скомпонованных блоков и/или спеченного изделия и/или диффузию или повышение диффузионной способности компонентов. Примеры дополнительных материалов включают в себя прокладки, листы фольги, металлические и неметаллические материалы, материалы сеточного типа, способные к спеканию материалы, плавкие материалы и материалы, способные спаиваться при высокой температуре, материалы, проявляющие адгезивное воздействие, жидкость, пасту, порошок, литой порошок, уплотненный (например, прокаткой) порошок, полуспеченные и спеченные порошковые продукты, а также сваренные детали и детали, спаянные с помощью высокотемпературной пайки.

В плане изготовления абразивных и/или режущих инструментов и износостойких деталей, по меньшей мере, один из блоков и/или сборка блоков могут содержать, по меньшей мере, множество абразивных частиц одного типа, а полученное в результате цельное спеченное изделие можно применять как абразивное изделие; с другой стороны подходящими средствами выделения, такими как лазерная резка, водоструйная резка, электроэрозионная резка, абразивная резка, резка режущим инструментом и механическое разрушение, из него можно выделить один индивидуальный спеченный абразивный сегмент (абразивный режущий элемент) или их совокупность. Эти элементы (сегменты) могут представлять собой различные формы, включая, среди прочих, многоугольник, прямоугольник, квадрат, круг, эллиптический диск, цилиндр, усеченный конус, куб, пирамиду, тороид, сектор, дугу, стержень или спираль, и иметь, по меньшей мере, одну выемку и/или сквозное отверстие.

Указанные изделия можно применять в качестве шлифовальных кругов, вращающихся устройств для правки или элементов типа режущих и шлифовальных сегментов абразивной техники или режущих инструментов. Примеры индивидуальных выделенных спеченных абразивных сегментов для инструмента включают в себя режущие компоненты для резания и/или режущего инструмента, такие как сегменты или наконечники для режущих пластин циркулярного, цепного, возвратно-поступательного и проволочного типа. Другими примерами таких инструментов являются режущие, шлифовальные, полировальные, доводочные, правящие, перемалывающие, наводящие шероховатость, формирующие фаски, снимающие заусенцы, зажимные и фрикционные инструменты. Говоря более конкретно, компоненты можно применять для формирования абразивных сегментированных режущих пластин, абразивных сегментированных сверл, непрерывных абразивных поверхностей или кромок, сегментированных непрерывных абразивных поверхностей или кромок, но при условии прочной фиксации сегментов, регулирования их и/или присоединения друг к другу, например, сваркой или высокотемпературной пайкой, чтобы имитировать непрерывную абразивную поверхность. Инструменты могут относиться к возвратно-поступательному, ротационному и строгальному типу, а также к типу, комбинирующему указанные перемещения. Примерами такого рода являются инструменты для торцевого шлифования, цилиндрические инструменты и другие ротационные инструменты, круги, пальцевые шлифовальные круги и конические инструменты.

Примеры материалов, которые можно обрабатывать такими инструментами, включают в себя спеченные материалы, керамики, кристаллические пластины, стекло, полупроводниковые, металлические, неметаллические, волокнистые, графитовые и углеродные материалы, твердые металлы, асфальт, природные и искусственные камни, бетон, горную породу, абразивы и суперабразивы, а также полы, сделанные из природного и искусственного камня или бетона.

Предпочтительно выделенные спеченные абразивные элементы или сегменты (т.е. режущие и шлифовальные режущие компоненты) формировать в фиксированном положении относительно несущей части инструмента, такой как сердечник циркулярного абразивного режущего полотна или круга. При необходимости перед установкой на несущую часть выделенные спеченные абразивные элементы можно обработать, предварительно обрезать, снять заусенцы, провести подгонку и правку.

Далее, совокупность абразивных частиц можно случайным и/или неслучайным образом распределить в способном к спеканию матричном материале блоков и/или в сборке блоков, т.е., в конечном счете, в спеченном изделии, и, по меньшей мере, в некоторых из выделенных элементов. Неслучайное распределение можно обеспечить посредством сеточных и/или клейких материалов и/или любыми другими средствами, такими как жесткое размещение, использование станков с ЧПУ и любых других устройств размещения и распределения, включая устройства с временным креплением.

Кроме того, абразивные частицы могут содержаться только в некоторых блоках, а другие блоки могут не содержать абразивных частиц или иметь поверхности, не содержащие абразивных частиц, обеспечивая тем самым наличие зон, свободных от твердых частиц. В этом случае объекты, выделенные из спеченных изделий, имеют, по меньшей мере, одну неабразивную зону (зону, свободную от твердых частиц), облегчающую крепление этих объектов к несущей части абразивного инструмента.

Как указывалось выше, эти выделенные объекты можно легко присоединить к несущей части, например, абразивного инструмента средствами склеивания, сварки, высокотемпературной пайки или механическими средствами, т.е. фиксаторами или заклепками или любой комбинацией, по меньшей мере, некоторых из этих способов.

Особым преимуществом настоящего изобретения является возможность получать спеченные выделенные детали, пригодные для приваривания (в особенности для лазерной и электроннолучевой сварки, а также для дуговой сварки вольфрамовым электродом в среде инертного газа) и высокотемпературного припаивания (в особенности для индукционной и высокотемпературной пайки и пайки в печи) к несущей части.

С учетом того, что, например, алмазосодержащие абразивные сегменты с зоной и/или поверхностью, свободной от твердых частиц, из-за отсутствия твердых частиц в зоне сварки или высокотемпературной пайки можно легко объединить с несущей частью инструмента, указанное присоединение происходит легче и более прочным образом. Эта зона (зоны) (так называемые "опоры") и/или поверхность (поверхности) могут содержать также материал, отличающийся от материала матрицы, использованного для удержания абразивных частиц в индивидуальном выделенном объекте. Данный материал может лучше отвечать цели присоединения, т.е. сваривания или высокотемпературного припаивания, материала к несущей части инструмента. При этом зона, свободная от твердых частиц, может содержать небольшое количество случайных твердых частиц или содержать твердые частицы с концентрацией, более низкой по сравнению с концентрацией твердых частиц в других зонах и/или на поверхности выделенных объектов, причем эта концентрация должна быть достаточно мала, чтобы не влиять отрицательным образом на прочность шва, полученного высокотемпературной пайкой и/или сваркой.

Таким образом, настоящее изобретение относится к уникальному способу изготовления цельных спеченных изделий, имеющих требуемое и предварительно заданное распределение компонентов (например, твердых частиц), слоев и составов, предназначенному для оптимизации и высокой эффективности конечных продуктов, изготовленных из указанных изделий, а также индивидуальных элементов или объектов, выделенных из изделий. Этот способ является эффективным и экономичным направлением производства изделий, которое использует машины и оборудование, легко доступные и широко применяемые в промышленности.

Перечень чертежей

Рассмотренные, а также другие особенности и преимущества настоящего изобретения будут очевидны из рассмотрения следующего описания совместно с прилагаемыми чертежами, на которых:

фиг.1 схематично иллюстрирует обычный способ изготовления спеченных сегментов или других объектов;

фиг.2 иллюстрирует другой обычный способ изготовления таких объектов;

на фиг.3 показана пара блоков из способного к спеканию материала матрицы, пригодного для применения в настоящем изобретении;

на фиг.4 показана сборка блоков, изображенных на фиг.3;

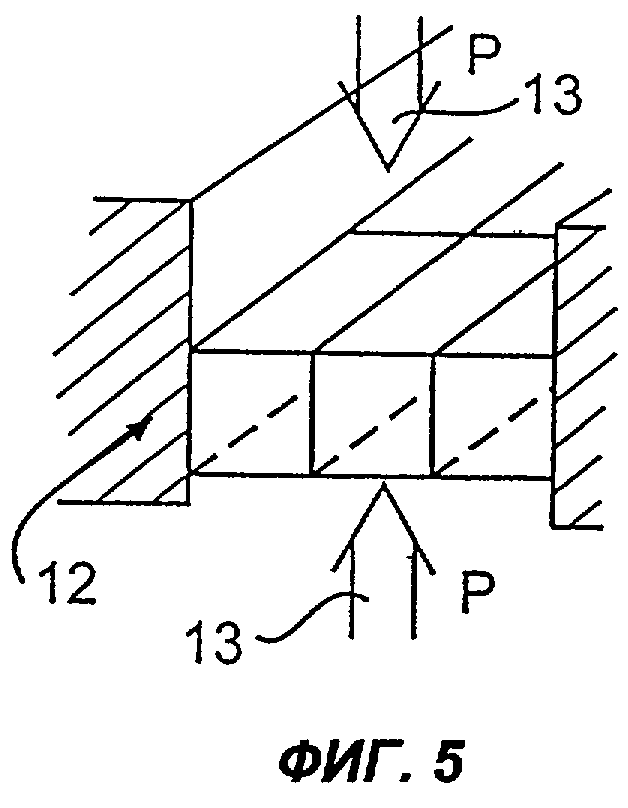

фиг.5 схематично иллюстрирует спекание сборки по фиг.4 в форме для спекания;

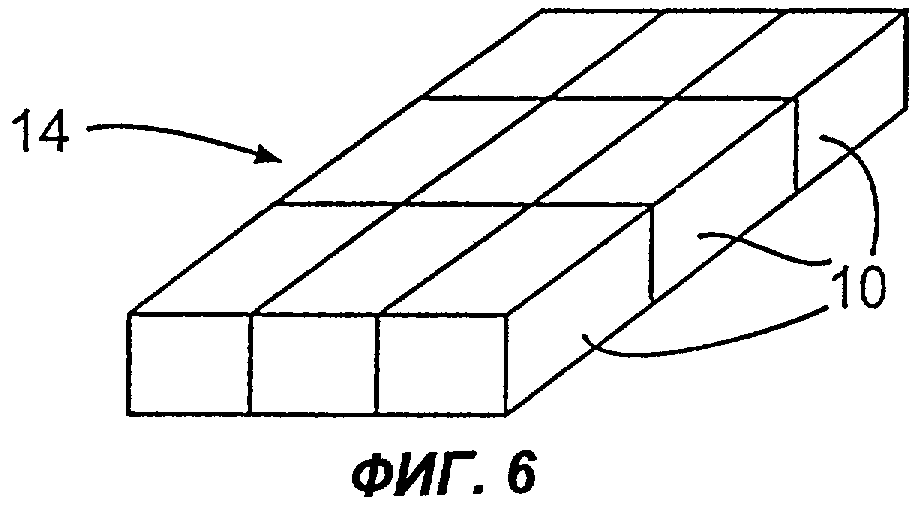

на фиг.6 показано цельное спеченное изделие или пластина, полученная из сборки блоков согласно способу по настоящему изобретению;

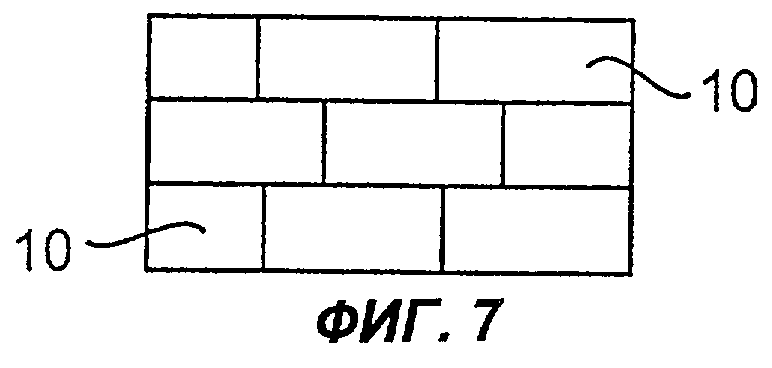

на фиг.7 показана альтернативная сборка блоков;

на фиг.8 показаны формы сегментов, которые можно вырезать из спеченного изделия;

на фиг.9 показана альтернативная схема вырезания сегментов из спеченного изделия;

на фиг.10 показана еще одна схема разрезания изделия;

фиг.11 и 11а-с иллюстрируют спеченное изделие, которое изготовлено из блоков, имеющих несколько составов, схему его разрезания и применение сегментов, выделенных из изделия;

фиг.12 иллюстрирует спеченное изделие, изготовленное из блоков различных форм и из дополнительных материалов;

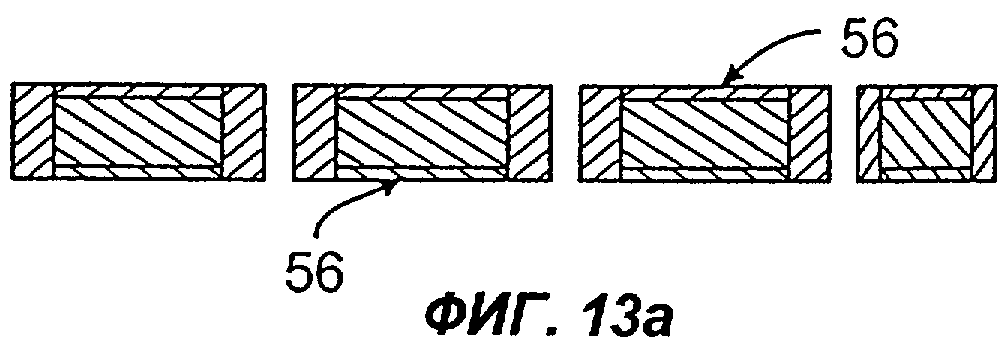

фиг.13 и 13а-с представляют собой изображения, аналогичные фиг.11 и 11а-с;

на фиг.14 показан альтернативный вариант применения сегментов, выделенных из спеченного изделия по фиг.13;

на фиг.15, 16 и 17 показаны различные сборки блоков;

на фиг.18 показаны сегменты, выделенные из спеченной сборки по фиг.17;

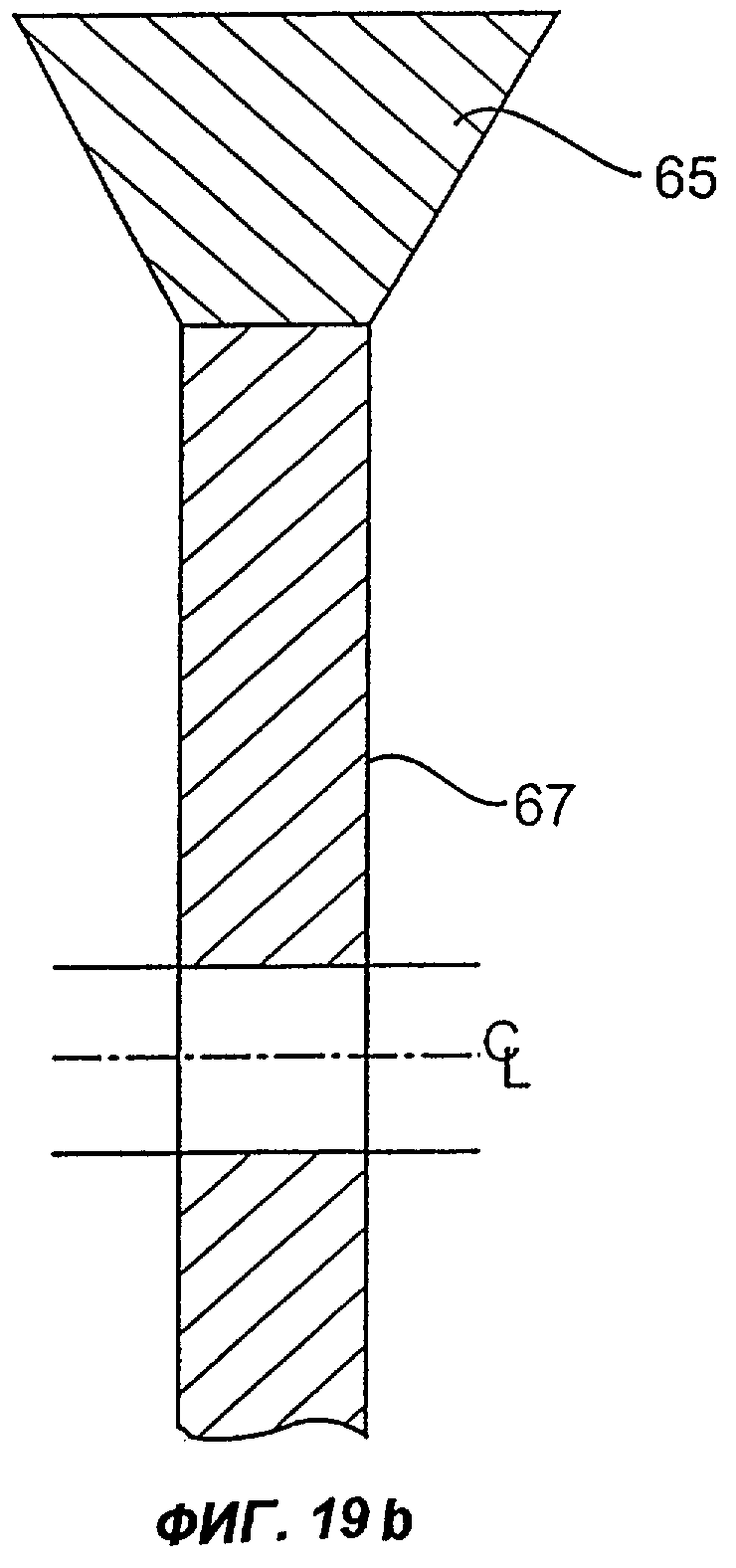

на фиг.19а-b показаны сегменты, выделенные из сборки водными струями, и сегмент, установленный на сердечнике инструмента;

на фиг.20 показана сборка блоков с дополнительным материалом;

фиг.21 иллюстрирует предпочтительную сборку блоков с дополнительным материалом;

на фиг.22 показана форма для спекания, содержащая совокупность сборок;

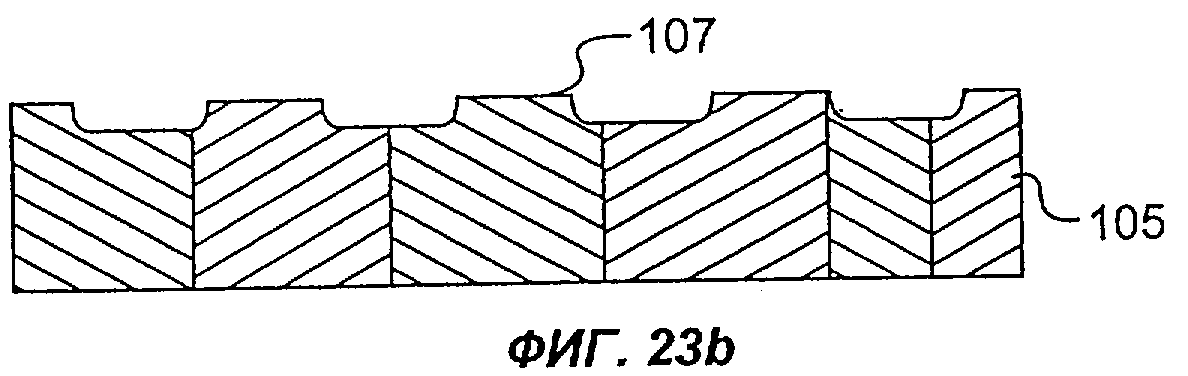

на фиг.23А и 23В показаны способы изготовления спеченного изделия, имеющего рельефную поверхность;

на фиг.24 показан еще один способ изготовления рельефного спеченного изделия;

на фиг.25А-С показаны индивидуальные сегменты;

на фиг.26 показан еще один сегмент;

на фиг.27 показано спеченное изделие с бороздками;

на фиг.28А и 28В показаны способы формирования изделия по фиг.27;

на фиг.29 показана спеченная пластина, имеющая зоны, свободные от частиц, или опорные участки;

на фиг.30 показан сегмент, выделенный из пластины по фиг.29;

на фиг.31 показан еще один сегмент, выделенный из пластины по фиг.29;

на фиг.32 показан сегмент, изображенный на фиг.30, установленный на сердечнике инструмента;

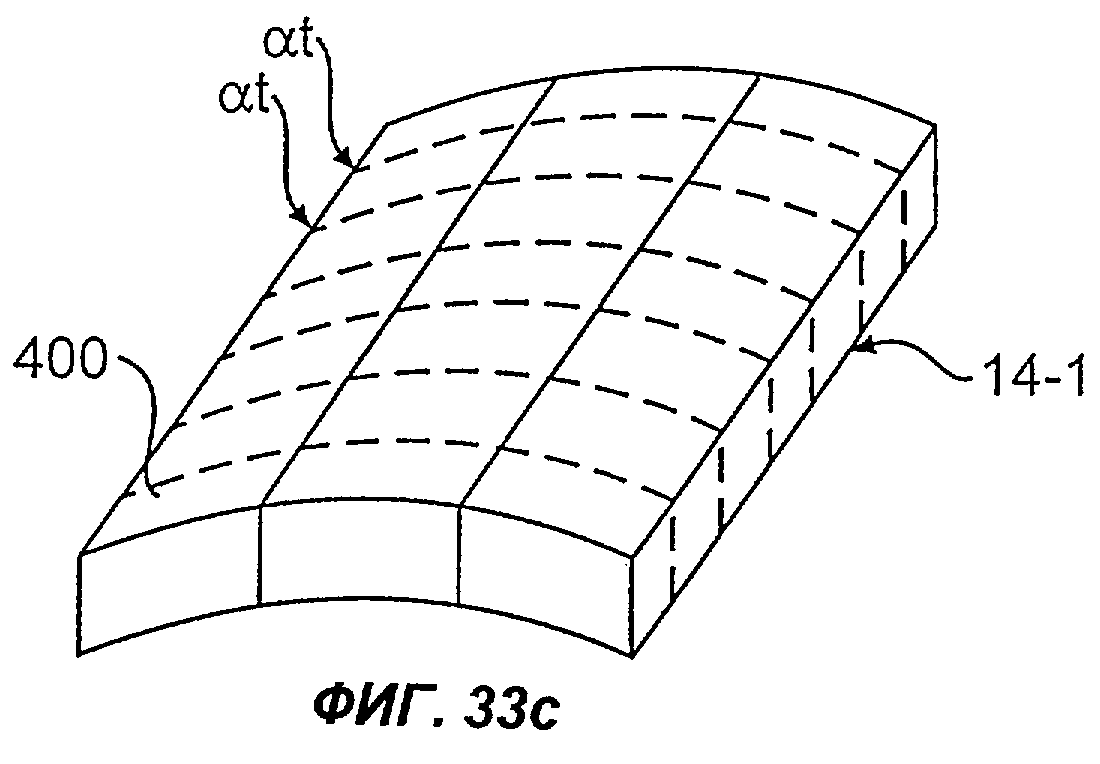

на фиг.33a-e показана другая форма спеченного изделия и сегмента, выделенного из изделия;

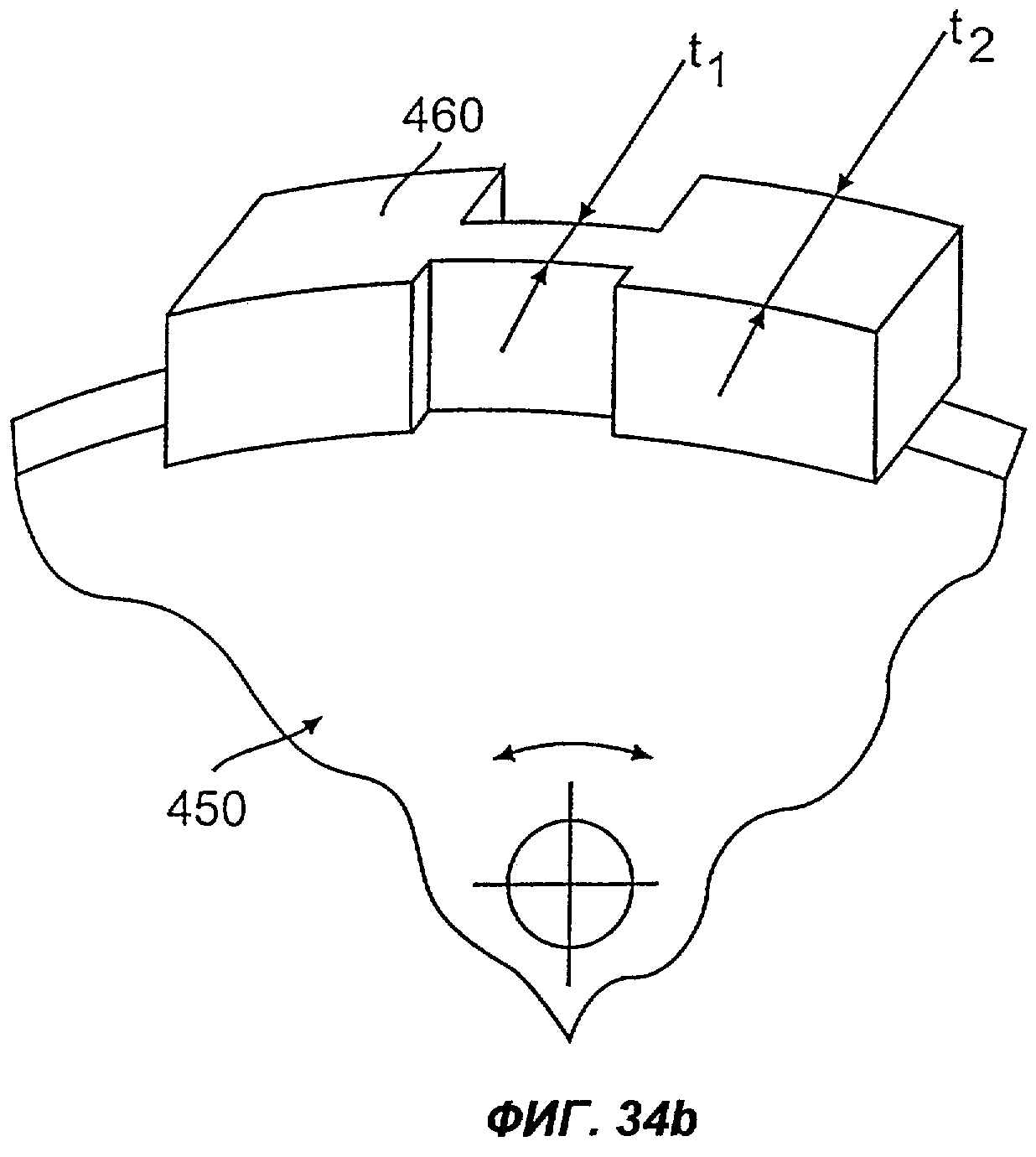

на фиг.34а и 34b показана еще одна форма изделия и сегментов;

на фиг.35а и 35b показаны другое спеченное изделие и выделенные из него сегменты.

Сведения, подтверждающие возможность осуществления изобретения

Если не делается специальных оговорок, используемые в описании термины имеют следующие значения.

Термин "способный к спеканию материал" включает в себя материалы, способные к сплавлению и высокотемпературной пайке, но не ограничивается ими.

Термины "порошковые полуфабрикаты" или "блок способного к спеканию материала матрицы" означают блок слабосвязанного, способного к спеканию материала, консолидированного любыми средствами, включая уплотнение и отливку, применение дисперсных материалов и/или материалов, способных к осаждению, таких как материалы, осажденные вакуумным, термоструйным, электрическим или химическим осаждением, а также диспергированием или осаждением материала на подложке, такой как металлическая прокладка, но не ограничивающиеся ими.

"Сырой" порошковый брикет означает тип полуфабриката, в котором способный к спеканию материал уплотнен с формированием индивидуального объекта и который может включать в себя абразивные частицы и/или материалы типа сетки.

Литой порошок представляет собой другой тип полуфабриката в форме порошковой ленты или мягкого, легко деформируемого, гибкого полуфабриката.

Сборка представляет собой скомпонованные блоки.

Спеченный скомпонованный блок представляет собой блоки, скомпонованные вместе и затем спеченные с целью формирования цельного спеченного порошкового изделия.

Спекание заключается в спекании в твердом состоянии, в присутствии жидкой фазы и в жидкой фазе.

Выделенный объект или сегмент представляет собой объект, выделенный из спеченного порошкового изделия.

На фиг.3 показаны индивидуальные порошковые полуфабрикаты, или блоки по изобретению, изготовленные из способного к спеканию материала 10 матрицы.

Согласно одному из вариантов осуществления данного изобретения совокупность таких блоков размещают вместе, в контакте друг с другом, формируя сборку 11, как это показано на фиг.4. Геометрия индивидуальных блоков должна быть такой, чтобы они по существу соответствовали геометрии соседних блоков и чтобы их совокупность имела протяженность, по меньшей мере, в одном направлении. Другие примеры совокупности блоков 10’, формирующих сборку 11’, показаны на фиг.15 и 16. Предпочтительно, чтобы, как показано на фиг.4, сборка имела оси X, Y и Z, направленные под прямыми углами друг к другу, и совокупность блоков была состыкована вдоль, по меньшей мере, двух из этих осей (на фиг.4 вдоль осей X и Y).

Затем сборку спекают в форме 12 для спекания с инфильтрационным материалом или без него, предпочтительно под давлением, приложенным посредством воздействующих в противоположных направлениях пуансонов 13, как схематично показано на фиг.5. В результате формируется, как это показано на фиг.6, цельное спеченное порошковое изделие 14, в котором индивидуальные блоки 10 объединены друг с другом с формированием монолитной структуры.

Под инфильтрационным материалом имеется в виду материал из любого источника материалов (например, из некоторых блоков), помещенных между, по меньшей мере, некоторыми блоками, или материалов, приложенных, по меньшей мере, к одной внешней стороне сборки блоков до спекания или во время него.

В то время как на фиг.4 показана совокупность скомпонованных блоков, состыкованных в направлениях X и Y, совокупность блоков 10 можно состыковать также и в направлении Z, как это показано на фиг.7. Кроме того, на этой же фигуре показано, что швы между блоками можно сместить относительно друг друга в любом из трех направлений.

Затем, после спекания спеченное порошковое изделие 14 может быть подвергнуто обработке и применяться как таковое. Его можно также разрезать, чтобы сформировать индивидуальные спеченные порошковые объекты 15-19, как это проиллюстрировано, например, на фиг.8 и 9. Объекты 15-19 можно выделить из изделия 14 посредством лазерной или водоструйной резки под любым желаемым углом и/или направлением. Как показано, объекты согласно изобретению могут быть получены из нескольких индивидуальных полуфабрикатов или блоков 10. Таким образом, контролируя состав каждого блока 10, можно получить спеченный объект или сегмент с заранее заданными свойствами.

Более того, из-за различий в составах блоков, в их расположении при сборке и в схеме выделения или вырезания, индивидуальные спеченные объекты, выделенные из различных частей спеченного изделия, могут содержать различные составы и, следовательно, иметь разные характеристики, выражающиеся в различных технических показателях. Фиг.17 и 18 иллюстрируют в общих чертах, как спеченное изделие 60, изготовленное из сборки блоков 61 и 62, имеющих разные составы, и затем разрезанное по линиям 63, может формировать индивидуальные выделенные сегменты 64a-d с отличающимися друг от друга составами.

К тому же блок из-за сбоя производственного процесса может оказаться неоднородным или, другими словами, иметь неоднородные и/или альтернативные составы и/или слои.

Например, одна часть выделенного объекта может содержать определенную концентрацию абразивных частиц, а вторая - другую концентрацию или вообще не содержать их. Кроме того, в одной части объекта по изобретению абразивные частицы могут иметь неслучайное распределение, а в другой - случайное.

В соответствии с этим с помощью данного способа можно легко и точно получать индивидуальные спеченные порошковые объекты или сегменты, имеющие бесконечное многообразие форм и составов.

Как показано на фиг.10, можно также из спеченного порошкового изделия 14 выделить не только объекты 20, но и спеченные индивидуальные блоки 10 или объекты 21, которые целиком содержатся в объекте 20, играющем роль исходного блока.

В предпочтительном варианте изобретения способ применяют для изготовления единого спеченного изделия, содержащего абразивный материал, которое затем разрезают на совокупность абразивных объектов или компонентов. Предпочтительными являются выделенные компоненты в форме, позволяющей прикрепить их к несущей части или сердечнику режущего инструмента.

В этом способе применяют совокупность блоков способного к спеканию материала матрицы, содержащих, по меньшей мере, одно множество абразивных частиц, распределенных в них случайным образом или предпочтительно, по меньшей мере, одним неслучайным образом посредством сеточного материала, как это описано, например, в патентах США № 4925457 и № 5092910, но не ограничиваясь этими вариантами. Затем блоки компонуют вместе, например, бок о бок относительно друг друга, как показано на фиг.4, или поверх друг друга, как показано на фиг.7, формируя сборку, в которой блоки состыкованы, по меньшей мере, в двух направлениях.

Затем сборку спекают, предпочтительно под давлением, в форме для спекания, с инфильтрацией или без нее таким образом, чтобы во время спекания способные к спеканию материалы блоков диффундировали друг в друга и формировали единое твердое спеченное порошковое изделие или полуфабрикат, из которого можно затем с помощью, например, лазерной или водоструйной резки вырезать требуемые абразивные пластинки или сегменты для инструмента, а также режущие или шлифующие компоненты, как показано на фиг.8 и 9.

Примерами абразивных сегментов или режущих компонентов являются кусочки, вставки, полоски, диски, круги, пластины, сегментированные и композитные отрезные диски и/или полотна пил, инструменты, диски и круги для правки, шлифования, полирования, доводки, хонингования и придания шероховатости, предназначенные для использования как в ручных, так и в электрических и т.п. инструментах. Такие абразивные изделия можно использовать с вращающимися и/или движущимися возвратно-поступательно и/или стационарными инструментами. Примерами таких инструментов являются инструменты для торцевого шлифования (т.е. шлифовальные инструменты для пола, диски и накладки для торцевого шлифования), шлифовальные круги (т.е. пальцевые шлифовальные круги, проходные резцы) и барабаны, режущие инструменты (т.е. ротационные режущие пластины, режущие пластины для резки арматуры или кабельных пучков, наборные режущие пластины), сверла, а также инструменты для формирования фасок и снятия заусенцев.

Особые преимущества настоящего изобретения включают в себя:

- применение обычных "сырых" брикетов или порошковых полуфабрикатов, которые в настоящее время в больших количествах производят многие компании;

- использование существующих в настоящее время сборочных инструментов и механизмов, инструментов холодного уплотнения и прессов, форм для спекания и прессов для спекания;

- значительное увеличение производительности изготовления абразивных сегментов за счет выделения их из цельной спеченной рабочей заготовки в отличие от уплотнения и спекания индивидуальных сегментов;

- использование одной и той же спеченной и цельной рабочей заготовки для получения выделенных заготовок и сегментов различных форм и размеров;

- отсутствие необходимости в наличии специальных (и дорогих) инструментов для уплотнения и/или спекания сегментов сложных форм; например, все инструменты можно изготовить в расчете только на прямоугольные полуфабрикаты (т.е. "сырые" сегменты) и/или цельные спеченные рабочие заготовки.

Имеют место также преимущества, вытекающие из факта выделения индивидуальных спеченных сегментов из спеченной рабочей заготовки, такой как прямоугольная пластина, вместо получения спеченных индивидуальных сегментов. Когда для выделения спеченных сегментов из такой спеченной пластины применяют водную струю, из-за эрозии спеченной связки вокруг твердых частиц происходит их обнажение. Поэтому абразивная правка рабочих сторон сегмента, установленного на инструмент, может не понадобиться. Кроме того, обрезание по всей толщине спеченной рабочей заготовки водной струей или лазером позволяет придать обрезной поверхности сегмента коническую форму из-за естественного расширения режущего пучка и/или его преднамеренного расфокусирования. Следовательно, сегмент конической формы (требуемый и производимый обычно с использованием специальных так называемых "конических" пуансонов и/или абразивной правки) можно получить автоматически за счет природы процесса разделения. Это явление иллюстрирует фиг.19а, на которой показаны сегменты 65 конической формы, выделенные из изделия 14 лазерными или водоструйными пучками 66, и фиг.19b, на которой показан сегмент 65, установленный на сердечнике 67 сегментированной режущей пластины. Таким же образом можно изготовить цилиндрические сегменты и сегменты в виде усеченного конуса, а также захваты для проволочной режущей пластины или проволочной пилы.

На фиг.11 показана сборка 22 перемежающихся блоков 23 из способного к спеканию материала матрицы, который содержит абразивные частицы, и блоков 24 из способного к спеканию материала матрицы, не содержащего абразивных частиц.

После спекания с формированием рабочей заготовки (единого изделия из спеченного материала), ее можно разрезать по линиям 25, чтобы, как показано на фиг.11а, получить совокупность выделенных компонентов 26, имеющих на каждой из сторон наружный краевой участок 27, не содержащий абразивных частиц, и участок 28 спеченного материала матрицы из середины компонента, содержащий абразивные частицы.

В порядке альтернативы рабочую заготовку можно разрезать по линиям 29, чтобы, как показано на фиг.11b, получить совокупность выделенных компонентов 30 с участком 31, не имеющим абразивных частиц только на одной стороне. В типичном случае, как показано на фиг.11с, подобные выделенные компоненты 30 можно установить на сердечнике 32 режущего инструмента, причем к сердечнику участок 31 (опора) режущих компонентов может быть приварен или прикреплен каким-либо другим способом.

Составы участков 30 и 31 могут отличаться друг от друга содержанием (концентрацией) или отсутствием твердых частиц, но, кроме того, и составом порошка. Например, участок 30 может представлять собой спеченный сплав Co-Cu-Sn, включающий в себя в качестве твердых частиц алмазные частицы, в то время как участок 32 является спеченным сплавом Co-Ni, не содержащим алмазных частиц. Из общих положений сварочной технологии (в особенности, лазерной сварки) понятно, что участок 31, не содержащий Сu, можно успешно приварить к стальному сердечнику 32, в то время как приваривание содержащего Сu участка 30 непосредственно к стальному сердечнику 32 представляло бы существенную технологическую проблему. К тому же указанное приваривание осложнилось бы наличием алмазов в участке 30, в то время как отсутствие алмазов снимает эту проблему. Таким образом, при наличии опоры на режущих компонентах, которая не препятствует сварке (например, лазерной сварке) вследствие отсутствия абразивных частиц в площади опоры, подвергаемой воздействию лазерного пучка, блоки хорошо совместимы по отношению к сварке.

Еще одним преимуществом того факта, что участок 31 в идеальном случае вообще не содержит абразивных частиц, а в реальной ситуации по сравнению с участком 30 содержит их в малом количестве, является возможность обработать этот участок для подгонки его установочного радиуса к радиусу сердечника 32. Практически это означает, что собранные в стопку сегменты, каждый из которых вырезан из спеченного изделия в виде объектов с плоской или изогнутой опорой 30, можно обточить для подгонки к радиусу конкретного сердечника 32, вместо того, чтобы изготавливать новую серию сегментов с подходящим радиусом.

Фиг.12 представляет собой пример спеченного изделия из абразивного материала или рабочую заготовку 40, изготовленную из блоков 41, 42 различных размеров и/или форм. Индивидуальные спеченные сегменты или выделенные компоненты можно затем выделить из рабочей заготовки таким же образом, как это описано выше, для получения бесконечного множества вариаций выделенных компонентов различных форм и составов в зависимости от способа составления различных блоков.

При необходимости перед спеканием ниже, и/или выше, и/или внутри сборки блоков можно поместить, по меньшей мере, один лист другого материала 44, который будет формировать часть конечной рабочей заготовки и любых сегментов, выделенных из нее.

Этот материал 44 можно помещать в любом порядке или по любой системе, как показано на фиг.20 (постоянно и/или альтернативно), и располагать в любом направлении. Например, в качестве материала 44 можно применять металлические материалы (т.е. материалы, содержащие сталь, Сu, Ni, бронзу, латунь). Кроме того, материал 44 можно применять в качестве укрепляющих компонентов сборки и, следовательно, спеченного изделия и выделенных из него спеченных объектов. Металлический материал 44 можно использовать для прикрепления изделия или указанных объектов в несущей части инструмента с помощью сварки, высокотемпературной пайки, механического закрепления и склеивания. Материал 44 можно также использовать для обеспечения и/или облегчения диффузии между блоками в процессе их спекания. Во время спекания он может производить жидкую фазу. Его можно использовать в качестве инфильтрационного материала, а также для заполнения остаточных пор в спеченном изделии.

Далее, такой материал может содержать кусок, состоящий из литого порошка, и/или несвязанный порошок, и/или взвесь порошка, и/или материал в виде сетки, который покрывает, по меньшей мере, один порошковый полуфабрикат или блок и отличается от порошка, образующего блок. Фиг.21 иллюстрирует предпочтительный вариант осуществления изобретения, в котором сборка совокупности блоков 10 между пуансонами 13 формы для спекания имеет слой литого порошка 44 на каждой стороне сборки.

В общем случае средства для разделения или вырезания объектов из рабочей заготовки включают механическую обработку любого типа (например, вырезание, дробление, размол, сверление) или комбинации указанных операций, проводимой средствами, выбранными из

- абразивов (т.е. абразивной резки, дробления или правки),

- режущих инструментов 1 (т.е. резки режущим инструментом, фрезерования, сверления) и

- механического деструктурирования (т.е. разрушения, статического, динамического, электродинамического и взрывного разламывания),

- но предпочтительно лазеров (т.е. лазерной резки),

- плазмы (т.е. плазменной резки или сверления),

- водной струи (т.е. водоструйной резки или правки),

- электроэрозии (т.е. электроэрозионного шлифования или резки),

- любой комбинации этих средств и способов.

Фиг.13 представляет собой изображение, подобное фиг.11, но показывающее сборку 50 блоков, в которой имеются не только блоки 51 другого состава, расположенные на каждой из сторон блоков 52, содержащих абразивы, но также и блоки 53, расположенные сверху и снизу. Когда сборку разрезают по линиям 54 и 55, формируются выделенные компоненты 56 и 57, показанные соответственно на фиг.13а и 13b. На фиг.13с показаны выделенные компоненты 58, подобные компонентам 57, приваренные или прикрепленные каким-либо другим способом к сердечнику 59 режущего инструмента.

Фиг.14 демонстрирует альтернативный вариант применения сегментов, выделенных из спеченного изделия, изображенного на фиг.13, и их установки на сердечнике режущего инструмента 59.

На практике в форме для спекания под давлением и/или в печи одновременно спекают несколько скомпонованных блоков (монослойных или многослойных). В случае спекания под давлением скомпонованные блоки в форме для спекания располагают в виде стопки (т.е. таким образом, чтобы слои располагались друг за другом в направлении приложения давления и/или нагрузки). В "вертикальном" прессе для спекания, в котором обеспечивается давление в вертикальном направлении, это будет соответствовать Z-направлению. В случае "горизонтального" варианта пресса, в котором обеспечивается давление в горизонтальном направлении, это будет X- или Y-направление.

Фиг.22 иллюстрирует форму 70 для спекания, подобную форме, показанной на фиг.5, и расположенную в предназначенной для спекания камере (не показана) "вертикального" пресса (не показан). В форме для спекания несколько сборок 14 блоков 10 штабелируют в Z-направлении, соответствующем направлению приложения уплотняющего усилия P посредством пуансонов 71. Предпочтительно, чтобы скомпонованные блоки отделялись друг от друга в Z-направлении внутренними пуансонами 72 и/или разделителями или разделяющими прокладками 73. Пуансоны 72 предпочтительно представляют собой пластины из твердого графита или углерода или металлического сплава (например, сплавов на основе кобальта и/или никеля). Разделители/разделяющие прокладки 73 предпочтительно представляют собой материалы листового типа, предотвращающие склеивание или сваривание во время спекания скомпонованных блоков с пуансонами 72. Разделители/разделяющие прокладки 73 предпочтительно содержат один или несколько слоев материалов, описанных в патенте США № 5203880, таких как "графитовая бумага" (т.е. материал Flexitallic, производимый компанией Union Carbide), копировальная бумага, листы из термо- и электроизоляторов. Применение разделительных прокладок важно в том случае, когда матричные материалы блоков или дополнительные материалы в форме для спекания содержат формирующие карбид материалы или элементы, такие как хром, титан, вольфрам, кремний или бор, но не ограничиваются ими.

Пуансоны, обеспечивающие уплотнение в форме для спекания во время рабочего процесса, могут быть составными. Такие пуансоны могут содержать куски материалов, которые геометрически соответствуют друг другу, формируя при надлежащей сборке составной пуансон. Материалы могут быть одинаковыми по сечению пуансона, но могут также и отличаться друг от друга и/или содержать отличающиеся материалы (в частности, некоторые индивидуальные пуансоны могут быть покрыты нитридом бора), подобранные на основе приведенной выше концепции перераспределения естественной плотности электрического тока и распределения тепла.

Например, твердый графитовый пуансон 100 мм × 100 мм × 10 мм (толщина) можно заменить на восемь составных пуансонов 25 мм × 25 мм × 10 мм (толщина). Преимущество такого подхода заключается в применении обычных пуансонов для спекания большого спеченного изделия и в минимизации опасности разрушения большого цельного пуансона в процессе уплотнения и/или спекания.

Составные пуансоны можно соединять друг с другом путем спекания и/или дополнительной обработки. Например, графитовые пуансоны можно покрыть железным порошком по стыкующимся граням. В результате во время спекания формируется карбид железа, прочно соединяющий индивидуальные пуансоны друг с другом, так что они работают по существу как цельный пуансон.

Вдоль линий присоединения составной пуансон может оставлять на спеченном изделии отметины или углубления, которые при необходимости можно удалить.

Как показано на фиг.23А и В, если нужно изготовить спеченную рабочую заготовку 105 с, по меньшей мере, одной рифленой поверхностью 107, содержащей углубления, но без использования пуансонов 13 с рифленой поверхностью или с другими размерами в направлении уплотнения, разделители/перегородки 73 могут состоять из материала 110 сеточного типа (т.е. из развальцованной фольги, производимой компанией Delker Corporation, а именно из железных, стальных или никелевых листов). Этот способ в своей основе описан, в частности, в патенте США № 5620489, где он разработан только для изготовления абразивных изделий, содержащих рифленые поверхности, путем спекания мягких и легко деформируемых гибких порошковых полуфабрикатов, таких как литой порошок. В настоящем изобретении при наличии литого порошка в сборке или в его отсутствие углубления можно нанести также и на "сырых" брикетах и/или на, по меньшей мере, частично (и/или даже полностью) спеченных полуфабрикатах (каждый из которых плотнее и тверже, чем полуфабрикаты из литого порошка). Наличие спеченной поверхности 107, содержащей углубления, приводит к созданию абразивных инструментов с повышенным давлением на твердые частицы и улучшает условия для удаления суспензии с обрабатываемой детали, что по отдельности или в комбинации друг с другом приводит к созданию более эффективного инструмента, а также обуславливает отличительные внешние особенности абразивного инструмента.

Конечно, как показано на фиг.24, для получения спеченных изделий с рифленой поверхностью, содержащей углубления, можно применить также рифленый пуансон 108 или, по меньшей мере, две совокупности пуансонов 108А и 108В, скомплектованных для формирования пуансона (или пуансонов) 108 с рифленой поверхностью, осуществляющей давление. Однако по сравнению с применением рифленых пуансонов использование материалов сеточного типа для изготовления спеченных абразивных изделий, имеющих рифленую поверхность с углублениями и глубиной впадин до 3 мм, более экономично.

На фиг.25А, В и С в общих чертах показано, как согласно настоящему изобретению можно изготовить сегменты сложной формы. В то же время фигуры иллюстрируют очень специфический случай. На фиг.25А и В специально показаны сегменты 160 и 165 для отрезных режущих пластин, в настоящее время хорошо известных и высоко ценимых в областях промышленности, связанных с разрезанием и отделкой камней. В частности, сегменты такой формы и оснащенные ими режущие пластины производятся и продаются компанией GranQuartz, Inc. (США). Как показано, эти сегменты 160 и 165 содержат пустоты 170, 175 и 180, обеспечивающие легкое проведение резки режущими пластинами, оснащенными такими сегментами. Согласно настоящему изобретению сегменты такого или какого-либо другого сложного профиля, в частности пару сегментов, имеющих по существу подогнанные друг к другу профили (такую как сегменты 160 и 165), можно экономично получить, вырезая эти сегменты из спеченного изделия 14, как это показано на фиг.25С.

На основании сказанного выше можно заключить, что преимущество этого изобретения заключается в том, что сборка блоков и, следовательно, конечная спеченная рабочая заготовка и выделенные из нее сегменты могут иметь наружные участки, отличающиеся от внутреннего участка более высокой концентрацией твердых частиц (например, алмазов) и/или удерживающим материалом матрицы. Это проиллюстрировано на фиг.26, где сегмент 165 имеет внешние участки 190 с более высокой концентрацией абразива или твердых частиц, чем внутренний участок 191.

На фиг.27 показано спеченное изделие 500 с зонами 501, включающими в себя бороздки, выемки, т.е. зону низкой плотности. Этот тип спеченного изделия намерено приготовлен несколькими способами (описанными выше), чтобы разрешить проблемы (если они возникнут) разделения изделия на индивидуальные спеченные объекты. Разделение может иметь место по существу в соответствии с зонами. Понятно, что зоны 501 представляют собой точки концентрации напряжений и поэтому разделение путем разламывания приведет к получению индивидуальных спеченных объектов, по меньшей мере, приблизительно соответствующих зонам 501.

Далее, толщина спеченного изделия в зонах 501 меньше и, следовательно, разрезание, т.е. воздействие лазером или водной струей, будет более эффективным, если оно проходит через зоны 501. Таким образом, из спеченных изделий, содержащих алмазы и металл, с общей толщиной 7 мм и зонами 501, имеющими глубину 2 мм, резкой СO2 лазером мощностью 1500 Вт можно получить индивидуальные спеченные объекты.

Зоны 501 можно сформировать различными путями, включающими, не ограничиваясь приведенными вариантами, (а) абразивное шлифование и/или шлифование режущим инструментом, и/или фрезерование спеченного изделия 500, приводящие к образованию бороздок; (б) как показано на фиг.28А и В, формирование блоков 502 с фасками 503, сборку их и далее спекание сборки в спеченное изделие 504, которое будет иметь зоны низкой плотности 505 в месте расположения фасок; (в) формирование фасок на блоках механическим путем или с помощью абразива, сборку блоков и спекание сборки в спеченное изделие, имеющее зоны низкой плотности, как в случае (б); (г) формирование выемок в процессе уплотнения и/или спекания под давлением средствами формирования выемок, как показано, например, на фиг.24, и (д) любую комбинацию вышеуказанных вариантов, при этом лучшие результаты достигаются в том случае, когда фаски формируют в соответствии со схемой работы средств нанесения выемок.

Чтобы существенно увеличить производительность изготовления абразивных сегментов, изделий и инструментов согласно настоящему изобретению, в идеальном случае производственное оборудование должно включать в себя средства для уплотнения и/или отливки порошка, средства для компоновки уплотненных блоков надлежащей формы и размера в сборку (с дополнительными материалами или без них), средства для спекания сборки предпочтительно под давлением и средства для разрезания спеченного изделия на сегменты предпочтительно лазерными или водоструйными режущими устройствами. Подходящим прессом для спекания сборки блоков является пресс 18STV/250 компании Robosintris (Италия). Он имеет максимальное уплотняющее усилие 250 т, может развивать давление до 387,5 кг/см2 на поверхности 645,16 см2 (254 мм × 254 мм) и имеет равномерное распределение температуры.

Производительность спекания увеличивается по мере роста рабочих квадратных площадок формы для спекания и числа скомпонованных блоков, загруженных в форму. Например, указанный выше пресс для спекания обеспечивает возможность спекания до 6-10 сборок или пластин 254 × 254 мм × (0,5-4) мм (толщина) за 40-60 мин в зависимости от состава, цикла и температуры спекания, а также загрузки формы. В пересчете на одну пластину это эквивалентно 156 сегментам 35 мм × 12 мм. При спекании 4-6 пластин толщиной 3 мм, приходящихся на один каркас, это приводит (после разрезания на сегменты) к производительности 156×(4-6)=624-936 сегментов на каркас или 15,6-23,4 сегментов в мин. В настоящее время обычно производят только около 40 индивидуальных сегментов с одного каркаса для приблизительного 30-минутного цикла, что эквивалентно приблизительно 1,3 сегментам в минуту. Таким образом, настоящее изобретение обеспечивает значительное увеличение скорости производства сегментов.

Для выделения спеченных деталей или сегментов можно использовать различные типы лазерных и водоструйных устройств.

В контексте настоящего изобретения понятие неслучайного распределения твердых или абразивных частиц включает в себя распределение частиц согласно, по меньшей мере, одному алгоритму, который для различных площадок, плоскостей и объемов может быть одинаковым или различающимся (т.е. неслучайное распределение высокой и низкой плотности и/или комбинация твердых частиц различных типов и/или размеров, распределенная неслучайным образом по различным площадкам материала; неслучайное распределение единичных твердых частиц или неслучайное распределение на, по меньшей мере, одной плоскости и/или в объеме). Далее, оно может включать в себя неслучайное распределение конгломератов или кластеров, каждый из которых содержит твердые частицы, причем частицы в конгломератах могут быть распределены случайным или неслучайным образом.

Таким образом, любой тип распределения твердых частиц и средств для достижения такого распределения находится в рамках настоящего изобретения.

Способы обеспечения неслучайного распределения твердых частиц и/или кластеров твердых частиц включают в себя, не ограничиваясь перечисленными вариантами, использование материалов сеточного и/или кратерного типа, описанных, по меньшей мере, в одном из следующих патентов США: №№ 4925457, 5049165, 5092910, 5380390, 5817204, 5620489, 5791330, 5980678 и 5190568, содержание которых введено в настоящее описание посредством ссылок на них.

Таким образом, любые способы, средства, материалы и/или оснастка (машины), обеспечивающие неслучайное распределение твердых частиц и соответствующих производных продуктов, находятся в рамках настоящего изобретения.

Понятие твердых и абразивных частиц может быть сформулировано по-разному. По отношению к материалу матрицы, в которой они распределены, их можно охарактеризовать как частицы, имеющие твердость, например, в два раза превышающую твердость материала матрицы. Они могут быть охарактеризованы как частицы с твердостью 7-10 по Моосу. Термин "твердые и абразивные частицы", не ограничиваясь перечисленными далее веществами, охватывает алмазы, кубическую модификацию нитрида бора, гранат, карбиды, нитриды, бориды металлов и неметаллических элементов, такие как карбид вольфрама, нитрид титана, карбид бора, цементированный карбид (т.е. WC-Co, где WC - карбид вольфрама) или любая их комбинация. Алмазы по своему происхождению могут быть природными или синтетическими, а также моно- и поликристаллическими.

Блоки, формирующие соответствующую сборку, так же, как и индивидуальные выделенные объекты, могут быть, по существу, одно-, двух- и трехмерными телами. Примерами по существу одномерных тел являются выделенная полоса материала, способного к спеканию, (например, с размерами: толщина 0,30 мм × ширина 1 мм × длина 10 мм) и спеченная полоса или стержень (например, с размерами: толщина 0,30 мм × ширина 1 мм × длина 10 мм), полученные выделением их из спеченного изделия. Примеры по существу двухмерных тел включают в себя ленту из литого порошка или валик (например, с размерами: толщина 0,30 мм × ширина 100 мм × длина 5000 мм) или спеченную пластину (например, с размерами: толщина 0,30 мм × ширина 100 мм × длина 100 мм), выделенные из спеченного изделия. Примеры по существу трехмерных тел включают в себя блоки (например, с размерами: 0,30 мм × 20 мм × 7-10 мм) и спеченную пластину (например, с размерами: 100-250 мм × 100-250 мм × 100-250 мм).

Формирующие сборку блоки или полуфабрикаты могут представлять собой индивидуальные, трехмерные, способные к штабелированию объекты, перекрывающие двумерную (X, Y) плоскость, перпендикулярную направлению прессования Z, таким образом, чтобы, по меньшей мере, одна из осей X или Y пересекала совокупность полуфабрикатов. В альтернативном случае совокупность полуфабрикатов может пересекать обе оси X и Y и/или также ось Z.

Далее, полуфабрикаты могут содержать X, Y-плоские элементы, которые включают в себя вставки на плоскости, размещенные таким образом, чтобы, по меньшей мере, одна из осей X или Y пересекала, по меньшей мере, два состава матрицы. Следующие друг за другом соприкасающиеся слои полуфабрикатов в Z-направлении, если они присутствуют, могут быть одинаковыми или различающимися. В любом случае ось Z может пересекать как гомогенные, так и гетерогенные объекты, а также объекты, состав которых может изменяться после спекания. Если полуфабрикаты гибкие и по существу плоские, их можно комбинировать по оси Z с полуфабрикатами, имеющими "шахматные" контуры, с целью получения спеченного объекта с неплоскими распределениями исходно плоских компонентов. Для этого не требуется, чтобы все элементы единого слоя полуфабрикатов были копланарны.

Поверхность индивидуальных элементов может лежать выше или ниже плоскости номинальной поверхности слоя. Например, слой толщиной t может включать в себя элементы толщиной 2t, которые образуют "шахматную" структуру с соответствующими пустотами в соседних слоях, создавая непрерывный твердый объем сборки.

Блоки могут иметь наружный участок, отличающийся от внутреннего участка. В конкретном примере наружным участком блока может быть ″сырой″ брикет медного порошка, а внутренним - "сырой" брикет кобальтового порошка; или, соответственно, литой стальной порошок и "сырой" брикет бронзового порошка; или, соответственно, сетка (т.е. сталь) и "сырой" брикет порошка (сетку можно заменить стальной прокладкой). Эти части блока можно одновременно уплотнить в блок и/или скомпоновать в сборку.

Патент США № 5791330, заявленный автором настоящего изобретения, описывает использование лазера, водной струи и электрического разряда для выделения полезных абразивных деталей (сегментов, изделий) из спеченных абразивных пластин. Патент США № 5980768, заявленный автором настоящего изобретения, описывает способ изготовления материалов с запроектированными зонами, свободными от твердых частиц. Понятно, что по сравнению с зонами, содержащими твердые частицы, разрезание через зону, свободную от твердых частиц, представляет меньше проблем и более эффективно. К тому же наличие зоны, свободной от твердых частиц, в абразивном сегменте или изделии обеспечивает более эффективные варианты для правки, установки и прикрепления спеченного материала и абразивного сегмента к несущей части (сердечнику) абразивного инструмента. Сварка (включая лазерную и электроннолучевую сварку, особенно в случае использования алмазов в качестве твердых частиц), высокотемпературная пайка и склеивание легче осуществимы и более надежны, когда их производят не в зоне твердых частиц, а в зоне, свободной от твердых частиц.

Примеры инструментов, использующих так называемую "опору", показаны на фиг.29-32. На фиг.29 показана спеченная пластина 200 (имеющая в данном случае квадратную форму) с кольцами 210 и 220, содержащими твердые частицы, и "опорными" кольцами (кругом 230 и центральным диском 240), не содержащими твердых частиц. Линии 250, 260 и 270 показывают, каким образом эту спеченную пластину можно разрезать на диски.

На фиг.30 показан выделенный абразивный диск 300, полученный из спеченной пластины 200 в результате разрезания ее по линиям 250 и 260. На фиг.31 показан выделенный абразивный диск 305, полученный из спеченной пластины 200 в результате разрезания ее по линиям 260 и 270. Эти выделенные абразивные тороиды 300 и 305 содержат абразивные площадки 310 и 320, по существу соответствующие абразивным кольцам 210 и 220, а также "опорные" площадки 330 и 340, по существу соответствующие "опорному" кольцу 230 и "опорному" диску 240.

На фиг.32 показан абразивный инструмент 350 дискового типа, в котором абразивный диск 330 установлен (например, с использованием лазерной сварки 370 или запрессовыванием) на сердечник 360. При необходимости до соединения с сердечником абразивные диски и/или "опорные" площадки можно подвергнуть правке или обработать каким-либо другим образом. Очевидно, что настоящее изобретение предлагает очень эффективный вариант изготовления абразивных инструментов дискового типа выделением спеченных абразивных заготовок тороидного типа из спеченной пластины и присоединением указанной заготовки к сердечнику. Наличие "опоры", обладающей хорошей способностью (совместимостью) к высокотемпературной пайке и сварке, обеспечивает надежное соединение (фиксацию) абразивного кольца с сердечником через "опору" путем этих операций. Кроме того, если "опора" не нужна, ее можно исключить во время сборки блоков перед спеканием или отрезать во время выделения абразивного кольца из спеченной пластины. Легко понять, что этим способом можно изготавливать различные инструменты, включая составные отрезные диски, шлифовальные диски, шлифовальные круги и т.п., не ограничиваясь перечисленными названиями.

Другой подход к подгонке профиля несущей части инструмента показан на фиг.33а и b. Подобно фиг.5-9 и др., эти фигуры показывают пуансоны 13-1 и 13-2, в данном случае дугообразной формы, придающие такую же форму блоку 14-1 (см. фиг.8 и 9). Один из пуансонов, а именно нижний пуансон 13-2, должен строго соответствовать и, желательно, подгоняться к профилю несущей части инструмента. Как показано на фиг.33с, блок 14-1 разрезают на объекты/сегменты 400, как показано на фиг.33d, которые устанавливают на рабочую кромку 410 несущей части 420 инструмента, как показано на фиг.33е, иллюстрирующей вариант изготовления циркулярной режущей пластины.

Различие между вариантами по фиг.33а и b заключается в форме блоков 10-1 и 10-2. Фиг.33а иллюстрирует блоки 10-1 прямоугольной формы, в то время как фиг.33b иллюстрирует блоки 10-2, имеющие форму дуги, противостоящей дуге пуансона 13-1 (и обычно подогнанной к ней).

Фиг.34а и b показывают, что настоящее изобретение может обеспечить получение инструментов 450, в данном случае циркулярной режущей пластины, и способа ее изготовления, в котором выделенные сегменты 460 имеют различные толщины t1 и t2 вдоль направления обработки детали инструментом (т.е. резки). Сегменты с сечениями различной толщины (и, следовательно, выступающие над несущей частью на разные величины) обладают преимуществами эффективного отвода материала, удаляемого с обрабатываемого изделия, и облегчают резание.

Сегменты, содержащие различающиеся секции (по меньшей мере, больше двух) с различной толщиной, можно изготовить согласно настоящему изобретению так же легко, как и сегменты с одинаковой толщиной.

Следует иметь в виду, что толщина сегмента определяется средствами выделения, т.е. лазерной или водоструйной резкой, точностью резки и ее схемой (картой). В случаях, проиллюстрированных на фиг.33а-е и 34а-b, толщину сегментов (и, в конечном счете, эффективную толщину абразивного инструмента и ширину реза) регулируют путем выделения (отрезания) сегментов, но не толщиной спеченной пластины. В этом заключается еще одно существенное преимущество данного изобретения.

Следует иметь в виду, что скомпоновать вместе и подвергнуть спеканию в пластину или изделие можно, по меньшей мере, две совокупности блоков. Фиг.35а иллюстрирует сборку 14-2, содержащую блоки А (два блока), В, С и D. Полный состав блока 14-2, состав удерживающей матрицы, тип твердых частиц, размер, распределение, способы и уровень случайности распределения, концентрация твердых частиц в удерживающей матрице, размеры и другие параметры и факторы могут составлять определенную совокупность сегментов. Важно знать, что сегменты, представляющие различные совокупности, можно скомпоновать в виде пластины 14-2 желаемым образом (включая и неслучайный). После последовательного проведения операций спекания сборки 14-2 в пластину 500 (т.е. пластину плоского или дугообразного типа), выделения сегментов 520 из спеченной пластины 500 и закрепления выделенного сегмента 520 на несущей части 530 инструмента можно получить изделие (инструмент) 540 с сегментами 520, содержащими чередующиеся (если желательно - неслучайным образом) секции А, В, С, D отличающейся совокупности (полученной из блоков различающихся совокупностей).

В качестве примера инструмент 540 представлен на фиг.35b в виде циркулярной режущей пластины. Число секций в сегментах не ограничено, но обычно составляет 2-5. Различные сегменты инструмента могут содержать различные совокупности блоков и/или различные последовательности блоков и/или различные количества блоков в сегменте.

Следует отметить, что блоки, распределенные целевым и/или неслучайным образом, и их последовательность в сегменте могут совпадать или не совпадать с секциями различной толщины, как это показано на фиг.34а-b.

Средства для вырезания спеченных индивидуальных объектов из спеченных пластин или изделий включают в себя режущие устройства на СО2 лазере мощностью 1500-2500 Вт, но не ограничиваются ими. Они могут резать спеченные пластины, содержащие алмазы и металл, толщиной до 7 мм с рабочей скоростью 8-460 см/мин в зависимости от толщины пластины, концентрации алмазов в матрице и состава матрицы. Лазерные устройства на АИГ (алюмоиттриевом гранате) могут разрезать даже более толстые пластины. Пригодные лазерные режущие устройства производятся компаниями Mitsubishi (Япония), Laser Machining, Inc. (США), Ruffin-Sinar (Италия) и Western Saw (США). Применимы также водоструйные режущие устройства, оборудованные насосами, обеспечивающими давление приблизительно 700 кг/см2. Они могут резать спеченные пластины толщиной до 5 мм, содержащие алмазы и металл, с рабочей скоростью 0,8-370 см/мин в зависимости от толщины пластины, концентрации алмазов в матрице и состава матрицы. Пригодные водоструйные устройства производятся компанией Jet-Cut Company (США).

Далее изобретение будет описываться со ссылками на следующие ниже примеры, применительно к которым:

для уплотнения при комнатной температуре и спекания под давлением применяли пресс 18STV/250 компании Robosintris (Италия);

"сырые" блоки прямоугольной формы [30 мм × 20 мм × (7-10) мм] уплотняли под давлением 3000 кг/см2;

плоская поверхность сборки (перпендикулярная направлению уплотнения) и, следовательно, соответствующие размеры рабочей зоны формы для спекания, составляли 90 мм × 60 мм;

абразивные (твердые) частицы представляли собой синтетические алмазы (40/50 меш, сорт 970), изготовленные компанией General Electric, Superabrasive Division;

индивидуальные спеченные сегменты выделяли из спеченного изделия лазерной резкой в Laser Machining Center (США) и СO2 лазером с мощностью 1500 Вт (Mitsubishi) или водоструйной резкой с насосом 700 кг/см2 и абразивными носителями в виде граната (80 меш) и

для спекания применяли обычную форму, содержащую металлический каркас, термо/электроизоляторы и графитовые пластины. При максимальной температуре спекания максимальное давление составляло 350-400 кг/см2, а время спекания под максимальным давлением и при максимальной температуре спекания равнялось 5 мин.

В каждом из примеров сборку "сырых" блоков устанавливали в форму для спекания "плоским" образом, т.е. грань указанной сборки, имеющую больший размер, ориентировали в форме (и/или форму ориентировали в прессе для спекания) так, чтобы уплотняющее давление было перпендикулярно этой грани.

Пример 1

Приготовили смесь кобальтового порошка "400" компании Afrimet с 4 мас.% минерального масла, а затем уплотнили ее в виде "сырых" блоков. Эти блоки разделили на шесть партий.

Блоки каждой из партий 1, 2 и 3 компоновали по отдельности в монослойные сборки, как показано на фиг.4. Общий размер каждой сборки и, следовательно, размер рабочей зоны формы для спекания составлял 90 мм × 60 мм. Каждую сборку спекали при разной температуре. Каждую сборку спекали как единый слой, как показано на фиг.5, получив в результате спеченные изделия типа показанных на фиг.6. Сборки партий 1, 2 и 3 спекали соответственно при 950°С, 980°С и 1010°С, получив в результате спеченные изделия соответственно 1, 2 и 3.

После спекания все спеченные изделия механически раздробили ударом. Спеченное изделие 1 разрушилось по соединительным линиям блоков с несколькими трещинами, распространяющимися через спеченное изделие. Некоторые индивидуальные сегменты, выделенные этим дроблением, имели шероховатые поверхности с изломами и несовместимые друг с другом, но по существу прямоугольные размеры, близкие к 30 мм × 20 мм.

Спеченное изделие 2 разрушилось в первую очередь по объему спеченного изделия с несколькими трещинами по соединительным линиям блоков. Индивидуальные сегменты, которые могли бы соответствовать "сырым" уплотненным блокам, получены не были.

Спеченное изделие 3 разрушилось по объему спеченного изделия без трещин, проходящих по соединительным линиям блоков. Индивидуальные сегменты, которые могли бы соответствовать "сырым" уплотненным блокам, получены не были. Как результат такого дробления образовались куски со случайными и неправильными размером и формой.

Сборки спекали в твердом состоянии без присутствия жидкой фазы. Металлургический анализ спеченных изделий показывает различимые граничные линии между большинством исходных "сырых" блоков в спеченной пластине 1, этот же эффект между небольшим числом исходных "сырых" блоков в спеченной пластине 2 и отсутствие различимых граничных линий между исходными "сырыми" блоками спеченной пластины 3.

Пример 2

"Сырые" блоки партий 4-6 (см. пример 1) скомпоновали так, как показано на фиг.21, и подвергли спеканию, как показано на фиг.22 (но только с одним слоем скомпонованных блоков между пуансонами). В качестве дополнительного материала 44 применяли гибкий лист 90 мм × 60 мм из литого порошка. В качестве разделителя 100 между блоком 14 сборки "сырых" уплотненных блоков с указанными листами 44 (не показаны на фиг.22) и пуансонами применяли два слоя листов Graphoil с размером каждого листа 90 мм × 60 мм × 0,381 мм (толщина). Порошковый состав литых листов 44 составлял 90 мас.% меди+10 мас.% олова (бронзовый порошок "201" компании ALCAN). Применяли те же процедуры спекания. Спеченные изделия 4, 5 и 6 спекали при температурах соответственно 950°С, 980°С и 1000°С. Затем все эти спеченные пластины раздробили.

Спеченное изделие 4 на поверхности, против которой прикладывался лист литого порошка, имело видимые осадки бронзы. Эта пластина 4 разрушилась в первую очередь по соединительным линиям блоков с несколькими трещинами, распространяющимися через спеченное изделие. Некоторые индивидуальные сегменты, полученные этим дроблением, имели шероховатые поверхности с изломами и несовместимые друг с другом, но по существу прямоугольные размеры, близкие к 30 мм × 20 мм. Спеченные изделия 5 и 6 показывают полную инфильтрацию бронзы во время спекания в материал блоков, хотя пластина 6 потеряла существенную часть бронзы из-за плавления и утечки расплавленного материала в каркас для спекания. Спеченные изделия 5 и 6 раздробились на куски со случайными и неправильными размером и формой.

Металлургический анализ спеченных изделий показывает различимые граничные линии между большинством исходных "сырых" блоков в спеченном изделии 4, но отсутствие различимых граничных линий между исходными "сырыми" блоками спеченных изделий 5 и 6.

Спеченную пластину 4 спекали в твердом состоянии, в то время как спеченные пластины 5 и 6 спекали в присутствии жидкой фазы, генерированной бронзой и инфильтрованной в изделия 5 и 6 во время спекания.

Пример 3

Приготовили смесь 97 мас.% кобальтового порошка "400" и 3 мас.% бронзового порошка "201" (90 мас.% меди и 10 мас.% олова). В процессе смешивания добавили 4 мас.% минерального масла. Затем смесь уплотнили в виде "сырых" блоков и разделили блоки на три партии 7, 8 и 9.

Блоки каждой партии 7, 8 и 9 скомпоновали так, как показано на фиг.23 (т.е. в двухслойные сборки с тремя такими сборками в каждом каркасе для спекания). Сборки партий 7, 8 и 9 спекали соответственно при 950°С, 980°С и 1010°С, получив в результате спеченные изделия соответственно 7, 8 и 9.

После спекания все спеченные изделия механически раздробили ударом.

Спеченное изделие 7 разрушилось по существу по соединительным линиям блоков с несколькими трещинами, распространяющимися через спеченное изделие. Большинство индивидуальных сегментов, полученных этим дроблением, содержало шероховатые поверхности с изломами и имело несовместимые друг с другом, но по существу прямоугольные размеры, близкие к 30 мм × 20 мм.

Спеченные изделия 8 и 9 разрушились по объему спеченного изделия. Индивидуальные сегменты, по меньшей мере, приблизительно соответствующие исходным "сырым" уплотненным блокам, путем такого дробления получены не были. Как результат указанного дробления были получены только куски со случайными и неправильными размером и формой.

Спеченное изделие 7 спекали в твердом состоянии, в то время как спеченные изделия 8 и 9 спекали в присутствии жидкой фазы, генерированной бронзой.

Металлургический анализ спеченных изделий 8 и 9 показывает отсутствие различимых граничных линий между исходными "сырыми" блоками.

Пример 4

В этом примере блоки имели двумерную форму сэндвича с наружным слоем, содержащим концентрацию алмазов 30 в порошковой матрице из 93 мас.% кобальта "400", производимого компанией Afrimet, и 7 мас.% порошка № 11, удерживающего алмазы (в мас.%: Сu 24-26, Fe 22-26, Ni 15-20, Sn 2-5, Cr 5-8, В 1-3, Si 1-4, WC 20-35 и Со 1-2) и производимого компанией Wall Colmonly. Во время смешивания добавили 4 мас.% минерального масла. Внутренний объем имел концентрацию алмазов 25 в порошковой матрице из 93 мас.% кобальта "400", производимого компанией Afrimet, и 7 мас.% порошка №50, удерживающего алмазы (в мас.%: Сu 20-25, Fe 20-25, Ni 30-45, Sn 1-4, Cr 7-11, В 1-4 и Si 1-4) и производимого компанией Wall Colmonly, а также 4 мас.% минерального масла. Блоки скомпоновали в монослойную сборку, как показано на фиг.4, и подвергли спеканию в четырехуровневой стопке, как схематично показано на фиг.22.

Температура спекания равнялась 1040°С.

Спеченные изделия толщиной 3, 25-3,55 мм разрезали на сегменты лазером или водной струей, не считаясь с взаимным расположением "сырых" блоков. Поэтому некоторые сегменты содержали секции, по меньшей мере, двух спеченных "сырых" блоков. Сегменты применили для изготовления сегментированной режущей пластины диаметром 10 см и инструмента для торцевого шлифования, предназначенного для обработки бетона. Инструменты продемонстрировали внушительную производительность без разрушения индивидуальных сегментов.

Пример 5

Приготовили смесь концентрации алмазов 25 в порошковой матрице из 93 мас.% кобальтового порошка "400" (Afrimet) и 7 мас.% состава №50 (Wall Colmonly) с 4% минерального масла, уплотнили ее в виде "сырых" блоков и скомпоновали в монослойную сборку.

Приготовили ленту из литого порошка, содержащую алмазы, с составом порошка 93 мас.% кобальтового порошка "400" (Afrimet) и 7 мас.% состава 11 (Wall Colmonly). Одна литая лента имела случайно распределенные алмазы концентрации 30, а вторая - неслучайно распределенные алмазы концентрации 7. Ленту разрезали на листы 90 мм × 60 мм и поместили на верхнюю и нижнюю части каждой сборки перед спеканием. Сначала поместили в форму литой порошок, затем "сырые" блоки сложили вместе, сформировав монослойную сборку, а потом на верхнюю часть сборки положили другой лист из литой ленты.

Температура спекания равнялась 1040°С.

Спеченные изделия с толщиной 3,0-3,25 мм разрезали на сегменты лазером или водной струей, не считаясь с взаимным расположением "сырых" блоков. Поэтому некоторые сегменты содержали секции, по меньшей мере, двух спеченных "сырых" блоков. Сегменты применили для изготовления сегментированной режущей пластины диаметром 10 см инструмента для торцевого шлифования, предназначенного для обработки бетона. Инструменты продемонстрировали внушительную производительность без разрушения индивидуальных сегментов.

Пример 6

Пример 5 повторили с дополнительным материалом для "опоры". Применяли "сырые" уплотненные блоки, не имеющие алмазов. Размер этих блоков составлял 15 мм (длина) × 2,5 мм (толщина), а высота соответствовала толщине сборки. Составы этих блоков имели 95 мас.% Со, 2 мас.% Ni, 2 мас.% Fe и 1 мас.% состава №50 (Wall Colmonly). He содержащие алмазов блоки поместили между "сырыми" блоками примера 5, как показано на фиг.11. Отверстие формы отрегулировали, чтобы вместить в нее конечную сборку большего размера. Такую же пластину литого порошка с неслучайным распределением алмазов в ней поместили на верхнюю и нижнюю части сборки.

Затем сборку подвергли спеканию под давлением и далее разрезали на индивидуальные спеченные сегменты, предназначенные для режущей пластины диаметром приблизительно 10 см, которую прикрепили к стальному сердечнику инструмента, как показано на фиг.11с.

Другие варианты осуществления будут понятны специалистам в этой области из рассмотрения описания и практического приложения описанного здесь изобретения. Следует иметь в виду, что описание и примеры приводятся только с иллюстративной целью, а реальные границы и идея изобретения определяются следующей далее формулой изобретения.

Реферат

Изобретение относится к порошковой металлургии и может быть использовано для получения резцов, сверл, шлифовальных кругов и пр. Способ включает приготовление совокупности индивидуальных блоков способного к спеканию материала матрицы и размещение блоков вплотную друг к другу с целью формирования их сборки в форме для спекания. Сборка содержит совокупность блоков, расположенных в, по меньшей мере, одном направлении сборки. Спекание сборки ведут под давлением в форме для формирования цельного спеченного изделия. Блоки могут содержать абразивные частицы, что обеспечивает получение спеченного абразивного изделия, из которого можно выделять индивидуальные абразивные сегменты. Изобретение позволяет упростить процесс получения абразивных изделий. 8 н. и 77 з.п. ф-лы, 52 ил.

Формула

Документы, цитированные в отчёте о поиске

Абразивный режущий инструмент

Комментарии