Абразивный режущий инструмент - RU2114723C1

Код документа: RU2114723C1

Чертежи

Описание

Изобретение относится в целом к режущим инструментам и, более точно, относится к режущим инструментам, в которых для выполнения резания используются частицы абразивного материала.

В области резания таких материалов, как бетон, камень, керамика, стекло, композиционные материалы и т.п., хорошо известно, применение несущей части, такой как диск для дисковой пилы, лента для ленточной пилы, звено для цепной или полосы металла для многодисковых (многолезвийных) пил, и крепление к несущей части множества режущих элементов. Режущие элементы по предшествующему техническому уровню, как правило, содержат связующий материал, в котором имеется множество вдавленных в него алмазов или других твердых частиц абразивного материала. Также известно, что режущие элементы выполняются более широкими по сравнению с несущей частью с тем, чтобы несущая часть не защемлялась внутри пропила в процессе резания. Однако при использовании режущих элементов по предшествующему техническому уровню существует тенденция износа режущих элементов таким образом, что ширина режущих элементов уменьшается по мере продолжения процесса резания, вызывая сужение пропила и снижение эффективности процесса резания.

Усилия, которые предпринимались по предшествующему техническому уровню для решения проблемы, связанной с режущими элементами, включали разработку вариантов режущих элементов, в которых на боковых поверхностях элемента находится больше твердых частиц, чем в середине, так что боковые поверхности изнашиваются дольше с целью поддержания желаемой ширины пропила. Кроме того, были разработаны различные формы и профили режущих элементов с целью изменения характера износа.

Одна из главных проблем, относящихся к режущим элементам по предшествующему техническому уровню, связана с тем обстоятельством, что твердые частицы распределены по связующему материалу неравномерно. Когда в процессе использования одна частица выпадает из связующего материала, тем самым соседние частицы лишаются опоры, так что соседние частицы теряются, не принимая существенного участия в процессе резания. В итоге оказывается, что результативность вышеупомянутых усилий, предпринимаемых в соответствии с предшествующим уровнем для решения проблем, связанных с режущими элементами, ограничена.

В соответствии с изобретением разработаны режущие элементы, подлежащие креплению на несущей части с целью использования в качестве режущего инструмента, причем режущие элементы выполнены в соответствии с вышеуказанными заявками на патент. При использовании ячеистого материала для установки (то есть позиционирования и размещения) твердых частиц и обеспечения опоры для них внутри связующего материала существует минимальная потеря твердых частиц в процессе резания, так что твердые частицы используются, а не просто выпадают из режущего элемента. Кроме того, режущие элементы расположены на определенном расстоянии друг от друга вдоль несущей для создания каналов достаточного размера для удаления отходов и для подвода и удаления смазочно-охлаждающей жидкости при использовании. Режущие элементы в соответствии с изобретением могут включать множество конфигураций и мест размещения для достижения эффекта действия одного режущего элемента, следовательно, уменьшается суммарная мощность для приведения устройства для резки в действие, увеличиваются каналы для подвода смазочно-охлаждающей жидкости и удаления смазочно-охлаждающей жидкости и удаления смазочно-охлаждающей жидкости и отходов и обеспечивается возможность иметь большее число режущих элементов для одних целей, чем для других.

На фиг. 1 показана дисковая пила, имеющая закрепленные на ней режущие элементы, выполненные в соответствии с изобретением, вертикальный вид сбоку;

на

фиг. 2 - увеличенное поперечное сечение, выполненное в основном вдоль линии 2-2 на фиг. 1;

на фиг. 3 - то же, но показана его модифицированная конфигурация;

на фиг. 4 - показано

поперечное сечение, выполненное в основном вдоль линии 3-3 на фиг. 1;

на фиг. 5 - то же, но показана его модифицированная конфигурация;

на фиг. 6 показано увеличенное поперечное

сечение, выполненное в основном вдоль линии 4-4 на фиг. 1;

на фиг. 7 - то же, но показана его модифицированная конфигурация;

на фиг. 8 и 9 показаны поперечные сечения, аналогичные

фиг. 2 и 6, но показывающие модифицированную конфигурацию режущего элемента;

на фиг. 10 - 12 приведены модифицированные конфигурации режущего элемента;

на фиг. 13-15 приведены

модифицированные конфигурации режущего элемента;

на фиг. 16 показана дисковая пила, имеющую другую форму закрепленных на ней режущих элементов, вид сверху;

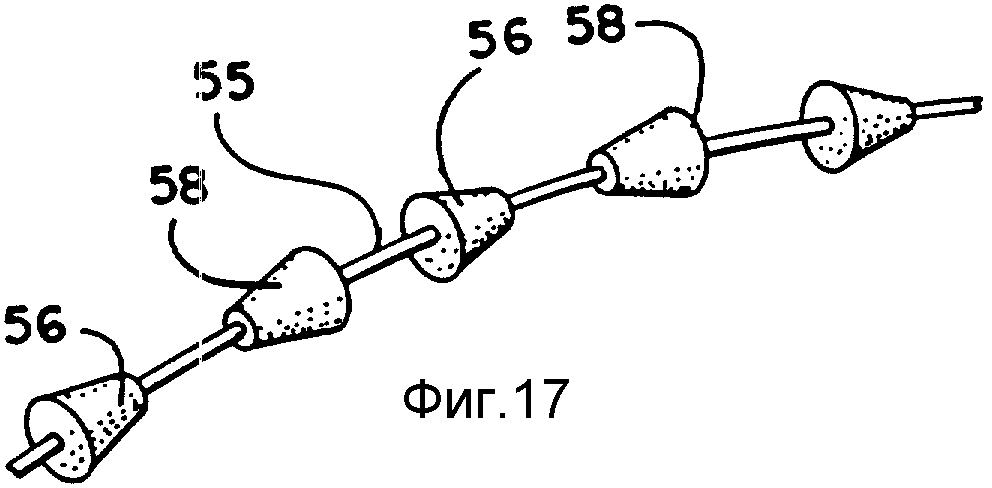

на фиг. 17 - перспективное

изображение, показывающее пилу на базе троса, выполненную в соответствии с изобретением;

на фиг. 18 показана модифицированная форма пилы, изображенная на фиг. 17 вертикальный вид, сбоку;

на фиг. 19 - перспективное изображение, показывающее блок материала с фасонным профилем;

на фиг. 20 - блок, показанный на фиг. 19, изображает профили, подлежащие вырезанию из блока, вид

сверху;

на фиг. 21-23 показаны режущие элементы, выполненные из заготовок, которые вырезаны из блока, изображенного на фиг. 20;

на фиг. 24 - режущая кромка инструмента, выполненная в

соответствии с изобретением, вертикальный вид;

на фиг. 25 - режущий сегмент, выполненный в соответствии с изобретением и приспособленный для последующего крепления на несущей части,

вертикальный вид спереди;

на фиг. 26 - множество режущих элементов, выполненных в соответствии с изобретением и впоследствии запрессованных в несущую часть, местный вид;

на фиг. 27

- частичное перспективное изображение, показывающее модифицированную конфигурацию режущего элемента, выполненного в соответствии с изобретением;

на фиг. 28 и 29 - частичные изображения,

аналогичные фиг. 24 и показывающие его различные модификации.

Рассматривая более подробно графические материалы и те варианты исполнения изобретения, которые представлены здесь в качестве иллюстрации, следует понимать, что содержащий твердые частицы материал, используемый в изобретении, представляет собой материал такой, как описан в патентах США N 4925457, 5092910 и 5049165, а также этот материал может соответствовать материалу, раскрытому и заявленному в пунктах формулы патента N 5190568.

Изобретение относится к новым инструментам, в которых используется материал, раскрытый в данных патентах, и такой материал следует рассматривать как ячеистый материал независимо от того, является ли ячеистый материал неотъемлемой частью композиционного абразивного материала или он был удален. Однако следует понимать, что по изобретению могут использоваться практически любые композиционные абразивные материала (полученные путем смешивания, нанесения покрытия и/или агломерации абразивных частиц с удерживающими средствами, спекания, шаржирования, отверждения, склеивания, металлизации, пайки, сплавления, нанесения покрытия методом осаждения, имплантации и т.д. или путем какой-либо комбинации этих и других способов). Успех при использовании данного материала непосредственно зависит от концентрации, равномерности распределения частиц абразивного материала в связующем материале и от степени фиксации частиц абразива в связующем материале. Чем выше степень концентрации, равномерности или фиксации, тем более успешным будет использование композиционных материалов по изобретению.

Фиг. 1 показывает дисковую пилу, включающую несущую часть 25, которая имеет множество режущих элементов, закрепленных на ее периферии. Специалистам в данной области ясно, что крепление режущих элементов к периферии несущей части 25 хорошо известно в данной области, но режущие элементы сами по себе в изобретении является уникальными. Легко осознаваемое различие заключается в том, что режущие элементы содержат различные профили, которые распределены по периферии, а другое различие заключается в том, что режущие элементы содержат рассмотренный выше ячеистый материал.

Из фиг. 1 видно, что имеются три различных профиля режущего элемента, причем эти профили, обозначенные поз.26, 28 и 29, показаны соответственно на фиг. 2, 4 и 6. Следует отметить, что имеются два последовательно расположенных элемента 28 и 29, которые показаны соответственно на фиг. 2, 4 и 6.

Следует отметить, что имеются два последовательно расположенных элемента 28, и это будет рассматриваться ниже.

Режущие элемент 26 прикреплен к одной боковой поверхности несущей части 25 и, в основном, выровнен относительно периферийного края 30 несущей части 25. В результате элемент 26 будет срезать только боковую сторону пропила, действуя в качестве элемента, поддерживающего заданную ширину. Режущий элемент 29 прикреплен к противоположной боковой поверхности несущей части 25 и, в основном, является зеркальным отображением элемента 26. Таким образом, элемент 29 режет только противоположную боковую сторону пропила.

Режущий элемент 28 закреплен на периферийном крае несущей части 25 и используется для съема припуска, действуя на дне пропила. Следует отметить, что элемент 28 имеет ширину, равную сумме размеров по ширине элемента 26, несущей части 25 и элемента 29. Режущий элемент 28 будет срезать материал для создания пропила, и по мере того как несущая часть 25 смещается в пропил, элементы 26 и 29 начинают действовать как поддерживающие заданную ширину элементы, чтобы поддерживать ширину пропила и способствовать защите концов 31 и 32 элемента для съема припуска.

Поскольку режущий элемент 28 используется для съема припуска, можно установить на несущую часть 25 больше элементов 28, чем элементов 26 и 29. Таким образом, как показано на фиг. 1, имеется элемент 26, за которым следуют два элемента 28, затем один элемент 29, и такая последовательность будет повторяться по всей периферии несущей части 25. Модификация такой конструкции показана на фиг. 3, 5 и 7. Режущий элемент 28' имеет ширину, приблизительно равную ширине несущей части 25', а режущие элементы 26' и 29' закрывают боковые поверхности режущего элемента 28'. Эта конструкция обеспечивает дополнительную защиту от бокового изнашивания инструмента. Следует отметить, что элементы 26, 26' и 29, 29' могут иметь частицы абразива и концентрации (частиц), отличающиеся от элементов 28 и 28'. В большинстве случаев элементы 26, 29, 26' и 29' будут содержать меньшие по размеру частицы абразивного материала, чем элементы 28 и 28'. Это обеспечивает более гладкие поверхности обрабатываемой заготовки.

Хотя несущая часть 25, показанная на фиг. 1, имеет круговую форму, следует понимать, что при применении других форм несущей части использование и функционирование режущих элементов 26, 28 и 29 будет таким же. Таким образом, можно разместить режущие элементы вдоль рабочего края ленточной пилы, вдоль краев звеньев цепной пилы, вдоль краев многолезвийных пил или даже вдоль рабочих краев кольцевой пилы, рабочих краев бура или буровой коронки. Ссылки на несущую часть в данном материале следует понимать в этом широком смысле.

Рассматривая работу устройства, показанного на фиг. 1-7, следует понимать, что имеется множество элементов 28, 28' для съема припуска, распределенных вдоль периферии несущей части 25, причем элементы 28, 28' выполнены из ячеистого материала для размещения или позиционирования и/или для удерживания твердых частиц внутри связующего материала. Элементы 28, 28' также могут быть выполнены из других абразивных материалов, в которых множество частиц абразива распределены плотно и равномерно по удерживающей поверхности. Обычно износ режущего элемента происходит на скруглении узлов элемента. Во-первых, использование ячеистого материала замедляет потерю (выкрашивание) твердых частиц в углах, а калибрующие элементы 26, 26' и 29, 29' способствуют поддержанию полной ширины пропила. Между каждыми из элементов 26, 28 и 29 или 26', 28' и 29' имеется пространство, которое обеспечивает возможность простого удаления отходов и может обеспечить возможность подвода потока смазочно-охлаждающей жидкости при ее использовании. Режущие элементы 26, 28 и 29 можно устанавливать раздельно на заданный зуб несущей части 25.

Как показано на фиг. 8 и 9, несущая часть обозначена поз. 25a, а режущие элементы обозначены поз. 34 и 35. Как и в ранее описанном варианте исполнения, элементы 34 и 35 распределены вдоль рабочего края несущей части 25a.

Одна конфигурация режущего элемента по предшествующему техническому уровню выполнена таким образом, что сначала резание осуществляется наружными кромками для получения V-образной формы на дне пропила. Назначение V-образивной формы состоит в том, чтобы поддерживать работу режущего устройства без увода и сохранять его прямолинейное положение в пропиле. Компоновка, показанная на фиг. 8 и 9, аналогична, но V-образная форма образована двумя отдельными элементами. Режущий элемент 34 наклонен так, что внутренний край 36 будет действовать главным образом как поддерживающая заданную ширину поверхность, в то время как наружный край 38 будет использоваться для съема припуска. Аналогичным образом режущий элемент 35 наклонен в противоположном направлении, и внутренний край 39 действует главным образом в качестве поверхности, поддерживающей заданную ширину, в то время как наружный край 40 будет использоваться преимущественно для съема припуска. Следует понимать, что расположение режущих элементов не ограничивается V-образной формой, но также может использоваться X-образная форма, L-образная форма и т.д.

Режущие элементы 34 и 35 будут распределены по периферии несущей части 25a, как показано на фиг. 8 и 9, следовательно, рассмотренные выше преимущества с точки зрения использования потока смазочно-охлаждающей жидкости и удаления отходов реализуются.

Фиг. 10-12 показывают еще одну модификацию устройства, показанного на фиг. 1-6. Несущая часть обозначена поз. 25b, а три режущих элемента обозначены поз. 41, 42 и 44. В этом варианте исполнения изобретения элемент 41 включает участок 45 на периферии несущей части 25b и участок 46 на периферии боковой стороны несущей части. Таким образом, элемент 41 одновременно снимает припуск с помощью участка 45 и поддерживает заданную ширину с помощью участка 46.

Режущий элемент 42 находится, в основном, на периферии несущей части 25b и используется для съема припуска. Последний элемент 44 является противоположным по отношению к элементу 41 и имеет участок для съема припуска и участок для поддержания заданной ширины.

Таким образом, видно, что при использовании элементов, показанных на фиг. 10-12, имеются три элемента для съема припуска на один элемент для поддержания заданной ширины на одной боковой поверхности несущей части и один элемент для поддержания заданной ширины на другой боковой поверхности несущей части. Кроме того, поскольку поддержание заданной ширины пропила при использовании прямых углов (элемента) вызывает трудности, это устройство обеспечивает возможность получения пропила со скругленным дном. Хотя при скругленной режущей кромке режущей элемент не является таким эффективным, тем не менее необходимо поддерживать заданную ширину пропила, так что повышается эффективность на продолжительном интервале времени работы элемента.

Фиг. 13 - 15 показывают еще один вариант конструкции, показанной на фиг. 10 - 12. Несущая часть обозначена поз. 25c, а режущие элементы обозначены поз. 48, 49 и 50. Каждый из элементов 48, 49 и 50 имеет полукруглую форму, но они сориентированы по-разному по отношению к несущей части 25c.

Элемент 48 закреплен на одной боковой поверхности несущей части 25c при прямолинейном участке 51 полукруга, параллельном боковой поверхности несущей части 25c. В результате один край окружной поверхности примыкает к периферии 52 несущей части 25с и будет обеспечивать некоторый съем припуска, в то время как центральный участок окружной поверхности будет действовать в качестве поверхности, поддерживающей заданную ширину.

Элемент 49 прикреплен к периферии 52 несущей части 25c при прямолинейном участке 51' полукруга, перпендикулярном к боковым сторонам несущей части 25c. Таким образом, центральная часть полукруга будет обеспечивать съем припуска, в то время как диаметральные концы стороны 51' будут обеспечивать поддержание заданной ширины.

В завершение, элемент 50 аналогичен элементу 48, но закреплен на противоположной боковой поверхности несущей части 25c. Прямолинейная сторона полукруга обозначена поз. 51', а функционирование элемента аналогично работе элемента 48.

Фиг. 16 показывает еще одну модификацию в соответствии с изобретением. Устройство, показанное на фиг. 16, аналогично устройству, показанному на фиг. 8 и 9. На фиг. 8 и 9 режущие элементы 34 и 35 установлены в основном по касательной к несущей части 25c, затем наклонены к одной или другой боковой стороне несущей части. На фиг. 16 режущие элементы 54 размещены наклонно, так что элементы 54 располагаются вдоль секущей несущей части 25d, а затем их наклоняют по отношению к секущей. Как показано, последовательно расположенные режущие элементы 54 могут быть наклонены в противоположных направлениях, так что передняя (рабочая) кромка последовательно находится с правой и с левой боковой стороны несущей части 25d.

В результате такого размещения режущих элементов 54 только край элементов будет входить в контакт с заготовкой для осуществления процесса резания. По мере того как режущие элементы изнашиваются, в контакт с заготовкой будут входить другие участки элементов. Таким образом, режущие элементы 54 будут работать эффективно до тех пор, пока по существу не будет использован весь элемент. Все это время только небольшая зона каждого элемента 54 будет контактировать с заготовкой, так что потребление энергии минимизируется, а проходы для удаления отходов сохраняются открытыми.

На фиг. 17 и 18 показаны пилы, изготовленные путем крепления множества режущих элементов к гибкому тросу или т.п.

Как показано на фиг. 17, имеется гибкий трос 55, на котором на определенном расстоянии друг от друга по длине троса расположено множество режущих элементов 56 и 58 в основном аналогичны друг другу, но две группы (режущих элементов) сориентированы в противоположных направлениях. Режущие элементы 56 и 58 имеют форму усеченного конуса, и основания режущих элементов 56 направлены влево, в то время как основания элементов 58 направлены вправо. Такое расположение обеспечивает одинаковое резание независимо от направления движения троса 55.

Альтернативное расположение показано на фиг. 18. Трос 55a имеет множество режущих элементов 56a, расположенных на определенном расстоянии друг от друга вдоль троса, причем основания всех элементов 56a направлены влево. Следовательно, процесс резания может некоторым образом отличаться в зависимости от направления движения троса 55a.

Как следует из вышеприведенного описания и как следует понимать, по меньшей мере поверхности режущих элементов 56, 58 и 56a выполнены из абразивных композиционных материалов, которые могут содержать ячеистый материал типа рассмотренного выше в данном описании. В результате элементы обеспечивают эффективное резание при минимальной потере твердых частиц, и по мере изнашивания режущей кромки вводится в действие соседняя зона поверхности, которая функционирует в качестве режущей кромки. Этот процесс будет продолжаться до тех пор, пока не будет использован весь режущий элемент.

На фиг. 19 показан кусок материала типа раскрытого в вышеупомянутом патенте N 5190568, причем материал в целом обозначен поз. 59 и имеет волнообразные рифления 60. Тот же материал 59 изображен на фиг. 10, и различные формы профилей, подлежащих вырезанию из материала 59, показаны пунктирными линиями. Например, режущие элементы 41, 42 и 44, типа показанных на фиг. 10-12, изображены на фиг. 20, чтобы проиллюстрировать один способ изготовления таких элементов. Также показаны элементы 48 и 49, и показаны элементы 26 и 28. Материал 59 может представлять собой простой (например, дугообразный) элемент или элемент со сложным профилем и может быть разрезан лазером или т. п. для получения режущих элементов типа раскрытых в данном описании.

На фиг. 20 также показан элемент 57, подлежащий вырезанию из материала 59, и следует отметить, что ориентация этого элемента такова, что длина элемента 57 проходит поперек волнообразных рифлений или гофров. Случаи применения получающегося в результате элемента 57 показаны на фиг. 21, 22 и 23.

На фиг. 21 режущий элемент обозначен поз. 57a, и видно, что профилированная поверхность сориентирована так, что она перпендикулярна стенке пропила, так что профилированная поверхность используется для съема припуска на дне пропила. Боковая сторона элемента 57a, естественно, имеет зигзагообразную траекторию для поддержания стенки пропила.

Режущий элемент 57a прикреплен к несущей части 25e с помощью сварки или других известных способов, и, как показано здесь, между элементом 57a и несущей частью 25e вводится наполнитель.

На фиг. 22 изображен режущий элемент 57b, повернутый на 90o от элемента 57a. Таким образом, зигзагообразная поверхность элемента выполняет съем припуска на дне пропила, в то время как профилированные поверхности действуют в качестве поверхностей для поддержания заданной ширины. Элемент 57b прикреплен к несущей части 25f с помощью обычных технологий.

Конструкция, показанная на фиг. 23, представляет собой комбинацию конструкций, изображенных на фиг. 21 и 22, и в этой конструкции два элемента 57c и 57d прикреплены к несущей части 25g. Элемент 57d прикреплен непосредственно к несущей части 25g аналогично элементу 57b, так что профилированные поверхности действуют в качестве поверхностей, поддерживающих заданную ширину. Однако элемент 57c прикреплен к зигзагообразной поверхности элемента 57d, так что профилированная поверхность элемента 57c входит в контакт с дном пропила для осуществления съема припуска. Между элементом 57c и элементом 57d может использоваться наполнитель, как показано. Наполнитель может содержать множество частиц абразива.

Специалистам в данной области следует понимать, что такой узел, как показано на фиг. 23, может быть собран отдельно, и что наполнитель может быть введен спеканием и/или сплавлением, и/или пайкой, а впоследствии узел может быть прикреплен к несущей части.

На фиг. 24 показана режущая кромка режущего устройства. Устройство, показанное на фиг. 24, может представлять собой край части ленточной пилы или многолезвийной пилы или может представлять собой выпрямленный край для дисковой пилы. Форма режущего устройства в целом не имеет существенного значения. Как показано на фиг. 24, имеется несущая часть 61 с двумя режущими элементами 62 и 64 волнообразной формы, прикрепленными к ней. Как показано на фиг. 24, режущие элементы 62 и 64 содержат дугообразные участки 65, соединенные прямолинейными участками 66. Края дугообразных участков 65 прикреплены к несущей части 61, и дуга выходит за пределы самой несущей части. Прямолинейные участки 66 соединяют края дугообразных участков и, естественно, обеспечивают наличие дополнительного абразивного материала, способствующего выполнению резания.

Дугообразные участки 65 могут быть выполнены, как рассмотрено выше, причем участки 65 показаны на фиг. 20 в виде иллюстрации. Следовательно, нужно понимать, что края, показанные на фиг. 24, будут действовать в качестве режущих кромок для съема припуска, в то время как криволинейные боковые стороны участков 65 будут действовать в качестве поверхностей, поддерживающих заданную ширину. Следует понимать, что участок 66 может также иметь дугообразную форму.

На фиг. 25 изображен режущий элемент, аналогичный показанному на фиг. 14, но режущий элемент, показанный на фиг. 25, приспособлен для того, чтобы его изготовление и сборка обеспечивали его простое последующее крепление к несущей части. Как показано в данном материале, режущий элемент 68 прикреплен к монтажному элементу 69. Монтажный элемент 69 имеет U-образную форму, чтобы надевать его на несущую часть 70, хотя следует понимать, что можно использовать и другие многочисленные формы. Как показано здесь монтажный элемент 69 можно легко прикрепить к несущей части 70 с помощью прихваток (коротких сварных швов), включая сварные швы, выполненные лазером.

На фиг. 26 показана модификация конструкции, изображенной на фиг. 25. На фиг. 26 представлены режущие элементы 71, полученные одним из способов, рассмотренных в вышеуказанных заявках на патенты или патентах, причем элементы 71 имеют анкеры (промежуточные опоры) 72, выполненные заодно с элементами 71. Несущая часть 74 может быть выполнена из смолистого материала, композиционных материалов или металла при условии, что сегменты 71 не повреждаются в процессе прессования.

На фиг. 27 показан участок дисковой пилы, но конструкция не ограничена дисковыми пилами. Конструкция на фиг. 27 образована путем установки двух элементов из гофрированного материала вместе, и в результате получается центральная прерывистая перемычка 75 с расположенными в промежутках трубчатыми элементами 76. Из вышеизложенного рассмотренного материала ясно, что при такой конфигурации резание выполняется вдоль кромки 78, в то время как боковые поверхности 79 трубчатых элементов 76 действуют в качестве поверхностей, поддерживающих заданную ширину. Кроме того, отходы могут удаляться по впадинам 80 между трубчатыми элементами 76, а также через отверстия 81 в трубчатых элементах 76. Смазочно-охлаждающие жидкости и/или смазочные материалы могут подаваться через отверстия 81 и впадины 80.

Конструкция, показанная на фиг. 27, также может использоваться в качестве шлифовального элемента. Боковые поверхности трубчатых элементов могут действовать в качестве снимающей припуск части устройства, в то время как впадины 80 обеспечивают возможность удаления отходов. Форма конструкции при использовании ее в качестве шлифовального устройства может практически неограниченно изменяться, и при использовании этой конструкции в качестве устройства для резки или шлифования трубчатые элементы 76 могут в основном иметь прямоугольную форму, как показано, а также могут быть круглыми, эллиптическими или многоугольными.

Множество конструкций, изображенных на фиг.27, может быть установлено вместе таким образом, чтобы обеспечить большую толщину инструмента. В этом случае образуются сотовидные конструкции из абразивных материалов. Такая конструкция может быть изготовлена сразу, или может быть получена путем изготовления профилированных деталей и последующего соединения деталей пайкой, сплавлением, склеиванием или сваркой. Сварка может включать как лазерную и электронно-лучевую сварку, так и более традиционные технологии. Полученные в результате конструкции можно использовать в шлифовальных кругах, специальных фрезах для обработки сложных поверхностей (фрезерных головках), развертках, сверлах и т. п. Сотовидная поверхность может выполнять съем припуска и/или функции поддержания заданной ширины. Отверстия 81 можно использовать для подвода смазочно-охлаждающих жидкостей, смазочных материалов или поверхностно-активного вещества, такого как неионизированный (нейтральный) или восстанавливающий газ, в рабочую зону. Кроме того, отверстия 81 и/или впадины 80 можно заполнить различными материалами, включая твердые вещества, пористые или порошкообразные материалы, пасты и пластмассы, ткани, композиционные материалы с улучшенными свойствами и т.п., и сочетаниями любых подобных материалов. Материалы могут действовать в качестве смазочного материала (например, дисилицид молибдена, графит, стекло), в качестве носителя для смазочного материала или другого средства, подлежащего подаче в рабочую зону, и в качестве упрочняющего элемента для сотовидной конструкции.

На фиг. 28 показан вариант конструкции, изображенной на фиг. 24. На фиг. 28 режущие элементы 82 и 84 выполнены из прямолинейных отрезков, но структура в целом аналогична показанной на фиг. 24. Кроме того, имеется наполнитель 85 между двумя режущими элементами 82 и 84. Во впадинах режущих элементов также можно размещать наполнитель 86, прикрепленный к несущей части 88. Наполнители 85 и 86 изображены с частичным вырывом, чтобы показать несущую часть 88. Наполнители могут содержать частицы абразива с такими же или другими свойствами, размерами и концентрациями по отношению к частицам абразива в режущих элементах 82 и 84. Элемент 84 может иметь круглую форму, аналогичную показанной на фиг. 24. Элемент 84 можно исключить, и профилированная поверхность будет образована элементом 82.

На фиг. 29 изображен режущий элемент, который можно рассматривать как вариант конструкции, показанной на фиг. 24, или конструкции, показанной на фиг. 28. Как показано на фиг. 29, отдельные профили, образующие режущий элемент, такие же, как обозначенный поз. 65 на фиг. 20, однако элементы в основном расположены по центру несущей части. Несущая часть на фиг. 29 обозначена поз. 90, а режущие элементы обозначены поз. 91, 92 и 94.

В то время как края элементов 65 на фиг. 24 находятся на несущей части, а дугообразные участки выходят за боковые поверхности несущей части , элементы 91, 92, и 94 в основном расположены по центру несущей части 90, причем их края находятся на одной стороне несущей части 90, а дугообразный участок - на другой стороне несущей части 90. Кроме того, последовательно расположенные элементы повернуты друг относительно друга в противоположных направлениях. Таким образом, концы элементов 91 и 92 расположены на одной стороне несущей части 90, в то время как концы элемента 94 расположены на противоположной стороне несущей части 90. Нужно понимать, что концы элементов 94 могут быть расположены внутри элементов 91 и 92.

Таким образом, следует понимать, что конструкция, показанная на фиг. 29, фактически создает зигзагообразный профиль на поверхности режущего элемента, обеспечивающей съем припуска, хотя этот зигзагообразный профиль является прерывистым. Хотя определенные признаки отличаются, в целом функционирование этой конструкции в основном такое же, как и конструкций, показанных на фиг. 24 и 28. Во всех случаях имеется зигзагообразный профиль для съема припуска и профилированная поверхность для поддержания заданной ширины.

Таким образом, видно, что в соответствии с изобретением разработаны режущие элементы, которые обеспечивают эффективную резку и поддерживают ширину пропила при минимальной требуемой мощности. Конструкция режущих элементов обеспечивает их большую долговечность с целью полного использования алмазов или других твердых частиц, применяемых в режущих элементах.

Естественно, специалистам в данной области следует понимать, что представленные здесь конкретные варианты исполнения приведены только в качестве иллюстрации и никоим образом не являются ограничивающими, следовательно, могут быть выполнены многочисленные изменения и модификация и осуществлено полное использование эквивалентов, на которые были сделаны ссылки, без отхода от идеи или объема изобретения, определенного в приложенных пунктах формулы изобретения.

Реферат

Режущие элементы выполняют с абразивным материалом, содержащим множество частиц, выступающих через поверхность удерживающего материала, в котором возможно использование ячеистого материала для долговечных режущих элементов, и режущие элементы установлены вдоль рабочего края несущей части по выбору непрерывно или на некотором расстоянии друг от друга. Некоторые из режущих элементов или частей режущих элементов предназначены для съема припуска, а некоторые - для поддержания заданной ширины. Поскольку отдельные части выполнены раздельно друг от друга, можно использовать больше частей для съема припуска при меньшем количестве частей для поддержания заданной ширины в зависимости от возможных потребностей. Альтернативно, режущие элементы могут проходить зигзагообразно через несущую часть для обеспечения съема припуска, в то время как боковые поверхности элементов выполняют функцию поддержания заданного размера. 2 с. и 8 з.п.ф-лы, 29 ил.

Комментарии