Устройство регулировки износа накладок для дискового тормоза - RU2609842C2

Код документа: RU2609842C2

Чертежи

Описание

Изобретение относится к устройству регулировки износа накладок для дискового тормоза, в частности, для автомобиля, в соответствии с ограничительной частью пункта 1 формулы изобретения. Изобретение относится также к способу управления устройством регулировки износа накладок и к соответствующему дисковому тормозу.

Такого рода устройства регулировки износа накладок известны в различных вариантах осуществления, к примеру, в виде механических регуляторов с автоматической регулировкой точки трения. При этом при каждом торможении регулировочное устройство, к примеру, посредством механизма подачи зажимного устройства дискового тормоза, активируется. При износе тормозных накладок и тормозного диска производится автоматическая регулировки накладок посредством регулировочного устройства, к примеру, посредством регулировочного движения различных по длине нажимных пуансонов.

EP 1476673 B1 описывает дисковый тормоз с приводимым посредством электромотора регулировочным устройством и способ управления дисковым тормозом. Эти устройства хорошо зарекомендовали себя.

Задача предложенного на рассмотрение изобретения состоит в том, чтобы создать улучшенное устройство регулировки износа накладок для дискового тормоза.

Следующая задача состоит в том, чтобы создать улучшенный дисковый тормоз.

Задача решается посредством устройства регулировки износа накладок с признаками пункта 1 формулы изобретения, посредством способа с признаками пункта 26 формулы изобретения и посредством дискового тормоза с признаками пункта 30 формулы изобретения.

Устройство регулировки износа накладок имеет сцепную муфту, которая осуществлена с возможностью электрического переключения посредством, по меньшей мере, одной электромагнитной катушки. Для приведения в действие используется имеющийся рычаг подачи. Передача создаваемого данным рычагом подачи крутящего момента на регулировочный шпиндель может простым способом управляться с помощью выполненной с возможностью переключения сцепной муфты посредством переключателя.

Регулировка тормозной накладки/тормозных накладок может производиться в форме подачи, вследствие износа, или же в форме возврата в исходное положение. Таким образом, может регулироваться так называемый воздушный зазор между тормозной накладкой и тормозным диском. Возврат в исходное положение возможен, если сцепная муфта включается при возвратном движении рычага подачи.

Устройство регулировки износа накладок в соответствии с изобретением для дискового тормоза автомобиля с зажимным устройством с рычагом подачи, которое в предпочтительном варианте может входить в регулировочный шпиндель дискового тормоза включает в себя регулировочный вал с выносной опорой, элемент привода поворотного механизма, а также сцепную муфту для переключаемого соединения элемента привода поворотного механизма с регулировочным валом. Сцепная муфта выполнена с возможностью электрического переключения посредством, по меньшей мере, одной электромагнитной катушки.

Способ в соответствии с изобретением для управления устройством регулировки износа накладок дискового тормоза, в частности, для автомобиля, с зажимным устройством с рычагом подачи, и, по меньшей мере, одним регулировочным шпинделем, осуществляет регулировку зарегистрированного износа накладок после достижения задаваемого заранее сравнительного значения посредством подачи напряжения на электромагнитную катушку сцепной муфты при подаче тормоза посредством рычага подачи.

Другие предпочтительные варианты осуществления представлены в последующих зависимых пунктах формулы изобретения.

В соответствии с вариантом осуществления изобретения сцепная муфта включает в себя, по меньшей мере, один участок элемента привода поворотного механизма и/или участок, который без возможности вращения соединен с элементом привода поворотного механизма, крышку муфты, по меньшей мере, одну электромагнитную катушку и каркас катушки. За счет этого возможна компактная конструкция системы.

Предусмотрено, что элемент привода поворотного механизма расположен на входной стороне сцепной муфты с возможностью поворота вокруг совместной оси регулировочного шпинделя и сцепной муфты, а также с возможностью аксиального смещения. В альтернативном варианте участок, соединенный без возможности вращения с элементом привода поворотного механизма, может быть выполнен с возможностью аксиального смещения, причем в этом случае элемент привода поворотного механизма осуществляет лишь одно поворотное движение.

Таким образом, элемент привода поворотного механизма может быть повернут посредством рычага подачи, без осуществления подачи. Лишь когда сцепная муфты включена, производится передача крутящего момента на регулировочный шпиндель, причем элемент привода поворотного механизма при соединении смещается в аксиальном направлении в положение захвата сцепной муфтой.

В соответствии с вариантом осуществления изобретения каркас катушки без возможности вращения соединен с элементом привода поворотного механизма. Таким образом, возможна компактная конструкция, причем электромагнитная катушка выполнена с возможностью поворота посредством элемента привода поворотного механизма.

В соответствии с альтернативным вариантом осуществления изобретения каркас катушки стационарно соединен с выносной порой регулировочного вала. В процессе регулировки электромагнитная катушка не поворачивается. За счет соответствующего выбора материала каркаса катушки можно предпочтительным образом воздействовать на магнитные силовые линии электромагнитной катушки во включенном положении для удержания магнитного поля рассеивания на минимальном уровне и для создания большого сцепного усилия.

Каркас катушки имеет дисковый участок со сферическим в центральной зоне приемным элементом в форме чаши, причем сферический приемный элемент в форме чаши захватывает сферический выступ диска выносной опоры регулировочного вала и соответствует сферическому выступу диска выносной опоры. Тем самым, предпочтительным образом может быть компенсировано угловое перемещение устройства регулировки износа накладок во время приведения его в действие.

Крышка муфты по типу колпака окружает электромагнитную катушку, без возможности вращения соединена с регулировочным валом и имеет зону муфты, которая посредством участка элемента привода поворотного механизма или участка, который без возможности вращения соединен с элементом привода поворотного механизма, образует участок муфты. За счет использования участков элемента привода поворотного механизма можно получить компактную конструкцию устройства регулировки износа накладок в целом.

Участок муфты образован с фрикционными накладками. Они могут быть осуществлены, к примеру, в виде покрытия или могут быть нанесены в виде дополнительных элементов.

В соответствии с альтернативным вариантом осуществления изобретения участок муфты выполнен в виде зубчатой муфты. Осуществленный в виде зубчатой муфты участок муфты может иметь угол наклона, причем значение этого угла может составлять, к примеру, приблизительно 20°. Таким образом, сцепные усилия в положении соединения могут удерживаться на незначительном уровне, причем электромагнитная катушка занимает, соответственно, небольшое пространство.

В соответствии со следующим вариантом осуществления изобретения сцепная муфта снабжена, по меньшей мере, одной размыкающей пружиной или возвратной пружиной. Таким образом, выключенное или отпущенное положение сцепной муфты обеспечено и при сложных внешних условиях, к примеру, при перепадах температур и/или при наличии вибраций.

Для компенсации угловых перемещений регулятора внешняя опора в соответствии с альтернативным вариантом осуществления может быть осуществлена с карданной опорой регулировочного вала.

Устройство регулировки износа накладок имеет присоединительное устройство, которое электропроводящим образом соединено, по меньшей мере, с одной электромагнитной катушкой. Посредством штекерного соединения электромагнитная катушка электрически подключена. Благодаря этому, в процессе технического обслуживания или при замене возможна простая и быстрая замена присоединительного устройства, без необходимости разъединения или установления особых электрических соединений посредством соответствующего инструмента.

В соответствии с другим вариантом осуществления изобретения штекерное соединение имеет провода, которые посредством упругого держателя проведены через выносную пору и удерживаются в ней. Благодаря этому, могут быть компенсированы деформации и перемещения во время приведения в действие устройства регулировки износа накладок. Электромагнитная катушка подсоединена к проводам.

В соответствии со следующим вариантом осуществления изобретения предусмотрено, что устройство регулировки износа накладок имеет, по меньшей мере, один датчик износа накладок, который также может являться предметом отдельной заявки. Таким образом, целенаправленно можно осуществлять процесс регулирования в зависимости от износа тормозных накладок и тормозного диска посредством соответствующего включения и выключения сцепной муфты.

В соответствии со следующим вариантом осуществления изобретения, по меньшей мере, один датчик износа накладок, по меньшей мере, частично является составной частью присоединительного устройства. Таким образом, возможно получение особо компактной и простой конструкции.

Особо предпочтительным является, если, по меньшей мере, один датчик износа накладок осуществлен в виде углового датчика, причем элемент датчика износа расположен в присоединительном устройстве и взаимодействует с другим элементом датчика износа, который соединен с регулировочным валом. При этом элемент датчика износа может являться, к примеру, датчиком Холла, причем другой элемент датчика износа может являться постоянным магнитом. При этом предпочтительно, если воздействие постоянного магнита на элемент датчика осуществляется через беспроводное магнитное поле. Так, к примеру, возможен раздельный монтаж элемента датчика износа в присоединительном устройстве и элемента датчика износа на регулировочном валу, что облегчает работы по замене и техническому обслуживанию и, в частности, работы по выравниванию.

В соответствии с еще одним вариантом осуществления изобретения устройство регулировки износа накладок имеет, по меньшей мере, один датчик рычага подачи, который также может являться предметом отдельной заявки. И он может являться, по меньшей мере, частично составной частью присоединительного устройства, а также может быть осуществлен в виде углового датчика. При этом, также как и у датчика износа накладок, элемент датчика подачи может располагаться в присоединительном устройстве и взаимодействовать с другим элементом датчика подачи, соединенным с рычагом подачи.

В данном случае также как и у датчика износа накладок, большим преимуществом является, если элемент датчика подачи представляет собой постоянный магнит. За счет выбора одинаковых элементов датчиков уменьшено количество запасных частей. К тому же, для обработки данных и для подключения элементов датчика могут использоваться одинаковые идентичные конструктивные элементы и программы обработки данных.

В соответствии со следующим вариантом осуществления изобретения присоединительное устройство может иметь устройство управления. При этом возможно дооснащение имеющегося дискового тормоза, так как, к примеру, имеющиеся электромеханические потенциометры выполнены с возможность электронной настройки, причем имеющиеся присоединительные элементы для потенциометров на устройстве управления через настроенные присоединительные элементы, к примеру, посредством устройства управления, могут использоваться и далее.

В соответствии с еще одним вариантом осуществления изобретения предусмотрено, что сцепная муфта имеет, по меньшей мере, один элемент защиты от самопроворачивания. Эта защита может осуществляться, к примеру, посредством наличия отдельных фрикционных поверхностей на конструктивных элементах сцепной муфты и выносной опоры совместно с элементами аккумулятора энергии, к примеру, нажимными пружинами/натяжными пружинами. Таким образом, получают надежное удерживающее усилие и прочную конструкцию.

Возможно, что подача напряжения на электромагнитную катушку осуществляется в зависимости от зарегистрированного перемещения рычага подачи. Это возможно, если в устройстве регулировки износа накладок имеет место комбинация датчика износа накладок и датчика рычага подачи.

В соответствии с еще одним следующим вариантом осуществления изобретения точка трения может быть зарегистрирована через силовой поток регулировочного шпинделя посредством того, что регистрируются движение подачи рычага подачи и регулировочное движение устройства регулировки износа накладок. Если при движении подачи рычага подачи одновременно производится регулировочное движение, затем, однако, оно отсутствует, несмотря на движение подачи, мы получаем точку трения. Это может иметь место и в том случае, когда к началу движения подачи не производится регулировочного движения.

Устройство регулировки износа накладок посредством подачи напряжения на электромагнитную катушку за счет возвратного движения рычага подачи отводится в исходное положение на заранее определенную величину, если тормозная накладка прилегает к тормозному диску без зажима или скользит по нему. Такое прилегание и проскальзывание может быть зарегистрировано, к примеру, посредством датчика температуры.

Кроме того, за счет возвратного движения рычага подачи при одновременном включении сцепной муфты возможно отвести тормозную накладку/тормозные накладки в исходное положение, что, к примеру, необходимо для произведения замены или технического обслуживания.

Дисковый тормоз с зажимным устройством с рычагом подачи и, по меньшей мере, одним регулировочным шпинделем имеет, по меньшей мере, одно описанное выше устройство регулировки износа накладок.

С помощью устройства регулировки износа накладок посредством сцепной муфты с электромагнитной катушкой, иными словами: электромагнитной муфты, возможна не только регулировка износа накладок, но и возврат накладок в исходное положение, к примеру, в случае неисправности или при замене и техническом обслуживании. Таким образом, так называемая регулировка воздушного зазора возможна простым способом. При этом, приводным механизмом, как и до этого у механических устройств регулировки, является рычаг подачи.

Кроме того, возможна так называемая системно-независимая версия, которая в имеющихся на сегодняшний день тормозных механизмах серийного производства может устанавливаться дополнительно.

Устройство регулировки износа накладок имеет присоединительное устройство, которое в одной из версий подает аналоговый сигнал датчика износа накладок и датчика рычага подачи (если используется). Для этого присоединительное устройство имеет устройство управления, к примеру, микрокомпьютер или малогабаритное вычислительное устройство. Присоединительное устройство может, однако, передавать сигналы датчика и в цифровом виде, без устройства управления, на вышестоящий прибор управления с соответствующим устройством управления.

При выявленном выходе из строя электрического тормоза (к примеру, отсутствии питающего напряжения потенциометра в 5B) может быть обеспечено слежение за тормозной накладкой. Оно осуществляется посредством управления электромагнитной катушкой в соответствии с распознанным перекрытым воздушным зазором до тех пор, пока тормоз еще блокируется, однако, не при отпуске тормоза.

Системно-независимая версия является совместимой с предыдущими вариантами осуществления изобретения и, таким образом, может быть выбрана для оснащения.

Устройство регулировки износа накладок имеет, кроме того, следующие преимущества:

- независимое электрическое распознавание накладок и регулировка

- выдача аналоговой информации о накладках

- высокий возможный крутящий момент для регулировки посредством зубчатой муфты

- надежное удерживающее усилие посредством одной, предпочтительно двух фрикционных поверхностей (вместо фрикционных поверхностей возможны также зубчатые зацепления с уклоном)

- простая надежная конструкция

- собственное питающее напряжение

- слежение за износом накладок и в ходе аварийной работы тормоза (Back Up).

Устройство регулировки износа накладок может иметь, к тому же, предохранительную муфту, к примеру, шариковую муфту с наклоном или наклонное зубчатое зацепление.

На электромагнитную катушку напряжение может подаваться также посредством PWM или другого подходящего регулирования. Таким образом, можно получить, к примеру, регулируемую предохранительную муфту.

Электромагнитная катушка снабжена проволочными выводами электропроводки, которые подсоединены к штекерному соединению. При этом проволочными выводами могут являться жилы или проводящие полоски гибкой проводящей пластины, которые за счет своей гибкости могут компенсировать угловые перемещения при приведении в действие устройства регулировки износа накладок.

Кроме того, возможно, что присоединительное устройство снабжено системой обработки сигнала для сигнала числа оборотов датчика частоты вращения соответствующего колеса. При этом датчик частоты вращения может быть подсоединен также к присоединительному устройству, причем сигнал числа оборотов посредством системы обработки сигналом может быть обработан таким образом, что для произведения оценки может передаваться по общему кабелю от дискового тормоза к устройству управления. Это также может являться предметом отдельной заявки.

Изобретение поясняется далее более детально на основании примеров осуществления со ссыпкой на приложенные чертежи, на которых представлено следующее:

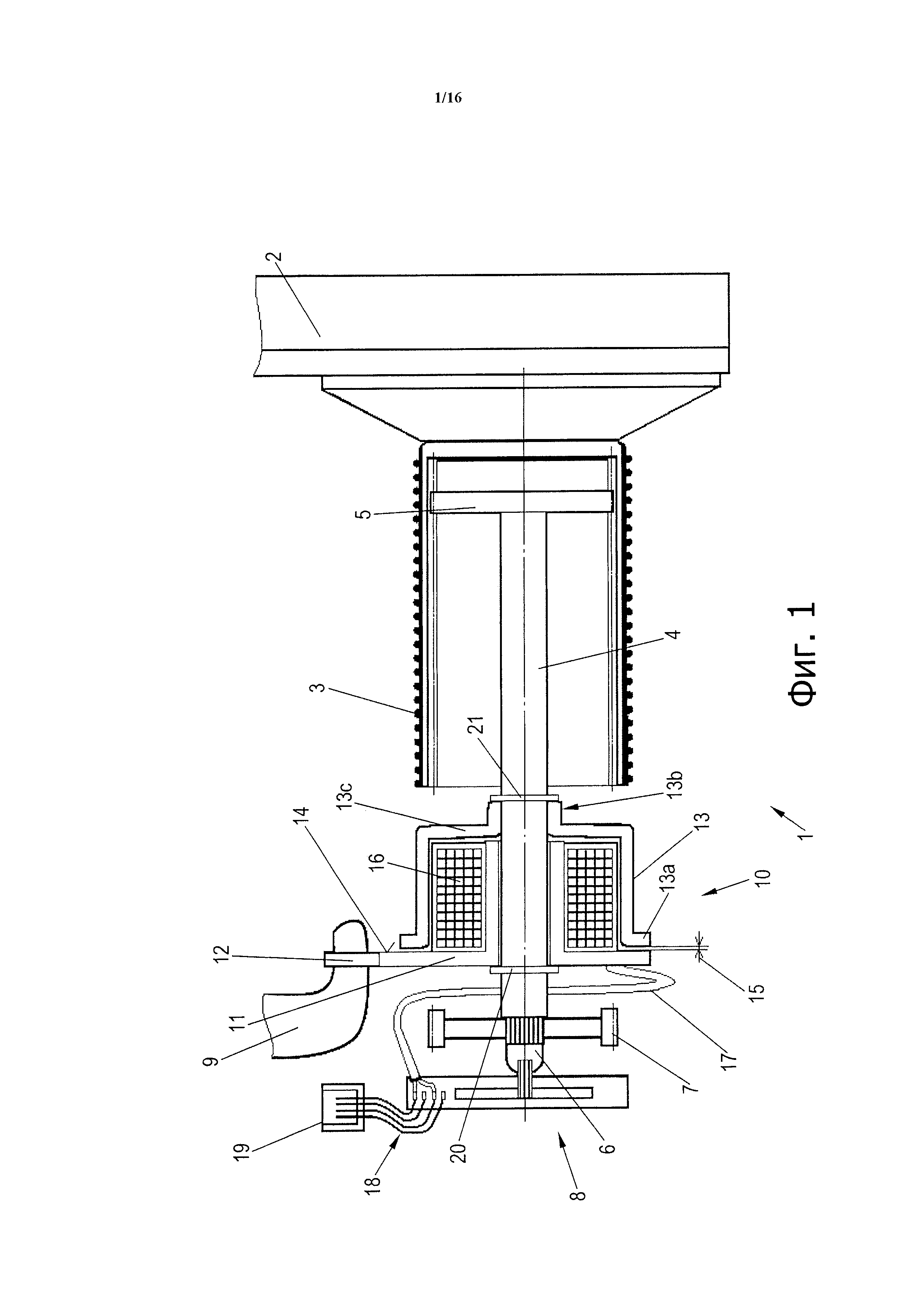

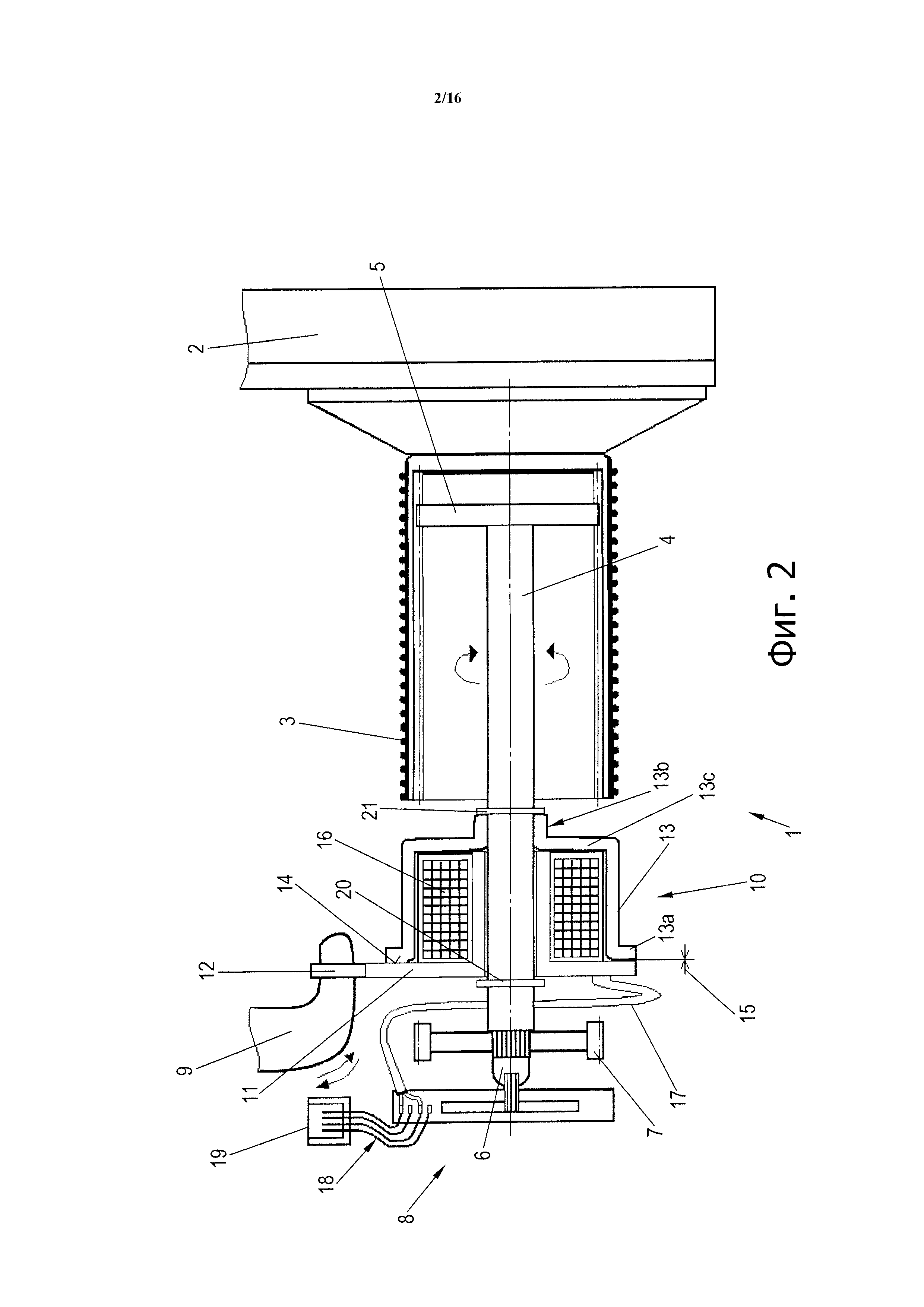

фиг. 1-2 схематичные разрезы первого примера осуществления устройства регулировки износа накладок в соответствии с изобретением для дискового тормоза в отпущенном и активированном положении;

фиг. 3 схематичный разрез второго примера осуществления устройства регулировки износа накладок в соответствии с изобретением;

фиг. 4 схематичный разрез варианта второго примера осуществления в соответствии с фиг. 3;

фиг. 5 схематичный разрез третьего примера осуществления устройства регулировки износа накладок в соответствии с изобретением;

фиг. 6 схематичный разрез четвертого примера осуществления устройства регулировки износа накладок в соответствии с изобретением;

фиг. 7 схематичный разрез варианта четвертого примера осуществления в соответствии с фиг. 6;

фиг. 8 схематичный вид сверху выносной опоры четвертого примера осуществления в соответствии с фиг. 6;

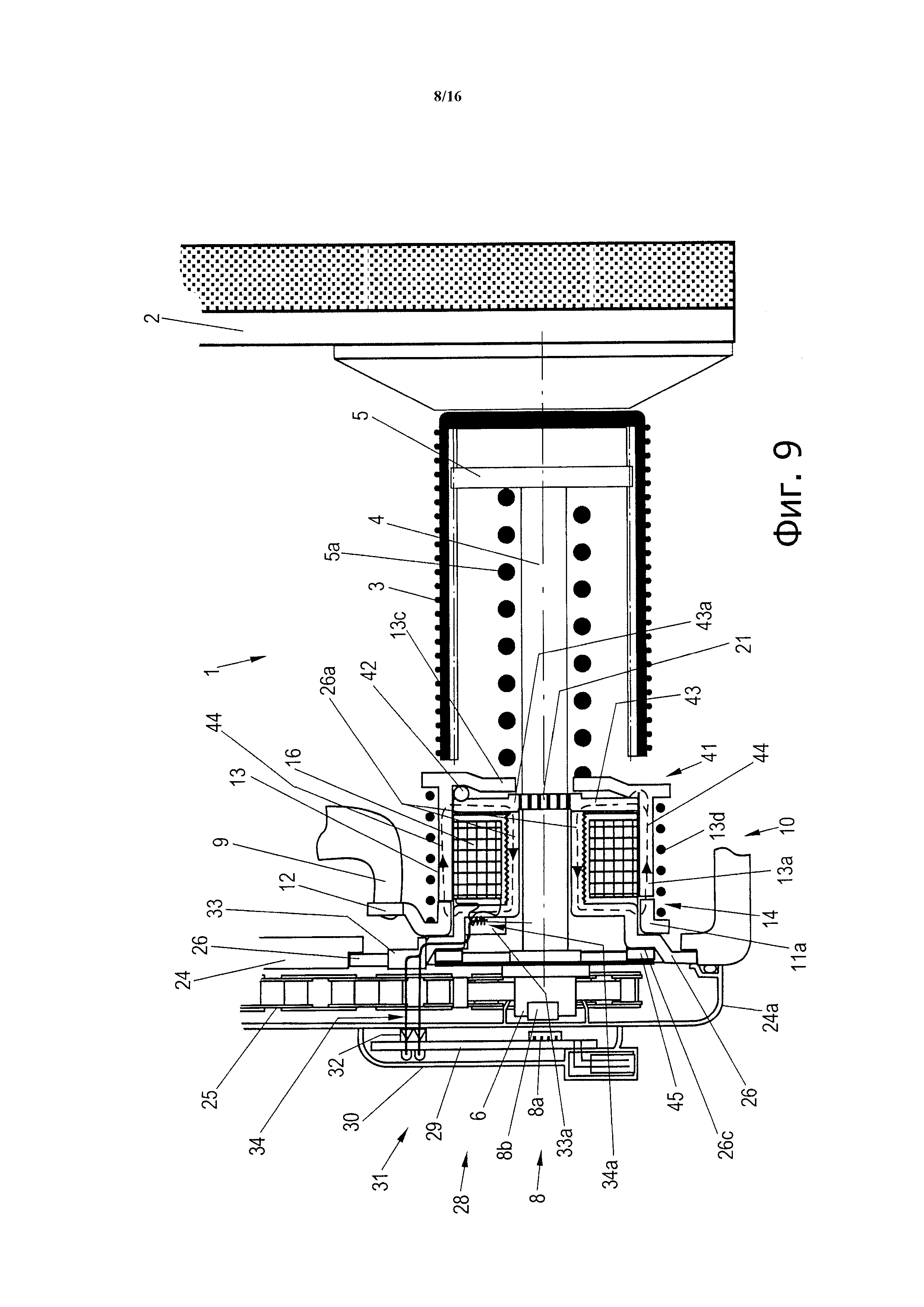

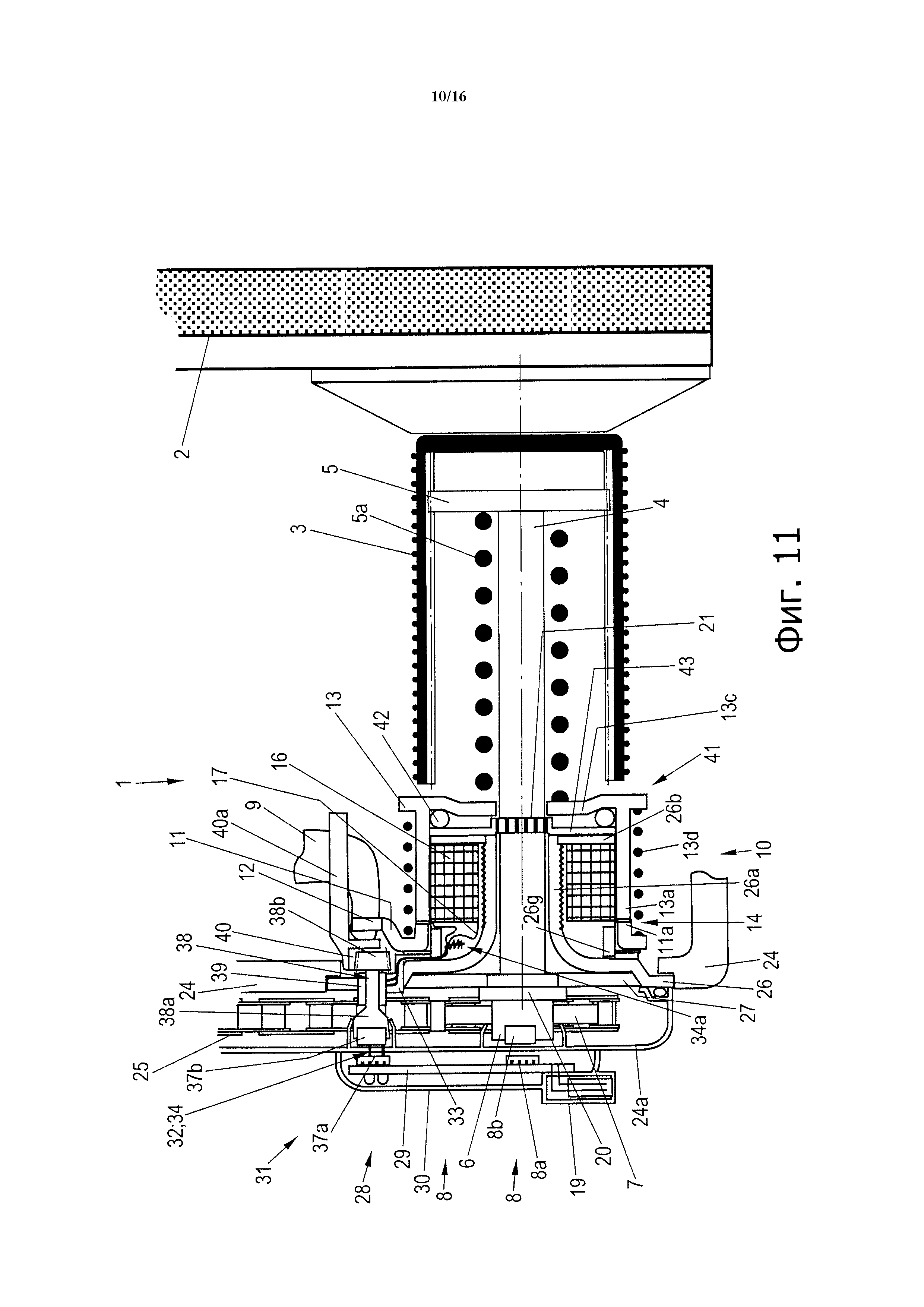

фиг. 9-11 схематичные разрезы других вариантов четвертого примера осуществления в соответствии с фиг. 6;

фиг. 12 схематичный разрез пятого примера осуществления устройства регулировки износа накладок в соответствии с изобретением;

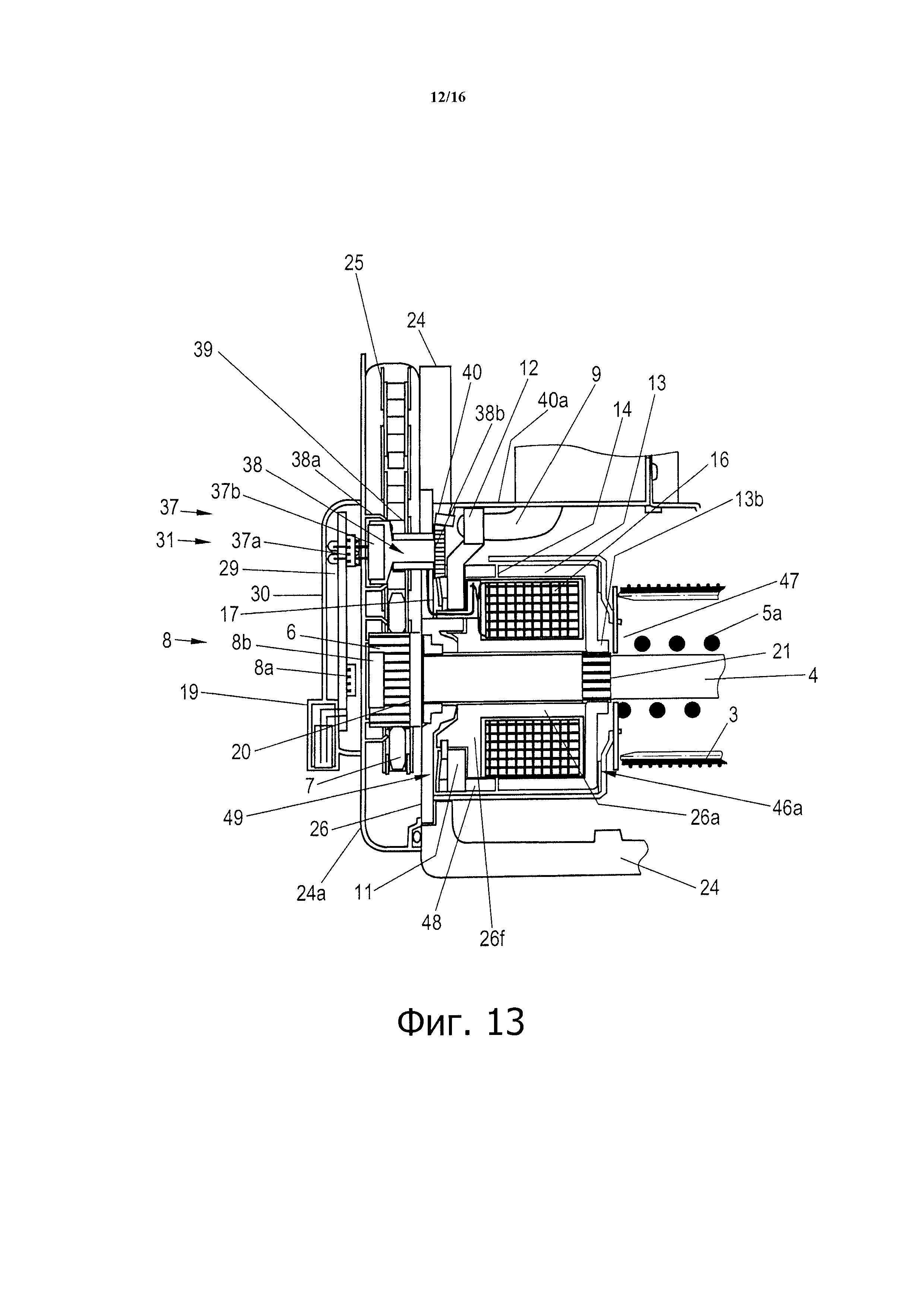

фиг. 13 схематичный разрез варианта пятого примера осуществления в соответствии с фиг. 12;

фиг. 14 схематичная блок-схема второго примера осуществления в соответствии с фиг. 3;

фиг. 15 схематичное изображение обычной разводки контактов;

фиг. 16-17 схематичные изображения различных разводок контактов второго примера осуществления в соответствии с фиг. 3;

фиг. 18 схематичная блок-схема третьего и четвертого примеров осуществления в соответствии с фиг. 5 и 6;

фиг. 19 схематичное изображение обычной разводки контактов;

фиг. 20 схематичное изображение разводки контактов третьего и четвертого примеров осуществления в соответствии с фиг. 5 и 6;

фиг. 21 следующая схематичная блок-схема третьего и четвертого примеров осуществления в соответствии с фиг. 5 и 6;

фиг. 22 схематичное изображение обычной разводки контактов;

фиг. 23 схематичное изображение следующей разводки контактов третьего и четвертого примеров осуществления в соответствии с фиг. 5 и 6; и

фиг. 24 еще одна следующая схематичная блок-схема третьего и четвертого примеров осуществления в соответствии с фиг. 5 и 6.

Фиг. 1 представляет собой схематичный разрез первого примера осуществления устройства 1 регулировки износа накладок в соответствии с изобретением для дискового тормоза в отпущенном положении. Фиг. 2 демонстрирует первый пример осуществления в активированном положении.

Дисковый тормоз представлен в данном случае со стороны зажима и имеет не изображенный здесь суппорт дискового колесного тормозного механизма, который включает в себя также не изображенный тормозной диск. На тормозном диске с обеих сторон располагаются тормозные накладки 2, из которых в данном случае изображена лишь расположенная со стороны зажима тормозная накладка 2 с регулировочным шпинделем 3, с которым тормозная накладка 2 соединена. Другая тормозная накладка установлена в суппорте дискового колесного тормозного механизма. Суппорт дискового колесного тормозного механизма, может быть, к примеру, плавающим суппортом дискового тормозного механизма. Обозначен рычаг 9 подачи для зажима дискового тормоза. Регулировочный шпиндель 3 снабжен наружной резьбой и ввинчен в не изображенный нажимной пуансон, который взаимодействует с рычагом подачи. Дисковый тормоз может иметь более одного нажимного пуансона с соответствующим регулировочным шпинделем 3.

Регулировочный шпиндель 3, кроме того, снабжен внутренней резьбой, которая находится в зацеплении с ведомым колесом 5 регулировочного вала 4. Ведомое колесо 5 без возможности вращения установлено в данном случае на конце регулировочного вала 4, который обращен к тормозной накладке 2.

Другой конец регулировочного вала 4 в данном первом примере осуществления в качестве передаточного конца 6 снабжен передаточным колесом 7 и соединен с датчиком 8 износа накладок. Передаточное колесо 7 осуществлено, к примеру, в виде звездочки цепной передачи и посредством цепи 25 (см. фиг. 3) соединено со следующим, не изображенным регулировочным шпинделем. Датчик 8 износа накладок имеет в данном варианте осуществления, к примеру, потенциометр с приводным механизмом или без него. Потенциометр может быть также многоступенчатым потенциометром и посредством соединительного провода 18 электрически соединен с соединительным элементом 19. Соединительный элемент 19 служит для электрического соединения с устройством управления тормозом или с другим устройством управления и может быть осуществлен, к примеру, в виде многополюсной, к примеру, пятиполюсной коленчатой штепсельной вилки. Электрическое сопротивление многоступенчатого потенциометра может изменяться в зависимости от угла поворота подсоединенного регулировочного вала 4 и пропорционально износу тормозной накладки 2 или тормозных накладок дискового тормоза.

Регулировочный вал 4 на участке, который примыкает к передаточному концу 6, соединен со сцепной муфтой 10. Сцепная муфта 10 осуществлена в виде электромагнитной муфты и имеет элемент 11 привода поворотного механизма с зубчатым зацеплением 12, крышку 13 муфты и электромагнитную катушку 16. Элемент 11 привода поворотного механизма с зубчатым зацеплением 12 установлен на входной стороне сцепной муфты 10, причем зубчатое зацепление 12 взаимодействует с рычагом 9 подачи. Зубчатое зацепление 12 сформировано на радиальном удалении от регулировочного вала 4 на диске элемента 11 привода поворотного механизма. Этот диск без возможности вращения соединен с каркасом 26а катушки, которым в данном случае является участок трубы. Каркас 26а катушки удерживает кольцеобразную электромагнитную катушку 16 и выполнен с возможностью аксиального смещения на регулировочном валу 4. Возможность аксиального смещения элемента 11 привода поворотного механизма и соединенного с ним в данном примере осуществления каркаса 26а катушки ограничена аксиальными упорами 20, 21 на регулировочном валу 4. Электромагнитная катушка 16 посредством провода 17 электрически соединена с соединительным проводом 18 и, таким образом, с соединительным элементом 19.

Кольцеобразная электромагнитная катушка 16 на каркасе 26а катушки по типу кожуха окружена крышкой 13 муфты. Крышка 13 муфты на своей обращенной к диску элемента 11 привода поворотного механизма стороне имеет зону 13а муфты, осуществленную по типу фланца, и в представленном здесь на фиг. 1 отпущенном положении располагается на расстоянии от соответствующей ей зоны, образуя зазор 15 муфты. Эта зона 13а муфты и соответствующая ей зона элемента 11 привода поворотного механизма образуют участок 14 муфты. Эти зоны участка 14 муфты могут быть осуществлены, к примеру, со специальными фрикционными слоями или фрикционными накладками.

Крышка 13 муфты проходит от зоны 13а муфты параллельно регулировочному валу 4 до обращенной к тормозной накладке 2 стороны, на которой крышка 13 муфты закрыта участком 13 с стенки в радиальном направлении до центрального, осуществленного в форме фланца, соединительного участка 13b. Осуществленный в форме фланца соединительный участок 13b без возможности вращения соединен с регулировочным валом 4 и дополнительно аксиально фиксирован посредством аксиального упора 21.

Для поворота регулировочного шпинделя 3 с целью регулировки тормозной накладки 2 используется движение рычага 9 подачи тормоза для зажима дискового тормоза. Когда должна быть произведена регулировка, включается электромагнитная катушка 16, то есть, по проводу 17 на нее подается ток. Вследствие генерированного при этом электромагнитного воздействия образуются магнитные силовые линии, которые проходят через элемент 11 привода поворотного механизма, крышку 13 муфты, а также частично через регулировочный вал 4. Выполненный с возможностью аксиального смещения элемент 11 привода поворотного механизма подсоединяется при этом к регулировочному валу 4 с осуществленной в форме фланца зоной 13а крышки 13 муфты посредством соответствующих соединительных элементов, к примеру, фрикционных поверхностей или фрикционных накладок. При этом зазор 15 муфты закрывается. Это активированное положение представлено на фиг. 2. Электромагнитная катушка 16, которая установлена на прочно соединенном с элементом 11 привода поворотного механизма каркасе 26а катушки, также поворачивается, следуя за поворотным движением элемента 11 привода поворотного механизма. Провод 17 осуществлен при этом гибким, к примеру, в виде многожильного троса или в виде гибкой проводящей пленки.

При зажимном движении рычага 9 подачи посредством зубчатого зацепления 12 элемент 11 привода поворотного механизма поворачивается, и посредством активированной сцепной муфты 10 крутящий момент через участок 14 муфты передается на крышку 14 муфты и на регулировочный вал 4. Вследствие такого поворота регулировочного вала 4, регулировочный шпиндель 3 посредством ведомого колеса 5 также поворачивается, и посредством своей наружной резьбы в нажимном пуансоне осуществляет аксиальную регулировку тормозной накладки 2 на тормозном диске, с целью компенсации износа тормозной накладки 2. Когда рычаг 9 подачи перемещается обратно в свое исходное положение, то электромагнитная катушка 16 прежде всего отключается, то есть, на нее более не подается напряжение, так что более не происходит никакой передачи крутящего момента от рычага 9 подачи на регулировочный вал 4. Перемещения рычага 9 подачи и регулировочного вала 4 обозначены стрелками.

Передача крутящего момента сцепной муфты 10 рассчитана таким образом, что при отсутствии износа накладок, то есть, при не отрегулированной тормозной накладке 2, может иметь место проскальзывание сцепной муфты 10.

Кроме того, вместо регулировочного движения, сцепная муфта 10 может быть активирована также лишь при возвратном движении рычага 9 подачи, вследствие чего возможен возврат тормозной накладки 2 в исходное положение.

Активирование сцепной муфты 10 может происходить на основании различных критериев, к примеру, на основании задаваемого количества зажимов или измеренного износа накладок посредством датчика 8 износа накладок. Активирование сцепной муфты 10 для возврата тормозной накладки 2 в исходное положение может происходить, к примеру, в случае выхода из строя и для смены тормозной накладки, и посредством приведения в действие рычага 9 подачи. Кроме того, возможно возвратить устройство 1 регулировки износа тормозных накладок в исходное положение посредством активирования сцепной муфты 10, если тормозная накладка 2 прилегает к тормозному диску без зажима или скользит по нему. Это опять же может быть определено посредством различных критериев, к примеру, посредством датчиков температуры в соответствующем месте вблизи тормозной накладки 2 или ее каркаса.

Фиг. 3 демонстрирует схематичный разрез второго примера осуществления устройства 1 регулировки износа тормозных накладок в соответствии с изобретением.

Сцепная муфта 10 второго примера осуществления изобретения осуществлена также в виде электромагнитной муфты и имеет элемент 11 привода поворотного механизма с зубчатым зацеплением 12, крышку 13 муфты и электромагнитную катушку 16.

В отличие от первого примера осуществления изобретения электромагнитная катушка 16 стационарно установлена на каркасе 26а катушки. Каркасом 26а катушки является в данном случае участок трубы стационарной выносной опоры 26 и в активированном положении при поворотных движениях элемента 11 привода поворотного механизма он не осуществляет никаких связанных с этим поворотных движений. Выносная опора 26 без возможности вращения соединена с корпусом 24 тормозного механизма.

Элемент 11 привода поворотного механизма с зубчатым зацеплением 12 установлен на входной стороне сцепной муфты 10, причем зубчатое зацепление 12 взаимодействует с рычагом 9 подачи. Зубчатое зацепление 12 сформировано на удалении в радиальном направлении от регулировочного вала 4 на диске элемента 11 привода поворотного механизма. Этот диск имеет, однако, лишь короткий участок фланца с отверстием, через которое в аксиальном направлении проходит каркас 26а катушки. Короткий участок фланца элемента 11 привода поворотного механизма располагается, таким образом, на каркасе 26а катушки выносной опоры 26 с возможностью аксиального смещения. Возможность аксиального смещения элемента 11 привода поворотного механизма ограничивается за счет дискообразного варианта осуществления выносной опоры в направлении передаточного конца 6 регулировочного вала 4 и за счет крышки 13 муфты в направлении тормозной накладки 2. Электромагнитная катушка 16 посредством провода 17 электрически соединена с присоединительными концами 34а проводящих элементов 34 штекерного соединения 31. На этом соединении мы остановимся далее более детально.

Кольцеобразная электромагнитная катушка 16 на каркасе 26а катушки выносной опоры 26 и во втором примере осуществления по типу кожуха или колпака окружена крышкой 13 муфты. Крышка 13 муфты на своей обращенной к диску элемента 11 привода поворотного механизма стороне имеет осуществленную по типу фланца зону 13а муфты и соединена с фрикционной накладкой 22, которая взаимодействует с фрикционной накладкой 23, которая установлена на диске элемента 11 привода поворотного механизма. Естественно, может быть использовано также несколько фрикционных накладок. Эти фрикционные накладки 22, 23 образуют совместно с соответствующими держателями участок 14 муфты.

Крышка 13 муфты проходит в этом втором примере осуществления изобретения также от зоны 13а муфты параллельно регулировочному валу 4 до обращенной к тормозной накладке 2 стороне и посредством участка 13c стенки в радиальном направлении до центрального осуществленного в форме фланца соединительного участка 13b закрыта. Имеющий форму фланца соединительный участок 13b и в данном случае без возможности вращения соединен с регулировочным валом 4. Он служит одновременно для опоры зажимной пружины 5а, которая располагается между ним и ведомым колесом 5 аксиально вокруг регулировочного вала 4. Зажимная пружина 5а прижимает крышку 13 муфты внутренней стороной участка 13 с стенки к фрикционному элементу 26b и образует первый элемент защиты от самопроворачивания. Фрикционный элемент 26b без возможности вращения располагается на каркасе 26а катушки выносной опоры 26, направленный в сторону тормозной накладки 2 и окруженный крышкой 13 муфты.

Выносная опора 26 своим осуществленным в форме диска обращенным к передаточному концу 6 регулировочного вала 4 участком без возможности вращения установлена в корпусе 24 дискового тормоза, не изображенного более детально. Выносная опора 26 образует, таким образом, опору для регулировочного вала 4 в корпусе 24 тормозного механизма. Обращенная к передаточному концу 6 регулировочного вала 4 поверхность осуществленного в форме диска участка выносной опоры 26 находится в контакте с фрикционным диском 27, который без возможности вращения относительно аксиального упора 20 на регулировочном валу 4 расположен на регулировочном валу 4. Фрикционный диск 27 и выносная опора 26 образуют второй элемент защиты от самопроворачивания. Первый и этот второй элементы защиты от самопроворачивания образуют, к примеру, сопротивление крутящему моменту примерно в 2,4 Нм. Разумеется, возможны и другие значения, обусловленные вариантами конструктивного осуществления.

На фиг. 3 представлена цепь 25, которая в качестве элемента передачи крутящего момента соединяет передаточное колесо 7 с другим передаточным колесом другого не изображенного регулировочного вала. Цепь 25 закрыта ограждением 24а, которое не представленным более детально образом соединено с корпусом 24 дискового тормоза. На этом ограждении 24а в зоне передаточного конца 6 регулировочного вала 4 расположено присоединительное устройство 28.

Присоединительное устройство 28 включает в себя соединительный элемент 19, проводящую пластину 29, штекерное соединение 31 и датчик 8 износа накладок. Соединительные провода 18 (см. фиг. 1 и 2) осуществлены в виде проводящих дорожек проводящей пластины 29 и соединяют, с одной стороны, штекерное соединение 31 и элемент 8а датчика износа с соединительным элементом 19.

Соединительный элемент 19 может быть осуществлен, к примеру, в виде коленчатой штепсельной вилки. Штекерное соединение 31 образует соединение с возможностью штекерного разъема между установленным на проводящей пластине 29 штекерным соединителем 32 и проводящими элементами 34. Проводящие элементы 34 в данном случае установлены в держателе 33, который упругим образом помещен в диск выносной опоры 26. Концы проводящих элементов 34 имеют обращенные в направлении тормозной накладки 2 присоединительные концы 34а, к которым в качестве провода 17 подсоединены соединительные проволоки электромагнитной катушки 16. Другие концы проводящих элементов 34 в данном случае вставлены в штекерный соединитель 32 на обращенной к тормозной накладке 2 стороне проводящей пластины 29. Проводящие элементы 34, к примеру, в виде отдельно изолированных, жестких металлических проволок расположены свободно и проходят через цепь 25 перпендикулярно ей. Однако, они могут быть также уложены в изоляционный корпус, к примеру, из полимерного материала, или могут быть покрыты изоляционным материалом в виде оболочки. Штекерное соединение 31 может быть сконструировано также таким образом, что держатель 33 в направлении присоединительного устройства 28 имеет штекерный соединитель 32, причем проводящие элементы 34 установлены на проводящей пластине 29 электропроводящим образом.

На обращенной в направлении тормозной накладки 2 стороне проводящей пластины 29 напротив торцевой стороны передаточного конца 6 регулировочного вала 4 расположен элемент 8а датчика износа, к примеру, элемент датчика Холла, который в качестве углового датчика взаимодействует с элементом 8b датчика износа, к примеру, с постоянным магнитом, который установлен на передаточном конце 6 регулировочного вала 4. Элемент 8а датчика износа также электрически соединен с присоединительными контактами соединительного элемента 19, так что, к примеру, штекер может быть использован для передачи как электрической мощности для электромагнитной катушки 16, так и электрических сигналов датчика 8 износа накладок.

Элемент 8а датчика износа генерирует, в зависимости от углового положения элемента 8b датчика износа, пропорциональный угловому положению электрический сигнал (аналоговый или цифровой), который подвергается анализу в соответствующей схеме обработки данных и в качестве критерия используется далее для оценки износа тормозных накладок 2, а также тормозного диска дискового тормоза. Далее представлено более детальное описание.

Присоединительное устройство 28 расположено в корпусе 30 и защищено от внешних воздействий (проникновения пыли и влаги, степень защиты IP) и от доступа. Корпус 30 по модульному принципу насажен на ограждение 24а цепи 25 и закреплен, к примеру, посредством совместно используемых винтов. В другом, не представленном, однако, предполагаемом варианте осуществления изобретения присоединительное устройство 28 может быть соединено, к примеру, с выносной опорой 26.

Фиг. 4 представляет схематичный разрез варианта второго примера осуществления в соответствии с фиг.3.

Использование двух фрикционных поверхностей, а именно, фрикционного элемента 26b с внутренним участком 13 с стенки в качестве первого элемента защиты от самопроворачивания и фрикционного диска 27 с выносной опорой 26 в качестве второго элемента защиты от самопроворачивания увеличивает максимально возможную силу трения и, тем самым, также надежность в отношении выхода из строя элемента защиты от самопроворачивания вследствие загрязнения.

Представленный на фиг. 4 вариант имеет, по сравнению со вторым примером осуществления изобретения в соответствии с фиг. 3, зубчатое зацепление 36 с уклоном, которое представлено в увеличенном масштабе на детальном изображении. Зубчатое зацепление 36 с уклоном включает в себя зубчатое зацепление на торцевой стороне регулировочного шпинделя 3, обращенное к сцепной муфте 10, и элемент 35 ограничения проворачивания с соответствующим зубчатым зацеплением. Элемент 35 ограничения проворачивания, по меньшей мере, без возможности вращения закреплен на корпусе 24 дискового тормоза и располагается между сцепной муфтой 10 и торцевой стороной регулировочного шпинделя 3. При этом элемент 35 ограничения проворачивания имеет в данном случае отверстие, через которое свободно проходит соединительный участок 13b крышки 13 муфты.

Посредством такого зубчатого зацепления 36 с уклоном можно дробиться ограничения проворачивания в случае полного возврата устройства 1 регулировки износа тормозных накладок в исходное положение, без угрозы повреждения резьбы шпинделя об упор.

В третьем примере осуществления устройства 1 регулировки износа накладок в соответствии с изобретением, который демонстрирует фиг. 5 на схематичном разрезе, его конструкция аналогична конструкции во втором примере осуществления. Участок 14 муфты представлен лишь символически. Штекерное соединение 31 для подключения электромагнитной катушки 16, которое имеет место в предыдущем примере, однако, не видно.

Устройство 1 регулировки износа накладок имеет в этом третьем примере осуществления дополнительный датчик 37 рычага подачи.

Датчик 37 рычага подачи включает в себя элемент 37а датчика подачи, элемент 37b датчика подачи и вал 38 держателя. Элемент 37а датчика подачи, как и элемент 8а датчика износа, может быть, к примеру, элементом датчика Холла, и располагается на обращенной к тормозной накладке 2 стороне проводящей пластины 29 присоединительного устройства 28. Датчик 37 рычага подачи осуществлен в данном случае в виде датчика 8 износа накладок, причем элемент 37а датчика подачи в качестве углового датчика взаимодействует с элементом 37b датчика подачи. Элемент 37b датчика подачи является, к примеру, также постоянным магнитом, который расположен на участке 38а держателя на утолщенном конце вала 38 держателя. Проходящий в направлении тормозной накладки 2 участок вала 38 держателя имеет меньший диаметр, чем участок 38а держателя, и установлен в опоре 39, к примеру, в латунной или пластиковой втулке, с возможностью вращения в кромочной зоне диска выносной опоры 26. Вал 38 держателя проходит параллельно оси регулировочного вала 4 по участку 11а фланца элемента 11 привода поворотного механизма. В альтернативном варианте осуществления точка вращения вокруг оси вала 38 держателя совпадает с точкой вращения вокруг оси опоры рычага 9 подачи. Это позволяет осуществлять оптимальную работу угловой передачи, то есть, угловая передача длительное время не подвергается износу. Участок 11а фланца обращен к передаточному концу 6 регулировочного вала 4 и снабжен зубчатым сегментом 40, а также фиксировано соединен. Зубчатый сегмент 40 находится в зацеплении с зубчатым зацеплением 38b вала 38 держателя. Зубчатое зацепление 38b держателя сформировано на расположенном на участке 11а фланца конце вала 38 держателя.

При повороте рычага 9 подачи поворачивается и элемент 11 привода поворотного механизма вместе с зубчатым сегментом 40. При этом, за счет находящегося в зацеплении зубчатого зацепления зубчатого сегмента 40 и зубчатого зацепления 38b держателя, вал 38 держателя поворачивается и одновременно поворачивается элемент 37b датчика 37 рычага подачи. Таким образом, поворотное движение рычага 9 подачи регистрируется посредством датчика 37 рычага подачи и в виде электрического аналогового и/или цифрового сигнала через проводящую пластину 29 подается далее на соединительный элемент 19 для дальнейшего использования, которое будет пояснено далее более детально. Соединительный элемент 19 может использоваться, таким образом, для передачи электрической мощности для электромагнитной катушки 16, а также электрических сигналов датчика 8 износа накладок и датчика 37 рычага подачи.

Фиг. 6 демонстрирует схематичный разрез четвертого примера осуществления устройства 1 регулировки износа накладок в соответствии с изобретением.

Присоединительное устройство 28, как и в третьем примере осуществления, оснащено датчиком 8 износа накладок, штекерным соединением 31 и датчиком 37 рычага подачи.

Участок 14 муфты осуществлен в данном случае в виде зубчатой муфты. Зубчатое зацепление участка 14 муфты расположено на элементе 11 привода поворотного механизма. Сопряженное с ним зубчатое зацепление сформировано или установлено в зоне 13а крышки 13 муфты. Крышка 13 муфты проходит, как и в предыдущих примерах осуществления, параллельно оси регулировочного вала 4, причем радиальный участок 13 с стенки не соединен с регулировочным валом 4, а образует составную часть предохранительной муфты 41.

Предохранительная муфта 41 выполнена в данном случае в виде так называемой шариковой муфты с уклоном с шариками 42 и с дискообразным стыковочным элементом 43. Стыковочный элемент 43 своей обращенной к тормозной накладке 2 стороной посредством шариков 42 находится в рабочем соединении с участком 13 с стенки крышки 13 муфты. Обращенная к передаточному концу 6 регулировочного вала 4 сторона стыковочного элемента 43 образует с фрикционным элементом 26b первый элемент защиты от самопроворачивания устройства 1 регулировки износа тормозных накладок. Стыковочный элемент 43 посредством фланца без возможности вращения соединен с регулировочным валом 4 на аксиальном упоре 21.

Предохранительная муфта 41 в аксиальном направлении посредством зажимной пружины 5а предварительно зажата между ведомым колесом 5 и участком 13c стенки. Кроме того, на цилиндрической внешней стороне крышки 13 муфты между элементом 11 привода поворотного механизма и сформированным на внешней стороне крышки 13 муфты упором расположена размыкающая пружина 13d, которая стремиться отвести друг от друга в аксиальном направлении участок 14 муфты и регулировочный вал 4, то есть, перевести сцепную муфту 10 в разомкнутое, отпущенное положение.

В этом четвертом примере осуществления изобретения электромагнитная катушка 16 может иметь меньшие габариты, чем в предыдущих примерах осуществления, так как она должна генерировать лишь электромагнитное усилие для стыковки участка 14 муфты, а именно, для вхождения зубчатых зацеплений друг в друга. При такой стыковке фрикционные накладки не должны прижиматься друг к другу с определенным перпендикулярным усилием для передачи крутящего момента. Крутящий момент передается посредством введенных в зацепление друг с другом зубьев.

Фиг. 7 представляет схематичный разрез варианта четвертого примера осуществления изобретения в соответствии с фиг. 6. Датчик 37 рычага подачи не изображен, однако, может быть легко представлен.

В этом варианте осуществления выносная опора 26 осуществлена в форме колокола, причем каркас 26а катушки дугообразно переходит в диск выносной опоры 26. В кромочной зоне выносной опоры 26 размещен держатель 33 для штекерного соединения 31. Держатель 33 может быть закреплен в выносной опоре, причем он может быть без возможности перемещения соединен, однако, с корпусом 24. Он может быть осуществлен упругим, то есть, может изгибаться между этим закреплением и присоединительными концами 34а. Присоединительные концы 34а проходят в данном случае практически перед электромагнитной катушкой 16 в зоне между выносной опорой 26, электромагнитной катушкой 16 и зажимным кольцом 26g, на котором удерживается участок 11а фланца элемента 11 привода поворотного механизма. Зона, в которой находятся присоединительные концы 34а и зажимное кольцо 26g, может быть залита, к примеру, полимерным материалом. Для случая прохождения тока через электромагнитную катушку 16 показаны магнитные силовые линии 44, которые проходят через конструкцию выносной опоры 26 и дугообразного перехода к каркасу 26а катушки таким образом, что не проходят или проходят лишь в незначительной степени через регулировочный вал 4. То есть, магнитное поле рассеяния электромагнитной катушки 16 становится меньше, вследствие чего может иметь место увеличение усилия для пристыковки сцепной муфты 10. Упор размыкающей пружины 13d осуществлен в данном случае по радиальной длине участка 13c стенки крышки 13 муфты. Стыковочный элемент 43 представлен с фланцем 43а стыковочного элемента, посредством которого он без возможности вращения установлен на регулировочном валу 4. Вместо фрикционного диска 27 предусмотрен элемент 45 защиты от проворачивания, который в системе 26 с аксиальной фиксации образует с выносной опорой 26 второй элемент защиты от самопроворачивания. Первый элемент защиты от самопроворачивания образуется посредством участка торцевой стороны стационарного каркаса 26а катушки, обращенного к тормозной накладке 2, и фланца 43а стыковочного элемента.

Выносная опора 26 снабжена карданной подвеской или опорой 26е для регулировочного вала 4. На фиг. 8 это схематично представлено на увеличенном виде сверху. Передаточный конец 6 регулировочного вала 4, на котором располагается элемент 8а датчика износа, расположен в карданной опоре 26е, в результате чего перекосы регулировочного вала 2 на этом конце предотвращаются, и повышается точность показаний датчика 8 износа накладок. Выносная опора 26 посредством системы 26 с радиальной фиксации и системы 26d аксиальной фиксации установлена на корпусе 24 дискового тормоза.

Фиг. 9-11 представляют схематичные разрезы других вариантов четвертого примера осуществления изобретения в соответствии с фиг. 6.

Все варианты с фиг. 9-11 имеют описанный выше зубчатый участок 14 муфты. Даже если датчик 37 рычага подачи не показан, он, соответственно, может иметься, что легко можно представить.

В представленном на фиг. 9 варианте осуществления изобретения выносная опора 26, в отличие от варианта в соответствии с фиг. 7, осуществлена с заплечиками. Каркас 26а катушки проходит между электромагнитной катушкой 16 и регулировочным валом 4, параллельно им, в виде участка трубы, и на стороне, которая обращена к передаточному концу 6 регулировочного вала 4, отклоняется, в основном, на 90° радиально наружу до участка 11а фланца. Электромагнитная катушка 16, таким образом, удерживается также посредством каркаса 26а катушки на обращенной к передаточному концу 6 регулировочного вала 4 стороне. Благодаря этому, улучшается ход магнитных силовых линий 44. Выносная опора 26 с каркасом 26а катушки изготовлена, к примеру, из металлического материала, который пригоден для проведения магнитных силовых линий 44, к примеру, из стали. Диск выносной опоры 26 может быть осуществлен так, как представлено на фиг. 8.

Под участком Па фланца выносная опора 26 проходит снова параллельно регулировочному валу 4 и образует своего рода заплечик, который образует для участка 11а фланца радиальный держатель, вокруг которого элемент 11 привода поворотного механизма может поворачиваться. Затем этот заплечик переходит в следующий заплечик и затем в диск выносной опоры 26. В кромочной зоне выносной опоры 26 и в данном случае установлен держатель 33 для штекерного соединения 31. Присоединительные концы 34а проходят в данном случае до проходящего радиально наружу участка каркаса 26а катушки. В не представленном варианте осуществления присоединительные концы 34а могут располагаться, однако, также как на фиг. 3 и 4.

Выносная опора 26 состоит в представленном на фиг. 10 варианте четвертого примера осуществления из двух составных частей. Диск выносной опоры 26 является отдельной деталью, которая изготовлена, к примеру, из полимерного материала. В зоне штекерного соединения 31 он может иметь упругие свойства для компенсации перекосов и смещений регулировочного вала 4. Кроме того, этот диск выносной опоры 26 в аксиальном направлении регулировочного вала 4 в центральной зоне, вокруг нее, имеет большую толщину, чем в зонах закрепления на корпуса дискового тормоза. В этой центральной зоне с большей толщиной сформировано отверстие, в которое вставлен цилиндрический участок каркаса 26а катушки. Между выносной опорой 26 и электромагнитной катушкой 16 каркас 26а катушки имеет проходящий радиально наружу участок 26f диска, который на своей внешней периферии в аксиальном направлении расширен. Это расширение в аксиальном направлении служит для размещения участка 11а фланца элемента 11 привода поворотного механизма.

Обращенная к тормозной накладке 2 сторона крышки 13 сцепной муфты 10 имеет выступающий радиально внутрь и наружу кромочный участок. Выступающий радиально наружу кромочный участок крышки 13 муфты служит в качестве контропоры для размыкающей пружины 13d. Между выступающим радиально внутрь кромочным участком и закрепленной на каркасе 26а электромагнитной катушкой 16 расположен стыковочный элемент 43. Кромочный участок стыковочного элемента 43, который контактирует с выступающим радиально внутрь кромочным участком крышки 13 муфты, образует с ним первый элемент защиты от самопроворачивания в качестве предохранительной муфты 41 в форме предохранительной фрикционной муфты (к примеру, >10 Нм), посредством зубчатого зацепления. Эта предохранительная фрикционная муфта удерживается на фрикционном участке 46а посредством, по меньшей мере, частично обхватывающего крышку 13 муфты, имеющего форму втулки, элемента 46 ограничения упора, и через зажимную пружину 5 а на нее передается аксиальное усилие в направлении передаточного конца 6 регулировочного вала 4.

Фиг. 11 демонстрирует вариант четвертного примера осуществления изобретения с выносной опорой 26 в форме колокола, близко расположенными к электромагнитной катушке 16 присоединительными концами 34а штекерного соединения 31 и зажимным кольцом 26g (см. фиг. 7), причем предохранительная муфта 41 с шариками 42 и стыковочным элементом 43 дополнительно скомбинирована с фрикционным элементом 26b в качестве первого элемента защиты от самопроворачивания.

В этом варианте привод вала 38 держателя датчика 37 рычага подачи осуществлен с держателем 40а для зубчатого сегмента 40. При этом держатель 40а зубчатого сегмента установлен непосредственно на рычаге 9 подачи дискового тормоза, так как элемент 11 привода поворотного механизма с возможностью вращения располагается на зажимном кольце 26g на высоте крышки 13 муфты. Зубчатый сегмент 40 находится при этом на обращенной от регулировочного вала 4 стороне вала 38 держателя в зацеплении с зубчатым зацеплением 38b держателя.

Фиг. 12 демонстрирует схематичный разрез пятого примера осуществления устройства 1 регулировки износа накладок в соответствии с изобретением.

В отличие от предыдущих примеров осуществления изобретения выносная опора 26 в пятом примере осуществления изобретения состоит из двух составных частей. Диск выносной опоры 26 является отдельной деталью, изготовленной, к примеру, из полимерного материала. На каркасе 26а катушки располагается электромагнитная катушка 16. В направлении выносной опоры 26 каркас 26а катушки имеет дисковый участок 26f с имеющим форму шара чашеобразным приемным элементом в центральной зоне, который сопрягается с соответствующим шарообразным выступом диска выносной опоры 26, захватывает его и, кроме того, взаимодействует с выносной опорой. Выносная опора 26 снабжена далее элементом защиты от проворачивания на проводе 17 присоединительных проводов электромагнитной катушки 16. Таким образом, угловые перемещения устройства 1 регулировки износа накладок во время приведения его в действие могут быть компенсированы. Провод 17 зафиксирован лишь на выходе к штекерному соединению 31 (присоединительным концам 34а) на корпусе электромагнитной катушки 16, так что он, изгибаясь, может компенсировать угловые перемещения (примерно ±0,5°).

Элемент 11 привода поворотного механизма с возможностью поворота установлен на уступе дискового участка 26f. В направлении передаточного конца 6 регулировочного вала 4 элемент 11 привода поворотного механизма зафиксирован в аксиальном направлении, к примеру, посредством стопорного кольца на валу, то есть, элемент 11 привода поворотного механизма выполнен без возможности смещения в аксиальном направлении. В противоположном направлении, то есть, в направлении крышки 13 муфты элемент 11 привода поворотного механизма без возможности вращения соединен с элементом 48 муфты, который располагается на высоте крышки 13 сцепной муфты 10, и может смещаться в аксиальном направлении. Образованный из элемента муфты 48 и зоны 13а муфты участок 14 муфты осуществлен в виде зубчатой муфты с углом наклона. В увеличенном разрезе с фиг. 12 справа вверху изображено зубчатое зацепление. Элемент 48 муфты имеет на обращенной к тормозной накладке 2 стороне зубчатое зацепление участка 14 муфты. Зубчатое зацепление взаимодействует с сопряженным зубчатым зацеплением зоны 13а муфты крышки 13 муфты. На противоположной стороне зубчатого зацепления элемента 48 муфты продолжения элемента 48 муфты проходят через элемент 11 привода поворотного механизма. Концы этих продолжений элемента 48 муфты, кроме того, на обращенной к передаточному концу 6 регулировочного вала 4 стороне находятся в контакте с возвратной пружиной 49, к примеру, с круглым упругим кольцом из листовой стали. Возвратная пружина 49 служит для возврата сцепной муфты 10 в отпущенное положение, которое представлено на фиг. 12. В отпущенном положении зубчатое зацепление участка 14 муфты находится вне зацепления. Иными словами, элемент 48 муфты при подаче напряжения на электромагнитную катушку 16 аксиально смещается в направлении тормозной накладки 2 (двойная стрелка) и зубчатое зацепление элемента 49 муфты входят в зацепление с зубчатым зацеплением крышки 13 муфты. За счет соединения без возможности вращения (продолжения элемента 48 муфты) элемент 48 муфты находится далее также в зацеплении с элементом 11 привода поворотного механизма и может, таким образом, переносить поворотное движение элемента 11 привода поворотного механизма на крышку 13 муфты и, тем самым, на регулировочный вал 4.

Угол наклона зубьев осуществленного в виде зубчатой муфты участка 14 муфты рассчитан таким образом, что в случае перегрузки зубья участка 14 муфты выходят из зацепления. Данный угол наклона может составлять, к примеру, около 20°. Переходы между боковыми поверхностями зубьев муфты и головками зубьев муфты могут быть закруглены с целью обеспечения мягкого захвата.

За счет согласования силы магнитного поля электромагнитной катушки 16, к примеру, посредством PWM-регулирования (PWM: широтно-импульсное модулирование) точка перегрузки может изменяться. Кроме того, посредством PWM-регулирования возможно определять трение остановки вместе с силой трения регулировочного шпинделя 3. Таким образом, крутящий момент при перегрузке может быть определен более точно посредством скорректированного PWM-регулирования.

Элемент 46 ограничения упора осуществлен в виде имеющей форму колпака ограждения сцепной муфты 10 и в зоне рычага 9 подачи снабжен пазом. Дополнительная фрикционная поверхность, к примеру, в виде фрикционного диска для первого элемента защиты от самопроворачивания позволяет получить фрикционный участок 46а, который взаимодействует с крышкой 13 муфты, то есть, с кромочной зоной закрытого в данном случае участка 13 с стенки. Элемент 46 ограничения упора в направлении регулировочного шпинделя 3 соединен с нажимным диском 47, который опять же взаимодействует с зажимной пружиной 5а и с торцевой стороны закрывает регулировочный шпиндель 3.

Для предотвращения негативных воздействий введенного под наклоном регулировочного усилия рычага 9 подачи, ввиду смещения по высоте оси между опорой рычага 9 подачи и устройством 1 регулировки износа накладок, элемент 11 привода поворотного механизма может быть посредством вертикального зубчатого зацепления по кругу соединен через промежуточный элемент. Таким образом, крутящий момент для перегрузок может быть определен более точно.

На фиг. 13 представлен схематичный разрез варианта пятого примера осуществления изобретения в соответствии с фиг. 12, причем предусмотрен описанный выше в связи с фиг. 11 датчик 37 рычага подачи. Система приведения в действие или привод вала 38 держателя датчика 37 рычага подачи осуществлены через зубчатый сегмент 40, который расположен на держателе 40а зубчатого сегмента. Держателем 40а зубчатого сегмента может являться, к примеру, деталь из металлического листа, полученная методом гибки в штампе. При этом он может иметь определенную гибкость для компенсации аксиального зазора. Зубчатый сегмент 40 расположен с наклоном, благодаря чему могут быть минимизированы угловые погрешности.

Фиг. 14 демонстрирует схематичную блок-схему второго примера осуществления изобретения в соответствии с фиг. 3.

Присоединительное устройство 28 расположено на дисковом тормозе и имеет соединительный элемент 19 в форме пятиполюсного штекерного соединителя. Датчик 8 износа накладок показан с элементом 8а датчика износа, к примеру, с элементом датчика Холла, и с элементом 8b датчика износа, к примеру, с постоянным магнитом с северным полюсом N и южным полюсом S. Элемент 8а датчика износа соединен с присоединительными элементами LWS А+(питающее напряжение 4,3 … 7B - max ± 16 VDC), LWS А сигнал (сигнальный выход) и LWS A Gnd (масса) соединительного элемента 19.

Далее электромагнитная катушка 16 сцепной муфты 10 посредством штекерного соединения 31 подсоединена к присоединительным элементам LWC А+(питающее напряжение) и LWC A Gnd (масса) соединительного элемента 19.

Посредством многожильного кабеля соединительный элемент 19 соединен с соединительным элементом 19а системы 50 управления. Система 50 управления подает питающее напряжение, к примеру, 5B, и соединение на корпус для элемента 8а датчика износа, а также питающее напряжение+UB (с соединением на корпус) для электромагнитной катушки 16 сцепной муфты 10. Система 50 управления имеет устройство 51 управления, к примеру, микрокомпьютер для обработки сигнала элемента 8а датчика износа. Кроме того, устройство 51 управления предусмотрено для управления переключателем 52 муфты. Переключатель 52 муфты предназначен для включения электромагнитной катушки 16 посредством того, что он подключает ее к питающему напряжению+UB. Переключателем 52 муфты может быть, к примеру, реле и/или полупроводниковое реле.

Датчик 8 износа накладок регистрирует ход износа посредством описанных угловых датчиков в процессе многочисленных поворотов регулировочного вала 4. Элемент 8а датчика износа представляет данные о зарегистрированном ходе износа и/или о зарегистрированном угле в виде аналогового сигнала и/или в виде цифрового сигнала, к примеру, PWM-сигнала, с разрешением, к примеру, в 12 бит. Этот сигнал с помощью программного обеспечения обработки данных подвергается обработке со стороны устройства 51 управления таким образом, что износ накладок дискового тормоза представляется в виде электрического сигнала или значения, который/которое может быть подвергнуто дальнейшему анализу. Системой 50 управления может являться, к примеру, так называемый модуль регулировки давления и/или устройство управления торможением.

Зарегистрированный таким образом износ накладок затем в виде электрического сигнала или соответствующим образом сохраненного цифрового сигнала сравнивается с предварительно задаваемым значением, которое соответствует значению износа, при котором должна производиться регулировка. Когда достигается это предварительно задаваемое значение, сцепная муфта 10 активируется посредством того, что при последующем зажиме тормоза, то есть, при регулировочном движении рычага 9 подачи электромагнитная катушка 16 с помощью переключателя 52 муфты посредством устройства 51 управления включается, а при обратном движении рычага 9 подачи снова выключается. Для этого устройство 51 управления получает сигнал на включение и сигнал на выключение, к примеру, от устройства управления торможением.

Фиг. 15 демонстрирует схематичное изображение обычной разводки контактов на модуле регулировки давления для двух дисковых тормозов А, В, соответственно, с потенциометром в качестве датчика износа накладок (см., к примеру, фиг. 1). Общий штекер является 14-полюсным.

Фиг. 16 и 17 демонстрируют схематичные изображения различных разводок контактов соединительных элементов 19 второго примера осуществления изобретения в соответствии с фиг. 3. На фиг. 16 необходим дополнительный 6-полюсный штекер, так как для электромагнитной катушки 16 соответствующей сцепной муфты 10 необходимо наличие присоединительных элементов LWC А, В. Для этого может быть также использована общая масса. Описанные выше присоединительные элементы LWS А, В для датчика износа накладок могут быть использованы и далее. Общий штекер является 20-полюсным.

Фиг. 17 демонстрирует вариант соединительного элемента 19 с использованием трех 6-полюсных штекеров со смешанным разделением. Общий штекер является 18-полюсным.

Фиг. 18 представляет схематичную блок-схему третьего и четвертого примеров осуществления изобретения в соответствии с фиг. 5 и 6 в форме так называемой системно-независимой версии.

На дисковом тормозе (изображенном посредством обозначенного штрихпунктирной линией короба) в присоединительном устройстве 28 на проводящей пластине 29 расположено устройство 51 управления, к примеру, микрокомпьютер. Также на нее помещены элемент 8а датчика износа накладок, элемент 37 датчика подачи и переключатель 52 муфты, и соединены с устройство 51 управления. Далее посредством рабочим стрелок схематично представлены элементы 8 и 37 датчиков в виде постоянных магнитов. Электромагнитная катушка 16 сцепной муфты 10 посредством провода 17 подсоединена к штекерному соединению 31. Соединительный элемент 19 является пятиполюсным. Он включает в себя присоединительные элементы для источника питания в 5B, массу датчиков, сигнальный выход датчиков, источник питания UB электромагнитной катушки 16 (к примеру, 24B) и его массу. В данном примере осуществления изобретения расположен дополнительный регулятор 53 напряжения, который подает регулируемое напряжение в 5B от источника питания UB.

Этот вариант осуществления имеет своей целью имитацию представленного выше потенциометра и полностью совместим. Этот вариант может быть осуществлен в виде системно-независимой версии, а также с автоматическим распознаванием модуля регулировки давления (DRM) и соответствующей выдачей цифрового сигнала.

Фиг. 19, как и фиг. 15, демонстрирует схематичное изображение обычной разводки контактов на модуле регулировки давления.

Фиг. 20 представляет схематичное изображение разводки контактов третьего и четвертого примеров осуществления в соответствии с фиг. 5 и 6 соединительного элемента 19 с использованием 6-полюсных штекеров со смешанным разделением. Общий штекер является 16-полюсным.

Фиг. 21 демонстрирует схематичную блок-схему третьего и четвертого примеров осуществления изобретения в соответствии с фиг. 5 и 6. В данном варианте осуществления представлено так называемое интегрированное решение, при котором схема обработки сигнала, то есть, устройство 51 управления является составной частью модуля регулировки давления (см. также фиг. 14). Поэтому, на проводящей пластине 29 присоединительного устройства 28 не нужно никакого устройства 51 управления. Проводящая пластина 29 укомплектована соединительным элементом 19, штекерным соединением 31, элементом 8а датчика износа накладок и элементом 37а датчика подачи. Разводка контактов соединительного элемента 19 имеет общую массу, источник питания в 5B и UB для электромагнитной катушки 16, а также сигнальные выходы LWS в качестве сигнала углового датчика 8 износа накладок и ZSH в качестве сигнала углового датчика 37 рычага подачи.

Фиг. 22 представляет схематичное изображение обычной разводки контактов с 14 полюсами, как и на фиг. 15 и 19.

Фиг. 23 представляет схематичное изображение следующей разводки контактов третьего и четвертого примеров осуществления изобретения в соответствии с фиг. 5 и 6 с 16-полюсным штекером.

На фиг. 24 представлена следующая схематичная блок-схему третьего и четвертого примеров осуществления изобретения в соответствии с фиг. 5 и 6.

Основой данного варианта осуществления является конструкция в соответствии с фиг. 18. Дополнительно к этому, проводящая пластина 29 имеет в присоединительном устройстве механизм 54 формирования сигнала для сигнала числа оборотов датчика 55 частоты вращения принадлежащего дисковому тормозу колеса. Провод датчика 55 частоты вращения подсоединяется к проводящей пластине 29 подходящим образом, к примеру, посредством штекерного соединителя. Сигнал числа оборотов обрабатывается затем в механизме 54 формирования сигнала таким образом, что генерируется невосприимчивый к электромагнитным помехам цифровой или же аналоговый сигнал, который посредством соединительного элемента 19 через присоединительный элемент NC с другими присоединительными элементами в общем кабеле подается на устройство управления или на модуль регулировки давления. Вследствие этого, отпадает необходимость в использовании штекеров и соответствующих проводов для подсоединения датчика 55 частоты вращения к устройству управления или к модулю регулировки давления. Выход механизма 54 формирования сигнала, который располагается на присоединительном элементе NC соединительного элемента 19, может быть дополнительно также соединен с устройством 51 управления. Таким образом, устройство 51 управления может регистрировать вращательное движение колеса и, тем самым, соответствующего тормозного диска. Это может быть использовано, к примеру, в качестве дополнительного предельного условия при обработке сигналов датчиков 8 и 37 для различных целей.

Посредством устройства 1 регулировки износа накладок с датчиком 8 износа накладок и датчиком рычага 9 подачи, к примеру, с датчиком 37 рычага подачи (см., к примеру, фиг. 5) в системно-независимой версии может быть определена точка трения, то есть прилегание тормозной накладки 2 к тормозному диску дискового тормоза посредством силового замыкания регулировочного шпинделя 4. Это происходит, к примеру, за счет того, что при регистрируемом датчиком движении подачи рычага 9 подачи не регистрируется никакой регулировки посредством датчика 8 износа накладок, то есть, регулировка заблокирована.

Регулировка производится при зарегистрированном износе накладок после достижении заранее задаваемого сравнительного значения посредством подачи напряжения на электромагнитную катушку 16 сцепной муфты 10 непосредственно перед началом подачи тормоза посредством рычага 9 подачи. Разумеется, всегда возможно также во время подачи тормоза включить и выключить сцепную муфту 10.

В интегрированной версии совместно с активным модулем регулировки давления точка трения может быть определена посредством измерения тормозного давления и движения рычага 9 подачи при достижении заданного значения давления. При этом оценка возможного смещения должна производиться на основании измеренного значения характеристики, соотнесенного с сохраненной заданной характеристикой.

Кроме того, возможно отвести устройство 1 регулировки износа накладок назад в исходное положение посредством подачи напряжения на электромагнитную катушку 16 сцепной муфты 10 за счет возвратного движения рычага 9 подачи, если тормозная накладка 2 прилегает к тормозному диску без зажима или скользит по нему. Для этого на подходящем месте вблизи тормозной накладки 2 или ее держателя могут быть расположены, к примеру, датчики температуры, значения температур которых при не зажатом дисковом тормозе сравниваются с сохраненными значениями температуры. Если при этом наблюдаются слишком большие температуры, то это может быть показателем того, что тормозная накладка прилегает к тормозному диску без зажима или скользит по нему.

Так как рычаг 11 привода поворотного механизма лишь в процессе регулировки или обратного хода, то есть, при подаче напряжения на электромагнитную катушку, нагружается за счет передачи крутящего момента, то при отсутствии подачи напряжения на электромагнитную катушку рычаг привода поворотного механизма поворачивается, однако, для этого, в отличие от процесса регулировки, требуется лишь очень незначительное количество энергии. Это означает, к примеру, что энергии, необходимой для обеспечения пневматического тормоза сжатым воздухом, в сравнении с уровнем техники, может требоваться существенно меньше. Рычагом 11 привода поворотного механизма может быть, к примеру, деталь, изготовленная методом гибки в штампе.

Кроме того, при сбое в подаче питающего напряжения в 5В датчик переключателя 52 муфты, к примеру, посредством логической операции ИЛИ в своих настройках включается при каждом торможении, так что регулировка обеспечивается и далее.

Изобретение не ограничено описанными выше примерами осуществления. Оно, разумеется, может быть модифицировано в рамках приложенной формулы изобретения.

Так возможно, чтобы регистрация датчиком поворотного движения рычага 9 подачи могла производиться иным, нежели описано выше, способом.

Электромагнитная катушка 16 может состоять из двух или более катушек.

Вместо базовой конструкции в соответствии с фиг. 18 в варианте осуществления в соответствии с фиг. 24 может, разумеется, использоваться также базовая конструкция интегрированной версии в соответствии с фиг. 14 или 21.

Присоединительное устройство 28, как центральное присоединительное устройства к тормозу, может включать в себя, к примеру, также возможности присоединения для стояночного тормоза. Таким образом, возможна центральная проводка или прокладка кабеля к тормозу.

Реферат

Группа изобретений относится к области автомобилестроения, а именно к устройствам регулировки износа накладок. Устройство регулировки износа накладок для дискового тормоза с зажимным устройством с рычагом подачи, выполненным с возможностью установки предпочтительно в регулировочном шпинделе дискового тормоза, содержит регулировочный вал с выносной опорой, элемент привода поворотного механизма и сцепную муфту для выполненного с возможностью включения соединения элемента привода поворотного механизма с регулировочным валом. Сцепная муфта выполнена с возможностью электрического включения посредством электромагнитной катушки. Способ управления устройством регулировки износа накладок заключается в том, что регулировку при зарегистрированном износе накладок при достижении задаваемого заранее сравнительного значения осуществляют посредством подачи напряжения на электромагнитную катушку сцепной муфты при перемещении тормоза посредством рычага подачи. Дисковый тормоз содержит устройство регулировки износа накладок. Достигается улучшение работы устройства. 3 н. и 28 з.п. ф-лы, 24 ил.

Формула

Документы, цитированные в отчёте о поиске

Дисковый тормоз

Комментарии