Дисковый тормоз - RU2246054C2

Код документа: RU2246054C2

Чертежи

Описание

Настоящее изобретение относится к дисковому тормозу, в частности, для тяжелых дорожных транспортных средств, имеющему суппорт, расположенный вблизи по меньшей мере одного тормозного диска, установленного на оси колеса транспортного средства.

Пневматические дисковые тормоза для тяжелых дорожных транспортных средств, таких как автобусы, грузовые автомобили и автомобильные прицепы, стали более широко использоваться в последние годы. Было обнаружено, что жесткие требования к таким тормозам привели к созданию конструкций, которые довольно значительно отличаются от конструкций дисковых тормозов, используемых для более легких транспортных средств, которые чаще всего являются гидравлическими.

В настоящее время разработки направлены на более широкое использование электрического оснащения и электрического управления все большим и большим количеством функций в конструкции автомобилей и интеграции систем в автомобилях для получения улучшенных характеристик, например управления динамической устойчивостью, защиты от опрокидывания и исключения столкновения.

Кроме того, благодаря использованию электрической энергии можно обходиться без пневматических баллонов и подобного оборудования.

Таким образом, в настоящее время существует необходимость использования электрической энергии также для тормозной системы тяжелого дорожного транспортного средства, снабженной тормозными дисками.

Электрический дисковый тормоз может иметь вращающийся электрический двигатель в качестве средства для выработки механической энергии. Это вращательное движение должно преобразовываться в линейное движение для применения торможения. Движение для применения торможения можно разделить на часть, предшествующую достижению тормозной колодкой тормозного диска, в ходе которой движение может происходить с высокой скоростью и с малым усилием, и последующую часть, включающую собственно торможение, в ходе которой будет происходить лишь небольшое движение с большим усилием.

Задачей изобретения является создание средства для создания такого движения эффективным, надежным и экономичным способом.

Эта задача согласно изобретению достигнута созданием упорного вала для преобразования вращательного входного движения от приводного средства - электрического двигателя - в линейное выходное движение для передачи тормозной колодке, предназначенной для вхождения в тормозящее сцепление с тормозным диском, при этом упорный вал содержит:

невращающийся элемент, предпочтительно ходовой винт,

вращающийся элемент с резьбовой муфтой, входящей в резьбовое соединение с невращающимся элементом,

шестерню упорного вала для приема входящего вращательного движения, и

в рабочем положении расположенный между элементом с резьбовой муфтой и шестерней упорного вала, находящийся под смещающей нагрузкой узел из ролика и наклонной поверхности для вращения элемента с резьбовой муфтой на невращающемся элементе с малым противодействием невращающемуся элементу и для осевого перемещения элемента с резьбовой муфтой и невращающегося элемента при сильном противодействии невращающемуся элементу.

В практическом и предпочтительном варианте осуществления изобретения, когда невращающимся элементом является ходовой винт, шестерня упорного вала с возможностью вращения установлена на элементе с резьбовой муфтой и ролики, оси которых ориентированы радиально относительно ходового винта, расположены между радиальными параллельными наклонными поверхностями, имеющими шаг или наклон и находящимися на шестерне упорного вала и элементе с резьбовой муфтой соответственно.

Узел из ролика и наклонной поверхности предпочтительно нагружен пружиной, причем либо пружиной сжатия, либо спиральной пружиной.

Шаг наклонных поверхностей может быть просто постоянным по их длине, но для выбора образа действия, соответствующего характеристикам электродвигателя, шаг может изменяться по их длине. В частности, шаг в начале наклонных поверхностей может быть больше, чем в остальной их части.

Для правильной работы необходимо, чтобы ролики возвращались в их установленное первоначальное или исходное положение между наклонными поверхностями после каждого цикла торможения.

В противном случае новое применение торможения может не достигать полной эффективности.

Согласно изобретению этого можно достичь при помощи средства для передачи усилия от пружины сжатия резьбовой муфте только в направлении вращения последней для возвратного хода дискового тормоза.

На практике это может достигаться тем, что между суппортом и концевым диском, прикрепленным к фланцевому валу, продолжающемуся в резьбовую муфту, располагается пружина сжатия, между резьбовой муфтой и фланцевым валом располагается упорный подшипник и между резьбовой муфтой и фланцевым валом располагается одностороннее соединение.

При такой конструкции резьбовая муфта вращается на подшипнике без воздействия со стороны одностороннего соединения при применении торможения, тогда как относительное вращение между резьбовой муфтой и фланцевым валом будет блокировано односторонним соединением в ходе возвратного хода. Таким образом, ролики будут возвращены в их исходное положение до начала вращения резьбовой муфты.

В качестве модификации невращающимся элементом может быть рукав, в котором расположена резьбовая муфта.

Изобретение описано более подробно ниже со ссылками на прилагаемые чертежи, на которых:

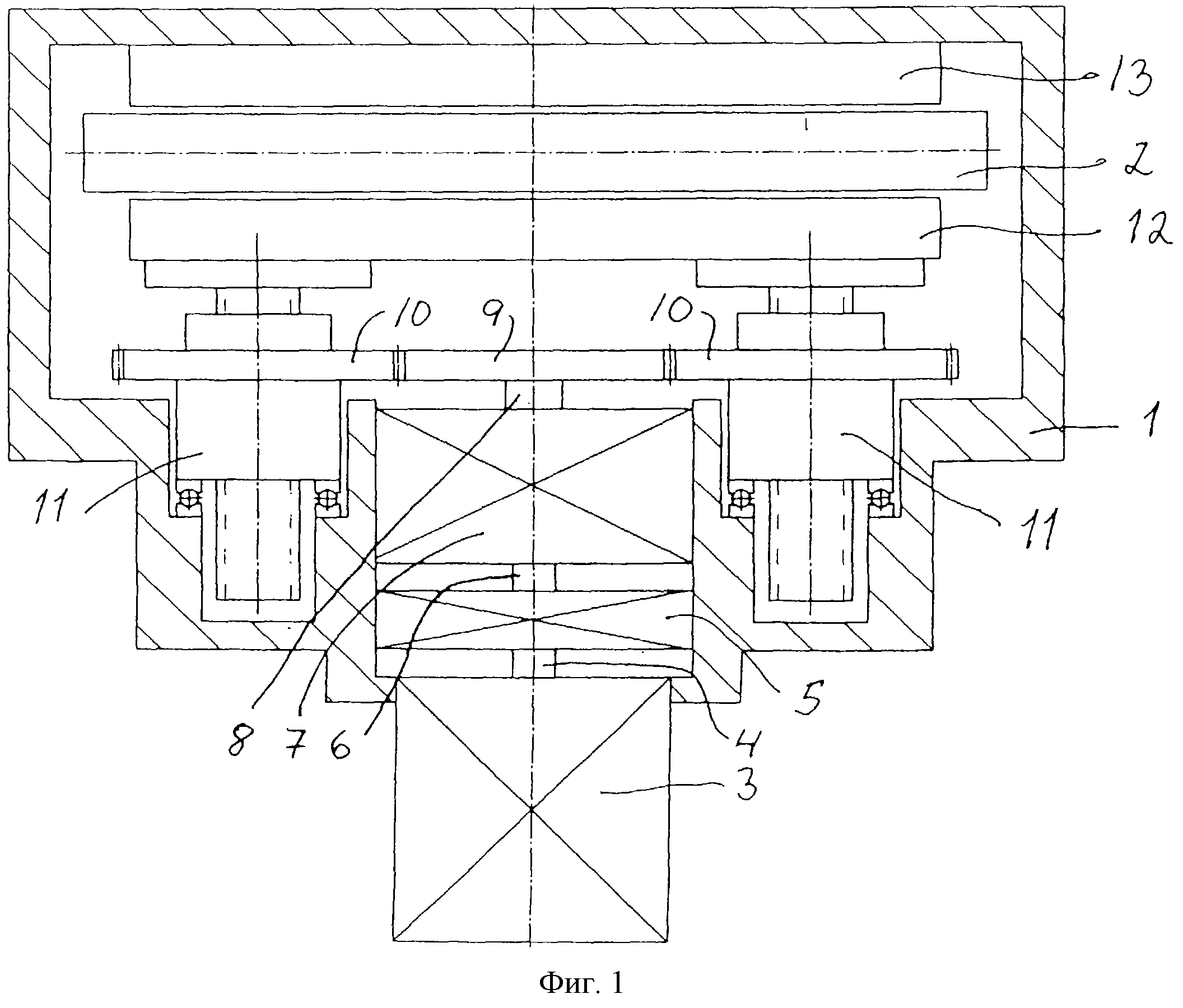

фиг.1 изображает схематический вид сверху, частично в сечении, дискового тормоза, соответствующего изобретению,

фиг.2 изображает сечение упорного вала, установленного в дисковом тормозе, соответствующем изобретению,

фиг.3 изображает вид в перспективе упорного вала,

фиг.4 изображает вид сечения в уменьшенном масштабе модифицированного упорного вала,

фиг.5 изображает вид в перспективе в уменьшенном масштабе модифицированного упорного вала, показанного на фиг.4,

фиг.6 изображает сечение, соответствующее фиг.2, другого модифицированного упорного вала,

фиг.7 изображает упрощенное сечение "перевернутой" конструкции упорного вала в целом, соответствующего фиг.2, и

фиг.8 изображает упрощенное сечение другой "перевернутой" конструкции упорного вала в целом, соответствующей фиг.6.

Дисковый тормоз, соответствующий изобретению, очень схематически показан на фиг.1, на которую в первую очередь сделаны ссылки. Суппорт 1 дискового тормоза устанавливают так, что он охватывает обе стороны тормозного диска 2, расположенного на оси транспортного средства. Транспортным средством предпочтительно является тяжелое дорожное транспортное средство, такое как автобус, грузовой автомобиль или автомобильный прицеп, но изобретение также применимо для других транспортных средств.

Электрический двигатель 3 прикреплен к суппорту 1. Его приводной вал 4, который может вращаться в обоих направлениях электродвигателем 3, соединен с соединением 5 такого типа, которое предотвращает вращение его выходного вала 6 в направлении прекращения торможения или удерживает его заторможенным, когда ток не подается на электродвигатель 3. Это соединение 5 может иметь любую из следующего ряда конструкций:

a) Электромагнитное соединение. Вал 6 блокируется от вращения в направлении прекращения торможения, когда электромагнит в соединении включен.

b) Соединение с обратным электромагнитом. Вал 6 блокируется от вращения в направлении прекращения торможения приводимым в действие пружиной запирающим механизмом и освобождается, когда электромагнит в соединении включен.

c) Соединение с приводом от электродвигателя. Вал 6 блокируется от вращения в направлении прекращения торможения механическим запирающим механизмом (типа запирающей пружины или пластинчатого типа). Механизм работает так, что вращение электродвигателя 3 в направлении прекращения торможения разблокирует соединение и допускает вращение вала 6, соответствующее вращению электродвигателя.

d) Соединение с приводом от электродвигателя и с обратным электромагнитом. Вал 6 блокируется от вращения в направлении прекращения торможения механическим запирающим механизмом (типа запирающей пружины или пластинчатого типа). Механизм работает так, что вращение электродвигателя в направлении прекращения торможения разблокирует соединение и допускает вращение вала 6, соответствующее вращению электродвигателя. Вал 6 может также освобождаться для вращения в направлении прекращения торможения при включении электромагнита в соединении.

В тормозе, соответствующем изобретению, обычно используют соединение 5 любого из двух последних типов. Соединение 5 указанного последним типа может применяться, если вся тормозная система требует двух независимых путей устранения тормозного усилия из соображений безопасности.

Соединения типов b) и с) могут дополняться ручным механизмом освобождения.

Вал 6 соединения в свою очередь соединен с редуктором 7 для уменьшения скорости вращения, задаваемой валом 6 соединения, до скорости вращения выходного вала 8 редуктора. Механизмом передачи предпочтительно является планетарная передача, но также возможны другие механизмы. Передаточное число может быть подобрано в соответствии с конкретными требованиями.

Вал 8 редуктора снабжен шестерней 9, входящей в зацепление с шестерней 10 упорного вала каждого из двух упорных валов 11, что будет дополнительно описано со ссылками на фиг.2 и 3. Три шестерни 9 и 10 могут иметь одинаковый диаметр и вращаться с одинаковой скоростью. Однако в зависимости от обстоятельств они могут иметь разные диаметры. В показанном случае разные элементы расположены в одной плоскости, но с равным успехом можно располагать электродвигатель 3 с соединением 5 и редуктором 7 в плоскости, отличной от той, в которой расположены оси двух упорных валов 11, и таким образом может быть получена компактная конструкция.

Упорные валы 11 будут выполнять общую функцию преобразования входного вращательного движения шестерни 10 в выходное линейное движение части, соединенной с первой тормозной колодкой 12. В принципе, упорные валы 11, таким образом, могут иметь винтовую конструкцию, такую как конструкция с так называемыми шариковыми винтами или подобная, но в практическом случае избрана другая конструкция, которая будет описана.

Упорные валы 11 соединены с первой тормозной колодкой 12, расположенной на одной стороне тормозного диска 2. На другой стороне тормозного диска 2 расположена вторая тормозная колодка 13, соединенная с суппортом 1, который является суппортом так называемого плавающего типа, то есть он установлен с возможностью совершения некоторых движений перпендикулярно диску 2.

При такой кратко описанной конструкции первая тормозная колодка 12 будет прижиматься к тормозному диску 2, когда электродвигатель 3 вращается в направлении ее прижимания. При вращении электродвигателя в противоположную сторону тормозная колодка 12 будет отодвигаться от тормозного диска 2.

Ниже со ссылками на фиг.2 и 3 описана конструкция каждого из упорных валов 11.

Резьбовой ходовой винт 20 снабжен расположенной на его конце, выступающем наружу от упорного вала 11, крепежной пластиной 21 для прикрепления первой тормозной колодки 12 (фиг.1). (В альтернативном варианте крепежная пластина 21 может быть отдельной деталью, прикрепленной к ходовому винту 20 без возможности вращения). Применено средство (не показано) предотвращения относительного вращения между крепежной пластиной 21 и суппортом 1. Ходовой винт 20, таким образом, установлен без возможности его вращения. Элемент 22 с резьбовой муфтой содержит резьбовую муфту 22А и удлиненную трубку 22В, составляющие единое целое друг с другом. Резьбовая муфта 22А входит в резьбовое соединение с ходовым винтом 20, который после нее большей частью окружен трубкой 22В. Элемент 22 с резьбовой муфтой направляется в области его трубки 22В зафиксированным кольцом 23, прикрепленным к суппорту 1 (фиг.2), а также в области его резьбовой муфты 22А кольцевым скользящим элементом 1А, удерживаемым относительно суппорта 1 запирающим кольцом 1В.

Шестерня 10 упорного вала может вращаться на трубке 22В при помощи радиального подшипника 24 и относительно зафиксированного кольца посредством упорного подшипника 25.

Приложение осевой смещающей нагрузки вправо на фиг.2 и 3 к элементу 22 с резьбовой муфтой обеспечивается пружиной 26 сжатия, расположенной между, с одной стороны, кольцевой шайбой 27 и пружинным держателем 28 в канавке на трубке 22 и, с другой стороны, упорным подшипником 29, взаимодействующим с фланцевой частью суппорта, которая, как показано на фиг.2, проходит вплоть до правой стороны кольца 23, прикрепленного к суппорту.

Ролики 30 для передачи усилия, предпочтительно три ролика, равноудалено распределенных по внешней окружности трубки 22В, расположены так, что их оси ориентированы радиально относительно ходового винта 20 между радиальными поверхностями (что будет описано) обращенных друг к другу сторон шестерни 10 упорного вала и резьбовой муфты 22А. Ролики 30 с возможностью вращения удерживаются в роликовой обойме 31 (которая не показана на фиг.3 для наглядности), ширина которой меньше диаметра роликов 30 для исключения помех их свободному качению.

Как показано на фиг.3, радиальные поверхности 10’ и 22’ шестерни 10 упорного вала и резьбовой муфты 22 соответственно являются параллельными наклонными поверхностями, каждая из которых имеет небольшой наклон или шаг относительно плоскости, перпендикулярной оси ходового винта 20. Эти наклонные поверхности 10’, 22’ имеют концевые поверхности 10’’, 22’’, в которые упирается ролик 30 (под воздействием пружины 26 сжатия) в исходном положении, показанном на фиг.3.

Работа при применении торможения дисковым тормозом, описанным выше со ссылками на фиг.1, и особенно - работа его упорных валов 11, описанных выше со ссылками на фиг.2 и 3, осуществляется следующим образом, начиная от положения, показанного на фиг.1, когда тормозная колодка 12 находится на некотором расстоянии от тормозного диска 2 и, как показано на фиг.3, когда ролики 30 находятся в описанных исходных положениях. Электрический двигатель 3 вращается в направлении применения торможения, и это вращение передается через соединение 5, редуктор 7 и шестерню 9 соответствующим упорным валам 11.

Вращение придается шестерне 10 упорного вала. Пока тормозная колодка 12 не достигла тормозного диска 2, существенного противодействия ходовому винту 20 упорного вала нет. Ролики 30 удерживаются в их исходных положениях на наклонных поверхностях, как показано на фиг.3, и вращение шестерни 10 упорного вала передается элементу 22 с резьбовой муфтой через ролики 30 таким образом, что ходовой винт 20 выдвигается в осевом направлении вперед, пока не будет установлен контакт между тормозной колодкой 12 и тормозным диском 2 и не возникнет противодействие.

На этом этапе и при продолжающемся вращении шестерни 10 упорного вала ролики 30 начнут качение по соответствующим наклонным поверхностям 10’, 22’ таким образом, что элемент 22 с резьбовой муфтой и, таким образом, ходовой винт 20 будут выдвигаться в осевом направлении вперед с большим усилием для осуществления торможения.

И наоборот, когда после этого электродвигатель 3 вращается в противоположном направлении для выполнения возвратного хода, ролики 30 будут сначала скатываться назад по соответствующим наклонным поверхностям 10’, 22’ для восстановления положений, показанных на фиг.3. При этом движении ходовой винт 20 будет задвигаться назад так, что противодействие ему снижается. При продолжении вращения нагрузка от пружины 26 будет вновь обеспечивать то, что вращение шестерни 10 упорного вала передается через ролики 30 элементу 22 с резьбовой муфтой, который будет втягивать назад ходовой винт 20. Может быть предусмотрено средство для прекращения этого возвратного вращения, когда образуется требуемое расстояние или зазор между тормозной колодкой 12 и тормозным диском 2. Например, для контроля этого расстояния или зазора может использоваться измеренное количество оборотов. Кроме того, износ тормозных колодок 12 и 13 компенсируется, когда устанавливается новый зазор. Длина резьбовой части ходового винта 20 должна быть достаточной для приспособления к полной степени износа тормозных колодок 12 и 13.

Наклон или шаг наклонных поверхностей 10’, 22’, как показано на фиг.3, может быть равномерным по всей длине поверхностей, но с равным успехом можно изменять шаг по этой длине. Например, может быть целесообразным иметь больший шаг в начале наклонных поверхностей и затем снижать его для лучшего использования характеристик электродвигателя 3.

На фиг.4 и 5 показан вариант выполнения упорного вала 11, соответствующего фиг.2 и 3. Будет описан только вариант как таковой. В других отношениях упорный вал 11 не изменен. Для наглядности на фиг.4 и 5 использованы только те ссылочные номера, которые необходимы для понимания этого варианта.

В варианте, соответствующем фиг.2 и 3, узел пружины 26-29 имел главное назначение приложения смещающей нагрузки на узел из роликов и наклонных поверхностей 30, 10’, 22’ для выполнения описанных выше функций.

Подобный узел пружины применен и в модифицированном варианте, показанном на фиг.4 и 5, но его пружина 126 сжатия создает сравнительно небольшую силу только для удерживания вместе разных частей упорного вала 11.

Необходимая смещающая нагрузка для узла из роликов и наклонных поверхностей вместо этого создается спиральной пружиной 132, удерживаемой немного модифицированной роликовой обоймой 131. Соответствующие концы этой спиральной пружины 132 прикреплены к шестерне 10 упорного вала и к резьбовой муфте 22А, как показано на фиг.5.

Работа модифицированного упорного вала 11 аналогична описанной выше.

Другой модифицированный упорный вал 11 показан в сечении на фиг.6. Эта фиг.6 соответствует фиг.2, и на этих двух фигурах в возможной степени использовались одинаковые номера, даже если упоминаемые детали не являются идентичными или взаимозаменяемыми.

Таким образом, на фиг.6 изображены следующие детали: суппорт 1 дискового тормоза со скользящим элементом 1А и запирающим кольцом 1В, шестерня 10, ходовой винт 20, крепежная пластина 21, элемент 22 с его резьбовой муфтой 22А и трубкой 22В, зафиксированное кольцо 23, радиальный подшипник 24, упорный подшипник 25, пружина 26 сжатия, кольцевая шайба 27, ролики 30 и роликовая обойма 31.

Упорный подшипник 29 в варианте, показанном на фиг.2, перенесен на новое место в варианте, показанном на фиг.6, как будет описано. На месте упорного подшипника 29 вместо него расположена вторая кольцевая шайба 27, которая здесь может быть названа упорным кольцом, выполняющим описанную ниже функцию.

Пружина 26 сжатия, таким образом, расположена между двумя упорными кольцами 27, левое из которых на фиг.6 удерживается суппортом 1 и правое удерживается концевым диском 61. Концевой диск 61 прикреплен к фланцевому валу 62 винтами 63, которые, таким образом, будут предотвращать осевое и вращательное относительные перемещения между двумя деталями 61 и 62. Для получения аналогичного результата возможно применение других средств, например шлицов и запирающего средства. Элемент 22 с резьбовой муфтой в этом районе снабжен ступицей 22С и между фланцем вала 62 и ступицей 22С расположен упорный подшипник 64 (соответствующий подшипнику 29 в варианте, показанном на фиг.2). Благодаря описанной конструкции сила пружины 26 сжатия прилагается справа на фигуре к элементу 22 с резьбовой муфтой так же, как в варианте, показанном на фиг.2. Между ступицей 22С и фланцевым валом 62 расположено одностороннее соединение 65 любого известного типа.

При применении торможения упорный вал, соответствующий фиг.6, работает аналогично упорному валу, соответствующему показанному на фиг.2, при этом элемент 22 с резьбовой муфтой вращается на упорном подшипнике 64 (соответствующем упорному подшипнику 29 на фиг.2). В этом направлении вращения одностороннее соединение допускает свободное вращение.

При возвратном ходе вращение фланцевого вала 62 относительно элемента 22 с резьбовой муфтой будет блокировано односторонним соединением 65, что означает, что должно будет возникнуть скользящее перемещение по любому из упорных колец 27 при вращении элемента 22 с резьбовой муфтой в возвратном направлении.

В свою очередь, это означает, что при вращении шестерни 10 в возвратном направлении ролики 30 будут принудительно возвращены в их необходимые положения на наклонных поверхностях 10″ и 22″ (фиг.3) до того, как элемент 22 с резьбовой муфтой начнет вращаться. После каждого цикла торможения ролики 30 будут соответственно занимать их надлежащие положения в готовности к новому действию.

В качестве альтернативы конструкции, соответствующей фиг.6, можно выполнять осевое расположение пружины 26, рукава вокруг трубки 22В элемента с резьбовой муфтой и упорного подшипника, поддерживаемого пружинным кольцом или фланцем на трубке элемента с резьбовой муфтой, при этом одностороннее соединение расположено между трубкой элемента с резьбовой муфтой и рукавом.

В обоих случаях результат, полученный с описанными конструкциями, состоит в том, что возвратный момент передается через пружину 26, а также в том, что эта же пружина 26 удерживает в контакте наклонные поверхности 10’, 22’ и ролики 30 и создает возвратный момент таким образом, что ролики 30 занимают надлежащее положение для следующей рабочей последовательности.

В описанных конструкциях упорного вала главный принцип заключается в том, что элемент с резьбовой муфтой вращается на центральном ходовом винте, который соединен с крепежной пластиной для тормозной колодки и, таким образом, не вращается. В конструкциях, показанных на фиг.7 и 8, этот принцип "перевернут", то есть применен невращающийся рукав, который соединен или составляет единое целое с крепежной пластиной и соответствует элементу с резьбовой муфтой, и элемент с резьбовой муфтой вращается в нем.

На фиг.7 и 8 элементы, соответствующие подобным элементам в описанных выше конструкциях, снабжены соответствующими ссылочными номерами с подстановкой цифр 7 и 8 соответственно.

На фиг.7, изображающей "перевернутое" устройство, в целом соответствующее показанному на фиг.2, применен невращающийся рукав 720, который составляет единое целое или соединен с крепежной пластиной 721 для тормозной колодки. Рукав 720 имеет внутреннюю резьбу, с которой входит в резьбовое соединение элемент 722 с резьбовой муфтой.

Элемент 710 с шестерней упорного вала с возможностью вращения удерживается в части 701 суппорта, упираясь в упорный подшипник 725. Элемент 710 с шестерней приводится во вращательное движение приводными элементами тормоза, как описано выше. Элемент 710 с шестерней имеет цилиндрическое удлинение 710’, на котором подвижно установлен элемент 722 с резьбовой муфтой.

Передающие усилие ролики 730 в роликовых обоймах 731 расположены между наклонными поверхностями на элементе 710 с шестерней и элементе 722 с резьбовой муфтой. Пружина 726 сжатия для приложения смещающей нагрузки к элементу 722 с резьбовой муфтой в сторону роликов 730 удерживается удлинением 710’ посредством упорного подшипника 729.

В качестве модификации элемент с шестерней может приводиться во вращение с зацеплением у правого в осевом направлении конца удлинения 710’.

Работа этого упрощенного устройства в целом аналогична работе устройства, показанного на фиг.2.

На фиг.8, изображающей "перевернутое" устройство, в целом соответствующее показанному на фиг.6, также изображены следующие детали: невращающийся рукав 820, крепежная пластина 821, элемент 822 с резьбовой муфтой, элемент 810 с шестерней упорного вала, часть 801 суппорта, упорный подшипник 825, передающие усилие ролики 830, роликовые обоймы 831, пружина 826 сжатия и упорный подшипник 829.

Цилиндрическое удлинение 801’, на котором расположены элемент 822 с резьбовой муфтой, пружина 826 сжатия и упорный подшипник 829, является в этом случае неподвижным удлинением части 801 суппорта. На этом удлинении 801’ также расположена шестерня 810 упорного вала. Одностороннее соединение 832 также расположено на удлинении 801’ между пружиной 826 сжатия и упорным подшипником 829.

Работа этого упрощенного устройства в целом аналогична работе устройства, показанного на фиг.6.

Дисковый тормоз был показан и описан при его использовании с одним тормозным диском, но следует понимать, что он может использоваться также, когда в устройстве существует более одного тормозного диска, например два тормозных диска.

Реферат

Изобретение относится к области дисковых тормозов, а именно к тормозам для тяжелых дорожных транспортных средств. Дисковый тормоз для тяжелого дорожного транспортного средства имеет суппорт (1), расположенный вблизи тормозного диска (2), установленного на оси колеса транспортного средства. Упорный вал (11) дискового тормоза преобразует вращательное входное перемещение от приводного средства (3) в линейное выходное перемещение для передачи тормозной колодке (12), предназначенной для вхождения в тормозящее сцепление с тормозным диском. Упорный вал имеет невращающийся ходовой винт, вращающийся элемент с резьбовой муфтой, входящий в резьбовое соединение с ходовым винтом, и шестерню (10) упорного вала для приема входного вращательного движения. Нагруженный пружиной узел из ролика и наклонной поверхности в рабочем положении расположен между элементом с резьбовой муфтой и шестерней (10) упорного вала и предназначен для вращения элемента с резьбовой муфтой на ходовом винте при слабом противодействии ходовому винту и для осевого перемещения элемента с резьбовой муфтой и ходового винта при высоком противодействии ходовому винту. Техническим результатом является улучшение технических характеристик, а также возможность использования электрической энергии для тормозной системы тяжелого дорожного транспортного средства. 12 з.п. ф-лы, 8 ил.

Комментарии