Устройство пресса с комбинированным вентиляторным и эжекторным охлаждением и способ прессования - RU2673260C2

Код документа: RU2673260C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к компоновке для обработки изделий горячим прессованием, и предпочтительно горячим изостатическим прессованием, а также к обработке изделий горячим прессованием.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Горячее изостатическое прессование (HIP) является технологией, которая находит все более широкое применение. Горячее изостатическое прессование используется, например, для устранения пористости в отливке, такой как, например, лопатки турбины, для того, чтобы существенно увеличить их срок службы и прочность, в частности усталостную прочность. Другой областью применения является производство продуктов, которые должны быть полностью плотными и иметь не содержащие пор поверхности, посредством сжатия порошка.

При горячем изостатическом прессовании изделие, подлежащее обработке прессованием, помещается в нагрузочное отделение изолированного сосуда высокого давления. Цикл, или цикл обработки, включает в себя стадии: загрузки, обработки и выгрузки изделий, и общая продолжительность цикла в настоящем документе упоминается как время цикла. Обработка может быть в свою очередь разделена на несколько частей или фаз, таких как фаза прессования, фаза нагрева и фаза охлаждения.

После загрузки сосуд герметизируется, и рабочая среда под давлением вводится в сосуд высокого давления и его нагрузочное отделение. Давление и температура рабочей среды под давлением затем увеличивается, так что изделие подвергается воздействию увеличенного давления и увеличенной температуры в течение выбранного промежутка времени. Увеличение температурное рабочей среды под давлением, и тем самым изделий, обеспечивается посредством нагревательного элемента или печи, расположенной в печной камере сосуда высокого давления. Давления, температуры и времена обработки, конечно же, зависят от многих факторов, таких как свойства материала обрабатываемого изделия, области применения и требуемого качества обрабатываемого изделия. Давления и температуры в горячем изостатическом прессовании могут как правило изменяться от 200 до 5000 бар, и предпочтительно от 800 до 2000 бар и от 300°C до 3000°C, и предпочтительно от 800°C до 2000°C, соответственно.

На сегодняшний день существует также все увеличивающаяся потребность у заказчиков установок HIP, чтобы они могли задать или настроить цикл обработки с высокой степенью точности и стабильности температуры и с возможностями очень быстрого и однородного охлаждения. Например, может быть желательно сначала увеличить давление и температуру до первого уровня давления и первого уровня температуры и поддерживать температуру и давление на этих уровнях в течение первого промежутка времени. После этого может быть желательно быстро понизить температуру управляемым образом, не вызывая больших вариаций температуры внутри нагрузочного отделения (то есть уменьшать температуру единообразно), и удерживать температуру на втором уровне температуры в течение второго промежутка времени с высокой степенью температурной стабильности. Также важно, как уже упоминалось, чтобы обрабатываемая деталь или детали охлаждалась единообразным или однородным образом для того, чтобы избежать образования дефектов в материале, поскольку во многих видах металлургической обработки, например, вариация температуры внутри обрабатываемой детали во время охлаждения влияет на металлургические свойства отрицательным образом.

Когда прессование изделий заканчивается, изделия зачастую должны охлаждаться перед их удалением или выгрузкой из сосуда высокого давления. Как было упомянуто выше, охлаждение и скорость охлаждения могут влиять на металлургические свойства. Например, тепловое напряжение (или температурное напряжение) и рост зерна должны быть минимизированы для того, чтобы получить высококачественный материал. Таким образом, желательно охлаждать материал однородным образом и, если это возможно, управлять скоростью охлаждения. Многие прессы, известные в данной области техники, страдают от медленного охлаждения изделий, поэтому были приложены усилия к тому, чтобы уменьшить время охлаждения изделий.

Патентный документ US 5123832 раскрывает горячий изостатический пресс для достижения более равномерного охлаждения нагрузки, в котором газовая смесь получается путем смешивания в эжекторе холодного газа с горячим газом из печной камеры. Температура газовой смеси, которая выпускается в загрузочное устройство, является приблизительно на 10% ниже температуры в загрузочном пространстве. Смешивание холодного газа и горячего газа в эжекторе требует значительного дросселирования или ограничения для обеспечения хорошего результата смешивания. Вход для смешанного газа в загрузочное пространство таким образом является очень маленьким, как правило 100 мм в диаметре, тогда как диаметр загрузочного пространства как правило составляет приблизительно 1,2 м. При этом несмотря на то, что может быть достигнуто удовлетворительное охлаждение, эта конструкция также имеет недостатки. Во время операции прессования, когда печная камера должна нагреваться, нагрев печной камеры, и в частности загрузочного пространства, становится чрезвычайно неравномерным из-за малой области входа в загрузочное пространство, если нагревательные элементы не предусматриваются сбоку печной камеры. Во многих случаях желательно иметь нагревательные элементы только в нижней части печной камеры, в частности по причинам простоты и сокращения затрат. Таким образом, существует потребность в простой альтернативе, которая обеспечивала бы хорошее смешивание и у которой не было бы вышеупомянутых конструктивных ограничений.

В другом горячем изостатическом прессе предшествующего уровня техники в печной камере устанавливается вентилятор для циркуляции рабочей среды внутри печной камеры и улучшения внутреннего конвекционного цикла, в котором рабочая среда под давлением образует направленный вверх поток через нагрузочное отделение и направленный вниз поток вдоль периферийной части печной камеры. Как правило, вентилятор устанавливается на дне нагрузочного отделения и соединяется с отверстием для подачи рабочей среды под давлением в нагрузочное отделение. Таким образом, вентилятор устанавливается ниже загрузки (в вертикальном направлении) у входа рабочей среды в нагрузочное отделение для достижения того, чтобы поток рабочей среды под давлением проходил вокруг загрузки. Таким образом, становится возможным влиять на охлаждение за счет работы вентилятора на различных рабочих скоростях.

Однако для того, чтобы получить очень быстрое охлаждение в комбинации со способностью удерживать рабочую среду под давлением при заданной температуре с высокой степенью стабильности температуры внутри нагрузочного отделения (то есть всей загрузки), требуется очень большой вентилятор и, в свою очередь, мощный двигатель. Это будет, конечно же, требовать большего пространства внутри компоновки пресса, что влечет за собой соответствующее уменьшение размера нагрузочного отделения. Кроме того, это решение будет также требовать теплообменника для обеспечения дополнительного охлаждения рабочей среды под давлением.

В американском патенте № 5118289 раскрыт горячий изостатический пресс, приспособленный для быстрого охлаждения изделий после завершения прессования и нагревания с использованием теплообменника. Теплообменник располагается выше горячей зоны для того, чтобы можно было уменьшить время охлаждения изделий. Таким образом, рабочая среда под давлением будет охлаждена теплообменником прежде, чем она вступит в контакт со стенкой сосуда высокого давления. Следовательно, теплообменник обеспечивает увеличенную способность к охлаждению без риска перегрева стенки сосуда высокого давления. Кроме того, как и в обычных горячих изостатических прессах, рабочая среда под давлением охлаждается, проходя через зазор между стенкой сосуда высокого давления и тепловыми барьерами во время охлаждения изделий. Когда охлажденная рабочая среда под давлением достигает дна сосуда высокого давления, она повторно входит в горячую зону (в которой располагаются изделия, подлежащие охлаждению) через проход через тепловой барьер. Если теплообменник объединен с большим вентилятором для того, чтобы получить высокую скорость охлаждения и способность поддерживать заданную температуру с высокой степенью точности, рабочая среда под давлением может циркулировать дополнительно через направляющее отделение за счет работы вентилятора, установленного у основания нагрузочного отделения рядом со входом для рабочей среды под давлением.

Однако, это решение имеет недостатки. Например, теплообменник становится горячим во время охлаждения рабочей среды под давлением и изделий, и для того, чтобы функционировать как усилитель во время охлаждения изделий, теплообменник должен быть охлажден до того, как пресс сможет начать обрабатывать новый набор изделий. Таким образом, время между последовательными циклами зависит от времени охлаждения теплообменника.

Еще одним подходом может быть комбинирование вентилятора с эжектором (и потенциально также на теплообменнике). Эжектор может быть установлен для того, чтобы выпускать холодный газ (то есть рабочую среду под давлением) на входе вентилятора, и таким образом может быть создана смесь теплой и холодной рабочей среды под давлением. Количеством холодной рабочей среды под давлением, подаваемой в нагрузочное отделение, можно управлять путем управления питанием эжектора. Одна проблема, связанная с этим подходом, заключается в том, что холодная рабочая среда под давлением всегда будет вовлекаться во внутренний конвекционный контур, как только начинается циркуляция (при запуске вентилятора). Это неизбежно приведет к высоким потерям мощности и может также влиять на работоспособность теплообменника отрицательным образом. Кроме того, если эжектор устанавливается таким образом, что холодная рабочая среда под давлением подается ко входу вентилятора, вентилятор должен быть большим, так как очень большое количество рабочей среды под давлением должно быть перенесено в направляющее отделение для того, чтобы получить желаемое быстрое охлаждение и способность поддерживать температуру на заданном уровне.

Следовательно, несмотря на все усилия, которые были приложены в уровне техники, все еще существует потребность в улучшенном решении, которое могло бы обеспечить желаемое быстрое однообразное или однородное охлаждение и способность удержания или поддержания температуры на заданном уровне без вышеупомянутых недостатков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Общей задачей настоящего изобретения является предложить улучшенную компоновку пресса, которая устраняет или по меньшей мере уменьшает по меньшей мере одну из вышеупомянутых проблем.

В частности, одной задачей настоящего изобретения является предложить компоновку пресса и способ для такой компоновки, способные быстро и однородно охлаждать загрузку.

Другой задачей настоящего изобретения является предложить компоновку пресса и способ для такой компоновки, способные быстро и однородно охлаждать загрузку, и в то же самое время достигать улучшенной температурной стабильности.

Еще одной задачей настоящего изобретения является предложить устройство пресса и способ для такой компоновки, способные быстро и однородно охлаждать загрузку, и в то же самое время достигать улучшенной температурной стабильности при низкой термической нагрузке на сосуд высокого давления.

Дополнительной задачей настоящего изобретения является предложить компактную и недорогую конструкцию устройства пресса, обеспечивающую улучшенную температурную стабильность, а также быстрое и однородное охлаждение.

Еще одной дополнительной задачей настоящего изобретения является предложить прочную конструкцию устройства пресса, обеспечивающую улучшенную температурную стабильность, а также быстрое и однородное охлаждение.

Эти и другие задачи настоящего изобретения решаются посредством сосуда высокого давления и соответствующего способа, имеющих особенности, определяемые в независимых пунктах формулы изобретения. Варианты осуществления настоящего изобретения характеризуются в зависимых пунктах формулы изобретения.

В контексте настоящего изобретения термины "холодный" и "горячий" или "теплый" (например холодная и теплая или горячая рабочая среда под давлением или холодная и теплая или горячая температура) должны интерпретироваться в смысле средней температуры внутри сосуда высокого давления. Аналогичным образом термины "низкая" и "высокая" температура также должны интерпретироваться в смысле средней температуры внутри сосуда высокого давления.

Кроме того, в контексте настоящего изобретения термин "блок теплообменника" относится к блоку, способному сохранять тепловую энергию и обмениваться тепловой энергией с окружающей средой.

В соответствии с первым аспектом настоящего изобретения предлагается устройство пресса для обработки изделий с помощью горячего изостатического прессования, включающее в себя сосуд высокого давления, включающий в себя печную камеру, включающую в себя термоизолированный корпус и печь, выполненную с возможностью содержать изделия, а также нагрузочное отделение, выполненное с возможностью содержать изделия, подлежащие обработке, и расположенное так, чтобы позволять потоку рабочей среды под давлением течь через нагрузочное отделение. Кроме того, вентилятор для циркуляции рабочей среды под давлением внутри печной камеры и для улучшения внутреннего конвекционного контура располагается в нагрузочном отделении, в котором внутренний конвекционный контур рабочей среды под давлением имеет направленный вверх поток через нагрузочное отделение и направленный вниз поток вдоль периферийной части печной камеры. По меньшей мере один генератор потока предназначен для генерирования потока рабочей среды под давлением в нагрузочное отделение для улучшения внутреннего конвекционного контура, причем поток генерируется путем транспортировки рабочей среды под давлением вверх из пространства, находящегося ниже нижней изолирующей части и выше части нижнего конца, и инжектирования рабочей среды под давлением в нагрузочное отделение для улучшения внутреннего конвекционного контура.

Устройство пресса в соответствии с настоящим изобретением выгодно используется для горячего изостатического прессования в соединении с обработкой изделий.

В одном варианте осуществления настоящего изобретения по меньшей мере один генератор потока включает в себя по меньшей мере один генератор первичного потока и генератор вторичного потока, предпочтительно являющиеся эжекторами. По меньшей мере один генератор первичного потока соединяется с системой газа-пропеллента, расположенной снаружи сосуда высокого давления, а генератор вторичного потока располагается так, чтобы поток газа-пропеллента включал в себя газ по меньшей мере из одного генератора первичного потока. Таким образом эффект охлаждения, обеспечиваемый эжекторами, может быть значительно увеличен.

В соответствии с одним вариантом осуществления настоящего изобретения транспортная труба генератора вторичного потока располагается в центре сосуда высокого давления, предпочтительно коаксиально и вокруг приводного вала вентилятора, и снабжается по меньшей мере одним выпускным отверстием или выходом, расположенным в непосредственной близости от приводного вала в нагрузочном отделении. Таким образом, приводной вал располагается внутри транспортной трубы вторичного эжектора, и по меньшей мере один выход транспортной трубы располагается рядом с приводным валом вентилятора. Приводной вал, например, может быть соединен с вентилятором несколькими соединительными элементами, такими как спицы. Например, если для соединения приводного вала с вентилятором будут использоваться три спицы, то у транспортной трубы будет три выходных отверстия.

В соответствии с вариантами осуществления настоящего изобретения по меньшей мере один генератор потока предназначен для генерирования потока рабочей среды под давлением в нагрузочное отделение, расположенное вниз по течению от вентилятора, для улучшения внутреннего конвекционного контура, причем поток генерируется путем транспортировки рабочей среды под давлением вверх из пространства, находящегося ниже нижней изолирующей части и выше части нижнего конца, и инжектирования рабочей среды под давлением в нагрузочное отделение, расположенное вниз по течению от вентилятора, для улучшения внутреннего конвекционного контура.

В соответствии с другим аспектом настоящего изобретения предлагается способ для обработки изделий горячим изостатическим прессованием при помощи устройства пресса, включающего в себя сосуд высокого давления, включающий в себя: печную камеру, включающую в себя термоизолированный корпус и печь, выполненную с возможностью удерживать изделия, а также нагрузочное отделение, выполненное с возможностью удерживать изделия, подлежащие обработке, причем нагрузочное отделение имеет по меньшей мере одно верхнее отверстие и по меньшей мере одно нижнее отверстие, причем обеспечивается поток рабочей среды под давлением через нагрузочное отделение. Этот способ включает в себя обеспечение циркулирующего потока рабочей среды под давлением внутри печной камеры с использованием вентилятора для улучшения внутреннего конвекционного контура, в котором рабочая среда внутреннего конвекционного контура имеет направленный вверх поток через нагрузочное отделение и направленный вниз поток вдоль периферийной части печной камеры; а также генерирование потока рабочей среды под давлением в нагрузочное отделение для того, чтобы улучшить внутренний конвекционный контур, с использованием по меньшей мере одного генератора потока, причем поток генерируется путем транспортировки рабочей среды под давлением вверх из пространства, находящегося ниже нижней изолирующей части и выше части нижнего конца, и инжектирования рабочей среды под давлением в нагрузочное отделение для улучшения внутреннего конвекционного контура.

Способ в соответствии с настоящим изобретением предпочтительно осуществляется и выполняется в устройстве пресса в соответствии с первым аспектом настоящего изобретения. С этой целью управляющий модуль может быть выполнен с возможностью управления оборудованием устройства пресса так, чтобы реализовать и выполнить данный способ.

В соответствии с одним вариантом осуществления настоящего изобретения циркулирующий поток рабочей среды под давлением внутри печной камеры обеспечивается путем использования вентилятора для улучшения внутреннего конвекционного контура, в котором рабочая среда внутреннего конвекционного контура имеет направленный вверх поток через нагрузочное отделение и направленный вниз поток вдоль периферийной части печной камеры; а поток рабочей среды под давлением в нагрузочное отделение, расположенное вниз по течению от вентилятора, генерируется для улучшения внутреннего конвекционного контура с использованием по меньшей мере одного генератора потока. Поток рабочей среды под давлением генерируется путем транспортировки рабочей среды под давлением вверх из пространства, расположенного ниже нижней изолирующей части и выше части нижнего конца, и инжектирования рабочей среды под давлением в нагрузочное отделение, расположенное вниз по течению от вентилятора.

В целом для того, чтобы достичь охлаждения внутри сосуда высокого давления и изделий, подлежащих обработке внутри сосуда высокого давления, рабочая среда под давлением циркулирует через печную камеру и более прохладную область сосуда высокого давления, такую как промежуточное пространство снаружи печной камеры. Таким образом, в то время как количество рабочей среды под давлением, содержащееся в печной камере, является приблизительно постоянным, существует положительный чистый поток тепла из изделий в печной камере.

Настоящее изобретение на общем уровне относится к тому, как улучшить и ускорить это охлаждение и обеспечить улучшенную стабильность и точность температуры.

Настоящее изобретение основано на представлении о том, что совместное воздействие от вентилятора, используемого для циркуляции рабочей среды под давлением в нагрузочном отделении, и генератора потока, предпочтительно включающего в себя по меньшей мере один эжектор, предназначенный для ввода холодной рабочей среды под давлением в нагрузочное отделение, может использоваться для того, чтобы получить очень эффективное охлаждение во всем нагрузочном отделении и получить очень стабильную температуру внутри нагрузочного отделения. Вентилятор циркуляции и генераторы потока, например эжекторы, будут заставлять рабочая среда под давлением течь вверх через нагрузочное отделение и вниз через дополнительный направляющий проход. В результате создается внутренний, активный конвекционный контур, которым можно управлять очень точным образом. Например, может быть создано однородное или равномерное распределение температуры в загрузке, и температурная стабильность будет очень точной. За счет введения холодной рабочей среды под давлением вблизи от вентилятора, выше или ниже него по течению, на выходах эжектора в нагрузочном отделении возникает избыточное давление, которое улучшает внутренний конвекционный контур.

Кроме того, скорость охлаждения может быть существенно увеличена по сравнению с предшествующим уровнем техники компоновок пресса. Эжекторы предназначены для всасывания рабочей среды под давлением из пространства, расположенного ниже нижней изолирующей части, где рабочая среда под давлением является холодной, и инжектирования холодной рабочей среды под давлением в нагрузочное отделение. Таким образом, эффект охлаждения может быть увеличен в 5-7 раз по сравнению с обычным охлаждением эжектором.

Кроме того, циркуляционный вентилятор может работать от значительно более малого двигателя по сравнению с компоновкой пресса, снабженной охлаждающим вентилятором, то есть такой компоновкой, в которой вентилятор используется для охлаждения нагрузочного отделения. Двигатель может быть сделан приблизительно в 15-50 раз менее мощным, например, его мощность может составлять приблизительно 2 кВт вместо 30-100 кВт.

Кроме того, так как циркуляционный вентилятор может работать непрерывно для обеспечения циркуляции рабочей среды под давлением в нагрузочном отделении, а эжектор может использоваться для инжектирования холодной рабочей среды под давлением в желаемое время и в желаемом количестве в нагрузочное отделение, процессом охлаждения можно управлять очень точным образом, например, точно поддерживая скорость охлаждения и стабильность температуры.

Однородная температура внутри теплой зоны может быть достигнута очень быстро, как во время стационарного состояния, так и после уменьшения или увеличения температуры, поскольку циркуляционный вентилятор используется для циркуляции рабочей среды под давлением.

В соответствии с вариантами осуществления настоящего изобретения по меньшей мере один генератор потока включает в себя генератор первичного потока и генератор вторичного потока, предпочтительно являющиеся эжекторами. Генератор первичного потока соединяется с системой газа-пропеллента, расположенной снаружи сосуда высокого давления, а генератор вторичного потока располагается так, чтобы поток газа-пропеллента включал в себя газ из генератора первичного потока. Таким образом эффект охлаждения, обеспечиваемый эжекторами, может быть значительно увеличен.

В соответствии с вариантами осуществления настоящего изобретения выходы по меньшей мере одного генератора потока располагаются ниже по потоку относительно циркуляционного вентилятора и снаружи вентилятора в радиальном направлении для инжектирования рабочей среды под давлением ниже по потоку от циркуляционного вентилятора и снаружи вентилятора в радиальном направлении. В других вариантах осуществления выходы располагаются ниже по потоку, снаружи вентилятора в радиальном направлении и выше вентилятора, если смотреть в вертикальном направлении.

В соответствии с вариантами осуществления настоящего изобретения каждый генератор потока включает в себя по меньшей мере одну распределительную трубу, расположенную в нагрузочном отделении. В вариантах осуществления распределительная труба проходит по существу в горизонтальном и радиальном направлении вокруг центральной оси сосуда высокого давления и включает в себя по меньшей мере один выход для инжектирования рабочей среды под давлением.

В соответствии с вариантами осуществления настоящего изобретения по меньшей мере одна распределительная труба формирует по меньшей мере полукруглую часть вокруг центральной оси сосуда высокого давления. В других вариантах осуществления по меньшей мере одна распределительная труба формирует часть потока вокруг центральной оси. Следовательно, если смотреть от верхней части нагрузочного отделения, распределительная труба (или трубы) будет иметь тороидальную форму.

В соответствии с вариантами осуществления настоящего изобретения каждая распределительная труба включает в себя по меньшей мере один выход, расположенный под углом относительно центральной оси таким образом, что рабочая среда под давлением инжектируется или направляется по существу к боковой стенке нагрузочного отделения. Следовательно, выходы устраиваются или располагаются на подветренной стороне турбулентности, создаваемой циркуляционным вентилятором, или снаружи в радиальном направлении, если смотреть от вентилятора. Таким образом, избыточное давление, создаваемое инжектированием рабочей среды под давлением, уменьшается так, чтобы оно было близко к статическому давлению минус динамическое давление непосредственно ниже по течению от вентилятора (во время работы вентилятора).

В соответствии с одним вариантом осуществления настоящего изобретения по меньшей мере один генератор потока включает в себя по меньшей мере две транспортные трубы для транспортировки рабочей среды под давлением вверх из пространства, находящегося ниже нижней изолирующей части для того, чтобы инжектировать рабочую среду под давлением в нагрузочное отделение.

В одном предпочтительном варианте осуществления настоящего изобретения у транспортной трубы есть две ветви. Следовательно, эжекторы располагаются в пространстве ниже нижней изолирующей части, и транспортная труба делится на две ветви до того, как транспортные трубы входят в нагрузочное отделение. В нагрузочном отделении каждая транспортная труба соединяется с распределительной трубой в нагрузочном отделении. Каждая распределительная труба может иметь полукруглую форму, если смотреть сверху нагрузочного отделения, причем две распределительные трубы вместе имеют тороидальную форму, но не соединяются друг с другом. Выходы соответствующей распределительной трубы устраиваются или располагаются на внешней стороне (если смотреть в радиальном направлении) или на подветренной стороне турбулентности, создаваемой циркуляционным вентилятором (когда он работает).

В вариантах осуществления настоящего изобретения блок теплообменника для охлаждения рабочей среды под давлением располагается в области сосуда высокого давления ниже печи и нижней изолирующей части, чтобы достичь более быстрого и эффективного процесса охлаждения. Автор настоящего изобретения обнаружил, что процесс охлаждения может быть сделан еще более эффективным и точным путем комбинирования циркуляционного вентилятора, расположенного в нагрузочном отделении, эжектора (или эжекторов) для инжектирования рабочей среды под давлением, расположенного выше по потоку или ниже по потоку от вентилятора, и теплообменника, расположенного ниже нижней изолирующей части.

В соответствии с вариантами осуществления настоящего изобретения по меньшей мере один первый вход располагается в термоизолированном корпусе у нижней части термоизолированного корпуса для прохождения рабочей среды под давлением, и по меньшей мере один второй вход располагается в термоизолированном корпусе у нижней части термоизолированного корпуса для прохождения рабочей среды под давлением, причем по меньшей мере один второй вход располагается ниже по меньшей мере одного первого входа.

Тщательное проектирование и компоновка верхнего и нижнего входа соответственно или наборов входов и компоновки блока теплообменника совместно создают действенный эффект перекачки через блок теплообменника во время различных фаз, например, во время охлаждения блока теплообменника. Если блок теплообменника будет теплым, то есть более теплым, чем рабочая среда под давлением, входящая снизу, то эффект перекачки будет сильным, и наоборот.

Для того, чтобы стенки сосуда высокого давления выдерживали высокие температуры и давления процесса горячего изостатического прессования, горячий изостатический пресс предпочтительно снабжается средством для охлаждения сосуда высокого давления. Например, средство для охлаждения может быть хладагентом, таким как вода. Хладагент может быть расположен так, чтобы течь вдоль внешней стенки сосуда высокого давления в системе труб или охлаждающих каналов для того, чтобы поддерживать температуру стенки на подходящем уровне.

Кроме того, термоизолированный корпус печной камеры включает в себя нижнюю изолирующую часть, и блок теплообменника располагается ниже нижней изолирующей части корпуса. Следовательно, блок теплообменника отделен и термоизолирован от изделий, находящихся внутри печной камеры. Таким образом, горячая зона внутри печной камеры эффективно изолируется от холодной зоны в нижней части компоновки горячего изостатического прессования.

Когда рабочая среда под давлением входит в контакт со стенкой сосуда высокого давления, происходит обмен тепловой энергией между рабочей средой под давлением и стенкой, которая может охлаждаться хладагентом снаружи сосуда высокого давления. Таким образом устройство пресса предпочтительно устраивается для циркуляции рабочей среды под давлением внутри сосуда высокого давления, создавая тем самым внешний, пассивный конвекционный контур. Целью внешнего конвекционного контура является обеспечение охлаждения рабочей среды под давлением во время охлаждения изделий и обеспечение охлаждения блока теплообменника во время нагрева изделий. Это позволяет охлаждать блок теплообменника во время прессования и нагрева изделий. Таким образом, тепло передается от рабочей среды под давлением к блоку теплообменника во время охлаждения изделий и от блока теплообменника к рабочей среде под давлением во время прессования и нагрева изделий. Таким образом продолжительность цикла может быть уменьшена, так как после охлаждения изделий пресс может немедленно приступить к прессованию и нагреву нового набора изделий.

Во внешнем конвекционном контуре рабочая среда под давлением охлаждается на внешних стенках сосуда высокого давления, то есть на внутренней поверхности сосуда высокого давления, куда рабочая среда под давлением течет в направлении ко дну компоновки пресса. У дна компоновки пресса часть рабочей среды под давлением может быть отправлена обратно в печную камеру, в которой она нагревается изделиями (или загрузкой) во время быстрого охлаждения.

В вариантах осуществления настоящего изобретения термоизолированный корпус включает в себя направляющий проход, сформированный между частью корпуса и теплоизолирующей частью, предназначенный для направления рабочей среды под давлением из блока теплообменника через верхние и/или нижние входы. В вариантах осуществления настоящего изобретения направляющий проход направляет рабочую среду под давлением к верху сосуда высокого давления или к стенке сосуда высокого давления. Этот направляющий проход будет увеличивать направленный вверх поток рабочей среды под давлением во время, например, установившегося состояния.

В одном варианте осуществления настоящего изобретения по меньшей мере один второй вход располагается на той же самой высоте, что и блок теплообменника.

В соответствии с вариантами осуществления настоящего изобретения блок теплообменника располагается выше по меньшей мере одного второго входа или нижних входов.

За счет расположения блока теплообменника выше нижних входов во время быстрой фазы охлаждения создается поток рабочей среды под давлением через блок теплообменника во второй направляющий проход. Таким образом, благодаря эффективному теплопереносу от рабочей среды под давлением, текущей вниз через блок теплообменника, может быть получен более эффективный и более быстрый процесс охлаждения.

В вариантах осуществления настоящего изобретения блок теплообменника располагается по существу между по меньшей мере одним первым входом и по меньшей мере одним вторым входом. Таким образом, блок теплообменника может поддерживаться в холодном состоянии во время установившегося состояния, а также во время фазы умеренного охлаждения. Это влечет за собой то, что быстрое охлаждение может быть достигнуто при желании при низкой тепловой нагрузке на стенки сосудов, так как фаза быстрого охлаждения может быть инициирована при низкой начальной температуре блока теплообменника. Следовательно, существенная тепловая энергия может быть передана блоку теплообменника от рабочей среды под давлением, уменьшая таким образом количество тепловой энергии, которая должна быть передана стенкам сосуда для того, чтобы достичь предопределенной температуры в камере высокого давления.

В соответствии с вариантами осуществления настоящего изобретения нижняя изолирующая часть располагается по существу на той же самой высоте, что и по меньшей мере один первый вход.

Блок теплоотвода или блок теплообменника располагается полностью внутри сосуда высокого давления и не снабжается никаким внешним хладагентом. Следовательно, блок теплообменника не имеет никакого физического соединения с окружающей средой, находящейся снаружи сосуда высокого давления.

Другие цели, особенности и преимущества настоящего изобретения станут ясны из следующего подробного описания, приложенных зависимых пунктов формулы изобретения, а также из приложенных чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Различные аспекты настоящего изобретения, включая его конкретные особенности и преимущества, станут понятными из следующего подробного описания и сопроводительных чертежей. На следующих чертежах одинаковые ссылочные цифры обозначают одинаковые элементы или особенности вариантов осуществления настоящего изобретения. Кроме того, ссылочные цифры для симметрично расположенных блоков, элементов или индикаторов особенностей обозначаются на чертежах только один раз. На чертежах:

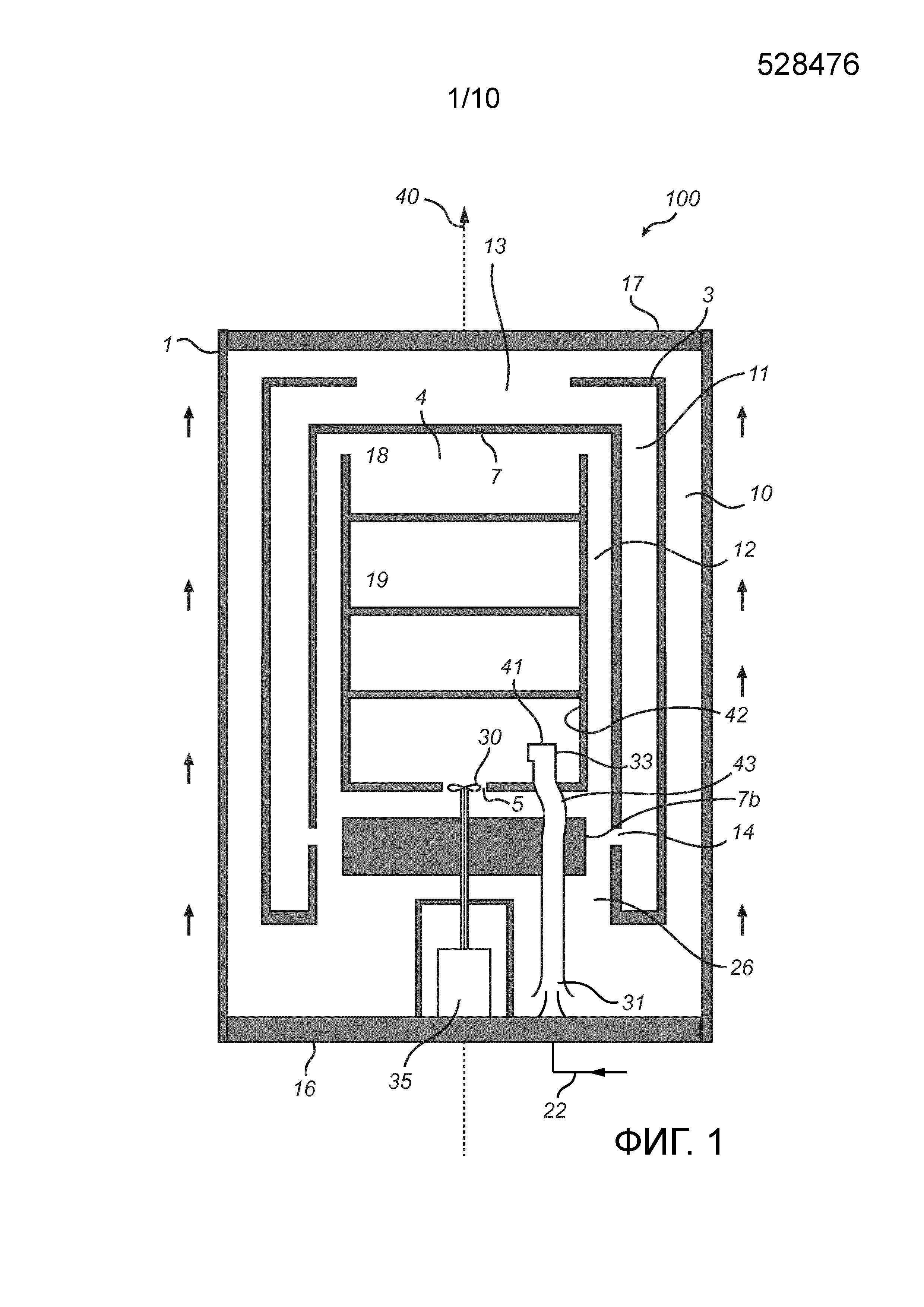

Фиг. 1 представляет собой вид сбоку устройства пресса в соответствии с одним вариантом осуществления настоящего изобретения;

Фиг. 2 представляет собой вид сбоку устройства пресса в соответствии с другим вариантом осуществления настоящего изобретения;

Фиг. 3 представляет собой вид сбоку устройства пресса в соответствии с дополнительным вариантом осуществления настоящего изобретения;

Фиг. 4 представляет собой вид сбоку устройства пресса в соответствии с еще одним вариантом осуществления настоящего изобретения;

Фиг. 5a представляет собой детализированный вид сбоку нижней части устройства пресса в соответствии с дополнительным вариантом осуществления настоящего изобретения;

Фиг. 5b представляет собой вид сверху варианта осуществления устройства пресса, показанного на Фиг. 5a;

Фиг. 6 представляет собой схематическую иллюстрацию варианта осуществления настоящего изобретения, показанного на Фиг. 1, во время работы;

Фиг. 7 представляет собой схематическую иллюстрацию варианта осуществления настоящего изобретения, показанного на Фиг. 3, во время работы;

Фиг. 8 представляет собой схематическую иллюстрацию варианта осуществления настоящего изобретения, показанного на Фиг. 3, во время быстрого охлаждения;

Фиг. 9 представляет собой блок-схему, иллюстрирующую стадии способа в соответствии с настоящим изобретением;

Фиг. 10 представляет собой детализированный вид сбоку нижней части устройства пресса в соответствии с дополнительным вариантом осуществления настоящего изобретения; и

Фиг. 11 представляет собой вид сверху варианта осуществления устройства пресса, показанного на Фиг. 10.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее следует описание примерных вариантов осуществления настоящего изобретения. Это описание предназначено только для объяснения и не должно использоваться в смысле ограничения. Следует отметить, что чертежи являются схематичными, и что устройства пресса описанных вариантов осуществления могут включать в себя особенности и элементы, которые в целях простоты не обозначены на чертежах.

Варианты осуществления устройства пресса в соответствии с настоящим изобретением могут использоваться для обработки изделий, сделанных из нескольких различных возможных материалов, способом прессования, в частности способом горячего изостатического прессования.

Фиг. 1 показывает устройство пресса в соответствии с одним вариантом осуществления настоящего изобретения. Устройство 100 пресса, который используется для прессования изделий, включает в себя сосуд 1 высокого давления со средствами (не показаны) для подачи и отвода рабочей среды под давлением, такими как один или более портов, входов и выходов. Рабочая среда под давлением может быть жидкой или газообразной средой с низким химическим сродством к обрабатываемым изделиям. Сосуд 1 высокого давления включает в себя печную камеру 18, которая включает в себя печь (или нагреватель) (не показан) или нагревательные элементы для нагрева рабочей среды под давлением во время фазы прессования цикла обработки. Печь, как показано например на Фиг. 1, может быть расположена в нижней части печной камеры 18, или может быть расположена по бокам от печной камеры 18. Специалисту в данной области техники будет понятно, что также возможно комбинировать нагревательные элементы, расположенные по бокам, с нагревательными элементами, расположенными снизу, чтобы получить печь, которая располагается по бокам и у основания печной камеры. Понятно, что любая реализация печи относительно размещения нагревательных элементов, известная в данной области техники, может быть применена к вариантам осуществления, показанным в настоящем документе. Следует отметить, что термин "печь" относится к средствам для нагревания, в то время как термин "печная камера" относится к объему, в котором располагаются загрузка и печь. Печная камера 18 не занимает весь сосуд 1 высокого давления, но оставляет промежуточное пространство 10 вокруг него. Во время нормального функционирования компоновки 100 пресса промежуточное пространство 10 как правило является более холодным, чем печная камера 18, но находится при том же самом давлении.

Печная камера 18 дополнительно включает в себя нагрузочное отделение 19 для приема и удержания обрабатываемых изделий. Печная камера 18 окружена термоизолированным корпусом 3, который сохраняет энергию во время фазы нагревания. Она может также гарантировать, что конвекция имеет место более упорядоченным образом. В частности, из-за вертикально удлиненной формы печной камеры 18 термоизолированный корпус 3 может предотвратить формирование горизонтальных температурных градиентов, которые трудно отслеживать и которыми трудно управлять.

Для того, чтобы получить оптимальный поток рабочей среды под давлением, прежде всего во время фазы охлаждения, первый генератор 30 потока и второй генератор 31 потока располагаются внутри у нижнего конца нагрузочного отделения 19 печной камеры 18 пресса. Первый генератор 30 потока и второй генератор 31 потока располагаются таким образом, чтобы создавался желаемый и управляемый поток рабочей среды под давлением через нагрузочное отделение 19, содержащее охлаждаемые изделия, и пространство 10 между термоизолированным корпусом 3 и стенкой сосуда, то есть первым направляющим проходом 10, сформированным между внутренностью внешних стенок сосуда высокого давления и корпусом 3.

В предпочтительном варианте осуществления настоящего изобретения первый генератор потока включает в себя вентилятор 30, приводимый в действие двигателем 35 для циркуляции рабочей среды под давлением внутри печной камеры 18 и для улучшения внутреннего конвекционного контура, в котором рабочая среда под давлением имеет направленный вверх поток через нагрузочное отделение 19 и направленный вниз поток вдоль периферийной части 12 печной камеры.

Вентилятор 30 располагается в отверстии 21 нижней части нагрузочного отделения 19.

Второй генератор потока включает в себя эжектор 31, расположенный ниже нижней изолирующей части 7b. Эжектор 31 соединяется с системой 22 газа-пропеллента, расположенной снаружи пресса. Транспортная труба 43 располагается в сквозном отверстии нижней изолирующей части 7b для того, чтобы транспортировать рабочую среду под давлением к нагрузочному отделению 19 из пространства 26, находящегося ниже нижней изолирующей части 7b. По меньшей мере один выход 33 эжектора 31 располагается ниже по потоку от вентилятора 30 в нагрузочном отделении 19 таким образом, что рабочая среда под давлением инжектируется ниже по потоку от вентилятора 30.

В вариантах осуществления настоящего изобретения по меньшей мере выход 33 располагается на распределительной трубе 41, соединенной с транспортной трубой 43 и расположенной в нагрузочном отделении 19, причем выход 33 предусматривается на подветренной стороне или защищенной стороне относительно турбулентности в рабочей среде под давлением, создаваемой работой вентилятора 30. Таким образом, выход 33 направлен к боковой стенке 42 нагрузочного отделения 19. Следовательно, выход 33 располагается на подветренной стороне турбулентности, создаваемой работой вентилятора 30.

Эжектор 31 располагается в пространстве 26 под нижней изолирующей частью 7b и приводится в действие потоком газа-пропеллента. Газ из контура охлаждения в первом направляющем проходе 10, сформированном между внутренней частью внешних стенок сосуда высокого давления и корпусом 3, всасывается в первый эжектор 31. Первый направляющий проход 10 используется для того, чтобы направлять рабочую среду под давлением от верха сосуда 1 высокого давления к его дну.

За счет объединенного действия вентилятора 30 и эжектора 31 может быть создан поток охлаждающего газа в печь 18. Вентилятор 30 и эжектор 31 работают независимо друг от друга. Объединенное действие вентилятора 30 и эжектора 31 может использоваться для создания, например, спокойного состояния рабочей среды под давлением, то есть установившегося состояния, для того, чтобы поддерживать температуру внутри нагрузочного отделения 19 на заданном уровне температуры с высокой точностью.

Кроме того, внешняя стенка сосуда 1 высокого давления может быть снабжена каналами или трубами (не показаны), в которых может быть предусмотрен хладагент для охлаждения. Таким образом стенка сосуда может быть охлаждена для того, чтобы защитить ее от разрушительного действия тепла. Хладагент предпочтительно является водой, но возможны также и другие хладагенты. Поток хладагента обозначается на чертежах стрелками снаружи сосуда высокого давления.

Несмотря на то, что это не показано на чертежах, сосуд 1 высокого давления может быть открыт, так чтобы изделия, находящиеся внутри сосуда 1 высокого давления, могли быть удалены. Следовательно, с этой целью сосуд высокого давления может включать в себя крышку 16 нижнего конца и/или крышку 17 верхнего конца. Однако это может быть реализовано несколькими различными путями, которые являются очевидными для специалиста в данной области техники.

Кроме того, термоизолированный корпус 3 включает в себя теплоизолирующую часть 7 и корпус 2, окружающий теплоизолирующую часть 7, который термически изолирует внутренность сосуда 1 высокого давления для того, чтобы уменьшить потери тепла.

Кроме того, второй направляющий проход 11 формируется между корпусом 2 печной камеры 18 и теплоизолирующей частью 7 печной камеры 18. Второй направляющий проход 11 используется для того, чтобы направлять рабочую среду под давлением к верху сосуда высокого давления. Отверстия 14 в теплоизолирующей части 7 располагаются в ее нижней части.

В соответствии с другим вариантом осуществления настоящего изобретения, показанным на Фиг. 2, сосуд 1 высокого давления также включает в себя блок 15 теплообменника, расположенный у основания сосуда 1 высокого давления, под печной камерой 18, а также нижнюю изолирующую часть 7b. Одинаковые или подобные части, которые были описаны выше при описании Фиг. 1, будут обозначены теми же самыми ссылочными цифрами, а их описание будет опущено.

Блок 15 теплообменника выполнен с возможностью осуществления обмена, рассеяния и/или поглощения тепловой энергии рабочей среды под давлением.

Устройство 200 пресса дополнительно включает в себя первый генератор 30 потока и второй генератор 31 потока, расположенные внутри у нижнего конца нагрузочного отделения 19 печной камеры 18 пресса. Первый генератор потока и второй генератор 31 потока располагаются таким образом, чтобы создавался желаемый и управляемый поток рабочей среды под давлением через нагрузочное отделение 19, содержащее охлаждаемые изделия, и пространство 10 между термоизолированным корпусом 3 и стенкой сосуда, то есть первым направляющим проходом 10, сформированным между внутренностью внешних стенок сосуда высокого давления и корпусом 3.

В предпочтительном варианте осуществления настоящего изобретения первый генератор потока включает в себя вентилятор 30, приводимый в действие двигателем 35 для циркуляции рабочей среды под давлением внутри печной камеры 18 и для улучшения внутреннего конвекционного контура, в котором рабочая среда под давлением имеет направленный вверх поток через нагрузочное отделение 19 и направленный вниз поток вдоль периферийной части 12 печной камеры. Вентилятор 30 располагается в отверстии 21 нижней части нагрузочного отделения 19.

Второй генератор потока включает в себя эжектор 31, расположенный ниже нижней изолирующей части 7b. Эжектор 31 соединяется с системой 22 газа-пропеллента, расположенной снаружи пресса. Транспортная труба 43 располагается в сквозном отверстии нижней изолирующей части 7b для того, чтобы транспортировать рабочую среду под давлением к нагрузочному отделению 19 из пространства 26. По меньшей мере один выход 33 эжектора 31 располагается ниже по течению от вентилятора 30 в нагрузочном отделении 19 таким образом, что рабочая среда под давлением инжектируется ниже по потоку от вентилятора 30. В вариантах осуществления настоящего изобретения по меньшей мере выход 33 располагается на распределительной трубе 41, соединенной с транспортной трубой 43 и расположенной в нагрузочном отделении 19, причем выход 33 предусматривается на подветренной стороне или защищенной стороне относительно турбулентности в рабочей среде под давлением, создаваемой работой вентилятора 30. Таким образом, выход 33 направлен к боковой стенке 42 нагрузочного отделения 19.

Эжектор 31 располагается в пространстве 26 под нижней изолирующей частью 7b и приводится в действие потоком газа-пропеллента. Газ из контура охлаждения в первом направляющем проходе 10, сформированном между внутренней частью внешних стенок сосуда высокого давления и корпусом 3, всасывается в первый эжектор 31. Первый направляющий проход 10 используется для того, чтобы направлять рабочую среду под давлением от верха сосуда 1 высокого давления к его дну.

Вентилятор 30 и эжектор 31 работают независимо друг от друга.

За счет объединенного действия вентилятора 30 и эжектора 31 создается эффективный поток охлаждающего газа в печь 18, которым можно точно управлять. Таким образом могут быть достигнуты процесс быстрого охлаждения и точная температурная стабильность. Этот процесс быстрого охлаждения и температурная стабильность дополнительно улучшаются за счет охлаждающего эффекта, обеспечиваемого теплообменником 15.

В этом варианте осуществления настоящего изобретения второй направляющий проход 11 снабжается по меньшей мере первым входом или верхним входом 24 и по меньшей мере вторым входом или нижним входом 25 для подачи к нему рабочей среды под давлением, а также отверстием 13 наверху сосуда высокого давления для того, чтобы позволить потоку рабочей среды под давлением течь в первый направляющий проход 10. Предпочтительно второй направляющий проход 11 снабжается несколькими первыми входами 24 и несколькими вторыми входами 25, расположенными приблизительно на одинаковой вертикальной высоте относительно блока 15 теплообменника, например, рядами. Первый и второй набор входов 24, 25 располагаются в нижней части 26 термоизолированного корпуса 3 рядом с блоком 15 теплообменника.

В соответствии с вариантами осуществления настоящего изобретения площадь поперечного сечения отверстия по меньшей мере одного первого входа является меньшей, чем площадь поперечного сечения отверстия по меньшей мере второго входа.

Первые входы 24 предпочтительно располагаются выше вторых входов 25, и имеют более малую полную площадь поперечного сечения отверстия, чем вторые входы 25. Блок 15 теплообменника предпочтительно располагается в таком положении, что он находится между первыми входами 24 и вторыми входами 25, как проиллюстрировано на Фиг. 2, и ниже нижней изолирующей части 7b.

Первый набор входов 24 предпочтительно располагается приблизительно на той же самой высоте, что и нижняя изолирующая часть 7b, то есть выше блока 15 теплообменника. Внешний конвекционный контур таким образом формируется первым и вторым направляющими проходами 10,11 так же, как и в нижней части, ниже нижней изолирующей части 7b сосуда 1 высокого давления.

Далее со ссылкой на Фиг. 3 будет описан дополнительный вариант осуществления в соответствии с настоящим изобретением. Одинаковые или подобные части, которые были описаны выше при описании Фиг. 1 или Фиг. 2, будут обозначены теми же самыми ссылочными цифрами, а их описание будет опущено. В этом варианте осуществления компоновка 300 пресса включает в себя второй генератор потока, включающий в себя первичный эжектор 51 и вторичный эжектор 52, расположенные ниже и проходящие через нижнюю изолирующую часть 7b. Первичный эжектор 51 соединяется с системой 22 газа-пропеллента, расположенной снаружи пресса. Транспортная труба 55 располагается в сквозном отверстии нижней изолирующей части 7b для того, чтобы транспортировать рабочую среду под давлением к нагрузочному отделению 19, где по меньшей мере один выход 54 первичного и вторичного эжектора 51 и 52, соответственно, располагается ниже по потоку от вентилятора 30 в нагрузочном отделении 19 таким образом, что рабочая среда под давлением инжектируется ниже по потоку от вентилятора 30.

В вариантах осуществления настоящего изобретения по меньшей мере один выход 54 располагается на распределительной трубе 53, соединенной с транспортной трубой 55 и расположенной в нагрузочном отделении 19, причем выход 54 предусматривается на подветренной стороне или защищенной стороне относительно турбулентности в рабочей среде под давлением, создаваемой работой вентилятора 30. Таким образом, выход 54 направлен к боковой стенке 42 нагрузочного отделения 19.

Первичный эжектор 51 располагается в пространстве 26 под нижней изолирующей частью 7b и приводится в действие потоком газа-пропеллента. Газ из контура охлаждения в первом направляющем проходе 10, сформированном между внутренней частью внешних стенок сосуда высокого давления и корпусом 3, всасывается в первый эжектор 51. Первый направляющий проход 10 используется для того, чтобы направлять рабочую среду под давлением от верха сосуда 1 высокого давления к его дну. Первичный эжектор 51 снабжает вторичный эжектор 52 потоком газа-пропеллента.

За счет объединенного действия вентилятора 30 и первичного и вторичного эжекторов 51 и 52 может быть создан поток охлаждающего газа в печь 18. Вентилятор 30 и первый и второй эжекторы 51, 52 работают независимо друг от друга.

На Фиг. 4 проиллюстрирован один вариант осуществления компоновки 400 пресса, включающий в себя теплообменник 15 и два (первичный и вторичный) инжектора 51 и 52. Одинаковые или подобные части, которые были описаны выше при описании Фиг. 1-3, будут обозначены теми же самыми ссылочными цифрами, а их описание будет опущено.

Далее со ссылкой на Фиг. показан один дополнительный вариант осуществления настоящего изобретения. Одинаковые или подобные части, которые были описаны выше при описании Фиг. 1-4, будут обозначены теми же самыми ссылочными цифрами, а их описание будет опущено.

На Фиг. 5a показано, что первичный и вторичный эжекторы 61 и 62, соответственно, располагаются ниже нижней изолирующей части 7b. Первичный эжектор 61 соединяется с системой 22 газа-пропеллента, расположенной снаружи пресса.

Первичный эжектор 61 располагается в пространстве под нижней изолирующей частью 7b и приводится в действие потоком газа-пропеллента. Газ из контура охлаждения в первом направляющем проходе 10, сформированном между внутренней частью внешних стенок сосуда высокого давления и корпусом 3, всасывается в первый эжектор 61. Первый направляющий проход 10 используется для того, чтобы направлять рабочую среду под давлением от верха сосуда 1 высокого давления к его дну. Первичный эжектор 61 снабжает вторичный эжектор 62 потоком газа-пропеллента.

Первая транспортная труба 65a и вторая транспортная труба 65b располагаются в сквозных отверстиях нижней изолирующей части 7b для того, чтобы транспортировать рабочую среду под давлением к нагрузочному отделению 19 из пространства 26, находящегося ниже нижней изолирующей части 7b. Каждая транспортная труба 65a, 65b соединяется с распределительной трубой 63a, 63b, расположенной в нагрузочном отделении 19, и снабжена по меньшей мере одним выходом 64a, 64b, расположенным ниже по течению от вентилятора 30 в нагрузочном отделении 19 таким образом, что рабочая среда под давлением инжектируется ниже по течению от вентилятора 30.

В вариантах осуществления настоящего изобретения по меньшей мере один выход 65a, 65b располагается на распределительной трубе 63a, 63b на подветренной стороне или защищенной стороне относительно турбулентности в рабочей среде под давлением, вызываемой работой вентилятора 30. Таким образом, выходы 63a, 63b направлены к боковой стенке 42 нагрузочного отделения 19.

Обратимся теперь к Фиг. 5b, которая является схематическим видом в направлении стрелки 68, изображенной на Фиг. 5a (или если смотреть сверху от крышки верхнего конца в направлении крышки 16 нижнего конца). Как можно заметить, распределительные трубы 63a и 63b образуют полукруглые части вокруг центральной оси 40 сосуда 1 высокого давления.

В соответствии с вариантами осуществления настоящего изобретения генераторы потока могут быть реализованы как эжекторные насосы, или насосы с электрическим или с гидравлическим приводом.

Далее будет в целом описана работа примерной компоновки пресса в соответствии с вариантами осуществления настоящего изобретения.

В следующем описании цикл обработки может включать в себя несколько фаз, таких как фаза загрузки, фаза прессования и/или нагревания, фаза охлаждения, фаза быстрого охлаждения и фаза выгрузки.

Сначала сосуд 1 высокого давления открывается таким образом, чтобы к печной камере 18 и ее нагрузочному отделению 19 можно было получить доступ. Это может быть реализовано множеством различных способов, известных в данной области техники, и никаких их дополнительных описаний не требуется для понимания принципов настоящего изобретения.

Затем изделия, подлежащие прессованию, помещаются в нагрузочное отделение 19 и сосуд 1 высокого давления закрывается.

Когда изделия помещены в нагрузочное отделение 19 сосуда 1 высокого давления, рабочая среда под давлением подается в сосуд 1 высокого давления, например посредством компрессора, резервуара под давлением (источника давления), криогенного насоса и т.п. Подача рабочей среды под давлением в сосуд 1 высокого давления продолжается до тех пор, пока не будет получено желаемое давление в сосуде 1 высокого давления.

Во время или после подачи рабочей среды под давлением в сосуд 1 высокого давления печь (нагревательные элементы) печной камеры 18 активируется, и температура внутри нагрузочного отделения увеличивается. Если это необходимо, подача рабочей среды под давлением продолжается и давление увеличивается до тех пор, пока не будет получен некоторый уровень давления, который ниже желаемого давления для процесса прессования при температуре ниже желаемой температуры прессования. Затем давление увеличивается на окончательную величину путем увеличения температуры в печной камере 18, так, чтобы было достигнуто желаемое давление прессования. Альтернативно желаемые температура и давление достигаются одновременно, или желаемое давление достигается после того, как была достигнута желаемая температура. Специалисту в данной области техники будет понятно, что любой подходящий способ, известный в данной области техники, может быть использован для того, чтобы достичь желаемого давления и температуры прессования. Например, можно выровнять давление в сосуде высокого давления и в источнике высокого давления, а затем дополнительно повысить давление в сосуде высокого давления посредством компрессоров и дополнительно нагреть рабочую среду под давлением в то же самое время. Внутренний конвекционный контур может быть активирован циркуляционным вентилятором 30 и эжектором (или эжекторами) 31,51, 52, 61 и 62 с тем, чтобы достичь равномерного распределения температуры.

После выбранного периода времени, в котором температура и давление поддерживаются, то есть фактической фазы прессования, температура рабочей среды под давлением должна быть уменьшена, то есть начинается фаза охлаждения. Для вариантов осуществления компоновки 100 пресса фаза охлаждения может включать в себя, например, одну или более фаз быстрого охлаждения, как описано ниже.

Рабочая среда под давлением, используемая во время фазы прессования, когда температура была достаточно уменьшена, может быть выпущена из сосуда 1 высокого давления. Для некоторых рабочих сред под давлением может быть удобно выпускать рабочую среду под давлением в резервуар и т.п. для последующей рециркуляции.

После декомпрессии сосуд 1 высокого давления открывается таким образом, что прессованные изделия 5 могут быть выгружены из нагрузочного отделения 19.

Далее со ссылкой на Фиг. 6-8 более подробно будут объяснены различные фазы процесса, включая установившееся состояние и особенно фазу умеренного и быстрого охлаждения. Опять же, термины "горячий" или "теплый" и "холодный" должны интерпретироваться относительно средней температуры рабочей среды под давлением внутри сосуда высокого давления. Кроме того, стрелки указывают направление потока рабочей среды под давлением.

Во-первых, на Фиг. 6 проиллюстрированы направления потока рабочей среды под давлением в варианте осуществления настоящего изобретения, проиллюстрированном на Фиг. 1. Работа варианта осуществления настоящего изобретения, проиллюстрированного на Фиг. 3, является аналогичной и поэтому не обсуждается ниже.

Как можно заметить, холодная рабочая среда под давлением, которая прошла вниз через первый направляющий проход 10, частично всасывается в эжекторе 31 и переносится вверх и инжектируется в нагрузочное отделение 19 и частично течет вверх во втором направляющем проходе 11. Соотношение между этими двумя потоками будет зависеть главным образом от работы эжектора 31. Для того, чтобы поддерживать равномерную температуру в нагрузочном отделении 19 во время установившегося состояния, осуществляется балансировка циркуляции рабочей среды под давлением, вызываемой вентилятором 30, и инжектируемой холодной рабочей среды под давлением из эжектора 31 во внутреннем конвекционном контуре. В этом случае эжектор 31 будет работать только с низкой мощностью, чтобы непрерывно инжектировать ограниченный поток холодной рабочей среды под давлением, или во время коротких интервалов для импульсного инжектирования холодной рабочей среды под давлением. Продолжительность этих интервалов и рабочая мощность будут зависеть, например, от желаемой температуры в нагрузочном отделении 19 и/или от длины фазы установившегося состояния. Если желательно быстрое охлаждение или быстрое уменьшение температуры, эжектор работает с более высокой мощностью, чтобы инжектировать более сильный поток холодной рабочей среды под давлением в нагрузочное отделение 19, и следовательно поток вверх через первый направляющий проход будет более малым относительно потока, засасываемого в эжектор 31.

Далее со ссылкой на Фиг. 7 будут описаны направления потока рабочей среды под давлением в варианте осуществления настоящего изобретения, проиллюстрированном на Фиг. 2. Работа варианта осуществления настоящего изобретения, проиллюстрированная на Фиг. 4, является аналогичной и поэтому не обсуждается ниже. Во время установившегося состояния холодная рабочая среда под давлением, которая прошла вниз через первый направляющий проход 10, частично всасывается в эжектор 31 и переносится вверх и инжектируется в нагрузочное отделение 19 и частично поднимается через блок 15 теплообменника и охлаждает блок 15 теплообменника или поддерживает его низкую температуру. Часть холодной рабочей среды под давлением, которая прошла вниз через первый направляющий проход 10, течет через вторые входы 25 во второй направляющий проход 11. Рабочая среда под давлением, поднимающаяся через блок 15 теплообменника, после этого течет через верхние входы 25 второго направляющего прохода 11 во второй направляющий проход 11. Рабочая среда под давлением во втором направляющем проходе 11 поднимается и проходит далее через отверстия 13. Таким образом, верхние входы 24 устраиваются так, чтобы их площадь отверстий была достаточно большой для того, чтобы обеспечить сквозной поток во время установившегося состояния или умеренного охлаждения, чтобы тем самым охлаждать блок 15 теплообменника или поддерживать его низкую температуру.

Соотношение между потоком, всасываемым в эжектор 31, и потоком через теплообменник 15 будет зависеть главным образом от работы эжектора 31. Для того, чтобы поддерживать равномерную температуру в нагрузочном отделении 19 во время установившегося состояния, осуществляется балансировка циркуляции рабочей среды под давлением, вызываемой вентилятором 30, и инжектируемой холодной рабочей среды под давлением из эжектора 31 во внутреннем конвекционном контуре. В этом случае эжектор 31 будет работать только с низкой мощностью, чтобы непрерывно инжектировать ограниченный поток холодной рабочей среды под давлением, или во время коротких интервалов для импульсного инжектирования холодной рабочей среды под давлением. Продолжительность этих интервалов и рабочая мощность будут зависеть, например, от желаемой температуры в нагрузочном отделении 19 и/или от длины фазы установившегося состояния. Если желательно быстрое охлаждение или быстрое уменьшение температуры, эжектор 31 работает с более высокой мощностью, чтобы инжектировать более сильный поток холодной рабочей среды под давлением в нагрузочное отделение 19, и следовательно поток вверх через теплообменник 15 и далее через первый направляющий проход будет более малым относительно потока, засасываемого в эжектор 31.

Далее со ссылкой на Фиг. 8 будет обсуждена фаза быстрого охлаждения. Во время быстрого охлаждения эжектор 31 работает с очень большой мощностью, то есть инжектирует сильный поток холодной рабочей среды под давлением в нагрузочное отделение 19, значительно выше, чем во время установившегося состояния и во время фазы умеренного охлаждения. Теплая рабочая среда под давлением, текущая вниз через проход 12, течет через верхние входы 24 и через блок 15 теплообменника, потому что верхние входы 24 насыщены потоком теплой рабочей среды под давлением во второй направляющий проход 11. Рабочая среда под давлением, текущая вниз через блок 15 теплообменника, охлаждается блоком 15 теплообменника благодаря переносу тепловой энергии от рабочей среды под давлением к блоку 15 теплообменника. Охлажденная рабочая среда под давлением, вытекающая из блока 15 теплообменника, после этого входит во второй направляющий проход 11 через нижние входы 25. Холодная рабочая среда под давлением, опускающаяся через первый направляющий проход 10, течет во второй направляющий проход 11 через нижние входы 25. Это означает, что большое количество тепла или тепловой энергии может быть передано от рабочей среды под давлением к блоку 15 теплообменника, и в то же самое время может быть предотвращена термическая перегрузка внешней стенки сосуда 1 высокого давления.

Далее со ссылкой на Фиг. 9 будет описан примерный вариант осуществления способа в соответствии с настоящим изобретением. Этот способ предпочтительно выполняется в компоновке пресса для обработки изделий горячим изостатическим прессованием в соответствии с любым из вариантов осуществления, описанных выше со ссылками на Фиг. 1-8. В целом на общем уровне способ включает в себя во время цикла прессования на стадии S900 помещение изделий, подлежащих обработке в устройстве пресса, в нагрузочное отделение 19 сосуда 1 высокого давления, и, на стадии S910, подачу рабочей среды под давлением в сосуд 1 высокого давления, например посредством компрессора, резервуара под давлением (источника давления), криогенного насоса и т.п. Подача рабочей среды под давлением в сосуд 1 высокого давления продолжается до тех пор, пока не будет получено желаемое давление в сосуде 1 высокого давления. Во время или после подачи рабочей среды под давлением в сосуд 1 высокого давления печь (нагревательные элементы) печной камеры 18 активируется, и температура в нагрузочном отделении увеличивается на стадии S920 (которая соответственно может быть выполнена одновременно как стадия S910). Если это необходимо, во время стадии S920 подача рабочей среды под давлением продолжается и давление увеличивается до тех пор, пока не будет получен некоторый уровень давления, который ниже желаемого давления для процесса прессования при температуре ниже желаемой температуры прессования. Затем давление увеличивается на окончательную величину путем увеличения температуры в печной камере 18, так, чтобы было достигнуто желаемое давление прессования. Альтернативно желаемые температура и давление достигаются одновременно, или желаемое давление достигается после того, как была достигнута желаемая температура. Специалисту в данной области техники будет понятно, что любой подходящий способ, известный в данной области техники, может быть использован для того, чтобы достичь желаемого давления и температуры прессования. Например, можно выровнять давление в сосуде высокого давления и в источнике высокого давления, а затем дополнительно повысить давление в сосуде высокого давления посредством компрессоров и дополнительно нагреть рабочую среду под давлением в то же самое время. Внутренний конвекционный контур может быть активирован циркуляционным вентилятором 30, 90 и эжектором (или эжекторами) 31,51, 52, 61, 62, 91 и 92 с тем, чтобы достичь равномерного распределения температуры.

На стадии S930, при желании и в зависимости от потребностей производственного цикла, например, во время коротких интервалов или с изменяющейся мощностью, поток рабочей среды под давлением в нагрузочное отделение генерируется близко к вентилятору 30, 90, например ниже по потоку от вентилятора для того, чтобы улучшить упомянутый внутренний конвекционный контур, используя по меньшей мере один генератор потока 31; 51, 52; 61, 62, или 91, 92 на стадии S120. Циркулирующий поток, создаваемый вентилятором, предпочтительно непрерывно удерживается во время инжектирования холодной рабочей среды под давлением вентилятором 30, 90 для того, чтобы улучшить внутренний конвекционный контур, в котором рабочая среда под давлением внутреннего конвекционного контура имеет направленный вверх поток через упомянутое нагрузочное отделение 19 и направленный вниз поток вдоль периферийной части 12 печной камеры. Поток холодной рабочей среды под давлением генерируется путем транспортировки рабочей среды под давлением вверх из пространства 26, находящегося ниже нижней изолирующей части 7b и выше части 16 нижнего конца, и инжектирования упомянутой рабочей среды под давлением в нагрузочное отделение 19 ниже по потоку от вентилятора 30 для того, чтобы улучшить внутренний конвекционный контур. Этот поток холодной рабочей среды под давлением может также использоваться для охлаждения.

На стадии S940 начинается фаза охлаждения. Для вариантов осуществления устройства 100 пресса фаза охлаждения может включать в себя, например, одну или более фаз быстрого охлаждения, как описано ниже. Рабочая среда под давлением, используемая во время фазы прессования, когда температура была достаточно уменьшена, может быть выпущена из сосуда 1 высокого давления. Для некоторых рабочих сред под давлением может быть удобно выпускать рабочую среду под давлением в резервуар и т.п. для последующей рециркуляции. После декомпрессии сосуд 1 высокого давления открывается таким образом, что прессованные изделия 5 могут быть выгружены из нагрузочного отделения 19 на стадии S950.

Далее со ссылкой на Фиг. 10 и Фиг. 11 будет обсужден другой вариант осуществления настоящего изобретения. Сосуд 1 высокого давления включает в себя блок 15 теплообменника, расположенный у основания сосуда 1 высокого давления, ниже печной камеры 18, а также нижнюю изолирующую часть 7b. Одинаковые или подобные части, которые были описаны выше при описании Фиг. 1 и Фиг. 2, будут обозначены теми же самыми ссылочными цифрами, а их подробное описание будет опущено.

Компоновка 500 пресса включает в себя первый генератор 90 потока, расположенный в нагрузочном отделении 19. В этом варианте осуществления компоновка 500 пресса включает в себя второй генератор потока, включающий в себя два первичных эжектора 91 и вторичный эжектор 92, расположенные ниже и проходящие через нижнюю изолирующую часть 7b. Первичные эжекторы 91 соединяются с системой 22 газа-пропеллента, расположенной снаружи пресса. Транспортная труба 95 вторичного эжектора 92 располагается у центральной оси 40 коаксиально с приводным валом 98 первого генератора 90 потока. Таким образом, приводной вал 98 располагается внутри транспортной трубы 95. Транспортная труба 95 транспортирует рабочую среду под давлением к нагрузочному отделению 19, где по меньшей мере один выход 94 первичного и вторичного эжектора 91 и 92, соответственно, располагается в непосредственной близости от приводного вала 98 вентилятора 90 в нагрузочном отделении 19 таким образом, что рабочая среда под давлением инжектируется в нагрузочное отделение 19.

В вариантах осуществления настоящего изобретения по меньшей мере один выход 94 располагается на распределительной трубе (не показан), соединенной с транспортной трубой 95 и расположенной в нагрузочном отделении 19.

Первичные эжекторы 91 располагается в пространстве 26 под нижней изолирующей частью 7b и приводятся в действие потоком газа-пропеллента. Газ из контура охлаждения в первом направляющем проходе (см., например, Фиг. 4), сформированном между внутренней частью внешних стенок сосуда высокого давления и корпусом (см., например, Фиг. 4), всасывается в первый эжектор 91. Первый направляющий проход используется для того, чтобы направлять рабочую среду под давлением от верха сосуда 1 высокого давления к его дну. Первичные эжекторы 91 снабжают вторичный эжектор 92 потоком газа-пропеллента.

За счет объединенного действия вентилятора 90 и первичного и вторичного эжекторов 91 и 92 может быть создан поток охлаждающего газа в печь 18. Вентилятор 30 и первый и второй эжекторы 91, 92 работают независимо друг от друга.

На Фиг. 11, которая изображает схематический вид в направлении стрелки 100, показанной на Фиг. 10 (или если смотреть сверху от крышки верхнего конца в направлении крышки 16 нижнего конца) вдоль сечения A-A на Фиг. 10. Приводной вал, как показано в примере, может быть связан с вентилятором 90 несколькими спицами 105. В проиллюстрированном варианте осуществления три спицы 105 используются для соединения приводного вала 98 с вентилятором, и транспортная труба 95 имеет три выхода 94 для инжектирования рабочей среды под давлением в нагрузочное отделение 19. Как будет понятно специалисту в данной области техники, количество спиц в принципе является произвольным, например, может быть две, четыре или пять спиц и соответственно два, четыре или пять выходов.

Несмотря на то, что настоящее описание и чертежи раскрывают варианты осуществления и примеры, включая выбор компонентов, материалов, температурных интервалов, интервалов давления и т.д., настоящее изобретение не ограничивается этими конкретными примерами. Многочисленные модификации и вариации могут быть сделаны без отступления от области охвата настоящего изобретения, которое определяется прилагаемой формулой изобретения.

Реферат

Изобретение относится к области обработки изделий горячим изостатическим прессованием. Устройство содержит сосуд (1) высокого давления, имеющий печную камеру (18) и печь. Нагрузочное отделение (19) выполнено по меньшей мере с одним верхним отверстием и по меньшей мере с одним нижним отверстием. В нагрузочном отделении расположен вентилятор (30) для циркуляции рабочей среды под давлением внутри печной камеры и улучшения внутреннего конвекционного контура. Предусмотрен по меньшей мере один генератор (31) потока, предназначенный для генерирования потока рабочей среды под давлением в нагрузочное отделение ниже по течению от вентилятора и инжектирования рабочей среды под давлением в нагрузочное отделение ниже по течению от вентилятора. Поток генерируется путем транспортировки рабочей среды под давлением вверх из пространства, находящегося ниже нижней изолирующей части и выше части нижнего конца. В результате обеспечивается возможность быстрого и однородного охлаждения обрабатываемых изделий. 2 н. и 16 з.п.ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для горячего изостатического прессования

Комментарии