Устройство для горячего изостатического прессования - RU2455112C2

Код документа: RU2455112C2

Чертежи

Описание

ОПИСАНИЕ

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для обработки изделий горячим изостатическим прессованием и к обработке изделий горячим изостатическим прессованием.

Уровень техники

Горячее изостатическое прессование (ГИП) является технологией, которая находит все более и более широкое применение. Горячее изостатическое прессование применяется, например, для устранения пористости в отливках, таких, например, как лопасти турбин, для того, чтобы значительно увеличить их срок службы и прочность, в частности усталостную прочность. Другой областью применения является изготовление изделий, от которых требуется полная плотность и отсутствие пористости поверхности, посредством прессования порошка.

При горячем изостатическом прессовании изделие, которое должно быть подвергнуто обработке путем прессования, помещают в загрузочную камеру изолированного контейнера высокого давления. Цикл, или цикл обработки, содержит этапы загрузки обработки и выгрузки изделий, и общая длительность цикла обозначается здесь как время цикла. Обработка может быть в свою очередь разделена на несколько частей или фаз, таких как фаза прессования, фаза нагрева и фаза охлаждения.

После загрузки контейнер герметизируют и в контейнер высокого давления и в его загрузочную камеру вводят рабочую среду под давлением. После этого давление и температуру рабочей среды под давлением повышают, так что изделие подвергается в течение заданного периода времени воздействию повышенного давления и повышенной температуры. Повышение температуры рабочей среды под давлением и, таким образом, изделий обеспечивается с помощью нагревательного элемента или печи, расположенной в печной камере контейнера высокого давления. Значения давления, температуры и длительности обработки зависят, конечно, от многих факторов, таких как основные свойства обработанного изделия, область его применения и требующееся качество обработанного изделия. Давление и температура при горячем изостатическом прессовании могут обычно составлять от 200 до 5000 бар и от 300 до 3000°С соответственно.

После завершения прессования изделий изделия часто перед извлечением или выгрузкой из контейнера нуждаются в охлаждении. Во многих случаях металлургической обработки скорость охлаждения влияет на металлургические свойства. Например, тепловое напряжение (или температурное напряжение) и рост зерен должны быть сведены к минимуму для получения высококачественного материала. Таким образом, требуется равномерное охлаждение материала и, если возможно, контроль скорости охлаждения. Многие прессы, известные из уровня техники, имеют недостаток, связанный с медленным охлаждением изделий, и поэтому прилагаются усилия для уменьшения длительности охлаждения изделий.

В патенте США 5118289 предлагается горячий изостатический пресс, предназначенный для быстрого охлаждения изделий после завершения обработки прессованием и нагревом. Этот пресс содержит контейнер высокого давления, имеющий внешнюю стенку, торцевые крышки и горячую зону, окруженную тепловыми барьерами. Внешнюю стенку контейнера высокого давления охлаждают снаружи. Горячая зона предназначена для расположения обрабатываемых изделий. Между тепловыми барьерами и контейнером высокого давления с торцевыми крышками имеются более холодные объемы или зоны. Как и в обычных горячих изостатических прессах, рабочая среда под давлением нагревается во время прессования изделий, помещенных в горячую зону так, как описано выше.

Кроме того, в прессе, описанном в патенте США 5118289, во время охлаждения изделий в горячую зону подается охлажденная рабочая среда, так что тепловая энергия передается от изделий к рабочей среде. Таким образом, температура рабочей среды под давлением будет возрастать во время прохождения через горячую зону, а температура изделий будет понижаться. При выходе из горячей зоны относительно горячая рабочая среда будет достигать стенок контейнера высокого давления. В обычном горячем изостатическом прессе количество горячей рабочей среды под давлением, достигающей стенок контейнера высокого давления, должно тщательно контролироваться для того, чтобы не допустить перегрева стенок контейнера высокого давления, т.е. любой внутренней поверхности пресса, входящей в контакт с горячей рабочей средой под давлением. Это означает, что охлаждение должно осуществляться с относительно низкой скоростью, т.е. не быстрее той, которую может выдержать контейнер высокого давления в течение длительного времени.

Однако пресс согласно вышеуказанному патенту США 5118289 содержит теплообменник, который размещается выше горячей зоны, для того чтобы иметь возможность уменьшить время охлаждения изделий. Таким образом, рабочая среда под давлением будет охлаждаться теплообменником до того, как она войдет в контакт со стенкой контейнера высокого давления. В результате теплообменник позволяет повысить охлаждающую способность без опасности перегрева стенки контейнера высокого давления. Кроме того, как и в обычных горячих изостатических прессах, рабочая среда под давлением охлаждается при прохождении через зазор между стенкой контейнера высокого давления и тепловыми барьерами во время охлаждения изделий. Когда охлажденная рабочая среда достигает дна контейнера высокого давления, она вновь входит в горячую зону (в которой размещаются охлаждаемые изделия) через проход в тепловом барьере.

Теплообменник нагревается во время охлаждения рабочей среды под давлением и изделий, и для того, чтобы действовать как усилитель во время охлаждения изделий, теплообменник должен быть охлажден до того, как пресс сможет быть использован для обработки новой партии изделий. Таким образом, недостатком пресса этого типа является то, что время между последовательными циклами зависит от времени охлаждения теплообменника. Для того,чтобы решить эту проблему, одним из решений является использование двух теплообменников. При двух теплообменниках один теплообменник может охлаждаться снаружи горячего изостатического пресса, а другой используется в процессе горячего изостатического прессования. Однако недостатком этого варианта является необходимость в замене теплообменников перед каждой операцией прессования. Кроме того, использование двух теплообменников, разумеется, повышает стоимость устройства прессования.

Раскрытие изобретения

Задачей настоящего изобретения является создание усовершенствованного горячего изостатического пресса, который устраняет или по меньшей мере уменьшает, по меньшей мере, одну из упомянутых проблем.

Эта задача достигается с помощью устройства горячего изостатического прессования, описанного в приложенном независимом пункте формулы изобретения. Другие варианты осуществления описаны в зависимых пунктах.

В первом аспекте изобретения предлагается устройство горячего изостатического прессования для обработки изделий путем горячего изостатического прессования. Устройство горячего изостатического прессования содержит контейнер высокого давления, включающий в себя печную камеру, которая содержит теплоизолированный кожух и печь для нагрева рабочей среды под давлением во время прессования. Печная камера выполнена с возможностью приема изделий. Кроме того, контейнер высокого давления включает в себя блок теплообменника, который располагается под печной камерой и выполнен с возможностью обмена тепловой энергией с рабочей средой под давлением.

Таким образом, изобретение основывается на идее применения блока теплообменника и использовании рабочей среды под давлением для охлаждения блока теплообменника. Эта идея реализуется посредством расположения блока теплообменника внутри контейнера высокого давления и под печной камерой, где блок теплообменника может обмениваться тепловой энергией с рабочей средой под давлением. Кроме того, блок теплообменника может быть открыт для более холодных частей рабочей среды под давлением, которые в связи с различиями в плотности между более горячими и более холодными частями будут стремиться в контейнере высокого давления вниз к его нижней части. Таким образом, вместо расположения блока теплообменника над печной камерой, где, как можно ожидать, рабочая среда под давлением будет горячее, чем в нижней части контейнера, блок теплообменника размещается под печной камерой, где, как можно ожидать, рабочая среда под давлением будет холоднее. Таким образом, более холодная рабочая среда под давлением может использоваться для понижения температуры блока теплообменника.

Во время охлаждения изделий, которое следует за частью нагрева и прессования цикла обработки, тепло (или тепловая энергия) передается от рабочей среды под давлением блоку теплообменника. Перед применением пресса для охлаждения изделий вновь в последующем цикле обработки тепловую энергию необходимо рассеять от блока теплообменника. Это достигается путем направления потока более холодной рабочей среды под давлением через более теплый блок теплообменника. Поэтому тепло передается блоку теплообменника и от него на различных этапах цикла горячего изостатического прессования или цикла обработки.

Таким образом, настоящее изобретение обеспечивает преимущество значительного облегчения применения устройства прессования, поскольку теплообменник не требуется перемещать или заменять во время циклов.

Кроме того, стоимость устройства прессования можно уменьшить за счет того, что в одном устройстве прессования требуется применять только один теплообменник.

Другое преимущество расположения блока теплообменника в нижней части пресса заключается в легкости доступа через отверстие в верхней части контейнера высокого давления для загрузки и выгрузки изделий, к печной камере и загрузочной камере.

Для того чтобы стенки контейнера высокого давления выдерживали высокие температуры и давление в процессе горячего изостатического прессования, горячий изостатический пресс предпочтительно снабжают средствами для охлаждения контейнера высокого давления. Например, средством охлаждения может быть хладагент, такой как вода. Хладагент может быть предназначен для прохождения по внешней стенке контейнера высокого давления в системе труб, или охладительных каналов, для того, чтобы поддерживать температуру стенки на приемлемом уровне.

Кроме того, теплоизолированный кожух печной камеры содержит нижнюю теплоизолирующую часть, и блок теплообменника размещается под нижней теплоизолирующей частью кожуха. В результате блок теплообменника отделяется и термически изолируется от изделий, находящихся в печной камере. Таким образом, горячая зона внутри печной камеры эффективно изолирована от холодной зоны в нижней части устройства горячего изостатического прессования.

Устройство горячего изостатического прессования согласно вариантам осуществления изобретения содержит первый и второй направляющий проход или канал. Первый направляющий проход образован между кожухом печной камеры и внешней стенкой контейнера высокого давления. Кожух содержит теплоизолирующую часть и корпус, предназначенный для окружения теплоизолированной части. Второй направляющий проход, таким образом, образован между теплоизолирующей частью и корпусом. Первый направляющий проход, главным образом, выполнен с возможностью направления рабочей среды под давлением вниз вдоль внутренней поверхности окружающей или внешней стенки контейнера высокого давления. Второй направляющий канал, главным образом, выполнен с возможностью направления рабочей среды под давлением вверх вдоль внешней стенки печной камеры, т.е. корпуса печной камеры.

Когда рабочая среда входит в контакт со стенкой контейнера высокого давления, происходит обмен тепловой энергией между рабочей средой под давлением и стенкой, которая - как указывалось выше - может охлаждаться хладагентом с внешней стороны контейнера высокого давления. Таким образом, устройство прессования преимущественно предназначено для обеспечения циркуляции рабочей среды под давлением внутри контейнера высокого давления, создавая таким образом внешний, пассивный конвекционный контур. Внешний конвекционный контур предназначен для того, чтобы обеспечить охлаждение рабочей среды под давлением во время охлаждения изделий, и для того, чтобы обеспечить охлаждение блока теплообменника во время нагрева изделий.

Преимущественно этот вариант осуществления делает возможным охлаждение блока теплообменника во время прессования и нагрева изделий, то есть тепловая энергия передается от рабочей среды под давлением блоку теплообменника во время охлаждения деталей и от блока теплообменника - рабочей среде во время прессования и нагрева изделий. Таким образом, может быть сокращена длительность цикла, поскольку после охлаждения пресс может быть немедленно использован для прессования и нагрева новой партии изделий.

Согласно другим вариантам осуществления настоящего изобретения устройство горячего изостатического прессования содержит также генератор потока, расположенный под печной камерой рядом с блоком теплообменника. Генератор потока обеспечивает циркуляцию рабочей среды под давлением в контейнере высокого давления, т.е. во внешнем конвекционном контуре. Генератор потока может, например, иметь форму вентилятора, насоса, эжектора или тому подобного.

Печная камера может дополнительно содержать дополнительный направляющий проход, который образован между теплоизолированным кожухом печной камеры и загрузочной камерой.

Кроме того, в печной камере может быть расположен дополнительный генератор потока, предназначенный для осуществления в ней циркуляции рабочей среды под давлением, создавая таким образом равномерное распределение температуры. Генератор потока будет принудительно направлять рабочую среду под давлением вверх через загрузочную камеру и вниз через указанный дополнительный направляющий проход. В результате создается внутренний, активный конвекционный контур. Указанный дополнительный генератор потока, такой как вентилятор, насос, эжектор или тому подобное, может быть использован для управления внутренним, активным конвекционным контуром.

Во внешнем конвекционном контуре рабочая среда охлаждается на внешних стенках контейнера высокого давления, т.е. на внутренней поверхности контейнера рабочего давления, где рабочая среда проходит к нижней части устройства прессования. На нижней части устройства прессования часть рабочей среды под давлением может принудительно направляться обратно в печную камеру, в которой она нагревается изделиями (или грузом) во время быстрого охлаждения. Затем рабочая среда под давлением будет, под воздействием генератора потока, проходить вверх к верхней части печной камеры, как описано выше для внутреннего конвекционного контура.

Кроме того, контейнер высокого давления может содержать направляющее устройство, предназначенное для направления и проведения потока рабочей среды под давлением мимо или через блок теплообменника. Когда поток направляется мимо теплообменника, предполагается по существу избежать обмена тепловой энергией между рабочей средой под давлением и блоком теплообменника. С другой стороны, когда поток направляется или проводится через блок теплообменника, обеспечивается обмен тепловой энергией между рабочей средой под давлением и блоком теплообменника. Поэтому направляющее устройство создает возможность контроля ситуации, при которой может быть применен охлаждающий эффект блока теплообменника, т.е. усиливающий эффект блока теплообменника может быть выбран для применения в определенный период времени фазы охлаждения цикла обработки. Однако возможно также контролировать охлаждающий эффект блока теплообменника с помощью, например, регулируемых ограничителей, например клапанов в указанном первом направляющем проходе.

Более того, направляющее устройство может содержать первое клапанное устройство, расположенное по периферии вокруг блока теплообменника, делая, таким образом, возможным улучшение контроля прохождения потока рабочей среды под давлением от первого направляющего прохода мимо или через блок теплообменника. В этом контексте термин «по периферии» должен охватывать места расположения первого клапанного устройства радиально от блока теплообменника, независимо от положения вдоль продольной оси предпочтительно цилиндрического контейнера высокого давления.

Кроме того, клапанное устройство может содержать второе клапанное устройство, при котором блок теплообменника размещается по периферии указанного второго клапанного устройства. Таким образом, может быть достигнуто улучшение контроля потока рабочей среды под давлением от первого направляющего прохода через или мимо блока теплообменника. Аналогичным образом, согласно вышеописанному, применяемый в этом контексте термин «по периферии» должен охватывать места расположения второго клапанного устройства радиально от блока теплообменника, независимо от положения вдоль продольной оси контейнера высокого давления. Кроме того, аналогично первому клапанному устройству, блок теплообменника может частично или полностью закрывать периферию второго клапанного устройства, т.е. расположение блока теплообменника не зависит от углового положения по периферии второго клапанного устройства.

Таким образом, можно также комбинировать первое и второе клапанное устройство, чтобы получить даже более улучшенный контроль потока рабочей среды под давлением. Это описано более подробно и только с помощью примеров в подробном описании ниже.

Краткое описание чертежей

Различные аспекты изобретения, включая его особые признаки и преимущества, станут легко понятными из приведенного ниже подробного описания и прилагаемых чертежей. На следующих чертежах одинаковыми ссылочными позициями обозначены одинаковые элементы или признаки вариантов осуществления настоящего изобретения. Кроме того, ссылочные позиции для обозначения симметрично расположенных предметов, элементов или признаков указываются на чертежах только однажды. На чертежах:

фиг.1 представляет собой вид сбоку устройства прессования согласно варианту осуществления изобретения во время фазы сверхбыстрого охлаждения;

фиг.2 представляет собой вид сбоку устройства прессования согласно другому варианту осуществления изобретения во время фазы сверхбыстрого охлаждения;

фиг.3 представляет собой вид сбоку устройства прессования согласно дальнейшему варианту осуществления изобретения во время фазы сверхбыстрого охлаждения;

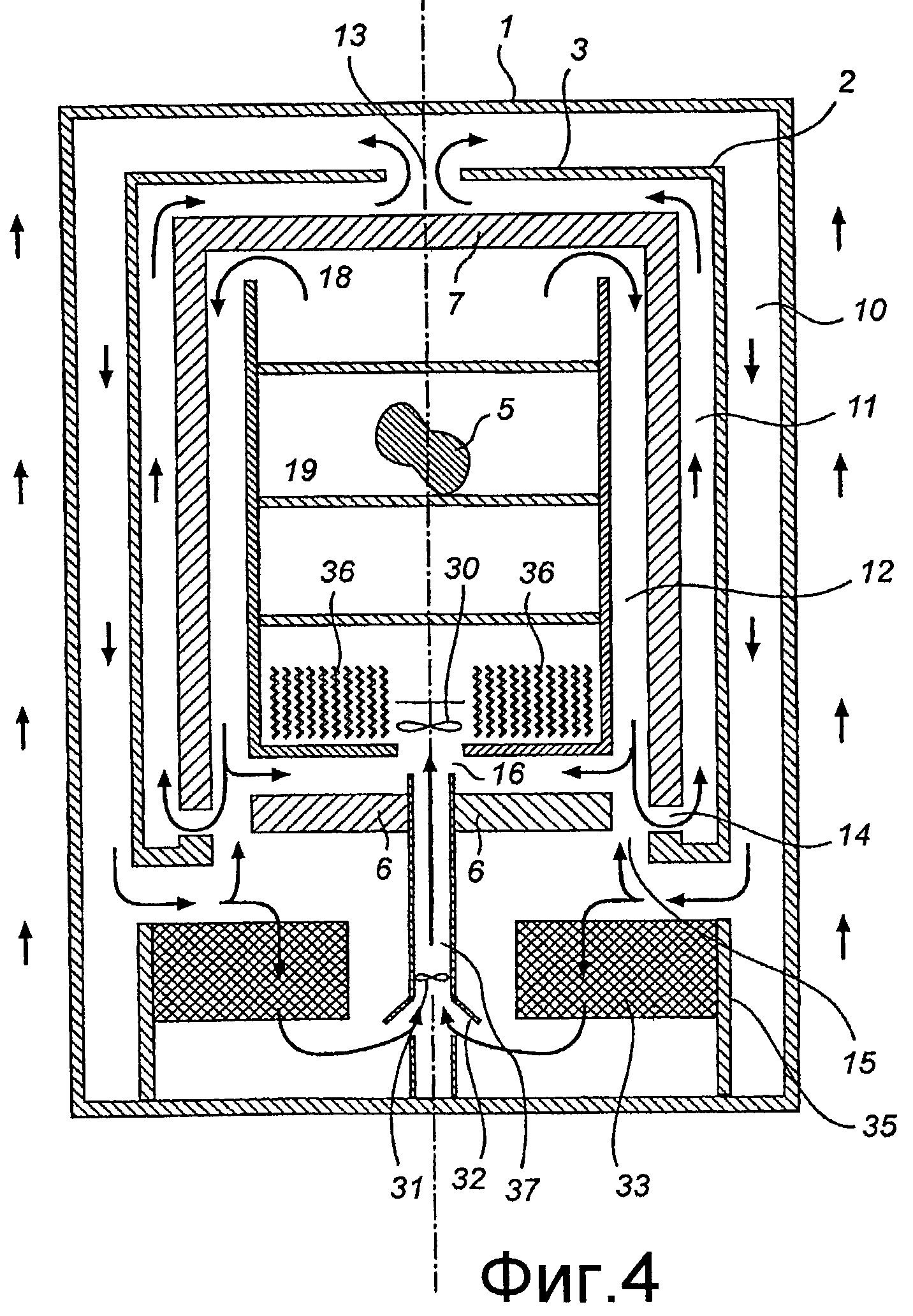

фиг.4 представляет собой вид сбоку устройства прессования согласно еще одному варианту осуществления изобретения во время фазы сверхбыстрого охлаждения;

фиг.5 представляет собой вид сбоку устройства прессования согласно еще одному варианту осуществления изобретения во время фазы нагрева и/или прессования;

фиг.6 представляет собой вид сбоку устройства прессования, показанного на фиг.5, во время фазы быстрого охлаждения холодным, пассивным блоком теплообменника;

фиг.7 представляет собой вид сбоку устройства прессования, показанного на фиг.5, во время фазы быстрого охлаждения горячим, активным блоком теплообменника;

фиг.8 представляет собой вид сбоку устройства прессования, показанного на фиг.5, во время фазы сверхбыстрого охлаждения.

Подробное описание предпочтительных вариантов осуществления изобретения

Далее приведено описание приведенных в качестве примера вариантов осуществления настоящего изобретения. Это описание предназначено только для разъяснения и не носит ограничительного характера. Следует отметить, что чертежи являются схематичными и что устройства прессования в описанных вариантах осуществления могут содержать ряд признаков и элементов, которые для простоты не обозначены на чертежах.

Варианты осуществления устройства прессования согласно настоящему изобретению могут быть использованы для обработки путем изостатического прессования деталей, выполненных из многих различных материалов.

На фиг.1 показано устройство прессования согласно варианту осуществления изобретения. Устройство прессования, которое предназначено для использования при прессовании изделий, содержит контейнер 1 высокого давления со средствами (не показаны), такими как одно или более отверстий, впусков и выпусков, предназначенными для подачи и выпуска рабочей среды под давлением. Контейнер 1 высокого давления включает в себя печную камеру 18, которая содержит печь (или нагреватель) 36 или нагревательные элементы, предназначенную для нагрева рабочей среды под давлением во время фазы прессования цикла обработки. Печь 36 может, как показано, например, на фиг.1, располагаться в нижней части печной камеры 18 или, как показано на фиг.2, располагаться по сторонам печной камеры 18. Специалисту в данной области техники понятно, что можно также комбинировать нагревательные элементы на боковых сторонах с нагревательными элементами на нижней части так, чтобы получить печь, расположенную по сторонам и на нижней части печной камеры. Само собой разумеется, что выполнение печи в отношении расположения нагревательных элементов, известное из уровня техники, может быть применено в вариантах осуществления, показанных здесь.

Следует отметить, что термин «печь» относится к средству нагрева, а термин «печная камера» относится к объему, в который помещаются загрузка и печь.

Печная камера 18 включает также в себя загрузочную камеру 19, предназначенную для приема и удержания предназначенных для обработки изделий 5. В печной камере 18 располагается также вентилятор 30, предназначенный для циркуляции рабочей среды под давлением внутри печной камеры 18 и улучшения внутреннего конвекционного контура, в котором рабочая среда под давлением проходит вверх через загрузочную камеру и вниз вдоль периферийной части 12 печной камеры. Печная камера 18 окружена теплоизолирующим кожухом 3. Нижняя часть кожуха 3 содержит нижнюю теплоизолирующую часть 6, которая выполнена с проходом 37 для подачи рабочей среды под давлением в печную камеру 18.

Кроме того, контейнер 1 высокого давления содержит блок 33 теплообменника, расположенный в нижней части контейнера 1 высокого давления, под печной камерой 18, так же, как нижняя теплоизолирующая часть 6. Блок 33 теплообменника предназначен для обмена, рассеивания и/или поглощения тепловой энергии с рабочей средой под давлением.

Контейнер 1 высокого давления также содержит вентилятор 31, который располагается под печной камерой 18 и предназначен для подачи рабочей среды под давлением в печную камеру.

Кроме того, внешняя стенка контейнера 1 высокого давления может быть выполнена с каналами или трубами (не показаны), в которых может быть предусмотрен хладагент для охлаждения. Таким образом, контейнер может охлаждаться для того, чтобы быть защищенным от вредного тепла. Хладагентом предпочтительно является вода, однако предусматриваются также и другие хладагенты. Протекание хладагента показано на фиг.1 стрелками снаружи контейнера высокого давления.

Хотя это и не показано на чертежах, контейнер 1 высокого давления может быть открыт так, что изделия, находящиеся внутри контейнера 1 высокого давления, могут быть извлечены. Это может быть выполнено рядом различных способов, которые все очевидны для специалиста в данной области техники.

Далее будет описана работа приведенного в качестве примера устройства прессования согласно вариантам осуществления настоящего изобретения. В приведенном ниже описании цикл обработки может включать несколько фаз, таких как фаза загрузки, фаза прессования и/или нагрева, фаза охлаждения, фаза быстрого охлаждения, фаза сверхбыстрого охлаждения и фаза выгрузки.

Во-первых, контейнер 1 высокого давления открывают таким образом, чтобы получить доступ в печную камеру 18 и в ее загрузочную камеру 19. Это может быть выполнено рядом различных способов, известных из уровня техники, и их дополнительное описание не требуется для понимания принципов изобретения.

Затем предназначенные для обработки изделия помещают в загрузочную камеру 19 и закрывают контейнер 1 высокого давления.

После помещения изделий в загрузочную камеру 19 контейнера 1 высокого давления в контейнер 1 высокого давления подают рабочую среду под давлением, например, с помощью компрессора, расширительного бака, находящегося под давлением (подача давления), криогенного насоса или тому подобного. Подача рабочей среды под давлением в контейнер 1 высокого давления продолжается до тех пор, пока в контейнере 1 высокого давления не будет получено требуемое давление.

Во время или после подачи рабочей среды под давлением в контейнер 1 высокого давления печь (нагревательные элементы) 36 печной камеры 18 включается, и температура в загрузочной камере возрастает. В случае необходимости подача рабочей среды под давлением продолжается, и давление возрастает до тех пор, пока не будет получен уровень давления, который ниже требуемого давления для процесса прессования, и при температуре ниже требуемой температуры прессования. Затем давление повышается до конечного значения путем повышения температуры в печной камере 18, так что достигается требуемое давление прессования. С другой стороны, требуемые температура и давление достигаются одновременно, или требуемое давление достигается после достижения требуемой температуры. Специалисту в данной области техники понятно, что для достижения требуемых давления прессования и температуры может быть использован любой подходящий способ, известный из уровня техники. Например, можно выровнять давление в контейнере высокого давления и источнике высокого давления, а затем дополнительно повысить давление в контейнере высокого давления с помощью компрессоров и дополнительно одновременно нагреть рабочую среду под давлением. Внутренний конвекционный контур может быть приведен в действие вентилятором 30, включенным в печную камеру 18 для того, чтобы добиться равномерного распределения температур.

Согласно вариантам осуществления, описанным здесь, требуемое давление превышает приблизительно 200 бар, а требуемая температура превышает приблизительно 400ºС.

После определенного периода времени, во время которого поддерживаются температура и давление, т.е. во время фазы фактического прессования, температура рабочей среды под давлением должна быть понижена, т.е. начинается фаза охлаждения. Для вариантов осуществления устройства прессования фаза охлаждения может содержать, например, одну или более фаз быстрого охлаждения и/или фазу сверхбыстрого охлаждения, как описано ниже.

Рабочая среда под давлением, применяемая во время фазы прессования, может, после понижения в достаточной степени температуры, быть выпущена из контейнера 1 высокого давления. Для некоторых видов рабочей среды под давлением может оказаться удобным выпустить рабочую среду под давлением в бак или т.п. для утилизации.

После декомпрессии контейнер 1 высокого давления открывают, так что прессованные изделия 5 могут быть выгружены из загрузочной камеры 19.

На фиг.2 проиллюстрировано устройство горячего изостатического прессования согласно другому варианту осуществления настоящего изобретения. В этом варианте осуществления первый направляющий проход 10 образован между внутренней стороной внешних стенок контейнера высокого давления и кожухом 3. Первый направляющий проход 10 используется для того, чтобы направлять рабочую среду под давлением от верхней части контейнера 1 высокого давления к его нижней части.

Кроме того, теплоизолированный кожух 3 содержит теплоизолирующую часть 7 и корпус 2, расположенный так, чтобы окружать теплоизолирующую часть 7, которая термически герметизирует внутреннюю часть контейнера 1 высокого давления для того, чтобы уменьшить тепловые потери.

Более того, второй направляющий проход 11 образован между корпусом 2 печной камеры 18 и теплоизолирующей частью 7 печной камеры 18. Второй направляющий проход 11 используется для того, чтобы направлять рабочую среду под давлением к верхней части контейнера высокого давления. Второй направляющий проход 11 выполнен с впусками 14, предназначенными для подачи в них рабочей среды под давлением, а также отверстием 13 в верхней части контейнера высокого давления для того, чтобы обеспечить поступление рабочей среды под давлением в указанный первый направляющий проход 10.

Теплоизолирующая часть 7 выполняется с отверстиями (или зазорами) 15 для подачи рабочей среды под давлением во второй направляющий проход через впуски 14. Впуски 14 предпочтительно располагаются под верхним краем нижней теплоизолирующей части 6. Внешний конвекционный контур образуется, таким образом, первым и вторым направляющими проходами 10, 11 так же, как в нижней части, под нижней теплоизолирующей частью 6 контейнера 1 высокого давления.

Прессование изделий 5 в устройстве прессования согласно фиг.2 выполняется по существу так, как описано выше. Однако при прессовании изделий в этом устройстве прессования блок 33 теплообменника охлаждается посредством рабочей среды под давлением, проходящей от первого направляющего прохода 10, в котором рабочая среда под давлением охлаждается за счет контакта с внешними стенками контейнера 1 высокого давления. Внешние стенки в свою очередь охлаждаются с внешней стороны хладагентом, таким как вода. Рабочая среда под давлением поглощает тепло от блока 33 теплообменника, который в результате рассеивает тепло, и проходит через отверстия 15 и во второй направляющий проход 11. Затем клапаны 32 закрываются (не показаны). В этом варианте осуществления блок теплообменника преимущественно охлаждается во время прессования и нагрева изделий для подготовки блока 33 теплообменника к другой фазе сверхбыстрого охлаждения.

Когда охлаждение изделий осуществляется в приведенном в качестве примера устройстве прессования, как показано на фиг.2, блок 33 теплообменника поглощает тепло от рабочей среды под давлением, которая в свою очередь нагревается изделиями 5, что ведет к охлаждению изделий 5. Для варианта осуществления, показанного на фиг.2, фаза охлаждения включает в себя только одну фазу, которая упоминается здесь как сверхбыстрое охлаждение или фаза сверхбыстрого охлаждения. Сверхбыстрое охлаждение означает, что блок 33 теплообменника используется для охлаждения рабочей среды под давлением до того, как она поступит в печную камеру 18 через проход 37 (теперь клапаны 32 открыты). Следовательно, блок 33 теплообменника поглощает затем тепловую энергию от изделий 5 через рабочую среду под давлением.

На фиг.3 показан еще один вариант осуществления устройства прессования согласно настоящему изобретению. Здесь контейнер 1 высокого давления также содержит неподвижное направляющее устройство 45, такое как одна или более стенок или перегородок, предназначенное для отвода рабочей среды под давлением в первом направляющем проходе 10 к нижней части блока 33 теплообменника. Таким образом, блок 33 теплообменника может различным образом рассеивать тепло во время фазы нагрева по сравнению с теплообменником в устройстве прессования, показанном на фиг.2.

Фазы прессования, нагрева и охлаждения приведенного в качестве примера варианта осуществления с фиг.3 выполняются аналогичным образом с вариантом осуществления, показанном на фиг.2. Для эффективного применения блока 33 теплообменника по этому варианту осуществления здесь может быть предусмотрен, по меньшей мере, еще один впуск (не показан) в канал 37, который может располагаться над клапанами 32 рядом с нижней теплоизолирующей частью 6. Таким образом, поток рабочей среды под давлением может контролироваться для прохождения через блок теплообменника во время фазы сверхбыстрого охлаждения.

Еще в одном варианте осуществления устройства прессования согласно настоящему изобретению контейнер 1 высокого давления содержит внешнее, подвижное направляющее устройство 35, как показано на фиг.4. С помощью внешнего направляющего устройства поток рабочей среды под давлением, проходящий через блок 33 теплообменника, может контролироваться для того, чтобы быть направленным вниз или вверх. Кроме того, поток рабочей среды под давлением может контролироваться так, чтобы проходить мимо, но не через блок 33 теплообменника, и, таким образом, не обмениваться с ним тепловой энергией. Внешнее направляющее устройство может занимать верхнее положение, нижнее положение или положение между верхним и нижним положением.

Для приведенного в качестве примера варианта осуществления устройства прессования согласно фиг.4 фаза охлаждения включает три фазы, которые обозначены здесь как быстрое охлаждение с блоком 33 теплообменника, быстрое охлаждение с блоком 33 теплообменника и сверхбыстрое охлаждение.

Во время сверхбыстрого охлаждения изделия в устройстве прессования согласно фиг.4 внешнее направляющее устройство 35 устанавливается в своем нижнем положении. Таким образом, поток рабочей среды под давлением будет направлен вниз через блок 33 теплообменника. Если вентилятор 31 создает достаточный поток через проход 37, возникнет направленный вниз поток рабочей среды под давлением из отверстий 15, а поток рабочей среды под давлением у отверстий 15 будет направлен вверх при более умеренном потоке, идущем через проход 37. В результате, когда вентилятор 31 обладает относительно высокой скоростью, внешний конвекционный контур будет насыщенным, и возрастание потока прекратится.

Если требуется не использовать блок 33 теплообменника для сверхбыстрого охлаждения в течение определенного периода времени, можно использовать устройство прессования при быстром охлаждении с горячим или холодным блоком 33 теплообменника. Здесь термины «горячий» и «холодный» приведены в отношении температуры рабочей среды под давлением, окружающей блок теплообменника. Таким образом, если блок 33 теплообменника холоднее рабочей среды под давлением, усилительный эффект блока 33 теплообменника может, например, применяться на различных этапах цикла обработки.

Если блок 33 теплообменника горячий, т.е. температура блока 33 теплообменника выше температуры рабочей среды под давлением вокруг него, внешнее направляющее устройство 35 располагается в верхнем положении, при котором обеспечивается прохождение более холодной рабочей среды под давлением под блоком 33 теплообменника и в проход 37. В случае работы вентилятора 31 с относительно низкой скоростью часть рабочей среды под давлением будет проходить через блок 33 теплообменника, в отверстия 15, а затем во второй направляющий проход 11. Однако предпочтительней использовать вентилятор таким образом, чтобы большая часть рабочей среды под давлением проходила под блоком 33 теплообменника и в проход 37 через клапаны 32, которые открыты.

Если блок 33 теплообменника холодный, т.е. температура блока 33 теплообменника ниже температуры рабочей среды под давлением вокруг него, внешнее направляющее устройство 35 располагается в нижнем положении, при котором обеспечивается прохождение более горячей рабочей среды под давлением над блоком 33 теплообменника и в проход 37 через открытые клапаны 32. Затем часть рабочей среды под давлением будет поступать в отверстия 15 и проходить во второй направляющий проход 11.

При нагреве изделий внешнее направляющее устройство располагается в своем верхнем положении. Таким образом, поток рабочей среды под давлением будет направлен вверх через блок 33 теплообменника. Клапаны 32 закрыты. Рабочая среда под давлением, которая охлаждается внешними стенками контейнера 1 высокого давления, охлаждает блок 33 теплообменника и будет проходить через отверстия 15 и поступать во второй направляющий проход 11. Таким образом, блок 33 теплообменника подготовлен к другой фазе охлаждения.

На фиг.5 показан еще один вариант осуществления устройства прессования согласно настоящему изобретению. Здесь контейнер 1 высокого давления дополнительно содержит внутреннее подвижное направляющее устройство 34, предназначенное для контролирования потока рабочей среды под давлением. Таким образом, контейнер 1 высокого давления содержит внутренний и внешний подвижные направляющие устройства 34, 35. Внутреннее и внешнее направляющие устройства 34, 35 обеспечивают улучшенное управление потоком рабочей среды под давлением, проходящим через блок 33 теплообменника или мимо него, по сравнению с вариантами осуществления, содержащими только внешнее направляющее устройство 35.

На фиг.5 показано прессование и нагрев изделий 5. Поток рабочей среды под давлением проходит через блок 33 теплообменника в первый направляющий проход 11 через отверстия 15. Клапаны 32 теперь закрыты. Таким образом, блок 33 теплообменника охлаждается во время нагрева и прессования изделий 5, так что можно начинать другую фазу завершения прессования после фазы охлаждения деталей 5 (как описано ниже).

Для устройства прессования согласно фиг.5 фаза охлаждения включает различные фазы: сверхбыстрого охлаждения, быстрого охлаждения с горячим блоком 33 теплообменника и быстрого охлаждения с холодным блоком 33 теплообменника. И здесь термины «горячий» и «холодный» должны рассматриваться в отношении температуры рабочей среды под давлением, окружающей блок 33 теплообменника.

Со ссылкой на фиг.6-8 фазы охлаждения устройства прессования согласно фиг.5 описываются более подробно.

При фазе быстрого охлаждения с холодным блоком 33 теплообменника, как показано на фиг.6, поток рабочей среды под давлением проходит над блоком 33 теплообменника, далее в проход 37 через открытые клапаны 32, через нижнюю теплоизолирующую часть 6 и в печную камеру 18. Как видно на фиг.6, внешнее и внутреннее направляющие устройства 34, 35 располагаются в их нижних положениях. Таким образом, можно обходиться без усилительного эффекта блока 33 теплообменника или использовать его при необходимости в другом случае.

Согласно фиг.7 показана фаза быстрого охлаждения с горячим блоком 33 теплообменника. Теперь внутреннее и внешнее направляющие устройства 34, 35 располагаются в своих верхних положениях. Таким образом, поток рабочей среды под давлением направляется под блоком 33 теплообменника и в проход 37 через клапаны 32, которые открыты. Это подходит, когда температура рабочей среды под давлением ниже температуры блока 33 теплообменника. На этой фазе используется только эффект охлаждения рабочей среды под давлением от стенки контейнера высокого давления, которая в свою очередь охлаждает изделия 5. Поэтому присутствует усилительный эффект. Что касается варианта осуществления, показанного на фиг.7, когда скорость вращения вентилятора 31 во время быстрого охлаждения при горячем блоке теплообменника относительно низка, то поток через блок 33 теплообменника будет проходить вверх, как показано стрелками 101.

Во время фазы сверхбыстрого охлаждения, как показано на фиг.8, внутреннее клапанное устройство 34 располагается в верхнем положении, а внешнее клапанное устройство 35 - в нижнем положении, так что поток рабочей среды под давлением направляется вниз через блок 33 теплообменника. Клапаны 32 открыты для того, чтобы позволить рабочей среде поступать в проход 37 и принудительно подаваться в печную камеру 18 с помощью вентилятора 31.

Кроме того, устройство горячего изостатического прессования согласно описанным выше вариантам осуществления содержит контролируемые ограничители на впусках 14 для улучшения усилительного эффекта, достигнутого блоком теплообменника. Ограничителями могут быть клапаны и т.п. Предпочтительно ограничители настраиваются для того, чтобы обеспечить прохождение небольшого потока рабочей среды под давлением через впуски 14 во время фазы сверхбыстрого охлаждения.

В других вариантах осуществления устройства горячего изостатического прессования отверстия 15 могут быть снабжены контролируемыми ограничителями для дополнительного улучшения усилительного эффекта, достигнутого блоком теплообменника. И в этом случае ограничителями могут быть клапаны и т.п. Например, при быстром охлаждении без использования блока теплообменника преимущество заключается в возможности полного закрытия отверстий 15 с помощью ограничителей.

Кроме того, в вариантах осуществления устройства горячего изостатического прессования могут быть предусмотрены отверстия 16 с контролируемыми ограничителями для дополнительного улучшения усилительного эффекта.

В других вариантах осуществления внутреннее и/или внешнее направляющие устройства могут быть заменены неподвижным участком стенки, имеющим верхние и нижние клапаны, так, чтобы контролировать поток рабочей среды под давлением, как подробно описано выше. Например, закрывание верхних клапанов и открывание нижних клапанов должно соответствовать установке направляющего устройства в верхнее положение.

Другие варианты осуществления настоящего изобретения станут очевидны специалисту в данной области техники после прочтения приведенного выше описания. Например, другой вариант осуществления может быть обеспечен посредством комбинирования неподвижных внешних клапанов с подвижными внутренними клапанами или, иначе, неподвижных внутренних клапанов в сочетании с подвижными внешними клапанами. Кроме того, специалисту в данной области техники должна быть понятна возможность построения устройства прессования, имеющего только подвижные внутренние клапаны.

Хотя настоящее изобретение и чертежи раскрывают варианты осуществления и примеры, включая набор элементов, материалы, диапазоны температуры, диапазоны давления и т.д., изобретение не ограничивается этими конкретными примерами. Возможно внесение многочисленных дополнений и изменений, не выходящих за рамки объема настоящего изобретения, который определен прилагаемой формулой изобретения.

Реферат

Группа изобретений относится устройству для обработки изделий путем горячего изостатического прессования. Устройство содержит контейнер (1) высокого давления, который включает в себя печную камеру (18), содержащую теплоизолированный кожух (3) и печь (36) для нагрева рабочей среды под давлением во время прессования, и блок (33) для обмена тепловой энергией с рабочей средой под давлением, причем указанный блок (33) расположен с возможностью использования рабочей среды под давлением для охлаждения или нагрева указанного блока (33) для обмена тепловой энергией, которая передается от рабочей среды под давлением указанному блоку (33) во время охлаждения изделий и от указанного блока (33) рабочей среде под давлением во время нагрева изделий. Способ включает этапы загрузки изделий в печную камеру, выполнения обработки изделий под давлением и при нагреве, охлаждения изделий и выгрузки изделий. Все указанные этапы выполняют, когда указанный блок (33) расположен внутри контейнера (1) высокого давления. Тепло передается в указанный блок (33) во время осуществления вышеуказанных этапов горячего изостатического прессования. Технический результат заключается в оптимизации процесса охлаждения во время цикла горячего изостатического прессования. 2 н. и 20 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для горячего изостатического прессования и способ охлаждения такого устройства

Комментарии