Формула

1. Нанокристаллический материал со структурой аустенитной стали, имеющий высокую твердость,

прочность и коррозионную стойкость, который выполнен в виде агрегата из аустенитных нанокристаллических зерен, содержащего от более 0,4 до 2,0 мас.% азота в твердом растворе.

2. Нанокристаллический материал по п.1, который содержит до 50% нанокристаллических зерен феррита.

3. Нанокристаллический

материал по п.1, который содержит от более 0,4 до 5 мас.% азота.

4. Нанокристаллический материал по п.1, который содержит 1-30 мас.% соединений

азота.

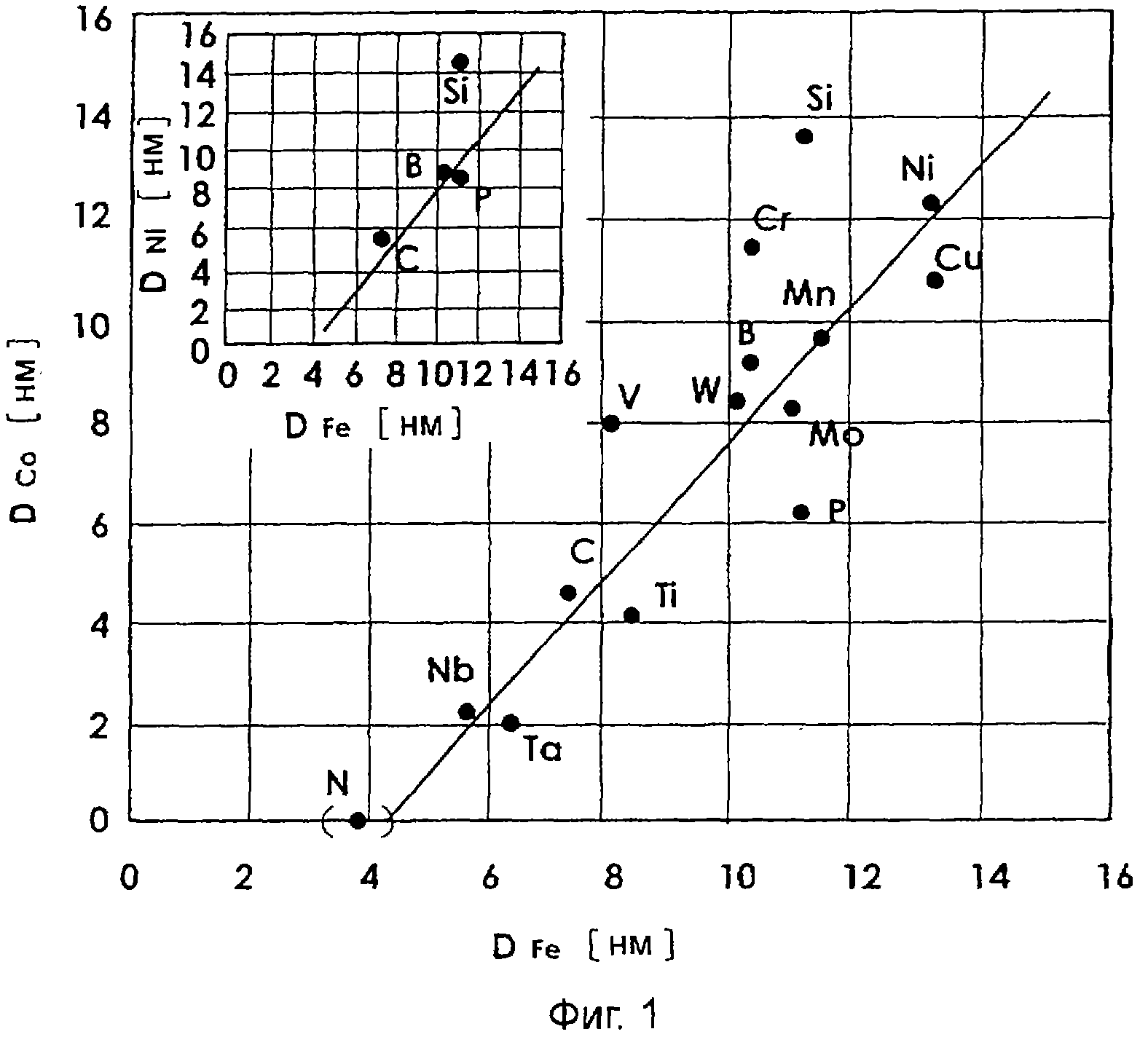

5. Нанокристаллический материал по любому из пп.1-4, который содержит металл, имеющий большее сродство к азоту, чем железо, такой, как ниобий,

тантал, марганец или хром, и который предотвращает денитрификацию в процессе формования спеканием.

6. Нанокристаллический материал по любому из пп.1-4,

который получен из смеси, содержащей 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, от более 0,4 до 5 мас.% азота, 0,02-1,0 мас.% углерода и железо - остальное.

7. Нанокристаллический материал по любому из пп.1-4, который получен из смеси, содержащей 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, не больше 30 мас.% азота в виде

соединений, 0,01-1,0 мас.% углерода и железо - остальное.

8. Нанокристаллический материал по любому из пп.1-4, который получен из смеси, содержащей 4-40

мас.% марганца, от более 0,4 до 5 мас.% азота, 0,1-2,0 мас.% углерода, 3-10 мас.% хрома и железо - остальное.

9. Нанокристаллический материал по любому

из пп.1-4, который получен из смеси, содержащий 4-40 мас.% марганца, не больше 30 мас.% азота в виде соединений, 0,1-2,0 мас.% углерода, 3-10 мас.% хрома и железо - остальное.

10. Нанокристаллический материал по любому из пп.1-4, который изготовлен механическим легированием с использованием шаровой мельницы.

11. Нанокристаллический материал по любому из пп.1-4, который содержит от более 0,4 до 1,0 мас.% азота в твердом растворе и имеет диаметр кристаллического зерна 50-1000 нм.

12. Нанокристаллический материал по любому из пп.1-4, который содержит 0,5-1,5 мас.% азота в твердом растворе и имеет диаметр нанокристаллического зерна 50-1000

нм.

13. Нанокристаллический материал по любому из пп.1-4, который содержит 0,4-0,9 мас.% азота в твердом растворе и имеет диаметр кристаллического зерна

75-500 нм.

14. Нанокристаллический материал по любому из пп.1-4, который содержит 0,4-0,9 мас.% азота в твердом растворе и имеет диаметр

кристаллического зерна 100-300 нм.

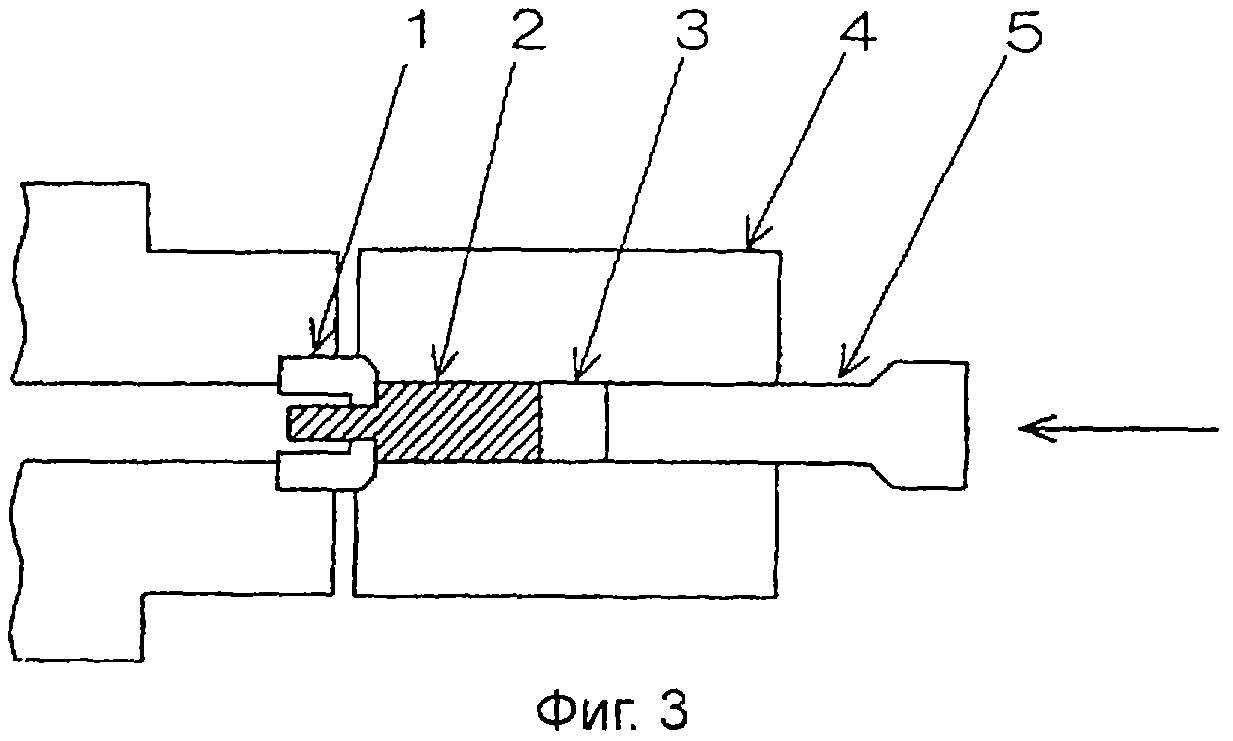

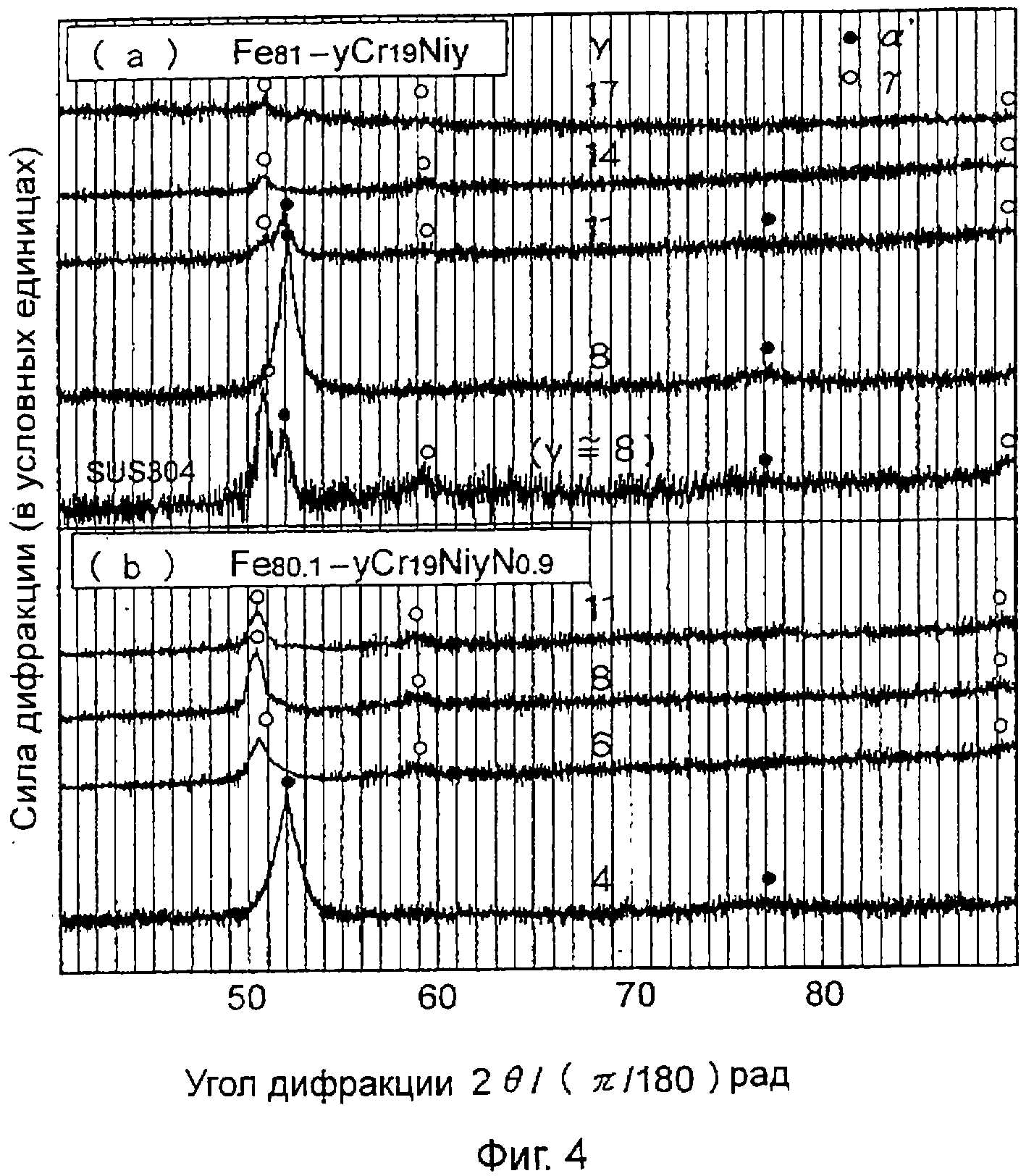

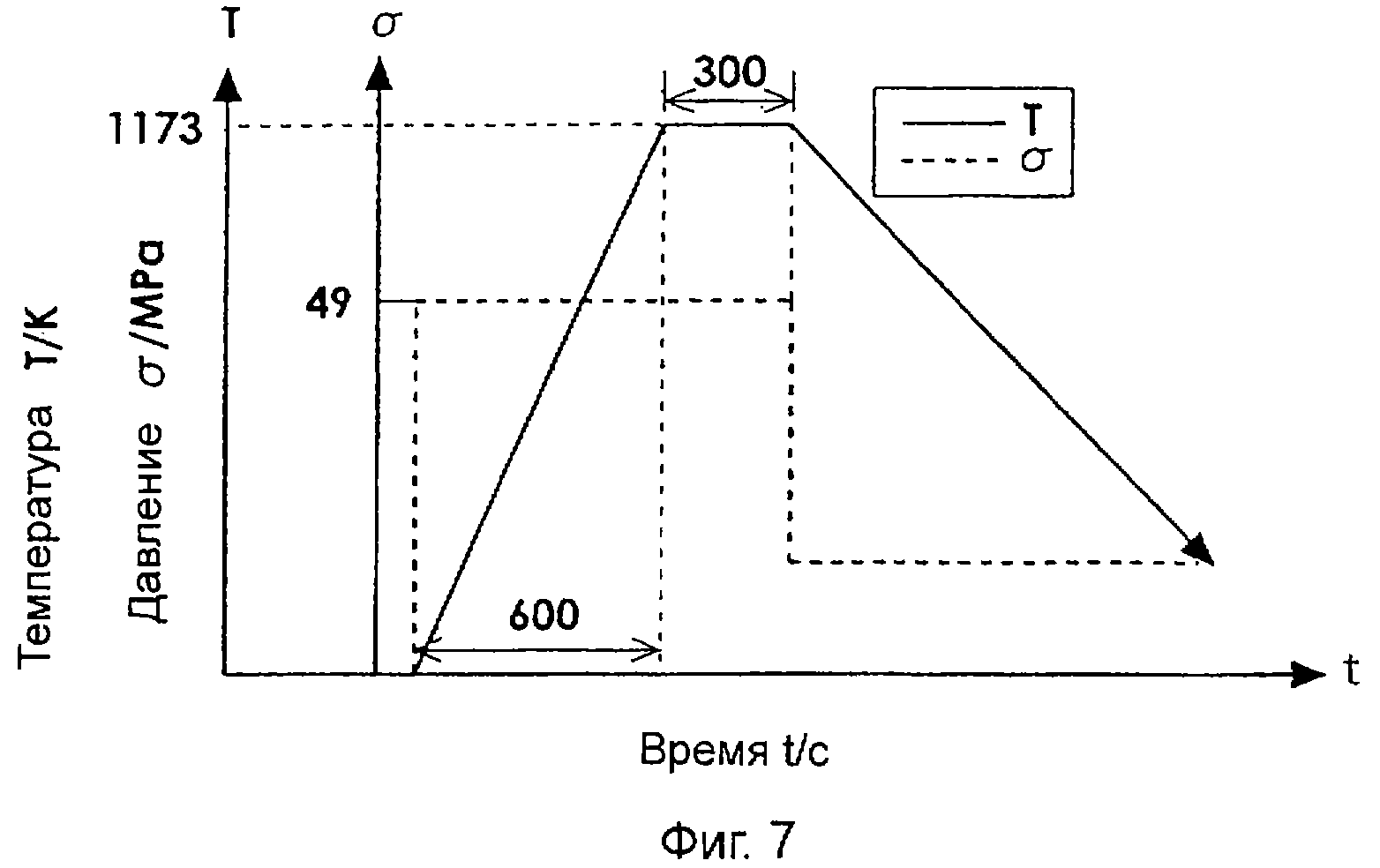

15. Способ изготовления нанокристаллического материала со структурой аустенитной стали, включающий смешивание

мелкозернистых порошков, которые являются компонентами для получения определенной разновидности аустенитной стали, таких, как железо и хром, никель, марганец, углерод, с веществом, которое является

источником азота, механическое легирование смеси с использованием шаровой мельницы с получением мелкозернистых порошков нанокристаллической аустенитной стали с высоким содержанием азота и формование

спеканием порошков нанокристаллической аустенитной стали одним или более методами, выбранными из группы, в которую входят: (1) прокатка, (2) электроразрядное спекание, (3) экструзия, (4) горячее

изостатическое прессование (ГИП), (5) холодное изостатическое прессование (ХИП), (6) холодное прессование, (7) горячее прессование, (8) ковка, (9) штампование или штампование взрывом, с получением в

результате материала со структурой аустенитной стали, обладающего высокой твердостью, прочностью и коррозионной стойкостью, в виде агрегата из нанокристаллических зерен, который содержит 0,1-2,0 мас.%

азота в твердом растворе.

16. Способ по п.15, в котором полученный продукт отжигают при температуре 800-1250°С в течение 60 мин или меньше и

затем быстро охлаждают.

17. Способ по п.15, в котором как источник азота используют одно или более веществ, выбранных из группы, состоящей из

газообразного азота, газообразного аммиака, нитрида железа, нитрида хрома и нитрида марганца.

18. Способ по п.15, в котором в качестве среды для

механического легирования используют инертный газ, например аргон, газообразный азот, аммиак или смесь, содержащую два или более из этих газов.

19.

Способ по п.15, в котором в качестве среды для механического легирования используют среду газа с добавлением вещества-восстановителя, например газообразного водорода.

20. Способ по п.15, в котором в качестве среды для механического легирования используют вакуум или восстановительную среду с веществом-восстановителем, например газообразным

водородом, который добавляют в вакуум или в восстановительную среду.

21. Способ по п.15, в котором порошки таких компонентов, как железо, хром, никель,

марганец, а также углерод смешивают с 1-10 об.% таких нитридов металлов, как AlN, NbN, Cr2N, или с 0,5-10 мас.% металлов, которые имеют большее химическое сродство с азотом, чем железо,

например ниобий, тантал, марганец, хром, вольфрам, или молибден, или кобальт, и веществами, которые являются источником азота, и указанные нитриды диспергируют, или указанные металлы или нитриды и

карбонитриды металлов, которые имеют большее сродство с азотом, чем железо, осаждают и диспергируют в процессе механического легирования и в процессе формования спеканием механически легированных

порошков.

22. Способ по п.15, в котором порошки железа, хрома, никеля, марганца, углерода смешивают с 1-10 об.% частиц диспергирующего вещества, которое

состоит из таких нитридов металлов или полуметаллов, как AlN, NbN, TaN, Si3N4, TiN, и с веществом, являющимся источником азота, кристаллические зерна измельчают до наноразмеров в

процессе механического легирования и предотвращают увеличение размера зерен в процессе формования спеканием механически легированных порошков.

23.

Способ по п.15, в котором мелкозернистые порошки компонентов аустенитной стали с большим содержанием марганца-углерода, которые содержат железо, марганец и углерод, смешивают с мелкозернистыми

порошками нитридов металлов, например нитридом железа, который является источником азота, проводят механическое легирование этой смеси в среде инертного газа, например аргона, или в вакууме, вакууме с

добавлением восстановителя, например водорода, или в восстановительной среде и получают порошки нанокристаллической аустенитной стали, которая содержит 4-40 мас.% марганца, 0,1-5,0 мас.% азота, 0,1-2,

0 мас.% углерода, 3,0-10,0 мас.% хрома, железо - остальное, и подвергают порошки формованию спеканием.

24. Способ по п.15, в котором композиция для

изготовления аустенитной стали содержит 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, 0,1-5,0 мас.% азота, 0,02-1,0 мас.% углерода, железо - остальное, а процесс формования спеканием

осуществляют при температуре 600-1250°С.

25. Способ по п.15, в котором количество кислорода, втягивающегося из емкости, в которой происходит

процесс механического сплавления, и из стальных шаров в порошки нанокристаллической аустенитной стали в процессе механического легирования, составляет 0,01-1,0 мас.%, а при механическом легировании

порошков используют оксиды металлов или оксиды полуметаллов, являющиеся источником кислорода, для лучшего измельчения кристаллических зерен до наноразмеров и для предотвращения увеличения их размеров

в процессе формования спеканием.

26. Способ изготовления нанокристиаллического материала со структурой аустенитной стали, в котором спеченный в

соответствии с п.15 материал со структурой аустенитной стали подвергают штамповке взрывом с получением материала со структурой аустенитной стали, имеющего высокую твердость, прочность и коррозионную

стойкость, который выполнен в виде агрегата из аустенитных нанокристаллических зерен, содержащего 0,1-2,0 мас.% азота в твердом растворе.

27. Способ по

п.26, в котором как источник азота используют одно или более веществ, выбранных из группы, состоящей из газообразного азота, газообразного аммиака, нитрида железа, нитрида хрома и нитрида

марганца.

28. Способ по п.26, в котором в качестве среды для механического легирования используют инертный газ, например аргон, газообразный азот,

аммиак или смесь, содержащую два или более из этих газов.

29. Способ по п.26, в котором в качестве среды для механического легирования используют среду

газа с добавлением вещества-восстановителя, например газообразного водорода.

30. Способ по п.26, в котором в качестве среды для механического

легирования используют вакуум или восстановительную среду с веществом-восстановителем, например газообразным водородом, который добавляют в вакуум или в восстановительную среду.

31. Способ по п.26, в котором порошки таких компонентов, как железо, хром, никель, марганец, а также углерод смешивают с 1-10 об.% таких нитридов металлов, как AlN, NbN,

Cr2N, или с 0,5-10 мас.% металлов, которые имеют большее химическое сродство с азотом, чем железо, например ниобий, тантал, марганец, хром, вольфрам, или молибден, или кобальт, и веществами,

которые являются источником азота, и указанные нитриды диспергируют или указанные металлы или нитриды и карбонитриды металлов, которые имеют большее сродство с азотом, чем железо, осаждают и

диспергируют в процессе механического легирования и в процессе формования спеканием механически легированных порошков.

32. Способ по п.26, в котором

порошки железа, хрома, никеля, марганца, углерода смешивают с 1-10 об.% частиц диспергирующего вещества, которое состоит из таких нитридов металлов или полуметаллов, как AlN, NbN, TaN, Si3

N4, TiN, и с веществом, являющимся источником азота, кристаллические зерна измельчают до наноразмеров в процессе механического легирования и предотвращают увеличение размера зерен в

процессе формования спеканием механически легированных порошков.

33. Способ по п.26, в котором мелкозернистые порошки компонентов аустенитной стали с

большим содержанием марганца-углерода, которые содержат железо, марганец и углерод, смешивают с мелкозернистыми порошками нитридов металлов, например нитридом железа, который является источником азота,

проводят механическое легирование этой смеси в среде инертного газа, например аргона, или в вакууме, вакууме с добавлением восстановителя, например водорода, или в восстановительной среде и получают

порошки нанокристаллической аустенитной стали, которая содержит 4-40 мас.% марганца, 0,1-5,0 мас.% азота, 0,1-2,0 мас.% углерода, 3,0-10,0 мас.% хрома, железо - остальное, и подвергают порошки

формованию спеканием.

34. Способ по п.26, в котором композиция для изготовления аустенитной стали содержит 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30

мас.% марганца, 0,1-5,0 мас.% азота, 0,02-1,0 мас.% углерода, железо - остальное, а процесс формования спеканием осуществляют при температуре 600-1250°С.

35. Способ по п.26, в котором количество кислорода, втягивающегося из емкости, в которой происходит процесс механического сплавления, и из стальных шаров в порошки нанокристаллической

аустенитной стали в процессе механического легирования, составляет 0,01-1,0 мас.%, а при механическом легировании порошков используют оксиды металлов или оксиды полуметаллов, являющиеся источником

кислорода, для лучшего измельчения кристаллических зерен до наноразмеров и для предотвращения увеличения их размеров в процессе формования спеканием.

36. Способ изготовления нанокристаллического материала со структурой аустенитной стали, в котором формование спеканием порошков в сооветствии с п.15 осуществляют в обычной атмосфере, атмосфере,

которая предотвращает окисление, или в вакууме с последующим быстрым охлаждением.

37. Способ по п.36, в котором подвергнутый быстрому охлаждению продукт

отжигают при температуре 800-1250°С в течение 60 мин или меньше и затем быстро охлаждают.

38. Способ по п.36, в котором как источник азота

используют одно или более веществ, выбранных из группы, состоящей из газообразного азота, газообразного аммиака, нитрида железа, нитрида хрома и нитрида марганца.

39. Способ по п.36, в котором в качестве среды для механического легирования используют инертный газ, например аргон, газообразный азот, аммиак или смесь, содержащую два или более из этих

газов.

40. Способ по п.36, в котором в качестве среды для механического легирования используют среду газа с добавлением вещества-восстановителя,

например газообразного водорода.

41. Способ по п.36, в котором в качестве среды для механического легирования используют вакуум или восстановительную

среду с веществом-восстановителем, например газообразным водородом, который добавляют в вакуум или в восстановительную среду.

42. Способ по п.36, в

котором порошки таких компонентов, как железо, хром, никель, марганец, а также углерод смешивают с 1-10 об.% таких нитридов металлов, как AlN, NbN, Cr2N или с 0,5-10 мас.% металлов, которые

имеют большее химическое сродство с азотом, чем железо, например ниобий, тантал, марганец, хром, вольфрам, или молибден, или кобальт, и веществами, которые являются источником азота, и указанные

нитриды диспергируют или указанные металлы или нитриды и карбонитриды металлов, которые имеют большее сродство с азотом, чем железо, осаждают и диспергируют в процессе механического легирования и в

процессе формования спеканием механически легированных порошков.

43. Способ по п.36, в котором порошки железа, хрома, никеля, марганца, углерода

смешивают с 1-10 об.% частиц диспергирующего вещества, которое состоит из таких нитридов металлов или полуметаллов, как AlN, NbN, TaN, Si3N4, TiN, и с веществом, являющимся

источником азота, кристаллические зерна измельчают до наноразмеров в процессе механического легирования и предотвращают увеличение размера зерен в процессе формования спеканием механически

легированных порошков.

44. Способ по п.36, в котором мелкозернистые порошки компонентов аустенитной стали с большим содержанием марганца-углерода,

которые содержат железо, марганец и углерод, смешивают с мелкозернистыми порошками нитридов металлов, например нитридом железа, который является источником азота, проводят механическое легирование

этой смеси в среде инертного газа, например аргона, или в вакууме, вакууме с добавлением восстановителя, например водорода, или в восстановительной среде и получают порошки нанокристаллической

аустенитной стали, которая содержит 4-40 мас.% марганца, 0,1-5,0 мас.% азота, 0,1-2,0 мас.% углерода, 3,0-10,0 мас.% хрома, железо - остальное, и подвергают порошки формованию спеканием.

45. Способ по п.36, в котором композиция для изготовления аустенитной стали содержит 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, 0,1-5,0 мас.% азота,

0,02-1,0 мас.% углерода, железо - остальное, а процесс формования спеканием осуществляют при температуре 600-1250°С.

46. Способ по п.36, в

котором количество кислорода, втягивающегося из емкости, в которой происходит процесс механического сплавления, и из стальных шаров в порошки нанокристаллической аустенитной стали в процессе

механического легирования, составляет 0,01-1,0 мас.%, а при механическом легировании порошков используют оксиды металлов или оксиды полуметаллов, являющиеся источником кислорода, для лучшего

измельчения кристаллических зерен до наноразмеров и для предотвращения увеличения их размеров в процессе формования спеканием.

47. Способ изготовления

нанокристаллического материала со структурой аустенитной стали, включающий формование спеканием мелкозернистых порошков в соответствии с п.15 в вакууме или атмосфере, которая предотвращает окисление,

с получением материала со структурой аустенитной стали, имеющего высокую твердость, прочность и коррозионную стойкость, который выполнен в виде агрегата из аустенитных нанокристаллических зерен,

содержащего 0,3-1,0 мас.% азота в твердом растворе, и имеет диаметр кристаллического зерна 50-1000 нм.

48. Способ по п.47, в котором сформованный

продукт отжигают при температуре 800-1250°С в течение 60 мин или меньше и затем быстро охлаждают.

49. Способ по п.47, в котором как источник

азота используют одно или более веществ, выбранных из группы, состоящей из газообразного азота, газообразного аммиака, нитрида железа, нитрида хрома и нитрида марганца.

50. Способ по п.47, в котором в качестве среды для механического легирования используют инертный газ, например аргон, газообразный азот, аммиак или смесь, содержащую два или более

из этих газов.

51. Способ по п.47, в котором в качестве среды для механического легирования используют среду газа с добавлением вещества-восстановителя,

например газообразного водорода.

52. Способ по п.47, в котором в качестве среды для механического легирования используют вакуум или восстановительную

среду с веществом-восстановителем, например газообразным водородом, который добавляют в вакуум или в восстановительную среду.

53. Способ по п.47, в

котором порошки таких компонентов, как железо, хром, никель, марганец, а также углерод смешивают с 1-10 об.% таких нитридов металлов, как AlN, NbN, Cr2N, или с 0,5-10 мас.% металлов,

которые имеют большее химическое сродство с азотом, чем железо, например ниобий, тантал, марганец, хром, вольфрам, или молибден, или кобальт, и веществами, которые являются источником азота, и

указанные нитриды диспергируют или указанные металлы или нитриды и карбонитриды металлов, которые имеют большее сродство с азотом, чем железо, осаждают и диспергируют в процессе механического

легирования и в процессе формования спеканием механически легированных порошков.

54. Способ по п.47, в котором порошки железа, хрома, никеля, марганца,

углерода, смешивают с 1-10 об.% частиц диспергирующего вещества, которое состоит из таких нитридов металлов или полуметаллов, как AlN, NbN, TaN, Si3N4, TiN, и с веществом,

являющимся источником азота, кристаллические зерна измельчают до наноразмеров в процессе механического легирования и предотвращают увеличение размера зерен в процессе формования спеканием механически

легированных порошков.

55. Способ по п.47, в котором мелкозернистые порошки компонентов аустенитной стали с большим содержанием марганца-углерода,

которые содержат железо, марганец и углерод, смешивают с мелкозернистыми порошками нитридов металлов, например нитридом железа, который является источником азота, проводят механическое легирование

этой смеси в среде инертного газа, например аргона, или в вакууме, вакууме с добавлением восстановителя, например водорода, или в восстановительной среде и получают порошки нанокристаллической

аустенитной стали, которая содержит 4-40 мас.% марганца, 0,1-5,0 мас.% азота, 0,1-2,0 мас.% углерода, 3,0-10,0 мас.% хрома, железо - остальное, и подвергают порошки формованию спеканием.

56. Способ по п.47, в котором композиция для изготовления аустенитной стали содержит 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, 0,1-5,0 мас.% азота,

0,02-1,0 мас.% углерода, железо - остальное, а процесс формования спеканием осуществляют при температуре 600-1250°С.

57. Способ по п.47, в

котором количество кислорода, втягивающегося из емкости, в которой происходит процесс механического сплавления, и из стальных шаров в порошки нанокристаллической аустенитной стали в процессе

механического легирования, составляет 0,01-1,0 мас.%, а при механическом легировании порошков используют оксиды металлов или оксиды полуметаллов, являющиеся источником кислорода, для лучшего

измельчения кристаллических зерен до наноразмеров и для предотвращения увеличения их размеров в процессе формования спеканием.

58. Способ изготовления

нанокристаллического материала со структурой аустенитной стали, включающий формование спеканием мелкозернистых порошков в соответствии с п.15 в вакууме или атмосфере, которая предотвращает окисление,

с получением материала со структурой аустенитной стали, имеющего высокую твердость, прочность и коррозионную стойкость, который выполнен в виде агрегата из аустенитных нанокристаллических зерен,

содержащего от более 0,4 до 1,0 мас.% азота в твердом растворе, и имеет диаметр кристаллического зерна 50-1000 нм.

59. Способ по п.58, в котором как

источник азота используют одно или более веществ, выбранных из группы, состоящей из газообразного азота, газообразного аммиака, нитрида железа, нитрида хрома и нитрида марганца.

60. Способ по п.58, в котором в качестве среды для механического легирования используют инертный газ, например аргон, газообразный азот, аммиак или смесь, содержащую два

или более из этих газов.

61. Способ по п.58, в котором в качестве среды для механического легирования используют среду газа с добавлением

вещества-восстановителя, например газообразного водорода.

62. Способ по п.58, в котором в качестве среды для механического легирования используют вакуум

или восстановительную среду с веществом-восстановителем, например газообразным водородом, который добавляют в вакуум или в восстановительную среду.

63.

Способ по п.58, в котором порошки таких компонентов, как железо, хром, никель, марганец, а также углерод, смешивают с 1-10 об.% таких нитридов металлов, как AlN, NbN, Cr2N, или с 0,5-10

мас.% металлов, которые имеют большее химическое сродство с азотом, чем железо, например ниобий, тантал, марганец, хром, вольфрам или молибден, или кобальт, и веществами, которые являются источником

азота, и указанные нитриды диспергируют или указанные металлы или нитриды и карбонитриды металлов, которые имеют большее сродство с азотом, чем железо, осаждают и диспергируют в процессе механического

легирования и в процессе формования спеканием механически легированных порошков.

64. Способ по п.58, в котором порошки железа, хрома, никеля, марганца,

углерода смешивают с 1-10 об.% частиц диспергирующего вещества, которое состоит из таких нитридов металлов или полуметаллов, как AlN, NbN, TaN, Si3N4, TiN, и с веществом,

являющимся источником азота, кристаллические зерна измельчают до наноразмеров в процессе механического легирования и предотвращают увеличение размера зерен в процессе формования спеканием механически

легированных порошков.

65. Способ по п.58, в котором мелкозернистые порошки компонентов аустенитной стали с большим содержанием марганца-углерода,

которые содержат железо, марганец и углерод, смешивают с мелкозернистыми порошками нитридов металлов, например нитридом железа, который является источником азота, проводят механическое легирование

этой смеси в среде инертного газа, например аргона, или в вакууме, вакууме с добавлением восстановителя, например водорода, или в восстановительной среде и получают порошки нанокристаллической

аустенитной стали, которая содержит 4-40 мас.% марганца, 0,1-5,0 мас.% азота, 0,1-2,0 мас.% углерода, 3,0-10,0 мас.% хрома, железо - остальное, и подвергают порошки формованию спеканием.

66. Способ по п.58, в котором композиция для изготовления аустенитной стали содержит 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, 0,1-5,0 мас.% азота,

0,02-1,0 мас.% углерода, железо - остальное, а процесс формования спеканием осуществляют при температуре 600-1250°С.

67. Способ по п.58, в

котором количество кислорода, втягивающегося из емкости, в которой происходит процесс механического сплавления и из стальных шаров в порошки нанокристаллической аустенитной стали в процессе

механического легирования, составляет 0,01-1,0 мас.%, а при механическом легировании порошков используют оксиды металлов или оксиды полуметаллов, являющиеся источником кислорода, для лучшего

измельчения кристаллических зерен до наноразмеров и для предотвращения увеличения их размеров в процессе формования спеканием.

68. Способ изготовления

нанокристаллического материала со структурой аустенитной стали, включающий формование спеканием мелкозернистых порошков в соответствии с п.15 в вакууме или атмосфере, которая предотвращает окисление,

с получением материала со структурой аустенитной стали, имеющего высокую твердость, прочность и коррозионную стойкость, который выполнен в виде агрегата из аустенитных нанокристаллических зерен,

содержащего 0,5-1,5 мас.% азота в твердом растворе, и имеет диаметр кристаллического зерна 50-1000 нм.

69. Способ по п.68, в котором как источник азота

используют одно или более веществ, выбранных из группы, состоящей из газообразного азота, газообразного аммиака, нитрида железа, нитрида хрома и нитрида марганца.

70. Способ по п.68, в котором в качестве среды для механического легирования используют инертный газ, например аргон, газообразный азот, аммиак или смесь, содержащую два или более из этих

газов.

71. Способ по п.68, в котором в качестве среды для механического легирования используют среду газа с добавлением вещества-восстановителя,

например газообразного водорода.

72. Способ по п.68, в котором порошки таких компонентов, как железо, хром, никель, марганец, а также углерод смешивают

с 1-10 об.% таких нитридов металлов, как AlN, NbN, Cr2N, или с 0,5-10 мас.% металлов, которые имеют большее химическое сродство с азотом, чем железо, например ниобий, тантал, марганец, хром,

вольфрам или молибден, или кобальт, и веществами, которые являются источником азота, и указанные нитриды диспергируют или указанные металлы или нитриды и карбонитриды металлов, которые имеют большее

сродство с азотом, чем железо, осаждают и диспергируют в процессе механического легирования и в процессе формования спеканием механически легированных порошков.

73. Способ по п.68, в котором порошки железа, хрома, никеля, марганца, углерода смешивают с 1-10 об.% частиц диспергирующего вещества, которое состоит из таких нитридов металлов или

полуметаллов, как AlN, NbN, TaN, Si3N4, TiN, и с веществом, являющимся источником азота, кристаллические зерна измельчают до наноразмеров в процессе механического легирования и

предотвращают увеличение размера зерен в процессе формования спеканием механически легированных порошков.

74. Способ по п.68, в котором мелкозернистые

порошки компонентов аустенитной стали с большим содержанием марганца-углерода, которые содержат железо, марганец и углерод, смешивают с мелкозернистыми порошками нитридов металлов, например нитридом

железа, который является источником азота, проводят механическое легирование этой смеси в среде инертного газа, например аргона, или в вакууме, вакууме с добавлением восстановителя, например водорода,

или в восстановительной среде и получают порошки нанокристаллической аустенитной стали, которая содержит 4-40 мас.% марганца, 0,1-5,0 мас.% азота, 0,1-2,0 мас.% углерода, 3,0-10,0 мас.% хрома, железо

- остальное, и подвергают порошки формованию спеканием.

75. Способ по п.68, в котором композиция для изготовления аустенитной стали содержит 12-30 мас.%

хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, 0,1-5,0 мас.% азота, 0,02-1,0 мас.% углерода, железо - остальное, а процесс формования спеканием осуществляют при температуре 600-1250°

С.

76. Способ по п.68, в котором количество кислорода, втягивающегося из емкости, в которой происходит процесс механического сплавления и из стальных

шаров в порошки нанокристаллической аустенитной стали в процессе механического легирования, составляет 0,01-1,0 мас.%, а при механическом легировании порошков используют оксиды металлов или оксиды

полуметаллов, являющиеся источником кислорода, для лучшего измельчения кристаллических зерен до наноразмеров и для предотвращения увеличения их размеров в процессе формования спеканием.

77. Способ изготовления нанокристаллического материала со структурой аустенитной стали, включающий формование спеканием мелкозернистых порошков в соответствии с

п.15 в вакууме или атмосфере, которая предотвращает окисление, с последующей прокаткой и быстрым охлаждением.

78. Способ по п.77, в котором подвергнутый

быстрому охлаждению продукт отжигают при температуре 800-1250°С в течение 60 мин или меньше и затем быстро охлаждают.

79. Способ по п.77, в

котором как источник азота используют одно или более веществ, выбранных из группы, состоящей из газообразного азота, газообразного аммиака, нитрида железа, нитрида хрома и нитрида

марганца.

80. Способ по п.77, в котором в качестве среды для механического легирования используют инертный газ, например аргон, газообразный азот,

аммиак или смесь, содержащую два или более из этих газов.

81. Способ по п.77, в котором в качестве среды для механического легирования используют среду

газа с добавлением вещества-восстановителя, например газообразного водорода.

82. Способ по п.77, в котором порошки таких компонентов, как железо, хром,

никель, марганец, а также углерод смешивают с 1-10 об.% таких нитридов металлов, как AlN, NbN, Cr2N, или с 0,5-10 мас.% металлов, которые имеют большее химическое сродство с азотом, чем

железо, например ниобий, тантал, марганец, хром, вольфрам, или молибден, или кобальт, и веществами, которые являются источником азота, и указанные нитриды диспергируют или указанные металлы или

нитриды и карбонитриды металлов, которые имеют большее сродство с азотом, чем железо, осаждают и диспергируют в процессе механического легирования и в процессе формования спеканием механически

легированных порошков.

83. Способ по п.77, в котором порошки железа, хрома, никеля, марганца, углерода смешивают с 1-10 об.% частиц диспергирующего

вещества, которое состоит из таких нитридов металлов или полуметаллов, как AlN, NbN, TaN, Si3N4, TiN, и с веществом, являющимся источником азота, кристаллические зерна измельчают

до наноразмеров в процессе механического легирования и предотвращают увеличение размера зерен в процессе формования спеканием механически легированных порошков.

84. Способ по п.77, в котором мелкозернистые порошки компонентов аустенитной стали с большим содержанием марганца-углерода, которые содержат железо, марганец и углерод, смешивают с

мелкозернистыми порошками нитридов металлов, например нитридом железа, который является источником азота, проводят механическое легирование этой смеси в среде инертного газа, например аргона, или в

вакууме, вакууме с добавлением восстановителя, например водорода, или в восстановительной среде и получают порошки нанокристаллической аустенитной стали, которая содержит 4-40 мас.% марганца, 0,1-5,0

мас.% азота, 0,1-2,0 мас.% углерода, 3,0-10,0 мас.% хрома, железо - остальное, и подвергают порошки формованию спеканием.

85. Способ по п.77, в котором

композиция для изготовления аустенитной стали содержит 12-30 мас.% хрома, 0-20 мас.% никеля, 0-30 мас.% марганца, 0,1-5,0 мас.% азота, 0,02-1,0 мас.% углерода, железо - остальное, а процесс формования

спеканием осуществляют при температуре 600-1250°С.

86. Способ по п.77, в котором количество кислорода, втягивающегося из емкости, в которой

происходит процесс механического сплавления и из стальных шаров в порошки нанокристаллической аустенитной стали в процессе механического легирования, составляет 0,01-1,0 мас.%, а при механическом

легировании порошков используют оксиды металлов или оксиды полуметаллов, являющиеся источником кислорода, для лучшего измельчения кристаллических зерен до наноразмеров и для предотвращения увеличения

их размеров в процессе формования спеканием.

87. Промышленное изделие, изготовленное из нанокристаллического материала со структурой аустенитной стали

по любому из пп.1-14, полученного способом по любому из пп.15-86.

88. Промышленное изделие по п.87, которое представляет собой высокопрочный болт, гайку

или другое средство механической фиксации.

89. Промышленное изделие по п.87, которое представляет собой пуленепробиваемый лист, пуленепробиваемый жилет

или другое пуленепробиваемое изделие.

90. Промышленное изделие по п.87, которое представляет собой матрицу, сверло, пружину, зубчатое колесо, подшипник

или другую механическую деталь или инструмент.

91. Промышленное изделие по п.87, которое представляет собой искусственную кость, сустав, опору зуба или

другой медицинский или стоматологический искусственный материал.

92. Промышленное изделие по п.87, которое представляет собой иглу для инъекций,

хирургический нож, катетер или другой медицинский механический инструмент.

93. Промышленное изделие по п.87, которое представляет собой матрицу для

обработки с помощью прессов, включающей вырубку, протягивание проволоки, ковку, формование.

94. Промышленное изделие по п.87, которое представляет собой

емкость для хранения водорода.

95. Промышленное изделие по п.87, которое представляет собой кухонный нож, лезвие бритвы, ножницы или другой инструмент с

острым краем.

96. Промышленное изделие по п.87, которое представляет собой лопасть турбины или другую часть турбины.

97. Промышленное изделие по п.87, которое представляет собой оружие для обороны.

98. Промышленное изделие по п.87, которое представляет

собой коньки, сани или другое спортивное снаряжение.

99. Промышленное изделие по п.87, которое представляет собой трубу, резервуар, клапан или другое

изделие для химических заводов.

100. Промышленное изделие по п.87, которое представляет собой часть атомных генераторов энергии.

101. Промышленное изделие по п.87, которое представляет собой ракету, самолет или другой летательный аппарат.

102.

Промышленное изделие по п.87, которое представляет собой легкий корпусный материал для персональных компьютеров, кейсов и др.

103. Промышленное изделие

по п.87, которое представляет собой деталь для транспортных средств, таких, как автомобили, корабли, рельсовый транспорт.

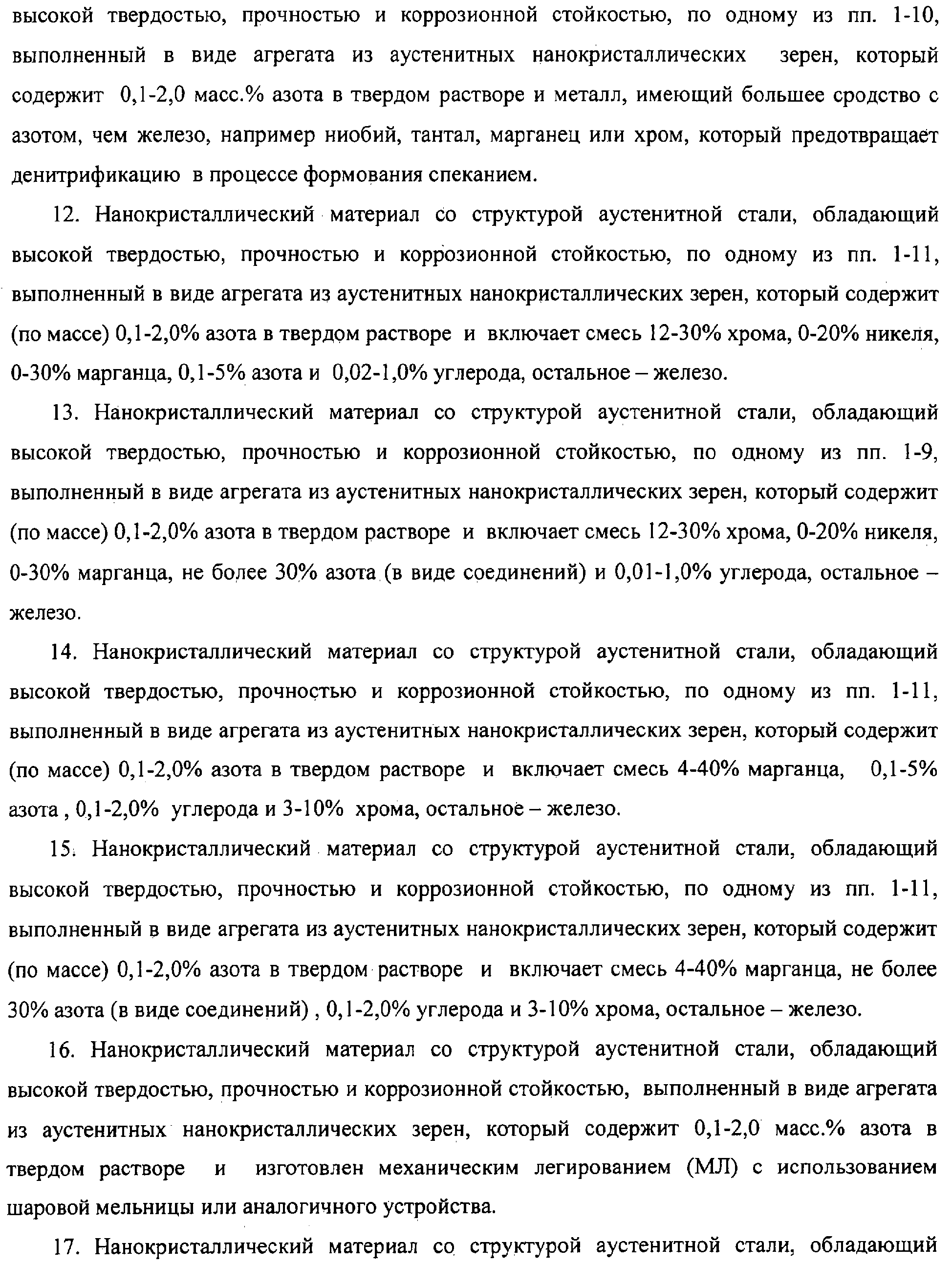

Комментарии