Способ обработки сферических подшипников в собранном виде и устройство для его осуществления - RU2770260C1

Код документа: RU2770260C1

Чертежи

Описание

Предлагаемое изобретение относится к области машиностроения и может быть использовано в подшипниковой промышленности для изготовления сферических подшипников качения повышенной долговечности и надежности.

Известны устройства [1] и способы [2, 3] обработки подшипников качения в собранном виде, обеспечивающие повышение их работоспособности. Однако эти способы и устройства имеют малую производительность в результате того, что за одну установку обработке подвергается лишь один подшипник, и обладают низкой формообразующей способностью. Кроме того, ограничены их технологические возможности, т.к. они предназначены только для прикатки шариковых подшипников.

Известен способ обработки дорожек качения колец подшипников шариками [4], при котором во вращающееся наружное кольцо с набором шариков вводят вращающийся конус, создающий рабочее давление в зоне обработки и обеспечивающий проскальзывание на площадках контакта, шаров и дорожки качения. Данный способ позволяет осуществить обработку одного из колец, что обеспечивает лишь незначительное увеличение работоспособности подшипника. Кроме того, способ неприменим для обработки дорожек качения сферических роликовых подшипников.

Известно устройство для прикатки шарикоподшипников [5], содержащее вертикальный вал, расположенный в корпусе на двух опорах, одна из которых технологическая, состоящая из двух, установленных друг в друга подшипников между которыми расположена эксцентричная втулка, другая - рабочая, служащая для установки прикатываемого подшипника и содержащая приспособление для осевого нагружения прикатываемого подшипника.

При низких скоростях вращения вала данное устройство обеспечивает прикатку дорожек качения колец шарикоподшипника, но при этом значительно снижается эффективность обработки и увеличивается время, необходимое для получения положительного эффекта. При повышенных скоростях вращения вала, обеспечивающих увеличение производительности прикатки, прикатываемый подшипник будет подвергаться воздействию вибраций, что приведет к отрицательному эффекту.

К числу недостатков данного решения следует отнести и следующие:

1. Ограниченность области его применения, т.к. оно не предназначено для доработки цилиндрических роликовых подшипников.

2. Невозможность одновременной обработки нескольких подшипников, что способствует значительному уменьшению производительности работы устройства.

3. Использование для обработки технологической подшипниковой опоры приводит к снижению геометрической точности обрабатываемого подшипника, т.к. не исключается возможность передачи геометрических и иных погрешностей подшипников технологической опоры на рабочие поверхности обрабатываемого подшипника.

4. Произвольно выбранная величина эксцентриситета технологической опоры может оказаться недостаточной для обработки участков дорожки качения, контактирующих с шарами при работе подшипника в условиях максимального перекоса его колец. Эти участки дорожки качения останутся необработанными, что приведет к снижению работоспособности подшипника.

5. При обработке сферических подшипников необходимо устанавливать максимальную величину эксцентриситета, что приведет к возникновению вибраций, отрицательно влияющих на точность обработки.

Наиболее близким по технической сущности и достигаемому эффекту заявляемому решению является способ обработки, при котором подшипник помещают в абразивную среду, создают перекос наружного кольца относительно внутреннего и придают обоим кольцам вращение с углом перекоса колец, равным максимально возможной величине их перекоса в процессе эксплуатации. Вращение наружного кольца осуществляют вокруг его наклоненной в результате перекоса оси. При этом в устройстве для осуществления способа, содержащем рабочий вал. расположенный в корпусе на двух опорах, последние состоят из прикатываемого подшипника, установленного в технологический подшипник, запрессованный в корпус, монтажные поверхности которого выполнены с осями, пересекающимися в плоскости симметрии корпуса, а рабочий вал смонтирован внутри полого вала с клиновым разъемом, установленного в корпусе на двух соосных подшипниковых опорах и взаимодействующего своими шлицевыми торцами со шлицевыми торцами внутреннего кольца технологического подшипника [6].

Недостатком данного технического решения является то, что оно не может быть использовано для обработки сферических подшипников из-за отсутствия механизма нагружения обрабатываемых подшипников.

Задачей настоящего изобретения является устранение указанного недостатка прототипа, а именно обеспечение окончательного формообразования рабочих поверхностей деталей сферического подшипника и повышение его долговечности.

Поставленная задача решается тем, что подшипник помещают в абразивную среду, создают перекос наружного кольца относительно внутреннего и придают обоим кольцам вращение с углом перекоса колец, равным максимально возможной величине их перекоса в процессе эксплуатации, вращение наружного кольца осуществляют вокруг его наклоненной в результате перекоса оси, а для создания рабочего давления прилагают усилие, равное максимально допустимому, для данного типа подшипника.

При этом в устройстве для осуществления способа, содержащем рабочий вал, расположенный в корпусе на двух опорах, последние состоят из прикатываемого подшипника, установленного в технологический подшипник, запрессованный в корпус, монтажные поверхности которого выполнены с осями, пересекающимися в плоскости симметрии корпуса, а рабочий вал смонтирован внутри полого вала с клиновым разъемом, установленного в корпусе на двух соосных подшипниковых опорах и взаимодействующего своими шлицевыми торцами со шлицевыми торцами внутреннего кольца технологического подшипника, на внутренней поверхности корпуса предусмотрены две кольцевые выточки, имеющие по одному сквозному отверстию, каждое из которых расположено соосно с резьбовым отверстием полого вала, в которое помещен болт, взаимодействующий сферическим торцем с рабочим валом.

Существенными признаками заявляемого технического решения, которые отличают его от прототипа и обуславливают соответствие этого решения критерию "новизна", являются:

1. Наличие дополнительного механизма нагружения для создания рабочего давления.

2. Для создания рабочего давления прилагают усилие, равное максимально допустимому, для данного типа подшипника.

3. На внутренней поверхности корпуса предусмотрены две кольцевые выточки, имеющие по одному сквозному отверстию, каждое из которых расположено соосно с резьбовым отверстием полого вала, в которое помещен болт, взаимодействующий сферическим торцем с рабочим валом.

Среди известных технических решений нами не обнаружены решения со сходными признаками. Следовательно, заявленное техническое решение обладает существенными отличиями.

Совокупность известных по прототипу и перечисленных новых существенных признаков обеспечивает достижение положительного эффекта при осуществлении изобретения:

1. Обеспечивает получение на рабочих поверхностях деталей обрабатываемых сферических подшипников профиля с оптимальной геометрической формой, а также беззазорное прилегание сопряженных поверхностей, что способствует снижению уровня максимальных контактных напряжений и благоприятному их распределению по площадке контакта в процессе эксплуатации подшипников [7].

2. Создание рабочего давления, равного максимально допустимому, для данного типа подшипника обеспечивает такие условия обработки, в которых подшипник находится в процессе эксплуатации. При этом на рабочих поверхностях детатей подшипника формируются геометрические параметры, шероховатость и физико-механические свойства, близкие - к эксплуатационным.

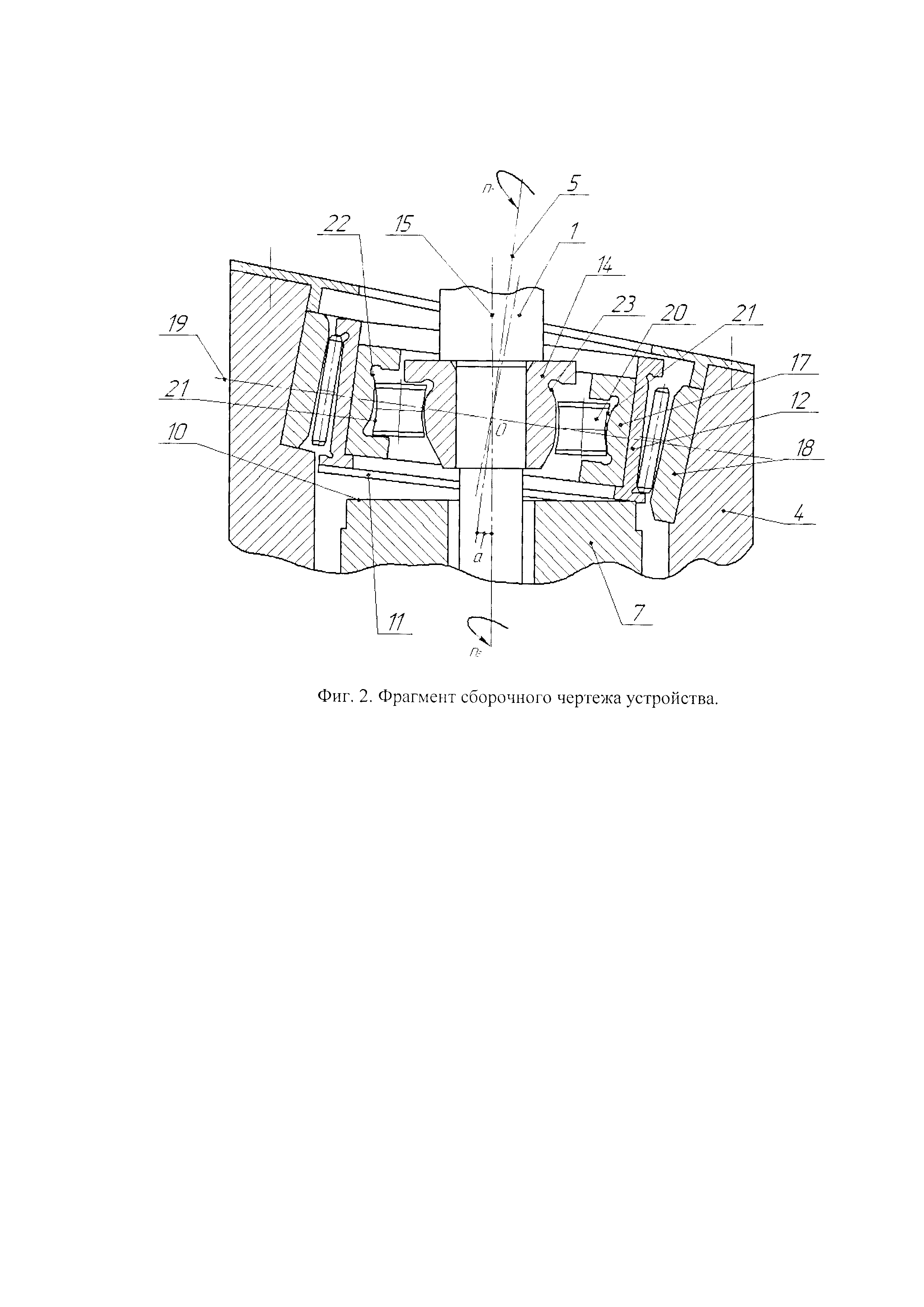

Сущность изобретения поясняется сборочными чертежами устройства: на Фиг. 1 представлен сборочный чертеж устройства, на Фиг. 2 - фрагмент сборочного чертежа устройства.

Устройство для осуществления способа состоит из рабочего вала (1), на котором расположены прикатываемые подшипники (2), установленные в технологические подшипники (3), смонтированные в корпусе (4) таким образом, что их оси (5) вращения пересекаются в его плоскости симметрии (6). Рабочий вал (1) расположен внутри полого вала (7), установленного в корпусе (4) на соосных подшипниковых опорах (8) и имеющего клиновой ручей (9), выполненный напротив отверстия (на чертеже не показано) в корпусе (4). Шлицевые торцы (10) полого вала (7) взаимодействуют со шлицевыми торцами (11) внутренних колец (12) технологических подшипников (3). На резьбовом конце рабочего вала (1) для фиксации подшипников (2) в рабочем положении предусмотрена гайка (13). При этом на внутренней поверхности корпуса (4) предусмотрены две кольцевые выточки (14), имеющие по одному сквозному отверстию (24), каждое из которых расположено соосно с резьбовым отверстием (16) полого вала (7), в которое помещен болт (25), взаимодействующий сферическим торцем (26) с рабочим валом (1).

Предложенный способ осуществляется следующим образом.

Обкатываемые подшипники (2), смонтированные на рабочем валу (1), устанавливают в отверстия внутренних колец (12) технологических подшипников (3) и фиксируют в требуемом положении гайкой (13). Валу (1) вместе с внутренними кольцами (14) прикатываемых подшипников (2) придают вращение вокруг оси (15) с частотой nв. Посредством клинового ремня (27), помещенного в клиновой ручей (9), сообщают вращение полому валу (7) с частотой nп вокруг оси (15), который с помощью шлицов на своих торцах (10) и торцах (11) внутренних колец (12) технологических подшипников (3) передает вращение внутренним кольцам (12) технологических подшипников (3) вместе с которыми, за счет сил трения, возникающих на поверхностях контакта, начинают вращаться наружные кольца (17) прикатываемых подшипников (2). В результате того, что наружные кольца (18) технологических подшипников (3) установлены в корпусе (4) с наклоном и остаются в процессе работы неподвижными, их внутренние кольца (12), а значит и наружные кольца (17) прикатываемых подшипников (2) будут вращаться вокруг осей (5) в плоскости (19) перекоса. При этом, ролик (20), двигаясь вдоль дорожек качения, в результате перекоса колец (17), будет совершать качательные движения вокруг точки О. За один полный оборот ролик (20) сделает одно качание. В процессе своего движения каждый ролик (20), попадая в плоскость расположения осей (5, 15) (плоскость чертежа) и находясь в верхнем положении, будет контактировать крайними точками правой части своей рабочей поверхности (21) с крайними точками правой части рабочих поверхностей (22, 23) наружного (17) и внутреннего (14) колец. В этом положении удельное давление на контактной площадке очень высоко и достигает максимального значения. По мере качения ролика (20), площадки контакта его рабочей поверхности (21) и поверхностей дорожек качения (22, 23) наружного (17) и внутреннего (14) колец будут смещаться к центру с одновременным уменьшением давления в зонах контакта. При попадании ролика (20) в плоскость, перпендикулярную плоскости расположения осей (5, 15) (плоскость перпендикулярную плоскости чертежа), он будет контактировать точками средней части своей рабочей поверхности (21) с точками середины рабочих поверхностей (22, 23) наружного (17) и внутреннего (14) колец. Удельное давление в зонах контакта снизится до минимального значения. По мере дальнейшего движения ролика (20), его площадка контакта будет перемещаться от центра рабочей поверхности (21) к ее левому краю с одновременным возрастанием удельного давления на ней. При прохождении роликом (20) плоскости расположения осей (5, 15) (плоскость чертежа) в нижней части подшипника (2) ролик (20) будет контактировать крайними точками левой части своей рабочей поверхности (21) с крайними точками левой части поверхностей (22, 23) роликовых дорожек наружного (17) и внутреннего (14) колец. Далее полуцикл повторяется.

В результате принудительного вращения наружного (17) и внутреннего (14) колец обрабатываемых подшипников (2) все точки рабочих поверхностей (21, 22, 23) их деталей будут периодически находиться во всех описанных положениях, произойдет обкатывание роликами (20) дорожек качения (22, 23) с проскальзыванием и переменным давлением вдоль образующих роликов (20) и роликовых дорожек (22, 23). В местах наибольшего удельного давления будет обеспечиваться максимальный износ контактных поверхностей, по мере уменьшения удельного давления износ также будет уменьшаться. Наличие абразивной среды в зоне контакта будет способствовать интенсификации процесса. В конце обработки, в результате образования выпуклого профиля на дорожках (22, 23) и телах качения (20), ролики (20) будут обкатывать дорожки качения (22, 23) с равномерным удельным давлением во всех точках профиля.

Таким образом, в условиях такой обкатки на рабочих поверхностях роликов и дорожек качения естественным путем формируется рациональный профиль, пригодный для работы подшипников в условиях неизбежных перекосов их колец.

Использование данного изобретения позволит столь простым методом получать оптимальную форму профиля деталей роликовых и шариковых подшипников, что значительно увеличит их надежность и долговечность, а значит и работоспособность огромного количества механизмов машин и приборов.

ИСПОЛЬЗУЕМЫЕ ИСТОЧНИКИ

1. А.с. 893505 (СССР). Стенд для обкатки подшипников качения / Опубл. в БИ, 1981, №48.

2. А.с. 408758 (СССР). Способ доработки подшипников качения / Опубл. в БИ. 1973, №48.

3. Патент 29-148.4, №3251117 (США) / Реферативный журнал “Метрология”, 1967, №9.32.227П.

4. А.с. 1065156 (СССР). Способ обработки дорожек качения колец подшипников шариками / Опубл. в БИ. 1984, №1.

5. А.с. 302517 (СССР). Устройство для прикатки шарикоподшипников / Опубл. в БИ 1971. №15.

6. Патент 2166678 (РФ). Способ приработки подшипников в собранном виде и устройство для его осуществления / Открытия. Изобретения. - 2001. - БИ №13.

7. Королев А.В. Выбор оптимальной геометрической формы контактирующих поверхностей деталей машин и приборов. - Саратов. СГУ. 1972. - 134 с.

Реферат

Изобретение относится к области машиностроения и может быть использовано в подшипниковой промышленности для изготовления сферических подшипников качения повышенной долговечности и надежности. В процессе осуществления способа обработки сферических подшипников качения в собранном виде кольца подвергаются принудительному вращению, сообкатывая с собственным комплектом тел качения, в абразивной среде. При этом по меньшей мере одно из колец подвергают принудительному перекосу относительно плоскости симметрии подшипника на угол, равный максимально возможному при эксплуатации, и вращают вокруг наклоненной оси. Для создания рабочего давления предусмотрено дополнительное устройство нагружения. Устройство для осуществления предложенного способа содержит рабочий вал, расположенный в корпусе на двух опорах, состоящих из прикатываемых подшипников, установленных в технологические подшипники, смонтированные в корпусе таким образом, что их оси вращения пересекаются в его плоскости симметрии. Рабочий вал расположен внутри полого вала, установленного в корпусе на соосных подшипниковых опорах и имеющего клиновой ручей, выполненный напротив отверстия в корпусе, и шлицевые торцы, взаимодействующие со шлицевыми торцами внутренних колец технологических подшипников. На резьбовом конце рабочего вала для фиксации обрабатываемых подшипников в рабочем положении предусмотрена гайка. При этом на внутренней поверхности корпуса предусмотрены две кольцевые выточки, имеющие по одному сквозному отверстию, каждое из которых расположено соосно с резьбовым отверстием полого вала, в которое помещен болт, взаимодействующий сферическим торцом. Технический результат: обеспечение окончательного формообразования рабочих поверхностей деталей сферического подшипника и повышение его долговечности. 2 н.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для приработки и повышения долговечности подшипника качения

Комментарии