Устройство для приработки и повышения долговечности подшипника качения - RU181414U1

Код документа: RU181414U1

Чертежи

Описание

Полезная модель относится к машиностроению, в частности к устройствам, для приработки и повышения долговечности подшипника качения.

Известно устройство «повышения долговечности трибосистем» (патент RU 2237554, опубл. 10.10.2004 г.), содержащее гидронасос, источники тока, регуляторы тока, источник энергии, емкость для корректирования концентрации и состава ионообразующей жидкости, емкость с ионообразующей жидкостью, кран, анод с индивидуальным приводом вращения и приводом погружения в ионообразующую жидкость, аноды, датчики, устройство, позволяющее регулировать давление в системе, исполнительные устройства, управляющий процессор, нагревательный элемент.

Недостатком данного устройства является задержка процесса восстановления. Необходимость применения ионообразующей жидкости с присадками, содержащими ионы металлов. Применение нескольких анодов с системой приводов изменения глубины погружения и вращения, а также индивидуальные источники энергии.

Наиболее близким решением является устройство «подшипник качения» (патент RU 2260723, опубл.20.09.2005 г.), содержащее наружную и внутреннюю обоймы; сепаратор; тела качения; ионообразующая жидкость, заполняющая полость между уплотнениями; аноды, закрепленные на внутренних стенках уплотнений и диэлектрически изолированные от элементов подшипника, выполненные из металла; внешний источник тока, положительный вывод которого подключен к аноду, а к деталям подшипника отрицательным выводом, управляемый процессором; датчики, регистрирующие параметры подшипника и подающие сигналы на процессор; контактор, замыкающий анод с деталями подшипника в неработающем состоянии подшипника, управляемый процессором; управляющий процессор, принимающий сигналы с датчиков, сравнивающий их с заложенными данными и выдающий сигналы управления на исполнительные элементы трибосистемы; гидравлический насос, управляемый процессором, изменяющий давление в гидросистеме; емкость-дозатор с присадками, выдающая дозу различных присадок в емкость с ионообразующей жидкостью по команде управляющего процессора; емкость с ионообразующей жидкостью, в которой происходит смешение ионообразующей жидкости с поверхностно-активными веществами и другими присадками; нагревательный элемент с собственным источником тока, включаемый в работу управляющим процессором; датчики, регистрирующие параметры окружающей среды и выдающие сигналы на управляющий процессор; блок сигнализации, получающий сигналы с управляющего процессора и сигнализирующий о предельных параметрах трибосистемы, выдавая различные сигналы (световые, звуковые, цифровые).

Недостатком данного устройства является задержка процесса восстановления, на начальном этапе работы, применения ионообразующей жидкости с присадками. Применение нескольких анодов, источников питания, емкостей, трубопроводов, сложная система для управления.

Техническая задача, решаемая предлагаемым устройством, состоит в приработке и повышении долговечности подшипника качения путем подачи электролита (с компонентами анода, мелкодисперсными порошками) и прикладываемой нагрузки к подшипнику через корпус устройства.

Поставленная техническая задача решается тем, что в известное устройство повышения долговечности, содержащее корпус, крышку, рабочий вал, подшипник качения, растворяющийся элемент - анод, гидронасос с емкостью, электролит, источник тока с регулятором, устанавливается в патрон токарно-винторезного станка, а к корпусу устройства прикладывают нагрузку в радиальном и осевом направлении в соответствии с центрами симметрии подшипника (в зависимости от типа подшипника качения). Прикладывая нагрузку суппортом и задней бабкой в различные точки корпуса не соответствующую центрам симметрии подшипника качения, возможно, изменять угол перекоса подшипника. В корпусе устройства установлена емкость для мелкодисперсного порошка. Подача порошка из емкости в корпус осуществляется управляемым дозатором.

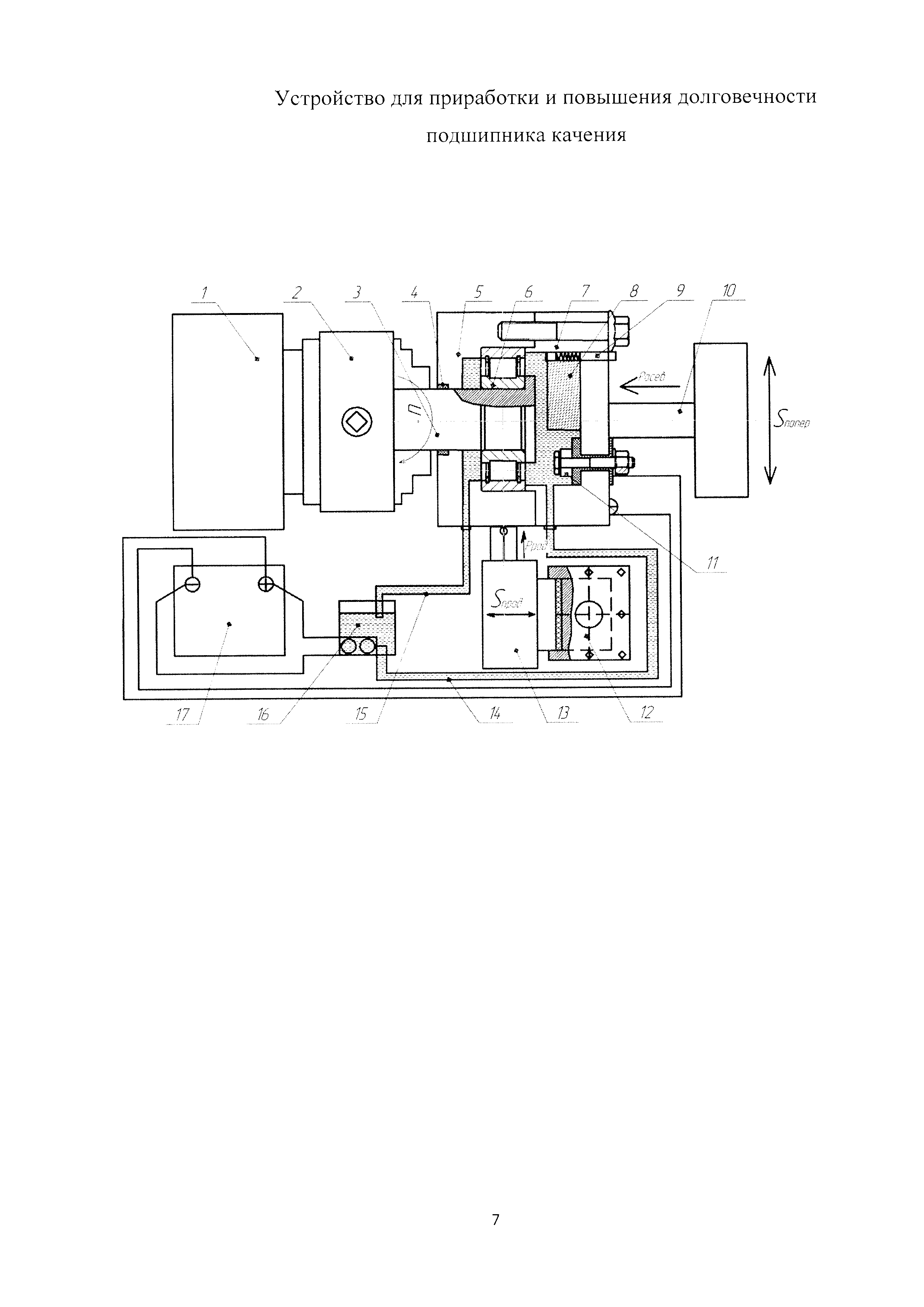

Устройство приработки и повышения долговечности подшипника качения (фиг.), состоит из корпуса 5, крышки 7, нагрузочного вала 3, подшипника качения 6, емкости с мелкодисперсным порошком (серпентин,) 8, кнопочный дозатор 9, трубопроводов подачи электролита (ИОЖ) 14,15, сменного анода (меднографит, цинк, бронза, латунь) 11, манжета 4, источника постоянного тока с регулятором 17, гидронасоса с емкостью для электролита 16, пружинящей державки 13, станок ИТ-1М 1, патрон 2, суппорт 12, шпиндель и задняя бабка 10.

На установке обрабатываются поверхности качения подшипника 6, наружное кольцо которого запрессовано в корпус устройства 5, а внутреннее кольцо напрессовано на нагрузочный вал 3 устройства. Радиальную нагрузку подшипнику 6 через корпус 5 устанавливают пружинящей державкой 13, а осевую нагрузку задней бабкой 10. Гидронасос с емкостью 16 прокачивает электролит (ИОЖ) по трубопроводам 14,15, через полости устройства. Кнопочным дозатором 9 из емкости 8 подается порошок в корпус заполненный электролитом. Анод 11 через изолятор болтом с гайкой закреплен в крышке 7 устройства. Источник тока 17 подключен минусом к корпусу устройства, а плюсом через болт с гайкой к аноду 11.

Перед работой на установке проводят тарировку радиальной и осевой нагрузки которую прикладывают к устройству 5, с помощью динамометра ДОСМ-3-0,2. Для этого динамометр устанавливают между устройством 5 и пружинящей державкой 13, а затем между устройством и задней бабкой 10. Нагрузку на динамометр устанавливают рукояткой поперечного перемещения суппорта станка и рукояткой задней бабки. После этого строят тарировочные графики. Нагрузку и частоту вращения устанавливают согласно ориентировочных расчетных параметров статической грузоподъемности и предельной частоты вращения nпред,мин-1 на жидком смазочном материале, подшипников качения из справочника [1]. Например согласно [2] нагрузка может составлять Р=С0*(0,05…0,8), частота вращения n=(0,01…0,07)nпред, время приработки составляет 2-3 часа в зависимости от размера и типа подшипника.

Общий вид установки и ее рабочая зона показаны на (фиг.). Аноды 11, которые устанавливались в крышке устройства 7, изготавливались из различных материалов, таких как меднографит, цинк, медь, олово.

Устройство приработки и повышения долговечности подшипника качения, работает следующим образом. Подшипник качения 6, напрессовать в корпус 5, и нагрузочный вал 3. Установить анод 11 в крышку устройства 7.Установить и прикрутить крышку 7 к корпусу устройства 5. Заполнить емкость 8 мелкодисперсным порошком (серпентин). Установить устройство 5 на станину станка, нагрузочный вал 3 зажать в патроне 2, а шпиндель задней бабки 10 упереть в крышку устройства 7 и зафиксировать, подключить провода источника питания 17 к корпусу и аноду 11. Подключить трубопроводы 14, 15 к устройству 5 и гидронасосом 16 заполнить его электролитом (ПГВ, ПЭГ -115). Включить насос подачи электролита 16 и установить расчетную радиальную и осевую нагрузку. Кнопочным дозатором подать мелкодисперсный порошок (серпентин 10-40 мкм) из расчета 10 г/л. Включить привод станка и источником питания 17 установить расчетный ток (150-200 мА) на аноде 11. Выдержать необходимую расчетную продолжительность обработки. Перед окончанием обработки отключить источник тока 17 и привод станка. Снять радиальную и осевую нагрузку, создаваемую пружинящей державкой 13 и задней бабкой 10. Отключить провода питания, трубопроводы 14, 15, снять устройство 5 и слить электролит (ИОЖ). Разобрать устройство 5 снять крышку 7, снять обработанный подшипник качения 6.

Контроль приработанного подшипника качения включает в себя измерение радиального и осевого зазора, шероховатости и других требований согласно ГОСТ 520-2011, а также улучшение виброхарактеристик.

Устройство приработки и повышения долговечности подшипника качения позволяет уменьшить время на обкатку узлов, агрегатов в которые устанавливаются подшипники качения, продлить их межремонтный ресурс, снизить затраты на эксплуатацию.

Промышленная применимость предлагаемой полезной модели обеспечивается за счет применения известных и широко применяемых составных частей устройства.

Источники информации

1. Перель Л.Я., Филатов А.А. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1992. - 608 с: ил. ISBN 5-217-01313-3.

2. Гаркунов Д.Н. Триботехника (конструирование, изготовление и эксплуатация машин): Учебник. - 5-е изд., перераб. и доп. - М.: «Издательство МСХА», 2002. 632 с., ил. 250. ISBN 5-94327-093-0.

Реферат

Полезная модель относится к машиностроению, в частности к устройствам, для приработки и повышения долговечности подшипника качения.Техническая задача, решаемая предлагаемым устройством, состоит в приработке и повышении долговечности подшипника качения путем подачи электролита (с компонентами анода, мелкодисперсными порошками) и прикладываемой нагрузки к подшипнику через корпус устройства.Поставленная техническая задача решается тем, что в известное устройство повышения долговечности, содержащее корпус, крышку, рабочий вал, подшипник качения, растворяющийся элемент - анод, гидронасос с емкостью, электролит, источник тока с регулятором, устанавливается в патрон токарно-винторезного станка, а к корпусу устройства прикладывают нагрузку в радиальном и осевом направлении в соответствии с центрами симметрии подшипника (в зависимости от типа подшипника качения). Прикладывая нагрузку суппортом и задней бабкой в различные точки корпуса не соответствующую центрам симметрии подшипника качения, возможно, изменять угол перекоса подшипника. В корпусе устройства установлена емкость для мелкодисперсного порошка. Подача порошка из емкости в корпус осуществляется кнопочным дозатором.

Комментарии