Способ изготовления шатуна и шатун - RU2694986C1

Код документа: RU2694986C1

Чертежи

Описание

Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу изготовления шатуна и шатуну.

2. Описание известного уровня техники

[0002] Известен способ изготовления шатуна, который включает в себя выполнение на внутренней периферийной поверхности сквозного отверстия, выполненного на конце шатуна, множества отверстий, расположенных в одном направлении вдоль осевого направления сквозного отверстия, с последующим разрывающим разделением конца на шатунную часть и крышечную часть с использованием этих отверстий в качестве участка начала разрыва (например, см. международную публикацию № WO 2004/007980).

Сущность изобретения

[0003] Шатунную часть и крышечную часть после разделения собирают путем соответствующего расположения поверхностей разрыва относительно друг друга. Поэтому желательно, чтобы шатунная часть и крышечная часть были разорваны хрупким разрывом, и чтобы были обеспечены надлежащие свойства поверхности поверхностей разрыва.

[0004] Однако место, на котором при разрыве возникает начальная трещина, может изменяться из-за изменения формы и положения отверстий и т.д. В результате на участках шатунной части и крышечной части может возникать вязкий разрыв, что снижает поверхностные свойства поверхностей разрыва и уменьшает точность позиционирования поверхностей разрыва.

[0005] Поэтому настоящим изобретением предложен способ изготовления шатуна и шатун, которые позволяют обеспечить надлежащие поверхностные свойства поверхностей разрыва шатунной части и крышечной части.

[0006] Первый объект настоящего изобретения относится к способу изготовления шатуна, включающему в себя: выполнение на внутренней периферийной поверхности сквозного отверстия, образованного на конце шатуна, множества первых отверстий в качестве участков начала разрыва так, чтобы они были выстроены в осевом направлении сквозного отверстия и пролегали в первом направлении; выполнение множества вторых отверстий, каждое из которых находится между смежными первыми отверстиями, в качестве участков начала разрыва так, чтобы они была выстроены в осевом направлении и пролегали во втором направлении, отличающемся от первого направления, относящегося к первым отверстиям; и разделение конца шатуна посредством разрыва на шатунную часть и крышечную часть с использованием участков начала разрыва в качестве начальных точек.

[0007] Поскольку первые отверстия и вторые отверстия пролегают в разных направлениях, а каждое из вторых отверстий выполнено между смежными первыми отверстиями, то каждая область, окруженная внутренней периферийной поверхностью сквозного отверстия и первыми и вторыми отверстиями, которые являются смежными друг другу, представляет собой область, значение которой для прочности на разрыв невелико. Соответственно, прочность на разрыв на участках начала разрыва может быть уменьшена по сравнению с тем, когда в качестве участков начала разрыва выполнено просто множество отверстий, проходящих в одном и том же направлении. Поэтому, при разрыве образуется ровная начальная трещина, причем эта начальная трещина возникает так, чтобы обеспечить коммуникацию между первыми отверстиями и вторыми отверстиями, расположенными в осевом направлении шатуна. С такой ровной начальной трещиной, при последующем распространении трещины ее вариации снижаются, и может быть обеспечен хрупкий разрыв. Таким образом, можно обеспечить надлежащие поверхностные свойства поверхностей разрыва шатунной части и крышечной части.

[0008] Первое отверстие и второе отверстие, которые являются смежными друг другу, могут частично сообщаться друг с другом.

[0009] Первое отверстие и второе отверстие, которые являются смежными друг другу, могут сообщаться друг с другом на концах, открытых на внутренней периферийной поверхности.

[0010] Первое отверстие может сообщаться с одним вторым отверстием, расположенным на одном конце ряда из трех смежных друг другу вторых отверстий, на концах, открытых на внутренней периферийной поверхности, сообщаться с другим вторым отверстием, расположенным на другом конце ряда из трех вторых отверстий, на головных концах и сообщаться с еще одним вторым отверстием, расположенным между одним концом и другим концом ряда из трех вторых отверстий, на промежуточных участках.

[0011] Первое отверстие может сообщаться с одним из двух вторых отверстий, которые являются смежными друг другу, на концах, открытых на внутренней периферийной поверхности, и сообщаться с другим из двух данных вторых отверстий на головных концах.

[0012] Два вторых отверстия могут пролегать в направлении, ортогональном внутренней периферийной поверхности сквозного отверстия.

[0013] Второе отверстие может сообщаться с одним из двух первых отверстий, которые являются смежными друг другу, на промежуточных участках, и сообщаться с другим из двух данных первых отверстий на промежуточных участках.

[0014] Второе отверстие может быть короче, чем первое отверстие.

[0015] Способ изготовления шатуна может дополнительно включать в себя охлаждение участков начала разрыва между выполнением первых отверстий и выполнением вторых отверстий.

[0016] Участки начала разрыва могут включать в себя первый участок начала разрыва и второй участок начала разрыва, обращенные друг к другу через центр сквозного отверстия. Первые отверстия или вторые отверстия могут быть выполнены в качестве второго участка начала разрыва посредством обработки лазерным лучом в то время, как осуществляется охлаждение первого участка начала разрыва после того, как первые отверстия выполнены в качестве первого участка начала разрыва с помощью обработки лазерным лучом и до того, как вторые отверстия будут выполнены в качестве первого участка начала разрыва.

[0017] Соотношение между внутренним диаметром d каждого из первого отверстия и второго отверстия, головные концы которых являются смежными друг другу, и расстоянием А в осевом направлении между данными головными концами может удовлетворять выражению: - (d/4)≤А≤d.

[0018] Относительный угол α между осями первого отверстия и второго отверстия может удовлетворять выражению: 30°≤α≤150°.

[0019] Второй объект настоящего изобретения относится к шатуну, содержащему шатунную часть, имеющую поверхность разрыва; и крышечную часть, которая имеет поверхность разрыва и образует сквозное отверстие вместе с шатунной частью в состоянии, в котором поверхности разрыва расположены соответственно друг другу. Во втором объекте настоящего изобретения в состоянии, когда поверхности разрыва расположены соответственно друг другу, множество первых отверстий, которые выстроены в осевом направлении сквозного отверстия и пролегают в первом направлении от внутренней периферийной поверхности сквозного отверстия, и множество вторых отверстий, которые выстроены в осевом направлении и пролегают от внутренней периферийной поверхности во втором направлении, отличающемся от первого направления, относящегося к первым отверстиям, находятся между поверхностями разрыва.

[0020] Настоящее изобретение может обеспечить способ изготовления шатуна и шатун, которые позволяют обеспечить надлежащие поверхностные свойства поверхностей разрыва шатунной части и крышечной части.

Краткое описание чертежей

[0021] Признаки, преимущества, а также техническая и промышленная значимость иллюстративных вариантов осуществления изобретения будут описаны выше со ссылкой на сопровождающие чертежи, на которых одинаковые ссылочные позиции обозначают одинаковые элементы, и где:

Фиг. 1А - вид, иллюстрирующий базовый элемент шатуна двигателя внутреннего сгорания;

Фиг. 1В - частично увеличенный вид с фиг. 1А;

Фиг. 1С - вид по стрелке C с фиг. 1В;

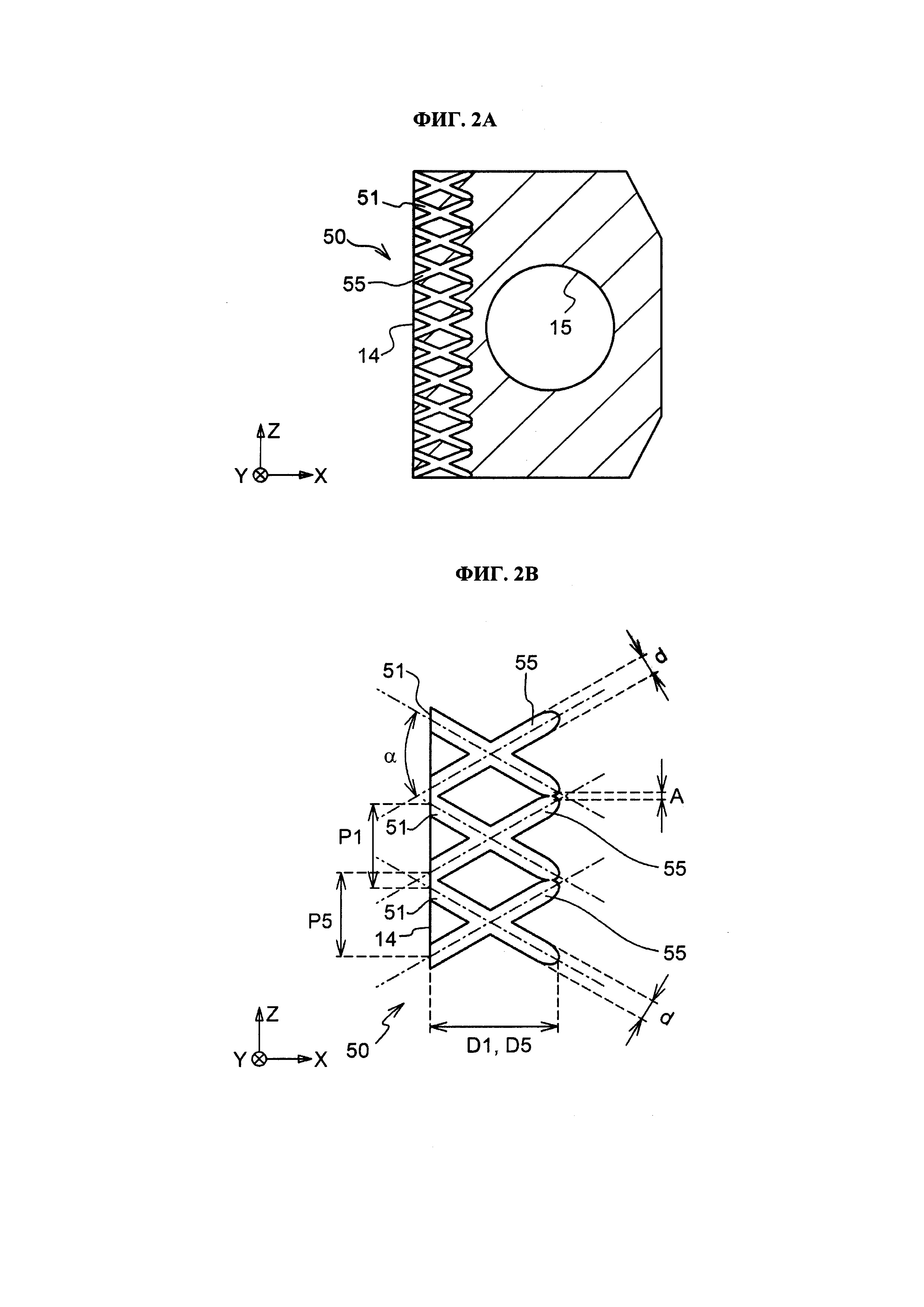

Фиг. 2А - вид разреза I-I с фиг. 1С;

Фиг. 2В - частично увеличенный вид с фиг. 2А;

Фиг. 3А - вид, иллюстрирующий распространение трещины при разрыве в сравнительном примере;

Фиг. 3В - вид, иллюстрирующий распространение трещины при разрыве в сравнительном примере;

Фиг. 3С - вид, иллюстрирующий распространение трещины при разрыве в сравнительном примере;

Фиг. 3D - вид, иллюстрирующий распространение трещины при разрыве в сравнительном примере;

Фиг. 4А - вид, иллюстрирующий распространение трещины при разрыве в варианте осуществления;

Фиг. 4В - вид, иллюстрирующий распространение трещины при разрыве в варианте осуществления;

Фиг. 4С - вид, иллюстрирующий распространение трещины при разрыве в варианте осуществления;

Фиг. 4D - вид, иллюстрирующий распространение трещины при разрыве в варианте осуществления;

Фиг. 5А - увеличенный вид головных концов отверстий в варианте осуществления;

Фиг. 5В - увеличенный вид головных концов отверстий в сравнительном примере;

Фиг. 5С - увеличенный вид головных концов отверстий в сравнительном примере;

Фиг. 5D - увеличенный вид головных концов отверстий в сравнительном примере;

Фиг. 5Е - увеличенный вид головных концов отверстий в сравнительном примере;

Фиг. 6А - увеличенный вид отверстий, которые являются модифицированным примером;

Фиг. 6В - увеличенный вид отверстий, которые являются модифицированным примером;

Фиг. 7А - увеличенный вид отверстий, которые являются модифицированным примером;

Фиг. 7В - увеличенный вид отверстий, которые являются модифицированным примером;

Фиг. 8 - блок-схема, показывающая процесс образования участка начала разрыва;

Фиг. 9А - вид, иллюстрирующий процесс образования участка начала разрыва;

Фиг. 9В - вид, иллюстрирующий процесс образования участка начала разрыва;

Фиг. 9С - вид, иллюстрирующий процесс образования участка начала разрыва;

Фиг. 10А - вид, иллюстрирующий процесс образования участка начала разрыва;

Фиг. 10В - вид, иллюстрирующий процесс образования участка начала разрыва;

Фиг. 10С - вид, иллюстрирующий процесс образования участка начала разрыва;

Фиг. 11 - блок-схема, иллюстрирующая модифицированный пример процесса образования участка начала разрыва;

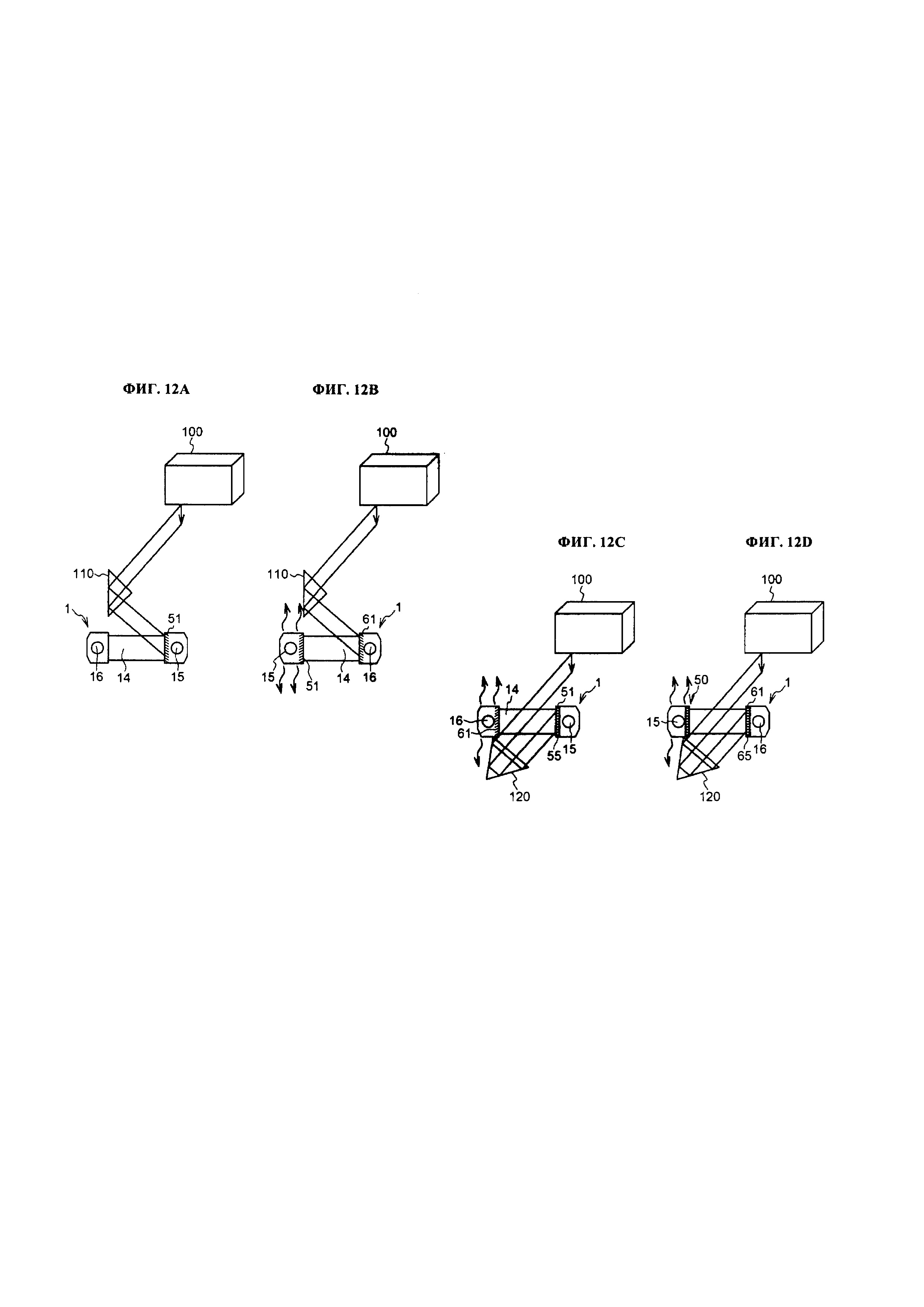

Фиг. 12А - вид, иллюстрирующий модифицированный пример процесса образования участка начала разрыва;

Фиг. 12В - вид, иллюстрирующий модифицированный пример процесса образования участка начала разрыва;

Фиг. 12С - вид, иллюстрирующий модифицированный пример процесса образования участка начала разрыва; и

FIG. 12D - вид, иллюстрирующий модифицированный пример процесса образования участка начала разрыва.

Подробное описание вариантов осуществления

[0022] Фиг. 1А - вид, иллюстрирующий базовый элемент 1 шатуна двигателя внутреннего сгорания. Базовый элемент 1 представляет собой стальной элемент, образованный путем литья или ковки. Базовый элемент 1 имеет сквозное отверстие 12, образованное на малом конце 11, расположенном на одной концевой стороне в направлении Y, которое является направлением длинной стороны, и имеет сквозное отверстие 14, образованное на большом конце 13, расположенной на другой концевой стороне в направлении Y. По завершении шатун устанавливают в двигателе внутреннего сгорания, с поршневым пальцем и кривошипным пальцем, вставленными в сквозное отверстие 12 и сквозное отверстие 14 соответственно.

[0023] Базовый элемент 1 имеет шатунную часть 20 и крышечную часть 30, которые смежны друг другу в направлении Y. В шатунной части 20 образованы малый конец 11, сквозное отверстие 12 и половина окружности сквозного отверстия 14. В крышечной части 30 образована другая половина окружности сквозного отверстия 14. Как будет подробно описано ниже, шатунная часть 20 и крышечная часть 30 должны быть разделены посредством разрыва с использованием участков 50, 60 начала разрыва, образованных на внутренней периферийной поверхности сквозного отверстия 14 в качестве начальных точек. Участки 50, 60 начала разрыва образованы в местах, расположенных соответственно по обеим сторонам сквозного отверстия 14 в направлении X, которое является направлением короткой стороны. Шатунная часть 20 и крышечная часть 30 отделяются друг от друга посредством разрыва, начиная с участков 50, 60 начала разрыва в качестве начальных точек, при вставке заданного разжимного приспособления в сквозное отверстие 14 и применении растягивающего усилия для отделения шатунной части 20 и крышечной части 30 друг от друга в направлении Y. Более конкретно, пару разделенных частей устанавливают внутри сквозного отверстия 14 рядом друг с другом в направлении Y, и между этими разделенными частями вставляют сужающийся элемент. Затем к сужающему элементу прикладывают сверху ударное воздействие так, что сужающейся элемент разделяет пару разделенных частей друг от друга в направлении Y. Когда пара разделенных частей, таким образом, отделяется друг от друга, применяют растягивающее усилие, чтобы отделить шатунную часть 20 и крышечную часть 30 друг от друга в направлении Y, вызывая разрывное разделение, начиная от участков 50, 60 начала разрыва в качестве начальных точек. Шатунная часть 20 и крышечная часть 30 имеют болтовые отверстия 15, 16, в которые вставляют болты для соединения шатунной части 20 и крышечной части 30 друг с другом после разделения посредством разрыва. Болтовые отверстия 15, 16 также выполнены в местах, расположенных соответственно по обеим сторонам сквозного отверстия 14 в направлении X.

[0024] Фиг. 1В - частично увеличенный вид с фиг. 1А, и фиг. 1С - вид по стрелке C с фиг. 1В. Участок 50 начала разрыва образован из множества отверстий, выполненных таким образом, чтобы они были выстроены в направлении Z, которое является направлением толщины базового элемента 1, а также осевым направлением сквозного отверстия 14. Эти отверстия образованы так, что их оси лежат в плоскости, ортогональной направлению Y. Такое же описание относится к участку 60 начала разрыва. Участки 50, 60 начала разрыва представляют собой примеры первого и второго участков начала разрыва.

[0025] Фиг. 2А - вид разреза I-I с фиг. 1С. Как показано на фиг. 2А, участок 50 начала разрыва образован из множества отверстий 51, 55. Отверстия 51, 55 пролегают в разных направлениях от внутренней периферийной поверхности сквозного отверста 14. Отверстия 51 проходят параллельно друг другу, и отверстия 55 проходят параллельно друг другу. Отверстия 51, 55 выполнены с помощью лазерной обработки. Такое же описание относится к участку 60 начала разрыва. Отверстия 51, 55 являются примерами первых и вторых отверстий.

[0026] Фиг. 2В - частично увеличенный вид с фиг. 2А. На фиг. 2В штриховка опущена. Отверстия 51, 55 выполнены в Х-форме, как видно на виде в разрезе, и отверстия 51, 55 сообщаются друг с другом на головных концах. Внутренние диаметры d отверстий 51, 55 установлены приблизительно равными. Как будет подробно описано ниже, глубина D1 и глубина D5 в направлении X отверстия 51 и отверстия 55 соответственно установлены приблизительно равными. Как будет подробно описано ниже, шаг Р1 в направлении Z смежных отверстий 51 и шаг Р5 в направлении Z смежных отверстий 55 установлены приблизительно равными в пределах заданного диапазона. Относительный угол α между осями отверстий 51, 55 установлен в пределах заданного диапазона угла. Как будет подробно описано ниже, расстояние А в направлении Z между головными концами отверстий 51, 55, головные концы которых смежны друг другу, установлено в пределах заданного диапазона.

[0027] Отверстие 51 сообщается с одним отверстием 55, расположенным на одном конце ряда из трех смежных друг другу отверстий 55, причем отверстие 51 сообщается с этим отверстием 55 на их концах, открытых на внутренней периферийной поверхности сквозного отверстия 14. Отверстие 51 сообщается с другим отверстием 55, расположенным на другом конце ряда из трех смежных друг другу отверстий 55, причем отверстие 51 сообщается с этим отверстием 55 на их головных концах. И отверстие 51 сообщается с еще одним отверстием 55, расположенным между одним концом и другим концом ряда из трех отверстий 55, на их промежуточных участках. Это означает, что одно отверстие 51 сообщается с тремя отверстиями 55. Аналогичным образом, отверстие 55 сообщается с одним отверстием 51, расположенным на одном конце ряда из трех смежных друг другу отверстий 51, причем отверстие 55 сообщается с этим отверстием 51 на их концах, открытых на внутренней периферийной поверхности сквозного отверстия 14. Отверстие 55 сообщается с другим отверстием 51, расположенным на другом конце ряда из трех смежных друг другу отверстий 51, причем отверстие 55 сообщается с этим отверстием 51 на их головных концах. И отверстие 55 сообщается с еще одним отверстием 51, расположенным между одним концом и другим концом ряда из трех отверстий 51, причем отверстие 55 сообщается с этим отверстием 51 на их промежуточных участках. Это означает, что одно отверстие 55 сообщается с тремя отверстиями 51. Таким образом, отверстия 51, 55 сообщаются друг с другом на множестве участков.

[0028] Далее с использованием сравнительного примера будет описано распространение трещины при разрыве шатунной части 20 и крышечной части 30. Фиг. 3А - фиг. 3D представляют собой виды, иллюстрирующие распространение трещины при разрыве в сравнительном примере. В отличие от участка 50 начала разрыва в данном варианте осуществления, участок 50v начала разрыва, который является сравнительным примером, образован только из множества отверстий 51v, проходящих в одном и том же направлении. Глубина отверстия 51v относительно мала, а радиус кривизны его головного конца относительно велик. Более того, отверстия 51v сильно различаются по шагу и глубине. Как показано на фиг. 3В - фиг. 3D, при разрыве трещина распространяется от участка 50v начала разрыва в качестве начальной точки от стороны внутренней периферической поверхности сквозного отверстия 14v к стороне наружной периферийной поверхности. Однако если отверстия 51v сильно различаются по шагу и глубине, как описано выше, то место, в котором начальная трещина возникает при разрыве, в направлении Z может быть различным, как показано на фиг. 3В. В результате, распространение трещины в направлении X для разных положений в Z-направлении также происходит различно, как показано на фиг. 3С, так что место, в котором участки трещины соединяются друг с другом после распространения вокруг болтового отверстия 15, также варьируется, как показано на фиг. 3D. Таким образом, если место, где возникает первоначальная трещина, изменяется, то при распространении трещины может произойти вязкий разрыв, сопровождающийся пластической деформацией материала. Более того, если глубина отверстия 51v относительно мала, а радиус кривизны его головного конца относительно велик, то коэффициент концентрации напряжений вокруг головного конца отверстия 51v является низким, и, следовательно, меньшее напряжение сосредоточено на головном конце отверстия 51v при разрыве. Это также приводит к более высокой вероятности вязкого разрыва при возникновении начальной трещины, которая возникает вокруг отверстий 51v. По этим причинам поверхностные свойства поверхностей Fv разрыва могут ухудшаться, и точность позиционирования поверхностей Fv разрыва может уменьшаться. Коэффициент концентрации напряжений вокруг головного конца отверстия снижается с уменьшением глубины отверстия и увеличением радиуса кривизны головного конца отверстия.

[0029] Фиг. 4А - фиг. 4D - виды, иллюстрирующие распространение трещины при разрыве в варианте осуществления. Как показано на фиг. 4В, начальная трещина возникает примерно в одно и то же время без изменений среди положений в Z-направлении. Это связано с тем, что отверстия 51 и отверстия 55 пролегают в разных направлениях, и отверстия 55 образованы между смежными отверстиями 51. Таким образом, каждая область, окруженная внутренней периферийной поверхностью сквозного отверстия 14 и отверстиями 51, 55, которые расположены смежно друг другу, представляет собой область, которая не имеет большого значения для прочности на разрыв. Соответственно, прочность на разрыв снижается, если выполнены такие отверстия 51, 55, по сравнению с тем, когда в качестве участка начала трещины выполнено просто множество отверстий, проходящих в одном направлении с постоянным шагом. Поэтому, после разрыва образуется ровная начальная трещина, и эта начальная трещина возникает так, что обеспечивается связь между отверстиями 51, 55, выстроенными в направлении Z. В частности, при разрыве напряжение, сосредоточенное на головном конце отверстия 51, воздействует на головной конец смежного отверстия 55, а напряжение, сосредоточенное на головном конце отверстия 55, воздействует на головной конец смежного отверстия 51 так, что может быть облегчено возникновение трещины благодаря обеспечению связи между отверстиями 51, 55, выстроенными в Z-направлении. Таким образом, варианты распространения трещины в направлении X между положениями в Z-направлении устраняются, как показано на фиг. 4С, а участки трещины соединяются друг с другом после распространения вокруг болтового отверстия 15, как показано на фиг. 4D. При ровном распространении трещины пластическая деформация предотвращается, обеспечивается хрупкий разрыв, и обеспечиваются надлежащие поверхностные свойства поверхностей F разрыва. Соответственно, обеспечивается точность позиционирования поверхностей F разрыва. С точки зрения обеспечения такого хрупкого разрыва, расстояние между головными концами, относительный угол и т.д. отверстий 51, 55 в варианте осуществления устанавливается в пределах заданных диапазонов. Это будет подробно описано ниже.

[0030] Далее, будет описано расстояние между головными концами и относительный угол между отверстиями 51, 55 в данном варианте осуществления по сравнению с таковыми в сравнительных примерах. Фиг. 5А - увеличенный вид головных концов отверстий 51, 55 в данном варианте осуществления. На фиг. 5А штриховка опущена, чтобы облегчить понимание. Расстояние А между головными концами отверстий 51, 55 установлено приблизительно равным нулю, а относительный угол а между осями отверстий 51, 55 установлен приблизительно равным 60°. Поскольку расстояние А установлено равным нулю, отверстия 51, 55 сообщаются друг с другом на соединяющихся головных концах.

[0031] Фиг. 5В - увеличенный вид головных концов отверстия 51w и отверстия 55w сравнительного примера. В сравнительных примерах используются ссылочные позиции, аналогичные позициям данного варианта осуществления, чтобы опустить перекрывающееся описание. Нижеследующее описание предполагает, что внутренние диаметры отверстий сравнительных примеров равны d и равны внутренним диаметрам отверстий 51, 55. Расстояние Aw между головными концами отверстий 51w, 55w установлено большим, чем внутренний диаметр d. Это может затруднить возникновение взаимного влияния между напряжением, сконцентрированным при разрыве на головном конце отверстия 51w, и таковым на головном конце отверстия 55w. Соответственно, место, в котором начальная трещина возникает при разрыве, может с большей вероятностью варьироваться между положениями в направлении Z. Поэтому предпочтительнее, чтобы расстояние А соответствовало А≤d. Поскольку расстояние А между отверстиями 51, 55 в данном варианте осуществления установлено приблизительно равным нулю, то легко вызвать взаимное влияние между напряжением, сконцентрированным при разрыве на головном конце отверстия 51, и таковым на головном конце отверстия 55. Таким образом, ровная начальная трещина образуется тогда, когда эта начальная трещина возникает при обеспечении связи между отверстиями 51, 55, выстроенными в направлении Z.

[0032] Фиг. 5С - увеличенный вид отверстий 51х, 55х сравнительного примера. Расстояние Ах между головными концами отверстий 51х, 55х установлено на значение меньшее, чем - (d/4). Таким образом, отверстия 51х, 55х выполнены так, чтобы иметь большую величину перекрытия на их головных концах. При этом эти отверстия выполнены обработкой лазерным лучом, как было описано выше. Большая величина перекрытия между головными концами, как с отверстиями 51х, 55х, означает, что большое количество тепла было привнесено лазерным излучением на головные концы отверстий 51х, 55х, расположенные в одном положении, что может сделать радиусы кривизны головных концов слишком большими. Когда радиус кривизны головного конца слишком велик, может возникнуть вязкий разрыв из-за низкого коэффициента концентрации напряжений и меньшего напряжения, сосредоточенного на головном конце при разрыве. Поэтому предпочтительнее, чтобы расстояние А соответствовало - (d/4)≤А. Постольку расстояние А между отверстиями 51, 55 в данном варианте осуществления установлено на ноль, как описано выше, то предотвращается выполнение радиусов кривизны головных концов слишком большими, поэтому обеспечивается надлежащий коэффициент концентрации напряжений и обеспечивается хрупкий разрыв.

[0033] Фиг. 5D - увеличенный вид отверстий 51у, 55у сравнительного примера. Относительный угол αу между осями отверстий 51у, 55у установлен на значение меньше 30°. Этот случай также означает, что величина перекрытия между головными концами отверстий 51у, 55у велика, и что большее количество тепла было привнесено лазерным излучением в область, где отверстия 51у, 55у перекрывают друг друга. Соответственно, также и в этом случае радиусы кривизны головных концов могут быть слишком большими, и с большей вероятностью может иметь место вязкий разрыв. Поэтому предпочтительно, чтобы относительный угол α соответствовал 30°≤α. Поскольку относительный угол α между отверстиями 51, 55 в данном варианте осуществления установлен равным приблизительно 60°, то это позволяет избежать слишком больших радиусов кривизны головных концов.

[0034] Фиг. 5Е - увеличенный вид отверстий 51z, 55z сравнительного примера. Относительный угол αz между осями отверстий 51z, 55z установлен на значение больше 150°. В этом случае лазерный луч необходимо подавать на внутреннюю периферийную поверхность сквозного отверстия 14 под слишком крутым углом, что затрудняет выполнение отверстий 51z, 55z, а также обеспечение надлежащей глубины отверстий 51z, 55z. Если надлежащая глубина отверстий 51z, 55z не может быть обеспечена, то вязкий разрыв может произойти с большей вероятностью, что вызвано низким коэффициентом концентрации напряжений. Поэтому предпочтительно, чтобы относительный угол α соответствовал α≤150°. Поскольку относительный угол α между отверстиями 51, 55 согласно данному варианту осуществления установлен, по существу, равным 60°, то легко выполнить отверстия 51, 55, а также обеспечить надлежащую глубину отверстий 51, 55.

[0035] Как было описано выше, для реализации хрупкого разрыва предпочтительно, чтобы расстояние А удовлетворяло - (d/4)≤А≤d, и чтобы относительный угол α удовлетворял 30°≤α≤150°. Более предпочтительно, чтобы расстояние А удовлетворяло - (d/8)≤A≤d/2 и относительный угол α соответствовал 15°≤α≤75°.

[0036] Предпочтительно, чтобы каждый из шагов P1, Р5 был примерно в два раза больше внутреннего диаметра d отверстия. Когда шаг слишком узкий, требуется образование большого количества отверстий в узкой области с помощью лазерной обработки. Поскольку большее количество тепла привносится на базовый элемент 1 лазерным излучением, то повышается температура базового элемента 1, что может влиять на размерную точность отверстий при обработке лазерным лучом. Кроме того, затраты на производство могут увеличиваться из-за увеличения числа раз осуществления лазерного излучения.

[0037] Как показано на фиг. 2В, предпочтительно, чтобы отверстия 51, 55, которые являются смежными друг другу, сообщались друг с другом на открытых концах, которые открыты на внутренней периферийной поверхности сквозного отверстия 14. Это целесообразно потому, что прочность на разрыв на стороне внутренней периферийной поверхности сквозного отверстия 14 может быть уменьшена, и, таким образом, может быть обеспечен хрупкий разрыв, когда открытые концы сообщаются друг с другом, по сравнению с тем, когда открытые концы отделены друг от друга, не имея сообщения друг с другом.

[0038] На поверхностях разрыва шатунной части 20 и крышечной части 30, отверстия 51, 55 перед разрывом открываются в виде канавок. Однако в состоянии, когда поверхности разрыва расположены друг относительно друга после разрыва, те же отверстия 51, 55, что и в состоянии перед разрывом, снова образуются между поверхностями разрыва. Такое же описание относится и к участку 60 начала разрыва. Таким образом, можно также осуществить проверку шатуна, который был изготовлен путем скрепления вместе шатунной части 20 и крышечной части 30 после разрыва, относительно того, будут ли отверстия 51, 55 участка 50 начала разрыва удовлетворять вышеуказанным требованиям.

[0039] Далее будет описано множество модифицированных примеров. Фиг. 6А - фиг. 7В - увеличенные виды отверстий, которые являются модифицированными примерами. В этих модифицированных примерах те же компоненты, что и в варианте осуществления, будут обозначены теми же ссылочными позициями, чтобы опустить перекрывающееся описание. Отверстия 51а, 55а участка 50а начала разрыва, показанные на фиг. 6А, выполнены в V-образной форме, как видно на виде в разрезе. В отличие от отверстий 51, 55 вышеописанного варианта осуществления, отверстия 51а, 55а не сообщаются друг с другом на промежуточных участках, а относительный угол α между ними установлен приблизительно на 30°. В частности, отверстие 51а сообщается с одним из двух отверстий 55а, которые являются смежными друг другу, на концах, открытых на внутренней периферийной поверхности сквозного отверстия 14, и сообщается с другим из двух данных отверстий 55а на головных концах. Аналогичным образом, отверстие 55а сообщается с одним из двух отверстий 51а, которые являются смежными друг другу, на концах, открытых на внутренней периферийной поверхности сквозного отверстия 14, и сообщается с другим из двух данных отверстий 51а на головных концах. Далее, в этом случае прочность на разрыв может быть уменьшена в каждой области, окруженной отверстиями 51а, 55а, которые являются смежными друг другу, и внутренней периферийной поверхностью сквозного отверстия 14, и, таким образом, может быть обеспечен хрупкий разрыв.

[0040] Отверстия 51, 55b участка 50b начала разрыва, показанные на фиг. 6В, выполнены в V-образной форме, как видно на виде в разрезе. Отверстия 55b проходят, по существу, параллельно направлению X. Другими словами, отверстия 55b проходят в радиальном направлении сквозного отверстия 14. Как и отверстия 55b, отверстия могут пролегать в направлении, ортогональном внутренней периферийной поверхности сквозного отверстия 14. Также в этом случае прочность на разрыв может быть уменьшена в каждой области, окруженной отверстиями 51, 55b, которые являются смежными друг другу, и внутренней периферийной поверхностью сквозного отверстия 14, и таким образом может быть обеспечен хрупкий разрыв. Относительный угол αb между осями отверстий 51, 55b установлен приблизительно на 30°.

[0041] Шаг Р5с отверстий 55с участка 50с начала разрыва, показанных на фиг. 7А, установлен приблизительно в три раза больше, чем шаг Р1 отверстий 51, и, таким образом, соотношение шагов установлено равным 1:3. Таким образом, меньшее количество отверстий 55с требуется относительно отверстий 51, так что число раз осуществления лазерного излучения для формирования отверстий 55с может быть уменьшено, и процесс изготовления может быть упрощен. Более того, поскольку отверстие 55с сообщается с четырьмя отверстиями 51, то прочность на разрыв может быть уменьшена, благодаря чему может быть обеспечено хрупкое разрушение. Также в этом случае обеспечивается образование областей, окруженных отверстием 55с, четырьмя отверстиями 51, сообщающимися с отверстием 55с, и внутренней периферийной поверхностью сквозного отверстия 14, благодаря чему прочность на разрыв может быть уменьшена, и может быть обеспечен хрупкий разрыв. Однако если отверстия, пролегающие в разных направлениях, сообщаются друг с другом и имеют шаговое отношение больше 1:3, то относительный угол между этими отверстиями может быть настолько большим, чтобы станет затруднительно применить лазерный луч к внутренней периферийной поверхности сквозного отверстия 14. Таким образом, предпочтительно, чтобы шаговое отношение составляло от 1:1 до 1:3. Относительный угол αс между осями отверстий 51, 55с установлен приблизительно на 90°. В этом модифицированном примере не обязательно, чтобы отверстие 55с сообщалось с четырьмя отверстиями 51 при том условии, что отверстие 55с сообщается с одним из двух отверстий 51, которые являются смежными друг с другом, на промежуточных участках, и сообщается с другим из этих двух отверстий 51 на промежуточных участках.

[0042] Глубина D5d отверстия 55d, показанного на фиг. 7В, установлена на половину глубины D1 отверстия 51, и, таким образом, отношение между глубинами отверстий установлено равным 1:0,5. Таким образом, отверстие 55d выполнено так, чтобы оно было короче отверстия 51. Также в этом случае, обеспечивается образование областей, окруженных отверстиями 51, 55d и внутренней периферийной поверхностью сквозного отверстия 14, благодаря чему прочность на разрыв может быть уменьшена, и таким образом может быть обеспечен хрупкий разрыв. Поскольку отверстие 55d сообщается с отверстием 51 на промежуточном участке отверстия 51, то прочность на разрыв может быть дополнительно уменьшена, и таким образом может быть обеспечен хрупкий разрыв. Более того, поскольку глубина отверстия 55d меньше, чем глубина отверстия 51, то отверстие 55d может быть образовано путем обработки лазерным лучом при более низкой выходной мощности лазера и за более короткое время, что может снизить стоимость изготовления.

[0043] Хотя предпочтительно, чтобы два отверстия, которые являются смежными друг другу и пролегают в разных направлениях, сообщались друг с другом на открытых концах, как показано на фиг. 6А, фиг. 6В и фиг. 7В, настоящее изобретение не ограничено этой конфигурацией, и открытые концы могут быть разделены, как показано на фиг. 7А.

[0044] Далее будет описан процесс образования участков 50, 60 начального разрыва в процессе изготовления шатуна. Фиг. 8 - блок-схема, показывающая процесс образования участков 50, 60 начала разрыва. Фиг. 9А - фиг. 10С представляют собой виды, иллюстрирующие процесс образования участков 50, 60 начала разрыва. Сначала, как показано на фиг. 9А, отверстия 51 выполняются путем применения лазерного луча от лазерного осциллятора 100 к части внутренней периферийной поверхности сквозного отверстия 14 базового элемента 1 со стороны болтового отверстия 15, при этом направление движения лазерного луча управляется с использованием призмы 110, расположенной на одной стороне базового элемента 1 (этап S1). Процесс этапа S1 является примером первого процесса выполнения отверстий 51 так, чтобы они были выстроены в Z-направлении и пролегали в первом направлении, в качестве участка 50 начала разрыва. Далее, как показано на фиг. 9В, ближайшие области отверстий 51 в базовом элементе 1, которые достигли высокой температуры в результате воздействия лазерного излучения, охлаждаются (этап S3). Это охлаждение может быть охлаждением посредством естественного тепловыделения или может быть принудительным охлаждением с помощью вентилятора и т.д.

[0045] Далее, как показано на фиг. 9С, отверстия 55 выполняются путем применения лазерного луча от лазерного осциллятора 100 к части внутренней периферийной поверхности сквозного отверстия 14 со стороны болтового отверстия 15, при этом направление движения лазерного луча управляется с использованием призмы 120, расположенной на другой стороне базового элемента 1 (этап S5). Процесс этапа S5 является примером второго процесса выполнения отверстий 55 так, чтобы они были выстроены в Z-направлении и пролегали во втором направлении, отличном от первого направления относительно отверстий 51, в дополнение к отверстиям 51 в качестве участка 50 начала разрыва. Далее близлежащие области отверстий 55 в базовом элементе 1 охлаждаются таким же образом, как описано выше (этап S7). Далее, как показано на фиг. 10А, базовый элемент 1 переворачивается (этап S9), и отверстия 61 выполняются на части внутренней периферийной поверхности сквозного отверстия 14 со стороны болтового отверстия 16 также с помощью призмы 110 (этап S11). Таким образом, отверстия 61 выполняются так, чтобы они были параллельны отверстиям 51. Процесс этапа S11 является примером описанного выше первого процесса. Далее, как показано на фиг. 10В, близлежащие области отверстий 61 в базовом элементе 1 охлаждаются (этап S13). Затем отверстия 65 выполняются путем применения лазерного луча к части внутренней периферийной поверхности сквозного отверстия 14 со стороны болтового отверстия 16 также с помощью призмы 120 (этап S15). Таким образом, отверстия 65 выполняются так, чтобы они были параллельными отверстиям 55. Процесс этапа S15 является примером описанного выше второго процесса. Затем близлежащие области отверстий 65 в базовом элементе 1 охлаждаются таким же образом, как описано выше (этап S17). Таким образом, участки 50, 60 начала разрыва образуются в базовом элементе 1. Отверстия 61, 65 являются примерами первого и второго отверстий.

[0046] Причина охлаждения облученной части после осуществления лазерного излучения, как описано выше, заключается в следующем. Когда лазерный луч снова применяется на часть, которая достигла высокой температуры в результате осуществления лазерного излучения, эта часть достигает еще более высокой температуры, что может привести к тому, что отверстие станет больше желаемого диаметра отверстия или желаемого радиуса кривизны головного конца. Таким образом, хрупкий разрыв может быть не достигнут из-за уменьшенной точности размеров отверстия, особенно увеличенного радиуса кривизны головного конца отверстия. Поэтому для обеспечения хрупкого разрыва облучаемая часть должна охлаждаться после осуществления лазерного излучения до того, как лазерный луч будет применен снова, как в вышеописанном варианте осуществления.

[0047] Далее будет описан модифицированный пример процесса образования участков 50, 60 начала разрыва. Фиг. 11 - блок-схема, показывающая модифицированный пример процесса образования участков 50, 60 начала разрыва. Фиг. 12А - фиг. 12D - виды, иллюстрирующие модифицированный пример процесса образования участков 50, 60 начала разрыва. Сначала, как показано на фиг. 12А, отверстия 51 выполняются на части внутренней периферийной поверхности сквозного отверстия 14 на стороне болтового отверстия 15 таким же образом, как описано выше (этап S1a). Процесс этапа S1a является примером описанного выше первого процесса. Далее, как показано на фиг. 12В, базовый элемент 1 переворачивают (этап S3a), и отверстия 61 выполняются на части внутренней периферийной поверхности сквозного отверстия 14 со стороны болтового отверстия 16 с использованием призмы 110, при этом близлежащие области отверстий 51 в базовом элементе 1 охлаждаются (этап S5a). Процесс этапа S5a является примером процесса выполнения отверстий 61 в качестве участка 60 начала разрыва посредством обработки лазерным лучом, в то время как третий процесс охлаждения участка 50 начала разрыва выполняется после того, как отверстия 51 выполнены в качестве участка 50 начала разрыва посредством обработки лазерным лучом в первом процессе и до того, как отверстия 55 выполняются в качестве участка 50 начала разрыва во втором процессе. Далее, как показано на фиг. 12С, базовый элемент 1 переворачивается (этап S7a), и отверстия 55 выполняются в части внутренней периферийной поверхности сквозного отверстия 14 на стороне болтового отверстия 15 с использованием призмы 120, в то время как близлежащие области отверстия 61 в базовом элементе 1 охлаждаются (этап S9a). Процесс этапа S9a является примером процесса выполнения отверстий 55 в качестве участка 50 начала разрыва посредством обработки лазерным лучом, в то время как третий процесс охлаждения участка 60 начала разрыва продолжается, после того как отверстия 61 выполнены в виде участка 60 начала разрыва посредством обработки лазерным лучом в первом процессе и до того, как отверстия 65 выполняются в виде участка 60 начала разрыва во втором процессе. Таким образом, образуется участок 50 начала разрыва. Далее, как показано на фиг. 12D, базовый элемент 1 переворачивается (этап S11a), и отверстия 65 выполняются в части внутренней периферийной поверхности сквозного отверстия 14 со стороны болтового отверстия 16, в то время как близлежащие области отверстий 55 в базовом элементе 1 охлаждаются (этап S13a). Далее, близлежащие области отверстий 65 в базовом элементе 1 охлаждаются (этап S15a). Таким образом, образуется участок 60 начала разрыва.

[0048] За небольшое время можно образовать участки 50, 60 начала разрыва в базовом элементе 1 путем применения лазерного луча к другой части во время охлаждения части, которая была облучена лазерным лучом, как было описано выше. Таким образом, стоимость изготовления шатуна может быть уменьшена.

[0049] В то время как случай, когда участки 50, 60 начала разрыва образуются с использованием одного лазерного осциллятора 100, описан в вышеупомянутом процессе, настоящее изобретение не ограничивается данным примером. Участки 50, 60 начала разрыва могут быть образованы с использованием множества лазерных осцилляторов 100, находящихся в разных положениях. Вместо призм 110, 120 можно использовать зеркало, которое отражает лазерный луч. Для вывода из обрабатываемого отверстия материала, расплавленного лазерным излучением, может использоваться вспомогательный газ.

[0050] Хотя варианты осуществления настоящего изобретения были подробно описаны выше, настоящее изобретение не ограничивается этими конкретными вариантами осуществления, и может быть изменено или модифицировано различными способами в рамках сущности изобретения, описанной в формуле изобретения.

Реферат

Настоящее изобретение относится к способу изготовления шатуна и шатуну. Способ изготовления шатуна, включающий в себя выполнение на внутренней периферийной поверхности сквозного отверстия, образованного на конце шатуна, множества первых отверстий (51) в качестве участков (50) начала разрыва так, чтобы они были выстроены в осевом направлении сквозного отверстия и пролегали в первом направлении, выполнение множества вторых отверстий (55), каждое из которых находится между смежными первыми отверстиями (51), в качестве участков (50) начала разрыва так, чтобы они были выстроены в осевом направлении и пролегали во втором направлении, отличающемся от первого направления, относящегося к первым отверстиям (51), и разделение конца шатуна посредством разрыва на шатунную часть и крышечную часть с использованием участков начала разрыва в качестве начальных точек. Технический результат: создание способа изготовления шатуна и шатуна, которые позволяют обеспечить надлежащие поверхностные свойства поверхностей разрыва шатунной части и крышечной части. 2 н. и 11 з.п. ф-лы, 34 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления шатуна для поршневых машин, в частности для компрессоров

Комментарии