Саморез - RU2478840C2

Код документа: RU2478840C2

Чертежи

Описание

Данное изобретение относится к саморезу с установленной на свободном конце стержня винта сверлильной частью, которая с аксиальным зазором от сверлильного острия имеет одно или несколько свободно выступающих перпендикулярно оси винта крыльев или выступов, пограничная поверхность которых, обращенная к сверлильному острию, выполнена в виде режущей кромки, причем граничащая со сверлильной частью часть конического конца стержня винта выполнена в виде усеченного конуса, причем сверлильная часть в зоне между крылом или крыльями и выполненной в виде усеченного конуса частью конического конца имеет зону удаления стружки.

Такие саморезы известны для различного рода специального использования. Из ЕР 0049218 А2 известен такой саморез, с установленной на свободном конце стержня винта сверлильной частью, которая посредством зацепления с заходом в шлиц закреплена на стержне винта и изготовлена из буровой стали или из твердого сплава. На сверлильной части с аксиальным зазором от сверлильного острия предусмотрены одно или два свободно выступающих перпендикулярно оси винта крыла, пограничная поверхность которых, обращенная к сверлильному острию, выполнена в виде режущей кромки. Стержень винта заканчивается коническим концом, от которого шлиц проходит в стержень винта. Конический конец проходит, со своей стороны, по обеим большим плоскостям сверлильной части до зоны установленного или сформированного снаружи на плоскостях крыла или крыльев.

Саморез ранее указанного типа, известный из проспекта фирмы под названием «Hart - oder Weichholz auf hochfeste Stahlunterkonstruktionen - Für die Direktmontage: Hochleistungsbohrschrauben spedec SCT von SFS Stadler» 1987 года выпуска, используется для соединения древесины и стальных пластин. При этом в большинстве случаев, саморез просверливает сначала древесину. В данном случае используются крылья, соединенные со сверлильной частью посредством мест запрограммированного разрушения. Их задача состоит в том, чтобы во время процесса сверления в слое древесины, имеющем местами ширину на несколько сантиметров больше, расширить диаметр рассверливания, по меньшей мере, до диаметра нарезанной на стержне винта наружной резьбы. Чем больше выбран диаметр рассверливания расширяемого отверстия, тем меньше трение древесной стружки о резьбу. Благодаря этому, предотвращается перегрев резьбы и, тем самым, повреждение поверхности. Когда затем сверлильная часть просверливает следующий, металлический слой, крылья разламываются в местах запрограммированного разрушения и сверлильная часть формирует соответствующее расточенное отверстие для резьбы стержня винта. Эта резьба формирует на следующем этапе резьбу в расточенном отверстии, и винт завинчивается. Для того чтобы добиться наилучшего воздействия, крылья обычно устанавливаются на стержне винта максимально близко к сверлильной части, а тем самым близко к началу резьбы. Тем самым добиваются того, что крылья наилучшим образом защищают резьбу и не разрушаются преждевременно. В качестве потока стружки при этом обычно, в первую очередь, рассматривается стружка, образующаяся в результате работы самих крыльев. Стружка, образованная в процессе работы сверлильного острия, попадает через узкую зону удаления стружки между выполненной в виде усеченного конуса частью конического конца и крылом или крыльями в образованные крылом или крыльями отверстия, и, таким образом, отводится от режущей кромки. При использовании описанных выше саморезов имеется опасность чрезмерного нагрева сверлильного острия, так как образующаяся на сверлильном острие стружка отводится от сверлильной части с большим, по сравнению с максимально допустимым, уплотнением материала. Это также может приводить к выходу самореза из строя.

Задача изобретения состоит в том, чтобы сконструировать саморез ранее указанного типа для соединения, по меньшей мере, одного, первого, более мягкого слоя и второго, более твердого слоя таким образом, чтобы образующаяся в процессе работы сверлильного острия стружка лучше отводилась от сверлильной части в направлении расточенного отверстия и, тем самым, предотвращался чрезмерный нагрев сверлильного острия.

Поставленная задача согласно изобретению решена посредством того, что выполненная в виде усеченного конуса часть конического конца стержня винта расположена выше крыла или крыльев и что пограничная поверхность крыла или крыльев, обращенная к сверлильному острию, образует с расточным радиусом точку (S) пересечения, которая имеет определяющий минимальную ширину зоны удаления стружки зазор (А) от выполненной в виде усеченного конуса части конического конца стержня винта, который соответствует 2/3 длины режущей кромки сверлильного острия. Посредством этого достигают того, что стружка, в целом, отводится от сверлильной части со значительно меньшим, по сравнению с максимально допустимым, уплотнением материала. Не возникает препятствий для прямого выхода стружки и, тем самым, поток стружки не тормозится. Уже при незначительном уменьшении скорости потока стружки имел бы место затор стружки. В результате этого движение потока стружки прервалось бы и начался бы процесс уплотнения стружки. Возникающая при этом тепловая энергия оказывала бы негативное воздействие на процесс сверления, так как режущая кромка, крыло или крылья, а также резьба были бы повреждены в результате нагревания или деформированы. Следствием этого явился бы выход из строя винтового соединения. Такой отказ в функционально или эстетически критических соединениях был бы неприемлем. Неожиданно оказалось, что вышеуказанных проблем, которые возникают из-за уплотнения стружки и замедления скорости потока стружки, можно избежать, если в соответствии с изобретением выполненная в виде усеченного конуса часть конического конца стержня винта перемещается выше крыла или крыльев и, вследствие этого, создается свободное пространство для более широкой зоны удаления стружки, минимальная ширина которого находится в определенной взаимосвязи с длиной режущей кромки сверлильного острия, а именно соответствует 2/3 этой длины.

Предпочтительные варианты выполнения самореза в соответствии с изобретением являются предметом зависимых пунктов формулы изобретения.

Если в варианте выполнения изобретения зона удаления стружки располагается, соответственно, на стороне потока стружки и в той же плоскости, что и крылья, то можно еще более надежным образом добиться того, что выходящая из-под сверлильного острия стружка беспрепятственно, по меньшей мере, частично по поверхности крыла может выводиться наружу и/или наверх. Если бы плоскость крыла располагалась над плоскостью зоны удаления стружки, то это препятствовало бы прямому выходу стружки.

Если в другом предпочтительном варианте выполнения изобретения сверлильная часть будет изготовлена в виде пластинки из стальной полосы, то сверлильная часть может быть установлена на минимальный объем. Вариант выполнения из стальной полосы допускает возможность того, что за счет выбора материала сверлильные свойства, а также скручивающая нагрузка крыльев могут быть согласованы с вариантами использования. Сверлильная часть может быть изготовлена, таким образом, к примеру, из высокопрочного или ультравысокопрочного материала.

Если сверлильная часть изготавливается посредством штамповки из стальной полосы, то форма сверлильной части и форма режущей кромки изготавливаются за один рабочий проход.

Предпочтительным является то, что сверлильная часть и стержень винта прочно соединены друг с другом. В результате нагрузки при сверлении на винт воздействуют чрезмерные усилия в аксиальном и вертикальном направлениях. За счет прочного соединения стержня винта и сверлильной части достигается надежная передача усилий. При этом соединение этих двух частей винта должно быть рассчитано таким образом, чтобы и пиковые нагрузки, которые могут возникать кратковременно или во время транспортировки к месту обработки, не могли вызвать относительного смещения обеих частей винта.

Если в следующем предпочтительном варианте изобретения выполненная в виде усеченного конуса часть конического конца стержня винта сформирована почти цилиндрической, то выявляется уходящая радиально наружу зона удаления стружки.

Изобретение поясняется чертежами, на которых представлено следующее:

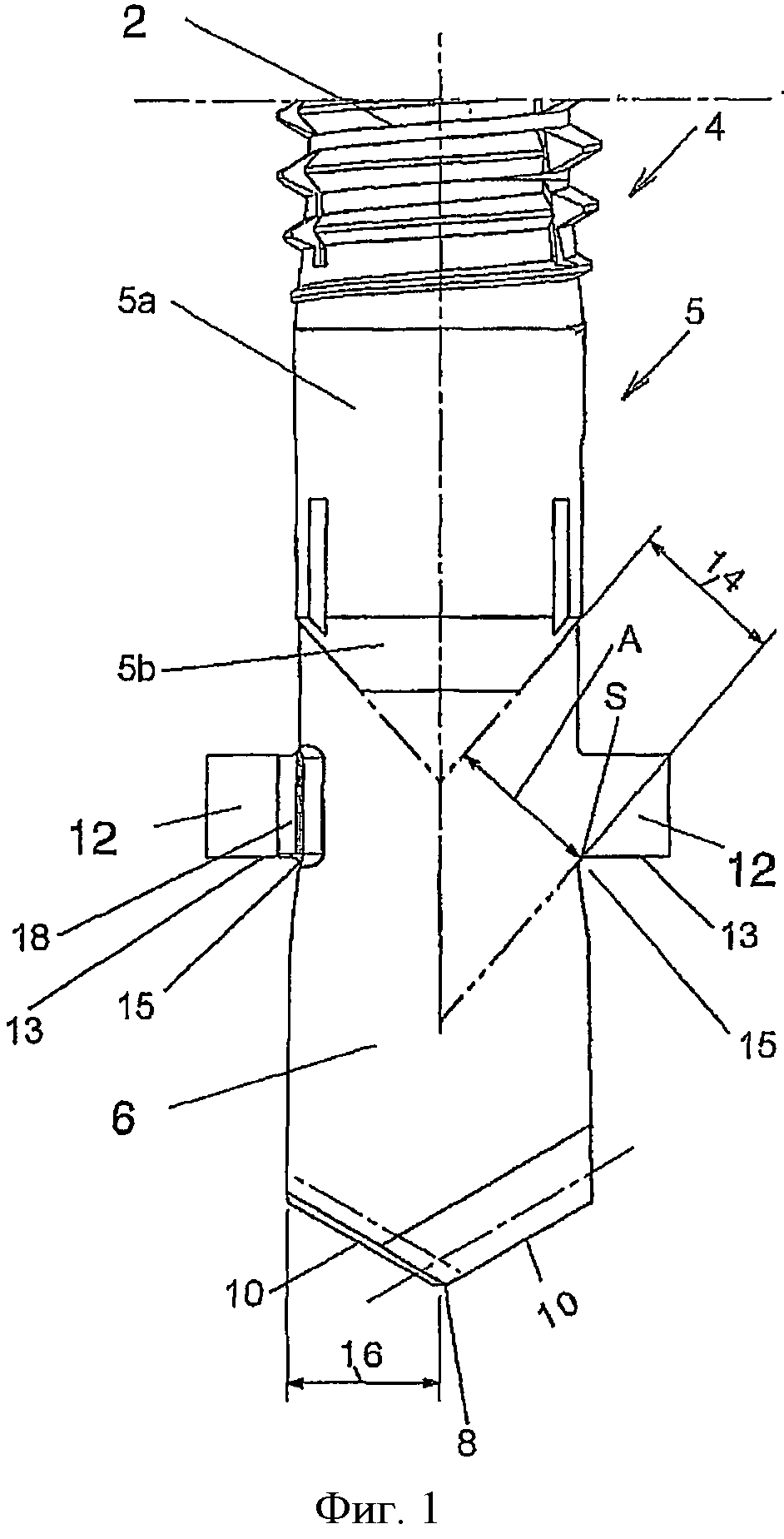

фиг.1 - саморез в соответствии с изобретением со сверлильной частью, имеющей уходящую наклонно наружу зону удаления стружки;

фиг.2 - саморез по фиг.1, вид сбоку;

фиг.3 - саморез в соответствии с изобретением со сверлильной частью, имеющей уходящую радиально наружу зону удаления стружки;

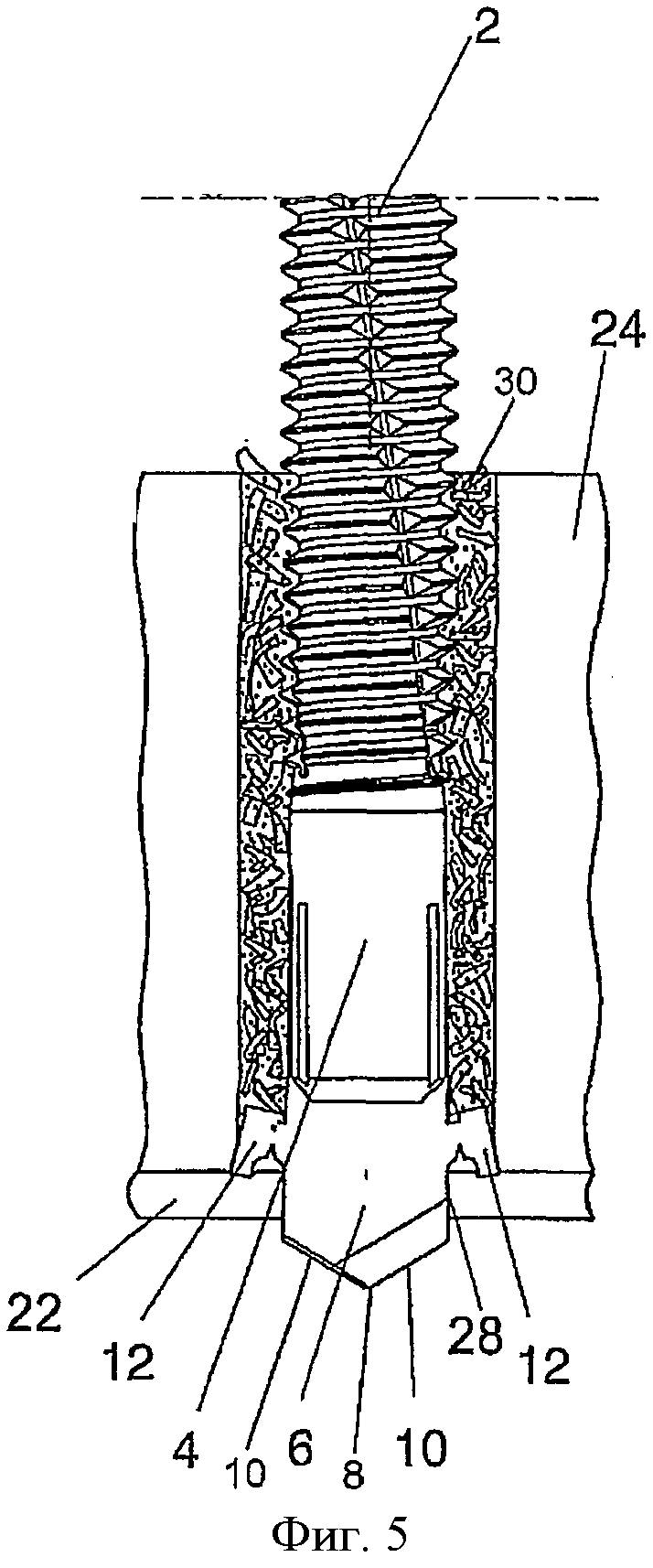

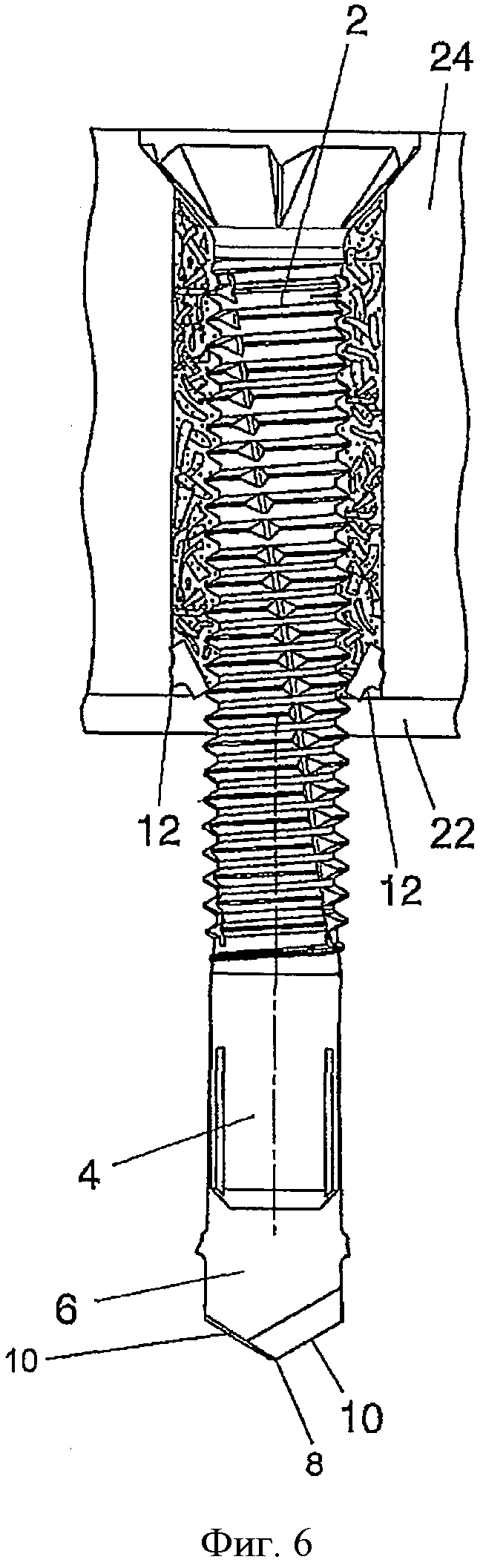

фиг.4-6 - процесс сверления с использованием самореза в соответствии с изобретением;

фиг.7 - саморез в соответствии с уровнем техники.

Прежде чем варианты выполнения изобретения, представленные на фиг.1-6, будут описаны более детально, целесообразно остановиться на уровне техники, представленном на фиг.7. На фиг.7 используются те же номера позиций, что и на фиг.1-6, однако, увеличенные соответственно на 100. Представлен обозначенный в целом позицией 102 саморез, имеющий снабженный резьбой стержень 104. Стержень 104 винта заканчивается коническим концом 105, имеющим не снабженную резьбой цилиндрическую часть 105а и также не снабженную резьбой конусообразную часть 105b. Резьба стержня 104 винта является самонарезающей резьбой. На свободном конце стержня 104 винта имеется (не видимый на фиг.7) шлиц, который проходит в конический конец 105 и введен в выполненную в форме пластинки сверлильную часть 106. За счет соответствующей формы поперечного сечения вставленного конца сверлильной части 106 и за счет формообразований 103 на коническом конце стержня 104 винта имеет место соединение с геометрическим замыканием между сверлильной частью 106 и стержнем 104 винта. Сверлильная часть 106 имеет на своем свободном конце сверлильное острие 108 с тупоугольной режущей кромкой 110. Стержень 104 винта и (не видимая на фиг.7) головка винта 102 могут быть выполнены из нержавеющей стали, или из другого металла, или же из полимера. Выполненная в форме пластинки сверлильная часть 106 изготовлена из буровой стали или из твердого сплава, так что легко могут просверливаться, и стали с повышенной твердостью. К сверлильной части 106 с аксиальным зазором от сверлильного острия 108 примыкают два расположенных напротив друг друга и свободно выступающих в противоположных направлениях перпендикулярно оси винта крыла 112. Обращенные к сверлильному острию 108 пограничные поверхности крыльев 112 выполнены как режущие кромки 113. Расточной радиус сверлильной части 106 измеряется в месте наибольшего диаметра и обозначен позицией 116. Крылья 112 располагаются в одной плоскости с выполненной в форме пластинки сверлильной частью 106. В месте присоединения крыльев 112 к сверлильной части 106 предусмотрен проходящий примерно параллельно оси винта надрез 118 запрограммированного разрушения.

В описанном выше варианте, который соответствует ЕР 0049218 А2, плотное покрытие из легкого металла должно быть свинчено со стальной балкой 122, причем между этими двумя деталями расположен изолятор или, в общем, более мягкий слой 124. Сверлильное острие 108 сверлильной части 106 просверливает сначала покрытие более мягкого слоя 124, после чего покрытие растачивается режущими кромками 113 крыльев 112. Резьбовой участок стержня 104 винта может, вследствие этого, без соприкосновения с покрытием проходить расточенное отверстие 126. Затем сверлильная часть 106 со сверлильным острием 108 проходит в более твердый слой, то есть в данном случае в стальную балку 122, причем после прохождения сверлильной части 106 крылья 112 прилегают к стальной балке 122. Так как после этого оказывающий воздействия на крылья 122 крутящий момент превышает усилие, удерживающее их на сверлильной части 106, то крылья 112 переламываются в местах надрезов 118 запрограммированного разрушения. При последующем вкручивании винта резьбовая часть стержня 104 винта входит в расточенное отверстие 128 в стальной балке 122, так чтобы могло осуществиться окончательное закрепление. Внутренний диаметр резьбы на стержне 104 винта обозначен на фиг.7 позицией 120.

Далее приводится описание со ссылкой на изображения, представленные на фиг.1-6, на которых саморез 2 в соответствии с изобретением отличается от описанного со ссылкой на фиг.7, уже известного самореза 102. При этом конструкция винта 2, поскольку он не отличается от винта 102, во избежание повторений, не описывается повторно. В этом отношении варианты осуществления известного винта 102, изложенные со ссылкой на фиг.7, относятся и к винту 2 в соответствии с фиг.1-6. Обзор чертежей облегчается за счет того, что номера позиций, использованные в связи с описанием винта 102 и винта 2, отличаются друг от друга соответственно на 100.

У известного винта 102, согласно изображению с фиг.7, конусообразная часть 105b стержня 104 винта проходит по обеим большим плоскостям сверлильной части 106, из которых одна видна на фиг.7, до зоны сформированных снаружи на плоскостях крыльев 112. Такая конструкция при перемещении стружки, возникающей в процессе работы сверлильной части 106, создает в расточенных крыльями отверстиях 130 и 126 препятствия для выхода потока стружки. С целью устранения данного недостатка и связанных с ним дополнительных недостатков у самореза 2 в соответствии с изобретением согласно изображению с фиг.1-6 конусообразная часть 5b конического конца 5 стержня 4 винта выполнена не как полноценный конус, который проходит до зоны крыльев 112, а как усеченный конус выше крыльев 12. Вследствие этого, выше крыльев 12 образуется большее свободное пространство, которое при радиальном отведении стружки увеличивает зазор от крыльев 12 до соседней оконечности конического конца 5 стержня 4 винта и, тем самым, ширину зоны 14 удаления стружки, что в дальнейшем будет описано более детально.

В варианте выполнения изобретения в соответствии с фиг.1, саморез 2 показан со сверлильной частью 6, имеющей расположенную наклонно наружу зону 14 удаления стружки. Саморез 2 имеет установленную на свободном конце стержня 4 винта сверлильную часть 6, которая с аксиальным зазором от сверлильного острия 8 имеет два свободно выступающих перпендикулярно оси винта крыла 12. Их обращенная к сверлильному острию 8 пограничная поверхность выполнена в виде режущей кромки 13. Зона 14 удаления стружки сверлильной части 6 выполнена посредством того, что обращенная к сверлильному острию 8 пограничная поверхность каждого крыла 12 образует с расточным радиусом 16 точку S пересечения, которая имеет относительно стержня 4 винта, по меньшей мере, один зазор А, соответствующий 2/3 длины режущей кромки сверлильного острия 8. Если, как в варианте выполнения изобретения в соответствии с фиг.1 и 2, конический конец 5 стержня 4 винта заканчивается имеющей форму усеченного конуса частью 5b, то зазор А между образующей имеющей форму усеченного конуса части 5b и параллельной ей прямой определяется точкой S пересечения, как представлено на фиг.1. Расстояние А является одновременно шириной зоны 14 удаления стружки. Образованная таким образом зона 14 удаления стружки делает возможным отведение образующейся под режущей кромкой 10 стружки без помех, то есть без заторов. Снятый режущей кромкой 10 материал в виде стружки или фрагментов стружки во время процесса сверления отводится за счет вращательного движения винта 2 от сверлильного острия 8 в направлении точки S пересечения в нижнем месте 15 примыкания крыла. Если, однако, для зоны 14 удаления стружки между нижней точкой 15 примыкания крыла и стержнем 4 винта на сверлильном острие 8 предусматривается, по меньшей мере, одна ширина, равная 2/3 длины режущей комки 10, то и при использовании более твердых или неподходящих материалов просверливаемого более мягкого слоя 24, к примеру, твердой древесины, обеспечивается выход стружки без помех. Возможно уплотнение предназначенной для отведения стружки максимум на 2/3 от полученного после расточки поперечного сечения. Тем самым, обеспечивается то обстоятельство, что и критические по массе стружки без создания заторов на выходе потока стружки могут отводиться из зоны сверлильной части 6.

На фиг.2 показан саморез 2 в соответствии с фиг.1 на виде сбоку. Преимущества зоны 14 удаления стружки у самореза 2 в соответствии с изобретением особенно очевидны на виде сбоку. За счет того, что зона 14 удаления стружки располагается соответственно на стороне потока стружки и в той же плоскости, что и крылья 12, стружка от режущей кромки 10, по меньшей мере, с высоты нижнего места 15 прилегания крыла в аксиальном направлении в той же плоскости и за счет вращательного движения при сверлении может перемещаться в направлении наружу и отводиться от сверлильной части 6. Фиг.2 демонстрирует также изготовленную из стальной полосы сверлильную часть 6, которая за счет минимального объема сверлильной части предоставляет преимущества, в частности, для отведения стружки от сверлильной части. Стальная полоса особенно подходит для изготовления формы и режущих кромок 10 и 13 за один рабочий проход посредством штамповки. Последующая отделка или последующая обработка режущих кромок 10 и 13 сверлильного острия 8 или крыльев 12 может быть, большей частью, исключена.

На фиг.3 представлен саморез 2 со сверлильной частью 6, имеющей расположенную радиально наружу зону 14 удаления стружки. Имеющая форму усеченного конуса часть 5b в данном случае выполнена почти цилиндрической. При этом ширина зоны 14 удаления стружки или зазор А между нижним местом 15 примыкания крыла и стержнем 4 винта определены и, по меньшей мере, равны 2/3 длины режущей кромки сверлильного острия 8. Даже если цилиндрический стержень винта имеет наружный диаметр 32, который равен или лишь немного меньше диаметра расточенного отверстия, за счет наличия зоны 14 удаления стружки обеспечивается то, что возникающая при работе режущей кромки 10 стружка беспрепятственно перемещается сбоку между нижним местом 15 примыкания крыла и стержнем 4 винта в направлении наружу и, тем самым, отводится от сверлильной части 6. Если сверлильная часть 6, как в данном случае, изготавливается из второго элемента, к примеру, из стальной полосы, то необходимо обеспечить, чтобы сверлильная часть 6 прочно фиксировалось на стержне 4 винта. Тем самым предотвращается концентрическое смещение сверлильного острия 8 и невозможность достижения максимальной мощности.

Фиг.4-6 демонстрируют процесс сверления посредством самореза 2 в соответствии с изобретением. При этом фиг.4 демонстрирует фазу сверления в более мягком слое 24. Крылья 12 расширяют полученное в результате работы режущей кромки 10 отверстие под резьбу в более мягком слое 24 таким образом, что нарезанная на стержне 4 винта резьба свободно располагается в расточенном отверстии 30. Между резьбой и отверстием под резьбу остается дополнительное свободное пространство. Это свободное пространство используется для отведения стружки. Снятая посредством режущей кромки 10 стружка перемещается при этом через зону 14 удаления стружки перед стержнем 4 винта в направлении наружу в вышеописанное свободное пространство и, таким образом, отводится от сверлильной части 6. Затем, на следующем этапе процесса сверления, представленном на фиг.5, во втором, более жестком слое 22 выполняется расточное отверстие 28. Крылья 12 в идеальном варианте установлены таким образом, что после прохода сверлильного острия 8 крылья 12 проходят обратный путь от 2 до 3 мм до момента соударения с более жестким слоем 22. В момент соударения крыльев 12 с более жестким слоем 22 крылья 12 в результате удара при прохождении подвергаются таким сильным нагрузкам, что разламываются. Таким образом, как представлено на фиг.6, в более твердом слое 22 формируется резьба, и винт 2 завинчивается.

Реферат

Описан саморез с установленной на свободном конце стержня винта сверлильной частью, от которой радиально отходят два крыла, пограничная поверхность которых, обращенная к сверлильному острию сверлильной части, выполнена в виде режущей кромки. Сверлильная часть имеет зону удаления стружки, образованную посредством того, что обращенная к сверлильному острию пограничная поверхность крыльев образует с расточным радиусом точку пересечения. Точка пересечения имеет, по меньшей мере, один зазор до стержня винта, который соответствует 2/3 длины режущей кромки сверлильного острия. Наличие зоны удаления стружки делает возможным отведение образующейся под режущей кромкой на сверлильном острие стружки без помех и без заторов. Снятый режущей кромкой материал в виде стружки во время процесса сверления отводится за счет вращательного движения винта от сверлильного острия в направлении точки пересечения в нижнем месте примыкания крыла и таким образом обеспечивается беспрепятственное отведение стружки. Возможно уплотнение предназначенной для отведения стружки максимум на 2/3 от полученного после рассверливания поперечного сечения. Обеспечивается возможность отведения из зоны сверлильной части и критической по массе стружки без блокировки процесса отведения стружки. 9 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Самосверлящий крепежный элемент

Комментарии