Резьбовое соединение с высокофрикционным и низкофрикционным покрытиями (варианты ) - RU2418207C2

Код документа: RU2418207C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к резьбовым соединениям, в частности, приспособленным к соединению отрезков труб для создания колонн, использующихся при добыче нефти или газа в нефтяной и газовой промышленности, причем это соединение имеет охватывающее резьбу покрытие поверхности для повышения прочности соединения скручивания.

Известный уровень техники

При проведении разведки и добычи нефти обычно используются металлические трубы нормальной длины торгового проката, которые соединяются друг с другом, образуя колонну длиной, достаточной для достижения глубин, на которых находятся нефтяные или газовые резервуары или залежи. Глубина таких резервуаров постоянно увеличивается, и поэтому соединения должны конструироваться так, чтобы они выдерживали высокие нагрузки и напряжения, сохраняя при этом хорошие уплотняющие свойства.

Повышение эффективности резьбовых соединений достигается путем надлежащего конструирования всех несущих поверхностей стержня и корпуса, то есть боковые поверхности профиля резьбы, состыковка буртиков и т.д., для того, чтобы поддерживать взаимный контакт с соответствующим конструктивным и размерным натягом во всех диапазонах нагрузок, которые могут иметь место при эксплуатации этих соединений. Это зависит от интенсивности крутящего момента, который может быть приложен, причем интенсивность крутящего момента определяется разностью значений крутящего момента на пределе текучести и крутящего момента на буртиках.

Однако обеспечение чрезмерно сильного натяга негативно сказывается на эксплуатации свинчивания, так как это может вызвать заклинивание или заедание соединения.

Необходимо обеспечить надлежащее соотношение между наличием низкого крутящего момента свинчивания и наличием высокого крутящего момента на пределе текучести, что важно для выдерживания высоких нагрузок, а также наличием хороших уплотняющих свойств.

С одной стороны, для того, чтобы избежать заклинивания при свинчивании, в современных технологиях применяется какой-либо жидкотекучий смазочный материал, например консистентная смазка или уплотняющая трубная смазка.

Необходимо также обеспечить наличие высокого значения крутящего момента на пределе текучести, что всегда считалось важным для проведения исследований в рассматриваемой области техники. Увеличение крутящего момента на пределе текучести (КМПТ) достигалось, в принципе, путем модификации конструкции соединения, однако такой подход в настоящее время уже почти подошел к пределу с технической точки зрения для использования смазываемых соединений.

Использование уплотняющей трубной смазки, в свою очередь, имеет ряд недостатков, и представляется предпочтительным избегать ее применения. Риски, возникающие при использовании уплотняющей трубной смазки, включают в себя захват грязи; неравномерное распределение смазки из-за того, что она наносится вручную, что может также приводить к состоянию избыточной смазки всего соединения или какой-либо его части; и необходимость чистки соединений, которую приходится выполнять на нефтяном месторождении в плохих условиях с экологической точки зрения.

Следовательно, для того, чтобы снизить затраты и повысить эффективность эксплуатации, были сконструированы и проверены на практике в течение нескольких лет узлы соединений, не требующие применения уплотняющей смазки. При использовании соединений без уплотняющей смазки был достигнут хороший уровень прочности свинчивания, однако в ряде случаев они обладают недостатками, так как крутящий момент свинчивания может достигать больших значений. В таких случаях крутящий момент свинчивания в технических решениях без использования уплотняющей смазки для соединений обычно снижается путем добавления масел или загрязняющих материалов, частично или полностью уменьшая, таким образом, преимущества применения подходов без использования уплотняющей смазки и способствуя также появлению риска уменьшения значения крутящего момента на пределе текучести и риска перекручивания соединения.

Технические решения для соединений без использования уплотняющей смазки были предложены в нескольких патентах, например, в патентах США US 4,414,247, US 6,027,145 и US 4,692,988. В них вместо уплотняющей смазки используется одно противозадирное покрытие с таким же коэффициентом трения во всех точках поверхности соединения. Для таких точек нужно также выбрать соответствующее значение трения, так как увеличение коэффициента трения для повышения уровня крутящего момента на пределе текучести приводит к увеличению крутящего момента на буртиках в то время, как уменьшение коэффициента трения позволяет осуществлять свинчивание со значениями крутящего момента на буртиках, аналогичными значениям в известных соединениях с использованием уплотняющей смазки, но при этом уменьшает величину крутящего момента свинчивания на пределе текучести. Следовательно, в обоих случаях крутящий момент становится низким, что приводит к неудовлетворительным результатам.

Краткое описание изобретения

Основной целью настоящего изобретения является устранение указанных выше недостатков с помощью резьбовых соединений для труб, имеющих превосходные свойства свинчивания и в то же время обеспечивающих высокую эффективность конструкции с очень высоким значением крутящего момента. Кроме того, другая цель изобретения заключается в том, чтобы представить резьбовое соединение, которое будет также обладать хорошим сопротивлением коррозии в самом широком диапазоне условий эксплуатации и окружающей среды, обеспечивая при этом оптимальную эффективность даже после нескольких операций свинчивания и отвинчивания.

Указанные выше цели, а также другие цели, которые станут понятными после приведенного ниже описания, достигаются согласно настоящему изобретению с помощью резьбовых соединений для труб, состоящих из стержневого элемента и корпусного элемента, причем стержневой элемент имеет резьбу, приспособленную для согласования с корпусным элементом, а форма резьбы и стержневого элемента, и корпусного элемента определяется профилем резьбы, находящимся в поперечном сечении, содержащим продольную ось (X) соединения, при этом на поверхность резьбы нанесено покрытие; это покрытие имеет первый слой, нанесенный на всю поверхность стержневого члена, второй слой, нанесенный на конкретные части общих поверхностей как стержневого, так и корпусного элементов, или покрытие, состоящее из первого слоя, нанесенного на всю поверхность корпусного элемента, и второго слоя, нанесенного на конкретные части общих поверхностей как стержневого, так и корпусного элементов.

В первом варианте покрытие состоит из первого слоя с высоким трением и противозадирными свойствами, нанесенного на всю поверхность стержневого или корпусного элемента, второго слоя с низким трением, нанесенным на конкретные части общих поверхностей либо стержневого элемента, либо корпусного элемента. Предпочтительно, чтобы полные поверхности как стержневого элемента, так и корпусного элемента, на которые нанесен второй слой с низкофрикционными свойствами, были поверхностями, приспособленными для образования взаимного контакта в радиальном направлении.

Более предпочтительно, чтобы части поверхности как стержневого элемента, так и корпусного элемента, на которые нанесен второй слой с низкофрикционными свойствами, были поверхностями, приспособленными для образования взаимного контакта в радиальном направлении во время свинчивания до тех пор, пока не будет достигнута состыковка с поверхностью, выдерживающей осевую нагрузку давления (например, на буртиках).

Более предпочтительно, чтобы детали, приспособленные для образования взаимного радиального контакта, представляли собой гребни в корпусном элементе, канавки в стержневом элементе и уплотнения типа металл-металл.

Основные преимущества резьбового соединения (далее - соединение) согласно настоящему изобретению заключаются в следующем.

Оно позволяет достигать более высокой торсионной прочности благодаря противозадирному сухому покрытию, имеющему разные коэффициенты трения на различных участках соединения.

Таким образом, соединение имеет более низкий крутящий момент на буртике и высокий крутящий момент на пределе текучести, что увеличивает значение допустимого крутящего момента, позволяя повысить торсионную прочность без изменения геометрии соединения и без увеличения крутящего момента свинчивания.

Заявляемое изобретение устраняет недостаток состояния известных соединений, в которых нельзя иметь локализованные участки с высоким трением, так как в них используются смазочные материалы, которые протекают по всем участкам, оставленным пустыми между витками резьбы, и покрывают всю площадь соединения.

При использовании в соединениях густой уплотняющей смазки результирующий коэффициент трения будет обычно зависеть от количества нанесенной уплотняющей смазки, так как давление смазки обычно возрастает внутри соединения из-за небольшой зоны эвакуации или компенсации, имеющейся между витками резьбы стержня и корпуса. Вместо соединения согласно настоящему изобретению коэффициент трения не зависит от работы оператора и определяется на этапе изготовления.

[0021] Согласно другому важному аспекту настоящего изобретения низкофрикционное покрытие используется на конкретных участках резьбы стержня или корпуса и уплотнение типа металл-металл с радиальным контактом на ответных поверхностях корпуса или стержня соответственно для того, чтобы обеспечить низкие значения крутящего момента для свинчивания, так как это поверхности, которые соприкасаются во время свинчивания резьбы в ненагруженном состоянии.

Высокофрикционное покрытие используется на тех поверхностях, которые образуют осевой контакт, например, на носике стержня, на торсионном буртике и нагрузочном фланге резьбы для обеспечения повышенной торсионной прочности, так как эти поверхности противостоят нагрузкам давления осевого контакта, когда соединения труб достигают конечного положения. Обеспечение контроля крутящего момента с помощью покрытия устраняет основные недостатки соединений, в которых не используется уплотняющая смазка, и дает преимущество по сравнению с соединениями, в которых используется уплотняющая смазка, так как при этом оказывается возможным управлять отдельно и с высокой точностью двумя различными параметрами, которые тесно связаны между собой в известных ранее соединениях.

Краткое описание чертежей

Ниже приводится описание настоящего изобретения согласно одному из предпочтительных его выполнений, которое представляется в виде неограничивающего примера с использованием следующих чертежей.

На Фиг.1а и 1б показан увеличенный поперечный разрез части резьбы соединения согласно настоящему изобретению на первом рабочем этапе (во время свинчивания).

На Фиг.2а и 2б показан увеличенный поперечный разрез части резьбы соединения согласно настоящему изобретению на втором рабочем этапе (когда соединение достигает конечного положения).

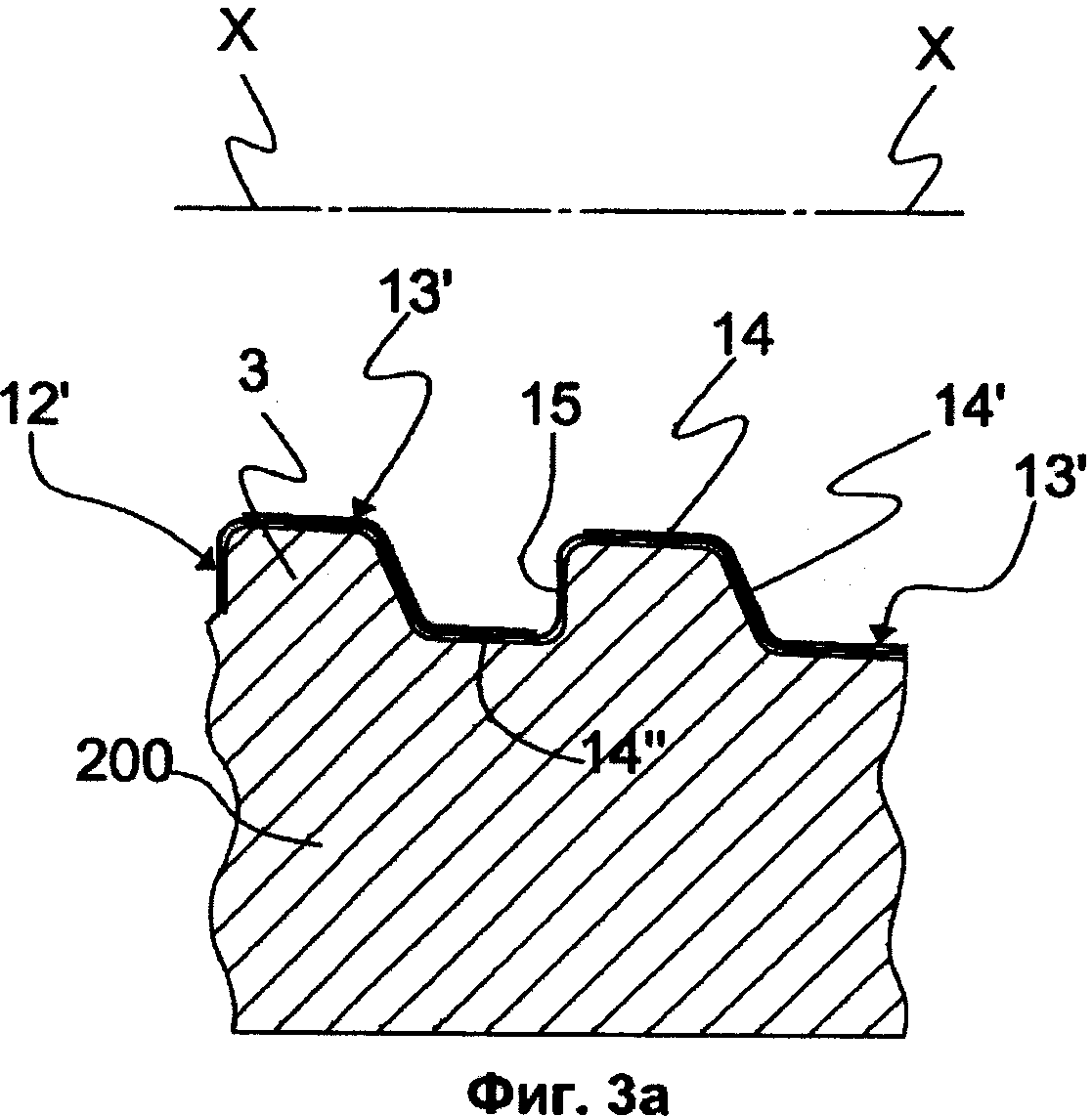

На Фиг.3а и 3б соответственно показаны увеличенные части резьбы корпуса и стержня с вторым слоем на конкретных участках общей поверхности соединения, нанесенным согласно настоящему изобретению.

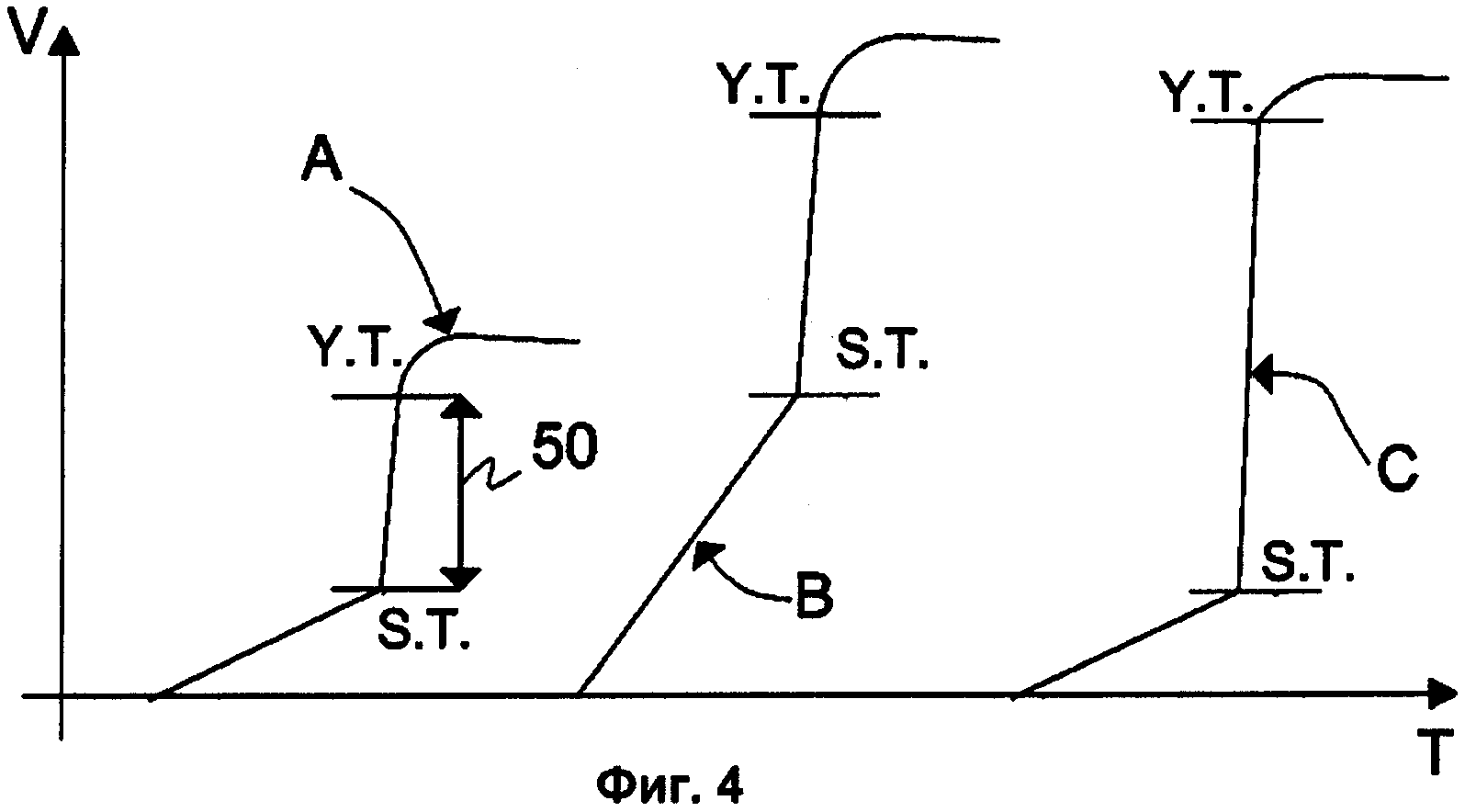

На Фиг.4 показаны графики, соответствующие значениям крутящего момента на буртике в соединениях для трех типов покрытий резьбовых соединений.

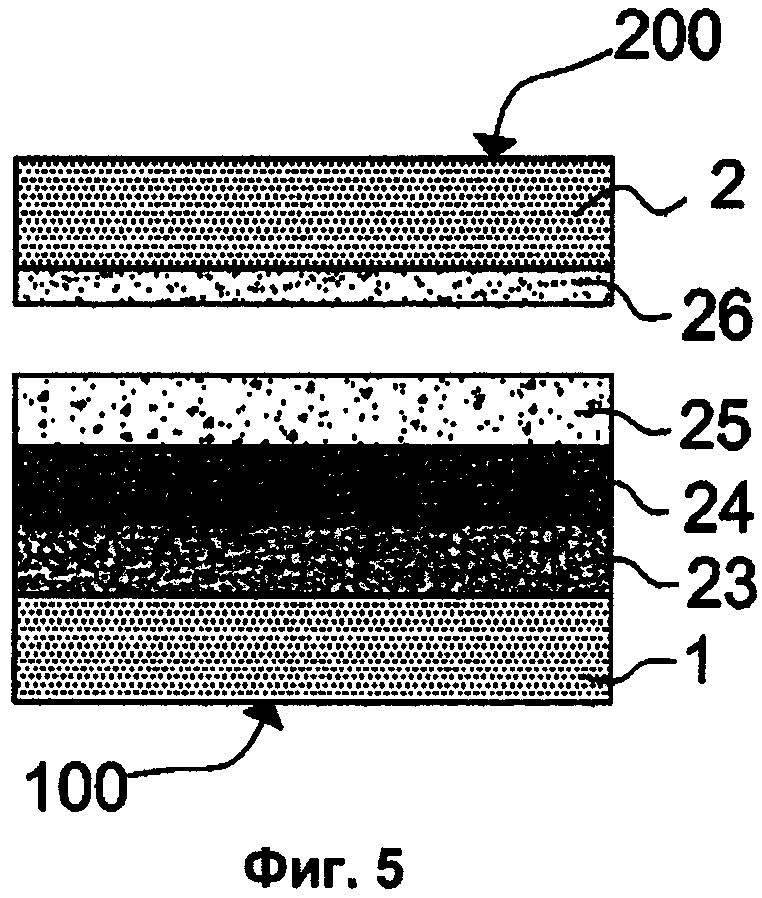

На Фиг.5 показан увеличенный вид поверхностей стержня и корпуса, входящих в соединение согласно настоящему изобретению.

На Фиг.6 показан увеличенный вид поверхностей стержня и корпуса, входящих в другое исполнение соединения согласно настоящему изобретению.

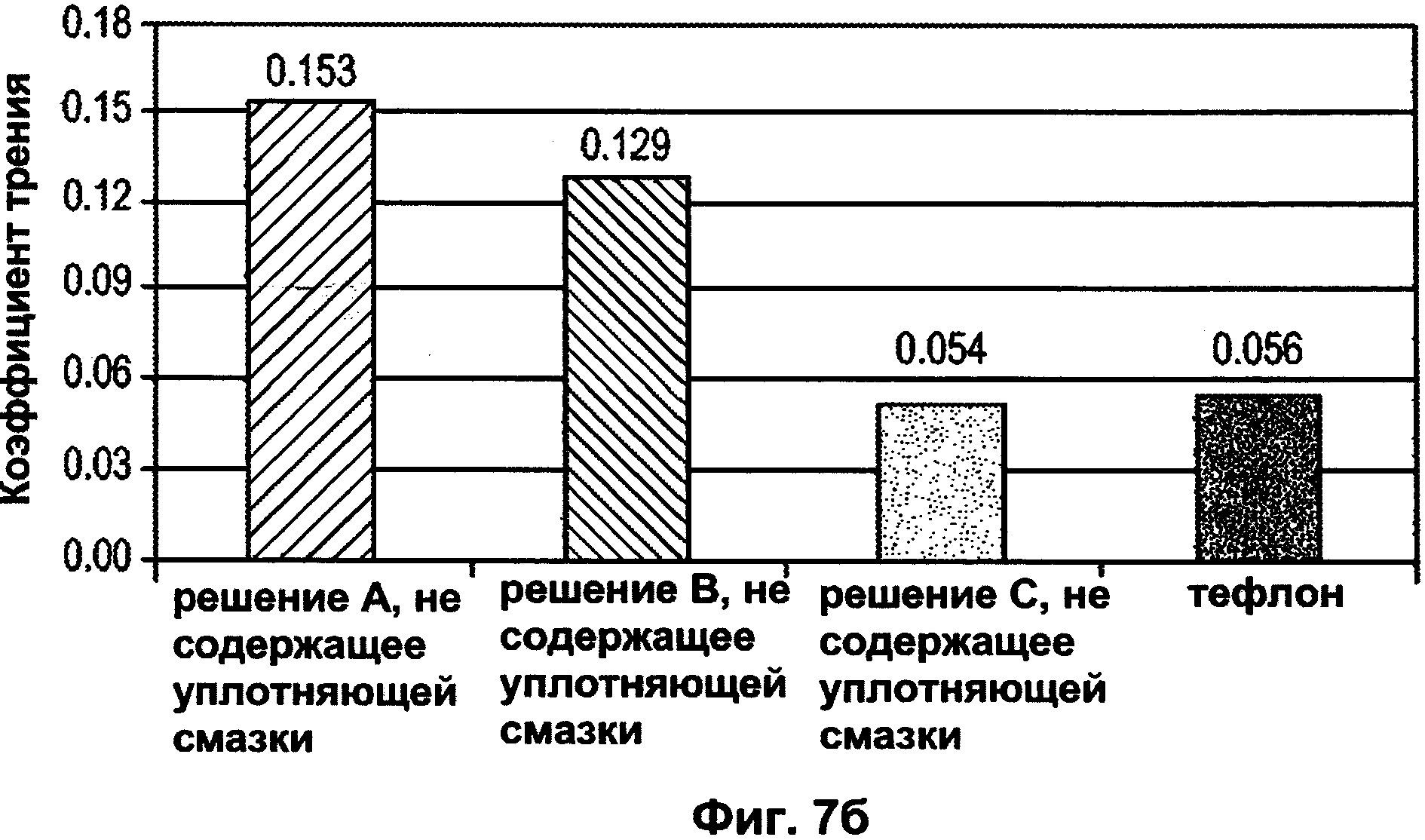

На Фиг.7а показано изменение измеренного коэффициента трения во времени для трех типов резьбовых соединений, рассматриваемых в Примере 1.

На Фиг.7б показан средний коэффициент трения для трех типов резьбовых соединений, рассматриваемых в Примере 1.

На Фиг.8 приведены результаты испытаний свинчивания и развинчивания, которые были проведены на трех типах резьбовых соединений, рассматриваемых в Примере 1.

Описание предпочтительных выполнений изобретения

С конкретными ссылками на Фиг.1а, 1б и 2а, 2б труба согласно настоящему изобретению имеет резьбовые концы, которые при соединении с другой трубой, у которой имеются ответные резьбовые концы, образует соединение. Полученное таким образом соединение содержит трубу, определяющую стержневой элемент 100, так называемый «стержень», имеющий резьбу 4 на внешней поверхности, и гнездовой компонент 200, так называемый «корпус», имеющий резьбу 3 на внутренней поверхности. Корпус 200, вообще говоря, представляет собой трубу или втулку в зависимости от типа соединения. Корпус 200 имеет также стыковой буртик 9, а стержень 100 имеет соответствующий стыковой буртик 10. На Фиг.1а и 1б показано положение стержня и корпуса перед выполнением операции свинчивания, когда стыковые элементы 9 и 10 еще не соприкасаются. На этом этапе, который обычно соответствует сборке колонны труб, единственная важная нагрузка, действующая на соединение, образуется контактом между радиальными поверхностями резьбы. Результирующие напряжения, вызванные натягом, предусмотренным на этапе проектирования, схематически показаны толстыми стрелками 5' и 5". Натяг между вершинами резьбы и канавками резьбы не настолько высок, чтобы образовывать задир во время свинчивания, при этом используется соответствующий смазочный материал (уплотняющая смазка или покрытие) и создается кольцевое напряжение в компонентах, которое необходимо для центровки стержня во время перемещения, улучшая, тем самым, позиционирование его переднего конца.

Кроме того, по отношению к передней части обеспечивается радиальный натяг, например, для создания уплотнения типа металл-металл, которое образует напряжения, результирующее действие которых схематически показано толстыми стрелками 6' и 6", На Фиг.2а и 2б показаны те же участки резьбы, что на Фиг.1а и 1б, однако в полностью свинченном положении. На этих чертежах результирующее давление контакта, образованное крутящим моментом на боковых поверхностях резьб 3 и 4, схематически показано толстыми стрелками 7' и 7", а результирующее действие давления контакта, образованного крутящим моментом на стыках 9 и 10, схематически показано толстыми стрелками 8' и 8". Стрелки 8' и 8" почти параллельны продольной оси Х-Х соединения, показанного на Фиг.2. Угол наклона стрелок 7', 7" по отношению к оси Х-Х, очевидно, зависит от угла наклона боковых поверхностей резьбы в то время, как угол наклона стрелок 5', 5" гребней резьбы зависит от выбранной конструкции резьбы. Направление стрелок 6', 6", 8' и 8" зависит от геометрии передней части. В резьбе, показанной на чертежах, поверхности радиального контакта почти перпендикулярны оси трубы, причем величина угла составляет 90" +/- 10°, в то время как поверхности осевого контакта расположены под углом к оси трубы Х-Х, величина которого лежит в диапазоне от 0° до +/- 25°.

Хотя на фигурах показана резьба с трапециевидным зубом, поперечное сечение зуба может иметь другие формы, не выходя при этом за пределы сферы действия настоящего изобретения. Увеличенное изображение резьбы 3 корпуса 200 показано на Фиг.3а, а увеличенное изображение стыковой или передней области стержня 100 показано на Фиг.3б. Первый слой покрытия 12 на части общей поверхности и второй слой покрытия 13 показаны схематически на Фиг.3б, например в этом случае на внешней поверхности стержня 100. Как показано на Фиг.3а, резьбовая часть корпуса 200, согласующаяся со стержнем 100, может иметь совершенно аналогичные первый слой 12' и второй слой 13' на поверхности, или он может быть изготовлен без защитного слоя, или иначе этот слой может быть выполнен с другой структурой или из других материалов. Также возможно наличие покрытия только на поверхности стержня и отсутствие покрытия на поверхности корпуса.

Структура первого слоя покрытия 12 может быть различной в зависимости от частей соединения, на которые оно нанесено. Различие в трибологических или фрикционных свойствах покрытия позволяет производить манипулирование и получать разные характеристики поведения резьбы во время свинчивания, обеспечивая контроль необходимого крутящего момента во время эксплуатации.

Согласно первому варианту исполнения изобретения высокофрикционное противозадирное покрытие, широко показанное под номерами 12 или 12', нанесено на всю поверхность стержневого и/или корпусного элементов в то время, как низкофрикционное противозадирное покрытие, широко показанное под номерами 13 или 13', нанесено на зоны с радиальным контактом, в общем случае, на вершины резьбы 14, вводные боковые поверхности 14' и/или канавки 14". Предпочтительно, чтобы на испытывающих нагрузку боковых поверхностях резьбы 15, на стыковом буртике и передней части 19, высокофрикционное противозадирное покрытие 12 или 12' оставалось единым слоем.

Или, альтернативно, для уменьшения коэффициента трения можно использовать высокофирикционное противозадирное покрытие и загрязняющее вещество на вершине резьбы и/или в канавке.

Вследствие наличия различных коэффициентов трения это конкретное распределение создает различие между контактными поверхностями стержня и корпуса, где во время свинчивания образуются кольцевое напряжение и поверхности, которые входят в соприкосновение и увеличивают свою нормальную реакцию как только передняя часть стержня 19 достигнет стыкового буртика корпуса.

Ниже подробно описываются различные альтернативные варианты конструкции или материалов покрытия, в соответствии с Фиг.5 и 6.

Слои стержня 100 в выполнениях, показанных на Фиг.5 и 6, могут в альтернативных вариантах образовывать слои корпуса 200 и наоборот.

На Фиг.5 показан увеличенный вид поверхностей стержня 100 и корпуса 200, включенных в первое исполнение соединения по настоящему изобретению.

Эта конфигурация, конкретно приспособленная для применения углеродистой стали или коррозионно-стойких сплавов, содержит следующие слои:

первая подложка 1 из основного металла, либо на стержне, либо, предпочтительно, на корпусе в «голом» состоянии или с использованием соответствующей обработки поверхности, например пескоструйной обработки или, предпочтительно, фосфатизации для углеродистой стали или меднения в случае коррозионно-стойких сплавов;

вторая подложка 2 из основного металла, либо на корпусе, либо, предпочтительно, на стержне в «голом» состоянии или с использованием соответствующей обработки поверхности, например фосфатизации или меднения либо, предпочтительно, пескоструйной обработки;

коррозионно-защитный слой 23, опциональный, на подложке 2, толщина которого предпочтительно составляет величину, лежащую в диапазоне от 10 мкм до 25 мкм;

противозадирный слой 24 с высоким коэффициентом трения на подложке 2, обычно содержащий MoS2, графит и/или нитрид бора и т.д., толщина которого лежит в диапазоне от 10 мкм до 25 мкм;

противозадирный слой 25 с низким коэффициентом трения на подложке 2, например фторполимеры (в частности, тефлон), толщина которого лежит в диапазоне от 15 мкм до 40 мкм;

и слой ингибитора коррозии 26, опциональный, на подложке 1.

В соединении по настоящему изобретению слой 25 с низким коэффициентом трения не наносится на поверхности, которые имеют осевой контакт во время операции свинчивания.

Наличия коррозионно-защитного слоя 23 можно избежать в том случае, если противозадирный слой 24 с высоким коэффициентом трения действует также в качестве защитного покрытия.

В случае использования загрязняющих материалов для уменьшения трения, локализованного на конкретных участках, толщина противозадирного слоя с низким коэффициентом трения может быть незначительной. Может принести пользу использование грунтовки для обеспечения прилипания.

На Фиг.6 показан увеличенный вид поверхностей стержня 100 и корпуса 200, включенных во второе исполнение соединения согласно настоящему изобретению.

В этом исполнении противозадирный слой 25 с низким коэффициентом трения, например фторполимеры (в частности, тефлон), наносится на подложку 2 в качестве промежуточного слоя между подложкой 2 основного металла и опциональным ингибитором коррозии 26.

Противозадирный слой 25 с низким коэффициентом трения может быть нанесен также и на противоположный элемент на резьбовом соединении.

Кроме того, в этом втором исполнении слой 25 всегда отсутствует на поверхностях, имеющих осевой контакт.

Все эти слои из соответствующих материалов и соответствующей толщины на противоположных элементах резьбового соединения увеличивают радиальный натяг соединения, однако это различие можно с пользой компенсировать во время механической обработки резьбы.

Важным фактором покрытий является их коэффициент трения, вообще говоря, не сильно связанный с толщиной покрытия. В любом случае выбор толщины связан с долговечностью покрытия, т.е. сколько операций свинчивания и развинчивания оно может выдержать.

В конкретном исполнении противозадирный слой 24 может преимущественно включать в себя коррозионную защиту, или он может быть нанесен на защитный слой.

В общем случае, защитные покрытия имеют общую толщину, величина которого лежит в диапазоне от 10 мкм до 40 мкм. Если противозадирный слой 24 выполняет и защитные, и смазочные функции, то общая толщина покрытия стержня и корпуса соединения будет лежать в этом диапазоне. Напротив, если противозадирный слой и коррозионно-защитный слой изготовлены из разных материалов, то толщина всего покрытия будет больше.

В некоторых случаях покрытие с низким коэффициентом трения наносится на покрытие с высоким коэффициентом трения, как показано на Фиг.5. В том случае, когда эти поверхности стержня и корпуса имеют радиальный контакт, то толщины слоев складываются, однако в случае осевого контакта поверхностей для получения наилучших результатов рассматривается только покрытие с высоким коэффициентом трения.

Что касается материалов, содержащихся в указанных слоях, то противозадирный слой 24, имеющий высокий коэффициент трения, содержит графит, нитрид бора и/или MoS2 в качестве смазочного материала, в общем случае, с использованием полимерной смолы в качестве связующего материала (предпочтительно в качестве полимерной резины используется эпоксидная или эфир-эпоксидная смола) в то время, как противозадирный слой 25 с низким коэффициентом трения предпочтительно основан на использовании фторполимеров (например, тефлона) или может содержать наночастицы, применяемые в качестве загрязняющего вещества на радиальных контактных поверхностях, что существенно снижает трение между поверхностями без использования значительных толщин слоя.

Слои 24, 25 имеют разные коэффициенты трения. Обычно покрытие с высокофрикционными свойствами имеет коэффициент трения, который в два раза и более превышает коэффициент трения покрытия с низким коэффициентом трения. Типовые значения коэффициента трения для покрытия с низкофрикционными свойствами трения лежат в диапазоне от 0,02 до 0,05, а для слоя с высокофрикционными свойствами - в диапазоне от 0,05 до 0,12, причем эти оценки были получены в результате испытаний, проведенных с использованием кольца на диске.

Для того чтобы обеспечить оптимальное отношение между крутящим моментом, толщиной покрытия и изделием, вообще говоря, слой с низким коэффициентом трения должен быть достаточно толстым с тем, чтобы покрыть всю требуемую поверхность во время свинчивания, уменьшая при этом крутящий момент; однако за границей некоторой предельной величины чрезмерная толщина увеличивает контактное давление, что приводит к увеличению необходимого крутящего момента.

Крутящий момент на буртике (КМБ) в усовершенствованном резьбовом соединении типа «от вершины до канавки» является функцией нескольких параметров:

KMB=f(tp,tb,δ,µth,Dth,L)+TS

tp: средняя толщина стенки стержня на резьбе;

tb: средняя толщина стенки корпуса на резьбе;

δ: натяг резьбы;

µth: коэффициент трения на радиальных контактных поверхностях;

Dth: средний диаметр резьбы;

L: длина зацепляемой резьбы;

TS: минимальное взаимодействие вследствие натяга уплотнения.

При этом ΔT, или изменение крутящего момента, представляющее собой разность между крутящим моментом на пределе текучести (КМПТ) и крутящим моментом на буртике (КМБ):

ΔТ=f(hn,Ith,µsh)

hn: толщина буртика;

Ith: шаг резьбы (количество витков на дюйм);

µsh: коэффициент трения на осевых контактных поверхностях.

Используя высокий и низкий коэффициенты трения на осевых и радиальных контактных поверхностях соответственно (обычно покрытие с высокофрикционными свойствами имеет коэффициент трения, который в два раза и более превышает коэффициент трения покрытия с низким коэффициентом трения), можно уменьшить величину отношения КМБ/КМПТ, что увеличивает допустимый интервал крутящего момента для конкретного соединения.

На графиках, представленных на Фиг.4, показано сравнение между предполагаемым изменением зависимости крутящего момента от числа оборотов свинчивания для одного и того же соединения с использованием покрытия с низким коэффициентом трения (кривая А), покрытия с высоким коэффициентом трения (кривая В) и локализованных участков трения (кривая С) согласно настоящему изобретению. На этом графике по оси абсцисс откладываются значения оборотов свинчивания соединения до достижения стыковки с буртиками, по оси ординат - значения крутящего момента, прилагаемого во время свинчивания. Эффективность соединения повышается в том случае, если кривая изменения крутящего момента имеет длинный участок 50, значения на котором определяются разностью между значениями КМПТ и КМБ. Чем больше значение этого участка, тем большим запасом обладает соединение. На Фиг.4 соединение в рамках настоящего изобретения, кривая которого соответствует кривой С, имеет низкий коэффициент трения на радиальных контактных поверхностях, которые дают достаточные значения трения для обеспечения свинчивания соединения при умеренных значениях крутящего момента, сравнимых со значениями, имеющими место в соединениях с использованием уплотняющей смазки; и высокий коэффициент трения на осевых контактных поверхностях, которые обеспечивают локализованный участок с высоким трением, способным придавать соединению высокую торсионную прочность после того, как будет достигнут контакт с буртиком.

Другие исполнения соединения согласно настоящему изобретению обеспечивают различные слои в зависимости от стержневого или корпусного элементов, на которые они нанесены, или, альтернативно, загрязнение различных поверхностей на одном и том же покрытии с целью изменения их коэффициента трения.

В другом предпочтительном исполнении слой 24 может также выполнять функцию защиты от коррозии, и в этом случае коррозионно-защитный слой может отсутствовать.

Для повышения качества соединения предусматривается обработка поверхности, улучшающая прилипание покрытия к поверхности резьбы, например пескоструйная чистка, фосфатизация или меднение.

Обработка поверхности в рамках изобретения может применяться к любому типу резьбы, имеющей либо цилиндрическую форму или форму усеченного конуса в огибающей вершины резьбы, либо состоящей из комбинации одного или нескольких заходов резьбы.

Соединение согласно настоящему изобретению может быть применено к любому типу соединений, в частности, в случаях, когда гнездовой элемент находится в концевой части трубы или когда используется втулка с двумя гнездовыми элементами на обоих концах, которая должна быть подсоединена к трубе, имеющей на концах стержневые элементы.

ПРИМЕР 1

Система покрытий была применена к соединению согласно настоящему изобретению.

Первый слой богатой цинком эпоксидной смолы был нанесен на поверхность стержня (коэффициент шероховатости поверхности Ra находился в диапазоне 2-6 мкм) в качестве покрытия, ингибирующего коррозию. Окончательная толщина этого покрытия составляла 20 мкм. Поверх этого первого слоя был нанесен второй слой сухого смазочного материала, который состоял из смеси MoS2 и других твердых смазочных материалов в неорганическом связующем веществе, толщиной 20 мкм. Эти покрытия были нанесены путем напыления, а тепло использовалось для ускорения отвердения.

[0072] Внутренняя поверхность корпуса имела покрытие с низкофрикционными свойствами. Поверхность корпуса была подвергнута обработке путем фосфатизации, и на участки вершины и уплотнения типа металл-металл на поверхности корпуса было нанесено тефлоновое покрытие. Покрытие с низкофрикционными свойствами представляет собой полимерное покрытие, содержащее тефлоновый порошок, дисперсно распределенный в реактивной эпоксидной смоле и растворителе. В качестве растворителей использовались 2-метокси-1 метил-этил ацетат и ксилен. Для того чтобы обеспечить однородное диспергирование тефлонового порошка, смесь равномерно перемешивалась в течение 20 минут. Вязкость смолы в чашке Форда №4 при 25°С составляла величину, находящуюся в диапазоне 26-28 секунд.

Тефлоновая дисперсия наносилась на корпус с помощью пневматических безвоздушных распылителей. Затем дисперсия проходила стадию отверждения при 140°С в течение 30 минут. Необходимо отметить, что время отверждения будет меняться в зависимости от используемой температуры. Например, эпоксидная смола может отвердевать в течение 60 минут при 130°С или в течение 30 минут при 140°С. Или иначе, если эпоксидная смола затвердевает с использованием инфракрасной лампы, то рекомендуемое время затвердевания составляет примерно 15 минут при температуре 140-145°С.

Коэффициент трения для полимерного покрытия в данном примере был определен путем нанесения покрытия на плоский диск и на кольцевой цилиндр (кольцо). Измерялся крутящий момент, передаваемый вращающимся кольцом на диск. Для моделирования конфигурации корпус-стержень согласно настоящему изобретению покрытия для стержня были нанесены на диск, а покрытия для корпуса были нанесены на кольцо.

На Фиг.7а показано изменение измеренного коэффициента трения во времени, а на Фиг.7в приводится изменение среднего значения коэффициента. На обоих Фиг.7а и 7в показано сравнение трех различных систем покрытий без использования уплотняющей смазки (Решение А, Решение В и Решение С). Решение А без использования уплотняющей смазки содержало систему покрытий, состоящую из коррозионно-защитного слоя и слоя смазочного материала на стержне. Решение В без уплотняющей смазки имело ту же систему покрытий, что и решение А, однако наверху оно содержало слой ингибитора коррозии. Решение С без уплотняющей смазки, являющееся решением, применяющимся в данном примере, имело схему покрытий, соответствующую решению В, нанесенную на стержень, а тефлоновое покрытие было нанесено на отдельные участки внутренней поверхности корпуса.

Как показано на Фиг.7а и 7в, полимерное покрытие существенно уменьшило коэффициент трения в случае его применения согласно настоящему изобретению, особенно по сравнению с традиционными конфигурациями стержень-корпус.

В дополнение к испытаниям по определению коэффициента трения были проведены испытания свинчивания и развинчивания на соединениях размером 3,5 дюйма. Результаты этих испытаний представлены на Фиг.8. На Фиг.8 показана оценка трех решений А, В и С без использования уплотняющей смазки для двух разных конфигураций: максимальная резьба / максимальное уплотнение и минимальная резьба / максимальный натяг уплотнения. На Фиг.8 главные столбики соответствуют среднему крутящему моменту на буртике для первых 5 свинчиваний для каждой конфигурации, точки обозначают крутящий момент на буртике для первого свинчивания, а «усы» обозначают стандартное отклонение. В легенде обозначение HHN соответствует высокому натягу резьбы и высокому натягу уплотнения для номинальной конической резьбы, а обозначение LHN соответствует низкому натягу резьбы и высокому натягу уплотнения для номинальной конической резьбы. Как можно видеть из Фиг.8, применение тефлонового покрытия значительно снижает уровень крутящего момента на буртике.

Следует отметить, что в дополнение к тефлоновому покрытию Примера 1 можно использовать другие типы полимерных покрытий и что Пример 1 не предназначен для ограничения сферы применения настоящего изобретения. Как будет понятно среднему специалисту в данной области, другие покрытия могут быть нанесены либо под полимерным покрытием, либо поверх него без отхода от сферы действия настоящего изобретения. Например, поверх полимерного покрытия может быть нанесен коррозионно-стойкий слой при условии, что этот коррозионно-стойкий слой не повлияет на фрикционные свойства всей системы. Кроме того, на всю поверхность стержневого элемента или корпусного элемента или только на отдельные участки могут быть нанесены различные покрытия, описанные в настоящем документе. Например, покрытия могут быть нанесены на резьбовые участки стержневого элемента или корпусного элемента, на участки уплотнения типа металл-металл стержневого элемента и корпусного элемента без отхода от сферы действия настоящего изобретения.

Реферат

Изобретение относится к резьбовым соединениям. Резьбовое соединение для труб (первый вариант) состоит из стержневого (100) и корпусного (200) элементов. Стержневой элемент имеет резьбу, приспособленную для согласования с корпусным элементом. Форма резьбы и стержневого, и корпусного элементов определяется профилем резьбы, в котором поверхность резьбы имеет покрытие. Это покрытие содержит первый слой (24) с высокими фрикционными и противозадирными свойствами, нанесенный на всю поверхность стержневого элемента (100), и второй слой (25) с низкими фрикционными свойствами, нанесенный на отдельные участки поверхности либо только стержневого, либо только корпусного элемента. Резьбовое соединение для труб (второй вариант) состоит из стержневого (100) и корпусного (200) элементов. Стержневой элемент имеет резьбу, приспособленную для согласования с корпусным элементом. Форма резьбы и стержневого, и корпусного элементов определяется профилем резьбы, в котором поверхность резьбы имеет покрытие. Это покрытие содержит первый слой (24) с высокими фрикционными и противозадирными свойствами, нанесенный на всю поверхность корпусного элемента (200), и второй слой (25) с низкими фрикционными свойствами, нанесенный на отдельные участки поверхности либо только стержневого, либо только корпусного элемента. В результате повышается эффективность эксплуатации конструкции, а также ее сопротивляемость коррозии. 2 н. и 46 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Резьбовое соединение для стальных труб (варианты)

Комментарии