Резьбовое соединение для стальных труб (варианты) - RU2258859C2

Код документа: RU2258859C2

Чертежи

Описание

Настоящее изобретение относится к резьбовому соединению для стальных труб для использования при соединении стальных труб, таких как трубы нефтяной скважины. Более конкретно настоящее изобретение относится к резьбовому соединению для стальных труб, которое имеет превосходные сопротивление истиранию и газонепроницаемость и которое не требует нанесения составной консистентной смазки, содержащей порошок тяжелого металла, нанесение которой обычно производится перед каждым свинчиванием для предотвращения соединения от истирания.

Трубы для нефтяных скважин, которые представляют собой стальные трубы, используемые в бурении нефтяных скважин, соединяются друг с другом посредством резьбового соединения для стальных труб. Резьбовое соединение содержит штифт, имеющий наружную резьбу, и муфту, имеющую внутреннюю резьбу.

Как схематически показано на фиг.1, наружная резьба 3А обычно образована на наружной поверхности на обоих концах стальной трубы А, чтобы образовать штифт 1, и внутренняя резьба 3В образована на обоих сторонах внутренней поверхности отдельного соединительного элемента в форме соединительной детали типа втулки В, чтобы образовать муфту 2. Как показано на фиг.1, стальная труба А обычно отгружается в состоянии, в котором соединительная деталь В предварительно соединена с одним концом.

Резьбовое соединение для стальных труб подвергается суммарным давлениям в связи с осевыми растягивающими силами, создаваемыми весом стальной трубы и соединительной детали, и внутренним и внешним пластовыми давлениями, и также подвергается воздействию подземного тепла. В связи с этим требуется резьбовое соединение, чтобы сохранять газонепроницаемость (герметичность) без разрушения даже в подобных условиях. Кроме того, в процессе опускания труб нефтяной скважины часто случается, что соединение, которое однажды было свинчено, развинчивается (отвинчивается) и затем снова свинчивается. Поэтому в соответствии с Американским нефтяным институтом требуется, чтобы при этом не было случаев сильного заедания, называемого истиранием, и чтобы сохранялась газонепроницаемость, даже если свинчивание (составление) и развинчивание (отсоединение) выполняются десять раз для соединений подъемной трубы и три раза для соединений обсадной трубы.

В последнее время для улучшения газонепроницаемости специальные резьбовые соединения, которые могут образовать уплотнения металл к металлу, стали широко использоваться. В этом типе резьбового соединения каждый из элементов - штифт и муфта имеют металлическую контактную часть без резьбы в дополнение к части с резьбой, имеющей наружную или внутреннюю резьбу, и как часть с резьбой, так и металлическая контактная часть без резьбы образуют контактную поверхность между штифтом и муфтой. Металлические контактные части без резьбы штифта и муфты входят в тесный контакт друг с другом для образования уплотнительной части металл к металлу и содействия увеличению газонепроницаемости.

В таком резьбовом соединении, которое может образовать уплотнение металл к металлу, консистентная смазка с высокой смазывающей способностью, называемая составной консистентной смазкой, была использована с целью предотвращения контактной поверхности, в частности металлической контактной поверхности, от истирания. Эта консистентная смазка, которая представляет собой вид жидкого смазочного вещества, наносится на контактную поверхность по меньшей мере одного из элементов - штифта и муфты перед свинчиванием. Однако эта консистентная смазка содержит большое количество вредных порошков тяжелых металлов. Когда консистентная смазка, которая выдавливается на периферию в процессе свинчивания, очищается чистящим веществом, составная консистентная смазка и использованное чистящее вещество вытекают в океан или в почву и вызывают загрязнение окружающей среды, и это стало считаться проблемой. Кроме того, имеется проблема, состоящая в том, что нанесение консистентной смазки и очистка, которые повторяются перед каждым свинчиванием, понижают эффективность месторождения.

В качестве резьбовых соединений для стальных труб, которые не требуют применения составной консистентной смазки, в патентах Японии №№08-103724А, 08-233163А, 08-233164А, 09-72467А описаны резьбовые соединения, в которых твердое смазочное покрытие, содержащее смолу как связующее вещество, и дисульфид молибдена или дисульфид вольфрама как твердое смазочное вещество, наносится на часть с резьбой и на металлическую контактную часть без резьбы (а именно на контактную поверхность) по меньшей мере одного из элементов - штифта и муфты.

В этих патентах Японии для повышения адгезии между твердым смазочным покрытием и стальной подложкой описано образование в качестве подслоя для твердого смазочного покрытия, слоя покрытия, полученного химической конверсией фосфата марганца, или сочетание слоя нитрида и слоя покрытия, полученного химической конверсией фосфата марганца, или обеспечение контактной поверхности с неровностями поверхности, имеющими Rmax 5-40 мкм.

В японском патенте №08-103724А описано использование в качестве смазочного порошка, порошка дисульфида молибдена, имеющего диаметр частиц 0,45-10 мкм, и предпочтительно 2-5 мкм, измеренных по методу Фишера. При диаметре частиц менее 0,45 мкм не достигается эффект улучшения противодействию истиранию, в то время как размер частиц 10 мкм или выше не дает дополнительного эффекта в улучшении смазывающей способности и делает затруднительным регулирование толщины твердого смазочного покрытия.

Можно предположить, что использование резьбового соединения, в котором контактная поверхность штифта и муфты имеет твердое смазочное покрытие, чтобы обеспечить им смазывающую способность, обеспечивает возможность дозирования при нанесении составной консистентной смазки и таким образом решения вышеупомянутых проблем, относящихся к окружающей среде и эффективности работы.

Однако при традиционном твердом смазочном покрытии невозможно достичь такого высокого эффекта противодействия заеданию, который может быть получен путем применения составной консистентной смазки, и дефект от заедания, называемый истиранием, происходит после того, как свинчивание и развинчивание повторяются менее чем 10 раз. Таким образом, имела место проблема невозможности предотвращения истирания устойчивым образом и сохранения газонепроницаемости.

В последнее время термостойкое резьбовое соединение для стальных труб потребовалось для использования в нефтяных скважинах с высокой температурой, в которых температура достигает 250-300°С, что выше, чем температура в обычных нефтяных скважинах или в нефтяных скважинах с вводом пара, в которые вводится пар при высокой температуре, близкой к критической температуре (например, около 350°С) для улучшения извлечения нефти. Следовательно, имеются случаи, в которых требуется гарантировать для резьбового соединения сопротивление истиранию и газонепроницаемость, когда соединение, которое было свинчено, подвергается испытанию при нагревании при температуре 250°С или выше и затем подвергается развинчиванию и повторному свинчиванию.

Обычное резьбовое соединение, имеющее твердое смазочное покрытие, образованное на контактной поверхности, фактически имело гораздо худшее сопротивление истиранию по сравнению с тем случаем, когда применялась составная консистентная смазка, в частности, когда оно подвергалось воздействию высокотемпературной окружающей среды.

Таким образом, при традиционном резьбовом соединении, в котором образовано твердое смазочное покрытие, все еще является необходимым применение составной консистентной смазки, и вышеупомянутые проблемы, относящиеся к окружающей среде и эффективности работы, не могут быть исключены.

Целью настоящего изобретения является создание резьбового соединения для стальных труб, имеющего твердое смазочное покрытие, сохраняющее сопротивление истиранию и газонепроницаемость устойчивым образом без применения составной консистентной смазки, предотвращающее истирание и понижение газонепроницаемости при повторяющихся свинчивании и развинчивании без применения составной консистентной смазки при использовании в бурении на сырую нефть при высокотемпературной окружающей среде, такой как в глубокой высокотемпературной нефтяной скважине или нефтяной скважине со вводом пара.

Авторы настоящего изобретения изучали причины различий в характеристиках между твердыми смазочными покрытиями во время концентрации на структурах твердых смазочных покрытий. В результате было обнаружено, что сопротивление истиранию твердого смазочного покрытия при повторяющемся испытании по свинчиванию и развинчиванию регулируется состоянием распределения (образованием агрегатов) смазочного порошка, присутствующего в покрытии, в большей степени, чем диаметром частиц самого смазочного порошка, как описано в японском патенте №08-103724А.

Когда большинство частиц смазочного порошка в твердом смазочном покрытии агрегировано таким образом, что они присутствуют в форме больших масс агрегатов или вторичных частиц, имеющих размер 15-60 мкм в эквивалентном круговом диаметре (эквивалентном диаметре круга эквивалентной площади), который будет определен ниже, может быть обеспечено устойчивое сопротивление истиранию.

Кроме того, было также обнаружено, что случай истирания, который особенно значителен, когда свинчивание и развинчивание повторяются в высокотемпературной окружающей среде, происходит потому, что твердое смазочное покрытие быстро изнашивается в связи с уменьшенным сопротивлением изнашиванию при высокой температуре и что сопротивление изнашиванию твердого смазочного покрытия при высокой температуре может быть заметно повышено путем включения волокнистого наполнителя в покрытие.

В одном воплощении настоящее изобретение представляет собой резьбовое соединение для стальных труб, содержащее штифт и муфту, каждый элемент из которых имеет контактную поверхность, включающую часть с резьбой и металлическую контактную часть без резьбы, при этом контактная поверхность по меньшей мере одного из элементов - штифта или муфты имеет твердое смазочное покрытие. Согласно изобретению твердое смазочное покрытие содержит смазочный порошок и связующее вещество, при этом доля площади поперечного сечения вдоль толщины твердого смазочного покрытия, которое занято вторичными частицами смазочного порошка, имеющими эквивалентный круговой диаметр 15-60 мкм, составляет от 5% до 90%.

Смазочный порошок может представлять собой порошок, по меньшей мере, одного вещества, выбранного из дисульфида молибдена, дисульфида вольфрама, органических соединений молибдена, графита, нитрида бора и политетрафторэтилена.

Связующее вещество может представлять собой органическую смолу или неорганический полимер.

Контактная поверхность, имеющая твердое смазочное покрытие, может иметь шероховатость поверхности 5-40 мкм Rmax.

Контактная поверхность дополнительно может иметь размещенный непосредственно на ней слой пористого покрытия, на котором расположено твердое смазочное покрытие.

Слой пористого покрытия может представлять собой покрытие, полученное химической конверсией фосфата, или покрытие из цинка или цинкового сплава.

Вторичные частицы могут быть образованы посредством агрегации первичных частиц, имеющих средний диаметр частиц 0,5-15 мкм.

В другом воплощении настоящее изобретение представляет собой резьбовое соединение для стальных труб, содержащее штифт и муфту, каждый элемент из которых имеет контактную поверхность, включающую часть с резьбой и металлическую контактную часть без резьбы, при этом контактная поверхность по меньшей мере одного из элементов - штифта или муфты имеет твердое смазочное покрытие. Согласно изобретению твердое смазочное покрытие содержит смазочный порошок, волокнистый наполнитель и связующее вещество, в котором массовое отношение волокнистого наполнителя к связующему веществу находится в диапазоне от 0,01 до 0,5.

Смазочный порошок может представлять собой порошок, по меньшей мере, одного вещества, выбранного из дисульфида молибдена, дисульфида вольфрама, органических соединений молибдена, графита, нитрида бора и политетрафторэтилена.

Связующее вещество может представлять собой органическую смолу или неорганический полимер.

Волокнистые наполнители могут представлять собой волокна, по меньшей мере, одного материала, выбранного из титаната калия, оксида цинка, бората алюминия, карбида кремния и нитрида кремния.

Контактная поверхность, имеющая твердое смазочное покрытие, может иметь шероховатость поверхности 5-40 мкм Rmax.

Контактная поверхность дополнительно может иметь размещенный непосредственно на ней слой пористого покрытия, на котором расположено твердое смазочное покрытие.

Слой пористого покрытия может представлять собой покрытие, полученное химической конверсией фосфата, или покрытие из цинка или цинкового сплава.

Далее изобретение описано более подробно со ссылками на чертежи, на которых показано следующее:

фиг.1 представляет диаграмму, на которой схематически показан известный узел стальной трубы и соединительной детали с резьбой во время отгрузки стальной трубы;

фиг.2 схематически показывает соединительную часть типичного резьбового соединения для стальных труб в соответствии с настоящим изобретением;

Фиг.3 представляет схематическую диаграмму, на которой показано соотношение между эквивалентным круговым диаметром вторичной частицы смазочного порошка и сопротивлением истиранию;

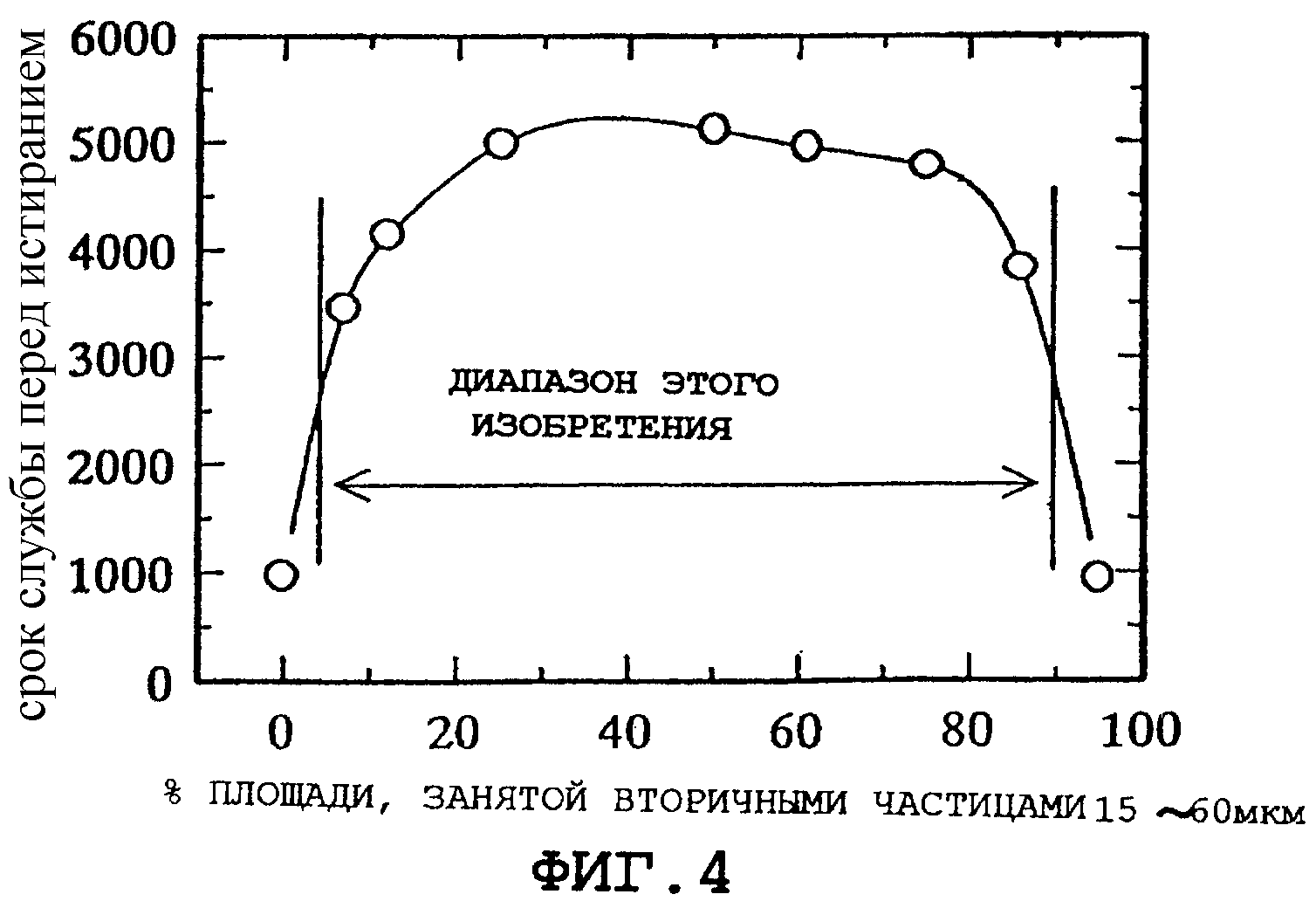

фиг.4 представляет схематическую диаграмму, на которой показано соотношение между отношением площади, заполненной вторичными частицами смазочного порошка, имеющим и эквивалентный круговой диаметр 15-60 мкм в твердом смазочном покрытии, и сопротивлением истиранию.

Фиг.2 схематически показывает конструкцию типичного резьбового соединения для стальных труб, содержащее штифт 1, имеющий часть 3 с резьбой (более точно, часть с наружной резьбой) и металлическую контактную часть 4 без резьбы, образованную на наружной поверхности конца стальной трубы, и муфту 2, имеющую часть 3 с резьбой (более точно, с внутренней резьбой) и металлическую контактную часть 4 без резьбы, образованную на внутренней поверхности детали соединения с резьбой (соединительной детали). Однако размещение штифта и муфты не ограничено изображенным размещением. Например, соединительная деталь может быть опущена путем образования штифта, на одном конце стальной трубы и муфты на другом конце трубы, либо штифт (наружная резьба) может быть образован на соединительной детали, причем муфта образована на обоих концах стальной трубы.

Часть 3 с резьбой и металлическая контактная часть 4 без резьбы как на штифте, так и на муфте образуют контактную поверхность резьбового соединения. Контактная поверхность и особенно металлическая контактная часть без резьбы, которая более подвержена истиранию, требуются для того, чтобы обеспечить сопротивление истиранию. С этой целью в известном уровне техники составную консистентную смазку, содержащую порошок тяжелого металла, наносили на контактную поверхность, но использование составной консистентной смазки связано с множеством проблем с точки зрения окружающей среды и эффективности работы.

Для того чтобы решить эти проблемы, было разработано резьбовое соединение, которое не требует нанесения составной консистентной смазки и которое имеет твердое смазочное покрытие на контактной поверхности по меньшей мере одного из элементов - штифта и муфты, образованное путем нанесения на контактную поверхность жидкого покрытия, содержащего смолу и смазочный порошок в растворителе, после чего следует нагревание влажного покрытия, как описано в патенте Японии №08-103724А и т.п. Однако, как было описано ранее, в традиционном резьбовом соединении этого типа сопротивление истиранию и воздухонепроницаемость не могут быть обеспечены устойчивым способом.

Авторы настоящего изобретения приготовили экспериментальное жидкое покрытие для образования твердого смазочного покрытия с использованием порошка дисульфида молибдена, имеющего средний диаметр частиц 3,5 мкм, в качестве смазочного порошка, полиамидоимида как связующего вещества, и смешанного раствора этанола и толуола (50:50) в качестве растворителя для растворения смолы и диспергирования смазочного порошка. В этом случае степень агрегации порошка дисульфида молибдена могла изменяться путем регулирования вязкости жидкого покрытия и продолжительности времени, на которое жидкость оставляли стоять после смешения с перемешиванием, и было обнаружено, что характеристика полученного в результате твердого смазочного покрытия, касающаяся сопротивления истиранию, значительно изменяется в зависимости от размера вторичных частиц, образованных путем агрегации.

А именно, даже когда тот же самый смазочный порошок, что и порошок дисульфида молибдена, имеющий средний диаметр частиц 3,5 мкм, используется вместе с теми же смолой и растворителем, чтобы образовать твердое смазочное покрытие, сопротивление истиранию полученного в результате покрытия изменяется. Было обнаружено, что одним из факторов, регулирующих изменение сопротивления истиранию, является степень агрегации смазочного порошка в твердом смазочном покрытии.

В случае, если смазочный порошок имеет средний диаметр частиц (средний диаметр первичных частиц), который является таким небольшим, как 10 мкм или меньше, например, когда смазочный порошок диспергирован в растворе смолы, чтобы образовать жидкое покрытие, первичные частицы порошка агрегируются в жидкости, чтобы образовать вторичные частицы. Следовательно, также в твердом смазочном покрытии, образованном путем нанесения жидкого покрытия и сушки, смазочный порошок в большинстве случаев присутствует в форме вторичных частиц, образованных путем агрегации первичных частиц (т.е. частиц дисульфида молибдена, имеющих средний диаметр 3,5 мкм в вышеописанном примере).

Авторы настоящего изобретения провели эксперимент, в котором было использовано жидкое покрытие, имеющее различную степень агрегации смазочного порошка, для образования твердого смазочного покрытия, имеющего различную степень агрегации порошка, с целью исследовать соотношение между сопротивлением истиранию (продолжительность срока службы перед тем, как случается истирание) и диаметром вторичных частиц (среднее значение эквивалентных круговых диаметров) в покрытии, и получили результат, показанный на фиг.3. Из этой фигуры можно увидеть, что сопротивление истиранию является хорошим, когда вторичные частицы смазочного порошка, присутствующие в твердом смазочном покрытии, имеют эквивалентный круговой диаметр в диапазоне 15-60 мкм.

Однако на практике степень агрегации смазочного порошка не является равномерной в твердом смазочном покрытии, и некоторые первичные частицы могут все еще присутствовать как первичные частицы или могут образовать меньшие вторичные частицы. Следовательно, эффект изменения степени агрегации был также исследован. В результате, как показано на фиг.4, было обнаружено, что сопротивление истиранию твердого смазочного покрытия значительно улучшается, когда доля площади поперечного сечения вдоль толщины покрытия, которая занята вторичными частицами смазочного порошка, имеющими эквивалентный круговой диаметр 15-60 мкм, составляет от 5% до 90%.

В настоящем изобретении эквивалентный круговой диаметр (эквивалентный диаметр круга равной площади) вторичной частицы в поперечном сечении твердого смазочного покрытия определяли путем наблюдения поперечного сечения вдоль толщины твердого смазочного покрытия с помощью сканирующего электронного микроскопа. Электронная микрофотография поперечного сечения покрытия подвергалась компьютеризированному анализу изображения для определения площадей поперечного сечения отдельных вторичных частиц, и диаметр круга, имеющего такую же площадь, как площадь поперечного сечения каждой вторичной частицы, принимался за эквивалентный круговой диаметр вторичной частицы. Эквивалентный круговой диаметр далее будет упоминаться для упрощения как эквивалентный диаметр.

Доля площади поперечного сечения твердого смазочного покрытия, занятой частицами, определялась путем наблюдения поперечного сечения вдоль толщины твердого смазочного покрытия с помощью сканирующего электронного микроскопа и измерения площади поперечного сечения каждой частицы, которая появляется в пяти выбранных наугад полях обзора размером 100 квадратных мм, в виде 200Х микрофотографий посредством компьютеризированного анализа изображения. Для каждого поля обзора, для всех частиц, имеющих эквивалентный диаметр, который находился в диапазоне от 0,3 до 100 мкм, измерялась площадь поперечного сечения, и общая площадь всех площадей поперечного сечения этих вторичных частиц, имеющих эквивалентный диаметр 15-60 мкм, рассчитывалась для определения отношения общей площади к площади поля обзора, которое является долей площади, которое должно быть определено. Выражение «доля площади, занятой вторичными частицами, имеющими эквивалентный диаметр 15-60 мкм», как оно используется здесь, представляет собой среднюю величину, определенную по пяти полям обзора. В настоящем изобретении те частицы смазочного порошка, которые имеют эквивалентный диаметр меньше чем 0,3 мкм или больше чем 100 мкм считаются пренебрежимыми.

В резьбовом соединении для стальных труб в соответствии с одним воплощением настоящего изобретения твердое смазочное покрытие, содержащее смазочный порошок и связующее вещество, образовано на контактной поверхности по меньшей мере одного из элементов - штифта и муфты, составляющих соединение, и доля площади поперечного сечения вдоль толщины твердого смазочного покрытия, которое занимают вторичные частицы смазочного порошка, имеющие эквивалентный диаметр 15-60 мкм (здесь и далее отношение часто упоминается как «доля площади, занятой вторичными частицами 15-60 мкм»), составляет от 5% до 90%. Такое резьбовое соединение может облегчить проблему, обнаруженную в резьбовом соединении известного уровня техники, имеющем твердое смазочное покрытие, состоящую в том, что частота случаев резьбовых соединений, имеющих плохое сопротивление истиранию, высока в том случае, когда не нанесена составная консистентная смазка, содержащая порошок тяжелого металла.

Причина, почему улучшенное сопротивление истиранию достигается устойчивым образом, когда доля площади, занятой вторичными частицами 15-60 мкм, в поперечном сечении твердого смазочного покрытия составляет от 5% до 90%, не была разъяснена полностью, но в настоящее время предполагается, что она является следующей.

Предполагается, что когда твердое смазочное покрытие, образованное на резьбовом соединении, подвергается повторяющемуся трению скольжения, в то время как резьбовое соединение свинчивается и развинчивается, изношенные частицы, содержащие смазочный порошок и связующее вещество, образуются в результате трения, и они содействуют предотвращению контакта металл к металлу на контактной поверхности раздела и облегчению трения, тем самым представляя эффект противодействия истиранию. Если частицы смазочного порошка в твердом смазочном покрытии являются такими небольшими, как 0,4-10 мкм, например, то изношенные частицы, образующиеся из покрытия при трении скольжения, также являются небольшими, поэтому они не производят достаточного эффекта для предотвращения контакта металл к металлу на поверхности раздела, по которой происходит трение, и истирание имеет тенденцию легко случаться. В противоположность этому, когда смазочный порок агрегируется для образования больших вторичных частиц, изношенные частицы также являются большими, так что контакт металл к металлу на контактной поверхности может быть эффективно устранен, и сопротивление изнашиванию значительно улучшается.

Эквивалентный диаметр вторичных частиц смазочного порошка, который эффективен для того, чтобы улучшить сопротивление истиранию, находится в диапазоне 15-60 мкм. Если эквивалентный диаметр меньше, чем 15 мкм, предотвращение контакта металл к металлу и, следовательно, истирания, недостаточно эффективно по причине, упомянутой выше. Если он больше, чем 60 мкм, полученное в результате твердое смазочное покрытие имеет не только пониженную прочность, но также пониженную адгезию к поверхности подложки, поэтому такое покрытие может легко отслаиваться в процессе свинчивания и развинчивания, и случай истирания не может быть устранен. С точки зрения сопротивления истиранию и прочности, и адгезии твердого смазочного покрытия предпочтительно, чтобы эквивалентный диаметр вторичных частиц составлял 20-50 мкм.

Доля вторичных частиц, имеющих эквивалентный диаметр 15-60 мкм в покрытии, составляет 5-90% с точки зрения отношения площади, занятой такими вторичными частицами, ко всей площади поперечного сечения покрытия. Если эта доля площади меньше, чем 5%, количество вторичных частиц смазочного порошка, присутствующих на контактной поверхности, так невелико, что оно не обеспечивает достаточный эффект для предотвращения истирания. Если оно больше, чем 90%, покрытие имеет пониженную прочность и пониженную адгезию к поверхности подложки, и в этом случае покрытие также не обеспечивает достаточного эффекта для предотвращения истирания. С точки зрения сопротивления истиранию и адгезии предпочтительно, чтобы описанная выше доля находилась в диапазоне 10-85%, более предпочтительно 30-85% и наиболее предпочтительно 50-85%.

Твердое смазочное покрытие в соответствии с уже упомянутым первым воплощением в основном может состоять из смазочного порошка и связующего вещества, хотя твердое смазочное покрытие может содержать другие компоненты, пока они не оказывают значительного вредного воздействия на свойства покрытия. Покрытие может быть образовано путем нанесения жидкого покрытия, содержащего смазочный порошок в растворе связующего вещества, который содержит связующее вещество, растворенное (или диспергированное) в растворителе, после чего следует сушка. Нанесение может быть выполнено любым подходящим способом, известным в технике, включая нанесение кистью, погружение и распыление воздухом.

Смазочный порошок не ограничен порошком дисульфида молибдена, и результаты, подобные вышеописанному, могут быть получены с использованием порошка дисульфида вольфрама, графита, органических соединений молибдена (например, диалкилтиофосфатов молибдена и диалкилтиокарбаматов молибдена), ПТФЭ (политетрафторэтилена) или НБ (нитрида бора). Один или несколько из этих материалов может быть использован как смазочный порошок.

Связующее вещество может быть либо органической смолой, либо неорганическим полимером.

Органическая смола, имеющая термостойкость и умеренную величину твердости и сопротивления износу, подходит для использования в качестве связующего вещества. Примеры такой смолы включают термореактивные смолы, такие как эпоксидные смолы, полиимидные смолы, поликарбодиимидные смолы, полиэфирсульфоны, полиэфирэтеркетоны, фенольные смолы, фурановые смолы, смолы мочевины и акрильные смолы, так же как термопластичные смолы, такие как полиамидоимиды, полиэтиленовые смолы, кремнийорганические смолы и полистироловые смолы.

Растворитель, используемый с органической смолой, может быть одним растворителем или смешанным растворителем, выбранным из различных низкокипящих растворителей, включая углеводороды (например, толуол) и спирты (например, изопропиловый спирт).

В случаях, когда связующее вещество представляет собой органическую смолу, с точки зрения адгезии и сопротивления износу полученного в результате твердого смазочного покрытия предпочтительно, чтобы нанесение жидкого покрытия сопровождалось нагреванием покрытия для отверждения. Нагревание предпочтительно производится при температуре 120°С или выше и боле предпочтительно 150-380°С. Продолжительность нагревания может быть определена в зависимости от размера резьбового соединения для стальных труб и составляет предпочтительно 30 минут или дольше, и более предпочтительно 30-60 минут.

Неорганический полимер, который может быть использован как связующее вещество по настоящему изобретению, представляет собой пленкообразующий материал, имеющий трехмерную сшитую структуру из связей металл-кислород, как, например, Ti-O, Si-O, Zr-O, Mn-O, Ce-O или Ва-O, который образован способом образования пленки, называемым способ «sol-gel». Такой неорганический полимер может быть образован путем гидролиза и последующей конденсации алкоголята металла. Полезные алкоголяты металлов включают те соединения, в которых алкоксильные группы являются нижними группами, такими как метокси, этокси, изопропокси, пропокси, изобутокси, бутокси и трет-бутокси. Предпочтительным алкоголятом металла является алкоголят титана или кремния, и в частности алкоголят титана. Наиболее предпочтительным соединением является изопропилат титана, поскольку он обладает превосходными свойствами образования пленки. В дополнение к алкоголятам металла хлориды металла, такие как тетрахлорид титана и карбоксилаты металла, могут также быть использованы.

Алкоголят металла, используемый для образования неорганического полимера, может быть таким соединением, как связующее вещество силан, в котором часть алкоксильных групп замещена алкильной группой, которая может иметь функциональную группу.

Когда связующее вещество является неорганическим полимером, различные органические растворители, такие как полярные растворители, включающие спирты (например, этиловый спирт, изопропиловый спирт и бутиловый спирт) и кетоны, углеводороды и галоидированные углеводороды, могут быть использованы. Для того чтобы стимулировать образование покрытия, алкоголят металла в растворе может предварительно быть частично гидролизован перед нанесением. Кроме того, небольшое количество воды и/или кислоты как катализатор гидролиза может быть добавлено в раствор алкоголята металла для того, чтобы ускорить гидролиз после нанесения.

После того как смазочный порошок диспергирован в растворе алкоголята металла или другого вещества, образующего неорганический полимер для образования жидкого покрытия, жидкое покрытие наносится на контактную поверхность штифта и/или муфты и затем высушивается. Для того чтобы ускорить образование покрытия путем гидролиза алкоголята, может быть произведено увлажнение после нанесения. Увлажнение может быть достигнуто путем создания возможности для штифта и/или муфты находиться в атмосфере, предпочтительно в атмосфере, имеющей влажность 70% или выше, на определенный период. Предпочтительно, после увлажнения следует нагревание. Нагревание служит, чтобы ускорить реакцию гидролиза и последующую конденсацию полученного в результате гидролизата, а также удаление спирта, который образуется как побочный продукт в реакции гидролиза, тем самым уменьшая время, требуемое для образования покрытия и интенсифицируя адгезию полученного в результате твердого смазочного покрытия, что приводит к улучшению сопротивления истиранию. Нагревание предпочтительно выполняют после испарения растворителя. Температура нагревания находится предпочтительно в диапазоне 100-200°С, что близко к температуре кипения побочного продукта спирта. Нагревание горячим воздухом является более эффективным.

В соответствии с первым воплощением настоящего изобретения смазочный порошок присутствует в твердом смазочном покрытии таким образом, что вторичные частицы порошка, имеющие эквивалентный диаметр 15-60 мкм, занимают 5-90% всей площади поперечного сечения покрытия.

Один возможный способ получения такого покрытия заключается в том, что смазочный порошок, имеющий первичные частицы диаметром 15-60 мкм, используется в таком количестве, что доля площади, занятой первичными частицами, составляет 5-90% всей площади поперечного сечения покрытия (в этом случае доля площади может быть аппроксимировано долей объема), в то же время устраняется агрегация порошка в жидком покрытии. Например, если используется крупный смазочный порошок, имеющий средний диаметр частиц от 25 до 50 мкм, и образуется жидкое покрытие, имеющее высокую вязкость, агрегация порошка в жидком покрытии затруднена, и многие частицы порошка остаются первичными частицами. Если агрегации не происходит, диаметр вторичных частиц такой же, как диаметр первичных частиц. Следовательно, возможно образовать твердое смазочное покрытие, которое удовлетворяет требованию к доли площади, занятой вторичными частицами смазочного порошка, определенной в соответствии с настоящим изобретением надежным образом. Однако этот способ имеет проблему, которая заключается в том, что смазочный порошок является крупным, и распределение смазочного порошка имеет тенденцию быть неравномерным, в особенности, если доля площади является небольшой.

Более предпочтительным является способ использования смазочного порошка, имеющего средний диаметр первичных частиц 15 мкм или меньше. Смазочный порошок агрегируется в жидком покрытии после того, как он был смешан со смолой и растворителем, тем самым первичные частицы увеличиваются во вторичные частицы, образованные путем соединения нескольких первичных частиц, до такой степени, что доля площади, занятой вторичными частицами, имеющими эквивалентный диаметр 15-60 мкм, составляет от 5 до 90%. В этом способе предпочтительно, чтобы смазочный порошок имел средний диаметр первичных частиц 0,5-15 мкм и более предпочтительно 1-10 мкм. Если средний диаметр первичных частиц меньше, чем 0,5 мкм, агрегация имеет тенденцию происходить неравномерно, и контроль агрегации становится затруднительным. Степень агрегации частиц (т.е. диаметр вторичных частиц) может регулироваться количеством растворителя и/или вязкостью жидкого покрытия, и продолжительностью времени, в течение которого жидкое покрытие выдерживали. Таким образом, когда количество растворителя увеличивается, или вязкость уменьшается, агрегация имеет тенденцию происходить быстрее в то время, когда жидкое покрытие выдерживают. Конечно, чем дольше время, когда оно выдерживается, тем дальше происходит агрегация.

В соответствии с традиционной общей идеей было решено, что хорошо использовать жидкое покрытие, в котором присутствующий в нем порошок диспергирован так равномерно, как только возможно, для того, чтобы сделать полученное в результате покрытие равномерным, а именно, чтобы наносить жидкое покрытие немедленно после перемешивания. В противоположность этому, в соответствии с настоящим изобретением жидкое покрытие выдерживают для того, чтобы произошла агрегация частиц смазочного порошка перед использованием для нанесения.

Доля площади, занятой вторичными частицами, также зависит от объемного отношения связующего вещества к смазочному порошку. Таким образом, предполагая, что все частицы смазочного порошка в покрытии имеют форму вторичных частиц, имеющих эквивалентный диаметр 15-60 мкм, доля площади может быть апроксимирована отношением объема смазочного порошка ко всему объему связующего вещества и смазочного порошка. В этом случае состав покрытия приготовлен таким образом, что отношение объема (объемный процент) смазочного порошка по отношению к общему объему связующего вещества и смазочного порошка составляет 5-90%, тем самым обеспечивая образование твердого смазочного покрытия, в котором доля площади вторичных частиц составляет 5-90%. Однако имеются случаи, в которых весь смазочный порошок не увеличивается для образования вторичных частиц, имеющих эквивалентный диаметр 15-60 мкм. В этих случаях, учитывая степень агрегации, смазочный порошок добавляется в количестве, в объемных процентах, которое больше, чем требуемая доля площади вторичных частиц.

Далее, в резьбовом соединении для стальных труб в соответствии со вторым воплощением настоящего изобретения определенное количество волокнистого наполнителя включается в твердое смазочное покрытие, которое содержит смазочный порошок и связующее вещество, посредством чего твердое смазочное покрытие имеет значительно улучшенное сопротивление износу, в особенности при высоких температурах. В результате, даже в случае резьбового соединения для стальных труб, которое используется в высокотемпературной окружающей среде, например, такой как высокотемпературная нефтяная скважина или нефтяная скважина с вводом пара, возможно значительно устранить случай истирания в процессе повторяющихся свинчивания и развинчивания без применения составной консистентной смазки.

Волокнистый наполнитель, используемый в настоящем изобретении, может быть любым из искусственных минеральных волокон, минеральных волокон природного происхождения, термостойких высокопрочных органических волокон и металлических волокон, например. Волокнистый наполнитель может быть в форме либо нитевидных кристаллов, как игольчатые монокристаллы, либо коротких волокон, образованных путем разрезания непрерывных нитевидных волокон.

Нитевидные кристаллы, представляющие собой игольчатые монокристаллы, включают волокна из керамики, такие как оксид алюминия, диоксид кремния, муллит, диоксид циркония, карбид кремния и нитрид кремния, волокна металлов, таких как медь и сталь, и волокна неорганических соединений, таких как титанат калия, оксид цинка и борат алюминия. Непрерывные нитевидные волокна включают стекловолокна, волокна поликристаллического углерода, металлические волокна, такие как волокна вольфрама, молибдена, меди, никеля и стали, и различные органические волокна. Примером термостойких, высокопрочных органических волокон является Kevlar™. Непрерывные нитевидные волокна предпочтительно используются в форме коротких волокон, имеющих длину от 10 до 500 мкм.

С точки зрения улучшения сопротивления износу твердого смазочного покрытия при высоких температурах предпочтительными волокнистыми наполнителями являются неорганические волокнистые наполнители, и в особенности предпочтительными являются нитевидные кристаллы вышеописанных керамических и неорганических соединений, волокна углерода, стекловолокна и тому подобные. Более предпочтительными волокнистыми наполнителями являются нитевидные кристаллы из одного или нескольких материалов, выбранных из титаната калия, оксида цинка, бората алюминия, карбида кремния и нитрида кремния. Когда связующее вещество представляет собой смолу, особенно предпочтительными с точки зрения распределения волокон в смоле являются титанат калия, оксид цинка и карбид кремния.

Когда волокнистый наполнитель представляет собой нитевидные кристаллы, требуется, чтобы диаметр их поперечного сечения составлял 0,1-25 мкм. Если диаметр их поперечного сечения меньше, чем 0,1 мкм, твердое смазочное покрытие, образованное на контактной поверхности резьбового соединения для стальных труб, может иметь недостаточное сопротивление износу при высоких температурах или прочность покрытия. С другой стороны, если нитевидные кристаллы имеют диаметр поперечного сечения больше, чем 25 мкм, твердое смазочное покрытие может иметь пониженную прочность или адгезию. Аналогично, в случае, когда непрерывные нитевидные волокна используются как волокнистый наполнитель, их диаметр предпочтительно является таким же, как указано выше. Нитевидные кристаллы могут быть использованы как таковые без разрезания, но если представляет трудность диспергировать их равномерно в покрытии, они могут быть использованы после того, как они будут разрезаны на соответствующие более короткие отрезки.

Содержание волокнистого наполнителя в твердом смазочном покрытии таково, что массовое отношение волокнистого наполнителя к связующему веществу находится в диапазоне 0,01-0,5. Если это массовое отношение меньше, чем 0,01, невозможно достаточно улучшить резьбовое соединение для стальных труб, учитывая сопротивление истиранию при высокой температуре. Если это массовое отношение больше, чем 0,5, полученное в результате твердое смазочное покрытие имеет недостаточную прочность и адгезию к поверхности подложки. Массовое отношение предпочтительно находится в диапазоне 0,05-0,4 и более предпочтительно 0,1-0, 3.

Типы смазочного порошка и связующего вещества, используемых в твердом смазочном покрытии для резьбового соединения для стальных труб в соответствии со вторым воплощением настоящего изобретения, могут быть теми же, что описаны для первого воплощения.

Таким образом, хотя нет ограничений для смазочного порошка до тех пор, пока он имеет смазывающий эффект, порошок из одного или нескольких материалов, выбранных из дисульфида молибдена, дисульфида вольфрама, органических соединений молибдена, графита, нитрида бора и политетрафторэтилена, является предпочтительным с точки зрения сопротивления истиранию. Дисульфид молибдена, дисульфид вольфрама, графит и нитрид бора являются более предпочтительными с точки зрения сопротивления износу при высоких температурах.

Предпочтительно, смазочный порошок имеет средний диаметр частиц (средний диаметр первичных частиц) в диапазоне 0,5-60 мкм. Как было изложено ранее, смазочный порошок, имеющий средний диаметр частиц менее, чем 0,5 мкм, имеет тенденцию к неравномерной агрегации, и, таким образом, может быть трудно диспергировать его равномерно в твердом смазочном покрытии, и свойства полученного в результате покрытия могут местами становиться плохими. С другой стороны, если средний диаметр частиц смазочного порошка больше, чем 60 мкм, не только прочность, но также адгезия к слою подложки может уменьшиться до такой степени, что случай истирания не может быть предотвращен.

Связующее вещество может быть любым материалом, который может связывать смазочный порошок и волокнистый наполнитель, и могут быть использованы как вышеописанные смолы, так и неорганические полимеры. Предпочтительным связующим веществом, используемым во втором воплощении, является органическая смола.

В резьбовом соединении для стальных труб в соответствии со вторым воплощением настоящего изобретения отношение смазочного порошка к связующему веществу - смоле в твердом смазочном покрытии не ограничено, но предпочтительно, чтобы оно имело массовое отношение смазочного порошка к связующему веществу в диапазоне 0,3-9,0 с точки зрения сопротивления истиранию. Если массовое отношение смазочного порошка к связующему веществу меньше, чем 0,3, количество смазочного порошка в описанных выше изношенных частицах может быть недостаточным, и сопротивление истиранию может стать плохим. С другой стороны, если массовое отношение больше, чем 9,0, твердое смазочное покрытие может иметь недостаточную прочность, в результате чего оно не может противостоять высокому давлению и имеет пониженную адгезию к поверхности подложки, тем самым вызывая ухудшение сопротивления истиранию и газонепроницаемости. Массовое отношение смазочного порошка к связующему веществу является предпочтительным в диапазоне 0,5-9,0 с точки зрения сопротивления истиранию, и более предпочтительным в диапазоне 1,0 -8,5, принимая, кроме того, в расчет адгезию.

Жидкое покрытие приготовляют путем диспергирования смазочного порошка и волокнистого наполнителя в растворе (или дисперсии) связующего вещества. Резьбовое соединение для стальных труб в соответствии со вторым воплощением настоящего изобретения получается путем нанесения жидкого покрытия на контактную поверхность по меньшей мере штифта и муфты резьбового соединения и сушки влажного покрытия для образования твердого смазочного покрытия. Жидкое покрытие, приготовленное как указано выше, может быть использовано немедленно для нанесения, но, как описано в связи с первым воплощением, оно может быть оставлено стоять, чтобы агрегировать смазочный порошок перед использованием для нанесения.

В каждом, первом и втором, воплощениях настоящего изобретения, требуется, чтобы твердое смазочное покрытие имело толщину по меньшей мере 5 мкм, и не более, чем 50 мкм. Смазочный порошок, который присутствует в твердом смазочном покрытии, распространяется по всей контактной поверхности под высоким давлением, тем самым обеспечивая улучшенное сопротивление истиранию. Если твердое смазочное покрытие имеет толщину меньше, чем 5 мкм, количество смазочного порошка, присутствующего в нем, может быть небольшим, и эффективность покрытия для улучшения смазывающей способности может понизиться. Когда толщина твердого смазочного покрытия больше, чем 50 микрон, имеются случаи, в которых газонепроницаемость понижается в связи с недостаточным затягиванием во время свинчивания, или если давление повышается для того, чтобы гарантировать газонепроницаемость, может легко случиться истирание, или твердое смазочное покрытие может легко отслоиться. С точки зрения сопротивления истиранию толщина твердого смазочного покрытия является более предпочтительной по меньшей мере 15 мкм и самое большее 40 мкм.

В твердое смазочное покрытие могут быть добавлены различные добавки, включая антикоррозионное вещество, пока оно не оказывает вредного влияния на сопротивление истиранию. Например, один или несколько порошков, выбранных из порошка цинка, пигмента хрома, диоксида кремния и оксида алюминия, могут быть добавлены. Кроме того, может присутствовать краситель для того, чтобы полученное в результате твердое смазочное покрытие было окрашено. Если применимо, жидкое покрытие может содержать одну или несколько добавок, таких как диспергирующее вещество, пеногаситель и загуститель.

Желательно, чтобы контактной поверхности по меньшей мере одного из элементов - штифта и муфты, на которой образуется твердое смазочное покрытие, в соответствии с настоящим изобретением была придана шероховатость так, чтобы поверхность имела шероховатость (Rmax), которая больше, чем шероховатость поверхности, обработанной на станке (3-5 мкм), для обеспечения адгезии твердого смазочного покрытия.

Способ придания шероховатости поверхности может быть способом придания шероховатости самой стальной поверхности, таким как обдувка песком или дробью и погружение в раствор сильной кислоты, такой как серная кислота, соляная кислота, азотная кислота и фтористоводородная кислота, для придания шероховатости поверхности. Другой возможный способ заключается в образовании первичного (нижележащего) слоя покрытия, имеющего более шероховатую поверхность, чем стальная поверхность, для придания шероховатости поверхности, на которую производится нанесение. Первичный слой покрытия расположен между контактной поверхностью соединения и твердым смазочным покрытием.

Примеры способа образования такого первичного слоя покрытия включают способ образования покрытия, полученного химической конверсией, такой как фосфатная, оксалатная или боратная обработка (в которой шероховатость поверхности кристаллического слоя возрастает, когда кристаллы становятся больше), способ гальванического нанесения металла, такого как медь или железо (в котором предпочтительно производится нанесение на пики или поднятые точки, так что поверхность является слегка шероховатой), способ ударного нанесения, в котором частицы, имеющие железный сердечник, покрытый цинком или сплавом цинк-железо, наносятся обдувкой с использованием центробежной силы или пневматического давления для образования покрытия из цинка или сплава цинк-железо, способ мягкого азотирования, в котором образуется слой нитрида (например, туффтридинг), способ нанесения составного металлического покрытия, в котором пористое покрытие, содержащее твердые мелкие частицы, образуется в металле, и тому подобное.

С точки зрения адгезии твердого смазочного покрытия пористое покрытие, в особенности покрытие, полученное химической конверсией, образованное путем фосфатирования (с фосфатом марганца, фосфатом цинка, фосфатом железа-марганца или фосфатом цинка-кальция), или покрытие из цинка или сплава цинк-железо, образованное путем ударного нанесения, является предпочтительным. Более предпочтительным покрытием является покрытие из фосфата марганца с точки зрения адгезии или покрытие из цинка или сплава цинк-железо с точки зрения предотвращения ржавчины.

Как фосфатное покрытие, образованное путем обработки химической конверсией, так и покрытие из цинка или сплава цинк-железо, образованное путем ударного нанесения, являются пористыми, так что они могут обеспечить твердое смазочное покрытие, образованное на них, с повышенной адгезией. В результате предотвращается отслаивание твердого смазочного покрытия, в то время как резьбовое соединение подвергается повторяющимся свинчиванию и развинчиванию, и это продолжает предотвращать контакт металл к металлу и содействует дальнейшему улучшению газонепроницаемости и предотвращению ржавчины в соединении.

Хотя первичный слой покрытия является пористым, твердое смазочное покрытие образуется на нем в соответствии с настоящим изобретением, и таким образом полости в пористом первичном слое покрытия блокируются или уплотняются, что не вызывает понижения предотвращения ржавчины и газонепроницаемости. Когда пористый первичный слой покрытия является покрытием из цинка или сплава цинк-железо, образованным путем ударного нанесения, поскольку цинк является металлом более основным (менее инертным), чем железо, он проявляет протекторный антикоррозионный эффект путем более предпочтительной ионизации, чем железо, и может быть достигнуто значительно улучшенное предотвращение ржавчины.

Пористое покрытие из цинка или сплава цинк-железо может быть образовано способом ударного нанесения, который является одним из видов способа сухого процесса нанесения, и в особенности способом нанесения обдувкой с использованием устройства для обдувки, которое вызывает внедрение частиц в поверхность, на которую должно быть произведено нанесение. Устройства для обдувки, пригодные для нанесения обдувкой, включают устройство для обдувки текучей средой высокого давления, в котором частицы вдуваются с использованием текучей среды высокого давления, такой как сжатый воздух, и устройство для механической обдувки, в котором используется вращающаяся лопасть, такая как импеллер. Любое из этих устройств может быть использовано.

Частицы, используемые при нанесении покрытия обдувкой, представляют собой металлические частицы, имеющие цинк или сплав цинк-железо по меньшей мере на их поверхности. Хотя частицы могут состоять полностью из цинка или сплава цинк-железо, предпочтительными являются частицы из материала для обдувки, описанные в японском патенте №59-9312В. Материал для обдувки состоит из частиц, имеющих сердечник из железа или железного сплава, и слой цинка или сплава цинк-железо, которым покрыта поверхность сердечника. Предпочтительно, частицы содержат цинк или сплав цинк-железо в количество 20-60 массовых % и имеют диаметр частиц 0,2-1,5 мкм.

Когда частицы, имеющие сердечник на основе железа, покрытый цинком или сплавом цинк-железо, наносятся путем обдувки на подложку, только цинк или сплав цинк-железо, образующие слой покрытия частиц, осаждаются на подложке, чтобы образовать покрытие из цинка или сплава цинк-железо. Нанесение покрытия обдувкой может образовать нанесенное покрытие, имеющее хорошую адгезию к стальной поверхности независимо от состава стали. Таким образом, возможно образовать слой покрытия из цинка или цинкового сплава с хорошей адгезией к контактной поверхности резьбового соединения, изготовленного из широкого разнообразия сталей, включающего стали от углеродистой до высоколегированной стали.

Когда один из вышеуказанных первичных слоев покрытия образован, толщина слоя не ограничена, но предпочтительно находится в диапазоне 5-40 мкм с точки зрения предотвращения ржавчины и адгезии. Когда толщина менее чем 5 мкм, достаточное предотвращение ржавчины не может быть достигнуто. Толщина покрытия больше, чем 40 мкм, может вызвать понижение адгезии образованного на нем твердого смазочного покрытия.

Хотя твердое смазочное покрытие может быть нанесено на контактную поверхность как штифта, так и муфты, цели настоящего изобретения могут быть достигнуты путем нанесения покрытия только на один из этих элементов, и это является преимуществом с точки зрения стоимости. В таких случаях твердое смазочное покрытие образуется посредством относительно легкой операции, если оно образовано на контактной поверхности муфты, которая короче. Другой соединительный элемент (предпочтительно штифт), на который твердое смазочное покрытие не нанесено, может быть без покрытия. В особенности, когда штифт и муфта временно свинчены друг с другом перед отгрузкой, как показано на фиг.1, другой соединительный элемент, например штифт, может быть сохранен от ржавчины, даже если его контактная поверхность не имеет покрытия (например, даже если он обработан на станке), поскольку контактная поверхность штифта вводится в тесный контакт с покрытием, образованным на контактной поверхности муфты посредством временного свинчивания. Твердое смазочное покрытие может быть нанесено только на часть контактной поверхности, в частности только на металлическую контактную часть.

Однако, когда муфта соединена со штифтом стальной трубы на одном конце трубы, как показано на фиг.1, другой штифт стальной трубы, который размещен на противоположном конце трубы, и не соединенная половина муфты остаются открытыми в атмосферу. Эти открытые контактные поверхности штифта и муфты могут быть подвергнуты соответствующей поверхностной обработке для предотвращения ржавчины со смазывающей способностью или без нее и/или могут быть защищены путем прикрепления соответствующего протектора. Такая поверхностная обработка может быть применена к контактной поверхности упомянутого выше другого элемента соединения.

Когда твердое смазочное покрытие образовано на контактной поверхности только одного элемента - штифта и муфты, желательно, чтобы контактная поверхность другого элемента имела шероховатость поверхности самое большее 10 мкм Rmax. Если другой элемент имеет шероховатость поверхности большую, чем 10 мкм, он обеспечивает повышенный коэффициент трения для твердого смазочного покрытия, и если шероховатость поверхности увеличивается, износ твердого смазочного покрытия может вырасти в геометрической прогрессии, тем самым вызывая преждевременный износ твердого смазочного покрытия в продолжение повторяющихся свинчивания и развинчивания соединения и делая невозможным поддерживать сопротивление истиранию, предотвращение ржавчины и газонепроницаемость. Когда твердое смазочное покрытие образовано на контактной поверхности как штифта, так и муфты, твердое смазочное покрытие, образованное на каждом из этих элементов соединения, предпочтительно имеет шероховатость поверхности (после покрытия) самое большее 10 мкм.

Резьбовое соединение для стальных труб в соответствии с настоящим изобретением может быть свинчено без нанесения составной консистентной смазки, но масло может быть нанесено на твердое смазочное покрытие или контактную поверхность сопрягаемого элемента, который должен быть соединен, если требуется. В последнем случае масло, которое наносится, не ограничено и может быть использовано любое масло из минерального масла, синтетического эфирного масла и животного или растительного масла. Различные добавки, такие как вещество, предотвращающее ржавчину, и вещество для работы при высоких давлениях, которые обычно используются в качестве смазочных масел, могут быть добавлены к маслу. Если такой добавкой является жидкость, она может быть использована отдельно как масло, которое должно быть нанесено.

Полезные вещества, предотвращающие ржавчину, включают основные сульфонаты металлов, основные феноляты металлов, основные карбоксилаты металлов и им подобные. В качестве вещества для работы при высоких давлениях могут быть использованы такие известные вещества, как содержащие серу, фосфор или хлор, и металлоорганические соли. Кроме того, другие добавки, такие как антиоксиданты, депрессантные присадки и присадки, понижающие температурную зависимость от вязкости, могут быть добавлены к маслу.

Примеры

Примеры 1-8 и Сравнительные Примеры 1-3

Эти примеры иллюстрируют первое воплощение настоящего изобретения.

Контактная поверхность каждого из элементов - штифта и муфты резьбового соединения для стальных труб [наружный диаметр: 7 дюймов (178 мм), толщина стенки: 0,408 дюймов (10,4 мм)] изготовлена из материала, выбранного из углеродистой стали А, Cr-Мо стали В, 13% Cr стали С и высоколегированной стали D, каждая из которых имеет состав, показанный в Таблице 1, (истирание случается наиболее легко при D, и истирание становится все более затруднительным последовательно при С, В и А), была подвергнута поверхностной обработке (предварительной поверхностной обработке и образованию твердого смазочного покрытия, если они имеют место), показанной в Таблице 2, чтобы образовать резьбовое соединение для примеров в соответствии с настоящим изобретением и сравнительных примеров, в каждом из которых имеется твердое смазочное покрытие на контактной поверхности по меньшей мере одного из элементов - штифта и муфты. Подробности поверхностной обработки описаны далее для каждого примера.

В Таблице 2 показаны данные предварительной обработки, т.е. шероховатость поверхности Rmax (R) стали подложки и толщина слоя первичного покрытия (t) для каждого из элементов - штифта и муфты, так же как состав твердого смазочного покрытия, т.е. использованные определенное связующее вещество и смазочный порошок, доля площади (А), занятой вторичными частицами смазочного порошка, имеющими эквивалентный диаметр 15-60 мкм в поперечном сечении покрытия вдоль его толщины, как определено вышеуказанным способом, и толщина смазочного покрытия (t), образованного на предварительно обработанной поверхности штифта и/или муфты.

С использованием резьбового соединения, имеющего твердое смазочное покрытие на контактной поверхности штифта и/или муфты, испытание было проведено путем повторяющихся операций свинчивания и развинчивания вплоть до 20 раз со скоростью свинчивания 10 об/мин и крутящим моментом свинчивания 10340 фунт-сила·фут (14019 Н·м), в то же время производя проверку на случай заедания или истирания. Когда заедание имеет место в процессе испытания, последующее свинчивание может быть выполнено после того, как поверхность заедания была отремонтирована путем отделки, но испытание заканчивается в точке, в которой случается сильное заедание (истирание), так что свинчивание не может быть выполнено, даже если поверхность отделана, или невозможно развинчивание. При испытании всех резьбовых соединений никакого заедания не было обнаружено перед тем, как свинчивание и развинчивание были повторены 5 раз, так что случай заедания или истирания и ржавчины для 6-го и более раза показан в таблице 3.

На контактную поверхность штифта или муфты, на которой твердое смазочное покрытие не было образовано, было нанесено имеющееся в продаже обычное масло, предотвращающее ржавчину, которое не содержит порошка тяжелого металла, с целью предотвратить поверхность от ржавчины. Испытание по свинчиванию и развинчиванию было проведено без удаления масла, предотвращающего ржавчину.

Пример 1

Резьбовое соединение, изготовленное из углеродистой стали, имеющей вышеуказанный состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута пескоструйной очистке песком # 80, чтобы иметь шероховатость поверхности 10 мкм. Твердое смазочное покрытие из полиамидоимида, содержащее дисульфид молибдена, было образовано на этой поверхности при толщине 25 мкм способом, описанным ниже.

Жидкое покрытие приготовляли путем добавления полиамидоимида и порошка дисульфида молибдена, имеющего средний диаметр частиц 12 мкм, к растворителю (этанол:толуол=50:50, 65 массовых %) в таком отношении, что объемная фракция порошка (объемная фракция, как использовано в этом и последующих примерах, представляет собой объемную фракцию порошка по отношению к общему объему порошка и связующего вещества) составляла 80%, следом за этим жидкость перемешивали и оставляли стоять для того, чтобы вызывать агрегацию порошка дисульфида молибдена. Жидкое покрытие наносили на контактную поверхность муфты, и муфту затем нагревали в атмосфере в течение 30 минут при 260°С в нагревательной печи, чтобы высушить и отвердить покрытие и образовать твердое смазочное покрытие.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования (с шероховатостью поверхности 2 мкм).

В последующих примерах данные, показанные в Таблице 2, не указаны, и нужно ссылаться на Таблицу 2.

Пример 2

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из полиамидоимида, содержащее дисульфид молибдена, было образовано на этой поверхности таким же образом, как в Примере 1.

Жидкое покрытие, которое было использовано, приготовляли путем добавления полиамидоимида и порошка дисульфида молибдена (объемная фракция 80%), имеющего средний диаметр частиц 3,5 мкм, к растворителю (этанол:толуол=50:50, 83 массовых %), следом за этим жидкость перемешивали и выдерживали для агрегации порошка дисульфида молибдена.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Пример 3

Резьбовое соединение, изготовленное из стали Cr-Мо, имеющей состав В, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из эпоксидной смолы, содержащее дисульфид вольфрама, было образовано на этой поверхности таким же образом, как в Примере 1, за исключением того, что температура нагревания была изменена до 230°С.

Жидкое покрытие, которое было использовано, приготовляли путем добавления эпоксидной смолы и порошка дисульфида вольфрама (объемная фракция 80%), имеющего средний диаметр частиц 2,0 мкм, к растворителю (тетрагидрофуран:циклогексанол=50:50, 68 массовых %), следом за этим жидкость перемешивали и оставляли стоять для того, чтобы агрегировать порошок дисульфида молибдена.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Пример 4

Резьбовое соединение, изготовленное из 13% Cr стали, имеющей состав С, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем нанесения обдувкой, чтобы образовать покрытие из сплава цинк-железо. Твердое смазочное покрытие из фенольной смолы, содержащее графит, было образовано на этой поверхности таким же образом, как в Примере 1, за исключением того, что температура нагревания была изменена до 170°С.

Жидкое покрытие, которое было использовано, приготовляли путем добавления фенольной смолы и порошка графита (объемная фракция 60%), имеющего средний диаметр частиц 1,0 мкм, к растворителю (N-метил-2-пирролидон: ксилол=65: 35, 70 массовых %), следом за этим жидкость перемешивали и оставляли стоять для того, чтобы агрегировать порошок графита.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Пример 5

Резьбовое соединение, изготовленное из высоколегированной стали, имеющей состав D, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем нанесения обдувкой для образования покрытия из сплава цинк-железо. Твердое смазочное покрытие из полиамидоимида, содержащее дисульфид молибдена, было образовано на этой поверхности таким же образом, как в Примере 1.

Жидкое покрытие, которое было использовано, приготовляли путем добавления полиамидоимида и порошка дисульфида молибдена (объемная фракция 80%), имеющего средний диаметр частиц 1,5 мкм, к растворителю (этанол:толуол=50:50, 85 массовых %), следом за этим жидкость перемешивали и оставляли стоять для агрегации порошка дисульфида молибдена.

Контактная поверхность штифта была подвергнута предварительной обработке после механической обработки путем нанесения обдувкой для образования цинкового покрытия. Твердое смазочное покрытие Ti-O было образовано на основе неорганического полимера, содержащего порошок дисульфида молибдена (со средним диаметром частиц 14 мкм).

Жидкое покрытие, которое было использовано, приготовляли путем смешения тетраизопропоксида титана в качестве связующего вещества и вышеупомянутого смазочного порошка с растворителем (ксилол:бутиловый спирт:циклогексан=20:10:30, 70 массовых %), так что сумма количества растворителя, который превращается в TiO2, и количества порошка составляла 30 массовых % (объемная фракция смазочного порошка составляла 55% по отношению к общему объему связующего вещества и смазочного порошка), после этого жидкость выдерживали для агрегации смазочного порошка. Вслед за нанесением жидкого покрытия получающееся в результате покрытие выдерживали в атмосфере в течение трех часов и затем отверждали путем вдувания горячего воздуха при 150°С в течение 10 минут.

Пример 6

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность штифта была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата цинка. Твердое смазочное покрытие из неорганического полимера на основе Ti-O, содержащее порошок дисульфида молибдена (со средним диаметром частиц 12 мкм), было образовано на этой поверхности. Жидкое покрытие приготовляли путем смешения тетраизопропоксида титана в качестве связующего вещества и вышеупомянутого смазочного порошка с тем же растворителем, что использован в Примере 5, так что сумма количества связующего вещества, которое превращается в TiO2, и количества порошка составляла 40 массовых % (объемная фракция смазочного порошка составляла 40% по отношению к общему объему связующего вещества и смазочного порошка), после этого жидкость выдерживали для агрегации смазочного порошка. Твердое смазочное покрытие было образовано на этой поверхности таким же образом, какой был использован в Примере 5, для образования смазочного покрытия на поверхности штифта.

Контактная поверхность муфты имела структуру после обработки на станке, образованную путем шлифования.

Пример 7

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из неорганического полимера на основе Ti-O, содержащее порошок нитрида бора (со средним диаметром частиц 6 мкм), было образовано на этой поверхности таким же образом, как в Примере 6. Жидкое покрытие приготовляли путем смешения тетраизопропоксида титана в качестве связующего вещества и вышеупомянутого смазочного порошка с тем же растворителем, что использован в Примере 5, так что сумма количества связующего вещества, которое превращается в TiO2, и количества порошка составляла 30 массовых % (объемная фракция смазочного порошка составляла 20% по отношению к общему объему связующего вещества и смазочного порошка), после этого жидкость выдерживали для агрегации смазочного порошка.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Пример 8

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из полиамидоимида, содержащее порошок ПТФЭ, было образовано на этой поверхности таким же образом, как в Примере 1.

Жидкое покрытие, которое было использовано, приготовляли путем добавления полиамидоимида и порошка ПТФЭ (со средним диаметром частиц 1,0 мкм) (объемная фракция 90%) к растворителю (этанол:толуол=50:50, 85 массовых %), следом за этим жидкость перемешивали и оставляли стоять для того, чтобы агрегировать порошок ПТФЭ.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Как показано в Таблице 3, когда резьбовое соединение, показанное в приведенных выше Примерах 1-8, было подвергнуто испытанию, в котором свинчивание и развинчивание повторялись 20 раз, небольшое заедание случалось в некоторых примерах в 18-м и последующих опытах, но даже в таких случаях, свинчивание и развинчивание могли быть повторены 20 раз с отделкой поверхности.

Сравнительный Пример 1

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из полиамидоимида, содержащее дисульфид молибдена (А=0%), было образовано на этой поверхности таким же образом, как в Примере 1.

Жидкое покрытие готовили путем добавления полиамидоимида и порошка дисульфида молибдена (объемная фракция 80%), имеющего средний диаметр частиц 3,2 мкм, к растворителю (этанол:толуол=50:50, 50 массовых %), следом за этим жидкость тщательно перемешивали и немедленно использовали, не выдерживая ее для предотвращения агрегации порошка дисульфида молибдена.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Как показано в Таблице 3, в испытании по свинчиванию и развинчиванию никакого заедания не случалось до тех пор, пока свинчивание и развинчивание повторялись 8 раз. Однако в 9-м и 10-м опытах случалось небольшое заедание, и отделка поверхности была выполнена для продолжения испытания. В конце концов, в 11-м опыте случилось сильное заедание (истирание), и испытание было закончено.

Сравнительный пример 2

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из полиамидоимида, содержащее дисульфид молибдена (А=3%), было образовано на этой поверхности таким же образом, как в Примере 1.

Жидкое покрытие, которое было использовано, приготовляли путем добавления полиамидоимида и порошка дисульфида молибдена (объемная фракция 5%), имеющего средний диаметр частиц 4,0 мкм, к растворителю (этанол:толуол=50:50, 28 массовых %), следом за этим жидкость перемешивали и выдерживали для агрегации порошка дисульфида молибдена.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Как показано в Таблице 3, в испытании по свинчиванию и развинчиванию никакого заедания не происходило до тех пор, пока свинчивание и развинчивание повторялись 6 раз. Однако в 7-м и 8-м опытах случалось небольшое заедание, и отделка поверхности была выполнена для продолжения испытания. В конце концов в 9-м опыте случилось сильное заедание (истирание), и испытание было закончено. Благодаря тому факту, что доли площади, занятой дисульфидом молибдена, имеющим эквивалентный диаметр 15-60 мкм, было таким небольшим, как 3%, сопротивление истиранию было недостаточным.

Сравнительный пример 3

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из полиамидоимида, содержащее дисульфид молибдена (А=95%), было образовано на этой поверхности таким же образом, как в Примере 1.

Жидкое покрытие, которое было использовано, готовили путем добавления полиамидоимида и порошка дисульфида молибдена (объемная фракция 95%), имеющего средний диаметр частиц 7,0 мкм, к растворителю (этанол:толуол=50:50, 80 массовых %), после этого жидкость перемешивали и выдерживали для агрегации порошка дисульфида молибдена.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Как показано в Таблице 3, в испытании по свинчиванию и развинчиванию никакого заедания не случалось до тех пор, пока свинчивание и развинчивание повторялись 5 раз. Однако в 6-м и 7-м опытах случалось небольшое заедание, и отделка поверхности была выполнена для продолжения испытания. В конце концов, в 8-м опыте случилось сильное заедание (истирание), и испытание было закончено. Дола площади, занятой дисульфидом молибдена, имеющим эквивалентный диаметр 15-60 мкм, которое было таким большим, как 95%, оказалось причиной того, что прочность и адгезия твердого смазочного покрытия сильно понизились, что привело к недостаточному сопротивлению истиранию.

Примеры 9-17 и Сравнительные Примеры 4-5

Эти примеры показывают второе воплощение настоящего изобретения.

Контактная поверхность каждого из элементов - штифта и муфты резьбового соединения стальных труб (наружный диаметр: 7 дюймов, толщина стенки 0,408 дюймов), изготовлена из материала, выбранного из углеродистой стали А, Cr-Мо стали В, 13% Cr стали С и высоколегированной стали D, каждая из которых имеет состав, показанный в приведенной выше Таблице 1, была подвергнута поверхностной обработке (предварительной поверхностной обработке и образованию твердого смазочного покрытия, если они имеют место), показанной в Таблице 4. Жидкое покрытие, которое может быть использовано для образования каждого состава твердого смазочного покрытия, приготовляли путем совместного перемешивания компонентов, чтобы диспергировать порошок, и немедленно использовали для покрытия.

В Таблице 4 показаны данные предварительной обработки, т.е. шероховатость поверхности Rmax (R) стали подложки и толщина слоя первичного покрытия (t) для каждого из элементов - штифта и муфты, так же как состав твердого смазочного покрытия, т.е. использованные определенное связующее вещество, смазочный порошок и волокнистый наполнитель, массовое отношение смазочного порошка к связующему веществу (М), и массовое отношение волокнистого наполнителя к связующему веществу (F) в покрытии, диаметр поперечного сечения волокнистого наполнителя (D) и толщина смазочного покрытия (t), образованного на предварительно обработанной поверхности штифта и/или муфты.

Средний диаметр частиц каждого использованного смазочного порошка был следующим:

С использованием резьбового соединения, в котором штифт и муфта были обработаны, как описано выше, испытание по свинчиванию и развинчиванию выполняли при скорости свинчивания 10 об/мин и крутящем моменте свинчивания 10340 фунт-сила·фут. После того как резьбовое соединение было сначала свинчено при температуре окружающей среды, оно нагревалось в течение 24 часов при 250°С, и затем оно получило возможность охладиться до комнатной температуры перед тем, как производилось развинчивание (отвинчивание). Операция свинчивание→нагревание→возможность охлаждения→ развинчивание была повторена 10 раз, в это время проверялся случай заедания или истирания. В Таблице 5 показаны результаты случаев заедания или истирания.

Имеющееся в продаже обычное предотвращающее ржавчину масло, которое не содержит порошка тяжелого металла, было нанесено на контактную поверхность штифта или муфты, на которой не было образовано твердое смазочное покрытие, для того чтобы предотвратить ржавчину на поверхности. Испытание по свинчиванию и развинчиванию выполнялось без удаления масла, предотвращающего ржавчину.

Пример 9

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Контактная поверхность муфты была подвергнута пескоструйной очистке с песком #80, чтобы иметь шероховатость поверхности 10 мкм. Твердое смазочное покрытие из полиамидоимида, содержащее порошок дисульфида молибдена и игольчатые монокристаллические нитевидные кристаллы титаната калия (K2O·6TiO2), было образовано на этой поверхности. Как показано в таблице 4, нитевидные кристаллы имели диаметр поперечного сечения 0,2 мкм, толщина твердого смазочного покрытия составляла 25 мкм, и твердое смазочное покрытие содержало порошок дисульфида молибдена в качестве смазочного порошка и нитевидные кристаллы титаната калия как волокнистый наполнитель при массовых отношениях 4 и 0,1 соответственно по отношению к массе полиамидоимида. Твердое смазочное покрытие подвергалось последующей обработке для отверждения путем нагревания в течение 30 минут при 260°С.

Контактная поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

В последующих примерах данные, показанные в Таблице 4, не указаны и нужно ссылаться на Таблицу 4.

Пример 10

Резьбовое соединение, изготовленное из углеродистой стали, имеющей состав А, было подвергнуто следующей поверхностной обработке.

Поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования на ней покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из полиамидоимида, содержащее порошок дисульфида молибдена и игольчатые монокристаллические нитевидные кристаллы оксида цинка (ZnO), было образовано на этой поверхности таким же образом, как в Примере 9.

Поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Пример 11

Резьбовое соединение, изготовленное из стали Cr-Мо, имеющей состав В, было подвергнуто следующей поверхностной обработке.

Поверхность муфты была подвергнута предварительной обработке после механической обработки путем образования на ней покрытия, полученного химической конверсией фосфата марганца. Твердое смазочное покрытие из эпоксидной смолы, содержащее порошок дисульфида вольфрама и игольчатые монокристаллические нитевидные кристаллы бората алюминия (9Аl2O3·2В2O3), было образовано на этой поверхности таким же образом, как в Примере 9, за исключением того, что температура нагревания была изменена на 230°С.

Поверхность штифта была подвергнута предварительной обработке после механической обработки путем образования покрытия, полученного химической конверсией фосфата цинка.

Пример 12

Резьбовое соединение, изготовленное из стали 13% Cr, имеющей состав С, было подвергнуто следующей поверхностной обработке.

Поверхность муфты была подвергнута предварительной обработке после механической обработки путем нанесения покрытия гальваническим способом для образования нанесенного покрытия из меди. Твердое смазочное покрытие из фенольной смолы, содержащее порошок дисульфида молибдена, порошок графита и игольчатые монокристаллические нитевидные кристаллы карбида кремния (SiC), было образовано на этой поверхности таким же образом, как в Примере 9, за исключением того, что температура нагревания была изменена на 170°С.

Поверхность штифта имела структуру после обработки на станке, образованную путем шлифования.

Пример 13

Резьбовое соединение, изготовленное из высоколегированной стали, имеющей состав D, было подвергнуто следующей поверхностной обработке.

Поверхность муфты была подвергнута предварительной обработке после механической обработки путем нанесения обдувкой для образования покрытия из сплава цинк-железо. Твердое смазочное покрытие из полиамидоимида, содержащее порошок дисульфида молибдена и нитевидные кристаллы нитрида кремния (Si3N4), было образовано на этой поверхности таким же образом, как в примере 9.