Балансировочный цилиндр и устройство транспортировки обрабатываемой детали с использованием балансировочного цилиндра - RU2742517C9

Код документа: RU2742517C9

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к балансировочному цилиндру, используемому, например, для транспортировки обрабатываемой детали, и устройству транспортировки обрабатываемой детали, использующему балансировочный цилиндр (устройству транспортировки обрабатываемой детали с использованием балансировочного цилиндра).

Уровень техники

Из уровня техники известно, что на производственных предприятиях, таких как автомобильные заводы, для транспортировки тяжелых обрабатываемых деталей на нужные производственные участки широко используются балансировочные цилиндры с функцией балансировки, заключающейся в уравновешивании весов обрабатываемых деталей, и функцией подъема и опускания в качестве подъемных машин (см. выложенные заявки на патент Японии, опубликованные под №JP 2009-062186 и №JP 2006-297504). Такие балансировочные цилиндры могут приводиться в действие электрически, пневматически, вакуумными насосами, гидравлически и т.п., однако в рабочей среде с потенциальным риском взрыва или возгорания используются пневматические балансировочные цилиндры. Например, пневматический балансировочный цилиндр может быть смонтирован на устройстве транспортировки обрабатываемой детали так, что его осевое направление проходит вертикально, и оператор может управлять подачей и выпуском сжатого воздуха в и из гильзы цилиндра с помощью контроллера. Это позволяет уравновесить или уменьшить усилие в вертикальном направлении вниз, представляющее собой сумму веса балансировочного цилиндра и веса обрабатываемой детали, усилием в вертикальном направлении вверх, создаваемым за счет подачи сжатого воздуха, и поэтому оператор может поднимать обрабатываемую деталь с небольшим усилием и легко транспортировать ее.

Сущность изобретения

В описанном выше балансировочном цилиндре в случае, когда поршневой шток закреплен на устройстве транспортировки обрабатываемой детали и обрабатываемая деталь удерживается со стороны гильзы цилиндра, гильза цилиндра поднимается и опускается в вертикальном направлении вместе с обрабатываемой деталью под действием подаваемого сжатого воздуха. В частности, гильза цилиндра поднимается, когда сжатый воздух подается в гильзу цилиндра, останавливается при прекращении подачи сжатого воздуха и опускается под действием веса балансировочного цилиндра и веса обрабатываемой детали, когда сжатый воздух выпускается из гильзы цилиндра. Однако в случае чрезмерного опускания гильзы цилиндра на конце участка хода при опускании поршень может сталкиваться с крышкой штока, что может приводить к повреждению балансировочного цилиндра.

Поэтому задачей настоящего изобретения является создание балансировочного цилиндра, способного надежно останавливаться в положении поблизости от конца участка хода при опускании гильзы цилиндра и способного блокироваться в положении остановки, а также устройства транспортировки обрабатываемой детали, использующего такой балансировочный цилиндр.

Балансировочный цилиндр в соответствии с настоящим изобретением смонтирован на устройстве транспортировки обрабатываемой детали, включающем в себя источник подачи текучей среды под давлением, так, что осевое направление балансировочного цилиндра проходит вертикально, где балансировочный цилиндр включает в себя гильзу цилиндра, включающую в себя камеру цилиндра, где оба торца камеры цилиндра закрыты крышкой головки и крышкой штока; поршень, выполненный с возможностью разделения камеры цилиндра на первую камеру цилиндра, примыкающую к крышке штока, и вторую камеру цилиндра, примыкающую к крышке головки; поршневой шток, внутри которого сформирован канал, соединяющий источник подачи текучей среды под давлением и первую камеру цилиндра друг с другом, первый концевой участок которого соединен с поршнем и на внешней окружной поверхности которого сформировано множество блокирующих канавок; подвижный клапан, установленный с возможностью перемещения в осевом направлении поршневого штока; и блокирующий элемент, установленный в подвижном клапане с возможностью выборочного зацепления с одной из блокирующих канавок. В положении поблизости от конца участка хода при опускании гильзы цилиндра, когда крышка штока приводится в контакт с подвижным клапаном и положение зацепления блокирующего элемента перемещается из одной из блокирующих канавок в другую из блокирующих канавок, канал, соединяющий источник подачи текучей среды под давлением и первую камеру цилиндра друг с другом, закрывается.

Балансировочный цилиндр в соответствии с настоящим изобретением может надежно прекращать работу в положении поблизости от конца участка хода при опускании гильзы цилиндра и может быть заблокирован в положении остановки. То есть гильза цилиндра может быть остановлена прежде, чем достигнет конца участка хода, за счет изменения положения зацепления подвижного клапана с поршневым штоком при опускании гильзы цилиндра и прерывания сообщения между первой камерой цилиндра и источником подачи текучей среды под давлением, в результате которого первая камера цилиндра герметизируется. Это препятствует столкновению поршня с подвижным клапаном. Кроме того, так как поршневой шток и гильза цилиндра могут быть заблокированы друг с другом в положении остановки, достигается эффект легкого выполнения технического обслуживании балансировочного цилиндра.

В балансировочном цилиндре в соответствии с настоящим изобретением поршень может включать в себя отверстие для размещения штифта, проходящее через поршень в осевом направлении, и спусковой штифт, размещенный в отверстии для размещения штифта с возможностью перемещения в осевом направлении и включающий в себя первый концевой участок, обращенный к первой камере цилиндра, и второй концевой участок, обращенный ко второй камере цилиндра. Крышка штока может включать в себя канал сообщения, выполненный с возможностью обеспечения сообщения первой камеры цилиндра и источника подачи текучей среды под давлением друг с другом. В положении поблизости от конца участка хода при подъеме гильзы цилиндра под действием текучей среды под давлением, подаваемой из канала сообщения в первую камеру цилиндра, крышка головки может отжимать подвижный клапан через спусковой штифт и может перемещать положение зацепления блокирующего элемента из другой из блокирующих канавок в одну из блокирующих канавок. При этой конструкции подача текучей среды под давлением (сжатого воздуха) из канала сообщения обеспечивает возможность возврата положения зацепления блокирующего элемента в положение, соответствующее нормальному рабочему состоянию (разблокированному состоянию), и возможность разблокировки канала. Таким образом, гильза цилиндра может быть легко выведена из состояния блокировки с поршневым штоком.

В балансировочном цилиндре в соответствии с настоящим изобретением второй концевой участок поршневого штока может быть закреплен на механизме поддержки в составе устройства транспортировки обрабатываемой детали. В результате гильза цилиндра перемещается в вертикальном направлении без вертикального перемещения поршневого штока, и поэтому нет необходимости перемещать трубопровод или т.п. в составе источника подачи жидкости под давлением после подъема и опускания гильзы цилиндра. То есть текучая среда под давлением может стабильно подаваться в и выпускаться из поршневого штока. Кроме того, размещение точки соединения между поршневым штоком и источником подачи текучей среды под давлением в верхней области устройства транспортировки обрабатываемой детали позволяет обеспечить большое рабочее пространство вокруг гильзы цилиндра, перемещающейся вверх и вниз под механизмом поддержки.

Балансировочный цилиндр в соответствии с настоящим изобретением может включать в себя демпфирующий механизм, установленный между крышкой штока и подвижным клапаном для поглощения удара, вызываемого контактом между ними. При этой конструкции демпфирующий механизм обеспечивает возможность поглощения удара, вызываемого контактом с крышкой штока, и постепенной остановки гильзы цилиндра в положении поблизости от конца участка хода при опускании гильзы цилиндра и возможность блокировки гильзы цилиндра на поршневом штоке в положении остановки.

В балансировочном цилиндре в соответствии с настоящим изобретением, крышка головки может включать в себя отверстие для воздуха, открытое со стороны внешней окружной поверхности крышки головки для обеспечения сообщения второй камеры цилиндра с атмосферой, и шумопоглощающий элемент, закрепленный в отверстии для воздуха и обеспечивающий пропускание воздуха через это отверстие. В результате воздух внутри второй камеры цилиндра выпускается в атмосферу через шумопоглощающий элемент, что позволяет уменьшить шум выпуска.

Устройство транспортировки обрабатываемой детали в соответствии с настоящим изобретением включает в себя балансировочный цилиндр, механизм поддержки, выполненный с возможностью поддержки балансировочного цилиндра так, что осевое направление балансировочного цилиндра проходит вертикально, источник подачи текучей среды под давлением, выполненный с возможностью подачи текучей среды под давлением в балансировочный цилиндр, направляющую, выполненную с возможностью направления движения гильзы цилиндра в составе балансировочного цилиндра в вертикальном направлении, и элемент для транспортировки обрабатываемой детали, соединенный с гильзой цилиндра с возможностью свободного монтажа и демонтажа. Балансировочный цилиндр содержит гильзу цилиндра, включающую в себя камеру цилиндра, где оба торца камеры цилиндра закрыты крышкой головки и крышкой штока; поршень, выполненный с возможностью разделения камеры цилиндра на первую камеру цилиндра, примыкающую к крышке штока, и вторую камеру цилиндра, примыкающую к крышке головки; поршневой шток, внутри которого сформирован канал, соединяющий источник подачи текучей среды под давлением и первую камеру цилиндра друг с другом, первый концевой участок которого соединен с поршнем и на внешней окружной поверхности которого сформировано множество блокирующих канавок; подвижный клапан, установленный с возможностью перемещения в осевом направлении поршневого штока; и блокирующий элемент, установленный в подвижном клапане с возможностью выборочного зацепления с одной из блокирующих канавок. В положении поблизости от конца участка хода при опускании гильзы цилиндра, когда крышка штока приводится в контакт с подвижным клапаном, и положение зацепления блокирующего элемента перемещается из одной из блокирующих канавок в другую из блокирующих канавок, канал, соединяющий источник подачи текучей среды под давлением и первую камеру цилиндра друг с другом, закрывается.

Устройство транспортировки обрабатываемой детали в соответствии с настоящим изобретением может надежно прекращать работу в положении поблизости от конца участка хода при опускании гильзы цилиндра и может быть заблокировано в положении остановки. То есть гильза цилиндра в составе балансировочного цилиндра может быть остановлена прежде, чем достигнет конца участка хода, за счет изменения положения зацепления подвижного клапана с поршневым штоком при опускании гильзы цилиндра и прерывания сообщения между первой камерой цилиндра и каналом, в результате которого первая камера цилиндра герметизируется. Это препятствует столкновению поршня с подвижным клапаном. Кроме того, так как поршневой шток и гильза цилиндра может быть заблокированы друг с другом в положении остановки, достигается эффект облегчения выполнения технического обслуживании балансировочного цилиндра. Направляющая для направления гильзы цилиндра в составе балансировочного цилиндра в вертикальном направлении позволяет предотвратить вибрацию элемента для транспортировки обрабатываемой детали и обрабатываемой детали во время подъема и опускания гильзы цилиндра, что обеспечивает стабильность работы. Кроме того, так как элемент для транспортировки обрабатываемой детали соединен с балансировочным цилиндром с возможностью свободного монтажа и демонтажа, то устройство транспортировки обрабатываемой детали можно использовать для обрабатываемых деталей, имеющих разные формы и размеры.

В соответствии с настоящим изобретением можно создать балансировочный цилиндр, способный надежно останавливаться в положении поблизости от конца участка хода при опускании гильзы цилиндра и способный блокироваться в положении остановки, а также устройство транспортировки обрабатываемой детали, использующее такой балансировочный цилиндр.

Указанная выше задача, признаки и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания предпочтительного варианта осуществления, сопровождаемого прилагаемыми чертежами.

Краткое описание чертежей

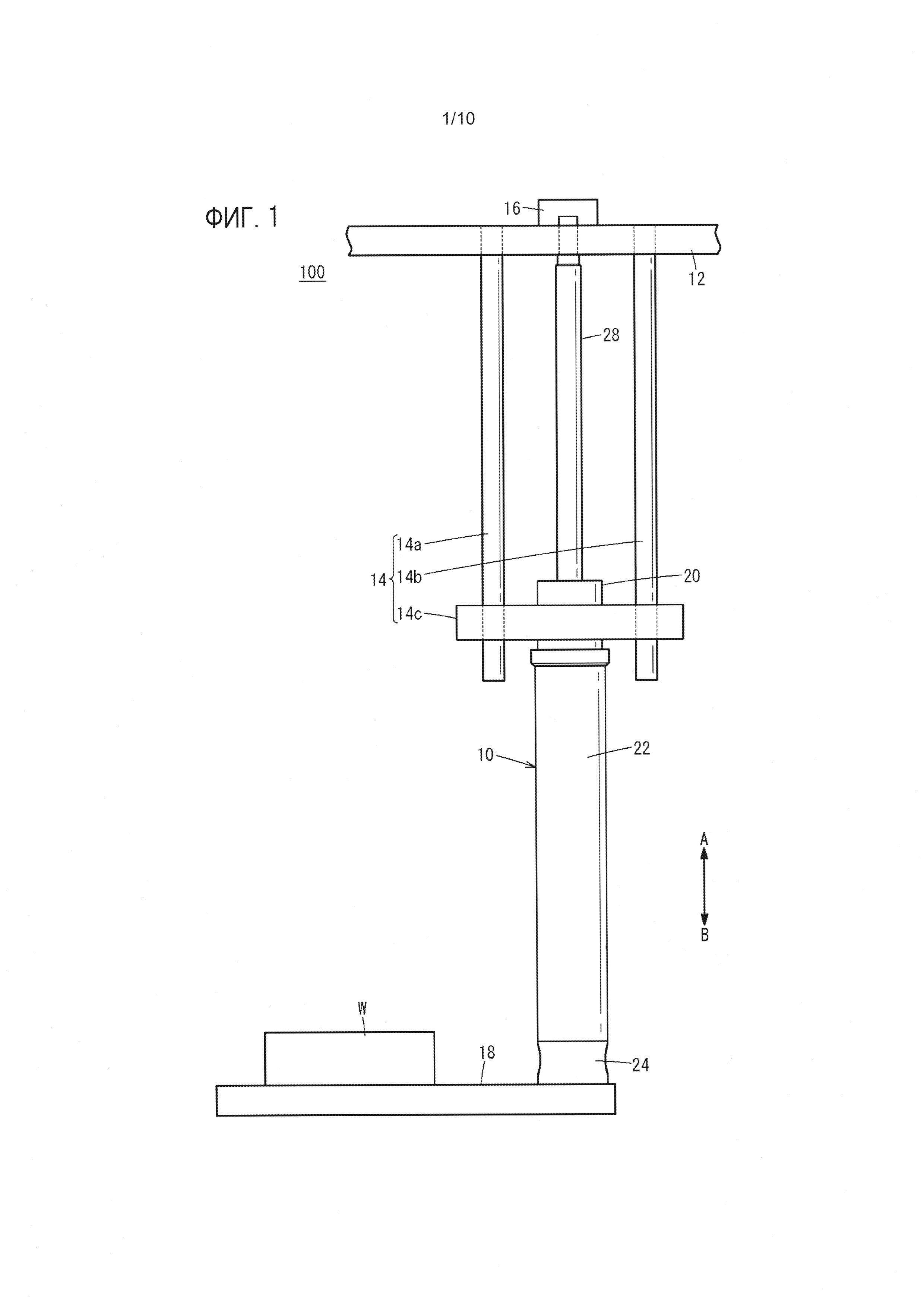

Фиг. 1 - внешний вид устройства транспортировки обрабатываемой детали, на котором смонтирован балансировочный цилиндр в соответствии с первым вариантом осуществления;

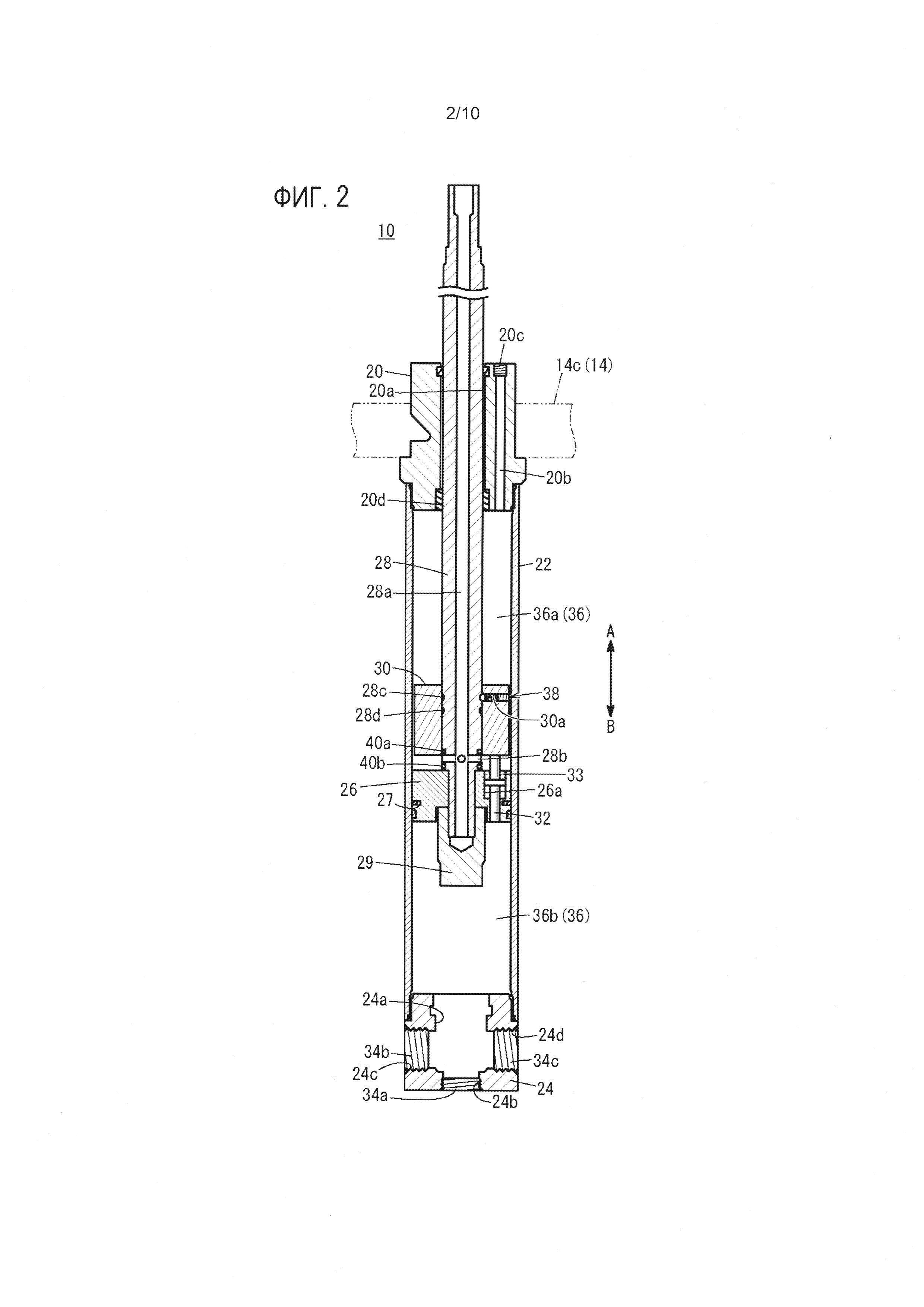

Фиг. 2 - вид в продольном разрезе балансировочного цилиндра, показанного на фиг. 1, в нормальном рабочем состоянии;

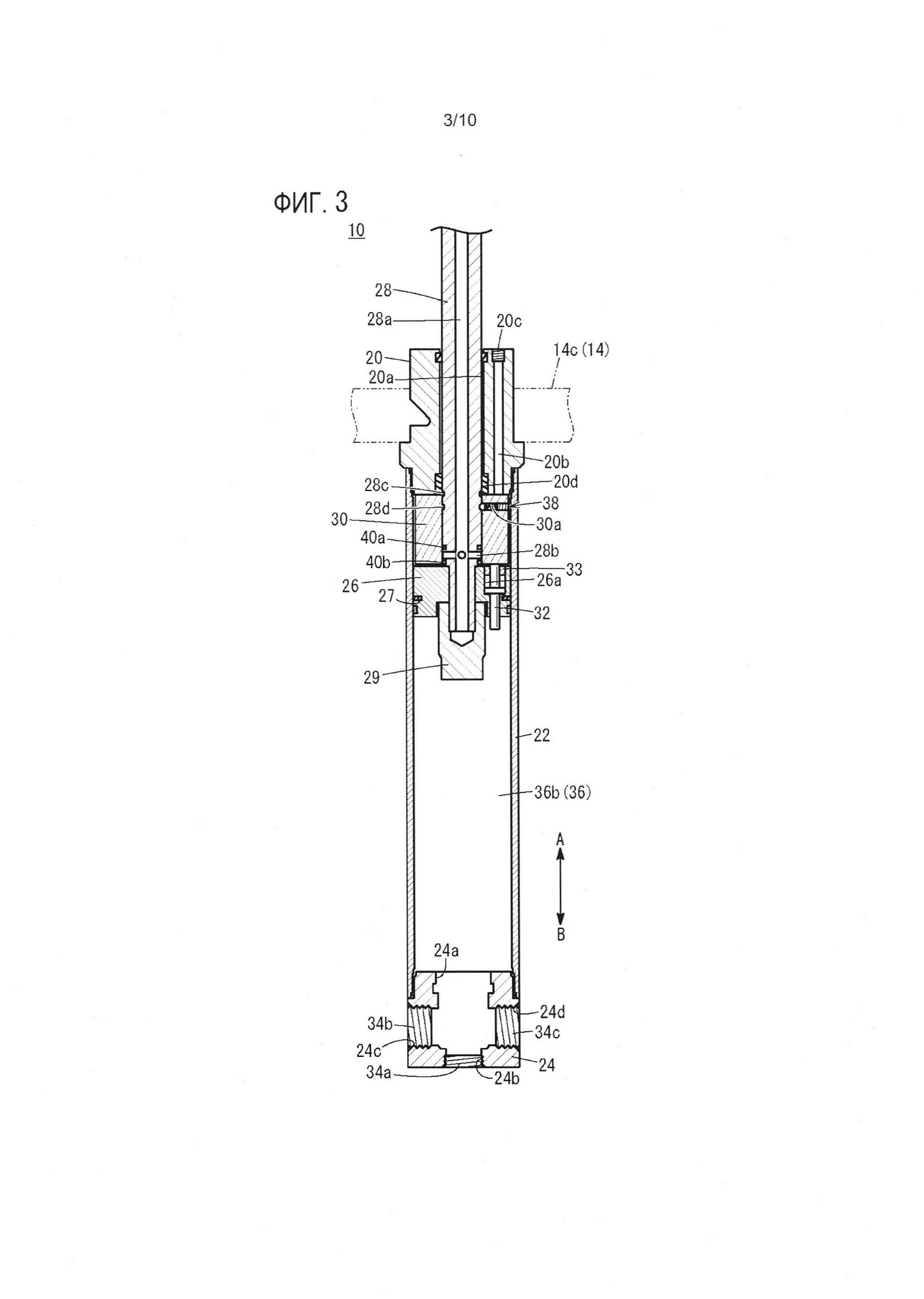

Фиг. 3 - вид в продольном разрезе балансировочного цилиндра в заблокированном состоянии, когда гильза цилиндра опускается и достигает положения поблизости от конца участка хода в балансировочном цилиндре, показанном на фиг. 1;

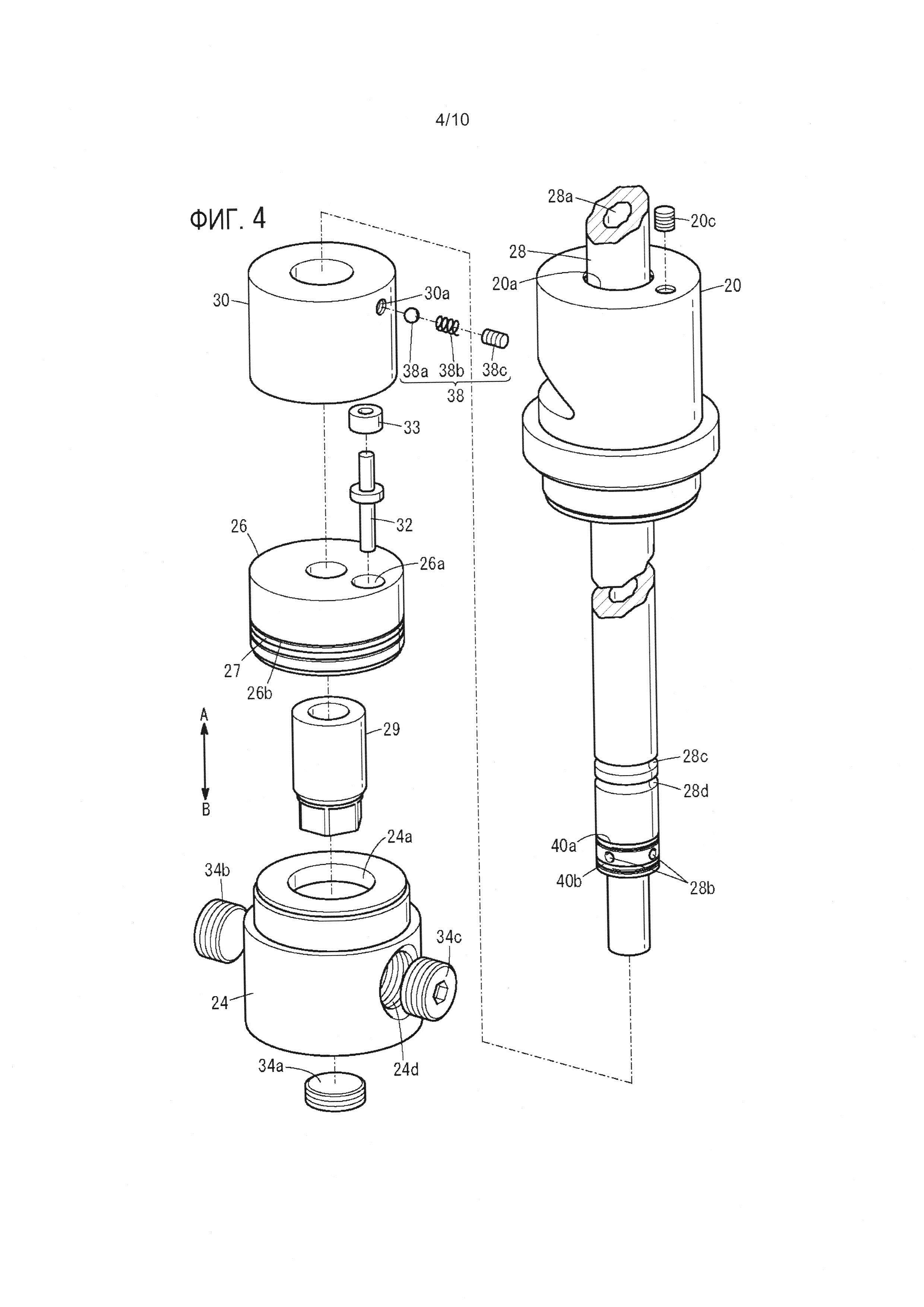

Фиг. 4 - частичный вид в перспективе балансировочного цилиндра, показанного на фиг. 1, в разобранном состоянии;

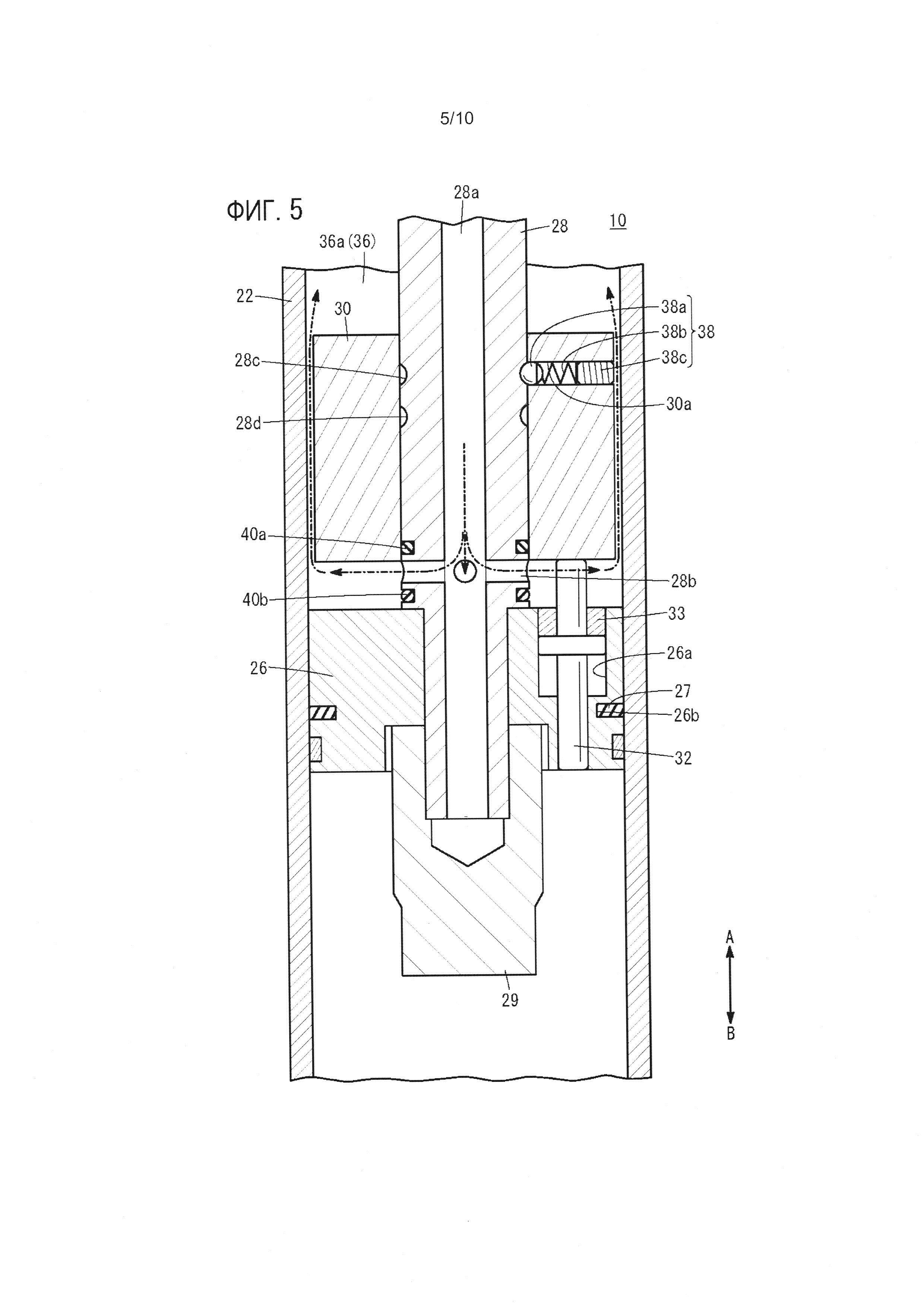

Фиг. 5 - частичный увеличенный вид в разрезе балансировочного цилиндра, показанного на фиг. 2;

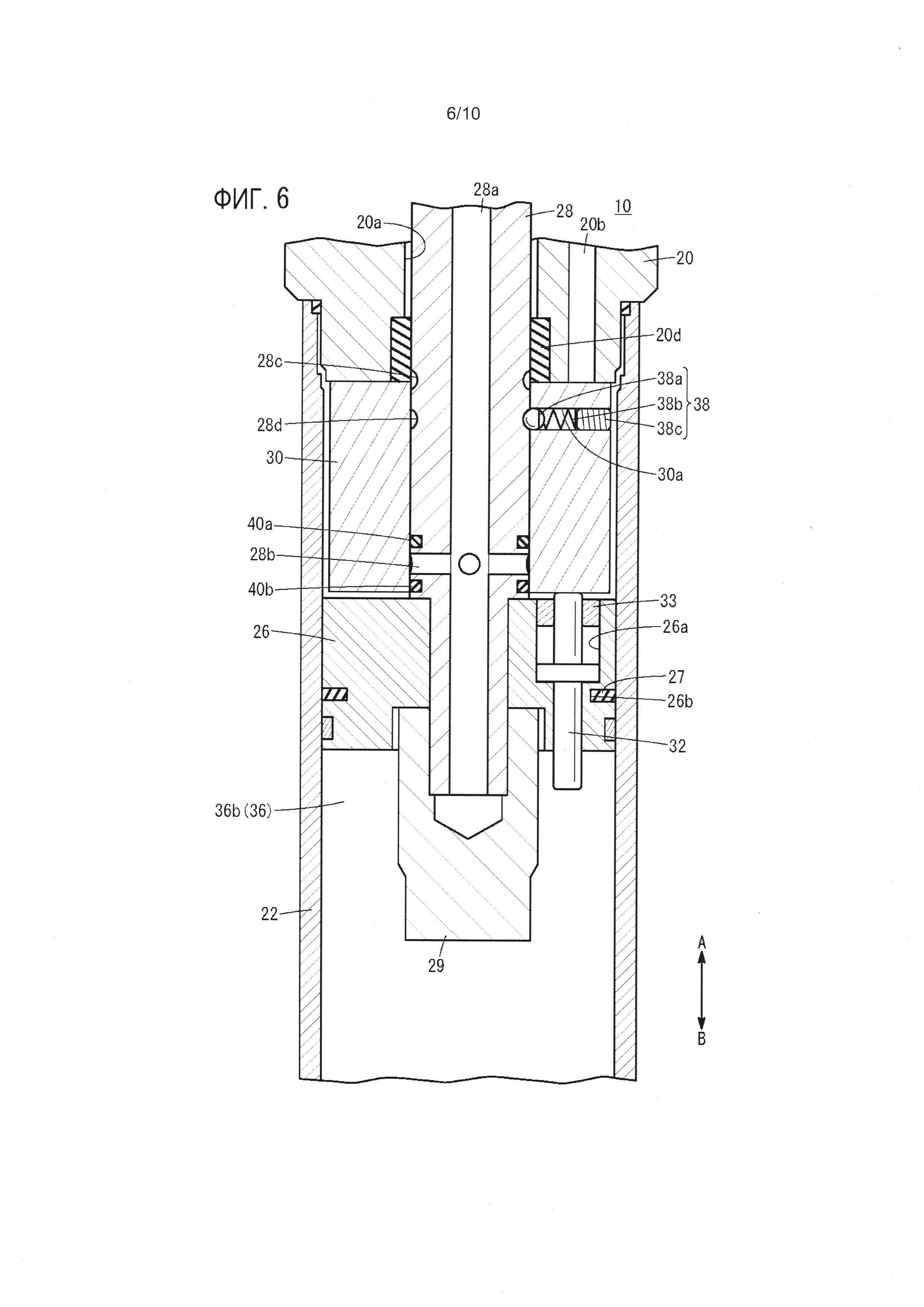

Фиг. 6 - частичный увеличенный вид в разрезе балансировочного цилиндра, показанного на фиг. 3;

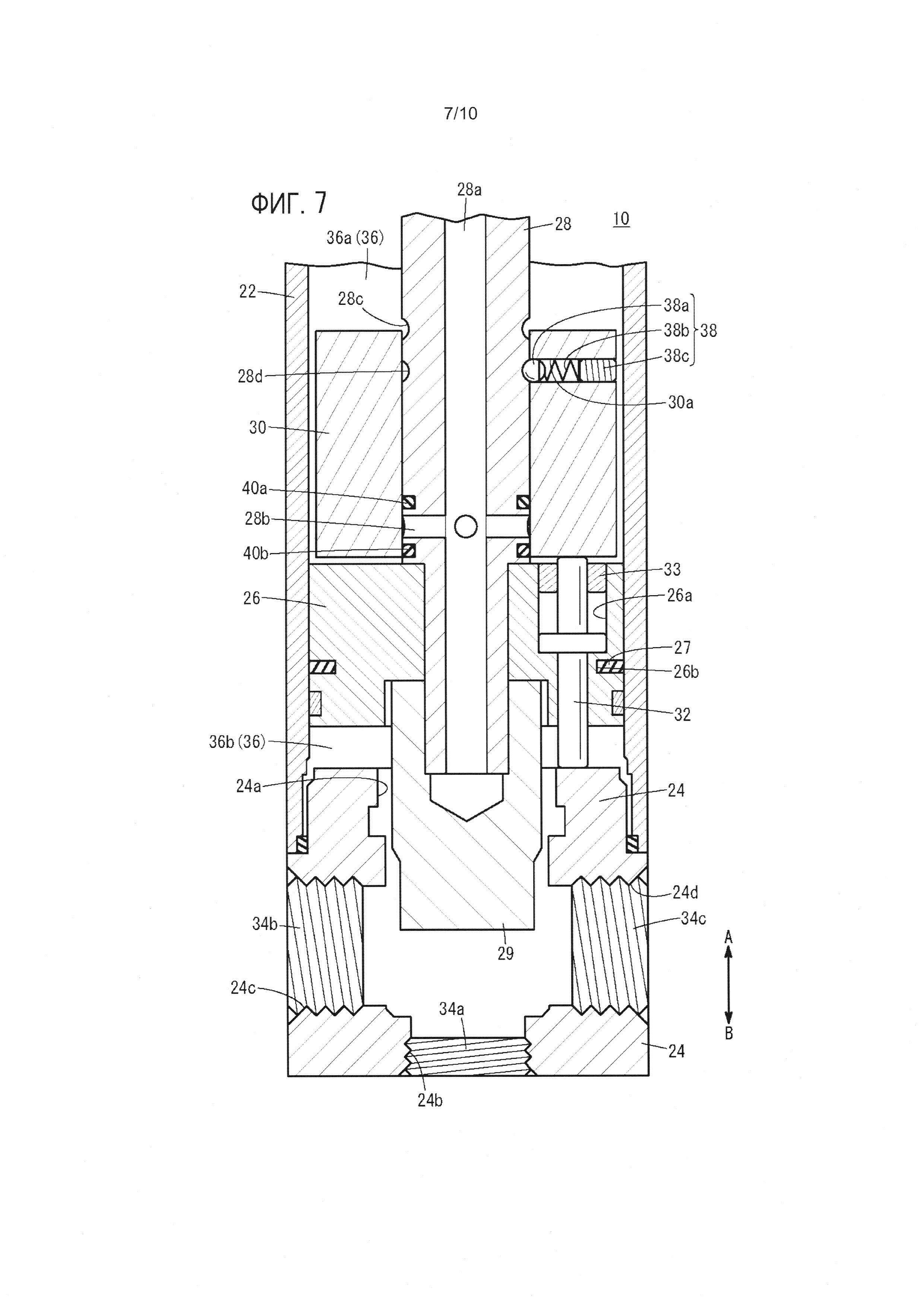

Фиг. 7 - частичный увеличенный вид в разрезе балансировочного цилиндра, показанного на фиг. 3, непосредственно перед разблокировкой;

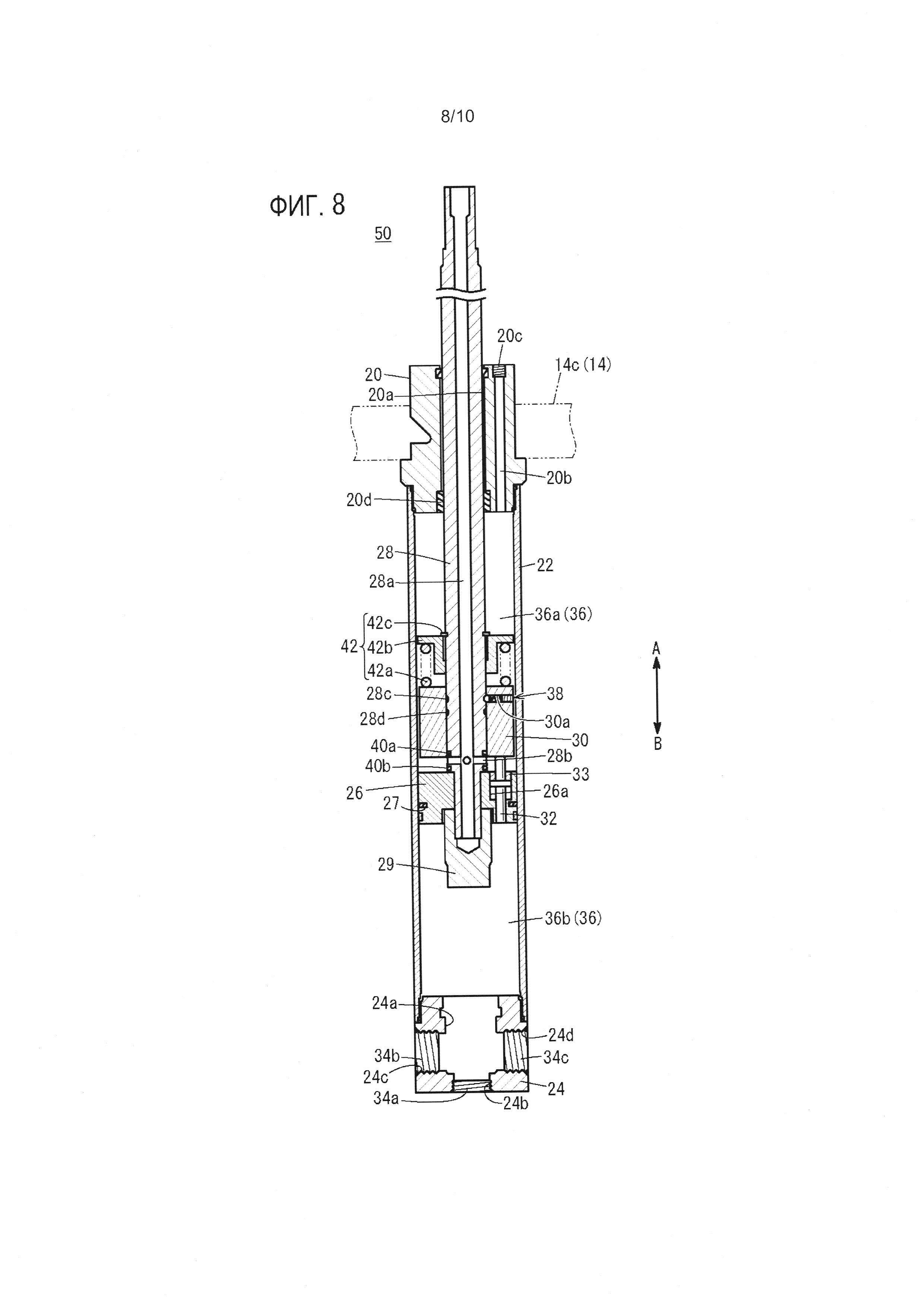

Фиг. 8 - вид в продольном разрезе балансировочного цилиндра в соответствии со вторым вариантом осуществления в нормальном рабочем состоянии;

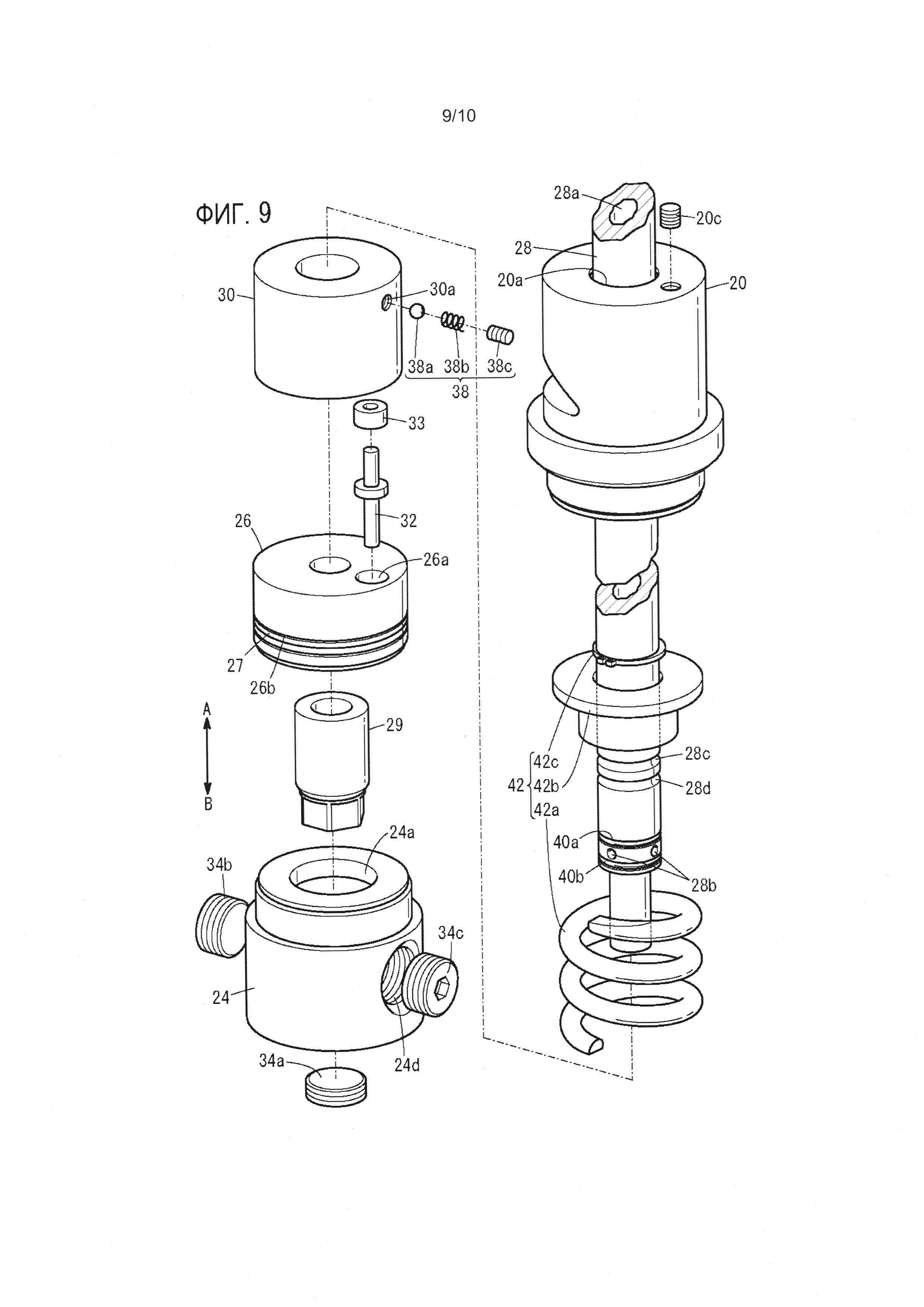

Фиг. 9 - частичный вид в перспективе балансировочного цилиндра, показанного на фиг. 8, в разобранном состоянии; и

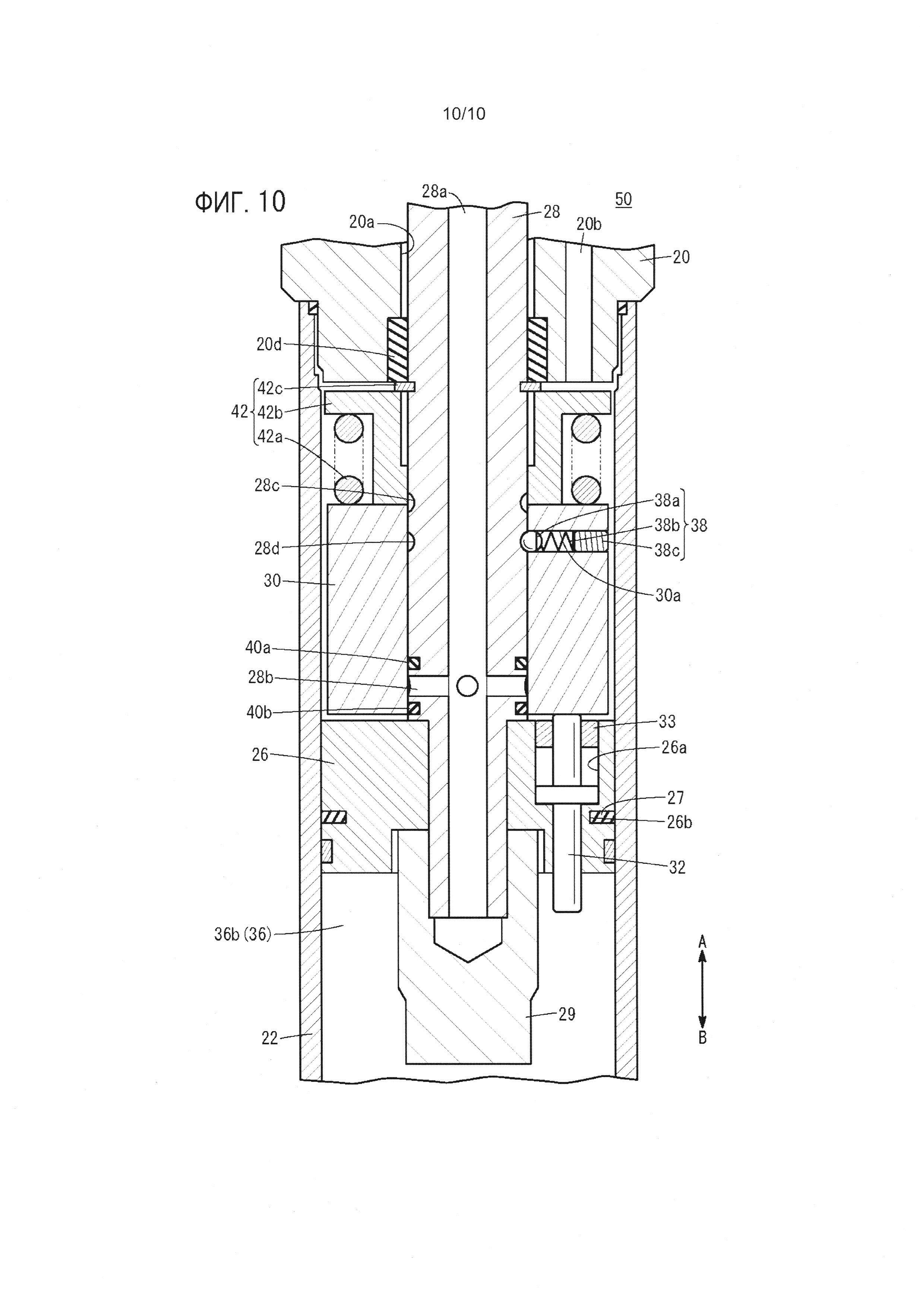

Фиг. 10 - частичный увеличенный вид в разрезе балансировочного цилиндра в заблокированном состоянии, когда гильза цилиндра опускается и достигает положения поблизости от конца участка хода в балансировочном цилиндре, показанном на фиг. 8.

Описание вариантов осуществления

Ниже со ссылками на прилагаемые чертежи приводится подробное описание предпочтительных вариантов осуществления балансировочного цилиндра в соответствии с настоящим изобретением применительно к устройству транспортировки обрабатываемой детали, использующему этот цилиндр.

На фиг. 1 представлен внешний вид устройства 100 транспортировки обрабатываемой детали, на котором смонтирован балансировочный цилиндр 10 в соответствии с первым вариантом осуществления. На фиг. 2 представлен вид в продольном разрезе балансировочного цилиндра 10, показанного на фиг. 1, в нормальном рабочем состоянии. На фиг. 3 представлен вид в продольном разрезе балансировочного цилиндра 10 в заблокированном состоянии, когда гильза 22 цилиндра опускается и достигает положения поблизости от конца участка хода в балансировочном цилиндре 10, показанном на фиг. 1. На фиг. 4 представлен частичный вид в перспективе балансировочного цилиндра 10, показанного на фиг. 1, в разобранном состоянии.

Как показано на фиг. 1, устройство 100 транспортировки обрабатываемой детали включает в себя балансировочный цилиндр 10, механизм 12 поддержки, размещенный над этим цилиндром, направляющую 14 для размещения балансировочного цилиндра 10, источник 16 подачи текучей среды под давлением, подающий текучую среду под давлением (сжатый воздух) в балансировочный цилиндр 10, и стол 18, на котором размещена обрабатываемая деталь W.

Балансировочный цилиндр 10 смонтирован на механизме 12 поддержки так, что его осевое направление проходит вертикально (в направлении стрелок А и В на фиг. 1). Направляющая 14 включает в себя пару направляющих рельсов 14а и 14b, проходящих вертикально, и направляющий элемент 14 с. Первые концевые участки направляющих рельсов 14а и 14b соединены с механизмом 12 поддержки, а их вторые концевые участки проходят через направляющий элемент 14с. Направляющий элемент 14 с соединен с крышкой 20 штока как единое целое и скользит вдоль направляющих рельсов 14а и 14b. При такой конструкции направляющая 14 направляет движение гильзы 22 цилиндра в вертикальном направлении. Источник 16 подачи текучей среды под давлением соединен с поршневым штоком 28 балансировочного цилиндра 10. Стол 18 прикреплен с возможностью свободного монтажа и демонтажа к крышке 24 головки и выбран в соответствии с размером обрабатываемой детали W.

Как показано на фиг. 2, балансировочный цилиндр 10 включает в себя крышку 20 штока, гильзу 22 цилиндра, крышку 24 головки, поршень 26, поршневой шток 28, подвижный клапан 30, спусковой штифт 32 и шумопоглощающие элементы 34а-34с, выполненные, например, из спеченного прессованного материала.

Гильза 22 цилиндра имеет внутри камеру 36 цилиндра, и оба торца камеры 36 цилиндра закрыты крышкой 20 штока и крышкой 24 головки. Поршень 26 размещен в камере 36 цилиндра и разделяет камеру 36 цилиндра на две камеры, то есть на первую камеру 36а цилиндра и вторую камеру 36b цилиндра. Поршень 26 включает в себя отверстие 26а для размещения штифта и участок 26b для монтажа уплотнения (см. фиг. 4).

Отверстие 26а для размещения штифта представляет собой сквозное отверстие, которое проходит в осевом направлении поршня 26 со смещением от оси и в котором размещены спусковой штифт 32 и кольцевая крышка 33 штифта. Спусковой штифт 32 имеет первый концевой участок, обращенный к первой камере 36а цилиндра, и второй концевой участок, обращенный ко второй камере 36b цилиндра. Крышка 33 штифта закрывает отверстие 26а для размещения штифта вместе со спусковым штифтом 32 так, что спусковой штифт 32 может смещаться в осевом направлении. Участок 26b для монтажа уплотнения представляет собой кольцевую канавку, сформированную на внешней окружной поверхности поршня 26. На участке 26b для монтажа уплотнения смонтирована поршневая уплотнительная прокладка 27, закрывающая зазор между внешней окружной поверхностью поршня 26 и внутренней поверхностью стенки гильзы 22 цилиндра (см. фиг. 3). Таким образом, текучая среда под давлением не может перемещаться между первой камерой 36а цилиндра и второй камерой 36b цилиндра.

Поршневой шток 28 имеет первый концевой участок, соединенный с поршнем 26 через гайку 29 поршня, и второй концевой участок, закрепленный на механизме 12 поддержки в составе устройства 100 транспортировки обрабатываемой детали (см. фиг. 1). Источник 16 подачи текучей среды под давлением соединен с точкой соединения между механизмом 12 поддержки устройства 100 транспортировки обрабатываемой детали и поршневым штоком 28. Кроме того, внутри поршневого штока 28 сформированы каналы для прохождения текучей среды под давлением. Каналы включают в себя первый канал 28а и вторые каналы 28b и соединяют источник 16 подачи текучей среды под давлением и первую камеру 36а цилиндра друг с другом. Первый канал 28а проходит в осевом направлении (в вертикальном направлении) гильзы 22 цилиндра. Вторые каналы 28b соединяют первый канал 28а и первую камеру 36а цилиндра друг с другом в положениях поблизости от поршня 26. В рассматриваемом варианте осуществления вокруг центральной оси поршневого штока 28 с промежутками в 90° сформировано четыре вторых канала 28b, проходящих от этой оси в радиальном направлении наружу.

Крышка 20 штока включает в себя отверстие 20а для удерживания штока и канал 20b сообщения, размещенный в положении со смещением от отверстия 20а для удерживания штока. Первый концевой участок канала 20b сообщения закрыт заглушкой 20с. Отверстие 20а для удерживания штока проходит через центр крышки 20 штока в осевом направлении и удерживает поршневой шток 28 с возможностью свободного перемещения. Канал 20b сообщения сформирован параллельно отверстию 20а для удерживания штока. Заглушка 20с прикреплена с возможностью свободного монтажа и демонтажа к первому концевому участку, то есть к входному отверстию канала 20b сообщения со стороны атмосферы (в направлении стрелки А). Во время описываемой ниже операции разблокировки балансировочного цилиндра 10 заглушка 20с удаляется и трубопровод (непоказанный) от источника 16 подачи текучей среды под давлением может быть соединен с первым концевым участком канала 20b сообщения. На концевом участке отверстия 20а для удерживания штока со стороны камеры 36а первого цилиндра смонтировано кольцевое уплотнение 20d, которое закрывает зазор между штоком 28 поршня и крышкой 20 штока.

Крышка 24 головки имеет отверстие 24а для размещения гайки поршня и три отверстия 24b-24d для воздуха. Отверстие 24а для размещения гайки поршня сообщается со второй камерой 36b цилиндра, и в нем размещается гайка 29 поршня, когда гильза 22 цилиндра поднимается, то есть, во время втягивания поршневого штока 28. Отверстие 24b для воздуха открыто в осевом направлении, а отверстия 24с и 24d для воздуха открыты в радиальном направлении. Отверстия 24b-24d для воздуха сообщаются через отверстие 24а для размещения гайки поршня со второй камерой 36b цилиндра (см. фиг. 3).

Подвижный клапан 30 имеет цилиндрическую форму и надет на внешнюю окружную поверхность поршневого штока 28. Подвижный клапан 30 может перемещаться относительно поршневого штока 28 в осевом направлении. В подвижном клапане 30 сформировано отверстие 30а для размещения защелки, представляющее собой сквозное отверстие, проходящее в радиальном направлении. В отверстии 30а для размещения защелки размещена позиционирующая защелка 38 (описываемая ниже). Между внешней окружной поверхностью подвижного клапана 30 и внутренней окружной поверхностью гильзы 22 цилиндра имеется зазор, обеспечивающий возможность свободного прохождения текучей среды под давлением.

Как показано на фиг. 4, позиционирующая защелка 38 включает в себя стальной шарик 38а, пружину 38b и заглушку 38с и определяет положение подвижного клапана 30 по отношению к поршневому штоку 28. Стальной шарик 38а размещен так, что он обращен к внешней окружной поверхности поршневого штока 28. Стальной шарик 38а сидит на первом концевом участке пружины 38b. Заглушка 38с закрывает отверстие 30а для размещения защелки снаружи и поддерживает второй концевой участок пружины 38b. В позиционирующей защелке 38 под действием силы упругости пружины 38b стальной шарик 38а смещается к внешней окружной поверхности штока 28 поршня.

В кольцевые канавки, выгравированные на внешней окружной поверхности поршневого штока 28, вставлены первый уплотнительный элемент 40а и второй уплотнительный элемент 40b кольцевой формы, окружающие вторые каналы 28b с обеих сторон в осевом направлении. Первый уплотняющий элемент 40а и второй уплотняющий элемент 40b закрывают вторые каналы 28b внутри подвижного клапана 30 в заданном положении, которого достигает часть поршневого штока 28 при опускании гильзы 22 цилиндра. В этом случае на внешней окружной поверхности поршневого штока 28 в положениях ближе к крышке 20 штока, чем вторые каналы 28b и первый уплотняющий элемент 40а, сформированы первая блокирующая канавка 28с и вторая блокирующая канавка 28d, представляющие собой кольцевые канавки (см. фиг. 4). Таким образом, когда стальной шарик 38а позиционирующей защелки 38 вставляется в первую блокирующую канавку 28с или вторую блокирующую канавку 28d, подвижный клапан 30 удерживается на поршневом штоке 28 с заданным удерживающим усилием. Число блокирующих канавок может составлять три или более. То есть позиционирующая защелка 38 выборочно входит в зацепление с одной из множества блокирующих канавок.

Относительные взаимные расположения между первым уплотняющим элементом 40а, вторым уплотняющим элементом 40b, вторыми каналами 28b, первой блокирующей канавкой 28с и второй блокирующей канавкой 28d на внешней окружной поверхности поршневого штока 28 и длина подвижного клапана 30 в осевом направлении заданы так, что балансировочный цилиндр 10 может переключаться между "нормальным рабочим состоянием (разблокированным состоянием)" и "заблокированным состоянием" в соответствии с положением зацепления позиционирующей защелки 38.

Шумопоглощающие элементы 34а-34с закреплены соответственно в отверстиях 24b-24d для воздуха в крышке 24 головки. Шумопоглощающие элементы 34а-34с выполнены, как указано выше, из спеченного металла и обеспечивают прохождение текучей среды (воздуха) через эти отверстия. Шумопоглощающие элементы 34а-34с могут уменьшать шум, вызываемый выпуском текучей среды.

Ниже приводится описание принципа работы и технических эффектов балансировочного цилиндра 10, имеющего описанную выше конструкцию, применительно к устройству 100 транспортировки обрабатываемой детали. В нормальном рабочем состоянии позиционирующая защелка 38 входит в зацепление с первой блокирующей канавкой 28с поршневого штока 28, и в зазоре между внутренней окружной поверхностью подвижного клапана 30 и внешней окружной поверхностью поршневого штока 28 располагается только первый уплотняющий элемент 40а. Таким образом, вторые каналы 28b поршневого штока 28 сообщаются с первой камерой 36а цилиндра.

Когда текучая среда под давлением не подается в или не выпускается из первого канала 28а поршневого штока 28, то есть, когда первый канал 28а изолирован снаружи, поршневой шток 28 находится в остановленном состоянии. При этом текучая среда, находящаяся внутри первой камеры 36а цилиндра, сжимается, а давление повышается на величину, соответствующую сумме весов гильзы 22 цилиндра, стола 18 и обрабатываемой детали W.

Чтобы поднять гильзу 22 цилиндра из остановленного состояния, текучая среда под давлением от источника 16 подачи текучей среды под давлением подается, как показано на фиг. 5 стрелками из штрихпунктирных линий, в первый канал 28а поршневого штока 28. После прохождения через первый канал 28а текучая среда под стальной шарик 38а позиционирующей защелки 38 вставляется в первую блокирующую канавку 28с или вторую блокирующую канавку 28d, подвижный клапан 30 удерживается на поршневом штоке 28 с заданным удерживающим усилием. Число блокирующих канавок может составлять три или более. То есть позиционирующая защелка 38 выборочно входит в зацепление с одной из множества блокирующих канавок.

Относительные взаимные расположения между первым уплотняющим элементом 40а, вторым уплотняющим элементом 40b, вторыми каналами 28b, первой блокирующей канавкой 28с и второй блокирующей канавкой 28d на внешней окружной поверхности поршневого штока 28 и длина подвижного клапана 30 в осевом направлении заданы так, что балансировочный цилиндр 10 может переключаться между "нормальным рабочим состоянием (разблокированным состоянием)" и "заблокированным состоянием" в соответствии с положением зацепления позиционирующей защелки 38.

Шумопоглощающие элементы 34а-34с закреплены соответственно в отверстиях 24b-24d для воздуха в крышке 24 головки. Шумопоглощающие элементы 34а-34с выполнены, как указано выше, из спеченного металла и обеспечивают прохождение текучей среды (воздуха) через эти отверстия. Шумопоглощающие элементы 34а-34с могут уменьшать шум, вызываемый выпуском текучей среды.

Ниже приводится описание принципа работы и технических эффектов балансировочного цилиндра 10, имеющего описанную выше конструкцию, применительно к устройству 100 транспортировки обрабатываемой детали. В нормальном рабочем состоянии позиционирующая защелка 38 входит в зацепление с первой блокирующей канавкой 28с поршневого штока 28, и в зазоре между внутренней окружной поверхностью подвижного клапана 30 и внешней окружной поверхностью поршневого штока 28 располагается только первый уплотняющий элемент 40а. Таким образом, вторые каналы 28b поршневого штока 28 сообщаются с первой камерой 36а цилиндра.

Когда текучая среда под давлением не подается в или не выпускается из первого канала 28а поршневого штока 28, то есть, когда первый канал 28а изолирован снаружи, гильза 22 цилиндра находится в остановленном состоянии. При этом текучая среда, находящаяся внутри первой камеры 36а цилиндра, сжимается, а давление повышается на величину, соответствующую сумме весов гильзы 22 цилиндра, стола 18 и обрабатываемой детали W.

Чтобы поднять гильзу 22 цилиндра из остановленного состояния, текучая среда под давлением от источника 16 подачи текучей среды под давлением подается, как показано на фиг. 5 стрелками из штрихпунктирных линий, в первый канал 28а поршневого штока 28. После прохождения через первый канал 28а текучая среда под давлением разветвляется во множество вторых каналов 28b и проходит в нижнюю область первой камеры 36а цилиндра между подвижным клапаном 30 и поршнем 26.

После прохождения через нижнюю область текучая среда под давлением проходит через зазор между внешней окружной поверхностью подвижного клапана 30 и внутренней поверхностью стенки гильзы 22 цилиндра в верхнюю область первой камеры 36а цилиндра, располагающуюся между подвижным клапаном 30 и крышкой 20 штока.

При подаче текучей среды под давлением в первую камеру 36а цилиндра давление в первой камере 36а цилиндра повышается. В результате в гильзе 22 цилиндра создается тяговое усилие, направленное вертикально вверх, обеспечивающее подъем гильзы 22 цилиндра. При этом обрабатываемая деталь W, соединенная с гильзой 22 цилиндра через крышку 24 головки, также поднимается вместе с гильзой 22 цилиндра и будет, например, транспортироваться.

В то же время, чтобы опустить гильзу 22 цилиндра из остановленного состояния, обеспечивают сообщение текучей среды под давлением, находящейся внутри первой камеры 36а цилиндра, через первый канал 28а, второй канал 28b и клапан (непоказанный) в атмосферу. В результате давление в первой камере 36а цилиндра понижается, и гильза 22 цилиндра опускается под действием собственного веса.

Гильзу 22 цилиндра может останавливать, поднимать и опускать, как описано выше, например, оператор, контролирующий подачу и выпуск текучей среды под давлением с помощью контроллера (непоказанного), когда он/она визуально контролирует положение заготовки W. В этом случае, если оператор прекращает подачу и выпуск текучей среды под давлением, когда гильза 22 цилиндра достигает нужной высоты, то гильза 22 цилиндра останавливается в этом положении.

Ниже приводится описание операции блокировки балансировочного цилиндра 10 в случае чрезмерного опускания гильзы 22 цилиндра. Например, если оператор допускает чрезмерный выпуск текучей среды под давлением во время работы с тяжелой обрабатываемой деталью W, размещенной на столе 18, гильза 22 цилиндра опускается до положения, при котором подвижный клапан 30 приводится в контакт с крышкой 20 штока. За счет этого контакта стальной шарик 38а позиционирующей защелки 38 отжимается назад и выводится из первой блокирующей канавки 28с. В результате подвижный клапан выходит из заблокированного состояния и смещается вертикально вниз по отношению к штоку 28 поршня, а стальной шарик вставляется во вторую блокирующую канавку 28d. То есть дальнейшее смещение гильзы 22 цилиндра вниз предотвращается.

На фиг. 6 представлен частичный увеличенный вид в разрезе балансировочного цилиндра 10, показанного на фиг. 3, иллюстрирующий заблокированное состояние поблизости от конца участка хода при опускании гильзы 22 цилиндра. Как показано на фиг. 6, в заблокированном состоянии позиционирующая защелка 38 заблокирована во второй блокирующей канавке 28d. При таком изменении положения зацепления позиционирующей защелки 38 первый уплотняющий элемент 40а и второй уплотняющий элемент 40b располагаются в зазоре между подвижным клапаном 30 и поршневым штоком 28. В результате вторые каналы 28b оказываются закрытыми, а балансировочный цилиндр 10 оказывается в заблокированном состоянии. Положение в заблокированном состоянии балансировочного цилиндра 10 определяется взаимным расположением между второй блокирующей канавкой 28d, вторыми каналами 28b, первым уплотняющим элементом 40а и вторым уплотняющим элементом 40b в осевом направлении поршневого штока 28, и поршень 26 и подвижный клапан 30 оказываются отделенными друг от друга. Таким образом, в случае чрезмерного опускания гильзы 22 цилиндра подвижный клапан 30 сталкивается с крышкой 20 штока, положение зацепления с поршневым штоком 28 изменяется, и выпуск текучей среды под давлением автоматически прекращается. То есть за счет блокирования потока текучей среды под давлением из камеры 36а первого цилиндра во второй канал 28b камера 36а первого цилиндра герметизируется, и предотвращается дальнейшее перемещение гильзе 22 цилиндра относительно поршневого штока 28. В результате гильза 22 цилиндра надежно останавливается в положении поблизости от конца участка хода при опускании, то есть до достижения конца участка хода. Таким образом, поршень 26 не сталкивается с подвижным клапаном 30, и приложения чрезмерной нагрузки можно избежать. Следует отметить, что когда балансировочный цилиндр 10 блокируется, второй концевой участок спускового штифта 32 выступает вертикально вниз (в направлении стрелки В) от нижней поверхности поршня 26 и используется во время операции разблокировки состояния блокировки, описываемой ниже.

В заключение приводится описание разблокировки из описанного выше состояния. Чтобы разблокировать балансировочный цилиндр 10 и позволить оператору вновь подавать и выпускать текучую среду под давлением, сначала с крышки 20 штока снимают заглушку 20с, показанную на фиг. 3, и первая камера 36а цилиндра открывается в атмосферу, а гильза 22 цилиндра получает возможность подъема.

Затем трубопровод (непоказанный) от источника 16 подачи текучей среды под давлением соединяют с первым концевым участком, то есть с входным отверстием канала 20b сообщения со стороны атмосферы (в направлении стрелки А), и начинают подачу текучей среды под давлением. В результате через канал 20b сообщения текучая среда под давлением подается в первую камера 36а цилиндра, и гильза 22 цилиндра поднимается при заблокированном балансировочном цилиндре 10.

На фиг. 7 представлен частичный увеличенный вид в разрезе балансировочного цилиндра 10, показанного на фиг. 3, непосредственно перед разблокировкой. Когда гильза 22 цилиндра продолжает подниматься при заблокированном балансировочном цилиндре 10, как показано на фиг. 7, гильза 22 цилиндра достигает положения поблизости от конца участка хода при подъеме. При этом второй концевой участок спускового штифта 32, выступающий от нижней поверхности поршня 26, приводится в контакт с крышкой 24 головки. В результате крышка 24 головки отжимает второй концевой участок спускового штифта 32 вертикально вверх (в направлении стрелки А). За счет этого первый концевой участок спускового штифта 32 оказывается выступающим вертикально вверх от верхней поверхности поршня 26 и отжимает подвижный клапан 30 в сторону крышки 20 штока. Таким образом, в отличие от операции блокировки, подвижный клапан 30 перемещается вертикально вверх относительно поршневого штока 28, и стальной шарик 38а в составе позиционирующей защелки 38 выводится из второй блокирующей канавки 28d и вставляется в первую блокирующую канавку 28с. Вследствие этого вторые каналы 28b вновь начинают сообщаться с первой камерой 36а цилиндра, и в результате балансировочный цилиндр 10 разблокируется.

Таким образом, балансировочный цилиндр 10 в соответствии с настоящим изобретением может надежно прекращать работу в положении поблизости от конца участка хода при опускании гильзы 22 цилиндра и может быть заблокирован в положении остановки. То есть гильза 22 цилиндра может быть остановлена прежде, чем достигнет конца участка хода, за счет изменения положения зацепления подвижного клапана 30 с поршневым штоком 28 при опускании гильзы 22 цилиндра и прерывания сообщения между первой камерой 36а цилиндра и вторыми каналами, в результате которого первая камера 36а цилиндра герметизируется. Это препятствует столкновению поршня 26 с подвижным клапаном 30. Кроме того, так как поршневой шток 28 и гильза 22 цилиндра может быть заблокированы друг с другом в положении остановки, достигается эффект облегчения выполнения технического обслуживании балансировочного цилиндра 10.

Кроме того, в балансировочном цилиндре 10 в соответствии с рассматриваемым вариантом осуществления поршень 26 включает в себя отверстие 26а для размещения штифта, проходящее в осевом направлении, и спусковой штифт 32, размещенный в отверстии 26а для размещения штифта с возможностью перемещения в осевом направлении. Первый концевой участок спускового штифта 32 обращен к первой камере 36а цилиндра, а второй концевой участок - ко второй камере 36b цилиндра. Крышка 20 штока включает в себя канал 20b сообщения, который может обеспечивать сообщение первой камеры 36а цилиндра и источника 16 подачи текучей среды под давлением друг с другом. В положении поблизости от конца участка хода при подъеме гильзы 22 цилиндра под действием текучей среды под давлением, подаваемой из канала 20b сообщения в первую камеру 36а цилиндра, через спусковой штифт 32 крышка 24 головки отжимает подвижный клапан 30 и перемещает положение зацепления позиционирующей защелки 38 (блокирующего элемента) из второй блокирующей канавки 28d в первую блокирующую канавку 28с. То есть за счет подачи текучей среды под давлением из канала 20b сообщения положение зацепления позиционирующей защелки 38 (блокирующего элемента) может быть возвращено в положение (первой блокирующей канавки 28с), соответствующее нормальному рабочему состоянию (разблокированному состоянию), и вторые каналы 28b могут быть разблокированы. Таким образом, гильза 22 цилиндра может быть легко разблокирована из поршневого штока 28.

Кроме того, в балансировочном цилиндре 10 в соответствии с рассматриваемым вариантом осуществления второй концевой участок поршневого штока 28 закреплен на механизме 12 поддержки в составе устройства 100 транспортировки обрабатываемой детали. В результате гильза 22 цилиндра перемещается вертикально без вертикального перемещения поршневого штока 28, и поэтому необходимость в перемещении трубопровода (непоказанного) от источника 16 подачи текучей среды под давлением в ответ на подъем и опускание гильзы 22 цилиндра отсутствует. То есть текучая среда под давлением может стабильно подаваться в и выпускаться из поршневого штока 28. Кроме того, размещение точки соединения между поршневым штоком 28 и источником 16 подачи текучей среды под давлением в верхней области устройства 100 транспортировки обрабатываемой детали позволяет обеспечить большое рабочее пространство вокруг гильзы 22 цилиндра, перемещающейся вверх и вниз под механизмом 12 поддержки.

Кроме того, крышка 24 головки в балансировочном цилиндре 10 в соответствии с рассматриваемым вариантом осуществления включает в себя отверстия 24b в 24d для воздуха, открытые со стороны внешней окружной поверхности крышки 24 головки для обеспечения сообщения второй камеры 36b цилиндра с атмосферой, и шумопоглощающие элементы 34а-34с, закрепленные соответственно в отверстиях 24b-24d для воздуха и обеспечивающие пропускание воздуха через эти отверстия. В результате воздух внутри второй камеры 36b цилиндра выпускается в атмосферу через шумопоглощающие элементы 34а-34с, что позволяет уменьшить шум выпуска.

Кроме того, устройство 100 транспортировки обрабатываемой детали, на котором смонтирован балансировочный цилиндр 10 в соответствии с рассматриваемым вариантом осуществления, включает в себя направляющую 14 для направления гильзы 22 цилиндра в составе балансировочного цилиндра 10 в вертикальном направлении. Таким образом, предотвращается вибрация стола 18 и обрабатываемой детали W во время подъема и опускания гильзы 22 цилиндра, что обеспечивает стабильность работы. Кроме того, стол 18, служащий в качестве элемента для транспортировки обрабатываемой детали, с возможностью свободного монтажа и демонтажа соединен с гильзой 22 цилиндра в балансировочном цилиндре 10 через крышку 24 головки, и поэтому может быть выбран в соответствии с размером обрабатываемой детали W. При необходимости транспортировки обрабатываемой детали W в подвешенном состоянии к балансировочному цилиндру 10 вместо стола 18 может быть прикреплен крюкообразный элемент для транспортировки обрабатываемой детали. Его можно подобрать в соответствии с формой и размером обрабатываемой детали W.

Ниже приводится описание балансировочного цилиндра 50 в соответствии со вторым вариантом осуществления. В приводимом ниже описании для элементов конструкции, идентичных элементам в балансировочном цилиндре 10 в соответствии с первым вариантом осуществления, описанных выше, использованы те же самые ссылочные позиции и символы и их подробного описания не приводится.

На фиг. 8 представлен вид в продольном разрезе балансировочного цилиндра 50 в соответствии со вторым вариантом осуществления в нормальном рабочем состоянии. На фиг. 9 представлен частичный вид в перспективе балансировочного цилиндра 50, показанного на фиг. 8, в разобранном состоянии. Как показано на фиг. 8 и 9, балансировочный цилиндр 50 в соответствии с рассматриваемым вариантом осуществления отличается от балансировочного цилиндра в соответствии с описанным выше первым вариантом осуществления тем, что включает в себя установленный между крышкой 20 штока и подвижным клапаном 30 демпфирующий механизм 42 для поглощения удара, вызываемого контактом между ними. Демпфирующий механизм 42 включает в себя пружину 42а, служащую в качестве упругого элемента, фиксатор 42b пружины поддержки первого концевого участка пружины 42а, и стопорное кольцо 42с для позиционирования фиксатора 42b пружины в заданном положении в осевом направлении. Первый концевой участок пружины 42а сидит на фланцевом участке фиксатора 42b пружины, а ее второй концевой участок сидит на одной поверхности подвижного клапана 30. Стопорное кольцо 42с вставлено в кольцевую канавку, выгравированную на внешней окружной поверхности поршневого штока 28, чтобы предотвратить перемещение фиксатора 42b пружины.

Ниже приводится описание блокировки балансировочного цилиндра 50. На фиг. 10 представлен частичный увеличенный вид в разрезе балансировочного цилиндра 50 в заблокированном состоянии, когда гильза 22 цилиндра опускается и достигает положения поблизости от конца участка хода в балансировочном цилиндре 50, показанном на фиг. 8. Например, если оператор выполняет операцию выпуска текучей среды под давлением, и гильза 22 цилиндра чрезмерно спускается во время работы с тяжелой обрабатываемой деталью W, размещенной на столе 18, стопорное кольцо 42с демпфирующего механизма 42 приводится в контакт с уплотнением 20d, вставленным в отверстие 20а для удерживания штока в крышке 20 штока. При дальнейшем опускании гильзы 22 цилиндра пружина 42а подвергается упругому деформированию и сжатию, а второй концевой участок держателя 42b пружины садится на одну поверхности движущегося клапана 30. Сила упругости пружины 42а обеспечивает снижение скорости опускания гильзы 22 цилиндра.

Если подвижный клапан 30 приводится в контакт с демпфирующим механизмом 42 с усилием, превышающим заданный уровень, стальной шарик 38а позиционирующей защелки 38 отжимается назад и выводится из первой блокирующей канавки 28с. При дальнейшем перемещении подвижного клапана 30 вертикально вниз стальной шарик 38а вставляется во вторую блокирующую канавку 28d. При этом, так как первый уплотняющий элемент 40а и второй уплотняющий элемент 40b располагаются в зазоре между внутренней окружной поверхностью подвижного клапана 30 и внешней окружной поверхностью поршневого штока 28, сообщение между первой камерой 36а цилиндра и вторыми каналами 28b прерывается, и первая камера 36а цилиндра герметизируется. В результате гильза 22 цилиндра останавливается до достижения конца участка хода при опускании и блокируется в положении остановки.

Таким образом, в балансировочном цилиндре 50 в соответствии с рассматриваемым вариантом осуществления удар, вызываемый контактом с крышкой 20 штока, может быть поглощен демпфирующим механизмом 42, чтобы постепенно остановить гильзу 22 цилиндра в положении поблизости от конца участка хода при опускании гильзы 22 цилиндра, и гильза 22 цилиндра может быть заблокирована на поршневом штоке 28 в положении остановки.

Балансировочный цилиндр в соответствии с настоящим изобретением не ограничивается вариантами осуществления, описанными выше, и очевидно, что могут быть использованы различные конструкции, не выходящие за пределы объема настоящего изобретения. Например, в описанных выше вариантах осуществления поршневой шток 28 закреплен на механизме 12 поддержки в составе устройства 100 транспортировки обрабатываемой детали. Вместо этого на механизме 12 поддержки может быть закреплена гильза 22 цилиндра, и обрабатываемая деталь W может подниматься и опускаться поршневым штоком 28.

Реферат

Предложен балансировочный цилиндр (10), смонтированный на устройстве (100) транспортировки обрабатываемой детали, имеющем источник (16) текучей среды под давлением, так, что осевое направление балансировочного цилиндра (10) проходит вертикально. В положении поблизости от конца участка хода при опускании гильзы (22) цилиндра, когда крышка (20) штока приводится в контакт с подвижным клапаном (30) и положение зацепления позиционирующей защелки (38) перемещается из первой блокирующей канавки (28с) во вторую блокирующую канавку (28d), второй канал (28b), соединяющий источник (16) подачи текучей среды под давлением и первую камеру (36а) цилиндра друг с другом, закрывается. Технический результат - способность цилиндра надежно останавливаться в положении поблизости от конца участка хода при опускании гильзы цилиндра и способность блокироваться в положении остановки. 2 н. и 5 з.п. ф-лы, 10 ил.

Комментарии