Гидро(пневмо)цилиндр - RU2622214C2

Код документа: RU2622214C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидро(пневмо)цилиндру, поршень которого под действием подаваемой текучей среды под давлением перемещается в осевом направлении.

Предпосылки создания изобретения

Из уровня техники известно использование, например, гидро(пневмо)цилиндра, имеющего поршень, перемещающийся под действием подаваемой текучей среды под давлением, в качестве средства транспортировки обрабатываемой детали.

Такой гидро(пневмо)цилиндр, например, раскрытый в выложенной заявке на патент Японии на полезную модель, опубликованной под №56-146105, включает в себя цилиндрическую трубу в форме цилиндра, крышку цилиндра, размещенную на торцевом участке цилиндрической трубы, и поршень, установленный с возможностью свободного перемещения внутри цилиндрической трубы. В результате подачи текучей среды под давлением в порт крышки эта текучая среда под давлением, введенная внутрь цилиндрической трубы, обеспечивает отжатие поршня и перемещает его в осевом направлении. При этом тяговое усилие, прикладываемое в осевом направлении поршня, преобразуется в выходное усилие гидро(пневмо)цилиндра.

Гидро(пневмо)цилиндр включает в себя замковый стыковой соединительный узел, сформированный на торцевом участке крышки цилиндра с выступанием в сторону цилиндрической трубы. Цилиндрическая труба вставлена со стороны внешней окружной поверхности этого замкового стыкового соединительного узла, обеспечивающего сборку цилиндрической трубы и крышки цилиндра в состоянии позиционирования как в осевом, так и в радиальном направлениях.

Сущность изобретения

В описываемом выше гидро(пневмо)цилиндре, например, вследствие изменения формы или веса и т.д. транспортируемой обрабатываемой детали и обусловленного этим изменением изменения величины требуемого выходного усилия гидро(пневмо)цилиндра возникает необходимость использования другого типа гидро(пневмо)цилиндра с другой величиной выходного усилия, соответствующей изменению характеристик обрабатываемой детали, что приводит к увеличению расходов на оборудование.

Кроме того, в последние годы с точки зрения экономии энергии и снижения затрат целесообразным является использование гидро(пневмо)цилиндра, позволяющего получать оптимальное выходное усилие, соразмерное с формой и весом и т.д. обрабатываемой детали. Однако в большинстве случаев точное задание стандартов на различные диаметры канала цилиндра (диаметры цилиндра) в гидро(пневмо)цилиндре является затруднительным, и в силу необходимости в некоторых случаях используется гидро(пневмо)цилиндр, показатель выходного усилия которого превышает требуемое выходное усилие. В таких случаях выходное усилие, используемое для транспортировки обрабатываемой детали, является избыточным и количество используемой текучей среды под давлением становится избыточным, что приводит к увеличению количества потребляемой текучей среды под давлением по сравнению с первоначально предполагавшимся количеством потребления и противоречит тенденциям экономии энергии, широко распространенным в последние годы.

Общая цель настоящего изобретения заключается в получении гидро(пневмо)цилиндра, обеспечивающего возможность предотвращения увеличения расходов на оборудование и одновременного свободного изменения выходного усилия цилиндра, а также экономии энергии за счет беспрепятственного изменения диаметра цилиндра в составе гидро(пневмо)цилиндра.

Настоящее изобретение характеризуется гидро(пневмо)цилиндром, содержащим цилиндрическую трубу в форме цилиндра, внутри которого имеется цилиндрическая камера, пару крышек, смонтированных на обоих торцевых участках цилиндрической трубы, и поршень, установленный с возможностью свободного перемещения вдоль цилиндрической камеры, между цилиндрической трубой и крышками с возможностью свободного монтажа и демонтажа установлены механизмы позиционирования, поддерживающие цилиндрическую трубу в радиальном направлении и соосно с крышками.

Согласно настоящему изобретению в гидро(пневмо)цилиндре, в котором на обоих торцевых участках цилиндрической трубы в форме цилиндра, внутри которого имеется цилиндрическая камера, размещена пара крышек и в котором поршень установлен с возможностью свободного перемещения вдоль цилиндрической трубы, между крышками и цилиндрической трубой с возможностью свободного монтажа и демонтажа установлены средства позиционирования, обеспечивают возможность позиционирования цилиндрической трубы в радиальном направлении и соосно с крышками.

Следовательно, в случае необходимости замены одной цилиндрической трубы на другую цилиндрическую трубу, имеющую цилиндрическую камеру другого диаметра, эти средства позиционирования демонтируют с крышек и на их место монтируют другие средства позиционирования, соответствующие по размеру другой цилиндрической трубе, за счет чего обеспечивается возможность свободной замены одной цилиндрической трубы на другую цилиндрическую трубу, отличающуюся по диаметру, при использовании одних и тех же крышек.

В результате в случае необходимости изменения выходного усилия, вырабатываемого гидро(пневмо)цилиндром, становится возможным изменять выходное усилие при использовании одних и тех же крышек гидро(пневмо)цилиндра и получать требуемое выходное усилие без использования другого гидро(пневмо)цилиндра с цилиндрической трубой, имеющей другой диаметр, и поршнем другого диаметра, установленным внутри цилиндрической трубы. То есть возможность предотвращения увеличения расходов на оборудование, обусловленных использованием нового гидро(пневмо)цилиндра, и выбор цилиндрической трубы гидро(пневмо)цилиндра с диаметром (диаметром канала цилиндра), оптимальным для вырабатывания требуемого выходного усилия, позволяют реализовать гидро(пневмо)цилиндр с минимальным потреблением текучей среды под давлением и обеспечить экономию энергии, например, по сравнению со случаем использования гидро(пневмо)цилиндра с избыточным показателем выходного усилия относительно требуемого выходного усилия.

Указанные выше цели, возможности и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, на которых предпочтительные варианты осуществления настоящего изобретения иллюстрируются примерами.

Краткое описание чертежей

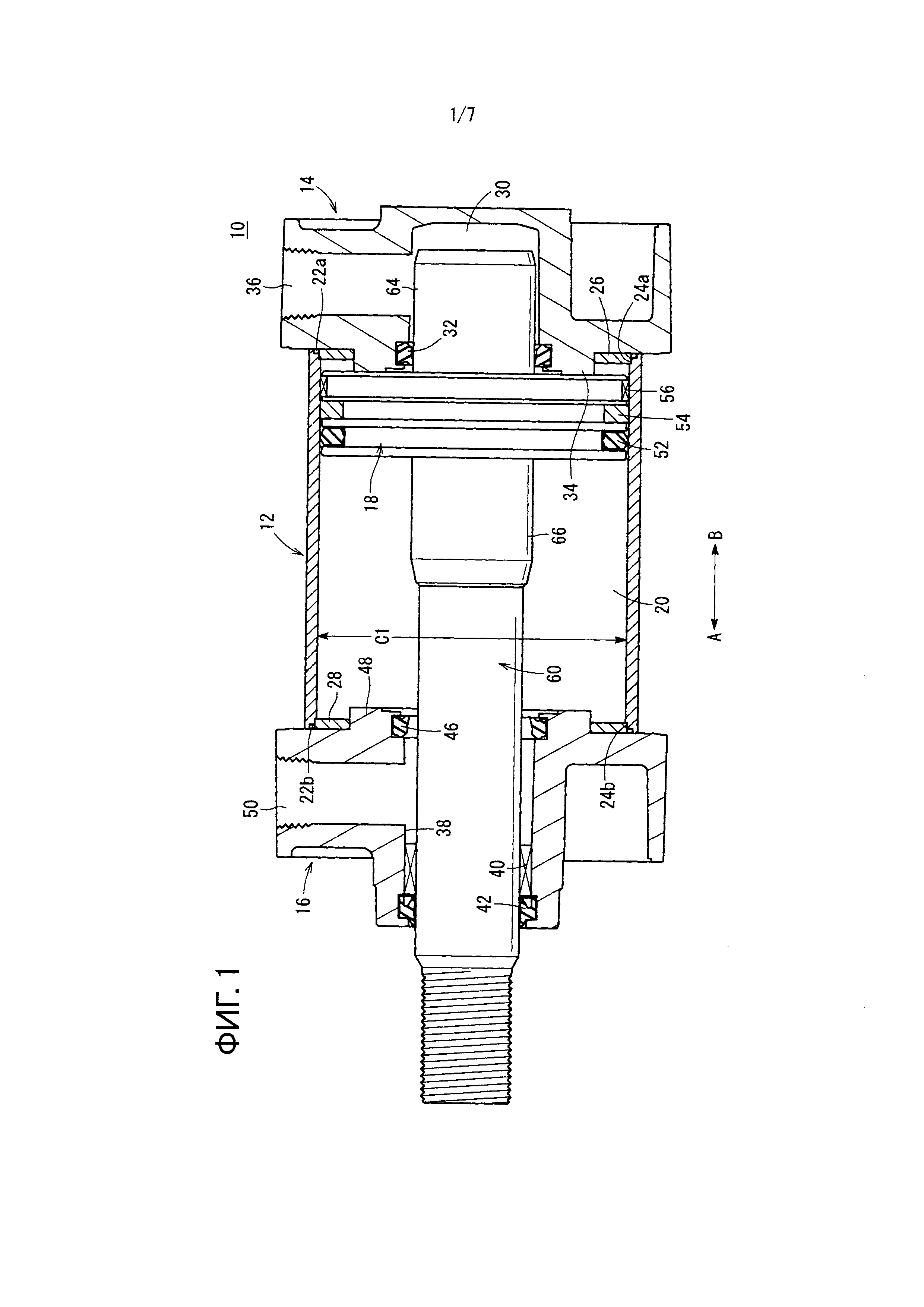

Фиг. 1 - общий вид гидро(пневмо)цилиндра согласно первому примеру осуществления настоящего изобретения в разрезе;

Фиг. 2 - вид гидро(пневмо)цилиндра, представленного на фиг. 1, в разрезе в разобранном виде;

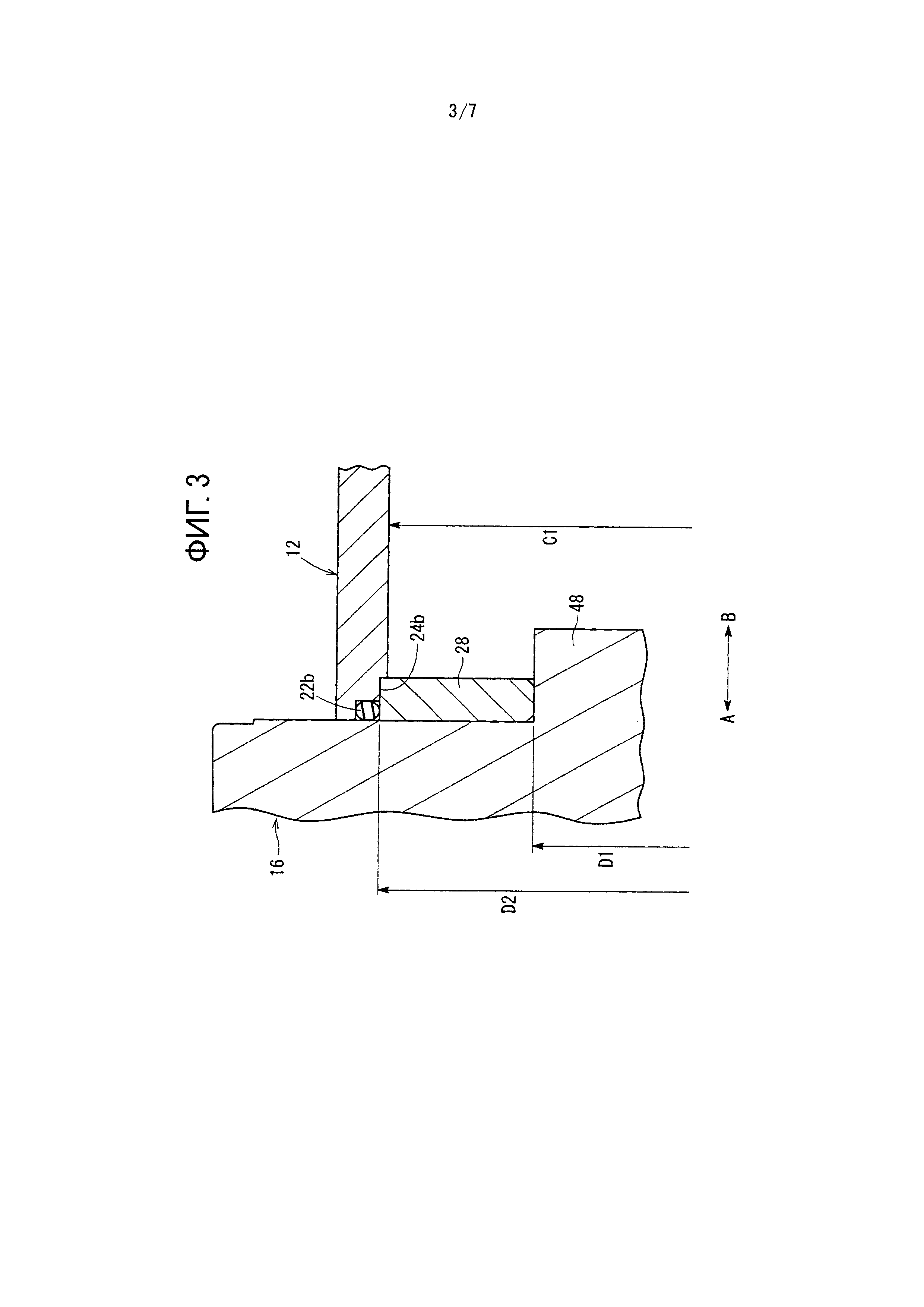

Фиг. 3 - вид крышки штока, представленной на фиг. 1, поблизости от второго позиционирующего кольца в разрезе с увеличением;

Фиг. 4 - общий вид гидро(пневмо)цилиндра, представленного на фиг. 1, с цилиндрической трубой, замененной на новую цилиндрическую трубу, имеющую другой диаметр, в разрезе;

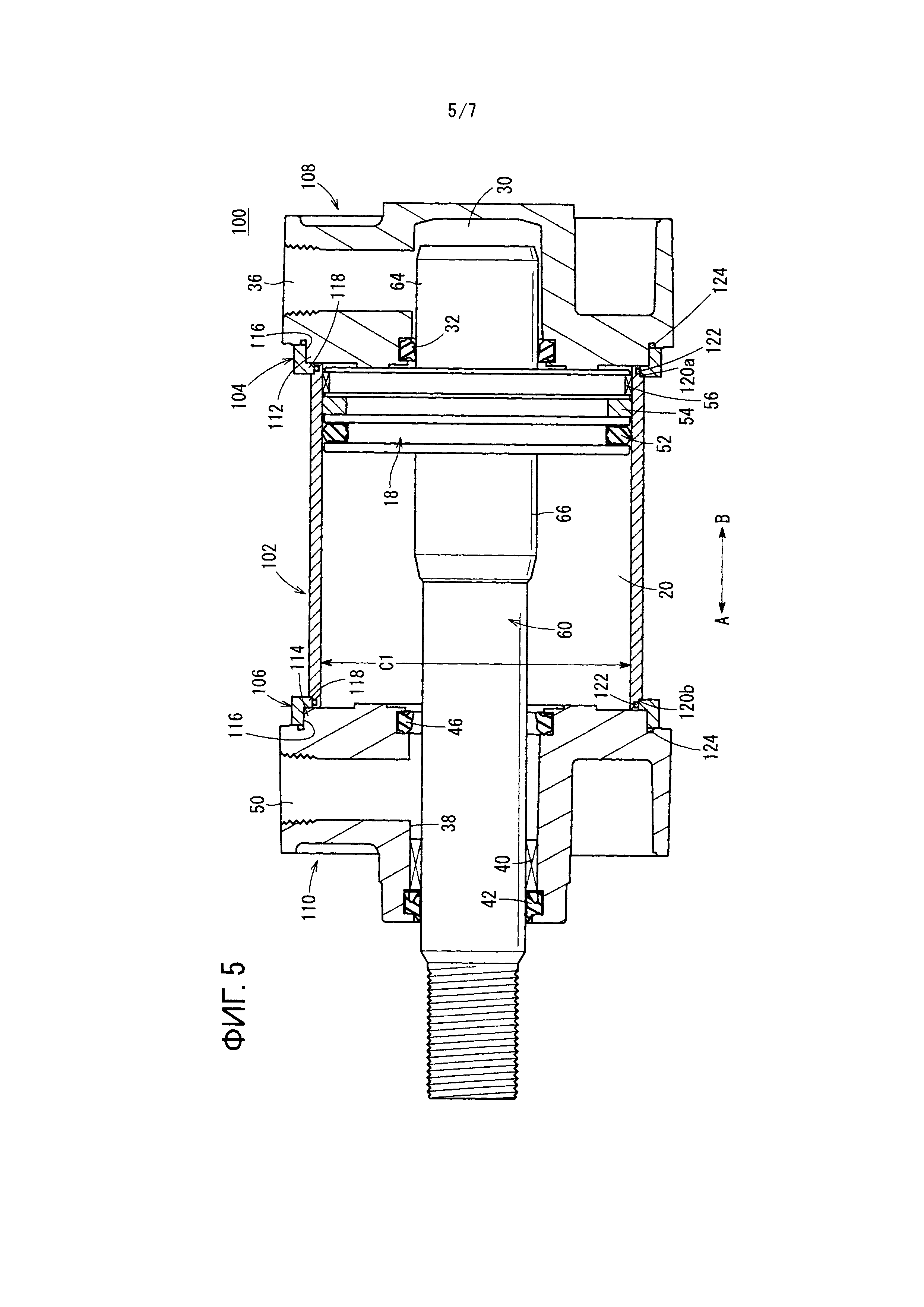

Фиг. 5 - общий вид гидро(пневмо)цилиндра согласно второму примеру осуществления настоящего изобретения в разрезе;

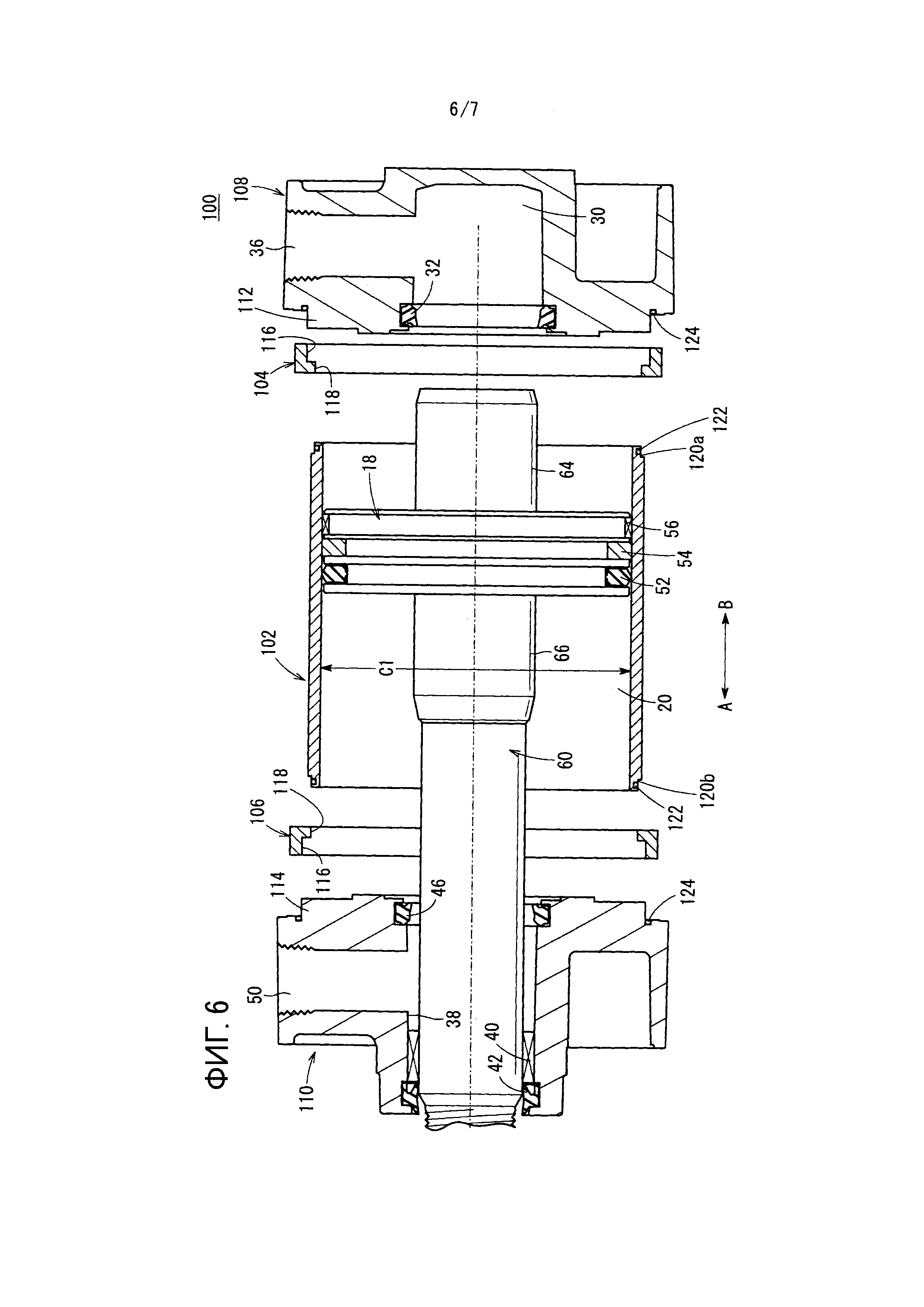

Фиг. 6 - вид гидро(пневмо)цилиндра, представленного на фиг. 5, в разрезе в разобранном виде;

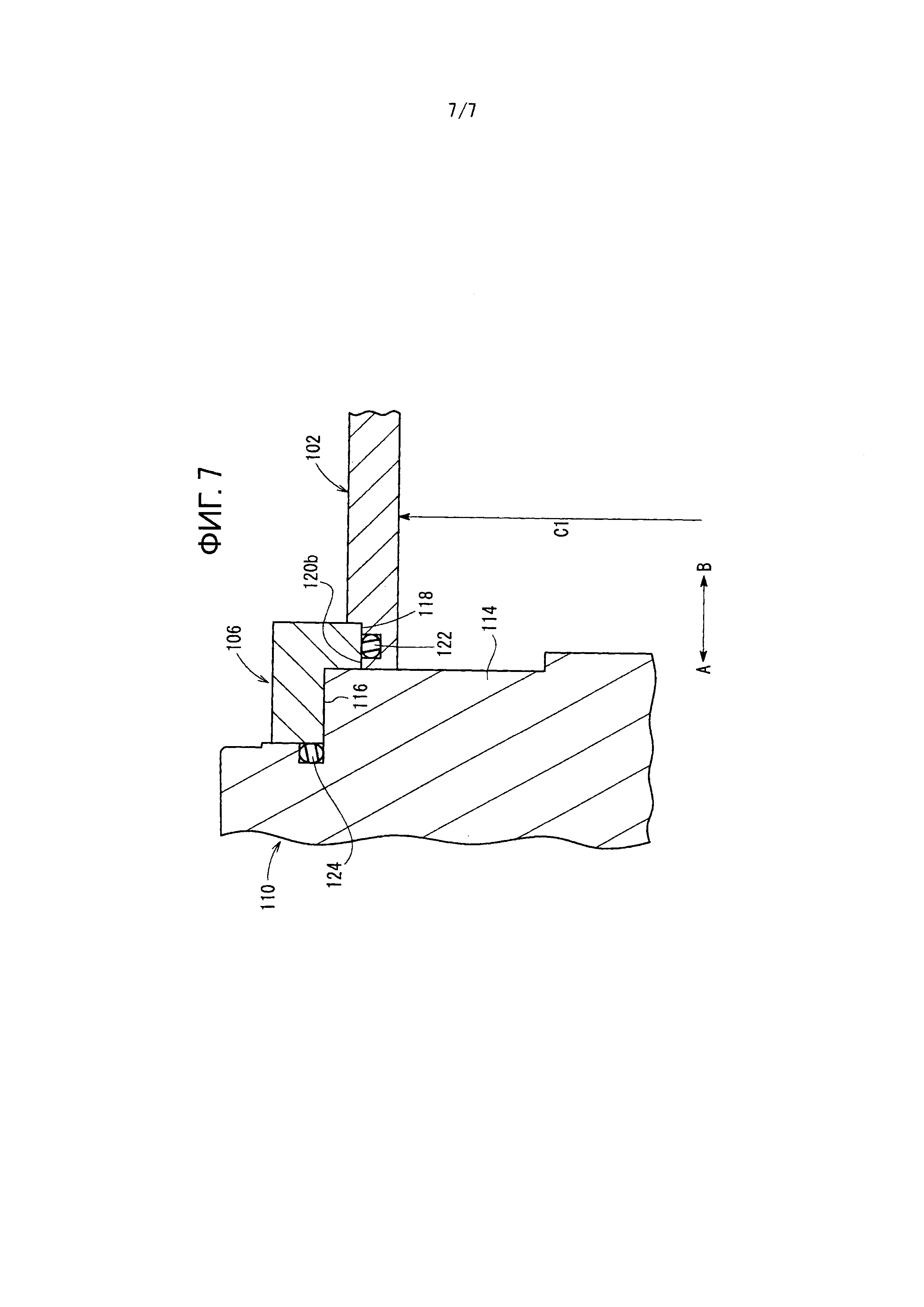

Фиг. 7 - вид крышки штока, представленной на фиг. 5, поблизости от второго позиционирующего кольца в разрезе с увеличением.

Описание вариантов осуществления

Как показано на фиг. 1 и 2, гидро(пневмо)цилиндр 10 включает в себя цилиндрическую трубу 12 в форме цилиндра, крышку 14 головки (крышку), смонтированную на одном торцевом участке цилиндрической трубы 12, крышку 16 штока (крышку), смонтированную на другом торцевом участке цилиндрической трубы 12, и поршень 18, установленный с возможностью свободного перемещения внутри цилиндрической трубы 12.

Цилиндрическая труба 12 представляет собой цилиндрическое тело с практически постоянным диаметром (с диаметром С1 цилиндра) удлиненной в осевом направлении (в направлении стрелок А и В) формы. Внутри цилиндрической трубы 12 имеется цилиндрическая камера 20, в которой размещен поршень 18.

Кроме того, в кольцеобразных канавках на обоих торцевых участках цилиндрической трубы 12 в осевом направлении (в направлении стрелок А и В) установлены кольцевые уплотнения (уплотнительный элементы) 22а, 22b, а на внутренних окружных поверхностях на обоих торцевых участках цилиндрической трубы 12 сформированы кольцеобразные канавки (канавки) 24а, 24b зацепления, имеющие форму кольцеобразных углублений в радиальном направлении наружу. В зацепление с этими канавками 24а, 24b зацепления входят первое и второе позиционирующие кольца (позиционирующие элементы) 26, 28, рассматриваемые ниже.

Крышка 14 головки, например, практически прямоугольной формы в сечении, выполненная из металлического материала, снабжена сквозными отверстиями, проходящими в осевом направлении (обозначенном с помощью стрелок А и В) по четырем углам этой крышки 14 головки, через которые вставлены соединительные штоки (непоказанные).

В центральной части крышки 14 головки со стороны цилиндрической трубы 12 (в направлении стрелки А) имеется углубление 30 заданной глубины. В кольцеобразной канавке, сформированной вдоль внутренней окружной поверхности этого углубления 30, смонтировано первое уплотнительное кольцо 32. Углубление 30 имеет практически круговую форму сечения практически постоянного диаметра и при монтаже крышки 14 головки на одном торцевом участке цилиндрической трубы 12 начинает сообщаться с цилиндрической камерой 20.

Кроме того, на одной торцевой поверхности крышки 14 головки со стороны цилиндрической трубы 12 (в направлении стрелки А) сформирован первый кольцеобразный выступ 34 кольцеобразной формы, выступающий в сторону цилиндрической трубы 12 (в направлении стрелки А) и располагающийся со стороны внешней окружной поверхности углубления 30 соосно с этим углублением 30.

Со стороны внешней окружной поверхности первого кольцеобразного выступа 34 смонтировано первое позиционирующее кольцо 26, которое имеет кольцеобразную форму и за счет зацепления внешней окружной поверхности которого с канавкой 24а зацепления, сформированной на одном торцевом участке цилиндрической трубы 12, обеспечивается поддерживание этой цилиндрической трубы 12. То есть, как показано на фиг. 1 и 2, внутренний диаметр D1 этого первого позиционирующего кольца 26 (см. фиг.2) практически совпадает с внешним диаметром первого кольцеобразного выступа 34, а его внешний диаметр D2 (см. фиг. 2) практически совпадает с внутренним диаметром канавки 24а зацепления в цилиндрической трубе 12.

В то же время на боковой поверхности крышки 14 головки имеется первый порт 36 для текучей среды, через который осуществляются подача и выпуск текучей среды под давлением и который сообщается с углублением 30. Текучая среда под давлением, подаваемая от источника текучей среды под давлением (непоказанного) в первый порт 36 для текучей среды, попадает в углубление 30.

Крышка 16 штока, например, практически прямоугольной формы в сечении, выполненная из металлического материала, снабжена сквозными отверстиями, проходящими в осевом направлении по четырем углам этой крышки 16 штока, через которые вставляются соединительные штоки. При этом, как показано на фиг. 1, при монтаже цилиндрической трубы 12 между крышкой 16 штока и крышкой 14 головки на оба конца соединительных штоков, вставленных в крышку 14 головки и крышку 16 штока, навинчиваются гайки, обеспечивающие фиксацию положения цилиндрической трубы 12 между крышкой 14 головки и крышкой 16 штока.

Кроме того, в центральной части крышки 16 штока, выступающей в направлении удаления от цилиндрической трубы 12, сформировано отверстие 38 для штока, проходящее в осевом направлении (в направлении стрелок А и В). При этом на внутренней окружной поверхности отверстия 38 для штока смонтированы втулка 40 и уплотнительная прокладка 42 для штока. В кольцеобразной канавке на внутренней окружной поверхности этого отверстия 38 для штока со стороны цилиндрической трубы 12 смонтировано второе уплотнительное кольцо 46, а само отверстие 38 для штока сообщается с цилиндрической камерой 20.

Кроме того, на одной торцевой поверхности крышки 16 штока со стороны цилиндрической трубы 12 (в направлении стрелки В) сформирован второй кольцеобразный выступ 48 кольцеобразной формы, выступающий в сторону цилиндрической трубы 12 (в направлении стрелки В) и располагающийся со стороны внешней окружной поверхности отверстия 38 для штока соосно с этим отверстием 38 для штока. Диаметр этого второго кольцеобразного выступа 48 совпадает с диаметром первого кольцеобразного выступа 34 на крышке 14 головки.

Кроме того, как показано на фиг. 3, со стороны внешней окружной поверхности второго кольцеобразного выступа 48 смонтировано второе позиционирующее кольцо 28, которое имеет кольцеобразную форму и за счет зацепления внешней окружной поверхности которого с канавкой 24b зацепления, сформированной на другом торцевом участке цилиндрической трубы 12, обеспечивается поддерживание этой цилиндрической трубы 12. То есть, как показано на фиг. 2, внутренний диаметр D1 этого второго позиционирующего кольца 28 практически совпадает с внешним диаметром второго кольцеобразного выступа 48, а его внешний диаметр D2 практически совпадает с внутренним диаметром канавки 24b зацепления в цилиндрической трубе 12.

При этом второе позиционирующее кольцо 28 имеет такую же форму, что первое позиционирующее кольцо 26. То есть первое и второе позиционирующие кольца 26, 28 образуют пару.

В то же время на боковой поверхности крышки 16 штока имеется второй порт 50 для текучей среды, через который осуществляются подача и выпуск текучей среды под давлением и который сообщается с отверстием 38 для штока. Из этого второго порта 50 для текучей среды подаваемая текучая среда попадает через отверстие 38 для штока в цилиндрическую камеру 20.

Как показано на фиг. 1 и 2, например, диаметр поршня 18 по величине практически совпадает с диаметром С1 цилиндрической трубы 12. Во множестве кольцеобразных канавок на внешней окружной поверхности поршня 18 смонтированы уплотняющая прокладка 52 для поршня, магнит 54 и кольцо 56 компенсации износа.

Кроме того, в центральной части поршня 18 сформировано отверстие поршня (непоказанное), которое проходит в осевом направлении (в направлении стрелок А и В) и в которое вставлен один конец штока 60 поршня для соединения этого конца штока 60 поршня с самим поршнем 18. Другой конец штока 60 поршня, вставленный через отверстие 38 для штока, поддерживается с возможностью свободного перемещения с помощью втулки 40.

Кроме того, на обеих торцевых поверхностях поршня 18 смонтированы соответственно первое и второе амортизирующие кольца 64, 66 практически одной и той же формы. Первое амортизирующее кольцо 64 размещено со стороны одной торцевой поверхности поршня 18, располагающейся со стороны крышки 14 головки (в направлении стрелки В), с выступанием со стороны этой одной торцевой поверхности наружу. Второе амортизирующее кольцо 66, размещенное со стороны другой торцевой поверхности поршня 18, располагающейся со стороны крышки 16 штока (в направлении стрелки А), закрывает внешнюю окружную поверхность штока 60 поршня.

При перемещении поршня 18 в осевом направлении эти первое и второе амортизирующие кольца 64, 66 входят соответственно в углубление 30 и в отверстие 38 штока и за счет скользящего контакта с первым и вторым уплотнительными кольцами 32, 46 обеспечивают гашение скорости перемещения поршня 18.

Гидро(пневмо)цилиндр 10 согласно первому примеру осуществления настоящего изобретения имеет конструкцию, совпадающую в основном с приведенным выше описанием. Далее рассмотрим процесс работы и полезные эффекты этого гидро(пневмо)цилиндра. Положение на фиг. 1, при котором поршень 18 перемещен в сторону крышки 14 головки (в направлении стрелки В), а первое амортизирующее кольцо 64 располагается в углублении 30, будем именовать как исходное положение.

Сначала текучая среда под давлением подается от источника текучей среды под давлением (непоказанного) в первый порт 36 для текучей среды. В этом случае второй порт 50 для текучей среды переключается с помощью переключающего клапана (непоказанного) в состояние сообщения с атмосферой. В результате текучая среда под давлением попадает из первого порта 36 для текучей среды в углубление 30, а затем - в цилиндрическую камеру 20, в которой эта текучая среда под давлением обеспечивает отжатие поршня 18 в сторону крышки 16 штока (в направлении стрелки А). При этом шток 60 поршня перемещается вместе с поршнем 18, а первое амортизирующее кольцо 64, смонтированное на конце штока 60 поршня, скользящее в контакте с первым уплотнительным кольцом 32, выходит из углубления 30.

Затем в результате дальнейшего перемещения поршня 18 второе амортизирующее кольцо 66 входит в отверстие 38 штока, что приводит к ограничению расхода текучей среды под давлением, а также к сжатию текучей среды под давлением внутри цилиндрической камеры 20 и возникновению сопротивления перемещению при перемещении поршня 18, под действием которого по мере приближения поршня 18 к своему конечному положению происходит постепенное снижение скорости перемещения этого поршня 18.

В заключение в результате постепенного перемещения поршня 18 в сторону крышки 16 штока (в направлении стрелки А) второе амортизирующее кольцо 66 полностью входит в отверстие штока 38, а поршень 18 достигает своего конечного положения, при котором этот поршень 18 доходит до крышки 16 штока (в направлении стрелки А).

В то же время в случае, когда поршень 18 перемещается в противоположном направлении (в направлении стрелки В), текучая среда под давлением подается во второй порт 50 для текучей среды, а первый порт 36 для текучей среды переключается с помощью переключающего клапана (непоказанного) в состояние сообщения с атмосферой. При этом текучая среда под давлением подается из второго порта 50 для текучей среды в отверстие 38 штока и попадает через это отверстие 38 штока в цилиндрическую камеру 20, в которой эта текучая среда под давлением обеспечивает отжатие поршня 18 в сторону крышки 14 головки (в направлении стрелки В).

При этом шток 60 поршня перемещается вместе с поршнем 18, а второе амортизирующее кольцо 66, смонтированное на конце штока 60 поршня, скользящее в контакте со вторым уплотнительным кольцом 46, выходит из отверстия 38 штока.

Затем в результате дальнейшего перемещения поршня 18 первое амортизирующее кольцо 64 входит в углубление 30, что приводит к ограничению расхода текучей среды под давлением, а также к сжатию текучей среды под давлением внутри цилиндрической камеры 20 и возникновению сопротивления перемещению при перемещении поршня 18, под действием которого скорость перемещения поршня 18 постепенно снижается. При этом поршень 18 доходит до крышки 14 головки и восстанавливает свое исходное положение (см. фиг. 1).

Далее рассмотрим случай замены цилиндрической трубы 12 и поршня 18 на другую цилиндрическую трубу 12 и другой поршень 18 с измененным диаметром канала цилиндра (диаметром цилиндра) для изменения выходного усилия рассмотренного выше гидро(пневмо)цилиндра 10. В частности, рассмотрим случай уменьшения выходного усилия в результате уменьшения диаметра канала цилиндра.

Сначала отвинчивают гайки (непоказанные), надетые на соединительные штоки, и, таким образом, отсоединяют крышку 14 головки и крышку 16 штока от цилиндрической трубы 12, установленной между ними. Затем, как показано на фиг. 2, сдвигают крышку 14 головки и крышку 16 штока в осевом направлении (в направлении стрелок А и В) и снимают эти крышки с цилиндрической трубы 12. После этого с первого кольцеобразного выступа 34 снимают первое позиционирующее кольцо 26, а со второго кольцеобразного выступа 48 - второе позиционирующее кольцо 28.

Далее, как показано на фиг. 4, используют новую цилиндрическую трубу 12а, диаметр С2 цилиндра которой меньше диаметра рассмотренной выше цилиндрической трубы 12, новые первое и второе позиционирующие кольца 26а, 28а с внешним диаметром D3, практически совпадающим с диаметром С2 цилиндра, и новый поршень 18а, имеющий практически такой же диаметр, что и диаметр С2 цилиндра.

При этом внутренние диаметры новых первого и второго позиционирующих колец 26а, 28а практически совпадают с диаметром (D1) вышеупомянутых первого и второго позиционирующих колец 26, 28.

В этом случае длина цилиндрической трубы 12а в осевом направлении совпадает с длиной цилиндрической трубы 12.

Первое позиционирующее кольцо 26а монтируют на первом кольцеобразном выступе 34 крышки 14 головки, а второе позиционирующее кольцо 28а - на втором кольцеобразном выступе 48 крышки 16 штока, за счет чего обеспечивается поддерживание первого и второго позиционирующих колец 26а, 28а соответственно относительно крышки 14 головки и крышки 16 штока.

При этом внешние диаметры D3 первого и второго позиционирующих колец 26а, 28а меньше внешнего диаметра D2 вышеупомянутых первого и второго позиционирующих колец 26, 28 (D3 В заключение один торцевой участок цилиндрической трубы 12а вставляют со стороны внешней окружной поверхности первого позиционирующего кольца 26а и за счет зацепления этого первого позиционирующего кольца 26а с канавкой 24а зацепления, сформированной на внутренней окружной поверхности одного торцевого участка цилиндрической трубы 12а, обеспечивают поддерживание этого одного торцевого участка цилиндрической трубы 12а относительно крышки 14 головки. Внутрь цилиндрической трубы 12а вставляют поршень 18а меньшего диаметра, соответствующего внутреннему диаметру цилиндрической трубы 12а, а другой торцевой участок цилиндрической трубы 12а вставляют со стороны внешней окружной поверхности второго позиционирующего кольца 28а. При этом в результате зацепления второго позиционирующего кольца 28а с канавкой 24b зацепления, сформированной на другом торцевом участке цилиндрической трубы 12а, крышка 16 штока монтируется на другом торцевом участке цилиндрической трубы 12а. Затем в крышку 14 головки и в крышку 16 штока вставляют соединительные штоки (непоказанные) и навинчивают на оба конца этих соединительных штоков гайки, затяжка которых обеспечивает соединение крышки 14 головки и крышки 16 штока с цилиндрической трубой 12а, установленной между ними. Следовательно, получают гидро(пневмо)цилиндр 10, цилиндрическая труба 12 и поршень 18 которого заменены на цилиндрическую трубу 12а меньшего диаметра С2 цилиндра и поршень 18а меньшего диаметра, соответствующего диаметру С2 цилиндра, и шток 60 поршня которого в результате перемещения поршня 18а вырабатывает меньшее выходное усилие в осевом направлении. Таким образом, например, в случае необходимости уменьшения выходного усилия в соответствии с весом и т.д. транспортируемой обрабатываемой детали в результате замены цилиндрической трубы 12, первого и второго позиционирующих колец 26, 28 и поршня 18 на цилиндрическую трубу 12а меньшего диаметра цилиндра, первое и второе позиционирующие кольца 26а, 28а и поршень 18а с меньшим диаметром, соответствующим диаметру цилиндрической трубы 12а, можно получить оптимальное выходное усилие, соответствующее обрабатываемой детали. В результате обеспечивается возможность снижения количества потребляемой текучей среды под давлением, используемой в гидро(пневмо)цилиндре 10, и реализации экономии энергии в гидро(пневмо)цилиндре 10. В то же время в случае необходимости увеличения диаметра канала цилиндра в гидро(пневмо)цилиндре 10 при сборке можно использовать цилиндрическую трубу 12 большего диаметра цилиндра, поршень 18, имеющий диаметр, соответствующий большему диаметру цилиндра, а также первое и второе позиционирующие кольца 26, 28 с диаметром, соответствующим внутреннему диаметру цилиндрической трубы 12, и, таким образом, обеспечить беспрепятственное увеличение выходного усилия гидро(пневмо)цилиндра 10. То есть за счет использования цилиндрических труб 12 с разными диаметрами цилиндров, первого и второго позиционирующих колец 26, 28 и поршня 18 с диаметром, соответствующим внутреннему диаметру цилиндрической трубы 12, в составе гидро(пневмо)цилиндра 10 появляется возможность свободного изменения выходного усилия гидро(пневмо)цилиндра 10 при использовании одной и той же крышки 14 головки и одной и той же крышки 16 штока. То есть первое и второе позиционирующие кольца 26, 28 служат средствами позиционирования, поддерживающими оба торцевых участка цилиндрической трубы 12 в радиальном направлении в соосном положении относительно крышки 14 головки и крышки 16 штока. Как показано выше, согласно первому варианту осуществления на первом кольцеобразном выступе 34 крышки 14 головки и втором кольцеобразном выступе 48 крышки 16 штока в составе гидро(пневмо)цилиндра 10 с возможностью свободного монтажа и демонтажа установлены соответственно первое и второе позиционирующие кольца 26, 28, которые служат средствами позиционирования, обеспечивающими возможность позиционирования и поддерживания обоих торцевых участков цилиндрической трубы 12 внешними окружными поверхностями этих первого и второго позиционирующих колец 26, 28. Поэтому замена цилиндрической трубы, позиционирующих колец и поршня соответственно на новую цилиндрическую трубу 12а с другим диаметром цилиндра, на новые первое и второе позиционирующие кольца 26а, 28 а с диаметром, соответствующим внутреннему диаметру цилиндрической трубы 12а, и на новый поршень 18а с диаметром, соответствующим диаметру этой цилиндрической трубы 12а, обеспечивает возможность беспрепятственного получения гидро(пневмо)цилиндра 10 с другим диаметром канала цилиндра (с другим диаметром цилиндра) при использовании одной и той же крышки 14 головки и одной и той же крышки 16 штока. В результате в случае необходимости изменения выходного усилия, вырабатываемого гидро(пневмо)цилиндром 10, изменение этого выходного усилия можно осуществить с использованием одной и той же крышки 14 головки и одной и одной и той же крышки 16 штока в составе гидро(пневмо)цилиндра 10 и получить при этом требуемое выходное усилие без использования другого гидро(пневмо)цилиндра 10 с поршнем 18 другого диаметра и цилиндрической трубы 12 другого диаметра. То есть возможность предотвращения увеличения расходов на оборудование, обусловленных использованием нового гидро(пневмо)цилиндра, а также выбор цилиндрической трубы 12 и поршня 18 гидро(пневмо)цилиндра 10 с диаметром (диаметром канала цилиндра), оптимальным для вырабатывания требуемого выходного усилия, позволяет реализовать такой гидро(пневмо)цилиндр 10 с минимальным потреблением текучей среды под давлением и обеспечить экономию энергии, например, по сравнению со случаем использования гидро(пневмо)цилиндра с избыточным показателем выходного усилия относительно требуемого выходного усилия. Кроме того, даже в случае замены цилиндрической трубы 12, поршня 18, а также первого и второго позиционирующих колец 26, 28 и изменения диаметра цилиндра (C1, С2) цилиндрической камеры 20 в гидро(пневмо)цилиндре 10 неизменность продольного размера новой цилиндрической трубы 12а позволяет избежать необходимости изменения продольного размера гидро(пневмо)цилиндра 10. Поэтому, например, использование гидро(пневмо)цилиндра 10 в составе оборудования производственной линии и установка этого гидро(пневмо)цилиндра на производственной линии посредством крышки 14 головки и крышки 16 штока обеспечивает возможность его надежной установки в предыдущем положении установки без изменения положения установки (шага установки) и в результате - возможность беспрепятственного изменения диаметра канала цилиндра гидро(пневмо)цилиндра 10, используемого в составе оборудования производственной линии, а также возможность беспрепятственной надежной установки этого гидро(пневмо)цилиндра на производственной линии. Кроме того, установка кольцевых уплотнений 22а, 22b на обоих торцевых участках цилиндрической трубы 12 с возможностью контакта с торцевыми участками крышки 14 головки и крышки 16 штока позволяет даже в случае замены этой цилиндрической трубы 12 на цилиндрическую трубу 12а с другим диаметром цилиндра обеспечивать надежность уплотнения между цилиндрической трубой 12а и крышками 14, 16 соответственно головки и штока с помощью этих кольцевых уплотнений 22а, 22b. Далее рассмотрим гидро(пневмо)цилиндр 100 согласно второму варианту осуществления, представленный на фиг. 5-7. Элементы конструкции гидро(пневмо)цилиндра 100, совпадающие с соответствующими элементами конструкции гидро(пневмо)цилиндра 10 согласно первому варианту осуществления, обозначены с использованием тех же номеров позиций, что и в случае гидро(пневмо)цилиндра 10, и подробное описание этих элементов не приводится. Гидро(пневмо)цилиндр 100 согласно второму варианту осуществления отличается от гидро(пневмо)цилиндра 10 согласно первому варианту осуществления тем, что на обоих торцевых участках цилиндрической трубы 102 со стороны внешней окружной поверхности установлены первое и второе позиционирующие кольца (позиционирующие элементы) 104, 106, с помощью которых эта цилиндрическая труба 102 соединяется соответственно с крышкой 108 головки (с крышкой) и с крышкой 110 штока (с крышкой). Как показано на фиг. 5-7, в гидро(пневмо)цилиндре 100 на одной торцевой поверхности крышки 108 головки сформирован первый замковый стыковой соединительный узел 112, а на одной торцевой поверхности крышки 110 штока сформирован второй замковый стыковой соединительный узел 114. При этом на первом замковом стыковом соединительном узле 112 смонтировано первое позиционирующее кольцо 104, поддерживающее один торцевой участок цилиндрической трубы 102, а на втором замковом стыковом соединительном узле 114 смонтировано второе позиционирующее кольцо 106, поддерживающее другой торцевой участок цилиндрической трубы 102. Первое и второе позиционирующие кольца 104, 106 имеют одинаковую форму и внешние окружные поверхности практически одного и того же диаметра. На внутренних окружных поверхностях одних торцевых участков этих первого и второго позиционирующих колец 104, 106 сформированы замковые стыковые поверхности 116, монтируемые на внешних окружных поверхностях соответственно первого и второго замковых стыковых соединительных узлов 112, 114. В то же время на внутренних окружных поверхностях других торцевых участков первого и второго позиционирующих колец 104, 106 сформированы поддерживающие поверхности 118, примыкающие к замковым стыковым поверхностям 116 и выступающие в радиальном направлении внутрь относительно этих замковых стыковых поверхностей 116. То есть внутренние окружные поверхности первого и второго позиционирующих колец 104, 106 имеют ступенчатую форму, при которой эти удерживающие поверхности 118 располагаются одна против другой. На внутренних окружных поверхностях на обоих торцевых участках цилиндрической трубы 102 сформированы кольцеобразные канавки (канавки) 120а, 120b зацепления, имеющие форму кольцеобразных углублений в радиальном направлении наружу. В зацепление с этими канавками 120а, 120b зацепления входят удерживающие поверхности 118 первого и второго позиционирующих колец 104, 106. В результате обеспечивается позиционирование первого и второго позиционирующих колец 104, 106 в осевом направлении (в направлении стрелок А и В) относительно обоих торцевых участков цилиндрической трубы 102. Кроме того, в этих канавках 120а, 120b со стороны внешней окружной поверхности зацепления смонтированы первые уплотнительные элементы 122, приведенные в контакт с внутренней окружной поверхностью первого и второго позиционирующих колец 104, 106, за счет которого обеспечивается предотвращение утечки текучей среды под давлением через зазоры между цилиндрической трубой 102 и первым и вторым позиционирующими кольцами 104, 106. На торцевых поверхностях крышки головки 108 и крышки штока 110 в кольцеобразных канавках на участках контакта с торцевыми участками первого и второго позиционирующих колец 104, 106 установлены вторые уплотнительные элементы 124. За счет контакта торцевых участков первого и второго позиционирующих колец 104, 106 с этими вторыми уплотнительными элементами 124 обеспечивается предотвращение утечки текучей среды под давлением через зазоры между первым позиционирующим кольцом 104 и крышкой 108 головки и между вторым позиционирующим кольцом 106 и крышкой 110 штока. Далее, в случае необходимости изменения выходного усилия, вырабатываемого рассмотренным выше гидро(пневмо)цилиндром 100, разъединяют крышку 108 головки, цилиндрическую трубу 102 и крышку 110 штока, соединенные между собой с помощью соединительных штоков, сдвигают крышку 108 головки и крышку 110 штока в осевом направлении и снимают эти крышки с цилиндрической трубы 102. После этого снимают первое и второе позиционирующие кольца 104, 106 соответственно с первого и второго замковых стыковых соединительных узлов 112, 114. Кроме того, подготавливают новую цилиндрическую трубу 102, имеющую другой диаметр цилиндра, и новые первое и второе позиционирующие кольца 104, 106 с другими диаметрами, которые соответствуют цилиндрической трубе 102, и после монтажа первого и второго позиционирующих колец 104, 106 соответственно на первом замковом стыковом соединительном узле 112 крышки 108 головки и на втором замковом стыковом соединительном узле 114 крышки 110 штока вставляют оба торцевых участка цилиндрической трубы 102 со стороны удерживающих поверхностей 118, сформированных на внутренней окружной поверхности соответственно первого позиционирующего кольца 104 и второго позиционирующего кольца 106. В заключение крышку 108 головки и крышку 110 штока приближают одну к другой и вставляют, таким образом, оба торцевых участка цилиндрической трубы 102 внутрь первого и второго позиционирующих колец 104, 106. В результате удерживающие поверхности 118 первого и второго позиционирующих колец 104, 106 входят в зацепление соответственно с канавками 120а, 120b зацепления. После этого в крышку 108 головки и крышку 110 штока вставляют соединительные штоки и навинчивают на оба конца этих соединительных штоков гайки, затяжка которых обеспечивает соединение крышки 14 головки и крышки 16 штока с цилиндрической трубой 102, установленной между ними. В результате получают гидро(пневмо)цилиндр 100, имеющий другой диаметр канала цилиндра (диаметр цилиндра), с цилиндрической трубой 102, оба торцевых участка которой поддерживаются на внутренних окружных поверхностях первого и второго позиционирующих колец 104, 106. То есть первое и второе позиционирующие кольца 104, 106 служат средствами позиционирования, поддерживающими оба торцевых участка цилиндрической трубы 102 в радиальном направлении в соосном положении относительно крышки 108 головки и крышки 110 штока. Как показано выше, согласно второму варианту осуществления первое и второе кольцеобразные позиционирующие кольца 104, 106 установлены с возможностью свободного монтажа и демонтажа соответственно на первом замковом стыковом соединительном узле 112 крышки 108 головки и на втором замковом стыковом соединительном узле 114 крышки 110 штока в составе гидро(пневмо)цилиндра 100, и оба торцевых участка цилиндрической трубы 102 вставлены в первое и второе позиционирующие кольца 104, 106, обеспечивающие возможность позиционирования и поддерживания цилиндрической трубы 102 в осевом направлении. Поэтому замена цилиндрической трубы, позиционирующих колец и поршня соответственно на новую цилиндрическую трубу 102 с другим диаметром, на новые первое и второе позиционирующие кольцо 104, 106 с диаметром, соответствующим новому диаметру цилиндра, и на новый поршень 18 с диаметром, соответствующим этому новому диаметру цилиндра, обеспечивает возможность беспрепятственного получения гидро(пневмо)цилиндра 100 с другим диаметром канала цилиндра (с другим диаметром цилиндра) при использовании одной и той же крышки 108 головки и одной и той же крышки 110 штока. В результате в случае необходимости изменения выходного усилия, вырабатываемого гидро(пневмо)цилиндром 100, изменение этого выходного усилия можно осуществить с использованием одной и той же крышки 108 головки и одной и одной и той же крышки 110 штока в составе гидро(пневмо)цилиндра 100 и получить при этом требуемое выходное усилие без использования другого гидро(пневмо)цилиндра с поршнем 18 другого диаметра и цилиндрической трубы 102 другого диаметра. То есть возможность предотвращения увеличения расходов на оборудование, обусловленных использованием нового гидро(пневмо)цилиндра, а также выбор цилиндрической трубы 102 и поршня 18 гидро(пневмо)цилиндра 100 с диаметром, оптимальным для вырабатывания требуемого выходного усилия, позволяют реализовать такой гидро(пневмо)цилиндр 100 с минимальным потреблением текучей среды под давлением и обеспечить экономию энергии, например, по сравнению со случаем использования гидро(пневмо)цилиндра с избыточным показателем выходного усилия относительно требуемого выходного усилия. Кроме того, в рассмотренных выше первом и втором вариантах осуществления были рассмотрены гидро(пневмо)цилиндры 10, 100, в конструкции которых положение цилиндрической трубы 12, 102, смонтированной между крышкой 14, 108 головки и крышкой 16, 110 штока, фиксируется с помощью соединительных штоков. Однако изобретение не ограничивается только такой конструкцией. Например, возможна конструкция, в которой соединение крышки головки и крышки штока с обоими торцевыми участками цилиндрической трубы осуществляется с помощью винтов, то есть в конструкции с цилиндрической трубой, крышкой головки и крышкой штока в виде отдельных элементов с возможностью их взаимного соединения в соосном положении с помощью замковых стыковых соединительных узлов конструкции гидро(пневмо)цилиндров особых ограничений не имеют. Гидро(пневмо)цилиндр согласно настоящему изобретению не ограничивается рассмотренными выше вариантами осуществления. Предполагается возможность внесения различных изменений и дополнений в пределах объема изобретения, который определен прилагаемой формулой изобретения.

Реферат

В гидро(пневмо)цилиндре (10) на первом кольцеобразном выступе (34) крышки (14) головки с возможностью свободного монтажа и демонтажа установлено первое позиционирующее кольцо (26), а на втором кольцеобразном выступе (48) крышки (16) штока с возможностью свободного монтажа и демонтажа установлено второе позиционирующее кольцо (28). Со стороны внешних окружных поверхностей первого и второго позиционирующих колец (26, 28) вставлены противоположные торцевые участки цилиндрической трубы (12). При этом первое и второе позиционирующие кольца (26, 28) обеспечивают возможность позиционирования и поддерживания обоих торцевых участков цилиндрической трубы (12). В результате за счет подготовки новой цилиндрической трубы (12а) с другим диаметром и новых первого и второго позиционирующих колец (26а, 28а) и монтажа новой цилиндрической трубы (12а) через новые первое и второе позиционирующие кольца (26а, 28а), смонтированные на первом и втором кольцеобразных выступах (34, 48), обеспечивается возможность получения гидро(пневмо)цилиндра (10) с другим диаметром канала цилиндра. 4 з.п. ф-лы, 7 ил.

Комментарии