Материалы для офтальмологических и оториноларингологических устройств - RU2468825C2

Код документа: RU2468825C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к улучшенным материалам для офтальмологических и оториноларингологических устройств. В частности, настоящее изобретение относится к мягким, имеющим высокий коэффициент преломления акриловым материалам для устройств, которые имеют улучшенную стойкость к появлению блеска.

Уровень техники

В связи с недавними успехами в хирургии катаракты с малыми разрезами повышенное внимание уделяется разработке мягких, складывающихся материалов, подходящих для применения в искусственных хрусталиках. Как правило, эти материалы попадают в одну из трех категорий: гидрогели, силиконы и акриловые соединения.

Как правило, гидрогелевые материалы имеют относительно низкий коэффициент преломления, что делает их менее желательными, чем другие материалы, поскольку при этом для достижения данной преломляющей способности необходима более толстая линзовая оптика. Традиционные силиконовые материалы, как правило, имеют более высокий коэффициент преломления, чем гидрогели, но имеют тенденцию к внезапному распрямлению после того, как их помещают в глаз в сложенном положении. Внезапное распрямление может потенциально повредить эндотелий роговицы и/или разорвать капсулу естественного хрусталика. Акриловые материалы являются желательными, поскольку они обычно имеют высокий коэффициент преломления и распрямляются медленнее или более контролируемым образом, чем традиционные силиконовые материалы.

В патенте США № 5290892 описаны акриловые материалы с высоким коэффициентом преломления, подходящие для использования в качестве материала для внутриглазных линз ("IOL"). Эти акриловые материалы содержат в качестве главных компонентов два арилакриловых мономера. IOL, изготовленные из этих акриловых материалов, могут быть свернуты в рулон или сложены для вставки через малые разрезы.

В патенте США № 5331073 также описаны мягкие акриловые материалы для IOL. Эти материалы содержат в качестве главных компонентов два акриловых мономера, которые могут быть определены по свойствам их соответствующих гомополимеров. Первый мономер определяют как мономер, в котором его гомополимер имеет коэффициент преломления, по меньшей мере, примерно 1,50. Второй мономер определяют как мономер, в котором его гомополимер имеет температуру стеклования менее чем примерно 22°C. Эти материалы для IOL также содержат компонент для поперечной сшивки. В дополнение к этому, эти материалы могут необязательно содержать четвертое составляющее, отличное от первых трех составляющих, которое получают из гидрофильного мономера. Эти материалы предпочтительно имеют в целом менее чем примерно 15% по массе гидрофильного компонента.

В патенте США № 5693095 описаны складывающиеся материалы с высоким коэффициент преломления для офтальмологических линз, содержащие, по меньшей мере, примерно 90 мас.% только двух главных компонентов: одного арилакрилового гидрофобного мономера и одного гидрофильного мономера. Арилакриловый гидрофобный мономер имеет формулу

где: X представляет собой H или CH3;

m равно 0-6;

Y отсутствует или представляет собой O, S или NR, где R является H, CH3, CnH2n+1 (n=1-10), изо-OC3H7, C6H5 или CH2C6H5; и

Ar представляет собой любое ароматическое кольцо, которое может быть незамещенным или замещенным группами CH3, C2H5, n-C3H7, изо-C3H7, OCH3, C6H11, Cl, Br, C6H5 или CH2C6H5.

Материалы для линзы, описанные в патенте '095, предпочтительно имеют температуру стеклования ("Tc") примерно от -20 до +25°C.

Гибкие внутриглазные линзы можно складывать и вставлять через малый разрез. Как правило, более мягкий материал может деформироваться в большей степени, так что его можно вставлять через меньший разрез. Мягкие акриловые или метакриловые материалы обычно не имеют соответствующего сочетания прочности, гибкости и свойств нелипкой поверхности, чтобы обеспечить возможность вставки IOL через разрез, настолько малый, как разрез, который требуется для силиконовых IOL.

Диметакрилаты полиэтиленгликоля (PEG), как известно, повышают стойкость к появлению блеска у гидрофобных акриловых композиций. См., например, патенты США №№ 5693095; 6528602; 6653422 и 6353069. Как концентрация, так и молекулярная масса диметакрилатов PEG оказывают влияние на качество блеска. Как правило, использование диметакрилатов PEG с более высокой молекулярной массой (М.м. 1000) дает сополимеры с улучшенным качеством блеска при низких концентрациях PEG (10-15 мас.%), по сравнению с диметакрилатами PEG с меньшей молекулярной массой (М.м. <1000). Однако низкие концентрации диметакрилата PEG желательны для поддержания сополимера с высоким коэффициентом преломления. Добавление диметакрилатов PEG также направлено на уменьшение модуля упругости и прочности на разрыв получаемого сополимера. Также диметакрилаты PEG с более высокой молекулярной массой, как правило, не смешиваются с гидрофобными акриловыми мономерами.

Сущность изобретения

Были открыты улучшенные мягкие, складывающиеся акриловые материалы для устройств, которые являются особенно подходящими для применения в качестве внутриглазных линз (IOL), но которые также являются пригодными для применения в качестве других офтальмологических или оториноларингологических устройств, таких как контактные линзы, кератопротезы, корнеальные кольца или импланты, отологические вентиляционные трубки и назальные импланты. Эти полимерные материалы включают диблок- или триблок-макромеры, содержащие гидрофильный блок в основной цепи полимера.

Указанная блочная структура макромера согласно настоящему изобретению делает возможной солюбилизацию более высокомолекулярных гидрофильных блоков в гидрофобной композиции мономера перед полимеризацией. Более высокомолекулярные гидрофильные блоки обеспечивают стойкость к появлению блеска при более низких концентрациях гидрофильных блоков, по сравнению с более низкомолекулярными гидрофильными блоками. Присутствие композиции гидрофобных блоков в макромере увеличивает растворимость макромера в гидрофобной композиции сополимера. Это получаемое в результате уменьшение концентрации гидрофильного ингредиента приводит к уменьшенному равновесному содержанию воды, к более высокому коэффициенту преломления и к меньшей массе внутриглазной линзы, которая может быть вставлена через меньший разрез. Рассматриваемые диблок- и триблок-макромеры делают возможным синтез стойких к появлению блеска, имеющих низкое равновесное содержание воды, имеющих высокий коэффициент преломления IOL.

Подробное описание изобретения

Если не указано иное, все количества компонентов представлены как % (мас./мас.) («мас.%»).

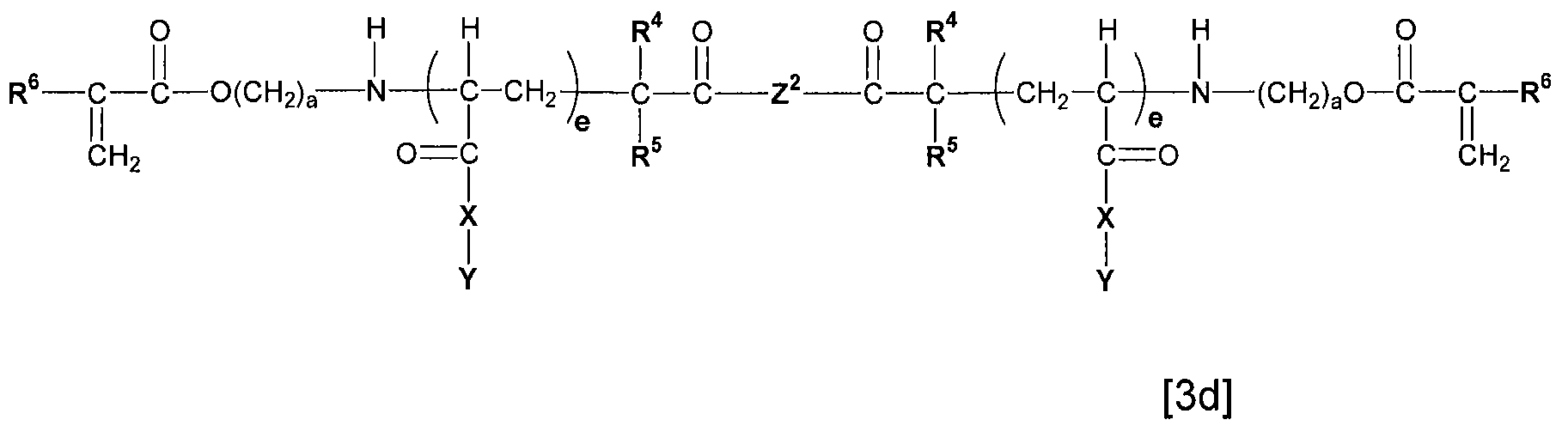

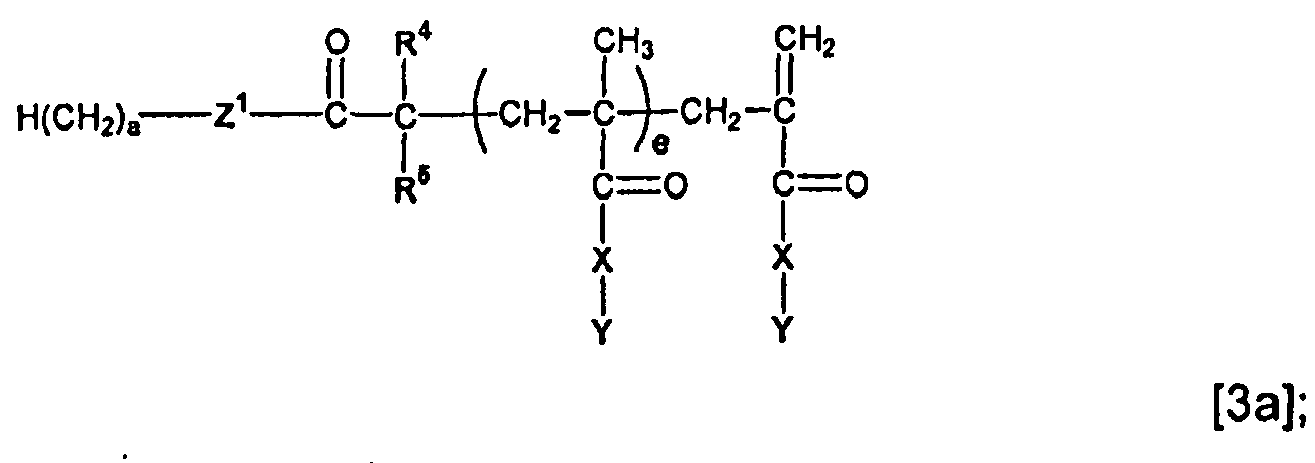

Материалы для устройств согласно настоящему изобретению представляют собой сополимеры, содержащие a) монофункциональный акрилатный или метакрилатный мономер [1], b) дифункциональный акрилатный или метакрилатный кросс-линкер [2] и c) диблок- или триблок-макромер [3], который может представлять собой макромер формул [3a], [3b], [3c], [3d] или [3e]. Материалы для устройства могут содержать более одного мономера [1], более одного мономера [2] и более одного макромера [3]. Если не указано иное, ссылки на каждый ингредиент предназначены для охвата множества мономеров или макромеров одной и той же формулы, и ссылки на количества предназначены для указания общего количества всех мономеров или макромеров каждой формулы.

где

B представляет собой -O(CH2)n, -(OCH2CH2)n-, -NH(CH2)n- или -NCH3(CH2)n-;

R1 является H, CH3, CH2CH3 или CH2OH;

n=0-12;

A представляет собой C6H5 или O(CH2)mC6H5, где группа C6H5 необязательно замещена -(CH2)nH, -O(CH2)nH, -CH(CH3)2, -C6H5, -OC6H5, -CH2C6H5, F, Cl, Br или I; и

m=0-18;

где

R2, R3 независимо являются H, CH3, CH2CH3 или CH2OH;

W, W' независимо представляют собой O(CH2)d, NH(CH2)d, NCH3(CH2)d, O(CH2)dC6H4, O(CH2CH2O)dCH2, O(CH2CH2CH2O)dCH2, O(CH2CH2CH2CH2O)dCH2 или отсутствуют;

J представляет собой (CH2)a, O(CH2CH2O)b, O или отсутствует, при условии, что если W и W' отсутствуют, тогда J также отсутствует;

d=0-12;

a=1-12;

b=1-24;

или

где для формул [3a], [3b], [3c], [3d] и [3e] (в совокупности, "формула [3]")

a независимо =1-18;

Z1 представляет собой -(OCH2CH2)pO-, -(OCH2CH(CH3))pO-, -(NHCH2CH2)pNH- или -N(COR7)CH2CH2)pO;

X является O, NH-, N(CH3)-, N(CH2CH3)- или N(C6H5)-;

Y представляет собой -(CH2)aH, -CH2C(CH3)2; -CH2CH2N(C6H5)2, -CH2CH(OH)CH2OC6H5, -(CH2CH2O)pC6H5, -(CH2)t(C6H5 или -(CH2)tOC6H5;

Z2 представляет собой -(OCH2CH2)pO-, -(OCH2CH(CH3))pO-, -(NHCH2CH2)pNH- или -O(CH2CH2(COR7)N)p-R8-(N(COR7)CH2CH2)pO-;

R4, R5, R6 независимо являются H, CH3, CH2CH3, CH2CH2CH3, CH(CH3)2, CH2CH2CH2CH3 или CH2CH(CH3)2;

R7 является CH3, CH2CH3, CH2CH2CH3, CH(CH3)2, CH2CH2CH2CH3 или CH2CH(CH3)2;

R8 является CH2, (CH2)2, (CH2)3, (CH2)4, (CH2)5 или (CH2)6;

p=1-500;

e=1-200, при условии, что p ≥ e;

t=0-6;

R9 является CH2=C(R6)C(O)-, CH2=C(R6)CO2CH2CH2NHC(O)- или CH2=CHC6H4C(O)CH2=CHC6H4CH2; и

L представляет собой H, Cl, Br, -CH2C(O)CH3, CH2C(O)C(CH3)3, -CH2C(O)C6H5, -CH2C(O)C6H4OH, -CH2C(O)C6H4OCH3

Предпочтительные мономеры формулы [1] представляют собой такие мономеры, где:

B представляет собой -O(CH2)n- или -(OCH2CH2)n-;

R1 является -H или -CH3;

n=1-5;

A представляет собой -C6H5, O(CH2)mC6H5; и

m=0-4.

Предпочтительные мономеры формулы [2] представляют собой такие мономеры, где:

R2, R3 независимо являются H или CH3;

W, W' независимо представляют собой O(CH2)d, O(CH2)dC6H4 или отсутствуют;

J представляет собой O(CH2CH2O)b или отсутствует, при условии, что если W и W' отсутствуют, тогда J также отсутствует;

d=0-6; и

b=1-10.

Предпочтительные макромеры формулы [3] представляют собой такие макромеры, где:

a независимо =1-12;

Z1 представляет собой -(OCH2CH2)pO- или -(OCH2CH(CH3))pO-;

X является O или N(CH3)-;

Y представляет собой -(CH2)tC5H5 или (CH2)tOC6H5;

Z2 представляет собой -(OCH2CH2)pO- или -(OCH2CH(CH3))pO-;

R4, R5, R6 независимо являются H, CH3 или CH2CH3;

p=20-250;

e=5-150, при условии, что p ≥ e;

t=1-4;

R9 является CH2=C(R6)C(O)- или CH2=C(R6)CO2CH2CH2NHC(O)-; и

L представляет собой H, Cl, Br, -CH2C(O)CH3, CH2C(O)C(CH3)3, -CH2C(O)C6H5, -CH2C(O)C6H4OH, -CH2C(O)C6H4OCH3,

Наиболее предпочтительные макромеры формулы [3] представляют собой такие макромеры, где:

a независимо =1-4;

Z1 представляет собой -(OCH2CH2)pO-;

X является O;

Y представляет собой (CH2)tC6H5;

Z2 представляет собой -(OCH2CH2)pO-;

R4, R5 являются CH3;

R6 является H или CH3;

p=30-120;

e=10-100, при условии, что p ≥ e;

t=1-2;

R9 является CH2=C(R6)C(O)- или CH2=C(R6)CO2CH2CH2NHC(O)-; и

L представляет собой H, -CH2C(O)C6H5, -CH2C(O)C6H4OH, -CH2C(O)C6H4OCH3, CH2CH=CH2.

Мономеры формулы [1] известны и могут быть получены известными способами. См., например, патенты США №№ 5331073 и 5290892. Многие мономеры формулы [1] являются коммерчески доступными из различных источников. Предпочтительные мономеры формулы [1] включают бензилметакрилат; 2-фенилэтилметакрилат; 3-фенилпропилметакрилат; 4-фенилбутилметакрилат; 5-фенилпентилметакрилат; 2-феноксиэтилметакрилат; 2-(2-феноксиэтокси)этилметакрилат; 2-бензилоксиэтилметакрилат; 2-(2-(бензилокси)этокси)этилметакрилат; и 3-бензилоксипропилметакрилат; и их соответствующие акрилаты.

Мономеры формулы [2] известны и могут быть получены известными способами. Многие из них являются коммерчески доступными. Предпочтительные мономеры формулы [2] включают этиленгликольдиметакрилат; диэтиленгликольдиметакрилат; триэтиленгликольдиметакрилат; 1,6-гександиолдиметакрилат; 1,4-бутандиолдиметакрилат; 1,4-бензолдиметанолдиметакрилат; и их соответствующие акрилаты. Наиболее предпочтительным является 1,4-бутандиолдиакрилат.

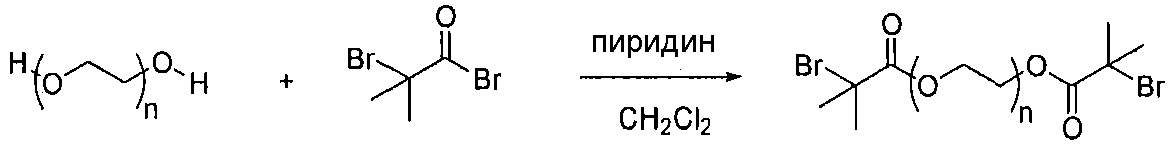

Макромеры формулы [3] могут быть получены известными способами. Макромеры формулы [3] могут быть получены с использованием способов контролируемой радикальной полимеризации. Например, макромеры структуры [3a] и [3b] могут быть получены путем радикальной полимеризации с переносом атома (ATRP) метакриловых мономеров с использованием инициаторов на основе полиэтиленгликоля. Монофункциональный или дифункциональный PEG с конечной бромизобутиратной группой (группами) объединяют с галогенидом меди(I) и солюбилизирующим аминовым лигандом для полимеризации выбранного метакрилатного мономера. После получения желаемой молекулярной массы добавляют поглотитель радикалов или реагент каталитического переноса цепи, получая метакриловый полимер с ненасыщенными концевыми группами. См., например, Norman, J. et al. Macromolecules 2002, 35, 8954-8961, или Bon, S. A. F. et al. J. Polym. Sci., Polym. Chem. 2000, 38, 2678.

Макромеры формулы [3c] и [3d] могут быть получены путем радикальной полимеризации с переносом атома (ATRP) метакриловых или акриловых мономеров с использованием инициаторов на основе полиэтиленгликоля. В этих случаях образование окончания с помощью гидроксил-функционального первичного амина дает поли(акрилат) или поли(метакрилат) с концевой гидроксильной группой. Затем этот продукт может быть подвергнут взаимодействию с метакрилоилхлоридом или изоцианатоэтилметакрилатом. См., в целом, патенты США №№ 5852129, 5763548 и 5789487.

Макромеры структуры [3e] могут также быть получены путем радикальной полимеризации с переносом атома (ATRP). Например, метакрилатный мономер объединяют с галогенидом меди(I), аминовым лигандом и растворителем. Полимеризацию инициируют с помощью активированного алкилгалогенида на основе монозащищенного полиэтиленгликоля. После достижения желаемого преобразования добавляют регулятор молекулярного веса, получая метакриловый полимер с желаемой функциональностью концевой группы. Затем защитную группу удаляют с инициатора на основе полиэтиленгликоля и полученный полимер подвергают реакции образования сложного эфира, например, с помощью метакрилоилхлорида или изоцианатоэтилметакрилата.

В предпочтительном варианте осуществления макромер [3] имеет структуру:

Этот макромер можно синтезировать в две стадии из поли(этиленгликоля) (Mn 1500), как в примере 1 ниже. На первой стадии поли(этиленгликоль) подвергают реакции образования сложного эфира с помощью 2-бромизобутирилбромида в присутствии пиридина. Затем очищенный продукт используют для инициирования полимеризации 2-фенилэтилметакрилата (PEMA) путем ATRP, и полимеризацию прекращают с помощью поглотителя радикалов с образованием ненасыщенных концевых групп.

Сополимерные материалы согласно настоящему изобретению содержат общее количество мономера [1] в количестве от 65 до 95%, а предпочтительно от 70 до 90%. Концентрация дифункционального кросс-линкера [2] может составлять порядка 0,5-3% от общей концентрации, а предпочтительно от 1 до 2%.

Материалы согласно настоящему изобретению содержат, по меньшей мере, один макромер формулы [3]. Общее количество макромера [3] зависит от желаемых физических свойств материалов для устройства. Сополимерные материалы согласно настоящему изобретению содержат в целом, по меньшей мере, 5 мас.% и могут содержать вплоть 35% макромера [3]. Предпочтительно, сополимерные материалы для устройства будут содержать 10-30 мас.% макромера [3]. Наиболее предпочтительно, сополимерные материалы для устройства будут содержать 10-20 мас.% макромера [3].

Сополимерные материалы для устройства согласно настоящему изобретению необязательно содержат один или несколько ингредиентов, выбранных из группы, состоящей из полимеризуемых поглотителей УФ и полимеризуемых красящих веществ. Предпочтительно, материал для устройства согласно настоящему изобретению не содержат других ингредиентов кроме мономеров формул [1] и [2], макромера [3] и необязательных полимеризуемых поглотителей УФ и полимеризуемых красящих веществ.

Реакционно-способные поглотители УФ известны. Подходящий реакционно-способный поглотитель УФ представляет собой 2-(2'-гидрокси-3'-металлил-5'-метилфенил)бензотриазол, коммерчески доступный как o-металлил Tinuvin P ("oMTP") от Polysciences, Inc., Warrington, Pennsylvania. Поглотители УФ обычно присутствуют в количестве примерно от 0,1 до 5%. Подходящие реакционно-способные соединения, поглощающие синий свет, включают такие соединения, которые описаны в патенте США № 5470932. Поглотители синего света обычно присутствуют в количестве примерно от 0,01 до 0,5%. Если их используют для изготовления IOL, то материалы для устройства согласно настоящему изобретению предпочтительно содержат как реакционно-способный поглотитель УФ, так и реакционно-способное красящее вещество.

В целях получения материала для устройства согласно настоящему изобретению выбранные ингредиенты [1], [2] и [3], вместе с любыми необязательными ингредиентами, объединяют и полимеризуют с использованием радикального инициатора для инициирования полимеризации под действием либо тепла, либо радиации. Материал для устройства предпочтительно полимеризуют в дегазированных полипропиленовых формах в атмосфере азота или в стеклянных формах.

Подходящие инициаторы полимеризации включают термические инициаторы и фотоинициаторы. Предпочтительные термические инициаторы включают свободнорадикальные инициаторы на основе пероксисоединений, такие как трет-бутил(перокси-2-этил)гексаноат и ди-(трет-бутилциклогексил)пероксидикарбонат (коммерчески доступный как Perkadox® 16 от Akzo Chemical Inc., Chicago, Illinois). В частности, в случаях, когда материалы согласно настоящему изобретению не содержат хромофор, поглощающий синий свет, предпочтительные фотоинициаторы включают бензоилфосфиноксидные инициаторы, такие как 2,4,6-триметилбензоилдифенилфосфиноксид, коммерчески доступный как Lucirin® TPO от BASF Corporation (Charlotte, North Carolina). Инициаторы обычно присутствуют в количестве, равном примерно 5% или меньше от общей массы композиции, а более предпочтительно менее чем 2% от композиции в целом. Как принято для целей вычисления количеств компонентов, массу инициатора не включают при вычислениях массового % композиции.

Конкретную комбинацию ингредиентов, описанных выше, и идентичность и количество любых дополнительных компонентов определяют по желаемым свойствам конечного материала для устройства. В предпочтительном варианте осуществления материалы для устройств согласно настоящему изобретению используют для изготовления IOL, имеющих оптический диаметр 5,5 или 6 мм, которые конструируют с возможностью сжимать или растягивать и вставлять через хирургический разрез размером 2 мм или меньше. Например, макромономер [3] объединяют с монофункциональным акрилатным или метакрилатным мономером [1], многофункциональным акрилатным или метакрилатным кросс-линкером [2], реакционно-способным поглотителем УФ и реакционно-способным красящим веществом и сополимеризуют, используя радикальный инициатор, в соответствующей форме для формования линзы.

Материал для устройства предпочтительно имеет коэффициент преломления в гидратированном состоянии, по меньшей мере, примерно 1,50 и более предпочтительно, по меньшей мере, примерно 1,53, как измерено с помощью рефрактометра Abbe при 589 нм (Na источник света) и при 25°C. Оптические изделия, изготовленные из материалов, имеющих коэффициент преломления ниже, чем 1,50, обязательно толще, чем оптические изделия с такой же преломляющей способностью, которые изготавливаются из материалов, имеющих более высокий коэффициент преломления. Как таковые, оптические IOL, изготовленные из материалов со сравнимыми механическими свойствами и коэффициентом преломления ниже, чем примерно 1,50, как правило, требуют относительно больших разрезов для имплантации IOL.

Пропорции мономеров и макромера, которые должны быть включены в сополимеры согласно настоящему изобретению, должны быть выбраны так, чтобы сополимер имел температуру стеклования (Tc) не больше, чем примерно 37°C, которая представляет собой нормальную температуру тела человека. Сополимеры, имеющие температуры стеклования выше, чем 37°C, не подходят для применения в складывающихся IOL; такие линзы можно было бы сворачивать в рулон или складывать только при температурах выше 37°C и невозможно было бы разворачивать или распрямлять при нормальной температуре тела. Предпочтительным является использование сополимеров, имеющих температуру стеклования несколько ниже нормальной температуры тела и не больше, чем нормальная комнатная температура, например, примерно 20-25°C, чтобы IOL, изготовленные из таких сополимеров, было удобно сворачивать или складывать при комнатной температуре. Температуру стеклования (Тс) измеряют с помощью дифференциальной сканирующей калориметрии при 10°C/мин и определяют в средней точке перехода кривой теплового потока.

Для IOL и других областей применения материалы согласно настоящему изобретению должны проявлять достаточную прочность, чтобы позволить манипулировать с устройствами, изготовленными из них, или складывать без образования трещин. Таким образом, сополимеры согласно настоящему изобретению будут иметь удлинение, по меньшей мере, 80%, предпочтительно, по меньшей мере, 100% и наиболее предпочтительно более чем 110%. Это свойство показывает, что линзы, изготовленные из таких материалов, как правило, не растрескиваются, не рвутся или не расслаиваются, когда складываются. Удлинение полимерных образцов определяют на образцах в форме гантелей для исследования растяжения с 20 мм общей длиной, длиной участка захвата 4,88 мм, общей шириной 2,49 мм, шириной в узкой части 0,833 мм, с радиусом утолщения 8,83 мм и толщиной 0,9 мм. Исследования осуществляют на образцах в условиях окружающей среды с использованием Instron Material Tester (Model No. 4442 или эквивалент) с датчиком силы на 50 ньютон. Расстояние захвата устанавливают при 14 мм, скорость поперечной головки устанавливают при 500 мм/минута и образец вытягивают до разрушения. Удлинение (деформацию) выражают как отношение смещения при разрушении к исходному расстоянию захвата. Поскольку материалы, подлежащие исследованию, представляют собой в основном мягкие эластомеры, загрузка их в устройство Instron дает тенденцию к созданию на них прогиба. Для удаления провисания в образце материала к образцу прикладывается предварительная нагрузка. Это помогает уменьшить провисание и обеспечить более согласованные данные. После того как образец предварительно нагрузят до желаемого значения (обычно 0,03-0,05 Н) деформацию устанавливают на ноль и начинают исследование. Модуль упругости вычисляют как мгновенную крутизну кривой натяжение-деформация при 0% деформации ("модуль Юнга"), 25% деформации ("25% модуль") и 100% деформации ("100% модуль").

IOL, изготовленные из материалов для офтальмологических устройств согласно настоящему изобретению, являются более стойкими к появлению блеска, чем другие материалы. Блеск измеряют в соответствии со следующим исследованием. Наличие блеска измеряют, помещая линзу или образец в виде диска во флакон или герметичную стеклянную камеру и добавляя деионизованную воду или сбалансированный солевой раствор. Затем флакон или стеклянную камеру помещают на водяную баню, предварительно нагретую до 45°C. Образцы необходимо выдерживать на бане в течение минимум 16 часов, а предпочтительно 24±2 часа. Затем флакон или стеклянную камеру охлаждают до температуры окружающей среды в течение минимум 60 минут, а предпочтительно 90±30 минут. Образец проверяют визуально при различных углах падения или углах отражения света для оценки чистоты. Визуализацию блеска осуществляют при температуре окружающей среды с помощью световой микроскопии, используя увеличение от 50 до 200×. Считается, что образец имеет много участков блеска, если при увеличении 50-200× имеется приблизительно от 50 до 100% участков блеска от того, что наблюдается для контрольных образцов на основе 65 мас.% 2-фенилэтилакрилата, 30 мас.% 2-фенилэтилметакрилата, 3,2 мас.% BDDA и 1,8 мас.% OMTP. Аналогично, считается, что образец имеет мало участков блеска, если имеется приблизительно 10% или более участков блеска по отношению к количеству, наблюдаемому для контрольных образцов. Считается, что образец имеет очень мало участков блеска, если имеется приблизительно 1% или более участков блеска по отношению к контрольному образцу. Считается, что образец не имеет участков блеска, если количество участков блеска, определяемое в окуляре, равно нулю. Считается, что образец по существу не содержит участков блеска при увеличении 50-200×, если количество участков блеска, определяемое в окуляре, меньше, чем примерно 2/мм3. Часто очень сложно определить участки блеска, особенно на поверхностях и на краях, где образуется больше дефектов и загрязнений, так что образец сканируют по всему объему линзы, изменяя уровни увеличения (50-200×), апертуру ирисовой диафрагмы и условия поля (используя условия как светлого, так и темного поля) в попытке определения наличия участков блеска.

Сополимеры согласно настоящему изобретению наиболее предпочтительно имеют равновесное содержание воды (EWC) от 0,5 до 3 мас.%. EWC можно определять гравиметрически путем сравнения массы сухого и гидратированного образца. Сначала получают массу сухого образца, затем образец помещают в соответствующий контейнер и уравновешивают в деионизованной H2O при предписанной температуре в течение, по меньшей мере, 24 часов. Затем образец извлекают из деионизованной H2O, избыток воды с поверхности удаляют и образец взвешивают. EWC определяют по следующей формуле: %EWC=[(Wtгидр-Wtсухая)/Wtгидр]×100.

IOL, сконструированные из материалов для устройств согласно настоящему изобретению, могут иметь любую конструкцию, которая может растягиваться или сжиматься до малого поперечного сечения, которое может пройти через 2-мм разрез. Например, IOL могут иметь конструкцию, которая известна как цельная или сборная конструкция, и содержать оптические и гаптические компоненты. Оптической является та часть, которая служит в качестве линзы, а гаптические элементы соединяются с оптическими и подобны рукам, которые удерживают оптику на ее соответствующем месте в глазу. Оптика и гаптический элемент (элементы) могут состоять из одинакового материала или различных материалов. Сборные линзы называют так, поскольку оптика и гаптический элемент (элементы) изготавливают отдельно, а затем гаптические элементы соединяют с оптикой. В цельной линзе оптика и гаптические элементы формируются из одного куска материала. В зависимости от материала гаптические элементы затем вырезают или вытачивают из материала для изготовления IOL.

В дополнение к IOL, материалы согласно настоящему изобретению являются также подходящими для применения в качестве других офтальмологических или оториноларингологических устройств, таких как контактные линзы, кератопротезы, корнеальные импланты или кольца, отологические вентиляционные трубки и назальные импланты.

Настоящее изобретение будет дополнительно проиллюстрировано следующими примерами, которые, как предполагается, являются иллюстративными, но не ограничивающими.

Все мономеры, кросс-линкеры, инициаторы и другие химические соединения были приобретены из коммерческих источников. Полиэтиленгликоль (средняя Mn 1500, 2000, 4600) и простой монометиловый эфир полиэтиленгликоля (средняя Mn 2000) приобретали у Aldrich и использовали, как получено. 2-фенилэтилметакрилат (PEMA) и бензилметакрилат (BzMA) пропускают, каждый, через основной оксид алюминия и дегазируют с помощью N2 перед использованием. 2-фенилэтилакрилат (PEA), бензилакрилат (BzA) и 1,4-бутандиолдиакрилат (BDDA) очищают методом колоночной хроматографии перед использованием. N,N,N',N',N”-пентаметилдиэтилентриамин (PMDETA) сушат над гидридом кальция и дистиллируют в вакууме перед использованием. Ацетон и толуол, каждый, барботируют N2 и хранят в перчаточной камере. Все реакционные операции осуществляют в перчаточной камере, заполненной N2. 2,2-азобисизобутиронитрил (AIBN) перекристаллизовывают из метанола перед использованием. Все другие химические соединения имеют самую высшую доступную степень чистоты и используются, как получено.

Пример 1

Синтез инициатора

Этерификация (образование сложного эфира) полиэтиленгликоля (PEG) 1500 с помощью 2-бромизобутирата

Высушенную в печи трехгорлую круглодонную колбу объемом 250 мл соединяют с наполнительной воронкой на 60 мл с входом/выходом для N2, адаптером для термометра и со стеклянной пробкой. В колбу загружают 29,0 г (19,3 ммоль) PEG 1500, 100 мл безводного CH2Cl2 и 3,5 мл (43,2 ммоль) пиридина, 5 мл (40,5 ммоль) 2-бромизобутирилбромида помещают в наполнительную воронку. Колбу закрывают и погружают на ледяную баню. 2-бромизобутирилбромид добавляют по каплям к охлажденному раствору в течение периода 20 мин при перемешивании. Ледяную баню удаляют и реакционную смесь перемешивают в течение 64 часов в атмосфере N2. Реакционную смесь фильтруют и фильтрат концентрируют. Неочищенный продукт растворяют в небольшом количестве CH2Cl2, загружают в короткую колонку с основным оксидом алюминия и элюируют CH2Cl2. Элюент собирают и растворитель удаляют с использованием роторного испарителя. Полученный твердый продукт растворяют в CH2Cl2 и осаждают в большом избытке смеси 1/1 гексан/диэтиловый эфир. Продукт сушат в течение ночи в вакууме с получением 20,6 г (59%) порошка белого цвета.

Синтез макромера

Поли(2-фенилэтилметакрилат)-блок-поли(этиленгликоль)-блок-поли(2-фенилэтилметакрилат) из инициатора дифункционального PEG(1500). Целевое [M]/[I]=20.

Все операции при проведении синтеза осуществляют в перчаточной камере, заполненной N2. В круглодонную колбу объемом 100 мл, содержащую брусок магнитной мешалки, покрытый PTFE, загружают 0,3622 г (3,66 ммоль) CuCl, 1,8026 г (10,17 ммоль) N,N,N',N',N”-пентаметилдиэтилентриамина, 12,8233 г (67,41 ммоль) 2-фенилэтилметакрилата (PEMA) и 20 мл ацетона. Колбу нагревают до 50°C на масляной бане. Дифункциональный инициатор PEG(1500) (5,0106 г, 3,34 ммоль) растворяют в ацетоне и добавляют к перемешиваемому раствору мономера. Реакцию поддерживают при 50°C в течение 3 часов. Растворяют в ацетоне 2,2,6,6,-тетраметил-1-пиперидинилокси (1,0621 г, 6,80 ммоль) и добавляют к реакционной смеси. Реакционную смесь нагревают в течение дополнительных 1,5 часов, затем охлаждают в течение ночи. Колбу удаляют из перчаточной камеры и барботируют воздухом в течение 30 мин. Неочищенный продукт концентрируют на роторном испарителе, затем разбавляют CH2Cl2 и подвергают хроматографии на основном оксиде алюминия с использованием CH2Cl2 в качестве элюента. Элюент собирают и растворитель удаляют с использованием роторного испарителя. Полученный полимер растворяют в небольшом количестве CH2Cl2 и осаждают в большом избытке 1-пропанола. Полимеру дают осесть, жидкую фракцию декантируют и полимер промывают свежей порцией 1-пропанола. Продукт снова растворяют в CH2Cl2, переносят в круглодонную колбу и растворитель удаляют с использованием роторного испарителя. Продукт дополнительно сушат в вакууме в течение ночи, получая 6,05 г (34%) бесцветной вязкой жидкости.

Пример 2

Синтез инициатора

Высушенную в печи трехгорлую круглодонную колбу объемом 1 л соединяют с наполнительной воронкой на 60 мл с входом/выходом для N2, адаптером для термометра и со стеклянной пробкой. В колбу загружают 102,6 г (51,3 ммоль) PEG 2000, 300 мл безводного CH2Cl2 и 8,5 мл (105,0 ммоль) пиридина, 13 мл (105,0 ммоль) 2-бромизобутирилбромида помещают в наполнительную воронку. Колбу закрывают и погружают на ледяную баню. 2-бромизобутирилбромид добавляют по каплям к охлажденному раствору в течение периода 40 мин при перемешивании. Ледяную баню удаляют и реакционную смесь перемешивают в течение 27 часов в атмосфере N2. Реакционную смесь фильтруют и фильтрат концентрируют. Неочищенный продукт растворяют в небольшом количестве CH2Cl2, загружают в короткую колонку с основным оксидом алюминия и элюируют CH2Cl2. Элюент собирают и растворитель удаляют с использованием роторного испарителя. Полученный твердый продукт растворяют в CH2Cl2 и осаждают в большом избытке смеси 1/1 гексан/диэтиловый эфир. Продукт сушат в течение ночи в вакууме с получением 79,7 г (68%) порошка белого цвета.

Синтез макромера

Поли(2-фенилэтилметакрилат)-блок-поли(этиленгликоль)-блок-поли(2-фенилэтилметакрилат) из дифункционального инициатора PEG(2000). Целевое [M]/[I]=50.

Все операции при выполнении синтеза осуществляют в перчаточной камере, заполненной N2. В круглодонную колбу объемом 200 мл, содержащую брусок магнитной мешалки, покрытый PTFE, загружают 0,5542 г (5,60 ммоль) CuCl, 2,6753 г (15,09 ммоль) N,N,N',N',N"-пентаметилдиэтилентриамина, 46,4408 г (244,12 ммоль) 2-фенилэтилметакрилата (PEMA) и 50 мл ацетона. Дифункциональный инициатор PEG (2000) (9,9649 г, 4,98 ммоль) растворяют в 45 мл ацетона и добавляют к перемешиваемому раствору мономера. Реакционную смесь перемешивают при температуре окружающей среды в течение 19 часов. Растворяют в ацетоне 2,2,6,6,-тетраметил-1-пиперидинилокси (1,5860 г, 10,15 ммоль) и добавляют к реакционной смеси. Реакционную смесь погружают на масляную баню при 50°C и нагревают в течение 3 часов, затем охлаждают до температуры окружающей среды. Колбу удаляют из перчаточной камеры и барботируют воздухом в течение 30 мин. Неочищенный продукт концентрируют с использованием роторного испарителя, затем разбавляют CH2Cl2 и подвергают хроматографии на основном оксиде алюминия, используя в качестве подвижной фазы CH2Cl2. Элюент собирают и растворитель удаляют с помощью роторного испарителя. Полученный полимер растворяют в небольшом количестве CH2Cl2 и осаждают в большом избытке 1-пропанола. Полимеру дают осесть, жидкую фракцию декантируют и полимер промывают свежей порцией 1-пропанола. Полимер снова растворяют в CH2Cl2, переносят в круглодонную колбу и растворитель удаляют с использованием роторного испарителя. Продукт дополнительно сушат в вакууме в течение ночи с получением 32,73 г (58%) бесцветного твердого продукта.

Пример 3

Синтез инициатора

Высушенную в печи трехгорлую круглодонную колбу объемом 500 мл соединяют с наполнительной воронкой на 60 мл с входом/выходом для N2, адаптером для термометра и со стеклянной пробкой. В колбу загружают 44,66 г (9,8 ммоль) PEG 4600, 100 мл безводного CH2Cl2 и 2,0 мл (24,7 ммоль) пиридина, 2,6 мл (20,5 ммоль) 2-бромизобутирилбромида помещают в наполнительную воронку. Колбу закрывают и погружают на ледяную баню. 2-бромизобутирилбромид добавляют по каплям к охлажденному раствору в течение периода 20 мин при перемешивании. Ледяную баню удаляют и реакционную смесь перемешивают в течение 63 часов в атмосфере N2. Реакционную смесь фильтруют и фильтрат концентрируют. Неочищенный продукт растворяют в небольшом количестве CH2Cl2, загружают в короткую колонку с основным оксидом алюминия и элюируют CH2Cl2. Элюент собирают и растворитель удаляют с использованием роторного испарителя. Полученный твердый продукт растворяют в CH2Cl2 и осаждают в большом избытке смеси 1/1 гексан/диэтиловый эфир. Продукт сушат в течение ночи в вакууме с получением 29,5 г (62%) порошка белого цвета.

Синтез макромера

Поли(2-фенилэтилметакрилат)-блок-поли(этиленгликоль)-блок-поли(2-фенилэтилметакрилат) из дифункционального инициатора PEG(4600). Целевое [M]/[I]=67.

Все операции при выполнении синтеза осуществляют в перчаточной камере, заполненной N2. В круглодонную колбу объемом 200 мл, содержащую брусок магнитной мешалки, покрытый PTFE, загружают 0,2191 г (2,21 ммоль) CuCl, 1,1108 г (6,27 ммоль) N,N,N',N',N"-пентаметилдиэтилентриамина, 25,5245 г (134,17 ммоль) 2-фенилэтилметакрилата (PEMA) и 40 мл ацетона. Колбу нагревают до 50°C на масляной бане. Дифункциональный инициатор PEG(4600) (9,8431 г, 2,01 ммоль) растворяют в ацетоне и добавляют к перемешиваемому раствору мономера. Реакцию поддерживают при 50°C в течение 7 часов. В 40 мл ацетона растворяют 2,2,6,6,-тетраметил-1-пиперидинилокси (0,7234 г, 4,63 ммоль) и добавляют к реакционной смеси. Реакционную смесь нагревают в течение дополнительных 30 мин, затем охлаждают в течение ночи. Колбу удаляют из перчаточной камеры и барботируют воздухом в течение 30 мин. Неочищенный продукт концентрируют с помощью роторного испарителя, затем разбавляют CH2Cl2 и подвергают хроматографии на основном оксиде алюминия с использованием CH2Cl2 в качестве элюента. Элюент собирают и растворитель удаляют с помощью роторного испарителя. Продукт растворяют в небольшом количестве CH2Cl2 и осаждают в большом избытке 1-пропанола. Полимеру дают осесть, жидкую фракцию декантируют и полимер промывают свежей порцией 1-пропанола. Продукт снова растворяют в CH2Cl2, переносят в круглодонную колбу и растворитель удаляют с использованием роторного испарителя. Продукт дополнительно сушат в вакууме в течение ночи с получением 16,15 г (47%) бесцветного пластичного продукта.

Пример 4

Синтез инициатора

Высушенную в печи трехгорлую круглодонную колбу объемом 1 л соединяют с наполнительной воронкой на 60 мл с входом/выходом для N2, адаптером для термометра и со стеклянной пробкой. В колбу загружают 106,6 г (10,7 ммоль) PEG 4600, 300 мл безводного CH2Cl2 и 2,0 мл (24,7 ммоль) пиридина, 2,8 мл (22,1 ммоль) 2-бромизобутирилбромида помещают в наполнительную воронку. Колбу закрывают и погружают на ледяную баню. 2-бромизобутирилбромид добавляют по каплям к охлажденному раствору в течение периода 20 мин при перемешивании. Ледяную баню удаляют и реакционную смесь перемешивают в течение 63 часов в атмосфере N2. Реакционную смесь фильтруют и фильтрат концентрируют. Неочищенный продукт растворяют в небольшом количестве CH2Cl2, загружают в короткую колонку с основным оксидом алюминия и элюируют CH2Cl2. Элюент собирают и растворитель удаляют с использованием роторного испарителя. Полученный твердый продукт растворяют в CH2Cl2 и осаждают в большом избытке смеси 1/1 гексан/диэтиловый эфир. Продукт сушат в течение ночи в вакууме с получением 83,8 г (79%) порошка белого цвета.

Синтез макромера

Поли(2-фенилэтилметакрилат)-блок-поли(этиленгликоль)-блок-поли(2-фенилэтилметакрилат) из дифункционального инициатора PEG(10k). Целевое [M]/[I]=134.

Все операции при выполнении синтеза осуществляют в перчаточной камере, заполненной N2. В круглодонную колбу объемом 200 мл, содержащую брусок магнитной мешалки, покрытый PTFE, загружают 0,1296 г (1,31 ммоль) CuCl, 0,6828 г (3,85 ммоль) N,N,N',N',N"-пентаметилдиэтилентриамина, 30,4780 г (160,21 ммоль) 2-фенилэтилметакрилата (PEMA) и 30 мл ацетона. Дифункциональный инициатор PEG(10k) (12,0163 г, 1,17 ммоль) растворяют в 30 мл ацетона и добавляют к перемешиваемому раствору мономера. Реакционную смесь перемешивают при температуре окружающей среды в течение 21 час. Растворяют в ацетоне 2,2,6,6,-тетраметил-1-пиперидинилокси (0,4079 г, 2,61 ммоль) и добавляют к реакционной смеси. Реакционную смесь погружают на масляную баню при 50°C и нагревают в течение 3 часов, затем охлаждают до температуры окружающей среды. Колбу удаляют из перчаточной камеры и барботируют воздухом в течение 30 мин. Неочищенный продукт концентрируют с помощью роторного испарителя, затем разбавляют CH2Cl2 и подвергают хроматографии на основном оксиде алюминия, используя в качестве подвижной фазы CH2Cl2. Элюент собирают и растворитель удаляют с помощью роторного испарителя. Полученный полимер растворяют в небольшом количестве CH2Cl2 и осаждают в большом избытке 1-пропанола. Полимеру дают осесть, жидкую фракцию декантируют и полимер промывают свежей порцией 1-пропанола. Полимер снова растворяют в CH2Cl2, переносят в круглодонную колбу и растворитель удаляют с использованием роторного испарителя. Продукт дополнительно сушат в вакууме в течение ночи с получением 24,1 г (57%) бесцветного твердого продукта.

Пример 5

Синтез инициатора

Высушенную в печи трехгорлую круглодонную колбу объемом 300 мл соединяют с наполнительной воронкой на 60 мл с входом/выходом для N2, адаптером для термометра и со стеклянной пробкой. В колбу загружают 36,42 г (18,2 ммоль) простого метилового эфира поли(этиленгликоля) (Mn 2000), 100 мл безводного CH2Cl2 и 2,0 мл (24,7 ммоль) пиридина, 2,4 мл (19,3 ммоль) 2-бромизобутирилбромида помещают в наполнительную воронку. Колбу закрывают и погружают на ледяную баню. 2-бромизобутирилбромид добавляют по каплям к охлажденному раствору в течение периода 15 мин при перемешивании. Ледяную баню удаляют и реакционную смесь перемешивают в течение 63 часов в атмосфере N2. Реакционную смесь фильтруют и фильтрат концентрируют. Неочищенный продукт растворяют в небольшом количестве CH2Cl2, загружают в короткую колонку с основным оксидом алюминия и элюируют CH2Cl2. Элюент собирают и растворитель удаляют с использованием роторного испарителя. Полученный твердый продукт растворяют в CH2Cl2 и осаждают в большом избытке смеси 1/1 гексан/диэтиловый эфир. Продукт сушат в течение ночи в вакууме с получением 25,7 г (66%) порошка белого цвета.

Синтез макромера

Поли(2-фенилэтилметакрилат)-блок-поли(этиленгликоль) из монофункционального инициатора PEG(2000). Целевое [M]/[I]=10.

Все операции при проведении синтеза осуществляют в перчаточной камере, заполненной N2. В круглодонную колбу объемом 200 мл, содержащую брусок магнитной мешалки, покрытый PTFE, загружают 0,6562 г (6,63 ммоль) CuCl, 3,2117 г (18,11 ммоль) N,N,N',N',N"-пентаметилдиэтилентриамина, 11,7538 г (61,78 ммоль) 2-фенилэтилметакрилата (PEMA) и 30 мл ацетона. Монофункциональный инициатор PEG(2000) (11,9978 г, 5,99 ммоль) растворяют в 15 мл ацетона и добавляют к перемешиваемому раствору мономера. Реакционную смесь перемешивают при температуре окружающей среды в течение 4,5 часа. Растворяют в ацетоне 2,2,6,6,-тетраметил-1-пиперидинилокси (0,4079 г, 2,61 ммоль) и добавляют к реакционной смеси. Реакционную смесь погружают на масляную баню при 50°C и нагревают в течение 30 мин, затем дают охладиться в течение ночи. Колбу удаляют из перчаточной камеры и барботируют воздухом в течение 30 мин. Неочищенный продукт концентрируют с помощью роторного испарителя, затем разбавляют CH2Cl2 и подвергают хроматографии на основном оксиде алюминия, используя в качестве подвижной фазы CH2Cl2. Элюент собирают и растворитель удаляют с помощью роторного испарителя. Полученный полимер растворяют в небольшом количестве CH2Cl2 и осаждают в большом избытке 1-пропанола. Полимеру дают осесть, жидкую фракцию декантируют и полимер промывают свежей порцией 1-пропанола. Полимер снова растворяют в CH2Cl2, переносят в круглодонную колбу и растворитель удаляют с использованием роторного испарителя. Продукт дополнительно сушат в вакууме в течение ночи с получением 8,83 г (37%) вязкой жидкости.

Пример 6

Синтез макромера

Поли(бензилметакрилат)-блок-поли(этиленгликоль)-блок-поли(бензилметакрилат) из монофункционального инициатора PEG(2000). Целевое [M]/[I]=50.

Все операции при проведении синтеза осуществляют в перчаточной камере, заполненной N2. В круглодонную колбу объемом 200 мл, содержащую брусок магнитной мешалки, покрытый PTFE, загружают 0,5470 г (5,53 ммоль) CuCl, 2,6808 г (15,12 ммоль) N,N,N',N',N"-пентаметилдиэтилентриамина, 46,1957 г (262,16 ммоль) бензилметакрилата (BzMA) и 50 мл ацетона. Дифункциональный инициатор PEG(2000) из примера 2 (10,0700 г, 5,04 ммоль) растворяют в 30 мл ацетона и добавляют к перемешиваемому раствору мономера. Реакционную смесь перемешивают при температуре окружающей среды (22°C) в течение 18 часов. Растворяют в ацетоне 2,2,6,6,-тетраметил-1-пиперидинилокси (1,5926 г, 10,19 ммоль) и добавляют к реакционной смеси. Реакционную смесь погружают на масляную баню при 50°C и нагревают в течение 3 часов, затем охлаждают до температуры окружающей среды. Колбу удаляют из перчаточной камеры и барботируют воздухом в течение 35 мин. Неочищенный продукт концентрируют с помощью роторного испарителя, затем разбавляют CH2Cl2 и подвергают хроматографии на основном оксиде алюминия, используя в качестве подвижной фазы CH2Cl2. Элюент собирают и растворитель удаляют с помощью роторного испарителя. Полученный полимер растворяют в минимальном количестве CH2Cl2 и осаждают в большом избытке 1-пропанола. Полимеру дают осесть, жидкую фракцию декантируют и полимер промывают свежей порцией 1-пропанола, затем метанолом. Полимер снова растворяют в CH2Cl2 и собирают путем осаждения в метаноле при 5°C, фильтруют, а затем промывают свежим метанолом. Продукт сушат при температуре окружающей среды в вакууме в течение ночи, получая 37,00 г (66%) твердого продукта белого цвета. GPC (ТГФ, полистирольные стандарты) Mn 21,196, Mw/Mn 1,27.

Пример 7

Синтез макромера

Поли(бензилметакрилат)-блок-поли(этиленгликоль)-блок-поли(бензилметакрилат) из монофункционального инициатора PEG(2000). Целевое [M]/[I]=134.

Все операции при проведении синтеза осуществляют в перчаточной камере, заполненной N2. В круглодонную колбу объемом 200 мл, содержащую брусок магнитной мешалки, покрытый PTFE, загружают 0,2095 г (2,12 ммоль) CuCl, 1,1210 г (6,32 ммоль) N,N,N',N',N"-пентаметилдиэтилентриамина, 49,5893 г (281,42 ммоль) бензилметакрилата (BzMA) и 50 мл ацетона. Дифункциональный инициатор PEG(2000) из примера 2 (4,0692 г, 2,03 ммоль) растворяют в 30 мл ацетона и добавляют к перемешиваемому раствору мономера. Реакционную смесь перемешивают при температуре окружающей среды (22°C) в течение 22 часов. Растворяют в ацетоне 2,2,6,6,-тетраметил-1-пиперидинилокси (0,6344 г, 4,06 ммоль) и добавляют к реакционной смеси. Реакционную смесь погружают на масляную баню при 50°C и нагревают в течение 4 часов, затем охлаждают до температуры окружающей среды. Колбу удаляют из перчаточной камеры и барботируют воздухом в течение 35 мин. Неочищенный продукт концентрируют с помощью роторного испарителя, затем разбавляют CH2Cl2 и подвергают хроматографии на основном оксиде алюминия, используя в качестве подвижной фазы CH2Cl2. Элюент собирают и растворитель удаляют с помощью роторного испарителя. Полученный полимер растворяют в минимальном количестве CH2Cl2 и осаждают в большом избытке 1-пропанола. Полимеру дают осесть, жидкую фракцию декантируют и полимер промывают свежей порцией 1-пропанола, затем метанолом. Полимер снова растворяют в CH2Cl2 и собирают с помощью осаждения в метаноле при 5°C, фильтруют, а затем промывают свежим метанолом. Продукт сушат при температуре окружающей среды в вакууме в течение ночи, получая 32,50 г (61%) твердого продукта белого цвета. GPC (ТГФ, полистирольные стандарты) Mn 43,994, Mw/Mn 1,27.

Синтез сополимера

Полипропиленовые формы для формования дегазируют в вакууме при 90°C перед использованием. Формы помещают в перчаточную камеру с атмосферой азота непосредственно после дегазирования. Мономеры, кросс-линкер и инициатор объединяют, как показано в таблице 1, затем помещают в низкий вакуум для удаления любых захваченных пузырьков воздуха, повторно продувают азотом и сразу помещают в перчаточную камеру. Композицию мономера распределяют в дегазированные в вакууме полипропиленовые формы для формования с использованием шприца, снабженного 1-мкм стекловолоконным фильтром. Заполненные формы помещают в конвекционную печь на 1 час при 70°C, затем на 2 часа при 110°C. Полученные образцы полимера экстрагируют ацетоном с обратным холодильником в течение 6 часов, промывают и сушат на воздухе, затем помещают в вакуум при 65°C на 15 часов. Свойства при разрыве и результаты по стойкости к образованию микропузырьков перечислены в таблице 2.

Настоящее изобретение описано путем ссылок на определенные предпочтительные варианты осуществления; однако следует понимать, что оно может быть воплощено в других конкретных формах или их вариантах без отклонения от их специальных или основных характеристик. Варианты осуществления, описанные выше, следовательно, рассматриваются как иллюстративные во всех аспектах и неограничивающие, объем настоящего изобретения указан прилагаемой формулой изобретения, а не предыдущим описанием.

Реферат

Изобретение относится к медицине. Описываются мягкие, имеющие высокий коэффициент преломления акриловые материалы для устройств. Материалы содержат диблок- или триблок-макромеры, содержащие гидрофильный блок в основной цепи полимера. Материалы имеют улучшенную стойкость к появлению блеска. 2 н. и 15 з.п. ф-лы, 3 табл., 7 пр.

Формула

a) 65-95% (мас./мас.) монофункционального акрилатного или метакрилатного мономера формулы [1]:

где B представляет собой -O(CH2)n-, - (OCH2CH2)n-, -NH(CH2)n- или -NCH3(CH2)n-;

R1 является H, CH3, CH2CH3 или CH2OH;

n=0-12;

A представляет собой C6H5 или O(CH2)mC6H5, где группа C6H5 необязательно замещена -(СН2)nH, -O(CH2)nH, -СН(CH3)2, -C6H5, OC6H5, -CH2C6H5, F, Cl, Br или I; и

m=0-18;

b) дифункциональный акрилатный или метакрилатный мономер для поперечной сшивки формулы [2]:

где R2, R3 независимо являются H, CH3, CH2CH3 или CH2OH;

W, W' независимо представляют собой O(CH2)d, NH(CH2)d, NCH3(CH2)d, O(CH2)dC6H4, O(CH2CH2O)dCH2, O(CH2CH2CH2O)dCH2, O(CH2CH2CH2CH2O)dCH2 или отсутствуют;

J представляет собой (CH2)a, O(CH2CH2O)b, O или отсутствует, при условии, что если W и W' отсутствуют, тогда J также отсутствует;

d=0-12;

a=1-12; и

b=1-24;

и

с) 5-35% (мас./мас.) диблок- или триблок-макромера формулы [3a], [3b]:

где для формул [3a] и [3b]

а независимо = 1-18;

Z1 представляет собой -(OCH2CH2)pO-, -(OCH2CH(CH3))pO-, -(NHCH2CH2)pNH- или -N(COR7)CH2CH2)pO;

X является O, NH-, N(CH3)-, N(CH3CH3)- или N(C6H5)-;

Y представляет собой -(CH2)aH, -CH2C(CH3)2, -CH2CH2N(C6H5)2, -CH2CH(ОН)CH2OC6H5, -(CH2CH2O)pC6H5, -(CH2)tC6H5 или -(CH2)tOC6H5;

Z2 представляет собой - (OCH2CH2)pO-, -(OCH2CH(CH3))pO-, (NHCH2CH2)pNH- или -O(CH2CH2((COR7)N)p-R8-(N(COR7)CH2CH2)pO-;

R4, R5 независимо являются H, CH3, CH2CH3, CH2CH2CH3, СН(CH3)2, CH2CH2CH2CH3 или CH2CH(CH3)2;

R7 является CH3, CH2CH3, CH2CH2CH3, СН(CH3)2, CH2CH2CH2CH3 или CH2CH(CH3)2;

R8 является CH2, (CH2)2, (CH2)3, (CH2)4, (CH2)5 или (CH2)6;

р=1-500;

e=1-200, при условии, что p≥e;

t=0-6;

В представляет собой -O(CH2)n- или -(OCH2CH2)n-;

R1 является -H или -CH3;

n=1-5;

A представляет собой -C6H5, O(CH2)mC6H5; и

m=0-4.

R2, R3 независимо являются H или CH3;

W, W' независимо представляют собой O(CH2)d, O(CH2)dC6H4 или отсутствуют;

J представляет собой O(CH2CH2O)b или отсутствует, при условии, что если W и W' отсутствуют, тогда J также отсутствует;

d=0-6 и

b=1-10.

а независимо = 1-12;

Z1 представляет собой -(OCH2CH2)pO- или -(OCH2CH(CH3))pO-;

X является O или N(CH3)-;

Y представляет собой -(CH2)tC6H5 или (CH2)tOC6H5;

Z2 представляет собой -(OCH2CH2)pO- или - (OCH2CH(CH3))pO-;

R4, R5, независимо являются H, CH3 или CH2CH3;

р=20-250;

e=5-150, при условии, что p≥e;

t=1-4;

а независимо = 1-4;

Z1 представляет собой -(OCH2CH2)pO-;

X является O;

Y представляет собой (CH2)tC6H5;

Z2 представляет собой -(OCH2CH2)pO-;

R4, R5 являются CH3;

р=30-120;

e=10-100, при условии, что p≥e;

t=1-2.

Комментарии