Эксцентриковый червячный насос с эрозионно-стойким ротором - RU2340793C2

Код документа: RU2340793C2

Чертежи

Описание

Из DE 19852380 A1 известен ротор для эксцентрикового червячного насоса или эксцентрикового червячного двигателя, изготовленный посредством холодной обработки давлением.

Насос или двигатель содержит статор со сквозным винтообразным отверстием, в котором в режиме вытеснения обкатывается ротор. Статор образует цилиндрическую трубу, снабженную эластомерной облицовкой. Сама эластомерная облицовка представляет собой стенку сквозного отверстия и действует в качестве уплотнения относительно статора.

Статор состоит из сердечника и формованной вокруг него рубашки. Исходя из цилиндрической трубы, рубашке придают винтообразную форму посредством холодной обработки давлением. За счет этого первоначально цилиндрическая труба приобретает не только винтообразную форму, требуемую для ротора, но и труба прочно соединяется, таким образом, с сердечником. В окончательном состоянии впадины резьбы рубашки статора прочно и с фрикционным замыканием прилегают к сердечнику. Для улучшения захватного действия между сердечником и рубашкой статора несущий элемент может быть снабжен еще продольными ребрами.

Известный ротор может изготавливаться недорого в очень больших количествах. Могут быть вполне достигнуты длины до 6 метров без необходимости обработки поверхности статора резанием. Поверхность ротора очень гладкая и достаточно точна по размерам.

Имеющийся в рубашке сердечник препятствует разматыванию ротора при сжимающей нагрузке, что привело бы к погрешности шага между статором и ротором и вследствие этого к соответствующим неплотностям.

Сталь, применявшаяся до сих пор для известного ротора, в ряде случаев недостаточно прочна в отношении возникающего истирания, а в некоторых случаях является также недостаточно коррозионно-стойкой. Другими словами, известный ротор отличается недостаточной эрозионной стойкостью. При этом под эрозией следует понимать не только съем в результате коррозии, но и съем в результате трения транспортируемого материала о поверхность.

Из уровня техники далее известно, что статор снабжают рубашкой, которая также имеет винтообразную форму аналогично винтообразной форме сквозного отверстия. Эластомерная облицовка, служащая в качестве уплотнительного материала, имеет в этих случаях практически почти постоянную толщину стенки. С таким статором можно создавать более высокие давления или более высокие крутящие моменты в случае эксцентрикового червячного двигателя.

Исходя из этого, задачей изобретения является создание эксцентрикового червячного насоса или эксцентрикового червячного двигателя, у которого ротор отличался бы повышенной эрозионной стойкостью.

Эта задача решается, согласно изобретению, посредством эксцентрикового червячного двигателя или эксцентрикового червячного насоса с признаками пункта 1 формулы изобретения.

Далее задачей изобретения является создание способа изготовления ротора, обладающего более высокой эрозионной стойкостью.

Способ характеризуется признаками пункта 23 формулы изобретения.

У эксцентрикового червячного насоса согласно изобретению или эксцентрикового червячного двигателя согласно изобретению ротор выполнен в виде сэндвича. Он состоит из радиально внутреннего слоя и радиально внешнего слоя, причем радиально внешний слой специально адаптирован к более высокой эрозионной стойкости. Он может быть более стойким к истиранию или более коррозионно-стойким или тем и другим по сравнению с радиально внутренним слоем.

Поскольку в остальном более коррозионно-стойкие материалы при большей толщине стенок в определенных условиях труднее подвергнуть обработке давлением и/или они намного дороже радиально внутреннего слоя, радиально внутренний слой можно выбрать первично с точки зрения прочности и расходов, так что можно обойтись очень тонким радиальным внешним слоем.

Очень однородная конструкция ротора достигается тогда, когда внутренняя труба представляет собой бесшовную трубу. Неоднородности, которые возникли бы при сварке, этим устранены. Такие неоднородности могли бы распространиться в виде дефектов формы наружу. Однако можно использовать также в качестве внутренней трубы витую трубу. На винтообразном стыковом шве труба сварена преимущественно лазером. Винт должен проходить навстречу винту внешнего слоя.

Внутренний слой или внутренняя труба состоит из обрабатываемой давлением стали, хорошо пригодной для отвода возникающих усилий и позволяющей осуществлять приемлемым образом холодную обработку давлением.

Внешний слой может состоять из надетой трубы. Такое решение пригодно, однако, только для роторов короткой конструктивной длины. У роторов большой конструктивной длины предпочтительно, если внешний слой образован намотанной металлической лентой.

Металлическую ленту наматывают встык с возможностью примыкания отдельных витков друг к другу без зазора. Особенно хорошее расположение достигается тогда, когда перед холодной обработкой давлением сваривают винтообразно проходящее место стыка, в котором взаимостыкуются витки. Преимущественно сварку осуществляют с помощью лазера.

В качестве внешнего материала рассматриваются, в том числе, высококачественные стали V2A, V4A или другие стойкие к истиранию стали. Поскольку они имеют значительно больший удельный вес, чем нормальная сталь, двухслойное строение означает также снижение веса по сравнению с ротором только из высококачественной стали. Это играет большую роль для роторов длиной до 6 м.

Прочность ротора можно повысить, если он содержит сердечник. Ротор может быть формован вокруг сердечника, так что возникает хорошее соединение с сердечником. Сердечник препятствует при больших длинах разматыванию ротора при нагрузке. Кроме того, с помощью сердечника можно по длине ротора вводить дополнительный крутящий момент. Для этого лучше подходит в основном вращательно-симметричный, а не винтообразно деформированный сердечник.

Сердечник может быть также трубчатым или массивным.

Кроме того, промежуток между трубой или рубашкой трубы и сердечником может быть оставлен свободным или заполнен массой.

При осуществлении способа согласно изобретению сначала изготавливают цилиндрическую трубу. Трубу покрывают металлическим слоем, в результате чего получают двухстенную конструкцию. Затем двухстенную конструкцию, которая по-прежнему имеет цилиндрическую форму, обрабатывают давлением винтообразно.

Покрытие цилиндрической трубы внешним слоем является очень простой операцией и может осуществляться также просто благодаря простой геометрической форме изготовленной трубы.

Так как внешний слой должен наноситься лишь с небольшой толщиной стенки, поскольку стабильность ротора создается при определенных обстоятельствах, в первую очередь, внутренней трубой, то для внешнего слоя могут применяться материалы, которые при большой толщине не удалось бы подвергнуть холодной деформации.

Предпочтительным образом при осуществлении способа согласно изобретению используют бесшовную трубу.

Бесшовная труба имеет целесообразно металлически блестящую поверхность, так что соединению внешнего слоя с трубой посредством холодной обработки давлением не мешают оксидные остатки.

Внешний слой материала состоит в простейшем случае из металлической ленты, наматываемой на трубу. Для повышения напряжения металлическая лента может быть до намотки нагрета непосредственно перед местом касания. Последующее охлаждение обеспечивает процесс усадки, в результате которого металлическая лента особенно прочно удерживается на поверхности трубы.

Стыковой шов между соседними витками целесообразно сварен для предотвращения проникновения частиц.

Полученную двухслойную конструкцию подвергают холодной обработке давлением. В процессе обработки давлением внешний слой, по меньшей мере, точечно соединяется с внутренней трубой аналогично тому, как это происходит при плакировании. Соединение за счет этого особенно прочное и не раскроется даже при термоциклировании.

В соответствии со способом согласно изобретению перед обработкой давлением описанной трубы может быть введен сердечник.

В остальном усовершенствования изобретения являются объектом зависимых пунктов формулы. При рассмотрении примеров осуществления изобретения становится также ясно, что возможен ряд видоизменений.

Пример осуществления изобретения изображен на чертеже, на котором представляют:

фиг.1 - эксцентриковый червячный насос в перспективе, частично в разрезе;

фиг.2 - продольный разрез статора эксцентрикового червячного насоса согласно изобретению;

фиг.3 - продольный разрез ротора эксцентрикового червячного насоса согласно изобретению;

фиг.4 - сечение ротора по фиг.3;

фиг.5 - способ согласно изобретению изготовления ротора эксцентрикового червячного насоса или эксцентрикового червячного двигателя по фиг.1 с пояснением этапов способа.

На фиг.1 схематично в перспективе изображен эксцентриковый червячный насос 1 согласно изобретению. В состав эксцентрикового червячного насоса 1 входят головка 2, статор 3, в котором вращается изображенный на фиг.2 с разрывом ротор 4, и присоединительная головка 5.

Головка 2 насоса содержит в основном цилиндрический корпус 6, снабженный на одном торцевом конце запорной крышкой 7, через которую наружу герметично выведен приводной вал 8. В корпус 6 радиально входит присоединительный штуцер 9, заканчивающийся на крепежном фланце 11. Внутри корпуса 6 находится, как это принято у эксцентриковых червячных насосов, соединительный элемент для жесткого соединения приводного вала 8, присоединенного к приводному двигателю (не показан), с ротором 4.

Удаленный от крышки 7 торцевой конец корпуса 6 снабжен зажимным фланцем 12, диаметр которого больше диаметра в основном цилиндрического корпуса 6. Зажимной фланец 12 имеет ступенчатую расточку 13, соосную с внутренним пространством корпуса 6. В ступенчатой расточке выполнен упорный заплечик (не показан), к которому одним концом прижимается статор 3.

Присоединительная головка 5 имеет взаимодействующий с зажимным фланцем 12 зажимной фланец 14 также со ступенчатой расточкой, в которую вставлен другой конец статора 3. Со ступенчатой расточкой соосно расположен отводящий трубопровод 15.

Между обоими зажимными фланцами 12, 14 с помощью в общей сложности четырех стяжек 16 герметично зажат статор 3. Для размещения в общей сложности четырех стяжек 16 каждый из зажимных фланцев 12, 14 снабжен четырьмя соосными между собой отверстиями 17, лежащими на делительной окружности, диаметр которой больше внешнего диаметра корпуса 6 или трубы 15. Штангообразные стяжки 16 проходят сквозь эти отверстия 17. На удаленной от противоположного зажимного фланца 12 или 14 стороне на стяжки 16 навинчены гайки 18, с помощью которых стягивают оба зажимных фланца 12, 14.

Статор 3 состоит, как показано на фиг.2, из трубчатой рубашки 19 с постоянной толщиной стенки, окружающей внутреннее пространство 20. Рубашка 19 состоит из стали, стального сплава, легкого металла или легкометаллического сплава. Она формована так, что ее внутренняя стенка 21 приобретает внешнюю форму многозаходного винта. Его внешняя сторона 22 имеет, соответственно, аналогичную форму с диаметром, который в соответствии с толщиной стенки рубашки 19 больше диаметра внутреннего пространства рубашки 19.

Рубашка 19 заканчивается на своих торцевых сторонах торцевыми поверхностями 23, 24, проходящими под прямым углом по отношению к своей продольной оси 25. Продольная ось 25 является осью внутреннего пространства 20.

В простейшем случае внутреннее пространство 20 имеет форму двухзаходного винта. Таким образом, сечение, окруженное внешней поверхностью 22, имеет, если смотреть под прямым углом к продольной оси 25, форму овала аналогично беговой дорожке стадиона. Для приспосабливания соответствующей геометрии к ступенчатой расточке 13 на каждом торцевом конце рубашки 19 сидит замыкающее или переходное кольцо 26. В качестве альтернативы концы могут быть также формованы в виде цилиндрических труб. Замыкающее кольцо 26 имеет сквозное отверстие 27, которое совпадает с контуром внешней поверхности 22 по длине замыкающего кольца 26. Другими словами, замыкающее кольцо 26 действует в самом широком смысле, как гайка, навинченная на резьбу, образованную рубашкой 19. Длина резьбы соответствует толщине замыкающего кольца 26.

Радиально наружу замыкающее кольцо 26 ограничено цилиндрической поверхностью 28, переходящей в осевом направлении в плоскую поверхность 29, направленную от рубашки 19.

На внутренней стороне 21 рубашка 19 снабжена по всей своей длине сплошной облицовкой 32. Облицовка 32 состоит из упруго-податливого, преимущественно эластомерного, материала, например натуральной резины или синтетического материала, и имеет в каждом месте приблизительно ту же толщину стенки.

Как видно из фиг.3, ротор 4 состоит из сердечника 33, рубашки 34 и соединительной головки 35.

Сердечник 33 представляет собой в данном примере толстостенную стальную трубу с, по меньшей мере, первоначально цилиндрической внешней периферийной поверхностью 36 и сплошным цилиндрическим внутренним пространством 37.

Сердечник 33 выполнен прямым и потому трубчатым, поскольку внутреннее пространство не вносит никакого сколько-нибудь заметного вклада в прочность, о которой здесь идет речь, а лишь повышает вес. Он может быть выполнен, однако, также массивным.

На своем правом на фиг.3 конце сердечник 33 снабжен резьбовой цапфой 38. На противоположном конце сердечник 33 имеет резьбовое отверстие 39.

Рубашка 34 ротора 4 также представляет собой трубу с внутренней стенкой 40 и внешней поверхностью 41. Внешняя поверхность 41 образует резьбу, продолжающуюся по всей осевой длине рубашки 34. Она начинается в месте 42 и заканчивается в месте 43. Число заходов образованной внешней поверхностью 41 резьбы на один меньше числа заходов сквозного отверстия 20 статора 3.

Как показывает сечение на фиг.4, ротор 4 имеет в данном примере четырехзаходную резьбу, т.е. вдоль рубашки 34 проходят винтообразно в общей сложности четыре планки. Поскольку сквозное отверстие 20 в соответствии с этим пятизаходное, пятизаходная резьба образует в сквозном отверстии 20 в общей сложности пять винтообразно проходящих планок из эластомерного материала.

На фиг.4 изображено сечение ротора 4. Рубашка 34 выполнена двухслойной и состоит из внутреннего слоя 44 и находящегося на нем внешнего слоя 45. Внутренний слой 44 состоит из первоначально цилиндрической стальной трубы с хорошей деформируемостью и подходящей для данного назначения прочностью.

Внешний слой 45, напротив, состоит из эрозионно-стойкого материала, т.е. материала, который мало снимается или сошлифовывается перекачиваемой средой и/или мало химически разъедается перекачиваемой средой. Подходящим материалом является, например, высококачественная сталь, такая как V2A или V4A. Толщина стенки внутреннего слоя 44 составляет от 1 до 5 мм, тогда как толщина стенки внешнего слоя 45 может составлять также от 1 до 5 мм. Изготовление этого ротора 4 поясняется ниже со ссылкой на фиг.5.

Рубашка 34, как уже сказано, трубчатая, поэтому внутренняя поверхность 40 следует за внешней поверхностью 41 на постоянном расстоянии.

Вследствие винтообразной обработки давлением рубашки 34 ее внешняя поверхность 41 образует, если смотреть в продольном направлении, попеременно вершины 46 и впадины 47 резьбы. Вследствие многозаходности впадины 47 и вершины 46 резьбы возникают не только в продольном направлении, но и, как показывает сечение на фиг.4, также в любой плоскости в направлении периферии.

Размеры цилиндрической прямой трубы, из которой посредством холодной деформации получают рубашку 34, выбраны так, что после окончательной деформации до винтообразной формы рубашка 34 своей внутренней периферийной поверхностью 40 в зоне впадин 47 (по отношению к внешнему контуру), по меньшей мере, касается внешней периферийной поверхности 36 сердечника 33.

При соответственно более сильной деформации можно также заодно дополнительно незначительно деформировать внешнюю периферийную поверхность 36 сердечника 33, в результате чего внешняя периферийная поверхность 36 приобретает плоские канавки 48, повторяющие контур впадин 47 резьбы. При продолжении деформации таким образом между рубашкой 34 и сердечником 33 возникает соединение не только с фрикционным, но и с геометрическим замыканием с сердечником 33 в зоне выгибающихся внутрь рубашки 34 впадин 47 резьбы. Кроме того, вследствие деформации может произойти даже холодная сварка между рубашкой 34 и сердечником 33 в местах касания.

Поскольку полуфабрикат, как уже сказано, из которого изготовлена рубашка 34, представляет собой цилиндрическую трубу, чей диаметр больше внешнего диаметра сердечника, между сердечником 33 и рубашкой 34 возникают винтообразно проходящие промежутки 49. Число этих винтообразных промежутков 49 равно числу вершин 46 резьбы, которые видны в сечении ротора 4 в направлении периферии. В зависимости от назначения эти промежутки 49 могут либо оставаться пустыми, либо могут быть заполнены массой. Этой массой может быть, например, синтетическая смола или синтетическая смола с наполнителем из легкометаллического порошка.

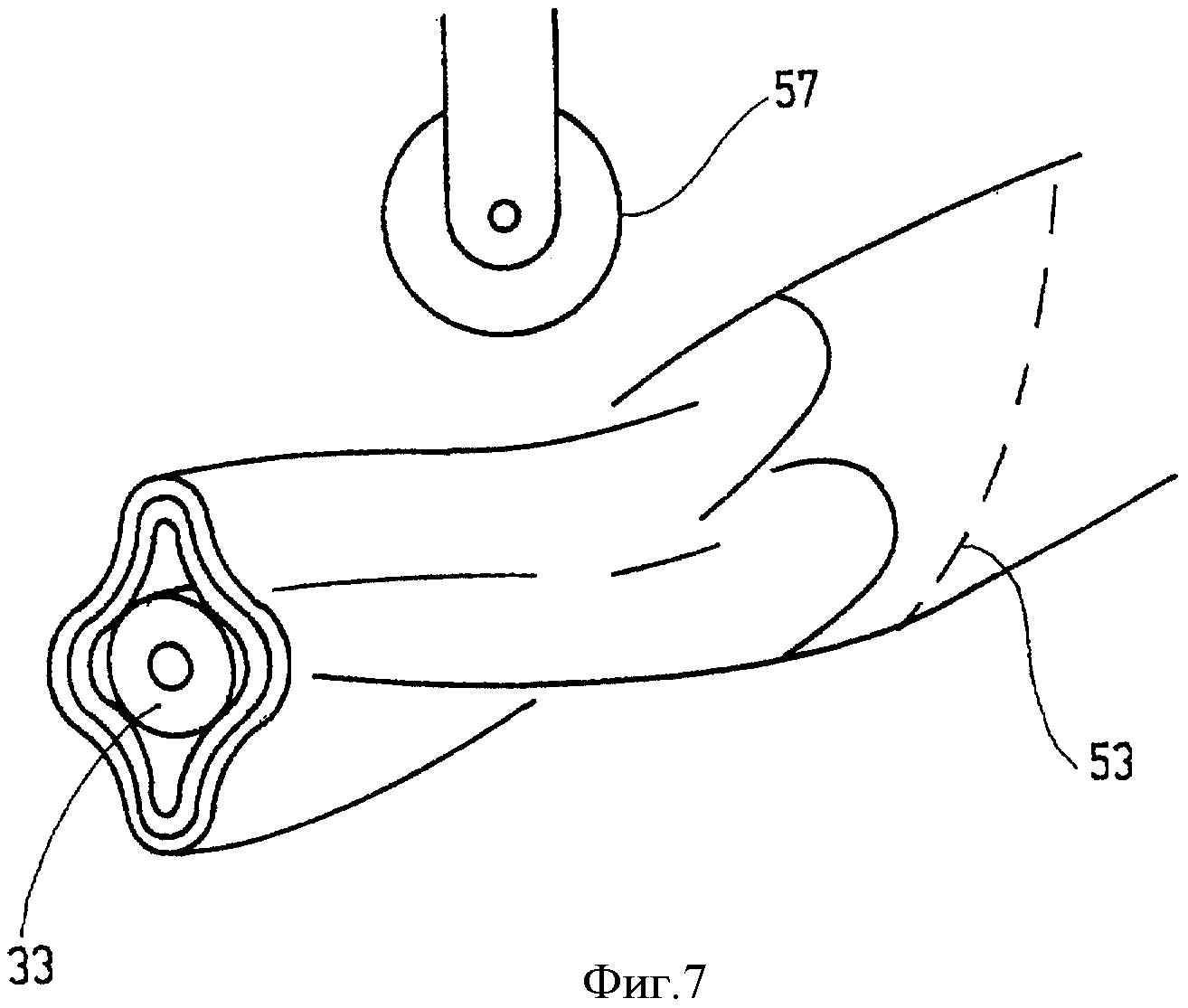

Способ изготовления состоящего из слоев 44, 45 ротора 4 в сильно схематичном виде изображен на фиг.5-7.

Прежде всего, изготавливают чисто тянутую бесшовную стальную трубу 51 подходящей толщины стенки и подходящей длины в несколько метров. Внешнюю сторону стальной трубы 51 обматывают металлической лентой 52, которая позднее образует внешний слой 45. Металлическая лента 52 представляет собой ленту из соответствующей высококачественной стали или прочей стали. Как видно из фиг.6, ленту 52 наматывают в виде однозаходного винта на внешнюю сторону стальной трубы 51. При этом она образует лежащие рядом друг с другом витки 53, отделенные друг от друга винтообразно проходящими стыковыми швами 54. Намотку металлической ленты 52 осуществляют так, чтобы стыковые швы 54 были как можно больше закрыты.

Во время намотки или за отдельную операцию стыковой шов 54 сваривают с помощью лазерного луча 55 и наполнителя для достижения гладкой однородной цилиндрической поверхности. Другие методы сварки также возможны. При этом возможен провар, чтобы соединить с материальным замыканием ленту 52 в зоне стыкового шва 54 с несущей трубой 51.

Непосредственно перед тем, как металлическая лента 52 попадет на трубу 51, ее нагревают, например, посредством газового пламени 56 или индуктивно. Этим достигается то, что после намотки на трубу 51 и охлаждения металлическая лента 52 создает значительное напряжение в направлении периферии.

После намотки ленты 52 по всей длине трубы 51 и сварки стыкового шва 54 также по всей длине вставляют сердечник 33 (фиг.7). Затем конструкцию доводят до нужной винтообразной формы посредством холодной деформации, например прокатки множеством валков, из которых поз.57 обозначен только один.

При прокатке металлическая лента 52 очень прочно соединяется с внешней поверхностью находящейся под ней стальной трубы 51.

После завершения этапа способа на фиг.6 металлическая лента 52 образует на стальной трубе 51 вторую внешнюю трубу, которая прочно и под напряжением сидит в направлении периферии с фрикционным замыканием на внешней периферийной поверхности трубы 51. Обе трубы, а именно возникшая в результате намотки труба и бесшовная внутренняя стальная труба, соединены между собой уже после намотки настолько прочно, что их невозможно больше отделить друг от друга.

Последующий процесс прокатки на фиг.7 обеспечивает еще более прочное соединение, которое, по меньшей мере, до определенной степени схоже с плакированием металлического слоя.

За счет прокатки, которая сама по себе приводит к вытяжке металлической детали, внешняя, изготовленная намоткой, труба неожиданным образом не отделяется от находящейся под ней трубой 51. Напротив, обе деформируют сообща в нужную винтообразную форму, причем одновременно создается также прочное соединение с сердечником 33.

Вместо только одной металлической ленты могут быть намотаны в виде многозаходного винта также несколько металлических лент. Процесс намотки можно повторить для образования друг над другом нескольких слоев.

Изобретение пояснялось с помощью эксцентрикового червячного насоса. Специалисту, однако, вполне понятно, что изобретение никоим образом не ограничено эксцентриковыми червячными насосами. Напротив, способом согласно изобретению на фиг.5-7 могут изготавливаться также роторы для эксцентриковых червячных двигателей или шламовых двигателей. В результате получают вытеснительную машину, содержащую очень стойкий ротор.

Эксцентриковый червячный насос или эксцентриковый червячный двигатель содержит ротор, образованный, по меньшей мере, двухслойной трубчатой рубашкой. Внешний слой рубашки состоит из стойкого к истиранию и/или коррозионно-стойкого материала.

Реферат

Изобретение относится к эксцентриковым червячным насосам или эксцентриковым червячным двигателям. Эксцентриковый червячный насос или эксцентриковый червячный двигатель содержит статор со сквозной расточкой винтообразной формы, пригнанный к расточке статора винтообразный ротор, содержащий винтообразно деформированную трубу, состоящую из внутреннего слоя (44) и, по меньшей мере, одного внешнего слоя (45), сообща обработанных давлением в винтообразную форму, и соединительную головку, жестко соединенную с ротором. Внешний слой (45) состоит из материала, отличающегося от материала внутреннего слоя (44). Ротор имеет повышенную эрозионную стойкостью. 2 н. и 30 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Ротор винтовой гидромашины

Комментарии