Ротор винтовой гидромашины - RU2228443C1

Код документа: RU2228443C1

Чертежи

Описание

Изобретение относится к героторным гидромашинам для нефтяных и газовых скважин и может использоваться в гидромоторах общего назначения.

Известен многозаходный ротор винтовой гидромашины, содержащий ротор-заготовку с наружными винтовыми зубьями, имеющими выпуклые вершины и вогнутые впадины, включающий антикоррозионное износостойкое покрытие, а формообразование винтовых зубьев выполнено с получением промежуточного профиля зубьев в торцевом сечении, причем толщина λf слоя во впадинах зубьев составляет (0,2-0,3) λа, а толщина λs слоя на боковых сторонах зубьев посередине их высоты составляет (0,05-0,75) λа, где λа - толщина износостойкого покрытия на вершинах зубьев [1].

Недостатком известного ротора является то, что не учитываются технологические особенности нанесения и свойства разных типов покрытий, что не исключает возможности искажения профиля после нанесения покрытия и может привести к погрешностям в зацеплении, вызывающим нарушение расчетной кинематики героторной пары, ухудшению уплотнения в зоне контактных линий, снижению КПД.

Наиболее близким к заявляемому изобретению является ротор винтовой забойной гидромашины, содержащий ротор-заготовку с наружными винтовыми зубьями, имеющими выпуклые вершины и вогнутые впадины, а на нем антикоррозионное износостойкое покрытие, толщина которого на вершине зуба ha связана с толщиной hf во впадине соотношением ha/hf=(2...8) [2].

Недостатком известной конструкции является то, что гидроабразивный износ зубьев ротора может происходить интенсивнее на боковых сторонах винтовых зубьев и в их впадинах по сравнению с износом вершин зубьев, что может быть вызвано изменением знака и концентрацией внутренних напряжений покрытия в зоне изменения кривизны наружного профиля зуба от выпуклого к вогнутому, неоднородностью структуры покрытия, например более высокой пористостью на боковых сторонах и во впадинах, чем на вершине, наличием неизбежных местных дефектов: сколов, трещин, коррозии металлической основы ротора, возникающих при нанесении покрытия, финишной обработке, хранении, транспортировке и воздействии агрессивных сред, что приводит к нарушению расчетной кинематики рабочей пары, снижению ее КПД и к преждевременной потере работоспособности ротора. Кроме того, в известных конструкциях роторов не учтены характеристики применяемых рабочих жидкостей и условия эксплуатации героторных механизмов (температура, характер нагрузок на ротор при бурении различных по твердости и составу пород), что также снижает их ресурс. Другим недостатком указанных конструкций является неполное использование возможности улучшения адгезии покрытия к ротору-заготовке конструктивными методами. Еще одним недостатком указанных конструкций роторов является низкая ремонтопригодность, так как при нарушении целостности однослойного покрытия происходит интенсивный износ и коррозия ротора-заготовки, после чего он непригоден для повторного нанесения покрытия.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение ресурса и надежности ротора винтовой гидромашины путем выполнения его покрытия многослойным, с определенным соотношением толщин каждого из слоев, обеспечивающим улучшенную адгезию, демпфирование термических и уменьшение влияния внутренних напряжений, задержку распространения микротрещин, повышенную стойкость к коррозии и гидроабразивному износу.

Другой технической задачей является расширение возможности нанесения покрытий с различными свойствами, учитывающих условия эксплуатации героторных механизмов и характеристики рабочих жидкостей, обеспечение возможности ремонта путем повторного нанесения покрытия.

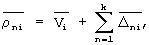

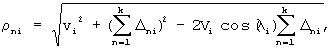

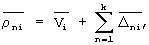

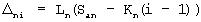

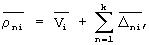

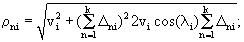

Сущность технического решения заключается в том, что в роторе винтовой гидромашины, по существу - героторного двигателя или насоса, содержащем ротор-заготовку с наружными винтовыми зубьями, имеющими выпуклые вершины и вогнутые впадины, с нанесенным антикоррозионным износостойким покрытием, согласно изобретению покрытие наружных винтовых зубьев выполнено многослойным, из охватываемых и охватывающих слоев, при этом наружные профили каждого из слоев в торцевом сечении ротора определяются соотношениями:

где

Кроме того, наружные профили по меньшей мере двух слоев могут быть выполнены неэквидистантными профилю ротора-заготовки в торцевом сечении ротора, при этом суммарная толщина этих слоев выполнена постоянной.

Выполнение покрытия многослойным, одно- или многокомпонентным и многофункциональным, из охватываемых и охватывающих слоев, с определением координат текущих точек наружного профиля каждого из слоев в торцевом сечении ротора по соотношениям:

позволяет: учитывать особенности технологии нанесения каждого из слоев и свойства каждого слоя, получать фактический профиль ротора максимально близким к расчетному с учетом характеристик применяемых рабочих жидкостей и условий эксплуатации героторных механизмов, обеспечивать высокую адгезию покрытия к металлической основе ротора-заготовки, повысить стойкость к коррозии и износу, обеспечить ремонтопригодность ротора, снизить отрицательное воздействие резких перепадов температур, повысить ресурс и надежность покрытия наружных винтовых зубьев ротора.

Выполнение по меньшей мере двух слоев, наружные профили которых неэквидистантны профилю ротора-заготовки с постоянной суммарной толщиной по профилю зуба, позволяет дополнительно учесть свойства различных типов покрытий, обеспечить демпфирование циклических напряжений и высокую стойкость к коррозии и износу.

Коэффициент Ln, учитывающий технологию нанесения и свойства каждого слоя покрытия, выбирается близким или равным 0,001 в случае, когда толщина слоя ничтожно мала, например при оксидировании. В случае, когда взаимного проникновения слоев практически не происходит, например при гальваническом нанесении хромового покрытия, коэффициент Ln выбирается близким или равным 0,999. В других случаях, например, при напылении поверхности ротора-заготовки покрытием из твердого сплава на подслой с низкой твердостью и высокой вязкостью, когда наблюдается высокая степень внедрения одного слоя в другой, коэффициент Ln выбирается на основе экспериментальных данных в диапазоне от 0,001 до 0,999.

Коэффициент Кn, учитывающий функциональное назначение покрытия и условия работы ротора, выбирается исходя из условий его эксплуатации и необходимой точности при расчете геометрии каждого слоя, определяет характер изменения толщины каждого слоя по профилю зуба в торцевом сечении ротора. В частном случае, когда толщина слоя по профилю зуба в торцевом сечении ротора постоянна, коэффициент Кn принимается равным нулю.

Ниже представлен один из вариантов конструкции ротора винтовой гидромашины.

На фиг.1 показан продольный разрез ротора винтовой гидромашины.

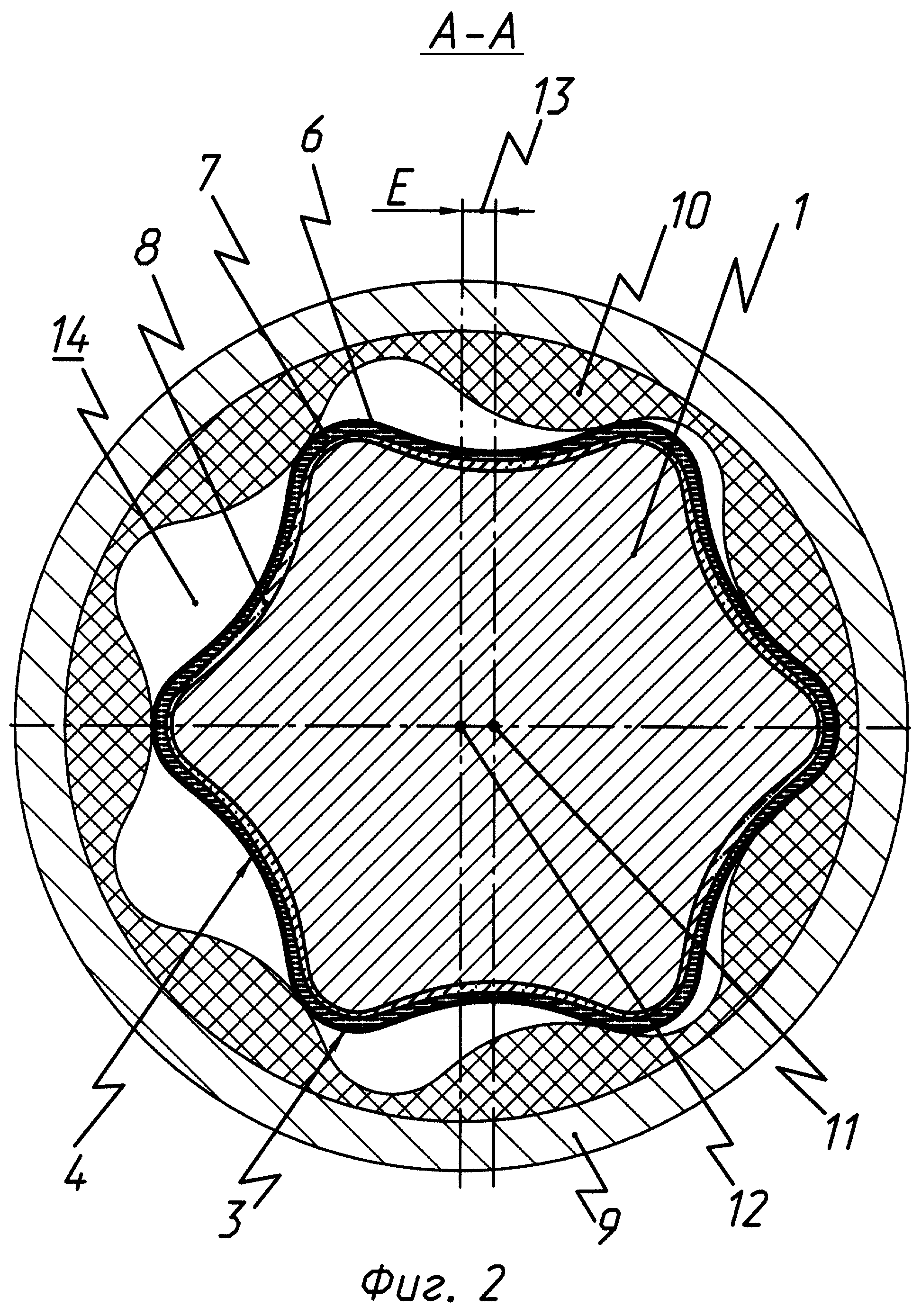

На фиг.2 показано поперечное сечение ротора винтовой гидромашины по линии А-А.

На фиг.3 показан фрагмент зуба ротора с нанесенным покрытием, содержащим три слоя, при этом один из слоев выполнен с постоянной толщиной, а два имеют наружные профили, неэквидистантные профилю ротора-заготовки, но общая толщина этих слоев постоянна.

Ротор винтовой гидромашины содержит ротор-заготовку 1 с наружными винтовыми зубьями 2, имеющими выпуклые вершины 3 и вогнутые впадины 4, с нанесенным многослойным, одно- или многокомпонентным и многофункциональным покрытием 5, включающим несколько охватываемых и охватывающих слоев 6, 7 и 8 (количество слоев не ограничено), см. фиг.1, 2 и 3. Состав, свойства и толщины слоев покрытия определяются исходя из условий эксплуатации героторного механизма, например слой 8, см. фиг.3, нанесен на режиме получения беспористого хромового гальванического покрытия (молочный хром) и обладает высокими антикоррозионными свойствами, слой 7 нанесен на режиме получения пористого твердого хромового гальванического покрытия и обладает высокой износостойкостью (пористый хром), слой 6 нанесен на режиме получения мягкого хромового гальванического покрытия из тетрахроматного электролита и обладает высокой прирабатываемостью. При этом координаты текущих точек наружных профилей каждого слоя определены векторной суммой

Могут применяться другие системы покрытий, обеспечивающие в совокупности с оптимально подобранными толщинами слоев необходимые сочетания свойств, для достижения максимального ресурса ротора.

Ротор винтовой гидромашины, по существу - героторного двигателя или насоса, работает следующим образом. Ротор устанавливается в статор 9, см. фиг.1, 2, имеющий внутренние винтовые зубья 10 из упругоэластичного материала, например из резины, причем число наружных винтовых зубьев 2 ротора на единицу меньше числа внутренних винтовых зубьев 10 статора 9, ось 11 ротора смещена относительно оси 12 статора 9 на величину эксцентриситета 13, величина Е которого равна половине высоты зубьев ротора, а ходы винтовых линий ротора и статора пропорциональны их числам зубьев.

Собранные ротор и статор образуют героторный механизм. Под действием перепада давления промывочной жидкости, подаваемой в героторный механизм по колонне бурильных труб (не показаны) и поступающей в полости 14, образованные винтовыми зубьями 2 ротора и 10 статора 9, ротор совершает планетарное движение внутри статора 9, обкатываясь винтовыми зубьями 2 по винтовым зубьям 10 статора 9. При этом ось 11 ротора совершает вращение вокруг оси 12 статора 9 по окружности радиуса Е, а сам ротор вращается вокруг своей оси 11 в направлении, противоположном направлению планетарного движения. Ротор винтовой гидромашины подвергается воздействию гидроабразивных и агрессивных сред, содержащих песчаные и глинистые фракции, подвержен перепадам температур, высоким динамическим и контактным нагрузкам. Выполнение ротора с нанесением многослойного покрытия в соответствии с заявляемым изобретением предотвращает быстрый износ и образование дефектов покрытия (сколов, отслоений, трещин), позволяет учитывать условия его эксплуатации, характер и степень воздействия факторов, снижающих работоспособность механизма, что повышает ресурс и надежность ротора, обеспечивает его ремонтопригодность. При использовании ротора в насосах героторного типа ротор вращается приводом и, обкатываясь по зубьям 10 статора 9, преобразует механическую энергию вращения в гидравлическую энергию потока жидкости. Кинематика движения ротора винтового насоса и преимущества, получаемые при использовании конструкции ротора в соответствии с заявляемым изобретением, аналогичны описанным выше для героторного двигателя.

Источники информации

1. RU, патент 2183543, В 23 Р 15/14, C 25 D 5/34, 21.01.2001.

2. RU, патент 2169820, Е 21 В 4/02, F 04 C 2/16, 27.06.2001 - прототип.

Реферат

Изобретение относится к героторным гидромашинам для нефтяных и газовых скважин и может использоваться в гидромоторах общего назначения. Ротор состоит из ротора-заготовки с наружными винтовыми зубьями, имеющими выпуклые вершины и вогнутые впадины, и нанесенного антикоррозионного износостойкого покрытия. Покрытие наружных винтовых зубьев выполнено многослойным, из охватываемых и охватывающих слоев, при этом наружные профили каждого из слоев в торцевом сечении ротора определяются по определенным соотношениям. Повышается ресурс и надежность, расширяются возможности нанесения покрытий с различными свойствами, учитывающих условия эксплуатации и характеристики рабочих жидкостей, обеспечиваются возможности ремонта путем повторного нанесения покрытия. 1 з.п.ф-лы, 3 ил.

Формула

Комментарии