Способ улучшения рабочих характеристик смол, придающих прочность во влажном состоянии, путем активации основанием - RU2693736C2

Код документа: RU2693736C2

Чертежи

Описание

По настоящей заявке испрашивается приоритет по предварительной заявке US №62/036727, поданной 13 августа 2014 г., полное содержание которой включено в настоящее изобретение в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к полиаминополиамид-эпигалогенгидринной смоле (ПАЭ) и к ее применению при изготовлении бумаги. Настоящее изобретение также относится к способу активирования смол, придающих прочность во влажном состоянии, путем обработки основанием, что обеспечивает улучшение рабочих характеристик - придания смолой ПАЭ прочности во влажном состоянии.

Прочность во влажном состоянии является важной характеристикой для целого ряда сортов бумаги, включая сорта, предназначенные для изготовления бумажных салфеток, полотенец, упаковочного материала и печатной бумаги, и для ламинирования. Прочность во влажном состоянии является важной характеристикой в целом ряде случаев применения бумаги, некоторыми примерами которых являются косметические салфетки, кухонные полотенца, картонные коробки для молока и сока, бумажные пакеты и переработанный облицовочный картон для изготовления коробок из гофрированного картона.

Другой важной характеристикой бумаги является прочность в сухом состоянии, в особенности с учетом склонности производителей бумаги к использованию для изготовления бумаги рециклированных волокон с целью обеспечения снижения затрат. Смолы, придающие прочность во влажном состоянии, также могут обеспечить повышение прочности бумаги в сухом состоянии.

В промышленности полиаминополиамид-эпихлоргидринные (ПАЭ) смолы широко используют в качестве добавок, придающих прочность во влажном состоянии. Имеющиеся в продаже смолы ПАЭ могут содержать 1-10% (в пересчете на сухое вещество) 1,3-дихлорпропанола (1,3-ДХП) и 3-хлорпропандиола (также известный, как 3-ХПД, 3-МХПД (монохлорпропандиол) или ХПД), которые являются побочными продуктами, образовавшимися из эпихлоргидрина (ЭПХ). Эти образовавшиеся из ЭПХ побочные продукты являются канцерогенными и их содержание строго нормируется. Например, в соответствии с правилами регистрации, оценки, санкционирования и ограничения химических веществ (REACH) Европейского Агентства по химическим веществам 1,3-ДХП считается особо опасным веществом (SVHC). По существу, смолы, придающие прочность во влажном состоянии, которые содержат более 1000 част./млн 1,3-ДХП, запрещено производить в странах Европейского Союза или ввозить в них. Проводилось большое количество исследований, относящихся к производству смол, придающих прочность во влажном состоянии, обладающих пониженным содержанием образовавшихся из ЭПХ побочных продуктов. Увеличение количества производимых смол, придающих прочность во влажном состоянии, содержащих небольшое количество адсорбируемых органических галогенпроизводных (АОГ), приводит к увеличению нагрузки на окружающую среду. Содержание "АОГ" означает содержание в смоле, придающей прочность во влажном состоянии, адсорбируемых органических галогенпроизводных, которое можно определить с помощью исследования адсорбции галогена на угле. Соответственно, АОГ включают эпихлоргидрин (ЭПХ) и образовавшиеся из ЭПХ побочные продукты (1,3-дихлорпропанол, 2,3-дихлорпропанол и 3-хлорпропандиол), а также органические галогенпроизводные, связанные с основной цепью полимера (связанные с полимером АОГ). Связанный с полимером АОГ содержит функциональную аминохлоргидринную группу и связанный с полимером ХПД (ХПД-сложный эфир), который является побочным продуктом реакции ЭПХ с концевой кислотной группой полиаминополиамида.

Разработано несколько методик уменьшения количества образовавшихся из эпихлоргидрина побочных продуктов и связанных с полимером АОГ. Альтернативной методикой является уменьшение количества эпигалогенгидрина, использующегося на стадии синтеза. Другой возможностью является регулирование технологии изготовления и получение композиций, содержащих меньшее количество продуктов гидролиза. Также известны методики проводимой после синтеза обработки. Также известно, что эпихлоргидрин и продукты гидролиза эпихлоргидрина можно ввести в реакцию с основаниями и получить хлорид-ион и многоатомные спирты. Основания можно использовать во время проведения стадии синтеза для уменьшения до умеренного значения содержания органического хлорпроизводного в композиции, придающей прочность во влажном состоянии. В патенте U.S. №5019606 и патенте U.S. №4929309 описана реакция композиций, придающих прочность во влажном состоянии, с органическим или неорганическим основанием с последующей стабилизацией кислотой для предотвращения гелеобразования.

Кроме того, в патенте U.S. №5972691 раскрыта обработка композиций, придающих прочность во влажном состоянии, неорганическим основанием, проводимая после завершения стадии синтеза (т.е. после реакции полимеризации с образованием смолы) и стабилизации смолы при низком значении рН для уменьшения в композициях, придающих прочность во влажном состоянии, содержания органического галогенпроизводного (например, хлорированных побочных продуктов) до умеренного значения (например, примерно 0,5% в пересчете на массу композиции). Затем полученную таким образом композицию можно обработать с помощью микроорганизмов или ферментов и экономичным образом получить композиции, придающие прочность во влажном состоянии, обладающие очень низким содержанием свободного эпигалогенгидрина и образовавшихся из эпихлоргидрина побочных продуктов.

В патенте U.S. №7175740, переданном фирме Hercules Incorporated, описана обработка кислотой, обработка основанием или обработка ферментом для разрушения связанного с полимером ХПД (например, ХПД-сложный эфир). В патенте U.S. №7081512 описана обработка основанием. Однако в обеих этих методиках обработки основанием проводят последующее добавление кислоты для получения устойчивой по отношению к гелеобразованию смолы.

Кроме того, в патенте U.S. №6429267, переданном фирме Hercules Incorporated, который во всей своей полноте включен в настоящее изобретение в качестве ссылки, помимо других особенностей, раскрыт способ уменьшения содержания АОГ в исходной или начальной растворимой в воде смоле, придающей прочность во влажном состоянии, содержащей ионы азетидиния и третичный аминогалогенгидрин, который включает обработку исходной или начальной смолы, обладающей вязкостью по шкале Гарднера-Хольдта, соответствующей "С" или более, основанием в водном растворе с получением обработанной смолы, где по меньшей мере примерно 20 мол. % третичного аминогалогенгидрина, содержащегося в исходной смоле, превратилось в эпоксид, и содержание ионов азетидиния в основном не изменилось, и эффективность обработанной смолы для придания прочности во влажном состоянии является по меньшей мере примерно такой же, как эффективность исходной смолы, придающей прочность во влажном состоянии.

В патенте U.S. №8399544, переданном фирме Hercules Incorporated, который во всей своей полноте включен в настоящее изобретение в качестве ссылки, раскрыты клеящие композиции, в которых используют обладающую высоким содержанием твердых веществ и низкой вязкостью смолу ПАЭ.

В каждой из описанных выше методик получены разные результаты и сохраняется необходимость для улучшения рабочих характеристик и содержания АОГ таких композиций на основе полиамин-эпигалогенгидринной смолы, как агенты, придающие прочность во влажном состоянии, агенты, придающие прочность в сухом состоянии, крепирующие клеи и клеи для лесоматериалов. Также сохраняется необходимость получения полиамин-эпигалогенгидринных смол и содержащих полиамин-эпигалогенгидринную смолу композиций, обладающих высоким содержанием твердых веществ и улучшенными рабочими характеристиками (например, с обеспечением большего значения отношения прочности во влажном состоянии к прочности в сухом состоянии), и очень низким содержанием АОГ, а также получения бумажных продуктов и лесоматериалов, содержащих такие смолы.

В промышленности необходимо обеспечить более высокую прочность во влажном состоянии и более высокое значение отношения прочности во влажном состоянии к прочности в сухом состоянии. Например, обеспечение более высокого значения отношения прочности во влажном состоянии к прочности в сухом состоянии может позволить изготовителям бумаги изготавливать продукты (например, кухонные полотенца), обладающие более высокой прочностью во влажном состоянии, удовлетворяющие требованием потребителя. Кроме того, изготовители бумаги могут дополнительно модифицировать композицию пульпы (например, добавление большего количества целлюлозы из лиственных деревьев, такой как целлюлоза из эвкалипта) для уменьшения себестоимости, увеличивая при этом мягкость своих продуктов.

Настоящее изобретение относится к способу активирования смолы ПАЭ с получением целевой молекулярной массы, измеренной посредством определения вязкости, и последующим разбавлением с получением стабильной формы. Активированная или обработанная смола обладает лучшими рабочими характеристиками, чем исходная смола, и обладает лучшими рабочими характеристиками, чем стандартные смолы ПАЭ при добавленном количестве, составляющем более 1%.

Поэтому, в дополнение к преимуществу, заключающемуся в очень низком содержании АОГ, смола также обеспечивает необходимую более высокую прочность во влажном состоянии и более высокое значение отношения прочности во влажном состоянии к прочности в сухом состоянии, чем обеспечиваемые современными технологиями.

Кроме того, способ, предлагаемый в настоящем изобретении, может обеспечить необходимую возможность производителям смолы ПАЭ предоставить соответствующую требованиям REACH, устойчивую по отношению к гелеобразованию, обладающую высоким содержанием твердых веществ смолу, уменьшая транспортные расходы и расходы, связанные с охраной окружающей среды, при этом обеспечивая получение смолы, которую легко перекачивать при высоком содержании твердых веществ вследствие ее сравнительно низкой вязкости для смолы, обладающей высоким содержанием твердых веществ.

Все указанные выше публикации во всей своей полноте включены в настоящее изобретение в качестве ссылки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу повышения прочности во влажном состоянии бумажных продуктов с использованием растворимой в воде смолы, придающей прочность во влажном состоянии, содержащей ионы азетидиния и третичный аминогалогенгидрин.

Одним объектом настоящего изобретения является водный раствор, содержащий не менее 8% твердых веществ исходной или начальной растворимой в воде смолы, придающей прочность во влажном состоянии, обладающей значением ПУВ (приведенная удельная вязкость), равным менее примерно 0,25 дл/(г сухого вещества), и, возможно, равным менее 0,20 дл/(г сухого вещества), и содержащей от примерно 10 до примерно 40 мол. % ионов азетидиния и от примерно 60 до примерно 90 мол. % третичного аминогалогенгидрина. Растворимая в воде смола может быть выбрана из группы, включающей полиаминополиамид-эпихлоргидринные смолы, полиалкиленполиамин-эпихлоргидринные смолы и их смеси. Затем водный раствор растворимой в воде смолы обрабатывают основанием до обеспечения значения рН, равного от примерно 13,0 до примерно 11,0, и при температуре, равной от примерно 30 до примерно 60°С, в течение от примерно 20 мин до примерно 4 ч, и таким образом получают водный раствор обработанной или активированной смолы, где смола обладает значением ПУВ, равным более примерно 0,35 дл/г, и где не менее примерно 95% содержащегося в исходной смоле третичного аминогалогенгидрина превратилось в эпоксиды. Термины "начальная растворимая в воде смола" и "исходная растворимая в воде смола" в настоящем описании используют взаимозаменяемым образом и они обладают одним и тем же значением. Кроме того, термины "обработанная растворимая в воде смола", "конечная растворимая в воде смола" и "активированная смола" в настоящем описании также используют взаимозаменяемым образом и они обладают одним и тем же значением.

В некоторых объектах настоящего изобретения обработанная растворимая в воде смола обеспечивает прочность во влажном состоянии, на 150% или более превышающую прочность во влажном состоянии, обеспечиваемую начальной или исходной смолой, и получено улучшение прочности во влажном состоянии на 200% или более.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

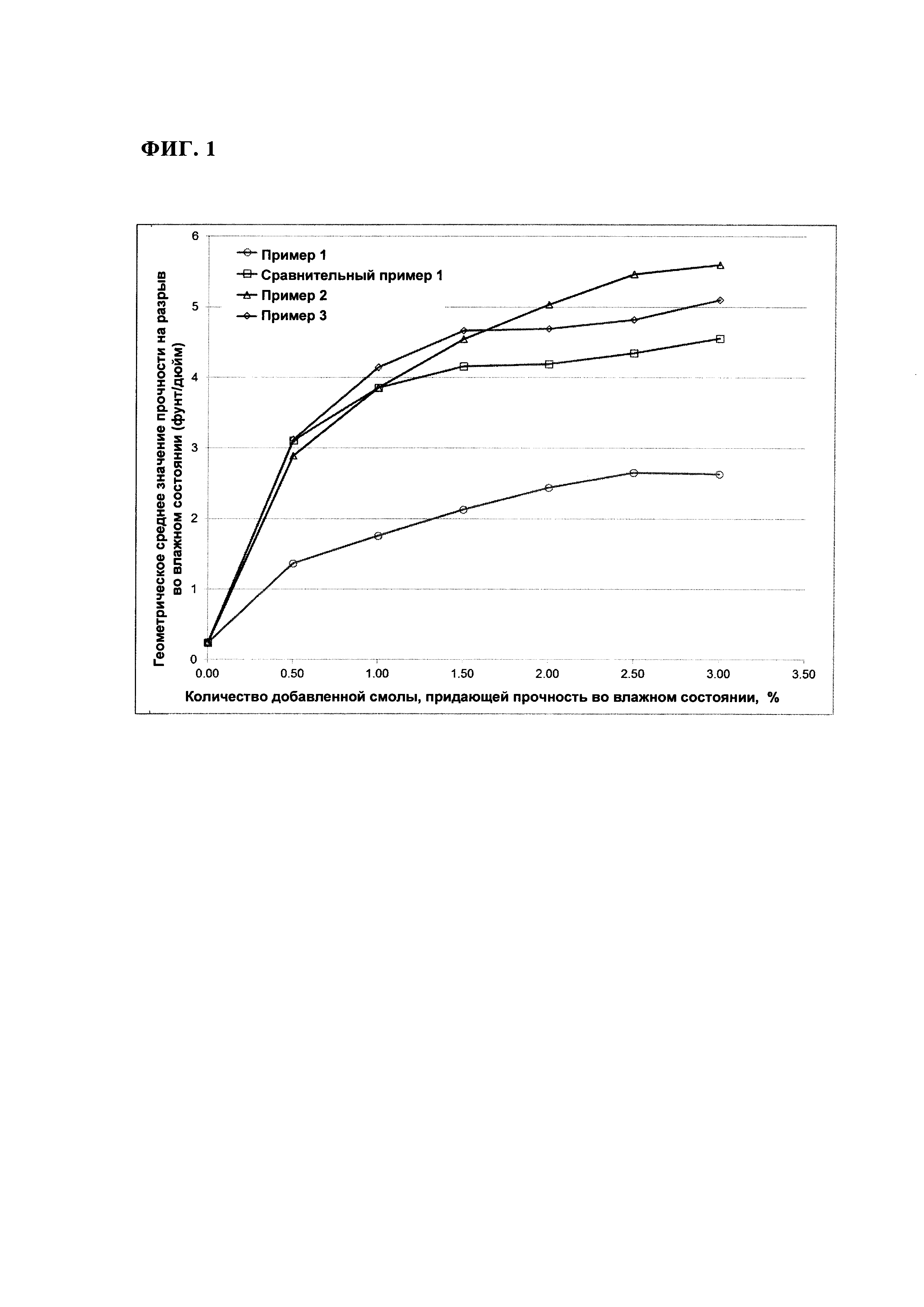

На фиг. 1 приведено сопоставление прочности на разрыв во влажном состоянии образцов бумаги, полученных при добавлении к композиции для изготовления бумаги "неактивированной" или начальной смолы, или "активированной" или обработанной смолы, которая активирована путем обработки щелочью.

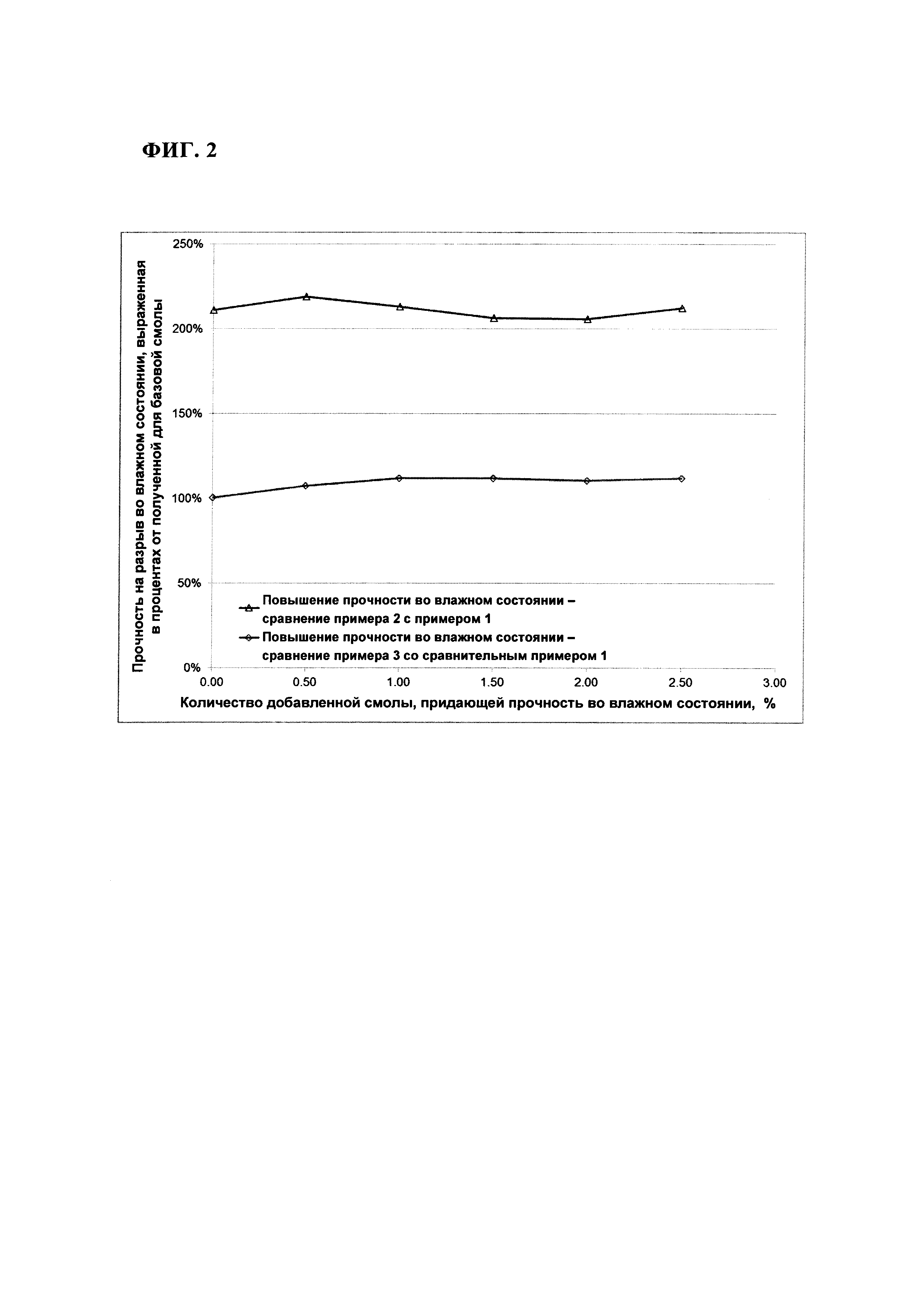

На фиг. 2 приведено сопоставление выраженной в процентах от полученной для базовой смолы прочности на разрыв во влажном состоянии образцов бумаги, полученных при добавлении к композиции для изготовления бумаги "неактивированной" или начальной смолы, или "активированной" или обработанной смолы, которая активирована путем обработки щелочью.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно изобретению неожиданно было установлено, что рабочие характеристики смол, придающих прочность во влажном состоянии, содержащих и азетидиниевые, и аминохлоргидринные функциональные группы, можно существенно улучшить путем регулируемой реакции активирования с использованием обработки основанием для обеспечения целевой молекулярной массы, характеризующейся вязкостью, и последующего разбавления. "Активированная" или обработанная смола, придающая прочность во влажном состоянии, обладает рабочими характеристиками, существенно превосходящими характеристики существующих стандартных смол ПАЭ, использующихся с добавлением более значительных количеств, вследствие различий реакционноспособных функциональных групп.

В одном объекте настоящего изобретения исходными или начальными растворимыми в воде смолами, придающими прочность во влажном состоянии, могут являться полиаминополиамид-эпигалогенгидринные смолы или полиалкиленполиамин-эпигалогенгидринные смолы и их смеси. Исходная или начальная смола, придающая прочность во влажном состоянии, которая также называется необработанной или исходной смолой ПАЭ, означает смолу до обработки основанием. В способе, предлагаемом в настоящем изобретении, обладающая высоким содержанием твердых веществ смола ПАЭ может быть доставлена заказчику и активирована на месте использования (на фабрике), что существенно снижает транспортные расходы, и при этом дает заказчику продукт, обладающий улучшенными рабочими характеристиками.

В другом объекте превращение третичного аминохлоргидрина (АХГ), содержащегося в смолах, придающих прочность во влажном состоянии, в третичный эпоксид и происходящую вследствие этого сшивку при обработке основанием можно проиллюстрировать следующей схемой:

В другом объекте настоящего изобретения обладающую высоким содержанием твердых веществ смолу ПАЭ разбавляют водой, нагревают при необходимой температуре, добавляют водный раствор основания и следят за вязкостью реакционной смеси. После обеспечения необходимой вязкости реакционная смесь является разбавленной и готовой для использования заказчиком. Предпочтительно, если активированную смолу используют менее, чем через 24 ч после разведения.

Одним объектом настоящего изобретения является водный раствор, содержащий 8% твердых веществ исходной или начальной растворимой в воде смолы, придающей прочность во влажном состоянии, обладающей значением ПУВ, равным менее примерно 0,25 дл/(г сухого вещества), и возможно равным менее 0,20 дл/(г сухого вещества), и содержащей от примерно 10 до примерно 40 мол. % ионов азетидиния и от примерно 60 до примерно 90 мол. % третичного аминогалогенгидрина. Растворимая в воде смола может быть выбрана из группы, включающей полиаминополиамид-эпихлоргидринные смолы, полиалкиленполиамин-эпихлоргидринные смолы и их смеси. Затем водный раствор растворимой в воде смолы обрабатывают основанием до обеспечения значения рН, равного от примерно 13,0 до примерно 11,0, и при температуре, равной от примерно 30 до примерно 60°С, в течение от примерно 20 мин до примерно 4 ч, и таким образом получают водный раствор обработанной или активированной смолы, где смола обладает значением ПУВ, равным более примерно 0,35 дл/г, и где не менее примерно 95% содержащегося в исходной смоле третичного аминогалогенгидрина превратилось в эпоксиды. Термины "начальная растворимая в воде смола" и "исходная растворимая в воде смола" в настоящем описании используют взаимозаменяемым образом и они обладают одним и тем же значением. Кроме того, термины "обработанная растворимая в воде смола", "конечная растворимая в воде смола" и "активированная смола" в настоящем описании также используют взаимозаменяемым образом и они обладают одним и тем же значением.

Если не ограничиваться теоретическими соображениями, то можно полагать, что прочность во влажном состоянии увеличивается с увеличением количества реакционноспособных функциональных групп и увеличением молекулярной массы. В стандартной смоле ПАЭ наиболее реакционноспособной функциональной группой является азетидиниевая группа, которая является катионной. Катионогенность является важной характеристикой, обеспечивающей смоле возможность удерживаться на волокнистой массе при ее использовании на мокром этапе производства бумаги. При высоких концентрациях количество необходимых для волокнистой массы катионогенных веществ превышает необходимое, что приводит к прекращению роста прочности во влажном состоянии.

Другим объектом настоящего изобретения является устранение основных недостатков стандартных смол ПАЭ, обусловленных наличием реакционноспособных функциональных групп, не имеющих отношения к катионогенности смолы. Предполагается, что существующие смолы ПАЭ обладают более высокой концентрацией более реакционноспособных третичных аминоэпоксидных функциональных групп, которые не обладают таким "постоянным" положительным зарядом, как азетидиниевая функциональная группа, что обеспечивает возможность удерживания при более высоких концентрациях большего количества смолы ПАЭ в композиции для изготовления бумаги.

Необходимость содержания определенного количества катионогенных веществ в бумажной массе или в композиции пульпы (т.е. отрицательного заряда композиции пульпы) является фактором, определяющим количество стандартной смолы ПАЭ, которое может удерживаться в бумажной массе. В одном объекте настоящего изобретения в отличие от стандартных смол ПЭА эффективность смолы, полученной способом, предлагаемым в настоящем изобретении, может проявляться при концентрации, равной примерно 0,25% (масса сухого вещества в пересчете на массу сухой композиции пульпы), 0,5% или более, 0,75% или более, 1,0% или более, 1,25% или более, 1,5% или более и, возможно, равной 1,75% или более.

В другом объекте настоящего изобретения катионогенность смолы ПАЭ можно регулировать путем изменения концентраций аминохлоргидрина (АХГ) и азетидиния (АЗЕ) и обеспечить лучшее соответствие количеству катионогенных веществ, необходимых для композиции пульпы, и обеспечить конечному продукту целевую прочность во влажном состоянии. В одном объекте отношение АХГ:АЗЕ может составлять не менее примерно 30:70, не менее примерно 40:60, не менее примерно 50:50, не менее примерно 60:40, не менее примерно 70:30 и может составлять не менее примерно 75:25.

Начальная смола ПАЭ

В некоторых объектах полиаминополиамид-эпигалогенгидринные смолы, подходящие для применения в настоящем изобретении, содержат растворимый в воде полимерный продукт реакции эпихлоргидрина и полиамида, образованного из полиалкиленполиамина и насыщенной алифатической двухосновной карбоновой кислоты, содержащей от примерно 3 до примерно 10 атомов углерода. Смолы этого типа обеспечивают прочность бумаги во влажном состоянии, независимо от того получены ли они в кислой, щелочной или нейтральной среде. Эти смолы обладают сродством к целлюлозным волокнам, поэтому их можно экономичным образом добавлять к волокнам, когда волокна находятся в разбавленных водных суспензиях, обладающих густотой, использующейся на бумажных фабриках.

При получении катионогенных смол, подходящих для применения в настоящем изобретении, сначала двухосновную карбоновую кислоту вводят в реакцию с полиалкиленполиамином при таких условиях, чтобы получить растворимый в воде полиамид, содержащий повторяющиеся группы

где все n и х равны 2 или более и R обозначает двухвалентный углеводородный остаток двухосновной карбоновой кислоты. Затем полученный растворимый в воде полиамид вводят в реакцию с эпихлоргидрином и получают растворимые в воде катионогенные термореактивные смолы.

Двухосновными карбоновыми кислотами, подходящими для применения для получения смол способом, предлагаемым в настоящем изобретении, являются насыщенные алифатические двухосновные карбоновые кислоты, содержащие от 3 до 10 атомов углерода, такие как янтарная, глутаровая, адипиновая, азелаиновая кислоты и т.п., и насыщенные двухосновные кислоты, содержащие в молекуле от 4 до 8 атомов углерода, такие как адипиновая и глутаровая кислоты. Также можно использовать смеси двух или большего количества насыщенных двухосновных карбоновых кислот. Можно использовать целый ряд полиалкиленполиаминов, включая полиэтиленполиамины, полипропиленполиамины, полибутиленполиамины, полипентиленполиамины, полигексиленполиамины и т.п. и их комбинации, причем полиэтиленполиамины являются наиболее экономичным классом.

В другом объекте настоящего изобретения полиалкиленполиамины, подходящими для применения, могут быть представлены, как полиамины, в которых атомы азота связаны друг с другом с помощью групп формулы

в которой n является небольшим целым числом, большим, чем 1, и количество таких групп в молекуле составляет от 2 примерно до 8. Атомы азота могут быть связаны с соседними атомами углерода группы

В настоящем изобретении предусмотрено использование не только таких полиаминов, как диэтилентриамин, триэтилентетраамин, тетраэтиленпентамин и дипропилентриамин, которые можно получить в достаточно чистом виде, но и смесей и различных неочищенных содержащих полиамины материалов. Термин "полиалкиленполиамин", использующийся в формуле изобретения, означает и включает любой из полиалкиленполиаминов, указанных выше, или смеси таких полиалкиленполиаминов и их производных.

В некоторых объектах желательно увеличить расстояние между вторичными аминогруппами в молекуле полиамида для изменения реакционной способности комплекса полиамид-эпихлоргидрин. Это можно осуществить путем замены части полиалкиленполиамина диамином, таким как этилендиамин, пропилендиамин, гексаметилендиамин и т.п. Для этой цели примерно до 80% полиалкиленполиамина можно заменить молекулярно эквивалентным количеством диамина и возможно заменить примерно 50% или менее.

В одном объекте настоящего изобретения для получения исходной смолы можно использовать содержащий блокированную концевую аминогруппу полиаминополиамид (также известный, как полиамид), как это описано в патенте U.S. №5017642, патенте U.S. №6908983 и патенте U.S. №7175740.

В другом объекте смола ПАЭ, предназначенная для применения в способе обработки основанием, описанном ниже, может представлять собой обладающую высоким содержанием твердых веществ, обладающую низкой вязкостью смолу ПАЭ, содержащую небольшое количество образовавшихся из эпихлоргидрина побочных продуктов. В этом объекте полиамид вводят в реакцию с эпигалогенгидрином при температуре, равной от примерно 10 до примерно 100°С или от примерно 15 до примерно 50°С, или от примерно 20 до примерно 45°С, и реакцию проводят до обеспечения вязкости раствора, содержащего 55% твердых веществ, при 25°С соответствующей "S" или более по шкале Гарднера-Хольдта. При этом имеющиеся в продаже смолы, обладающие сходными вязкостями при содержании 20% твердых веществ, обладают значением по шкале Гарднера-Хольдта, соответствующим "А-2". Поэтому в одном объекте смола ПАЭ, предлагаемая в настоящем изобретении, обладает более низкими вязкостью и молекулярной массой и более высоким содержанием твердых веществ, чем смолы ПАЭ, обычно использующиеся в настоящее время в бумажной промышленности.

В другом объекте полиамид вводят в реакцию с эпихлоргидрином в водном растворе для замедления реакции. В другом объекте можно регулировать значение рН для уменьшения или увеличения степени сшивки.

В одном объекте после обеспечения необходимой вязкости для остановки реакции путем уменьшения значения рН продукта реакции можно добавить кислоту и полученный продукт охлаждают примерно до 25°С. Полученный продукт стабилизируют путем добавления количества кислоты, достаточного для уменьшения значения рН до равного по меньшей мере примерно 6 или примерно 5, или примерно 4, или примерно 3. Для стабилизации продукта можно использовать любую подходящую кислоту или комбинацию кислот, таких как хлористоводородная, серная, азотная, муравьиная, фосфорная и уксусная кислота, и можно использовать хлористоводородную кислоту и/или серную кислоту.

В одном объекте настоящего изобретения после остановки реакции получения конечной или готовой смолы с помощью кислоты устойчивость по отношению к гелеобразованию можно улучшить путем нагревания полученной смолы и последующего уменьшения значения рН с помощью кислоты, что уменьшает содержание АЗЕ и увеличивает содержание АХГ в смоле.

В другом объекте настоящего изобретения смола ПАЭ обладает стабильностью вязкости и функциональности. При этом стабильность вязкости определена, как повышение или понижение вязкости по Брукфилду при хранении при 32°С в течение 30 дней на менее 50%, или изменение вязкости, составляющее менее 30%, или изменение вязкости, составляющее менее 20%. Стабильность функциональности определена, как изменение количества любых функциональных групп при хранении при 32°С в течение 30 дней, составляющее менее 40%, или менее 30%, или менее 20%.

В другом объекте настоящего изобретения полученная смола обладает содержанием твердых веществ, составляющим более 40% или более 45%, и оно может составлять более 50% и может составлять более 55%. Вязкость смолы по Брукфилду зависит от содержания твердых веществ. Вязкость содержащей от 55 до 57% твердых веществ смолы ПАЭ, измеренная при 25°С с помощью вискозиметра Брукфилда, может составлять от примерно 400 до примерно 1100 сантипуаз (сП), может составлять от примерно 600 до примерно 1000 сП и может составлять от примерно 750 до примерно 850 сП. Смола также может обладать низкой концентрацией образовавшихся из эпихлоргидрина побочных продуктов, 1,3-дихлорпропанола (1,3-ДХП) и 3-хлорпропандиола (3-ХПД).Смола может содержать менее 10000 част./млн 1,3-ДХП при содержании твердых веществ, составляющем 55%, может содержать менее 5000 част./млн 1,3-ДХП при содержании твердых веществ, составляющем 55%, и может содержать менее 1000 част./млн 1,3-ДХП при содержании твердых веществ, составляющем 55%.

В одном объекте настоящего изобретения для проведения реакции полиамида с эпигалогенгидрином необходимо использовать количество эпигалогенгидрина, достаточное для превращения большинства вторичных аминогрупп в третичные аминогруппы. Однако можно добавлять большее или меньшее количество для повышения или понижения скорости протекания реакции. Обычно при использовании эпихлоргидрина удовлетворительные результаты для концентраций 1,3-ДХП, составляющих <1000 част./млн, можно получить при использовании от примерно 0,70 до примерно 0,9 моля эпихлоргидрина в пересчете на 1 моль аминогрупп, содержащихся в полиамиде (определено с помощью аминного числа), можно получить при использовании от примерно 0,78 до примерно 0,85 моля эпихлоргидрина в пересчете на 1 моль аминогрупп, содержащихся в полиамиде, и можно получить при использовании от примерно 0,82 до примерно 0,84 моля эпихлоргидрина в пересчете на 1 моль аминогрупп, содержащихся в полиамиде. Для смол, обладающих концентрациями 1,3-ДХП, составляющими >1000 част./млн, приемлемый диапазон количеств может составлять от примерно 0,85 до примерно 1,0 моля эпихлоргидрина в пересчете на 1 моль аминогрупп, содержащихся в полиамиде, хотя можно использовать эпихлоргидрин при более высоких концентрациях.

Для получения соответствующей требованиям REACH обладающей высоким содержанием твердых веществ, обладающей низкой вязкостью смолу ПАЭ эпигалогенгидрин можно ввести в реакцию с содержащим блокированную концевую аминогруппу полиаминополиамидом (преполимер), как это описано в патенте U.S. №5017642 и в патенте U.S. №6908983, переданном фирме Hercules Incorporated, и в патенте U.S. №7175740, переданном фирме Hercules Incorporated.

В некоторых объектах настоящего изобретения аминное число преполимера составляет более примерно 5,5 мэкв./(г сухого преполимера), может составлять более примерно 6,0 мэкв./(г сухого преполимера), и может составлять более примерно 6,25 мэкв./(г сухого преполимера).

В других объектах начальная смола обладает значением ПУВ, равным менее примерно 0,25 дл/(г сухого вещества), значение может составлять менее примерно 0,20 дл/(г сухого вещества), может составлять менее примерно 0,15 дл/(г сухого вещества), может составлять менее примерно 0,13 дл/(г сухого вещества), может составлять менее примерно 0,12 дл/(г сухого вещества), может составлять менее примерно 0,11 дл/(г сухого вещества).

Для смол ПАЭ, предлагаемых в настоящем изобретении, аминное число определяют путем растворения образца в смеси этиленгликоль-изопропанол состава 1:1. Полученный раствор исследуют с помощью потенциометрического титрования 1 н. раствором хлористоводородной кислоты (также в смеси ЭГ (этиленгликоль) - ИПС (изопропанол) состава 1:1) с использованием комбинации электродов для измерения рН.

Эпигалогенгидрином, предназначенным для применения в способе, предлагаемом в настоящем изобретении, может являться эпихлоргидрин. Хотя в некоторых случаях в настоящем изобретении имеется явное указание на эпихлоргидрин, специалисту в данной области техники должно быть очевидно, что настоящее изобретение применимо ко всем эпигалогенгидринам.

В одном объекте настоящего изобретения алкилирование полиамида протекает быстро и в зависимости от относительных количеств эпигалогенгидрина и полиамида образуются вторичные и третичные амины. Концентрации эпигалогенгидрина и полиамида являются такими, что от примерно 50 до 100% доступных содержащихся в амине азотных центров алкилированы с образованием третичных аминов, и значения могут составлять от примерно 50 до примерно 95% или от примерно 60 до примерно 90%, или от примерно 70 до примерно 85% алкилированных содержащихся в амине азотных центров. Избыточное количество эпигалогенгидрина, превышающее необходимое для полного алкилирования всех аминных центров с образованием третичного амина, не является необходимым, поскольку это может привести к увеличению количества образовавшихся из эпихлоргидрина побочных продуктов.

После алкилирования обладающие высоким содержанием твердых веществ, обладающие стабильностью вязкости, соответствующие требованиям REACH смолы ПАЭ могут содержать более 10 мол. % вторичных аминогрупп или более 15 мол. % вторичных аминогрупп, или более 20 мол. % вторичных аминогрупп.

В одном объекте настоящего изобретения не менее примерно 80% аминохлоргидрина, содержащегося в начальной или исходной смоле, превратилось в смолу, содержащую третичную аминоэпоксидную функциональную группу, количество может составлять не менее примерно 90% и может составлять не менее примерно 95%. Однако в некоторых случаях до примерно 100% аминохлоргидрина, содержащегося в начальной или исходной смоле, можно превратить в смолу, содержащую третичную аминоэпоксидную функциональную группу.

Следует понимать, что при использовании в настоящей заявке термин "аминогалогенгидрин" может означать вторичный аминогалогенгидрин, третичный аминогалогенгидрин и галогенгидрин четвертичного аммония, если не указано иное.

Также следует понимать, что термины "эпоксид" и "аминоэпоксид" в настоящей заявке используют взаимозаменяемым образом и они могут означать вторичный аминоэпоксид, третичный аминоэпоксид и эпоксид четвертичного аммония, если не указано иное.

Обработка основанием

В настоящем изобретении можно использовать и органические, и неорганические основания. Основание определено, как любой акцептор протонов (см. публикацию Advanced Organic Chemistry, Third Ed.; Jerry March; John Wiley & Sons: New York, 1985, p 218-236, включенную в настоящее изобретение в качестве ссылки). Типичные основания включают гидроксиды, карбонаты и бикарбонаты щелочных металлов, гидроксиды щелочноземельных металлов, триалкиламины, тетраалкиламмонийгидроксиды, аммиак, органические амины, сульфиды щелочных металлов, сульфиды щелочноземельных металлов, алкоксиды щелочных металлов и алкоксиды щелочноземельных металлов. Основаниями могут являться гидроксиды щелочных металлов (гидроксид лития, гидроксид натрия и гидроксид калия) или карбонаты щелочных металлов (карбонат натрия и карбонат калия) и основанием может являться гидроксид натрия или гидроксид калия.

Количество использующегося для обработки основания зависит от ряда факторов, включая, например, концентрации азетидиния (АЗЕ) и аминохлоргидрина (АХГ) и значение рН исходной смолы ПАЭ. При более высоких концентрациях АХГ и/или при более низких значениях рН обычно используют большее количество основания, чем использующееся для смолы, обладающей более низкой концентрацией АХГ и/или более высоким значением рН.

В некоторых объектах настоящего изобретения количество основания, использующегося для обработки начальной смолы ПАЭ, может составлять от примерно 2,0 до 10 ммолей в пересчете на 1 г сухого вещества (ммоль/(г сухого вещества), или от примерно 3,0 до 8 ммолей/(г сухого вещества), или от примерно 4,0 до примерно 6 ммолей/(г смолы).

В некоторых объектах настоящего изобретения значение рН может составлять от примерно 13,0 до примерно 10,0 или от примерно 13,0 до примерно 10,5, или от примерно 13,0 до примерно 11,0, или от примерно 12,5 до примерно 11,0, или от примерно 12,5 до примерно 11,5.

В некоторых объектах настоящего изобретения температура водного раствора исходной смолы может составлять не менее 0°С или не менее примерно 15°С, или не менее примерно 25°С, или не менее примерно 30°С, или не менее примерно 35°С, или не менее примерно 40°С, или не менее примерно 45°С, или не менее примерно 60°С. Условия проведения обработки могут меняться в зависимости от характеристик исходной смолы, таких как вязкость и содержание аминогалогенгидрина, и содержание твердых веществ в смолах во время проведения способа обработки.

Согласно изобретению установлено, что обладающие высокой вязкостью смолы ПАЭ можно активировать с использованием основания, однако полученный продукт обладает вязкостью, которая является слишком высокой для его легкого перекачивания и транспортировки при высоком содержании твердых веществ. Поэтому, в некоторых объектах настоящего изобретения приведенная удельная вязкость (ПУВ) исходной смолы должна составлять менее 0,25 дл/(г сухого вещества) или менее 0,20 дл/(г сухого вещества), или менее 0,15 дл/(г сухого вещества), или менее 0,12 дл/(г сухого вещества). В других объектах настоящего изобретения молекулярная масса смол ПАЭ может составлять менее примерно 50000 Да или менее примерно 40000 Да, или менее примерно 30000 Да, или менее примерно 20000 Да, или менее примерно 10000 Да.

Дополнительным преимуществом указанных низкого значения ПУВ и низкой молекулярной массы исходной смолы является то, что низкая концентрация побочных продуктов, образовавшихся при проведении способа активирования основанием (эпихлоргидрин и глицидол), понижена до более низкого значения, чем обеспечиваемое при использовании исходной смолы, обладающей высоким значением ПУВ и высокой молекулярной массой. Если не ограничиваться теоретическими соображениями, то можно полагать, что способ активирования для увеличения молекулярной массы обеспечивает условия, необходимые для дополнительного уменьшения концентрации этих побочных продуктов.

В другом объекте настоящего изобретения, обладающие высокой вязкостью смолы ПАЭ активируют, несмотря на то, что полученный продукт будет обладать вязкостью, которая является слишком высокой для его легкого перекачивания и транспортировки при высоком содержании твердых веществ.

В другом объекте настоящего изобретения молекулярная масса исходных смол ПАЭ может составлять более примерно 50000 Да или более примерно 100000 Да, или более примерно 150000 Да, или более примерно 200000 Да.

Обработку смолы следует проводить до тех пор, пока измеренная приведенная удельная вязкость (ПУВ) не составит более примерно 0,30 дл/(г активированной смолы), может составлять примерно 0,35 дл/(г активированной смолы) и может составлять примерно 0,4 дл/(г активированной смолы). Молекулярная масса обработанных смол ПАЭ может составлять не менее примерно 80000 Да, может составлять не менее примерно 100000 Да, может составлять не менее примерно 120000 Да, может составлять не менее примерно 140000 Да, может составлять не менее примерно 160000 Да, может составлять не менее примерно 180000 Да и может составлять не менее примерно 200000 Да.

Среднюю молекулярную массу (Mw) смол ПАЭ, предлагаемых в настоящем изобретении, определяют с помощью эксклюзионной хроматографии (ЭКХ).

Образец готовят в подвижной фазе при концентрации, равной 2 миллиграмм/миллилитр (мг/мл) (в пересчете на сухую смолу) и перемешивают в течение 1-2 ч и фильтруют с использованием шприцевого фильтра из ПВДФ (поливинилиденфторид) с отверстиями размером 0,45 микрометра (мкм). Подвижной фазой является 0,22 М водный раствор щавелевой кислоты. Скорость потока равна 0,8 мл/мин. Используют следующие колонки, соединенные последовательно: форколонка Novema + 1 Novema 10000

В некоторых объектах настоящего изобретения начальную растворимую в воде смолу можно обработать основанием в течение от примерно 10 мин до примерно 8 ч или от примерно 20 мин до 4 ч, или от примерно 60 мин до примерно 4 ч, или от примерно 90 мин до примерно 3 ч, или от примерно 120 мин до примерно 3 ч.

При изготовлении бумаги смолу можно добавить через промежуток времени, составляющий от примерно 1 мин до примерно 24 ч после завершения обработки основанием, можно добавить через промежуток времени, составляющий от примерно 1 мин до примерно 8 ч, можно добавить через промежуток времени, составляющий от примерно 1 мин до примерно 6 ч и можно добавить через промежуток времени, составляющий от примерно 1 мин до примерно 4 ч. Хотя активированную смолу можно хранить в течение более 24 ч, ее рабочие характеристики будут хуже, чем после ее хранения, например, в течение 8 ч.

В одном объекте настоящего изобретения количество активных твердых веществ, предназначенных для обработки основанием, может составлять не менее примерно 7%, может составлять не менее 8%, может составлять не менее примерно 10% и может составлять не менее примерно 11% в пересчете на массу композиции. В контексте настоящего изобретения термин "активные твердые вещества" означает активный полиаминополиамид-ЭПХ и/или полиалкиленполиамин-ЭПХ, содержащийся в композиции. В другом объекте настоящего изобретения количество активных твердых веществ, предназначенных для обработки основанием, может составлять примерно до 20%, может составлять примерно до 18% и может составлять примерно до 15%.

После обеспечения целевой вязкости при обработке основанием реакцию можно остановить путем разбавления смеси водой для предупреждения гелеобразования материала. Концентрацию активных веществ можно уменьшить путем разбавления до составляющей менее 7%, концентрация может составлять менее 6% и может составлять менее 5%. Согласно изобретению неожиданно было установлено, что вязкость активированной смолы не повышается при концентрации активных твердых веществ, составляющей 6% или менее, что обеспечивает возможность временного хранения (например, в течение менее 24 ч) без необходимости использования большого сосуда для хранения, при наличии такой необходимости при хранении смолы, содержащей, например, 2% или меньшее количество активных твердых веществ.

Способ, предлагаемый в настоящем изобретении, применим для целого ряда случаев изготовления бумаги, включая изготовление бумажных салфеток, полотенец, упаковочного материала и печатной бумаги, и для ламинирования. Способ, предлагаемый в настоящем изобретении, является особенно подходящим для изготовления сортов бумаги, находящейся в соприкосновении с пищевыми продуктами, для которой необходима высокая прочность во влажном состоянии, включая, но не ограничиваясь только ими, полотенца, картонные коробки для молока и сока, чайный пакетики и фильтры для кофе. Способ, предлагаемый в настоящем изобретении, является особенно подходящим для изготовления бумажных продуктов, которые соответствуют требованиям BfR для материалов, находящихся в соприкосновении с пищевыми продуктами. Способ, предлагаемый в настоящем изобретении, является особенно подходящим для изготовления бумажных продуктов, содержащих небольшое количество АОГ, и которые могут быть определены, как не содержащие хлора (НСХ).

Изготовление бумаги

Способ изготовления бумаги с использованием композиций смолы, обработанных в соответствии с настоящим изобретением, включающий: (а) получение водной волокнистой суспензии; (b) добавление смолы к водной волокнистой суспензии и (с) получение листов из водной волокнистой суспензии, полученной на стадии (b), и сушку и получение бумаги.

На стадии (а) способа водную волокнистую суспензию получают по методикам, хорошо известным в данной области техники, таким как известные механические, химические методики обработки целлюлозной массы и химические методики обработки полуцеллюлозной массы и т.п. Обычно после стадии механического размола и/или химической обработки целлюлозной массы волокнистую массу промывают для удаления остаточных химических реагентов, использовавшихся для обработки целлюлозной массы, и солюбилизированых компонентов древесины. В способе, предлагаемом в настоящем изобретении, можно использовать отбеленную или неотбеленную волокнистую массу. Подходящей для использования также является регенерированная волокнистая масса.

В одном объекте настоящего изобретения обработанную смолу можно добавить к волокнистой суспензии при минимальном количестве, составляющем примерно 0,05 мас. % в пересчете на массу сухой волокнистой массы, количество может составлять примерно 0,1 мас. % в пересчете на массу сухой волокнистой массы, может составлять примерно 0,2 мас. %, может составлять примерно 2 мас. %, может составлять примерно 3 мас. % или более и может составлять примерно 5 мас. % или более в пересчете на массу сухой волокнистой массы.

В других объектах настоящего изобретения максимальное количество обработанной смолы, которое можно добавить к волокнистой суспензии, составляет примерно 3 мас. % и может составлять примерно 1,5 мас. %. Композицию смолы обычно добавляют в виде водного раствора. В дополнение к смоле также можно добавить другие материалы, обычно использующиеся для изготовления бумаги. Они включают, например, проклеивающие агенты, пигменты, квасцы, осветляющие агенты, красители и агенты, придающие прочность в сухом состоянии, которые добавляют в количествах, хорошо известных в данной области техники.

Продукты

Полиамин-эпигалогенгидринные смолы и содержащие их композиции, полученные способом, предлагаемым в настоящем изобретении, можно использовать для приготовления таких композиций, как агенты, придающиепрочность во влажном состоянии, агенты, придающие прочность в сухом состоянии, крепирующие клеи и другие клеящие композиции. Эти композиции можно использовать для изготовления разных бумажных продуктов. По существу, настоящее изобретение также относится к композициям, таким как агенты, придающие прочность во влажном состоянии, агенты, придающие прочность в сухом состоянии, крепирующие клеи и другие клеящие композиции, содержащим полиамин-эпигалогенгидринные смолы и содержащие их композиции, полученные способом, предлагаемым в настоящем изобретении. Настоящее изобретение также относится к бумажным продуктам, содержащим полиамин-эпигалогенгидринные смолы и содержащие их композиции, полученные способом, предлагаемым в настоящем изобретении.

Для получения обладающей высокой эффективностью смолы выраженное в мол. % полное количество всех гидролизованных реакционноспособных функциональных групп (азетидиниевых, эпоксидных и/или аминохлоргидринных) с образованием гликоля может составлять от 0 до примерно 30%, может составлять до примерно 20%, может составлять до примерно 10% и может составлять до примерно 2%. Для увеличения молекулярной массы обычно расходуется 2-10 мол. % от полного количества реакционноспособных функциональных групп.

В некоторых вариантах осуществления способа, предлагаемого в настоящем изобретении, эффективность обработанной смолы, предлагаемой в настоящем изобретении, для придания прочности во влажном состоянии можно существенно повысить по сравнению с эффективностью начальной растворимой в воде смолы, придающей прочности во влажном состоянии, путем обработки основанием. В случае способа, предлагаемого в настоящем изобретении, это означает, что обработанная смола будет обладать эффективностью, составляющей не менее примерно 150% от эффективности начальной растворимой в воде смолы, придающей прочность во влажном состоянии, может обладать эффективностью, составляющей не менее примерно 175%, и может обладать эффективностью, составляющей не менее примерно 200% от эффективности начальной растворимой в воде смолы, придающей прочность во влажном состоянии.

Условия проведения обработки для каждой смолы можно оптимизировать и получить заданную совокупность условий, однако специалисту в данной области техники должны быть очевидны другие условия, также обеспечивающие хорошие результаты. Например, если необходимо непродолжительное время проведения реакции, то для обеспечения хороших результатов следует использовать более высокую температуру.

Функциональность смолы определяли путем анализа с помощью1Н-ЯМР (ядерный магнитный резонанс). Для проведения анализа готовили раствор смолы ПАЭ путем перемешивания небольшого количества смолы в забуференной фосфорной кислотой D2O (например, 0,050 г смолы ПАЭ при концентрации, равной 20%, в 1 г забуференной фосфорной кислотой D2O). Для проведения этого анализа необходим спектрометр ПФ-ЯМР (ПФ - преобразование Фурье), снабженный обратным зондом ШДО (обратный для широкого диапазона частот) размером 5 мм, рабочей частотой1Н, равной 400 МГц, или использование более сильного поля. Электронное интегрирование соответствующих сигналов давало молярные концентрации следующих компонентов реакции алкилирования; АХГ ЭПК, ГЛИ и АЗЕ, где:

АХГ = полимерные аминохлоргидрины

ЭПК = полимерные эпоксиды

ГЛИ = полимерные гликоли

АЗЕ = ионы азетидиния

В случае смол ПАЭ на основе адипиновой кислоты молярные концентрации рассчитаны на основании интенсивностей сигналов, соответствующих группе -СН2- адипиновой кислоты. Эту методику оптимизировали для точного определения АЗЕ.

Приведенные ниже параметры являются стандартными условиями проведения эксперимента при анализе обработанных основанием смол Kymene с помощью1Н ЯМР.

Подробная методика приготовления образца смолы ПАЭ для анализа с помощью ЯМР:

(1) Готовили ~1,5% раствор фосфорной кислоты в D2O.

(2) Добавляли разбавленную фосфорную кислоту, полученную на стадии (1), к 100 г D2O до обеспечения значения рН, равного 3,0-3,5 (примерно 10-20 капель) и получают забуференную фосфорной кислотой D2O.

(3) В сосуд объемом 5 см3 отвешивали примерно ~50 мг необработанной смолы ПАЭ.

(4) В этот же сосуд добавляли ~1 см3 забуференного фосфорной кислотой D2O [раствор, полученный на стадии (2)].

(5) Компоненты, содержащиеся в сосуде, перемешивали с помощью вихревого смесителя.

(6) С помощью стеклянной пипетки содержимое сосуда переносили в пробирку размером 5 мм для исследования с помощью ЯМР.

Бумагу для проведения исследований изготавливали с использованием бумагоделательной системы Hercules, работающей в непрерывном режиме, при значении рН, равном 7,0, с использованием сухой бумажной массы, представляющей собой смесь беленая крафт-целлюлоза Rayonier:беленая крафт-целлюлоза из древесины лиственных пород James River состава 50:50, размолотой до степени помола, определенной на стандартном канадском приборе (CSF), составляющей 500 мл,. Изготавливали листы, обладающие плотностью, равной 40 фунт/3000 фут2, и содержащие от 0,5 до 3,0% обработанной смолы (в пересчете на количество твердых веществ в начальной растворимой в воде смоле, придающей прочность во влажном состоянии). Естественное состаривание означает, что бумагу кондиционировали по методике TAPPI Т402. Всю исследованную бумагу состаривали естественным образом в течение более 2 недель при относительной влажности, равной 50±2%, и температуре, равной 23±1°С.

Прочность на разрыв в сухом состоянии определяли по методике TAPPI Т494. Прочность на разрыв во влажном состоянии определяли по методике TAPPI Т456 при времени пропитки, равном 2 ч.

В настоящем изобретении молекулярную массу можно выразить, через приведенную удельную вязкость ("ПУВ") материала для 1% раствора материала в 1 М водном растворе хлорида аммония при 25°С.

Значения ПУВ для смол ПАЭ, предлагаемых в настоящем изобретении, определяли по следующей методике, значение ПУВ 1% раствора смолы ПАЭ в 1 М водном растворе хлорида аммония определяли при 25°С с помощью вискозиметра Уббелоде и прибора для определения вязкости полимера Cannon Polyvisc. Определяли время истечения 1% раствора материала и чистого растворителя и рассчитывали относительную вязкость (Nотн.). Приведенную характеристическую вязкость рассчитывали по относительной вязкости. Эту методику проводили в соответствии со стандартом ASTM D446.

ПРИМЕРЫ

Пример 1 - Синтез полиаминополиамид-эпихлоргидринной смолы (таблица 1, образцы А-Е)

Реакционный сосуд с рубашкой объемом 1 л снабжали холодильником, рН-метром и механической мешалкой. В колбу добавляли 457,5 г (231 г твердых веществ) 50,5% водного раствора поли(адипиновая кислота-со-диэтилентриамин) (Polymer 973, выпускающийся фирмой Solenis LLC) и 79,68 г деионизированной воды (получали 43,0% твердых веществ). Раствор охлаждали до 20°С и затем в течение 10 мин добавляли 118,23 г эпихлоргидрина. Температуре давали повыситься до 40°С и ее поддерживали во время протекания реакции. Через 3,5 ч при 40°С добавляли примерно 44,59 г концентрированной серной кислоты для обеспечения значения рН, равного 3,0 (полное содержание твердых веществ составляло 58,10%).

Результаты, приведенные в таблице 1, показывают, что повторно приготовленные образцы примера 1 обладают сходными содержанием азетидиния и молекулярной массой, определенной с помощью ЭКХ, и приведенной вязкостью.

Пример 2 - Активирование смолы полиаминополиамид-ЭПХ с помощью основания (таблица 2)

4-Горлую колбу объемом 2 л снабжали холодильником, рН-метром и механической мешалкой и ее помещали в баню с циркулирующей водой, температуру которой поддерживали равной 40°С. В колбу добавляли 282,66 г (в пересчете на влажное вещество) смолы примера 1 и 553,02 г деионизированной воды. Начинали механическое перемешивание и раствор нагревали до 40°С. К этому раствору добавляли 658,09 г 5% (мас./мас.) водного раствора гидроксида натрия (5 мг-экв./(г сухой смолы)). Максимальное значение рН составляло 11,81. Реакции давали протекать до тех пор пока устройство для измерения вязкости не показывало, что обеспечена целевая вязкость, равная менее 0,35 дл/г. В этот момент времени к смеси добавляли разбавляющую воду для уменьшения содержания твердых веществ до равного 5%.

Пример 3 - Обработка основанием смолы, придающей прочность во влажном состоянии, Kymene® 920А (таблица 2)

Для обработки основанием смолы, придающей прочность во влажном состоянии, Kymene® 920А (выпускается фирмой Solenis LLC), использовали такие же компоненты оборудования, как в примере 2. К 500,97 г (в пересчете на влажное вещество) смолы Kymene® 920А (содержание твердых веществ в смоле составляло 20%) добавляли 388,03 г деионизированной воды. Раствор нагревали при 55°С с использованием водяной бани. К раствору добавляли 112,51 г 10% (мас./мас.) водного раствора гидроксида натрия (2,8 мг-экв./(г сухой смолы)). Через 5 мин значение рН составляло 9,90 и затем смолу быстро охлаждали до комнатной температуры.

Изготовление бумаги

Бумагу для проведения исследований изготавливали с использованием бумагоделательной системы Hercules, работающей в непрерывном режиме, при значении рН, равном 7,0-7,5, с использованием сухой бумажной массы, представляющей собой смесь беленая крафт-целлюлоза Rayonier:беленая крафт-целлюлоза из древесины лиственных пород James River состава 50:50, размолотой до степени помола, определенной на стандартном канадском приборе (CSF), составляющей 500 мл,. Изготавливали листы, обладающие плотностью, равной 40 фунт/3000 фут2, и содержащие 0,5-3,0% обработанной смолы (в пересчете на количество твердых веществ в начальной растворимой в воде смоле, придающей прочность во влажном состоянии). Естественное состаривание означает, что бумагу кондиционировали по методике TAPPI Т402. Всю исследованную бумагу состаривали естественным образом в течение более 2 недель при относительной влажности, равной 50±2%, и температуре, равной 23±1°С.

Прочность на разрыв в сухом состоянии определяли по методике TAPPI Т494. Прочность на разрыв во влажном состоянии определяли по методике TAPPI Т456 при времени пропитки, равном 2 ч.

Характеристики смол

Kymene 920А (сравнительный пример 1)

66,3% АЗЕ

14,1% АХГ

11,7% вторичных аминов

(1)Прочности на разрыв на разрыв во влажном и сухом состоянии представлены, как средние геометрические значения, линейно нормированные на плотность бумаги, равную 40 фунт/3000 фут2.

(2)Прочность во влажном состоянии бумаги, изготовленной с использованием обработанной основанием смолы, выражена в процентах от прочности во влажном состоянии бумаги, изготовленной с использованием начальной растворимой в воде смолы, придающей прочность во влажном состоянии, при таком же выраженном в % количестве добавленной смолы.

Эти результаты показывают, что в одном способе, предлагаемом в настоящем изобретении, обработанная смола может обеспечить прочность во влажном состоянии, составляющую не менее 150% от прочности, обеспечиваемой исходной смолой. Для сравнения следует отметить, что обработанная смола, придающая прочность во влажном состоянии, Kymene 920А (пример 3), обеспечивает прочность, составляющую 100-112% от прочности во влажном состоянии, обеспечиваемой исходной смолой.

Пример 4 - Синтез полиаминополиамид-эпихлоргидринной смолы (таблицы 3 и 4)

Круглодонную колбу объемом 1 л снабжали холодильником, рН-метром и механической мешалкой. В колбу добавляли 757,84 г (377,02 г твердых веществ) 49,75% водного раствора поли(адипиновая кислота-со-диэтилентриамин) (Polymer 973, выпускающийся фирмой Solenis LLC) и 118,92 г деионизированной воды (получали 43,0% твердых веществ). К этой смеси одной порцией добавляли 192,96 г эпихлоргидрина. Температуре давали повыситься до 40°С и ее поддерживали во время протекания реакции с использованием водяной бани. Через 3,5 ч при 40°С добавляли примерно 74,16 г концентрированной серной кислоты для обеспечения значения рН, равного 3,0 (полное содержание твердых веществ = 54,62%). Обеспечивали вязкость, равную 575 сП. Затем смолу состаривали при 25 и при 32°С. Стабильность вязкости определяли с помощью вискозиметра Брукфилда с использованием шпинделя Brookfield LVDE при скорости, равной 60 оборотов/мин. Стабильность функциональности определяли с помощью ЯМР так, как описано выше (см. таблицы 3 и 4). Как можно видеть из результатов, приведенных в таблицах 3-5, смола обладает хорошей стабильностью вязкости и функциональности даже после хранения при повышенной температуре в течение до 12 недель.

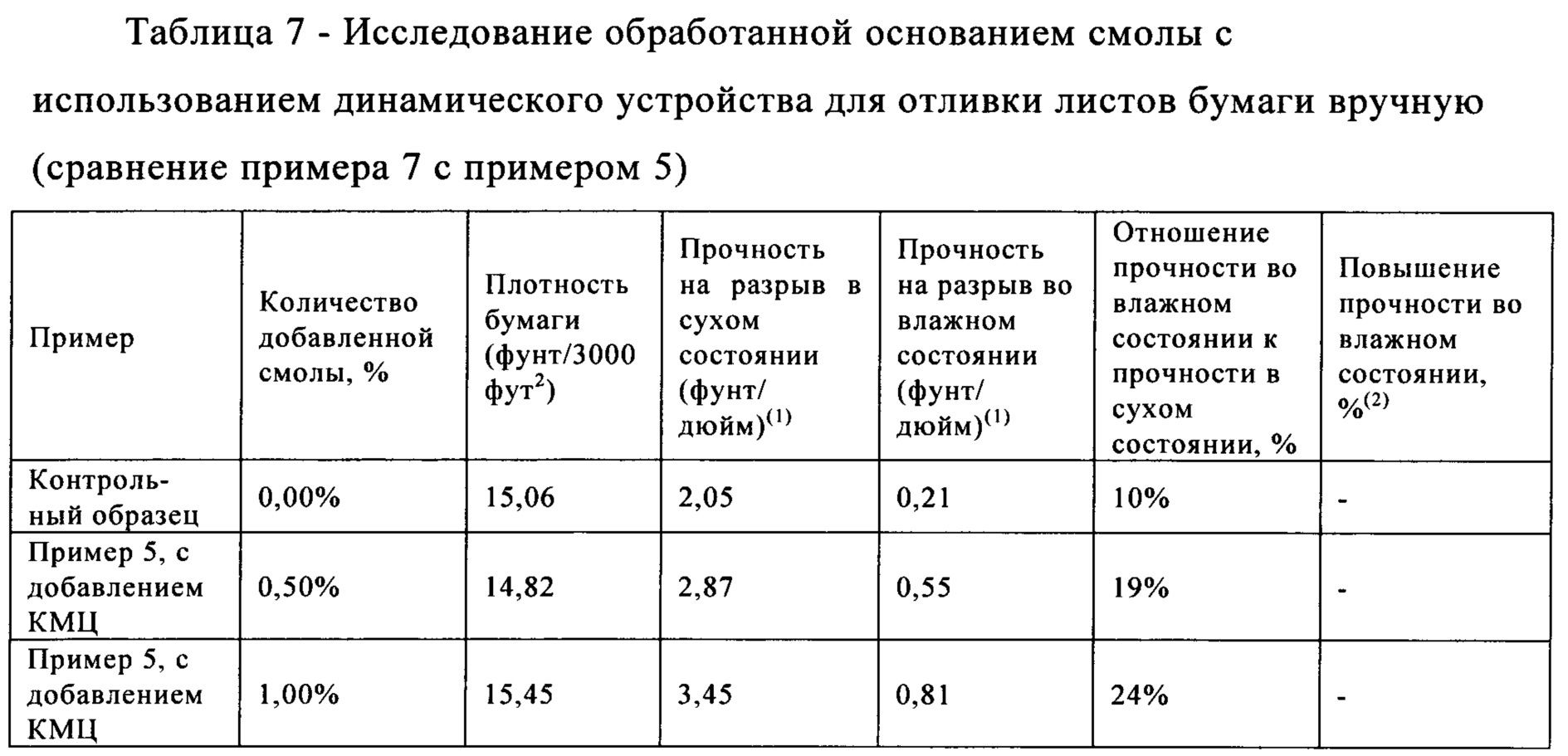

Пример 5 - Синтез полиаминополиамид-эпихлоргидринной смолы (таблицы 6 и 7)

Круглодонную колбу объемом 500 мл снабжали холодильником, рН-метром и механической мешалкой. В колбу добавляли 293,6 г (147,39 г твердых веществ) 50,2% водного раствора поли(адипиновая кислота-со-диэтилентриамин) (Polymer 973, выпускающийся фирмой Solenis LLC) и 153,93 г деионизированной воды (получали 43,0% твердых веществ после добавления эпихлоргидрина). К обладающему комнатной температурой раствору в течение 10 мин добавляли 75,57 г эпихлоргидрина (Aldrich, 99%). Температуре давали повыситься до 40°С и ее поддерживали в течение 3 ч. Затем реакционную смесь нагревали при 60°С в течение 45 мин. реакционную смесь выдерживали при 60°С в течение 10 мин, затем реакцию останавливали с использованием 19,43 г концентрированной серной кислоты для обеспечения значения рН, равного 2,73. (полное содержание твердых веществ = 46,6%, 167 сП, ПУВ = 0,1227 дл/г).

Пример 6 - Активирование смолы полиаминополиамид-ЭПХ с помощью основания

4-Горлую колбу объемом 1 л снабжали холодильником, рН-метром и механической мешалкой и ее помещали в баню с циркулирующей водой, температуру которой поддерживали равной 40°С. В колбу добавляли 28,80 г (в пересчете на влажное вещество) материала, аналогичного полученному выше в примере 1 и 4, обладающего исходным значением ПУВ = 0,1227, и 55,75 г деионизированной воды. Начинали механическое перемешивание и раствор нагревали до 40°С. К этому раствору добавляли 66,39 г 5% (мас./мас.) водного раствора гидроксида натрия (5 мг-экв./(г сухой смолы)). Реакции давали протекать до тех пор пока устройство для измерения вязкости не показывало, что обеспечена целевая вязкость, равная 0,4356 дл/г. В этот момент времени к смеси добавляли разбавляющую воду для уменьшения содержания твердых веществ до равного 1%.

Пример 7 - Активирование смолы полиаминополиамид-ЭПХ с помощью основания

4-Горлую колбу объемом 1 л снабжали холодильником, рН-метром и механической мешалкой и ее помещали в баню с циркулирующей водой, температуру которой поддерживали равной 40°С. В колбу добавляли 35,58 г (в пересчете на влажное вещество) материала, аналогичного полученному выше в примере 5, и 49,25 г деионизированной воды. Начинали механическое перемешивание и раствор нагревали до 40°С. К этому раствору добавляли 66,42 г 5% (мас./мас.) водного раствора гидроксида натрия (5 мг-экв./(г сухой смолы)). Реакции давали протекать до тех пор пока устройство для измерения вязкости не показывало, что обеспечена целевая вязкость, равная 0,3544 дл/г. В этот момент времени к смеси добавляли разбавляющую воду для уменьшения содержания твердых веществ до равного 1%.

Изготовление бумаги

Бумагу для проведения исследований изготавливали с использованием динамического устройства для отливки листов бумаги вручную (TechPap) с использованием сухой бумажной массы, представляющей собой смесь беленая крафт-целлюлоза Rayonier:беленая крафт-целлюлоза из древесины лиственных пород James River состава 50:50, размолотой до степени помола, определенной на стандартном канадском приборе (CSF), составляющей 500 мл,. Изготавливали листы, обладающие плотностью, равной 20 фунт/3000 фут2, и содержащие 0,5-1,0% обработанной смолы (в пересчете на количество твердых веществ в начальной растворимой в воде смоле, придающей прочность во влажном состоянии). Смолу добавляли к густой исходной смеси (примерно 1%) и перемешивали в течение 100 с, затем, при необходимости, добавляли, карбоксиметилцеллюлозу (КМЦ 7МСТ, выпускается фирмой Ashland Inc.) и перемешивали в течение еще 100 с. КМЦ добавляли при отношении количества смолы к количеству КМЦ, составляющем 3:1. Динамическое устройство для отливки листов бумаги вручную работало при скорости, равной 900 м/мин, и при давлении пульпонасоса, равном 1,6 бар. Естественное состаривание означает, что бумагу кондиционировали по методике TAPPI Т402. Всю исследованную бумагу состаривали естественным образом в течение более 2 недель при относительной влажности, равной 50±2%, и температуре, равной 23±1°С.

Прочность на разрыв в сухом состоянии определяли по методике TAPPI Т494. Прочность на разрыв во влажном состоянии определяли по методике TAPPI Т456 при времени пропитки, равном 2 ч. результаты исследования смол примера 6 и примера 7 представлены в таблице 6 и таблице 7 соответственно.

(1)Прочности на разрыв во влажном и сухом состоянии представлены, как средние геометрические значения, линейно нормированные на плотность бумаги, равную 20 фунт/3000 фут2

(2)Прочность во влажном состоянии бумаги, изготовленной с использованием обработанной смолы, выражена в процентах от прочности во влажном состоянии бумаги, изготовленной с использованием начальной растворимой в воде смолы, придающей прочность во влажном состоянии, при таком же выраженном в % количестве добавленной смолы.

(1)Прочности на разрыв во влажном и сухом состоянии представлены, как средние геометрические значения, линейно нормированные на плотность бумаги, равную 15 фунт/3000 фут2.

(2)Прочность во влажном состоянии бумаги, изготовленной с использованием обработанной смолы, выражена в процентах от прочности во влажном состоянии бумаги, изготовленной с использованием начальной растворимой в воде смолы, придающей прочность во влажном состоянии, при таком же выраженном в % количестве добавленной смолы.

Хотя настоящее изобретение описано со ссылкой на конкретные варианты осуществления, предполагается, что для специалистов в данной области техники очевидны многочисленные другие формы и модификации настоящего изобретения. Подразумевается, что в объем прилагаемой формулы изобретения входят все такие очевидные формы и модификации, которые соответствуют истинной сущности и объему настоящего изобретения.

Реферат

Изобретение относится к полиаминополиамид-эпигалогенгидринной смоле и к ее применению при изготовлении бумаги. Способ изготовления бумаги включает получение водного раствора смолы, придающей прочность во влажном состоянии, обладающей приведенной удельной вязкостью (ПУВ) менее 0,25 дл/(г сухого вещества), выбранной из группы, включающей полиаминополиамид-эпигалогенгидринные смолы, полиалкиленполиамин-эпигалогенгидринные смолы и их смеси. Затем проводят обработку водного раствора основанием до обеспечения рН 13-11 при температуре 30-60°С в течение 20 мин – 4 ч. Полученная смола обладает значением ПУВ более 0,35 дл/г, и не менее 95% содержащегося в исходной смоле третичного аминогалогенгидрина превратилось в эпоксиды. Затем обработанную смолу добавляют к композиции для изготовления бумаги. Обеспечивается повышение прочности во влажном состоянии бумаги и повышение отношения прочности во влажном состоянии к прочности в сухом состоянии. 2 н. и 15 з.п. ф-лы, 2 ил., 8 табл., 7 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ снижения содержания органического и неорганического галогена в водном растворе азотсодержащей смолы

Агент для повышения влагопрочности и способ его получения

Комментарии