Агент для повышения влагопрочности и способ его получения - RU2223972C1

Код документа: RU2223972C1

Чертежи

Описание

Изобретение относится к агенту, повышающему прочность бумаги во влажном состоянии (влагопрочность бумаги) и способу получения такого агента. Изобретение, кроме того, относится к получению бумаги, включающему добавление агента для повышения влагопрочности бумаги к водной суспензии целлюлозы, и к бумаге, содержащей агент для повышения влагопрочности бумаги. Кроме того, изобретение относится к применению агента, повышающего влагопрочность бумаги, в качестве добавки к водной суспензии целлюлозы.

В производстве бумаги агенты, повышающие влагопрочность бумаги, такие как смолы на основе эпихлоргидрина, например, полиаминоамид-эпихлоргидриновые смолы, применялись для повышения прочности бумаги в течение длительного времени. Такие смолы описаны в патентах США 3700623 и 3772076. Влагопрочность бумаги связана с ее способностью сохранять физическую целостность и сопротивляться раздиру, разрыву и измельчению при использовании, особенно во влажном состоянии. Еще одним важным свойством бумаги с повышенной влагопрочностью является мягкость, особенно для тонкой бумаги и т.п. Мягкость можно описать как осязательные ощущения, которые испытывает человек при прикосновении или трении бумаги по коже.

В патенте США 5200036 описан агент для повышения влагопрочности, который придает бумаге повышенную влагопрочность. Катионную полиаминоамид-эпихлоргидриновую смолу модифицировали введением в нее полимеризующегося ненасыщенного углеводорода, тем самым вводя в нее этиленненасыщенные заместители в качестве боковых цепей. Смолу затем добавляли к латексообразующим мономерам, в результате чего происходила сополимеризация с образованием связей между ненасыщенными полимеризующимися углеводородными группами смолы и латексообразующими мономерами. Реакции способствовало добавление эмульгатора для получения желаемой суспензии из образующихся латексных частиц. Смолы упомянутых выше типов также использовали в качестве эмульгаторов. Обычно смолы недостаточно эффективны, когда их используют как единственный эмульгатор, и поэтому их используют в сочетании с другим соединением.

В патенте США 5314721 описан способ получения дисперсий виниловых полимеров, содержащих смолу на основе катионного полиаминоамида, у которого концевые группы замещены длинноцепочечными алифатическими углеводородными радикалами, содержащими по крайней мере 7 атомов углерода и являющимися остатками монокарбоновых кислот. Полученный продукт использовали в качестве проклеивающего вещества.

В патенте США 4416729 описан способ получения добавок, повышающих влагопрочность, который включает стадии взаимодействия линейного полиамидоамина с α,β-этиленненасыщенным карбоксилсодержащим соединением с образованием замещенного полиамидоамина, взаимодействия замещенного полиамидоамина с полиамином с образованием разветвленного полиамидоамина, содержащего боковую аминогруппу, и взаимодействия разветвленного полиамидоамина с эпигалоидгидрином с образованием боковых отверждаемых аммониевых групп у разветвленного полиамидоамина. В патенте США 4416729 не описано использование полученных добавок, повышающих влагопрочность, для получения тонкой бумаги.

Хотя описанные выше смолы на основе эпихлоргидрина в некоторых областях применения показывают достаточно хорошие свойства в качестве агентов, повышающих влагопрочность, и эмульгаторов, было бы желательно создать дополнительные и улучшенные агенты для повышения влагопрочности бумаги и способы получения таких агентов. Было бы желательно также создать смолы и агенты, повышающие влагопрочность, которые обеспечивают улучшенную мягкость. Кроме того, было бы желательно создать еще другие смолы, имеющие улучшенные эмульгирующие свойства.

В соответствии с настоящим изобретением было найдено, что новые дополнительные и улучшенные агенты для повышения влагопрочности бумаги можно получить на основе композиции, содержащей полимерные частицы и гидрофобные углеводородные группы, являющиеся боковыми заместителями в смолах, повышающих влагопрочность. Кроме того, был найден новый способ получения таких смол и агентов, повышающих влагопрочность. Далее было обнаружено, что агенты и смолы, повышающие влагопрочность, полученные по способу в соответствии с настоящим изобретением, придают бумаге улучшенную мягкость, не оказывая отрицательного влияния на впитывающую способность бумаги.

Более конкретно, изобретение касается агентов для повышения влагопрочности бумаги, содержащих полимерные частицы, и смол для повышения влагопрочности, содержащих катионный азотсодержащий полимер, имеющий гидрофобные заместители в виде боковых цепей. Кроме того, изобретение относится к способу получения агентов для повышения влагопрочности бумаги, включающему первую стадию - взаимодействие азотсодержащего полимера с гидрофобным соединением для получения азотсодержащего полимера с гидрофобными заместителями в боковой цепи; вторую стадию - взаимодействие полученного продукта со сшивающим агентом с образованием катионной смолы, повышающей влагопрочность, и третью стадию, включающую эмульсионную полимеризацию одного или более этиленненасыщенных мономеров в присутствии полученной смолы, повышающей влагопрочность. Кроме того, изобретение относится к агенту, повышающему влагопрочность бумаги, получаемому описанным выше способом. Изобретение, кроме того, относится к новой смоле, повышающей влагопрочность, и способу получения смолы, повышающей влагопрочность, согласно первым двум стадиям, описанным здесь. Изобретение также относится к получению бумаги, включающему добавление смолы или агента, повышающих влагопрочность бумаги, к суспензии целлюлозы и использованию смолы или агента, повышающих влагопрочность бумаги, для получения бумаги. Изобретение также относится к бумаге, содержащей смолы или агенты, повышающие влагопрочность бумаги. Изобретение далее определяется в прилагаемой формуле изобретения.

В настоящем изобретении созданы смолы и агенты, обладающие способностью придавать бумаге улучшенные прочностные свойства во влажном состоянии (влагопрочность). Кроме того, изобретение дает простой, удобный и эффективный путь синтеза для получения смол и агентов, повышающих влагопрочность. Таким путем повышающие влагопрочность смолы и агенты настоящего изобретения можно получить с высоким выходом.

Настоящее изобретение также дает смолы и агенты, повышающие влагопрочность, которые дают возможность получать бумагу, имеющую повышенную мягкость. Мягкость бумажного листа можно оценить при помощи величины относительной влагопрочности, которая определяется как соотношение между показателем прочности на разрыв во влажном состоянии и показателем прочности на разрыв в сухом состоянии согласно формуле RWS(%)=(WS/DS)•100, где RWS обозначает относительную влагопрочность, WS обозначает показатель прочности на разрыв бумаги во влажном состоянии и DS означает показатель прочности на разрыв бумаги в сухом состоянии. Следовательно, RWS является мерой мягкости бумаги; чем выше RWS, тем выше мягкость бумаги. Смолы и агенты настоящего изобретения, повышающие влагопрочность, также имеют улучшенные эмульгирующие свойства, и поэтому их можно использовать в качестве единственных эмульгаторов без добавления других соединений, которые могут вызвать нежелательное пенообразование.

Термин "агент, повышающий влагопрочность", используемый в данном описании, обозначает агент, способный придать бумаге лучшие прочностные свойства во влажном состоянии по сравнению с бумагой, не содержащей такого агента. Агент, повышающий влагопрочность, содержит смолу, повышающую влагопрочность. Термин "смола, повышающая влагопрочность", используемый в данном описании, обозначает смолу, способную придавать бумаге лучшие прочностные свойства во влажном состоянии по сравнению с бумагой, не содержащей такой смолы.

Способ получения агента, повышающего влагопрочность бумаги, включает первую стадию - взаимодействие азотсодержащего полимера с гидрофобным соединением для образования азотсодержащего полимера с гидрофобными заместителями в боковой цепи, вторую стадию - взаимодействие полученного продукта со сшивающим агентом с образованием смолы, повышающей влагопрочность, и третью стадию, включающую образование частиц посредством эмульсионной полимеризации одного или более этиленненасыщенных мономеров в присутствии полученной смолы, повышающей влагопрочность. В соответствии с предпочтительным вариантом осуществления изобретения никакой полиамин, имеющий по меньшей мере 2 вторичных и/или первичных аминогруппы, добавленный между первой и второй стадией или после второй стадии, не участвует в реакции.

Подходящим азотсодержащим полимером является полиаминоамид, полиамин или другой азотсодержащий полимер. Предпочтительно используют полиаминоамид, который может представлять собой продукт реакции поликарбоновой кислоты, предпочтительно дикарбоновой кислоты, и полиамина. Термин "карбоновая кислота" включает в себя производные карбоновых кислот, такие как ангидриды и сложные эфиры. Подходящими поликарбоновыми кислотами являются насыщенные или ненасыщенные алифатические или ароматические дикарбоновые кислоты. Предпочтительно поликарбоновые кислоты содержат менее 10 атомов углерода. Подходящие поликарбоновые кислоты включают щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и их производные. Можно также использовать смеси указанных соединений. Подходящие полиамины включают полиалкиленполиамины, например, диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, дипропилентриамин и т.п. или их смеси. Кроме того, можно использовать любой полиаминоамид, полученный по способу, описанному в европейском патенте ЕР 802215 А1, включенном в данное описание в качестве ссылки. Подходящая молекулярная масса азотсодержащего соединения находится в пределах от 100 до 50000, предпочтительно от 500 до 10000. Подходящее отношение полиамина к поликарбоновой кислоте составляет от 0,49:1 до 1,49:1, предпочтительно менее 1,3:1, например от 1,3:1 до 0,7: 1. Подходящим вариантом является реакция между диэтилентриамином и адипиновой кислотой с образованием полиаминоамида.

Подходящие гидрофобные соединения, которые можно использовать, могут содержать

карбоксилатные группы или их производные. Реакцию гидрофобизации между азотсодержащим полимером и гидрофобным соединением можно осуществить посредством алкилирования, присоединения винилога или другой

реакции. Присоединение винилога можно иллюстрировать следующей схематической реакцией:

где VVV-NH-VVV представляет часть цепи азотсодержащего полимера, C=C-COOR представляет гидрофобное соединение, содержащее винильную группу. Винильная группа, т.е. группа С=С, гидрофобного соединения может реагировать с атомами азота полимера. R означает гидрофобную группу гидрофобного соединения, которая может представлять собой алкильную, алкенильную, арильную, циклоалкильную или циклоалкенильную группу. В случае применения реакции присоединения винильной группы ненасыщенная винильная группа гидрофобного соединения превращается в насыщенную группу после того, как она прореагировала с атомом азота полимера.

В соответствии с одним предпочтительным вариантом осуществления изобретения гидрофобное соединение является насыщенным соединением или ненасыщенным соединением, которое приводит к азотосодержащему полимеру, содержащему насыщенные заместители в виде боковых цепей.

Гидрофобные соединения могут содержать гидрофобную группу, содержащую до 40 атомов углерода, предпочтительно 6-40 атомов углерода и наиболее предпочтительно 8-40 атомов углерода.

Гидрофобные цепи гидрофобных соединений могут присоединяться к азотсодержащему полимеру через цепь атомов, которая может содержать по меньшей мере один гетероатом, посредством ковалентной связи.

Гидрофобное соединение может быть выбрано из (мет)акрилатов, алкенил(мет)акрилатов, алкил(мет)акриламидов, сложных эфиров, простых эфиров, диазосоединений, карбоновых кислот, ангидридов кислот, эпоксидов, алкилсульфонатов, алкилсульфатов и их смесей или производных, содержащих гидрофобную группу, предпочтительно из алкил(мет)акрилатов, алкил(мет)акриламидов, алкилсульфонатов, алкилсульфатов, диазосоединений, простых эфиров или эпоксидов или их смесей, наиболее предпочтительно из алкил(мет)акрилатов, алкил(мет)акриламидов или их смесей. Примерами подходящих соединений являются сложные эфиры или амиды α,β-ненасыщенных кислот, такие как лаурилакрилат, 2-этилгексилакрилат, додецилакрилат, N-алкил(мет)акриламиды, N-алкиламиноалкил-(мет)акриламиды, N, N-диалкиламиноалкил(мет)акриламиды, N-алкиламиноалкил(мет)акрилаты, N, N-диалкиламиноалкил(мет)акрилаты, гексилхлорид, 2-этилгексилхлорид, октилхлорид, децилхлорид, додецилхлорид, гексадецилхлорид, октадецилхлорид, этилэпоксид, пропилэпоксид, (н-,трет-,изо-)бутилэпоксиды, пентилэпоксид, гексилэпоксид, 2-этилгексилэпоксид, октилэпоксид, децилэпоксид, додецилэпоксид, гексадецилэпоксид, октадецилэпоксид, гексен, 2-этилгексен, октен, децен, додецен, гексадецен и октадецен.

Реакцию можно проводить в воде, без растворителя или в другом растворителе, например в органическом растворителе, например в метаноле, этаноле, этиленгликоле и т.п., которые могут по крайней мере частично растворять реагирующие вещества, не принимая участия в реакции в условиях проведения реакции. Можно также использовать смесь таких растворителей. Реакцию предпочтительно проводят в воде. Молярное отношение азотсодержащего полимера (в пересчете на число молей аминогрупп) к гидрофобному соединению может быть по меньшей мере 1: 1, можно от 2:1 до 99:1, предпочтительно от 3:1 до 40:1. Температура реакции может находиться в пределах от примерно 25 до примерно 150oС, предпочтительно от примерно 60 до примерно 90oС.

На второй стадии гидрофобизированные азотсодержащие полимеры реагируют со сшивающим агентом. Термин "сшиватель" или "сшивающий агент", используемый в данном описании, предназначен для обозначения соединения, обладающего способностью сшивать смолу и/или образовывать связи с целлюлозными волокнами. Подходящие сшивающие агенты, иногда называемые внутренними сшивающими агентами в европейском патенте ЕР 802215 А1, где описаны различные внутренние сшивающие агенты, который включен в данное описание через ссылку, могут представлять собой эпигалоидгидрины, например эпихлоргидрин, диэпоксиды, диакрилаты, диметакрилаты, диакриламиды и диметакриламиды и их смеси или производные. Предпочтительно в качестве сшивающего агента используют эпихлоргидрин.

Реакцию можно проводить в водном растворе, без растворителя или с использованием другого растворителя, чем вода, например этанола, пропанола и т. п. или их смесей. Желательно, чтобы растворитель не мог реагировать с реагирующими веществами в условиях, при которых проводят реакцию. Предпочтительно реакцию проводят в воде. Температура реакции может находиться в пределах от примерно 0 до примерно 150oС, предпочтительно от примерно 4 до примерно 80oС. Молярное отношение гидрофобизованного азотсодержащего полимера (в пересчете на число молей аминогрупп) к сшивающему агенту в реагирующей смеси может составлять от 10:1 до 1:10, предпочтительно от 2:1 до 1:2.

На третьей стадии в соответствии с изобретением способ включает эмульсионную полимеризацию одного или более этиленненасыщенных мономеров в присутствии смолы, повышающей влагопрочность, полученной после второй стадии. Мономеры могут быть выбраны из стирола, бутадиена, винилацетата, виниламида, алкил(мет)акриламида, алкил(мет)акрилата, например метил(мет)акрилата, бутил(мет)акрилата, бутилглицидил(мет)акрилата, 2-этилгексил(мет)акрилата, додецил(мет)акрилата, октадецил(мет)акрилата, (мет)акрилонитрила, изопрена, 1,6-гександиолдиакрилата или их смесей или производных. В результате процесса полимеризации полученная смола, повышающая влагопрочность, может закрепиться на образовавшихся полимерных частицах, и образуется агент, повышающий влагопрочность. В качестве инициатора реакции полимеризации можно использовать любой обычно применяемый инициатор. Например, можно использовать Wako VA 044. Предпочтительно инициатор должен быть водорастворимым. В реакции эмульсионной полимеризации смола, повышающая влагопрочность, действует как эмульгатор во время образования частиц. Образующаяся частица может состоять из одного или из смеси этиленненасыщенных полимеризующихся мономеров, как описано на примерах выше. Реакцию предпочтительно проводят в воде, в органических растворителях, например этаноле, пропаноле и т.п., или в смесях органических растворителей, или в смесях воды с органическими растворителями. Температура реакции может находиться в пределах от 4 до примерно 150oС, предпочтительно от примерно 30 до примерно 90oС. Массовое отношение смолы к мономеру может быть от 100:1 до 1:100, более приемлемо от 10:1 до 1: 50.

Изобретение, кроме того, относится к способу получения смолы, повышающей влагопрочность, включающему первую и вторую стадии способа, как описано выше.

Изобретение также относится к агенту, повышающему влагопрочность, который содержит полимерные частицы и смолу, повышающую влагопрочность, содержащую катионный азотсодержащий полимер, имеющий насыщенные гидрофобные заместители в виде боковых цепей и группы, образующиеся из сшивающего агента.

Полимерные частицы могут быть образованы из полимеризованных мономеров, как описано выше. Предпочтительно мономеры выбирают из стирола, акрилатов и их смесей или производных.

Катионный азотсодержащий полимер имеет насыщенные гидрофобные заместители в виде боковых цепей и группы - производные сшивающего агента, присоединенные к атомам азота полимера.

Примерами подходящих азотсодержащих полимеров являются хорошо известные доступные товарные продукты, которые можно получить, как описано выше, или обычными способами, известными в технике. Примерами подходящих азотсодержащих полимеров являются полиаминоамиды, алкилполиамины, полиимины и поливиниламины.

Гидрофобные насыщенные заместители в виде боковых цепей присоединены к атомам азота азотсодержащего полимера. Термин "гидрофобный заместитель в виде боковой цепи" здесь обозначает гидрофобные группы, содержащие, например, гидрофобные линейные или разветвленные углеводородные цепи, которые могут быть связаны, например, через гетероатом, ковалентной связью с атомом азота азотсодержащего полимера. Гидрофобные группы могут также включать циклические цепи, в том числе циклические углеводороды. Сочетания линейных, разветвленных и циклических углеводородов также входят в понятие "углеводородные группы".

Гидрофобная группа гидрофобной боковой цепи может содержать вплоть до 40 атомов углерода, предпочтительно 6-40 атомов углерода и наиболее предпочтительно 8-40 атомов углерода.

Гидрофобные заместители в виде боковых цепей можно получить, например, из алкил(мет)акрилатов, алкил(мет)акриламидов, сложных эфиров, простых эфиров, диазосоединений, карбоновых кислот, ангидридов кислот, эпоксидов, алкилсульфонатов, алкилсульфатов или их смесей, содержащих гидрофобную группу, предпочтительно из алкил(мет)акрилатов, алкил(мет)акриламидов, алкилсульфонатов, алкилсульфатов, диазосоединений, простых эфиров или эпоксидов, или их смесей, и наиболее предпочтительно из алкил(мет)акрилатов, алкил(мет)акриламидов или их смесей.

Конкретными примерами являются заместители, образующиеся из эфиров или амидов α,β-ненасыщенных кислот, таких как лаурилакрилат, 2-этилгексилакрилат, додецилакрилат, N-алкил(мет)акриламиды, N-алкиламиноалкил(мет)акриламиды, N, N-диалкиламиноалкил(мет)акриламиды, N-алкиламиноалкил(мет)акрилаты, N,N-диалкиламиноалкил(мет)акрилаты, алкилсульфонаты, алкилсульфаты, гексилхлорид, 2-этилгексилхлорид, октилхлорид, децилхлорид, додецилхлорид, гексадецилхлорид, октадецилхлорид, этилэпоксид, пропилэпоксид, (н-, трет-, изо-)бутилэпоксиды, пентилэпоксид, гексилэпоксид, 2-этилгексилэпоксид, октилэпоксид, децилэпоксид, додецилэпоксид, гексадецилэпоксид, октадецилэпоксид, гексен, 2-этилгексен, октен, децен, додецен, гексадецен и октадецен.

Другие подходящие заместители можно получить из замещенных производных янтарного ангидрида, содержащих группу, выбранную из алкила, алкенила, аралкила или аралкенила, и из димеров или полимеров кетена. Кроме того, примерами подходящих заместителей могут быть заместители, полученные из соединений, описанных в международной заявке WO 98/39376, включенной в данное описание в качестве ссылки.

Производное сшивающего агента может быть присоединено к азотсодержащему полимеру, что дает возможность образовать связи с азотсодержащим полимером и/или с целлюлозными волокнами. Производные сшивающего агента могут быть образованы из эпигалоидгидринов, например из эпихлоргидрина, диэпоксидов, диакрилатов, диметакрилатов, диакриламидов и диметакриламидов, или можно использовать их смеси или производные. Предпочтительно сшивающий агент получают из эпихлоргидрина.

В соответствии с одним предпочтительным вариантом осуществления изобретения катионный азотсодержащий полимер представляет собой или полиаминоамид-эпихлоргидриновую смолу, или полиамин-эпихлоргидриновую смолу, имеющую насыщенные гидрофобные боковые цепи. Приемлемо, если по крайней мере 10% и предпочтительно до примерно 100% атомов азота катионной смолы содержат катионные группы. Приемлемо, если до 100% атомов азота смолы содержат гидрофобные группы, предпочтительно до 50%, наиболее предпочтительно 5-30%. Приемлемо, если агент, повышающий влагопрочность, представляет собой композицию полимерных частиц и смолы, повышающей влагопрочность, растворенной в растворителе, предпочтительно агент, повышающий влагопрочность, представляет собой водную композицию. Приемлемо, если водная композиция содержит 5-50 мас.% твердых веществ.

Изобретение, кроме того, относится к смоле, повышающей влагопрочность, описанной выше.

Изобретение также относится к применению смолы и агента, повышающих влагопрочность бумаги, описанных выше, для получения бумаги, предпочтительно тонкой бумаги. Применение включает добавление смолы или агента к водной суспензии, содержащей целлюлозные волокна. Количество смолы, добавляемой к целлюлозным волокнам, может быть различным по отношению к сухим целлюлозным волокнам, приемлемо 1-70, предпочтительно 5-50, более предпочтительно 15-50 и наиболее предпочтительно 25-50 кг на тонну сухих целлюлозных волокон. Масса полученной бумаги на единицу площади может быть ниже примерно 70 г/м2, предпочтительно ниже примерно 60 г/м2 и наиболее предпочтительно ниже примерно 40 г/м2. Смолу и агент, повышающие влагопрочность бумаги, предпочтительно получают в виде водных дисперсий, которые содержат смолу, воду и необязательно частицы эмульсии. Дисперсию можно затем добавлять к водной суспензии целлюлозы для обработки образующих бумагу целлюлозных волокон. Смолу и агент, повышающие влагопрочность бумаги, можно также добавлять к готовой бумаге и таким образом осуществлять поверхностную обработку бумаги. Кроме того, смолу и агент, повышающие влагопрочность, можно добавлять вместе с любым другим химическим реагентом, известным в технике, который обычно используется в производстве бумаги, например с проклеивающими веществами, мягчителями, вспомогательными веществами для "удержания" наполнителей, обезвоживающими средствами, агентами, повышающими прочность в сухом состоянии, средствами для контроля наполнителя или любыми другими обычно применяемыми химическими веществами, например гуаровой камедью, карбоксиметилцеллюлозой, полиакриламидом, полистиролом. Кроме того, можно добавлять обычные наполнители, например глину, карбонат кальция, диоксид титана, тальк, силикат алюминия, сульфат кальция, силикат кальция и др., описанные в международной заявке WO 97/37080. Далее, агент, повышающий влагопрочность, можно добавлять к суспензии, содержащей целлюлозные волокна, в любом соотношении. Перед тем, как добавлять смолу или агент, повышающие влагопрочность, к водной суспензии целлюлозы из водной дисперсии, содержащей смолу или агент, можно удалить токсичные побочные продукты посредством ионного обмена, электродиализа, обработки ферментами, фильтрования, отгонки с водяным паром и т.п. для того, чтобы не добавлять любые токсичные продукты, например хлорпропандиол, дихлорпропанол, к суспензии целлюлозы. Такие методы, кроме того, описаны, например, в европейских патентах ЕР 666242 A1, EP 510987 A1 и в международной заявке WO 92/22601.

Изобретение, кроме того, относится к способу производства бумаги, предпочтительно тонкой бумаги, включающему добавление смолы и/или агента, повышающих влагопрочность бумаги, к водной суспензии целлюлозы, как здесь описано и проиллюстрировано примерами. Изобретение также относится к бумаге, предпочтительно тонкой бумаге, содержащей смолу и/или агент, повышающие влагопрочность, как здесь описано и проиллюстрировано примерами. Тонкой бумагой обычно называют такие изделия, как бумажные носовые платки, бумажные салфетки и туалетная бумага, используемые в качестве предметов личной гигиены, которые содержат два основных элемента: основу, образованную из листового материала, обычно известного как тонкая бумага, и средство, придающее мягкость, которое наносят на основу. В этом контексте тонкая бумага также может использоваться для хозяйственно-бытовых и промышленных применений, таких как вытирание предметов при помощи кухонных валиков и т.п. Тонкую бумагу обычно получают из водной суспензии целлюлозных волокон, в которую добавлены агенты, повышающие влагопрочность. Водную суспензию, содержащую целлюлозные волокна, затем обезвоживают до подходящей консистенции, соответствующей содержанию воды примерно от 7 до 25%, посредством операций вакуумного обезвоживания и прессования, таких как пропускание между расположенными напротив друг друга механическими элементами, например цилиндрическими валками, чтобы получить влажное бумажное полотно, содержащее целлюлозные волокна. Обезвоженное бумажное полотно далее прессуют по ходу его движения и сушат обычно при помощи сушильного цилиндра с паровым обогревом, известного в технике как сушильный цилиндр "Янки". Можно также использовать для сушки бумажного полотна вакуум, а также несколько сушильных цилиндров "Янки", между которыми бумажное полотно необязательно подвергают дополнительному прессованию и тем самым формируют структуру тонкой бумаги. Основа может состоять или из одного слоя бумаги, или она может представлять собой ламинат из двух или более слоев бумаги. В любом случае так как основа образована из тонкой бумаги, можно ожидать, что она будет иметь относительно малую толщину по сравнению с ее размерами в основной плоскости. Как относительно тонкий плоский материал основа будет иметь две основные поверхности. Четырьмя важными свойствами тонких бумаг являются их прочность, мягкость, впитывающая способность, особенно для водных систем, и их устойчивость против образования бумажной пыли, особенно устойчивость против образования бумажной пыли во влажном состоянии, как описано в заявке WO 95/01478. Способы производства для получения тонкой бумаги, кроме того, описаны в заявке WO 95/01478, включенной в данное описание в качестве ссылки. Более специфические области применения или использования тонкой бумаги включают прием и удерживание в ней выделений человеческого тела, и бумагу можно использовать для вытирания частей человеческого тела, чтобы удалить выделяющиеся из него вещества, и можно использовать, чтобы на ней откладывались такие вещества. Смола или агент настоящего изобретения, повышающие влагопрочность бумаги, обычно имеют гидрофобные боковые цепи, содержащие 6-40 атомов углерода, предпочтительно 8-40 атомов углерода. Гидрофобные боковые цепи могут быть получены из (мет)акрилатов, алкенил(мет)акрилата, алкил(мет)акриламидов, сложных эфиров, простых эфиров, диазосоединений, карбоновых кислот, ангидридов кислот, эпоксидов, алкилсульфонатов, алкилсульфатов и их смесей или производных, содержащих гидрофобную группу, предпочтительно из алкил(мет)акрилатов, алкил(мет)акриламидов, алкилсульфонатов, алкилсульфатов, диазосоединений, простых эфиров или эпоксидов или их смесей и наиболее предпочтительно из алкил(мет)акрилатов, алкил(мет)акриламидов или их смесей. Другие подходящие гидрофобные боковые цепи можно получить из замещенных производных ангидрида янтарной кислоты, содержащих группу, выбранную из алкила, алкенила, аралкила или аралкенила, или димеров, или полимеров кетена. Дополнительными примерами подходящих гидрофобных боковых цепей являются боковые цепи, которые можно получить из гидрофобных соединений, описанных, например, в международной заявке WO 98/39376 и в патенте США 9922243, включенных в данное описание в качестве ссылки. Масса в граммах на единицу площади полученной тонкой бумаги может быть ниже примерно 70 г/м2, предпочтительно ниже примерно 60 г/м2 и наиболее предпочтительно ниже 40 г/м2. Количество смолы или агента, добавляемое к определенному количеству сухих целлюлозных волокон, может быть любым, но подходящее соотношение составляет от примерно 1 до примерно 70 кг на тонну сухих целлюлозных волокон, предпочтительно от примерно 5 до примерно 50, более предпочтительно от примерно 15 до примерно 50 и наиболее предпочтительно от примерно 25 до примерно 50 кг на тонну сухих целлюлозных волокон. В соответствии с одним предпочтительным вариантом осуществления изобретения вместе с предложенными в изобретении смолой или агентом, повышающими влагопрочность бумаги, дополнительно добавляют агент, повышающий прочность бумаги в сухом состоянии, например крахмал, гуаровую камедь, карбоксиметилцеллюлозу или синтетический агент, повышающий прочность в сухом состоянии, такой как анионные или амфотерные полиакриламиды, даже если добавленное к водной суспензии целлюлозы количество предложенных в изобретении смолы или агента, повышающих влагопрочность бумаги, составляет от примерно 5 до примерно 50 кг на тонну сухих целлюлозных волокон. Для того чтобы получить подходящую прочность в сухом состоянии полученной тонкой бумаги, специалист в данной области может подобрать подходящие гидрофобные смолу или агент, повышающие влагопрочность, чтобы получить желаемую тонкую бумагу, в то время как прочность тонкой бумаги во влажном состоянии можно регулировать путем добавления к водной суспензии соответствующего количества смолы или агента. Таким образом, можно легко добиться получения тонкой бумаги, имеющей высокую относительную влагопрочность.

Из описания изобретения очевидно, что его можно видоизменять различными способами. Такие изменения не следует рассматривать как отклонения, выходящие за пределы существа и объема настоящего изобретения, и все такие изменения, как может быть очевидно специалисту в данной области техники, должны быть включены в объем изобретения, определяемый формулой изобретения. Хотя приведенные ниже примеры дают более конкретные подробности проведения реакций, в них могут быть раскрыты последующие общие принципы. Следующие примеры будут дополнительно иллюстрировать, как можно осуществить описанное изобретение без ограничения его объема.

Пример 1

Реакция полиаминоамида (здесь ниже также обозначаемого PAIM) (полученного из адипиновой кислоты и диэтилентриамина)

с гидрофобным соединением (виниловое присоединение): 240 г (0,60 мол. эквивалентов амина) PAIM (53%-ный раствор в воде) и 27,3 г (0,15 моль) 2-этилгексилакрилата (2-ЕНАс) нагревали 6 ч и 30 мин при

80oС. Затем добавляли 176 г воды и раствор охлаждали до комнатной температуры. Конверсия акрилата была равна 99,7%.

Проводили реакцию 307 г полученного, как описано выше, раствора гидрофобизованного PAIM с 30 мл эпихлоргидрина (ЕСН) при 6oС в течение 6 мин. После этого температуру повышали, пока не была достигнута температура 20oС. Затем повышали температуру, пока не достигали 50oС и вязкости 120 мПа•с, после чего добавляли 155 мл воды и температуру доводили до 65oС, давая вязкости достичь значения 120 мПа• с. Реакцию прекращали путем добавления 11 мл серной кислоты (50%), доводя рН до 3,5.

Эмульсионная полимеризация: отношение смолы к стиролу было равно 1:2. Раствор 47 г полученной, как описано выше, смолы, повышающей влагопрочность, 104 г воды и 1,5 мл противовспенивателя (10%-ный раствор в воде) продували азотом. Затем температуру повышали до 50oС, после чего к раствору добавляли 0,5 г инициатора Wako VA 044 и 1 мл стирола. Через 10 мин добавляли дополнительное количество стирола (общее количество 25 г). После 5 ч при 50oС температуру повышали до 70oС и при такой температуре раствор выдерживали в течение часа.

Пример 2

Реакция полиаминоамида (PAIM) с 2-этилгексилакрилатом (2-ЕНАс)(виниловое присоединение): 82 г (0,

20 мол. эквивалента амина) PAIM (52%-ный раствор в воде), 18,4 г (0,01 моль) 2-этилгексилакрилата (2-ЕНАс) и 43 г воды нагревали 2 ч при 80oС. Конверсия акрилата составила 98,9%. 15,4 мл

эпихлоргидрина (ЕСН) добавляли к 125 г раствора гидрофобизованного, как описано выше, PAIM при 6oС в течение 6 мин. После этого температуру повышали до 20oС. Затем температуру

повышали до 50oС и вязкость достигала 120 мПа•с, после чего добавляли 86 мл воды. Температуру повышали до 65oС и выдерживали смесь при 65oС до тех пор, пока

вязкость не достигала 120 мПа•с. Реакцию прекращали добавлением 11 мл серной кислоты (50%), доводя рН до 3,5.

Эмульсионная полимеризация: отношение смола/стирол было равно 1:0, 5. Раствор 88,5 г полученной выше смолы, повышающей влагопрочность, 92 г воды и 1,5 мл противовспенивателя (10%-ный раствор в воде) продували азотом. Температуру повышали до 45oС. Добавляли 0,04 г Wako VA 044 и 2 мл стирола, после чего температуру повышали до 50oС. Через 10 мин добавляли дополнительное количество стирола (общее количество 12 г). После выдерживания 3 ч при 50oС реакционную смесь охлаждали до комнатной температуры.

Пример 3

260 г (0,65 мол. эквивалента амина) PAIM (53%-ный раствор в воде) и 41,0 г додецилакрилата (25%,

0,16 моль) (виниловое присоединение, нагревали 4 ч 30 мин при 80oC. затем добавляли 211 г воды, после чего смесь охлаждали до комнатной температуры.

Затем проводили реакцию 302 г полученного гидрофобизованного PAIM с 30 мл (0,20 моль) эпихлоргидрина (ЕСН) при 6oС в течение 4 мин. После этого повышали температуру, пока она не достигала 20oС. Затем температуру повышали, пока она не достигала 50oС и пока вязкость не достигала 120 мПа•с. Затем добавляли 185 мл воды, температуру повышали до 65oС и выдерживали смесь при такой температуре, пока вязкость не достигала 120 мПа•с. Реакцию останавливали путем добавления 10 мл серной кислоты (50%), доводя рН до 3,5.

Эмульсионная полимеризация: отношение смола/стирол составляло 1:1. Раствор, содержащий 75,0 г полученной, как описано выше, смолы, повышающей влагопрочность, 100 мл воды и 1 мл противовспенивателя (10%-ный раствор в воде) продували азотом. Температуру повышали до 50oС, после чего добавляли 30 мг Wako VA 044 и 1 мл стирола. Через 10 мин добавляли дополнительное количество стирола (общее количество 20,5 г). После выдерживания 5 ч при 50oС температуру повышали до 70oС и выдерживали при такой температуре один час.

Пример 4

В эмульсионной полимеризации вместо

стирола использовали бутилакрилат. Раствор, содержащий 75,0 г смолы, повышающей влагопрочность, из примера 3 (13% твердых веществ) и 1,5 г противовспенивателя (10%-ный раствор в воде) продували

азотом. Температуру повышали до 45oС. Затем добавляли 0,03 г Wako VA 044 и 2 мл бутилакрилата, после чего температура повышалась до 50oС. Через 10 мин добавляли стирол (общее

количество 14,2 мл). После выдерживания в течение 2 ч 50 мин при 50oС температуру повышали до 70oС и при такой температуре выдерживали смесь в течение одного часа.

Пример 5

Для гидрофобизации PAIM использовали 25% 2-этилгексилакрилата. Эмульсионная полимеризация: раствор 121 г смолы, повышающей влагопрочность, из примера 1 (содержание твердых веществ

28%), 131 г воды и 1 мг противовспенивателя (10%-ный раствор в воде) продували азотом. Температуру повышали до 45oС. Добавляли 0,04 г Wako VA 044 и 2 мл смеси мономеров (стирол : 1,

6-гександиолдиакрилат = 0,375 : 0,125), после чего температуру повышали до 50oС в течение 10 мин. После этого добавляли смесь мономеров (общее количество 17 г). После выдерживания 3 ч при

50oС реакционную смесь охлаждали до комнатной температуры.

Пример 6

Для гидрофобизации PAIM использовали 25% 2-этилгексилакрилата. Использовали мономерную смесь

стирола с трет-бутилакрилатом (0,45:0,05). Эмульсионная полимеризация: раствор 121 г смолы, повышающей влагопрочность, из примера 1 (содержание твердых веществ 28%), 131 г воды и 1 мл

противовспенивателя (10%-ный раствор в воде) продували азотом. Температуру повышали до 45oС. Затем добавляли 0,04 г Wako VA 044 и 2 мл мономерной смеси (стирол : трет-бутилакрилат = 0,45 :

0,05) и температуру повышали до 50oС за 10 мин. После этого добавляли мономерную смесь (общее количество 17,0 г). После 3 ч при 50oС реакционную смесь охлаждали до комнатной

температуры.

Пример 7

630 г (1,67 мол. эквивалентов амина) PAIM (56%-ный раствор в воде) и 12% (0,2 моль) додецилакрилата (виниловое присоединение) нагревали 6 ч при 80oС. Затем добавляли 326 г воды, после чего смесь охлаждали до комнатной температуры. Конверсия акрилата >99%.

Затем проводили реакцию 1005 г полученного, как описано выше, гидрофобизованного PAIM с 155 г (1,68 моль) эпихлоргидрина (ЕСН)п при 6oС в течение 6 мин. После этого температуру повышали до 20oС. Затем температуру повышали, пока она не достигла 50oС и вязкость достигла 120 мПа•с. Затем добавляли 287 мл воды, температуру повышали до 65oС и выдерживали при такой температуре, пока вязкость не достигала 100 мПа•с. Реакцию прекращали добавлением 50 мл серной кислоты (50%) и 513 мл воды, доводя рН до 3,5.

Пример 8

309,5 г (0,81 мол. эквивалента амина) PAIM

(55%-ный раствор в воде) и 15% (0,12 моль) бензилхлорида (реакция алкилирования) нагревали 6 ч при 60oС. После этого смесь охлаждали до комнатной температуры.

Затем проводили реакцию 125 г полученного, как описано выше, гидрофобизованного PAIM с 17,7 г (0,19 моль) эпихлоргидрина (ЕСН) при 6oС в течение 4 мин. После этого температуру повышали, пока она не достигала 20oС. Затем повышали температуру, пока она не достигала 50oС и пока вязкость не достигала 120 мПа•с. Затем добавляли 33 мл воды, температуру повышали до 65oС и выдерживали при такой температуре, пока вязкость не достигала 100 мПа•с. Реакцию прекращали добавлением 6 мл серной кислоты (50%), доводя рН до 3,5.

Пример

9

350 г (0/91 мол. эквивалента амина) PAIM (55%-ный раствор в воде) и 15% (0,14 моль) 2-этилгексилглицидилового эфира (реакция алкилирования) нагревали 7,5 ч при 60oС. После этого

смесь охлаждали до комнатной температуры. Затем проводили реакцию 130,4 г гидрофобизированного, как описано выше, PAIM с 17,7 г (0,19 моль) эпихлоргидрина (ЕСН) при 6oС в течение 4 мин.

После этого температуру повышали, пока она не достигала 20oС. Затем температуру повышали, пока она не достигала 50oС и вязкость достигала 120 мПа•с. Затем добавляли 33 мл

воды, температуру повышали до 65oС и выдерживали при такой температуре, пока вязкость не достигала 100 мПа•с. Реакцию останавливали добавлением 5,7 мл серной кислоты (50%), доводя рН

до 3,5.

Пример 10

274 г (0,71 мол. эквивалента амина) PAIM (55%-ный раствор в воде) и 3,8% (0,027 моль) димера алкилкетена (цепи С 18) нагревали 6 ч при 60oС. После

этого смесь охлаждали до комнатной температуры.

Затем проводили реакцию 127,2 г гидрофобизованного, как описано выше, PAIM с 17,7 г (0,19 моль) эпихлоргидрина (ЕСН) при 6oС в течение 4 мин. После этого температуру повышали, пока она не достигала 20oС. Затем температуру повышали до 50oС и вязкость достигала 120 мПа•с. Затем добавляли 33 мл воды, температуру повышали до 65oС и выдерживали при такой температуре, пока вязкость не достигала 100 мПа•с. Реакцию останавливали добавлением 5,7 мл серной кислоты (50%), доводя рН до 3,5.

Пример 11

274 г (0,71 мол. эквивалента амина) PAIM (55%-ный раствор в воде) и 5% (0,036 моль) алкенилзамещенного ангидрида янтарной кислоты (цепи С18) нагревали 6 ч

при 60oС. После этого смесь охлаждали до комнатной температуры.

Затем проводили реакцию 124,3 г гидрофобизованного, как описано выше, PAIM с 17,7 г (0,19 моль) эпихлоргидрина (ЕСН) при 6oС 4 мин. После этого температуру повышали, пока она не достигала 20oС. Затем температуру повышали, пока она не достигала 50oС и вязкость достигала 120 мПа•с. Затем добавляли 33 мл воды, температуру повышали до 65oС и выдерживали при такой температуре, пока вязкость не достигала 100 мПа•с. Реакцию останавливали добавлением 5,7 мл серной кислоты (50%), доводя рН до 3,5.

Пример 12

185,4 г (0,48 мол. эквивалента амина) PAIM (54%-ный раствор в воде) и 10% (0,048 моль)

гександиолдиакрилата (90%) нагревали 4,5 ч при 80oС. После этого смесь охлаждали до комнатной температуры. Конверсия акрилата >99%.

Затем проводили реакцию 124,0 г гидрофобизованного, как описано выше, PAIM с 17,7 г (0,19 моль) эпихлоргидрина (ЕСН) при 6oС 4 мин. После этого температуру повышали, пока она не достигала 20oС. Температуру затем повышали, пока она не достигала 50oС и пока вязкость не достигала 120 мПа•с. Затем добавляли 33 мл воды, температуру повышали до 65oС и выдерживали при такой температуре, пока вязкость не достигала 100 мПа•с. Реакцию останавливали добавлением 5,7 мл серной кислоты (50%), доводя рН до 3,5.

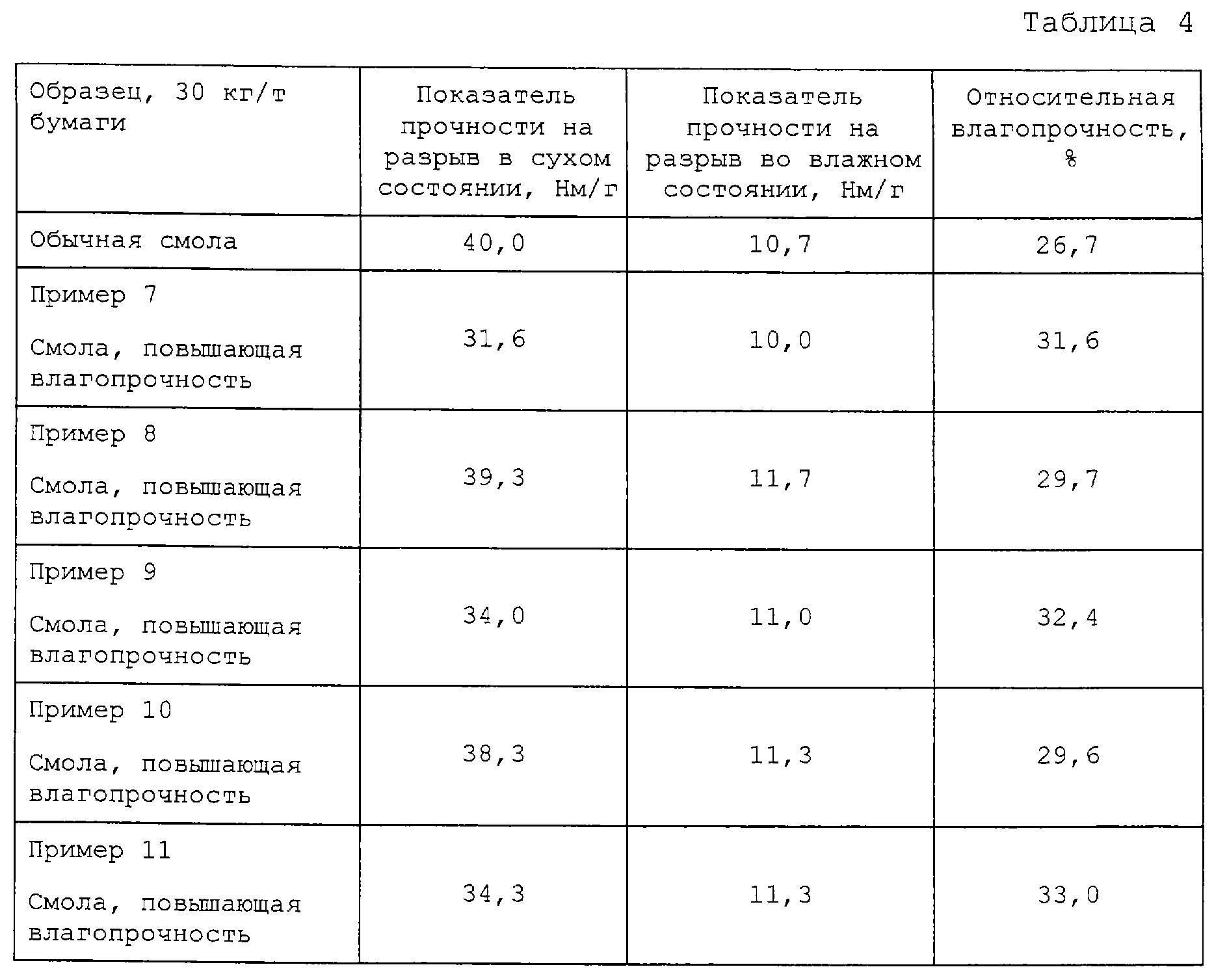

Испытания для применения

Листы

бумаги отливали на динамической бумагоделательной машине "Formette". Композиция для бумаги состояла из 35% смешанной макулатуры (СТМР) и 65% целлюлозных волокон (TCF), рафинированных до 25 градусов

размола по прибору Шоппер-Риглера (25oSR). Бумагу подвергали ускоренной сушке 10 мин при 105oС и затем кондиционировали бумагу в соответствии с DIN 5312. Испытание на разрыв при

растяжении проводили, как описано в DIN 53112. Для испытаний на разрыв во влажном состоянии бумагу вымачивали 60 мин при комнатной температуре. С целью сравнения также приведены данные для бумаги,

полученной с использованием обычной полиаминоамид-эпихлоргидриновой смолы. Следует отметить, что листы бумаги, данные о которых показаны в таблицах 1-4, подвергали трем различным сериям испытаний,

используя различные количества добавляемого агента, повышающего влагопрочность. В примерах 1-6 добавляли по 20 кг агента, повышающего влагопрочность, на тонну целлюлозных волокон. Масса бумаги на

единицу площади составляла 55 г/м2. В примерах 7-12 масса на единицу площади составляла 30 г/м2 и количество добавленной смолы, повышающей влагопрочность, составляло 15, 20 и 30

кг на тонну целлюлозных волокон. Вследствие этого наблюдаемые величины относительной прочности для каждой серии испытаний отличались между собой. Поэтому для каждой серии испытаний проводили измерения

для контрольной смолы, т.е. обычно используемой смолы, как видно из таблиц 1-4, приведенных ниже. Как можно видеть из примеров, смолы и агенты, повышающие влагопрочность, показывают лучший эффект, чем

обычная смола, используемая в качестве сравнения при тех же количествах добавляемой смолы.

Реферат

Изобретение относится к агенту, повышающему прочность бумаги во влажном состоянии, и способу его получения, а также к способу получения бумаги, содержащей этот агент. Способ получения агента включает первую стадию взаимодействия полиамина или полиаминоамида с гидрофобным соединением с образованием в полимере гидрофобных заместителей в виде боковых цепей, вторую стадию - взаимодействие полученного полимера со сшивающим агентом с образованием азотсодержащей смолы, и третью стадию - образование частиц путем эмульсионной полимеризации одного или более этиленненасыщенных мономеров в присутствии полученной смолы. Способ получения смолы включает две вышеуказанные стадии получения. Способ получения тонкой бумаги включает добавление смолы или агента к водной суспензии целлюлозы. Тонкая бумага включает смолу или агент, повышающий влагопрочность бумаги. Изобретение позволяет повысить влагопрочность бумаги при применении вышеуказанного агента. Изобретение дает простой, удобный и эффективный путь получения смолы и агента с высоким выходом продукта. 9 с. и 16 з.п. ф-лы, 4 табл.

Комментарии