Способ транспортировки пастообразных масс и насосное устройство для транспортировки пастообразных масс - RU2477813C1

Код документа: RU2477813C1

Чертежи

Описание

Изобретение относится к способу транспортировки пастообразных масс с помощью насосного устройства, которое имеет поршневой насос, содержащий по меньшей мере два цилиндра с соответствующим поршнем, причем каждый цилиндр соединен через относящееся к нему впускное отверстие с резервуаром предварительного заполнения, и каждый цилиндр соединен через относящееся к нему выпускное отверстие с транспортировочным трубопроводом. Кроме того, изобретение относится к насосному устройству для транспортировки пастообразных масс, содержащему поршневой насос с цилиндром, который имеет поршень и который через впускное отверстие, которое можно закрывать с помощью впускной заслонки, соединен с резервуаром предварительного заполнения.

При транспортировке бетона используются насосные устройства, которые обычно образованы из поршневых насосов, которые имеют два цилиндра, каждый из которых имеет соответствующий поршень. Цилиндры получают подлежащую транспортировке пастообразную массу во время так называемого хода всасывания из резервуара предварительного заполнения и после этого транспортируют всасываемую массу во время так называемого хода нагнетания в соединенный с поршневым насосом транспортировочный трубопровод. При этом поршни обоих цилиндров работают в противоположных направлениях, с целью возможно более равномерной подачи пастообразной массы в транспортировочный трубопровод. Транспортировочный трубопровод такого насосного устройства может иметь значительную длину. Часто он является частью стрелы крана и служит для транспортировки пастообразной массы от места расположения насосного устройства в дальние концы строительной площадки. Длина транспортировочного трубопровода приводит к тому, что уже наименьшие прерывания транспортировочного потока пастообразной массы приводят на основании инерции массы к значительным колебательным движениям транспортировочного трубопровода. Поэтому стремятся разработать способы, которые обеспечивают непрерывную транспортировку пастообразных масс.

Из практики известны способы транспортировки пастообразных масс, о которых утверждается, что они транспортируют непрерывно. Однако если проанализировать путь транспортировки пастообразной массы от внутреннего пространства цилиндра, из которого она выдавливается с помощью поршня, до выходного конца транспортировочного трубопровода, то можно видеть, что также в этих известных из практики способах хотя и возможна улучшенная равномерность транспортировки, однако равномерной транспортировки не происходит. В этих насосных устройствах в пути транспортировки пастообразной массы также расположены конструктивные элементы, в частности клапаны, клапанные тела которых в закрытом состоянии расположены в вытесняющем пастообразную массу положении, в то время как клапанное тело в открытом положении извлекается из предусмотренного для транспортировки пастообразной массы транспортировочного пространства. За счет этого при каждом открывании возникает пустое место в транспортировочном потоке. Это пустое место заполняется тем, что пастообразная масса, которая уже находится по потоку ниже этого пустого места, оседает назад. Это нарушает равномерную транспортировку пастообразной массы в направлении транспортировки, так что не может быть речи об истинно непрерывной транспортировке пастообразной массы.

С помощью двухцилиндрового поршневого насоса для непрерывной транспортировки бетона согласно DE 42 08 754 А1 достигается истинно непрерывная транспортировка. Однако был установлен неприемлемо большой износ отверстия поворотной трубы (там: 104) и закрепленных по сторонам пластин заслонки (там: 101, 102), с одной стороны, и, с другой стороны, так называемой очковой пластины, по которой скользит с уплотнением отверстие поворотной трубы. Было установлено, что переключение под нагрузкой с помощью этой системы приводит к следующим нерешенным проблемам:

1) Абразивные, мелкозернистые составляющие части бетона вдавливаются за счет непрерывно удерживаемого транспортировочного давления в процессе переключения в уплотнительные зазоры. При этом они вызывают большое сопротивление переключению заслонки, что приводит за счет очень длинных путей переключения заслонки к неизвестному в обычных прерывистых насосах высокому износу.

2) Из пункта 1 следует очень большая работа привода, т.е. требуется очень большая переключательная мощность в течение длительного промежутка времени.

В патентной заявке, которая стала ЕР 1 003 909 В1, предлагается непрерывно транспортирующий двухцилиндровый бетонный насос в целом с двумя заслонками, в котором одна заслонка переключает при «одинаковом давления», а другая - при «нулевом давлении». При переключающей при одинаковом давлении заслонке перед процессом переключения создается за счет сжатия всасываемого бетона внутри поворотной трубы то же давление, которое постоянно имеется снаружи поворотной трубы в герметичном корпусе и в ведущем дальше транспортировочном трубопроводе. Поэтому у скользящего по внутренней стороне герметичного корпуса отверстия поворотной трубы нет разницы давления между внутренней и наружной стороной. Поэтому мелкие абразивные составляющие части бетона не выдавливаются за счет разницы гидростатического давления в зазор скольжения. Вместо этого преобладает состояние, которое весьма аналогично состоянию без давления.

Запирающий клапан во всасывающем трубопроводе от резервуара предварительного заполнения к поворотной трубе открывается лишь после разгрузки бетона за счет всасывающего хода и закрывается перед процессом сжатия всасываемого бетона. Поэтому процессы переключения этой всасывающей заслонки происходят без гидростатического давления в бетоне («нулевое давление»). Этим впечатляющим преимуществам раскрытой в ЕР 1 003 909 В1 конструкции противопоставляются следующие недостатки.

Герметичный корпус очень большой, при обычном в настоящее время максимальном давлении бетона примерно 90 бар очень тяжелый и требует для чистки значительных затрат на монтаж. Особенно невыгодными являются узкие изгибы, которые должен проходить бетон при ходе нагнетания в обход всасывающей поворотной трубы через стоящий в герметичном корпусе бетон на пути в транспортировочный трубопровод. Поэтому этот насос не может транспортировать очень крупнозернистые бетонные смеси. Другим недостатком является то, что при переключении на другой цилиндр отверстие поворотной трубы должно иметь место между обоими отверстиями цилиндров. За счет этого получается для обоих транспортировочных цилиндров такое большое расстояние между серединами, что оба цилиндра нельзя монтировать наклонно между стойками несущего транспортного средства, как это требуется для достаточно низкой высоты заполнения резервуара предварительного заполнения.

В DE 10 2005 008 938 В4 также предусмотрено в целом две заслонки, каждая из которых действует для обоих транспортировочных цилиндров. Одна заслонка является здесь переключающей при «нулевом давлении» четырехходовой заслонкой с двумя положениями переключения, например, обычная в настоящее время в прерывистых насосах поворотная труба в открытом резервуаре предварительного заполнения. К этому добавляется еще запирающая заслонка в транспортировочном трубопроводе, которая переключает всегда при одинаковом давлении. Большой прогресс DE 10 2005 008 938 В4 по сравнению с ЕР 1 003 969 В1 состоит, среди прочего, в том, что в процессе переключения имеется не только одинаковое давление или соответственно нулевое давление, но что по меньшей мере при переключающей при одинаковом давлении запирающей заслонке можно применять автоматическое кольцо, гидростатическое прижимание которого компенсируется давлением бетона при одинаковом давлении. Основанием для этого является то, что после процесса компенсации снаружи и внутри режущего кольца имеется одинаковое давление. Поэтому также контактная поверхность режущего кольца нагружается относительно ответного элемента скольжения, поворотного тела, давлением среды в качестве давления зазора, которое прикладывает к режущему кольцу противодействующую гидростатической силе прижимания силу одинаковой величины. Для прижимания во время процесса переключения остается в идеальном случае лишь сравнительно более низкая и свободно выбираемая сила предварительного напряжения действующего также в качестве пружины уплотнительного кольца автоматического кольца. Поэтому автоматическое кольцо действует в течение процесса переключения или соответственно во время одинакового давления, исключительно в качестве скребка. Таким образом, уменьшается до минимума трение и тем самым также износ и требуемая приводная мощность для заслонки.

Недостатки конструкции согласно DE 10 2005 008 938 В4 состоят в следующем.

Оба требующихся к обычной поворотной трубе узла являются запирающей заслонкой, которая должна быть установлена в транспортировочном трубопроводе примерно 1 м ниже по потоку после поворотной трубы, и подлежащим интегрированию по причинам наличия места еще дальше ниже по потоку в транспортировочном трубопроводе компенсационным цилиндром.

Патентируемый в данном документе компенсационный цилиндр соответствует в направлении транспортировки двум параллельно включенным цилиндрам, за счет чего ход поршня уменьшается в два раза по сравнению с известными компенсационными цилиндрами (смотри DE 42 081 54 А1, фиг.1). Хотя, кроме того, приводной гидравлический цилиндр установлен не последовательно после транспортировочных цилиндров, а между обоими, этот компенсационный цилиндр требует так много места, что его лишь с трудом можно устанавливать и закреплять на автомобильном бетонном насосе. Кроме того, этот компенсационный цилиндр представляет дорогой, сложный и очень тяжелый узел.

На этом фоне в основу изобретения положена задача создания способа непрерывной транспортировки пастообразных масс, который пригоден для обеспечения возможности еще более равномерной транспортировки пастообразной массы. Одновременно должно быть создано насосное устройство для транспортировки пастообразной массы, которое обеспечивает особенно хорошее уплотнение впускного отверстия.

Способ исходит из основной идеи предусмотрения для каждого цилиндра поршневого насоса собственного впускного отверстия с собственной впускной заслонкой, а также собственного выпускного отверстия с собственной выпускной заслонкой. Это обеспечивает возможность заполнения соответствующего цилиндра и выпускания пастообразной массы в транспортировочный трубопровод через соответствующий цилиндр независимо от рабочих стадий другого цилиндра/других цилиндров. Так, можно во время хода нагнетания одного цилиндра, т.е. при непрерывной подаче пастообразной массы из одного цилиндра в транспортировочный трубопровод, можно, с одной стороны, заполнять другой цилиндр пастообразной массой и, с другой стороны, можно уже выполнять предварительное сжатие пастообразной массы в этом вновь заполненном цилиндре. Это обеспечивает, в частности, возможность перемещения клапанного тела выпускной заслонки этого вновь заполненного цилиндра из закрытого положения в открытое положение лишь тогда, когда давление нагруженной давлением в цилиндре за счет сжатия пастообразной массы по существу соответствует давлению пастообразной массы на стороне подачи выпускной заслонки. За счет этого можно особенно просто выполнять переключение выпускной заслонки при одинаковом давлении и переключение впускной заслонки при нулевом давлении.

Для этого способ согласно изобретению предусматривает, что

- в ходе всасывания цилиндра при открытом впускном отверстии и закрытом выпускном отверстии пастообразную массу транспортируют из резервуара предварительного заполнения в соответствующий цилиндр, а во время хода нагнетания цилиндра при открытом выпускном отверстии и закрытом впускном отверстии пастообразную массу транспортируют в транспортировочный трубопровод,

- скорость поршня в ходе всасывания больше, чем в ходе нагнетания,

- в конце, под конец или сразу после конца хода всасывания впускное отверстие закрывают с помощью впускной заслонки, после чего происходит сжатие пастообразной массы в цилиндре, прежде чем открывают выпускное отверстие.

Этот способ обеспечивает возможность переключения отдельных впускных и выпускных заслонок при особенно благоприятных условиях.

Способ согласно изобретению обеспечивает возможность закрывания соответствующей впускной заслонки в момент времени, в который во время хода всасывания втянутая в цилиндр пастообразная масса имеет то же давление, что и находящаяся в резервуаре предварительного заполнения пастообразная масса. Это приводит в зоне резервуара предварительного заполнения и как раз заполненного цилиндра к ситуации по существу без давления бетона, которая для простоты называется «нулевым давлением». Кроме того, способ согласно изобретению обеспечивает возможность открывания соответствующей впускной заслонки снова лишь тогда, когда соответствующий цилиндр начал свой ход всасывания. За счет того, что в одном предпочтительном варианте выполнения способа согласно изобретению впускную заслонку соответствующего цилиндра открывают лишь тогда, когда он начал свой ход всасывания, обеспечивается возможность уменьшения давления еще находящейся в цилиндре после окончания хода нагнетания и закрывания выпускной заслонки пастообразной массы, и оно падает до уровня давления пастообразной массы в резервуаре предварительного заполнения. Это позволяет открывать впускную заслонку в ситуации, в которой нет разницы давления между резервуаром предварительного заполнения и содержимым цилиндра. Кроме того, это позволяет выполнять впускную заслонку с простой конструкцией. Можно применять не компенсированные по давлению и очень короткие плоские заслонки. Их можно особенно хорошо уплотнять с помощью автоматического кольца, которое предусмотрено в качестве части насосного устройства, согласно изобретению.

Кроме того, способ согласно изобретению обеспечивает возможность закрывания выпускной заслонки в состоянии, в котором пастообразная масса в цилиндре и пастообразная масса в транспортировочном трубопроводе имеют одинаковое давление. Это состояние, в котором пастообразная масса перед заслонкой и пастообразная масса после заслонки имеют одинаковое давление, т.е. заслонка находится в окружении одинакового давления, для простоты называется «одинаковым давлением».

Способ согласно изобретению предусматривает, что перед открыванием выпускной заслонки происходит уплотнение всасываемой во время хода всасывания в цилиндр пастообразной массы до фактического транспортировочного давления, за счет прижимания к закрытой впускной заслонке и закрытой выпускной заслонке этого цилиндра. За счет этого перед открыванием выпускной заслонки создается ситуация одинакового давления. Эта ситуация одинакового давления делает особенно целесообразным предусмотренное в одном предпочтительном варианте выполнения использование автоматического кольца на клапанном теле выпускной заслонки или на закрытом клапанным телом выпускном отверстии выпускной заслонки. За счет ситуации одинакового давления возникает весьма аналогичная нулевому давлению ситуация. При предусмотренном на закрытом клапанным телом выпускной заслонки выпускном отверстии автоматическом кольце контактная поверхность между автоматическим кольцом и поворотным телом за счет сжатия всасываемого бетона подвергается давлению пастообразной массы (в частности, цементного клея, т.е. текучих составляющих частей бетона) также с наружной стороны. За счет этого компенсируется гидростатическое прижимание автоматического кольца за счет одинаково большой, действующей противоположно силы давления зазора. Тем самым достигается то, что автоматическое кольцо, аналогично ситуации нулевого давления, в процессе переключения с одинаковым давлением прижимается лишь со свободно выбираемым, низким напряжением с помощью пружинного уплотнительного кольца. При этом автоматическое кольцо действует лишь в качестве скребка, за счет чего становятся минимальными сопротивление повороту и износ.

Способ согласно изобретению обеспечивает то, что как у впускной заслонки, так и у выпускной заслонки требуемое для предотвращения поднимания при разнице давления гидростатическое прижимание автоматического кольца возникает лишь при остановке после процесса переключения и при возникновении разницы давления у закрытой заслонки.

Способ согласно изобретению позволяет использовать насосное устройство, которое по сравнению с прерывисто работающими насосами можно создавать лишь с небольшим увеличением затрат за счет двух впускных заслонок, которые технически не требуются для прерывистого насоса с двумя поворотными заслонками. Например, обе предусмотренные в резервуаре предварительного заполнения впускные заслонки могут быть выполнены с возможностью поворота вдоль стенки корпуса резервуара предварительного заполнения. Используемая для способа согласно изобретению насосная установка может быть выполнена компактной, дешевой и с легкой конструкцией. Конструктивная длина и высота заполнения резервуара предварительного заполнения может оставаться той же по сравнению с обычными насосами прерывистого действия с поворотной трубой. Износ заслонок может быть чрезвычайно низким за счет имеющегося в процессе переключения нулевого давления соответственно в аналогичной нулевому давлению ситуации (одинакового давления), несмотря на сохранение давления транспортировки. Можно также удерживать небольшими переключательные сопротивления заслонок и требуемую переключательную мощность, а также требуемую длительность переключения. Кроме того, используемые в способе согласно изобретению заслонки могут иметь очень небольшие подвижные массы. Это особенно предпочтительно из-за многочисленных процессов переключения, которые должны выполняться вследствие очень сжатого графика в очень короткое время.

Кроме того, предпочтительно, что в способе согласно изобретению можно использовать насосное устройство, в котором можно отказаться от известной из ЕР 1 003 969 В1 поворотной трубы. Это особенно предпочтительно, когда необходимо транспортировать пастообразную массу с высокой долей раздробленных зерен, которая склонна к образованию в резервуаре предварительного заполнения так называемых мостиков. При таком виде пастообразной массы так называемые трубные стрелочные насосы (насосы с поворотной трубой, раскрытые, например, в ЕР 1 003 969 В1), представляют шаг назад по сравнению с насосами с плоскими заслонками. Способ согласно изобретению позволяет использовать плоские заслонки. Если можно отказаться от поворотной трубы, которая требует очень много места в резервуаре предварительного заполнения для своего движения, то можно устанавливать эффективную мешалку, которая действует эффективно также в критичной зоне впускных отверстий. Как было установлено заявителем, поворотные трубы создают в резервуаре предварительного заполнения за счет своего движения полые пространства и предотвращают их эффективное разрушение.

В одном предпочтительном варианте выполнения способа используется выпускная заслонка, которая выполнена в виде поворотной заслонки. Под поворотными заслонками понимаются такие заслонки, которые можно поворачивать внутри заданного корпусом заслонки пространства из положения закрывания в положение открывания, без выхода клапанного тела заслонки из заданного корпусом заслонки пространства. В качестве альтернативного поворотным заслонкам решения известны линейные плоские заслонки и так называемые плунжерные заслонки с цилиндрическими запирающими элементами, в которых клапанное тело из расположенного сбоку рядом с заданным корпусом заслонки пространством положения открывания линейно вдвигается в заданное корпусом заслонки пространство, с целью занятия положения закрывания. Поворотные заслонки можно особенно хорошо использовать для нейтрального по объему движения из положения закрывания в положение открывания, т.е. без возникновения при движении клапанного тела из положения закрывания в положение открывания или соответственно обратно в положение закрывания, пустоты или соответственно избыточного количества в окружающей клапанное тело как выше по потоку, так и ниже по потоку пастообразной массе.

Особенно предпочтительно в способе согласно изобретению используется выпускная заслонка, которая является поворотной заслонкой с клапанным телом в корпусе заслонки, при этом корпус заслонки является частью транспортировочного пространства, в котором пастообразная масса транспортируется соответствующим цилиндром в транспортировочный трубопровод, и клапанное тело во всех положениях выпускной заслонки остается в корпусе заслонки.

Эта конструкция обеспечивает возможность нейтрального по объему перевода клапанного тела из положения закрывания в положение открывания и обратно. За счет этого поддерживается непрерывная транспортировка пастообразной массы, поскольку в транспортировочном пространстве не возникает пустота, когда запирающее тело при открывании выходит из напорного пространства. И наоборот, при вдвигании в напорное пространство оно сильно бы увеличивало эффективное количество транспортировки и не обеспечивало непрерывность.

В одном предпочтительном варианте выполнения способа согласно изобретению клапанное тело выпускной заслонки перемещается из положения закрывания в открытое положение, когда давление нагружаемой давлением в цилиндре за счет сжатия пастообразной массы по существу соответствует давлению пастообразной массы на обращенной к транспортировочному трубопроводу стороне выпускной заслонки. За счет этого достигается ситуация одинакового давления, которая обеспечивает особенно легкое переключение выпускной заслонки при небольшом износе.

В одном предпочтительном варианте выполнения способа согласно изобретению используется впускная заслонка, которая выполнена в виде поворотной плоской заслонки. При поворотной плоской заслонке выполненное плоским клапанное тело заслонки поворачивается за счет поворотного движения из находящегося рядом с подлежащим закрыванию отверстием положения открывания в закрывающее отверстие положение закрывания. Такие поворотные плоские заслонки могут быть выполнены особенно просто. Способ согласно изобретению позволяет открывать впускную заслонку в ситуации нулевого давления и тем самым позволяет использовать поворотные плоские заслонки простой конструкции, которые можно переключать вследствие разгрузки давления соответственно после разгрузки давления. В частности, при высоких транспортировочных сопротивлениях в транспортировочном трубопроводе сопротивление повороту было бы практически не преодолимым, а износ был бы чрезвычайно высоким.

Способ согласно изобретению может быть реализован, в частности, следующим образом:

1. При открытом впускном отверстии и закрытом выпускном отверстии поршень цилиндра для выполнения хода всасывания перемещают вниз. При этом пастообразная масса втягивается из резервуара предварительного заполнения в цилиндр.

2. В конце, под конец или сразу после конца хода всасывания закрывают впускное отверстие посредством поворота впускной заслонки в ее положение закрывания. При этом выбор выполнения закрывания впускного отверстия в конце, под конец или сразу после конца хода всасывания определяется прежде всего системой. Так, например, может быть необходимо на основании времени переключения впускной заслонки начинать поворотное движение впускной заслонки уже в положении закрывания, прежде чем поршень достигнет своего полностью отведенного назад положения в цилиндре. С другой стороны, инерция возможно предусмотренной переключательной гидравлики может приводить к тому, что выпускную заслонку закрывают лишь после распознавания установочными датчиками достижения поршнем своего конечного положения в цилиндре.

3. Поршень цилиндра перемещают к выпускному отверстию и впускному отверстию и выполняют при этом сжатие пастообразной массы в цилиндре.

4. Выпускное отверстие открывают посредством поворота выпускной заслонки. Соответствующий транспортировочный цилиндр готов к нагнетанию.

5. После короткого резервного интервала времени (для собственно нагнетания пастообразной массы) нагнетательный поршень достигает почти своего конечного положения. Теперь гидравлический управляющий клапан предпочтительно переключают так, что поток масла в управляющей клапанами гидравлической системе кратковременно разделяется на оба цилиндра. При этом эффективное транспортируемое количество бетона постоянно. После достижения конечного положения транспортирует еще лишь следующий цилиндр. Таким образом, можно достигать полной непрерывности.

6. В конце или соответственно под конец хода нагнетания закрывают выпускное отверстие посредством поворота выпускной заслонки в положение закрывания. Этот процесс переключения происходит при одинаковом давлении, за счет чего достигаются небольшие переключательные сопротивления и небольшой износ.

7. Поршень втягивают обратно в цилиндр, так что находящаяся еще в цилиндре и в управляющем корпусе пастообразная масса не находится под давлением. Впускную заслонку поворачивают в ее положение открывания, когда давление пастообразной массы в цилиндре соответствует давлению в резервуаре предварительного заполнения.

Другой цилиндр работает в противоходе, при этом стадии 1-4 хода движения одного цилиндра выполняются полностью во время, в которое поршень другого цилиндра подает пастообразную массу с действующим давлением в транспортировочный трубопровод. Для этого скорость поршня в ходе всасывания выбирается больше, чем в ходе нагнетания, с целью удерживания небольшого времени, необходимого для выполнения стадий 1-4. Это согласование отдельных стадий друг с другом приводит к тому, что пастообразная масса непрерывно нагнетается в транспортировочный трубопровод. А именно, как только заканчивается нагнетательный ход одного цилиндра, другой цилиндр находится в готовности с предварительно сжатой пастообразной массой для продолжения транспортировки.

Альтернативный вариант выполнения способа согласно изобретению транспортировки пастообразной массы предусматривает использование насосного устройства, которое имеет поршневой насос по меньшей мере с двумя цилиндрами, каждый из которых имеет поршень, причем каждый цилиндр через закрываемое с помощью относящейся к нему впускной заслонки впускное отверстие соединен с резервуаром предварительного заполнения, и каждый цилиндр через закрываемое с помощью относящейся к нему выпускной заслонки выпускное отверстие соединен с транспортировочным трубопроводом. В этом способе по меньшей мере в один из цилиндров введено чистящее тело, которое с помощью сжатого воздуха через открытую выпускную заслонку вводится в транспортировочный трубопровод и которое транспортирует находящуюся в транспортировочном трубопроводе пастообразную массу через транспортировочный трубопровод. Это альтернативное выполнение является предпочтительным в комбинации с указанным выше выполнением способа согласно изобретению.

Альтернативное выполнение обеспечивает возможность особенно хорошей чистки насосного устройства. А именно, наряду с проблемой прерывности существует другая проблема удаления остаточного бетона. Когда поршневой насос всасывает воздух вместо бетона, то транспортировка больше невозможна. В этом случае находящийся еще в заполненном транспортировочном трубопроводе на распределительной вышке бетон и находящийся в резервуаре предварительного заполнения больше не всасываемый бетон называется остаточным бетоном. Бетон из транспортировочного трубопровода на практике отсасывают за счет всасывания обратно «очистительного шара» с поддержкой силы тяжести в резервуар предварительного заполнения. При длинных мачтах резервуар предварительного заполнения переполняется, что делает необходимым проведение больших работ по очистке.

При выполнении в способе согласно изобретению насосного устройства с двумя хорошо уплотненными предпочтительно с помощью автоматических колец и переключаемыми независимо друг от друга впускными заслонками, можно, кроме того, всасывать через оба отверстия всасывания по одному шару и транспортировать в обоих ветвях возможно предусмотренной разветвляющейся трубы и транспортировать весь бетон с помощью сжатого воздуха до места укладки. Сжатый воздух сдвигает чистящее тело, предпочтительно шар, перед собой через транспортировочный трубопровод.

Насосное устройство согласно изобретению для транспортировки пастообразных масс имеет поршневой насос с одним цилиндром, который имеет поршень и который соединен через ограниченное очковой пластиной впускное отверстие, которое можно закрывать с помощью впускной заслонки, с резервуаром предварительного заполнения, при этом впускная заслонка имеет обращенную внутрь цилиндра закрывающую поверхность, при этом

- впускная заслонка имеет поворотное основное тело,

- закрывающая поверхность по меньшей мере частично образована поверхностью подвижного относительно основного тела поршня, который может погружаться в выполненное в основном теле, закрытое полое пространство, когда с внутренней стороны управляющего корпуса на поршень действует давление среды,

- в полом пространстве предусмотрена текучая среда, которую можно сжимать за счет погружения поршня,

- предусмотрено выполненное в виде кольцевого поршня режущее кольцо, которое имеет поверхность, которая обращена к полому пространству, и которая в закрытом положении впускной заслонки прижимается за счет давления текучей среды к очковой пластине.

Эта конструкция впускной заслонки позволяет снабжать поворотную плоскую заслонку режущим кольцом (автоматическим кольцом), хотя через режущее кольцо не протекает поток среды, как в ЕР 0 057 288 А1. Особое преимущество этой поворотной плоской заслонки заключается в ее очень плоской конструкции, которая обеспечивает возможность оптимального действия мешалки также перед отверстиями всасывания.

В процессе всасывания, который происходит у впускной заслонки принципиально в приблизительно не имеющем давления состоянии (нулевое давление), режущее кольцо лишь в качестве скребка со свободно выбираемой силой прижимания прижимной пружины прижимается к согласованной с ним уплотнительной поверхности. Тем самым можно уменьшать износ такого режущего кольца, поскольку его износ появляется почти исключительно в процессе переключения и зависит примерно в третьей степени от удельного давления.

Особенность такого расположения на впускной заслонке состоит в том, что на одной стороне впускной заслонки в резервуаре предварительного заполнения имеется обычно окружающее давление. Предлагаемая конструкция обеспечивает с помощью полого пространства, с которым граничат как подвижный элемент, так и режущее кольцо, возможность отклонения создаваемой за счет давления пастообразной массы силы на противоположную пастообразной массы сторону режущего кольца. В положении закрывания впускной заслонки пастообразная масса давит при нагрузке сжатия на направленную наружу поверхность подвижной части. Это давление передается через направленную внутрь поверхность на находящуюся в полом пространстве текучую среду. Эта, как правило, несжимаемая текучая среда оказывает давление на направленную внутрь поверхность режущего кольца и тем самым прижимает его к окружающей впускное отверстие уплотнительной поверхности. Если при приложении давления среды пастообразная масса проникает между режущим кольцом и согласованной с ним уплотнительной поверхностью, то на режущее кольцо действует давление пастообразной массы в зазоре, которое составляет в среднем примерно 50% давления среды, а именно в направлении от уплотнительной поверхности. Однако поскольку режущее кольцо одновременно прижимается через находящуюся в полом пространстве текучую среду давлением пастообразной массы к этой уплотнительной поверхности, то преобладает сила прижимания в направлении к очковой пластине. Таким образом, надежно предотвращается поднимание режущего кольца с уплотнительной поверхности. Кроме того, сила прижимания увеличивается за счет дополнительно имеющегося предварительного напряжения пружинного элемента. В процессе переключения, который происходит для впускной заслонки при нулевом давлении, предварительное напряжение обеспечивает функцию режущего кольца в качестве скребка. Очковая пластина выполнена либо в виде единого целого на резервуаре предварительного заполнения, либо в виде отдельного элемента. Понятие очковая пластина не задает определенную геометрию, а лишь обозначает поверхности, к которым прижимается с уплотнением автоматическое кольцо (режущее кольцо).

В одном предпочтительном варианте выполнения впускная заслонка имеет предварительно напряженный пружинный элемент, который действует в том же направлении на поршень, что и давление среды. За счет этого вызывается предварительное напряжение.

В одном предпочтительном варианте выполнения пружинный элемент выполнен в виде тарельчатой пружины или с помощью нескольких тарельчатых пружин. Тарельчатые пружины особенно пригодны для установки в выполненной в соответствии с изобретением впускной заслонке.

В одном предпочтительном варианте выполнения поршень имеет на своей обращенной к текучей среде стороне по существу цилиндрический стержень, который установлен с возможностью скольжения в цилиндрическом отверстии корпуса и вместе с наружной поверхностью поршня образует направляющую, которая защищает поршень от перекашивания.

В одном предпочтительном варианте выполнения стержень поршня проходит через основное тело с осевой подвижностью и с уплотнением. За счет этого можно видеть действительное положение поршня из резервуара предварительного заполнения. Это позволяет видеть износ на режущем кольце и очковой пластине соответственно, правильное количество введенной текучей среды.

В одном предпочтительном варианте выполнения пружинный элемент опирается на режущее кольцо.

В одном предпочтительном варианте выполнения режущее кольцо выполнено в виде кольцевого поршня с U-образным поперечным сечением кольца, которое уплотнено с возможностью скольжения своим лежащим снаружи внутренним диаметром относительно основного тела и своим лежащим внутри внутренним диаметром относительно поршня.

В одном предпочтительном варианте выполнения действующая на закрытую плоскую заслонку при нагрузке давлением за счет находящейся в корпусе заслонки текучей среды гидростатическая сила частично воспринимается силой растяжения несущего впускную заслонку поворотного вала и частично за счет силы, с которой частично направляемое в направляющей канавке основное тело опирается на направляющую канавку.

В одном предпочтительном варианте выполнения впускная заслонка соединена с поворотным валом, причем соединение основного тела с поворотным валом обеспечивает возможность незначительного маятникового движения вокруг по существу горизонтальной оси, проходящей перпендикулярно поворотной оси.

В одном предпочтительном варианте выполнения пружинный элемент сжимается за счет ввода текучей среды в полое пространство, при этом поршень перемещается против направления действия давления среды, и пространство текучей среды защищено от вытекания текучей среды с помощью обратного клапана или закрывающей пробки.

В одном предпочтительном варианте выполнения впускная заслонка является поворотной плоской заслонкой.

В одном предпочтительном варианте выполнения впускная заслонка имеет пружинный элемент, который вдавливает конструктивный элемент впускной заслонки в полое пространство так, что находящаяся в полом пространстве текучая среда предварительно сжимается. За счет этого создается ситуация давления, которая удерживает конструктивные элементы впускной заслонки в первом рабочем состоянии. Кроме того, за счет этого предварительного напряжения можно устанавливать давление, с которым режущее кольцо прижимается к уплотнительной поверхности.

В одном предпочтительном варианте выполнения в качестве текучей среды используется консистентная смазка или масло. Было установлено, что консистентная смазка или соответственно масло особенно пригодны для использования в рабочих условиях транспортировки пастообразных масс для нагрузки давлением режущего кольца.

В одном предпочтительном варианте выполнения пружинный элемент выполнен в виде тарельчатой пружины. Было установлено, что использование тарельчатой пружины обеспечивает особенно плоскую конструкцию впускной заслонки в насосном устройстве согласно изобретению.

В одном предпочтительном варианте выполнения подвижный элемент, который может давление, которое оказывает на него пастообразная масса, передавать на находящуюся в основном теле текучую среду, вдавливается пружинным элементом в полое пространство, так что находящаяся в полом пространстве текучая среда предварительно сжимается. Это позволяет реализовывать впускную заслонку с небольшим количеством конструктивных элементов.

В одном предпочтительном варианте выполнения предусмотрено, что

- полое пространство образовано выемкой в основном теле, которая открыта в основном теле в направлении обращенной к цилиндру стороне впускной заслонки и имеет круглое отверстие с диаметром отверстия, который больше диаметра впускного отверстия,

- отверстие выемки закрывается крышкой и расположенным между наружной окружностью крышки и ограничивающей отверстие стенкой режущим кольцом для образования полого пространства.

Такая конструкция обеспечивает простую сборку впускной заслонки насосного устройства согласно изобретению.

В одном предпочтительном варианте выполнения крышка выполнена подвижной относительно основного тела и образует подвижный элемент. Эта конструкция обеспечивает простое выполнение впускной заслонки и с небольшим количеством конструктивных элементов.

В одном особенно предпочтительном варианте выполнения крышка имеет упор, который прилегает к упору режущего кольца, когда крышка выдавливается наружу с помощью текучей среды в полом пространстве. За счет взаимодействия обоих упоров крышка надежно удерживается во впускной заслонке. Режущее кольцо удерживается за счет своего упора на ограничивающей отверстие стенке, так что крышка может опираться с помощью упора на режущее кольцо.

В альтернативной конструкции крышка закреплена на основном теле и имеет отверстие, в котором расположен подвижный элемент, например поршень, подвижно относительно крышки. Это увеличивает количество конструктивных элементов впускной заслонки по сравнению с указанной выше конструкцией. Однако эта конструкция приводит к созданию более стабильной впускной заслонки.

В одном предпочтительном варианте выполнения насосного устройства согласно изобретению оно имеет по меньшей мере два, в частности точно два цилиндра, которые имеют соответствующий поршень. Каждый цилиндр этого предпочтительного варианта выполнения соединен через закрываемое с помощью согласованной с ним впускной заслонки впускное отверстие с резервуаром предварительного заполнения. Каждый цилиндр этого предпочтительного варианта выполнения дополнительно соединен через закрываемое согласованной с ним выпускной заслонкой выпускное отверстие с транспортировочным трубопроводом. Этот вариант выполнения обеспечивает, среди прочего, преимущество простой очистки транспортировочного трубопровода. На практике при так называемой продувке транспортировочного трубопровода для удаления остаточного бетона используется сложная так называемая камерная заслонка. Теперь она становится ненужной. А именно предпочтительный вариант выполнения насосного устройства согласно изобретению может быть выполнен так, что заслонками можно управлять по отдельности, так что для каждого цилиндра можно всасывать из резервуара предварительного заполнения обычный шар из пористой резины и вводить его в предусмотренную в качестве части транспортировочного трубопровода разветвляющуюся трубу, а также вводить в проходящий после нее дальнейший транспортировочный трубопровод. Эти шары из пористой резины можно выдувать с помощью сжатого воздуха вперед из транспортировочного трубопровода. Это представляет значительное упрощение чистки такого насосного устройства.

В одном предпочтительном варианте выполнения способ согласно изобретению выполняют с помощью насосного устройства согласно изобретению. Насосное устройство согласно изобретению и способ согласно изобретению предпочтительно используются, в частности, для транспортировки бетона и других густых материалов, таких как, например, сгущенный шлам или вскрышная порода при строительстве туннелей.

Ниже приводится более подробное пояснение изобретения на основе лишь одного примера выполнения со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - разрез части насосного устройства согласно изобретению, в которой можно видеть впускную заслонку, выпускную заслонку, корпус заслонки, часть цилиндра, части транспортировочного трубопровода и части резервуара предварительного заполнения, на виде сбоку;

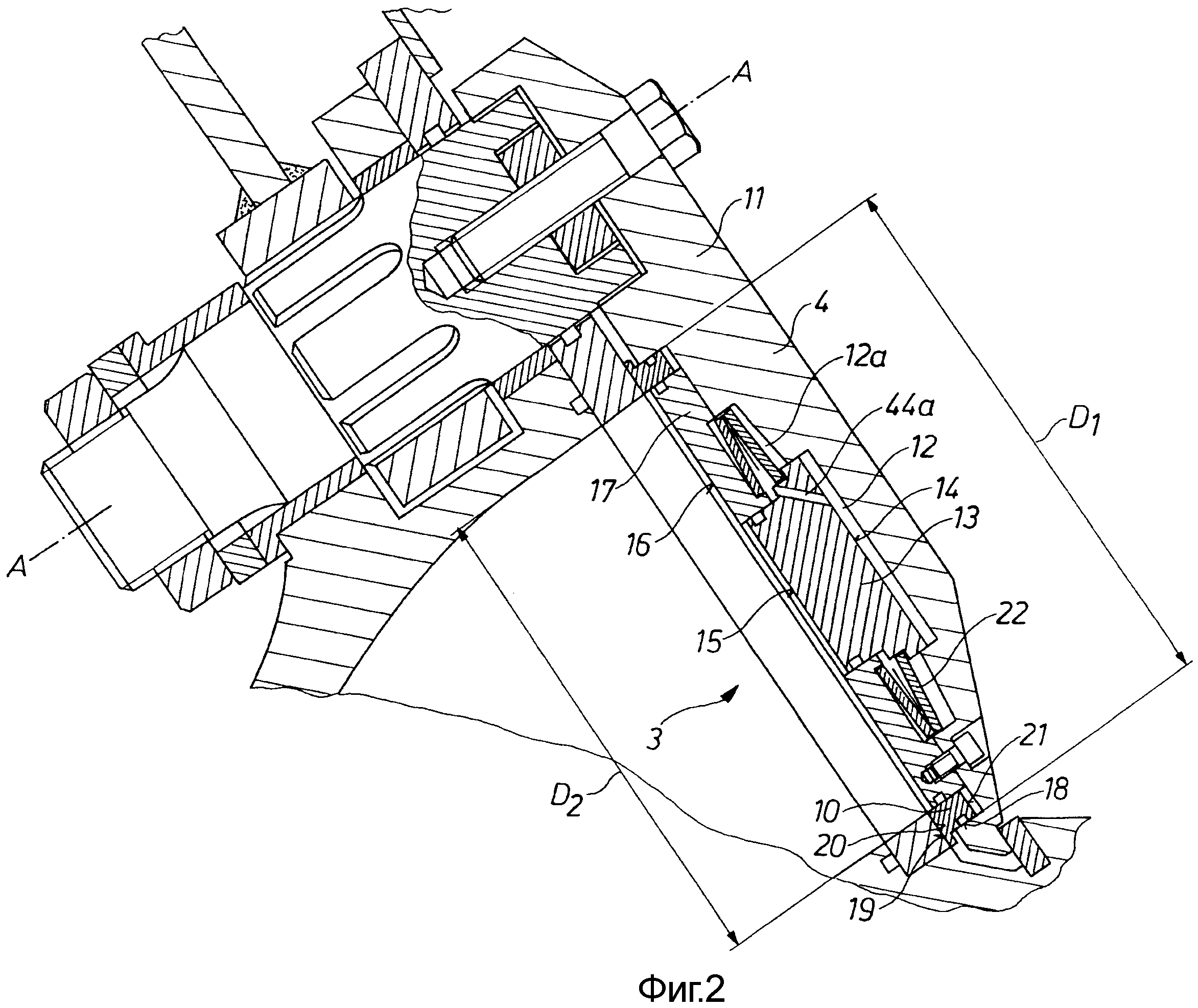

фиг.2 - разрез впускной заслонки, на виде сбоку, в увеличенном масштабе;

фиг.3 - разрез альтернативного варианта выполнения впускной заслонки, на виде сбоку, в увеличенном масштабе;

фиг.4 - разрез другого варианта выполнения впускной заслонки, на виде сбоку, в увеличенном масштабе; и

фиг.5 - разрез другого варианта выполнения впускной заслонки, на виде сбоку, в увеличенном масштабе.

Показанное на фиг.1 насосное устройство для транспортировки пастообразной массы имеет поршневой насос с двумя цилиндрами, из которых на фиг.1 показан лишь один цилиндр 1 поршневого насоса. Цилиндр имеет поршень 2, который находится здесь в своем конечном положении. Цилиндр соединен через впускное отверстие 3, которое можно закрывать впускной заслонкой 4, с резервуаром 5 предварительного заполнения. Кроме того, цилиндр имеет выпускное отверстие 6, которое можно закрывать с помощью выпускной заслонки 7. Цилиндр 1 соединен через выпускное отверстие 6 с транспортировочным трубопроводом 8. Транспортировочный трубопровод 8 выполнен в его соседней с поршневым насосом зоне в виде так называемой разветвляющейся трубы, т.е. в виде трубного разветвления, которое сводит транспортировочные потоки обоих цилиндров поршневого насоса вместе и в одну (не изображенную) часть транспортировочного трубопровода, в котором транспортируются отдельные частичные потоки отдельных цилиндров поршневого насоса.

Впускная заслонка 4 насосного устройства выполнена в виде поворотной плоской заслонки и может поворачиваться вокруг поворотной оси А из показанного закрытого положения в открытое положение. Впускная заслонка 4 имеет выполненное в виде режущего кольца автоматическое кольцо 10, которое в положении закрывания впускной заслонки окружает выпускное отверстие 3 и по меньшей мере частями направленной наружу поверхности прижимается к окружающей впускное отверстие уплотнительной поверхности тела, в котором образовано впускное отверстие.

Показанная в своем открытом положении выпускная заслонка выполнена в виде поворотной заслонки. Клапанное тело 30 выпускной заслонки расположено в корпусе 31 заслонки, при этом корпус 31 заслонки является транспортировочным пространством, через которое всасывается пастообразная масса соответствующим цилиндром из резервуара предварительного заполнения и в ходе нагнетания подается в транспортировочный трубопровод. Клапанное тело 30 остается во всех положениях выпускной заслонки в корпусе заслонки и тем самым может переключаться нейтрально по объему.

Вокруг выпускного отверстия 6 предусмотрено автоматическое кольцо 32. Это автоматическое кольцо 32 может быть выполнено по типу подробно описанных в ЕР 0 057 288 А1 режущих колец (обозначены там позицией 14), при этом в ЕР 0 057 288 А1 режущее кольцо показано в качестве части поворотного конструктивного элемента (там переключательный элемент 3), в то время как в данном случае режущее кольцо предпочтительно выполнено в виде части остающейся стационарной части насосного устройства. В качестве альтернативного решения можно выполнять режущее кольцо аналогично системе режущего кольца в ЕР 0 057 288 А1 в виде части поворотного клапанного тела 30.

В резервуаре предварительного заполнения предусмотрена мешалка 60. На основании небольшой конструктивной высоты выполненного в виде поворотной плоской заслонки клапанного тела впускной заслонки 4 мешалка может быть выполнена так, что она действует в критичной зоне отверстия всасывания.

В показанном на фиг.2 варианте выполнения впускной заслонки 4 впускная заслонка 4 может быть выполнена с плоским основным телом 11, которое можно поворачивать вокруг поворотной оси А. Впускная заслонка 4 имеет подвижный относительно основного тела 11 элемент 13. Этот подвижный элемент 13 выполнен в показанном на фиг.2 варианте выполнения в виде поршня. В показанном на фиг.2 положении закрывания впускной заслонки 4 подвижный элемент 13 находится направленной наружу поверхностью 15 в контакте с пастообразной массой, когда обращенная к цилиндру сторона 16 впускной заслонки находится в контакте с пастообразной массой, которая находится в корпусе 31 заслонки. Через подвижный элемент 13 давление, которое оказывает пастообразная масса на направленную наружу поверхность 15 подвижного элемента 15, передается на находящуюся во всем уплотненном полом пространстве 12 и 12а текучую среду. При этом поршень 13 защищен от перекоса с помощью своей направляющей в крышке 17 и в основном теле 11. Частичные пространства 12 и 12а соединены друг с другом через канал 44а.

Все полое пространство 12 и 12а образовано с помощью выемок в основном теле 11, которые открыты в основном теле 11 в направлении обращенной к цилиндру стороны 16 впускной заслонки 4 и имеют круглое отверстие с диаметром D отверстия, который больше диаметра D2 впускного отверстия 3. Отверстие выемки закрывается с помощью крышки 17 и расположенного между наружным периметром крышки 17 и ограничивающей отверстие стенкой 18 режущего кольца 10.

Режущее кольцо 10, которое в показанном положении закрывания впускной заслонки 4 окружает впускное отверстие, прижимается в показанной на фиг. 2 конструкции полностью своей направленной наружу поверхностью 19 к окружающей впускное отверстие 3 уплотнительной поверхности 20 тела, в котором образовано впускное отверстие 3 (корпус заслонки). Своей направленной внутрь поверхностью 21 режущее кольцо 10 частично ограничивает полое пространство.

В полом пространстве 12 и 12а предусмотрена маловязкая консистентная смазка или густое масло. Его можно вводить в полое пространство через не изображенное входное отверстие с помощью шприца для консистентной смазки.

Кроме того, полое пространство впускной заслонки 4 имеет тарельчатую пружину 22. Она выдавливает выполненную в виде поршня подвижную часть 13 в полое пространство, так что находящаяся в полом пространстве текучая среда предварительно сжимается. Созданным так давлением предварительного сжатия находящаяся в полом пространстве текучая среда оказывает давление на направленную внутрь поверхность 21 режущего кольца 10 и прижимает его с этим давлением к уплотнительной поверхности 20. Таким образом, с помощью подходящего выбора тарельчатой пружины 22 можно устанавливать давление прижимания, с которым режущее кольцо прижимается во время выполняемых без давления процессов переключения (нулевое давление) к уплотнительной поверхности 20.

Во время работы, например, когда в соответствии со способом согласно изобретению происходит сжатие пастообразной массы в цилиндре, перед открыванием выпускной заслонки 7 находящаяся в цилиндре пастообразная масса прижимается к обращенной к цилиндру стороне 16 впускной заслонки. Тем же давлением нагружается обращенная к цилиндру 1 поверхность 15 подвижного элемента 13. Подвижный элемент 13 оказывает на находящуюся в полом пространстве 12 текучую среду то же давление. За счет этого режущее кольцо 10 прижимается как с давлением предварительного напряжения, так и с передаваемым подвижным элементом 13 давлением к уплотнительной поверхности 20. Одновременно цементный клей пастообразной массы давит в виде гидростатического давления зазора в зазор между поверхностью 19 и уплотнительной поверхностью 20, как это подробно описано в ЕР 0 057 288 А1. Это давление зазора не может поднимать режущее кольцо 10 с уплотнительной поверхности 20, поскольку гидростатическое давление зазора в среднем составляет примерно 50% оказываемого текучей средой на режущее кольцо гидростатического давления. Кроме того, режущее кольцо прижимается тарельчатой пружиной в соответствии с предварительным напряжением к уплотнительной поверхности 20.

В изображенном на фиг.3 варианте выполнения впускной заслонки 4 показано, что впускная заслонка 4 может быть выполнена с плоским основным телом 41, которое может поворачиваться вокруг поворотной оси (в показанной на фиг.3 половине впускной заслонки не изображена). Впускная заслонка 4 имеет подвижный относительно основного тела 41 элемент 43. Этот подвижный элемент 43 выполнен в показанном на фиг. 3 варианте выполнения в виде крышки. Подвижный элемент 43 ограничивает своим наружным диаметром полое пространство, диаметр которого соответствует внутреннему диаметру режущего кольца 10. Отверстие 44 служит для направления подвижного элемента без опасности перекоса. Пространство 44 соединено с остальным полым пространством через канал 44а. В показанном на фиг.3 положении закрывания впускной заслонки 4 подвижный элемент 43 находится направленной наружу поверхностью 45 в контакте с пастообразной массой, когда обращенная к цилиндру сторона 46 впускной заслонки 4 находится в контакте с пастообразной массой, которая находится в корпусе 31 заслонки. Через подвижный элемент 43 давление, которое оказывает пастообразная масса на направленную наружу поверхность 45 подвижного элемента 43, передается на находящуюся в полом пространстве 42 текучую среду.

Полое пространство 42 образовано в основном теле 41 выемкой, которая открыта в основном теле 41 в направлении обращенной к цилиндру стороны 46 впускной заслонки 4. Отверстие выемки закрывается с помощью образованного в виде крышки 47 подвижного поршня 43 и расположенного между наружным периметром крышки 47 и ограничивающей отверстие стенкой 48 режущего кольца 40 с образованием полого пространства 42.

Режущее кольцо 40, которое в показанном положении закрывания впускной заслонки 4 окружает впускное отверстие, в показанной на фиг. 3 конструкции полностью прижимается своей направленной наружу поверхностью 49 к окружающей впускное отверстие 3 уплотнительной поверхности 50 тела, в котором образовано впускное отверстие 3 (очковая пластина корпуса заслонки). Своей направленной внутрь поверхностью 50 режущее кольцо 40 частично ограничивает полое пространство 42.

В полом пространстве 42 предусмотрена маловязкая консистентная смазка или густое масло. Его можно вводить в полое пространство 42 через не изображенное входное отверстие с помощью шприца для консистентной смазки.

Кроме того, впускная заслонка 3 имеет одну или несколько тарельчатых пружин 52. Она вдавливает выполненный в виде крышки 47 «подвижный» поршень 43 в полое пространство 42, так что находящаяся в полом пространстве текучая среда предварительно сжимается. Созданным так давлением предварительного сжатия находящаяся в полом пространстве 42 текучая среда оказывает давление на направленную наружу поверхность 51 режущего кольца 40 и прижимает его во время выполняемого без давления процесса переключения с этим давлением к уплотнительной поверхности 20. Таким образом, за счет выбора тарельчатой пружины 52 можно устанавливать давление прижимания, с которым режущее кольцо прижимается к уплотнительной поверхности 52 в процессе переключения.

В показанной на фиг.3 альтернативной конструкции впускной заслонки 4 предусмотрено, что подвижный элемент, который прикладывает давление, которое оказывает на него пастообразная масса, к находящейся в полом пространстве 42 основного тела 41 текучей среде, полностью образован крышкой 47. Крышка 47 выполнена подвижной относительно основного тела 41. Крышка 47 имеет упор 53, который прилегает к упору 54 режущего кольца 40, когда крышка выдавливается наружу текучей средой в полом пространстве. На фиг. 3 показано рабочее состояние, в котором упор 53 не прилегает к упору 54, а находится на противоположном конце пути перестановки. Во время работы оба концевых упора необходимо исключать. Поэтому в данном случае (смотри фиг.3) необходимо наполнять больше текучей среды.

В показанном на фиг.4 альтернативном варианте выполнения конструктивные элементы, которые одинаковы с показанным на фиг.3 вариантом выполнения, обозначены позициями, увеличенными на 100. Вариант выполнения на фиг.4 отличается от показанного на фиг.3 варианта выполнения формой режущего кольца 140, а также опорой пружинного элемента 152. В этом варианте выполнения пружинный элемент опирается на режущее кольцо, а не как в показанном на фиг.3 варианте выполнения на отдельный, неподвижно соединенный с основным телом конструктивный элемент. Кроме того, режущее кольцо выполнено в виде кольцевого поршня с U-образным поперечным сечением кольца, которое уплотнено с возможностью скольжения своим лежащим снаружи внутренним диаметром относительно основного тела 141 и своим лежащим внутри внутренним диаметром относительно поршня 143.

Поршень 143 имеет на своей обращенной к текучей среде стороне по существу цилиндрический стержень, который установлен с возможностью скольжения в цилиндрическом отверстии корпуса и вместе с наружной поверхностью поршня образует направляющую, которая защищает поршень от перекоса. Этот стержень поршня проходит через основное тело с возможностью осевого движения и с уплотнением.

Показанная на фиг.4 конструкция основного тела 141 и режущего кольца 140 выполнена плоской снаружи и обеспечивает тем самым возможность налезания на камни, когда они могут блокировать поворотное движение заслонки.

В показанном на фиг.5 альтернативном варианте выполнения конструктивные элементы, которые одинаковы с показанным на фиг. 3 вариантом выполнения, обозначены позициями, увеличенными на 200. Вариант выполнения на фиг. 5 отличается от показанного на фиг. 4 варианта выполнения формой режущего кольца 240 и тем, что основное тело 241 охватывает снаружи режущее кольцо 240.

Реферат

Изобретение относится к способу транспортировки пастообразных масс с помощью насосного устройства, которое имеет поршневой насос, содержащий по меньшей мере два цилиндра, каждый из которых имеет поршень. Каждый цилиндр соединен через закрываемое относящейся к нему впускной заслонкой впускное отверстие с резервуаром предварительного заполнения. Каждый цилиндр соединен через закрываемое относящейся к нему выпускной заслонкой выпускное отверстие с транспортировочным трубопроводом, в котором в ходе всасывания цилиндра при открытом впускном отверстии и закрытом выпускном отверстии пастообразную массу транспортируют из резервуара предварительного заполнения в соответствующий цилиндр, а во время хода нагнетания цилиндра при открытом выпускном отверстии и закрытом впускном отверстии пастообразную массу транспортируют в транспортировочный трубопровод. Скорость поршня в ходе всасывания больше, чем в ходе нагнетания. В конце, под конец или сразу после конца хода всасывания впускное отверстие закрывают с помощью впускной заслонки, после чего происходит сжатие пастообразной массы в цилиндре, прежде чем открывают выпускное отверстие. Обеспечивается непрерывная равномерная транспортировка пастообразной массы. Обеспечивается хорошее уплотнение впускного отверстия. 3 н. и 22 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Двухцилиндровый насос для суспензий

Комментарии