Полка лонжерона и способ ее изготовления - RU2699861C1

Код документа: RU2699861C1

Чертежи

Описание

Изобретение касается полки лонжерона для роторной лопасти ветроэнергетической установки, причем эта полка лонжерона имеет продольную протяженность от первого конца до второго конца, поперечную протяженность под прямым углом к продольной протяженности и толщину под прямым углом к продольной протяженности и к поперечной протяженности. Изобретение касается также роторной лопасти ветроэнергетической установки с упомянутой вначале полкой лонжерона. К тому же данное изобретение касается ветроэнергетической установки с башней, гондолой и ротором, характеризующейся тем, что ротор имеет по меньшей мере одну роторную лопасть с упомянутой вначале полкой лонжерона. Кроме того, данное изобретение касается способа изготовления упомянутой вначале полки лонжерона.

Полки лонжеронов упомянутого вначале рода являются, например, компонентами роторных лопастей, предпочтительно роторных лопастей ветроэнергетических установок, или несущих поверхностей летательного аппарата, которые выполнены, в частности, для повышения жесткости в продольном направлении. Повышение жесткости такого рода служит, в частности, для восприятия сил, которые проходят вдоль продольной протяженности, причем у роторных лопастей ветроэнергетических установок упомянутая ранее продольная протяженность проходит от корневой части роторной лопасти до вершины роторной лопасти. Полки лонжеронов в общем выполнены таким образом, что они имеют первый и второй конец. Полка лонжерона имеет, кроме того, как правило плоскую геометрию, которая задана продольной протяженностью и поперечной протяженностью. Под прямым углом к поперечной протяженности и к продольной протяженности проходит толщина полки лонжерона.

Полки лонжеронов могут быть изготовлены из различных материалов или содержать их. В настоящее время, в частности, полки лонжеронов обычно изготовляются из усиленных волокном материалов, предпочтительно из стеклопластиков, так как они при сравнительно небольшом весе имеют высокую жесткость. Кроме того, можно использовать анизотропное свойство этих усиленных волокном материалов при изготовлении полки лонжерона, так как благодаря этому, в частности, уже может быть получена жесткость, направленная в продольном направлении. В настоящее время часто используют стеклопластики, поскольку они предоставляют удачный компромисс между высокой жесткостью и небольшими затратами.

Роторная лопасть ветроэнергетической установки как правило содержит среди прочего верхний и нижний оболочечные элементы. Оболочечные элементы своими наружными поверхностями, по существу, образуют внешнюю геометрию роторной лопасти. Чаще всего роторная лопасть содержит один верхний оболочечный элемент с полкой лонжерона и/или один нижний оболочечный элемент с полкой лонжерона. Полка лонжерона или, соответственно, полки лонжеронов расположены как правило на внутренней стороне оболочечных элементов. При этом полка лонжерона расположена предпочтительно на внутренней плоскости оболочечного элемента и/или заделана в оболочечный элемент.

К полкам лонжеронов упомянутого вначале вида предъявляются самые разные требования. Для того, чтобы выполнять свою функцию повышения жесткости роторной лопасти в продольном направлении, полка лонжерона должна, в частности, в направлении своей продольной протяженности иметь сравнительно высокую жесткость. В частности, эта жесткость должна быть выше, чем жесткость окружающих полку лонжерона элементов с тем, чтобы выполнять функцию продольного повышения жесткости. Тем не менее, роторные лопасти ветроэнергетических установок и, соответственно, содержащиеся в роторных лопастях полки лонжеронов, несмотря на высокие требования по жесткости, обладать небольшим весом. Небольшой вес роторных лопастей, с одной стороны, снижает силу, действующая по нормали на ступице гондолы, а с другой стороны, центробежные силы на этой ступице, а также внутри протяженности роторной лопасти.

В частности, при использовании стеклопластиков возникает прямая взаимосвязь между массой используемого материала и затратами. Вследствие высокой стоимости стеклопластика при этом желательно минимизировать используемые объемы материала или, соответственно, его массу, и все-таки добиться высокой жесткости. Другое требование к полкам лонжеронов упомянутого вначале вида заключается в том, что они могут вставляться в верхний и/или нижний оболочечные элементы роторной лопасти, и/или закрепляться на этих оболочечных элементах.

Ветроэнергетические установки вследствие их большой конструктивной высоты и незащищенного местоположения очень сильно подвержены ударам молнии при грозе. При этом молнии как правило ударяют в наивысшее место ветроэнергетической установки, которое как правило образовано вершиной лопасти. Только у очень высоких установок возникает возможность встречных разрядов молнии снизу вверх, которые могут ударять и в другие места ветроэнергетических установок. При ударе молнии возникает риск того, что эта молния ударит в несущую структуру ветроэнергетической установки. Поэтому существует требование снижения риска попадания молнии.

Вследствие сложности колебательной системы ветроэнергетической установки к полке лонжерона предъявляется еще и требование, чтобы она могла воспринимать динамические силы и, в частности, имела хорошую усталостную прочность. Усталостная прочность очень важна среди прочего, так как полки лонжеронов не могут контролироваться непрерывно и, кроме того, их замена как правило не может осуществляться неразрушающим образом.

Полки лонжеронов упомянутого вначале вида известны уже длительное время, в частности, из конструкций ветроэнергетических установок и из самолетостроения. Из-за растущих экономических требований к ветроэнергетическим установкам просматривается тенденция к тому, чтобы эти установки становились все больше в отношении высоты ступицы и диаметра ротора. Диаметр ротора при этом находится в прямой взаимосвязи с длиной отдельных роторных лопастей.

Возрастающие размеры ветроэнергетических установок в свою очередь ведут к все более высоким механическим нагрузкам на отдельные компоненты, среди прочего на компоненты в роторных лопастях. Из-за возрастающей длины роторных лопастей увеличиваются центробежные силы, а тем самым и отдельные Силы внутри таких компонентов, которые воспринимают продольные усилия. Вследствие этих возрастающих сил наблюдается явная тенденция к тому, чтобы воспринимающие продольную силу полки лонжеронов в отдельных областях выполнялись с бόльшим поперечным сечением под прямым углом к продольному направлению, чтобы повысить жесткость. Однако, эта возрастающая толщина находится во взаимосвязи с увеличивающимся весом полки лонжерона.

Из-за увеличивающейся высоты ступицы и более длинных роторных лопастей существенно возрастает риск удара молнии. Проблема современных полок лонжеронов или, соответственно, роторных лопастей, в которые эти полки лонжеронов встроены, заключается в том, что они подвержены удару молнии. Специальные меры для снижения риска попадания молнии, а также для повышения жесткости полки лонжерона зачастую сопряжены с высокими затратами. Существующие устройства и способы обеспечивают различные преимущества, однако, желательны дальнейшие усовершенствования.

Проведенный в ДПМА информационный поиск по приоритетной заявке выявил следующие публикации по уровню техники: DE 10 2011 003 560 B4, DE 10 2008 007 304 A1, DE 10 2009 047 570 A1, DE 10 2010 002 432 A1, DE 10 2013 100 117 A1, DE 202 06 942 U1.

Исходя из этого задачей данного изобретения является создание полки лонжерона и разработка способа изготовления полки лонжерона, которые снижают или устраняют один или несколько из вышеназванных недостатков. В частности, одна задача изобретения, состоит в том, чтобы предложить полку лонжерона и способ изготовления полки лонжерона, которые позволяют создать более жесткую конфигурацию полки лонжерона, а тем самым и роторной лопасти. Кроме того, одна задача изобретения заключается в том, чтобы предложить роторную лопасть с пониженным риском попадания молнии.

Задача согласно изобретению по первому аспекту решается в полке лонжерона для роторной лопасти ветроэнергетической установки, имеющей продольную протяженность от первого конца до второго конца, поперечную протяженность, проходящую под прямым углом к продольной протяженности, и толщину, проходящую под прямым углом к продольной протяженности и к поперечной протяженности, содержит по меньшей мере два пласта первого композитного материала, и по меньшей мере один пласт второго композитного материала, причем первый композитный материал содержит другой матричный материал и/или другие волокна, чем второй композитный материал, второй композитный материал расположен на одном участке, примыкающем к второму концу в направлении толщины, между указанными по меньшей мере двумя пластами первого композитного материала, и по меньшей мере один пласт второго композитного материала заканчивается перед вторым концом.

Продольная протяженность от первого конца до второго конца является продольной протяженностью в направлении полки лонжерона, которая соответствует наибольшей протяженности полки лонжерона. Поперечная протяженность проходит в направлении под прямым углом к продольной протяженности и имеет больший размер, чем толщина. Это основано на понимании того, что полка лонжерона выполнена, по существу, как плоский элемент небольшой толщины. Протяженность полки лонжерона по плоскости сообразно с этим образована продольной протяженностью и поперечной протяженностью.

Толщина полки лонжерона проходит в направлении, ориентированном под прямым углом к описанной выше плоскости и, тем самым, под прямым углом к продольной протяженности, а также одновременно в направлении под прямым углом к поперечной протяженности. Чтобы снизить удельную нагрузку на полку лонжерона, размер поперечной протяженности и/или размер толщины вдоль продольной протяженности варьируются. При этом размер толщины, в частности, убывает к второму концу и/или к первому концу. Это возможно, в частности, за счет того, что степень продольной деформации убывает к вершине роторной лопасти.

Полка лонжерона содержит по меньшей мере два пласта первого композитного материала. Эти пласты следует понимать, по существу, как слои материала, которые имеют плоскую геометрию с небольшой толщиной. Один пласт при этом состоит по меньшей мере из двух плоско расположенных волокон и из окружающего эти волокна матричного материала. Такие пласты композитного материала расположены, по существу, плоскопараллельно указанной выше поверхностной протяженности полки лонжерона. Далее, предлагаемая изобретением полка лонжерона содержит по меньшей мере один пласт второго композитного материала, причем эти пласты второго композитного материала тоже следует понимать, по существу, как слои материала, имеющие плоскую геометрию с небольшой толщиной.

Полка лонжерона с такого рода пластами композиционного материала на волокнистой основе предпочтительно может быть полностью жесткой и не допускать изгиба относительно какой-либо оси. Кроме того, предпочтительно такого рода полка лонжерона является в известной степени упругой относительно определенных осей. Например, полка лонжерона вследствие своей большой продольной протяженности может быть упругой относительно оси, параллельной поперечной протяженности. Минимальная возможная упругость предпочтительно может быть реализована вдоль продольной протяженности, т.е. относительно оси, параллельной продольной протяженности.

Компоненты первого композитного материала при этом согласно изобретению отличаются от компонентов второго композитного материала. Композитные материалы упомянутого вначале вида содержат, по существу, два основных компонента. Этими основными компонентами являются матричный материал и волокна, причем эти основные компоненты взаимодействуют друг с другом таким образом, что композитный материал предпочтительно обладает более высокими качествами, чем каждый из основных компонентов в отдельности. При этом волокна заделаны в матричный материал. В основе использования различных компонентов в указанных двух композитных материалах полки лонжерона лежит знание о том, что применение нескольких материалов является предпочтительным с точки зрения достижения желаемых свойств полки лонжерона, так как удельные характеристики этих материалов, например, жесткость, удельный вес или электропроводность могут быть использованы целенаправленно.

Матричный материал образует матрицу, которая удерживает волокна в их положении, а также передает и распределяет напряжения между этими волокнами. Кроме того, матрица служит для защиты волокон от внешних механических и химических воздействий. Волокна повышают прочность материала, которая в зависимости от характера расположения волокон в матрице либо зависит от направления (анизотропна), либо не зависит от направления (изотропна). Отличие компонентов первого композитного материала от второго композитного материала обосновано, по существу, волокнами и/или матричным материалом.

Под другими волокнами здесь подразумеваются различные или, соответственно, разные волокна в смысле вида волокон или, соответственно, материала волокон. Волокна первого композитного материала и/или второго композитного материала могут содержать различные виды волокон или состоять из таких волокон. Возможными видами волокон могут быть органические волокна, и/или неорганические волокна, и/или природные волокна. Неорганическими волокнами являются, например, стекловолокно, базальтовое волокно, бороволокно, керамическое волокно или стальное волокно. Органическим волокнами являются, например, арамидное волокно, углеродное волокно, полиэфирное волокно и полиэтиленовое волокно (в частности, волокна из полиэтилена сверхвысокой молекулярной плотности (HPPE), например, волокна дайнима). Природными волокнами являются, например, конопляное волокно, льняное волокно или сизалевое волокно.

В одном предпочтительном варианте выполнения первый и/или второй композитные материалы содержат исключительно один единственный вид волокна каждый. В еще одном предпочтительном варианте выполнения волокна первого композитного материала и/или второго композитного материала содержат по два вида волокон, например, органические волокна и неорганические волокна. В одном особенно предпочтительном варианте выполнения первый композитный материал и/или второй композитный материал содержат более двух различных видов волокон каждый.

Особенно предпочтителен вариант выполнения, который еще будет детально описан ниже, и при котором волокна первого композитного материала являются неэлектропроводными волокнами, например, стекловолокном, или содержат его, а волокна второго композитного материала содержат углеродное волокно или являются им.

Волокна первого и/или второго композитного материала внутри матричного материала могут быть расположены самым различным образом. Волокна внутри матричного материала могут быть расположены в виде ткани и/или многослойного однонаправленного нетканого полотна, и/или многослойного разнонаправленного нетканого полотна, и/или в виде нашитых на основу пучков волокон (Gesticke), и/или нетканого полотна, и/или матов, и/или плетеного полотна, и/или пучков волокон, предпочтительно в виде ровингов.

Такое расположение волокон среди прочего определяет процесс изготовления, в частности, экономичность процесса изготовления, а также анизотропию композитного материала. В зависимости от требований к полке лонжерона за счет расположения волокон можно добиться сильной анизотропии или же сильной изотропии, так что можно оказывать влияние на жесткость в продольном направлении, в поперечном направлении, а также в направлении толщины за счет ориентации волокон, содержащихся в этих композитных материалах. Предпочтительно реализовать анизотропные свойства полки лонжерона, поскольку задачей этой полки лонжерона является обеспечение восприятия сил в продольном направлении. Для этой цели волокна заделывают в матричный материал предпочтительно с ориентацией в продольном направлении.

Согласно изобретению второй композитный материал расположен на участке, примыкающем к второму концу полки лонжерона в направлении толщины между указанными по меньшей мере двумя пластами первого композитного материала. Эти пласты первого композитного материала и пласты второго композитного материала, таким образом, расположены, по существу, плоскопараллельно друг на друге. Полка лонжерона состоит по меньшей мере из трех слоев, причем имеется два внешних слоя и по меньшей мере один внутренний слой. При этом один слой состоит из одного или нескольких пластов композитного материала. Указанные два внешних слоя при этом состоят из пластов первого композитного материала и, в случае наличия трех слоев, расположенный между этими внешними слоями внутренний слой состоит из пластов второго композитного материала.

Толщина полки лонжерона образуется расположенными плоскопараллельно друг на друге пластами первого композитного материала и расположенными плоскопараллельно друг на друге пластами второго композитного материала. Поэтому толщина полки лонжерона, по существу, находится в линейной зависимости от количества пластов первого композитного материала и от количества пластов второго композитного материала. В зависимости от количества пластов можно оказывать существенное влияние на вес полки лонжерона, поскольку эта толщина в сочетании с протяженностью поверхности, задаваемой продольной протяженностью и поперечной протяженностью, а также удельный вес композитных материалов определяют вес полки лонжерона.

Внутренний слой, состоящий из второго композитного материала, согласно изобретению расположен на участке, примыкающем к второму концу, так что этот внутренний слой или, соответственно, участок, содержащий этот внутренний слой, по существу, в продольном направлении находится на расстоянии от второго конца. Размер этого расстояния предпочтительно может составлять 2%, предпочтительно 5%, предпочтительно 7,5%, предпочтительно 10%, предпочтительно 12,5%, предпочтительно 15%, предпочтительно 17,5%, предпочтительно 20%, предпочтительно более 20% от размера продольной протяженности полки лонжерона. Этот участок может тянуться вплоть до первого конца полки лонжерона. В еще одном предпочтительном варианте выполнения этот участок находится также на расстоянии от первого конца полки лонжерона.

Поэтому согласно изобретению указанный по меньшей мере один пласт второго композитного материала заканчивается перед вторым концом полки лонжерона. В соответствии с этим получается, что вышеназванный участок, содержащий второй композитный материал, всегда находится на расстоянии от второго конца. Далее, получается, что указанный второй конец образован, по существу, пластами первого композитного материала. Поэтому условием предлагаемого изобретения является, что на втором конце полки лонжерона присутствует по меньшей мере один пласт первого композитного материала.

В одном предпочтительном варианте выполнения полки лонжерона количество пластов первого композитного материала уменьшается к второму концу. Такое сокращение пластов первого композитного материала к второму концу является предпочтительным в том отношении, что в зависимости от количества пластов можно оказывать существенное влияние на вес полки лонжерона, и такое сокращение числа пластов может привести к выигрышу в весе. Сокращению числа пластов и связанному с ним сокращению веса сопутствует также и снижение жесткости. Такое снижение количества пластов можно назвать также скашиванием на конус (Abschäftung) или скашиванием назад (Zurϋckschäftung).

Однако, сокращение числа пластов первого композитного материала может осуществляться лишь настолько, чтобы в вышеуказанной области, содержащей пласты первого и второго композитного материала, оставались два внешних пласта, состоящие из первого композитного материала, с тем, чтобы указанный пласт или указанные пласты второго композитного материала были расположены между этими двумя внешними пластами первого композитного материала. В области второго конца, в которой нет ни одного пласта второго композитного материала, количество пластов первого композитного материала может быть сокращено до одного.

Сокращение числа пластов первого композитного материала к второму концу, является предпочтительным, в частности, поскольку необходимая продольная жесткость полки лонжерона снижается к второму концу вследствие уменьшающихся к вершине роторной лопасти центробежных сил, и тем самым достигнутое сокращение веса не будет сопровождаться недостатками в отношении требований к жесткости.

В следующем предпочтительном варианте выполнения полки лонжерона последняя имеет по меньшей мере два пласта второго композитного материала, причем количество пластов второго композитного материала уменьшается к второму концу. В этом варианте выполнения учитывается то обстоятельство, что эти пласты второго композитного материала тоже влияют на вес полки лонжерона и, таким образом, их количество может быть снижено на участках полки лонжерона с пониженными требованиями к прочности.

Сокращение числа пластов второго композитного материала к второму концу предпочтительно, в частности, поскольку необходимая продольная жесткость полки лонжерона снижается к второму концу вследствие уменьшающихся к вершине роторной лопасти центробежных сил к вершине роторной лопасти. Таким образом может быть достигнуто сокращение веса. Одновременно такое сокращение числа пластов второго композитного материала и/или сокращение числа пластов первого композитного материала к второму концу предпочтительно так согласуются друг с другом и/или с требованиями, предъявляемыми к соответствующему месту полки лонжерона, что неблагоприятные скачки жесткости в полке лонжерона, вызываемые указанным скашиванием на конус (Abschäftung), снижаются или предотвращаются. В частности, они могут быть предотвращены или снижены за счет того, что при этом сокращении числа пластов первого и второго композитных материалов производится не точно в том же месте, а со смещением.

Еще одна модификация предлагаемой изобретением полки лонжерона предусматривает, что последняя содержит по меньшей мере три или более пластов первого композитного материала и/или по меньшей мере три или более пластов второго композитного материала. Этот вариант выполнения используется в большинстве случаев применения полок лонжеронов, поскольку как правило необходимо множество пластов композитных материалов для того, чтобы добиться желаемой жесткости полки лонжерона.

В одном особенно предпочтительном варианте предлагаемой изобретением полки лонжерона предусмотрено, что указанный по меньшей мере один пласт второго композитного материала имеет две внешние, противолежащие стороны, каждая из которых образована протяженностью поверхности пластов в продольном и поперечном направлениях, причем на обеих сторонах указанного по меньшей мере одного пласта второго композитного материала расположено одинаковое количество пластов первого композитного материала. Указанные два внешних слоя, состоящие из пластов первого композитного материала, в соответствии с этим имеют по одинаковому количеству пластов первого композитного материала.

Согласно другому предпочтительному варианту выполнения предлагаемой изобретением полки лонжерона предусмотрено, что волокна второго композитного материала содержат углеродные волокна или являются ими. Композитные материалы, усиленные углеродным волокном, обладают особым преимуществом очень высокой жесткости, причем одновременно они имеют чрезвычайно небольшой удельный вес. Жесткость усиленного углеродным волокном композитного материала может быть, в частности, установлена сильно анизотропной и, тем самым, может целенаправленно повышать жесткость в продольном направлении полки лонжерона. На жесткость в продольном направлении предпочтительно оказывается влияние в том случае, если используются бесконечные волокна.

Углеродные волокна при этом могут быть заделаны в различные матричные материалы, причем в случае применения стеклопластиков, в частности, предпочтительным является использование термопластичных или термореактивных матричных материалов. Усиленные углеродным волокном пластики характеризуются также хорошими демпфирующими свойствами, высокой прочностью при ударе в сочетании с целенаправленно устанавливаемым термическим удлинением. Далее, усиленные углеродным волокном пластики отличаются значительно более высокой электрической и термической проводимостью по сравнению с пластиком, усиленным стекловолокном.

В основе данного изобретения лежит, кроме того, знание о том, что риск попадания молнии повышается за счет наличия электропроводных материалов в роторной лопасти или, соответственно, на ней. Особая предпочтительность усиленного углеродным волокном пластика в отношении жесткости и удельного веса вследствие этого знания ограничивается, так как из-за указанной ранее высокой электропроводности усиленного углеродным волокном пластика возрастает риск попадания молнии вследствие его применения. Кроме того, в основе данного изобретения лежит знание о том, что повышенный риск попадания молнии в случае применения усиленного углеродным волокном пластика в полке лонжерона может быть снижен, если этот усиленного углеродным волокном пластик окружить неэлектропроводящим или менее электропроводящим материалом. При этом может быть дополнительно минимизирован риск перекрытия из-за удара молнии по ходу внутреннего отвода к фланцу роторной лопасти.

На вышеприведенное знание в отношении электропроводных материалов в роторной лопасти или, соответственно, на ней и связанного с ними риска попадания молнии опирается также и понимание предпочтительности скашивания назад (Zurϋckschäftung) электропроводного материала. Поэтому описанное выше расстояние от второго композитного материала до второго конца полки лонжерона является еще одним техническим решением для снижения риска попадания молнии.

В еще одном предпочтительном варианте выполнения предусмотрено, что волокна первого композитного материала содержат неорганические волокна, в частности, неэлектропроводные волокна, например, стекловолокно или являются им. Неорганические волокна как правило дают то преимущество, что они несмотря на хорошие свойства их материала обладают невысокой стоимостью материала, и их обработка тоже может быть выполнена экономично. Это справедливо, в частности, при прямом сравнении с пластиками, упрочненными углеродными волокнами. Предпочтительными неорганическими волокнами помимо стекловолокна являются среди прочего базальтовое волокно, бороволокно или керамическое волокно. Стекловолокно особенно предпочтительно для использования в качестве волокон в пластиках, упрочненных волокнами, причем здесь находят применение главным образом термореактивные или термопластичные матричные материалы.

Кроме того, в основе данного изобретения лежит знание о том, что применение в полках лонжеронов неэлектропроводных материалов дает некоторые преимущества. Эти преимущества характеризуются, например, тем, что риск попадания молнии снижается в случае применения неэлектропроводных материалов в полке лонжерона. Кроме того, в основе данного изобретения лежит знание о том, что в случае применения двух материалов в полке лонжерона возникает возможность применения электропроводного материала и неэлектропроводного материалов или материала с низкой электропроводностью. В случае, если этот неэлектропроводный материал или материал с низкой электропроводностью, по существу, окружает электропроводный материал, возникает возможность полностью или главным образом изолировать проводящий материал и тем самым снизить риск попадания молнии.

В следующем варианте выполнения предлагаемой изобретением полки лонжерона предусмотрено, что матричный материал первого композитного материала и/или второго композитного материала содержит пластик или состоит из него, и этот пластик предпочтительно содержит термопласт и/или дуропласт, или состоит из него, и/или что матричный материал первого композитного материала и/или второго композитного материала содержит цемент или состоит из него, и/или содержит бетон или состоит из него, и/или содержит керамику или состоит из нее.

Пластиковая матрица из термопластичного матричного материала обладает тем преимуществом, что изготовленную полку лонжерона еще можно деформировать и/или приваривать. Причина этого кроется, в частности, в том, что термопластичный матричный материал может быть многократно расплавлен. Это может быть предпочтительным при креплении полки лонжерона в полости роторной лопасти. Полки лонжеронов, содержащие дуропласт в качестве матричного материала или состоящие из него, напротив, характеризуются особенно высокой прочностью. Недостатком термореактивного матричного материала является то, что его трудно подвергать дальнейшей обработке после отверждения, и повторное расплавление невозможно.

Применение цемента, бетона, металла, керамики и/или углерода делает возможным использование отдельных преимуществ упомянутых материалов, касающихся, в частности, но не исключительно, их жесткости в отношении сил растяжения и/или сжатия, их удельного веса, их электрической и/или термической проводимости, и/или их пригодности к обработке.

В предлагаемой изобретением полке лонжерона возникает возможность того, что первый композитный материал содержит иной матричный материал, чем второй композитный материал. Например, возникает возможность того, что первый композитный материал содержит термопластичный матричный материал, чтобы использовать преимущества этого материала в отношении упругости и пригодности к обработке. Кроме того, возникает возможность того, что второй композитный материал содержит термореактивный матричный материал, чтобы использовать высокую прочность, получаемую за счет этого материала. Матрицы из пластика и/или керамики в сфере рассматриваемого применения обеспечивают особое преимущество, заключающееся в том, что речь идет о неэлектропроводных материалах или материалах с низкой электропроводностью, так что риск попадания молнии может быть снижен, если эти матричные материалы используются, в частности, для первого композитного материала.

В другом особенно предпочтительном варианте выполнения предлагаемой изобретением полки лонжерона предусмотрено, что слои первого композитного материала и второго композитного материала расположены между двумя внешними слоями первого композитного материала. В этом варианте выполнения предусмотрено, что между указанными внешними слоями первого композитного материала, могут быть вперемешку друг с другом расположены пласты первого композитного материала и второго композитного материала.

В этом варианте выполнения соответственно располагаются более, чем два слоя, состоящие из одного или нескольких пластов первого композитного материала, и один слой, состоящий из одного или нескольких пластов второго композитного материала. Между указанными внешними слоями, состоящими из пластов первого композитного материала, может быть расположено множество слоев, состоящих из пластов первого композитного материала и пластов второго композитного материала. Таким образом, здесь послойно перемешаны два различных материала. Предпочтительно первый и второй композитные материалы содержат одинаковые матричные материалы.

Такая структура предпочтительна в том отношении, что могут быть снижены скачки жесткости в полке лонжерона и, тем самым, будут более слабые пики напряжений или не будет никаких. Наличие двух внешних пластов первого композитного материала необходимо в том отношении, что эти пласты берут на себя отдельные технические задачи. В частности, здесь следует сослаться на то необходимое условие, что полка лонжерона должна быть установлена в роторную лопасть, и, таким образом, первый композитный материал нужно соединять с другим материалом предпочтительно с замыканием по материалу. Кроме того, здесь может быть реализовано уже упомянутое преимущество, что первый композитный материал состоит из непроводящего материала, изолирующего второй композитный материал, и тем самым может быть снижен риск попадания молнии.

Один предпочтительный вариант выполнения предусматривает также, что волокна первого композитного материала и/или второго композитного материала проходят, по существу, параллельно направлению продольной протяженности. Такой характер расположения волокон в результате приводит к тому, что, в частности, жесткость на растяжение полки лонжерона в продольном направлении становится максимальной.

Другие преимущества, варианты изготовления и детали выполнения предлагаемой изобретением полки лонжерона, и его модификации относятся также и к нижеследующему описанию признаков соответствующего способа изготовления.

Согласно еще одному аспекту изобретения упомянутая вначале задача решается в роторной лопасти ветроэнергетической установки с рассмотренной выше полкой лонжерона и/или со слоем электропроводной фольги и молниеотводом молниеотводной системы, причем слой электропроводной фольги соединен с молниеотводом посредством электропроводящего соединения.

Наличие предлагаемой изобретением полки лонжерона в роторной лопасти ветроэнергетической установки является предпочтительным с различных точек зрения. В частности, такая роторная лопасть характеризуется меньшим весом, а при необходимости большей жесткостью. Кроме того, при выборе соответствующих композитных материалов возникает возможность снижения риска попадания ударов молнии. В частности, это можно реализовать, если для первого композитного материала использовать материал, обладающий незначительной электропроводностью.

Наличие электрически связанного с молниеотводом, например, с приемником, слоя фольги, который тоже является электропроводным, обладает тем преимуществом, что благодаря этому может быть значительно увеличена улавливающая поверхность молниеотвода, и поэтому может быть существенно снижен риск ударов молнии в этой области, например, в полке роторной лопасти и/или вызываемые этим повреждения роторной лопасти.

В еще одном предпочтительном варианте выполнения роторной лопасти предусмотрено, что слой фольги имеет протяженность в направлении продольной протяженности роторной лопасти, которая предпочтительно составляет максимум 1/5, в частности, максимум 1/10 или максимум 1/20, или максимум 1/50 продольной протяженности роторной лопасти. Предпочтительно этот слой фольги тянется не по всей продольной протяженности роторной лопасти, и не по большей части продольной протяженности роторной лопасти, а лишь по сравнительно небольшой области.

Далее, предпочтительно этот слой фольги покрывает область в направлении продольной протяженности роторной лопасти, в которой заканчивается указанный по меньшей мере один пласт второго композитного материала полки лонжерона. В частности, при такой конструкции, в которой слой фольги покрывает область, в которой заканчивается указанный по меньшей мере один пласт второго композитного материала, риск попадания ударов молнии, например, в полку лонжерона, в этой области может быть дополнительно снижен.

Следующий предпочтительный вариант выполнения предусматривает, что слой фольги расположен во внешней половине толщины стенки роторной лопасти, измеренной поперек продольной протяженности роторной лопасти, в частности, во внешней трети или во внешней четверти, или во внешней десятой части, или во внешней пятидесятой части, или во внешней сотой части. Размещение слоя фольги как можно дальше снаружи (в направлении поперек продольной протяженности роторной лопасти) на поверхности роторной лопасти является предпочтительным для особенно эффективного действия слоя фольги.

Предпочтительно предусмотреть, чтобы слой фольги был расположен на одном или на нескольких пластах композитного материала, которые предпочтительно не имеют никаких несущих свойств, релевантных для расчета роторной лопасти. Такое выполнение, в частности, предпочтительно, чтобы при возникновении ущерба, например, при повреждении композитного материала от дугового разряда молнии, не повреждались никакие существенные для функционирования роторной лопасти пласты композитного материала, но - насколько это возможно - только те дополнительно предусмотренные пласты композитного материала, на которых расположен указанный слой фольги.

Кроме того, предпочтительно, если слой фольги расположен и выполнен так, чтобы выдерживать ожидаемую токовую нагрузку от молнии. Такой ожидаемой токовой нагрузкой от молнии может быть, в частности, ожидаемая средняя токовая нагрузка от молнии. Если слой фольги и/или один или несколько пластов композитного материала, на которых расположен этот слой фольги, не должны выдерживать токовую нагрузку от молнии, в частности, токовую нагрузку от молнии, превосходящую ожидаемую токовую нагрузку от молнии, или выдерживать не полностью, то можно предусмотреть ремонт и/или замену слоя фольги и/или одного или нескольких пластов композитного материала, на которых расположен этот слой фольги.

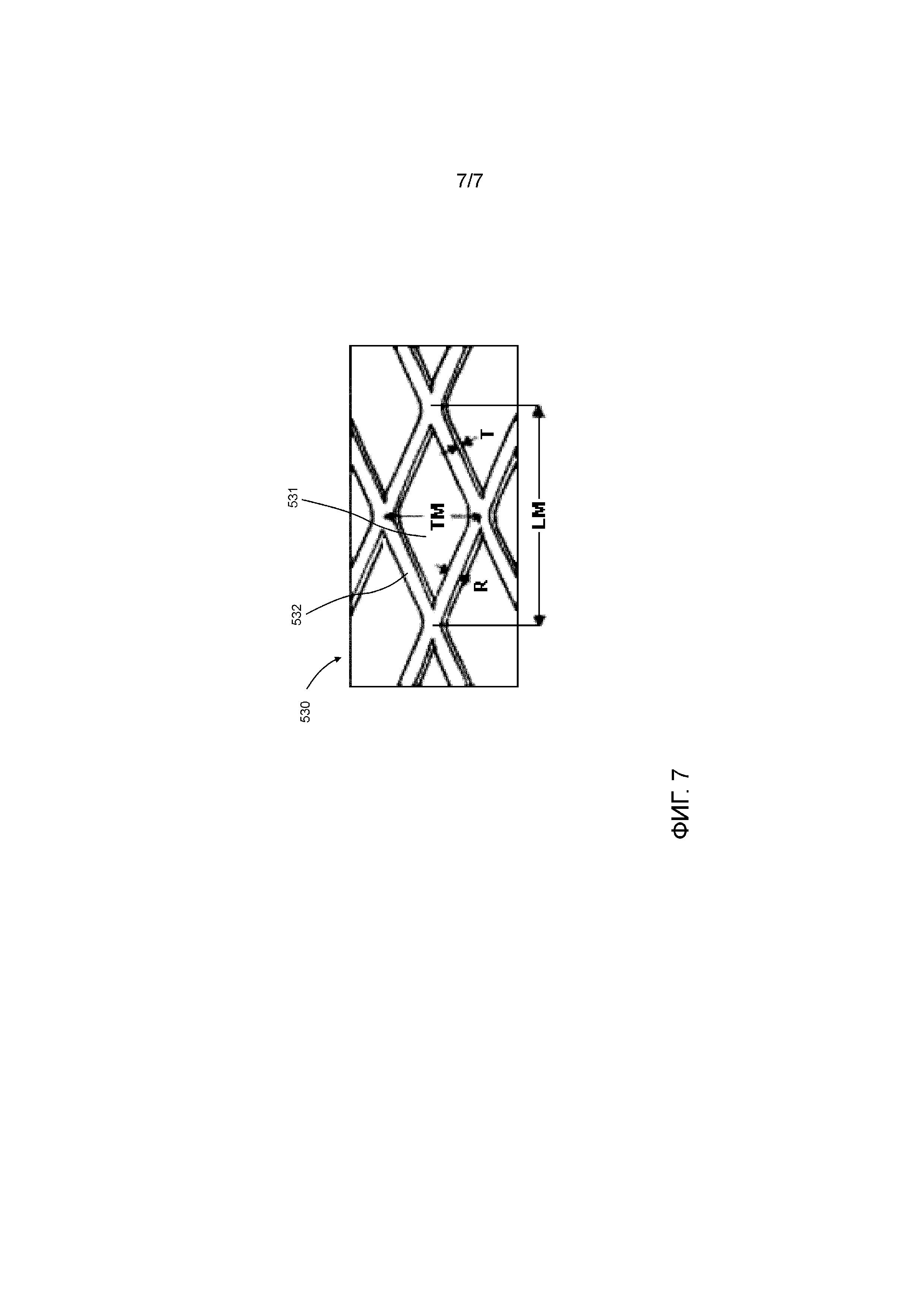

Следующий предпочтительный вариант выполнения предусматривает, что слой фольги имеет несколько выемок и/или петель, которые предпочтительно расположены по регулярной схеме. Например, эти выемки и/или петли могут быть выполнены ромбовидными и/или прямоугольными, и/или квадратными, и/или круглыми, и/или овальными, и/или многоугольными. Перемычки между этими выемками и/или петлями предпочтительно имеют толщину 0,3 мм и ширину 0,5 мм.

Выемки и/или петли предпочтительно имеют длина 3,5 мм и ширину 2,5 мм.

Слой фольги состоит предпочтительно из алюминия или меди, или содержит сплавы на основе алюминия или меди.

Согласно еще одному аспекту изобретения упомянутая вначале задача решается в ветроэнергетической установке, имеющей башню, гондолу и ротор, характеризующейся тем, что ротор содержит по меньшей мере одну роторную лопасть с описанной выше полкой лонжерона и/или по меньшей мере с описанной выше роторной лопастью. Наряду с уже названными преимуществами, ветроэнергетическая установка, содержащая предлагаемую изобретением полку лонжерона, является предпочтительной в том отношении, что она может быть выполнена с большей высотой ступицы и с бόльшим размахом лопастей ротора. Кроме того, общие затраты на ветроэнергетическую установку могут быть снижены благодаря наличию предлагаемой изобретением полки лонжерона. Наличие электропроводного слоя фольги может существенно снизить риск удара молнии и/или вызываемых им повреждений.

Согласно еще одному аспекту изобретения указанная вначале задача решается в способе изготовления полки лонжерона с продольной протяженностью от первого конца до второго конца, с поперечной протяженностью, проходящей под прямым углом к продольной протяженности, и с толщиной, проходящей под прямым углом к продольной протяженности и к поперечной протяженности, причем этот способ включает в себя следующие этапы: укладку по меньшей мере двух пластов первого композитного материала, укладку по меньшей мере одного пласта второго композитного материала таким образом, что второй композитный материал на участке, примыкающем к второму концу в направлении толщины расположен между по меньшей мере двумя пластами первого композитного материала, и указанный по меньшей мере один пласт второго композитного материала заканчивается перед вторым концом, причем первый композитный материал содержит другой матричный материал и/или другие волокна, чем второй композитный материал.

Укладку пластов первого и/или второго композитных материалов осуществляют таким образом, что плоские стороны этих пластов располагаются главным образом плоскопараллельно друг на друге. Далее, эту укладку осуществляют таким образом, что пласты второго композитного материала прокладываются между пластами первого композитного материала. Кроме того, предпочтительно на двух внешних, противолежащих пластах второго композитного материала располагать по одинаковому количеству пластов первого композитного материала.

На втором конце полки лонжерона указанные пласты первого композитного материала и указанные пласты второго композитного материала укладывают таким образом, что пласты первого композитного материала доходят вплоть до второго конца, и эти пласты первого композитного материала заканчиваются уже перед вторым концом. Второй конец поэтому предпочтительно изготовляют исключительно из пластов первого композитного материала.

Способ изготовления предлагаемой изобретением полки лонжерона осуществляется путем использования первого композитного материала и второго композитного материала, причем первый композитный материал представляет собой другой материал, чем второй композитный материал. Это различие проявляется, в частности, в используемых волокнах и/или в используемом матричном материале. Предпочтительно в качестве первого композитного материала применяют материал, который лишь незначительно электропроводен или не электропроводен. Далее, предпочтительно для второго композитного материала использовать материал, который, в частности, обладает очень высокой жесткостью.

Укладка слоев композитных материалов может осуществляться различным образом, например, методами навивки волокон, автоклавного прессования, ручного формования. В зависимости от выбранных волокон и/или от выбранного матричного материала сразу за описанным выше процессом изготовления могут следовать дополнительные этапы изготовления. Эти дополнительные этапы могут включать в себя, например, отверждение матричного материала и/или уплотнение композитного материала.

Одна предпочтительная модификация изложенного выше способа изготовления предусматривает, что количество пластов первого композитного материала уменьшается к второму концу, причем это сокращение числа пластов осуществляется либо непрерывно, либо через определенные промежутки. При этом, по существу, снижается количество расположенных друг на друге пластов первого композитного материала, так что два слоя, состоящие из пластов первого композитного материала и расположенные на самых внешних поверхностях второго композитного материала, к второму концу имеют размер, убывающий в направлении толщины.

На этом этапе изготовления уменьшают толщину полки лонжерона вдоль продольной протяженности. Благодаря очень небольшой толщине отдельных пластов можно в целом обеспечить очень гомогенный переход отдельных пластов, так что полка лонжерона может иметь постоянную геометрию.

Один предпочтительный вариант осуществления этого способа изготовления предусматривает, что по меньшей мере два пласта второго композитного материала укладывают таким образом, что количество пластов второго композитного материала уменьшается к второму концу. Здесь тоже вследствие сниженного количества пластов второго композитного материала учитываются ситуации по удельным нагрузкам вдоль продольной протяженности полки лонжерона. При укладке пластов второго композитного материала следует учитывать, что пласты второго композитного материала не укладываются вплоть до второго конца, а эту укладку перед вторым концом уже заканчивают. Благодаря такому виду укладки гарантируется, что второй композитный материал не будет доходить до второго конца, и тем самым второй конец образуется, по существу, исключительно пластами первого композитного материала.

Предлагаемый изобретением способ изготовления и его модификации содержат признаки, которые, в частности, пригодны для того, чтобы изготовить предлагаемую изобретением полку лонжерона и ее модификации. Преимущества, варианты выполнения и детали осуществления этого способа изготовления раскрыты, таким образом, в предшествующем описании соответствующих признаков конструкции предлагаемой полки лонжерона и ее модификаций.

Согласно еще одному аспекту изобретения указанная вначале задача решается в способе изготовления вышеописанной роторной лопасти, и этот способ включает в себя размещение вышеописанной полки лонжерона; и/или размещение электропроводного слоя фольги и подсоединение этого слоя фольги к молниеотводу молниеотводной системы посредством электропроводящего соединения.

В отношении преимуществ, вариантов выполнения и деталей осуществления способа изготовления роторной лопасти тоже следует сослаться на предшествующее описание соответствующих признаков по другим аспектам данного изобретения.

Предпочтительные варианты выполнения изобретения разъясняются в виде примеров, проиллюстрированных на прилагаемых чертежах. На них показано следующее.

Фиг. 1 схематичное изображение ветроэнергетической установки;

Фиг. 2 схематичный вид поперечного сечения в направлении продольной и поперечной протяженности полки лонжерона;

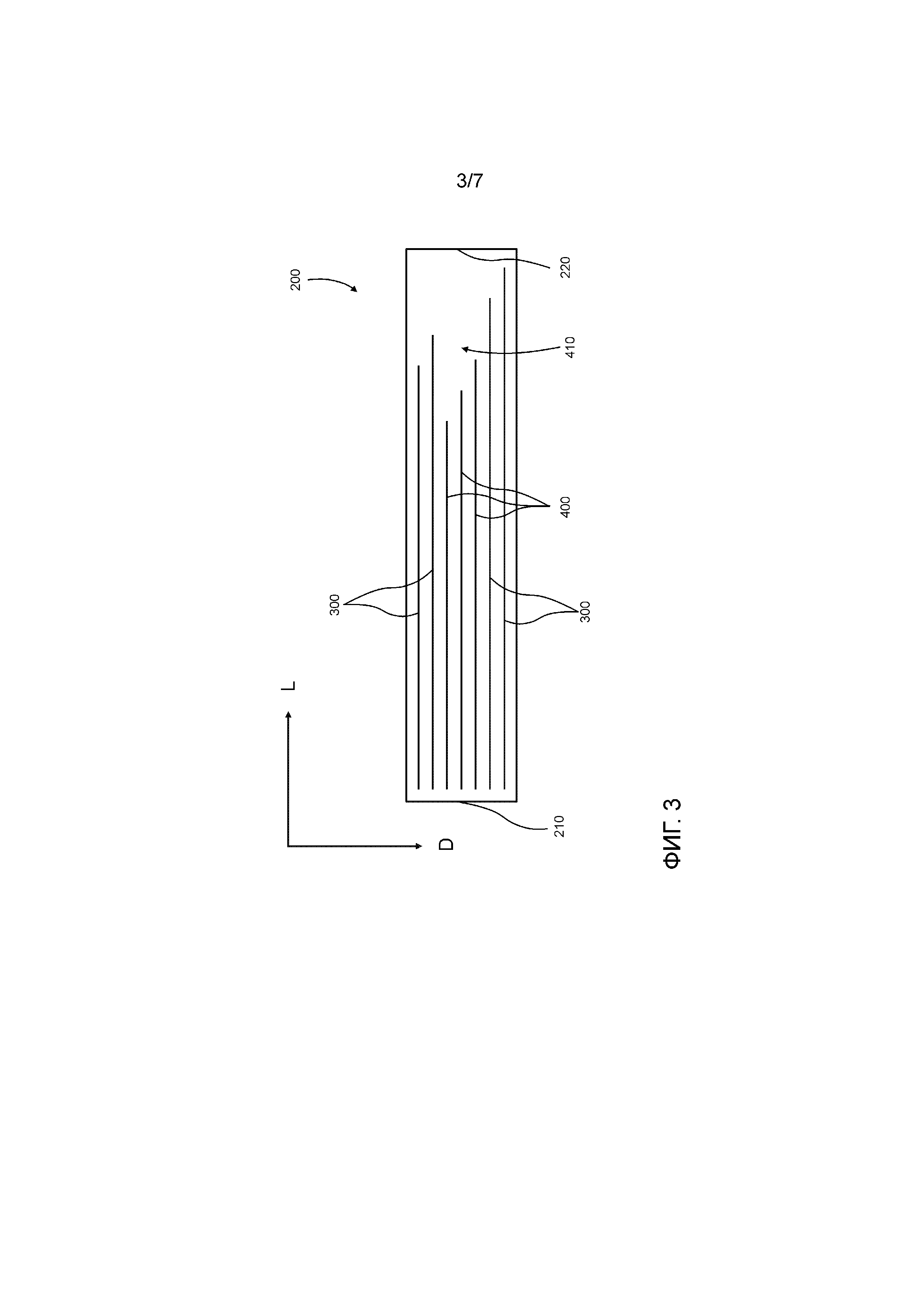

Фиг. 3 схематичный вид поперечного сечения в направлении продольной протяженности и толщины полки лонжерона;

Фиг. 4 схематичный вид поперечного сечения в направлении поперечной протяженности и толщины полки лонжерона;

Фиг. 5 схематичный вид поперечного сечения в направлении поперечной протяженности и толщины полки лонжерона в области скашивания назад;

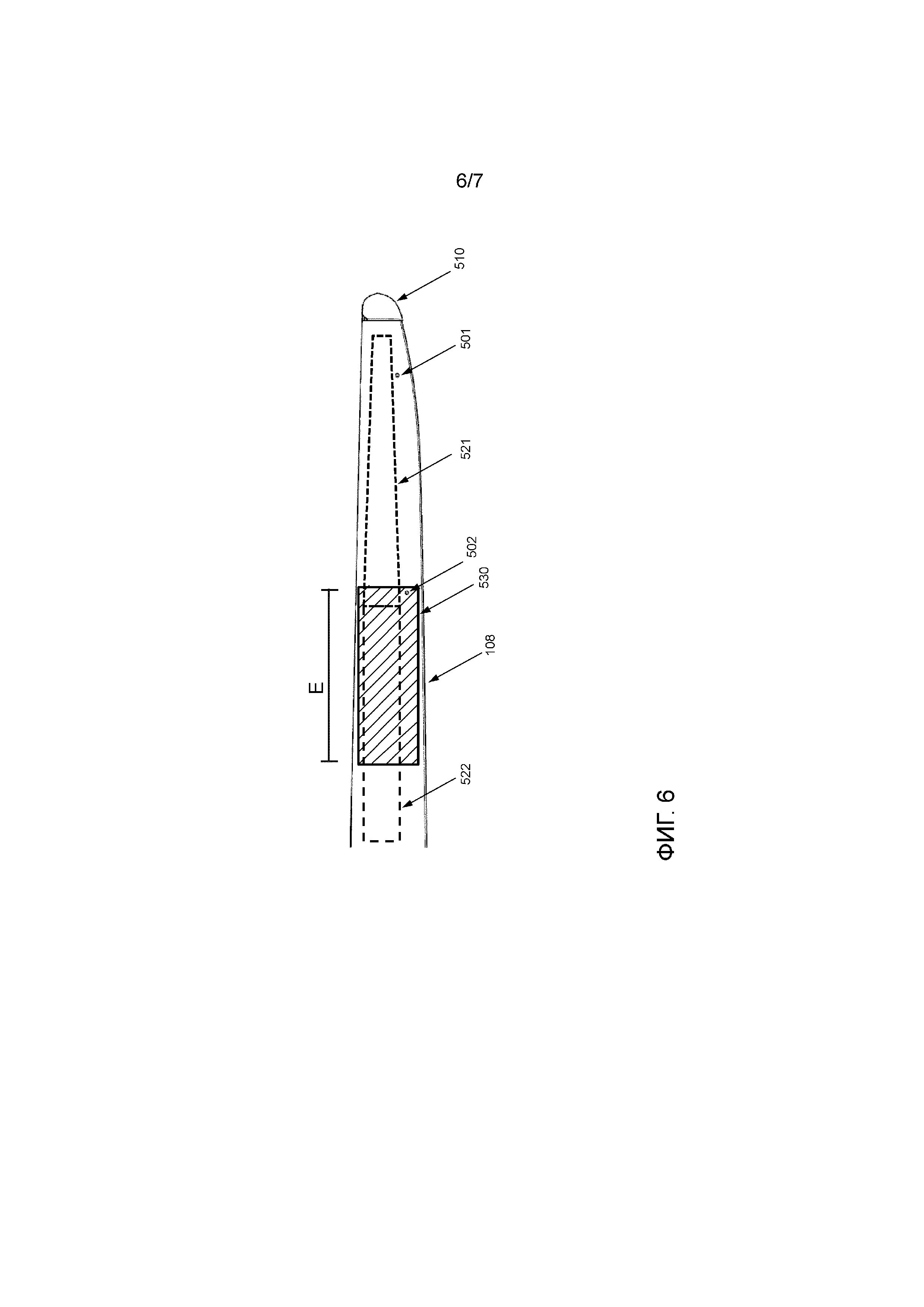

Фиг. 6 схематичное изображение предлагаемой изобретением роторной лопасти; и

Фиг. 7 в увеличенном масштабе вырез из электропроводного слоя фольги роторной лопасти, схематичного изображенной на Фиг. 6.

На Фиг. 1 показано схематичное изображение ветроэнергетической установки. На Фиг. 1 представлена ветроэнергетическая установка 100 с башней 102 и гондолой 104. На гондоле 104 расположен ротор 106 с тремя роторными лопастями 108 и обтекателем 110. Ротор 106 в рабочем режиме приводится во вращательное движение силой ветра и за счет этого приводит в действие генератор в гондоле 104.

Предлагаемые изобретением полки 200 лонжеронов используются, в частности, для повышения продольной жесткости роторных лопастей 108. Для этой цели по меньшей мере одна полка 200 лонжерона, предпочтительно две полки 200 лонжеронов, располагаются внутри роторной лопасти 108 и закреплены предпочтительно на обращенной внутрь стороне роторной лопасти 108.

На Фиг. 2 показан схематичный вид поперечного сечения в направлении продольной протяженности L и поперечной протяженности Q полки 200 лонжерона. Полка лонжерона проходит в продольном направлении вдоль своей продольной протяженности L от первого конца 210 до второго конца 220. Первый конец 210 предпочтительно представляет собой тот конец полки 200 лонжерона, который расположен в области корневой части роторной области. Второй конец 220, напротив, представляет собой тот конец полки 200 лонжерона, который расположен в области вершины роторной области. Размер поперечной протяженности Q может уменьшаться к второму концу 220 на отдельных участках вдоль продольной протяженности L. Это снижение размера поперечной протяженности Q в порядке альтернативы предпочтительно может снижаться и непрерывно.

Полка 200 лонжерона изготовлена, по существу, из композитных материалов, которые производятся в форме так называемых пластов и в такой форме они присутствуют также в изготовленной полке 200 лонжерона. Пласт содержит, по существу, волокна и матричный материал, причем этот пласт выполнен, в частности, как слой. Это означает, что этот пласт имеет плоскую геометрию с небольшой толщиной. Такая плоская геометрия пластов образована, в частности, плоскостью, проходящей в направлении продольной протяженности L и поперечной протяженности Q.

Поэтому на Фиг. 2, Фиг. 3, Фиг. 4 и Фиг. 5 представлены указанный пласт или, соответственно, пласты первого композитного материала 300 и указанный пласт или, соответственно, указанные пласты второго композитного материала 400. Пласты первого композитного материала 300 содержат предпочтительно стекловолокно или являются им, а пласты второго композитного материала 400 содержат предпочтительно углеродные волокна или являются ими.

На Фиг. 2 представлены, по существу, пласт первого композитного материала 300 и пласт второго композитного материала. Пласты первого композитного материала 300 главным образом охватывают пласты второго композитного материала 400 в направлении продольной протяженности L и в направлении поперечной протяженности Q.

В частности, полка 200 лонжерона имеет скашивание назад 410 пластов второго композитного материала 400. Такое скашивание назад 410 создается, в частности, за счет того, что пласты второго композитного материала 400 находятся на расстоянии от второго конца 220 полки 200 лонжерона. Это расстояние снижает риск удара молнии в том случае, если первый композитный материал обладает низкой электропроводностью или не имеет ее, а второй композитный материал имеет высокую электропроводность по сравнению с первым композитным материалом. Кроме того, благодаря такого рода изоляции снижается риск перекрытия по ходу внутреннего отвода к фланцу роторной лопасти.

На схематичном изображении полки 200 лонжерона на Фиг. 2 показана поперечная протяженность Q пластов первого композитного материала 300 и пластов второго композитного материала 400.

На Фиг. 3 показан схематичный вид поперечного сечения в направлении продольной протяженности L и толщины D полки 200 лонжерона. На этом виде изображены, в частности, схематично показанные пласты и видно их количество. Эти слои представлены в перспективе под прямым углом к протяженности их поверхности и под прямым углом к их продольной протяженности. Толщина D полки лонжерона определяется количеством расположенных друг на друге пластов первого композитного материала 300 и количеством пластов второго композитного материала 400. Область скашивания назад 410 пластов второго композитного материала 400 тоже показана на этом изображении в перспективе.

Далее, показаны продольная протяженность отдельных пластов первого композитного материала 300 и продольная протяженность отдельных пластов второго композитного материала 400, причем их размеры в направлении продольной протяженности не одинаковы. Путем скашивания назад пластов второго композитного материала 400 при выборе для второго композитного материала более жесткого материала, чем для первого композитного материала возникают скачки жесткости. За счет сокращения числа пластов второго композитного материала 400 в одном месте вдоль продольной протяженности L указанные пласты первого композитного материала 300 в сумме могут иметь более высокую жесткость, чем пласты второго композитного материала 400, так что скачки жесткости могут быть в значительной степени минимизированы.

Кроме того, благодаря такому сокращению числа пластов второго композитного материала 400 можно также и количество пластов первого композитного материала 300 уменьшить к второму концу 220. За счет этого при снижающейся степени продольной деформации можно также изготовлять полку 200 лонжерона с меньшим к второму концу 220 количеством расположенных друг на друге пластов. Уменьшенное количество расположенных друг на друге пластов в результате дает более компактную конструкцию, небольшие материалозатраты и сокращение времени изготовления, а также в итоге - небольшой вес полки 200 лонжерона.

Кроме того, на чертеже представлено также, что пласты второго композитного материала 400 расположены в направлении толщины между пластами первого композитного материала 300. Далее, в этом особом примере выполнения показано, что пласты второго композитного материала 400 имеют две внешние, противолежащие стороны, каждая из которых задается протяженностью поверхности пластов в направлении продольной протяженности L и поперечной протяженности Q, причем на обеих внешних сторонах пластов второго композитного материала 400 расположено по одинаковому количеству пластов первого композитного материала 300. Для Фиг. 3 это означает, что в вертикальном направлении, над тремя пластами второго композитного материала 400 и под ними предпочтительно расположено по одинаковому количеству пластов первого композитного материала 300.

На Фиг. 4 показан схематичный вид поперечного сечения в направлении поперечной протяженности Q и толщины D полки 200 лонжерона. Показанное поперечное сечение, в частности, соответствует той области вдоль продольной протяженности L, в которой пласты первого композитного материала 300 и пласты второго композитного материала 400 не уменьшены, как это описано в связи с Фиг. 3. Поэтому три пласта второго композитного материала 400 находятся внутри, и на их плоских внешних сторонах расположено по два пласта первого композитного материала. Эти пласты первого композитного материала 300 и пласты второго композитного материала 400 проходят предпочтительно полностью вдоль всей поперечной протяженности Q.

На Фиг. 5 показан схематичный вид поперечного сечения в направлении поперечной протяженности и толщины полки лонжерона. Показанное поперечное сечение, в частности, соответствует области скашивания назад 410 вдоль продольной протяженности L, в которой эти пласты первого композитного материала 300 и пласты второго композитного материала 400, аналогично описанному в связи с Фиг. 3, уменьшены, так как здесь показаны лишь пласты первого композитного материала 300. Кроме того, показана область скашивания назад 410, которая примыкает к второму концу 220 и не содержит пластов второго композитного материала 400, а по существу, состоит из пластов первого композитного материала 300 или содержит их.

На Фиг. 6 показано схематичное изображение предлагаемой изобретением роторной лопасти 108 с вершиной 510 роторной области и двумя молниеотводами в форме первого и второго приемников 501, 502, являющихся частью не представленной здесь подробно молниеотводной системы. С вторым приемником 502 электропроводящим образом связан электропроводный слой фольги 530. Он проходит не по всей продольной протяженности роторной лопасти, а имеет протяженность E в направлении продольной протяженности роторной лопасти длиной в несколько метров, предпочтительно около 1-5 м. В частности, этот слой фольги 530 покрывает в направлении продольной протяженности роторной лопасти область, в которой заканчивается указанный по меньшей мере один слой второго композитного материала полки лонжерона. Эту область можно видеть на Фиг. 6 на переходе от полки лонжерона с первым и вторым композитными материалами 522 к полке лонжерона только с первым композитным материалом 521. Далее, предпочтительно этот слой фольги 530 расположен в направлении, поперечном продольной протяженности роторной лопасти 108, как можно дальше снаружи.

На Фиг. 7 показан в увеличенном масштабе вырез из электропроводного слоя фольги 530 роторной лопасти, схематично изображенного на Фиг. 6. Слой фольги 530 имеет ромбовидные петли 531, которые отделены перемычками 532. Перемычки 532 между петлями 531 предпочтительно имеют толщину T 0,3 мм и ширину R 0,5 мм. Петли 531 предпочтительно имеют длину LM 3,5 мм и ширину TM 2,5 мм.

Перечень ссылочных обозначений

100 ветроэнергетическая установка

102 башня

104 гондола

106 ротор

108 роторные лопасти

110 обтекатель

200 полка лонжерона

210 первый конец

220 второй конец

300 пласт(пласты) первого композитного материала

400 пласт(пласты) второго композитного материала

410 область скашивания назад

501,502 приемники

510 вершина роторной области

521 полка лонжерона с первым композитным материалом

522 полка лонжерона с первым и вторым композитными материалами

530 электропроводный слой фольги

531 петля

532 перемычка

L продольная протяженность

Q поперечная протяженность

D толщина

E протяженность слоя фольги в направлении продольной протяженности роторной лопасти

TM ширина петли

LM длина петли

R ширина перемычки

T толщина перемычки

Реферат

Изобретение относится к полке лонжерона для роторной лопасти ветроэнергетической установки и способу изготовления полки лонжерона. Полка (200) лонжерона для роторной лопасти (108) ветроэнергетической установки (100) имеет продольную протяженность (L) от первого конца (210) до второго конца (220), поперечную протяженность (Q), проходящую под прямым углом к продольной протяженности L, и толщину D, проходящую под прямым углом к продольной протяженности (L) и к поперечной протяженности (Q), по меньшей мере два пласта первого композитного материала (300), и по меньшей мере один пласт второго композитного материала (400). Первый композитный материал содержит матричный материал и/или волокна, отличные от второго композитного материала. Второй композитный материал на участке, примыкающем к второму концу (220), в направлении толщины расположен между указанными по меньшей мере двумя пластами первого композитного материала. По меньшей мере один пласт второго композитного материала (400) заканчивается перед вторым концом (220). Волокна второго композитного материала содержат углеродные волокна, а волокна первого композитного материала содержат неорганические волокна. Изобретение направлено на увеличение жесткости роторно лопасти. 4 н. и 11 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Лонжерон упругий для бесподшипникового узла несущего винта вертолета

Способ изготовления монолитной структуры крыла с цельным профилем

Комментарии