Клапан для регулирования объемного расхода воздуха в двигателе внутреннего сгорания - RU2451196C2

Код документа: RU2451196C2

Чертежи

Описание

Настоящее изобретение относится к клапану, предназначенному для регулирования объемного расхода воздуха в двигателе внутреннего сгорания.

Настоящее изобретение предпочтительно используется для дроссельного клапана (дроссельной заслонки), предназначенного для регулирования объемного расхода воздуха по ходу потока до всасывающего коллектора двигателя внутреннего сгорания.

В работающих на бензине двигателях внутреннего сгорания предусмотрен дроссельный клапан, который расположен по ходу потока перед всасывающим коллектором и обеспечивает регулирование объемного расхода воздуха, который подается к цилиндрам. Известный дроссельный клапан имеет корпус клапана, в котором размещено седло клапана, с которым взаимодействует тарелка дроссельного клапана, которая соединена шпонкой с вращающимся валом для обеспечения поворота между положением открытия и положением закрытия за счет действия электродвигателя, соединенного с самим валом посредством шестеренчатого привода.

Датчик положения, который выполнен с возможностью определения углового положения вала (то есть тарелки дроссельного клапана), соединен с одним концом вала для обеспечения возможности управления электродвигателем с обратной связью посредством блока управления. Электродвигатель, шестеренчатый привод и датчик положения размещены в камере для размещения, предусмотренной в корпусе клапана, при этом указанная камера для размещения закрыта съемной крышкой.

В корпусе клапана имеется цилиндрическая пустотелая труба, внутри которой получают канал для ввода воздуха, вдоль которого образовано седло клапана и, таким образом, расположена тарелка дроссельного клапана. Соединительный фланец, который имеет четыре отверстия, через которые при использовании проходят соответствующие крепежные винты для обеспечения жесткого крепления корпуса клапана к всасывающему коллектору, предусмотрен на первом конце цилиндрической пустотелой трубы; вместо этого гибкая трубка, в которую поступает свежий воздух (то есть воздух из атмосферы) из воздухоприемного отверстия, предусмотренного с воздушным фильтром, и которая закреплена вокруг второго конца цилиндрической пустотелой трубы посредством трубного зажима, установлена вокруг второго конца цилиндрической пустотелой трубы, противоположного первому концу.

В последнее время было предложено изготавливать корпус клапана из литьевого пластика вместо металлического материала для уменьшения затрат на изготовление самого корпуса клапана. Когда корпус клапана образуют из литьевого пластика, соединительный фланец цилиндрической пустотелой трубы предусмотрен с четырьмя цилиндрическими усилительными стойками, каждая из которых проходит вверх от соединительного фланца перпендикулярно к нему и перфорирована в центре для размещения соответствующего крепежного винта. Назначение данных усилительных стоек состоит в локальном повышении механической прочности в зоне размещения крепежных винтов, и необходимость наличия самих усилительных стоек обусловлена тем, что пластик имеет худшие механические свойства по сравнению с ранее использовавшимся металлическим материалом.

Для достижения соответствующей механической прочности каждая усилительная стойка должна быть присоединена сверху к цилиндрической пустотелой трубе корпуса клапана. Однако посредством наблюдения было установлено, что существует тенденция возникновения деформаций цилиндрической пустотелой трубы в месте ее соединения с усилительными стойками, при этом данные деформации связаны с явлением «усадки» пластика во время операции формования. Подобные деформации цилиндрической пустотелой трубы оказывают особенно отрицательное воздействие, поскольку они приводят к изменению геометрии канала для ввода воздуха в зоне, очень близкой к седлу клапана (или даже совпадающей с седлом клапана), с которым взаимодействует тарелка дроссельного клапана, и, следовательно, определяют изменение эксплуатационных характеристик дроссельного клапана.

Для устранения наличия усилительных стоек было предложено выполнить очень толстый соединительный фланец (с толщиной, по меньшей мере, 15 мм), однако подобное конструктивное решение предполагает как использование большего количества материала (и, следовательно, более высокую стоимость и больший вес), так и большие сложности на операции литья (формования) корпуса клапана.

Целью настоящего изобретения является создание клапана для регулирования объемного расхода воздуха в двигателе внутреннего сгорания, при этом указанный клапан не имеет вышеописанных недостатков, и, в частности, его можно выполнить легко и экономично.

В соответствии с настоящим изобретением создан клапан для регулирования объемного расхода воздуха в двигателе внутреннего сгорания, раскрытый в прилагаемой формуле изобретения.

Настоящее изобретение будет описано далее со ссылкой на прилагаемые чертежи, которые иллюстрируют неограничивающий пример варианта его осуществления. На чертежах:

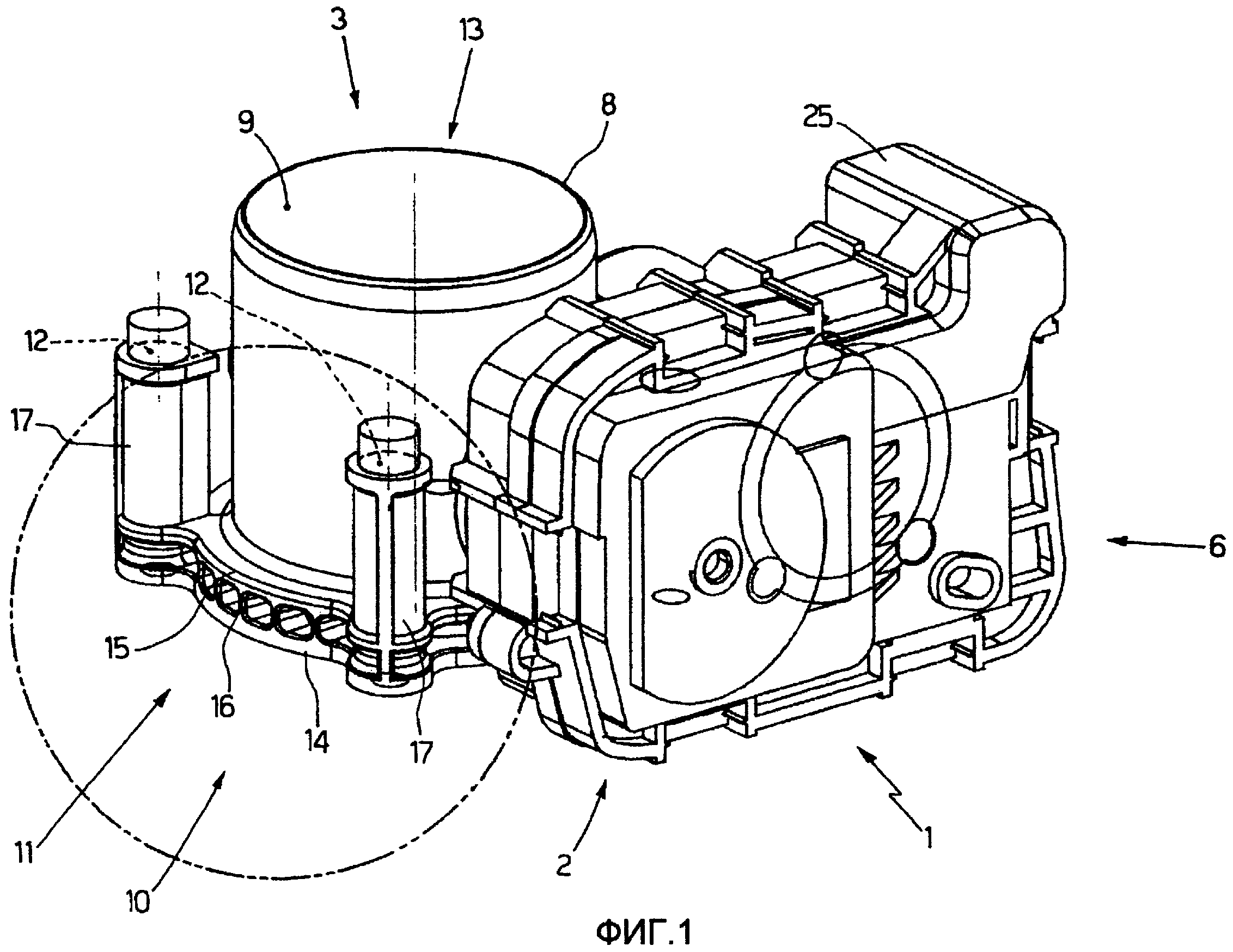

фиг.1 - схематический вид в перспективе дроссельного клапана, выполненного в соответствии с настоящим изобретением;

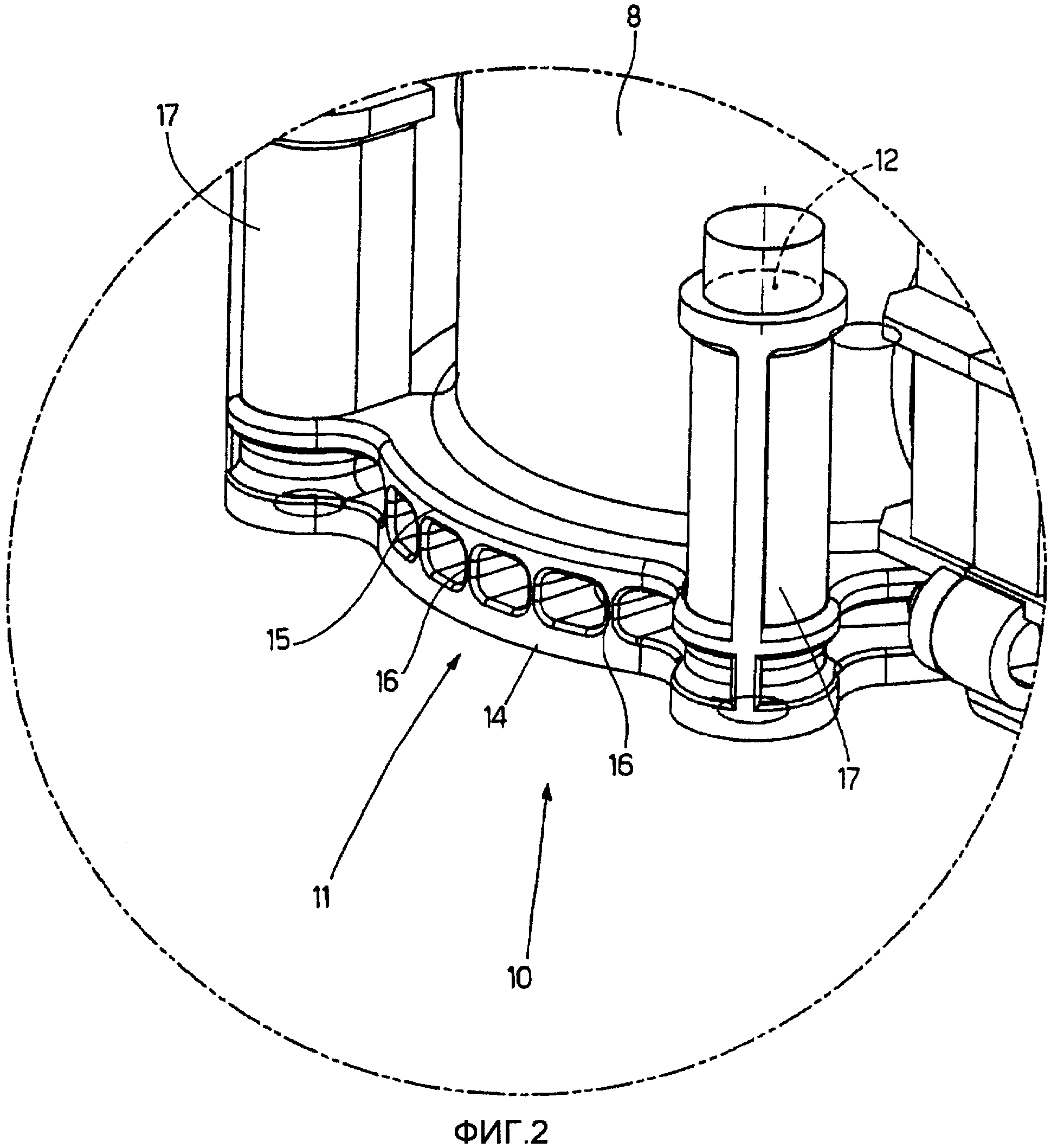

фиг.2 - собой увеличенный вид детали с фиг.1;

фиг.3 - вид в плане дроссельного клапана с фиг.1;

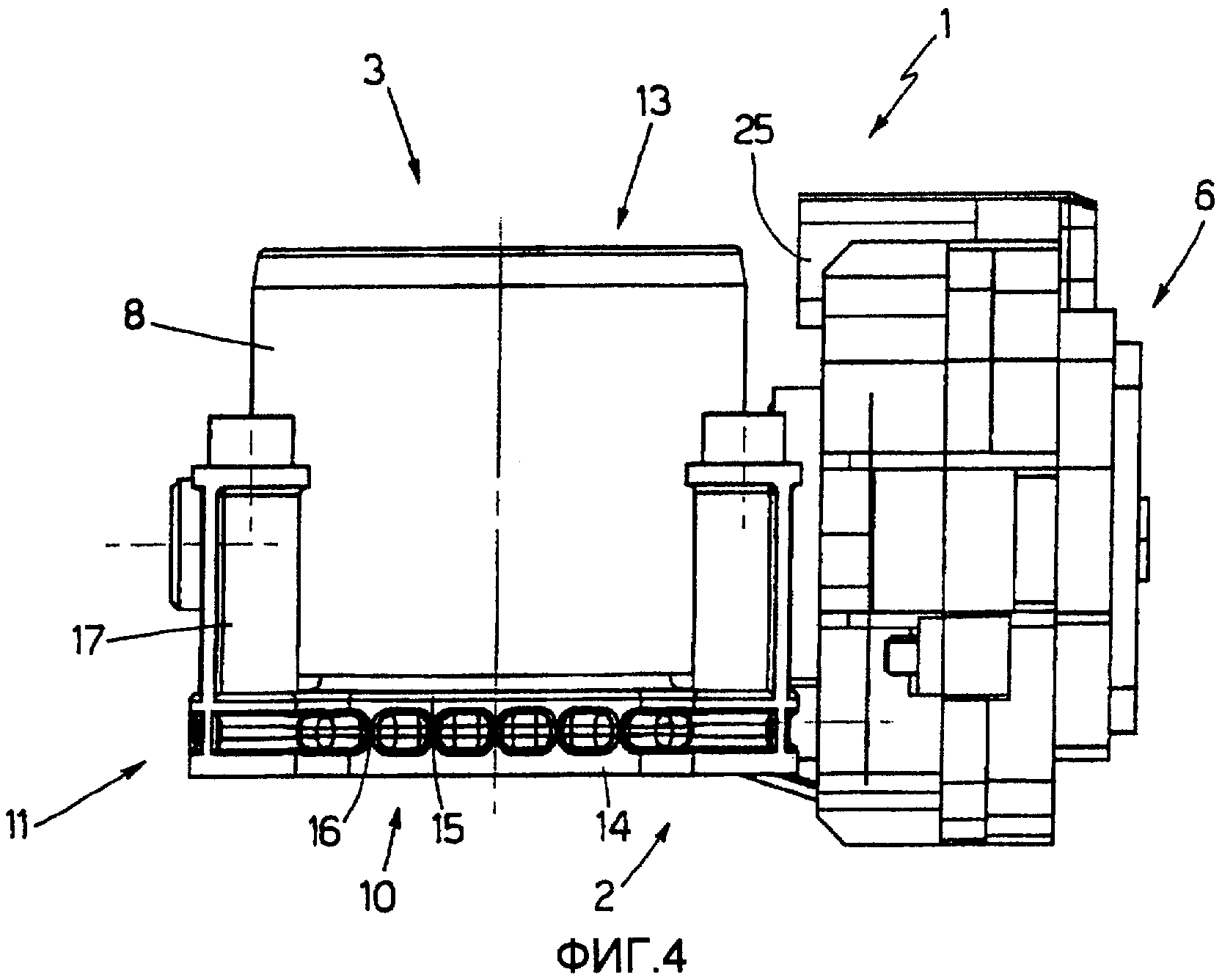

фиг.4 - вид сбоку дроссельного клапана с фиг.1;

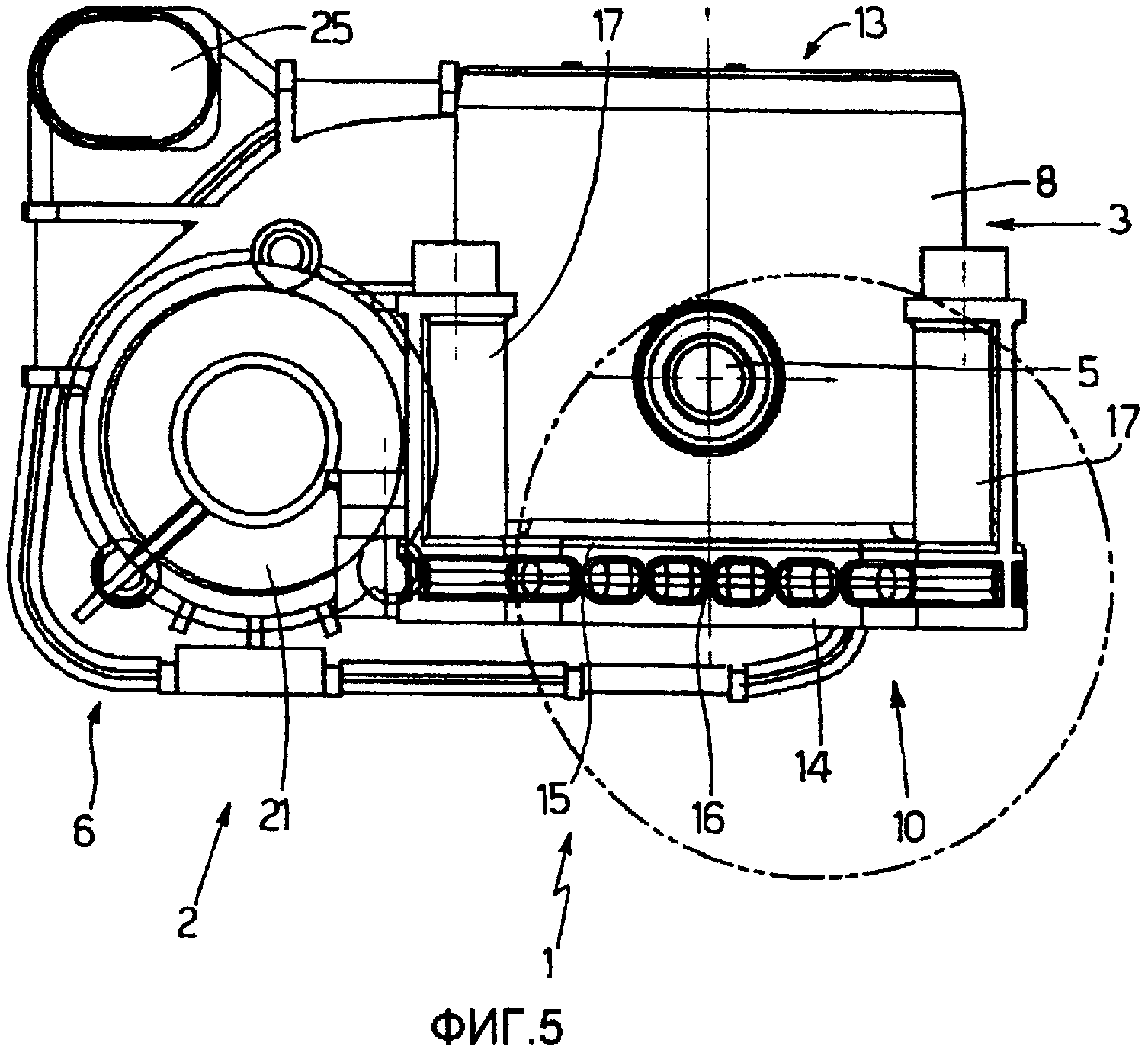

фиг.5 - вид сзади дроссельного клапана с фиг.1;

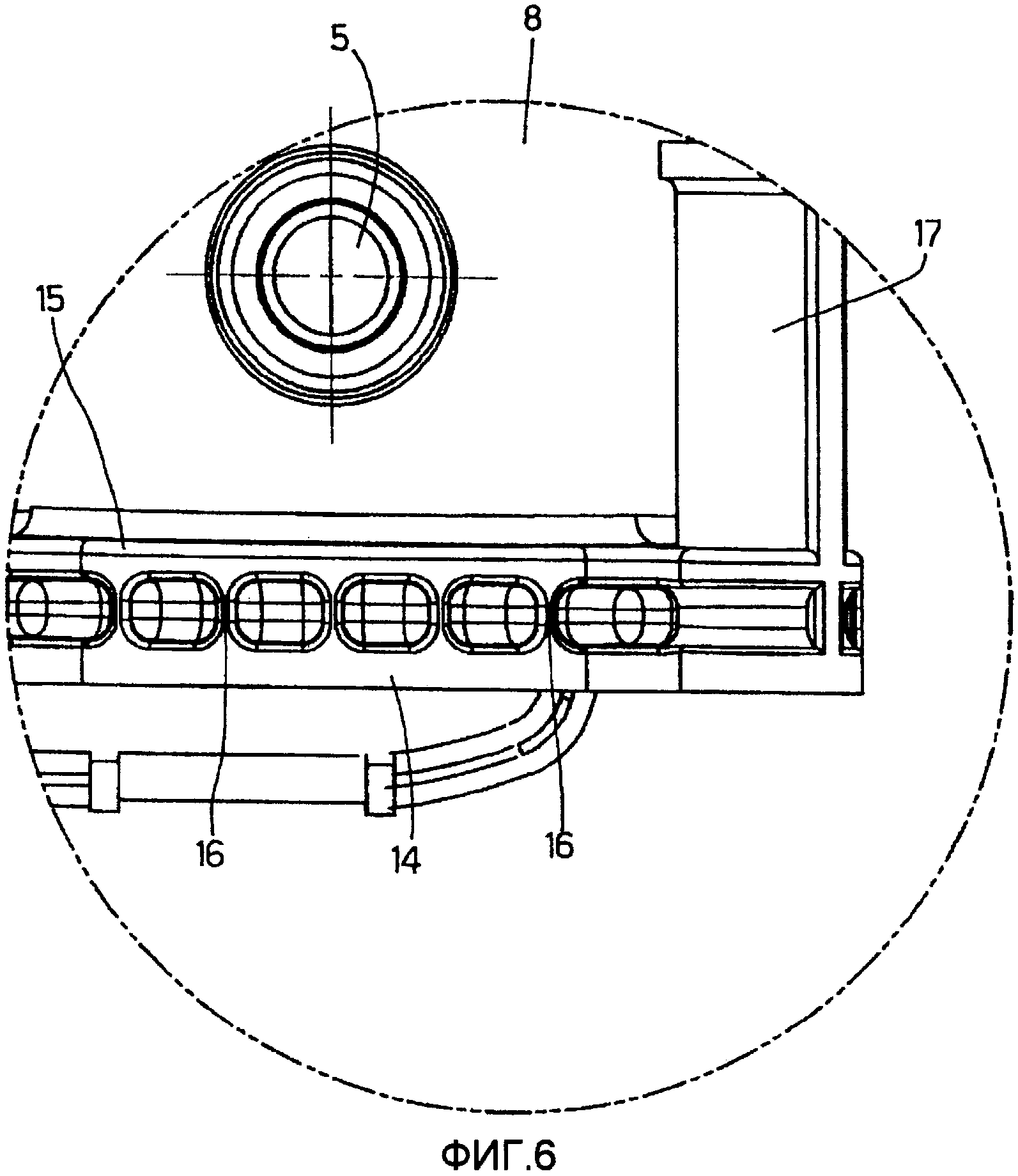

фиг.6 - увеличенный вид детали с фиг.5;

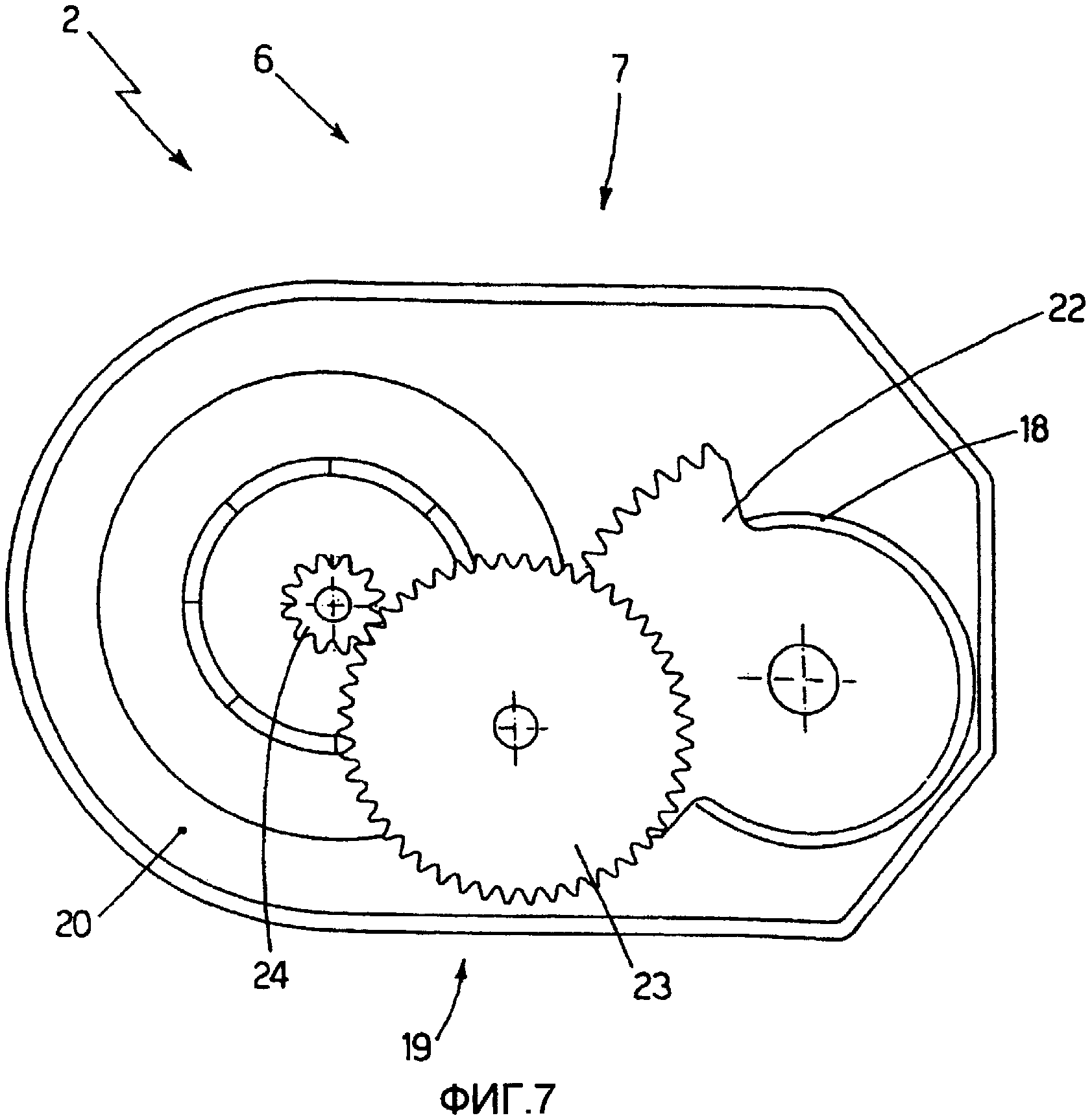

фиг.7 - вид спереди камеры для размещения модуля привода дроссельного клапана с фиг.1.

На фиг.1 ссылочной позицией 1 обозначен в целом дроссельный клапан с электронным управлением, предназначенный для двигателя внутреннего сгорания (не показан). Дроссельный клапан 1 содержит корпус 2 клапана, образованный из литьевого (формованного) пластика (например, полифениленсульфида (PPS)) и состоящий из клапанного модуля 3, в котором образовано седло клапана, с которым взаимодействует тарелка 4 дроссельного клапана (показанная на фиг.3), которая предусмотрена с вращающимся валом 5 (показанным на фиг.3) для обеспечения ее поворота между положением открытия и положением закрытия самого седла клапана, и модуль 6 привода, в котором размещена система 7 привода (показанная на фиг.7), предназначенная для обеспечения смещения тарелки 4 дроссельного клапана из положения открытия в положение закрытия седла клапана.

Клапанный модуль 3 содержит цилиндрическую пустотелую трубу 8, внутри которой образован канал 9 для ввода воздуха, вдоль которого образовано седло клапана и, таким образом, расположена тарелка 4 дроссельного клапана. У первого конца 10 цилиндрической пустотелой трубы 8 предусмотрен соединительный фланец 11, который имеет четыре сквозных отверстия 12, через которые при использовании проходят соответствующие крепежные винты, предназначенные для жесткого крепления корпуса 2 клапана к всасывающему коллектору (не показан) двигателя внутреннего сгорания. В соответствии с другим вариантом осуществления (не показан) предусмотрены только три сквозных отверстия 12, расположенные друг относительно друга под углом 120°, вместо четырех сквозных отверстий 12, расположенных друг относительно друга под углом 90°.

В том случае, когда дроссельный клапан 1 смонтирован в двигателе внутреннего сгорания, вокруг второго конца 13 цилиндрической пустотелой трубы 8, противоположного первому концу 10, установлена гибкая трубка (не показана), в которую поступает свежий воздух (то есть воздух из атмосферы) из воздухоприемного отверстия (не показано), предусмотренного с воздушным фильтром, и которая закреплена вокруг второго конца 13 цилиндрической пустотелой трубы 8 посредством трубного зажима (не показан).

Как показано более подробно на фиг.2, соединительный фланец 11 содержит нижнюю кольцевую пластину 14 и верхнюю кольцевую пластину 15, которые взаимно параллельны, обращены друг к другу, отстоят друг от друга и расположены радиально (то есть перпендикулярно оси центральной симметрии) относительно цилиндрической пустотелой трубы 8. Кроме того, соединительный фланец 11 содержит множество ребер 16, которые обеспечивают соединение пластин 14 и 15 друг с другом, расположены перпендикулярно пластинам 14 и 15 и расположены в аксиальном направлении (то есть параллельно оси центральной симметрии) относительно цилиндрической пустотелой трубы 8. В соответствии с предпочтительным вариантом осуществления толщина каждого ребра 16 составляет приблизительно 0,6 (как вариант 0,55-0,65) от толщины каждой пластины 14 или 15; таким образом достигается наилучшее соотношение между общей механической жесткостью соединительного фланца 11 и количеством используемого материала.

При этом общая (габаритная) высота соединительного фланца 11 (то есть расстояние между нижней поверхностью нижней пластины 14 и верхней поверхностью верхней пластины 15) составляет от 10 до 20 мм, толщина пластин 14 и 15 составляет приблизительно 2,5 мм и толщина ребер 16 составляет приблизительно 1,5 мм.

В соответствии с вариантом осуществления, показанным на чертежах, ребра 16 выполнены с такой формой, что они имеют переменную толщину вдоль их высоты и, в частности, постоянную толщину в центральной части и толщину, которая увеличивается в соответствии с круговым профилем по направлению к пластинам 14 и 15.

В соответствии с предпочтительным вариантом осуществления у каждого отверстия 12 соединительный фланец 11 содержит усилительную стойку 17, которая перфорирована в центре для размещения соответствующего крепежного винта. В соответствии с проиллюстрированным вариантом осуществления усилительные стойки 17 выступают вверх от соединительного фланца 11 перпендикулярно к нему и снаружи по отношению к самому соединительному фланцу 11; в соответствии с другим вариантом осуществления (не показано) усилительные стойки 17 находятся в пределах границ соединительного фланца 11, то есть проходят только от нижней пластины 14 до верхней пластины 15. Важно отметить, что каждая усилительная стойка 17 начинается только от соединительного фланца 11 и не имеет никакого места соединения с цилиндрической пустотелой трубой 8; другими словами, наружная поверхность каждой усилительной стойки 17 всегда находится на ненулевом минимальном расстоянии от наружной поверхности цилиндрической пустотелой трубы 8.

Как показано на фиг.7, система 7 привода содержит электродвигатель 18, который обеспечивает передачу движения от вала 5 тарелки 4 дроссельного клапана посредством шестеренчатого привода 19, имеющего эффект демультипликации (то есть снижения угловой скорости и увеличения движущего крутящего момента). Модуль 6 привода, предусмотренный в корпусе 2 клапана, имеет камеру 20, которая закрыта съемной крышкой и в которой размещены как электродвигатель 18, так и шестеренчатый привод 19.

Электродвигатель 18 имеет цилиндрическую форму и расположен в трубчатом корпусе 21, который проходит внутри камеры 20 и расположен рядом со стороной пустотелой трубы 8.

Шестеренчатый привод 19 содержит зубчатое колесо 22, которое образует одно целое с ротором электродвигателя 18 и введено в зацепление с внутренним зубчатым венцом (не показан) промежуточного зубчатого колеса 23; причем промежуточный зубчатый венец 24 введен в зацепление с дополнительным зубчатым колесом 25, составляющим одно целое с валом 5 тарелки 4 дроссельного клапана.

Датчик положения, который выполнен с возможностью определения углового положения вала 5 (то есть тарелки 4 дроссельного клапана), присоединен к одному концу вала 5, расположенному внутри камеры 20 (то есть у зубчатого колеса 24), для обеспечения возможности управления электродвигателем 18 с обратной связью посредством блока управления (то есть для обеспечения возможности управления с обратной связью положением тарелки 4 дроссельного клапана).

В соответствии с предпочтительным вариантом осуществления модуль 6 привода и клапан 3 выполнены независимо друг от друга и соединены вместе для образования корпуса 2 клапана. Как упомянуто выше, модуль 6 привода служит опорой для системы 7 привода (то есть электродвигателя 18, шестеренчатого привода 19 и датчика) и содержит камеру 20 для размещения и соответствующую крышку; вместо этого клапанный модуль 3 служит опорой для седла клапана, тарелки 4 дроссельного клапана и вала 5 и содержит пустотелую трубу 8.

Модуль 6 привода может быть механически соединен с клапанным модулем 3 посредством различных типов механических устройств сопряжения, например, посредством механического соединения в сочетании с винтами, посредством механического соединения в сочетании с клеем или посредством нереверсивного механического соединения (также называемого соединением с защелкиванием). Когда модуль 6 привода механически соединяют с клапанным модулем 3, вал 5 тарелки 4 дроссельного клапана соединяют шпонкой с зубчатым колесом 24 (то есть соединяют с конечным зубчатым колесом шестеренчатого привода 19) с тем, чтобы соединить сам вал 5 с шестеренчатым приводом 19; причем с этой целью зубчатое колесо 24 предпочтительно имеет установочный элемент для обеспечения соединения с валом 5 тарелки 4 дроссельного клапана.

Следует подчеркнуть, что клапанный модуль 3 имеет симметричное распределение масс, и, следовательно, существует возможность выполнения клапанного модуля 3, образованного из литьевого пластика, с обеспечением высокой точности изготовления (в особенности высокой степени круглости пустотелой трубы 8) без специальных устройств (то есть экономично), поскольку неизбежная усадка пластика во время затвердевания будет симметричной. Модуль 6 привода также имеет довольно симметричное распределение масс, и, следовательно, существует возможность образования клапанного модуля 3 из литьевого пластика с обеспечением высокой точности изготовления без специальных устройств (то есть экономично).

Очевидно, что посредством выполнения модуля 6 привода отдельно от клапанного модуля 3 можно обеспечить присоединение любого одного и того же модуля 6 привода к различным клапанным модулям 3 (или наоборот), что обеспечивает предпочтительное достижение эффекта от масштаба (снижения затрат по мере увеличения объема выпуска); при этом, как правило, любой один и тот же модуль 6 привода соединяют с клапанными модулями 3 разных размеров с тем, чтобы получить ряд дроссельных клапанов 1, пригодных для установки их в двигателях внутреннего сгорания разных типов.

Как показано на фиг.5, модуль 6 привода дроссельного клапана 1 содержит электрический соединитель 25, который электрически соединен как с электродвигателем 18, так и с датчиком положения и используется для соединения модуля 6 привода с блоком электронного управления, выполненным с возможностью управления электродвигателем 18 в соответствии с логикой управления с обратной связью посредством использования углового положения тарелки 4 дроссельного клапана в качестве величины обратной связи.

Вышеописанный дроссельный клапан 1 прост и экономичен в изготовлении и в то же время позволяет обеспечить высокую точность изготовления пустотелой трубы 8 и, следовательно, канала 9 для ввода воздуха, в котором образуется седло клапана и размещается тарелка дроссельного клапана. Подобный результат достигается благодаря тому, что усилительные стойки 17 не имеют никаких мест соединения с пустотелой трубой 8 и, следовательно, не обуславливают локальные деформации самой пустотелой трубы 8 во время операции формования.

Кроме того, несмотря на отсутствие точек контакта между усилительными стойками 17 и пустотелой трубой 8, соединительный фланец 11 имеет высокую механическую прочность (в частности, высокую жесткость) также в том случае, когда корпус 2 клапана образован из литьевого пластика. Подобный результат достигается благодаря определенной форме соединительного фланца 11, которая подразумевает наличие двух взаимно параллельных пластин 14 и 15, расположенных на некотором расстоянии друг от друга и соединенных вместе посредством множества ребер 16.

Благодаря многим представленным преимуществам конструкция вышеописанного дроссельного клапана 1 может быть повторно использована для изготовления других типов клапанов для регулирования объемного расхода воздуха в двигателе внутреннего сгорания; например, подобная конструкция может быть повторно использована для изготовления отсекающего клапана контура рециркуляции выхлопного газа (также называемого «клапаном контура рециркуляции отработавших газов»). Очевидно, что поворотный дроссельный клапан 4 может быть заменен аналогичным подвижным затвором, выполненным с возможностью поворота или поступательного движения.

Реферат

Изобретение относится к двигателестроению, в частности к системам впуска двигателей внутреннего сгорания. Технический результат направлен на повышение надежности клапана для регулирования объемного расхода воздуха за счет исключения деформации цилиндрической пустотелой трубы клапана. Клапан для регулирования объемного расхода воздуха в двигателе внутреннего сгорания содержит корпус клапана, цилиндрическую пустотелую трубу, которая образована внутри корпуса клапана и в которой образован канал для ввода воздуха; седло клапана, образованное вдоль канала для ввода воздуха в пустотелой трубе, систему привода, затвор, который взаимодействует с седлом клапана и выполнен с возможностью смещения между положением открытия и положением закрытия седла клапана под действием системы привода; и соединительный фланец, который выполнен за одно целое с первым концом пустотелой трубы и имеет множество сквозных отверстий, через которые при использовании проходят соответствующие крепежные винты для обеспечения жесткого крепления корпуса клапана. Соединительный фланец содержит нижнюю пластину и верхнюю пластину, которые взаимно параллельны, обращены друг к другу, отстоят друг от друга и расположены радиально относительно цилиндрической пустотелой трубы, и множество ребер, которые обеспечивают соединение пластин друг с другом и расположены перпендикулярно пластинам и в аксиальном направлении относительно цилиндрической пустотелой трубы. 11 з.п. ф-лы, 7 ил.

Формула

корпус (2) клапана;

цилиндрическую пустотелую трубу (8), которая образована внутри корпуса (2) клапана и в которой образован канал (9) для ввода воздуха;

седло клапана, образованное вдоль канала (9) для ввода воздуха в пустотелой трубе (8);

систему (7) привода;

затвор, который взаимодействует с седлом клапана и выполнен с возможностью смещения между положением открытия и положением закрытия седла клапана под действием системы (7) привода; и

соединительный фланец (11), который выполнен за одно целое с первым концом (10) пустотелой трубы (8) и имеет множество сквозных отверстий (12), через которые при использовании проходят соответствующие крепежные винты для обеспечения жесткого крепления корпуса (2) клапана;

отличающийся тем, что соединительный фланец (11) содержит:

нижнюю пластину (14) и верхнюю пластину (15), которые взаимно параллельны, обращены друг к другу, отстоят друг от друга и расположены радиально относительно цилиндрической пустотелой трубы (8); и

множество ребер (16), которые обеспечивают соединение пластин (14, 15) друг с другом и расположены перпендикулярно пластинам (14, 15) и в аксиальном направлении относительно цилиндрической пустотелой трубы (8).

Комментарии