Торсионная разъединительная пружина - RU2443917C1

Код документа: RU2443917C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к торсионной разъединительной пружине, в частности к торсионной разъединительной пружине, имеющей фрикционный элемент для передачи крутящего момента между втулкой и шкивом.

Предпосылки создания изобретения

Изоляторы в ременных приводах вспомогательных агрегатов двигателя обеспечивают функцию виброизоляции путем использования эластичного элемента между шкивом и втулкой, которая крепится к ротору генератора переменного тока. Поскольку шкив и втулка соединены между собой, относительное перемещение между этими двумя элементами ограничено. Жесткость эластичного элемента подбирается таким образом, чтобы первый режим вибрации системы ременного привода был меньше, чем частота зажигания двигателя в режиме холостого хода. Таким образом, в режиме холостого хода изолятор ослабляет вибрацию шкива, уменьшая влияние шкива на ротор. Поскольку вибрация ротора уменьшается, шкивом должна передаваться меньшая величина крутящего момента, и поэтому пиковые значения натяжения ремня снижаются. В результате, меньше шансов на то, что на участке натяжителя произойдет тугое натяжение ремня, рычаг натяжителя сместится и ослабит участок ремня перед генератором переменного тока по направлению движения ремня. Это снижает возможность появления стрекочущих звуков ремня. Изоляторы являются очень эффективными при нормальной работе двигателя, но имеют ограниченную функциональность во время запуска и остановки. Это объясняется тем, что во время запуска и остановки система проходит через явление резонанса.

Для решения этой проблемы, разъединительные муфты содержат признак муфты одностороннего действия. На этапах запуска и работы двигателя, при ускорении шкива коленчатого вала, шкив и втулка заблокированы друг с другом, и устройство ведет себя как монолитный шкив. Однако при торможении втулка может прокручиваться или "обгонять" шкив. Это полезно, потому что это предотвращает создание, за счет инерции ротора, высокой степени натяжения на участке натяжителя, и тем самым позволяет избегать шумов проскальзывания ремня. До того как устройство действительно прокрутится, разъединительной муфте может потребоваться развить небольшой крутящий момент. Поскольку в обгонном режиме шкив и втулка не соединены между собой, шкив может вращаться без ограничений. Разъединительные муфты хорошо функционируют при запуске и выключении двигателя, но не всегда адекватны во время работы двигателя, особенно если генератор переменного тока вырабатывает ток большого номинала.

К данной области техники относится патент США № 5139463, раскрывающий систему поликлинового ременного привода для механического транспортного средства, в котором ряд приводных узлов включает в себя узел генератора переменного тока, содержащий корпус и узел якоря, установленный в корпусе и осуществляющий вращение вокруг оси якоря. Узел втулки установлен на узле якоря вне корпуса и осуществляет вращение с ним вокруг оси якоря. Функциональная связь между шкивом генератора переменного тока и узлом втулки обеспечивается с помощью расположенной между ними винтовой пружины, служащей для передачи приводных вращательных движений шкива генератора переменного тока посредством клинового ремня на узел втулки таким образом, чтобы узел якоря вращался в том же направлении, что и шкив генератора переменного тока, при этом будучи способным осуществить мгновенные относительные эластичные вращательные движения в противоположном направлении по отношению к шкиву генератора переменного тока при осуществлении им приводного вращательного движения.

Требуется торсионная разъединительная муфта, снабженная фрикционным элементом, передающим крутящий момент между втулкой и шкивом.

Сущность изобретения

Основным объектом изобретения является создание торсионной разъединительной муфты, снабженной фрикционным элементом, передающим крутящий момент между втулкой и шкивом.

Другие объекты изобретения будет указаны или станут понятны из нижеследующего описания изобретения и сопровождающих чертежей.

Изобретение содержит торсионную разъединительную муфту, содержащую втулку, имеющую поверхность втулки, при этом поверхность втулки имеет профиль, шкив, имеющий поверхность шкива, при этом поверхность шкива имеет профиль, фрикционный элемент, расположенный между поверхностью втулки и поверхностью шкива, при этом фрикционный элемент за счет трения зацеплен, по меньшей мере, с одной поверхностью шкива или поверхностью втулки, причем фрикционный элемент, передающий крутящий момент между втулкой и шкивом, имеет величину, обеспечивающую перемещение между втулкой и шкивом.

Краткое описание чертежей

Включенные сюда и образующие часть описания сопровождающие чертежи показывают предпочтительные варианты выполнения настоящего изобретения, и вместе с описанием служат для объяснения принципов изобретения.

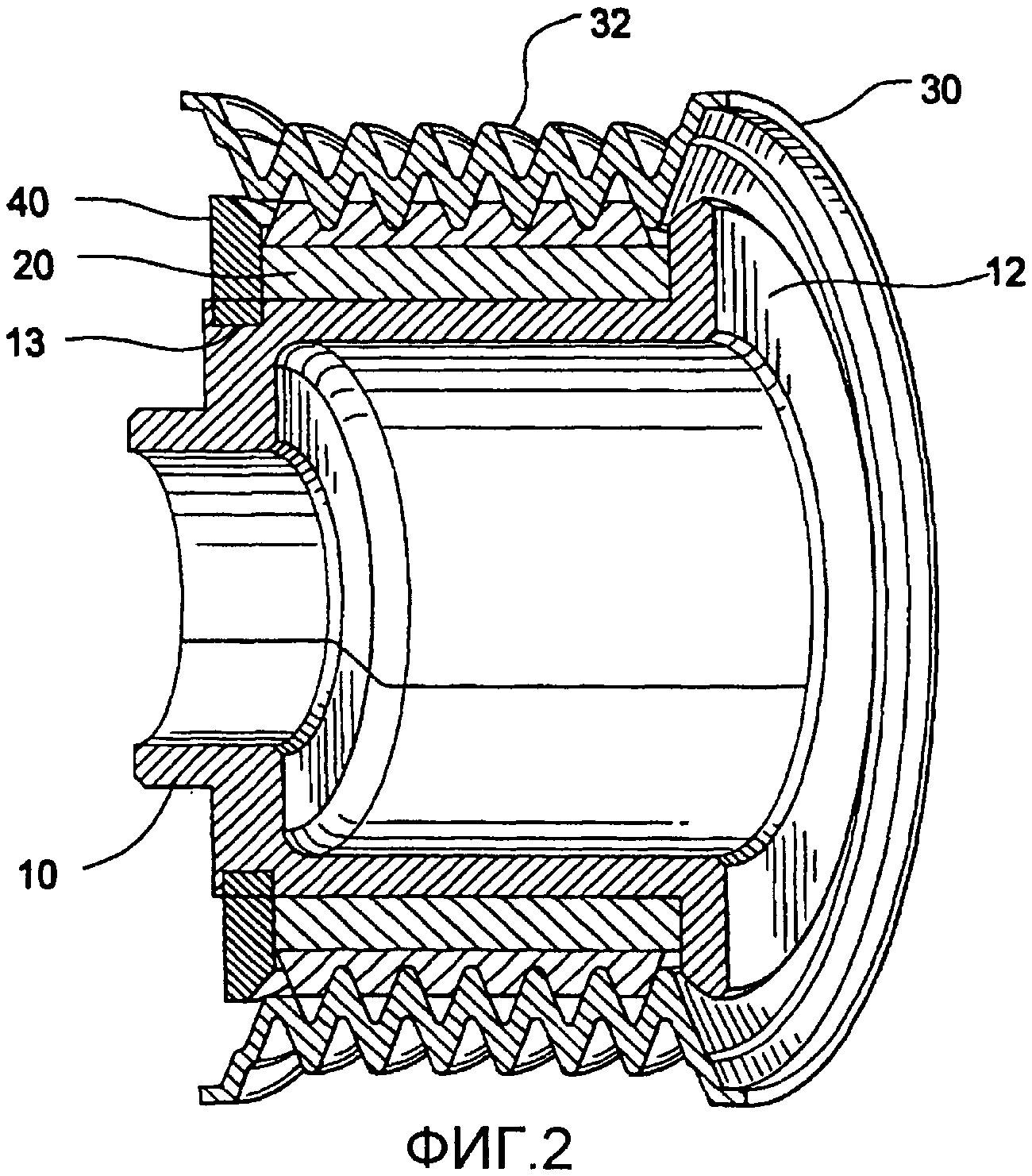

Фиг.1 представляет собой вид с пространственным разделением деталей торсионной разъединительной муфты.

Фиг.2 представляет собой вид в разрезе торсионной разъединительной муфты.

Фиг.3 представляет собой типичную систему ременного привода двигателя.

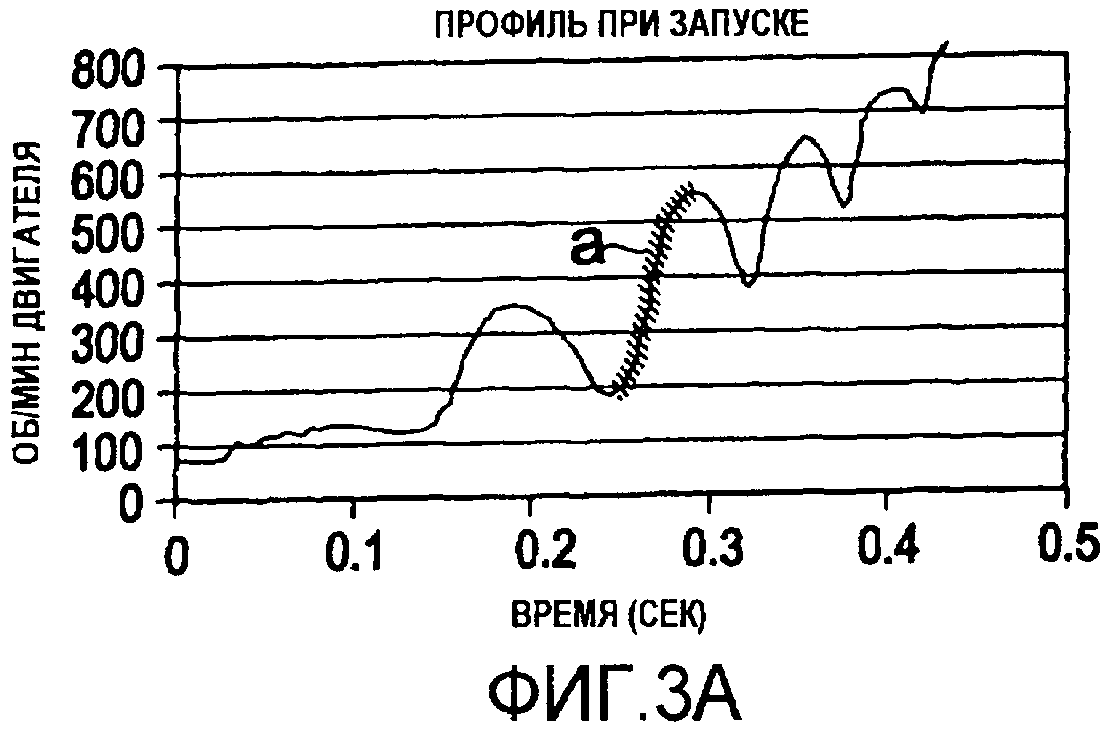

Фиг.3А представляет собой диаграмму типичных оборотов двигателя при запуске.

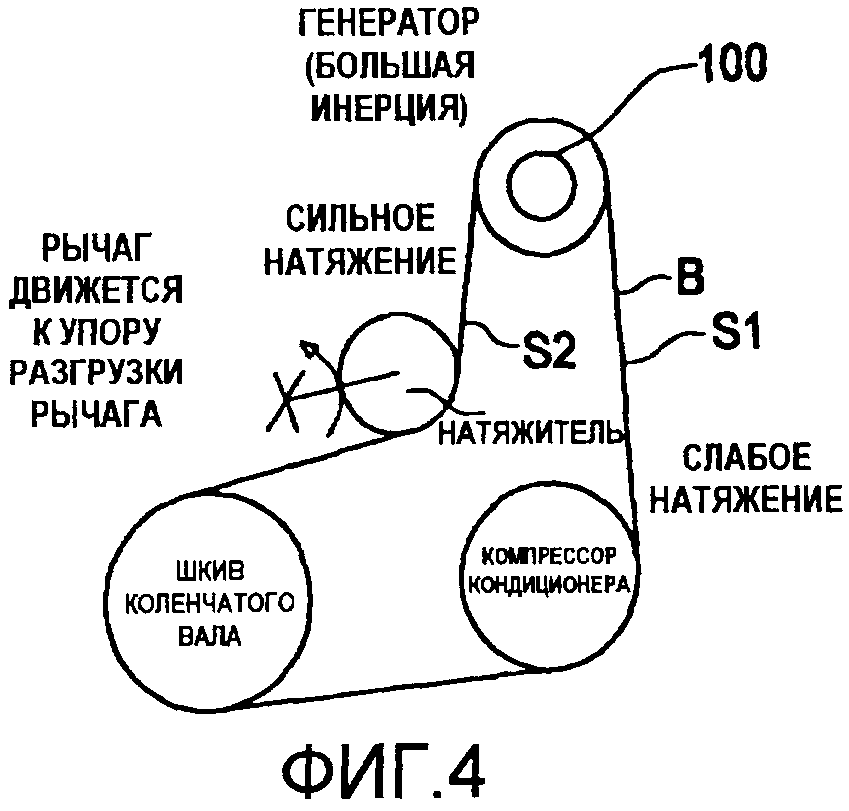

Фиг.4 представляет собой типичную систему ременного привода двигателя, показанную на фиг.3.

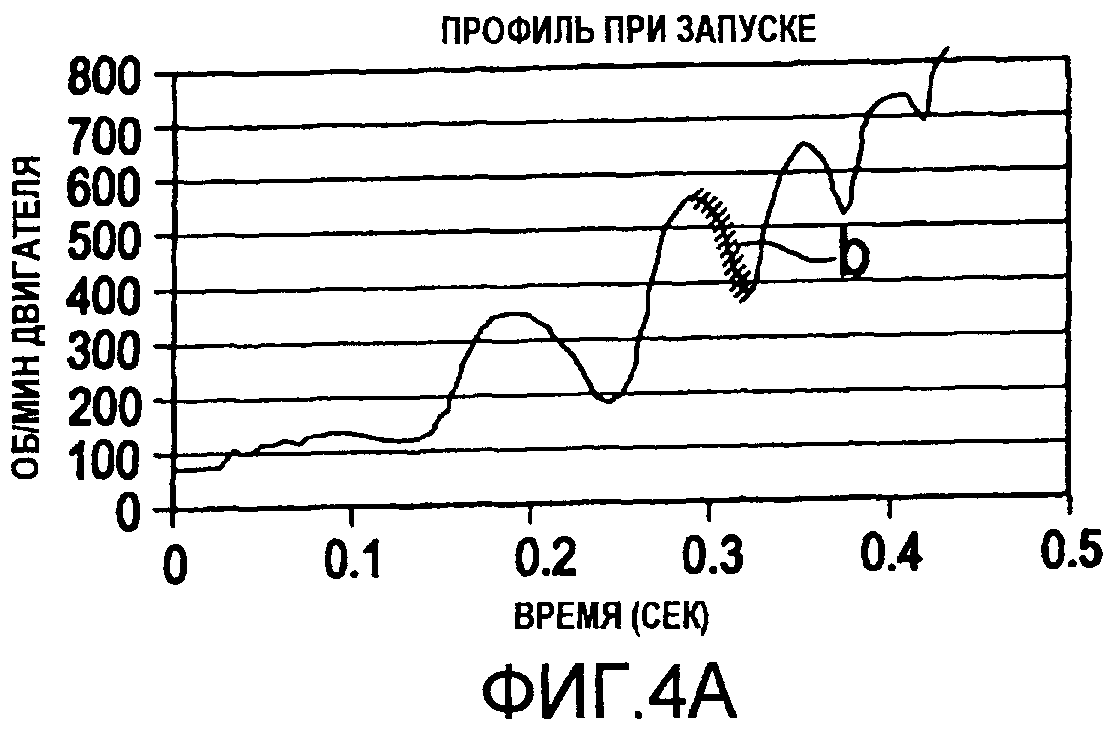

Фиг.4A представляет собой диаграмму типичных оборотов двигателя при запуске.

Фиг.5 представляет собой диаграмму, показывающую асимметричный крутящий момент, ограничивающий характер устройства.

Фиг.6 представляет собой схему пределов асимметричного крутящего момента при использовании нагрузки на втулку.

Фиг.7 представляет собой схему пределов асимметричного крутящего момента при использовании нагрузки на втулку.

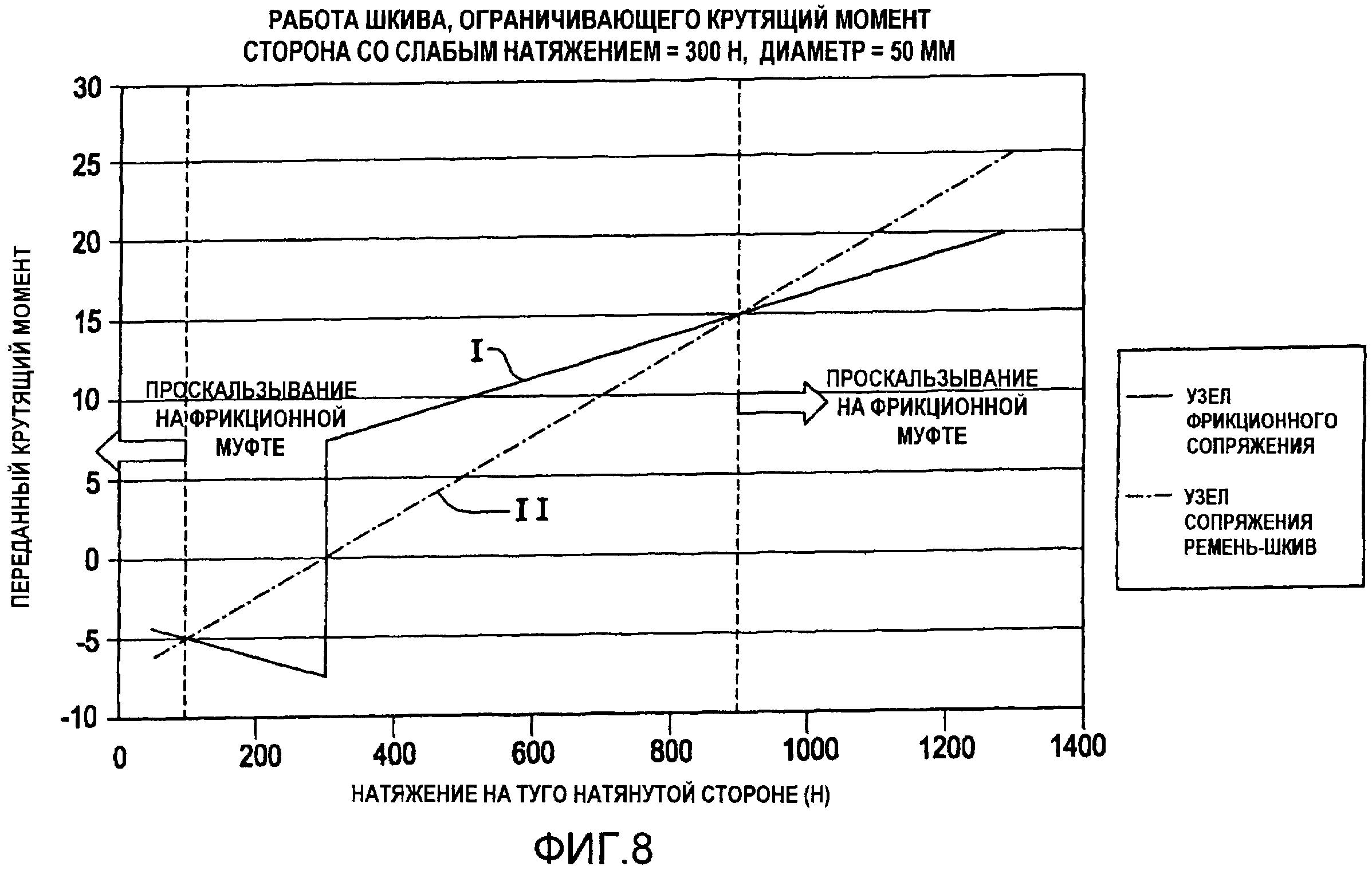

Фиг.8 представляет собой диаграмму, показывающую переданный крутящий момент, основанный на натяжении ремня.

Фиг.9 представляет собой вид в перспективе альтернативного вариант выполнения.

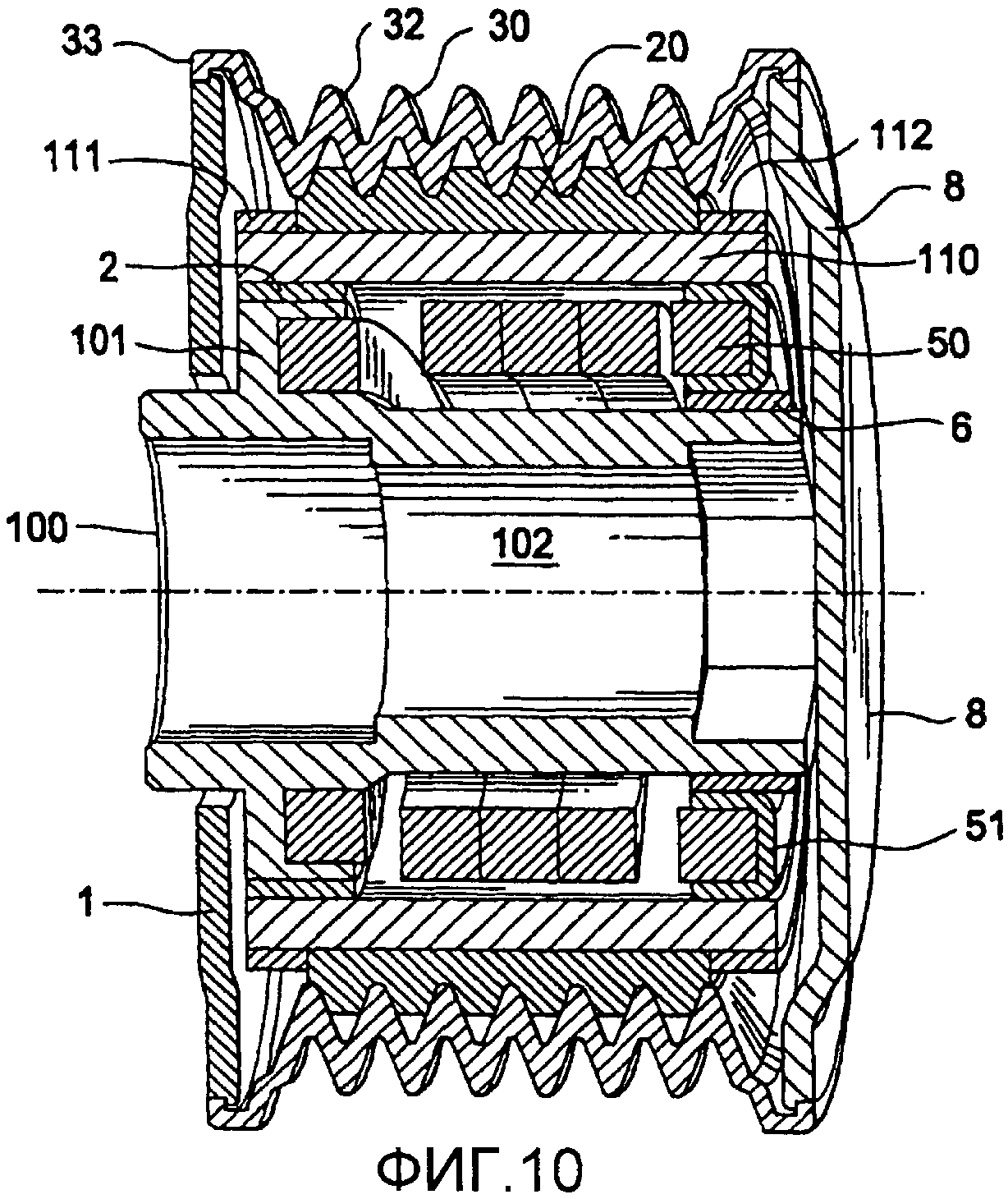

Фиг.10 представляет собой вид в разрезе альтернативного варианта выполнения, показанного на фиг.9.

Подробное описание предпочтительного варианта выполнения

Фиг.1 представляет собой вид с пространственным разделением деталей торсионной разъединительной муфты. Предлагаемая торсионная разъединительная муфта снижает или устраняет вредное воздействие крутильных колебаний и большой инерции генератора переменного тока на ременные приводы вспомогательных агрегатов. Большие крутильные колебания на шкиве коленчатого вала порождаются импульсами крутящего момента, создаваемыми зажиганием в цилиндрах двигателей внутреннего сгорания. Частота этих колебаний связана с числом оборотов двигателя и количеством цилиндров.

Крутильные колебания на коленчатом валу передаются через поликлиновой ремень на все вспомогательные агрегаты, задействованные в системе ременного привода. Предметом особой заботы является генератор переменного тока, поскольку он имеет относительно большой момент инерции и относительно "небольшой" диаметр шкива. Относительно небольшой диаметр шкива усиливает угловые колебания и вместе с большим моментом инерции требует большой величины крутящего момента для приведения в действие ротора генератора переменного тока. Большая величина крутящего момента приводит к высоким пиковым значениям натяжения ремня. Это может привести к избыточным перемещениям рычага натяжителя, вызывающим преждевременный выход из строя и проскальзывание ремня, проявляющегося в появлении стрекочущих шумов при запуске или остановке двигателя. Большой крутящий момент может также вызвать сильное биение ремня. Предлагаемая разъединительная муфта уменьшает или устраняет эти проблемы.

Разъединительная муфта содержит втулку 10, с которой зацеплен фрикционный элемент 20 и шкив 30. Для соединения вместе всех узлов использовано стопорное кольцо 40.

Втулка 10 содержит профиль с рифленой поверхностью 11. Бороздки 11 проложены параллельно оси вращения A-A. На одном конце втулки 10 имеется фланец 12. Втулка 10 может крепиться к валу генератора переменного тока с помощью гайки (не показано).

Фрикционный элемент 20 содержит отрезок фрикционного материала, который может содержать пластик, природный или синтетический каучук либо подобный эластомерный материал. Элемент может содержать любую традиционную и/или подходящую отвержденную или термопластичную эластомерную композицию. Подходящими эластомерами, которые могут быть использованы для этой цели, являются, например, полиуретановые эластомеры (в том числе полиуретановые/мочевинные эластомеры) (PU), полихлоропреновый каучук (CR), акрилонитрил-бутадиен-каучук (NBR), гидрогенизированный акрилонитрил-бутадиен-каучук (HNBR), стирол-бутадиеновый каучук (SBR), алкилированный хлорсульфированный полиэтилен (ACSM), эпихлоргидрин, полибутадиеновый каучук (БР), натуральный каучук (NR) и этилен альфа-олефин эластомеры, такие как этилен-пропилен-сополимеры (EPM), этилен-пропилен-диен-терполимеры (EPDM), этилен-октен-сополимеры (EOM), этилен-бутен-сополимеры (EBM), этилен-октен-терполимеры (EODM), этилен-бутен-терполимеры (EBDM), а также полифталамид (PPA) или силиконовые каучуки, или же сочетания любых двух или более веществ из вышеперечисленных.

Материал шкива может представлять собой сталь, пластик или алюминий либо же сочетание двух или более материалов из вышеперечисленных.

Первая внешняя поверхность 21 содержит рифленый профиль. Каждое "ребро" проделано в направлении, параллельном окружности элемента 20. Вторая внутренняя поверхность 22 содержит зубчатый профиль. "Зуб" (или бороздка) обычно ориентирован в направлении, которое расположено под углом в 90° по отношению к направлению ребра. Кроме того, зуб обычно расположен в направлении вращения шкива.

В альтернативном варианте выполнения внешняя поверхность 21 может содержать зубчатый профиль, а внутренняя поверхность 22 может содержать рифленый профиль. В альтернативном варианте выполнения поверхности 21 и 22 входили бы в зацепление с взаимодействующими поверхностями 11 и 31, имеющими подобные профили, в частности, поверхность 11 была бы рифленой, а поверхность 31 была бы зубчатой.

Поверхность 22 взаимно зацеплена с рифленой поверхностью 11. Элемент 20 не обязательно должен представлять собой непрерывный контур, но вместо этого он может содержать отрезок материала, который просто обернут вокруг втулки 10. В альтернативном варианте выполнения элемент 20 может быть выполнен в виде непрерывного контура.

Шкив 30 содержит рифленый профиль на внутренней поверхности 31. Поверхность 31 взаимно зацеплена с поверхностью 21 элемента 20. Внешняя поверхность 32 также содержит рифленый профиль для зацепления с поликлиновым ремнем, смотрите фиг.3. Стопорное кольцо 40 зацеплено с бороздкой 13 во втулке 10 для соединения торсионной разъединительной муфты в единый блок.

Фиг.2 представляет собой вид в разрезе торсионной разъединительной муфты. Для сборки разъединительной муфты поверхность 21 элемента 20 зацепляется в шкиве 30 с поверхностью 31. Сочетание шкива 30 и поверхности 22 элемента 20 затем входит в зацепление с бороздками 11 на втулке 10. Затем стопорное кольцо 40 входит в зацепление с бороздкой 13. Будучи частью собранного узла, элемент 20 не должен подвергаться никакому сжатию или предварительной нагрузке между втулкой 10 и шкивом 30.

Длина элемента 20 должна быть достаточной для установки в шкив 30 при зацеплении с поверхностью 31. Концам элемента 20 нет необходимости находиться в соприкосновении, и наличие небольшого зазора (~<1 мм) не повредит работе разъединительной муфты. Конечно, концы могут и соприкасаться без вреда для работы.

Фиг.3 представляет собой типичную систему ременного привода двигателя. Система обычно содержит генератор (ALT) переменного тока, имеющий большой момент инерции, компрессор кондиционера (A/C), и шкив (CRK) коленчатого вала. Через каждый из этих компонентов пропущен ремень (B). Ремень находится в зацеплении с натяжителем (Ten), служащим для подачи и поддержания нагрузки на ремень.

Фиг.3А представляет собой диаграмму типичных оборотов двигателя при запуске. На этапе запуска при ускорении двигателя, как показывает заштрихованный участок "a", участок (S1) ремня после генератора переменного тока испытывает сильное натяжение, поскольку для ускорения инерции генератора переменного тока требуется положительный крутящий момент. Сильное натяжение приводит к растягиванию ремня, при этом увеличение длины ремня накапливается на участке (S2) натяжителя. Это заставляет рычаг натяжителя перемещаться к упору разгрузки рычага. Натяжитель поддерживает регулируемое натяжение ремня на участке (S2) перед генератором ALT переменного тока. При этом с шумами ремня не происходит ничего экстраординарного.

Фиг.4 представляет собой типичную систему ременного привода двигателя, показанную на фиг.3. Фиг.4A представляет собой диаграмму типичных оборотов двигателя при запуске. На этапе торможения двигателя (заштрихованный участок "b" на фиг.4A), генератор переменного тока будет по инерции стремиться вращаться со своей текущей скоростью, при этом генератор ALT переменного тока станет первичным двигателем системы ременного привода. Это приводит к натяжению обычно ослабленного участка (S2) натяжителя. Если натяжение ремня достаточно большое, чтобы преодолеть силу пружины натяжителя и демпфирование натяжителя, рычаг натяжителя будет двигаться в направлении упора нагрузки (от ремня), смотрите фиг.4. Фактически это уменьшает длину ремня и приводит к ослаблению натяжения ремня на участке перед генератором переменного тока. При падении натяжения ниже некоторого критического значения, в ременном приводе будут наблюдаться издаваемые ремнем стрекочущие шумы.

Фиг.5 представляет собой диаграмму, показывающую асимметричный крутящий момент, ограничивающий характер устройства. Устройство основано на принципе использования трения, генерируемого нагрузкой на втулку, для асимметричного ограничения крутящего момента, передаваемого через торсионную разъединительную муфту.

Предположим, положительный крутящий момент передается тогда, когда шкив 30 приводит во вращение втулку 10, а отрицательный крутящий момент передается тогда, когда втулка 10 приводит во вращение шкив 30, тогда желательно ограничить положительный крутящий момент до величины, несколько превышающей ту, что необходима генератору ALT переменного тока для выработки максимального тока. Это определяется фрикционным сопряжением между поверхностями 21 и 31. Желательно также ускорить инерцию генератора переменного тока и ограничить крутящий момент до небольшой величины с тем, чтобы предотвратить натяжение обычно ослабленного участка (S2) натяжителя, вызывающего смещение натяжителя и появление шумов ремня.

Это показано на фиг.5. Предположим, что коэффициент трения узла фрикционного сопряжения (поверхностей 21 и 31) составляет приблизительно 0,5 и диаметр шкива равен приблизительно 50 мм.

Между приблизительно -5 Нм и приблизительно +15 Нм, узел фрикционного сопряжения (21 и 31) может выдержать крутящий момент, вырабатываемый на узле сопряжения ремень (B) - шкив (30).

Предположим, что натяжитель обеспечивает номинальное натяжение ремня величиной приблизительно 300 Н. В натяжителе присутствует эффект демпфирования, которое будет осуществлять некоторое воздействие на цифры в приводимом примере.

Когда при торможении двигателя втулка 10 приводит во вращение шкив 30, участок (S2) натяжителя сохраняет номинальное натяжение, составляющее приблизительно 300 Н. Однако участок (S1) после генератора переменного тока начинает терять натяжение. Когда нагрузка на втулку достигает приблизительно 400 Н, узел фрикционного сопряжения достигает своего предела, составляющего приблизительно -5 Нм и затем возникает проскальзывание, предотвращающее накопление натяжения на участке натяжителя.

Когда шкив 30 приводит во вращение втулку 10, участок (S2) перед шкивом сохраняет номинальное натяжение, составляющее приблизительно 300 Н. Тем не менее, натяжение на участке S1 нарастает. Когда это натяжение достигает приблизительно 900 Н, узел фрикционного сопряжения может выдержать только приблизительно +15 Нм крутящего момента. За пределами этой величины возникает проскальзывание. "Нагрузка на втулку" относится к сумме величин натяжения на каждом участке ремня на разъединительной муфте 100, (S1+S2).

Фиг.6 представляет собой схему пределов асимметричного крутящего момента с использованием нагрузки на втулку. На фиг.6 показано положение торможения двигателя. Это означает, что вал генератора переменного тока и втулка 10 приводят во вращение шкив 30, к примеру, за счет инерции вала генератора переменного тока и ротора (не показано). Натяжение ремня на участке S1 составляет приблизительно 100 Н и натяжение ремня на участке S2 равно приблизительно 300 Н.

В этих условиях переданный через торсионную разъединительную муфту крутящий момент составляет:

Крутящий момент=0,5*(300+100)*0,05/2=5 Нм.

Фиг.7 представляет собой схему пределов асимметричного крутящего момента при использовании нагрузки на втулку. На фиг.7 показано положение ускорения двигателя.

Это означает, что шкив приводит во вращение втулку. Натяжение ремня на участке S1 составляет приблизительно 900 Н, а натяжение ремня на участке S2 равно приблизительно 300 Н. В этих условиях переданный через торсионную разъединительную муфту крутящий момент составляет:

Крутящий момент=0,5*(300+900)*0,05/2=15 Нм.

Как отмечается на протяжении всего данного описания, принцип работы торсионной разъединительной муфты включает в себя фрикционное взаимодействие между поверхностью 21 и поверхностью 31. При работе, благодаря наличию коэффициента трения между поверхностью 31 и поверхностью 21, шкив 30 под углом перемещается по направлению вращения к фрикционному элементу 20 или от него, в зависимости от направления потока крутящего момента. То есть при работе торсионной разъединительной муфты две смежные точки, взятые на шкиве 30 и элементе 20, будут постепенно перемещаться по отношению друг к другу. Действительно, будет видно, что один компонент «катится» по отношению к другому. Образующееся угловое смещение будет составлять доли градуса на один оборот разъединительной муфты. Втулка и шкив за счет трения зацеплены таким образом, что в результате относительного вращения или углового смещения заданная величина микропроскальзывания фрикционного зацепления между втулкой и шкивом возникает при каждом вращении разъединительной муфты. Кроме того, величина крутящего момента, переданного в первом направлении, не равна величине крутящего момента, переданного в противоположном направлении.

Это в некотором роде аналогично тому, как шина катится по мостовой. В частности, в рабочем режиме при передаче крутящего момента от шкива на фрикционный элемент или от фрикционного элемента на шкив, между поверхностями 21 и 31 возникает некоторое микропроскальзывание. Это свойство не то же самое, что "скольжение", обычно наблюдаемое, например, когда кто-то скользит по льду. Описанное для данного устройства проскальзывание относится к поведению материалов, находящихся в контакте на микроскопическом уровне. "Микропроскальзывание" относится к постоянно возникающему процессу, в ходе которого возникают и нарушаются связи по всей совокупности контактных поверхностей, в результате чего поверхности смещаются по отношению друг к другу, хотя это и не грубое "скольжение", которое является частью повседневной практики на макроскопическом уровне, например, при скольжении машины по льду.

Как отмечено выше, поверхность 31 шкива 30 "катится" по поверхности 21, поскольку контакт между поверхностью 21 и поверхностью 31 не равномерен по всей окружности. Следовательно, механизм действия разъединительной муфты не основан на работе фрикционного элемента, свойства эластичности которого близки к эластичности резинового мяча. Хотя фрикционный элемент и обладает свойством эластичности, необходимым свойством является нужный коэффициент трения (Ктр) между поверхностями 21 и 31.

В примере, представленном на фиг.6 и фиг.7, коэффициент трения между фрикционным элементом и внутренним профилем шкива (поверхности 21 и 31) составляет приблизительно 0,5. Этот Ктр включает в себя "эффект расклинивания" рифленого профиля между шкивом и фрикционным элементом поверхности.

Предлагаемый изолятор может передавать крутящий момент в любом направлении вращения (+ или -), используя принципы, изложенные в данном описании. Кроме того, величина передачи крутящего момента может быть асимметричной в зависимости от направления вращения, имея в виду, что величина крутящего момента, переданного в одном направлении, не равна величине крутящего момента, переданного в противоположном направлении вращения. Например, в рассматриваемой системе ее рабочие условия приводят к тому, что величина переданного крутящего момента превышает диапазон приблизительно от -5 Нм до +15 Нм, что может явиться причиной грубого, неограниченного проскальзывания между шкивом и фрикционным элементом, либо между фрикционным элементом и втулкой, в зависимости от конфигурации изолятора. Поскольку переданный крутящий момент зависит от нагрузки на втулку, изменения нагрузки на втулку приводят к изменению переданного крутящего момента. Соответственно, величина крутящего момента, переданного в любом направлении вращения, может подбираться по потребности.

Фиг.8 представляет собой диаграмму, показывающую переданный крутящий момент, основанный на натяжении ремня. Выбор величины коэффициента трения определяет ограничивающие величины крутящего момента для данных нагрузок на втулку. Представлены две кривые. Первая (I) показывает поведение узла фрикционного сопряжения между поверхностями 21 и 31.

Вторая кривая (II) показывает поведение узла сопряжения между ремнем (B) и поверхностью 32 шкива. Заштрихованная область представляет собой рабочий диапазон, в котором возникает передача крутящего момента. Область натяжения ремня от менее чем 100 Н и свыше приблизительно 900 Н представляет собой рабочий диапазон торсионной разъединительной муфты, в пределах которого возникает проскальзывание.

Фиг.9 представляет собой вид в перспективе альтернативного варианта выполнения. За исключением отличий, описанных в фиг.9 и фиг.10, описание изобретения соответствует фиг.1-8 включительно.

Альтернативный вариант выполнения содержит втулку 100, внутренний вкладыш 2, торсионную пружину 50, зубчатый элемент 110, стопорные элементы 111 и 112, фрикционный элемент 20, шкив 30, держатель 51 торсионной пружины, пылезащитную крышку 8 и стопорное кольцо 1 для соединения узла в единое целое. Между держателем 51 торсионной пружины и фланцем 101 втулки установлена пружина 50.

В данном альтернативном варианте выполнения зубчатый элемент 110, торсионная пружина 50, вкладыши 2 и 6, и держатель 51 торсионной пружины содержат узел втулки. Элемент (20) фрикционной разъединительной муфты зацеплен с втулкой 100 через узел втулки.

В еще одном альтернативном варианте выполнения торсионная пружина 50 соединена напрямую с фрикционным элементом 20. На фиг.1-8 фрикционный элемент 20 зацеплен с втулкой 10 через поверхность 11.

Торсионная пружина 50 прочно соединена с фланцем 101. Зубчатый элемент 110 прочно соединен с держателем 51 торсионной пружины, например, посредством запрессовки. Держатель 51 торсионной пружины находится в скользящем зацеплении с втулкой 100 через вкладыш 6. Фрикционный элемент 20 удерживается на поверхности 115 зубчатого элемента 110 между стопорными элементами 111 и 112. Зубчатый элемент 110 содержит зубчатую поверхность 115 для взаимного зацепления с поверхностью 22. Поверхности 21 и 31 взаимодействуют, как показано на протяжении данного описания.

Зубчатый элемент 110 находится в скользящем зацеплении с фланцем 101 через вкладыш 2. Вкладыши 2 и 6 обеспечивают демпфирование между шкивом и втулкой. Величина демпфирования связана с коэффициентом трения сопряженных поверхностей и нагрузкой на втулку, сообщаемой ремнем.

Например, что касается вкладышей 2 и 6, коэффициент трения (Ктр) вкладыша Oiles Techmet В по стали составляет 0,18. Жесткость пружины 50 составляет приблизительно 0,27 Нм/градус. Диаметр шкива равен приблизительно 56,5 мм. Численные значения приводятся только в качестве примера и не имеют целью ограничить объем данного изобретения.

В данном альтернативном варианте выполнения нагрузка на пружину будет значительно меньше, поскольку фрикционная разъединительная муфта (и трение между внутренним профилем 31 шкива и поверхностью 21 фрикционного элемента) ограничивает величину крутящего момента, передаваемого со шкива 30 на втулку 100 и обратно.

Например, переданный крутящий момент может быть снижен с 30 Нм до 20 Нм.

Крутящий момент, переданный разъединительной муфтой, является асимметричным и не нагружает равномерно торсионную пружину 50 в обоих рабочих направлениях. В устройствах предшествующего уровня техники крутящий момент торсионной разъединительной муфты передается через пружину в диапазоне приблизительно от -30 Нм до +30 Нм. В случае данного альтернативного варианта выполнения, крутящий момент будет передаваться в диапазоне приблизительно от -5 Нм до +20 Нм. Это зависит от нагрузки на втулку и коэффициента трения между скользящими поверхностями.

Фиг.10 представляет собой вид в разрезе альтернативного варианта выполнения, показанного на фиг.9. В отверстие 102 вставлен вал (не показано) генератора переменного тока. Несущая поверхность 32 ремня имеет профиль для зацепления рифленого ремня (не показано). В шкив 30 на фланце 33 запрессовано стопорное кольцо 1.

Все числа, использованные в данном описании, приведены только в качестве примеров и не имеют целью ограничить объем, толкование или работу устройства.

Хотя здесь и описана форма изобретения, специалистам в данной области техники понятно, что в конструкцию и взаимодействие узлов могут быть внесены изменения в пределах сущности и объема описанного здесь изобретения.

Реферат

Изобретение относится к торсионной разъединительной муфте. Торсионная разъединительная муфта содержит втулку, шкив и фрикционный элемент. Фрикционный элемент расположен между поверхностью втулки и поверхностью шкива, при этом фрикционный элемент за счет трения зацеплен с поверхностью шкива или поверхностью втулки. Причем фрикционный элемент передает крутящий момент между втулкой и шкивом таким образом, что между втулкой и шкивом возникает угловое смещение при передаче крутящего момента. Решение направлено на снижение или устранение вредных воздействий крутильных колебаний на ременные приводы. 3 н. и 20 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Расщепляющий узел для передачи вращающего момента

Комментарии