Воздухопроницаемый нетканый композит - RU2536974C2

Код документа: RU2536974C2

Чертежи

Описание

Настоящее изобретение относится к новому композиту, включающему нетканый материал в качестве субстрата и новый покрывающий слой на нем.

Нетканый материал представляет собой подобный ткани материал, полученный из длинных волокон, соединенных вместе химической, механической обработкой или обработкой растворителем.

Как правило, нетканые материалы имеют хорошую проницаемость для влаги и пара, но слабые барьерные свойства. Однако во многих областях применения (например, гигиена) требуется, чтобы воздухопроницаемый материал (хорошая паропроницаемость) имел хорошие барьерный свойства против жидкости. В настоящее время решения базируются на ламинате из воздухопроницаемой пленки и нетканого материала. Эти системы, например, используют для защитой одежды и подгузников.

В US 2004/0029469 A1 описывается композит, состоящий из нетканого субстрата, покрытого полимерной пленкой при использовании экструзии, где пленка имеет микропоры. Однако одним из недостатков композита является масса пленки, необходимой для получения заданных барьерных свойств.

В US 6235658 используют большие количества материала-наполнителя для получения композитной структуры с приемлемой воздухопроницаемостью. Это требует дорогостоящих стадий сушки при получении и связано с риском образования макропор при растяжении, снижая качество жидкого барьера.

Недостаток таких систем состоит в сложности процесса получения (стоимость) и ограничении воздухопроницаемости, отсутствии комфорт при ношении, например, защитой одежды.

Следовательно, объект настоящего изобретения относится к композиту с комбинацией хорошей воздухопроницаемости и хороших барьерных свойств. Дополнительно, эти свойства должны быть получены экономически эффективным способом.

Находка настоящего изобретения состоит в том, что нетканый материал должен быть покрыт очень тонким слоем полимера, имеющего разветвленную структуру цепи с высокой прочностью расплава. Другая находка настоящего изобретения состоит в том, то композит не нуждается в растягивании для получения заданных свойств.

Следовательно, в первом аспекте настоящее изобретение относится к композиту, включающему:

(а) нетканый материал (NF), представляющий субстрат композита, указанный нетканый материал (NF) включает полимер (P-1), выбранный из группы, состоящей из полиэтилена (РН-1), полипропилена (РР-1), полиэтилентерефталата (PET) и полиамида (РА), и

(b) слой покрытия (CL), нанесенный по меньшей мере на одну поверхность нетканого материала (NF), указанный слой покрытия (CL) включает полимер (P-2), представляющий или полипропилен (РР-2) или полиэтилен (PF-2), где слой покрытия (CL) и/или полимер (Р-2) имеет

(i) индекс разветвленности g' равный или менее 0,9 и/или

(ii) фактор механического упрочнения (SHF) 2,0, измеренный при скорости деформации 3,0 с-1 и деформации Генки (Hencky) по меньшей мере 2,5.

Предпочтительно слой покрытия (CL) и/или полимер (Р-2) по первому аспекту имеет

(a) фактор механического упрочнения (SHF) 1,5; измеренный при скорости деформации 1,0 с-1 и деформации Генки (Hencky) по меньшей мере 2,0;

и/или

(b) TAOS фактор нелинейности (LAOS-NFF), измеренный согласно LAOS методу, по меньшей мере 2,5;

и/или

(c) прочность расплава F30 по меньшей мере 3,0 cH при температуре 200°C, определенную при использовании теста Rheotens.

Во втором аспекте настоящее изобретение относится к композиту, включающему:

(a) нетканый материал (NF), представляющий субстрат композит, указанный нетканый материал (NF) включает полимер (Р-1), выбранный из группы, состоящей из полиэтилена (РН-1), полипропилена (РР-1), полиэтилентерефталата (PET) и полиамида (РА), и

(b) слой покрытия (CL), нанесенный по меньшей мере на одну поверхность нетканого материала (NF), указанный слой покрытия (CL) включает полимер (P-2), представляющий или полипропилен (РР-2) или полиэтилен (РЕ-2), где слой покрытия (CL) и/или полимер (Р-2) имеет

(i) TAOS фактор нелинейности (LAOS-NLF), измеренный согласно TAOS методу, по меньшей мере 2,5; и/или

(ii) прочность расплава F30 по меньшей мере 3,0 cH при температуре 200°C, определенную при использовании теста Rheotens.

Предпочтительно слой покрытия (CL) и/или полимер (P-2) по второму аспекту настоящего изобретения имеет

(a) индекс разветвленности g' равный или менее 0,9 и/или

(b) фактор механического упрочнения (SHF) 2.5, измеренный при скорости деформации 3,0 с-1 и деформации Генки (Hehcky) по меньшей мере 2,0;

и/или

(с) фактор механического упрочнения (SHF) по меньшей мере 1.5, измеренный при скорости деформации 1,0 с-1 и деформации Генки (Hencky) по меньшей мере 2,0.

Неожиданно авторы настоящего изобретения обнаружили, что такой композит даже в случае довольно тонкого слоя покрытия (CL) (низкая масса покрытия) позволяет получить хорошую воздухопроницаемость и хорошие барьерные свойства (смотрите экспериментальную часть).

Далее настоящее изобретение (по первому и второму аспекту) будет описано более детально.

В противоположность композитам, известным из предшествующего уровня техники, композит по настоящему изобретению не вытягивают. Следовательно, в предпочтительном варианте воплощения настоящего изобретения композит, включающий нетканый материал (NF) и слой покрытия (CL), не подвергают стадии вытяжения, то есть он представляет не стретч-композит (non-strctched). Такие стадии вытяжения, как правило, проводят для уменьшения толщины отдельных слоев, в частности барьерного слоя, то есть слоя покрытия (CL), для улучшения воздухопроницаемости всего композита, в частности барьерного слоя, то есть слоя покрытия (CL). Следовательно, композит и/или барьерный слой (CL) имеет соотношение вытяжения в продольном направлении менее 1:3,0 и соотношение вытяжения в поперечном направлении менее 1:2,5; более предпочтительно соотношение вытяжения в продольном направлении менее 1:2.0 и соотношение вытяжения в поперечном направлении менее 1:2,0; еще более предпочтительно соотношение вытяжения в продольном направлении менее 1:1,8 и соотношение вытяжения в поперечном направлении менее 1:1,8.

Одно из требований настоящего изобретения состоит в том, что по меньшей мере одна поверхность субстрата, то есть нетканого материала (NF), покрыта разветвленным полимером. Нетканые материалы (NF) могут иметь множество применений, например, для гигиенических изделий, таких как детские памперсы и впитывающие изделия для взрослых, защитная одежда и строительные изделия, такие как кровельные мембраны. Для таких применений по меньшей мере одна поверхность, то есть верхняя и/или нижняя поверхность, покрыта полимером, составляющим барьерный слой. В зависимости от конкретных целей обе поверхности или одна из поверхностей покрыты барьерным полимером, то есть полимером (Р-2) по настоящему изобретению. В наиболее предпочтительном варианте воплощения настоящего изобретения только одна поверхность нетканого материала (NF) покрыта барьерным полимером, то есть полимером (Р-2) по настоящему изобретению.

Следовательно, в другом варианте воплощения настоящего изобретения композит включает два нетканых материала (NF), как указано здесь выше, где слой покрытия (CL) составляет промежуточный слой между двумя неткаными материалами (NF). В этом случае два нетканых материала (NF) могут отличаться или могут быть идентичными по химическому составу (такой как тип полимера) и физическим свойствам (такой как масса, толщина, барьерные свойства).

Предпочтительно нетканый материал (NF), то есть субстрат композита, имеет массу на единицу площади по меньшей мере 15 г/м2, более предпочтительно по меньшей мере 20 г/м2, еще более предпочтительно в пределах от 25 до 250 г/м2, еще более предпочтительно в пределах от 30 до 200 г/м2.

Еще более предпочтительно нетканый материал (NF), то есть субстрат композита, представляет фильерный нетканый материал (спанбонд), материал, полученный аэродинамическим способом из расплава (мелтблаун) или комбинацию обоих, как правило, называемых «SMS»-материал. Предпочтительными являются материалы, полученные аэродинамическим способом из расплава (мелтблауны).

В случае, когда нетканый материал (NF), то есть субстрат композита, представляет фильерный нетканый материал (спанбонд), предпочтительно, чтобы волокна материала имели (средний) диаметр не более чем 30,0 µм, такой как менее 25,0 µм, более предпочтительно не более чем 20,0 µм. По существу понятно, что (средний) диаметр волокон составляет в пределах от 8,0 до 25,0 µм, более предпочтительно в пределах от 10,0 до 20,0 µм.

В случае, когда нетканый материал (NF), то есть субстрат композита, представляет материал, полученный аэродинамическим способом из расплава (мелтблаун), предпочтительно, чтобы волокна материала имели (средний) диаметр не более чем 12,0 µм, такой как менее 10,0 µм, более предпочтительно не более чем 8,0 µм. По существу понятно, что (средний) диаметр волокон составляет в пределах от 0,1 до 12,0 µм, такой как от 0,2 до менее 10,0 µм, более предпочтительно в пределах от 0,5 до 8,0 µм.

Полимер (Р-1), используемый для получения нетканого материала (NF), то есть субстрата, выбирают из группы, состоящей из полиэтилена (PE-1), полипропилена (РР-1), полиэтилентетрефталата (PET) и полиамида (PA). В наиболее предпочтительном варианте воплощения настоящего изобретения нетканый материал (NF), то есть субстрат, включает по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, еще более предпочтительно по меньшей мере 95 мас.%, еще более предпочтительно состоит из полимера (Р-1) выбранного из группы, состоящей из полиэтилена (РН-1), полипропилена (РР-1), полиэтилентерефталата (PFT) и полиамида (PA). Следовательно, нетканый материал (NF), то есть субстрат, может включать дополнительно к полимеру (Р-1), как указано выше, традиционные добавки, такие как антиоксиданты, стабилизаторы, наполнители, красители, нуклеирующие агенты и разделительные составы для форм. Первичные и вторичные антиоксиданты включают, например, экранированные фенолы, экранированные амины и фосфаты. Нуклеирующие агенты включают, например, бензоат натрия, производные сорбита, такие как бис-(3,4-диметилбензилдиен)-сорбит, и производные нонита, такие как 1,2,3-тридеокси-4,6:5,7-бис-O[(4-пропилфснил)метилен]-нонит. Также могут быть введены другие добавки, такие как диспергирующие агенты, такие как глицерин моностеарат. Добавки, понижающие трение включают, например, олеамид и эрукамид. Также широко используются деактиваторы катализатора, например стеарат кальция, гидроталькит и оксид кальция и/или другие нейтрализаторы кислоты, известные из предшествующего уровня техники. Однако количество таких добавок предпочтительно не должно превышать 10 мас.%, более предпочтительно составляет не более чем 5 мас.% от нетканого материала (NF), то есть субстрата. Следовательно, в конкретном варианте воплощения настоящего изобретения нетканый материал (NF), то есть субстрат, может содержать добавки, в частности те, которые указаны в абзаце выше, но иные, чем полимер (Р-1), как указано выше. В наиболее предпочтительном варианте воплощения настоящего изобретения полимер (Р-1), используемый для получения нетканого материала (NF), то есть субстрат, представляет полипропилен (РР-1). Следовательно, понятно, что нетканый материал (NF), то есть субстрат, включает в качестве полимерного (Р-1) компонента только полипропилен (РР-1).

Полипропилен (РР-1) может представлять рандом сополимер пропилена (R-PP-1) или гомополимер пропилена (H-PP-1), последний предпочтителен.

Используемый в описании настоящей патентной заявки термин рандом понимается согласно IUPAC (Glossary of basic terms in polymer science; IUPAC recommendations 1996). Следовательно, предпочтительно, чтобы рандом сополимер пропилена (R-PP-1) имел неупорядоченность по меньшей мере 40%, более предпочтительно по меньшей мере 50%, еще более предпочтительно по меньшей мере 55%, еще более предпочтительно по меньшей мере 60%, и еще более предпочтительно по меньшей мере 65%.

В случае, когда полипропилен (РР-1) представляет рандом - сополимер пропилена (R-PP-1), он включает мономеры, сополимеризуемые с пропиленом, например, сомономеры, такие как этилен и/или C4-C12 альфа-олефины, в частности этилен и/или C4-C10 альфа-олефины, например, 1-бутена и/или 1-гексена. Предпочтительно рандом сополимер пропилена (R-PP-1) по существу состоит из мономеров, сополимеризуемых с пропиленом, выбранных из группы, состоящей из этилена, 1-бутена и 1-гексена. В частности, рандом сополимер пропилена (R-PP-1) включает помимо единиц пропилена единицы, полученные из этилена и/или 1-бутена. В предпочтительном варианте воплощения настоящего изобретения рандом сополимер пропилена (R-PP-1) включает только этиленовые и пропиленовые единицы. Содержание сомономера в рандом сополимере пропилена (R-PP-1) предпочтительно относительно низкое, то есть вплоть до 6,0 мас.%, более предпочтительно в пределах от 0,5 до 5,5 мас.%, еще более предпочтительно в пределах от 0,5 до 4,0 мас.%, еще более предпочтительно в пределах от 0,5 до 3,0 мас.%.

Следовательно, используемый в описании настоящей патентной заявки термин «сополимер пропилена» не включает в объем понятия гетерофазные системы, включающие полипропилен, диспергированный в эластомерном компоненте. Действительно, под полипропиленом (РР-1) по настоящему изобретению предпочтительно не подразумевают смесь двух различных несмешивающихся полимеров. Дополнительно, второй растворитель, образующий непрерывную фазу, представляет растворитель, инертный в отношении каталитических компонентов. Используемый в описании настоящей патентной заявки термин «не смешивающиеся» означает полимерные смеси, где различные полимеры из-за их отличающейся природы образуют фазы, видимые при использовании микроскопа высокого разрешения, такого как электронный микроскоп или сканирующая силовая микроскопия. Однако это не исключает возможность того, что полипропилен представляет так называемый бимодальный или мультимодальный полимер. В отличие от несмешивающихся полимеров бимодальные или мультимодальные полимеры включают фракции, отличающиеся по распределению молекулярной массы и/или распределению содержания сомономера, но тем не менее являются смешивающимися в контексте настоящего изобретения.

Используемый в описании настоящей патентной заявки термин «гомополимер пропилена» относится к полипропилену, по существу состоящему из пропиленовых единиц, то есть по меньшей мере на 99 мас.%, предпочтительно по меньшей мере на 99,5 мас.%, более предпочтительно по меньшей мере на 99,8 мас.%. В предпочтительном варианте воплощения настоящего изобретения гомополимер пропилена состоит только из пропиленовых единиц. Содержание сомономера может быть определено при использовании инфракрасной спектроскопии с Фурье-преобразованием, как описано ниже в Примерах.

Как указано выше, по существу понятно, что полипропилен (РР-1) представляет гомополимер пропилена (H-PP-1).

Предпочтительно полипропилен (PP-1) является изотактическим. Следовательно, понятно, что полипропилен (РР-1) имеет достаточно высокую концентрацию изотактических триад, то есть выше чем 90%, более предпочтительно выше чем 92%, еще более предпочтительно выше чем 93% и еще более предпочтительно выше чем 95%, такое как выше чем 97%.

Дополнительно, понятно, что содержание фракции, растворимой в холодном ксилоле, в полипропилене (РР-1) и/или нетканом материале (NF), довольно низкое. Следовательно, полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, предпочтительно имеет содержание фракции, растворимой в холодном ксилоле (XCS), измеренное согласно ISO 6427 (23°C), не более чем 12,0 мас.%, более предпочтительно не более чем 10,0 мас.%, еще более предпочтительно не более чем 9,5 мас.%, такое как не более чем 9,0 мас.%. Соответственно, предпочтительные пределы составляют от 0,2 до 10,0 мас.%, более предпочтительно от 0,4 до 8,0 мас.%, еще более предпочтительно от 0,5 до 6,0 мас.%).

Предпочтительно полипропилен (РР-1) имеет низкое количество ошибочных вставок пропилена в полимерной цени. Следовательно, полипропилен (РР-1) предпочтительно характеризуется низким количеством <2,1> региодефектов, то есть не более чем 0,4 мол.%, более предпочтительно не более чем 0,2 мол.%, такое как не более чем 0,1 мол.%, как определено при использовании13С-ЯМР спектроскопии.

Дополнительно, понятно, что полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, по настоящему изобретению имеет температуру плавления Tm, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), по меньшей мере 130°C, предпочтительно по меньшей мере 135°С, более предпочтительно по меньшей мере 140°С, 1акую как по меньшей мере 145°С. Соответственно, температура плавления Tm предпочтительно по составляет в пределах от 135 до 167°C, более предпочтительно в пределах от 140 до 164°C. В частности, в случае, когда полипропилен (РР-1) представляет гомополимер пропилена (H-РР-1), он имеем температуру плавления Tm, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), по меньшей мере 150°C, более предпочтительно по меньшей мере 152°C, такое как по меньшей мере 153°С. Соответственно, температура плавления Tm предпочтительно составляет в пределах от 150 до 167°С, более предпочтительно в пределах от 151 до 164°С.С другой стороны, в случае, когда полипропилен (РР-1) представляет рандом сополимер пропилена (R-PP-1), он имеет температуру плавления Tm, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), по меньшей мере 130°С, предпочтительно по меньшей мере 135°С, более предпочтительно по меньшей мере 140°С.Следоваюлыю, температура плавления рандом сополимера пропилена (R-PP-1) предпочтительно составляет в пределах от 130 до 160°C, более предпочтительно в пределах от 135 до 155°С.

Дополнительно, понято, что полипропилен (РР-1) и/или нетканый материал (NT), то есть субстрат, имеет довольно высокую скорость течения расплава, которая по существу используется в случае, когда нетканый материал (NF) представляет материал, полученный аэродинамическим способом из расплава (мелтблаун). Скорость течение расплава по существу зависит от средней молекулярной массы. Это происходит из-за того факта, что длинные молекулы придают материалу более низкую текучесть по сравнению с короткими молекулами. Увеличение молекулярной массы означает снижение показателя MFR. Скорость течения расплава (MFR) измеряют в г/10 минут выгруженного через определенный мундштук полимера при специфических температурных условиях и давлении и измеряют вязкость полимера, которая, в свою очередь, для каждого типа полимера определяется его молекулярной массой, а также степенью разветвленности. Скорость течения расплава, измеренную при нагрузке 2,16 кг при температуре 230°C (ISO 1133), обозначают как MFR2 (230°С) и скорость течения расплава, измеренную при нагрузке 2,16 кг при температуре 190°C (ISO 1133) обозначают как MFR2 (190°С). Следовательно, предпочтительно композиция полипропилена (РР-1) и/или нетканого материала (NF), то есть субстрата, по настоящему изобретению имеет MFR2 (230°С), измеренную согласно ISO 1133, равную по меньшей мере 200 г/10 минут, более предпочтительно по меньшей мере 400 г/10 минут, еще более предпочтительно в пределах 01 200 до 3000 г/10 минут, еще более предпочтительно в пределах от 400 до 2000 т/минуту. С другой стороны, в случае, когда нетканый материал (NF), то есть субстрат, представляет фильерный нетканый материал (спанбонд), полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, имеет MFR2 (230°C) предпочтительно в пределах от 8 до 80 г/10 минут, более предпочтительно в пределах от 10 до 60 г/10 минут, еще более предпочтительно в пределах от 15 до 40 г/10 минут.

Дополнительно, полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, характеризуется довольно узким распределением молекулярной массы (MWD). Следовательно, полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, имеет распределение молекулярной массы (MWD), измеренное согласно ISO 16014, не более чем 4,5; более предпочтительно не более чем 4,0; еще более предпочтительно не более чем 3,5; еще более предпочтительно в пределах от 1,3 до 4,0; еще более предпочтительно в пределах от 1,5 до 3,5.

Среднемассовая молекулярная масса (Mw) представляет первый момент графика массы полимера в каждом пределе молекулярной массы от молекулярной массы. Среднемассовая молекулярная масса (Mw) очень чувствительна к изменениям числа крупных молекул в данном образце полимера. Следовательно, предпочтительно, чтобы среднемассовая молекулярная масса (Mw), измеренная согласно ISO 16014, полипропилена (РР-1) и/или нетканого материала (NF), го есть субстрат, в случае материала, полученного аэродинамическим способом из расплава (метлблаун), составляла менее 85000 г/моль, более предпочтительно менее 90000 г/моль, более предпочтительно менее 80000 г/моль. В свою очередь, среднемассовая молекулярная масса (Mw) полипропилена (РР-1) и/или нетканого материала (NF), то есть субстрата, должна быть не слишком низкой. Следовательно, по существу предпочтительно, чтобы среднемассовая молекулярная масса (Mw), измеренная согласно ISO 16014, полипропилена (РР-1) и/или нетканого материала (NF), то есть субстрата, в случае материала, полученного аэродинамическим способом из расплава (метблаун), составляла в пределах от 20000 до 95000 г/моль, более предпочтительно в пределах от 30000 до 90000 г/моль, еще более предпочтительно в пределах от 40000 до 80000 г/моль. С другой стороны, в случае, когда нетканый материал (NF), то есть субстрат, представляет фильерный нетканый материал (спанбонд), полипропилен (РР-1) и/или нетканый материал (NF), то есть субстрат, имеет среднемассовую молекулярную массу (Mw), измеренную согласно ISO 16014, в пределах от 120 до 450 г/моль, более предпочтительно в пределах от 150 до 380 г/моль, еще более предпочтительно в пределах от 200 до 350 г/моль.

Полипропилен (РР-1) с такими скоростями течения расплава и распределениями молекулярной массы, как указано выше, может быть» получен при использовании висбрекинга или прямой полимеризацией, например, при использовании метваллоценового катализатора. В данном случае полипропилен (РР-1) предпочтительно получен при использовании висбрекинга. Следовательно, предпочтительно полипропилен (РР-1) перед висбрекингом имеет MFR2 (230°С) не более чем 150 т/10 мину г, более предпочтительно в пределах or 15 до 120 г/10 минут, еще более предпочтительно в пределах от 20 до 100 г/10 минут. Предпочтительно изначально используемый полипропилен (РР-1') выбран, таким образом, чтобы соотношение висбрекинга [конечная MFR2 (230°C) / начальная MFR2 (230°С)] составляло в пределах от 2,0 до 70,0; более предпочтительно в пределах от 5,0 до 50,0; где

«начальная MFR2 (230°С)» представляет MFR2 (230°С) полипропилена (РР-1') перед висбрекингом, а

«конечная MFR2 (230°С)» представляет MFR2 (230°С) полипропилена (РР-1) после висбрекинга.

Полимеры (Р-1) известны из предшествующего уровня техники и, следовательно, легко могут быть получены специалистом в области техники, к которой относится настоящее изобретение. Например, полипропилен (РР-1), как указанно в описании настоящей патентной заявки, может быть получен при использовании полимеризации полипропилена необязательно вместе сомономерами в присутствии металлоценного катализатора или катализатора Циглера-Натта. предпочтительно полипропилен (РР-1), как указанно в описании настоящей патентной заявки, предпочтительно получен при использовании полимеризации в суспензионном реакторе, например циркуляционном реакторе, полипропилена необязательно вместе по меньшей мере с иным сомономером, как указано выше, в присутствии катализатора полимеризации с получением части полипропилена (РР-1). Затем эту часть перемещают в следующий газофазный реактор, где в газофазном реакторе пропилен вступает в реакцию необязательно в присутствии сомономеров, как указано выше в описании настоящей патентной заявки, с получением следующей части в присутствии продукта реакции первой стадии. Эта последовательная реакция обеспечивает в реакторе смесь частей (i) и (ii), составляющих полипропилен (РР-1). Конечно, возможно в настоящем изобретении, что первую реакцию проводят в газофазном реакторе, при этом вторую реакцию полимеризации проводят в суспензионном реакторе, например в циркуляционном реакторе. Дополнительно, также возможно изменить порядок получения частей (i) и (ii) на обратный, как указано выше в описании настоящей патентной заявки, сначала получают обработанную часть (i), а затем обработанную часть (ii). Указанный выше способ, включающий по меньшей мере две стадии полимеризации, обладает преимуществом, поскольку обеспечивает легко контролируемые стадии реакции, позволяя получить заданную смесь в реакторе. Стадии полимеризации могут быть отрегулированы, например, выбором подходящей подачи мономера, подачи сомономера, подачи водорода, температуры и давления для подходящего регулирования свойств полученных продуктов полимеризации. По существу можно получить мультимодальность, предпочтительно бимодальность полипропилена (РР-1), по отношению к сомономеру, такому как этилен, распределению молекулярных масс и показателей MFR2 (230°С) во время указанной процедуры многостадийной полимеризации.

Такой способ может быть осуществлен при использовании любого подходящего катализатора для получения полипропилена (РР-1). Предпочтительно способ, как указанно выше, проводят при использовании катализатора Циглера-Натта, в частности, катализатора Циглера-Натта с высоким выходом продукта (так называемый четвертого и пятого поколения, в отличие от катализатора Циглера-Натта с низким выходом продукта, так называемый второго поколения). Подходящий катализатора Циглера-Натта по настоящему изобретению включаем катализирующий компонент, социализирующий компонент и по меньшей мере один донор электронов (донор внутреннего и/или внешнего электрона, предпочтительно по меньшей мере внешний донор). предпочтительно катализирующий компонент представляет катализирующий компонент на основе Ti-Mg и, как правило, сокатализатор представляет соединение на основе Al-алкил. В частности, подходящие катализаторы описаны в US 5234879, WO 92/19653, WO 92/19658 и WO 99/33843.

Предпочтительные внешние доноры представляют известные доноры на основе силана, такие как дициклопентил диметокси силан или циклогексил метилдиметокси силан.

Одним из вариантов воплощения способа по настоящему изобретению, как указанно выше, является «циркуляционно-газофазный» способ, такой как предложенный Borealis, известный как Borstar® technology, описанный, например, в EP 0887379 и WO 92/12182.

Для указанного выше предпочтительного суспензионно-газофазного способа приведена следующая основная информация по условиям способа.

Температура в пределах от 40 до 110°C, предпочтительно в пределах от 60 до 100°C, в частности предпочтительно в пределах от 80 до 90°C, давление составляет в пределах от 20 до 80 бар, предпочтительно в пределах от 30 до 60 бар с необязательным добавлением водорода для контроля молекулярной массы. Продукт реакции суспензионной полимеризации, которую предпочтительно проводят в циркуляционном реакторе, затем перемещают и следующий газофазный реактор, где температура предпочтительно составляет в пределах от 50 до 130°C, более предпочтительно в пределах от 80 до 100°C под давлением в пределах от 5 до 50 бар, предпочтительно в пределах от 15 до 35 бар также с необязательным добавлением водорода для контроля молекулярной массы.

Время выдержки может варьировать в указанных выше зонах реактора. В вариантах воплощения способа по настоящему изобретению время выдержки в суспензионном реакторе, например в циркуляционном, составляет в пределах от 0,5 до 5 часов, например в пределах от 0,5 до 2 часов, а время выдержки в газофазном реакторе, как правило, составляет в пределах от 1 до 8 часов.

Свойства полипропилена (РР-1), полученного при использовании указанного выше способа, могут быть заданы и проконтролированы за счет условий способа, как известно специалист в области техники, к которой относится настоящее изобретение, например, одного или более параметра способа: температуры, подачи водорода, подачи сомономера, подачи пропилена, диализатора, типа и количества внешнего донора, ксилита между двумя или более компонентами мультимодального полимера.

В случае, когда полипропилен (РР-1) подвергают стадии висбрекинга, висбрскинг может быть проведен при использовании любого известного способа, такого как при использовании в качестве агента висбрекинга перекиси. Традиционными агентами для висбрекинга являются 2,5-диметил-2,5-бис(третбутил-перокси)гексан (DHBP) (например, доступный под торговыми марками Luperox 101 и Trigonox 101), 2,5-диметил-2,5-бис(третбутил-перокси)гексин-3 (DYBP) (например, доступный под торговыми марками Luperox 130 и Trigonox 145), дикумил-пероксид (DCUP) (например, доступный под торговыми марками Luperox DC и Perkadox ВС), ди- третбутил-пероксид (DCUP) (например, доступный под торговыми марками Trigonox B и Luperox Di), третбутил-кумил-пероксид (BCUP) (например, доступные под торговыми марками Trigonox Т и Lupcrox 801) и бис(третбутилперокси-изопропил)бензол (DIPP) (например, доступные под торговыми марками Perkadox 14S и Luperox DC). Подходящие количества перекиси для использования в способе по настоящему изобретению в принципе известны специалисту в области техники, к которой относится настоящее изобретение, и легко могут быть рассчитаны, исходя из количества полипропилена, подвергающегося висбрекингу, показателя MFR2 (230°C) полипропилена, подвергающегося висбрекингу, и заданной целевой MFR2 (230°C) получаемого продукта. Следовательно, типовые количества перекиси в качестве агента висбрекинга составляют в пределах от 0.005 до 0,5 мас.%, более предпочтительно в пределах от 0,01 до 0,2 мас.%, от количества используемого пропиленового полимера.

Как правило, висбрекинг в настоящем изобретении проводят в экструдере при подходящих условиях и повышенной скорости течения расплава. В процессе висбрекинга цепочки с более высокой молярной массой исходного продукта разбиваются статистически значительно чаще, чем молекулы с более низкой молярной массой с получением в результате общего уменьшения средней молекулярной массы и повышения скорости течение расплава.

Полученный таким образом полипропилен (РР-1) используют в виде пеллет или гранул для получения нетканого материала (NF). В случае, когда нетканый материал (NF) представляет материал, полученный аэродинамическим способом из расплава (мелтблаун), используют следующий способ. В способе получения материала, полученного аэродинамическим способом из расплава (мелтблаун), предпочтительно для перекачки расплавленного полипропилена (РР-1) используют дозирующий насос для распределения по системе, имеющей ряды матриц с мундштуками, полипропилен находится в расплавленном состоянии при некоторых температурах технологической обработки. Матрица с мундштуком сконструирована таким образом, что отверстия находятся на одной прямой с непересекающимися высокоскоростными воздушными потоками с каждой стороны. Как правило, матрица имеет диаметр в пределах от 0,3 до 0,5 мм, предпочтительно диаметр составляет 0,4 мм, количество отверстий на см составляет в пределах от 10 до 16 (от 25 до 45 на дюйм). Непересекающиеся высокоскоростные воздушные потоки размягчают элементарные волокна и формируют заданные волокна. Непосредственно под или рядом с матрицей вовлекается большое количество атмосферного воздуха в поток горячего воздуха, содержащего волокна, который охлаждает горячий газ и отверждает волокна на формующей ленте или другой твердой поверхности, которая, как правило, движется, формируя таким образом непрерывно обновляющуюся поверхность для контактирования волокон и образования материала. Температура технологической обработки является одним из факторов, определяющих конечные свойства материала. «Оптимальная «температура технологической обработки является такой, при которой достигаются идеальные свойства материала, такие как низкое содержание «дроби», высокое качество и высокие барьерные свойства или хорошие фильтрационные свойства.

Свойства нетканого материала (NF), то есть материала, полученного аэродинамическим способом из расплава (мелтблаун), могут быть значительно улучшены в случае, когда охлаждение волокон проводят при использовании воды, а не воздуха.

Другой существенный компонент композита по настоящему изобретению представляет слой покрытия (CL). Как указано выше, слой покрытия покрывает нетканый материал (NF), или в альтернативном варианте воплощения настоящего изобретения слой покрытия представляет промежуточный слой между двумя неткаными материалами (NF). Следовательно, слой покрытия (CL) предпочтительно представляет слой покрытия, полученный при использовании экструзии. Существенная находка настоящего изобретения состоит в специфическом выборе полимера (Р-2), а именно разветвленного полимера (Р-2), масса слоя покрытия, в случае нанесения слоя покрытия (CL), может быть достаточно низкой без снижения барьерных свойств композита и позволяет улучшить воздухопроницаемость слоя покрытия (CL). Следовательно, предпочтительно, чтобы слой покрытия (CL) имел массу на единицу площади равную или менее 20 г/м2, более предпочтительно менее 16 г/м2, еще более предпочтительно в пределах от 2 до равной или менее 20 г/м2, еще более предпочтительно в пределах от 3 до равной или менее 16 г/м2.

Предпочтительно слой покрытия (CL) включает по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, еще более предпочтительно по меньшей мере 95 мас.%, еще более предпочтительно состоит из полимера (Р-2). Следовательно, слой покрытия (CL) дополнительно к полимеру (Р-2), как указано выше, может включать традиционные добавки, такие как антиоксиданты, стабилизаторы, нуклеирующие агенты и разделительные составы для форм. Однако количество таких добавок предпочтительно не превышает 10 мас.%, более предпочтительно составляет не более чем 5 мас.% от слоя покрытия (CL). Соответственно, в конкретном варианте воплощения настоящего изобретения слой покрытия (CL) может содержать добавки, в частности указанные выше в описании настоящей патентной заявки, но иные полимеры, чем полимер (Р-2), как указано выше. В наиболее предпочтительном варианте воплощения настоящего изобретения полимер (Р-2), используемый для получения слоя покрытия (CL), представляет полипропилен (РР-2) или полиэтилен (РН-2), как детально написано ниже. Следовательно, понятно, что слой покрытия (CL) включает в качестве полимерного (Р-2) компонент только полипропилен (РР-2) или полиэтилен (PF.-2). Хотя слой покрытия (CL) и полимер (Р-2) может включать добавки, слой покрытия (CL) и полимер (Р-2) предпочтительно свободны от наполнителей. Наполнители по настоящему изобретению предпочтительно представляют химически инертные частицы и/или имеют средний размер частиц по меньшей мере 0,05 µм, более предпочтительно по меньшей мере 0,1 µм, такой как по меньшей мере 1,0 µм. Типичными примерами веществ, которые не должны присутствовать в слое покрытия (CL) и полимере (Р-2), являются кремний, в частности, в форме стекла или кварца; силикаты, в частности тальк; титанаты, диоксид титана, оксид алюминия, каолин, оксид алюминия, магнезит, оксиды железа, карбид кремния, нитрид кремния, сульфат бария и/или карбонаты кальция.

Следовательно, слой покрытия (CL) дополнительно может быть определен содержанием золы, которое предпочтительно довольно низкое, поскольку предпочтительно используют только малые количества добавок. Соответственно, понятно, что слой покрытия (CL) имеет содержание золы равное или менее 1,5 мас.%, более предпочтительно равное или менее 1,0 мас.%, еще более предпочтительно менее 0,8 мас.%.

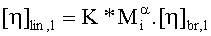

Дополнительным характерным признаком слоя покрытия по настоящему изобретению (CL) является то, что он свободен от пор даже при массе на единицу площади равной или менее 20 г/м2, более предпочтительно равной или менее 16 г/м2, как показал анализ, проведенный при использовании электронной сканирующей микроскопии (см., Фигуры).

Для возможности технологической обработки на высоких скоростях текучесть полимера (Р-2) должна быть высокой. Следовательно, если полимер (Р-2) представляет полипропилен (РР-2), то он имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, более чем 15.0 г/10 минут, предпочтительно более чем 20,0 г/10 минут, еще более предпочтительно в пределах от 20,0 до 100,0 г/10 минут. Опять же, если полимер (Р-2) представляет полиэтилен (Р-2), то он имеет скорость течения расплава MFR2 (190°C), измеренную согласно ISO 1133, более чем 8,0 г/10 минут, предпочтительно более чем 12,0 г/10 минут, еще более предпочтительно в пределах от 12,0 до 80,0 г/10 минут.

Такие низкие массы слоя покрытия (CL) могут быть достигнуты только при специфическом выборе полимера (Р-2). Следовательно, полимер (Р-2) должен иметь разветвленную структуру. Известно, что разветвленные полимеры имеют повышенную прочность расплава. Следовательно, разветвленные полимеры могут быть определены их реологией. Соответственно, полимер (Р-2), представляющий или полипропилен (РР-2) или полиэтилен (РН-2), предпочтительно имеет фактор механического упрочнения (SIIF) по меньшей мере 2,0; более предпочтительно по меньшей мере 2,2; еще более предпочтительно в пределах от 2,0 до 7,0; еще более предпочтительно в пределах от 2,2 до 6,5; измеренный при скорости деформации 3.0 с-1 и деформации Генки по меньшей мере 2,5. Точный метод измерения приведен в части Примеров. В качестве альтернативы или дополнительно полимер (Р-2), то есть полипропилен (РР-2) или полиэтилен (РЕ-2), предпочтительно имеет фактор механического упрочнения (SHF) в пределах от 1,5 до 6,0; более предпочтительно в пределах от 1,7 до 5,5; измеренный при скорости деформации 1,0 с-1 и деформации Генки 2,0.

Дополнительно или и качестве альтернативы или полимер (Р-2), представляющий полипропилен (РР-2) или полиэтилен (РЕ-2, имеет F30 прочность расплава по меньшей мере 3,0 cH, более предпочтительно в пределах от 3,5 до 50 cH, еще более предпочтительно в пределах от 4,0 до 40 cH при температуре 200°C, определенную в тесте Rheotens, как описано в экспериментальной части.

Также предпочтительно полимер (Р-2), представляющий полипропилен (РР-2) или полиэтилен (РЕ-2) имеет LAOS фактор нелинейности (LAOS-NLF) по меньшей мере 2,5; более предпочтительно в пределах от 2,5 до 10,0; еще более предпочтительно в пределах от 3,0 до 8,0; измеренный согласно LAOS методу, как описано в экспериментальной части.

Альтернативным подходом для определения параметров степени разветвленности полимера (Р-2) является индекс разветвленности g'. Индекс разветвленности g' коррелирует с разветвлениями полимера. Индекс разветвленности g' определяют как g'=[IV]br[IV]lin, где g' представляет индекс разветвленности, [IV]br представляет истинную вязкость разветвленного полипропилена и [IV]br представляет истинную вязкость линейного полипропилена с той же среднемассовой молекулярной массой (в пределах ±10%) как у разветвленного полипропилена. Таким образом, низкий показатель g' является индикатором высокоразветвленного полимера. Другими словами, если показатель g' снижается, разветвленность полимера повышается. Это описано в В.H.Zimm and W.H.Stockmtyer, J. Chem. Phys. 17, 1301 (1949). Этот документ введен здесь ссылкой. Следовательно, предпочтительно индекс разветвленности g' полимера (Р-2) должен составлять менее чем 0,9; более предпочтительно равный или менее чем 0,8; такой как менее чем 0,7. В другом предпочтительном варианте воплощения настоящего изобретения индекс разветвленности g' полипропилена с высокой прочностью расплава (HMS-PP) предпочтительно должен составлять менее чем 0,7.

Конечно, не только полимер (Р-2) имеет такое механическое упрочнение и текучесть, а также слой покрытия (CL). Следовательно, предпочтительные показатели MFR2, SHI, F30, LAOS-NLF, и g', как указано выше для полимера (Р-2), применимы к слою покрытия (CL).

Как уже понятно из названия, полимер (Р-1) и полимер (Р-2) должны быть химически различными. Одним предпочтительным отличием является то, что полимер (Р-2) представляет разветвленный, как указано выше в описании настоящей патентной заявки, в то время как полимер (Р-1) представляет неразветвленный. Следовательно, в одном предпочтительном варианте воплощения настоящего изобретения полимер (Р-1) имеет, например, индекс разветвленности g' более чем 0,9, такой как 1.0.

Дополнительным отличительным признаком между полимером (P-1) и полимером (Р-2) является скорость течения расплава. Следовательно, скорость течения расплава полимера (Р-2) ниже по сравнению со скоростью течения расплава полимера (Р-1).

Как будет детально описано ниже, полимер (Р-2) может быть получен модифицированием, то есть химическим модифицированием полимера. Такое модифицирование позволяет специалисту в области техники, к которой относится настоящее изобретение, получить разветвленную структуру и/или феномен механического упрочнения полимера (Р-2). Однако в отличие от перекрестносшитых полимеров, которые характеризуются высоким содержанием геля, полимер (Р-2) по настоящему изобретению характеризуется умеренным содержанием геля, то есть не более чем 1,00 мас.%, еще более предпочтительно не более чем 0.80 мас.%. еще более предпочтительно не более чем 0,50 мас.%, определенным, как относительное количество полимера, нерастворимого в кипящем ксилоле (фракция, не растворимая в горячем ксилоле XHI). С другой стороны, полимер (Р-2) должен иметь определенную степень разветвленности и, следовательно, определенное содержание геля, то есть по меньшей мере, 0,15 мас.%, более предпочтительно по меньшей мерс, 0,27 мас.%. Таким образом, предпочтительные пределы содержания геля в полимере (Р-2) составляют от 0,05 до 0,90 мас.%, более предпочтительно от 0,26 до 0,8 мас.%.

Как указано выше, полимер (Р-2) может представлять или полипропилен (РР-2) или полиэтилен (РН-2). Далее оба типа полимеров будут описаны по отдельности.

Полимер (Р-2), представляющий полипропилен (РР-2), предпочтительно имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, в пределах от 8,0 до 60,0 г/10 минут, более предпочтительно в пределах от 10,0 до 40,0 г/10 минут, еще более предпочтительно в пределах от 15,0 до 30,0 г/10 минут. Как указано выше, для того, чтобы полипропилен (РР-2) можно было обрабатывать при высоких скоростях, текучесть должна быть высокой. Следовательно, по существу понятно, что полипропилен (РР-2) имеет скорость течения расплава MTR2 (230°C), измеренную согласно ISO 1133, более чем 15,0 г/10 минут, предпочтительно более чем 20,0 г/10 минут, еще более предпочтительно в пределах от 20.0 до 100,0 г/10 минут, еще более предпочтительно в пределах от 20.0 до 60,0 г/10 минут, такую как в пределах от 15,0 до 40,0 г/10 минут или в пределах от 15,0 до 30,0 г/10 минут.

Предпочтительно полипропилен (РР-2) имеет плотность, измеренную согласно ISO 1183-187, по меньшей мере 870 кт/м3, более предпочтительно по меньшей мере 890 кг/м3 и наиболее предпочтительно по меньшей мере 900 кг/м3.

Дополнительно, предпочтительно полипропилен (РР-2) имеет плотность, измеренную согласно ISO 1 183-187, не более чем 925 кг/м3, более предпочтительно не более чем 915 кг/м3, наиболее предпочтительно не более чем 910 кт/м3.

Предпочтительно полипропилен (РР-2) имеет точку плавления по меньшей мере 130°C, более предпочтительно по меньшей мере 135°C и наиболее предпочтительно по меньшей мере 140°C.

Предпочтительно полипропилен (РР-2) представляет модифицированный полипропилен. Следовательно, полипропилен (РР-2) может быть дополнительно определен способом получения. Таким образом, полипропилен (РР-2) предпочтительно является результатом обработки не модифицированного полипропилена (РР-2") термически разрушающимся инициатором образования радикалов и/или ионизирующим излучением. Однако при этом существует высокий риск разрушения полипропилена (РР-2'), что оказывает негативное воздействие. Следовательно, предпочтительно проводить модификацию при использовании бифункционального не насыщенного мономера(ов) и/или мультифункционального ненасыщенного с низкой молекулярной массой полимера(ов) в качестве химически соединяющей единиц(ы) мостиковых связей. Подходящий способ получения полипропилена (РР-2) описан, например, в EP 0787750, EP 0879830 A1 и EP 0890612 A2. Все документы введены здесь ссылкой. Следовательно, предпочтительно количество перекиси составляет в пределах от 0,05 до 3,00 мас.% от не модифицированного полипропилена (РР-2').

Соответственно, в одном предпочтительном варианте воплощения настоящего изобретения полипропилен (РР-2) включает единицы, полученные из

(i) пропилена и

(ii) бифункционального ненасыщенного мономера(ов) и/или мультифункционального ненасыщенного с низкой средней молекулярной массой полимера(ов).

Используемый в описании настоящей патентной заявки термин «бифункциональный ненасыщенный или мультифункциональный ненасыщенный» относится предпочтительно к присутствию двух или более не ароматических двойных связей, как, например, в дивинилбензоле или циклопентадиене или полибутадиене. Используют только такие би- или мультифункциональные ненасыщенные соединения, которые могут быть полимеризованы предпочтительно при помощи свободных радикалов. Ненасыщенные сайты в би- или мультифункциональных ненасыщенных соединениях в их химически связанном состоянии фактически не являются «не насыщенными», поскольку каждая из двойных связей использована для ковалентной связи с полимерными цепями полипропилена (РР-2').

Реакция бифункционально ненасыщенного мономера(ов) и/или муьтифункционального не насыщенного с низкой молекулярной массой полимера(ов), предпочтительно имеющего среднечисловую молекулярную массу (Mn)≤10000 г/моль, синтезированного из одного и/или более не насыщенного мономера с полипропиленом (РР-2'), может быть проведена в присутствии инициатора термического образования свободных радикалов, например разрушающегося инициатора образования свободных радикалов, такого как термически разлагаемая перекись и/или ионизирующее излучение или микроволновое излучение.

Бифункциональные не насыщенные мономеры могут представлять

- дивинильные соединения, такие как дивиниланилин, m- дивинилбензол, p-дивинилбензол, дивинилпентан и дивинилпропан;

- аллильные соединения, такие как аллил акрилат, аллил метакрилат, аллил метил малеат и винил-аллиловый эфир;

- диены, такие как 1,3-бутадиен, хлоропрен, циклогсксадиен, циклопентадиен, 2,3-диметилбутадиен, гептадиен, гексадиен, изопрен и 1,4-пентадиен;

- ароматический и/или алифатический бис(малеимид) бис(цитраконимид) и смеси этих не насыщенных мономеров.

По существу предпочтительными бифункциональными не насыщенными мономерами являются 1,3-бутадиен, изопрен, диметил бутадиен и дивинилбензол.

Мультифункциональный не насыщенный с низкой молекулярной массой полимер, предпочтительно имеющий среднечисловую молекулярную массу (Mn)≤10000 г/моль, может быть синтезирован из одного или более не насыщенного мономера.

Примеры таких полимеров с низкой молекулярной массой представляют

- полибутадиены по существу с отличающейся микроструктурой полимерной цепи, то есть 1,4-цис, 1,4-транс и 1,2-(винил), главным образом 1,2-(винил),

- сополимеры бутадиена и стирола, имеющие 1,2-(винил) в полимерной цепи.

Предпочтительным полимером с низкой молекулярной массой является полибутадиен, в частности, полибутадиен, имеющий более чем 50,0 мас.% бутадиена в форме 1,2-(винила).

Полипропилен (РР-2) может содержать более чем один бифункциональный не насыщенный мономер и/или мультифункциональный не насыщенный полимер с низкой молекулярной массой. Еще более предпочтительно количество бифункционального не насыщенного мономера(ов) и мультифункционального не насыщенного полимера(ов) с низкой молекулярной массой вместе с полипропиленом (РР-2) составляет в пределах от 0,01 до 10,0 мас.% от указанного полипропилена (РР-2).

Как указанно выше, предпочтительно бифункциональный не насыщенный мономер(ы) и/или мультифункциональный не насыщенный полимер(ы) с низкой молекулярной массой используют в присутствии термически разрушающегося инициатора образования свободных радикалов.

Перекиси являются предпочтительными термически разрушающимися инициаторами образования свободных радикалов. Более предпочтительно термически разрушающиеся инициаторы образования свободных радикалов выбирают из группы, состоящей из ацильной перекиси, алкильной перекиси, гидроперекиси, перэфира и пероксикарбоната.

Следующие приведенные перекиси являются по существу предпочтительными:

перекись бензоила, перекись 4-хлорбензоила, перекись 3-метоксибензоила и/или перекись метилбензоила.

Алкильные перекиси: перекись аллил t-бутила, 2,2-бис(1-бутилпероксибутан), 1,1-бис(t-бутилперокси)-3,3,5-триметилциклогексан, n-бутил-4,4-бис(1-бутилперокси) валерат, диизопропиламинометил-t-амил пероксид, диметиламинометил-t-амил пероксид, диэтиламинометил-t-бутил пероксид, диметиламинометил-t-бутил пероксид, 1,1-ди-(t-амилперокси)циклогексан, t-амил пероксид, t-бутилкумил пероксид, t-бутил пероксид и/или t-гидроксибутил n-бутил пероксид.

Перэфиры и пероксикарбонаты: бутил перацетат, кумил перацетат, кумил перпропионат, циклогексил перацетат, ди-t-бутил перадипат, ди-t-бутил перазелаинат, ди-t-бутил перглютарат, ди-t-перфталат, ди-t-бутил персибацинат, 4-нитрокумил перпропионат, t-фенилэтил пербензоат, фенилэтил нитро-пербензоат, t-бутилбицикло-(2.2, 1)гептан перкарбоксилат, t-бутил-4-карбометокси пербутират, t-бутилциклобутан перкарбоксилат, t-бутилциклопропан перкарбоксилат, t-бутилциклопентил перкарбоксилат, t-бутилциклопропан перкарбоксилат, t-бутилдиметил перциннамат, t-бутил-2-(2,2-дифенилвинил) пербензоат, t-бутил-4-метокси пербензоат, t-бутилпербензоат, t-бутилкарбоксициклогсксан, t-бутил пернафтонат, t-бутил пероксиизопропилкарбонат, t-бутил перэфир толуиловой кислоты, t-бутил-1-фенилциклопропил перкарбоксилат, t-бутил-2-пропил перпентен-2-оат, t-бутил-1-метилциклопропил перкарбоксилат, t-бутил-4-нитрофенил перацетат, t-бутил нитрофенил пероксикарбамат, t-бутил-N-сукцинимид перкарбоксилат, t-бутил перкотонат, t-бутил пермалеиновая кислота, t-бутил перметакрилат, t-бутил пероктат, t-бутил пероксиизопропилкарбонат, t-бутил перизобутират, t-бутил перактилат и/или t-бутил перпропионат.

Или смеси из указанных выше инициаторов образования свободных радикалов.

Не модифицированный полипропилен (РР-2') получают, таким образом, что полипропилен с высокой прочностью расплава (IIMS-PP) предпочтительно имеет MFR2 (230°C) в пределах от 0,05 до 45,00 г/10 минут.

Предпочтительно не модифицированный полипропилен (РР-2') представляет гомополимер пропилена (H-PP-2').

В случае, когда полимер (Р-2) представляет полиэтилен (РН-2), дополнительно к прочности расплава представляют интерес следующие свойства, как указано выше в описании настоящей патентной заявки.

Как правило, полиэтилен (РЕ-2) выбран из группы, состоящей из гомополимера этилена (Н-РЕ-2), сополимера ацетата этилен-винила (EVA), сополимера акрилата этилен-бутила (ЕВЛ), сополимера акрилата этилен-метила (ЕМА) и их смесей.

Следовательно, в предпочтительных вариантах воплощения настоящего изобретения полиэтилен (РЕ-2) представляет гомополимер этилена (Н-РЕ-2), такой как полиэтилен с низкой плотностью (LDPE), или смесь гомополимера этилена (H-РЕ-2), такого как полиэтилен с низкой плотностью (LDPE), по меньшей мере с одним соединением, выбранным из группы, состоящей из сополимера ацетата этилен-винила (EVA), сополимера акрилата этилен-бутила (ЕВА), сополимера акрилата этилен-метила (ЕМА). По существу предпочтительно, чтобы полиэтилен (РЕ-2) представлял гомополимер этилена (Н-РЕ-2), такой как полиэтилен с низкой плотностью (LDPE).

Используемый в описании настоящей патентной заявки термин «гомополимер этилена» относится к полиэтилену, по существу состоящему, то есть, по меньшей мере на 99,5 мас.%, более предпочтительно по меньшей мере на 99,8 мас.% из пропиленовых единиц. В предпочтительном варианте воплощения настоящего изобретения в гомополимере этилена определяются только пропиленовые единицы. Содержание сомономера может быть определено при использовании инфракрасной спектроскопии с Фурье-преобразованием, как указанно ниже в Примерах.

Дополнительно, предпочтительно, чтобы полиэтилен (РЕ-2), предпочтительно гомополимер этилена (Н-РЕ-2), такой как полиэтилен низкой плотности (LDPE), имел MFR2 (190°C) в пределах от 3,0 до 60,0 г/10 минут, более предпочтительно в пределах от 5,0 до 50,0 г/10 минут, еще более предпочтительно в пределах от 6,0 до 30,0 г/10 минут. Как указано выше, для того, чтобы полиэтилен (РЕ-2) можно было обрабатывать при высоких скоростях, текучесть должна быть высокой. Следовательно, по существу понятно, что полиэтилен (РЕ-2), предпочтительно гомополимер этилена (Н-РЕ-2), такой как полиэтилен с низкой плотностью (LDPE), имеет скорость течения расплава MFR2(190°C), измеренную согласно ISO 1133, более чем 8,0 г/10 минут, предпочтительно более чем 12,0 г/10 минут, еще более предпочтительно в пределах от 12,0 до 80,0 г/10 минут, еще более предпочтительно в пределах от 12,0 до 60,0 г/10 минут, такую как в пределах от 12,0 до 50,0 г/10 минут или в пределах от 12,0 до 30,0 г/10 минут.

Предпочтительно полипропилен (РР-2) имеет плотность, измеренную согласно ISO 1183-187, по меньшей мере 870 кг/м3, более предпочтительно по меньшей мере 890 кг/м3 и наиболее предпочтительно по меньшей мере 900 кг/м3.

Дополнительно, понятно, что полиэтилен (РЕ-2), предпочтительно гомополимер этилена (Н-РЕ-2), такой как полиэтилен с низкой плотностью (LDPE), имеет плотность, измеренную, согласно ISO 1183-187, в пределах от 905 до 940 кг/м3, более предпочтительно в пределах от 910 до 930 кг/м3.

Полиэтилен (РЕ-2), предпочтительно гомополимер этилена (Н-РЕ-2), такой как полиэтилен с низкой плотностью (LDPE), получен способом, известным из предшествующего уровня техники. Следовательно, полиэтилен (РЕ-2), предпочтительно гомополимер этилена (Н-РЕ-2), такой как полиэтилен с низкой плотностью (LDPE), по существу получен при использовании радикальной полимеризации под высоким давлением в трубчатом реакторе или в автоклаве при давлении в пределах от 1200 до 3000 бар и температуре в пределах от 150 до 300°C. Подходящие процессы и продукты описаны, например в ((Encyclopedia of Polymer Science and Technology)), vol.2, страницы 412-441 (Wiley Interscicnce, 2002).

Дополнительное преимущество настоящего изобретения состоит в том, что между слоем покрытия (CL) и нетканым материалом (NF) нет адгезива (A).

Дополнительно, предпочтительно, чтобы нетканый материал (NF) и слой покрытия (CL) были на основе полимера одного типа, поскольку это улучшает адгезию между двумя слоями.

Процесс экструзии слоя покрытия может быть проведен при использовании традиционной технологии экструзии слоя покрытия. Следовательно, полимер (Р-2) подают в экструдирующее устройство необязательно вместе с добавками. Из экструдера расплав полимера (Р-2) проталкивают через плоскую матрицу на покрываемый слоем субстрат, представляющий нетканый материал (NF). Из-за расстояния между головкой экструзионного мундштука и зажима расплав пластика окисляется на воздухе в течение короткого периода времени, что, как правило приводит к улучшению адгезии между слоем покрытия (CL) и субстрактом. Покрытый слоем покрытия субстрат охлаждают на охлаждающем валу, затем пропускают через кромкообрезную машину и наматывают. Ширина линии может варьировать, например, в пределах от 500 до 1500 мм, например, в пределах от 800 до 1100 мм, скорость линии составляет вплоть до 5000 м/минуту, предпочтительно вплоть до 1500 м/минут и более предпочтительно вплоть до 1000 м/минуту, например, в пределах от 500 до 800 м/минуту. Температура расплава полимера (Р-2), как правило составляет в пределах от 270 до 30°C.

Также возможно использовать линию для нанесения покрытия по меньшей мере с двумя экструдерами, что позволяет получать многослойные покрытия с различными полимерами. Также возможно использовать приспособления для обработки расплава полимера (Р-2), выходящего из матрицы, для улучшения адгезии, например обработка озоном, обработка коронным разрядом или обработка пламенем.

Как правило слой покрытия имеет среднюю толщину в пределах от 2,0 до 25,0 µм, предпочтительно в пределах от 3,0 до 18,0 µм.

Наконец, настоящее изобретение также относится к применению полимера (Р-2), как указано выше в описании настоящей патентной заявки в качестве слоя покрытия (CL) на нетканом материале (NF). Полимер (Р-2) по существу используют для обеспечения скорости проникновения водяных паров (WVTR) для покрытых слоем покрытия нетканых материалов, то есть композита по настоящему изобретению, измеренную согласно DIN 53122/1 по меньшей мере 4,5 г/м2/24 часа, более предпочтительно по меньшей мере более чем 6,0 г/м2/24 часа, еще более предпочтительно по меньшей мере 9,0 г/м2/24 часа. Такую скорость проникновения водяных паров (WVTR) по существу обеспечивают при использовании полимера (Р-2), как указано выше в описании настоящей патентной заявки, где слой покрытия (CL) имеет массу на единицу площади, равную или менее 20 г/м2, более предпочтительно менее 16 т/м2, еще более предпочтительно в пределах от 2 до равной или менее 20 г/м2, еще более предпочтительно в пределах от 3 до равной или менее 16 г/м2.

Далее настоящее изобретение будет описано со ссылкой на следующие Примеры.

ПРИМЕРЫ.

A. Методы измерения.

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Измерения ЯМР спектроскопии:

Данные13C-ЯМР спектра обратной пропиленов, растворенных в 1,2,4 -трихлорбензол/бензол-d6 (90/10 масса/масса), получают при использовании спектрометра Bruker, работающего на частоте 400 МГц при температуре 130°C. Проводят триадный анализ при использовании способов, описанных в литературе: (T.Hayashi, Y. Inoue, R.Chujo, and I.Asakura, Polymer 29 138-43 (1988) и Chujo R, et al. Polymer 35 339 (1994).

ЯМР-измерения используют для определения концентрации mm триад способом, известным из предшествующего уровня техники.

Температуру плавления Tm, температуру кристаллизации Tc определяют при использовании калориметра Mettler TA820 с проведением дифференциальной сканирующей калориметрии (DSC) 5-10 мг образцов. DSC проводят согласно ISO 3146/part 3/method С2 с циклом нагревания/охлаждение/нагревание со скоростью сканирования 10°C/минуту в пределах от 123 до +210°C. Температуру кристаллизации и энтальпию определяют на стадии охлаждения, и энтальпию плавления определяют на второй стадии нагревания.

2,1-полипропиленовые вставки.

Относительное количество 2,1-вставок мономеров пропилена в цепи определяют при использовании13С-ЯМР спектроскопии и рассчитывают, как описано в EP 0629632 B1.

Неупорядоченность.

При FTIR измерениях проводят исследование пленок 250 мм толщиной, полученных литьем под давлением при температуре 225°C при использовании устройства для FTIR Perkin-Flmer System 2000. Площадь пика этилена (760-700 см-1) используют для измерения общего содержания этилена. Полоса поглощения для структуры -Р-Е-Р- (одна этиленовая единица между пропиленовыми единицами) возникает при 733 см-1. Эта полоса характеризует содержание рандом этилена. Для более длинных этиленовых последовательностей (более чем две единицы) полоса поглощения возникает при 720 см-1. Как правило, плечо, соответствующее более длинным этиленовым последовательностям, наблюдается для рандом сополимеров. Калибровку для общего содержания этилена проводят по площади пика, а калибровку содержания рандом ээтилена (PEP) проводят по наивысшему пику при 733 см-1 при использовании13С-ЯМР (Thermochimica Acta, 66 (1990) 53-68).

Неупорядоченность содержание рандом этилена (-Р-Е-Р-)/общее содержание этилена×100%.

Средние молекулярные массы, распределение молекулярной массы, индекс разветвленности (Mn, Mn, MWI), g') определяют при использовании SEC/V1SC-LS.

Средние молекулярные массы (Mw, Mn), распределение молекулярной массы (MWD) и их пределы, описанные через индекс полидисперсности, PDI Mw/Mn (где Mn представляет среднечисловую молекулярную массу, a Mw представляет среднемассовую молекулярную массу) определяли при использовании гельпроникающей хроматографии (GPC) согласно ISO 16014-42003. Используют PL 220 (Polymer Laboratories) GPC с рефракционным индексом (RI), с он-лайн четырехкапиллярным вискозиметром (PL-BV 400-НТ) и детектором двойного светорассеяния (PL-LS 15/90 детектор светорассеяния) под утлом 15° и 90°. В качестве неподвижной фазы используют колонки 3× Olexis и 1× Olexis Guard от Polymer Laboratories, а в качестве подвижной фазы 1,2,4-трихлорбензол (ТСВ, стабилизированный 250 мг/л 2,6-дитретбутил-4-метил-фенолом) при температуре 160°C и постоянной скорости потока 1 мл/минуту. Для анализа инжектируют 200 µл образца раствора. Соответствующие константы детектора наряду с объемами задержки детектора определяют при использовании узкого стандарта PS (MWD 1.01) с молярной массой 132900 г/моль и вязкостью 0,4789 дл/т. Соответствующее dn/dc для используемого стандарта PS в ТСВ составляет 0,053 см3/т.

Молярную массу каждого элюирования определяют при использовании рассеянного света, используя комбинацию двух углов 15° и 90°. Все данные обрабатывают и проводят расчет при использовании программного обеспечения Cirrus Multi-Offline SEC-Softwarc Version 3.2 (Polymer Laboratories a Varian inc. Company). Молекулярную массу рассчитывают при использовании опции в Cirrus software «use combination of LS angles» в поле «samplc calculation options subfield slice M\V data from».

Обработка данных детально описана в G.Saunders, Р.A.G.Cormack, S.Graham; D.C.Sherrington, Macromolcculcs, 2005, 38, 6418-6422. Mvvi каждого элюироваиия определяют под углом 90° при использовании следующего уравнения:

Коэффициент Релея R(θ)90° под углом 90° измеряют при использовании LS-детектора, и R представляет ответ RI-детектора. Функцию рассеяния частиц P(θ) определяют при использовании обоих углов (15° и 90°), как описано в С.Jackson and H.G.Barth (C.Jackson and H.G.Barth, «Molecular Weight Sensitive Dctcctors» in Handbook of Si/e Exclusion Chromatography and related techniques, C.-S.Wu, 2nd ed., Marcel Dckker, New York, 2004, стр.103). Для низко и высокомолекулярной области, в которой слабее сигнал LS-детектора или RI-детектора, соответственно, используют линейный подход для корреляции соотношения объема элюирования к соответствующей молекулярной массе.

Соотношение dn/dc, используемое в уравнении, рассчитывают по константе RI-детектора, концентрации с образца и площади пика показаний детектора анализируемого образца.

Относительное количество разветвления определяют при использовании индекса g' образца разветвленного полимера. Индекс разветвления длинной цепи (LCD) определяют как g'-[η]br/[η]lin. Известно, что если показатель g' повышается, содержание разветвлений снижается, [η] представляет истинную вязкость при температуре 160°C в трихлорбензоле образца полимера при определенной молекулярной массе, вязкость и концентрацию измеряют он-лайн при использовании детектора. Истинную вязкость измеряют, как описано в справочнике Cirrus Multi-Offline SEC-Softwarc Version 3.2 при использовании уравнения Solomon-Gatcsman.

Необходимую концентрацию каждого элюирования определяют при использовании RI-детектора.

[η]lin представляет истинную вязкость линейного образца, а [η]br представляет вязкость разветвленного образца при одной и той же молекулярной массе и химической композиции. Среднечисловое

где ai представляет dW/dlogM фракции I, Ai представляет совокупный dW/dlogM полимера вплоть до фракции i. Показатель [η]lin линейного контроля (линейный изотактический РР) в зависимости от молекулярной массы измеряют он-лайн при использовании детектора вязкости. Следующие показатели K и α получают (К -30,68*10-3 и а=0,681) по линейному контролю с молекулярной массой в пределах logM=4,5-6,1. Показатель [η]lin молекулярной массы для расчетов g' рассчитывают по следующему уравнению

MER2 (230°C) определяют согласно ISO 1133 (230°C, при нагрузке 2,16 кг.)

MFR2 (190°C) определяют согласно ISO 1133 (190°C, при нагрузке 2,16 кг.)

Плотность измеряют согласно ISO 1183-187. Образец получают литьем под давлением согласно ISO 1872-2:2007.

Содержание сомономера.

Содержание сомономеров в полиэтилене определяют при использовании известного метода инфракрасной спектроскопии с Фурье-преобразованием (FTIR), калиброванной по результатам13C-ЯМР при использовании спектрометра Nicolct Magna 550 IR вместе с программным обеспечением Nicolct Omnic FTIR.

Пленки толщиной около 250 дм получают из образцов, полученных литьем под давлением. Аналогичные пленки получают из калибровочных образцов с известным содержанием сомономера. Содержание сомономера определяют по спектральному окну с волновым числом в пределах от 1430 до 1100 см-1. Поглощение измеряют как самый высокий пик, выбирая так называемую короткую или длинную базу или обе. Короткая база составляет в пределах 1410-1320 см-1, проходя через минимум точек, а длинная база составляет в пределах 1410-1220 см-1. Калибровку необходимо проводить специально для каждой базы. Также содержание сомономера неизвестного образца должно составлять в пределах содержания сомономера калибровочных образцов.

Содержание этилена в полипропилене измеряют при использовании инфракрасной спектроскопии с Фурье-преобразованием (FTIR), калиброванной по13C-ЯМР. При измерении содержания этилена в полипропилене используют образец тонкой пленки (толщина около 250 мм), полученный горячим прессованием. Площадь абсорбционных пиков, измеренная при использовании спектрометра Perkin Elmer FTIR 1600, составляет 720 и 733 см-1. Калибровку в способе проводят при использовании данных по содержанию этилена, полученных при13C-ЯМР.

Количественное определение содержания сомономеров при использовании13С ЯМР спектроскопии.

Содержание сомономера определяют при использовании количественной спектроскопии ядерно-магнитного резонанса (ЯМР) после базового распределения (например. «NMR Spectra of Polymers and Polymer Additives». A.J.Brandolini and D.D.Hills, 2000, Marcel Dekker, Inc. New York). Экспериментальные параметры регулируют для обеспечения количественных измерений по спектрам для этого специфического задания (например, «200 and More NMR Experiments: A Practical Coursc», S.Berger and S.Braun, 2004, Wiley-VCH, Weinheim). Количество рассчитывают при использовании простых корректных показателей интегралов сигнала репрезентативных центров способом, известным из предшествующего уровня техники.

Фракция, растворимая в холодном ксилоле (XCS мас.%).

Фракцию, растворимую в холодном ксилоле (XCS), определяют при температуре 23°C согласно ISO 6427.

Содержание геля считается идентичным фракции, нерастворимой в горячем ксилоле (XIII), которое определяют экстрагированием 1 г тонко нарезанного полимера 350 мл ксилола в аппарате Сокслета в течение 48 часов при температуре кипения. Оставшуюся твердую фракцию сушат при температуре 90°C и взвешивают для определения нерастворимой фракции.

Фактор механического упрочнении (SIIF).

Фактор механического упрочнения определяют, как

где

Определение огибающей линейной вязкоэластичности при растяжении

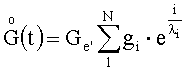

IRIS RheoHub 2008 рассчитывает время релаксации спектра как сумму N колебаний Максвелла

где gi и λi представляют параметры материала, и Ge представляет равновесный модуль.

Выбор для максимального числа колебаний TV, используемый для определения спектра дискретных времен релаксации, осуществляют при использовании опции «optimum» IRIS RheoHub 2008. Модуль равновесия устанавливают на ноль. Нелинейный фиттинг (non-linear fitting), используемый для получения

Вязкость при одноосном растяжении

где l0 представляет оригинал, и l фактическая фиксированная длина образца в пределах от 0,3 до 3,0. В частности, особое внимание было уделено получению образцов для растягивающего потока. Образцы получают литьем под давлением при температуре 230°C с последующим медленным охлаждением до комнатной температуры (принудительное водное или воздушное охлаждение не используют). Эта процедура позволяет получить хорошо отформованные образцы, свободные от остаточных напряжений. Образец находится в течение нескольких минут при температуре тестирования для обеспечения стабильности температуры (установленная температура ±0,1°C) перед проведением измерений одноосного растягивающего потока.

LAOS фактор нелинейности (LAOS-NLF).

Исследование нелинейной вязкоэластичности при сдвиговом течении проводят при использовании пульсирующего сдвига большой амплитуды. Метод требует применения амплитуды синусоидальной деформации γ0, наложенной при заданной угловой частоте ω, для заданного времени t. Нелинейный ответ может быть получен при условии, что применяемая синусоидальная деформация достаточно высока. Напряжение σ в этом случае представляет функцию приложенной амплитуды деформации, времени и угловой частоты. При этих условиях ответное нелинейное напряжение все еще является периодической функцией; однако оно больше не может быть выраженно только гармонической синусоидой. Напряжение, происходящее в результате нелинейного вязкоэластичного ответа [1-3] может быть выраженно рядами Фурье, которые включают более высокие гармоники:

где

σ - ответное напряжение,

t - время,

ω - частота,

γ0- амплитуда деформации,

N - гармоническое число,

Нелинейный вязкоэластичный ответ анализируют при использовании пульсирующего сдвига большой амплитуды (LAOS). Измерения временной развертки проводят на реометре RPA 2000 01 Alpha Technologies, соединенном со стандартной биконической матрицей. В процессе измерения камеру для испытаний герметично укупоривают и прилагают давление около 6 мПа. Тест LAOS проводят при температуре 190°C, угловой частоте 0,628 рад/с и амплитуде деформации K). Для обеспечения постоянных установленных условий нелинейный ответ определяют только после проведения по меньшей мере 20 циклов измерений.

Нелинейный фактор пульсирующего сдвига большой амплитуды (LAOS-NLF) определяют согласно:

где

Подробнее о проведении измерений можно узнать в:

1 J.М.Dealy, К.F.Wissbrun, Melt Rheology and Its Role in Plastics Processing: Theory and Applications; edited by Van Noslrand Rcinhold, New York (1990)

2. S.Filipe, Non-Linear Rheology of Polymer Melts, AIP Conference Proceedings 1152, стр.168-174 (2009)

3. M.Wilhclm, Macromol. Mat. Eng. 287, 83-105 (2002)

4. S.Filipe, K.Hofstadler, K.Klimke, A.T.Tran, Non-Linear Rheological Parameters for Characterisation of Molecular Structural Properties in Polyolcfins, Proceedings of Annual European Rheology Conference, 135 (2010)

Документы (1)-(4) введены здесь ссылками.

F30 прочность расплава.

Тест описан согласно ISO 16790:2005.

Механическое упрочнение определяют при использовании метода, описанного в статье «Rheotens-Mastercurves and Drawabilily of Polymer Melts», M.H.Wagner, Polymer Engineering and Sicnce, vol.36, страницы 925-935. Содержание этого документа введено ссылкой. Механическое упрочнение полимеров анализируют при использовании устройства Rhcotens (продукт от (Göttfert, Siemensstr.2, 74711 Buchcn, Germany), в котором расплавленный жгут удлиняют, протягивая с заданным ускорением.

Эксперимент на Rheotens имитирует промышленное формование и экструзию. По существу расплав прессуют или экструдируют через круглый мундштук, в результате чего происходит оттяжение жгута. Напряжение экструдата фиксируют, как функцию свойств расплава и измеряемых параметров (в частности, соотношение между скоростью выхода и тянущей скоростью, в частности измерение скорости вытяжения). Для получения представленных ниже результатов, материалы экструдируют при использовании лабораторного экструдера HAKE Polylab system и шестеренчатого насоса с цилиндрическим мундштуком (L/D=6,0/2,0 мм). Шестеренчатый насос предварительно регулируют до стандартной скорости экструзии 5 мм/с и устанавливают температуру плавления 200°C. Продольная вытяжка между мундштуком и мотальными дисками Rheotens составляет 80 мм. В начале эксперимента скорость наматывания мотальных дисков Rheotens отрегулирована до скорости экструдированного жгута полимера (нулевое усилие натяжения); затем в эксперименте начинают медленно повышать скорость мотальных дисков Rheotens до момента разрыва элементарных волокон полимера. Ускорение мотальных дисков настолько мало, что усилие натяжения измеряют в квази-условиях. Ускорение вытянутого жгута расплава составляет 120 мм/с2. Rheotens работает в комбинации с PC program EXTENS. Эта программа сбора данных в реальном времени обрабатывает и хранит данные измерения силы натяжения и скорости вытяжения. Конечные точки кривой Rheotens (сила натяжения от скорости вращения блока) принимают за F30 прочности расплава и показатели растяжимости.

Граммаж нетканого материала, волокна и покрывающего слоя.

Удельную массу (граммаж) материала в г/м2 определяют согласно ISO 536:1995.

Средний диаметр волокна в материале.

Среденечисловой диаметр волокна определяют при использовании электронной сканирующей микроскопии (SEM). Выбирают часть материала для измерений и делают SEM микрофотографию при подходящем увеличении, затем измеряют диаметр 20 волокон и рассчитывают среднечисловой показатель.

Скорость проникновения водяных паров (WVTR) определяют в условиях тропического климата (23°C, относительная влажность 85%) согласно ISO 15106-3 при использовании образцов толщиной 350 µм.

Гидравлическое сопротивление.

Гидравлическое сопротивление или влагонепроницаемость определяют при использовании теста на гидростатическое давление согласно WSP (wordwide strategic partners) стандартный тест WSP 80.6 (09), опубликованный в декабре 2009. В свою очередь этот отраслевой стандарт, основывается на ISO 811:1981; используют образцы 100 см2, в качестве тестирующей жидкости используют очищенную воду при температуре 23°C и скорость повышения давления воды составляет 10 см/минуту.

Средний размер частиц измеряют при использовании метода осаждения. Метод осаждения представляет анализ поведения осаждения в гравиметрическом поле. Измерение проводят при использовании устройства Sedigraph TM 5100 от Micromeritics Instrument Corporation. Способ и устройство известны специалистам в области техники, к которой относится настоящее изобретение и широко используется для определения гранулометрического состава наполнителей и пигментов. Измерение проводят в водном растворе 0,1 мас.% Na4P2O7. Образцы диспергируют при использовании высокоскоростной мешалки и ультразвука.

Модуль упругости при растяжении, предел текучести при растяжении, относительное удлинение при пределе текучести, прочность на разрыв измеряют в машине при растяжении в продольном и в поперечном направлении согласно ISO 527-3 на пленках с покрытием толщиной 350 µм при г/м2 и крейцкопфа 1 мм/минуту.

Содержание золы.

Содержание золы измеряют при использовании стандарта согласно ISO 3451-1 (1997).

B. Примеры.

На фиг. 1 изображена сторона без слоя покрытия по примеру 2, на фиг. 2 - сторона с покрытием (SEM, ×500) по примеру 2, на фиг. 3 - сторона с покрытием (SEM, ×10000) по примеру 2.

TM - Модуль упругости при растяжении.

TSTY - Предел текучести при растяжении.

TSRY - Предел текучести при растяжении.

TS - Прочность при растяжении.

Конвейер - Слой покрытия наносят на материал, полученный аэродинамическим способом из расплава (мелтблаун) со стороны конвейера.

Воздух - Слой покрытия наносят на материал, полученный аэродинамическим способом из расплава (мелтблаун) по воздушному потоку.

WVTR - Скорость проникновения водяных паров.

HH - Гидравлическое сопротивление.

н.и. - не измеряют.

Материал получают следующим образом: коммерческий PP гомополимер HL508FB, как указано ниже, расплавляют в материал для получения полотна аэродинамическим способом из расплава (мелтблаун) при использовании 250 мм ширины пилотной линии Reicofil melt blown при использовании матрицы с отверстиями диаметром 0,4 мм и в количестве 35 отверстий на дюйм. Устанавливают температуру плавления 290°C и температуру воздуха 270°C. Выход линии составляет 30 кг/м/час, расстояние между матрицей и устройством для сбора устанавливают, равным 180 мм и масса, получаемого материала составляет 70 г/м2.

РР представляет коммерческий гомополимер пропилена Borflow™

HL508FB (Borcalis) с MFR2 800 г/10 минут, полученный в процессе нисбрекинга. Этот полимер характеризуется температурой плавления Tm 161°C и теплотой плавления 102,4 Дж/г, как определено при использовании DSC, модулем упругости при растяжении 1100 мПа, как определено на образцах, полученных литьем под давлением и содержанием XCS 1,9 мас.%. Распределение молекулярной массы этого полимера, как определено при использовании SEC, характеризуется среднемассовой молекулярной массой Mw 77 кг/моль и соотношением Mw/Mn 3,0.

PE-2 представляет коммерческий гомополимер этилена CA9150 of Borealis AG со следующими свойствами: полиэтилен с низкой плотностью имеет плотность 915 кг/м3, MFR2 (190°C 72,16 кг) 15 г/10 минут, температуру плавления Tm 105°C, согласно DSC и имеет следующие реологические свойства при растяжении: фактор механического упрочнения SHF (140°C) 4,9 при скорости деформации 3,0 с-1 и деформации Генки (Hencky) 2,5 и SHF (140°C) 2,33 при скорости деформации 1,0 с-1 и деформации Генки (Hencky) 2,0; LAOS-NLF (200°C) 2,14 и Rheotens F30 4,1 cH. Содержание золы в полимере составляет менее чем 0,01 мас.%.

PP-2 представляет коммерческий гомополимер этилена HMS-PP

WF420HMS of Borealis AG со следующими свойствами: реакционно- модифицированный полипропилен имеет плотность 905 кт/м3, MFR2 (230°C/2,16 кт) 22 г/10 минут, температуру плавления Tm 164°C, согласно DSC и имеет следующие реологические свойства при растяжении: фактор механического упрочнения SIIF (180°C) 2,03 при скорости деформации 3,0 с-1 Tm деформации Генки (Hencky) 2,5 и SIIF (180°С) 1,58 при скорости деформации 1,0 с-1 Tm деформации Генки (Hencky) 2,0; LAOS-NLF (200°C) 2.63 Tm Rheotens F30 4,0 cH. Содержание золы в полимере составляет менее чем 0,2 мас.%.

Реферат

Изобретение относится к новому композиту, включающему нетканый материал и покрывающий слой полимера. Композит содержит нетканый материал, включающий полимер (Р-1), выбранный из полиэтилена, полипропилена, полиэтилентерефталата и полиамида, и слой покрытия с индексом разветвленности g', равным или менее 0.9, нанесенный по меньшей мере на одну поверхность нетканого материала, и содержащий полимер (Р-2), представляющий полипропилен или полиэтилен. Способ получения композита включает стадии экструдирования полимера (Р-2) и покрытие им нетканого материала, содержащего полимер (Р-1). Изобретение позволяет получить композит с хорошей воздухопроницаемостью и барьерными свойствами. 4 н. и 12 з.п. ф-лы, 3 табл.

Формула

(a) нетканый материал (NF), представляющий субстрат композита, указанный нетканый материал (NF) включает полимер (P-1), выбранный из группы, состоящей из полиэтилена (PE-1), полипропилена (РР-1), полиэтилентерефталата (PET) и полиамида (PA), и