Магистраль для текучей среды (варианты) - RU2677780C2

Код документа: RU2677780C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к гибкой магистрали для текучей среды двигателя, а конкретнее, к гибкому соединению для магистрали для текучей среды двигателя транспортного средства.

УРОВЕНЬ ТЕХНИКИ

В целом следует понимать, что двигатели транспортного средства имеют различные магистрали для текучей среды, в том числе, которые транспортируют масло, хладагент и другие текучие среды возможно под высоким давлением. Типично, транспортные средства массового производства используют гибкие шланги, которые приспосабливаются к тепловой деформации между компонентами двигателя, а также к отклонениям изготовления, которые приводят к несоответствующим расположениям и положениям точек соединения для транспортировки текучей среды. Эти гибкие шланги имеют относительно высокую себестоимость и, в некоторых случаях, имеют пониженные рабочие характеристики около локальных высокотемпературных источников тепла. В качестве альтернативы, жесткие магистрали для текучей среды могут быть трудны для реализации в транспортных средствах массового производства.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов настоящего изобретения, магистраль для текучей среды транспортного средства для транспортировки текучих сред двигателя под давлением содержит:

жесткий трубопровод, имеющий противоположные концы, выполненные с возможностью жесткого соединения с двигателем;

регулируемое соединение, делящее длину жесткого трубопровода на первый и второй сегменты и содержащее:

цилиндрический корпус, соединенный с первым сегментом и имеющий внутренний диаметр;

стопорный элемент, выступающий от наружного диаметра второго сегмента, который взаимодействует с цилиндрическим корпусом для предотвращения разъединения второго сегмента от корпуса; и

эластомерную манжету, посаженную между внутренним и наружным диаметрами, которая выполнена с возможностью поддержания уплотнения по текучей среде и обеспечения вращения и скольжения второго сегмента в продольном направлении в цилиндрическом корпусе.

В одном из вариантов предложена магистраль, в которой регулируемое соединение дополнительно содержит:

фиксирующий элемент, выступающий радиально внутрь от внутреннего диаметра, который выполнен с возможностью взаимодействия с выступом для предотвращения разъединения от корпуса; и

уплотняющий стопор, выступающий радиально внутрь от внутреннего диаметра на противоположной стороне стопорного элемента от фиксирующего элемента, который выполнен с возможностью взаимодействия с выступом для предотвращения чрезмерного ввода второго сегмента в корпус.

В одном из вариантов предложена магистраль, в которой жесткий трубопровод является удлиняемым от первой длины, имеющей стопорный элемент, взаимодействующий с уплотняющим стопором, до большей второй длины со стопорным элементом, взаимодействующим с фиксирующим элементом, определяющими диапазон продольного перемещения между первым и вторым сегментами.

В одном из дополнительных аспектов предложена магистраль для текучей среды транспортного средства, содержащая:

жесткий трубопровод;

уплотненное по текучей среде регулируемое соединение, делящее длину жесткого трубопровода на первый и второй сегменты и содержащее:

корпус, соединенный с первым сегментом;

концевую часть второго сегмента, взаимодействующую с возможностью скольжения и поворота в корпусе; и

выступ на концевой части и фиксатор на корпусе, которые взаимодействуют для ограничения скользящей регулировки длины.

В одном из вариантов предложена магистраль, в которой концевая часть расположена соосно в цилиндрической внутренней полости корпуса.

В одном из вариантов предложена магистраль, в которой концевая часть имеет трубчатую форму и выполнена за одно целое со вторым сегментом жесткого трубопровода.

В одном из вариантов предложена магистраль, в которой фиксатор выступает радиально внутрь от наружного края корпуса и выполнен с возможностью упора в выступ для ограничения скользящего перемещение в корпусе.

В одном из вариантов предложена магистраль, дополнительно содержащая:

манжету, расположенную между концевой частью и корпусом, которая выполнена с возможностью поддержания уплотнения по текучей среде между первым и вторым сегментами при скользящем и поворотном перемещении концевой части в корпусе.

В одном из вариантов предложена магистраль, в которой расстояние между первым и вторым сегментами является линейно удлиняемым от первой длины, имеющей выступ, упирающийся в фиксатор, до более короткой второй длины со стопорным элементом, продольно разнесенным от фиксирующего элемента и заключенным в корпусе.

В одном из вариантов предложена магистраль, в которой корпус содержит уплотняющий стопор, выступающий радиально внутрь от внутреннего диаметра корпуса на противоположной стороне выступа от фиксатора, вместе с фиксатором определяющий диапазон продольного перемещения между первым и вторым сегментами.

В одном из вариантов предложена магистраль, дополнительно содержащая:

эластомерную манжету, расположенную вокруг концевой части между выступом и уплотняющим стопором, образующую уплотнение по текучей среде между концевой частью и корпусом, которая выполнена с возможностью для телескопического, углового и поворотного перемещения концевой части в корпусе.

В одном из еще дополнительных аспектов предложена магистраль для текучей среды транспортного средства, содержащая:

первый и второй сегменты жесткого трубопровода;

корпус, соединенный с концом первого сегмента;

концевую часть второго сегмента, с возможностью поворота и скольжения взаимодействующую в цилиндрической полости корпуса;

манжету, расположенную между концевой частью и цилиндрической полостью, формируя уплотнение; и

выступ на внешней стороне концевой части, которая предотвращает разъединение корпуса от нее.

В одном из вариантов предложена магистраль, в которой концевая часть зацеплена соосно внутри цилиндрической полости корпуса.

В одном из вариантов предложена магистраль, в которой концевая часть имеет трубчатую форму и выполнена за одно целое со вторым сегментом.

В одном из вариантов предложена магистраль, дополнительно содержащая:

фиксирующий элемент, выступающий радиально внутрь от цилиндрической полости, который выполнен с возможностью упора в выступ для предотвращения разъединения от корпуса и для ограничения скользящего перемещения в нем.

В одном из вариантов предложена магистраль, в которой фиксирующий элемент содержит множество выемок вокруг наружной поверхности корпуса, определяющих соответствующее множество выступов в цилиндрической полости.

В одном из вариантов предложена магистраль, дополнительно содержащая:

уплотняющий стопор, выступающий радиально внутрь от цилиндрической полости на противоположной стороне выступа от фиксирующего элемента, который выполнен с возможностью взаимодействия с выступом для предотвращения чрезмерного введения второго сегмента в корпус.

В одном из вариантов предложена магистраль, в которой уплотняющий стопор содержит непрерывный гребень, продолжающийся вокруг цилиндрической полости, образующий проем, немного больший, чем диаметр концевой части.

В одном из вариантов предложена магистраль, в которой уплотняющий стопор выполнен с возможностью ограничения продольного скользящего перемещения манжеты за уплотняющий стопор и обеспечения продольного скользящего перемещения концевой части за уплотняющий стопор.

В одном из вариантов предложена магистраль, в которой расстояние между первым и вторым сегментами является линейно увеличиваемым от первой длины, имеющей выступ, взаимодействующий с уплотняющим стопором, до большей второй длины с выступом, взаимодействующим со фиксирующим элементом.

Эти и другие аспекты, цели и признаки настоящего изобретения будут поняты и оценены по достоинству специалистами в данной области техники по изучению следующего описания изобретения, формулы изобретения и прилагаемых чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

НА ЧЕРТЕЖАХ:

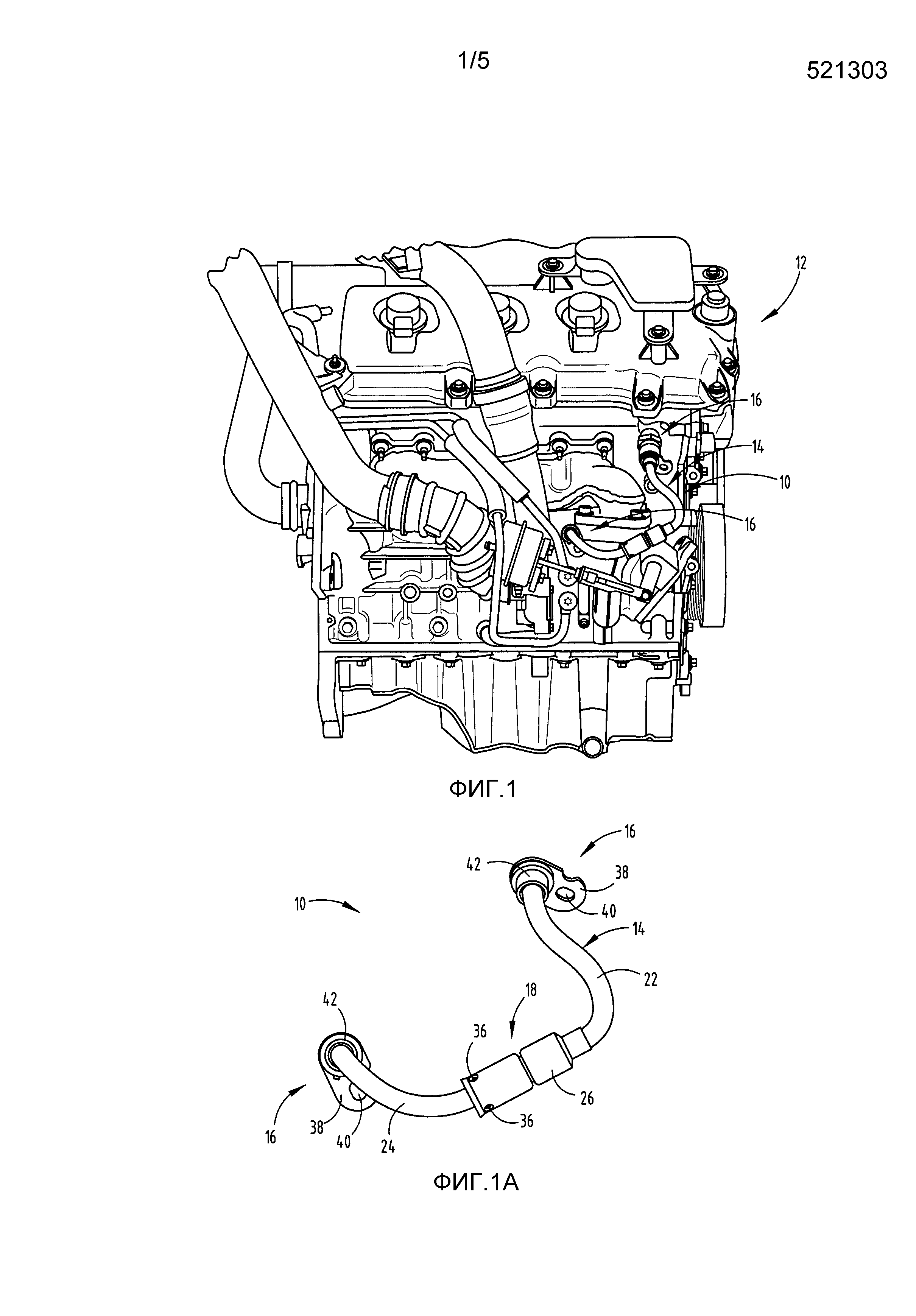

Фиг. 1 - вид сбоку и сверху двигателя, имеющего магистраль для текучей среды транспортного средства согласно одному из вариантов осуществления настоящего изобретения;

фиг. 1A - вид сбоку и сверху магистрали для текучей среды транспортного средства по фиг. 1;

фиг. 2 - общий вид сверху магистрали для текучей среды транспортного средства согласно дополнительному варианту осуществления настоящего изобретения;

фиг. 3 - вид сбоку и сверху магистрали для текучей среды транспортного средства по фиг. 2;

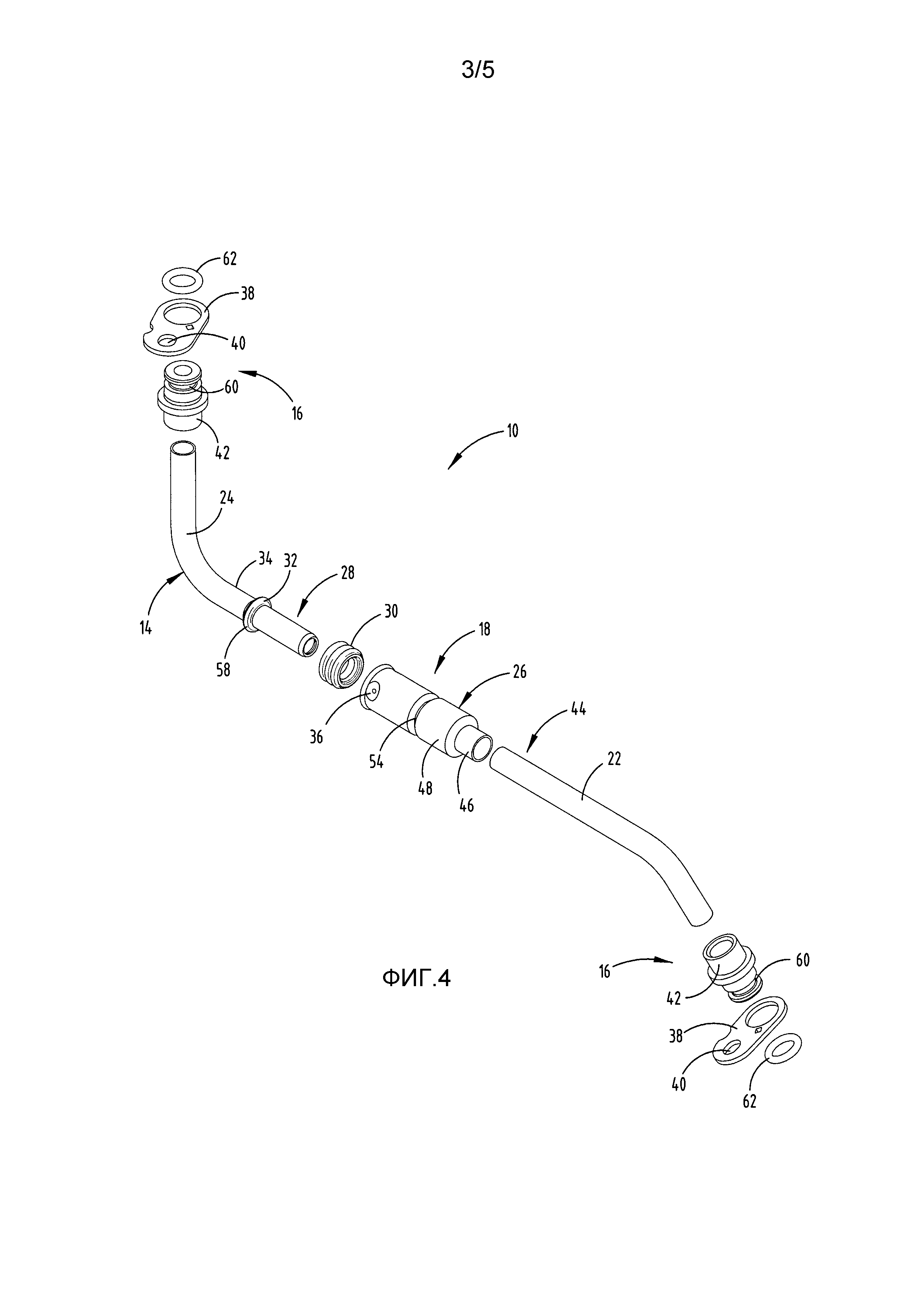

фиг. 4 - изображение общего вида сверху в разборе магистрали для текучей среды транспортного средства по фиг. 2;

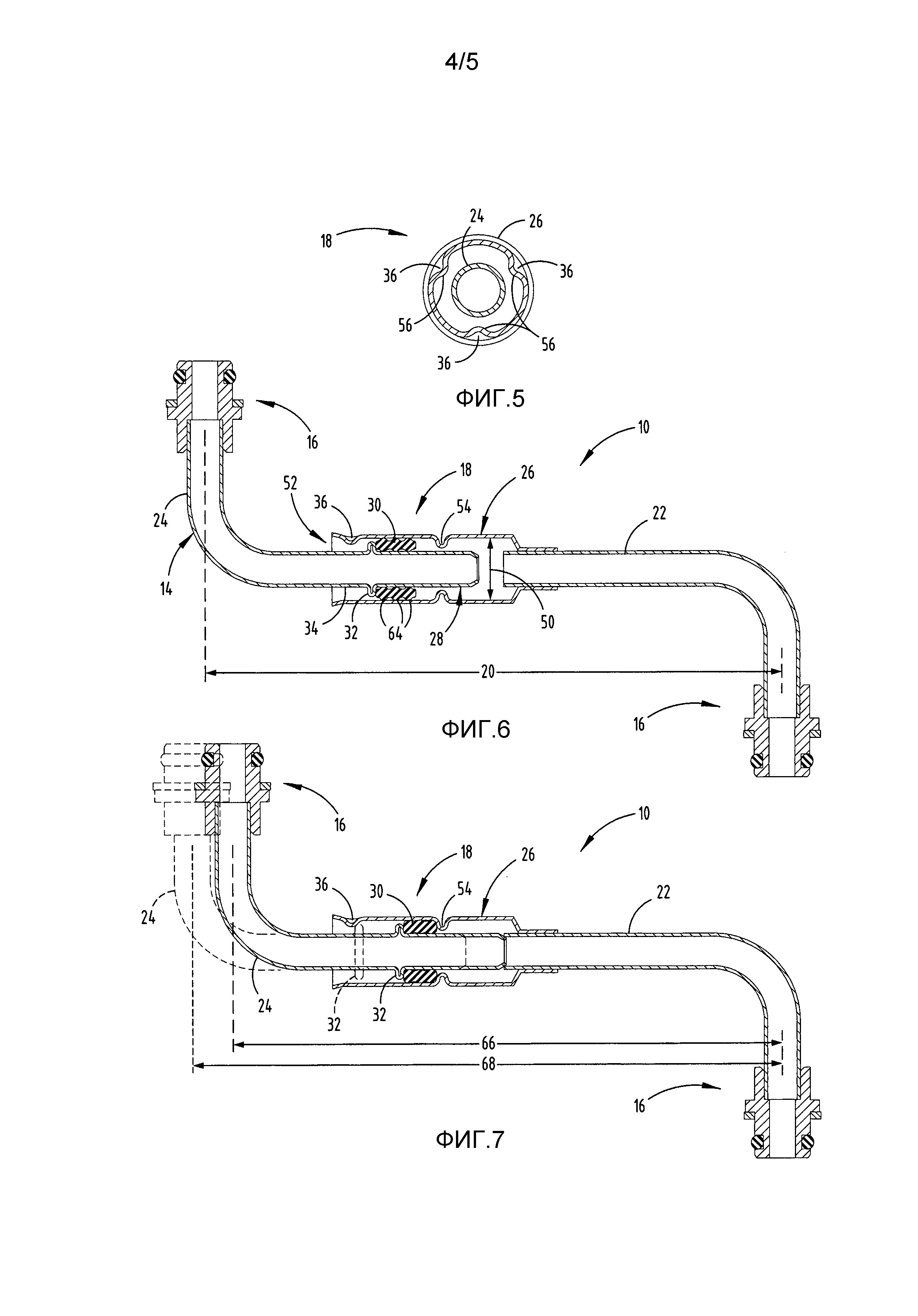

фиг. 5 - вид с торца в поперечном разрезе корпуса магистрали для текучей среды транспортного средства, взяты по линии V-V фиг. 3;

фиг. 6 - вид сбоку в поперечном разрезе магистрали для текучей среды транспортного средства вдоль магистрали для текучей среды транспортного средства по фиг. 2;

фиг. 7 - вид сбоку в поперечном разрезе магистрали для текучей среды транспортного средства по фиг. 6, показывающий продольную регулировку длины магистрали для текучей среды транспортного средства;

фиг. 8 - вид сбоку в поперечном разрезе магистрали для текучей среды транспортного средства по фиг. 6, показывающий угловую регулировку вокруг регулируемого соединения магистрали для текучей среды транспортного средства; и

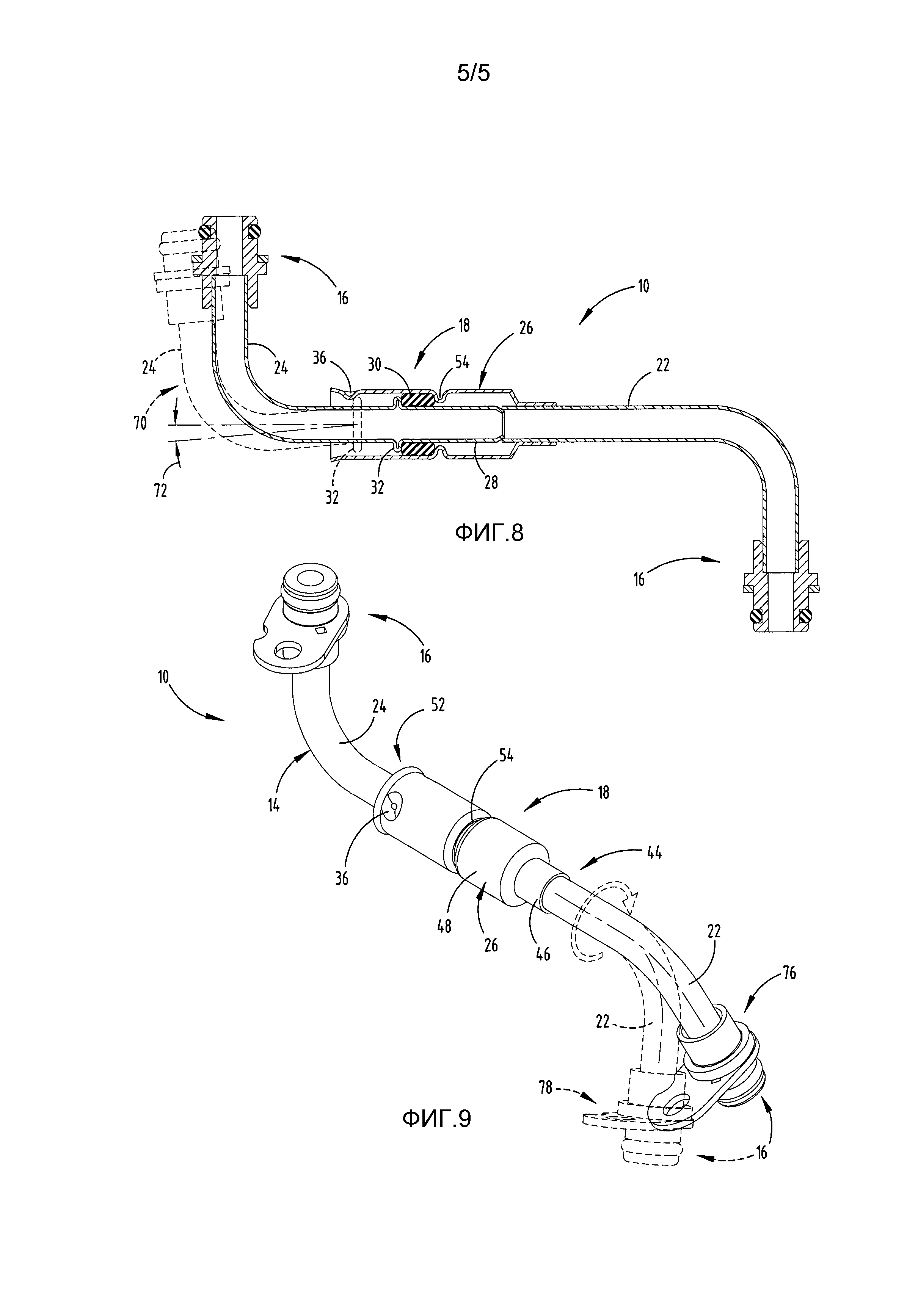

фиг. 9 - общий вид сверху магистрали для текучей среды транспортного средства, показывающий поворотную регулировку магистрали для текучей среды транспортного средства вокруг регулируемого соединения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В целях описания, приведенного в материалах настоящего описания, термины «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный» и их производные будут относиться к изобретению в качестве ориентированных на фиг. 1. Однако, следует понимать, что изобретение может допускать различные альтернативные ориентации, за исключением случаев, когда явным образом указано иное. Также следует понимать, что специфичные устройства и процессы, проиллюстрированные на прилагаемых чертежах и описанные в последующем описании являются просто примерными вариантами осуществления обладающих признаками изобретения концепций, определенных в прилагаемой формуле изобретения. Отсюда, специфичные размеры и другие физические характеристики, относящиеся к вариантам осуществления, раскрытым в материалах настоящего описания, не должны рассматриваться в качестве ограничивающих, если формула изобретения явным образом не заявляет иное.

Со ссылкой на фиг. 1-9, ссылочная позиция 10 в целом обозначает магистраль для текучей среды транспортного средства для транспортировки текучих сред двигателя под высоким давлением. Магистраль 10 для текучей среды транспортного средства включает в себя жесткий трубопровод 14, имеющий противоположные концы 16, выполненные с возможностью жесткого соединения с двигателем 12. Регулируемое соединение 18 делит длину 20 жесткого трубопровода 14 на первый сегмент 22 и второй сегмент 24. Регулируемое соединение 18 имеет корпус 26, соединенный с первым сегментом 22 и концевой частью 28 второго сегмента 24, с возможностью скольжения и вращения зацепленной в корпусе 26. Эластомерная манжета 30 посажена между корпусом 26 и концевой частью 28 второго сегмента 24, чтобы поддерживать уплотнение, которое предоставляет второму сегменту 24 возможность поворачиваться и скользить в продольном направлении в корпусе 26. Стопорный элемент 32 выступает по наружному диаметру 34 второго сегмента и взаимодействует с фиксирующим элементом 36 в корпусе 26 для ограничения скользящей регулировки длины 20 и предотвращать разъединение второго сегмента 24 с корпусом 26. Стопорный элемент 32 дополнительно взаимодействует с эластомерной манжетой 30 во время установки и работы, удерживая эластомерную манжету 30 от вытеснения из корпуса 26.

Далее, со ссылкой на фиг. 1, показан один из вариантов осуществления магистрали 10 для текучей среды транспортного средства с ее противоположными концами 16, прикрепленными между соединительными окнами на головке блока цилиндров и турбонагнетателя двигателя 12, для подачи хладагента в турбонагнетатель транспортного средства. Предполагается, что магистраль 10 для текучей среды транспортного средства, в качестве альтернативы, может быть выполнена с возможностью распределять хладагент из турбонагнетателя или транспортировать масло в/из турбонагнетателя. Также возможно, что, в дополнительных вариантах осуществления, магистраль 10 для текучей среды транспортного средства может быть прикреплена к другим компонентам в пределах системы транспортного средства для транспортировки различных жидкостей.

Как также показано на фиг. 1-1A, противоположные концы 16 магистрали 10 для текучей среды транспортного средства жестко соединены с соответствующим компонентом двигателя 12, чтобы обеспечивать жесткие соединения между ними. Для крепления и ужесточения жестких соединений, противоположные концы 16 каждый включает в себя крепежный кронштейн 38, имеющий проем 40 для крепления крепежной детали к соответственному компоненту двигателя 12. В дополнение, жесткие соединители снабжены установочными соединителями 42 с низким полем допуска, которые имеют прокладки, чтобы гарантировать, что жесткие соединения уплотнены по текучей среде и устойчивы под высокими и низкими давлениями. Предполагается, что другие меры по ужесточению, креплению или уплотнению могут быть учтены на противоположных концах 16, чтобы дополнительно ужесточать жесткие соединения или приспосабливать под требуемую геометрию трубки, как в целом понятно рядовому специалисту в данной области техники. Первый и второй сегменты 22, 24 жесткого трубопровода 14 продолжаются от противоположных концов 16 в пределах заданного постоянного изгиба и содержат в целом трубчатый трубопровод, имеющий по существу подходящий диаметр и толщину по длине 20 (фиг. 6) жесткого трубопровода 14, как дополнительно описано ниже. Соответственно, жесткий трубопровод 14 в одном из вариантов осуществления сделана из нержавеющей стали, а в других вариантах осуществления, может быть сделана из других жестких и иных совместимых материалов, таких как алюминий, сталь или пластмассовые композиты.

Вариант осуществления магистрали 10 для текучей среды транспортного средства, показанный на фиг. 1, подробнее проиллюстрирован на фиг. 1A, показывающей регулируемое соединение 18 между первым и вторым сегментами 22, 24, чтобы предоставлять возможность для продольного радиального и осевого перемещения, которое приспосабливается к тепловой деформации и отклонениям изготовления в расположении и ориентации соединительных окон на двигателе 12. В варианте осуществления, проиллюстрированном на фиг. 1, может быть от 2 до 5 миллиметров разброса между соединительными окнами, являющегося результатом отклонений изготовления, а более типично, от 3 до 4 миллиметров разброса отклонения изготовления в сборке. К тому же, во время работы двигателя 12, тепловая деформация может вызывать вплоть до 5 миллиметров дополнительного перекоса между соединительными окнами проиллюстрированного варианта осуществления, а потенциально, больший разброс от тепловой деформации в дополнительных вариантах осуществления. Регулируемая точка 18 также выполнена с возможностью приспосабливаться к изменениям поля допуска по длине 20 (фиг. 6) жесткого трубопровода 14 магистрали 10 для текучей среды двигателя.

Далее, со ссылкой на фиг. 2-9, которые иллюстрируют дополнительный вариант осуществления магистрали 10 для текучей среды транспортного средства, имеющей альтернативный заданный постоянный изгиб первого и второго сегментов 22, 24 жесткого трубопровода 14. Как показано на фиг. 2-3, первый и второй сегменты 22, 24 могут иметь отличающиеся заданные постоянные изгибы для обеспечения использования по назначению магистрали 10 для текучей среды транспортного средства. Регулируемое соединение 18, которое делит жесткий трубопровод 14 на первый и второй сегменты 22, 24, включает в себя цилиндрический корпус 26, жестко соединенный с концом 44 первого сегмента 22. Точнее, корпус 26 включает в себя соединительную часть 46, имеющую внутренний диаметр, по существу равный наружному диаметру первого сегмента 22, ближайшего к его концу 44. Соединительная часть 46 крепится как целая часть к ствольной части 48 цилиндрического корпуса 26, которая имеет больший внутренний диаметр 50 (фиг. 6), чем внутренний диаметр соединительной части 46. Ствольная часть 48 цилиндрического корпуса 26 имеет по существу трубчатую форму с открытым концом 52, противоположным соединительной части 46, для приема второго сегмента 24 жесткого трубопровода 14. Фиксирующий элемент 36 сформирован на ствольной части 48 цилиндрического корпуса 26, ближайшей к открытому концу 52 для удерживания второго сегмента 24 внутри ствольной части 48. К тому же, ствольная часть 48 корпуса 26 включает в себя внутренний уплотняющий стопор 54, который выступает радиально внутрь по ее внутреннему диаметру 50 между фиксирующим элементом 36 и соединительной частью 46 цилиндрического корпуса 26. Возможно, чтобы корпус 26, в дополнительных вариантах осуществления, может быть как целая часть сформирована на втором сегменте 22.

Как показано на фиг. 4-5, проиллюстрированный вариант осуществления фиксирующего элемента 36 включает в себя три выемки вокруг наружной поверхности цилиндрического корпуса 26, каждая из которых определяет соответствующий выступ 56 в цилиндрическую полость основной части корпуса 26. Выступы 56 могут быть сформированы, чтобы примыкать к стопорному элементу 32, на втором сегменте 24 для ограничения линейного перемещения за выступы 56. Предполагается, что фиксирующий элемент, в качестве альтернативы, сконфигурирован в дополнительных вариантах осуществления цилиндрического корпуса 26, к примеру, посредством обжимания открытого конца 52 корпуса 26, перегиба лепестков через кромку корпуса 26 в цилиндрическую полость и другого возможного выпячивания фиксирующих элементов, которые выполнены с возможностью упора в стопорный элемент 32 на концевой части 28 второго сегмента 24 для предотвращения разъединения второго сегмента 24 с корпусом 26. Более того, если существует достаточная мера предосторожности поставки и сборки, так чтобы второй сегмент предохранялся от разъединения с корпусом 26, фиксирующий элемент 36, в одном из вариантов осуществления, может быть не включен в регулируемое соединение 18.

Как проиллюстрировано на фиг. 4, второй сегмент 24 жесткого трубопровода 14 показывает стопорный элемент 32, который включает в себя непрерывный выступ 58, продолжающийся из наружной поверхности концевой части 28 и окружающий окружность концевой части 28. В проиллюстрированном варианте осуществления, как также показано на фиг. 6, непрерывный выступ 58 образован посредством формирования как целая часть непрерывного выступа 58 в качестве складки на концевой части 28 второго сегмента 24. Однако, предполагается, что выступ, в качестве альтернативы, может быть жестко соединен с наружной поверхностью второго сегмента, к примеру, посредством сварки пайки твердым припоем или горячей запрессовки, чтобы сохранять бесшовность внутренней поверхности концевого участка 28 второго сегмента 24 для предотвращения смещения, которое может происходить во время воздействия давлением или разрежением на систему с текучей средой. Также возможно, чтобы стопорный элемент 32 мог не продолжаться полностью по окружности концевой части 28, чтобы стопорный элемент 32 мог быть сегментированными выступами, расположенными с определенным расстоянием вокруг концевой части 28.

Противоположные концы 16 магистрали 10 для текучей среды транспортного средства, как проиллюстрировано на фиг. 4, включают в себя установочные соединители 42, которые жестко соединены с противоположными концами 16 первого и второго сегментов 22, 24 жесткого трубопровода 14. Установочные соединители 42 имеют в целом цилиндрическую форму с большим диаметром, чем полностью совместимый наружный диаметр жесткого трубопровода 14, и включают в себя крепежные кронштейн 38 для прикрепления соединителей к соответственному компоненту двигателя. Круговая бороздка 60 сформирована полностью вокруг и ближе к наружному торцу установочных соединителей 42 для приема прокладки 62 в ней, чтобы обеспечивать уплотнение по текучей среде между жестким трубопроводом 14 и соответствующим компонентом двигателя. Установочные соединители 42 могут быть прикреплены к противоположным концам 16 первого и второго сегмента 22, 24 цементирующими составами, клеями, сваркой трением, пайкой твердым припоем, горячей запрессовкой или другими средствами крепления, как в целом понятно специалисту в данной области техники. Также возможно, что противоположные концы 16 магистрали 10 для текучей среды транспортного средства могли иметь другое многообразие жестких неподвижных конструкций, к примеру, барашковый болт, консольные уплотнения PIP, способы роликового профилирования геометрии, и другие части, сформированные как целая часть на трубке 22, 24.

Далее, со ссылкой на фиг. 6, эластомерная манжета 30 расположена между наружным диаметром 34 концевой части 28 и внутренним диаметром 50 ствольной части 48 (фиг.4) цилиндрического корпуса 26. Эластомерная манжета 30 удерживается на концевой части 28 второго сегмента 24 между стопорным элементом 32 и уплотняющим упором 54, который выступает в цилиндрическую полость корпуса 26. Эластомерная манжета 30 имеет множество ребер 64, продолжающихся во в целом параллельной ориентации по окружности эластомерной манжеты 30. В проиллюстрированном варианте осуществления, эластомерная манжета 30 имеет три ребра 64, которые соединены перепонками, так что эластомерная манжета 30 обеспечивает три отдельных уплотнения по текучей среде между концевой частью 28 второго сегмента 24 и цилиндрическим корпусом 26, тем самым, обеспечивая повышенную защиту от загрязнения и предоставляя возможность продольного скольжения, углового поворачивания и поворотного перемещения второго сегмента 24 относительно корпуса 26 наряду с поддержанием уплотнения по текучей среде. Предполагается, что эластомерная манжета 30 может иметь разное количество ребер 64 в зависимости от размеров внутреннего и наружного диаметров трубки, рабочих давления и свойств эластомерного материала.

При сборке регулируемого соединения 18, цилиндрический корпус 26 жестко соединен с концом первого сегмента 22, и выступ подобным образом жестко соединен с концевой частью 28 второго сегмента 24 с использованием средства крепления, такого как сварка, пайка твердым припоем, тепловое расширение и горячая запрессовка, сварка трением, клеевые и/или цементирующие составы и дополнительное средство крепления, как обычно подразумеваемое в данной области техники, и их комбинации. Также возможно, что цилиндрический корпус 26 мог бы быть сформирован в основной трубке 22. Эластомерная манжета 30 затем насаживается вокруг концевой части 28 второго сегмента 24, и второй сегмент 24 затем вставляется в цилиндрическую полость корпуса 26 до тех пор, пока эластомерная манжета 30 не упирается в уплотняющий стопор 54. Эластомерная манжета 30, в качестве альтернативы, может вставляться в корпус 26 в стыковом контакте с уплотняющим стопором 54, а затем, концевая часть 28 второго сегмента 24 может вставляться соосно в цилиндрическую полость корпуса 26 в зацепление с эластомерной манжетой 30, упираясь в выступ в ней эластомерной манжетой 30. Как только добивающийся этого положения фиксирующий элемент 36 сформирован посредством обжатия, сгибания или иного формирования выступов в цилиндрическую полость корпуса 26 для предотвращения разъединения эластомерной манжеты и разъединения концевой части 28 второго сегмента 24 с корпусом 26.

Как проиллюстрировано на фиг. 7, регулируемое соединение 18 позволяет длине 20 (фиг. 6) жесткого трубопровода 14 возможность быть удлиняемой телескопически, с первой длины 66, имеющей стопорный элемент 32, взаимодействующий с уплотняющим стопором 54, до большей второй длины 68 с стопорным элементом 32, взаимодействующим со фиксирующим элементом 36. Конкретнее, в проиллюстрированном варианте осуществления, стопорный элемент 32 упирается непосредственно в фиксирующий элемент 36, определяя вторую длину 68, наряду с тем, что первая длина 66 определена стопорным элементом 32, упирающимся в эластомерную манжету 30, и эластомерной манжетой 30, упирающейся непосредственно в уплотняющий стопор 54. Расстояние между первой и второй длинами 66, 68 определяет диапазон продольного перемещения между первым и вторым сегментами 22, 24 жесткого трубопровода 14.

К тому же, как проиллюстрировано на фиг. 8, эластомерная манжета 30 регулируемого соединения 18 предоставляет первому сегменту 22 возможность осуществлять угловой поворот относительно второго сегмента 24. Как показано, продольная ось второго сегмента 24 может осуществлять угловой поворот от в целом соосной ориентации или смещенной осевой ориентации в установленное под углом положение 70, определяя диапазон углового перемещения 72. В проиллюстрированном варианте осуществления, контакт между стопорным элементом 32 и корпусом 26 предотвращает дальнейшее угловое перемещение. Возможно, чтобы концевая часть 28 могла контактировать с корпусом 26 или уплотняющим стопором 54 для предотвращения дальнейшего углового перемещения. Вновь, эластомерная манжета выполнена с возможностью поддержания уплотнения по текучей среде между первым и вторым сегментами при таком поворотном угловом перемещении.

Кроме того, осевое поворотное перемещение регулируемого соединения 18, как показано в варианте осуществления по фиг. 9, обеспечивается между первым и вторым сегментами 22, 24. Первый сегмент 22 может поворачиваться относительно второго сегмента 24 вокруг общей продольной оси при любой настроенной длине и при любой угловой регулировке, чтобы концевой части 28 давалась возможность поворачиваться на полные 360 градусов в корпусе 26, по меньшей мере первым повернутым положением 76 и вторым повернутым положением 78, как показано на фиг. 9. Соответственно, поворотное перемещение второго сегмента 24 относительно корпуса 26 может побуждать эластомерную манжету 30 поворачиваться подобным образом относительно второго сегмента 30, чтобы, в некоторых вариантах осуществления, эластомерная манжета 30 также может оставаться неподвижной относительно корпуса 26 при поворачивании второго сегмента 24 в корпусе 26.

Рядовому специалисту в данной области техники следует понимать, что конструкция описанного изобретения и других компонентов не ограничена никаким специфичным материалом. Другие примерные варианты осуществления изобретения, раскрытого в материалах настоящего описания, могут быть сформированы из широкого многообразия материалов, если в материалах настоящего описания не описано иное.

Для целей этого раскрытия, термин «соединенный» (во всех своих формах, соединять, соединяющий, соединенный, и т.д.) в целом означает сочленение двух компонентов (электрических или механических) друг с другом непосредственно или опосредованно. Такое сочленение может быть неподвижным по сути или подвижным по сути. Такое сочленение может достигаться двумя компонентами (электрическими или механическими) и любыми дополнительными промежуточными элементами, являющимися сформированными как целая часть в качестве одного единого тела друг с другом или с двумя компонентами. Такое сочленение может быть постоянным по сути или может быть съемным или разъемным по сути, если не обусловлено иное.

К тому же, необходимо отметить, что конструкция и компоновка элементов изобретения, как показано в примерных вариантах осуществления, является только иллюстративной. Хотя всего лишь несколько вариантов осуществления настоящих инноваций были подробно описаны в этом раскрытии, специалисты в данной области техники, которые анализируют это раскрытие, без труда поймут, что возможны многие модификации (например, отклонения по габаритам, размерам, конструкциям и пропорциям различных элементов, значениям параметров, установочным компоновкам, применению материалов, цветам, ориентациям, и т.д.), фактически не отходя от новейших доктрин и преимуществ изложенного предмета изобретения. Например, элементы, показанные в качестве сформированных как целая часть, могут быть сконструированы из многочисленных деталей, или элементы, показанные в качестве многочисленных деталей, могут быть сформированы как целая часть, работа устройств сопряжения может быть обращена или изменена иным образом, могут быть изменены длина или ширина конструкций и/или элементов конструкций или соединителей или других элементов систем, могут быть изменены сущность или количество положений регулировок, предусмотренных между элементами. Должно быть отмечено, что элементы и/или узлы системы могут быть сконструированы из любого широкого многообразия материалов, которые обеспечивают достаточную жесткость или долговечность, в любом из широкого многообразия цветов, текстур и комбинаций. Соответственно, все такие модификации подразумеваются включенными в пределы объема настоящих инноваций. Другие замены, модификации, изменения и исключения могут быть произведены в конструкции, условиях работы и компоновке требуемых и других примерных вариантов осуществления, не выходя из сущности настоящих инноваций.

Следует понимать, что любые описанные последовательности операций или этапы в пределах описанных последовательностей операций могут комбинироваться с другими описанными последовательностями операций или этапами, чтобы формировать конструкции в пределах объема настоящего изобретения. Примерные конструкции и последовательности операций обработки, раскрытые в материалах настоящего описания, предназначены для иллюстративных целей и не должны истолковываться в качестве ограничивающих.

Также следует понимать, что варианты и модификации могут быть произведены над вышеуказанной конструкцией, не выходя из концепций настоящего изобретения, а кроме того, следует понимать, что такие концепции подразумеваются покрытыми следующей формулой изобретения, если эта формула изобретения явным образом не заявляет иное своим языком.

Реферат

Магистраль для текучей среды транспортного средства для транспортировки текучих сред двигателя под высоким и низким давлением включает в себя жесткий трубопровод, имеющий противоположные концы, выполненные с возможностью жесткого соединения с двигателем. Регулируемое соединение делит длину жесткой трубки на первый и второй сегменты. Регулируемое соединение имеет цилиндрический корпус, соединенный с первым сегментом и имеющий внутренний диаметр. Стопорный элемент выступает от наружного диаметра второго сегмента и взаимодействует с цилиндрическим корпусом для предотвращения разъединения второго сегмента от корпуса. Эластомерная манжета посажена между внутренним и наружным диаметрами и выполнена с возможностью поддержания уплотнения по текучей среде, что обеспечивает аксиальное вращение, радиальный поворот и продольное скольжение второго сегмента в цилиндрическом корпусе. 3 н. и 17 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Муфта магистрали для текучей среды

Муфта для трубопроводной системы для текучей среды

Комментарии