Композитный материал, препятствующий загрязнению - RU2453441C2

Код документа: RU2453441C2

Чертежи

Описание

Область технического применения

Настоящее изобретение касается препятствующего загрязнению композитного материала, на который почти не происходит отложений из взвешенных в воздухе частиц вещества, состоящих из мелких частиц (типа грунтовой пыли, песочной пыли или пыльцы), или из жидких веществ (типа соевого соуса, кофе или сока), или такого материала, с которого легко удаляются взвешенные в воздухе частицы или жидкие вещества, даже если произошло их осаждение на указанный материал.

Предпосылки создания изобретения

В последние годы серьезной социальной проблемой стали аллергические заболевания, вызванные взвешенными веществами типа пыльцы кедра, мертвых клещей, грибковых спор или домашней пыли. Взвешенные в воздухе частицы вещества легко осаждаются на одежде или фильтре кондиционера воздуха. Поэтому взвешенные частицы вещества, осажденные на одежде и фильтрах, в свою очередь, могут отцепиться от них, загрязняя при этом среду в помещении. Помимо этого, такие частицы вещества снижают силу всасывания или вентилирующую емкость фильтров очистительных устройств или вентиляторов.

Взвешенные частицы вещества имеют тенденцию осаждаться на волокнистых структурах со сложным строением, включающим шероховатую поверхность и пустоты. Далее, поскольку у пыльцы кедра имеются неровности, то она легко осаждается на волокнистых структурах. Таким образом пыльца кедра способна легко проникать в жилые помещения. Фильтры кондиционеров воздуха и их обшивки, а также вентиляторы или очистители воздуха, имеющие узлы из формованного пластика, при трении заряжаются. Поэтому хорошо известно, что взвешенные в воздухе частицы вещества осаждаются на этих объектах и становятся основной причиной их загрязнения и ухудшения работы.

Помимо этого, осаждение на одежде, обоях или коврах жидких веществ (типа соевого соуса, кофе или сока) может вызвать их окрашивание или возникновение плесени, которая, в свою очередь, продуцирует грибковые споры. В дополнение к этому, после того, как указанные жидкие вещества высыхают, содержащиеся в них компоненты способны осаждаться в воздухе, загрязняя при этом внутреннюю среду.

В качестве препятствующей загрязнению (далее называемой также пыленепроницаемой) методики, препятствующей осаждению «твердой грязи» (типа сора или пыли), недавно было предложены волокна, на которых почти не происходит осаждение пыльцы кедра, или такие способы обработки, которые предотвращают осаждение указанной пыльцы. Примеры таких волокон включают ткани, обработанные специальными средствами, содержащими неионогенный антистатик; кварцевый золь, который содержит коллоидный кремнезем, модифицированный алюмосиликатом, а также водную эмульсию полиэтилена (см., например, патентный документ 1); волокна на основе целлюлозы, на которых осаждены мелкие частицы окиси алюминия с размером 1,0 мкм или ниже, или волокна на основе целлюлозы, пропитанные мелкими частицами окиси алюминия (см., например, патентный документ 2); а также волокнистые структуры, обработанные коллоидным кремнеземом, и техническую жидкость, содержащую смолы на основе глиоксаля или силиконовую смолу (см., например, патентный документ 3).

Обработка одежды, обоев или ковров водоотталкивающими средствами обычно проводится как способ, препятствующий загрязнению и предназначенный для предотвращения отложения жидких красителей (типа соевого соуса, кофе, сока, масла, грязной воды или крови), а также твердых примесей (типа сора или пыли). Примеры водоотталкивающих средств включают водные растворы, содержащие акрилат или метакрилат, каждый из которых имеет фторалкильную группу и алкоксисилановый сшивающий агент (см., например, патентный документ 4); технические жидкости, содержащие алкоксисиланы и модифицированное алкилом силиконовое масло, диспергированное в органическом растворителе (см., например, патентный документ 5); а также составы, содержащие соединения фосфорной кислоты, включающие перфторалкильную группу и термопластичную смолу или термореактивную смолу (см., например, патентный документ 6). Указанные составы наносят на волокнистую поверхность (типа одежды или ковров) для придания ей свойств, препятствующих загрязнению.

Патентный документ 1 - нерассмотренная заявка на патент Японии №2004-270039.

Патентный документ 2 - нерассмотренная заявка на патент Японии №2005-163236.

Патентный документ 3 - нерассмотренная заявка на патент Японии №2004-003046.

Патентный документ 4 - нерассмотренная заявка на патент Японии №9-241622.

Патентный документ 5 - нерассмотренная заявка на патент Японии №11-092714.

Патентный документ 1 - нерассмотренная заявка на патент Японии №2003-096311.

Раскрытие предмета изобретения

Задачи, которые должно решить настоящее изобретение

Однако описанные выше текстильные материалы и волокнистые структуры имеют следующие сложности.

Например, текстильному материалу, описанному в патентном документе 1, функцию, препятствующую осаждению этого материала, придает неионогенный антистатик, который представляет собой детергент. Указанный детергент может быть смыт водой при стирке или может быть смыт дождем. В случае пыльцы функцию, препятствующую ее осаждению, трудно поддерживать длительное время. Далее, в волокнистых продуктах, описанных в патентном документе 2, мелкие частицы окиси алюминия иммобилизованы на волокнах на основе целлюлозы. Этот недостаток ограничивает тип волокнистого материала. В волокнистых структурах, описанных в патентном документе 3, коллоидный кремнезем иммобилизован на волокнах со связующим на основе глиоксалевой смолы. Такие волокнистые структуры, за счет присутствия некоторых компонентов полимерного связующего, могут легко приобретать заряд. Поэтому взвешенные в воздухе частицы вещества легко осаждаются на волокнистых структурах, а после осаждения их удалить трудно.

Из-за того, что гидрофобное соединение, описанное в патентных документах 4 и 5, смывается при стирке или дожде, свойство этого соединения - препятствовать загрязнению - трудно сохранять надолго. Связующее из термопластичного или термореактивного полимера, описанное в патентном документе 6, легко приобретает заряд. Поэтому при достижении эффекта, препятствующего загрязнению, свойство пыленепроницаемости не наблюдается. Кроме того, осажденные взвешенные частицы вещества трудно удалить.

В целях решения описанных выше и известных задач заявители улучшили настоящее изобретение, обнаружив, что мелкие неорганические частицы с покрытием из силанового мономера, которые для предотвращения электризации трением иммобилизованы на субстрате, способны обеспечить предотвращающий загрязнение композитный материал очень высокого качества. Эти мелкие неорганические частицы могут предотвратить осаждение взвешенных частиц вещества или осаждение жидких веществ. Даже если взвешенные частицы вещества или жидкие вещества осаждены на композитном материале, их можно легко удалить с этого материала.

Способы решения указанных задач

Первый аспект настоящего изобретения обеспечивает препятствующий загрязнению композитный материал, содержащий субстрат и слой мелких неорганических частиц, расположенных на поверхности указанного субстрата. При этом слой мелких неорганических частиц содержит мелкие неорганические частицы и связующий компонент, и указанные мелкие неорганические частицы покрыты силановым мономером с ненасыщенными связями; содержание связующего компонента в слое мелких неорганических частиц составляет от 0,1 мас.% до 40 мас.% от содержания указанных частиц. Согласно настоящему изобретению связующий компонент входит в лакуны между мелкими неорганическими частицами, покрытые силановым мономером, и смешивается с силановым мономером таким образом, что не принимает участия в химических связях между этими мелкими частицами. Это увеличивает силу химической связи между мелкими частицами, обеспечивая, таким образом, препятствующий загрязнению композитный материал, обладающий высокой прочностью и большой практической пользой.

Согласно первому аспекту настоящего изобретения связующий компонент препятствующего загрязнению композитного материала может содержать гидрофобное вещество или маслонепроницаемое вещество. По настоящему изобретению указанное гидрофобное вещество или маслонепроницаемое вещество находится в лакунах между мелкими неорганическими частицами, покрытых силановым мономером, а также на поверхности слоя мелких неорганических частиц, таким образом, при низких концентрациях такое вещество эффективно проявляет свойства гидрофобности и маслонепроницаемости. Наличие очень незначительного пространственного объема, через который могут пройти электроны, затрудняет электризацию трением, предотвращая, таким образом, осаждение взвешенных в воздухе мелких частиц вещества (типа грунтовой пыли или пыльцы) или осаждение жидкого вещества (типа соевого соуса, кофе или сока).

Кроме того, согласно первому аспекту настоящего изобретения связующий компонент препятствующего загрязнению композитного материала может содержать фторированное соединение.

По настоящему изобретению связующий компонент, содержащий фторированное соединение, расположен симметрично на поверхности слоя мелких неорганических частиц, таким образом эффективно при низких концентрациях проявляя свойства гидрофобности и маслонероницаемости. Наличие очень незначительного пространственного объема, через который могут пройти электроны, затрудняет электризацию трением, предотвращая, таким образом, осаждение взвешенных в воздухе мелких частиц вещества (типа грунтовой пыли или пыльцы) или осаждение жидкого вещества (типа соевого соуса, кофе или сока).

Далее, согласно первому аспекту настоящего изобретения в препятствующем загрязнению композитном материале ненасыщенные химические связи силанового мономера, который расположен на мелких неорганических частицах, могут образовывать химические связи, создавая, таким образом, слой мелких неорганических частиц, а ненасыщенные химические связи силанового мономера, расположенного на мелких неорганических частицах, могут объединиться с поверхностью субстрата с помощью химических связей, при этом на указанном субстрате закрепляется слой мелких неорганических частиц.

Согласно четвертому аспекту настоящего изобретения в препятствующем загрязнению композитном материале эти химические связи могут возникать при привитой сополимеризации.

Согласно пятому аспекту настоящего изобретения в препятствующем загрязнению композитном материале указанная привитая полимеризация может представлять собой привитую радиационную сополимеризацию.

Согласно первому аспекту настоящего изобретения в препятствующем загрязнению композитном материале по меньшей мере одна поверхность субстрата может быть сформирована из полимера.

Согласно первому аспекту настоящего изобретения в препятствующем загрязнению композитном материале указанный субстрат может быть сформирован из полимера.

Согласно первому аспекту настоящего изобретения в препятствующем загрязнению композитном материале указанный субстрат может иметь волокнистую структуру.

Настоящее изобретение обеспечивает также, согласно восьмому аспекту, ткань, изготовленную из препятствующего загрязнению композитного материала.

Настоящее изобретение обеспечивает также, согласно восьмому аспекту, фильтр, сделанный из препятствующего загрязнению композитного материала.

Настоящее изобретение обеспечивает также, согласно восьмому аспекту, москитную сетку из препятствующего загрязнению композитного материала.

Настоящее изобретение обеспечивает также, согласно седьмому аспекту, строительный материал, полученный из препятствующего загрязнению композитного материала.

Настоящее изобретение обеспечивает также, согласно восьмому аспекту, материал для внутренней облицовки, полученный из препятствующего загрязнению композитного материала.

Краткое описание фигур

Фиг.1 представляет фрагментарно увеличенное сечение препятствующего загрязнению композитного материала по одному варианту настоящего изобретения.

Фиг.2A представляет собой одну из сравнительных фотографий препятствующего загрязнению покрытия по одному варианту настоящего изобретения, а также необработанного покрытия; показана фотография препятствующего загрязнению покрытия.

Фиг.2B представляет собой одну из сравнительных фотографий препятствующего загрязнению покрытия по одному варианту настоящего изобретения, а также необработанного покрытия; показана фотография необработанного покрытия.

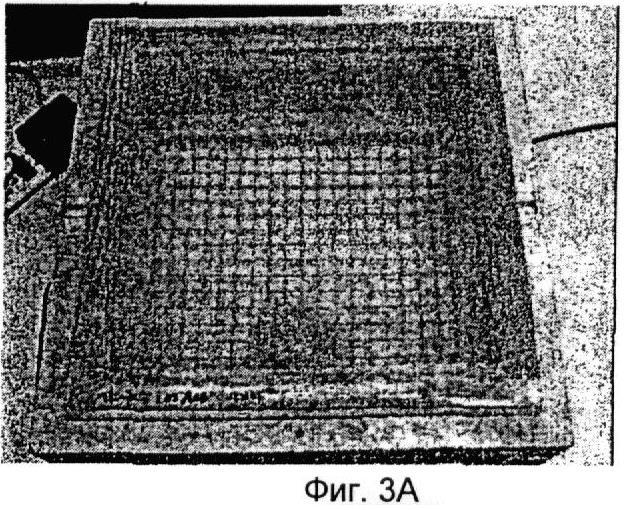

Фиг.3A представляет собой одну из сравнительных фотографий препятствующего загрязнению фильтра по одному варианту настоящего изобретения, а также необработанного фильтра; показана фотография препятствующего загрязнению фильтра.

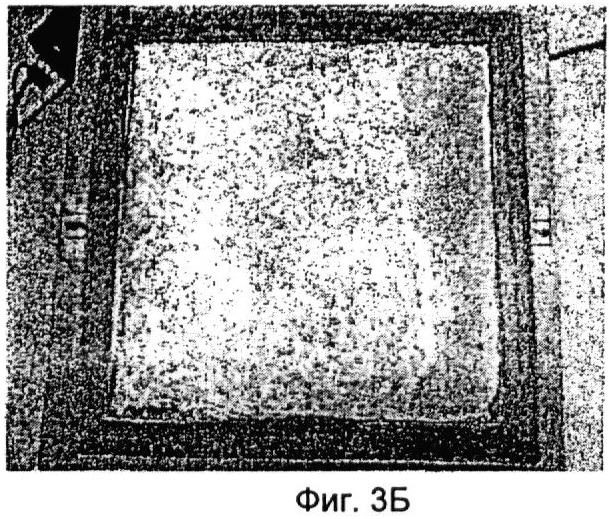

Фиг.3B представляет собой одну из сравнительных фотографий препятствующего загрязнению фильтра по одному варианту настоящего изобретения, а также необработанного фильтра; показана фотография необработанного фильтра.

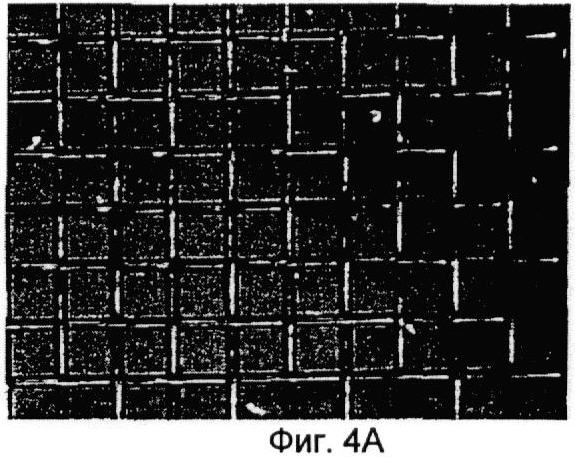

Фиг.4A представляет собой одну из сравнительных фотографий препятствующей загрязнению москитной сетки по одному варианту настоящего изобретения, а также необработанной москитной сетки; показана фотография препятствующей загрязнению москитной сетки.

Фиг.4B представляет собой одну из сравнительных фотографий препятствующей загрязнению москитной сетки по одному варианту настоящего изобретения, а также необработанной москитной сетки; показана фотография необработанной москитной сетки.

Фиг.5A представляет собой одну из сравнительных фотографий препятствующего загрязнению строительного материала по одному варианту настоящего изобретения, а также необработанного строительного материала; показана фотография препятствующего загрязнению строительного материала.

Фиг.5B представляет собой одну из сравнительных фотографий препятствующего загрязнению строительного материала по одному варианту настоящего изобретения, а также необработанного строительного материала; показана фотография необработанного строительного материала.

Фиг.6A представляет собой одну из сравнительных фотографий препятствующего загрязнению материала для внутренних помещений по одному варианту настоящего изобретения, а также необработанного материала для внутренней облицовки; показана фотография препятствующего загрязнению материала для внутренней облицовки.

Фиг.6B представляет собой одну из сравнительных фотографий препятствующего загрязнению материала для внутренних помещений по одному варианту настоящего изобретения, а также необработанного материала для внутренней облицовки; показана фотография необработанного материала для внутренней облицовки.

Цифровые ссылки

100 - препятствующий загрязнению композитный материал

1 - субстрат

2 - мелкие неорганические частицы

3 - силановый мономер

4 - связующий компонент

5 - химическая связь

10 - слой мелких неорганических частиц

Лучший вариант осуществления изобретения

Далее будет подробно описан препятствующий загрязнению композитный материал по настоящему изобретению.

Фиг.1 представляет фрагментарно увеличенное поперечное сечение препятствующего загрязнению композитного материала 100 по одному варианту настоящего изобретения. Согласно этому варианту указанный препятствующий загрязнению композитный материал 100 содержит слой 10 мелких неорганических частиц, закрепленных на субстрате 1. Этот слой 10 мелких неорганических частиц содержит мелкие неорганические частицы 2, а также связующий компонент 4.

Для разъяснения варианта настоящего изобретения - несмотря на то что, согласно фиг.1, слой 10 мелких неорганических частиц содержит только один вид мелких частиц, в указанный слой может входить два или более видов таких частиц. Кроме того, слой 10 мелких неорганических частиц может включать монослой мелких частиц или этот слой может быть многослойным.

Согласно представленному варианту поверхность мелких неорганических частиц 2 сцеплена с поверхностно ориентированным силановым мономером 3, имеющим ненасыщенные связи. Указанные ненасыщенные связи обращены наружу относительно поверхности мелких неорганических частиц 2. Указанная поверхность мелких неорганических частиц 2 покрыта силановым мономером 3. Гидрофильная концевая группа силанола одного конца силанового мономера 3 притягивается гидрофильной поверхностью мелких неорганических частиц 2. Гидрофобная ненасыщенная связь другого конца силанового мономера 3 расположена в направлении, противоположном поверхности мелких неорганических частиц 2. Группа силанола силанового мономера 3 связывается с поверхностью мелких неорганических частиц 2 при конденсации с дегидратацией. Таким образом, силановый мономер 3 ориентируется вместе с направленной наружу ненасыщенной связью.

Например, при специальной обработке силановый мономер 3 добавляют в раствор, который содержит мелкие неорганические частицы 2, диспергированные в органическом растворителе, и распыляют внутрь этих частиц. Для того, чтобы собрать мелкие неорганические частицы 2, указанный дисперсный раствор разделяют на твердую и жидкую фракции. Для того чтобы объединить силановый мономер 3 и мелкие неорганические частицы 2, указанные частицы нагревают при температуре, составляющей от 100°C до 180°С. Или же, силановый мономер 3 добавляют к раствору, который содержит мелкие неорганические частицы 2, диспергированные в органическом растворителе, и распыляют внутрь этих частиц. После этого указанный дисперсный раствор переносят в сосуд, снабженный трубкой для конденсата, и нагревают на масляной бане; процесс осуществляют в целях сцепления силанового мономера 3 с поверхностью мелких неорганических частиц 2.

Количество силанового мономера 3, вводимое на поверхность мелких неорганических частиц 2 при реакции конденсации, может быть таким, чтобы указанным силановым мономером 3 было покрыто от 0,5% до 100% поверхности мелких неорганических частиц 2.

Диаметр мелких неорганических частиц, а также других мелких частиц описанного выше вещества, не лимитирован, если эти мелкие частицы были получены согласно способу по настоящему изобретению. Однако, для того чтобы описываемая далее привитая сополимеризация протекала как требуется, средний размер мелких неорганических частиц предпочтительно должен составлять 300 нм или менее. Помимо этого, более сильное связывание мелких неорганических частиц и субстрата 1 можно получить, если средний размер частиц составляет 100 нм или менее. Следовательно, в терминах долговечности этот диапазон более предпочтителен.

Веществом субстрата 1, используемым в препятствующем загрязнению композитном материале 100, согласно представляемому варианту может быть любое вещество, способное формировать химические связи 5 с силановым мономером 3, имеющим ненасыщенные связи. Примеры таких веществ включают полимеры, синтетические и натуральные волокна. Согласно представленному варианту настоящего изобретения по меньшей мере поверхность субстрата, используемого в препятствующем загрязнению композитном материале 100, была изготовлена из полимера.

Поверхность субстрата 1 или весь субстрат 1 целиком могут быть изготовлены из синтетических полимеров или из природных полимеров. Примеры синтетических полимеров или природных полимеров включают термопластичные полимеры (типа полимеров полиэтилена, полимеров полипропилена, полимеров полистирола, сополимеров акрилонитрила и бутадиенстирола, сополимеров акрилонитрила и стирола, сополимеров этилена и винилацетата, полимеров полиметилпентена, полимеров поливинилхлорида, полимеров поливинилиденхлорида, полимеров полиметилакрилата, полимеров поливинилацетата, полиамидных полимеров, полиимидных полимеров, полимеров поликарбоната, сополимеров полиэтилена и терефталата, сополимеров полибутилена и терефталата, полимеров полиацеталя, полиакрилатных полимеров, полисульфоновых полимеров, сополимеров поливинилиденфторида и политетрафторэтилена); полимеры, подверженные биологическому разложению (типа полимеров молочной кислоты, полимеров полигидроксибутирата, модифицированных полимеров крахмала, полимеров поликапролактона, сополимеров полибутилена и сукцината, сополимеров полибутилена, адипата и терефталата, сополимеров полибутилена, сукцината и терефталата, а также полимеров полиэтилена и сукцината); термореактивных полимеров (типа фенольных смол, смол мочевины, смол меламина, смол ненасыщенных полиэфиров, диаллилфталатных смол, эпоксидных смол, эпоксиакрилатных смол, силиконовых смол, акрильных полиуретановых смол, а также уретановых смол); эластомеры (типа силиконых смол, полистирольных эластомеров, полиэтиленовых эластомеров, полипропиленовых эластомеров, а также полиуретановых эластомеров) и природные полимеры, типа японской глазури.

Полимер, образующий субстрат 1 по настоящему изобретению, может иметь различные формы и размеры, зависящие от его конкретного применения. Он может иметь вид пластины, пленки, волокнистой структуры, образованной из волокнистого материала (включая ткань, трикотажное полотно или нетканый материал), рулона, сетки или иметь вид сот; формы и размеры полимеров этими примеры не ограничиваются.

Если основная часть субстрата 1 формуется из металлического материала (типа алюминия, магния или железа) или из неорганического материала (типа стекла или керамики), то полимер, образующий субстрат 1, можно выложить слоями на металлический или неорганический материал. Полимер, образующий субстрат 1, может быть изготовлен в виде тонкой пленки на металлическом или неорганическом материале, процесс проводят путем нанесения покрытия (типа покрытия с помощью распыления, погружения) или методами электростатического покрытия, или печати (типа трафаретной или офсетной печати).

Далее, полимер, образующий субстрат 1, может быть окрашен пигментом или красителем. Полимер, образующий субстрат 1, может содержать неорганический материал (типа кварца, глинозема, кизельгура или слюды).

Субстрат 1 может быть сформован из волокна синтетического полимера (синтетическое волокно или химическое волокно). Примеры синтетического волокна, формирующего субстрат 1, включают полиэфирное волокно, полиамидное волокно, волокно поливинилового спирта, акриловое волокно, поливинилхлоридное волокно, поливинилиден-хлоридное волокно, полиолефиновое волокно, поликарбонатное волокно, фторуглеродное волокно, полимочевинное волокно, эластомерное волокно; а также сложное волокно из материала, составляющего эти волокна и описанных выше полимерных материалов.

Как описывалось выше, поскольку по меньшей мере поверхность субстрата 1 согласно представленному варианту сформована из полимера, и если при этом материалом субстрата 1 является волокно, отличное от синтетических полимеров, то для получения тонкой пленки полимера на указанном волокне на него можно сделать покрытие полимером, используя для этого описанный выше способ нанесения покрытий. Таким образом, материал субстрата 1 может быть изготовлен из природного волокна типа хлопка, пеньки, или шелка, или из японской бумаги, изготовленной из природного волокна.

Мелкие неорганические частицы 2, используемые в препятствующем загрязнении композитном материале 100 согласно представленному варианту, могут содержать оксид неметалла, оксид металла или сложный оксид. Мелкие неорганические частицы 2 могут быть кристаллическими или аморфными. Примеры оксидов неметаллов включают оксид кремния. Примеры оксидов металлов включают оксид магния, оксид бария, пероксид бария, оксид алюминия, оксид олова, оксид титана, оксид цинка, пероксид титана, оксид циркония, оксид железа, гидроксид железа, оксид вольфрама, оксид висмута и оксид индия. Примеры сложных оксидов включают сложный оксид бария и титана, сложный оксид кобальта и алюминия, цирконат свинца, ниобат свинца, TiO2-WO3, AlO3-SiO2, WO3-ZrO2 и WO3-SnO2.

Поверхность мелких неорганических частиц 2 может содержать мелкие частицы катализатора из благородных металлов, типа Au, Pt, Pd, Rh, и/или Ru, или мелкие частицы катализатора из оксидов, состоящих из Ni, Co, Mo, W, Mn, Cu, V и/или Se.

Слой мелких частиц, образованный одним видом мелких неорганических частиц 2, может быть сверху покрыт другим слоем мелких неорганических частиц, содержащим один или более видов указанных частиц. Слой мелких частиц 2 может быть образован слоем мелких частиц в сочетании с веществом для фотохимического катализа, противомикробным веществом, веществом, высвобождающим отрицательные ионы, веществом, испускающим лучи дальнего инфракрасного спектра, противоотражающим веществом, или веществом, поглощающим лучи ближнего инфракрасного спектра.

Если в качестве мелких неорганических частиц 2 используются мелкие частицы фотохимического катализатора, или если слой мелких частиц содержит мелкие частицы фотохимического катализатора, то гидрофильность этих частиц обеспечивает другое действие, состоящее в возможности легкого смывания осажденных загрязнений; а фотолиз органического вещества указанными частицами фотохимического катализатора создает еще один эффект - разложения и удаления осажденных загрязнений. Таким образом, очень высокий эффект, препятствующий загрязнению и попаданию пыли, можно достигнуть не только на взвешенных в воздухе частицах вещества, но также на жидких, смолистых, дымчатых или газообразных загрязняющих веществах или на веществах-поглотителях.

Используемым в этом описании термином «частица фотохимического катализатора» обозначают частицу, которая, при облучении светом, длина волны которого соответствует энергии по меньшей мере ширины запрещенной энергетической зоны, обладает эффектом фотокатализа. Указанная частица фотохимического катализатора может содержать известные соединения полупроводников (типа оксида титана, оксида цинка, оксида вольфрама, оксида железа, титаната стронция, сульфида кадмия или селенида кадмия), в чистом виде или в виде комбинаций. Предпочтительно, чтобы такая частица фотохимического катализатора содержала оксид титана, поскольку он прозрачен, долговечен и безвреден.

Кристаллическая структура оксида может представлять собой структуру рутила, анастаза, брукита; или структура может даже быть аморфной. Частица фотохимического катализатора может содержать TiO2-XNX, в котором часть атомов кислорода из оксида титана замещена анионными атомами азота или TiO2-X, потерявшего атом кислорода и в значительной степени не соответствующего стехиометрическим соотношениям (X равно 1,0 или менее).

В целях усиления фотокаталитических функций частица фотохимического катализатора может содержать металл (типа ванадия, меди, никеля, кобальта, хрома, палладия, серебра, платины или золота) или соединение металла.

Противомикробные неорганические мелкие частицы 2 могут снижать загрязнения, которые являются частичным результатом распространения плесени, бактерий или микроорганизмов. Типичные примеры неорганических противомикробных веществ включают серебро, медь, цинк, олово, свинец, а также их соединения. В частности, в различных приложениях благодаря своим противомикробным свойствам и отсутствию опасного воздействия на организм человека используют по меньшей мере одно противомикробное вещество, выбранное из группы, включающей серебро, медь, цинк и их соединения.

Эти металлы, а также их соединения можно применять отдельно. Однако, поскольку некоторые из этих соединений меняют цвет или вызывают обесцвечивание противомикробных продуктов, то их используют в виде формы на носителе, в которую они включены в виде загрузки на мелких частицах неорганического вещества. Примеры неорганических веществ включают цеолит (типа цеолита с высоким содержанием кремнезема, содалита, морденита, аналцита и эринита) и апатит (типа гидроксиапатита). Указанные неорганические вещества обладают ионно-обменными свойствами. Другие типичные примеры неорганического вещества включают диоксид титана, диоксид кремния, оксид алюминия, оксид магния, оксид кальция, карбонат кальция, сульфат бария, оксид циркония, титанат бария и фосфат циркония.

Доступные для приобретения противомикробные продукты в виде мелких частиц, например "Novaron" фирмы Toagosei Co., Ltd., "Zeomic" фирмы Sinanen Zeomic Co., Ltd., "Apatizer А" фирмы Sangi Co., Ltd., "Diakiller" фирмы Dainichiseika Color & Chemicals Mfg. Ltd., "Atomy Ball" фирмы Catalysts & Chemicals Industries Co., Ltd., и "Bactekiller" фирмы Kanebo Chemical Industries Ltd., можно использовать индивидуально или в комбинации.

Согласно представленному варианту в препятствующих загрязнению композитных материалах слой 10 мелких неорганических частиц, содержащий мелкие неорганические частицы 2, посредством химических связей 5 (заполненные циклы на фиг.1) закреплен на субстрате 1 вместе с силановым мономером 3, имеющим ненасыщенные связи.

Специфические примеры ненасыщенной связи силанового мономера 3 включают винильную группу, эпоксигруппу, стирильную группу, метакрильную группу, акрилоксигруппу, а также изоцианатную группу.

Согласно представленному варианту в композитном материале активный силановый мономер 3 соединяет мелкие неорганические частицы 2 посредством химической связи, возникающей при конденсации с дегидратацией силаноловых групп силанового мономера 3. Указанный мономер 3 также соединяет мелкие неорганические частицы 2 и субстрат 1 посредством химических связей 5, возникающих при привитой сополимеризации функциональной группы силанового мономера 3 с полимерной поверхностью субстрата 1, как это описано ниже.

Примеры силанового мономера 3, предназначенного для использования в препятствующем загрязнению композитном материале 100, согласно представленному варианту включает винилтриметоксисилан, винилтриэтоксисилан, винилтриацетоксисилан, N-β-(N-винилбензил-аминоэтил)-γ-аминопропилтриметоксисилан, гидрохлорид N-винил-бензил-2-аминоэтил-3-аминопропилтриметоксисилана, 2-(3,4-эпокси-циклогексил)этилтриметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилметилдиэтокси-силан, 3-глицидоксипропилтриэтоксисилан, п-стирилтриметоксисилан, 3-метакрилоксипропилметилдиметокси-силан, 3-метакрилоксипропилтриметоксисилан, 3-метакрилоксипропилметилдиэтоксисилан, 3-метакрилоксипропилтриэтоксисилан, 3-акрилокси-пропилтриметоксисилан и 3-изоцианатпропилтриэтоксисилан.

Указанные силановые мономеры 3 можно использовать индивидуально, или в сочетаниях. Силановый мономер 3 применяют в виде раствора, содержащего необходимое количество силанового мономера 3 в органическом растворителе (типа метанола, этанола, ацетона, толуола или ксилола). В этот раствор в целях улучшения его дисперсности дополнительно можно ввести минеральную кислоту (типа соляной или азотной кислоты).

Примеры указанных растворителей включают низшие спирты (типа этанола, метанола, пропанола и бутанола), низшие карбоновые кислоты (типа муравьиной и пропионовой кислоты), ароматические соединения (типа толуола и ксилола), сложные эфиры (типа этилацетата и бутилацетата), целлозольвы (типа метилцеллозольва и этилцеллозольва). Эти растворители можно использовать индивидуально или в сочетаниях.

Мелкие неорганические частицы 2, предполагаемые для использования в препятствующем загрязнении композитном материале 100, согласно представленному варианту, применяют в виде дисперсии в растворе силанового мономера 3. Указанные мелкие неорганические частицы 2 могут быть диспергированы перемешиванием (для которого используют смеситель или магнитную мешалку), распылением на шаровой, барабанной или струйной мельницах, или с помощью ультразвуковых волн.

При получении препятствующего загрязнению композитного материала 100 указанные мелкие неорганические частицы 2 можно использовать в виде коллоидной или жидкой дисперсии, получаемой путем распыления мелких неорганических частиц 2 на мелкие частицы. Жидкую дисперсию мелких неорганических частиц можно применять следующим образом: силановый мономер 3 вводят в коллоидную или жидкую дисперсию, полученные распылением, и нагревают в колбе с обратным холодильником; процесс проводят в целях объединения силанового мономера 3 и мелких неорганических частиц 2 путем реакции конденсации с дегидратацией. Таким образом на мелкие неорганические частицы 2 наносят покрытие силановым мономером. Или же, после введения силанового мономера в жидкую дисперсию, полученную путем распыления мелких неорганических частиц 2 на мелкие частицы, или после добавления силанового мономера в жидкую дисперсию и распыления на мелкие частицы, проводят разделение полученного дисперсионного раствора, после этого проводят его нагревание в диапазоне 100-180°C в целях объединения мономера 3 и мелких неорганических частиц 2 путем реакции конденсации с дегидратацией с последующим повторным диспергированием путем распыления.

Если, в результате того, что силановый мономер введен в жидкую дисперсию, полученную распылением мелких неорганических частиц 2 на мелкие частицы, или того, что силановый мономер введен в жидкую дисперсию и распылен на мелкие частицы, а полученный дисперсионный раствор разделен на жидкую и твердые фазы, нагрет в диапазоне 100-180°C в целях химического соединения мономера 3 и мелких неорганических частиц 2, полученная удельная площадь поверхности мелких неорганических частиц 2 с силановым мономером составляет от 0,5% до 100%, то в этом случае сила сцепления мелких неорганических частиц 2 и субстрата 1 с полимерной поверхностью достаточна для практического применения.

Если толщина слоя 10 мелких неорганических частиц, включающего мелкие неорганические частицы 2, растет, то указанный слой 10 может быть поврежден из-за недостаточной когезии, которую определяют напряжение этого слоя 10, а также условиями эксплуатации. Таким образом, после того как на мелкие неорганические частицы 2 нанесено покрытие силановым мономером, проводят введение связующего компонента 4. Указанный связующий компонент 4 соединяет вместе мелкие неорганические частицы 2, имеющие покрытие из силанового мономера 3, он также объединяет указанные частицы 2 с субстратом 1; предотвращая таким образом отсоединение слоя 10 мелких неорганических частиц из-за различных повреждений, включая недостаточную когезию. Указанный связующий компонент 4 предпочтительно имеет ненасыщенную группу (типа винильной группы, эпокси-группы, стирильной группы, метакрильной группы, акрилокси-группы, изоцианатной группы или алкокси-группы), представляющей собой такую позицию, которая может быть химически связана с активной группой силанового мономера 3, находящегося на мелких неорганических частицах 2.

Специфические примеры связующего компонента 4 включают монофункциональные, бифункциональные и полифункциональные виниловые мономеры с ненасыщенными связями, типа акриловой кислоты, метилакрилата, этилакрилата, н-бутилакрилата, 2-гидроксиэтилакрилата, метилметакрилата, акриламида, метакриламида, акрилонитрила, винилацетата, стирола, итаконовой кислоты, триметилолпропан-триакрилата и пентаэритриттриакрилата.

Другие примеры связующего компонента 4 включают силановые мономеры с ненасыщенными связями типа винилтриметоксисилана, винилтриэтоксисилана, винилтриацетоксисилана и N-β-(N-винилбензил-аминоэтил)-γ-аминопропилтриметоксисилана.

Еще примеры связующего компонента 4 включают алкоксисилановые соединения, представленные формулой Si(OR1)4 (в которой R1 обозначает алкильную группу, содержащую от 1 до 4 атомов углерода), типа тетраметоксисилана и тетраэтоксисилана, а также алкоксисилановые соединения, представленные формулой R2nSi(OR3)4n (в которой R2 обозначает углеводородную группу, содержащую от 1 до 6 атомов углерода, R3 - алкильную группу, содержащую от 1 до 4 атомов углерода, а n представляет собой целое число 1, 2 или 3), типа метилтолилметоксисилана, метилтриэтоксисилана, диметилдиэтокси-силана, фенилтриэтоксисилана, гексаметилдисилазана и гексил-триметоксисилана.

Другие примеры связующего компонента 4 включают гидрофобные и маслонепроницаемые вещества, типа акрилата стеариновой кислоты и химически активных силиконовых масел.

Еще примеры связующего компонента 4 включают гидрофобные и маслонепроницаемые вещества, типа химически активных силиконовых олигомеров, например Brucella D фирмы Matsushita Electric Industries Co., Ltd.

Другие примеры связующего компонента 4 включают гидрофобные и маслонепроницаемые вещества типа акриловых мономеров с перфторалкильной группой, типа 2-(перфторпропил)этилакрилата, 2-(перфторбутил)этилакрилата, 2-(перфторпентил)этилакрилата, 2-(перфторгексил)этилакрилата, 2-(перфторгептил)этилакрилата, 2-(перфтороктил)этилакрилата, 2-(перфторнонил)этилакрилата, 2-(перфтордецил)этилакрилата, 3-перфторгексил-2-гидроксипропилакрилата, перфтороктилэтилметакрилата, 3-перфтороктил-2-гидроксипропилакрилата и 3-перфтордецил-2-гидроксипропилакрилата.

Другие примеры связующего компонента 4 включают гидрофобные и маслонепроницаемые вещества типа других соединений фтора, например 2-перфтороктилэтан, 2-перфтордецилэтанол, 2-перфтор-алкилэтанол, перфтор(пропилвиниловый эфир), иодид перфторалкила, перфтороктил этилена и 2-перфтороктилэтилфосфорная кислота.

Другие примеры связующего компонента 4 включают гидрофобные и маслонепроницаемые вещества типа сшивающих агентов на основе силана, содержащих перфторалкильную группу, например CF3(CH2)2Si(ОСН3)3, CF3(CF2)5(CH2)2Si(ОСН3)3, CF3(CF2)7(СН2)2Si(ОСН3)3, CF3(CF2)11(СН2)2Si(ОСН3)3, CF3(CF2)15(СН2)2Si(ОСН3)3, CF3(CF2)7(CH2)2Si(OC2H5)3, CF3(СН2)2SiСН3(ОСН3)2, CF3(CF2)2 (СН2)2SiСН3(ОСН3)2, CF3(CF2)5(СН2)2SiСН3(ОСН3)2, CF3(CF2)7(СН2)2SiСН3(ОСН3)2, CF3(CF2)7(СН2)2SiCH3(ОС2Н5)2, CF3(CF2)7(СН2)2Si(ОСН3)3, CF3(CF2)7(CH2)2Si(ОС2Н5)3, СН3(CF2)9(СН2)8Si(ОС2Н5)3, CF3(CF2)7СОNH(СН2)3Si(ОСН3)3, и CF3(CF2)7CONH(CH2)2SiCH3(OCH3)2, а также олигомеры, содержащие перфторалкильную группу и группу силанола, например KP-801M (Shin-Etsu Chemical Co., Ltd) и Х-24-7890 (Shin-Etsu Chemical Co., Ltd).

Другие примеры связующего компонента 4 включают ненасыщенные полиэфиры, ненасыщенные акрилы, эпоксиакрилаты, уретанакрилаты, акрилаты сложных эфиров, акрилаты простых эфиров, полибутадиенакрилаты, акрилаты силикона, малимид, олигомеры и форполимеры (типа полиена/политиола), а также алкокси олигомеры. Указанный связующий компонент 4 может быть использован индивидуально или в сочетаниях.

В частности, если в качестве связующего компонента 4 используют акриловый мономер с перфторалкильной группой или сшивающие агенты на основе силана, то поверхность препятствующего загрязнению композитного материала 100 становится гидрофобной и маслонепроницаемой, а также приобретает устойчивость к электризации при трении. Это предотвращает осаждение взвешенных в воздухе частиц вещества (типа грунтовой пыли или пыльцы) или осаждение жидкого вещества (типа соевого соуса, кофе или сока) на препятствующий загрязнению композитный материал 100. Следовательно, таким образом можно обеспечить препятствующий загрязнению композитный материал, который имеет широкое практическое применение.

Указанный связующий компонент 4 может быть введен таким образом, что содержание этого компонента в слое мелких неорганических частиц 10 составляет по меньшей мере 0,1 мас.% от содержания мелких неорганических частиц 2. Увеличение содержания связующего компонента 4 может привести к увеличению прочности и долговечности слоя мелких неорганических частиц 10. Однако если содержание связующего компонента 4 (такого, как виниловый мономер с ненасыщенными связями; силановый мономер с ненасыщенными связями; акриловый мономер, содержащий перфторалкильную группу; сшивающий агент на основе силана, содержащий перфторалкильную группу; ненасыщенный полиэфир; ненасыщенный акрил; эпоксиакрилат; уретанакрилат; акрилат сложных эфиров; акрилат простых эфиров; полибутадиенакрилат; акрилат силикона; малеимид или олигомер типа полиена/политиола) выше 40 мас.% от содержания мелких неорганических частиц 2, то рост удельной площади поверхности указанных частиц способствует электризации поверхности.

Электризация сообщает осажденным и взвешенным в воздухе частицам твердого вещества пыленепроницаемость и способность отделяться, благодаря электризации происходит также коагуляция мелких неорганических частиц 2. Коагуляция мелких неорганических частиц 2 вызывает возникновение многих дефектов, таких как небольшие отверстия в слое мелких неорганических частиц 10. Если содержание связующего компонента 4 ниже 0,1 мас.% от содержания мелких неорганических частиц 2, то слой мелких неорганических частиц не может быть надежно закреплен на субстрате 1, что приводит к недостаточной износостойкости. Таким образом, для повышения износостойкости (при условии сохранения пыленепроницаемости и способности отделяться от пылинок) предпочтительно, чтобы содержание связующего компонента 4 составляло от 0,1 мас.% до 40 мас.% от количества мелких неорганических частиц 2.

Представляемый вариант обеспечивает препятствующий загрязнению композитный материал, содержащий гидрофобное или маслонепроницаемое вещество (типа фторированного соединения), представляющее собой по меньшей мере часть связующего компонента. Указанный связующий компонент, содержащий фторированное соединение, случайным образом располагается на поверхности мелких частиц, проявляя при низких концентрациях гидрофобность или маслонепроницаемость. Помимо этого, наличие очень небольшого объема пространства, сквозь которое могут пройти электроны, делает затруднительной электризацию трением, предотвращая, таким образом, осаждение взвешенных в воздухе частиц вещества (типа грунтовой пыли или пыльцы) или осаждение жидкого вещества (типа соевого соуса, кофе или сока). Следовательно, возможно обеспечение препятствующего загрязнению композитного материала, имеющего широкое практическое применение.

Согласно представленному варианту связующий компонент 4 распределен на поверхности мелких неорганических частиц 2, покрытых силановым мономером 3, через произвольные интервалы. Поэтому количество связующего компонента 4 может быть снижено. Кроме того, указанный связующий компонент 4 проявляет гидрофобность или маслонепроницаемость. Путем замещения части связующего компонента 4 веществом, которое обладает противомикробными, антивирусными, противоаллергическими и/или антитромботическими свойствами, может быть обеспечен препятствующий загрязнению композитный материал разнообразного действия, при этом не ухудшается пыленепроницаемость и способность отделяться от пылинок, а также свойства, препятствующие загрязнению (типа гидрофобности и маслонепроницаемости).

Далее будет описан способ химического соединения субстрата 1 с раствором, содержащим мелкие неорганические частицы, на которых находится силановый мономер и связующий компонент 4. В представленном варианте химическая связь предпочтительно образуется при привитой сополимеризации.

Согласно представленному варианту пример привитой сополимеризации препятствующего загрязнению композитного материала 100 представляет собой привитая сополимеризация в присутствии пероксидного катализатора, привитая сополимеризация с использованием тепловой или световой энергии, а также привитая сополимеризация с использованием облучения (радиационная полимеризация).

Из перечисленных процессов по принципам простоты полимеризации и производительности наиболее подходящей является радиационная полимеризация. Примеры облучения, используемого при привитой сополимеризации включают α-, β-, и γ-облучение, облучение пучком электронов, а также УФ-облучение. В представленном варианте особенно пригодными являются γ-облучение, облучение пучком электронов, а также УФ-облучение.

Согласно представленному варианту препятствующий загрязнению композитный материал 100 получают методом привитой сополимеризации, проводимым следующим образом.

Ниже описан первый способ, предпочтительный по указанному варианту. Вначале к дисперсному раствору, содержащему мелкие неорганические частицы 2, химически связанные с силановым мономером 3, добавляют связующий компонент 4. После достаточного перемешивания полученного раствора его наносят на выбранную поверхность субстрата 1 (полимерная поверхность). При необходимости растворитель удаляют, например, путем нагрева. Затем поверхность субстрата 1, на которую наносят мелкие неорганические частицы 2, химически связанные с силановым мономером 3, облучают источником облучения (типа γ-облучения, облучения пучком электронов, или УФ-облучения). При этом происходит как привитая сополимеризация силанового мономера 3 с поверхностью субстрата 1, так и химическое связывание мелких неорганических частиц 2; этот процесс представляет собой одновременную радиационную привитую сополимеризацию.

Далее описан второй предпочтительный способ представленного варианта. Предварительно поверхность субстрата 1 облучают источником облучения (типа γ-облучения, облучения пучком электронов, или УФ-облучения). Связующий компонент 4 добавляют к дисперсионному раствору мелких неорганических частиц 2, химически связанных с силановым мономером 3. В достаточной степени перемешанный раствор наносят на поверхность субстрата 1 для того, чтобы осуществить как взаимодействие силанового мономера 3 и субстрата 1, так и химическое связывание мелких неорганических частиц 2; этот процесс представляет собой одновременную предварительную радиационную привитую сополимеризацию.

В представленном варианте, как это описано выше, препятствующий загрязнению композитный материал получают путем введения связующего компонента 4 в дисперсионный раствор мелких неорганических частиц 2 и последующего нанесения достаточно перемешанного раствора на поверхность субстрата 1.

Дисперсная жидкость мелких неорганических частиц 2 может быть нанесена стандартным способом: нанесением покрытия методами центрифугирования, погружения, распыления, заливки, нанесением покрытия с удалением излишков при помощью планки, нанесением покрытия при помощи специального устройства с рифленым микроваликом или устройства с рифленым валиком. Частично дисперсионную жидкость мелких неорганических частиц 2 можно нанести с помощью трафаретной печати, офсетной печати, сухой офсетной печати, флексографии, струйной печати или любым другим пригодным способом.

В целях эффективной и гомогенной привитой сополимеризации силанового мономера 3 поверхность субстрата 1 можно предварительно подвергнуть гидрофильной обработке (типа обработки коронным разрядом, обработки плазменным разрядом, обработки пламенем) или химической обработке водными растворами окисляющих кислот (типа хромной или перхлорной кислоты) или щелочным водным раствором, содержащим гидроксид натрия.

Как описывалось выше, согласно представленному варианту препятствующий загрязнению композитный материал 100 содержит субстрат 1, имеющий полимерную поверхность, а также закрепленный на указанном субстрате слой 10 мелких неорганических частиц. Такой слой 10 мелких неорганических частиц включает связующий компонент 4 и мелкие неорганические частицы 2, покрытые силановым мономером с ненасыщенными связями. Содержание связующего компонента 4 составляет от 0,1 мас.% до 40 мас.% от количества мелких неорганических частиц 2. Связующий компонент 4 распределен по поверхности указанных мелких частиц 2, покрытых силановым мономером 3, равномерно через произвольные интервалы. Таким образом, согласно представленному варианту, препятствующий загрязнению композитный материал 100 способен предотвратить осаждение взвешенных в воздухе мелких частиц вещества (типа грунтовой пыли, мелкого песка или пыльцы) или осаждение жидких веществ (типа соевого соуса, кофе, сока или салатного масла). Даже если их осаждение на препятствующий загрязнению композитный материал 100 произошло, то указанный материал проявляет высокую способность к отделению, что допускает легкое удаление взвешенных в воздухе частиц вещества.

Помимо этого, силановый мономер 3 с ненасыщенными связями, химически активный по отношению к субстрату 1, связан с поверхностью мелких неорганических частиц 2 посредством конденсации с дегидратацией. Указанные мелкие неорганические частицы 2 закреплены на субстрате 1 за счет объединения ненасыщенных связей, связывающих поверхности мелких неорганических частиц 2, или благодаря взаимодействию ненасыщенных связей, связывающих поверхности мелких неорганических частиц 2 с полимерной поверхностью субстрата 1. Включается также связующий компонент. Таким образом, согласно представленному варианту в препятствующем загрязнению композитном материале 100 мелкие неорганические частицы 2, покрытые силановым мономером 3, прочно связаны вместе, и указанные мелкие неорганические частицы 2 также прочно сцеплены с субстратом 1. Препятствующий загрязнению композитный материал 100, таким образом, способен в течение продолжительного времени проявлять очень высокие пыленепроницаемые свойства, а также очень высокое противозагрязняющее действие.

Далее, согласно представленному варианту, если часть связующего компонента 4, находящегося на поверхности мелких неорганических частиц 2 с покрытием из силанового мономера 3, заместить веществом с противомикробными, антивирусными, противоаллергическими и/или антитромботическими свойствами, то препятствующий загрязнению композитный материал способен легко приобрести эти функции, при этом не ухудшаются его пыленепроницаемость и способность отделяться от пылинок, а также свойства, препятствующие загрязнению (типа гидрофобности и маслонепроницаемости).

Кроме того, согласно представленному варианту мелкие неорганические частицы 2 могут быть прочно закреплены на субстрате 1 посредством химических связей 5. Таким образом, после того, как форма продукта задана формованием или в процессе производства, мелкие неорганические частицы 2 могут быть закреплены на субстрате 1. Следовательно, наличие мелких неорганических частиц 2, обладающих различными функциями, не ухудшает формования.

Далее, из мелких неорганических частиц 2 может быть сформирован монослой частиц, или многослойный пласт на субстрате, имеющем вид пленки, полимерной пластины, волокна или ткани. Таким образом, мелкие неорганические частицы 2 не ухудшают текстуры субстрата. Следовательно, согласно представленному варианту, препятствующий загрязнению композитный материал может найти применение при разнообразных приложениях.

В представленном варианте субстрат может иметь заданный вид (форма, размер и т.д.) типа пленки, волокна, ткани, сетки или сот. То есть эти субстраты разнообразного вида могут обладать пыленепроницаемостью.

Представленный вариант может быть применен к различным продуктам, например к сельскохозяйственным материалам (типа пленок для теплиц и пленок для проходов в теплицах), к строительным материалам (типа материалов для наружных стен, оконных рам, дверей и защитных стекол; материалов для внутренней отделки, таких как обои, ковровое покрытие и пластиковая облицовочная плитка), обуви, одежде, предметам женского туалета, чулочным изделиям, перчаткам и ботинкам; к постельным принадлежностям (типа пижам, матрацев, простыней, подушек, наволочек, одеял, полотенец, стеганых одеял и пододеяльников для них); к кепкам и шляпам; носовым платкам; полотенцам; коврам; шторам; фильтрам для воздухоочистителей; к кондиционерам воздуха; вентиляторам; вакуумным очистителям и бытовым вентиляторам; электродам и сепараторам для топливной батареи; москитным сеткам; ситам для трафаретной печати; к компонентам, имеющим тенденцию биологического загрязнения (типа морских судов, береговых сооружений, рыбных консервов, рыбных сетей, буйков, отверстий для забора воды, фильтров очистки воды). Пыленепроницаемый и препятствующий загрязнению композитный материал согласно представленному варианту полезен для получения различных продуктов самого высокого качества, имеющих разнообразное применение.

Примеры

Настоящее изобретение далее будет описано конкретно со ссылкой на приведенные примеры; однако этими примерами оно не ограничено.

Согласно примерам 1-8 мелкие частицы композитного материала были получены методом привитой сополимеризации, проводимой с помощью электронного пучка от устройства CB250/15/180L фирмы Iwasaki Electric Co., Ltd.

Пример 1

В метаноле провели диспергирование частиц коммерчески доступного диоксида титана в виде мелких неорганических частиц (получены от Ishihara Sangyo Kaisha, Ltd., TTo-S-1), их количество составляло 10 мас.%. С помощью соляной кислоты pH полученного дисперсионного раствора довели до значения 4,0. Частицы диоксида титана распыляли на шаровой мельнице, средний размер распыляемых частиц составил 15 нм. К полученному дисперсионному раствору добавили силановый мономер с ненасыщенными связями, 3-метакрил-оксипропилтриметокисилан (Shin-Etsu Chemical Co., Ltd., KBM-503), его количество составило 3,0 мас.% от количества мелких неорганических частиц.

Дисперсионный раствор перенесли в колбу, снабженную трубкой для конденсата, и нагревали при орошении, процесс проводили в течение 4 ч на масляной бане. Силановый мономер химически связывался с мелкими частицами диоксида титана посредством конденсации с дегидратацией. К дисперсионному раствору добавили: (1) связующий компонент 4 - тетра-метоксисилан (Shin-Etsu Chemical Co., Ltd., KBM-04) (2) гидрокси-этилакрилат (Kyoeisha Chemical Co., Ltd.), (3) триакрилат пентаэритрита (Kyoeisha Chemical Co., Ltd.), или (4) связующий компонент, содержащий акрилат силикона (GE Toshiba Silicones Co., Ltd., UVHC8558); их количество составляло 15 мас.% от количества мелких неорганических частиц с покрытием из силанового мономера. Провели повторное диспергирование частиц диоксида титана, процесс осуществляли на шаровой мельнице. Средний размер мелких частиц диоксида титана в дисперсионном растворе составил 14 нм. Используемый в настоящем описании термин «средний размер частиц» касается среднего объемного размера частиц.

Дисперсионный раствор, содержащий также связующий компонент, был нанесен на 125 мкм полиэфирную пленку (Toray Industries, Inc., Lumirror), процесс проводили методом нанесения покрытия с удалением излишков с помощью планки, затем в течение 1 мин высушивали при 110°C. Полиэфирную пленку, на которую наносили дисперсионную жидкость, содержащую мелкие частицы двуокиси титана, облучали 5 Мрад пучком электронов (ускоряющее напряжение составило 200 кВ). Мелкие частицы диоксида титана химически связываются с полиэфирной пленкой посредством привитой сополимеризации силанового мономера. При этом был получен пыленепроницаемый композитный материал.

Пример 2

Этот пример такой же, как пример 1, за исключением того, что в дисперсионный раствор добавляли: гидрофобное вещество, (1) акриловый мономер - акрилат стеарила (Kyoeisha Chemical Co., Ltd.), или (2) силиконовый олигомер (Matsushita Electric Industrial Co., Ltd., Frescera D), их количество составило 15 мас.% от количества мелких неорганических частиц с покрытием из силанового мономера.

Пример 3

Смешали вместе мелкие неорганические частицы, мелкие частицы коммерчески доступного диоксида титана (Tayca Corporation, MT-100HD) в количестве, составляющем 10 мас.% от метанола и силановый мономер - 3-метакрилоксипропилтриметоксисилан (Shin-Etsu Chemical Co., Ltd., KBM-503), количество которого составило 3,0 мас.%. С помощью соляной кислоты pH полученной смеси довели до значения 3,0. Частицы диоксида титана распыляли на шаровой мельнице, средний размер распыляемых частиц составил 18 нм. Образовавшийся дисперсионный раствор подвергли разделению на жидкую и твердую составляющие, процесс проводили в лиофилизаторе. Для того чтобы произошло химическое соединение силанового мономера с мелкими частицами диоксида титана путем конденсации с дегидратацией, был осуществлен нагрев при 120°C. К метанолу добавили 10 мас.% мелких частиц диоксида титана, прошедших поверхностную обработку. Затем в метанол ввели связующий компонент - олигомер, содержащий перфторалкильную группу и группу силанола (Shin-Etsu Chemical Co., Ltd., КР-801 М). Вводимые количества составляли: (1) 1 мас.%, (2) 5 мас.% или (3) 10 мас.% исходя из содержания мелких неорганических частиц, имеющих покрытие силановым мономером. В остальном методика была такой же, как в примере 1.

Пример 4

Пример 4 такой же, как пример 1, за исключением того, что слой мелких неорганических частиц формировался на полиэфире с 80 меш, а не на субстрате, имеющем вид полиэфирной пленки.

Пример 5

Пример 5 такой же, как пример 3, за исключением того, что слой мелких неорганических частиц формировался на полиэфире с 80 меш, а не на субстрате, имеющем вид полиэфирной пленки.

Пример 6

Пример 6 такой же, как пример 3, за исключением того, что слой мелких неорганических частиц формировался на полиэфирном нетканом материале, имеющем массу на единицу площади, составляющую 70 г/м2 (Asahi Kasei Corporation, Etias E01070), а не на субстрате в виде полиэфирной пленки.

Пример 7

Пример 7 такой же, как пример 3, за исключением того, что в дисперсионный раствор добавляли связующий компонент в количестве, составляющем (1) 0,1 мас.% или (2) 40 мас.%.

Пример 8

Пример 8 такой же, как пример 7, за исключением того, что полимерную пленку не облучали электронным пучком, то есть был исключен процесс соединения мелких частиц диоксида титана с полиэфирной пленкой путем привитой сополимеризации силанового мономера.

Сравнительный пример 1

Сравнительный пример 1 такой же, как пример 3, за исключением того, что в дисперсный раствор не добавляли ни (1), ни (2) 0,05 мас.% связующего компонента.

Сравнительный пример 2

Сравнительный пример 2 такой же, как пример 3, за исключением того, что в дисперсионный раствор добавили 50 мас.% связующего компонента - триакрилата петаэритрита (Kyoeisha Chemical Co., Ltd), а также тем, что был использован полиэфир с 80 меш, а не субстрат, имеющий вид полиэфирной пленки.

Сравнительный пример 3

Оценивались свойства необработанного полиэфира с 80 меш.

Сравнительный пример 4

Коммерчески доступное гидрофобное и маслонепроницаемое вещество (Sumitomo 3 М Ltd., SCOTCHGARD) распыляли на полиэфир с 80 меш, используемый в примере 5. После выдержи этого полиэфира при комнатной температуре в течение 2 ч, была проведена оценка его свойств.

Сравнительный пример 5

Была проведена оценка свойств коммерчески доступного фторированного нетканого материала, масса которого на единицу площади составляла 70 г/м2 (Nitto Denko Corporation, NTF9307); указанный материал не подвергался никакой обработке.

В таблице 1 суммированы условия реализации примеров 1-8, а также сравнительных примеров 1-3. Содержание связующего выражено в мас.%.

Оценка свойств

Свойство пыленепроницаемости: Для испытания были нарезаны образцы размером 10 см × 10 см. Поверх каждого образца согласно JIS Z 8901 равномерно были разбрызганы суглинок KANTO, кварцевый песок или смешанная пыль. Массу образцов измеряли до и после осаждения пыли.

Смачиваемость: смачиваемость поверхности представляет собой единицу измерения способности препятствовать загрязнению. На композиционный материал каплями нанесли 2 мкл дистиллированной воды. Краевой угол капли измеряли на анализаторе границы раздела твердое вещество - жидкость, для этого использовался анализатор DropMaster 300, производимый Kyowa Interface Science Co., Ltd. Обычно краевой угол большей величины является индикатором более высокой способности препятствовать загрязнению в случае жидкостей (отталкивания жидкости или устойчивость к жидким красителям).

Электрический потенциал, возникающий при трении: Испытываемый образец (10 см × 10 см) электризовали путем трения о метелку из перьев для смахивания пыли. Электростатический потенциал определяли измерителем статического электричества (SV-73А, произведен Nippon Static Co., Ltd.)

Долговечность пыленепроницаемых свойств: Испытуемый образец промывали движениями технической губки вперед и назад 10 раз под 100 г нагрузкой. Изменения пыленепроницаемости определяли как меру долговечности. Для сравнительных примеров 2, 3, 4 и 5 тест на долговечность не проводился, поскольку исходные свойства пыленепроницаемости были низкие.

Из таблицы 1 видно, что в тесте на долговечность в случае примера 1, содержащего связующий компонент 4, масса осажденной на испытуемом образце смешанной пыли оставалась практически неизменной, что указывает на сохранение свойства пыленепроницаемости. В сравнительном примере 1 наблюдалась значительная разница массы осажденной на испытуемом образце смешанной пыли; это указывает на то, что пыленепроницаемость снизилась. Полученные результаты демонстрируют, что добавление связующего компонента 4 увеличивает долговечность пыленепроницаемости.

В сравнительном примере 2, в который включили 50 мас.% связующего компонента 4, из-за электризации при трении не было продемонстрировано ни свойств пыленепроницаемости, ни отделяемости пылинок. Примеры 1-8, в которых содержание связующего компонента 4 составляло от 0,1 мас.% до 40 мас.%, продемонстрировали свойство пыленепроницаемости. Полученные результаты показывают, что если содержание связующего компонента 4 составляет от 0,1 мас.% до 40 мас.% относительно количества мелких неорганических частиц 2, то препятствующий загрязнению композитный материал 100 обладает очень высокой пыленепроницаемостью, очень высокими свойствами по отделяемости пылинок, а также достаточной для практических целей долговечностью.

В примерах 2, 3, 5, 6, 7 и 8 в качестве связующего компонента 4 используется гидрофобное или маслонепроницаемое вещество. Эти примеры показывают, что даже если содержание связующего компонента 4 такое низкое, что оно составляет приблизительно 15%, то краевой угол для воды и испытуемого образца составляет 100° или выше, то есть демонстрируется высокая гидрофобность. При этом предполагается, что испытуемый образец обладает свойством препятствовать загрязнению, предотвращая осаждение на него жидких веществ (типа сока или соевого соуса). Кроме того, трение не вызывает электризации. Это указывает на то, что испытываемый образец обладает пыленепроницаемыми свойствами.

Напротив, нетканый материал из полиэтилентерефталата (ПЭТФ) из сравнительного примера 4, а также нетканый материал из политетрафторэтилена (ПТФЭ) из сравнительного примера 5 были гидрофобными, но при трении приобретали электрический заряд. Помимо этого, они не обладают пыленепроницаемостью.

Далее, в примерах 2, 3, 5, 6 и 7 изменения осажденной на испытуемых образцах массы смешанной пыли, которые являются мерой долговечности, незначительно отличались от исходных свойств пыленепроницаемости. Таким образом, применение гидрофобного или маслонепроницаемого вещества в качестве связующего компонента 4, способно обеспечить препятствующий загрязнению композитный материал, обладающий высокой долговечностью. Даже если взвешенные в воздухе частицы вещества или жидкие вещества осаждены на препятствующем загрязнению композитном материале, то указанные взвешенные в воздухе частицы вещества или жидкие вещества можно легко удалить с этого материала.

Кроме того, различная долговечность в примере 7 и примере 8 показывает, что закрепление мелких неорганических частиц путем привитой сополимеризации увеличивает долговечность.

Как демонстрируют результаты примеров, касающихся долговечности, поскольку связующий компонент 4 имеет ненасыщенную группу (типа винильной группы, эпокси-группы, стирильной группы, метакрильной группы, акрилоксигруппы, изоцианатной группы или алкоксигруппы), представляющую собой такую позицию, которая может быть химически связана с активной группой силанового мономера 3, находящегося на мелких неорганических частицах 2, то композитный материал обладает очень высокой пыленепроницаемостью, очень высокой способностью отделяться от пылинок, а также долговечностью, достаточной для практического применения. Ткань, содержащая смесь из 65% полиэфира и 35% хлопка, которую обычно используют для обшивок или защитных покрытий, применялась как серийный продукт. На ткань, обработанную так, как это описано в примере 3 (2) и показано на фиг.2А, каплями наносили соевый соус. Капли мгновенно распространялись по необработанной ткани (фиг.2В) и окрашивали ее. Напротив, на обработанной ткани капли не изменяли свою форму (фиг.2А), а после их немедленного удаления с ткани никакого ее окрашивания не сохранялось.

В качестве одного из серийно выпускаемых фильтров использовали сито для помола муки, которое обрабатывали согласно настоящему изобретению. Пшеничную муку просеивали через указанное сито, как это показано на фиг.3A. Ячейку, сотканную из 62 мкм нейлона 66 основной пряжи и 80 мкм нейлона 66 уточной пряжи (NBC Inc., NXX7), обработали так, как это описано в примере 4 (1). Эту ячейку закрепили на квадратной рамке, внутренние размеры которой составляли 200 мм × 200 мм, получив в результате сито. Сито установили в вибрационной установке. После того, как 600 г пшеничной муки отсеялось, сито удалили, и легкими ударами удалили всю муку, оставшуюся на сите (фиг.3А). Сквозь сито из необработанных ячеек после того, как на нем просеяли 500 г пшеничной муки, смогло пройти небольшое количество муки. В результате легких постукиваний по ситу пшеничная мука закрыла почти все его отверстия (фиг.3В).

Москитную сетку с ячейками в 50 меш, сотканную из 100 мкм полиэфирных волокон, обработали так, как это описано в примере 4 (4). Поверх этой сетки посыпали хлопковый пух, как это показано на фиг.4А. После того, как хлопковый пух был посыпан на горизонтально расположенную москитную сетку, ее поставили вертикально и легкими постукиваниями пытались удалить хлопковый пух (фиг.4А). В случае необработанной москитной сетки удалить пух было трудно, и он оставался в ячейках этой сетки (фиг.4В).

В качестве отдельных объектов возможно использование строительных материалов, таких как металлы, древесина, керамика и пластики. Поверхность строительных материалов часто бывает окрашена, покрыта полимерами или ламинатом типа полимерной пленки. В качестве примера строительного материала использовалась полимерная фторуглеродная пленка толщиной 50 мкм (Asahi Glass Co., Ltd., ETFE film, Aflex 50 N), пленку обрабатывали так, как это описано в примере 1(3). Сверху эту пленку посыпали смешанной пылью, как показано на фиг.5А. После того, как смешанная пыль (соответствующая условиям JIS Z 8901) была посыпана на горизонтально расположенную пленку, ее поставили вертикально и легкими постукиваниями пытались удалить смешанную пыль (фиг.5А). В случае необработанной пленки удалить пыль было трудно, и она оставалась на указанной пленке (фиг.5В).

В качестве материала для внутренней отделки была выбрана серийно выпускаемая полиэфирная ткань для штор, ее обрабатывали так, как это описано в примере 1(3). Сверху эту ткань посыпали смешанной пылью, как показано на фиг.6А. После того, как смешанная пыль (соответствующая условиям JIS Z 8901) была посыпана на горизонтально расположенную ткань, ее собрали и легкими постукиваниями пытались удалить смешанную пыль (фиг.6А). В случае необработанной ткани удалить пыль было трудно, и она оставалась на указанной ткани (фиг.6В).

Пример 9

10 мас.% коммерчески доступных мелких частиц циркония (Nitto Denko Co., Ltd., PCS) диспергировали в метаноле. pH полученного дисперсного раствора довели до значения 4,0, используя для этого соляную кислоту. Мелкие частицы циркония распылили и диспергировали на шаровой мельнице. Средний размер распыленных частиц составил 20 нм. В получившийся дисперсный раствор в качестве силанового мономера добавили винилтриметилметоксисилан (Shin-Etsu Chemical Co., Ltd., KB М-1003) в количестве 5,0 мас.%. Дисперсный раствор распыленных частиц перенесли в колбу, снабженную холодильником, и в течение 4 ч на масляной бане проводили нагрев при дефлегмации. Силановый мономер химически связывался с поверхностью мелких частиц циркония посредством дегидратационной конденсации.

10 мас.% коммерчески доступных мелких частиц титана (Тауса Corporation, МТ-100 HD) диспергировали в метаноле. pH полученного дисперсного раствора довели до значения 3,0, используя для этого соляную кислоту. Мелкие частицы титана распылили и диспергировали на шаровой мельнице. Средний размер распыленных частиц составил 20 нм. В получившийся дисперсный раствор в качестве силанового мономера добавили винилтриметилметоксисилан (Shin-Etsu Chemical Co., Ltd., KBM-1003) в количестве 3,0 мас.%. Дисперсный раствор распыленных частиц перенесли в колбу, снабженную холодильником, и в течение 4 ч на масляной бане проводили нагрев при дефлегмации. Силановый мономер химически связывался с поверхностью мелких частиц циркония посредством дегидратационной конденсации.

Полученные дисперсные растворы циркония и титана смешали при их весовом соотношении 1:1. К результирующему дисперсному раствору в качестве связующего компонента добавили 2-гидроксиэтилакрилат (Kyoeisha Chemical Co., Light Ester HOA) в количестве 40,0 мас.% относительно количества покрытых силановым мономером мелких неорганических частиц. Мелкие неорганические частицы были повторно диспергированы на шаровой мельнице. Средний размер мелких неорганических частиц в полученном дисперсном растворе составил 20 нм.

Дисперсный раствор, содержащий связующий компонент, был нанесен на коммерчески доступный лист из поливинилхлорида методом распыления, а затем высушен в течение 1 мин при 80°С. Полученный лист облучали 30 кГр пучком электронов при ускоряющем напряжении 80 кВ для того, чтобы получить суровое полотно, состоящее из поливинилхлоридного листа, на котором закреплены мелкие неорганические частицы.

Пример 10

10 мас.% коммерчески доступных мелких частиц титана (Taimei Chemicals Corporation, TAIMICHRON TM-300) диспергировали в метаноле. pH полученного дисперсного раствора довели до значения 3,0, используя для этого соляную кислоту. Мелкие частицы алюминия распылили и диспергировали на шаровой мельнице. Средний размер распыленных частиц составил 18 нм. В качестве силанового мономера в получившийся дисперсный раствор добавили 3-изоцианат-пропилтриэтоксисилан (Shin-Etsu Chemical Co., Ltd., KBM-1003), его количество составило 7,0% относительно массы указанных частиц. Дисперсный раствор распыленных частиц перенесли в колбу, снабженную холодильником, и в течение 4 ч на масляной бане проводили нагрев при дефлегмации. Силановый мономер химически связывался с поверхностью мелких частиц алюминия посредством дегидратационной конденсации.

К результирующему дисперсному раствору алюминия в качестве связующего компонента добавили 2-гидроксиэтилакрилат (Kyoeisha Chemical Co.,Light Acrylate TMH-A) в количестве 15,0 мас.% относительно покрытых силановым мономером мелких частиц алюминия. Мелкие неорганические частицы были повторно диспергированы на шаровой мельнице. Средний размер мелких неорганических частиц в полученном дисперсном растворе составил 20 нм.

Дисперсный раствор, содержащий связующий компонент, был нанесен на плиту А1050Р на основе чистого коммерчески доступного алюминия, процесс проводили методом распыления. Затем осуществили высушивание при 100°C в течение 5 мин. Полученную плиту облучали 30 кГр пучком электронов при ускоряющем напряжении 80 кВ для того, чтобы получить материал для оконной шторы, состоящий из алюминиевой плиты, на которой закреплены мелкие частицы алюминия.

Пример 11

10 мас.% коммерчески доступных мелких частиц алюминия (Taimei Chemicals Corporation, TAIMICHRON TM-300) диспергировали в метаноле. pH полученного дисперсного раствора довели до значения 3,0, используя для этого соляную кислоту. Мелкие частицы алюминия распылили и диспергировали на шаровой мельнице. Средний размер распыленных частиц составил 18 нм. В качестве силанового мономера в получившийся дисперсный раствор добавили 3-метакрил-оксипропилтриметоксисилан (Shin-Etsu Chemical Co., Ltd., KBE-503), его количество составило 7,0% относительно массы частиц. Дисперсный раствор распыленных частиц перенесли в колбу, снабженную холодильником, и в течение 4 ч на масляной бане проводили нагрев при дефлегмации. Силановый мономер химически связывался с поверхностью мелких частиц алюминия посредством дегидратационной конденсации.

К результирующему дисперсному раствору алюминия в качестве связующего компонента добавили триакрилат пентаэритрита (Kyoeisha Chemical Co.,Light Acrylate PE-3А) в количестве 40,0 мас.% относительно покрытых силановым мономером мелких частиц алюминия. Мелкие неорганические частицы были повторно диспергированы на шаровой мельнице. Средний размер мелких неорганических частиц в полученном дисперсном растворе составил 22 нм.

Дисперсный раствор, содержащий связующий компонент, был нанесен на коммерчески доступную плиту из нержавеющей стали SUS304, процесс проводили методом распыления. Затем осуществили высушивание при 100°С в течение 5 мин. Полученную плиту облучали 50 кГр пучком электронов при ускоряющем напряжении 200 кВ для того, чтобы получить вертикальную обшивку (сайдинг), состоящую из плиты из нержавеющей стали SUS304, на которой закреплены мелкие частицы алюминия.

Пример 12

10 мас.% коммерчески доступных мелких частиц циркония (Nitto Denko Co., Ltd, PCS) диспергировали в метаноле. pH полученного дисперсного раствора довели до значения 4,0, используя для этого соляную кислоту. Мелкие частицы циркония распылили и диспергировали на шаровой мельнице. Средний размер распыленных частиц составил 20 нм. В качестве силанового мономера в получившийся дисперсный раствор добавили 3-акрилоксипропилтриметоксисилан (Shin-Etsu Chemical Co., Ltd., KBM-5103), его количество составило 5,0% от массы частиц. Дисперсный раствор распыленных частиц перенесли в колбу, снабженную холодильником, и в течение 4 ч на масляной бане проводили нагрев при дефлегмации. Силановый мономер химически связывался с поверхностью мелких частиц циркония посредством дегидратационной конденсации.

К результирующему дисперсному раствору циркония в качестве связующего компонента добавили олигомер, содержащий перфторалкильную группу и силанольную группу (Shin-Etsu Chemical Co., Ltd., KBM-801M) в количестве 5,0 мас.% относительно количества покрытых силановым мономером мелких частиц циркония. Мелкие неорганические частицы были повторно диспергированы на шаровой мельнице. Средний размер мелких неорганических частиц в полученном дисперсном растворе составил 20 нм. Дисперсный раствор, содержащий связующий компонент, был нанесен на коммерчески доступную винильную ткань, процесс проводили методом распыления. Затем осуществили высушивание при 70°C в течение 1 мин. Полученную ткань облучали 30 кГр пучком электронов при ускоряющем напряжении 80 кВ для того, чтобы получить обои, состоящие из винильной ткани, к которой прикреплены мелкие частицы циркония.

Пример 13

10 мас.% коммерчески доступных мелких частиц оксида цинка (Тауса Corporation, MZ-500) диспергировали в метаноле. pH дисперсного раствора довели до значения 6,0, используя для этого соляную кислоту. Мелкие частицы оксида цинка распылили и диспергировали на шаровой мельнице. Средний размер распыленных частиц составил 45 нм. В качестве силанового мономера в получившийся дисперсный раствор добавили гидрохлорид N-(винилбензил)-2-амнопропилтриметоксисилана (Shin-Etsu Chemical Co., Ltd., KBM-575) в количестве 5,0 мас.% относительно количества частиц. Дисперсный раствор распыленных частиц перенесли в колбу, снабженную конденсатором, и в течение 4 ч на масляной бане проводили нагрев при дефлегмации. Силановый мономер химически связывался с поверхностью мелких частиц оксида цинка посредством дегидратационной конденсации.

К результирующему дисперсному раствору оксида цинка в качестве связующего компонента добавили тетраметоксисилан (Shin-Etsu Chemical Co., Ltd., KBM-801M) в количестве 15,0 мас.% относительно количества покрытых силановым мономером мелких частиц оксида цинка. Мелкие неорганические частицы были повторно диспергированы на шаровой мельнице. Средний размер мелких неорганических частиц в полученном дисперсном растворе составил 48 нм. В дисперсный раствор, содержащий связующий компонент, погрузили полиэфирную сетку, а избыток указанного дисперсного раствора с нее удалили. Затем осуществили высушивание полиэфирной сетки при 100°C в течение 1 мин. Полученную сетку облучали 50 кГр пучком электронов при ускоряющем напряжении 200 кВ для того, чтобы получить фильтровальный материал, состоящий из полиэфирной сетки, к которой прикреплены мелкие частицы оксида цинка.

Пример 14

10 мас.% коммерчески доступных мелких частиц циркония (Nitto Denko Co., Ltd, PCS) диспергировали в метаноле. pH дисперсного раствора довели до значения 4,0, используя для этого соляную кислоту. Мелкие частицы циркония распылили и диспергировали на шаровой мельнице. Средний размер распыленных частиц составил 20 нм. В качестве силанового мономера в получившийся дисперсный раствор добавили п-стирилтримтоксисилан (Shin-Etsu Chemical Co., Ltd., KBM-1403) в количестве 5,0 мас.% относительно количества частиц. Дисперсный раствор распыленных частиц перенесли в колбу, снабженную конденсатором, в течение 4 ч на масляной бане проводили нагрев при дефлегмации. Силановый мономер химически связывался с поверхностью мелких частиц циркония посредством дегидратационной конденсации.

К результирующему дисперсному раствору циркония в качестве связующего компонента добавили тетраметоксисилан стеарилакрилат (Kyoeisha Chemical Co., Ltd., Light Acrylate S-A) в количестве 15,0 мас.% относительно количества покрытых силановым мономером мелких частиц циркония. Мелкие неорганические частицы были повторно диспергированы на шаровой мельнице. Средний размер мелких частиц циркония в полученном дисперсном растворе составил 21 нм. В дисперсный раствор, содержащий связующий компонент, погрузили сотовую (ячеистую) полипропиленовую конструкцию, а избыток указанного дисперсного раствора с нее удалили. Затем осуществили высушивание при 70°C в течение 1 мин. Полученную конструкцию облучали 30 кГр пучком электронов при ускоряющем напряжении 80 кВ для того, чтобы получить фильтровальный материал, состоящий из полипропиленовой конструкции, к которой прикреплены мелкие частицы циркония.

Пример 15

Дисперсный раствор, содержащий связующий компонент, получали таким же способом, как и в примере 4, за исключением того, что в дисперсный раствор мелких частиц циркония в качестве связующего компонента было добавлено 10 мас.% 3-меркаптопропил-триметоксисилана (Shin-Etsu Chemical Co., Ltd., KBM-803).

Дисперсный раствор, содержащий указанный связующий компонент, наносили на стеклянную плиту FL11A толщиной 1 мм (изготовленную AGC Fabtitech Co., Ltd). Процесс проводили методом распыления с последующей сушкой в течение 5 мин при 150°C. Полученную плиту облучали 50 кГр пучком электронов при ускоряющем напряжении 200 кВ для того, чтобы получить стеклянную плиту, к которой прикреплены мелкие частицы циркония.

Сравнительный пример 6

Сделана оценка характеристик коммерчески доступного поливинилхлоридного листа, который не подвергался описанной выше обработке.

Сравнительный пример 7

Сделана оценка характеристик коммерчески доступной плиты на основе чистого алюминия А1050Р, которая не подвергалась описанной выше обработке.

Сравнительный пример 8

Сделана оценка характеристик коммерчески доступной плиты из нержавеющей стали SUS, которая не подвергалась описанной выше обработке.

Сравнительный пример 9

Сделана оценка характеристик коммерчески доступной ткани из винила, которая не подвергалась описанной выше обработке.

Сравнительный пример 10

Сделана оценка характеристик полиэфирной сетки, которая не подвергалась описанной выше обработке.

Сравнительный пример 11

Сделана оценка характеристик полипропиленовой сотовой конструкции, которая не подвергалась описанной выше обработке.

Сравнительный пример 12

Сделана оценка характеристик стеклянной плиты толщиной 1 мм (изготовлена AGC Fabtitech Co., Ltd), которая не подвергалась описанной выше обработке.