Устройство для увеличения тормозной мощности многоцилиндрового двигателя внутреннего сгорания транспортного средства во время режима торможения двигателем - RU2404367C2

Код документа: RU2404367C2

Чертежи

Описание

Изобретение относится к устройству для увеличения тормозной мощности многоцилиндрового двигателя внутреннего сгорания транспортного средства во время режима торможения согласно пункту 1 формулы изобретения.

Устройство относится к двигателям внутреннего сгорания, которые имеют расположенное внутри двигателя устройство торможения двигателем и одноступенчатый или многоступенчатый работающий на отработавших газах турбонагнетатель с (в каждой ступени) работающей на отработавших газах турбиной и компрессором сжатого воздуха, а также две коллекторные ветви для отработавших газов, через которые можно подавать выталкиваемый из нескольких цилиндров отработавший газ с объединением в группы на вход турбины. В качестве устройства для торможения двигателем можно назвать, например, известное из ЕР 0736672 В1 устройство в связи с защищаемым им способом торможения двигателем. Этот способ отлично зарекомендовал себя в сотнях тысячах используемых в грузовых автомобилях и автобусах фирмы MAN двигателях внутреннего сгорания и известен для специалистов как MAN-EVB (exhaust valve-brake/EVB(R)). В этом способе торможения двигателем во время режима торможения двигателем расположенные в ветви отработавших газов дроссельные заслонки находятся в положении дросселирования, в котором соответствующая ветвь отработавших газов закрыта не полностью, так что через дроссельную заслонку может проходить часть скопившегося отработавшего газа за счет остающейся открытой на краевой стороне узкой щели. Это прохождение отработавшего газа является необходимым для предотвращения блокировки или соответственно глушения двигателя внутреннего сгорания вплоть до остановки или перегрева двигателя внутреннего сгорания.

Хотя этот известный способ торможения двигателем обеспечивает отличные тормозные мощности, в некоторых случаях применения все же возникает желание увеличить тормозную мощность во время режима торможения двигателем для большей разгрузки имеющихся в транспортном средстве других систем торможения, таких как тормоз-замедлитель и рабочие тормоза, или же для выполнения их с меньшими размерами. Для этого необходимы дополнительные меры, с помощью которых можно повышать давление наддува во время режима торможения двигателем, так чтобы возникали значительно более высокие противодавления отработавших газов.

Для обеспечения такого повышения давления наддува для увеличения тормозной мощности уже известны различные устройства и методы. Фирма IVECO применяет для этого работающий на отработавших газах турбонагнетатель с изменяемой геометрией турбины (VTG), при этом для увеличения тормозной мощности изменяют поперечное сечение турбины. Недостатком при этом является то, что VTG-турбонагнетатели значительно дороже обычных, работающих на отработавших газах турбонагнетателей, и из-за многих небольших подвижных частей в турбине не обеспечивают требуемые для турбонагнетателей долговечность и коэффициент полезного действия. Фирма DaimlerChrysler применяет вместо VTG-турбонагнетателя в рамках своей версии, называемой “Turbobrake”, работающий на отработавших газах турбонагнетатель, в котором с помощью смещаемого кольца в турбине турбонагнетателя изменяют пропускную характеристику с режима двигателя в режим торможения в смысле уменьшения пропускной способности и очень высокого падения давления, и таким образом в режиме торможения увеличивается давление наддува. Однако этот работающий на отработавших газах турбонагнетатель проявляет недостатки, аналогичные VTG-турбонагнетателю. Другие примеры увеличения тормозной мощности указаны в ЕР 0770772 В1 и ЕР 0821147 В1. В обоих случаях по потоку перед запирающей заслонкой от трубопровода для отработавшего газа ответвляется байпасный трубопровод, который либо заканчивается в расположенном внутри корпуса турбины коллекторном пространстве, от которого отходят сопловые отверстия в направлении турбинного колеса, либо соединен с одним единственным расположенным внутри промежуточной стенки корпуса турбины сопловым отверстием, перед выходом которого расположено сопловое кольцо или направляющая решетка, с помощью которой отклоняется сопловая струя и направляется в направлении наружного периметра турбинного колеса. Эти оба известных решения имеют также тот недостаток, что они требуют мер по изменению внутренней конструкции турбины или особых турбин и поэтому являются относительно дорогими.

Поэтому задачей изобретения является создание устройства для увеличения тормозной мощности многоцилиндрового двигателя внутреннего сгорания транспортного средства, в котором в турбине работающего на отработавших газах турбонагнетателя или соответственно у двухступенчатого работающего на отработавших газах турбонагнетателя в его ступени высокого давления можно отказаться от сложных внутренних устройств и изменений конструкции, т.е. можно выполнять его также простым и несложным, несмотря на обеспечиваемое им относительно большое увеличение тормозной мощности.

Эта задача решена, согласно изобретению, с помощью устройства с указанными в пункте 1 формулы изобретения признаками.

Предпочтительные варианты выполнения и модификации охарактеризованы в зависимых пунктах формулы изобретения.

При этом, согласно изобретению, во время режима торможения двигателем каждая из обеих коллекторных ветвей отработавшего газа полностью закрывается с помощью подходящей запирающей заслонки. Кроме того, согласно изобретению, от каждого коллекторного канала отработавшего газа по потоку перед запираемой с помощью запирающей заслонки зоны ответвляется байпасный трубопровод. Каждый из этих байпасных трубопроводов соединен, согласно изобретению, с выполненным в стенке работающей на отработавших газах турбины сопловым отверстием. Оба сопловых отверстия проходят в перпендикулярной оси турбинного колеса плоскости либо а) параллельно друг другу, либо b) под острым углом друг к другу с последующим переходом друг в друга. Оба сопловых отверстия входят в случае а) через соответствующий смежный выход или в случае b) входят через общий выход по касательной к наружной зоне турбинного колеса в турбинную камеру. Таким образом, согласно изобретению, можно во время режима торможения двигателем за счет перемещения из ограничивающего до закрытого положения запирающих заслонок в коллекторных ветвях отработавших газов ответвлять через байпасные трубопроводы два потока собравшегося отработавшего газа, которые через сопловые отверстия либо в виде двух струй отработавшего газа, либо объединенной газовой струи входят по касательной к наружной зоне турбинного колеса в турбинную камеру работающей на отработавших газах турбины и там с высоким давлением и высокой скоростью попадают на рабочие лопатки турбинного колеса, за счет чего ускоренно приводится работающий на отработавших газах турбонагнетатель, и в результате можно направлять сжатый воздух через впускной тракт в камеры сгорания двигателя внутреннего сгорания, что приводит там вследствие увеличенного количества воздуха и повышенного противодавления к значительному увеличению тормозной мощности.

За счет того что необходимо лишь выполнить сопловые отверстия в корпусе турбины, остальную конструкцию работающего на отработавших газах турбонагнетателя можно по существу не изменять по сравнению с обычным работающим на отработавших газах турбонагнетателем. Остальные части устройства, согласно изобретению, можно просто и компактно объединять и соединять с работающим на отработавших газах турбонагнетателем, а также с коллекторными ветвями отработавших газов.

Ниже приводится подробное описание решения, согласно изобретению, со ссылками на прилагаемые чертежи примеров выполнения, на которых изображено:

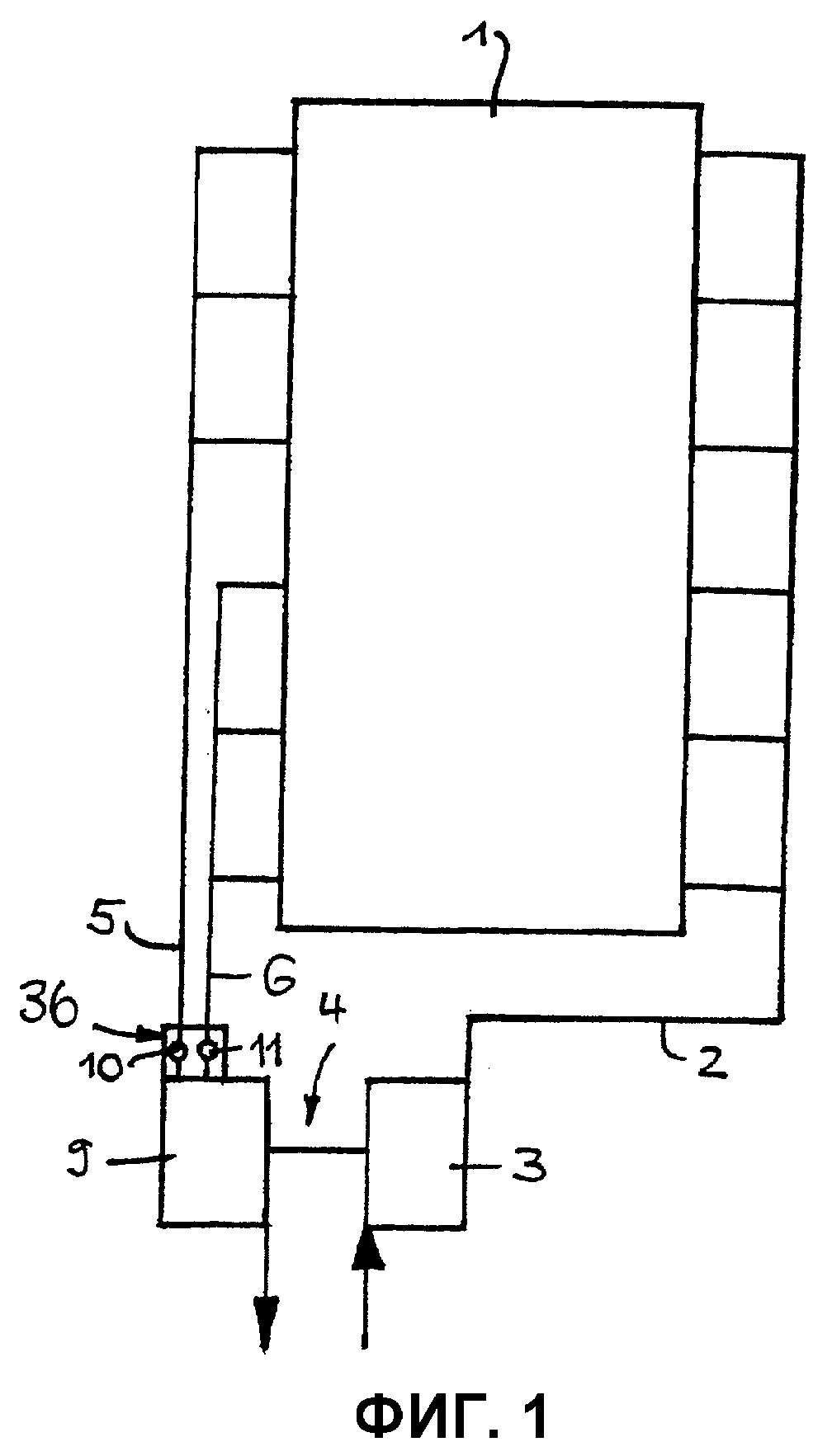

Фиг.1 - схематичный вид многоцилиндрового двигателя внутреннего сгорания с одноступенчатым работающим на отработавших газах турбонагнетателем и относящимся к нему устройством, согласно изобретению;

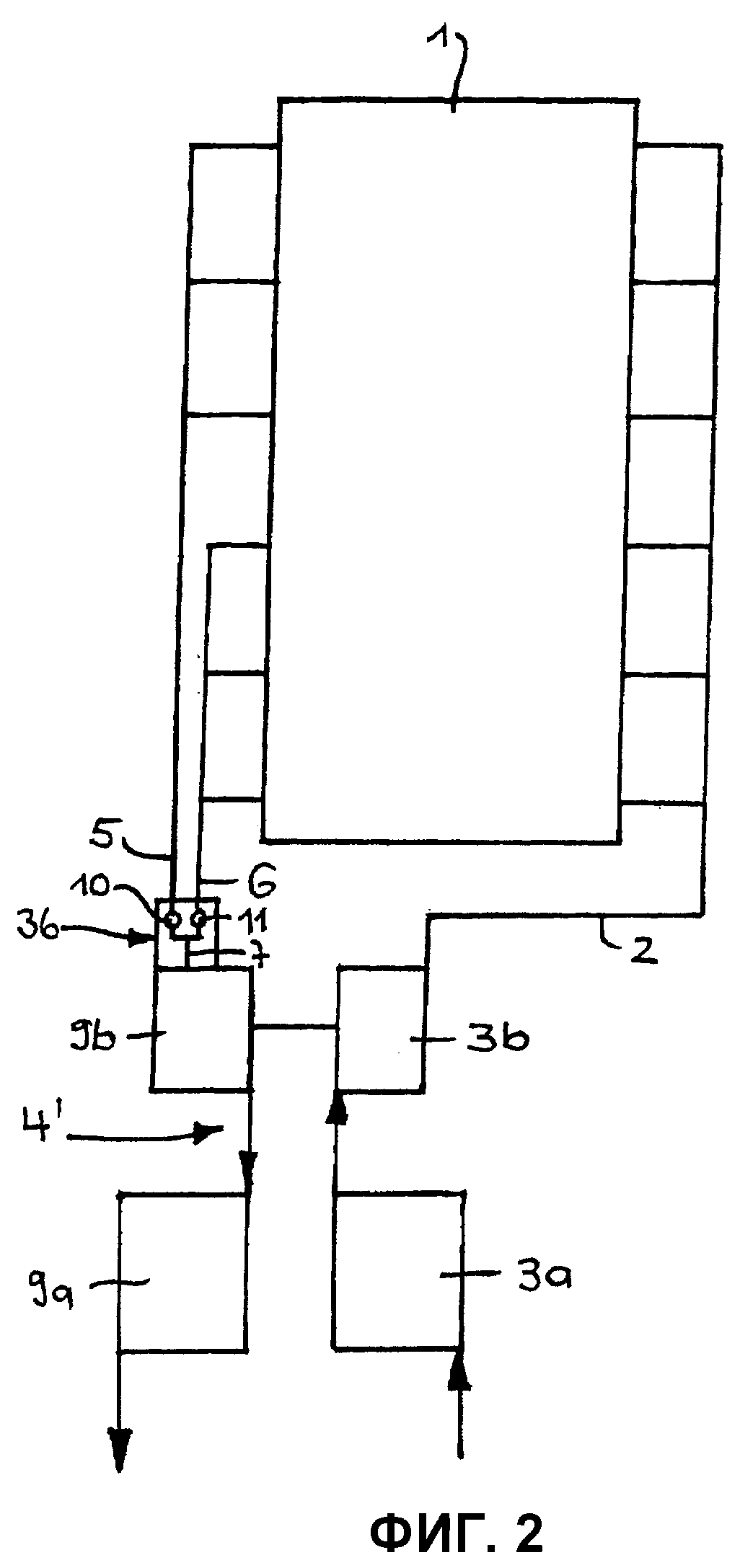

Фиг.2 - схематичный вид многоцилиндрового двигателя внутреннего сгорания с двухступенчатым работающим на отработавших газах турбонагнетателем и относящимся к нему устройством, согласно изобретению;

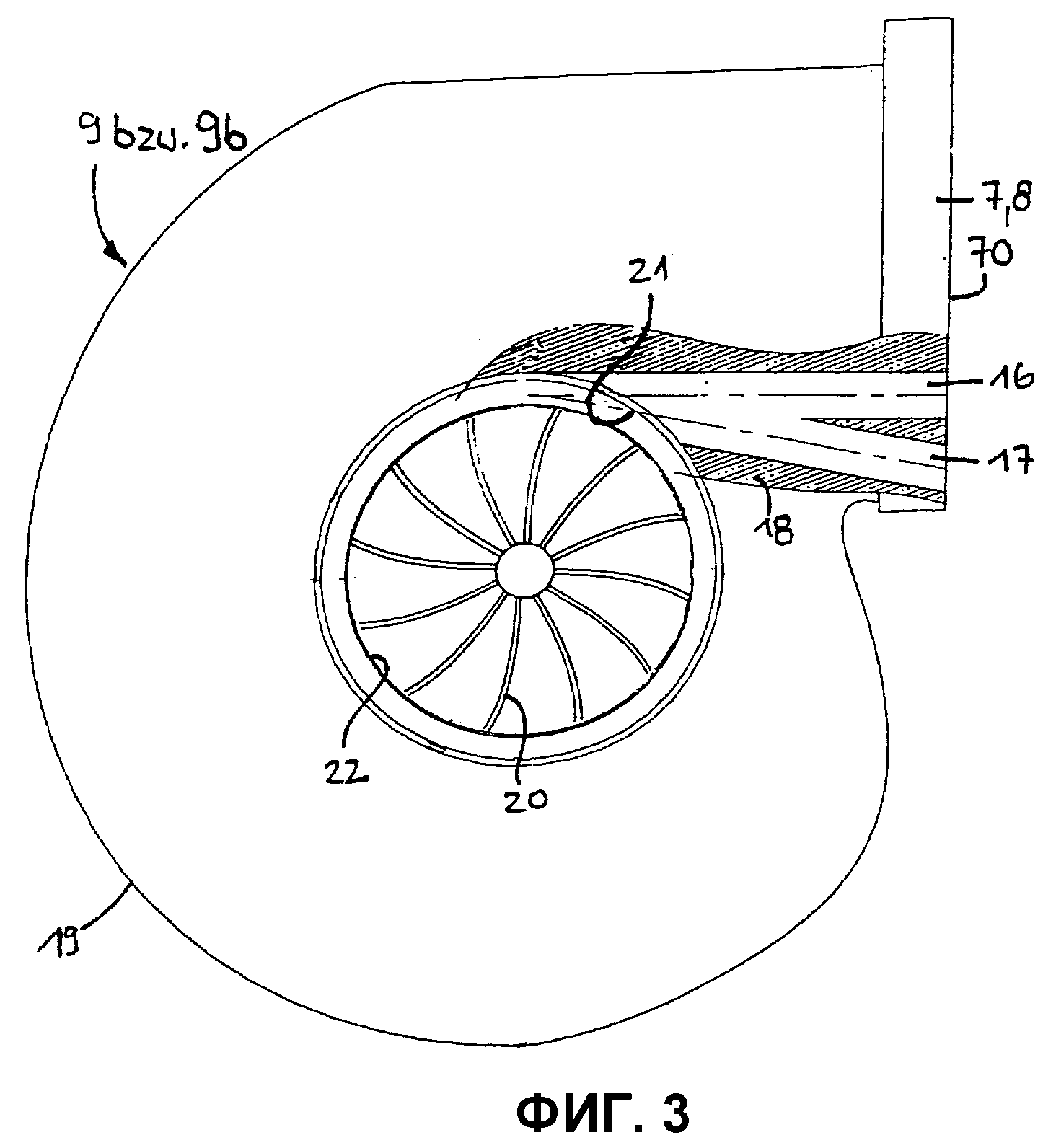

Фиг.3 - работающая на отработавших газах турбина работающего на отработавших газах турбонагнетателя (при двухступенчатом работающем на отработавших газах турбонагнетателе - его турбина высокого давления) с частями устройства, согласно изобретению, в соответствии с первым вариантом его выполнения;

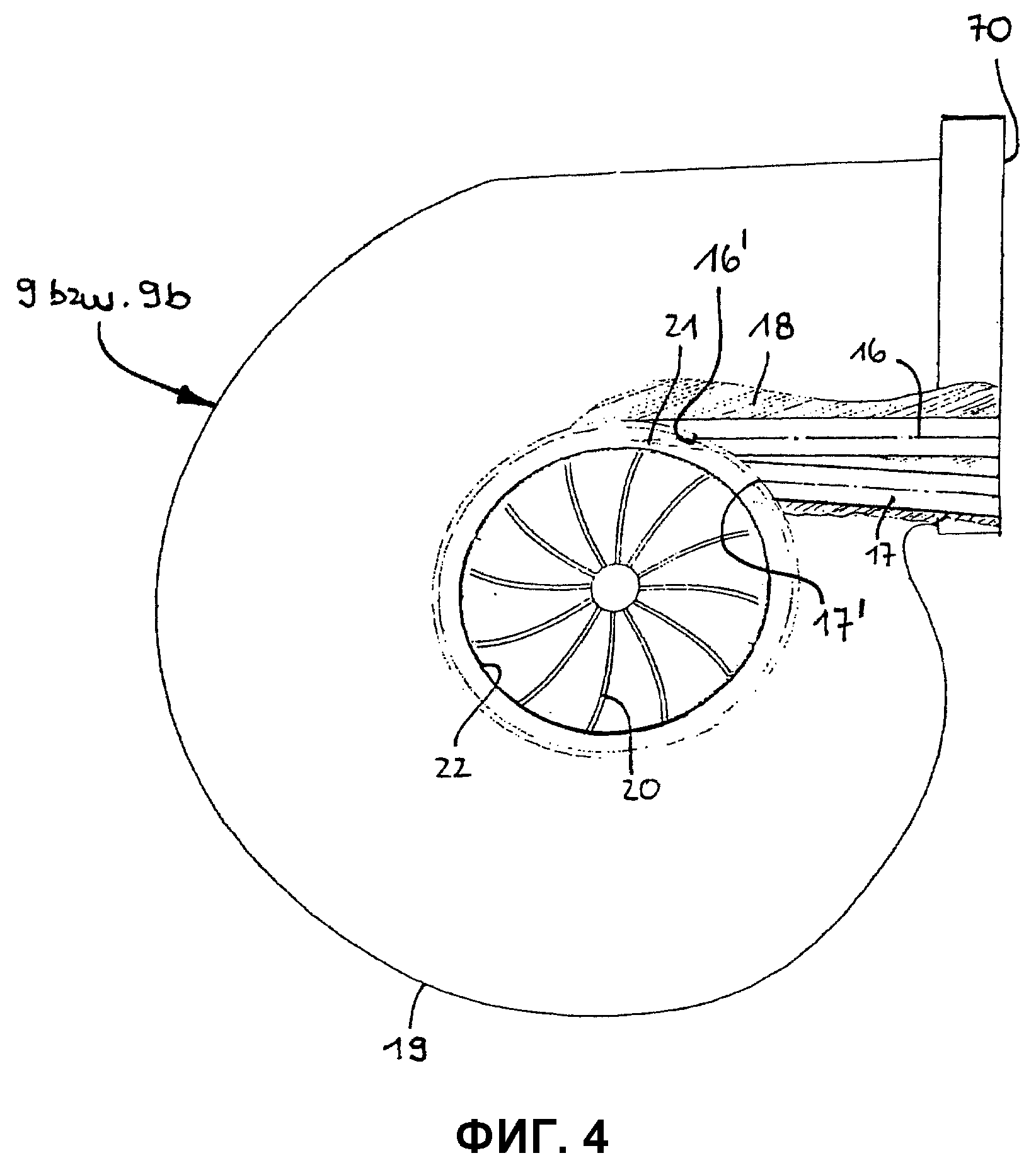

Фиг.4 - работающая на отработавших газах турбина работающего на отработавших газах турбонагнетателя (при двухступенчатом работающем на отработавших газах турбонагнетателе - его турбина высокого давления) с частями устройства, согласно изобретению, в соответствии со вторым вариантом его выполнения;

Фиг.5 - вид входной зоны, выполненной одноступенчато работающей на отработавших газах турбины;

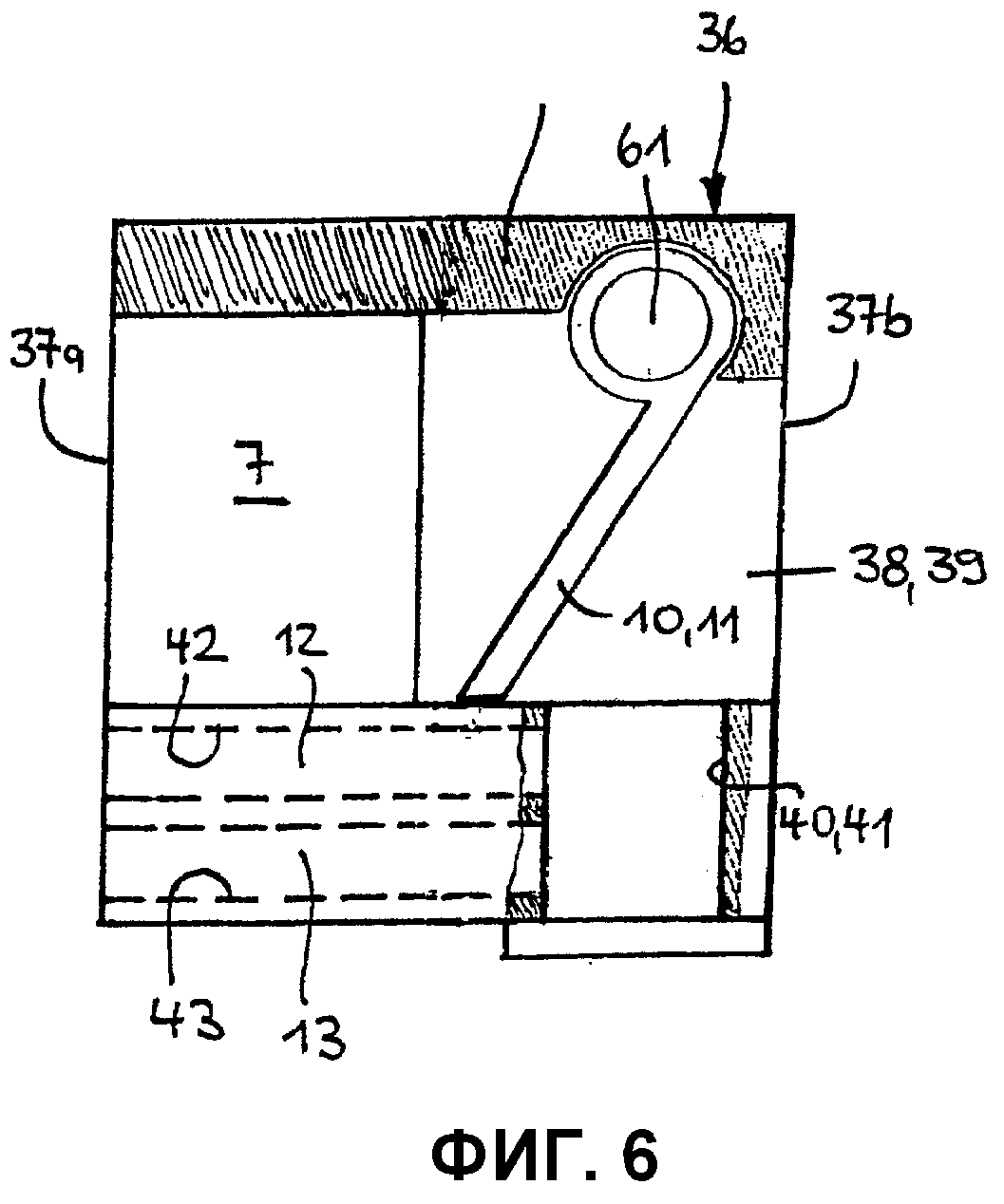

Фиг.6 - разрез одного варианта выполнения переключающего модуля, который объединяет в себе несколько частей устройства, согласно изобретению, и сопряжен с выполненной одноступенчато работающей на отработавших газах турбиной, согласно Фиг.5;

Фиг.7 - вид входной зоны, выполненной двухступенчато работающей на отработавших газах турбины;

Фиг.8 - разрез другого варианта выполнения переключающего модуля, который также объединяет в себя несколько частей устройства, согласно изобретению, и сопряжен с выполненной двухступенчато работающей на отработавших газах турбиной, согласно Фиг.7;

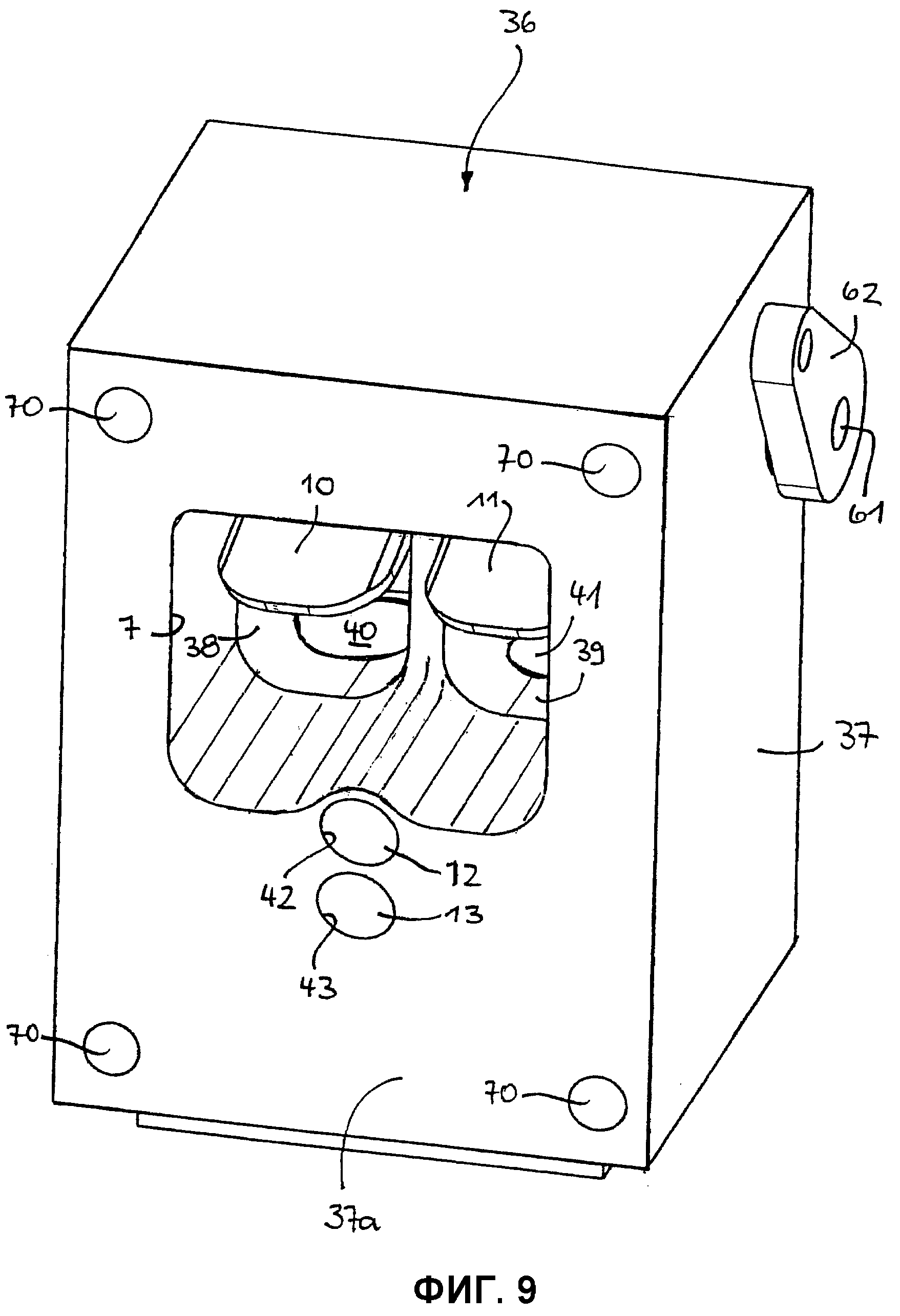

Фиг.9 - вид в перспективе переключающего модуля, согласно Фиг.6, с его обращенной к входу турбины стороны;

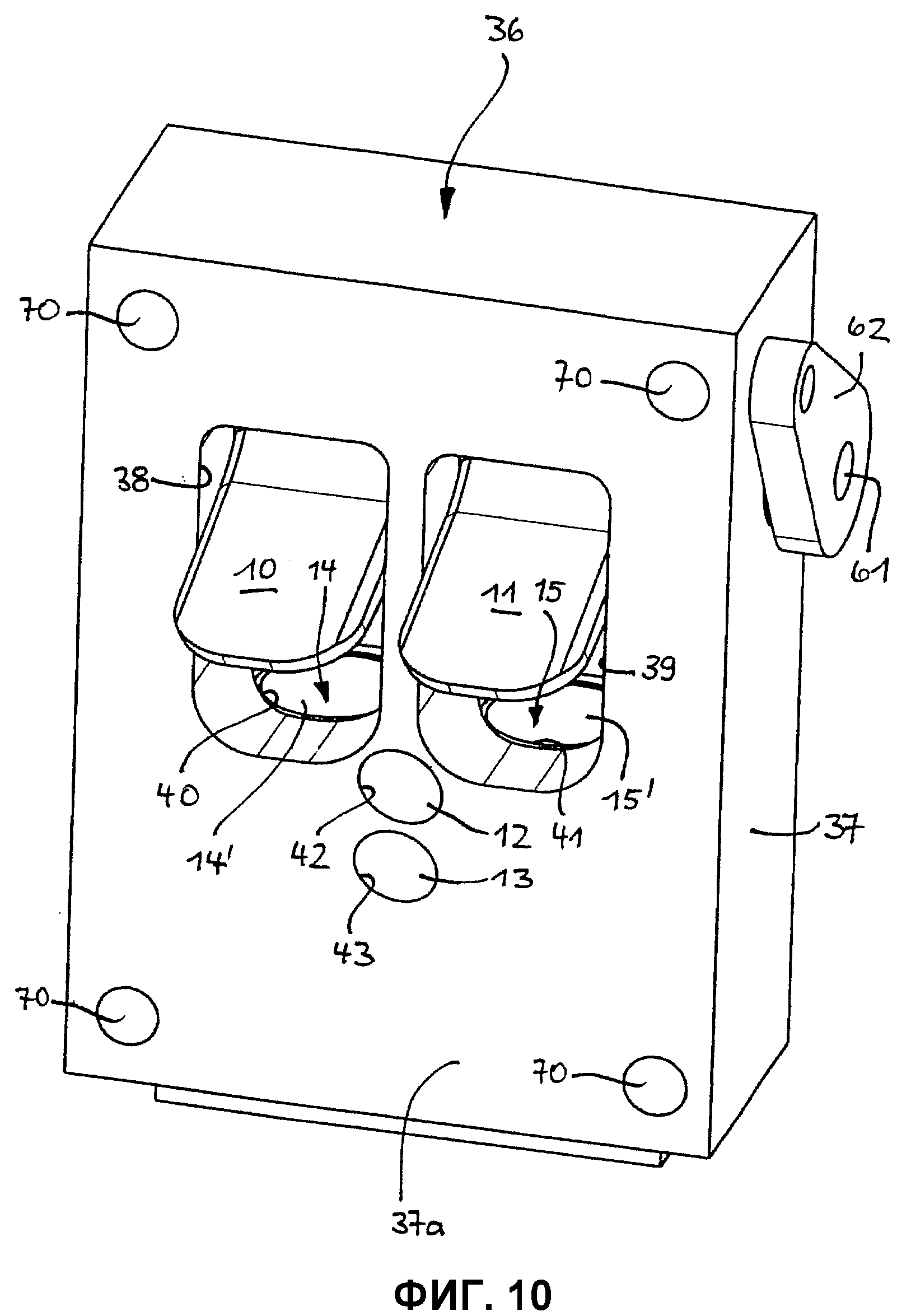

Фиг.10 - вид в перспективе переключающего модуля, согласно Фиг.8, с его обращенной к входу турбины стороны;

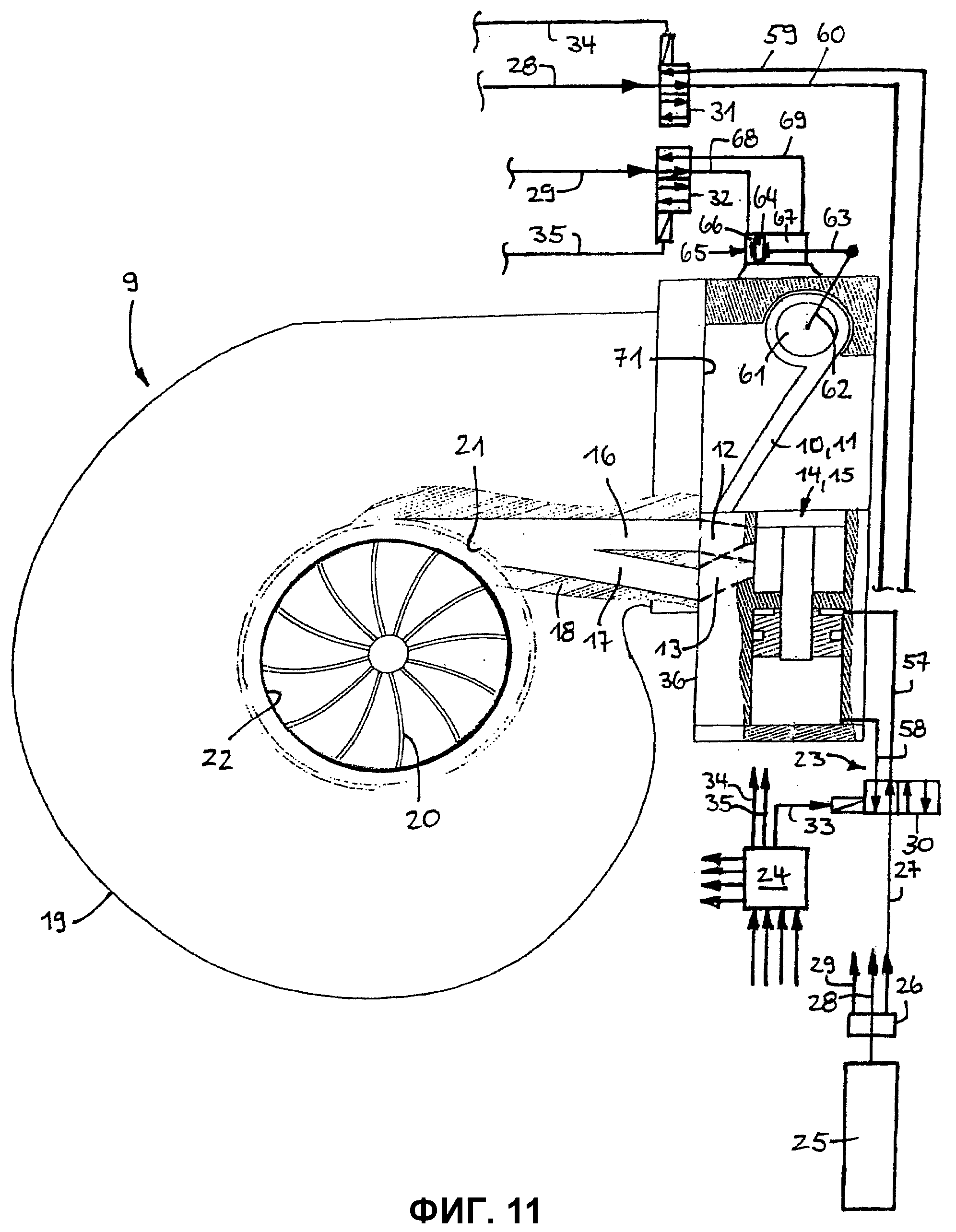

Фиг.11 - работающая на отработавших газах турбина, согласно Фиг.3, в соединении с переключающим модулем, согласно Фиг.8, 10 и схематично дополненная управляющим работой устройством.

Устройство, согласно изобретению, относится к многоцилиндровому двигателю 1 внутреннего сгорания, в частности дизельному двигателю, транспортного средства, которое может быть любым приводимым в движение с помощью двигателя наземным транспортным средством, таким как грузовой автомобиль, автобус или другое безрельсовое транспортное средство для перевозок, а также легковым автомобилем, рельсовым транспортным средством или водным транспортным средством.

Цилиндры и соответственно камеры сгорания двигателя 1 внутреннего сгорания связаны через управляемые впускные клапаны и примыкающие впускные каналы с трубопроводом 2 наддувочного воздуха, который снабжается сжатым наддувочным воздухом либо компрессором 3 одноступенчатого работающего от отработавших газов турбонагнетателя 4 (смотри Фиг.1), либо компрессорами 3а, 3b двухступенчатого работающего от отработавших газов турбонагнетателя 4' (смотри Фиг.2). В случае двухступенчатого турбонагнетателя, согласно Фиг.2, компрессор ступени низкого давления обозначен позицией 3а, а компрессор ступени высокого давления - позицией 3b. Кроме того, цилиндры и соответственно камеры сгорания двигателя 1 внутреннего сгорания связаны через управляемые выпускные клапаны и примыкающие выпускные каналы с объединением в группы с одной из двух коллекторных ветвей 5, 6 отработавших газов. Через каждую из этих обеих коллекторных ветвей 5, 6 отработавший газ из присоединенной группы цилиндров подводится либо через общий концевой канал 7 (смотри Фиг.2) к входу 8 одноступенчатой работающей на отработавших газах турбины 9 или соответственно 9а либо к общему входу 8а, 8b двухступенчатой работающей на отработавших газах турбины 9 турбонагнетателя 4 или соответственно 4'. В двухступенчатом работающем на отработавших газах турбонагнетателе 4' (смотри Фиг.2) работающая на отработавших газах турбина ступени низкого давления обозначена позицией 9а, а работающая на отработавших газах турбина ступени высокого давления - позицией 9b.

В каждой из обеих коллекторных ветвей 5, 6 отработавшего газа расположена с возможностью регулирования запирающая заслонка 10, 11, так что соответствующую коллекторную ветвь 5 или соответственно 6 можно полностью запирать во время режима торможения двигателем.

От каждой коллекторной ветви 5, 6 отработавшего газа ответвляется по потоку перед закрываемой запирающей заслонкой 10 или соответственно 11 зоной байпасный трубопровод 12 или соответственно 13, каждый из которых связан с расположенным в корпусе турбины сопловым отверстием 16 или соответственно 17. Эти сопловые отверстия 16, 17 выполнены в стеновом участке 18 корпуса 19 работающей на отработавших газах турбины 9 одноступенчатого работающего на отработавших газах турбонагнетателя 4 или соответственно работающей на отработавших газах турбины 9b ступени высокого давления двухступенчатого работающего на отработавших газах турбонагнетателя 4', а именно в перпендикулярной оси турбинного колеса 20 плоскости. В этой плоскости оба сопловых отверстия могут либо а) проходить параллельно на небольшом расстоянии друг от друга и тем самым иметь соответственно смежный друг с другом выход 16' или соответственно 17' (смотри Фиг.4), либо b) проходить под острым углом друг к другу с последующим переходом друг в друга и иметь один общий выход 21. В любом случае оба сопловых отверстия 16, 17 входят в своей плоскости в случае а) через свои отдельные выходы 16', 17', а в случае b) через свой общий выход 21 по касательной к наружной зоне турбинного колеса 20 в турбинную камеру 22 работающей на отработавших газах турбины 9 или соответственно 9b.

Сами сопловые отверстия 16, 17 могут быть выполнены либо цилиндрическими, либо слегка коническими в направлении соответствующего выхода 16' и соответственно 17' или соответственно 21. Оба сопловых отверстия 16, 17 предпочтительно выполнены одинаковыми, однако при необходимости могут быть также выполнены с различными диаметрами или углами конуса.

Соединение между обеими коллекторными ветвями 5, 6 отработавших газов и сопловыми отверстиями 16, 17 можно выполнять неуправляемым через постоянно пропускающие байпасные каналы 12, 13 (смотри, например, Фиг.6, 9) или управляемым с помощью соответствующего управляемого клапана 14 или соответственно 15 (смотри Фиг.8, 10) в байпасном трубопроводе 12 и соответственно 13. С помощью этих клапанов 14, 15 можно запирать каждый из обоих байпасных трубопроводов 12, 13, или же переключать на пропускание для обхода находящейся в положении запирания запирающей заслонки 10 или соответственно 11.

Таким образом, можно во время режима торможения двигателем после закрывания запирающих заслонок 10, 11 ответвлять от накопившегося в запертых коллекторных ветвях 5, 6 отработавшего газа через байпасные трубопроводы 12, 13 два частичных потока отработавшего газа, которые затем через сопловые отверстия 16, 17 попадают либо в виде двух соседних струй отработавшего газа, либо с объединением в одну струю отработавшего газа с высоким давлением и с высокой скоростью на рабочие лопатки турбинного колеса 20, за счет чего работающий на отработавших газах турбонагнетатель 4 и соответственно 4' ускоренно приводится, и в результате этого сжатый воздух подводится в камеры сгорания двигателя внутреннего сгорания, что приводит к увеличению тормозной мощности.

Оба управляемых клапана 14, 15, если они предусмотрены, приводятся в действие предпочтительно с помощью электропневматических или электромагнитных установочных устройств 23, которые, как показано на Фиг.11, получают свои сигналы управления из управляющего электронного устройства 24, которое может быть отдельным устройством, или бортовым компьютером, или вычислительным устройством управления транспортного средства. В этом управляющем электронном устройстве 24 записаны или хранятся в виде данных стратегии управления для открывания, удерживания открытыми и закрывания обоих клапанов 14, 15. Эта стратегия управления предпочтительно рассчитана так, что оба клапана 14, 15 в начале режима торможения двигателем или после некоторого времени при распознавании потребности в повышенной тормозной мощности переключаются в положение пропускания, а при падении скорости вращения двигателя ниже заданного значения снова переходят в положение запирания. Однако устройство, согласно изобретению, позволяет в предварительно заданной ступени выполнять также управление и регулирование вне режима торможения двигателем в определенных фазах работы двигателя. Например, записанная в управляющем электронном устройстве 24 стратегия управления может предусматривать, что при открытых запирающих заслонках 10, 11, т.е. при пропускающих коллекторных ветвях 5, 6 отработавшего газа, в определенных диапазонах нагрузки двигателя или скорости вращения двигателя за счет целенаправленного открывания, удерживания открытыми и снова закрывания клапанов 14, 15 и тем самым целенаправленного введения газовой струи или соответственно двух газовых струй в камеру 22 турбины дополнительно к обоим нормальным объемным потокам отработавшего газа (из ветвей 5 и 6), обеспечивается изменение скорости вращения турбины аналогично турбине с изменяющейся геометрией.

В принципе оба клапана 14, 15 и соответствующие установочные устройства 23 могут быть рассчитаны так, что обеспечивается не только управление открыванием и закрыванием байпасных трубопроводов 12, 13 с помощью клапанов 14, 15, но и еще оказывается влияние на их эффективное пропускающее поперечное сечение.

Ниже приводится подробное описание представленных на чертежах вариантов выполнения устройства, согласно изобретению.

В обоих вариантах выполнения, согласно Фиг.6, 9, и соответственно, 8, 10, 11, обе запирающие заслонки 10, 11 соединены друг с другом механически и синхронно приводятся в действие с помощью электропневматического установочного устройства 23, которое соответствует примерно устройству, с помощью которого приводятся в действие клапаны 14, 15 примера выполнения, согласно Фиг.8, 10, 11. При этом центральный источник сжатого воздуха в обоих вариантах выполнения является расположенным на транспортном средстве резервуаром 25 сжатого воздуха, который по потребности питается от компрессора. Как показано на Фиг.11, на выходе резервуара 25 сжатого воздуха предусмотрен многоконтурный защитный клапан 26, от выходов которого отходят трубопроводы 27, 28, 29 сжатого воздуха.

В случае примера выполнения, согласно Фиг.8, 10, 11, необходимы все три трубопровода 27, 28, 29 сжатого воздуха. В случае же примера выполнения, согласно Фиг.6, 9, интерес в связи с изобретением представляет лишь трубопровод 29.

В случае примера выполнения, согласно Фиг.8, 10, 11, трубопровод 27 сжатого воздуха ведет к пропускающему/запирающему клапану 30 в качестве установочного устройства 23 для клапана 14, а трубопровод 28 сжатого воздуха ведет к пропускающему/запирающему клапану 31, который идентичен клапану 30 и также образует часть установочного устройства 23 для клапана 15. Трубопровод 29 сжатого воздуха ведет к пропускающему/запирающему клапану 32, который образует часть электропневматического установочного устройства для синхронно приводимых в действие запирающих заслонок 10, 11. Электромагниты пропускающих/запирающих клапанов 30, 31, 32 получают свои установочные команды из управляющего электронного устройства 24 через соответствующие электрические управляющие провода 33, 34, 35. Оба выхода каждого пропускающего/запирающего клапана 30, 31, 32 соединены с соответствующей камерой сжатия перед и позади установочного поршня, с помощью которого обеспечивается приведение в действие соответствующего клапана 14, 15, и соответственно соединенного с запирающими заслонками 10, 11 установочного органа, опосредованно, например, с помощью штока. Ниже это будет пояснено более подробно.

В обоих вариантах выполнения, согласно Фиг.6, 9 и 8, 10, 11, предпочтительно часть устройства, согласно изобретению, объединена в переключающий модуль 36, который образует обращенный к турбонагнетателю конец коллекторных ветвей 5, 6 отработавших газов. Переключающий модуль имеет в основном основную структуру 37 с передней, обращенной к турбонагнетателю торцевой поверхностью 37а и параллельной ей обращенной от турбонагнетателя торцевой поверхностью 37b. В основной структуре 37 переключающего модуля 36 варианта выполнения, согласно Фиг.6, 9, предусмотрены рядом друг с другом два параллельных канала 38, 39 отработавшего газа, из которых каждый на стороне входа соединен с одной из коллекторных ветвей 5, 6, а со стороны выхода входит в однопоточный канал 7 отработавшего газа, который также выполнен в основной структуре 37 переключающего модуля 36.

В варианте выполнения, согласно Фиг.8, 10, 11, в основной структуре 37 переключающего модуля также рядом друг с другом предусмотрено два, но проходящих здесь насквозь проходных канала 38, 39 отработавшего газа, из которых каждый на стороне входа соединен с одной из коллекторных ветвей 5, 6, а со стороны выхода - с одним из входов 8а, 8b турбины.

В каждом из каналов 38, 39 отработавшего газа в любом случае, т.е. в обоих вариантах выполнения, установлена одна из запирающих заслонок 10, 11 так, что обеспечивается возможность полного его закрывания с помощью этих заслонок.

Кроме того, в структуру 37 переключающего модуля 36 интегрированы также байпасные трубопроводы 12, 13 и, кроме того, в случае примера, согласно Фиг.8, 10, 11, также открывающие и закрывающие их клапаны 14, 15, а также, по меньшей мере, части соответствующих установочных устройств 23.

При этом байпасные трубопроводы 12, 13 выполнены в основной структуре 37 переключающего модуля 36 следующим образом. От каждого из обоих каналов 38, 39 отработавшего газа ответвляется по существу вертикально к нему либо вверх, либо, как показано на чертеже, вниз глухое отверстие 40 или соответственно 41 в качестве первого отдельного участка байпасного трубопровода 12 или соответственно 13. Из каждого глухого отверстия 40 или соответственно 41 ответвляется в качестве другого второго отдельного участка байпасного трубопровода 12 или соответственно 13 выходящее на передней стороне 36а основной структуры 37 переключающего модуля отверстия 42, 43, которые связаны с одним из обоих расположенных внутри корпуса турбины сопловых отверстий 16 и соответственно 17 (отверстие 42 с отверстием 16, а отверстие 43 с отверстием 17).

В случае примера выполнения, согласно Фиг.8, 10, 11, в глухом отверстии 40, 41, т.е. в первом участке байпасного трубопровода 12 или соответственно 13, можно возвратно-поступательно перемещать и соответствующий клапан 14 или соответственно 15 с его клапанной тарелкой 14' или соответственно 15' между положением запирания (как показано на Фиг.8, 10 и 11) и вдвинутом в глухое отверстие 40 или соответственно 41 положением пропускания, и при необходимости устанавливать также в промежуточном положении. Клапанная тарелка 14' или соответственно 15' клапана 14 или соответственно 15 соединена через проходящий коаксиально в расположенном внутри основной структуры переключающего модуля отверстии 45, 48 шток 47, 48 с установочным органом 49, 50 соответствующего установочного устройства 23. Этот установочный орган 49 или соответственно 50 в показанном примере электропневматического установочного устройства является поршнем, который внутри переключающего модуля 36 отделяет в коаксиальной в его основной структуре 36' относительно глухого отверстия 40 или соответственно 41 камере 51 или соответственно 52 переднюю камеру 53 или соответственно 54 сжатия от задней камеры 55 или соответственно 56 сжатия. Обе относящиеся к клапану 14 камеры 53, 55 сжатия соединены через напорные трубопроводы 57, 58 с открывающим/закрывающим клапаном 30. Обе относящиеся к клапану 15 камеры сжатия 54, 56 соединены через напорные трубопроводы 59, 60 с пропускающим/запирающим клапаном 31. Эти камеры сжатия обоих клапанов 14 или соответственно 15 предназначены для попеременной подачи давления и снятия давления для их приведения в действие в одном или другом направлении в зависимости от положения переключения соответствующего пропускающего/запирающего клапана 30, 31.

Обе запирающие заслонки 10, 11 в обоих примерах выполнения, согласно Фиг.6, 9 или соответственно 8, 10, 11, закреплены для синхронного и одинакового приведения в действие на установочной оси 61, которая установлена с возможностью поворота в проходящем поперек основной структуры 37 переключающего модуля 37 приемном отверстии и через расположенный снаружи рычаг 62 соединена с поршневым штоком 63, на свободном конце которого установлен поршень 64, который в пневматическом цилиндре 65 сжатия отделяет переднюю камеру 66 сжатия от задней камеры 67 сжатия. Обе камеры 66, 67 сжатия цилиндра 65 сжатия соединены через напорные трубопроводы 68, 69 с пропускающим/запирающим клапаном 32, через который они для перестановки поршня 64 и тем самым запирающих заслонок 10, 11 попеременно нагружаются давлением или разгружаются от давления в одном или другом направлении. Цилиндр 65 сжатия установлен подходящим образом снаружи на основной структуре 37 переключающего модуля 36.

Переключательный модуль 36 устанавливается в виде полностью предварительно смонтированного блока между расположенным на торцевой стороне фланцем на конце коллекторных ветвей 5, 6 отработавших газов и предусмотренным в зоне входа работающей на отработавших газах турбины 9 или соответственно 9b соединительным фланцем 71 и закрепляется там с помощью нескольких резьбовых соединений, которые проходят через выполненные в основной структуре 37, а также во фланцах крепежные отверстия 70.

Реферат

Изобретение относится к области автомобилестроения, в частности к устройствам для увеличения тормозной мощности многоцилиндрового двигателя внутреннего сгорания транспортного средства во время режима торможения двигателем. Устройство для увеличения тормозной мощности имеет расположенное внутри двигателя устройство торможения двигателем, турбонагнетатель, с работающей на отработавших газах турбиной и компрессором наддувочного воздуха, а также две коллекторные ветви для отработавших газов. Каждая коллекторная ветвь для отработавших газов выполнена с возможностью полного запирания с помощью запирающей заслонки во время режима торможения двигателем. От запираемой зоны каждой коллекторной ветви для отработавших газов ответвляется байпасный трубопровод. Каждый байпасный трубопровод соединен с сопловым отверстием, которое образовано в стенке работающей на отработавших газах турбины. Оба сопловых отверстия проходят в перпендикулярной оси турбинного колеса плоскости по касательной к наружной зоне турбинного колеса в турбинную камеру. Во время режима торможения двигателем предусмотрена возможность ответвления отработавшего газа из закрытых коллекторных ветвей через байпасные трубопроводы. Достигается увеличение тормозной мощности многоцилиндрового двигателя внутреннего сгорания транспортного средства. 15 з.п. ф-лы, 11 ил.

Формула

каждая коллекторная ветвь (5, 6) для отработавших газов выполнена с возможностью полного запирания с помощью запирающей заслонки (10, 11) во время режима торможения двигателем,

от запираемой зоны каждой коллекторной ветви (5, 6) для отработавших газов ответвляется байпасный трубопровод (12, 13),

каждый байпасный трубопровод (12, 13) соединен с сопловым отверстием (16, 17), которое образовано в стенке (18) работающей на отработавших газах турбины (9; 9b),

оба сопловых отверстия (16, 17) проходят в перпендикулярной оси турбинного колеса (20) плоскости либо

а) параллельно друг другу и через соответствующий смежный друг с другом выход (16', 17'), либо

b) под острым углом друг к другу, а также с переходом друг в друга и затем через общий выход (21)

по касательной к наружной зоне турбинного колеса (20) в турбинную камеру,

во время режима торможения двигателем предусмотрена возможность ответвления из собравшегося в закрытых коллекторных ветвях (5, 6) для отработавших газов отработавшего газа через байпасные трубопроводы (12, 13) двух частичных потоков отработавших газов, которые затем через сопловые отверстия (16, 17) либо в виде двух струй отработавшего газа, либо объединенной газовой струи попадают с высоким давлением и высокой скоростью на рабочие лопатки турбинного колеса (20), за счет чего ускоренно приводится турбонагнетатель (4, 4'), и в результате сжатый воздух направляется в камеры сгорания двигателя (1) внутреннего сгорания, что приводит там к увеличению тормозной мощности.

Документы, цитированные в отчёте о поиске

Устройство для торможения четырехтактным двигателем внутреннего сгорания

Комментарии