Способ и устройство разделения в псевдоподвижном слое с рядом редукционных клапанов - RU2448755C2

Код документа: RU2448755C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области разделения натуральных или химических продуктов, которые трудно разделить перегонкой. В этом случае применяют ряд способов и соответствующих устройств, известных под названием способов или устройств хроматографического разделения, или разделения "в псевдоподвижном", или "в псевдоподвижном противоточном", или "в псевдоподвижном прямоточном" слое, что далее будет обозначаться названием "SMB".

Эти области охватывают, в частности и без ограничений:

- разделение нормальных парафинов, с одной стороны, и разветвленных парафинов, нафтенов и ароматики, с другой стороны,

- разделение олефины/парафины,

- отделение параксилола от других ароматических изомеров C8,

- отделение метаксилола от других ароматических изомеров C8,

- отделение этилбензола от других ароматических изомеров C8.

Помимо очистки нефтепродуктов и нефтехимических комплексов, существует много других приложений, из которых можно назвать разделение глюкоза/фруктоза, разделение изомеров положения крезола, оптических изомеров и т.д.

Предшествующий уровень техники

Хроматографическое разделение в SMB хорошо известно в уровне техники. Как правило, псевдоподвижный слой содержит по меньшей мере три хроматографические зоны, благоприятно четыре или пять, причем каждая из этих зон образована по меньшей мере одним слоем или участком колонны и расположена между двумя последовательными точками подачи или отвода. Типично, подают по меньшей мере одно сырье F на фракционирование и десорбент D (иногда называемый элюентом), а отбирают по меньшей мере один рафинат R и экстракт Е. Точки подачи и отвода изменяются со временем, обычно сдвигаются к низу слоя, притом синхронно.

Несколько выгодных вариантов позволяют улучшить работу установки этого типа, используя асинхронные перемещения. Упрощенно, эти асинхронные перемещения служат для компенсации мертвого объема(ов) рециркуляционного насоса(ов), как указано в патенте US 5578215, чтобы работать с постоянной скоростью оборота рециркуляционного насоса, чтобы устранить неравномерность расхода и давления, как указано в патенте US 5762806, или наконец, чтобы работать с по меньшей мере двумя хроматографическими зонами, каждая из которых эквивалентна не целому числу слоев адсорбента. Этот последний вариант, как описано в патентах US 6136198, US 6375839, US 6712973 и US 6413419, известен под названием Varicol. Естественно, эти три варианта могут комбинироваться.

Следует отметить, что многоходовой поворотный клапан, соединяющий, с одной стороны, входящие и выходящие жидкости и, с другой стороны, слои, расположенные в адсорбционной колонне или колоннах, допускают перемещения только синхронного типа. Для асинхронных перемещений абсолютно необходимо много клапанов. Этот технологический аспект обсуждается ниже.

В уровне техники подробно описаны различные устройства и способы, позволяющие осуществить разделение сырья в псевдоподвижном слое. Можно назвать, в частности, патенты US 2985589, US 3214247, US 3268605, US 3592612, US 4614204, US 4378292, US 5200075, US 5316821. В этих патентах описывается в деталях также функционирование SMB.

Устройства с SMB содержат обычно по меньшей мере одну колонну (а часто две), слои адсорбента Ai, размещенные в этой колонне, разделенные тарелками Pi на секцию(и) Ci распределения и/или экстракции жидкостей в или из различных слоев адсорбента, и регулируемые средства последовательного распределения и экстракции жидкостей.

Каждая из тарелок Pi обычно содержит несколько распределительно-смесительно-экстрагирующих щитков, или "DME", питаемых по линиям или контурам "распределение/экстракция". Тарелки могут быть любого типа и иметь любую геометрию, в частности, со щитками, образующими сектора, смежные с секцией колонны, например щитки с угловыми секторами, такие как представленные в патенте US 6537451 (фигура 8), с симметричным (схемным) питанием, или с параллельными секторами, например, разрезанными по периметру, так, как указано в опубликованной патентной заявке US 03/0127394, которые имеют несимметричное питание. Предпочтительно, разделительная колонна содержит тарелки с DME типа тарелок с параллельными секторами и асимметричным питанием. Также предпочтительно, адсорбент помещается как плотная загрузка. Это позволяет использовать большее количество адсорбента в данной колонне и повысить чистоту искомого продукта и/или объем загрузки SMB.

Распределение на каждом слое требует сбора потока с предыдущего слоя (главной жидкости, циркулирующей по главной оси колонны), возможности вводить туда дополнительную жидкость или вспомогательную жидкость, как можно лучше смешивая эти две жидкости, или также возможности изымать часть собранной жидкости, экстрагировать ее, чтобы провести наружу устройства, а также перераспределить жидкость на следующий слой.

Для этого на тарелке Pi распределения (введения/экстракции) можно использовать секции Ci,k, которые могут быть отделены или сообщаться с отделениями смешения. Известны тарелки Pi с одним или несколькими секциями, на которые либо подаются (или с которых сливаются) разные жидкости в заданный момент, либо подаются (или сливается) одновременно и параллельно одна и та же жидкость в заданный момент. В первом случае говорят, что тарелка имеет несколько распределительных контуров, тогда как во втором случае она является тарелкой с единственным распределительным контуром. Изобретение относится исключительно к устройству, содержащему тарелки с одним распределительным контуром.

Вообще говоря, можно либо перевести всю жидкость или главный поток в колонну согласно схеме, описанной в патенте US 2985589, либо вывести большую часть или весь этот поток наружу, согласно способу, описанному в патенте US 5200075.

Неотъемлемой задачей блока устройств с SMB является минимизация выбросов, производимых жидкостью, находящейся в разных зонах и объемах цепи питания и отвода жидкости с тарелок, при изменении точек питания и отвода при работе SMB. Действительно, когда в ходе последовательности работы линия, отделение или зона питания тарелки Pi больше не промывается технологической жидкостью, она превращается в мертвую зону, в которой жидкость застаивается и которая снова приводится в движение лишь после того, как там снова будет циркулировать другая технологическая жидкость. Так как по сути самой работы SMB речь в этом случае идет о другой технологической жидкости, жидкость из мертвой зоны необходимо заменить жидкостью с заметно отличающимся составом. Смешение или циркуляция в течение короткого промежутка времени жидкостей с заметно различающимися составами вносит, таким образом, пертурбации в идеальную работу, для которой скачки состава запрещены.

Другая проблема может заключаться в возможной рециркуляции между разными зонами одной и той же тарелки, что также нарушает идеальность работы.

Для решения этих проблем, связанных с рециркуляцией и мертвыми зонами, в уровне техники уже известны различные методы:

a) Уже предлагалось проводить промывку (часто используется также английское слово ″flush″) линий и мертвых зон, в частности, десорбентом или целевым продуктом, относительно чистым. Этот метод позволяет эффективно избежать загрязнения целевого продукта при его экстракции. Однако, поскольку промывочная жидкость обычно имеет состав, сильно отличающийся от состава жидкости, которую она вытесняет, это приводит к скачкам состава, вредным для идеальной работы. В этом первом варианте промывки реализуется обычно ″кратковременная промывка с высоким градиентом концентрации″. Эти промывки проводятся в течение короткого времени, чтобы ограничить влияние скачков состава.

b) Другое решение состоит, как описано в патенте US 5972224, в том, чтобы перевести большую часть главного потока вниз колонны, а меньшую часть этого потока, обычно от 2% до 20% потока, наружу по наружным обводным линиям между соседними тарелками. Эта промывка обычно проводится большую часть времени или непрерывно, чтобы линии и зоны больше не были ″мертвыми″, а были прочищенными. Такая система с промывкой через обводные линии показана на фигуре 1 патента US 5972224 и воспроизведена упрощенно на фигуре 1 настоящей заявки. Так как обводные линии предусмотрены для малого напора, то они могут быть малого диаметра и содержать клапан малого диаметра, что сокращает стоимость системы.

Первое преимущество такой системы состоит в том, что контуры ввода и вывода вторичных жидкостей промываются жидкостью, имеющей состав, очень близкий к составу вытесняемой жидкости, так как, с одной стороны, отвод проводится с соседней тарелки, а с другой стороны, промывка является не точечной, а по существу непрерывной. К тому же, скорость потока в отводах определяют так, чтобы скорость переноса в каждом отводе была по существу такой же, что и скорость повышения градиента концентрации в главном потоке SMB. Таким образом, с одной стороны, проводят промывку разных линий и емкостей средой, имеющей состав, по существу идентичный составу жидкости, которая там находится, а с другой стороны, жидкость, циркулирующую в отводе, снова вводят в точке, где состав главного потока по существу идентичен. Таким образом, в этом втором варианте реализуется ″длительная промывка со слабым или нулевым градиентом концентрации″.

Второе преимущество этой системы длительных промывок (в течение этапов введения или выведения) состоит в том, что она позволяет подавить влияние возможной рециркуляции между зонами одной и той же тарелки, из-за маленьких разностей потери напора.

В том, что касается функционирования SMB, регулируемые средства распределения и экстракции жидкостей в SMB обычно относятся к одному из двух следующих важных типов технологии:

- либо это несколько регулируемых клапанов для каждой тарелки, действующих по принципу "все или ничего", для подачи или отвода жидкостей, причем эти клапаны обычно расположены вблизи соответствующей тарелки и, в частности, на каждую тарелку Pi приходится по меньшей мере 4 регулируемых двухходовых клапанов, действующих по типу "все или ничего", соответственно для подачи жидкостей F и D и отвода жидкостей E и R;

- либо это многоходовой поворотный клапан для подачи или отвода жидкостей на совокупность тарелок.

В первом методе используются двухходовые клапаны, что делает возможным стандартное серийное производство, приводящее к повышению надежности и относительно низким удельным затратам. Во втором методе используется только один клапан, но этот единственный клапан является многоходовым и требует специальной конструкции, большого размера и повышенной сложности. К тому же, этот второй метод исключает возможность асинхронных перемещений, как в устройстве Varicol.

Изобретение относится к SMB, где используются обычные двухходовые клапаны, то есть используется первая из двух описанных выше технологий. Оно относится, в частности, к усовершенствованному устройству разделения в псевдоподвижном слое, содержащем несколько двухходовых клапанов, действующих по типу "все или ничего", но в меньшем числе, чем в предшествующем уровне техники. Оно одинаково хорошо применимо как для SMB с синхронными перемещениями, так и для SMB с асинхронными перемещениями, например, для Varicol.

Упрощенное описание изобретения:

Изобретение относится к усовершенствованному устройству разделения в псевдоподвижном слое, относящемуся к важному технологическому типу SMB, в которых используются множество регулируемых двухходовых клапанов, действующих по типу "все или ничего", обычно стандартных клапанов, произведенных серийно с пониженной стоимости при требуемом повышенном уровне качества (непроницаемость/ надежность).

Одной из основных задач изобретения является уменьшение недостатка, связанного с этим типом SMB, состоящего в потребности в большом числе регулируемых двухходовых клапанов. Изобретение позволяет снизить число этих клапанов, сохраняя преимущество проводить эффективную промывку мертвых зон по типу ″длительная промывка при малом или нулевом градиенте концентрации″. Другой задачей изобретения является предоставить устройство, которое требует пониженного числа двухходовых клапанов без того, чтобы эти клапаны имели более высокую частоту открывания/закрывания по сравнению с решениями согласно предшествующему уровню, что, учитывая пониженное число клапанов, ограничивает статистические риски нарушения работы и, таким образом, повышает надежность системы.

Наконец, один предпочтительный вариант устройства позволяет дополнительно уменьшить число клапанов большого диаметра, что делает возможной циркуляцию главных жидкостей SMB при их номинальном расходе.

Устройство согласно изобретению может применяться на новых установках, но оно совместимо также с различными существующими установками, на которых оно может быть установлено при проведении ограниченных модификаций. Оно также совместимо с тарелками Pi разного типа и геометрий, например тарелками со щитками с угловыми секторами или же параллельными секторами, в той мере, в какой эти тарелки (или большинство их) являются тарелками с одним распределительным контуром.

Таким образом, было найдено средство, позволяющее существенно сократить число главных регулируемых клапанов, соответствующих входам/выходам жидкостей в процессе с SMB. В предшествующем уровне для каждой тарелке было задействовано по меньшей мере 4 главных клапана контуров для подачи/вывода F, D, R, Е. Это число еще больше увеличится, если имеется более 4 жидкостей, например, если имеется 2 рафината R1, R2, или же если используется флегма RE, обогащенная искомым продуктом. Обводные линии малого диаметра в предшествующем уровне являются лишь вспомогательными линиями, через которые жидкости F, D, R, E (E1) (Е2) (RE) протекают не при их номинальной скорости подачи или отвода.

Согласно изобретению, колонна или основная часть этой колонны образована из расположенных друг над другом участков Sk, причем каждый участок Sk содержит 2 или 3 слоя адсорбента и 2 или 3 тарелки и содержит одну обводную линию Lk. В отличие от предшествующего уровня, через линию Lk жидкости SMB протекают при их номинальном расходе и используется всего одна система главных клапанов контуров (питания или отвода) на участок колонны (а не на тарелку, как в предшествующем уровне), причем эти клапаны соединены с обводной линией Lk таким образом, чтобы сделать возможной циркуляцию этих жидкостей через Lk. Согласно изобретению, предусмотрены также "клапаны в тарелке" и средства ограничения напора жидкости в обводе, но полное число клапанов остается существенно меньше, как это будет объяснено ниже.

Изобретение относится также к способу разделения в SMB, использующему описанное здесь устройство, в частности, для выделения параксилола или метаксилола из фракции ароматических углеводородов с 8 атомами углерода.

Изобретение относится также к использованию описанного здесь устройства для выделения ароматического соединения из ароматической фракции, имеющей такое же число атомов углерода.

Подробное описание изобретения:

Изобретение будет лучше понято при прочтении следующего описания с обращением к фигуре 1 (предшествующий уровень техники) и фигурам 2 и 3 (устройство согласно изобретению).

Таким образом, для осуществления одной из вышеуказанных задач согласно изобретению предлагается устройство, позволяющее отделить по меньшей мере одно искомое соединение от смеси, содержащей это соединение, путем адсорбции в псевдоподвижном слое, включающее:

по меньшей мере одну колонну, разделенную на несколько слоев адсорбента Ai, отделенных распределительными/экстракторными тарелками Pi для последовательных подачи и экстракции по меньшей мере двух подаваемых сред: сырье F и десорбент D, и по меньшей мере двух выводимых сред: рафинат R и экстракт E, причем Pi располагается между слоем Ai и слоем Ai+1, лежащим непосредственно ниже,

причем устройство содержит также по меньшей мере один контур F-Net сырья, контур D-Net десорбента, контур R-Net рафината и контур E-Net экстракта, и каждый из этих контуров связан с колонной множеством промежуточных линий, содержащих регулируемые двухходовые секционные клапаны, называемые клапанами контуров, для последовательных подачи или отвода жидкостей F, D, R, E,

причем колонна разделена по меньшей мере на большей части ее высоты на множество расположенных друг над другом соседних участков Sk, причем каждый участок Sk образован в основном группой из по меньшей мере 2 и не более 5 последовательных слоев адсорбента и распределительными/экстракторными тарелками Pi, которые помещаются сразу под этими последовательными слоями адсорбента,

причем каждая из распределительных/экстракторных тарелок Pi каждого сектора Sk использует единственный общий контур для последовательных подачи и отвода жидкостей F, D, R, Е,

тарелки Pi каждого участка Sk связаны между собой через наружную обводную линию Lk, соединенную с каждой тарелкой Pi в Sk насадкой, содержащим единственный регулируемый двухходовой секционный клапан, относящийся к тарелке Pi, называемый клапаном Vi тарелки, для последовательных подачи или отвода жидкостей F, D, R, Е в или из Pi,

каждая из указанных обводных линий Lk содержит по меньшей мере одно регулируемое средство ограничения расхода жидкости, циркулирующеей в Lk (такое как блок регулируемый клапан + расходомер + система управления клапаном), которое установлено в линию Lk или в обводную линию вокруг клапана Vi тарелки Pi в Sk,

причем обводная линия Lk каждого из участков Sk связана с каждым контуром F-Net, D-Net, R-Net и E-Net через единственную линию, содержащую один клапан контура, соответственно VFk/ VDk, VRk, VEk для последовательных подачи и отвода соответствующей жидкости F, D, R или Е к или от рассматриваемого участка Sk,

и в котором каждая тарелка Pi участка Sk связана единственным образом с каждым из контуров F-Net, D-Net, R-Net и E-Net через ряд насадок, содержащих клапан Vi тарелки, кроме того, с по меньшей мере частью Lk и, кроме того, с указанной единственной линией, содержащей указанный единственный клапан контура, соответственно VFk, VDk/ VRk, VEk.

Предпочтительно, каждый участок Sk образован в основном группой из 2 или же 3 последовательных слоев адсорбента. Действительно, варианты с 4 или 5 последовательными слоями приводят к колоннам со слишком большим общим числом слоев, чтобы было возможным реализовать разные хроматографические зоны.

В отличие от устройств согласно предшествующему уровню техники, устройство согласно изобретению позволяет использовать обводную линию Lk для циркуляции жидкостей F, D, R, E, подаваемых на SMB и удаляемых с SMB на уровне участка Sk, через одно действие соответствующих клапанов контуров, вместо действия клапанов контуров на одну тарелку Pi, как в предшествующем уровне. Это позволяет существенно уменьшить полное число регулируемых клапанов, даже учитывая добавление дополнительных клапанов, а именно клапанов Vi тарелок.

Указанные выше регулируемые клапаны: клапаны контуров и клапаны Vi тарелок обычно являются клапанами высокого качества (надежность, непроницаемость, срок службы), реализующими программированное функционирование SMB.

Более обобщенно, все регулируемые клапаны, обеспечивающие программируемое функционирование SMB: клапаны контуров, клапаны Vi тарелок, а также клапаны регулируемых средств ограничения напора, циркулирующего в Lk, должны согласно изобретению рассматриваться как ″главные″ клапаны SMB, связанные с колонной и управляемые системой управления программированным функционированием SMB (ЭВМ, программируемый автомат или другая эквивалентная система).

Как было упомянуто ранее, определенные главные клапаны программируемого функционирования SMB являются единственными согласно изобретению: Vi для каждой тарелки Pi; единственное действие клапанов контуров VFk, VDk, VRk, VEk для каждого участка Sk. Однако, не выходя за рамки изобретения, можно использовать сверх этого другие клапаны, такие как факультативные вспомогательные отсечные клапаны, обычно намного более низкого качества, регулируемые или нет, но не участвующие в программируемом функционировании SMB и позволяющие, например, демонтаж какого-либо оборудования: насоса или главного клапана, использующихся для программируемого функционирования, и т.п.

Типично, обводная линия Lk, которая используется для переноса всех жидкостей F, D, R, Е при их номинальном расходе, в устройстве согласно изобретению больше не является малой дополнительной линией, как в предшествующем уровне, но обычно имеет внутренний диаметр, по меньшей мере равный самому большому диаметру раскрытия клапанов контуров, связанных с Lk, чтобы иметь возможность осуществить циркуляцию жидкостей F, D, R, Е без ограничения их мощности.

Из-за применения обводных линий Lk, способных переносить большие объемы, благоприятно использовать управляемые средства ограничения напора, чтобы осуществить циркуляцию в обводной линии при малом расходе (обычно от 2 до 20% потока, циркулирующего в колонне). Термин "циркуляция в обводной линии" означает здесь, что часть (малая) потока, циркулирующего в колонне, отводится с тарелки и вводится на другую тарелку того же участка Sk. Термин "регулируемое средство" применяется обычно к регулируемому клапану, типично к средству цепи регулирования, исходя из информации, предоставляемой расходомером. Для этого можно использовать клапан регулирования напора, установленный прямо в линию Lk. В таком случае этот клапан является обычно клапаном с возрастающим раскрытием, а не регулируемым клапаном, действующим по типу все или ничего (имеющим только два возможных положения: полное раскрытие или закрытие).

Однако, согласно одному предпочтительному варианту изобретения, по меньшей мере одна, а предпочтительно каждая из указанных обводных линий Lk содержит регулируемое средство ограничения расхода, циркулирующего в Lk, которое установлено не непосредственно в Lk, а в обводной линии вокруг клапана Vi тарелки Pi в Sk, на малом вспомогательном обводе lk. Это средство обычно является регулируемым клапаном vi меньшего диаметра раскрытия, чем у Vi, например, с диаметром раскрытия, равным самое большее 60% или 50% диаметра у Vi, например, составляющим от 10% до 50% диаметра раскрытия Vi. Когда хотят провести внутреннюю промывку в обводе линии Lk и ограничить внутренний напор в обводной линии (циркулирующий от одной тарелки в Sk к другой тарелке в Sk), клапан Vi тарелки закрывают и открывают малый клапан vi в обводной линии вокруг Vi. Таким образом, использование маленького вспомогательного обвода lk вокруг одного из клапанов Vi тарелки (обычно клапан Vi тарелки Pi ниже Sk) позволяет использовать клапан с меньшим диаметром раскрытия, чем если бы средство ограничения напора было клапаном, находящимся в главной обводной линии Lk, который имеет относительно больший диаметр, так как линия Lk должна позволять циркуляцию жидкостей F, D, R, Е при их номинальном расходе.

Согласно изобретению, насадка, содержащая Vi, должна рассматриваться как не содержащая ни малого вторичного обвода lk вокруг Vi, ни малого клапана vi, расположенного в lk. Таким образом, эта насадка содержит единственный клапан, разрешающий циркуляцию главных жидкостей F, D, R, Е.

Согласно первому варианту осуществления по меньшей мере один участок Sk (а часто все участки Sk) образован двумя слоями адсорбента Ai, Ai+1 и двумя распределительными/экстракторными тарелками Pi, Pi+1, которые находятся сразу под соответствующими слоями адсорбента. Таким образом, участки являются участками с 2 слоями и 2 тарелками Pi.

Согласно второму варианту осуществления, по меньшей мере один участок Sk образован тремя слоями адсорбента Ai, Ai+1, Ai+2 и тремя распределительными/экстракторными тарелками Pi, Pi+1, Pi+2, которые находятся сразу под соответствующими слоями адсорбента. Таким образом, участки являются участками с 3 слоями и 3 тарелками Pi.

Определение участка Sk должно быть уточнено в случае низа колонны. Действительно, обычно под слоем адсорбента An, расположенного на дне колонны, нет тарелки Рn, так как нет необходимости распределять жидкости в непосредственно нижележащий слой. Также, согласно изобретению, в этом случае считается, что недостающая тарелка Рn замещается нижней линией вывода из колонны, обычно соединенной либо с входом этой же колонны, через рециркуляционный насос, либо с верхом второй разделительной колонны.

Предпочтительно, вся колонна (за исключением верхней тарелки, которая исключена по определению, выбранному для термина "участок") образована соседними находящимися друг над другом участками Sk.

Все участки Sk могут быть образованы тогда двумя слоями адсорбента и двумя распределительными/экстракторными тарелками, которые находятся непосредственно под соответствующими слоями адсорбента (или указанной нижней линии вывода, приравненной к нижней тарелке). В таком случае колонна образована по существу участками с 2 слоями и 2 тарелками. Она может также быть образована по существу участками с 3 слоями и 3 тарелками, или же комбинацией участков с 2 слоями и 2 тарелками и участков с 3 слоями и 3 тарелками. Наконец, согласно одному непредпочтительному варианту, можно также использовать участки Sk согласно изобретению и одну или несколько отдельных тарелок Pi, питаемых согласно предшествующему уровню техники, такому, как показано, в частности, на фигуре 1.

Изобретение, описанное выше для случая 4 контуров жидкостей F, D, R, E, применима также аналогичным образом, когда имеется не 4, а 5 или 6 контуров жидкостей, например, при использовании 2 рафинатов R1, R2 и/или флегмы RE продукта, обогащенного целевым продуктом. Тогда имеется 5 или 6 клапанов контуров на участок Sk и линию Lk.

Изобретение относится также к способу разделения, применяющему описанное выше устройство, в котором в ходе одного цикла используют последовательно каждую из линий Lk для циркуляции жидкостей F, D, R, E, при их номинальном напоре, к или от каждой из тарелок Pi в Sk через ряд клапанов тарелки Pi и один из клапанов контуров VFk, VDk, VRk, VEk, и причем через Lk по всей ее длине в течение одного цикла проходит каждая из жидкостей F, D, R, E.

Обычно проводят внутреннюю промывку по меньшей мере части каждой из обводных линий Lk, когда ни один клапан контура, связанный с Lk, не открыт, и любую внутреннюю промывку Lk останавливают, когда открыт один клапан контура, связанный с Lk.

Предпочтительно, внутреннюю промывку Lk проводят от тарелки Pi, находящейся в верхней позиции в Sk, к тарелке Pi+1 или Pi+2, которая расположена ниже в Sk, в любой период времени, на котором Sk не соединен ни с одним из контуров жидкостей и который непосредственно предшествует этапу, когда один из клапанов контуров, соединенных с Sk, открыт для подачи или отвода одной из жидкостей к или от тарелки Pi. Эта внутренняя промывка приводит к открытию Vi на этапе, предшествующем этапу подачи или отвода с тарелки Pi (что требует также открытия Vi), и не допускает движений по открытию или закрытию Vi между этими последовательными этапами. Снижение числа движений клапанов сокращает износ этих клапанов и повышает надежность устройства и соответствующего процесса.

Обычно проводят внутренние промывки по меньшей мере двух, а часто всех обводных линий Lk. Типично внутренняя промывка длится в течение по меньшей мере 20%, часто по меньшей мере 40%, или даже по меньшей мере 50% времени.

Изобретение позволяет осуществить все виды хроматографического разделения и, в частности, осуществить процесс отделения параксилола, в качестве искомого продукта, из смеси ароматических углеводородов с 8 атомами углерода, или процесс отделения метаксилола, в качестве искомого продукта, от смеси ароматических углеводородов с 8 атомами углерода.

Вообще, оно позволяет применять описанное выше устройство для отделения любого ароматического углеводорода из смеси ароматических углеводородов, имеющих такое же число атомов углерода.

Описание фигур и работы представленных устройств:

Изобретение можно будет легко понять, следуя описанию приложенных фигур, на которых:

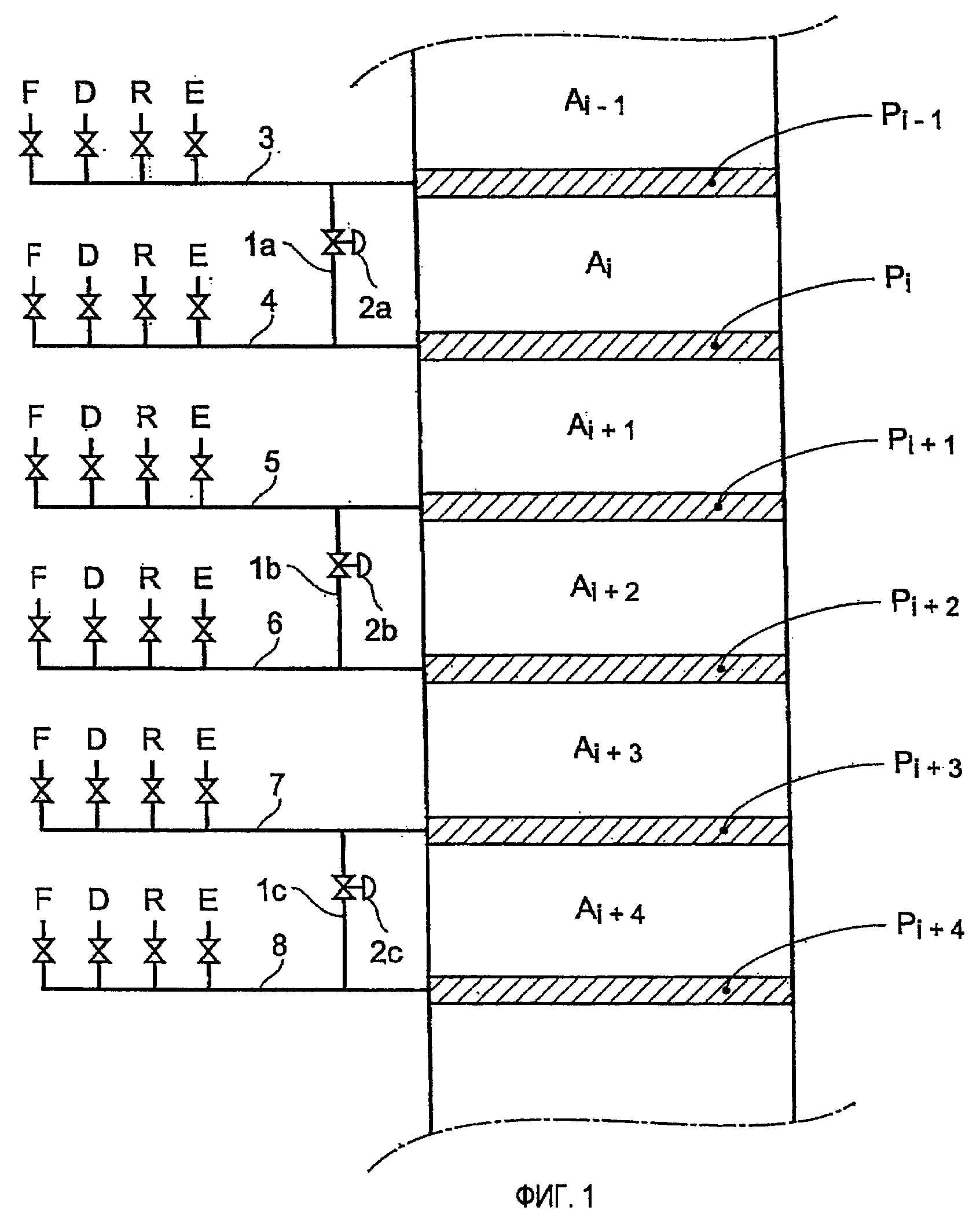

Фигура 1 схематически показывает часть устройства SMB согласно предшествующему уровню, с соответствующими клапанами контуров.

Фигура 2 схематически показывает часть устройства SMB согласно изобретению, содержащего участки Sk с 2 слоями и 2 тарелками, с клапанами контуров, клапанами тарелок и соответствующими клапанами ограничения расхода в обводе.

Фигура 3 схематически показывает часть устройства SMB согласно изобретению, содержащую участки Sk с 3 слоями и 3 тарелками, с клапанами контуров, клапанами тарелок и соответствующими клапанами ограничения расхода в обводе.

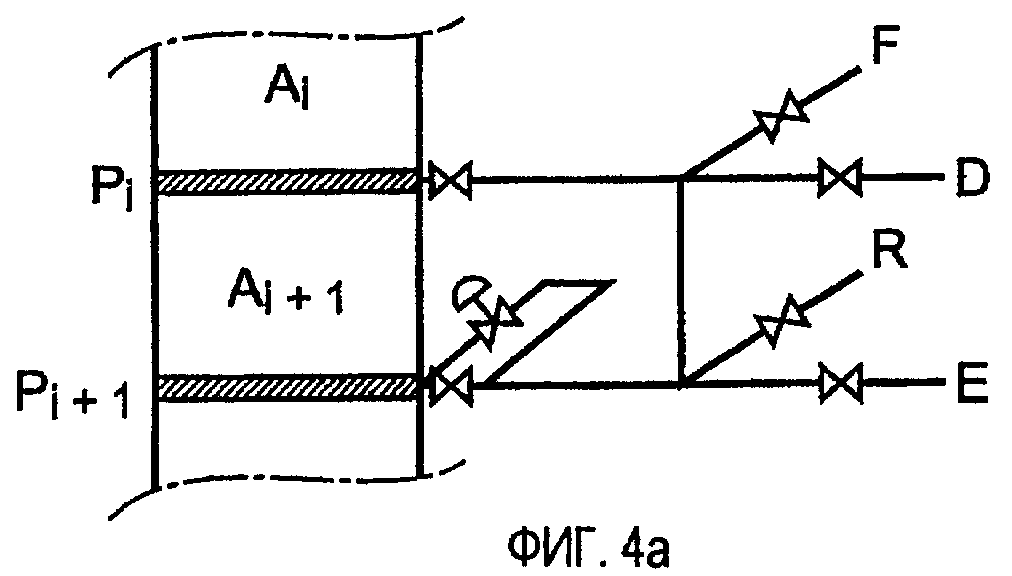

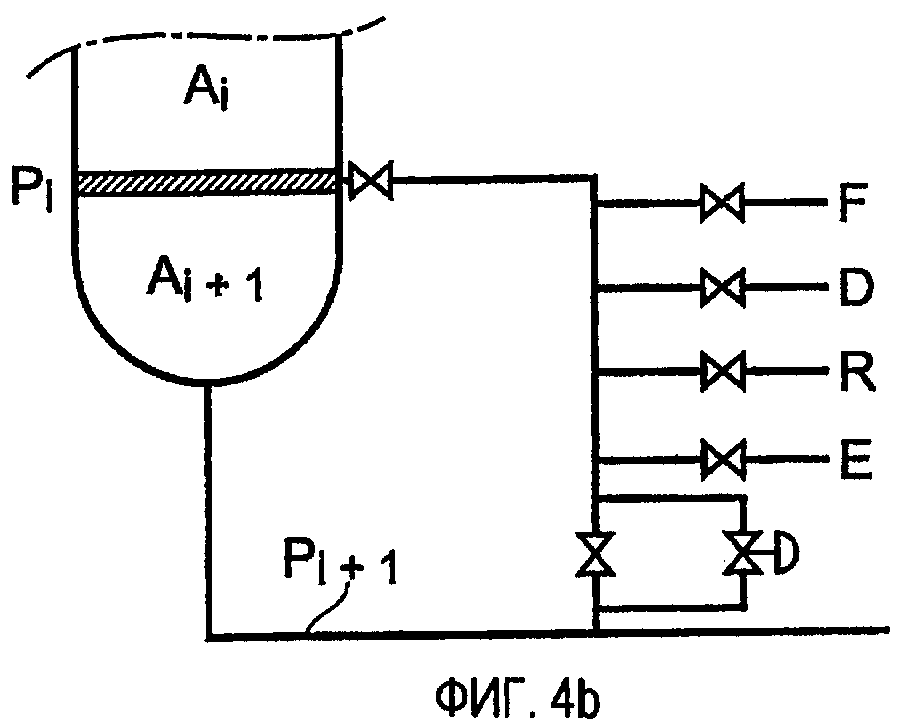

Фигуры 4а, 4b схематически показывают, соответственно, промежуточный участок и участок внизу колонны в устройстве согласно изобретению в случае участков Sk с 2 слоями и 2 тарелками.

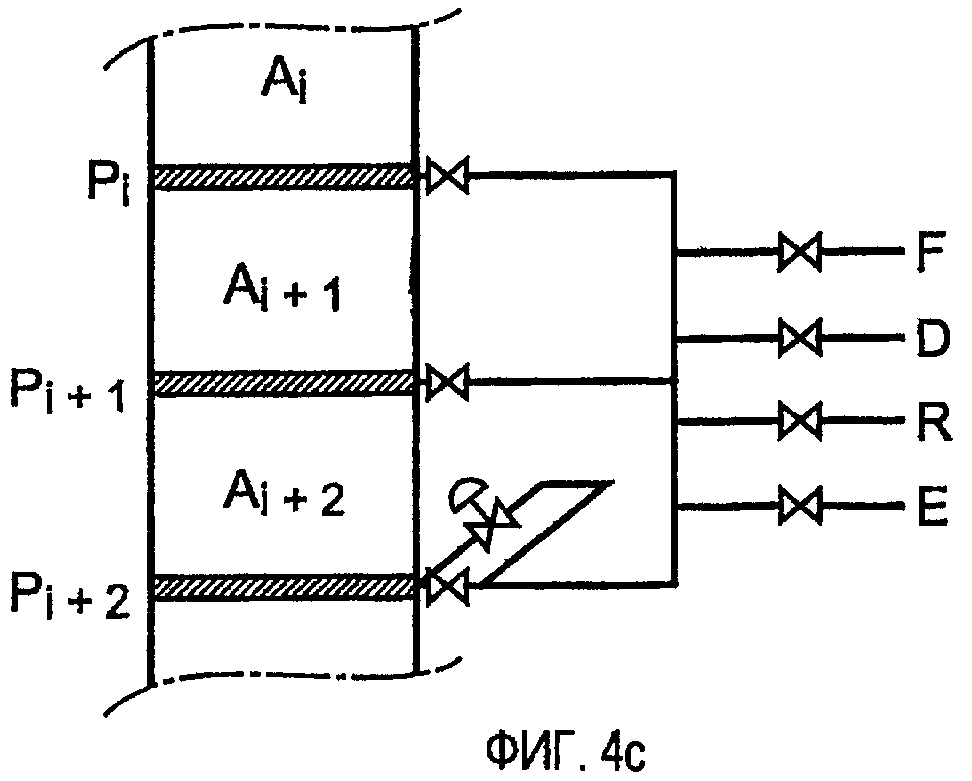

Фигуры 4с, 4d схематически показывают, соответственно, промежуточный участок и участок внизу колонны в устройстве согласно изобретению в случае участков Sk с 3 слоями и 3 тарелками.

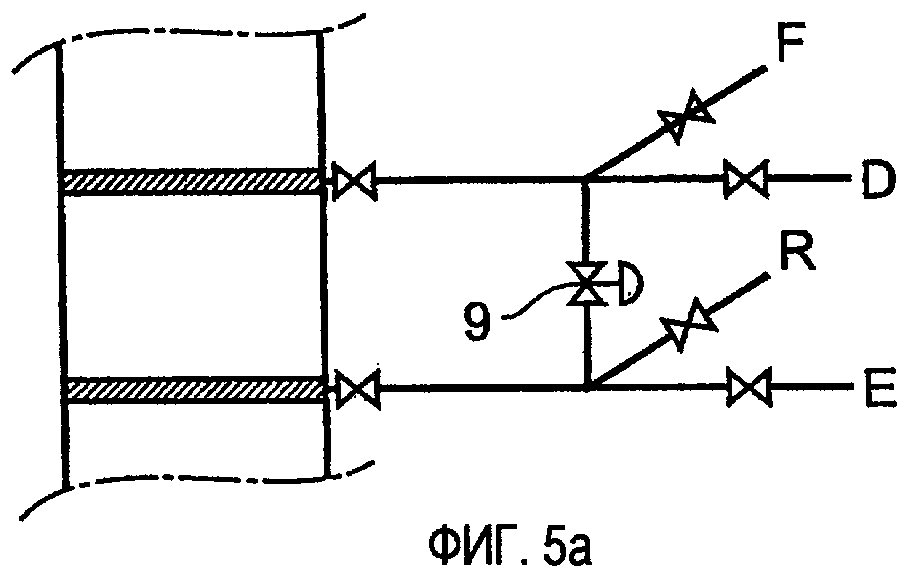

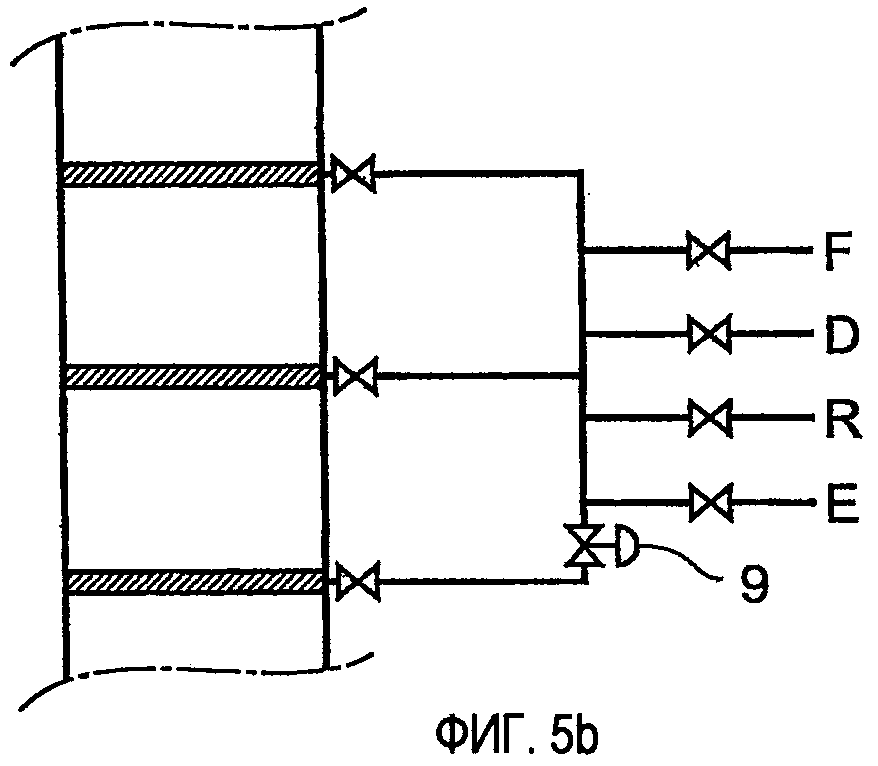

Фигуры 5а и 5b схематически показывают соответственно промежуточный участок Sk с 2 слоями и 2 тарелками и участок Sk с 3 слоями и 3 тарелками, в случае, когда средство ограничения напора в Lk является регулирующим клапаном, расположенным в Lk. Обратимся теперь к фигуре 1, показывающей часть хроматографической колонны с SMB согласно предшествующему уровню. Каждый слой адсорбента Ai-1, Ai, Ai+1, Ai+2, Ai+3, Ai+4 расположен выше тарелок Pi-1, Pi, Pi+1, Pi+2, Pi+3, Pi+4, и каждая из этих тарелок соединена одной линией, соответственно 3, 4, 5, 6, 7, 8 для каждой из 4 контуров жидкостей F, D, R, Е с одним клапаном (не обозначен). Таким образом, имеется 4 главных клапана на тарелку. Кроме того, тарелки соединены попарно обводной линией 1a, 1b, 1с, содержащей клапан малого диаметра, соответственно 2а, 2b, 2с, чтобы позволить прохождение ограниченного обводного потока: от 2% до 20% потока, циркулирующего в колонне. Таким образом, всего имеется 4 главных клапана и в среднем 0,5 клапана малого диаметра (один на 2 тарелки) для каждой тарелки Pi, то есть в среднем 4,5 клапана на тарелку.

Работа SMB, использующего такую колонну, хорошо известна специалисту. Обычно клапан 2а, или 2b, или 2с обводной линии открыт, когда ни одна из жидкостей F, D, R, Е не подается или не удаляется на/с одну из 2 тарелок, соединенных обводной линией (обвод временно в действии). Наоборот, клапан 2а, или 2b, или 2с обводной линии закрыт, когда одна из жидкостей F, D, R, Е подается или отводится с одной из 2 тарелок, соединенных обводной линией (обвод временно бездействует).

Фигура 2 показывает часть колонны устройства согласно изобретению, включающую 3 участка Sk, Sk+1, Sk+2, причем каждый содержит 2 слоя адсорбента и 2 тарелки, находящиеся непосредственно ниже. 2 тарелки каждого участка связаны обводной линией, соответственно Lk, Lk+1, Lk+2, которые предназначены для циркуляции жидкостей F, D, R, Е со своей номинальной скоростью подачи. Каждая обводная линия связана с совокупностью 4 клапанов контуров для подачи и отведения жидкости. В отличие от предшествующего уровня, эта совокупность 4 клапанов питает не 1, а 2 тарелки.

Таким образом, для первого участка Sk имеется 4 клапана контуров VFk, VDk, VRk, VEk, питающих одновременно Pi-1 и Pi.

Кроме того, каждая тарелка соединена с соответствующей обводной линией Lk, Lk+1 или Lk+2 патрубком (соответствующим горизонтальной части линии на фигуре), содержащей двухходовой управляемый секционный клапан, единственный на тарелку, называемый клапаном тарелки: Vi-1, Vi, Vi+1, Vi+2, Vi+3, Vi+4. Каждый клапан тарелки ниже участка, т.е. Vi, Vi+2, Vi+4, имеет, кроме того, малую вспомогательную обводную линию lk, lk+1, lk+2, снабженную клапаном, обычно малого диаметра: vi, vi+2, vi+4.

Всего для каждого участка с 2 тарелками имеется 4 клапана контура, 2 клапана тарелки и один клапан малого диаметра во вторичной обводной линии, то есть 7 клапанов, таким образом, в среднем 3,5 клапана на тарелку.

Устройство работает следующим образом:

Для участка Sk, например, когда хотят на заданном этапе подать или отвести одну из жидкостей F, D, R, Е на/с тарелку Pi-1, открывают соответствующий клапан контура VFk, VDk, VRk или VEk, а также клапан Vi-1 тарелки. Другие клапаны контуров на участке Sk остаются в таком случае закрыты, как и Vi, и малый клапан vi во вторичной обводной линии.

Если хотят на другом этапе подать или отвести одну из жидкостей F, D, R, Е на/с тарелку Pi, открывают соответствующий клапан контура VFk/ VDk/ VRk или VEk, а также клапан Vi тарелки. Другие клапаны контуров участка Sk тогда закрыты, как и Vi-1. Малый клапан vi во вторичной обводной линии может оставаться закрытым.

Если на третьем этапе не хотят ни подавать, ни удалять ни одну из жидкостей F, D, R, Е на/с тарелки Pi-1 и Pi, закрывают клапаны контуров VFk, VDk, VRk или VEk. Тогда проводят циркуляцию ограниченного обводного потока в линии Lk (отобранного с Pi-1 и введенного в Pi), открывая Vi-1, закрывая Vi и открывая малый клапан vi во вторичной обводной линии. Можно также обеспечить через lk небольшой обводной поток. Обычно vi является регулируемым клапаном (с увеличивающимся раскрытием), управляемым регулированием расхода, исходя из информации расходомера (не показан).

Другие секторы Sk+1, Sk+2 функционируют аналогично.

Фигура 3 показывает часть колонны устройства согласно изобретению, включающую 2 участка Sk, Sk+1, причем каждый содержит 3 слоя адсорбента и 3 тарелки, размещенные сразу под ними. Эти 3 тарелки каждого участка соединены обводной линией, соответственно Lk, Lk+1, которая предназначена для циркуляции жидкостей F, D, R, Е при их номинальном расходе. Каждая обводная линия связана с совокупностью 4 клапанов контуров для подачи и отведения жидкости. В отличие от предшествующего уровня, эта совокупность 4 клапанов питает не 1, а 3 тарелки.

Таким образом, для первого участка Sk имеется 4 клапана контуров VFk/ VDk, VRk, VEk, питающих одновременно Pi-1, Pi и Pi+1. Каждая тарелка, как и для устройства с фигуры 2, соединена с соответствующей обводной линией насадкой, содержащей клапан тарелки. Каждый клапан тарелки ниже участка, т.е. Vi+1, Vi+4, имеет, кроме того, малую вторичную обводную линию, снабженную клапаном vi+1, vi+4 обычно малого диаметра.

Устройство работает следующим образом:

Для верхнего участка, например, когда хотят на заданном этапе подать или удалить одну из жидкостей F, D, R, Е на/с тарелку Pi-1, открывают соответствующий клапан контура VFk, VDk, VRk или VEk, а также клапан Vi-1 тарелки. Другие клапаны контуров на участке Sk тогда закрыты, как и Vi, Vi+1 и малый клапан vi во вспомогательной обводной линии.

Если на другом этапе хотят подать или удалить одну из жидкостей F, D, R, Е на/с тарелку Pi, открывают соответствующий клапан контура VFk, VDk, VRk или VEk, а также клапан Vi тарелки. Другие клапаны контуров на участке Sk тогда закрыты, как и Vi-1 и Vi+1. Малый клапан vi во вспомогательной обводной линии может оставаться закрытым.

Если на третьем этапе не хотят ни подавать, ни удалять ни одну из жидкостей F, D, R, Е на/с тарелки Pi-1 и Pi, закрывают клапаны контуров VFk, VDk, VRk или VEk. Тогда проводят циркуляцию ограниченного обводного потока в линии Lk. В этом случае возможны две опции:

- можно отобрать небольшой поток с Pi-1 и ввести в Pi+1, открывая Vi-1, закрывая Vi и Vi+1 и открывая малый клапан vi+1 во вторичной обводной линии.

- можно также отвести небольшой поток с Pi и ввести в Pi+1, открывая Vi, закрывая Vi-1 и Vi+1 и открывая малый клапан vi+1 во вторичной обводной линии.

Часто поочередно меняют тарелку (Pi-1, Pi), с какой отбирается обводной поток, чтобы промыть как можно больше тарелок.

Предпочтительно, последний этап промывки в обводной линии (перед подачей или отводом одной из жидкостей F, D, R, E) заканчивается отведением на верхнюю тарелку Pi-1. В этом случае клапан Vi-1 открыт в течение этого этапа, и нет необходимости в перемещении клапана в начале следующего этапа, на котором на Pi-1 будет производиться подача или отвод через Vi-1, так как этот клапан уже открыт. Другие секторы Sk+1, Sk+2 работают аналогичным образом.

Типичный пример функционирования одного сектора Sk с 3 слоями адсорбента и 3 тарелками (см. фигура 3) является, например, следующим, в котором указаны открытые клапаны для работы Sk, причем не указанные клапаны закрыты:

Этап 1: Промывка в обводной линии от Pi-1 к Pi+1. Открытые клапаны: Vi-1, vi+1.

Этап 2: Введение десорбента в Pi-1. Открытые клапаны: Vi-1, VDk.

Этап 3: Введение десорбента в Pi. Открытые клапаны: Vi, VDk.

Этап 4: Введение десорбента в Pi+1. Открытые клапаны: Vi+1, VDk.

Этап 5: Отвод рафината из Pi-1. Открытые клапаны: Vi-1, VRk.

Этап 6: Отвод рафината из Pi. Открытые клапаны: Vi, VRk.

Этап 7: Отвод рафината из Pi+1. Открытые клапаны: Vi+1, VRk.

Этап 8: Промывка в обводной линии от Pi к Pi+1. Открытые клапаны: Vi, vi+1.

Этап 9: Промывка в обводной линии от Pi-1 к Pi+1. Открытые клапаны: Vi-1, vi+1.

Этап 10: Промывка в обводной линии от Pi к Pi+1. Открытые клапаны: Vi, vi+1.

Этап 11: Промывка в обводной линии от Pi-1 к Pi+1. Открытые клапаны: Vi-1, vi+1.

Этап 12: Введение сырья в Pi-1. Открытые клапаны: Vi-1, VFk.

Этап 13: Введение сырья в Pi. Открытые клапаны: Vi, VFk.

Этап 14: Введение сырья в Pi+1. Открытые клапаны: Vi+1, VFk.

Этап 15: Промывка в обводной линии от Pi к Pi+1. Открытые клапаны: Vi, vi+1.

Этап 16: Промывка в обводной линии от Pi-1 к Pi+1. Открытые клапаны: Vi-1, vi+1.

Этап 17: Промывка в обводной линии от Pi к Pi+1. Открытые клапаны: Vi, vi+1.

Этап 18: Промывка в обводной линии от Pi-1 к Pi+1. Открытые клапаны: Vi-1, vi+1.

Этап 19: Промывка в обводной линии от Pi к Pi+1. Открытые клапаны: Vi, vi+1.

Этап 20: Промывка в обводной линии от Pi-1 к Pi+1. Открытые клапаны: Vi-1, vi+1.

Этап 21: Отвод экстракта из Pi-1. Открытые клапаны: Vi-1, VRk.

Этап 22: Отвод экстракта из Pi. Открытые клапаны: Vi, VRk.

Этап 23: Отвод экстракта из Pi+1. Открытые клапаны: Vi+1, VRk.

Этап 24: Промывка в обводной линии от Pi к Pi+1. Открытые клапаны: Vi, vi+1.

Принципы, позволяющие установить предпочтительную последовательность в случае участков с 3 слоями адсорбента и 3 тарелками, следующие:

1) Всякий раз, когда отбирают или когда вводят главные жидкости (F, D, R, Е) с помощью клапана контура в обводной линии Lk, этот клапан контура остается открытым три раза подряд (во время 3 последовательных этапов). Первый раз клапан верхней тарелки позволяет соединить с верхней тарелкой Pi-1, а клапаны нижних тарелок, а также малый клапан регулирования жидкости в обводе закрыты. Во второй раз клапан промежуточный тарелки позволяет соединиться с промежуточной тарелкой Pi, а клапаны верхнего и нижнего слоя, а также малый клапан регулирования жидкости в обводной линии закрыты. Третий раз клапан нижней тарелки позволяет соединиться с нижней тарелкой Pi+1, а клапаны верхних тарелок, а также малый клапан регулирования жидкости в обводной линии закрыты.

2) Вне этапов введения или отвода главных жидкостей (F, D, R, Е) осуществляют циркуляцию обводного потока в Lk. Нижний клапан Vi+1 тарелки закрыт, а регулирующий малый клапан vi+1, расположенный во вспомогательной обводной линии вокруг Vi+1, регулирует расход обводного потока через вспомогательный обвод, причем этот поток поступает поочередно с верхней Pi-1 и промежуточной Pi тарелок. На последнем этапе, когда жидкость в обводе циркулирует в Lk до подачи или отвода одной из главных жидкостей, предпочтительно открывают верхний клапан Vi-1 тарелки (соединенный с тарелкой Pi-1), который может также оставаться открытым на следующем этапе.

Фигуры 4а и 4b показывают схематически участок с 2 слоями и 2 тарелками. На фигуре 4b такой участок показан внизу колонны. В этом случае согласно изобретению считается, что линия, обозначенная Pi+1, заменяет по определению тарелку, расположенную под слоем Ai+1, причем эта тарелка внизу колонны отсутствует.

Аналогично, фигуры 4с и 4d показывают схематически участок с 3 слоями и 3 тарелками. На фигуре 4d такой участок показан внизу колонны. В этом случае согласно изобретению считается, что линия, обозначенная Pi+2, заменяет по определению тарелку, расположенную под слоем Ai+2, причем эта тарелка внизу колонны отсутствует.

Фигуры 5а и 5b показывают соответственно участок Sk с 2 слоями и 2 тарелками и участок Sk с 3 слоями и 3 тарелками, в котором средство ограничения обводного расхода содержит не вспомогательный отвод с клапаном vi, а клапан 9 большего диаметра, расположенный в самой линии Sk (с относящимися к нему средствами измерения расхода, непоказанными).

Лучший способ реализации:

Лучшим способом реализации изобретения является SMB, в котором колонна или колонны состоят в основном из участков Sk с 3 слоями и 3 тарелками. В таком устройстве, например, с 24 слоями и 24 тарелками (например, петлевой контур из 2 колонн с 12 слоями и 12 тарелками каждая), в SMB нужно регулировать только 24 клапана тарелок и 4x8=32 клапана контуров (4 на каждый из 8 необходимых участков Sk), то есть 56 главных клапанов, к которым нужно добавить 8 малых регулирующих клапанов (во вспомогательном отводе), то есть всего 64 клапана, что составляет в среднем 2,67 клапана на тарелку.

В предшествующем уровне техники, соответствующем фигуре 1, эквивалентный SMB требует 4x24=96 главных клапанов (4 клапана на тарелку) и 12 клапанов с уменьшенным диаметром, то есть всего 108 клапанов, и 4,5 клапана на тарелку.

Описанное таким образом устройство согласно изобретению может использоваться для любого процесса хроматографического разделения, в частности, для выделения ароматического углеводорода из ароматической фракции, содержащей в основном 8 атомов углерода и включающей этот углеводород.

В частности, оно может применяться для выделения параксилола из ароматической фракции, содержащей в основном углеводороды C8, при использовании толуола или парадиэтилбензола в качестве десорбента и цеолита в качестве адсорбента, как описано, например, в патенте FR 2789914. Оно может также применяться для выделения метаксилола из ароматической фракции C8, при использовании толуола или трагидронафталина в качестве десорбента и такого адсорбента, как описанный, например, в патенте US 5900523 и заявках на патент FR 05/52485 и FR 05/52486.

Оно может также применяться для выделения одного или нескольких нормальных парафинов (отделенных от остатка углеводородов) из углеводородной смеси, в частности парафиновой или парафиновой и нафтеновой, например, при использовании нормального бутана или нормального пентана в качестве десорбента (и возможно, изооктан как инертный разбавитель) и цеолита 5A в качестве адсорбента.

Наконец, оно может применяться для отделения по меньшей мере одного олефина из углеводородной фракции, содержащей такой углеводород, в соответствии с условиями, известными из предшествующего уровня техники, например, используя цеолит X, подвергшийся обмену кальцием.

Изобретение не ограничено предшествующим описанием, и специалист может использовать для своих целей любые другие технические характеристики, известные в уровне техники.

Реферат

Изобретение может быть использовано в химической промышленности для хроматографического отделения от смеси по меньшей мере одного нормального парафина, олефинового или ароматического углеводорода. Устройство разделения в псевдоподвижном слое содержит колонну, слои адсорбента Ai-1, … Ai+4, разделенные расположенными сразу под ними тарелками Pi-1, … Pi+4, контуры распределения и экстракции сырья F, десорбента D, рафината R и экстракта Е, а также двухходовые клапаны Vi-1, … Vi+4 для распределения этих жидкостей. Колонна разделена на множество участков с двумя или тремя расположенными друг над другом тарелками. Каждый участок содержит наружную обводную линию Lk, … Lk+2, соединенную с каждой тарелкой через патрубок, содержащий указанный двухходовой клапан. Изобретение позволяет уменьшить количество двухходовых клапанов с сохранением эффективной промывки мертвых зон, повысить надежность и ограничить риски нарушения работы. 4 н. и 17 з.п. ф-лы, 9 ил.

Формула

по меньшей мере одну колонну, разделенную на множество слоев адсорбента Ai, разделенных распределительными/экстракторными тарелками Pi для последовательной подачи и экстракции по меньшей мере двух подаваемых жидкостей: сырья F и десорбента D и по меньшей мере двух отводимых жидкостей: рафината R и экстракта Е, причем Pi расположена между слоем Ai и слоем Ai+1, лежащим непосредственно ниже,

причем устройство содержит также контуры жидкостей или по меньшей мере один контур сырья F, один контур десорбента D, один контур рафината R и один контур экстракта Е, причем каждый из этих контуров соединен с колонной несколькими линиями, содержащими регулируемые двухходовые секционные клапаны, называемые клапанами контуров, для последовательной подачи или отвода указанных жидкостей,

в котором колонна разделена по меньшей мере на большей части своей высоты на несколько расположенных друг над другом смежных участков Sk, причем каждый участок Sk образован, по существу, группой из по меньшей мере 2 и не более 5 последовательных слоев адсорбента и распределительными/экстракторными тарелками Pi, которые расположены сразу под соответствующими последовательными слоями адсорбента,

каждая из распределительных/экстракторных тарелок Pi каждого сектора Sk имеет единственный общий контур для последовательных подачи и отвода жидкостей F, D, R, Е,

тарелки Pi каждого участка Sk связаны между собой наружной обводной линией Lk, соединенной с каждой тарелкой Pi в Sk насадкой, содержащей единственный регулируемый двухходовой секционный клапан на тарелку Pi, называемый клапаном Vi тарелки, для последовательных подачи или отвода жидкостей F, D, R, Е в или из Pi,

каждая из указанных обводных линий Lk содержит по меньшей мере одно регулируемое средство ограничения расхода жидкости, циркулирующей в Lk, которое установлено или в обводной линии Lk, или в обводной линии вокруг клапана Vi тарелки Pi в Sk,

в котором обводная линия Lk каждого из участков Sk связана с каждым из контуров сырья F, десорбента D, рафината R и экстракта Е через единственную линию, содержащую единственный клапан контура соответственно VFk, VDk, VRk, VEk для последовательных подачи или отвода соответствующей жидкости F, D, R или Е к или от рассматриваемого участка Sk,

и в котором каждая тарелка Pi участка Sk связана единственным образом с каждым из контуров сырья F, десорбента D, рафината R и экстракта Е через ряд насадок, содержащих клапан Vi тарелки, кроме того, по меньшей мере с частью Lk и, кроме того, с указанной единственной линией, содержащей единственный указанный клапан контура соответственно VFk, VDk, VRk, VEk.

Документы, цитированные в отчёте о поиске

Способ разделения смеси олеиновой и линолевой кислот

Способ выделения пара-ксилола, включающий стадию адсорбции с впрыскиванием воды и стадию кристаллизации

Система распределения-сбора текучей среды, устройство для приведения в контакт текучих сред и твердых веществ и способ выделения, по меньшей мере, одного соединения из смеси

Комментарии