Способ выделения пара-ксилола, включающий стадию адсорбции с впрыскиванием воды и стадию кристаллизации - RU2193021C2

Код документа: RU2193021C2

Чертежи

Описание

Изобретение относится к способу выделения пара-ксилола от смеси С8 ароматических изомеров, содержащей пара-ксилол, с повышенной производительностью и пониженными производственными затратами.

Он используется для получения пара-ксилола очень высокой чистоты для синтеза терефталевой кислоты, промежуточного продукта в промышленном производстве найлона.

Известный уровень техники раскрывается в патентной заявке Франции FR-A-2089639.

Патент США А-5401476, который включен здесь в качестве ссылки, описывает сочетание разделения путем адсорбции в псевдопротивотоке и кристаллизации

для получения высокочистого пара-ксилола более экономичным способом, чем одностадийный способ. Основные принципы этого сочетания следующие:

Стадию разделения в псевдоподвижном слое регулируют

иначе, чем для прямого получения высокочистого пара-ксилола. Объемная скорость потока (расход) исходного материала такова, что объемные скорости потока в зоне 2 и зоне 3 (объемная скорость потока

исходного материала = объемной скорости потока в зоне 2 - объемная скорость потока в зоне 3) не могут одновременно давать экстракт, содержащий чистый пара-ксилол, и рафинат, который свободен от

пара-ксилола. Скорость потока исходного материала (и, следовательно, производительность) повышают путем снижения скорости потока в зоне 2. Поэтому невозможно получить чистый пара-ксилол (больше чем

98%). Кроме того, скорость потока растворителя также уменьшают по сравнению с "высокочистой" системой, в частности, путем повышения скорости потока в зоне 4 выше порога. Повышение производительности

процесса и снижение производственных затрат за счет использования меньшего количества растворителя приводит к потере чистоты продукта.

На стадии кристаллизации смесь, содержащую от 75 до 98% пара-ксилола, предпочтительно от 85 до 95% пара-ксилола, обрабатывают для повторного использования кристаллизаторов, ранее используемых в установках, основанных на схеме кристаллизации, включающей две главные стадии. Температуру кристаллизации, которая предпочтительно равна от -15oС до 15oС, используют так, чтобы не расходовать охлаждение при низком уровне тепла. В большинстве благоприятных случаев дополнительный синергизм достигается при использовании одного и того же растворителя как в качестве десорбента на стадии адсорбции, так и в качестве растворителя для промывки кристаллов на стадии кристаллизации, который в случае производства пара-ксилола высокой чистоты является другим. Однако, когда стадию адсорбции сырья проводят на адсорбенте с высоким отношением десорбента к сырью, например выше 1,3, достигают очень высокой чистоты целевого продукта, в основном выше 95%. Чем выше чистота продукта, тем больше она может меняться. Поэтому легко представить себе, что, когда стадию очистки путем кристаллизации, которая позволяет получить чистоту целевого продукта выше 99%, рассчитывают для сырья установленной чистоты, которая не меняется, работа кристаллизатора нарушается.

US-A-3734974 раскрывает использование цеолитов Х или Y, подвергнутых обмену с катионами из группы IA и/или группы IIА (или комбинации их), с контролируемым количеством воды в цеолите (от 1 до 5%) для отделения пара-ксилола в псевдоподвижном слое (предполагается высокая чистота продукта в отсутствие какого-либо упоминания пара-ксилола низкой чистоты). Используемыми десорбентами являются, например, толуол или пара-диэтилбензол, или смесь диэтилбензолов, или смесь этих компонентов с парафиновой фракцией. Добавление воды, в особенности, к цеолитам КВаХ и ВаХ приводит к весьма существенному повышению селективностей в отношении пара-ксилол-этилбензола и пара-ксилол-мета-ксилола.

US-A-4778946 раскрывает использование цеолита KY, содержащего вплоть до 10% воды и вплоть до 4% либо метанола, либо аммиака, для выделения этилбензола и мета-ксилола из сырья, не содержащего пара-ксилол, с тем чтобы не только максимально повысить селективность в отношении этилбензол-мета-ксилола, но также достичь селективности в отношении десорбент-этилбензол, настолько близкой к 1, как только возможно. Используемое отношение десорбент/исходный материал равно 2/1. В этом документе указывается, что десорбент, который слишком сильно адсорбируется, не обеспечивает хорошего разделения, а десорбент, который слишком слабо адсорбируется, расходуется в большем количестве, что увеличивает расход десорбента. Рекомендуется, чтобы селективность в отношении этилбензол-мета-ксилола была по меньшей мере равной 3,0, а селективность в отношении этилбензол-десорбент находилась бы в диапазоне от 1 до 2.

US-A-5401476 раскрывает процесс, проводимый в отсутствие воды, т.е. используются безводные углеводороды.

US-A-3734974 не предполагает стадии впрыскивания воды в систему, в которой пара-ксилол высокой чистоты не является целевым продуктом, и не раскрывает роли, которую вода могла бы играть в селективности пара-ксилол-десорбент.

US-A-4778946 указывает, что вода может изменять селективность в отношении этилбензол-десорбент только в случае исходных материалов, которые не содержат пара-ксилола. US-A-3734974, US-A-4778946 не предлагают простых и практичных средств для контролирования содержания воды в цеолите, скорее предлагают средства, которые облегчают контроль содержания воды в углеводородах в контакте с цеолитом.

Задачей изобретения является преодоление недостатков способов известного уровня техники. Одной из задач изобретения является создание способа выделения пара-ксилола высокой чистоты путем сочетания стадии адсорбции в псевдоподвижном слое и стадии кристаллизации, причем стадия адсорбции в псевдоподвижном слое включает работу при пониженном отношении растворителя к сырью, благодаря непрерывному впрыскиванию воды в потоки, которые поступают в адсорбционную колонну (колонны).

Задачей изобретения является также изменение селективности в отношении пара-ксилол-десорбента для достижения оптимальной величины, которая может снизить потребность в десорбенте. Специалист был бы удивлен тем, что впрыскивание воды не повышает чистоту целевого продукта при постоянном выходе и производительности, не повышает выход при фиксированных чистоте и производительности, не повышает производительность при постоянных выходе и чистоте, но снижает потребность (расход) в десорбенте при постоянных чистоте и производительности.

Задачей изобретения является также оптимизация количества воды в отходящих углеводородах, как функция природы адсорбирующего цеолита и компенсирующих катионов и как функция температуры.

Введение подходящего количества воды в адсорбционные колонны вместе с входящими в них потоками в сочетании с ограниченным количеством десорбента по отношению к количеству исходного материала (сырья) дает очень хорошие результаты.

Более конкретно, изобретение относится к способу выделения пара-ксилола из исходного сырья, содержащего смесь ароматических С8 изомеров, содержащую пара-ксилол, включающему стадию адсорбции в псевдоподвижном слое и десорбции изомеров, по меньшей мере, в одной колонне, содержащей цеолит, осуществляемую с использованием десорбента в условиях, подходящих для получения фракции, обогащенной пара-ксилолом, и фракции, обедненной пара-ксилолом, причем способ дополнительно содержит, по меньшей мере, одну стадию кристаллизации фракции, обогащенной пара-ксилолом с получением чистого пара-ксилола, отличающемуся тем, что воду вводят в исходное сырье, в десорбент и/или в рециркулирующий поток, циркулирующий между последним и первым слоем названной колонны с таким расходом, что средневесовое содержание воды, измеренное во фракции, обогащенной пара-ксилолом, и во фракции, обедненной пара-ксилолом, находится в диапазоне от 1 до 250 ч. на млн, преимущественно в диапазоне от 3 до 120 ч. на млн (частей на миллион), и что отношение S/F расхода десорбента к расходу исходного материала на стадии адсорбции и десорбции находиться в диапазоне от 0,6 до 2,5, преимущественно в диапазоне от 0,8 до 1,5 и предпочтительно в диапазоне от 1 до 1,35.

Определены оптимальные результаты указанного сочетания как функции природы цеолита, его компенсирующих катионов и рабочей температуры.

Так, в первом воплощении способа стадию адсорбции и десорбции проводят при температуре от 140 до 160oС с цеолитом Y, включающим ионы бария и калия, средневесовое содержание воды находится в диапазоне от 3 до 6 ч. на млн и отношение S/F находится в диапазоне от 1,15 до 1,35.

Во втором воплощении способа стадию адсорбции и десорбции проводят при температуре от 165 до 185oС с цеолитом Y, включающим ионы бария и калия, средневесовое содержание воды находится в диапазоне от 6 до 12 ч. на млн и отношение S/F находится в диапазоне от 1,10 до 1,35.

В третьем воплощении способа стадию адсорбции и десорбции проводят при температуре от 140 до 160oС с цеолитом X, включающим ионы бария, средневесовое содержание воды находится в диапазоне от 45 до 70 ч. на млн и отношение S/F находится в диапазоне от 1 до 1,25.

В четвертом воплощении способа стадию адсорбции и десорбции проводят при температуре от 165 до 185oС с цеолитом X, включающим ионы бария, средневесовое содержание воды находится в диапазоне от 60 до 130 ч. на млн, предпочтительно в диапазоне от 90 до 110, и отношение S/F находится в диапазоне от 0,95 до 1,2.

В пятом воплощении способа стадию адсорбции и десорбции проводят при температуре от 140 до 160oС с цеолитом Y или X, включающим калий, средневесовое содержание воды находится в диапазоне от 5 до 10 ч. на млн и отношение S/F находится в диапазоне от 1,2 до 1,4.

В шестом воплощении способа стадию адсорбции и десорбции проводят при температуре от 165 до 185oС с цеолитом X, включающим калий, средневесовое содержание воды находится в диапазоне от 10 до 20 ч. на млн и отношение S/F находится в диапазоне от 1,2 до 1,4.

В седьмом воплощении способа стадию адсорбции и десорбции проводят при температуре от 110 до 130oС с цеолитом X, включающим барий, средневесовое содержание воды находится в диапазоне от 20 до 30 ч. на млн и отношение S/F находится в диапазоне от 1,2 до 1,4.

Очевидно, что фракция, обогащенная пара-ксилолом, и фракция, обедненная пара-ксилолом, могут быть подвергнуты перегонке, чтобы удалить десорбент. Фракция, обедненная растворителем и в которой отсутствует десорбент, возможно содержащая минимальное количество воды, может быть изомеризована известными способами изомеризации и изомеризованное вещество, которое обогащено пара-ксилолом и в котором возможно отсутствуют низкокипящие (легкие) соединения, может быть возвращено в цикл, по меньшей мере частично, в зону адсорбции и десорбции.

Фракция, обогащенная пара-ксилолом, может быть подвергнута кристаллизации обычно при высокой температуре, например выше -30oС, в соответствии с US-A-5401476 и международной заявкой WO 96-20908, которые описывают стадии кристаллизации при одной или нескольких температурах.

Обычно используемым растворителем является, например, толуол или пара-диэтилбензол. Он может быть возвращен в цикл, по меньшей мере частично, на стадию адсорбции и десорбции по существу безводным.

Может быть выгодным вводить метанол в количестве, которое обычно ниже 500 ч. на млн, в предназначенную для кристаллизации фракцию, которая обогащена пара-ксилолом и свободна от десорбента, но содержит минимальное количество воды. Поэтому на стадии кристаллизации выделяется маточная жидкость, содержащая воду и метанол, которые удаляют, например, путем адсорбции, и освобожденную таким образом от воды и метанола маточную жидкость возвращают в цикл, по меньшей мере частично, на стадию адсорбции и десорбции.

Количества воды в углеводородных фазах, конечно, согласуются с количествами воды в цеолите по изотерме адсорбции, которая по существу не зависит от характера адсорбированного углеводорода. Как показано в известном уровне техники, следует делать различие между водой, адсорбированной на цеолите, которую измеряют по потере при обзоливании при 400oС, измеренной в известном уровне техники по потере при обзоливании при 500oС (выраженной "свободной от относительно летучих основой"), и между водой, которая значительно более сильно удерживается, которую измеряют по потере при обзоливании при 900 или 1000oС. Во время измерений при 900 или 1000oС структура цеолита разрушается и можно считать, что разница в десорбированной воде между 400 и 1000oС представляет воду основной структуры. Разница между этими двумя величинами в фожазитах составляет порядка от 1,5 до 2% по массе.

Изотерму адсорбции воды измеряют следующим

образом:

партии твердого вещества, которое должно быть испытано, позволяют гидратироваться в окружающей атмосфере. Несколько колонок, каждая длиной 1 метр и 1 сантиметр в диаметре (78,5

см3), набивают этим цеолитом и колонки помещают в печь при 250oС в поток очень сухого азота (менее, чем на 10 ч. на млн воды). Каждую колонку оставляют для дегидратации на

различные периоды времени, чтобы получить различные содержания воды (которые измеряют путем взвешивания).

Каждую колонку помещают затем в закрытый контур, содержащий резерв сухого углеводорода (минимальный объем), поршневой насос с позитивной производительностью для жидкостной хроматографии и колонку. Резерв углеводорода снабжают приспособлением для выпуска образца для измерения содержания воды в углеводороде, как только будет достигнуто равновесие. Общее количество углеводорода составляет 100 см3. Таким образом, количество воды, содержащейся в углеводороде, является незначительным по отношению к тому, которое остается удержанным на цеолите.

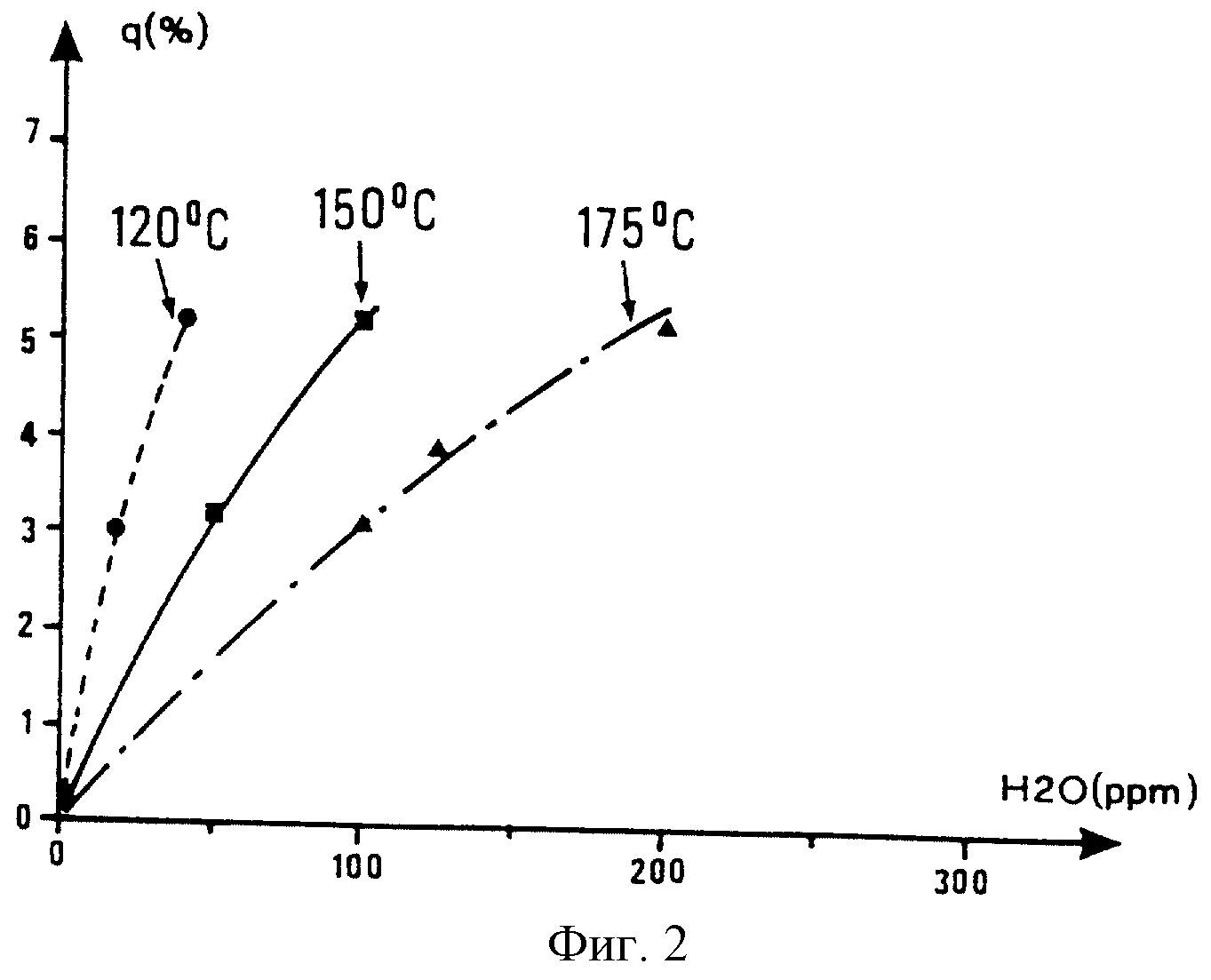

Таким образом получают изотермы адсорбции, представленные на фигурах 1 и 2, которые относятся соответственно к цеолитам КBаY и ВаХ, измеренные по потере при обзоливании при 400oС, представляющей количество воды (%), адсорбированной цеолитами, как функцию концентрации (ч. на млн) воды в углеводородной фазе при различных температурах.

Влияние содержания воды на разделение путем адсорбции исследуют независимо от измерения изотермы. Таким образом избегают необходимости совокупных балансов водоприемников и водовыпусков в разделительной установке, где кумулятивные ошибки часто являются значительными.

Разделительную установку заполняют цеолитом, который был активирован во вращающейся печи во время конечной фазы производства. В зависимости от производственной партии потеря при обзоливании при 400oС цеолита перед загрузкой находится в диапазоне от 2 до 5%. Во время загрузки адсорбент частично повторно гидратируется до неопределимого уровня (всегда менее, чем 7%).

Когда требуются безводные условия, сухой десорбент пропускают над цеолитом до тех пор, пока содержания воды, измеряемые в потоках, выходящих из установки, не станут менее, чем 1 ч. на млн. Эта операция требует продолжительного времени (от 2 до 3 недель).

Напротив, когда требуется известное содержание воды, впрыскивают два регулируемых потока десорбента, один безводный продукт, другой продукт, насыщенный водой, и впрыскивают регулируемый поток безводного исходного материала (превращение также может быть проведено). В качестве примера, если среднее содержание воды должно быть 50 ч. на млн в потоках, входящих в установку с соответствующими скоростями потока исходного материала 5 см3/мин и десорбента 7 см3/мин, впрыскивают 5 см3/мин безводного исходного материала, 5,6 см3/мин безводного растворителя и 1,4 см3/мин растворителя, который насыщают водой при температуре окружающей среды (430 ч. на млн в случае толуола).

Эти условия поддерживают до тех пор, пока среднее взвешенное значение содержаний воды на выходе не станет по существу 50 ч. на млн; так, например, если достигают содержания воды 43 ч. на млн в потоке экстракта 5, 3 см3/мин и 54 ч. на млн в потоке рафината 6,65 см3/мин соответственно, среднее взвешенное на выходе равно 49 ч. на млн, что считается приемлемым, принимая во внимание точность измерений содержания воды.

Содержания воды в потоках на входе и выходе измеряют, используя метод Карла Фишера для содержаний выше 15 ч. на млн. Когда эти содержания ниже 15 ч. на млн, полагаются на измерения, произведенные в контуре встроенными аналитическими датчиками (аппарат PANAMETRIC, серия 1). Калибровку проводят между 15 ч. на млн и 200 ч. на млн и считают обоснованной экстраполяцию этой калибровочной кривой для содержаний в диапазоне от 1 до 15 ч. на млн.

В следующих примерах проводится сравнение использования системы цеолит КBаY - толуол с водой и

без нее, системы КBаY - PDEB с водой и без нее, системы ВаХ - толуол с водой и без воды и системы ВаХ - PDEB с водой и без воды. На сопровождающих фигурах:

Фигуры 1 и 2 представляют

количество воды, адсорбированной различными цеолитами как функцию концентрации (ч. на млн) воды в углеводородной фазе при различных температурах;

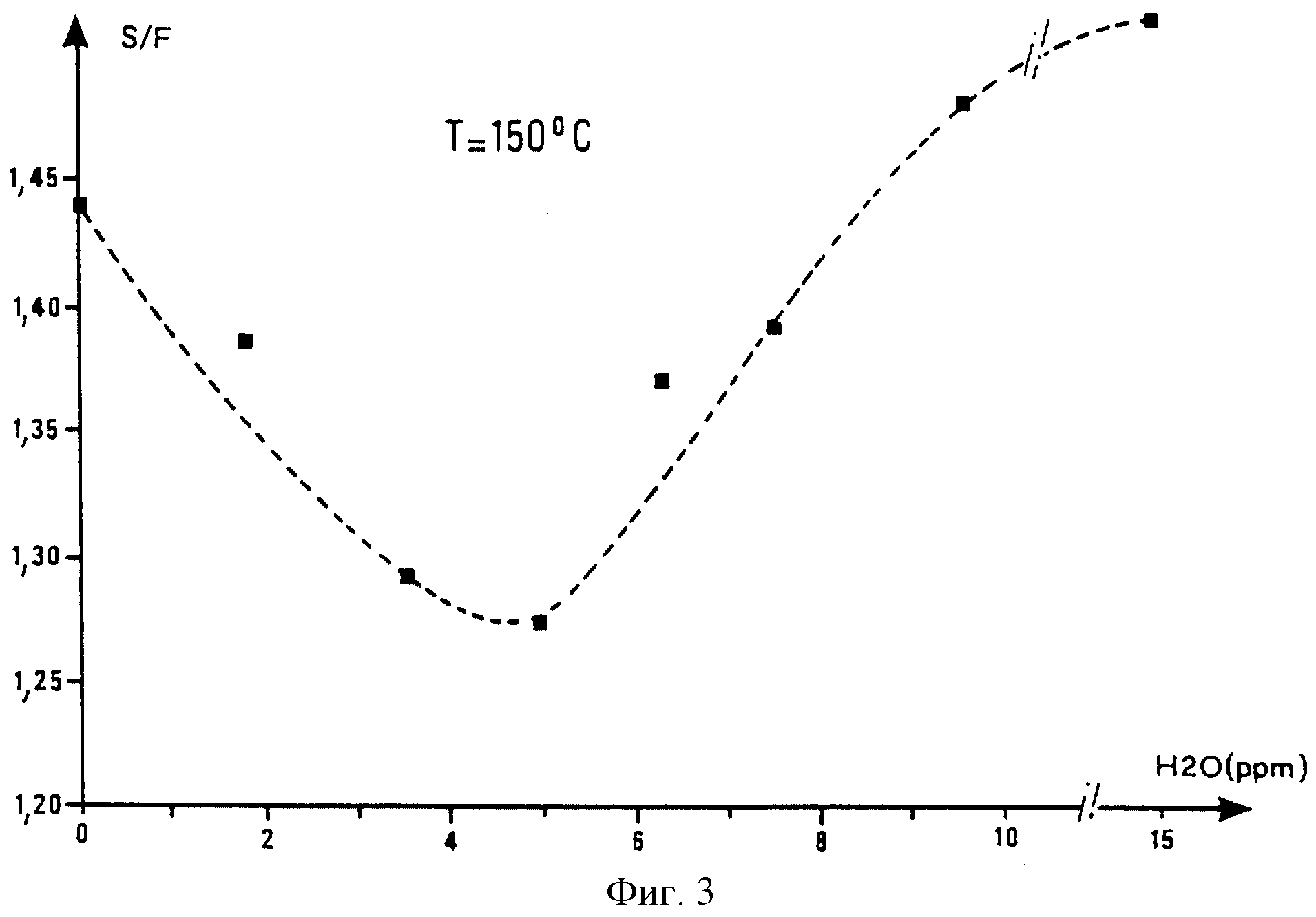

Фигуры 3, 4 и 5 показывают отношение

растворителя для постоянных производительностей как функцию взвешенного среднего значения количества воды (ч. на млн), содержащейся на выходе (экстракт и рафинат) при различных температурах;

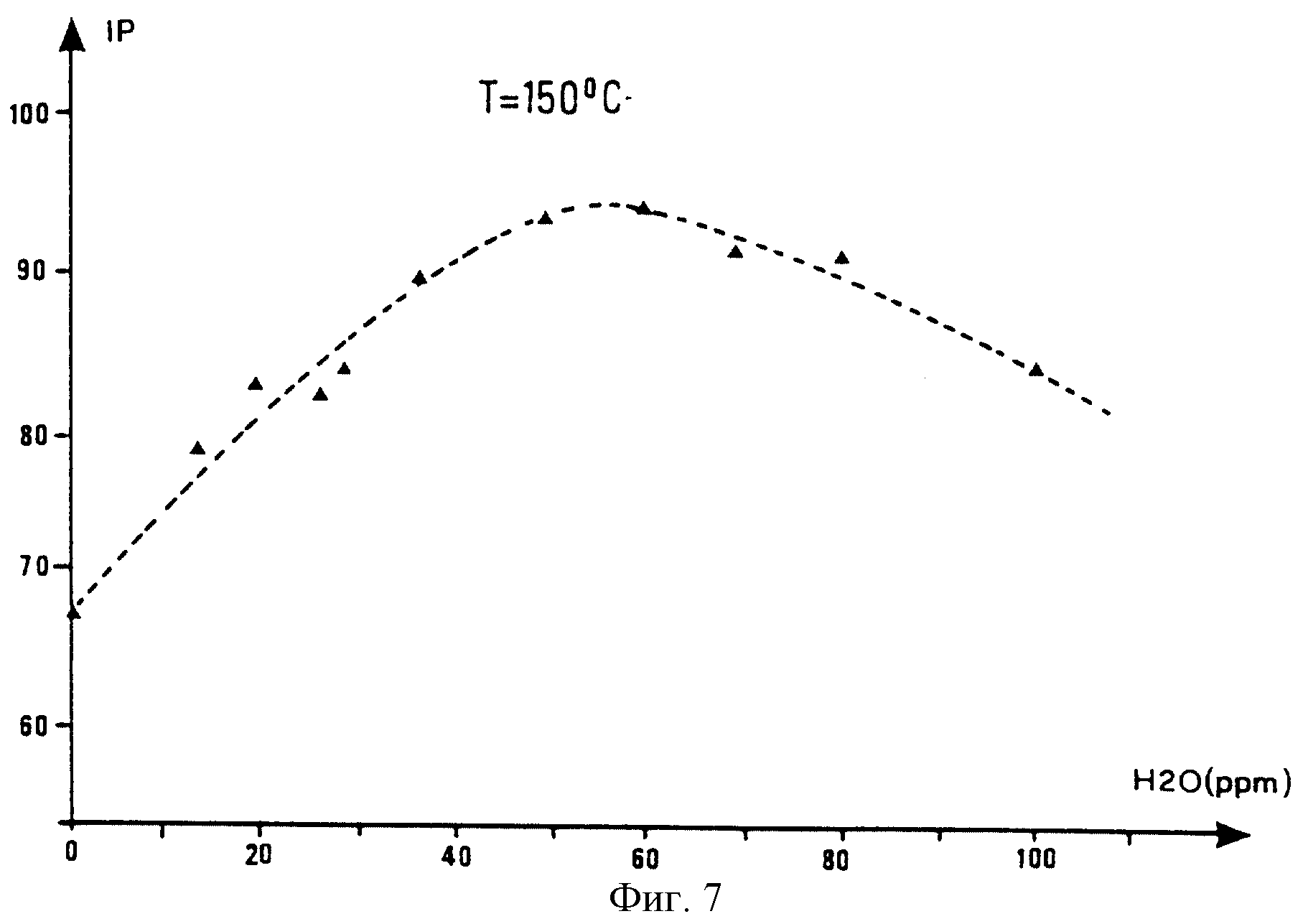

Фигуры 6, 7 и 8 показывают показатель производительности как функцию взвешенного среднего содержания воды на выходе выраженного в ч. на млн, и

Фигура 9 представляет показатель

производительности для различных десорбентов как функцию отношения десорбента к исходному материалу (S/F).

ПРИМЕР 1

Опытную установку для непрерывной жидкостной хроматографии

образуют 24 колонки длиной 1 м и диаметром 1 см, соединенных последовательно, циркуляцию между 24-ой и первой колонками осуществляют с помощью циркуляционного насоса. Либо исходный материал (сырье),

который должен быть разделен, либо растворитель может быть впрыснут на каждом межколоночном соединении. Либо рафинат, либо экстракт также могут быть выведены. Эта установка описана в "Preparative and

production scale chromatography processes with applications", изданной G. Barker, G. Ganestos, в главе "From batch elution to simulated counter current chromatography" B. Balannec и G. Hotier

(опубликовано Marcel Dekker Inc. , New York, 1992). Адсорбент представлен цеолитом Y, подвергнутым обмену с калием и барием, степень обмена, выраженная в нормальностях, равна около 50% для каждого из

двух катионов. Цеолит имеет форму сферообразных частиц диаметром от 0,315 до 0,5 мм. Сборку из колонок и распределительных клапанов помещают в печь при 150oС.

Следуя принципу хроматографии, похожей на хроматографию в противотоке, для ускорения процесса на трех колонках каждые шесть минут в режиме прямого потока осуществляют впрыскивание растворителя, отведение экстракта, впрыскивание исходного материала и отведение рафината.

В соответствии с изобретением число слоев равно, следовательно, восьми. Между впрыском растворителя и отводом экстракта шесть колонок (т.е. два слоя), девять колонок (три слоя) между отводом экстракта и впрыском исходного материала, три колонки (один слой) между впрыском исходного материала и отводом рафината и последние шесть колонок (два слоя) находятся между отводом рафината и впрыском растворителя. Эксплуатационные характеристики установки с псевдоподвижным слоем отслеживают как функцию взвешенного среднего значения содержаний воды в экстракте и рафинате, причем воду непрерывно вводят в колонки посредством безводного десорбента и насыщенного десорбента, как описано выше. Для первой точки на кривой на фигуре 3 повторяют условия из примера 1 US -A-5401476. Непрерывно впрыскивают 7,2 см3/мин толуола и 5 см3/мин исходного материала (условия окружающей среды). Отводят 5, 40 см3/мин экстракта и 6,74 см3/мин рафината также непрерывно; потеря составляет около 5%. Во время первого периода цикла, восемь в целом, растворитель впрыскивают в колонку 1, экстракт отводят на выходе из колонки 6, исходный материал впрыскивают в колонку 15 и рафинат отводят на выходе из колонки 18. Во время двух первых периодов цикла объемная скорость рециркулирующего потока, создаваемого насосом для рециркуляции, равна 38,7 см3/мин при температуре окружающей среды; во время третьего периода объемная скорость рециркулирующего потока равна 45,5 см3/мин; во время трех последующих периодов она равна 40,5 см3/мин и во время последних двух периодов объемная скорость рециркулирующего потока равна 45,9 см3/мин. Средняя объемная скорость рециркулирующего потока, равна, таким образом, 42 см3/мин. Пара-ксилол получают с чистотой 92,2% и степень извлечения равна 98,1%. Давление снижается приблизительно линейно от 30 бар до 5 бар.

Таблица, приведенная в конце описания, показывает баланс установки в устойчивом состоянии.

Первый режим работы установки заключается в уменьшении объемной скорости потока десорбента (толуола) при поддерживании постоянной объемной скорости потока исходного материала. Чистота и выход должны поддерживаться приблизительно постоянными; это достигается путем доведения баланса экстракт-рафинат, оставляя постоянными объемные скорости потока в зонах 2 и 3 и периоды перемен, в то время как объемные скорости потока в зонах 1 и 4 доводят путем повышения объемной скорости потока в зоне 4 и уменьшения объемной скорости потока в зоне 1.

Этот режим работы приближен к типу работы промышленной установки, однако трудно достичь целей по изо-чистоте и изо-выходу. Отклонения порядка 1% допустимы для чистоты и выхода при условии, что среднее геометрическое чистоты и выхода не должно изменяться более чем на 0,3%.

Фигура 3 показывает, что объемную скорость потока растворителя сводят к минимуму при 150oС для среднего содержания воды 5 ч. на млн: отношение растворителя к исходному материалу равно 1, 27/1, в то время как для безводного растворителя (как в US-A-5401476) равно 1,44/1.

ПРИМЕР 2 (ФИГУРА 4)

Эксперимент повторяют, повышая рабочую температуру от 150 до

175oС. Характеристики чистоты и выхода поддерживают идентичными экспериментам при 150oС для отношений растворителя, которые являются идентичными для безводного цеолита и для

оптимального содержания воды. Однако фигура 4 показывает, что оптимальное содержание воды равно не 5 ч. на млн, а 10 ч. на млн.

Это соответствует оптимальному содержанию воды в цеолите от 0,4 до 0,5% (потеря при обзоливании при 400oС), которое невозможно измерить непосредственно с достаточно высокой точностью.

ПРИМЕР 3 (ФИГУРА 5)

Эксперимент при

175oС повторяют с пара-диэтилбензолом 98%-ной чистоты в качестве десорбента (примеси составляют в основном мета- и орто-диэтилбензол). Фигура 5 показывает, что отношение растворителя могло

бы быть уменьшено до около 0,1/1 и оптимальная производительность снова наблюдается при 10 ч. на млн воды в углеводороде. Это увеличение отношения растворителя может быть связано с селективностью

РХ-десорбента, которая равна 0,55 для толуола и 0,72 для пара-диэтилбензола.

ПРИМЕР 4 (ФИГУРА 6)

Такую же установку загружают цеолитом ВаХ, имеющим форму сферических частиц

размерами от 0,3 мм до 0,8 мм, содержащих 22% связывающего на основе глины. Остаточное содержание натрия после обмена менее чем 3% катионов (выражено в нормальности).

Вместо 24 используют только 12 колонок и процесс проводят на всех колонках вместо каждых трех колонок, как показано выше. В каждой зоне имеется три слоя. Период пермутации равен одной минуте. Отношение между средней скоростью циркуляции и исходным материалом равно 4,5/1, отношение растворителя поддерживают постоянным при 1,25/1, отношение экстракта к рафинату равно 0,40/1 и объемная скорость потока исходного материала равна 8 см3/мин. Производительность намного выше по сравнению с предыдущим случаем из-за снижения потери при обзоливании. Установку эксплуатируют при 175oС, и десорбентом является пара-диэтилбензол.

Показатель производительности может быть определен:

Объемные скорости потока в зонах слегка регулируют, чтобы удержать приемлемый баланс между чистотой и выходом (никогда более чем 6% порознь). Фигура 6 показывает, что показатель производительности для цеолита ВаХ имеет максимум для содержания воды, которое приблизительно в десять раз выше, чем с цеолитом КBаY; с другой стороны, производительности цеолита ВаХ значительно ниже, чем таковые для цеолита KBaY, когда эти продукты являются безводными, в то же время они значительно выше при оптимальном содержании воды. На это не было никаких указаний в известной ранее технической литературе.

ПРИМЕР 5 (ФИГУРА 7)

Тот же эксперимент повторяют при 150oС. Помимо значительно более высокой потери при обзоливании (повышение около 70%), отмечают

более низкие производительности наряду с другим оптимальным содержанием воды в углеводороде (от 50 до 60 ч. на млн (смотри фигуру 7)).

ПРИМЕР 6 (ФИГУРА 8)

Примеры 4 и 5

повторяют за исключением того, что растворителем является толуол и температура равна 120oС: максимальную производительность достигают при этом при содержании воды в углеводороде (взвешенное

среднее из выпусков) около 25 ч. на млн, отношение экстракта к рафинату равно около 0,7/1 (смотри фигуру 8).

ПРИМЕР 7 (ФИГУРА 9)

Пример 4 повторяют, фиксируя при этом

содержание воды при оптимуме, т.е. 90 ч. на млн, и изменяют отношение растворитель/исходный материал. Исходный материал содержит только 4% этилбензола на 22,5% пара-ксилола. Он также содержит 23,5%

орто-ксилола, 1,5% толуола и 48,5% мета-ксилола. Так как этот исходный материал является более легким для переработки, объемная скорость впрыскиваемого потока может быть выше, например 10 см3/мин. Отношение рециклированного продукта к исходному материалу уменьшают до 4,4/1 и период пермутации уменьшают до 50 секунд. Видно, что при отношении растворителя к исходному материалу выше 1,

45/1, производительности остаются идентичными. За счет уменьшения объемной скорости потока десорбента до 8 см3/мин становится возможным снова добиваться чистоты целевого продукта выше 75%

при отношениях растворителя менее чем 1, что достаточно для очистки путем кристаллизации, которая является второй стадией способа (смотри фигуру 9).

Когда десорбент PDEB заменяют толуолом, производительности немного хуже и объемные скорости потоков различаются (объемные скорости потоков в зоне 1 и зоне 4 выше и отношение экстракта к рафинату должно быть повышено). Важность использования толуола заключается в том, что он пригоден для обработки исходных материалов, содержащих большие количества С9 ароматических веществ.

В зависимости от того, используют ли толуол или пара-диэтилбензол, вода, содержащаяся в экстракте, перед направлением пара-ксилола низкой чистоты на стадию кристаллизации должна быть удалена.

В случае, если десорбентом является толуол, загрязненный пара-ксилол отбирают (по существу без воды) снизу экстракционной колонны. Жидкую воду отбирают из головной части колонны для дистилляции экстракта и рафината с помощью тарелки для декантации и компоненты, которые являются более легкими, чем толуол, продувают непрерывно или периодически. По существу безводный толуол отбирают с отводящей тарелки с нижних 3-10 тарелок.

Когда десорбентом является пара-диэтилбензол и исходный материал, который должен быть обработан, содержит малое количество толуола, процесс проводят аналогично (в этом случае воду и толуол отбирают из головной части дистилляционной колонны) и по существу безводный загрязненный пара-ксилол отбирают примерно на 10 нижних тарелках.

Возможно также, чтобы не использовать эту зону пастеризации, охлаждать пара-ксилол, декантировать воду при температуре около 10oС, затем направлять насыщенный водой пара-ксилол на стадию кристаллизации. В этом случае, если кристаллизацию проводят при температуре ниже чем 0oС, обычно впрыскивают метанол, чтобы предотвратить накопление льда в оборудовании для кристаллизации. Перед повторным впрыскиванием маточной жидкости со стадии кристаллизации на стадию адсорбции вода и метанол должны быть удалены путем адсорбции или путем дистилляции.

Что касается рафината, который должен быть освобожден от растворителя, он может содержать вплоть до 200 ч. на млн воды без какого-либо ущерба для катализатора изомеризации.

Реферат

Изобретение относится к способу выделения пара-ксилола из исходного сырья, содержащего смесь ароматических С8 изомеров. Способ включает стадию адсорбции и десорбции изомеров смеси в псевдоподвижном слое, по меньшей мере, в одной колонне, содержащей цеолит с использованием десорбента. Адсорбцию и десорбцию осуществляют в условиях, подходящих для получения фракции, обогащенной пара-ксилолом, и фракции, обедненной пара-ксилолом. Причем способ дополнительно содержит, по меньшей мере, одну стадию кристаллизации фракции, обогащенной пара-ксилолом с получением чистого пара-ксилола. Согласно изобретению воду предложено вводить в исходное сырье, в десорбент и/или в рециркулирующий поток, циркулирующий между последним и первым слоем названной колонны, с таким расходом, чтобы средневесовое содержание воды во фракции, обогащенной пара-ксилолом, и во фракции, обедненной пара-ксилолом, находилось в диапазоне от 1 до 250 ч. на млн, преимущественно в диапазоне от 3 до 120 ч. на млн. Отношение S/F скоростей потоков десорбента и исходного сырья во время стадии адсорбции и стадии десорбции находится в диапазоне от 6 до 2,5, преимущественно в диапазоне от 0,8 до 1,5 и предпочтительно в диапазоне от 1 до 1,35. 12 з.п. ф-лы, 9 ил., 1 табл.

Комментарии