Устройство для непрерывного разделения смеси углеводородных газов - RU170496U1

Код документа: RU170496U1

Чертежи

Описание

Полезная модель относится к области химии, а именно разделению газовых смесей, и может применяться в различных отраслях промышленности, энергетики и сельского хозяйства.

Одним из процессов разделения газовых смесей является мембранное газоразделение. Устройство, реализующее этот процесс, позволяет достаточно эффективно разделять различные газовые смеси. Например, мембранное разделение воздуха привело к созданию промышленных установок получения технического азота [Membrane technology and application / Richard W. Baker. - 2nd ed., 538, p.cm., John Wiley & Sons, Ltd, California, USA, 2004], когда продуктом мембранного процесса является ретентат (непроникший через мембрану поток с концентрацией азота >98 об.%). Здесь основным компонентом исходной смеси является азот воздуха (78% об.), а кислород - минорный компонент (21% об.). Концентрирование азота в ретентате происходит за счет более высокой проницаемости кислорода через мембраны по сравнению с азотом. Разделение смесей низших углеводородов, когда С3+ углеводороды являются низкоконцентрированными компонентами смеси, требует применения углеводород-селективных мембран, преимущественно проницаемых по углеводородам С3-С4 по сравнению с метаном. В этом случае также задача решается с получением кондиционированной смеси (понижение концентрации С3+ углеводородов) с содержанием метана >99 об. % в виде ретентата, который и является продуктом (метаном технического качества). Перспективность мембранных технологий связана как с актуальностью решаемых задач, так и с высокой эффективностью процесса по сравнению с другими процессами разделения, с возможностью разделения различных газовых смесей, малой энергоемкостью (нет энергозатрат на фазовые переходы), безреагентностью и компактностью оборудования. При этом в устройстве разделяемая смесь (питающий поток) при повышенном давлении приводится в контакт с одной стороны селективно проницаемой непористой мембраны, проникшие через мембрану компоненты (пермеат с повышенным содержанием более проникающих C3+ углеводородов) удаляются при пониженном давлении с обратной стороны мембраны, а ретентат (непроникший через мембрану поток, обогащенный малопроникающим компонентом C1) подается как целевой продукт. На практике движущей силой процесса является градиент концентраций (парциальных давлений компонентов), который достигается повышенным давлением смеси на входе в мембранный модуль и искусственным понижением давления смеси с обратной стороны мембраны (например, проточным вакуумированием). Известны устройства, реализующие способ разделении метан/бутановых смесей с использованием углеводород-селективных мембран, описанных в [US 5707423 (1998) invs. I. Pinnau, A. Morisato; Morisato A., Pinnau I. // J. Membr. Sci. 1996. V. 121. P. 243-250; J. Schultz, K.-V. Peinemann, J. Membr. Sci. 1996, 110, Matson S.M., Ratzke K, Shaikh M.Q., Litvinova E.G., Shishatskiy S.M., Peinemann K.-V., Khotimskiy V.S. // Polym. Sci. Ser. A. 2012. V. 54. P. 671-677, 37. Yu. Yampol’skii и др., Membrane separation of gaseous C1-C4 alkanes, Petroleum Chemistry, December 2011, Volume 51, Issue 8. pp 585-594; Sergey Shishatskiy, Valeriy Khotimskiy, Klaus-Viktor Peinemann и др., A Novel Poly(4-methyl-2-pentyne) / TiO2 Hybrid Nanocomposite Membrane for Natural Gas Conditioning: Butane/Methane Separation, Macromol. Chem. Phys. 2007, 208, 2412-2418] для метан/бутановых смесей с низким содержанием бутана (2-5 об. %). К наиболее эффективным мембранам относятся высокопроницаемые полимерные стекла, демонстрирующие синергетический эффект для смесей: селективность разделения бутан/метановых смесей всегда выше идеальной селективности, публикуемой в литературе как отношение проницаемостей индивидуальных бутана и метана. Селективность разделения понижается с повышением температуры процесса. Отметим, что к наиболее высокопроницаемым и углеводород-селективным мембранам относятся мембраны на основе политриметилсилилпропина (ПТМСП) (селективность α разделения смеси бутан/метан достигает 30) и поли-4-метил-1-пентина (ПМП) (селективность α разделения смеси бутан/метан достигает 23 для гомополимера и 34 для мембраны, содержащей наночастицы оксида титана). К сожалению, мембраны ПТМСП не являются устойчивыми к алифатическим углеводородам С5+, которые как правило содержатся в основных промышленных источниках метана, таких как природный и попутный газы, в то время как ПМП проявляет устойчивость к алифатическим и ароматическим углеводородам различного строения. Известное устройство направлено на кондиционирование метана в виде ретентата (содержание метана >98 об. %) для дальнейшей транспортировки. Пермеат, содержащий повышенную концентрацию бутана, направляется на дальнейшую переработку.

В указанных устройствах целевым продуктом является ретентат. По нашим оценкам для разделения смесей метан/бутан устройство в одну стадию (один мембранный модуль) с известными мембранами, испытанными для метан/бутановых смесей с концентрацией бутана 2-5 об. %, обеспечивает получение пермеата с концентрацией бутана в диапазоне 10-25% об., что отвечает опубликованной селективности разделения смесей бутан/метан полимерными мембранами на основе полидиметилсилоксана (ПДМС) или поли-4-метил-1-пентин (ПМП) в диапазоне 7-23.

Наиболее близким к заявленному (прототипом) является устройство непрерывного выделения паров органических веществ, включая бутан, из воздуха с целью его очистки, с применением мембран на основе полиэтеримида или полидиметилсилоксана [United States Patent, 4994094, кл. МПК B01D 53/02, опубл. 19.02.1991]. При этом наиболее эффективное устройство представляет собой три мембранных модуля, включенных в рецикл.

Однако данное устройство не применяется для разделения смеси метана и бутана, а используемая в нем мембрана, как указано выше, не позволяет обеспечивать устойчивое эффективное разделение метан-бутановых смесей.

Задача полезной модели состоит в том, чтобы обеспечить устойчивое получение концентратов бутана и метана требуемого качества.

Для решения поставленной задачи предложено устройство для непрерывного разделения смеси углеводородных газов, включающее источник подачи смеси углеводородных газов под повышенным давлением, соединенный последовательно с надмембранным пространством 1-го мембранного модуля, далее вакуум-компрессором с возможностью откачки пермеата после мембраны из 1-го мембранного модуля и подачи его в надмембранное пространство 2-го мембранного модуля, вакуумным насосом с возможностью откачки пермеата из 2-го мембранного модуля, при этом выход ретентата 2-го мембранного модуля соединен через вакуум-компрессор с надмембранным пространством 3-го мембранного модуля с возможностью возврата ретентата после 3-го мембранного модуля в рецикл, а выход пермеата 2-го мембранного модуля соединен с выходом пермеата 3-го мембранного модуля. Отличие устройства от известного из прототипа состоит в том, что смесь углеводородных газов является метан-бутановой смесью, выход ретентата 1-го мембранного модуля является выходом концентрата метана, выходы пермеата 2-го и 3-го мембранного модулей являются выходами концентрата бутана, а указанные модули снабжены мембранами из поли-4-метил-1-пентина с переменной селективностью по смеси бутан/метан, увеличивающейся с возрастанием парциального давления бутана.

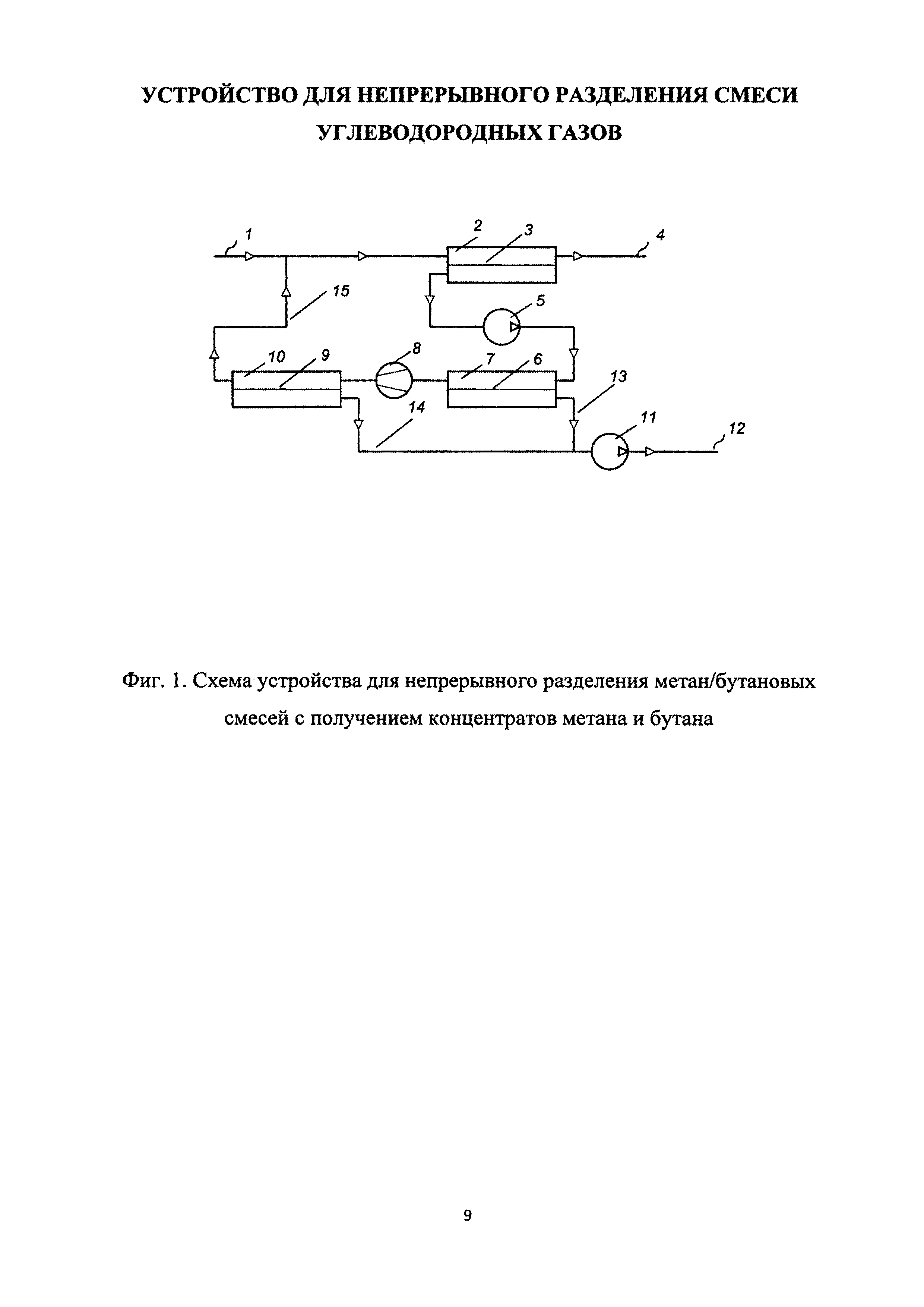

На Фиг. 1 изображена схема устройства для непрерывного разделения метан/бутановых смесей с получением концентратов метана и бутана, где:

1 - источник подачи исходной бутан-метановой смеси; 2 - 1-й мембранный модуль ММ1; 3 - мембрана в модуле ММ1; 4 - выход концентрата метана; 5 - проточный вакуумный насос; 6 - мембрана в модуле ММ2; 7 - 2-й мембранный модуль ММ2; 8 - вакуум-компрессор; 9 - мембрана в модуле ММ3; 10 - 3-й мембранный модуль ММ3; 11 - проточный вакуумный насос; 12 - общий выход концентрата бутана; 13 - выход концентрата бутана из модуля ММ2; 14 - выход концентрата бутана из модуля ММ3; 15 - линия рецикла из модуля ММ3.

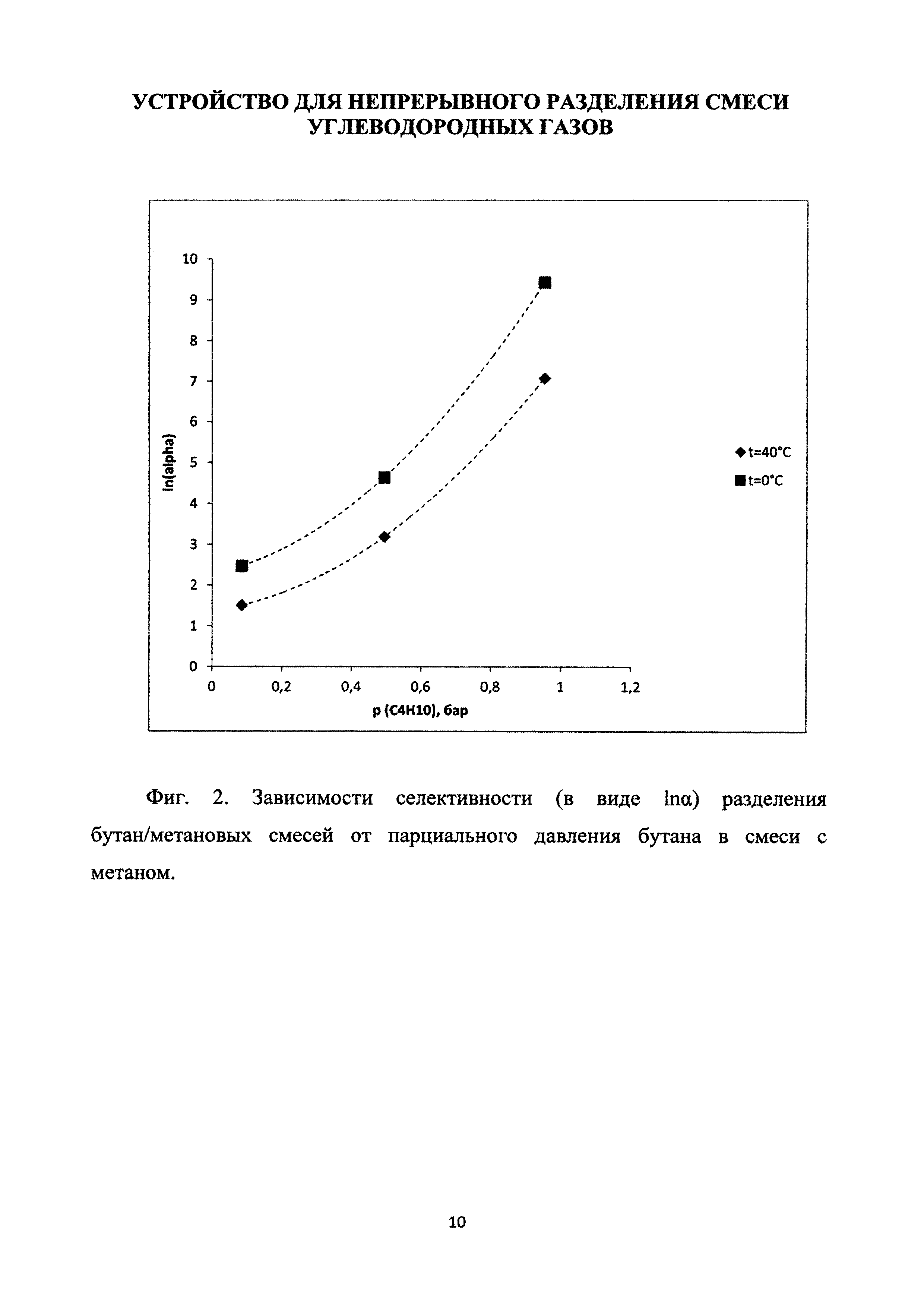

На Фиг. 2 приведена зависимость селективности разделения бутан/метановых смесей α от парциального давления бутана Р(С4Н10) в смеси с метаном при использовании мембран из ПМП. Селективность разделения бутан-метановой смеси существенно увеличивается с увеличением концентрации бутана в смеси (в отличие от известных в литературе показателей для других мембран).

Для разделения метан-бутановой смеси с устойчивым получением концентратов метана и бутана предлагается мембранные модули ММ1, ММ2 и ММ3 снабдить мембранами из поли-4-метил-1-пентина, обладающего переменной селективностью разделения бутан/метан, увеличивающейся с возрастанием парциального давления бутана в смеси с метаном согласно графику на Фиг. 2, охватывающем температурный диапазон 0-40°C. В данном устройстве обеспечивается непрерывность процесса с одновременным получением концентрата метана с чистотой >99% и концентрата бутана с повышенным его содержанием.

Устройство включает источник подачи смеси углеводородных газов (бутан-метановой смеси) 1 под повышенным давлением, соединенный последовательно с надмембранным пространством 1-го мембранного модуля ММ1 2, снабженного мембраной 3, вакуум-насосом 5 для откачки пермеата после мембраны и подачи его в надмембранное пространство второго мембранного модуля ММ2 7, снабженного мембраной 6, вакуумного насоса 11 для откачки пермеата, при этом выход ретентата второго модуля 7 соединен через вакуум-компрессор 8 с надмембранным пространством третьего мембранного модуля ММ3 10, снабженного мембраной 9, через компрессор 8 для возврата ретентата после третьего мембранного модуля в рецикл 15. Модуль ММ1 имеет выход для ретентата - концентрата метана 4. Выходы для пермеата - концентрата бутана - модуля ММ2 и модуля ММ3 - 13 и 14 соответственно соединены друг с другом и с общим выходом концентрата бутана 12 через проточный вакуумный насос 11. Таким образом, устройство имеет один вход для исходной бинарной смеси и два выхода для кондиционированного метана (концентрата метана) и концентрата бутана. Мембраны 3, 6 и 9 изготовлены из поли-4-метил-1-пентина с переменной селективностью. Указанное устройство обеспечивает получение концентрата бутана и устойчивое получение концентрата метана (содержание метана в продукте не менее 99% об.).

Устройство работает следующим образом. Исходную метан-бутановую смесь из источника 1 подают под давлением в мембранный модуль ММ1 2, снабженный мембраной с переменной селективностью 3, и подбирают условия (перепад давлений на мембране, степень отбора) с учетом селективности бутан/метан по функциям Фиг. 2, и в виде ретентата получают требуемый концентрат метана 4 (содержание метана не менее 99% об.). Пермеат с модуля ММ1 через вакуум-компрессор 5 направляют в мембранный модуль ММ2 7. Для мембраны 6 ММ2 подбирают условия (перепад давлений на мембране, степень отбора) с учетом селективности бутан/метан по функциям Фиг. 2. Ретентат с модуля ММ2 через компрессор 8 подают на мембранный модуль ММ3 10. Для мембраны 9 ММ3 также подбирают условия (перепад давлений на мембране, степень отбора) с учетом селективности бутан/метан по функциям Фиг. 2. Ретентат с модуля ММ3 подают в рецикл 15 на вход в мембранный модуль ММ1, а пермеат из выхода 14 после смешения с пермеатом из выхода 13 модуля ММ2 через вакуумный насос 11 извлекают как концентрат бутана 12, обеспечивая тем самым непрерывное получение концентратов метана и бутана.

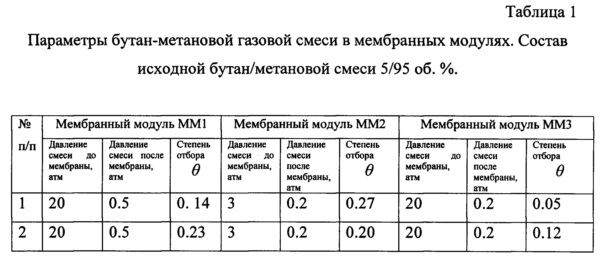

Ниже приведены примеры, демонстрирующие полезные свойства предлагаемого устройства для непрерывного получения концентратов метана и бутана. Отметим, что для сравнительной оптимизации процесса варьируются степени отбора θ (отношение потока пермеата к входному потоку в мембранный модуль) и площади мембран в мембранных модулях ММ1, ММ2 и ММ3. Все остальные показатели (давление смеси до мембраны, давление смеси после мембраны) зафиксированы для сравнения (см. Таблицу 1). В примерах использованы мембраны с различной селективностью разделения бутан/метан, в том числе с переменной селективностью. Мембраны с переменной селективностью изготовлены из ПМП, мембраны с постоянной селективностью - из полидиметилсилоксана. Температура процесса во всех примерах равна 40°C для того, чтобы гарантировать отсутствие конденсации бутана в системе.

Пример №1 (сравнительный).

Состав исходной бутан/метановой смеси 5/95 об. %. Входной поток исходной смеси 39 м3 (н.у.)/ч. В мембранных модулях площадь мембраны ММ1 составляет 1.07 м2, площадь мембраны ММ 2 составляет 2.33 м2 и площадь мембраны ММ 3 равна 0.08 м2. Параметры давлений бутан-метановой смеси в мембранных модулях и степени отбора представлены в Таблице 1 (№1 п/п). Для разделения смеси используют мембраны с постоянной селективностью α(C4H10/CH4)=10. В результате получают целевой концентрат метана (99% об. метана, 1% об. бутана). Концентрат бутана состоит при этом из 49% об. метана и 51% об. бутана.

Пример №2.

Состав исходной бутан/метановой смеси 5/95 об. %. Входной поток исходной смеси 39 м3 (н.у.)/ч. В мембранных модулях площадь мембраны ММ 1 составляет 1.0 м2, площадь мембраны ММ 2 составляет 0.65 м2 и площадь мембраны ММ3 равна 0.02 м2. Параметры давлений бутан-метановой смеси в мембранных модулях и степени отбора представлены в Таблице 1 (№2 п/п). Для разделения смеси используют мембраны с переменной селективностью из ПМП. Функции зависимости селективности разделения от парциального давления бутана в смеси представлены на Фиг. 2. В результате получают целевой концентрат метана (99% об. метана, 1% об. бутана). Концентрат бутана состоит из 16% об. метана и 84% об. бутана.

Таким образом, предлагаемое устройство является наиболее эффективным для непрерывного получения концентратов метана и бутана из метан-бутановых смесей.

В примерах приведены параметры селективности мембран при 40°C, которые являются минимальными для сферы притязаний полезной модели. Понижение температуры, например до 0°C, улучшает эти показатели (см. Фиг. 2) и, таким образом, мембранное разделение бинарной смеси будет только улучшаться.

Как видно из приведенных примеров, получение концентрата бутана с повышенным его содержанием достигаются только с использованием заявляемого устройства.

Реферат

Полезная модель относится к области химии, а именно разделению газовых смесей, и может применяться в различных отраслях промышленности, энергетики и сельского хозяйства. Устройство для непрерывного разделения метан-бутановой смеси углеводородных газов включает источник ее подачи под повышенным давлением, соединенный последовательно с надмембранным пространством 1-го мембранного модуля, далее вакуум-компрессором с возможностью откачки пермеата после мембраны из 1-го мембранного модуля и подачи его в надмембранное пространство 2-го мембранного модуля, вакуумным насосом с возможностью откачки пермеата из 2-го мембранного модуля. Выход ретентата 2-го мембранного модуля соединен через вакуум-компрессор с надмембранным пространством 3-го мембранного модуля с возможностью возврата ретентата после 3-го мембранного модуля в рецикл, выход пермеата 2-го мембранного модуля соединен с выходом пермеата 3-го мембранного модуля. Ретентат 1-го мембранного модуля - концентрат метана, пермеат 2-го и 3-го мембранного модулей - концентрат бутана. Указанные модули снабжены мембранами из поли-4-метил-1-пентина с переменной селективностью по смеси бутан/метан, увеличивающейся с возрастанием парциального давления бутана. Технический результат - обеспечить устойчивое получение концентратов бутана и метана требуемого качества. 1 табл., 2 ил., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ разделения жидкой двухкомпонентной углеводородной смеси

Комментарии