Фцг.

01

1

Изобретение относится разделения жидкой углево смеси, состоящей из двух тов.

Целью изобретения является сокращение расхода растворителя и энергетических затрат.

Способ осуществляют следующим образом .

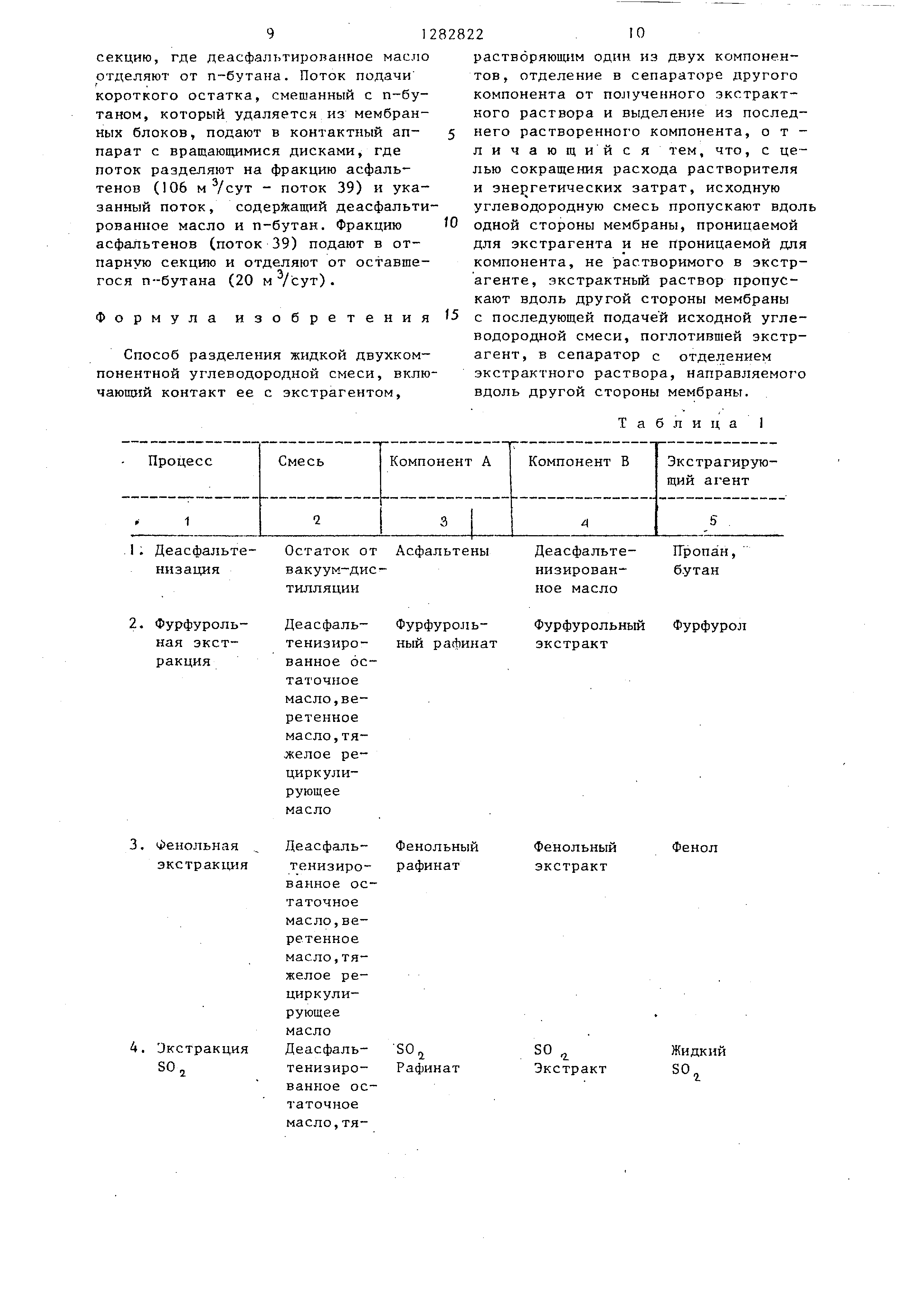

Примеры осуществления способа приведены в таблице I. Процессы 11 и 12 относятся к разделению систем жидкость - твердое вещество, остальные процессы представляют собой зк- стракцию в системах жидкость - жидкость . Асфальтены (процесс 1) бывают иногда очень вязкими, однако с точки зрения физики они являются жидкостями.

Согласно изобретению экстрагирующий агент, который ранее подлежал отделе1шю от компонента В громоздким и дорогим способом (например, дистилляцией , кристаллизацией или отгонкой ) с последующим повторным введением в подлежащую разделению смесь, теперь простым способом поступает от компонента В, который уже отделен , к еще подлежащей обработке смеси . Отделение и повторное введение могут быть осуществлены при одних и тех же температуре и давлении, что позволяет значительно сократить расход энергии.

В зависимости от применяемых условий больщая или меньшая часть общего количества экстрагирующего агента переносится через мембрану. Следовательно, в определенных случаях будет осуществлено более полное разделение, но такое разделение всегда будет осуществлено в меньщем масштабе , поэтому оно будет менее дорогим , чем процесс, осуЕ1;ествляемый без предварительного удаления экстрагирующего агента через мембрану.

Мембрана проницаема для экстрагирующего агента и не проницаема для компонента А, При определенных условиях мембрана также проницаема для компонента В, что выгодно, если концентрация компонента В выше в смеси компонентов А и В, чем в потоке , содержащем экстрагирующий агент В этом случае имеющийся градиент концентрации обуславливает диффузию компонента В с одной стороны мембраны на другую, что дает разделение

компонентов А и В. Но если концентря ция компонента В в потоке, содержащем экстрагирующий агент, вьщ1е и мембрана проницаема для компонертта В, концентрацию последнего следует понизить, например, путем добавления зкстрагирующег о агента. Тем самым повышается содержание растворителя .

В процессах, основанных на применении мембран, может возникнуть концентрационная поляризация. В результате этого там, где экстрагирующий агент диффундирует с одной стороны на другую, вдоль перёой из сторон мембраны может образоваться слой, состоящий почти исключительно из компонента В, и, аналогично, вдоль второй из сторон мембраны может об- разоваться слой, состоящий почти исключительно из экстрагирующего агента . Такое локальное изменение градиента концентрации на обратный вызывает замедление диффузии экстрагирующего агента. Для предотвращения такой концентрационной поляризации быстро подают пото- -. ки насосами вдоль обеих сторон мембраны и - во избежание необходимости применения мембраны со слишком большой поверхностью - потоки рециркули- руют. Таким образом, как можно более гомогенная смесь постоянно находится как с одной, так и с другой сто- роны мембраны. Скорость перекачивания должна быть такая, чтобы молекула , диффундирующая через мембрану, прошла вдоль мембраны 10-30 раз прежде , чем она продиффундирует через нее.

Это означает, что часть смеси компонентов А и В, которая частично поглотила экстрагирующий агент, повторно вводится в поток смеси компонентов А и В (вьш1е по ходу потока по отношению к мембране) и, таким образом, снова подается вдоль одной из сторон мембраны. Смесь компонентов А и В предварительно разбавляется до прохождения вдоль мембраны. В частности, в случае разделения высоковязких жидкостей, например остаточных масел, это улучшает их

способность к перекачиванию насосом и/или позволяет понизить температуру. Часть потока экстрагирующего агента , содержащего растворенный компонент В, который проходит вдоль дру

гой стороны мембраны, повторно вводя в поток экстрагирующего агента, содержащий растворенный компонент В, и таким образом он опять проходит вдоль другой стороны мембраны.

Хотя во многих случаях достаточно одной мембраны, встречаются случаи , когда вследствие несовершенства устройств, предпочтительно применение нескольких мембран - либо для достижения большей производительности (параллельная установка), либо для более полной экстракции (последовательная установка). В последнем случае несколько мембран устанавли- вают последовательно, и поток компонентов А+В, который пропускают вдоль одной стороны любой из мембран, затем пропускают вдоль той же стороны следующей мембраны, и, аналогично, поток экстрагирующего агента, содержащий растворенный компонент В, который пропускают вдоль другой стороны любой из мембран, пропускают затем вдоль той же стороны предьщущей мембраны. Затем поток компонентов А и В подают в сепаратор. Другой поток состоящий теперь почти полностью из чистого -компонента В, не обязательно подвергать конечной очистке (на- пример, отгонке).

При применении нескольких мембран их количество зависит от типа процесса, скорости подачи в единицу времени и размеров мембраны. Обыч но применяют 2-20 мембран, предпочтительно 4-10 мембран.

Материал для мембраны может быть выбран из известных материалов, применяемых для этой цели, например, полипропилена, ацетилцеллюлозы, бу- тилкаучука, метилкаучука, силиконового каучука, полистирола, политет-, рафторэтилена и других полимерных материалов. Материал должен быть не- растворим как в компонентах А и В, так и в экстрагирующем агенте. Он должен быть также полностью или практически непроницаем для компонента А, но проницаем для экстрагирующего агента. Засорения мембраны твердыми или вязкими элементами смеси компонентов А и В не происходит - мембрана остается чистой, так как она непрерывно промывается диффундирующим экстрагирующим агентом.

По конфигурации применяемая мембрана может быть одной из допускающих поддержание потоков вдоль обеих ее

5

0 0

5

0 5 0 5

сторон, например, плоской или трубчатой . Однако такие формы не очень экономичны с точки зрения площади и поэтому не позволяют достигнуть высокой упаковочной плотности (м мембраны/м аппарата) .

Предпочтительно применение спирально навитой мембраны. В ней сочетаются такие качества как сопротивление напору, низкие начальные расходы и высокая упаковочная плотность известных спирально навитых мембран, поддерживающих потоки с одной стороны мембраны, с возможностью поддержания потока по обе стороны мембраны.

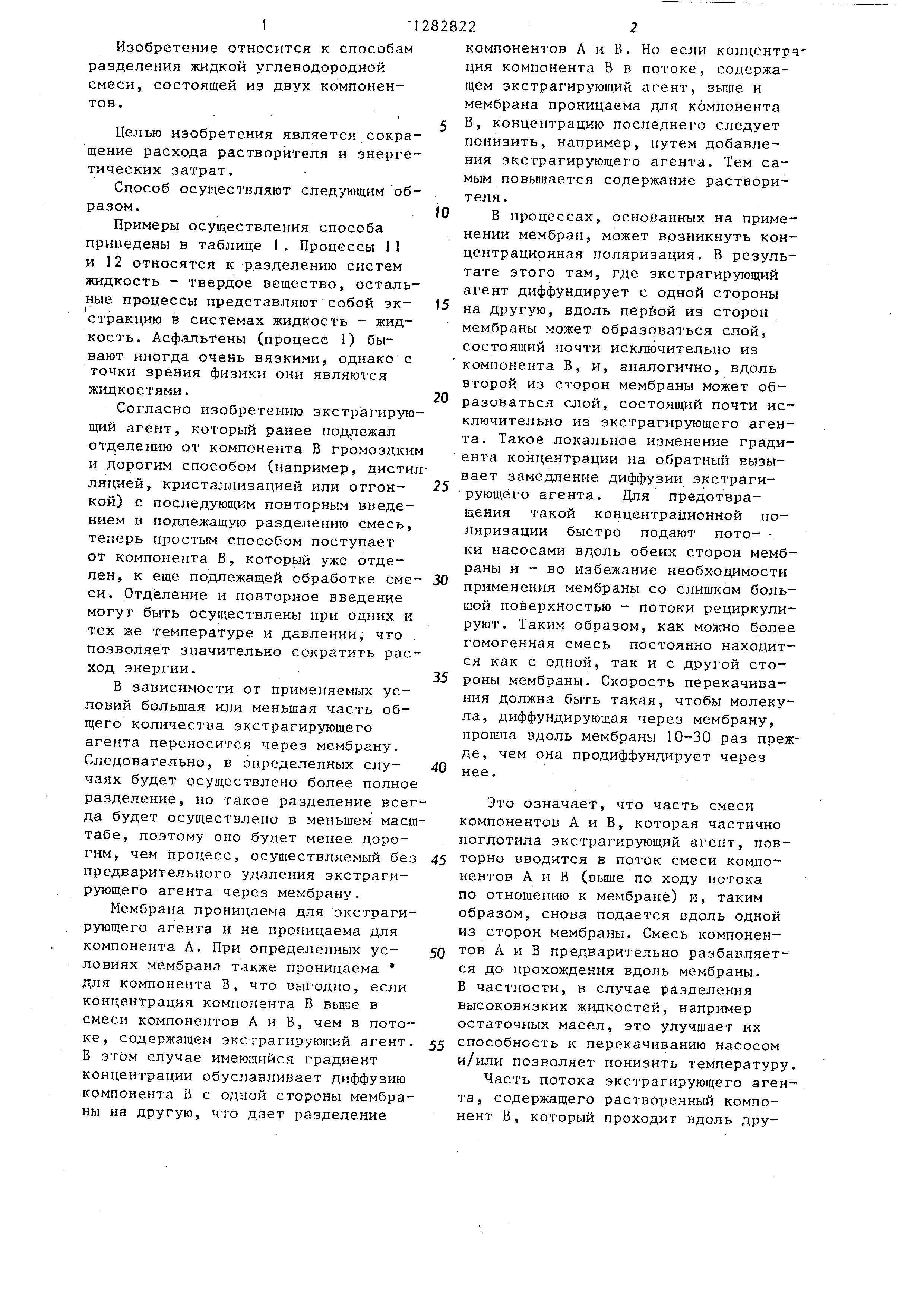

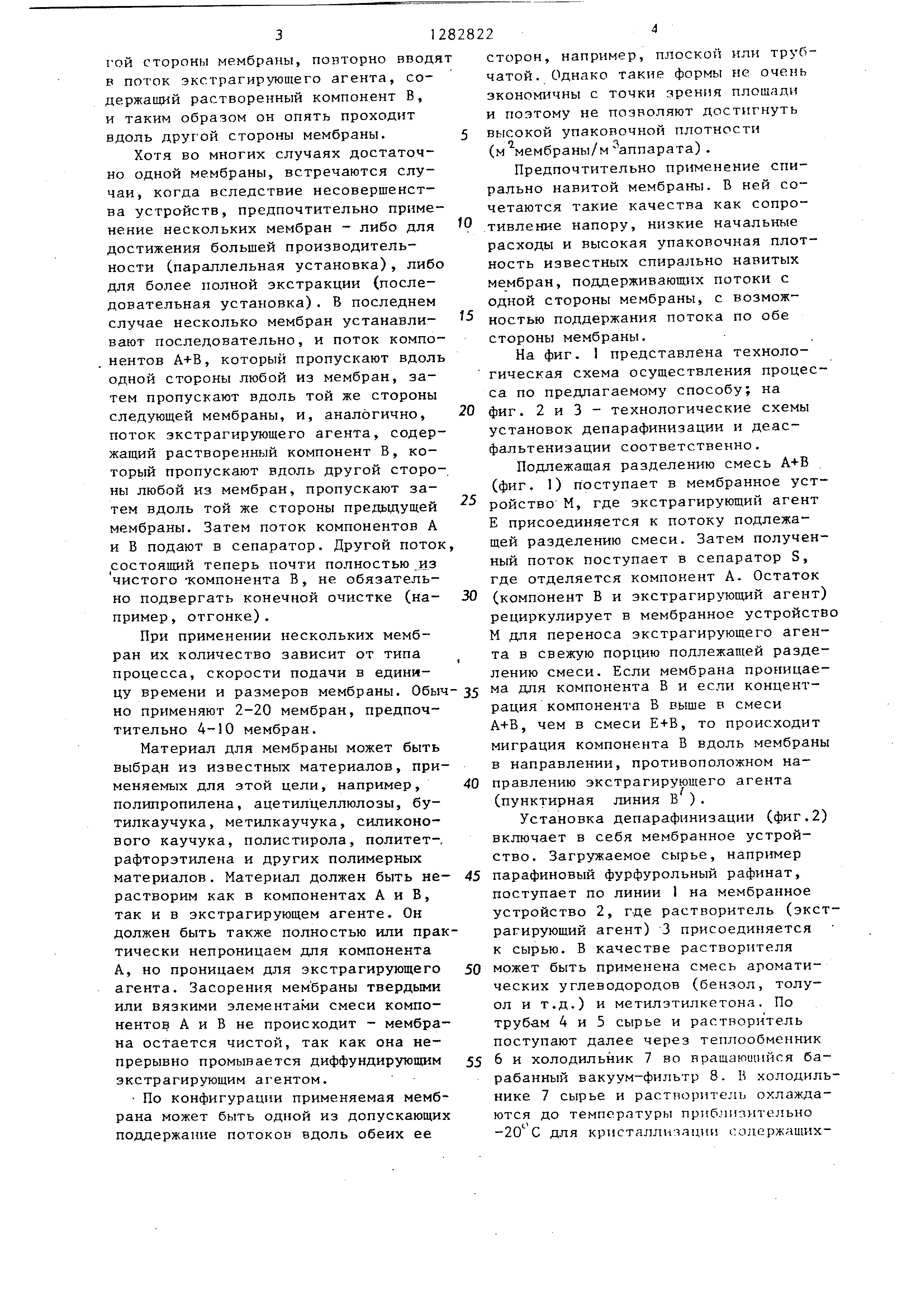

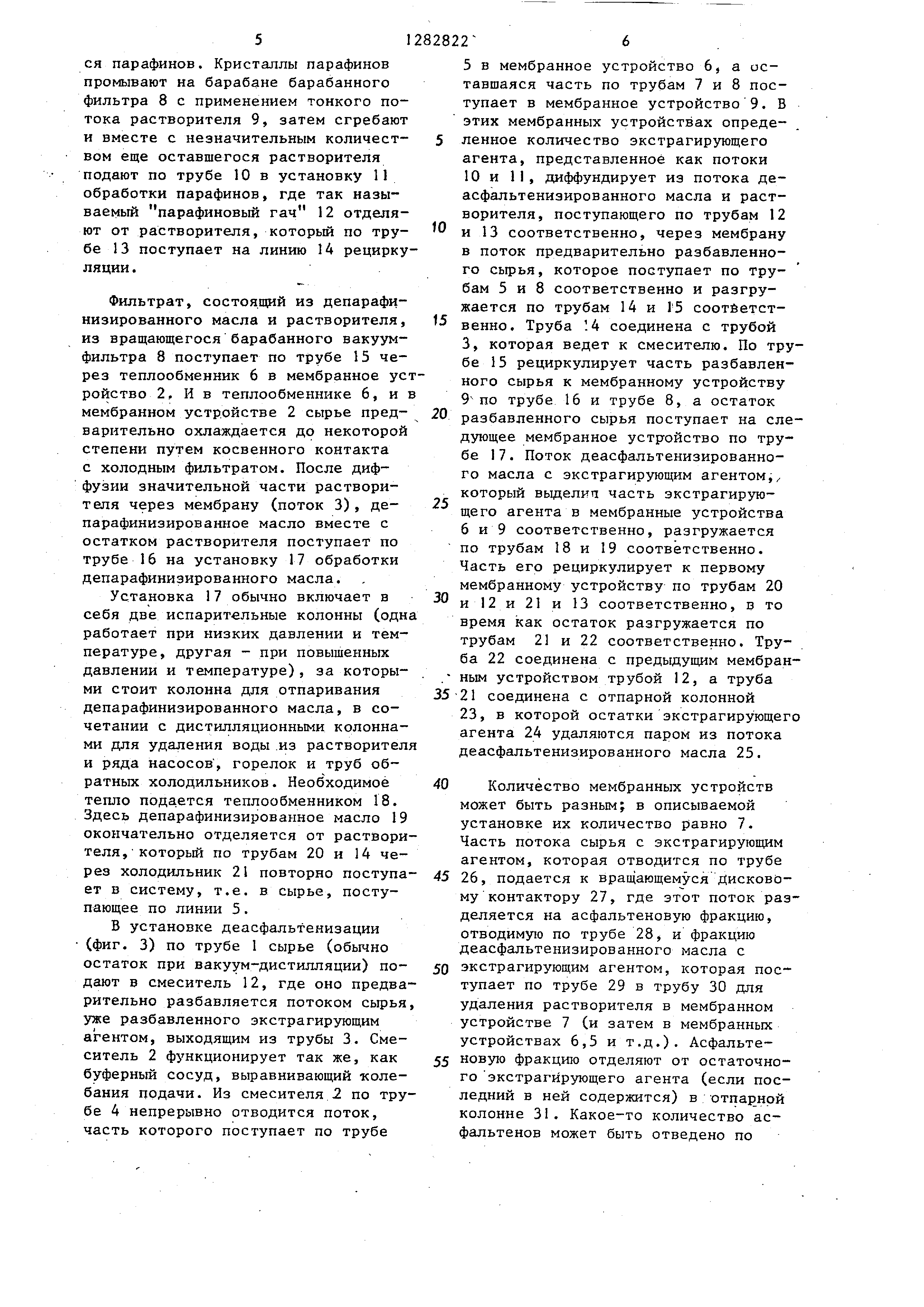

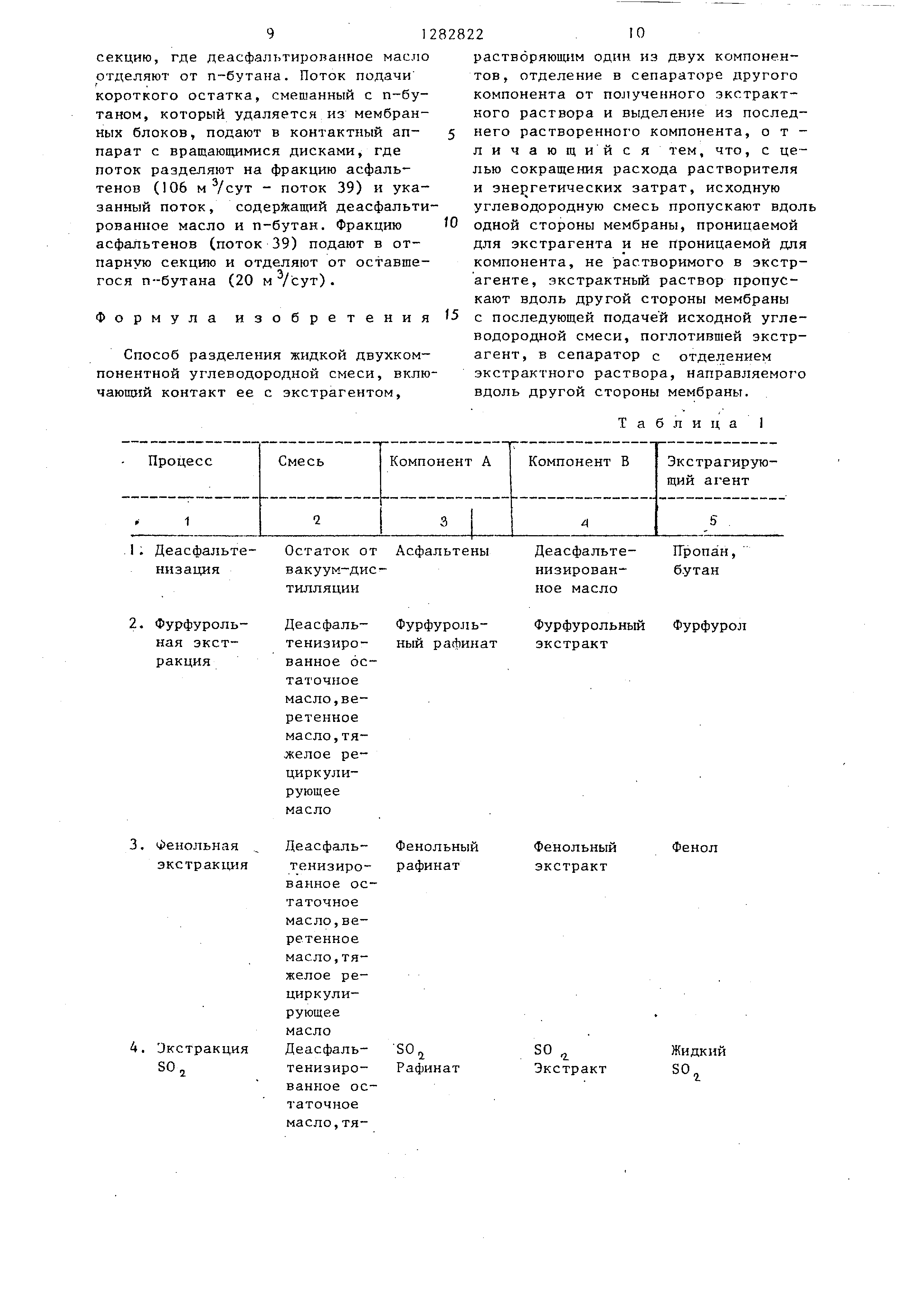

На фиг. 1 представлена технологическая схема осуществления процесса по предлагаемому способу; на фиг. 2 и 3 - технологические схемы установок депарафинизации и деас- фальтенизации соответственно.

Подлежащая разделению смесь А-«-В . (фиг. 1) поступает в мембранное устройство М, где экстрагирующий агент Е присоединяется к потоку подлежащей разделению смеси. Затем полученный поток поступает в сепаратор S, где отделяется компонент А. Остаток (компонент В и экстрагирующий агент) рециркулирует в мембранное устройство М для переноса экстрагирующего агента в свежую порцию подлежащей разделению смеси. Если мембрана проницаема для компонента В и если концентрация компонента В выще в смеси А+В, чем в смеси Е+В, то происходит миграция компонента В вдоль мембраны в направлении, противоположном направлению экстрагирующего агента (пунктирная линия В ) .

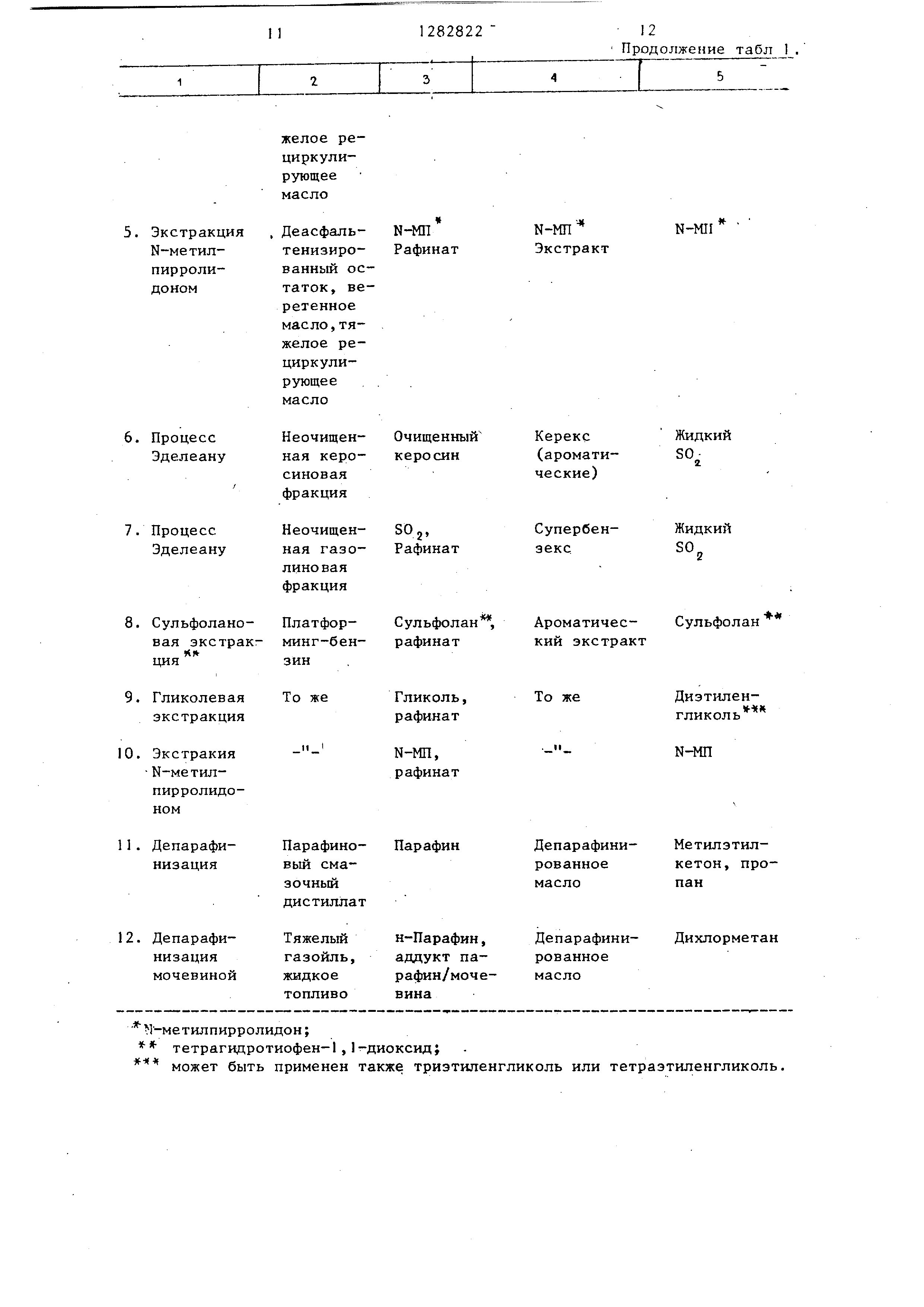

Установка депарафинизации (фиг.2) включает в себя мембранное устройство . Загружаемое сырье, например парафиновый фурфурольный рафинат, поступает по линии 1 на мембранное устройство 2, где растворитель (экстрагирующий агент) 3 присоединяется к сырью. В качестве растворителя может быть применена смесь ароматических углеводородов (бензол, толуол и т.д.) и метилэтилкетона. По трубам 4 и 5 сырье и растворитель поступают далее через теплообменник 6 и холодильник 7 во вращающийся барабанный вакуум-фильтр В. В холодильнике 7 сырье и растти ритель охлаждаются до температуры приблизито; ьно -20 С для кристалли-.чации содержащихся парафинов. Кристаллы парафинов промывают на барабане барабанного фильтра 8 с применением тонкого потока растворителя 9, затем сгребают и вместе с незначительным количеством еще оставшегося растворителя подают по трубе 10 в установку П обработки парафинов, где так называемый парафиновый гач 12 отделяют от растворителя, который по трубе 13 поступает на линию 14 рециркуляции .

Фильтрат, состоящий из депарафи- низированного масла и растворителя, из вращающегося барабанного вакуум- фильтра 8 поступает по трубе 15 через теплообменник 6 в мембранное устройство 2, И в теплообменнике 6, и в мембранном устройстве 2 сырье предварительно охлаждается до некоторой степени путем косвенного контакта с холодным фильтратом. После диффузии значительной части растворителя через мембрану (поток 3), де- парафинизированное масло вместе с остатком растворителя поступает по трубе 16 на установку 17 обработки депарафинизированного масла.

Установка 17 обычно включает в себя две испарительные колонны (одн работает при низких давлении и температуре , другая - при повышенных давлении и температуре), за которыми стоит колонна для отпаривания депарафинизированного масла, в сочетании с дистилляционными колоннами для удаления воды .из растворител и ряда насосов , горелок и труб обратных холодильников. Необходимое тепло подается теплообменником 18. Здесь депарафинизированное масло 19 окончательно отделяется от теля, который по трубам 20 и 14 через холодильник 21 повторно поступает в систему, т.е. в сырье, поступающее по линии 5.

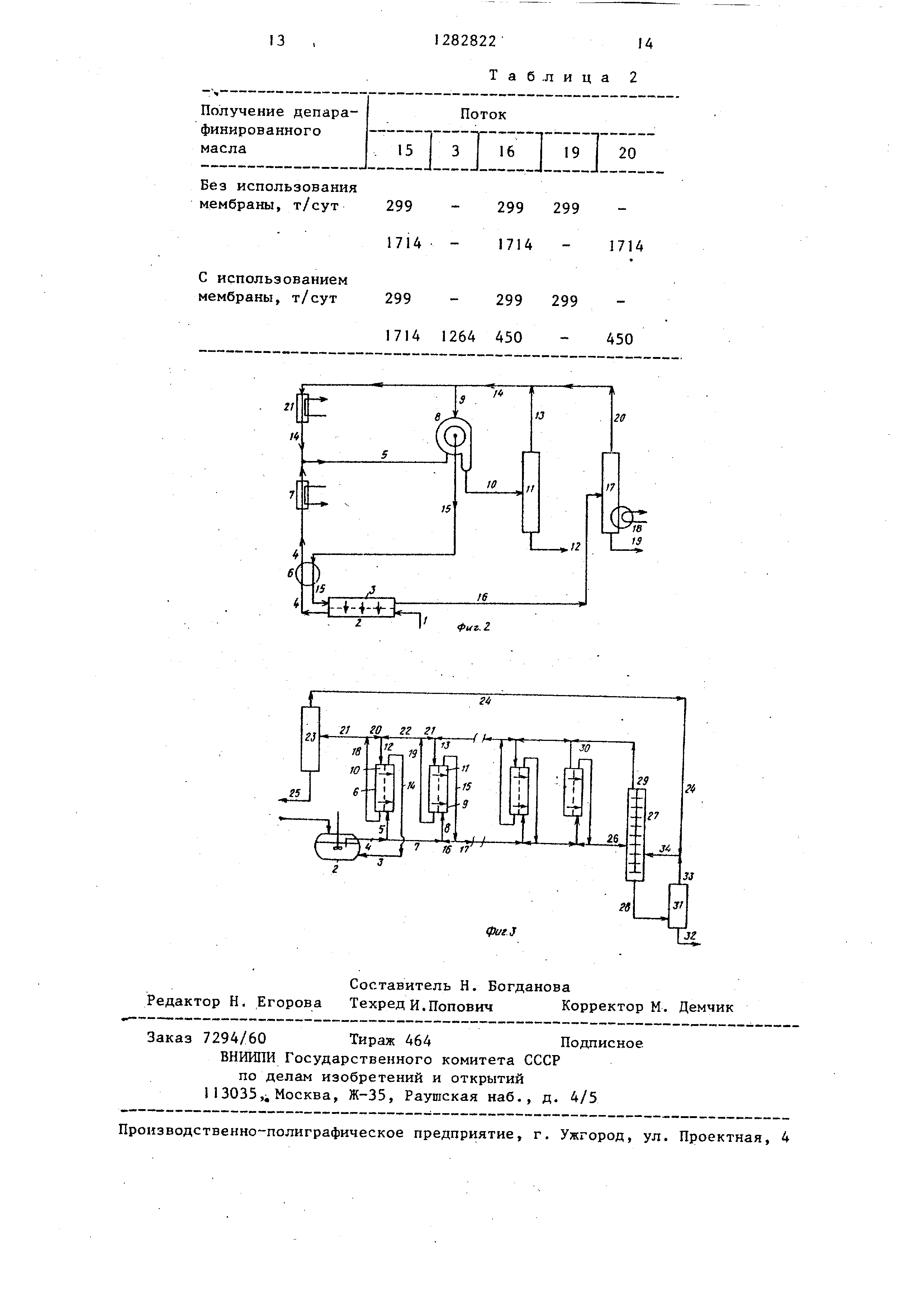

В установке деасфальтенизации (фиг. 3) по трубе 1 сырье (обычно остаток при вакуум-дистилляции) подают в смеситель 12, где оно предварительно разбавляется потоком сьфья уже разбавленного экстрагирующим агентом, выходящим из трубы 3. Смеситель 2 функционирует так же, как буферный сосуд, выравнивающий колебания подачи. Из смесителя 2 по трубе 4 непрерывно отводится поток, часть которого поступает по трубе

5в мембранное устройство 6, а оставшаяся часть по трубам 7 и 8 поступает в мембранное устройство 9. В этих мембранных устройствах определенное количество экстрагирующего агента, представленное как потоки 10 и II, диффундирует из потока де- асфальтенизированного масла и растворителя , поступающего по трубам 12

и 13 соответственно, через мембрану в поток предварительно разбавленного сьфья, которое поступает по трубам 5 и 8 соответственно и разгружается по трубам 14 и 15 соотйетственно . Труба .4 соединена с трубой 3, которая ведет к смесителю. По трубе 15 рециркулирует часть разбавленного сырья к мембранному устройству 9 по трубе 16 и трубе 8, а остаток разбавленного сырья поступает на следующее мембранное устройство по трубе 17. Поток деасфальтенизированно- го масла с экстрагирующим агентом, который вьщелип часть экстрагирующего агента в мембранные устройства

6и 9 соответственно, разгружается по трубам 18 и 19 соответственно. Часть его рециркулирует к первому мембранному устройству по трубам 20 и 12 и 21 и 13 соответственно, в то время как остаток разгружается по трубам 21 и 22 соответственно. Труба 22 соединена с предыдущим мембранным устройством трубой 12, а труба

21 соединена с отпарной колонной 23, в которой остатки экстрагирующего агента 24 удаляются паром из потока деасфальтенизированного масла 25.

Количество мембранных устройств может быть разным; в описываемой установке их количество равно 7. Часть потока сырья с экстрагирующим агентом, которая отводится по трубе

26, подается к вращающему-ся Дисковому контактору 27, где этот поток разделяется на асфальтеновую фракцию, отводимую по трубе 28, и фракцию деасфальтенизированного масла с

экстрагирующим агентом, которая поступает по трубе 29 в трубу 30 для удаления растворителя в мембранном устройстве 7 (и затем в мембранных устройствах 6,5 и т.д.). Асфальтенову о фракцию отделяют от остаточного экстрагирующего агента (если последний в ней содержится) в отпарной колонне 31. Какое-то количество ас- фальтенов может быть отведено по

трубе 32 и какое-то количество экстрагирующего агента - по трубе 33. Оба потока, текущие по трубе 33, ре- циркулируют по трубе 34 к вращающемуся дисковому контактору 27 с тем, чтобы весь экстрагирующий агент смешивался с сырьем.

Производство пара и последующее разделение пара и экстрагирующего агента (например, пропана) в отпарной колонне 23 требует затрат определенного количества энергии, которое тем больше, чем больше фракция экстрагирующего агента в деасфальтенизирован- ном масле. Эта фракция невелика, потому что максимально возможное количество экстрагирующего агента поступает в свежее сырье через мембранное устройство. Если применяется специальный материал для мембран ; напри- мер полипропилен, то дополнительно ;, значительная часть деасфальтенизиро- ванного масла поступает непосредственно из потоков 5, 8 и т.д. в потоки 18, 19 и т.д. через мембраны, в результате чего достигается дополнительное снижение общих затрат.

Движение экстрагирующего агента может быть как противоточным (фиг.З) так и прямоточным.

Пример 1. Эксперимент проводят в депарафинизаторе (фиг. 2). Парафиновый фурфуроловый рафинат обрабатывают смесью избирательных растворителей (экстратирующее средство ) , состоящей из 50 об.% метил- этилкетона и 50 об.% толуола в мембранном блоке 2, содержащем спирально намотанную мембрану из сополимера полипропилена-полиэтилена толщиной 1 мкм. Из 1714 т/сут смеси растворителей , подаваемой вместе с 299 т/сут депарафинированного масла через трубопровод 15 в мембранный блок 2, 1264 т/сут, т.е. почти 74 мас.% смеси растворителей, имеющейся в потоке 15, подают через мембрану в поток 4 и далее пропускают с парафиновым фурфуроло- вым рафинатом через теплообменник 6, холодильник 7 и тру-бопровод 5 в вакуумный роторньй барабанный фильтр 8. Парафиновые кристаллы, полученные после охлаждения парафинового рафи- ната и смеси растворителей в холодильнике 7, промывают на фильтре 8 с использованием небольшого потока смеси растворителей 9, затем удаляют и подают через трубопровод 10 в блок 11 обработки парафина.

й -

W

f5

20

25

282822-8

Фильтрат из фильтра 8, состоящий из депарафинированного масла и смеси растворителей, представляет собой указанный поток 15. 299 т/сут депарафинированного масла, которое поступает из мембранного блока 2 вместе с 450 т/сут оставшейся смеси растворителей , подаются через трубопровод 16 в блок 17, содержащий две испарительные колонны и отпарную секцию для отделения таким образом 299 т/сут депарафинированного масла через трубопровод 19 и повторной подачи 450 т/сут смеси растворителей через трубопровод 20 в депарафиниза- тор.

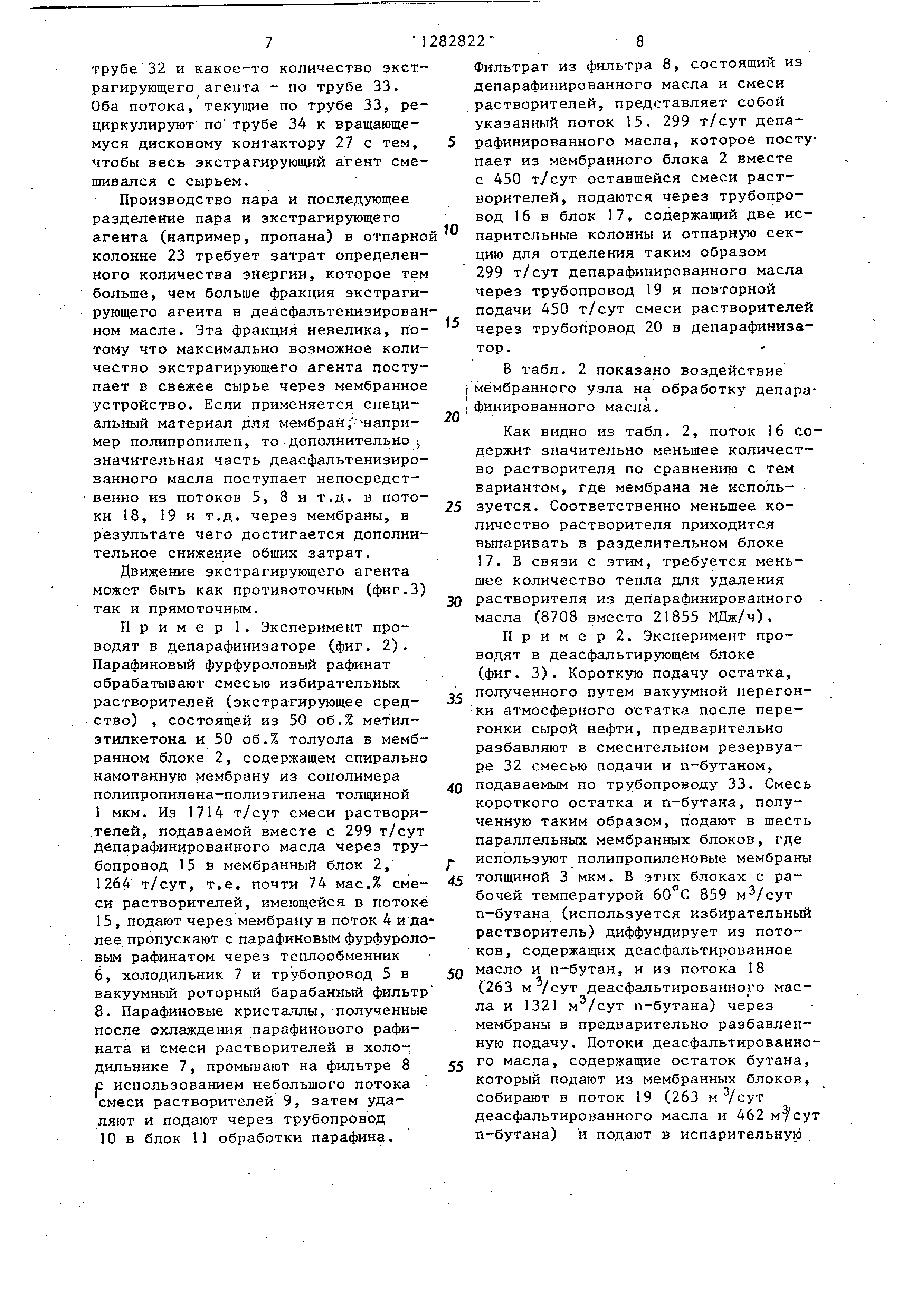

В табл. 2 показано воздействие j мембранного узла на обработку депарафинированного масла.

Как видно из табл. 2, поток 16 содержит значительно меньшее количество растворителя по сравнению с тем вариантом, где мембрана не используется . Соответственно меньшее количество растворителя приходится вьтаривать в разделительном блоке 17. Б связи с этим, требуется меньшее количество тепла для удаления растворителя из депарафинированного - масла (8708 вместо 21855 МДж/ч).

Пример 2. Эксперимент проводят в деасфальтирующем блоке (фиг. 3). Короткую подачу остатка, полученного путем вакуумной перегонки атмосферного остатка после перегонки сырой нефти, предварительно разбавляют в смесительном резервуаре 32 смесью подачи и п-бутаном, подаваемым по трубопроводу 33. Смесь короткого остатка и п-бутана, полученную таким образом, подают в шесть параллельных мембранных блоков, где используют полипропиленовые мембраны толщиной 3 мкм. В этих блоках с рабочей температурой 60°С 859 п-бутана (используется избирательный растворитель) диффундирует из потоков , содержащих деасфальтированное масло и п-бутан, и из потока 18 (263 м /сут деасфальтированного мас30

35

40

Г 45

50

55

ла и 1321 п-бутана) через мембраны в предварительно разбавленную подачу. Потоки деасфальтированного масла, содержащие остаток бутана, который подают из мембранных блоков, собирают в поток 19 (263 м сут деасфальтированного масла и 462 п-бутана) и подают в испарительную

секцию, где деасфал1 тирова ное масло отделяют от п-бутана. Поток подачи короткого остатка, смешанный с таном, который удаляется из мембранных блоков, подают в контактный ап- парат с вращаюпц1мися дисками, где поток разделяют на фракцию асфаль- тенов (106 м VcyT - поток 39) и указанный поток, содерйсащий деасфальти рованное масло и п-бутан. Фракцию асфальтенов (поток 39) подают в от- парную секцию и отделяют от оставшегося п--бутана (20 м /сут).

Формула изобретения

Способ разделения жидкой двухком- понентной углеводородной смеси, включающий контакт ее с экстрагентом.

. Фурфуроль- ная экстракция

. Фенольная экстрак1шя

. Экстракция SO,

Деасфаль- тенизиро- ванное остаточное масло,веретенное масло,тя- лселое ре- циркули- рующее масло

Деасфаль- тенизиро- ванное остаточное масло,веретенное масло,тяжелое ре- цирк ули- рующее масло Деасфаль- тенизиро- ванное остаточное масло,тяФурфуроль- ный рафинат

Фенольный рафинат

SO,, Рафинат

растворяющим один из двух компонентов , отделение в сепараторе другого компонента от полученного экстрактного раствора и выделение из последнего растворенного компонента, отличающийся тем, что, с целью сокращения расхода растворителя и энергетических затрат, исходную углеводородную смесь пропускают вдол одной стороны мембраны, проницаемой для экстрагента и не проницаемой для компонента, не растворимого в экстр- агенте, экстрактный раствор пропускают вдоль другой стороны мембраны с последующей подаче й исходной углеводородной смеси, поглотивщей экстр- агент, в сепаратор с отделением экстрактного раствора, направляемого вдоль другой стороны мембраны.

Таблица 1

Фурфурольный Фурфурол экстракт

Фенольный экстракт

Фенол

50 Экстракт

Жидкий 80„

М -метилпирролидон;

#-К-)(

тетрагидротиофен-1,1-ДИОКСИД}

может быть применен также триэтиленгликоль или тетраэтиленгликоль.

13

Поток

LIII ji-TKl

299-299299

1714-1714 - 1714

299-299299

17141264450 - 450

}

:±±±

128282214

Таблица 2

Поток

20

/«

13

2S

Iff

17

.12

18

puz.Z

Комментарии