Установка для получения оксидов алюминия высокой чистоты - RU173853U1

Код документа: RU173853U1

Чертежи

Описание

Полезная модель относится к технологии и оборудованию для получения оксидов алюминия высокой чистоты и может найти применение при выращивании монокристаллического оксида алюминия для производства лейкосапфира, используемого при изготовлении подложек микросхем, светодиодов, катализаторов и др.

Известна энерготехнологическая установка для получения бемита и водорода, включающая средства для дозированной подачи суспензии алюминия в воде с помощью распылительных форсунок в реактор высокого давления, вывода из реактора пароводородной смеси и бемита, сепарации и накопления водорода в баллонной рампе, выгрузки и осушки бемита (см. патент РФ 114946, опублик. 20.04.2012).

В известной установке в технологический процесс введены средства для очистки и обессоливания воды и конденсата, доосушке компримированного водорода, отвода выделяющихся в агрегатах тепла и возврата конденсированной воды в технологический цикл. Однако известное техническое решение не позволяет получать фазово-однородных оксидов алюминия высокой химической чистоты из-за отсутствия стадий очистки от примесей продукта, получаемого в результате окисления алюминия.

Наиболее близким техническим решением к предложенному является установка для получения оксидов алюминия высокой чистоты, реализующая способ гидротермального окисления алюминия в реакторе высокого давления (см. патент РФ №2519450, опублик. 10.04.2014 - прототип).

Известная установка содержит средства для гидротермального окисления алюминия, в том числе, средства для водоподготовки и регулируемой подачи суспензии порошкообразного алюминия в воде из смесителя в реактор высокого давления, разогрева реактора до температуры 200-400°С, отделения паро-водородной смеси от бемита, аккумулирование и осушку бемита. Особенностью известного технического решения является то, что установка содержит муфельную печь для удаления из бемита кристаллизационной воды при температуре от 400 до 1200°С и вакуумную печь для последующей термообработки сырья в диапазоне температур 900-1900°С для получения оксидов алюминия высокой чистоты.

К недостатками известного технического решения следует отнести сравнительно низкую эффективность получения оксидов алюминия высокой чистоты, связанную с использованием дисперсного алюминия технической чистоты для распыла суспензии в реакторе высокого давления, а также необходимость применения двухступенчатой высокотемпературной термообработки продукта в муфельной и вакуумной печах.

Актуальной задачей при получении оксидов алюминия высокой чистоты по указанной технологии является обеспечение полноты реакции гидротермального окисления алюминия. Достигаемый технический результат заключается в устранении недостатков известных технических решений, упрощении установки для получения оксидов алюминия высокой чистоты, снижении себестоимости и увеличении выхода целевого продукта.

Указанный технический результат достигается тем, что в установке для получения оксидов алюминия высокой чистоты, включающей реактор высокого давления и средства для гидротермального окисления алюминия, согласно полезной модели, реактор снабжен средствами для периодической загрузки и перемешивания реагентов, включающими блок для периодической стыковки реактора с блоком привода мешалки в его реакционной зоне, на входе реактора установлены блоки подачи реагентов - очищенного в ультразвуковой ванне гранулированного алюминия фракции 5-20 мм и водного раствора щелочи при рН 12-14 в массовом отношении 1/3 - 1/8, на выходе реактора установлен блок вывода суспензии гидроксида алюминия, соединенный через вакуумный фильтр, первый блок промывки, блок сушки и второй блок промывки с входом муфельной печи с рабочей температурой 600-1750°С, причем муфельная печь снабжена форвакуумным насосом, реактор выполнен с возможностью нагрева реакционной зоны до температуры 50-250°С при давлении 0,1-1 МПа, а блок вывода из реактора и осушки водорода соединен с блоком утилизации водорода.

Применение в данной установке в качестве первого реагента очищенного в ультразвуковой ванне гранулированного алюминия марки АГВЧ фракции 5-20 мм обеспечивает значительное снижение стоимости исходного реагента в сравнении с известными устройствами аналогичного назначения, использующими мелкодисперсный (менее 100 мкм) алюминий высокой очистки. В свою очередь, использование в установке указанных блоков и узлов, а в качестве второго реагента раствора щелочи в дистиллированной воде при рН 12-14. преимущественно, в массовом отношении 1/3-1/8 позволяет достичь указанный технический результат, заключающийся в увеличении на выходе установки оксидов алюминия повышенной чистоты. Нагрев реакционной зоны реактора до температуры в диапазоне 50-250°С при давлении 0,1-1 МПа, в условиях активации окисления алюминия при перемешивании реагентов в течение 1-12 час со скоростью в диапазоне 10-800 об/мин позволяет получить гидроксид алюминия необходимой высокой чистоты. Уровень рабочих температур в реакторе менее 50°С не обеспечивает достаточно высокой степени окисления алюминия, а при температуре в реакторе более 250°С - в известной степени усложняются условия эксплуатации реактора и технология получения гидроксида алюминия. Муфельная печь, снабженная форвакуумным насосом, выполнена с возможностью эксплуатации при рабочей температуре в диапазоне 600-1750°С, обеспечивающей в указанном температурном диапазоне эффективный обжиг промежуточного продукта с получением оксидов алюминия повышенной чистоты. При этом параметры фракции алюминия, рН раствора щелочи, их массового отношения, температуры и давления в реакционной зоне реактора и муфельной печи найдены экспериментально и соответствуют максимальному выходу целевого продукта в форме гамма-Al2О3 или альфа-Al2О3.

Такое выполнение установки для получения оксидов алюминия высокой чистоты при гидротермальном окислении алюминия позволяет повысить эффективность получения целевого продукта без использования мелкодисперсного алюминия и последующего распыла суспензии алюминия в реакторе высокого давления, при этом отсутствует необходимость применения двухступенчатой высокотемпературной термообработки продукта в муфельной и вакуумной печах при температурах до 1750°С и выше. Получение оксидов алюминия, например, в форме альфа-Al2O3 до 99,99% мас. в предложенной установке по указанной технологии становится возможным за счет использования очищенного в ультразвуковой ванне гранулированного алюминия, раствора щелочи указанной концентрации и перемешивания реагентов в реакционной зоне, при упомянутых температуре и давлении, с последующей фильтрацией, промывкой и термообработкой гидроксида алюминия. Таким образом, указанное выполнение установки приводит к упрощению технологии гидротермального окислении алюминия, снижению себестоимости единицы целевой продукции и энергетических затрат, в том числе, за счет снижения рабочей температуры реакторного объема и эффективной термообработки гидроксида алюминия.

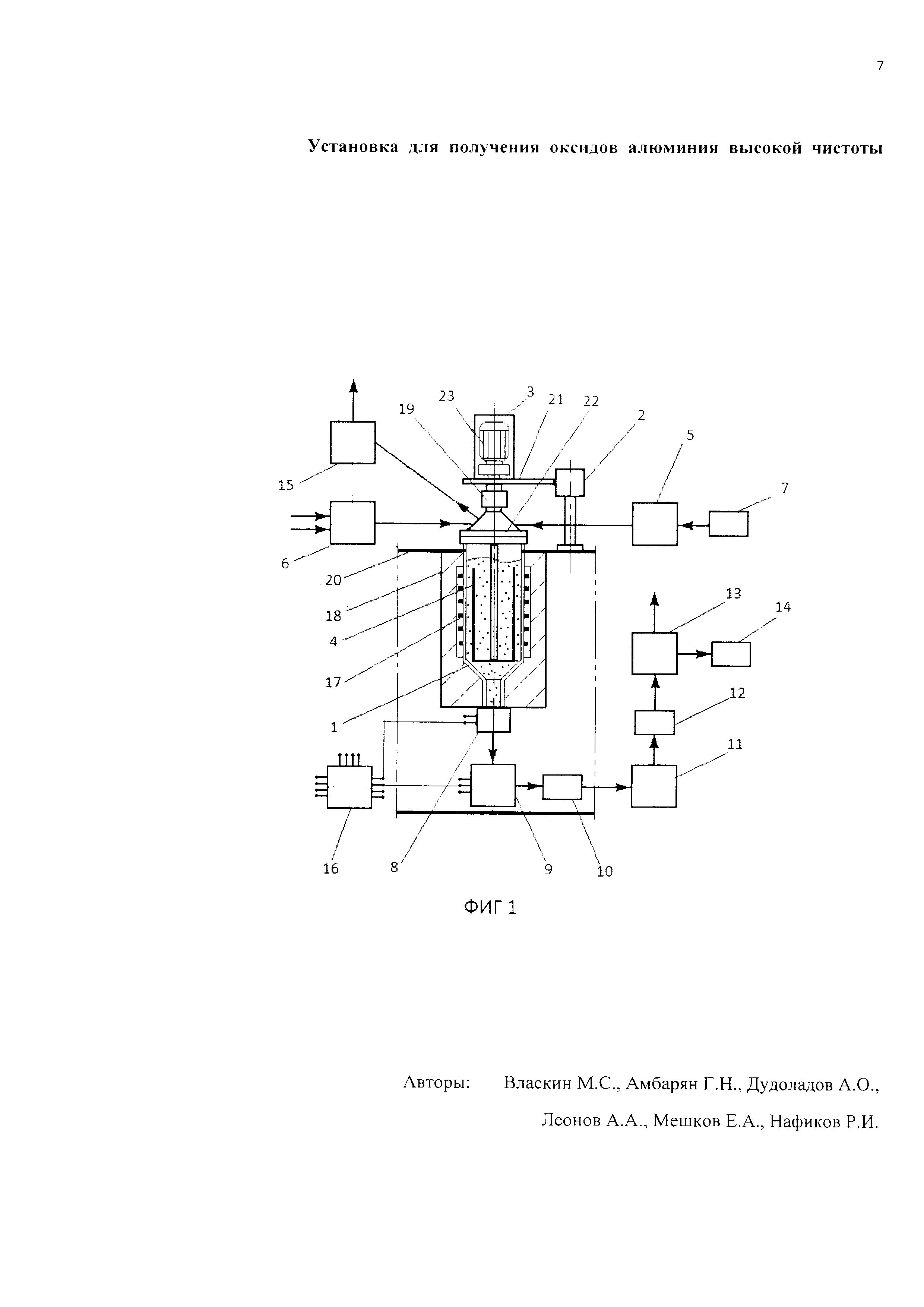

На фиг. 1 представлена блок-схема предложенной установки.

Установка для получения оксидов алюминия высокой чистоты, включает, по крайней мере, один реактор 1 гидротермального окисления алюминия периодического действия, который снабжен средствами для периодической загрузки и перемешивания реагентов. Указанные средства включают блок 2 для периодической стыковки реактора 1 с блоком 3 привода мешалки 4 в реакционной зоне реактора 1, на входе которого установлены блоки 5, 6 подачи реагентов - очищенного в ультразвуковой ванне 7 гранулированного алюминия фракции 5-20 мм и раствора щелочи при рН 12-14, преимущественно, в массовом отношении 1/3 - 1/8. На выходе реактора 1 установлен блок 8 вывода суспензии гидроксида алюминия, соединенный через сепарирующий вакуумный фильтр 9, первый блок 10 промывки, блок 11 сушки и второй блок 12 промывки с входом муфельной печи 13, снабженной форвакуумным насосом 14 и выполненной на рабочую температуру 600-1750°С при давлении от 0,01 до 1 бар. В свою очередь, реактор 1 выполнен с возможностью нагрева реакционной зоны до температуры 50-250°С при давлении 0,1-1 МПа. а блок 15 вывода из реактора 1 и осушки водорода соединен с блоком утилизации водорода (не показан). На Фиг. 1 поз. 16 обозначен блок управления указанными системами и узлами установки. Конструкция реактора 1 периодического действия включает мешалку 4, нагреватель 17, теплоизолирующий кожух 18 и магнитную муфту 19. Корпус реактора 1 своей верхней частью закреплен на станине 20, а съемная крышка реактора 1 с блоком 3 привода и магнитной муфтой 19 укреплена на поворотной консоли 21, связанной с блоком 2 для периодической стыковки блока 3 привода мешалки 4 с корпусом реактора 1 по фланцам 22. Системы охлаждения, электроснабжения, КИПиА и трубопроводной арматуры с запорно-регулирующими вентилями не показаны.

На блок-схеме, прошедшей испытания экспериментальной установки, показаны электродвигатель 23 привода 3 якорной двухлопастной мешалки 4 с магнитной муфтой 19 для герметичной передачи момента вращения. Корпус реактора 1 цилиндрической формы с рабочей емкостью около 5 литров выполнен из нержавеющей стали. Нагрев реакционной зоны экспериментального реактора 1 осуществляется от электрического ленточного нагревателя 17 мощностью 2,5 кВт с теплоизоляцией 18. В приводе 3 использован электрический двигатель 23 переменного тока с преобразователем частоты и цифровой индикацией числа оборотов на блоке 16 управления. Герметичный привод от электродвигателя 23 к якорной двухлопастной мешалке 4 с помощью магнитной муфты 19 не требует технического обслуживания. Передаваемый от блока 3 привода максимальный крутящий момент на мешалку 4 достаточен для длительного перемешивания реакционной среды. Скорость вращения мешалки 4 регулируется в диапазоне 10-800 об/мин. На крышке реактора 1 предусмотрены герметизирующие силовые фланцы 22, скрепляющие корпус реактора 1 и блока 3 привода с магнитной муфтой 19, необходимые предохранительные и измерительные устройства, а также шаровой кран с воронкой (не показаны) для загрузки в реактор 1 очищенного в ультразвуковой ванне 7 гранулированного алюминия. В процессе работы реактора 1 измеряются его рабочее давление, температура и скорость вращения мешалки 4. В зависимости от показаний датчиков давления и температуры в герметичный реактор 1 автоматически подается вода или раствор щелочи и изменяется скорость вращения мешалки 4. Средства для управления работой указанных блоков и узлов объединены в единую систему с блоком управления 16.

Установка для получения оксидов алюминия высокой чистоты функционирует следующим образом.

Для получения оксида алюминия высокой чистоты в форме альфа-Al2O3 или смеси гамма-Al2O3 и альфа-Al2O3 сначала осуществляют дозированную подачу в реактор 1 гидротермального окисления с указанным рабочим объемом раствора щелочи, например, КОН при рН 12-14 и очищенный в ультразвуковой ванне 7 гранулированный алюминий высокой чистоты АГВЧ фракции 5-20 мм при массовом отношении реагентов (гранулированного алюминия и раствора щелочи) в диапазоне 1/3 - 1/8. Загрузку реагентов осуществляют через верхнее окно цилиндрического реактора 1. После этого реактор 1 закрывают и герметизируют при помощи фланцев 22 и блока 2 с поворотной консолью 21 для периодической стыковки и расстыковки реактора 1, затем включают ленточные нагревательные элементы 17, охватывающие реакционную часть реактора 1, и доводят температуру внешнего нагрева до 100-120°С. Одновременно включают привод 3 мешалки 4 от электродвигателя 23, при этом вал двигателя передает момент вращения через герметичную магнитную муфту 19 внутрь реактора 1 на вращающиеся элементы мешалки 4 при скорости около 300 об/мин. В результате гидротермального окисления гранулированного алюминия в рабочей зоне реактора 1 растет давление до 1,0 МПа, а за счет экзотермической реакции температура в реакционной зоне увеличивается в диапазоне 50-250°С, что обеспечивает эффективность процесса гидротермального окисления алюминия. По истечении цикла, равного примерно 4 часам работы реактора 1, осуществляют последовательное отключение питания электронагревателя 17, электродвигателя 23 и стравливают давление паро-водородной газовой смеси из рабочего объема реактора 1 на вход блока 15 вывода и осушки водорода. Затем расстыковывают фланцы 22 и, посредством блока 2 с поворотной консолью 21, открывают полость реактора 1 и нижний выпускной вентиль (не показан) для вывода содержимого реактора в виде вязкой суспензии для последующей обработки.

В качестве конкретного примера выполнения предложенного технического решения приведем условия работы установки с реактором гидротермального окисления алюминия. В реактор 1 с рабочим объемом 5 л. загружали первый реагент - очищенный в ультразвуковой ванне гранулированный алюминий фракции 5-20 мм в количестве 1 кг. Затем в рабочий объем реактора 1 вводили водный раствор щелочи КОН при рН 12,5 с массовым отношением реагентов

Промывка гидроксида алюминия в водном растворе соляной кислоты обеспечивает перевод железа и щелочных металлов, а также их оксидов, содержащихся в гидроксиде алюминия, в соответствующие хлориды, которые растворяются в воде. Поэтому отделение гидроксида алюминия от раствора соляной кислоты после такой промывки способствует дополнительной очистке целевого продукта от примесей, поскольку хлориды железа имеют более низкую температуру кипения, нежели оксиды железа.

В предложенной установке возможно использование также различных растворов щелочи на основе гидроксидов щелочных металлов для обеспечения рассмотренного процесса гидротермального окисления гранулированного алюминия высокой чистоты. Проведенные эксперименты с преимущественным использованием гранулированного алюминия марки АГВЧ фракции 5-20 мм и раствора щелочи КОН или NaOH в дистиллированной, деионизованной или обессоленной воде при рН в интервале 12-14 обеспечивают достижение указанного технического результата. При этом интервал рН и массовое отношение гранулированного алюминия и раствора щелочи, как было указано, может находиться в диапазоне 1/3 - 1/8. что достаточно для эффективного гидротермального окисления химически чистого гранулированного алюминия для преимущественного получения на выходе муфельной печи оксидов алюминия высокой чистоты: гамма-Al2O3 (при температуре 600-1100°С), смеси оксидов гамма-Al2O3 и альфа-Al2O3 (при температуре 1100-1200°С) и альфа-Al2O3 (при температуре 1200-1750°С).

Таким образом, в предложенной установке обеспечивается кардинальное удаление из целевого продукта возможных примесей с получением на выходе оксидов алюминия высокой чистоты порядка 99,99% мае. В соответствии с результатами проведенных масс-спектрометрических исследований оксидов алюминия, полученных в предложенной установке, количество основных и дополнительных вредных примесей из ряда Li, Na, K, Mg, Са, Cr, V, Ni, Fe, Ti, Mo, W составляет не более 107 мкг/г целевого продукта, а вносимое в процессе окисления алюминия щелочью количество щелочного металла уходит в процессе нагрева гидроксида алюминия до температуры 600-1750°С.

Предложенное техническое решение по получению оксидов алюминия высокой чистоты до 99,99% мас. при гидротермальном окислении алюминия в указанных условиях позволяет устранить недостатки известных устройств, повысить эффективность получения оксидов алюминия высокой чистоты без использования мелкодисперсного алюминия. Увеличение выхода оксидов алюминия высокой чистоты становится возможным, прежде всего, за счет использования оборудования, обеспечивающего повышение чистоты исходных реагентов, а также за счет обеспечения полноты реакции с использованием механической активации процесса гидротермального окисления алюминия. Одновременно обеспечивается упрощение и снижение стоимости технологического оборудования установки при снижении себестоимости единицы целевой продукции и снижении энергетических затрат на проведение гидротермального окисления алюминия.

Полезная модель может найти применение при получении сырья для выращивания монокристаллического оксида алюминия, используемого при производстве подложек микросхем, светодиодов, лазерных диодов, искусственных суставов, микро скальпелей, защитных стекол, ювелирных изделий и др. Как известно, оксид алюминия высокой чистоты можно также применять при производстве особо чистых материалов, катализаторов, сорбентов и огнеупорных изделий.

Реферат

Полезная модель относится к технологии и оборудованию для получения оксидов алюминия высокой чистоты и может найти применение при выращивании монокристаллического оксида алюминия для производства лейкосапфира, используемого при изготовлении подложек микросхем, светодиодов, катализаторов и др.Актуальной задачей при получении оксидов алюминия высокой чистоты по указанной технологии является обеспечение полноты реакции гидротермального окисления алюминия. Достигаемый технический результат заключается в устранении недостатков известных технических решений, упрощении установки для получения оксидов алюминия высокой чистоты, снижении себестоимости и увеличении выхода целевого продукта.Указанный технический результат достигается тем, что в установке для получения оксидов алюминия высокой чистоты, включающей реактор высокого давления и средства для гидротермального окисления алюминия, согласно полезной модели, реактор снабжен средствами для периодической загрузки и перемешивания реагентов, включающими блок для периодической стыковки реактора с блоком привода мешалки в его реакционной зоне, на входе реактора установлены блоки подачи реагентов - очищенного в ультразвуковой ванне гранулированного алюминия фракции 5-20 мм и водного раствора щелочи при рН 12-14 в массовом отношении 1/3 - 1/8, на выходе реактора установлен блок вывода суспензии гидроксида алюминия, соединенный через вакуумный фильтр, первый блок промывки, блок сушки и второй блок промывки с входом муфельной печи с рабочей температурой 600-1750°С, причем муфельная печь снабжена форвакуумным насосом, реактор выполнен с возможностью нагрева реакционной зоны до температуры 50-250°С при давлении 0,1-1 МПа, а блок вывода из реактора и осушки водорода соединен блоком утилизации водорода. 1 илл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения корунда высокой чистоты

Способ получения гидроксидов или оксидов алюминияи водорода и устройство для его осуществления

Комментарии