Способ получения корунда высокой чистоты - RU2519450C1

Код документа: RU2519450C1

Чертежи

Описание

Изобретение относится к способам получения оксидов алюминия, в том числе корунда, высокой химической чистоты (не менее 99.99 мас.%). Корунд высокой чистоты используется для производства лейкосапфира, который, в свою очередь, имеет широкую область применения, например, при изготовлении подложек микросхем, светодиодов и лазерных диодов, имплантов и искусственных суставов, микроскальпелей, защитных стекол, ювелирных изделий и др. Корунд высокой чистоты может быть применен при изготовлении огнеупорных изделий, используемых в производстве особочистых материалов. Широкое применение пористых и высокочистых материалов на основе оксидов алюминия нашло в таких областях, как производство катализаторов и сорбентов.

Известен способ промышленного получения оксида алюминия из бокситов - способ Байера, состоящий из четырех стадий (см. Green J.A.S. Aluminum recycling and processing for energy conservation and sustainability. ASM International, 2007. 288 p.). На первой стадии, стадии выщелачивания, боксит совместно с водным раствором гидроксида натрия нагревается в специальных автоклавах, в результате чего гидраты окислов алюминия растворяются, образуя раствор алюмината натрия. Температура автоклава задается в интервале 140-240°С в зависимости от состава боксита. После выщелачивания образующаяся пульпа проходит вторую стадию - отделения алюминатного раствора от красного шлама (нерастворимого осадка). Шлам дополнительно промывается водой для извлечения из него щелочи, которую отправляют обратно на процесс выщелачивания. На третьей стадии, стадии декомпозиции, осуществляется гидролиз алюминатного раствора с выделением в осадок гидроксида алюминия. Температура на стадии декомпозиции составляет 45-70°С. Затраченная при выщелачивании щелочь освобождается при декомпозиции и возвращается обратно на выщелачивание, замыкая тем самым цикл по щелочи. На четвертой стадии способа Байера гидроксид алюминия обжигают при температуре 1150-1300°С, получая, таким образом, оксид алюминия. Однако освоенный промышленностью способ Байера не удовлетворяет требованиям по высокой химической чистоте и фазовой однородности оксида алюминия.

Известен способ получения бемита и водорода (см. патент РФ №2363659, МПК C01F 7/42 с приоритетом от 18.12.2007).

Особенностью известного способа получения кристаллического гидроксида алюминия в виде бемита и водорода является то, он включает приготовление суспензии порошкообразного алюминия в воде, создание в реакторе давления насыщенных водяных паров, распыление суспензии в реактор высокого давления, вывод из реактора смеси паров воды и водорода, а также вывод бемита из реактора в приемное устройство, при этом после распыления суспензии и до вывода из реактора бемита осуществляют выдержку суспензии для окисления алюминия и кристаллизации бемита, при этом для обеспечения непрерывности процесса используют, по крайней мере, один дополнительный реактор.

Наиболее близким техническим решением к предложенному является энерготехнологическая установка для получения бемита и водорода (патент на полезную модель РФ 114946 U1, МПК C01F 7/42 с приоритетом от 07.10.2011 г.), в котором реализован способ получения бемита и водорода, включающий водоподготовку и регулируемое дозирование воды и алюминия в смесителе, регулируемую подачу суспензии порошкообразного алюминия в воде из смесителя с помощью регулируемого насоса высокого давления, по крайней мере, в один реактор высокого давления, распыл суспензии в реакторе с помощью распылительных форсунок, вывод из реактора пароводородной смеси и бемита, конденсацию водяного пара в смеси пара и водорода, отделение воды от водорода, сепарацию водорода, накопление водорода в баллонной рампе для хранения и передачи водорода потребителю, аккумулирование и осушку бемита, выгрузку бемита в участок для хранения бемита.

В известном способе получения бемита и водорода, реализованном в указанной выше энерготехнологической установке для получения бемита и водорода, в целях обеспечения безопасности и упрощения ее обслуживания в технологический процесс введены дополнительные средства для очистки и обессоливания воды и конденсата, доосушке компримированного водорода, отвода выделяющихся в агрегатах тепла и возврата конденсированной воды в технологический цикл. Однако известный способ, заложенный в энерготехнологической установке для получения бемита и водорода, не позволяет получать фазово-однородных оксидов алюминия и, что самое главное, корунда высокой химической чистоты по причине относительно низкой температуры процесса окисления алюминия (Т=300÷350°С) и отсутствия в способе стадий очистки от примесей получаемого в результате окисления алюминия продукта.

Целью предлагаемого способа является получение корунда высокой химической чистоты (не менее 99.99 мас.%). Суть способа заключается в получении корунда высокой чистоты из порошков алюминия и воды путем последовательной термической обработки бемита, полученного методом гидротермального окисления порошкообразного алюминия.

Достигаемый технический результат заключается в устранении указанных недостатков известного способа за счет усовершенствования технологического процесса, реализованного в энерготехнологической установке для получения бемита и водорода, путем включения в технологический процесс дополнительных стадий термической и/или вакуумно-термической обработки бемита, получаемого гидротермальным окислением порошкообразного алюминия.

Указанная цель достигается за счет реализации предлагаемого способа, который включает водоподготовку и регулируемое дозирование воды и алюминия в смеситель, разогрев реактора высокого давления до температуры 200-400°С, регулируемую подачу суспензии порошкообразного алюминия в воде из смесителя с помощью регулируемого насоса высокого давления в реактор высокого давления, распыл суспензии в реакторе с помощью распылительных форсунок, отделение пароводородной смеси от бемита, аккумулирование и осушку бемита, отличающегося тем, что в нем дополнительно бемит сепарируют, после чего подают его в термошкаф, где производят его сушку в диапазоне температур от 50 до 200°С в течение 1-5 ч, после чего подают его в муфельную печь, где в диапазоне температур от 400 до 1200°С из него удаляют кристаллизационную воду в течение 3-10 ч, а образовавшийся в муфельной печи продукт затем загружают в вакуумную печь с последующей термообработкой в диапазоне температур 900-1900°С в течение 3-8 ч.

Такое выполнение способа позволяет решить поставленную задачу по получению корунда высокой химической чистоты (не менее 99.99 мас.%) из порошков алюминия и воды, а также позволяет получать однородные по кристаллической структуре промежуточные оксиды алюминия γ-Al2O3, δ-Al2O3 и θ-Al2O3.

Из бемита путем его обжига согласно предложенному способу при соответствующих температурах могут быть получены оксиды алюминия γ-Al2O3, δ-Al2O3 и θ-Al2O3. Температуры, соответствующие синтезу данных оксидов алюминия путем термообработки бемита, приведены в литературе (McLeod С.Т., Kastner J.W., Carbone T.J., Starr J.P. Aluminas for Tomorrow's Ceramics. Proceedings of the Conference on Raw Materials for Advanced and Engineered Ceramics: Ceramic Engineering and Science Proceedings: John Wiley & Sons, Inc.; 2008. p.1233-1243).

Указанный результат достигается тем, что предлагается способ, включающий водоподготовку и регулируемое дозирование воды и алюминия в смеситель, регулируемую подачу суспензии порошкообразного алюминия в воде из смесителя с помощью регулируемого насоса высокого давления в реактор высокого давления, распыл суспензии в реакторе с помощью распылительных форсунок, отделение пароводородной смеси от бемита, аккумулирование и осушку бемита, отделение воды от бемита путем его сепарации, сушку бемита в диапазоне температур от 50 до 200°С, гранулирование бемита (при необходимости), удаление из бемита кристаллизационной воды в диапазоне температур от 400 до 1200°С, вакуумно-термическую обработку продукта в диапазоне температур от 900 до 1900°С.

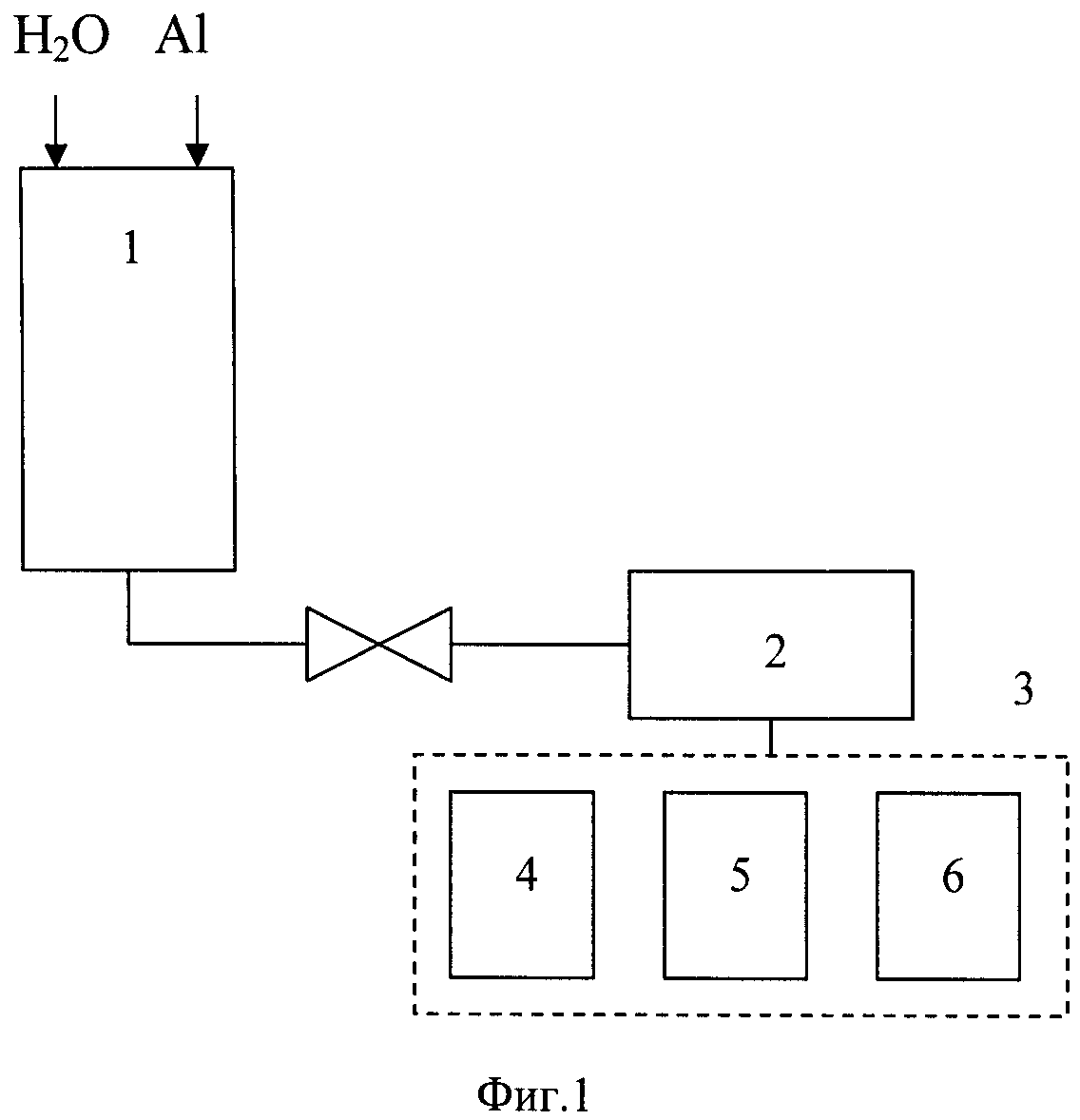

На фиг.1 представлена принципиальная блок-схема, в которой реализован способ получения корунда высокой чистоты.

Бемит, получаемый методом гидротермального окисления алюминия в реакторе 1, из участка 2 хранения бемита сепарируется, после чего поступает в блок 3 термообработки бемита, который содержит термошкаф 4, муфельную печь 5, вакуумную печь 6. Вначале бемит подается в термошкаф 4, где происходит его сушка в диапазоне температур от 50 до 200°С в течение 1-5 ч, после чего подается в муфельную печь 5, где в диапазоне температур от 400 до 1200°С из него удаляется кристаллизационная вода в течение 3-10 ч, после чего загружается в вакуумную печь 6 с последующей термообработкой в диапазоне температур 900-1900°С в течение 3-8 ч.

Средства для управления работой блока 3 термообработки бемита включают пульты управления на каждый термоузел блока, снабженные программируемыми микроконтроллерами, объединенную в единую систему управления на каждый термоузел блока, снабженные программируемыми микроконтроллерами, объединенными в единую систему управления через соотствующие интерфейсы. Средства управления не показаны.

Исследования показали, что чистота бемита, получаемого методом гидротермального окисления алюминия в энерготехнологической установке для получения бемита и водорода, напрямую зависит от чистоты исходного сырья (воды и алюминия). Бемит, выходящий из реактора в приемный узел, имеет температуру 180-200°С и представляет собой вязкую водную суспензию белого цвета с содержанием воды до 70% на 1 кг сухого бемита. Данная суспензия отстаивается в участке для хранения бемита, где происходит осаждение бемита и последующее отделение его от воды путем слива последней, после чего бемит загружается в темошкаф, где происходит интенсивное удаление оставшейся влаги из бемита при интервале температур от 50 до 200°С. Одновременно с удалением влаги может быть осуществлено формование бемита. После того, как влага будет удалена, бемит загружают в муфельную печь и производят дальнейшую его термообработку в интервале температур от 400 до 1200°С. Цель данной термообработки заключается в удалении кристализационной воды, содержащейся в бемите.

Согласно справочным данным (Койнарский И.С., Дегтярева Э.В., Орлова И.Г. «Корундовые огнеупоры и керамика. Научные основы, технология и свойства») и результатам дериватографического анализа, интенсивное удаление кристаллизационной воды из А100Н происходит при температурах от 400 до 850°С. В этих интервалах температур бемит переходит в γ-Al2O3 с потерей связанной воды в количестве 14,5%. В зависимости от необходимой кристаллической структуры оксида алюминия (γ-Al2O3, δ-Al2O3 и θ-Al2O3.) при обжиге в муфельной печи задается определенная максимальная температура из интервала от 400 до 1200°С.

После того, как бемит (А100Н) перешел в оксид алюминия и потерял около 14,5% воды, продукты загружают в вакуумную печь и производят дальнейшую его термообработку в интервале температур от 900°С до 1900°С. Вакуумная печь используется для того, чтобы максимально удалить примеси из обрабатываемого продукта.

Дополнительным результатом предлагаемого способа является возможность получения однородных по кристаллической структуре промежуточных оксидов алюминия γ-Al2O3, δ-Al2O3 и θ-Al2O3. за счет термической и/или вакуумно-термической обработки бемита, получаемого гидротермальным окислением порошкообразного алюминия.

Предлагаемый способ проверялся на лабораторном оборудовании. Примесный состав полученных с помощью предлагаемого способа продуктов представлен в Таблице 1.

Пример 1. Полученный путем гидротермального окисления алюминия (порошок АСД-6) при температуре 310°С и давлении 14 МПа бемит во влажном состоянии с соотношением масс воды к бемиту, равным 1.6, в поддоне подается в термошкаф. В термошкафу при температуре 120°С удаляется вода. Время обработки в термошкафу - 5 ч. Высушенный бемит формуется в виде чешуек и обжигается в муфельной печи с максимальной температурой 1200°С. Время обработки в муфельной печи - 8 ч. Полученный оксид алюминия обжигается в вакуумной печи с максимальной температурой 1700°С. Время обработки в вакуумной печи - 6 ч.

Пример 2. Полученный путем гидротермального окисления алюминия (порошок АСД-6) при температуре 310°С и давлении 14 МПа бемит во влажном состоянии с соотношением масс воды к бемиту, равным 1.6, в поддоне подается в термошкаф. В термошкафу при температуре 120°С удаляется вода. Время обработки в термошкафу - 5 ч. Высушенный бемит размалывается в ступке в порошок, после чего обжигается в муфельной печи с максимальной температурой 1200°С. Время обработки в муфельной печи - 8 ч. Полученный оксид алюминия обжигается в вакуумной печи с максимальной температурой 1700°С. Время обработки в вакуумной печи - 6 ч.

Реферат

Изобретение относится к технологии получения оксидов алюминия, которые используются для производства лейкосапфира, имеющего широкую область применения: при изготовлении подложек микросхем, светодиодов и лазерных диодов, имплантов и искусственных суставов, микроскальпелей, защитных стекол, ювелирных изделий, а также при изготовлении огнеупорных изделий и при производстве катализаторов и сорбентов. Способ получения корунда включает водоподготовку и регулируемое дозирование воды и алюминия в смеситель, разогрев реактора высокого давления до температуры 200-400°С, регулируемую подачу суспензии порошкообразного алюминия в воде из смесителя с помощью регулируемого насоса высокого давления в реактор высокого давления, распыл суспензии в реакторе с помощью распылительных форсунок, отделение пароводородной смеси от бемита, аккумулирование и осушку бемита, при этом бемит дополнительно сепарируют, после чего подают его в термошкаф, где производят его сушку в диапазоне температур от 50 до 200°С в течение 1-5 ч, после чего подают его в муфельную печь, где в диапазоне температур от 400 до 1200°С из него удаляют кристаллизационную воду в течение 3-10 ч, а образовавшийся в муфельной печи продукт затем загружают в вакуумную печь с последующей термообработкой в диапазоне температур 900-1900°С в течение 3-8 ч. Изобретение обеспечивает получение корунда высокой химической чистоты (не менее 99,99% мас.%). 1 ил., 1 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения гидроксидов или оксидов алюминияи водорода и устройство для его осуществления

Способ получения гидроксидов или оксидов алюминия и водорода

Комментарии