Рулон абсорбирующего листа без втулки и способ его изготовления - RU2754029C1

Код документа: RU2754029C1

Чертежи

Описание

Настоящее изобретение относится к рулону абсорбирующего листового изделия без втулки, такого как салфетки, туалетная бумага, полотенца и т.д. В аспекте настоящего изобретения рулон без втулки выполнен в сжатом виде. Настоящее изобретение относится также к способу изготовления рулона без втулки.

УРОВЕНЬ ТЕХНИКИ

Абсорбирующие листовые изделия в рулонном виде находят широкое применение в современном обществе. Рулоны туалетной бумаги, полотенца, такие как домашние (кухонные) полотенца или полотенца для рук и т.д. являются основными предметами торговли.

Рулоны абсорбирующего листового изделия для домашнего использования (например, туалетной бумаги) обычно состоят из непрерывного полотна абсорбирующего материала, которое спирально наматывается вокруг готовой втулки, изготовленной из жесткого материала, такого как картон или клееная бумага. Втулка определяет осевой полый канал, который расположен в центре относительно рулона и простирается от одного края рулона до другого края. Осевой полый канал позволяет потребителю легко установить рулон на шпиндель держателя рулона. Однако втулка стоит дорого, требует места для хранения и дополнительной ручной обработки. Кроме того, втулка остается после использования абсорбирующего листового изделия, что увеличивает риск засорения канализационных систем.

Для решения этих проблем были разработаны рулоны «без втулки» и рулоны с водорастворимыми втулками. Важными свойствами этих изделий является их устойчивость к сдавливанию и их гибкость/эластичность.

Термин «сдавливание», используемый здесь, относится к явлению, возникающему, когда абсорбирующее листовое изделие, составляющее первые внутренние витки рулона (то есть витки, образующие осевой полый канал в начале намотки), не может устойчиво поддерживаться таким образом, чтобы осевой полый канал был четко определен. Рулоны без втулки обычно сталкиваются с повышенным риском «сдавливания». Сдавливание обычно происходит в процессе изготовления рулонов без втулки, когда временная втулка извлекается после завершения намотки или во время хранения и транспортировки готового изделия. В результате сдавливания может возникнуть трудность установки рулона на шпиндель держателя рулона. Кроме того, сдавливание обычно создает у потребителей ощущение снижения качества продукции.

«Гибкий» рулон имеет то преимущество, что он может быть предоставлен в сжатом виде, что требует меньше места при хранении и транспортировке. В результате значительно снижаются затраты на хранение и транспортировку. Рулон может быть возвращен из спрессованной (овальной) формы в неспрессованную (цилиндрическую) форму путем приложения давления вдоль большего диаметра сжатой (овальной) формы, то есть перпендикулярно оси рулона.

Однако абсорбирующее листовое изделие, составляющее первые внутренние витки рулона, должно стабильно поддерживаться, когда рулон возвращается из сжатого вида в несжатый вид. То есть осевой полый канал должен открываться сам и четко определяться при возврате рулона в цилиндрическую форму. Следовательно, рулон должен обладать значительной гибкостью и определенным уровнем упругости, что означает, что рулон может быть возвращен в свою цилиндрическую форму при повторном открытии осевого полого канала четко определенным образом. Это требует, чтобы первые внутренние витки с самого начала и стабильно поддерживали осевой полый канал. В результате между рулоном, который был возвращен из сжатого вида в несжатый вид, и рулоном, который ранее не подвергался сжатию, не должно быть никакой существенной видимой разницы во внешнем виде.

На известном до сих пор уровне техники описываются процессы для рулонов абсорбирующего листового изделия, которые могут быть предоставлены в сжатом виде и считаются гибкими.

WO 2009/027874 A1 раскрывает рулон, включающий нетканое полотно, которое спирально намотано вокруг гибкой втулки. Гибкая втулка включает в себя полимерный лист из синтетических полимеров, который крепится к внутреннему слою нетканого полотна с помощью механизма крепления, такого как клей, термосклеивание и т.д. Гибкая втулка характеризуется более высокой прочностью на растяжение в машинном направлении, чем у нетканого полотна. В результате рулон обладает гибкостью для упаковки и хранения.

Однако полимерный лист из синтетических полимеров готовится заранее, хранится и обрабатывается вручную. Кроме того, в рамках промышленного производства непрерывное полотно абсорбирующего материала перемещается со скоростью около 10 м/с. Это делает включение и прикрепление полимерного листа к внутреннему слою нетканого полотна технически сложным и трудным для реализации при скорости движения, требуемой для промышленного производства.

WO 95/13183 A1 раскрывает рулон длинномерного материала, имеющий втулку в центре рулона. Втулка по существу включает в себя ряд витков длинномерного материала, которые скрепляются между собой с помощью связующего вещества, такого как латекс, крахмал и т.д. WO 95/13183 A1 также раскрывает способ получения такого рулона в сжатом виде. Более конкретно, WO 95/13183 A1 указывает, что связующий раствор распыляется или наносится на первые витки обычной обмотки. После полной намотки и снятия с намоточного вала рулон немедленно сжимается до эллиптической или овальной формы сечения. Документ показывает, что рулон может быть раскрыт из сжатого положения путем приложения давления на «короткие» стороны эллипса.

Однако связующее вещество, как описано в WO 95/13183 A1, приводит к образованию жесткой втулки, которая включает в себя ряд витков склеенного длинномерного материала. Следовательно, получившейся втулке недостает гибкости. В результате после сжатия рулона трудно вновь открыть осевой полый канал таким образом, чтобы получился хорошо определенный осевой полый канал.

Кроме того, первые внутренние витки длинномерного материала (то есть витки длинномерного материала, образующие ядро) удерживаются вместе связующим веществом при помощи когезии. Сила расслоения, необходимая для отделения первых внутренних витков, обычно больше, чем прочность на разрыв длинномерного абсорбирующего материала. Поэтому трудно отделить первые внутренние витки без разрыва длинномерного абсорбирующего материала, на который нанесено связующее вещество. В результате невозможно использовать длинномерный абсорбирующий материал по всей его длине, например, до последнего листа.

WO 2011/126707 A2 раскрывает водный клей для рулонной бумаги, содержащий (А) сахарид, (B) модификатор вязкости и (C) гликоль и/или триол. Сообщается, что клей согласно WO 2011/126707 A2 проявляет хорошую начальную адгезию, когда он влажный, и хорошую способность к отслаиванию после высыхания. Однако бумага, на которую наносится клей, обладает некоторой жесткостью из-за присутствия сахарида. В результате рулонное бумажное изделие теряет гибкость, и после сжатия рулона трудно вновь открыть осевой полый канал таким образом, чтобы получить четко определенный осевой полый канал.

Кроме того, поскольку бумажный материал обычно обладает хорошей впитывающей способностью по отношению к жидкостям, обычно очень трудно высушить воду, содержащуюся в клее, и поэтому готовое рулонное изделие никогда не может полностью высохнуть. В результате бумажный материал, на который наносится клей, проявляет некоторую липкость, что создает неприятное ощущение у потребителей.

Желательно обеспечить рулон абсорбирующего листового изделия без втулки, который сочетает в себе превосходную устойчивость к сдавливанию с улучшенной гибкостью и эластичностью.

Кроме того, желательно обеспечить рулон абсорбирующего листового изделия, который может использоваться по существу по всей его длине (то есть по существу до последнего листа) и который предотвращает засорение канализационных систем.

Кроме того, желательно обеспечить рулон абсорбирующего листового изделия без втулки в сжатом виде, в котором после сжатия рулона осевой полый канал может быть вновь открыт таким образом, чтобы это приводило к четко определенному осевому полому каналу.

Еще одной задачей настоящего изобретения является обеспечение способа изготовления такого рулона абсорбирующего листового изделия без втулки.

СУЩНОСТЬ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к рулону абсорбирующего листового изделия без втулки, такого как салфетки, туалетная бумага, полотенца и т.д., изготовленного из непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец, причем непрерывное полотно абсорбирующего материала намотано таким образом, чтобы образовать осевой полый канал, расположенный в центре относительно рулона без втулки, проходящий от одного края до другого края рулона без втулки, и таким образом, что первый конец расположен на внешней стороне рулона, а второй конец расположен на осевом полом канале;

при этом второй конец непрерывного полотна абсорбирующего материала содержит композиционное покрытие, содержащее особый полимер и связующее вещество в массовом соотношении полимера к связующему веществу не менее 92:8.

Настоящее изобретение относится также к такому рулону без втулки, который выполнен в сжатом виде.

Настоящее изобретение также относится к способу изготовления рулона абсорбирующего листового изделия без втулки, включающего стадии:

транспортировки непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец, который предпочтительно состоит из 1 слоя бумаги тиссью или от 2 до 6 слоев, в частности, от 2 до 5 наложенных слоев бумаги тиссью;

нанесения композиционного покрытия, содержащего особый полимер и связующее вещество, на второй конец;

спиральной намотки непрерывного полотна абсорбирующего материала таким образом, чтобы получить лог из полотна абсорбирующего материала, причем непрерывное полотно абсорбирующего материала наматывается таким образом, чтобы образовать осевой полый канал, расположенный в центре относительно лога и проходящий от одного края до другого края лога, и так, чтобы первый конец был расположен на внешней стороне лога, а второй конец - на осевом полом канале;

резки лога на несколько рулонов без втулки;

опциональном воздействии на рулон без втулки с целью сжатия в направлении, перпендикулярном осевому полому каналу, чтобы получить рулон без втулки в сжатом виде.

В одном аспекте настоящего изобретения полимер, используемый в композиционном покрытии настоящего изобретения, имеет:

(i) температуру стеклования ниже 20°C, предпочтительно - ниже 15°C, более предпочтительно - ниже 10°C, более предпочтительно - ниже 5°C, более предпочтительно - ниже 0°C, более предпочтительно - ниже -5°C и более предпочтительно - ниже -10°C;

(ii) температуру плавления выше 20°C, более предпочтительно выше 25°C, более предпочтительно выше 30°C, более предпочтительно выше 35°C, более предпочтительно выше 40°C и более предпочтительно выше 45°C;

(iii) опционально растворимость в воде при 25°C не менее 40 г/л,

причем связующее вещество выбирают из поливинилпирролидона, поливинилацетата, поли(винилпирролидон-ко-винилацетата) и их комбинаций.

Рулон абсорбирующего листового изделия без втулки по настоящему изобретению отличается превосходной устойчивостью к сдавливанию, а также превосходной гибкостью и эластичностью. Кроме того, рулон без втулки по настоящему изобретению также обладает превосходной способностью к разложению в воде и может быть использован по всей своей длине.

Настоящее изобретение включает следующие варианты осуществления («пункты»):

1. Рулон абсорбирующего листового изделия без втулки, изготовленный из спирально намотанного непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец, причем полотно абсорбирующего материала намотано таким образом, чтобы образовать осевой полый канал, расположенный в центре относительно рулона без втулки и проходящий от одного края до другого края рулона без втулки, и таким образом, что первый конец расположен на внешней стороне рулона, а второй конец расположен на осевом полом канале;

где непрерывное полотно абсорбирующего материала содержит композиционное покрытие, содержащее:

(a) полимер, имеющий:

(i) температуру стеклования ниже 20°C, предпочтительно ниже 15°C, более предпочтительно ниже 10°C, более предпочтительно ниже 5°C, более предпочтительно ниже 0°C, более предпочтительно ниже -5°C и более предпочтительно ниже -10°C;

(ii) температуру плавления выше 20°C, более предпочтительно выше 25°C, более предпочтительно выше 30°C, более предпочтительно выше 35°C, более предпочтительно выше 40°C и более предпочтительно выше 45°C;

(iii) опционально растворимость в воде при 25°C не менее 40 г/л; и

(b) связующее вещество, выбранное из поливинилпирролидона (PVP), поливинилацетата (PVAc), поли(винилпирролидон-ко-винилацетата) (PVP-PVAc) и их комбинаций;

при этом массовое отношение полимера к связующему веществу составляет не менее 92:8, предпочтительно не менее 96:4.

2. Рулон без втулки по п.1, где второй конец непрерывного полотна из абсорбирующего материала содержит композиционное покрытие.

3. Рулон без втулки по п.2, где рулон без втулки получают путем нанесения композиционного покрытия на второй конец непрерывного полотна из абсорбирующего материала.

4. Рулон без втулки по любому из пп.1, 2 или 3, где композиционное покрытие содержит:

(α) не менее 50 мас.%, предпочтительно - не менее 65 мас.%, более предпочтительно - не менее 80 мас.% полимера и связующего вещества;

(β) не более 50 мас.%, предпочтительно не более 35 мас.%, более предпочтительно - не более 20 мас.% дополнительных добавок, таких как армирующие агенты, ароматизаторы и красители;

(γ) опционально, воду в количестве не более 10 мас.%, предпочтительно - в количестве не более 5 мас.%;

каждого от общего веса композиционного покрытия.

5. Рулон без втулки по любому из пп.1, 2, 3 или 4, где композиционное покрытие наносится в расплавленном виде или, после добавления воды, в виде водного раствора.

6. Рулон без втулки по любому из пп.1, 2, 3, 4 или 5, где полимер представляет собой полиэфирполиол, предпочтительно - полиэфирполиол, выбранный из полиэтиленгликоля, полипропиленгликоля и их смесей, более предпочтительно - полиэтиленгликоля.

7. Рулон без втулки по любому из пп.1, 2, 3, 4, 5 или 6, где полимер имеет среднечисленный молекулярный вес от 800 до 250 000, предпочтительно - от 1000 до 50 000, более предпочтительно - от 1500 до 15 000, более предпочтительно - от 1500 до 10000, более предпочтительно - от 2000 до 7500, например, от 2500 до 4000.

8. Рулон без втулки по пп.6 или 7, где полимером является полиэтиленгликоль, имеющий среднечисленную молекулярную массу от 800 до 250 000, предпочтительно - от 1000 до 20 000, более предпочтительно - от 1500 до 10000, более предпочтительно - от 2000 до 7500, более предпочтительно - от 2500 до 6500, еще более предпочтительно - от 2500 до 4000.

9. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7 или 8, где связующим веществом является поливинилпирролидон, имеющий значение K константы Фикентчера от 10 до 100, предпочтительно - от 10 до 60, более предпочтительно - от 12 до 30, поли(винилпирролидон-ко-винилацетат), имеющий значение K константы Фикентчера от 15 до 50, предпочтительно - от 20 до 40, более предпочтительно - от 20 до 35, или их комбинация.

10. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8 или 9, где композиционное покрытие не содержит сахарида.

11. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8, 9 или 10, где осевой полый канал имеет окружную поверхность, а композиционное покрытие наносится по окружной поверхности и предпочтительно наносится таким образом, чтобы полученное покрытие покрывало бы по меньшей мере 10% второго конца, предпочтительно - по меньшей мере 20%, более предпочтительно - по меньшей мере 50% и еще более предпочтительно - по меньшей мере 75%, например, по меньшей мере 95%, второго конца.

12. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8, 9, 10 или 11, где композиционное покрытие наносится непрерывно в машинном и осевом направлении или прерывисто в машинном и/или осевом направлении.

13. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11 или 12, где второй конец состоит по меньшей мере из одного витка, предпочтительно по меньшей мере из двух витков, предпочтительно по меньшей мере из трех витков, например, от 3 до 50 витков, например, от 3 до 30 витков или от 4 до 40 витков, предпочтительно от 3 до 30 витков, причем витком является один оборот спирально намотанного непрерывного полотна вокруг осевого полого канала.

14. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12 или 13, где общее количество полимера и связующего вещества составляет от 0,1 до 20 г/рулон, предпочтительно от 0,2 до 10 г/рулон, более предпочтительно от 0,3 до 5 г/рулон, в частности от 0,4 до 2 г/рулон.

15. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13 или 14, где полотно абсорбирующего материала состоит из 1 слоя бумаги тиссью или от 2 до 6 слоев, в частности, от 2 до 5 наложенных слоев бумаги тиссью.

16. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 в сжатом виде.

17. Рулон без втулки по любому из пп.1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15 или 16, который является абсорбирующим изделием, выбранным из группы, состоящей из салфеток, полотенец, таких как бытовые полотенца, кухонные полотенца или полотенца для рук, туалетной бумаги, влажных салфеток, носовых платков и салфеток для лица, причем этим абсорбирующим изделием предпочтительно является туалетная бумага.

18. Способ изготовления рулона абсорбирующего листового изделия без втулки, включающий в себя:

транспортировку непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец, который предпочтительно состоит из 1 слоя бумаги тиссью или от 2 до 6 слоев, в частности, от 2 до 5 наложенных слоев бумаги тиссью;

опционально разрезку непрерывного полотна абсорбирующего материала по существу поперечно машинному направлению для получения одиночных, но когерентных листов;

нанесение композиционного покрытия, как показано в любом из пп.1-14, на второй конец;

спиральную намотку непрерывного полотна абсорбирующего материала таким образом, чтобы получалось лог из полотна абсорбирующего материала, причем полотно абсорбирующего материала наматывается таким образом, чтобы образовать осевой полый канал, расположенный в центре относительно лога и проходящий от одного края до другого края лога, причем первый конец расположен на внешней стороне лога, а второй конец расположен на осевом полом канале; и

резку лога на несколько рулонов без втулки.

19. Способ изготовления по п.18, дополнительно включающий в себя

воздействие на рулон без втулки с целью сжатия в направлении, перпендикулярном осевому полому каналу, чтобы получить рулон без втулки в сжатом виде.

20. Применение рулона без втулки по любому из пп.1-16 в качестве туалетной бумаги, бытового полотенца, кухонного полотенца, влажной салфетки, салфетки для лица, носового платка или салфетки.

В еще одном варианте осуществления (1А) изобретение относится к рулону абсорбирующего листового изделия без втулки, изготовленного из спирально намотанного непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец, причем полотно абсорбирующего материала намотано таким образом, что образует осевой полый канал, расположенный в центре относительно рулона без втулки и проходящий от одного края до другого края рулона без втулки, и таким образом, что первый конец расположен на внешней стороне рулона, а второй конец расположен на осевом полом канале;

где непрерывное полотно абсорбирующего материала содержит композиционное покрытие, содержащее:

(a) полиэфирполиол, предпочтительно полиэфирполиол, выбранный из полиэтиленгликоля, полипропиленгликоля и их смесей, более предпочтительно полиэтиленгликоль, и

(b) связующее вещество, выбранное из поливинилпирролидона (PVP), поливинилацетата (PVAc), поли(винилпирролидон-ко-винилацетата) (PVP-PVAc) и их комбинаций;

при этом массовое отношение полиэфирполиола к связующему веществу составляет не менее 92:8, предпочтительно не менее 96:4.

Вышеуказанные варианты осуществления в соответствии с пунктами 2-20 и нижеследующее описание изобретения и предпочтительных вариантов его осуществления также относятся к варианту осуществления (1А).

В тех случаях, когда настоящее описание относится к «предпочтительным» вариантам осуществления/признакам, комбинации этих «предпочтительных» вариантов осуществления/признаков также считаются раскрытыми до тех пор, пока эта комбинация «предпочтительных» вариантов осуществления/признаков является технически значимой.

Выше и далее, в настоящем описании и формуле изобретения, использование термина «включающий» следует понимать как раскрытие, как более ограниченный вариант осуществления, термина «состоящий из», а также если это технически значимо.

ФИГУРЫ

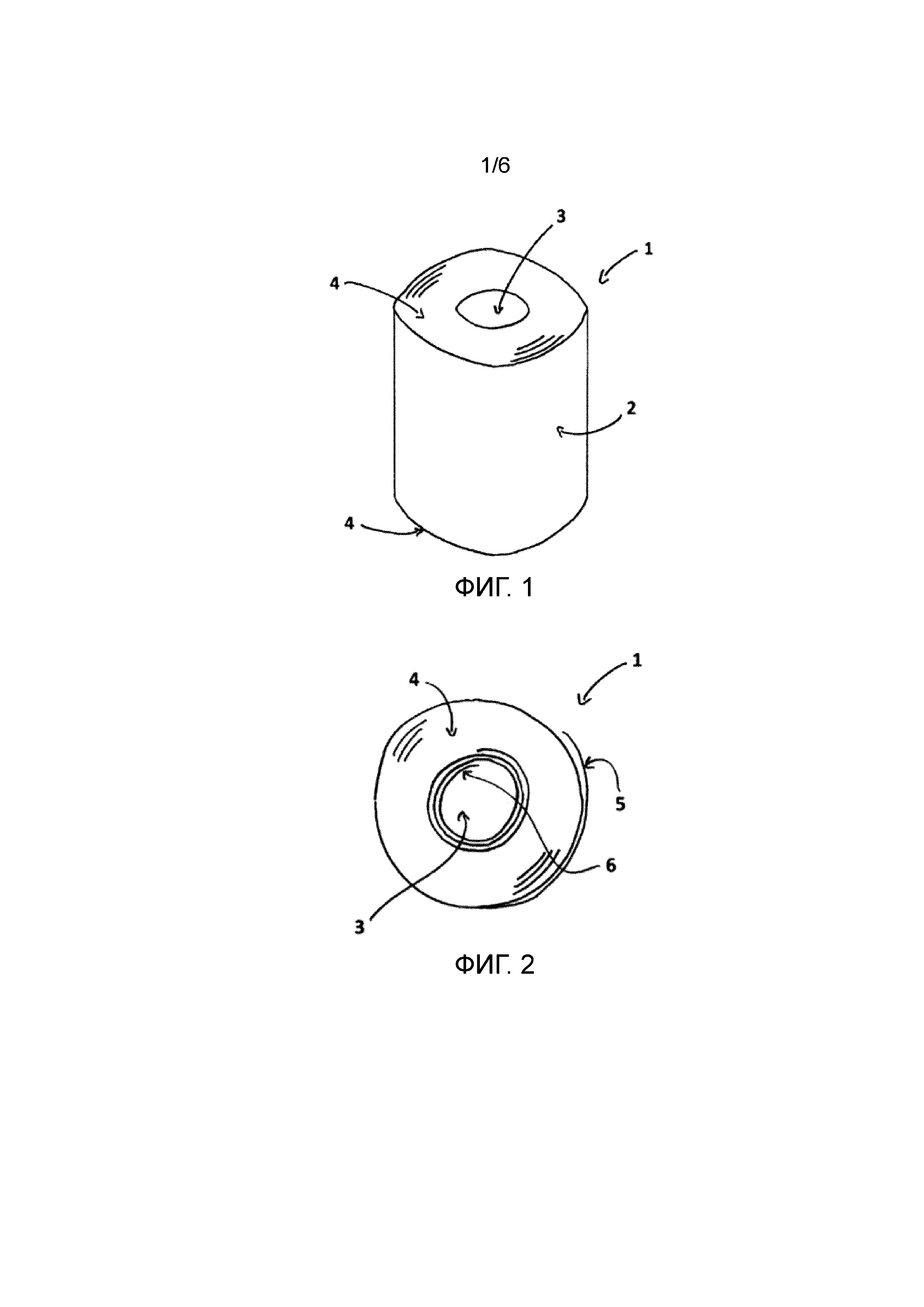

Фиг.1 - схематический чертеж, показывающий вид в перспективе рулона без втулки согласно настоящему изобретению.

Фиг.2 - схематический чертеж, показывающий вид сбоку рулона без втулки согласно настоящему изобретению. Второй конец, как показано на фиг.2, имеет три витка.

Фиг.3 - схематический чертеж второго конца размотанного непрерывного полотна из абсорбирующего материала согласно настоящему изобретению. Серый оттенок на фиг.3 представляет собой композиционное покрытие, которое непрерывно наносится на второй конец.

Фиг.4а и 4b - схематические чертежи второго конца размотанного непрерывного полотна из абсорбирующего материала согласно настоящему изобретению. Серый оттенок на фиг.4а и 4b представляет собой композиционное покрытие, которое наносится дискретно на второй конец в виде полос и точек, соответственно.

На фиг.1-4 дается обзор терминологии, используемой в отношении рулона без втулки по настоящему изобретению. На фиг.1-4 следующие ссылочные номера представляют:

(1) Рулон без втулки

(2) Спирально навитое непрерывное полотно из абсорбирующего материала

(3) Осевой полый канал

(4) Край

(5) Первый конец

(6) Второй конец

(7) Композиционное покрытие

(8) Линия перфорации.

Фиг.5 - схематический чертеж, показывающий поперечное сечение бумагоперерабатывающей машины (9), иллюстрирующий изготовление рулонов без втулок по одному из вариантов осуществления изобретения. На фиг.5 показано нанесение композиционного покрытия на непрерывное полотно абсорбирующего материала путем контролируемого волокнообразования.

Фиг.6 - схематический чертеж, показывающий поперечное сечение бумагоперерабатывающей машины (9), иллюстрирующий изготовление рулонов без втулок по другому варианту осуществления изобретения. На фиг.6 показано нанесение композиционного покрытия на непрерывное полотно абсорбирующего материала методом нанесения покрытия с помощью валика.

Фиг.7а, 7b и 7с - схематические чертежи устройства (динамометра) (39) и комплекта валов (40) - (43), пригодного для измерения межлистового сцепления (силы расслоения) рулона (44) бумаги тиссью в соответствии с настоящим изобретением. Размеры на фиг.7а - 7с приведены в мм.

ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

1. Рулон без втулки

Рулон абсорбирующего листового изделия без втулки по настоящему изобретению изготовлен из спирально намотанного непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец.

Непрерывное полотно абсорбирующего материала предпочтительно изготовлено из санитарно-гигиенической бумаги-основы, которая может быть получена обычным мокрым прессом или методом сквозной воздушной сушки (TAD) или другими способами производства. Под «санитарно-гигиенической бумагой-основой (сырой бумагой)» («полотном бумаги тиссью») мы понимаем однослойную санитарно-гигиеническую бумагу-основу, полученную из тишью-машины. Санитарно-гигиеническая бумага-основа имеет низкую плотность, в диапазоне от 8 до 60 г/м2, предпочтительно от 10 до 30 г/м2.

Термин «слой», используемый здесь, относится к одному или нескольким слоям бумаги тиссью в конечном изделии из бумаги тиссью (например, туалетной бумаге), которые получаются после обработки («преобразования») одного или нескольких полотен санитарно-гигиенической бумаги-основы.

Исходя из лежащей в основе совместимости производственных процессов (мокрое формование), «тканевое» производство считается одним из методов изготовления бумаги. Производство ткани отличается от бумажного производства чрезвычайно низкой плотностью и гораздо более высоким показателем поглощения энергии растяжения.

Показатель поглощения энергии растяжения определяется по поглощению энергии растяжения, при котором поглощение энергии растяжения связано с объемом испытуемого образца перед проверкой (длина, ширина, толщина образца между зажимами перед нагрузкой на растяжение). Бумага и бумага тиссью также различаются в целом по модулю упругости, который характеризует напряженно-деформированные свойства этих плоских изделий как параметр материала.

Высокий показатель поглощения энергии растяжения ткани является результатом внешнего или внутреннего крепирования. Первый производится сжатием бумажного полотна, прилипшего к сухому цилиндру в результате действия крепирующего шабера или, в последнем случае, в результате разницы в скорости между двумя прутками («полотнами»). Это приводит к тому, что все еще влажное, пластически деформируемое бумажное полотно внутренне разрывается сжатием и сдвигом, тем самым делая его более растяжимым под нагрузкой, чем некрепированная бумага. Высокий показатель поглощения энергии растяжения также может быть достигнут путем придания ткани трехмерной структуры с помощью самих прутков. Большинство функциональных свойств, характерных для тканей и тканевых изделий, обусловлены высоким показателем поглощения энергии растяжения (см. DIN EN 12625-4 и DIN EN 12625-5).

Типичные свойства бумаги тиссью включают в себя готовую способность поглощать энергию растягивающего напряжения, их драпируемость, хорошую текстильную упругость, свойства, которые часто называют объемной мягкостью, высокой поверхностной мягкостью, высоким удельным объемом с заметной толщиной, а также высокой впитывающей способностью жидкости и, в зависимости от применения, подходящей прочностью во влажном и сухом состоянии, а также интересным визуальным внешним видом наружной поверхности изделия. Эти свойства позволяют использовать бумагу тиссью, например, в качестве чистящих салфеток (например, бытовых полотенец), гигиенических средств (например, туалетной бумаги, полотенец для рук) и влажных салфеток (например, косметических салфеток, салфеток для лица).

В соответствии с одним из вариантов осуществления настоящего изобретения непрерывное полотно абсорбирующего материала предпочтительно состоит из 1 слоя бумаги тиссью или 2-5 наложенных слоев бумаги тиссью.

Бумага тиссью может быть изготовлена из бумажных волокон в соответствии с «обычными процессами», такими как производство «сухой креповой ткани» или «влажной креповой ткани» или «процессами структурированной ткани», такими как сквозная воздушная сушка (TAD), производство некрепленной ткани способом сквозной воздушной сушки (UCTAD) или альтернативными способами производства, например, усовершенствованной системой формования ткани (ATMOS) компании Voith, или энергоэффективной технологически усовершенствованной сушкой eTAD компании Georgia Pacific, или структурированной тканевой технологией SST компании Metso Paper. Также могут быть использованы гибридные процессы, такие как NTT (новая текстурированная ткань), которые являются изменениями обычных процессов.

Традиционный способ производства сухим крепированием включает:

- прессование и сушку влажных бумажных волокон в виде листа на нагреваемом цилиндре большого диаметра (также называемом американским сушильным барабаном); и

- последующее отслоение и крепирование листа высушенных бумажных волокон с помощью металлического лезвия, прикладываемого к указанному цилиндру поперек направления его вращения.

Операция крепирования создает волнистость в листе поперек направления его перемещения. Операция крепирования увеличивает толщину листа, придает листу эластичность и придает ему свойства мягкости на ощупь.

Способ изготовления TAD включает в себя:

- формование листа из влажных бумажных волокон на ткани; и

- последующее высушивание листа, по крайней мере, частично, с помощью потока горячего воздуха, проходящего через него.

Впоследствии высушенный лист можно крепировать.

Кроме того, при изготовлении полотна (в качестве предпочтительного варианта непрерывного полотна из абсорбирующего материала, подлежащего использованию) используется процесс, описанный в WO 2016/173641 A1 (название: «Бумага тиссью, содержащая целлюлозные волокна, полученные из мисканта, и способ ее изготовления»), включенный в настоящий документ путем отсылки. В частности, делается ссылка на описание в соответствии с пунктом 3 на страницах 22-27 настоящего приложения и в нем раскрываются детали процесса TAD (например, 3D-образная ткань, проницаемый сушильный цилиндр и т.д.). Параметры, описанные в этом отрывке, также применимы для использования технологии ATMOS.

Как только бумага тиссью изготовлена, обычно выполняется отдельная производственная операция, называемая преобразовательной операцией, для формирования изделия из бумаги тиссью (например, бумажное полотенце, рулоны туалетной бумаги, салфетки для ванной комнаты, салфетки для вытирания, рулоны кухонной ткани, носовые платки и т.д.).

В еще одном варианте осуществления непрерывного полотна из абсорбирующего материала абсорбирующий материал является «нетканым материалом». Термин «нетканый материал» очень распространен в данной области техники и может быть дополнительно определен способом, описанным в ISO 9092:2011, также для целей настоящего изобретения. Типичные технологии производства нетканых материалов включают технологию суховоздушного формования, технологию штапельного формования, технологию сухого формования и технологию влажного формования длинных волокон. Нетканое полотно, используемое в соответствии с этим вариантом осуществления, может быть однослойным или многослойным полотном.

Согласно одному предпочтительному аспекту этого варианта осуществления, абсорбирующее полотно на основе нетканого материала, используемое в рулоне без втулки по настоящему изобретению, содержит целлюлозные волокна. В этом случае содержание целлюлозных волокон, исходя из общей массы всех волокон, присутствующих в нетканом полотне, составляет не менее 20 мас.%, более предпочтительно не менее 50 мас.%, например, не менее 80 мас.%. Остальные волокна в этих случаях являются нецеллюлозными волокнами, такими как синтетические волокна.

Вышеупомянутые бумажные волокна (которые также можно назвать «целлюлозными волокнами») могут быть получены из первичного и/или переработанного бумажного целлюлозного сырья. Целлюлозные волокна, которые могут быть использованы в настоящем изобретении, обычно содержат в качестве основного структурообразующего компонента длинноцепочечную волокнистую часть целлюлозы, которая присутствует в естественных целлюлозосодержащих клетках, в частности в клетках одревесневших растений. Предпочтительно волокна выделяют из одревесневших растений путем стадий переваривания, удаления или уменьшения содержания лигнина и других экстрагируемых веществ и опциональных стадий отбеливания. Целлюлозные волокна могут также происходить из недревесных источников, таких как однолетние растения.

Пригодные целлюлозные волокна, которые можно использовать, могут быть регенерированного типа (например, лиоцелл), хотя предпочтительно использование других типов целлюлозы. Используемые целлюлозы может быть первичным волокнистым материалом («первичные волокна») или вторичным волокнистым материалом (рециркулированные целлюлозы). Целлюлоза может быть получена из источников без лигнина или с низким содержанием лигнина, таких как хлопковые линтеры, трава эспарто(альфа), багасса (например, зерновая солома, рисовая солома, бамбук или конопля), волокна грубого волоса, волокна травы мисканта или лен (также упоминаемые как «недревесные волокна» в описании и формуле изобретения). Предпочтительно целлюлозу получают из лигноцеллюлозного материала, такого как хвойная древесина (которая обычно происходит из хвойных пород) или лиственная древесина (обычно из лиственных пород деревьев).

Можно использовать «химические целлюлозы» или «механические целлюлозы», при этом предпочтительно использование химических целлюлоз.

«Химические целлюлозы», используемые в настоящем документе, представляют собой, согласно DIN 6730, волокнистые материалы, полученные из растительного сырья, из которого большинство нецеллюлозных компонентов было удалено химическим варением без существенной последующей механической обработки. «Механическая целлюлоза», используемая в настоящем документе, является общим термином для волокнистого материала, изготовленного из древесины полностью или почти полностью механическими средствами, опционально при повышенных температурах. Механическую целлюлозу можно разделить на чисто механическую целлюлозу (измельченную древесную целлюлозу и очищенную механическую целлюлозу), а также механическую целлюлозу, подвергнутую химической предварительной обработке, такую как химико-механическая целлюлоза (ХМР) или химико-термическая механическая целлюлоза (ХТМР).

Согласно фиг.1 и 2 непрерывное полотно абсорбирующего материала (2) спирально намотано таким образом, чтобы образовать осевой полый канал (3), расположенный в центре относительно рулона (1) и проходящий от одного края (4) до другого края (4) рулона. Используемый здесь термин «осевой полый канал» означает трубчатое отверстие, проходящее через рулон вдоль его центральной оси. Осевой полый канал позволяет конечному потребителю установить рулон на шпинделе держателя рулона. Когда рулон установлен на шпинделе держателя рулона, абсорбирующий материал распределяется с первого конца (расположенного снаружи рулона), в то время как рулон имеет возможность свободно вращаться вокруг своей центральной оси. Осевой полый канал имеет диаметр от 10 мм до 70 мм, предпочтительно от 20 до 50 мм.

В настоящем изобретении осевой полый канал (3) проходит от одной края (4) к другому краю (4) рулона без втулки. Рулон без втулки по настоящему изобретению имеет цилиндрическую окружную поверхность и противоположные плоские концы (то есть кромки), которые образуются при разрезании рулонной лога на несколько рулонов в конце процесса намотки. Используемый здесь термин «кромка» означает плоскую часть, которая расположена на одной стороне рулона перпендикулярно его центральной оси.

В настоящем изобретении непрерывное полотно из абсорбирующего материала (2) имеет первый конец (5) и второй конец (6). Первый конец (5) расположен снаружи рулона, а второй конец (6) расположен в осевом полом канале (3). Таким образом, непрерывное полотно абсорбирующего материала состоит, в машинном направлении, из первого конца и второго конца и средней части, расположенной между этими концами. Объединенные длины первого конца, второго конца и средней части определяют длину непрерывного полотна абсорбирующего материала, которое образует один рулон. В рулоне без втулки по настоящему изобретению непрерывное полотно из абсорбирующего материала полотна содержит композиционное покрытие, указанное в данной заявке. Непрерывное полотно из абсорбирующего материала полотна получают путем нанесения композиционного покрытия на второй конец. Это приводит к непрерывному полотну из абсорбирующего материала, в котором остальные части, то есть первый конец и средняя часть, предпочтительно по существу или полностью свободны от композиционного покрытия. Таким образом, полученное непрерывное полотно из абсорбирующего материала может быть отличено от известных непрерывных полотен из абсорбирующего материала, например, туалетной бумаги, в которой одно и то же композиционное покрытие (например, лосьон) наносится на все непрерывное полотно.

Однако это не исключает того, что композиционное покрытие может быть нанесено на второй конец непрерывного полотна абсорбирующего материала, в то время как дополнительно лосьон (который обязательно отличается от композиционного покрытия) наносится на одну сторону всего непрерывного полотна абсорбирующего материала.

Другие варианты осуществления рулона без втулки относятся к непрерывному полотну из абсорбирующего материала, полученному путем нанесения композиционного покрытия на его второй конец, причем некоторые оставшиеся части, то есть первый конец и средняя часть, предпочтительно менее 20%, более предпочтительно менее 10%, более предпочтительно менее 5% от общей площади оставшейся части также несут композиционное покрытие.

В одном варианте осуществления второй конец (6) состоит по меньшей мере из одного оборота, предпочтительно по меньшей мере из двух оборотов, более предпочтительно по меньшей мере из трех оборотов, например, от трех до пятидесяти оборотов, например, от трех до тридцати оборотов или от четырех до сорока оборотов, предпочтительно от трех до тридцати оборотов. Используемый здесь термин «оборот» означает один оборот спирально намотанного непрерывного полотна вокруг осевого полого канала. На фиг.2 показаны, например, три витка на втором конце (6) полотна.

В одном варианте осуществления рулон без втулки по настоящему изобретению представлен в сжатом виде. Используемый здесь термин «сжатый вид» означает форму, в которой поперечное сечение рулона имеет овальную форму. Когда рулон находится в сжатом виде, осевой полый канал принимает форму тонкой, обычно овальной щели и больше не может принимать шпиндель держателя рулона. В результате рулон требует меньше места, а расходы на хранение и транспортировку можно сократить. Рулон без втулки по настоящему изобретению может быть возвращен из сжатого вида (овального) в несжатый вид (цилиндрический) путем приложения давления вдоль более длинной стороны (диаметра) овального рулона, то есть перпендикулярно оси рулона.

2. Композиционное покрытие

В настоящем изобретении композиционное покрытие, содержащее полимер и связующее вещество, наносится на второй конец непрерывного полотна абсорбирующего материала. Полимер и связующее вещество описаны в разделах 2.1 и 2.2 ниже.

Полимер может быть охарактеризован свойствами (i), (ii) и предпочтительно(iii), а связующее вещество может быть выбрано из поливинилпирролидона, поливинилацетата, поли(винилпирролидон-ко-винилацетата) и их комбинаций. Массовое отношение полимера к связующему веществу в композиционном покрытии по настоящему изобретению составляет не менее 92:8, предпочтительно не менее 96:4.

В одном варианте осуществления композиционное покрытие, используемое в настоящем изобретении, содержит:

(α) не менее 50 мас.% указанного полимера и связующего вещества, предпочтительно - не менее 65 мас.%, более предпочтительно - не менее 80 мас.%, более предпочтительно - не менее 85 мас.%, более предпочтительно - не менее 90 мас.%, более предпочтительно - не менее 95 мас.%;

(β) не более 50 мас.%, предпочтительно - не более 35 мас.%, желательно не более 20 мас.%, более предпочтительно - не более 15 мас.%, более предпочтительно не более 10 мас.%, более предпочтительно не более 5 мас.% дополнительных добавок, таких как армирующие агенты, ароматизаторы, красители и т.д.;

(γ) опционально воду в количестве не более 10 мас.%, в частности в количестве не более 5 мас.%;

каждого от общего веса композиционного покрытия.

В еще одном варианте осуществления композиционное покрытие состоит из этих ингредиентов в указанных количествах.

В одном предпочтительном варианте осуществления это композиционное покрытие состоит по меньшей мере из 95 мас.%, предпочтительно не менее 98 мас.% полимера и связующего вещества и опционально воды в количестве не более 5 мас.%, предпочтительно не более 2 мас.% воды. В еще одном предпочтительном варианте осуществления композиционное покрытие состоит из полимера и связующего вещества.

Это композиционное покрытие может быть нанесено на вторую часть непрерывного полотна абсорбирующего материала в расплавленном состоянии после нагревания до температуры, равной или превышающей заданную температуру плавления, например, путем контролируемого волокнообразования, распыления, нанесения покрытия с помощью валика, нанесения с помощью щелевой экструзионной головки или любым другим подходящим способом нанесения, известным в данной области техники.

В другом предпочтительном варианте осуществления композиционное покрытие наносится в виде водного раствора. Это означает, что вода добавляется в композиционное покрытие и используется в качестве растворителя для полимера и других добавок, если они присутствуют. Водный раствор композиционного покрытия предпочтительно содержит полимер и связующее вещество в общем количестве не менее 5 мас.%, желательно не менее 10 мас.%, более предпочтительно не менее 30 мас.% от общей массы водного раствора. Могут присутствовать дополнительные добавки, такие как армирующие агенты, ароматизаторы, красители и т.д. В этом случае можно также использовать их предпочтительное содержание, объясненное выше в связи с компонентом (β) (но относящееся к общему содержанию сухой массы водного раствора).

Вода предпочтительно присутствует в количестве, превышающем 20 мас.%, и более предпочтительно в количестве более 35 мас.%, более предпочтительно - более 50 мас.%, в пересчете на общую массу водного раствора.

Этот водный раствор композиционного покрытия может быть нанесен в том виде, в каком он есть, предпочтительно при комнатной температуре, на второй конец непрерывного полотна абсорбирующего материала, например, путем контролируемой волокнистости, распыления, рулонного покрытия или любым другим подходящим способом нанесения, известным в данной области техники.

После нанесения водного раствора непрерывное полотно абсорбирующего материала может быть высушено, например, путем более длительного хранения в условиях окружающей среды или другими подходящими способами, известными в данной области техники. В зависимости от содержания воды, такая стадия сушки также может быть ненужной, так как полотно абсорбирующего материала само будет удалять воду из водного раствора, тем самым оставляя на полотне композиционное покрытие.

В одном предпочтительном варианте осуществления композиционное покрытие не содержит сахарида. Используемый здесь термин «сахарид» следует понимать широко, и он включает моносахариды, дисахариды, олигосахариды (по меньшей мере 3 звена сахарида) и полисахариды, такие как крахмал или целлюлоза, а также полимеры на основе сахаридов, такие как производные эфира целлюлозы, такие как карбоксиметилцеллюлоза (CMC) и метилцеллюлоза.

В настоящем изобретении композиционное покрытие наносят по меньшей мере на одну из двух сторон непрерывного полотна, то есть на верхнюю и/или нижнюю сторону непрерывного продольного полотна, или между слоями санитарно-гигиенической бумаги-основы, образующими полотно. Обозначенная здесь «верхняя» сторона означает сторону непрерывного полотна, которая ориентирована к внешней стороне рулона, когда полотно спирально намотано. В одном предпочтительном варианте осуществления композиционное покрытие наносится на нижнюю сторону, то есть на сторону, ориентированную в сторону осевого полого канала.

Композиционное покрытие предпочтительно наносят на непрерывное полотно перед его спиральной намоткой для получения рулона. В результате намотки композиционное покрытие наносится по окружности относительно осевого полого канала. В настоящем изобретении композиционное покрытие предпочтительно наносят на полотно таким образом, чтобы по отношению к общей площади второго конца (то есть площади, несущей полученное покрытие) покрывалось не менее 50%, предпочтительно - не менее 75%, и в частности - не менее 95%.

Если покрытие наносится на второй конец полотна периодически в машинном и/или осевом направлении, например в отношении отдельных витков полотна вокруг осевого полого канала, то есть, если один или несколько витков не полностью покрыты, если смотреть с краев рулона, то предпочтительно также, чтобы площадь, на которую нанесено полученное покрытие, составляла по меньшей мере 10% от общей площади второго конца, предпочтительно - по меньшей мере 20% от общей площади, более предпочтительно - по меньшей мере 35%, более предпочтительно - по меньшей мере 50% от общей площади покрытия, предпочтительно - по меньшей мере 75%, и в частности - не менее 95% от общей площади второго конца.

В настоящем изобретении композиционное покрытие может быть нанесено на второй конец непрерывного полотна для обеспечения полного или частичного покрытия. В настоящем документе термин «полное покрытие» означает покрытие, которое наносится непрерывно в машине и в осевом (поперечном) направлении, то есть второй конец полотна не содержит непокрытых участков (см., например, фиг.3).

Используемый здесь термин «частичное покрытие» означает, что композиционное покрытие наносится на непрерывное полотно таким образом, что оно частично покрывает поверхность полотна (то есть его второй конец). Частичное покрытие происходит, например, если покрытие наносится на второй конец полотна периодически в машинном и/или осевом направлении. Композиционное покрытие может быть нанесено на полотно таким образом, чтобы сформировать заданные рисунки покрытия. Нет никаких особых ограничений для заданного рисунка покрытия. Частичное покрытие может образовывать когерентные (например, полосы, линии или волны) или отдельные формы (например, точки, квадраты, круги или любую другую геометрическую форму).

В одном варианте осуществления частичного покрытия покрытие наносится прерывисто в машинном и/или осевом направлении, например:

непрерывно в машинном направлении, но периодически в осевом (поперечном) направлении, например, в виде одной или нескольких параллельных полос, идущих в машинном направлении (см. фиг.4а),

непрерывно в осевом (поперечном) направлении, но с перерывами в машинном направлении, например, в виде одной или нескольких параллельных полос, идущих в осевом направлении, то есть от одного края рулона к другому краю,

периодически в машинном и осевом (поперечном) направлениях, например, в виде параллельных полос, пересекающих друг друга.

В одном из вариантов осуществления частичного покрытия покрытие наносится прерывисто в виде точек, как показано на фиг.4b. Точки могут образовывать правильный или неправильный рисунок, например, в результате распыления или нанесения покрытия с помощью валика.

В одном варианте осуществления композиционное покрытие периодически наносят таким образом, чтобы она покрывала по меньшей мере 35% второго конца поверхности, предпочтительно по меньшей мере 50% второго конца поверхности и более предпочтительно по меньшей мере 75%, например, по меньшей мере 95% всей поверхности второго конца.

2.1 Полимер

Композиционное покрытие содержит особый полимер для достижения желаемых технических эффектов.

В одном варианте осуществления полимер, используемый в настоящем изобретении, характеризуется тем, что он имеет:

(i) температуру стеклования ниже 20°C, предпочтительно - ниже 15°C, более предпочтительно - ниже 10°C, более предпочтительно - ниже 5°C, более предпочтительно - ниже 0°C, более предпочтительно - ниже -5°C и более предпочтительно - ниже -10°C; и

(ii) температуру плавления выше 20°C, более предпочтительно - выше 25°C, более предпочтительно - выше 30°C, более предпочтительно - выше 35°C, более предпочтительно - выше 40°C и более предпочтительно - выше 45°C;

(iii) опционально, растворимость в воде при 25°C не менее 40 г/л.

Используемый в настоящем изобретении полимер предпочтительно имеет температуру стеклования (i), которая ниже 0°C, предпочтительно - ниже -5° и, более предпочтительно, -10°C. Температура стеклования определяет изменение/переход в отношении механических свойств полимера. Когда температура ниже температуры стеклования, полимер имеет тенденцию принимать относительно твердое и хрупкое состояние, подобное состоянию стекла. Однако, когда температура выше температуры стеклования, полимер находится в более эластичном, например, высокоэластичном состоянии, что способствует благоприятным механическим свойствам рулона без втулки, в частности его сопротивлению сдавливанию и гибкости/эластичности покрытия при сжатии рулона без втулки.

Кроме того, полимер, используемый в настоящем изобретении, предпочтительно имеет температуру плавления (ii) более 35°C, предпочтительно - более 40°C и более предпочтительно - более 45°C. Это свойство обеспечивает возможность нанесения полимера в виде горячего расплава в одном варианте осуществления и отверждения при комнатной температуре.

Полимер, используемый в настоящем изобретении, проявляет в одном предпочтительном варианте осуществления (iii) растворимость в воде при 25°C по меньшей мере 40 г/л, предпочтительно - 200 г/л, в частности - 500 г/л. Растворимость полимера в воде обеспечивает то, что абсорбирующее листовое изделие по настоящему изобретению (в частности, туалетная бумага и др.) имеет хорошую пригодность для смывания в унитаз и способность к биологическому разложению. Благодаря довольно высокой растворимости полимера он растворяется при контакте с водой в канализационной системе или, по крайней мере, быстро образует дисперсию. В результате можно эффективно предотвратить засорение канализационных систем. Для других вариантов осуществления рулона без втулки, которые обычно не утилизируются через канализацию, таких как салфетки, полотенца, например, бытовые полотенца, кухонные полотенца или полотенца для рук, туалетная бумага, салфетки и салфетки для лица, функция (iii) не столь важна, но все же предпочтительна.

Полимер, используемый в настоящем изобретении, выбирают таким образом, чтобы удовлетворялись условия (i) температуры стеклования, (ii) температуры плавления и предпочтительно также (iii) растворимости в воде, как описано выше.

Термин «полимер», используемое здесь, также включает смесь по меньшей мере двух различных полиэфирполиолов, особенно смесь полиэтиленгликоля и полипропиленгликоля. Термин «полимер» должен также включать сополимер, состоящий по меньшей мере из двух различных эфирных гликолей, особенно сополимер этиленгликоля и пропиленгликоля. Предпочтительно, чтобы каждый полимер в таких смесях отвечал критериям (i), (ii) и опционально (iii).

Как упоминалось ранее, температура стеклования (i) и температура плавления (ii) полимера в совокупности способствуют упругому поведению полимера при комнатной температуре, при которой обычно используется рулон без втулки (обычно в диапазоне от 20 до 25°C). Кроме того, при использовании в композиционном покрытии по настоящему изобретению полимер обеспечивает рулонный абсорбирующее листовое изделие, который сочетает в себе отличную устойчивость к сдавливанию, гибкость и эластичность.

Поэтому температура стеклования и температура плавления, описанные выше, следует понимать как пиковые температуры, которые могут быть определены с помощью динамического механического анализа (DMA) в условиях, указанных в примерах.

DMA - это метод, который включает в себя приложение осциллирующей (синусоидальной) силы к образцу материала, например, полимера, и измерение его результирующего смещения. Это измерение позволяет определить деформацию (жесткость) и демпфирование материала, которые обычно описываются как "модуль упругости" и "tan δ". Более конкретно, "tan δ" представляет собой отношение модуля упругости потерь к динамическому модулю упругости материала. Следовательно, измеряя фазовое отставание в смещении по сравнению с приложенной силой, можно определить демпфирующие свойства материала. Когда tan δ строится по отношению к температуре, то температура стеклования и температура плавления материала могут наблюдаться как пики, так как материал поглощает энергию, когда он проходит через точку стеклования и плавится.

Температура стеклования (i) и температура плавления (ii) полимера, используемого в настоящем изобретении, могут быть определены, например, с помощью динамического механического анализатора DMA 8000, выпускаемого фирмой PerkinElmer®.

В одном варианте осуществления полимер представляет собой полиэфирполиол, предпочтительно полиэфирполиол, выбранный из полиэтиленгликоля, полипропиленгликоля и их смесей, более предпочтительно полиэтиленгликоля.

В одном варианте осуществления полимер имеет среднечисленную молекулярную массу от 800 до 250000, предпочтительно - от 1000 до 50000, более предпочтительно от 1500 до 15000, более предпочтительно - от 1500 до 10000, более предпочтительно - от 2000 до 7500, например, от 2500 до 4000.

В предпочтительном варианте осуществления полимером является полиэтиленгликоль, имеющий среднечисленную молекулярную массу от 800 до 250000, предпочтительно - от 1000 до 20000, более предпочтительно - от 1500 до 10000, более предпочтительно - от 2000 до 7500, более предпочтительно - от 2500 до 6500, еще более предпочтительно - от 2500 до 4000.

Среднечисленная молекулярная масса полимера, используемого в настоящем изобретении, может быть определена с помощью методов, известных в данной области техники, таких как гель-проникающая хроматография (GPC).

В другом варианте осуществления полимер, используемый в настоящем изобретении, представлен следующей формулой (I):

где в приведенной выше формуле m представляет целое число, имеющее среднее значение от 10 до 5000, предпочтительно - от 10 до 2500, более предпочтительно - от 20 до 1000, более предпочтительно - от 30 до 200, более предпочтительно - от 50 до 150 или от 50 до 100. Предпочтительно, m представляет собой целое число, имеющее абсолютное значение от 10 до 5000, предпочтительно - от 10 до 2500, более предпочтительно - от 20 до 1000, более предпочтительно - от 30 до 200, более предпочтительно - от 50 до 150 или от 50 до 100.

В настоящем изобретении количество полимера и связующего вещества в композиционном покрытии устанавливают таким образом, что полимер и связующее наносят на второй конец в общем количестве от 0,1 до 20 г/рулон, предпочтительно - от 0,2 до 10 г/рулон, более предпочтительно - от 0,3 до 5 г/рулон, в частности - от 0,4 до 2 г/рулон. Когда общее количество полимера и связующего вещества, нанесенного на второй конец, составляет менее 0,1 г/рулон, желаемые свойства с точки зрения гибкости и эластичности, а также сопротивления сдавливанию, могут быть развиты не полностью. И наоборот, когда количество полимера и связующего вещества, нанесенного на второй конец, превышает 20 г/рулон, рулон проявляет отличную устойчивость к сдавливанию, а также гибкость и эластичность, но производственные затраты могут стать высокими.

2.2 Связующее вещество

В настоящем изобретении композиционное покрытие дополнительно содержит связующее вещество. Связующее вещество используется в сочетании с описанным здесь полимером в таком удельном массовом соотношении, что связующее вещество способствует отличной устойчивости к сдавливанию и межлистовой адгезии первых внутренних витков.

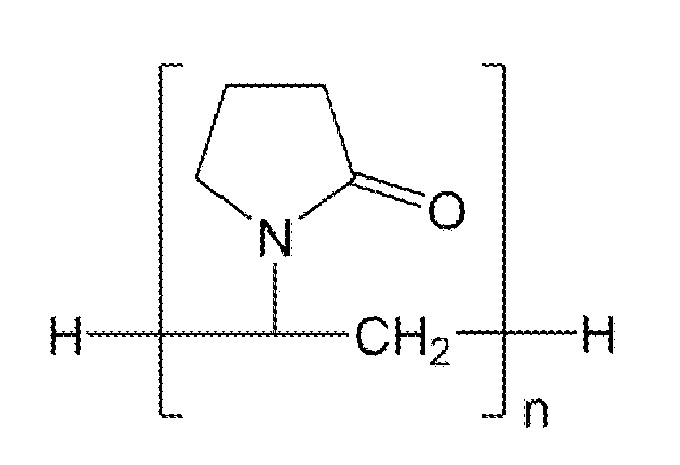

В одном варианте осуществления связующее вещество выбирают из поливинилпирролидона (PVP), поливинилацетата (PVAc), поли(винилпирролидон-ко-поли винилацетата) (PVAc) и их комбинаций. В еще одном варианте осуществления связующее вещество выбирают из PVP, PVP-PVAc или их комбинации.

PVP (также называемый поливидоном или повидоном) относится к полимеру, полученному путем свободнорадикальной полимеризации мономеров N-винилпирролидона. PVAc относится к полимеру, полученному путем свободнорадикальной полимеризации мономеров N-винилацетата. PVP-PVAc (также называемый соповидоном) относится к полимеру, полученному путем свободнорадикальной сополимеризации мономеров N-винилпирролидона и N-винилацетата.

PVP, используемый в композиционном покрытии по настоящему изобретению, предпочтительно имеет значение K константы Фикентчера от 10 до 100, предпочтительно от 10 до 60, более предпочтительно от 12 до 30. PVP-PVAc, используемый в композиционном покрытии по настоящему изобретению, предпочтительно имеет значение K константы Фикентчера от 15 до 50, предпочтительно от 20 до 40, более предпочтительно от 20 до 35.

Константа Фикентчера (также называемое «значение K константы Фикентчера») определяет вязкость водного раствора растворимого полимера/связующего вещества (например, PVP, PVP-PVAc) в зависимости от его средней молекулярной массы. Значение K константы Фикентчера может быть вычислено из относительной (кинематической) вязкости воды по уравнению Фикентчера, как показано в примерах. Относительная вязкость, например, связующего вещества в воде, может быть определена с помощью капиллярной вискозиметрии, то есть путем измерения времени истечения воды и времени истечения водного раствора связующего вещества, имеющего заданную концентрацию, и путем вычисления отношения времени истечения образца (связующего вещества) ко времени истечения воды. Относительная вязкость связующего вещества может быть определена с помощью, например, вискозиметра Ubbelohde, доступного в Si Analytics (Xylem Inc.).

Средневязкостная молекулярная масса связующего вещества может быть вычислена из значения K константы Фикентчера, как описано в примерах.

В другом варианте осуществления связующее вещество, используемое в настоящем изобретении, представлено следующей формулой (II):

где n представляет собой целое число, имеющее среднее значение от 10 до 2000, предпочтительно - от 10 до 1000, более предпочтительно - от 20 до 500, более предпочтительно - от 30 до 200 или от 30 до 150;

и/или следующей формулой (III):

где о представляет собой целое число, имеющее среднее значение от 20 до 2500, предпочтительно - от 20 до 1500, более предпочтительно - от 25 до 500, более предпочтительно - от 30 до 200 или от 30 до 15;

и/или следующей формулой (IV):

где р представляет целое число, имеющее среднее значение от 100 до 1000, предпочтительно - от 150 до 600, более предпочтительно - от 250 до 450, а q представляет целое число, имеющее среднее значение от 50 до 500, предпочтительно - от 80 до 400, более предпочтительно - от 150 до 300. В формуле (IV) соотношение количества звеньев винилпирролидона к количеству звеньев винилацетата (то есть отношение p:q) составляет предпочтительно 1-99:99-1, предпочтительно 10-90:90-10, предпочтительно 20-80:80-20, более предпочтительно 30-70:30-70, и более предпочтительно 35-65:65-35. Подходящим связующим веществом формулы (IV) является Kollidon® VA 64, доступный в BASF.

В композиционном покрытии по настоящему изобретению массовое отношение полимера к связующему веществу составляет по меньшей мере 92:8, предпочтительно - по меньшей мере 93:7, более предпочтительно - по меньшей мере 94:6, более предпочтительно - по меньшей мере 95:5, более предпочтительно - по меньшей мере 96:4, более предпочтительно - по меньшей мере 97:3, более предпочтительно - по меньшей мере 98:2 и предпочтительно - не более 99,9:0,1, предпочтительно - не более 99,5:0,5, более предпочтительно - не более 99:1. Если массовое соотношение полимера к связующему веществу меньше 92: 8, то сила расслоения, необходимая для отделения первых внутренних витков, может стать слишком высокой.

2.3 Добавки

Пластификатор

Композиционное покрытие по настоящему изобретению может включать пластификатор, например, известный пластификатор сложноэфирного типа. Пластификатор может способствовать пленкообразующим свойствам композиционного покрытия. Он выбирается таким образом, чтобы быть совместимым с полимером, описанным выше. В одном варианте осуществления композиционное покрытие по настоящему изобретению не содержит пластификатора.

Один тип пластификатора может использоваться сам по себе или два или более типов могут использоваться в комбинации.

С точки зрения стабильности во времени содержание пластификатора в композиционном покрытии по настоящему изобретению предпочтительно не превышает 20 мас.% от общей концентрации содержания твердых веществ, более предпочтительно не превышает 10 мас.%, но еще более предпочтительно не превышает 5 мас.%.

Упрочняющее вещество

В композиционное покрытие по настоящему изобретению может входить упрочняющее вещество.

В одном варианте осуществления композиционное покрытие по настоящему изобретению не содержит упрочняющих химических добавок, таких как упрочняющие смолы, например, не содержащие водорастворимых катионных или анионных полимеров, описанных ниже. Если композиционное покрытие включает упрочняющее вещество, то можно использовать водорастворимый катионный полимер и/или водорастворимый анионный полимер, известный в данной области техники.

Другие добавки

Композиция может включать в себя соответствующие различные типы известных добавок до тех пор, пока желаемые эффекты композиции не будут подавлены. Примеры включают в себя ароматизатор, краситель, поверхностно-активное вещество, антинакипин и антибактериальный агент, а также неорганические или органические наполнители.

Один их тип может использоваться сам по себе или два или более типа могут использоваться в комбинации.

3. Абсорбирующее изделие

Рулон без втулки по настоящему изобретению имеет много применений в области производства санитарных или бытовых абсорбирующих изделий. В частности, рулон настоящего изобретения может быть абсорбирующим листовым изделием, выбранным из группы, включающей салфетки, полотенца, такие как кухонные полотенца или полотенца для рук, туалетную бумагу, салфетки и салфетки для лица.

В настоящем изобретении абсорбирующее листовое изделие изготовлено из непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец, который состоит по меньшей мере из одного слоя санитарно-гигиенической бумаги-основы с типичной плотностью от 8 до 60 г/м2, предпочтительно от 10 до 30 г/м2.

В одном варианте осуществления непрерывное полотно абсорбирующего материала представляет собой однослойное полотно, изготовленное из бумаги тиссью, или многослойное полотно, изготовленное, например, из 2-5 наложенных слоев бумаги тиссью. Для получения многослойного абсорбирующего листового изделия однослойные санитарно-гигиенические бумаги-основы объединяют на стадии преобразования до конечного количества слоев, которое может составлять, например, от 2 до 5 в зависимости от целевых свойств конечного изделия. Общая плотность бумаги, полученного многослойного полотна, предпочтительно не превышает 120 г/м2, более предпочтительно - меньше 100 г/м2, например, меньше 90 г/м2.

В настоящем изобретении второй конец непрерывного полотна покрыт композиционным покрытием по настоящему изобретению (то есть содержащим полимер, как описано выше) и спирально намотан для получения рулона абсорбирующего листового изделия, такого как рулон туалетной бумаги. Композиционное покрытие может быть нанесено на второй конец с помощью способов, известных в данной области техники. «Напыление» и «нанесение покрытия с помощью валика» относятся к этим хорошо известным способам.

В настоящем изобретении композиционное покрытие наносят по меньшей мере на одну из двух сторон непрерывного полотна, то есть на верхнюю и/или нижнюю сторону непрерывного продольного полотна, или между слоями санитарно-гигиенической бумаги-основы, образующими полотно.

Когда полотно представляет собой многослойное полотно, например, имеющее от 2 до 5 наложенных слоев бумаги тиссью, композиционное покрытие может быть нанесено на одну или обе стороны одного или нескольких слоев, например, на все слои. В одном варианте осуществления композиционное покрытие наносится на один из наружных слоев полотна, предпочтительно на наружный слой, который ориентирован в направлении осевого полого канала в готовом абсорбирующем листовом изделии (то есть на внешний слой, который ближе всего к осевому полому каналу). Наружный слой может быть покрыт с одной или обеих сторон, предпочтительно с его нижней стороны, то есть стороны, ориентированной в направлении осевого полого канала.

Абсорбирующее листовое изделие по настоящему изобретению предпочтительно выбирают из салфеток, полотенец, таких как кухонные полотенца или полотенца для рук, туалетной бумаги, влажных салфеток и салфеток для лица. При использовании в настоящем документе термин «туалетная бумага» означает мягкую и прочную санитарно-гигиеническую бумагу-основу, которая используется для очистки ягодиц после использования туалета (иногда также упоминается как «туалетная бумага»).

Настоящее изобретение также относится к применению рулона без втулки в качестве туалетной бумаги, бытового полотенца, кухонного полотенца, салфетки для лица или салфетки.

Согласно одному предпочтительному варианту осуществления абсорбирующее листовое изделие представляет собой туалетную бумагу, состоящую из 2-5 наложенных слоев бумаги тиссью, например, 2-4 слоев бумаги тиссью, в которых композиционное покрытие наносится по меньшей мере на один внешний слой непрерывного полотна, предпочтительно на нижнюю сторону внешнего слоя, ближайшую к осевому полому каналу.

Размеры рулона без втулки по настоящему изобретению не ограничены и в значительной степени зависят от целевого абсорбирующего листового изделия. Отдельный рулон может, например, иметь диаметр (диаметр кромки) от 5 см до 50 см, предпочтительно от 8 см до 20 см. Осевой полый канал может иметь диаметр от 10 мм до 70 мм, предпочтительно от 20 до 50 мм. Ширина рулона (то есть расстояние между одной кромкой и другой кромкой) может варьироваться от 60 мм до 800 мм, предпочтительно - от 70 мм до 400 мм, например, от 80 мм до 150 мм.

Непрерывное полотно абсорбирующего материала, образующее абсорбирующее листовое изделие, предпочтительно имеет общую длину в машинном направлении от 1 м до 60 м, предпочтительно - от 1,5 м до 50 м, например, от 2 м до 40 м. При необходимости полотно может быть частично разрезано в машинном направлении таким образом, чтобы оно состояло из последовательных одиночных, но когерентных листов. Один лист может иметь длину (в машинном направлении) от 80 мм до 300 мм, например, от 100 мм до 250 мм, особенно от 100 мм до 200 мм.

4. Способ изготовления рулонов без втулки и абсорбирующих изделий

Настоящее изобретение также относится к способу изготовления рулона без втулки, описанному выше и ниже, способу, включающему стадии:

(A) транспортировки непрерывного полотна абсорбирующего материала, имеющего первый конец и второй конец, который опционально состоит из одного слоя бумаги тиссью или от 2 до 5 наложенных слоев бумаги тиссью;

(B) нанесения композиционного покрытия на второй конец;

(С) спиральной намотки непрерывного полотна абсорбирующего материала таким образом, чтобы получить лог из полотна абсорбирующего материала, причем полотно абсорбирующего материала наматывается таким образом, чтобы образовать осевой полый канал, расположенный в центре относительно лога и проходящий от одного края до другого края лога, и так, чтобы первый конец был расположен на внешней стороне лога, а второй конец был расположен на осевом полом канале;

(D) опционально разрезки непрерывного полотна абсорбирующего материала по существу поперечно машинному направлению для получения одиночных, но когерентных листов;

(E) резки лога на несколько рулонов без втулки.

Согласно одному из вариантов осуществления по настоящему изобретению вышеупомянутый способ изготовления рулона без втулки включает следующую стадию:

(F) воздействия на рулон без втулки с целью сжатия в направлении, перпендикулярном осевому полому каналу, чтобы получить рулон без втулки в сжатом виде.

Рулон без втулки по настоящему изобретению может быть изготовлен с использованием коммерчески доступной бумагоперерабатывающей машины. Подходящая бумагоперерабатывающая машина доступна, например, от компании Paper Converting Machine Company (PCMC), Европа.

Приведенное ниже описание процесса, относящееся к машинным модулям/блокам, следует понимать как иллюстрацию машины, пригодной для изготовления рулона по настоящему изобретению. Возможно также использование других видов машин/блоков, известных в данной области техники.

В настоящем изобретении ссылаясь на фиг.5 и 6, процесс изготовления рулона без втулки состоит из следующих стадий:

(A) Транспортировка непрерывного полотна из абсорбирующего материала (19), имеющего первый конец и второй конец.

Непрерывное полотно абсорбирующего материала (19), предназначенное для использования в настоящем изобретении, состоит из одного или нескольких слоев санитарно-гигиенической бумаги-основы, имеющей плотность от 8 до 60 г/м2, предпочтительно от 10 до 30 г/м2. Санитарно-гигиеническая бумага-основа обычно производится в виде больших рулонов с наката (15) и (16), имеющих ширину от 1,80 до 7 м, полученных из тишью-машины. Разматываемые рулоны (15) и (16) установлены на разматывателях (10) и (11) бумагоперерабатывающей машины (9). Количество используемых разматываемых рулонов соответствует количеству слоев в целевом абсорбирующем листовом изделии. На фиг.5 и 6 два разматываемых рулона (15) и (16), каждый из которых обеспечивает один слой туалетной бумаги (18A) и (18B), используются для производства двухслойного рулона туалетной бумаги (1).

Слои (18A) и (18B) подаются из разматывателя (10) и (11) в секцию тиснения (12), в котором слои накладываются и объединяются (связываются) для получения непрерывного полотна из абсорбирующего материала (19).

Секция тиснения включает в себя гравированный цилиндр (20) и сопряженный резиновый цилиндр (21), оба вращающиеся в противоположных направлениях, и опционально распределитель клея (не показан). Гравированный цилиндр может быть выгравирован с микроструктурным рисунком, сочетающим различные выступы для тиснения. Гравированный цилиндр может выполнять простую или двухуровневую гравировку в наложенных слоях.

Дозатор клея, если таковой имеется, обычно включает ванну (резервуар для клея), цилиндр аппликатора и погружной цилиндр. Цилиндр аппликатора упирается в наложенную бумагу-основу, прилегающую к гравированному цилиндру. Погружной цилиндр (не показан) поднимает клей в ванне и переносит клей в цилиндр аппликатора (не показан). Цилиндр аппликатора расположен так, чтобы оказывать определенное давление на гравированный цилиндр в периферийной области выступов рельефного полотна. При указанном определенном давлении клей проходит через полотно и связывает слои. Количество клея, используемого для склеивания слоев, предпочтительно составляет от 0,1 г/м2 до 5,0 г/м2, предпочтительно от 0,2 г/м2 до 1,0 г/м2. Примером подходящего клея для склеивания слоев является Swift®tak 1004, выпускаемый компанией H. B. Fuller, Европа.

Стадия тиснения, описанная выше, используется для комбинирования слоев бумаги-основы, а также для тиснения или микротеснения по меньшей мере одного из слоев с целью получения эстетических эффектов или изменения толщины, мягкости или гибкости полученного непрерывного полотна (19).

(B) Нанесение композиционного покрытия на второй конец непрерывного полотна с образованием полного или частичного покрытия. Композиционное покрытие наносится на второй конец приемами, известными из уровня техники. В настоящем изобретении можно использовать, среди прочих способов, контролируемое волокнообразование, напыление или нанесение покрытия с помощью валика.

Используемый здесь термин «контролируемое волокнообразование» означает, что композиционное покрытие наносится на непрерывное полотно в виде нитей (тонких элементарных волокон), имея контролируемый или случайный рисунок, например, вследствие эффекта завихрения. Нити, имеющие контролируемый или случайный рисунок, обычно формируются с помощью распылительного аппликатора, взаимодействующего с множеством воздушных струй, которые расщепляют поток композиционного покрытия, выходящий из распылительных сопел.

Бумагоперерабатывающая машина (9) может быть оснащена одним или несколькими распылительными аппликаторами (23А), например от 1 до 8 распылительных аппликаторов, которые могут быть размещены в любом месте бумагоделательной линии до тех пор, пока это имеет смысл с учетом желаемых результатов (покрытия второго конца). Распылительный аппликатор(ы) (23А) могут быть размещены перед секцией тиснения (12) таким образом, чтобы композиционное покрытие (22) наносилась, например, на наружный слой или между слоями. Предпочтительно распылительный аппликатор(ы) (23А) помещают между режущим модулем (27) и намоточным модулем (28) таким образом, чтобы композиционное покрытие (22) наносилась на нижнюю сторону наружного слоя (как показано на фиг.5).

Система волокнообразования включает в себя один или несколько распылительных аппликаторов(23А), ванну (24) и трубы (25), подающие композиционное покрытие (22) из ванны в распылительный аппликатор (23А). Опционально система распыления оснащена системой обогрева (например, нагревательная рубашка, тепловые пушки и т.д., не показаны), которая нагревает композиционное покрытие в ванне (24), трубах (25) и/или аппликаторе(ах) (23А) таким образом, что композиция поддерживается в жидком состоянии во время волокнообразования/распыления. В частности, система нагрева может нагревать композиционное покрытие при температуре выше температуры плавления полимера, используемого в композиции.

Распылительные аппликаторы, пригодные для нанесения композиции покрытия по настоящему изобретению, имеются, например, у ITW Dynatec® GmbH, Германия.

Используемый здесь термин «распыление» означает, что композиционное покрытие наносится на непрерывное полотно в виде дисперсии мелких капель жидкости в газе (то есть спрея). Спрей обычно образуется с помощью распылительного сопла (распылительной форсунки), имеющего канал для жидкости, на который действуют механические силы, распыляющие жидкость. Капельки жидкости могут иметь размер от 1 мкм до 1000 мкм, например, от 10 мкм до 400 мкм. Распылительные форсунки, пригодные для распыления композиционного покрытия по настоящему изобретению, имеются, например, у Walther Spritz-und Lackiersysteme GmbH, Германия.

Используемый здесь термин «нанесение покрытия с помощью валика» означает, что композиционное покрытие непосредственно наносится на второй конец с помощью валика для нанесения покрытий. «Покрытие от валика к валику» и «покрытие, наносимое реверсивным валиком» относятся к хорошо известным способам, которые могут быть использованы в настоящем изобретении. Как видно из фиг.6, система нанесения покрытия с помощью валика включает в себя погружной цилиндр и цилиндры аппликатора (23B), ванну (24) и трубы (25), подающие композиционное покрытие (22) из ванны в погружной цилиндр погружения и цилиндр аппликатора (23B). Система нанесения покрытия с помощью валика дополнительно включает в себя систему нагрева, как описано выше (не показано). Система нанесения покрытия с помощью валика может быть размещена в любом месте бумагоделательной линии, где это имеет смысл. Система нанесения покрытия с помощью валика может быть размещена, например, в секции тиснения таким образом, что цилиндр аппликатора (23B) упирается в гравированный цилиндр (20) или другой цилиндр (как показано на фиг.6).

Распылительный аппликатор(ы) (23А) или устройство для нанесения покрытий валиком (23B) могут быть отрегулированы для нанесения непрерывного покрытия в машинном и осевом направлении или для прерывистого покрытия (например, полосами, точками и т.д.) в машинном и/или осевом направлении.

(С) Спиральная намотка непрерывного полотна (19) таким образом, чтобы получилась лог из полотна абсорбирующего материала (34).

Непрерывное полотно (19) подается из секции тиснения (12) к блоку намотки (13), в котором полотно (19) спирально наматывается таким образом, чтобы образовать лог полотна из абсорбирующего материала (34). Блок намотки (13) включает в себя перфорирующий модуль (26), режущий модуль (27), мотальный механизм (28) и экстракционный модуль (33). Блок намотки (13) наматывает непрерывное полотно (19) на несколько логов (34).

Мотальный механизм (28) расположен так, чтобы наматывать непрерывное полотно (19) для получения логов полотна (34). Мотальный механизм (28) может быть периферийного типа (центральная намотка) или поверхностного типа (поверхностная намотка). Мотальный механизм включает в себя поверхность качения (29), первый намоточный ролик (30), второй намоточный ролик (31), третий намоточный ролик (32) и подавальщик временной втулки (не показан). Лог формируется путем намотки непрерывного полотна на временную втулку (36), которая поддерживает четко определенный осевой полый проход. Временные втулки (36) последовательно обеспечиваются подавальщиком втулок через поверхность качения (29) до начала нового цикла производства логов. Временная втулка (36) может быть изготовлена, например, из пластика или картона. «Летучий клей» (подхватывающий клей) может быть использован для захвата второго конца полотна (19) на временную втулку (36) в начале нового производственного цикла.

Лог (34) удерживается в положении во время намотки первым, вторым и третьим намоточными роликами (30), (31) и (32), вращающимися в поверхностном контакте с логом (34). Один из намоточных роликов (30), (31) и (32) может придавать логу вращательное движение (поверхностная намотка).

Как только желаемый диаметр лога (по существу соответствующий определенной длине полотна или количеству отдельных листов) достигнут, непрерывное полотно (19) разрезают. Полученная лог (34) отделяется от полотна (19) и затем начинается изготовление новой лога.

Режущий блок (27) расположен так, чтобы разрезать полотно в соответствии с регулярно расположенными линиями резки по существу поперечно машинному направлению. Резка полотна происходит на переходном этапе, а именно, когда первая лог заканчивается в конце цикла производства лога, и до того, как вторая последующая лог начинает наматываться в начале нового цикла производства лога.

Линии резки (не показаны) - это линии в осевом направлении, выполненные в толще полотна (19). Две последовательные линии резки определяют общую длину полотна, образующего один рулон. Расстояние между двумя последовательными линиями резки, то есть длина рулона, определяется в зависимости от целевого изделия. Обычно длина рулона и диаметр рулона выбираются в зависимости, например, от количества слоев, образующих полотно, плотности отдельных слоев и т.д. Отдельный рулон абсорбирующего листового изделия может иметь общую длину полотна в машинном направлении от 1 м до 60 м, предпочтительно - от 1,5 м до 50 м, например, от 2 м до 40 м.

Полученная лог (34) затем подается в экстракционный модуль (33), который предназначен для извлечения временных втулок (36) из лога (34) после завершения намотки лога. Временные втулки (36) могут быть повторно использованы после извлечения в направлении к подавальщику втулок.

Если композиционное покрытие, используемое в процессе настоящего изобретения, представляет собой водный раствор, как описано выше, то полученная лог может быть подвергнута сушке, после чего полученную лог отделяют от полотна абсорбирующего материала и перед извлечением временной втулки. Полученную лог можно также подвергнуть сушке после извлечения временной втулки.