Составление резиновой смеси, армированной диоксидом кремния, с низким уровнем выделения летучих органических соединений (лос) - RU2415881C2

Код документа: RU2415881C2

Чертежи

Описание

РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка заявляет приоритет предварительной заявки США с регистрационным номером 60/664757, поданной 24 марта 2005 года, которая посредством ссылки включается в настоящий документ.

ОБЛАСТЬ ТЕХНИКИ

Данная технология в общем случае относится к производным алкоксимодифицированных силсесквиоксанов и к использованию таких соединений в качестве диспергаторов в вулканизуемых эластомерных смесях, содержащих диоксид кремния в качестве армирующего наполнителя.

УРОВЕНЬ ТЕХНИКИ

При получении эластомерных композиций, предназначенных для использования в резиновых изделиях, таких как шины, приводные ремни и тому подобное, желательно, чтобы данные эластомерные композиции были легкоперерабатывающимися во время составления смеси и характеризовались высокой молекулярной массой при регулируемых молекулярно-массовом распределении, температуре стеклования (Tg) и уровне содержания винила. Также желательно, чтобы армирующие наполнители, такие как диоксид кремния и/или технический углерод, были хорошо диспергированы по всему каучуку в целях улучшения различных физических свойств, таких как вязкость по Муни, модуль упругости, величина тангенса дельты (tan δ) смеси и тому подобное. Резиновые изделия, в особенности шины, полученные из вулканизованных эластомеров, обладающих данными улучшенными свойствами, будут характеризоваться пониженным гистерезисом, лучшими сопротивлением качению, силой сцепления со снежной и ледяной поверхностями дороги, силой сцепления с мокрой поверхностью дороги и улучшенной экономией топлива на транспортных средствах, оборудованных такими шинами.

Однако примешивание диоксида кремния к смесям на основе каучука проводить трудно, поскольку частицы диоксида кремния, имеющие на поверхности полярные силанольные группы, имеют тенденцию в значительной мере претерпевать самоассоциацию и повторную агломерацию после составления смеси, что приводит к получению неудовлетворительной дисперсии диоксида кремния и высокой вязкости смеси. Прочная сетка из наполнителя в виде диоксида кремния в результате приводит к получению жесткой неотвержденной смеси, которую трудно перерабатывать в операциях по экструдированию и формованию.

Для улучшения диспергирования диоксида кремния и вязкости смеси в целях ослабления роли данной проблемы использовали различные аппреты для диоксида кремния, включающие нижеследующее, но не ограничивающиеся только им: хорошо известные бис(триалкоксисилилоргано)полисульфиды (например, тетрасульфиды и дисульфиды) и комбинации октилтриэтоксисилана и меркаптоалкилтриалкоксисиланов. Данные аппреты содержат фрагмент (например, алкоксисилильную группу), который способен вступать в реакцию с поверхностью диоксида кремния, и фрагмент (например, меркапто- или другую серусодержащую группу), который связывается с полимером.

В качестве добавок, которые вступают в реакцию с поверхностью диоксида кремния в качестве экранирующих или гидрофобизирующих добавок для улучшения диспергирования и вязкости смеси, также использовали и производные органоалкоксисилана. Алкоксисилильные группы данных соединений вступают в реакцию с поверхностью диоксида кремния, но данные соединения не содержат фрагмента, который связывается с полимером. Хорошо известные примеры данных добавок включают нижеследующие, но не ограничиваются только ими: алкилтриалкоксисиланы, такие как октилтриэтоксисиланы, децилтриэтоксисиланы, додецилтриэтоксисиланы и их триметоксисилановые партнеры и тому подобное. В дополнение к этому, в целях улучшения свойств смеси известно введение в эластомеры концевой функциональной группы, которая имеет алкоксисилановую группу, способную вступать в реакцию с диоксидом кремния.

Признаком всех вышеупомянутых диспергаторов диоксида кремния и функционализованных эластомеров является присутствие одной или нескольких алкоксисилановых групп, которые вступают в реакцию с силанольными группами на поверхности диоксида кремния (реакция алкоксисилан-диоксид кремния) во время перемешивания резиновой смеси с выделением и высвобождением в окружающую среду спирта. В частности, при проведении перемешивания при высоких температурах переработки спирт высвобождается и вносит свой вклад в летучие органические соединения (ЛОС), образующиеся и потенциально высвобождающиеся во время переработки резиновых смесей. При пониженных температурах переработки продукт операции составления смеси может сохранять значительное количество не вступивших в реакцию алкоксисилильных групп, которые доступны для последующего вступления в реакцию с диоксидом кремния и влагой во время хранения, экструдирования, сборки шины и/или отверждения, что в результате приводит к нежелательному увеличению вязкости смеси и сокращению долговечности при хранении. Данная продолжающаяся реакция в продукте операции составления смеси приводит к выделению дополнительного количества спирта, что может ухудшить последующую переработку смеси. В результате необходимо выдерживать низкую скорость вытяжки протекторной ленты для того, чтобы обеспечить соответствие продукта вытяжки техническим условиям, что в результате приводит к уменьшению выработки продукции и одновременному увеличению затрат.

Поскольку современная тенденция в технологии изготовления резины сохраняет свою ориентацию на использование повышенных загрузок в резиновые смеси диоксида кремния, существует проблема ограничения уровней выделения спирта в окружающую среду. В дополнение к этому, при увеличении выработки продукции и уменьшении затрат существует потребность в уменьшении количества спирта, удерживаемого в продукте операции составления смеси. Поэтому существует потребность в значительном уменьшении или устранении выделения спирта во время составления смеси, переработки, отверждения и хранения резин, армированных диоксидом кремния.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем документе описываются производные алкоксимодифицированного силсесквиоксана. Производные алкоксимодифицированного силсесквиоксана имеют алкоксисилановую группу, которая принимает участие в реакции алкоксисилан-диоксид кремния в качестве диспергатора диоксида кремния в каучуке с высвобождением от нуля до приблизительно 0,1%, при расчете на массу резины, летучих органических соединений (ЛОС), в особенности спирта, во время составления смеси последующей переработки. Кроме того, описываются способы получения алкоксимодифицированных силсесквиоксанов, способы получения вулканизуемых резиновых смесей, содержащих алкоксимодифицированные силсесквиоксаны, вулканизуемые резиновые смеси, содержащие алкоксимодифицированные силсесквиоксаны, и пневматические шины, содержащие компонент, который содержит алкоксимодифицированные силсесквиоксаны.

В частности, описанные алкоксимодифицированные силсесквиоксаны выбирают из группы, состоящей из алкоксимодифицированных силсесквиоксанов, которые описываются формулой

и их смесей, где w, x и y представляют собой мольные доли, y не равен нулю, либо w, либо х, но не оба сразу, может быть равен нулю, а w+x+y=1,00, где R1, R2 и R3 являются идентичными или различными, и их выбирают из группы, состоящей из (i) Н или алкильных групп, содержащих от одного до приблизительно 20 атомов углерода, (ii) циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, (iii) алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода, и (iv) R5X, где Х выбирают из группы, состоящей из Cl, Br, SH, SaR6, NR62, OR6, CO2H, SCOR6, CO2R6, OH, олефинов, эпоксидов, аминогрупп, винильных групп, акрилатов и метакрилатов, где а = от 1 до приблизительно 8, R5 выбирают из группы, состоящей из алкиленовых групп, содержащих от одного до приблизительно 20 атомов углерода, циклоалкиленовых групп, содержащих от 3 до приблизительно 20 атомов углерода, и R4 и R6 выбирают из группы, состоящей из алкильных групп, содержащих от одного до приблизительно 5 атомов углерода, циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, и алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода.

Вулканизованные резиновые смеси, содержащие алкоксимодифицированные силсесквиоксаны, характеризуются улучшенным армированием резины, повышенной степенью взаимодействия полимер-наполнитель и пониженной вязкостью смеси, что позволяет получать шины, демонстрирующие улучшенную силу сцепления с мокрой и снежной поверхностями дороги, уменьшенное сопротивление качению, повышенное упругое восстановление и пониженный гистерезис.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 иллюстрирует результаты анализа по методу ядерного магнитного резонанса (ЯМР) уровня содержания29Si в чистой структуре POSS с замкнутыми участками, которые свидетельствуют о наличии определенного пика в области приблизительно 68 (миллионных долей (м.д.)). Проиллюстрированная структура POSS представляет собой смесь замкнутых полиэдрических структур Si8O12 (Ts), Si10O15 (T10) и Si12O8 (T12). Данная структура относится к предшествующему уровню техники и не иллюстрирует алкоксимодифицированные силсесквиоксаны, соответствующие настоящему изобретению.

Фиг.2 иллюстрирует результаты анализа по методу ЯМР уровня содержания29Si в примере смеси алкоксимодифицированных силсесквиоксанов, соответствующих настоящему изобретению, демонстрирующие широкий спектральный диапазон от приблизительно 47 м.д. до приблизительно 71 м.д. Данные результаты анализа по методу ЯМР относятся к образцу 2L, приведенному в таблице 6 в примерах.

Фиг.3 иллюстрирует результаты анализа по методу ЯМР уровня содержания29Si в еще одном примере смеси алкоксимодифицированных силсесквиоксанов, соответствующих настоящему изобретению, демонстрирующие широкий спектральный диапазон от приблизительно 47 м.д. до приблизительно 71 м.д. Данные результаты анализа по методу ЯМР относятся к образцу 3, приведенному в таблице 6 в примерах.

Фиг.4 иллюстрирует результаты анализа по методу ЯМР уровня содержания29Si в еще одном примере смеси со-алкоксимодифицированных силсесквиоксанов, соответствующих настоящему изобретению, демонстрирующие широкий спектральный диапазон от приблизительно 47 м.д. до приблизительно 71 м.д. Данные результаты анализа по методу ЯМР относятся к образцу 4, приведенному в таблице 6 в примерах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Производное или производные алкоксимодифицированного силсесквиоксана (AMS или co-AMS) изобретения и их смеси описываются следующей формулой

где w, x и y представляют собой мольные доли, y не равен нулю, либо w, либо х, но не оба сразу, может быть равен нулю, а w+x+y=1,00, где R1, R2 и R3 являются идентичными или различными, и их выбирают из группы, состоящей из (i) Н или алкильных групп, содержащих от одного до приблизительно 20 атомов углерода, (ii) циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, (iii) алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода, и (iv) R5X, где Х выбирают из группы, состоящей из Cl, Br, SH, SaR6, NR62, OR6, CO2H, SCOR6, CO2R6, OH, олефинов, эпоксидов, аминогрупп, винильных групп, акрилатов и метакрилатов, где а = от 1 до приблизительно 8, R5 выбирают из группы, состоящей из алкиленовых групп, содержащих от одного до приблизительно 20 атомов углерода, циклоалкиленовых групп, содержащих от 3 до приблизительно 20 атомов углерода, и R4 и R6 выбирают из группы, состоящей из алкильных групп, содержащих от одного до приблизительно 5 атомов углерода, циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, и алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода.

В общем случае соединение (соединения) AMS можно получать, подвергая алкилтриалкоксисилан или алкилтрихлорсилан гидролизу и конденсации в водном спиртовом растворе в присутствии катализатора конденсации. Реакция протекает в течение периода времени, достаточного для по существу полного превращения алкилтриалкоксисилана или алкилтрихлорсилана в соединение (соединения) AMS. Было обнаружено, что в результате регулирования количеств воды в реакционной смеси можно увеличить скорость превращения реагентов в конечный продукт. После этого продукт AMS удаляют из реакционной смеси в результате разделения фаз, а любой остаточный продукт AMS в реакционной смеси можно экстрагировать водой и органическим растворителем, таким как нижеследующие, но не ограничивающимся только ими: циклогексан и тому подобное. Затем продукт AMS можно высушивать в теплом вакуумном сушильном шкафу для удаления по существу любого количества спирта и воды, остающегося в реакционной смеси. Получающийся в результате продукт является жидкостью или твердым телом, предпочтительно высоковязкой жидкостью, по существу не содержащей влаги и свободного спирта.

Подходящий для использования способ получения соединения (соединений) AMS описывается в приведенных далее примерах. И исходя из положений данного описания, специалистам в соответствующей области техники станут очевидными и другие способы получения соединения (соединений).

Катализаторы гидролиза и конденсации, подходящие для использования при получении соединений AMS, известны и включают нижеследующие, но не ограничиваются только ими: сильные кислоты, такие как хлористоводородная кислота, серная кислота, фосфорная кислота и тому подобное, сильные основания, такие как гидроксид натрия, гидроксид калия, гидроксид лития и тому подобное, и сильные органические кислоты и основания, такие как (1,8-диазабицикло[5.4.0]ундец-7-ен), имидазолы, гуанидины и тому подобное, известные специалистам в соответствующей области техники. В особенности подходящими для использования при получении соединений AMS являются катализаторы в виде сильных кислот. Количество использованного катализатора базируется на желательной эффективной скорости реакции. Необходимо понимать то, что в случае использования в качестве реагента алкилтрихлорсилана добавление воды к реакционной смеси будет в результате приводить к получению хлористоводородной кислоты, так что никакого дополнительного катализатора для реакции не потребуется.

Температура, при которой реакция имеет место, не является критическим фактором. Например, почти идентичные выходы продукта AMS могут быть получены в диапазоне температур от температуры окружающей среды (приблизительно 25°С) до приблизительно 60°С и до приблизительно 100°С. Продукт AMS можно наблюдать в виде мутного осадка, который при желании можно последовательно удалять из реакционной смеси в течение определенного периода времени до тех пор, пока не будет достигнуто по существу полное превращение реагентов в продукт AMS. Кроме того, для непрерывного получения продукта в ходе проведения реакции можно добавлять дополнительные количества алкилтриалкоксисилановых или алкилтрихлорсилановых реагентов вместе с водой.

Период времени, необходимый для полного превращения реагентов в продукт AMS, зависит от первоначальной концентрации реагентов и необязательного добавления реагентов и/или подвода тепла во время реализации способа. Однако если дополнительные количества реагентов использоваться не будут, то тогда время может находиться в диапазоне от приблизительно 0,5 часа до приблизительно 200 часов, зачастую от приблизительно 0,75 часа до приблизительно 120 часов или от приблизительно одного часа до приблизительно 72 часов. Время, необходимое для полного превращения, определяют как время, прошедшее вплоть до того момента, когда в результате разделения фаз никакого дополнительного количества продукта удалить уже будет нельзя, и никакого дополнительного количества продукта нельзя будет извлечь из реакционной смеси в результате экстрагирования водой и органическим растворителем, как это описывается выше.

Примеры алкилтриалкоксисилановых реагентов при получении продуктов AMS могут включать нижеследующее, но не ограничиваются только им: октилтриэтоксисилан, октилтриметоксисилан, циклогексилтриэтоксисилан, изобутилтриэтоксисилан, этилтриметоксисилан, циклогексилтрибутоксисилан, метилтриэтоксисилан, пропилтриэтоксисилан, гексилтриэтоксисилан, гептилтриэтоксисилан, нонилтриэтоксисилан, децилтриэтоксисилан, н-додецилтриалкоксисилан, октадецилтриэтоксисилан, метилтриметоксисилан, пропилтриметоксисилан, гексилтриметоксисилан, гептилтриметоксисилан, нонилтриметоксисилан, октадецилтриметоксисилан, 2-этилгексилтриэтоксисилан и тому подобное и их смеси.

Примеры алкилтрихлорсилановых реагентов, подходящих для получения соединений AMS, могут включать нижеследующее, но не ограничиваются только им: октилтрихлорсилан, циклогексилтрихлорсилан, изобутилтрихлорсилан, этилтрихлорсилан, метилтрихлорсилан, пропилтрихлорсилан, гексилтрихлорсилан, гептилтрихлорсилан, нонилтрихлорсилан, октадецилтрихлорсилан и тому подобное и их смеси.

Соединения co-AMS можно получить в результате проведения по механизму гидролиза и конденсации совместной реакции между любыми алкилтриалкоксисиланом или алкилтрихлорсиланом и другим соединением, которое может обеспечить наличие у соединения AMS функциональной группы (XR5, определенной ранее). Например, желательным для использования в резиновых смесях может оказаться получение соединения co-AMS, содержащего атом серы, который может связываться с эластомером. Поэтому подходящее соединение co-AMS можно получать в результате проведения совместного гидролиза или совместной конденсации между алкилтриалкоксисиланом или алкилтрихлорсиланом и, например, меркаптоалкилтриалкоксисиланом для введения меркаптоалкильной функциональности или блокированным меркаптоалкилтриалкоксисиланом для введения блокированной меркаптоалкильной функциональности.

В данном описании использование термина «блокированный меркаптоалкилтриалкоксисилан» определяют как относящееся к меркаптосилановому аппрету для диоксида кремния, который содержит блокирующий фрагмент, который блокирует меркапточасть молекулы (то есть меркаптоатом водорода замещен другой группой, далее в настоящем документе называемой «блокирующей группой»), не оказывая одновременно неблагоприятного воздействия на меркаптосилановый фрагмент, способный вступать в реакцию с диоксидом кремния. Подходящие для использования блокированные меркаптосиланы могут включать нижеследующее, но не ограничиваются только им: те из них, что описываются в патентах США №№ 6127468; 6204339; 6528673; 6635700; 6649684; 6683135; описания которых посредством ссылки включаются в настоящий документ в связи с описанными примерами. Для целей данного описания «меркаптосилановый фрагмент», способный вступать в реакцию с диоксидом кремния, определяют как эквивалент по молекулярной массе для молекулярной массы γ-меркаптопропилтриэтоксисилана. Для обеспечения быстрого связывания атома серы меркаптосилана с каучуком позднее, после прохождения реакции диоксид кремния-силан, в производственный технологический процесс можно добавлять деблокирующую добавку. Деблокирующую добавку можно добавлять в виде индивидуального компонента в любой момент времени в ходе проведения технологического процесса составления смеси во время любой стадии перемешивания, на которой желательно снятие блокирования. Зачастую снятие блокирования желательно проводить при составлении смеси во время стадии отверждения, и добавление деблокирующей добавки проводят на конечной стадии перемешивания. Деблокирующую добавку можно включать в комплект реагентов для серного отверждения, и зачастую она может исполнять функцию ускорителя отверждения, в особенности в комбинации с солью цинка. Примеры деблокирующих добавок хорошо известны специалистам в соответствующей области техники.

Получающиеся в результате продукты AMS или co-AMS обычно представляют собой смесь олигомеров всех размеров, где из данной смеси одно или несколько соединений с конкретными размером или молекулярной массой можно выделить при использовании известных способов, таких как хроматография и тому подобное. В подходящем случае данные один или несколько продуктов представляют собой алкоксимодифицированные силсесквиоксаны. Например, такие алкоксимодифицированные силсесквиоксаны могут включать нижеследующее, но не ограничиваются только им: октилалкоксимодифицированные силсесквиоксаны, фенилалкоксимодифицированные силсесквиоксаны, 3-хлорпропилалкоксимодифицированные силсесквиоксаны, 3-меркаптопропилалкоксимодифицированные силсесквиоксаны, тиоацилпропилалкоксимодифицированные силсесквиоксаны и тому подобное и смеси любых из них. В подходящем случае алкоксимодифицированный силсесквиоксан может включать алкил-со-меркаптоалкоксимодифицированный силсесквиоксан.

Признак каждого из полученных продуктов AMS или co-AMS заключается в присутствии реакционноспособной алкоксисилильной группы «у», присоединенной к одной или нескольким группам «w» и/или «x» алкоксимодифицированного силсесквиоксана. В соединении AMS либо w, либо x, но не оба сразу, может быть равен нулю. В co-AMS w и x не равны нулю. Мольную долю одной или нескольких групп w или x рассчитывают в виде мольной доли w или x, поделенной на сумму мольных долей w+x. В подходящем случае соотношения между мольной долей w (или соотношение между мольной долей x) и суммой доли w+x могут находиться в диапазоне от приблизительно 0,01 до приблизительно 0,5. Мольные доли x, y и z также можно измерить при использовании мольных долей R1, R2 и R3, если можно будет измерить относительные уровни содержания данных групп. Сумма мольных долей w, x и y всегда равна единице, а y никогда не равен нулю.

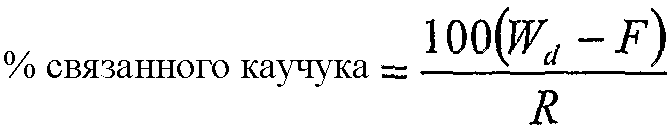

Индивидуальные массовые доли w, x и y можно рассчитать из мольной доли каждого из них, помноженной на его соответствующую молекулярную массу по формуле соединения (FW) и поделенной на сумму индивидуальных массовых долей w, x и y. Например, массовый процент х (W%(x)) рассчитывают следующим образом

Массовое процентное содержание спирта (HOR4) можно рассчитать в соответствии с формулой

Алкоксимодифицированные силсесквиоксаны, полученные при использовании данных способов, состоят по существу из «незамкнутых» структур, имеющих реакционноспособную алкоксисилильную группу, и по существу не содержат чистых структур полиэдрических органосилсесквиоксанов (POSS) с замкнутыми участками, которые известны своей применимостью в качестве наночастиц наполнителей в различных смесях. Например, результаты анализа по методу ядерного магнитного резонанса (ЯМР) уровня содержания29Si в примере смеси олигомеров проиллюстрированы на фиг.2, где продемонстрирован широкий диапазон (в миллионных долях, м.д.) от приблизительно Al м.д. до приблизительно 71 м.д. В порядке сравнения результаты анализа по методу ЯМР уровня содержания29Si в чистой структуре POSS с замкнутыми участками (фиг.1) свидетельствуют о наличии определенного пика в области приблизительно 68 м.д. На фиг.1 структура POSS представляет собой смесь замкнутых полиэдрических структур Si8O12 (Т8), Si10O15 (T10) и Si10O18 (T12), полученную в компании Hybrid Plastics, Фаунтин-Вэлли, Калифорния. В таблице 6, обсуждающейся далее, диапазоны в м.д. в анализе по методу29Si ЯМР, проведенном для примеров полученных олигомерных продуктов AMS и co-AMS, демонстрируют наличие незначительных пиков в пределах от 67 м.д. до 77 м.д., которые могут возникать в результате сдвига для атомов кремния, обусловленного присутствием различных групп R, присоединенных к структурам. Однако, не связывая себя теорией, можно предположить, что описанный выше способ получения продуктов AMS и co-AMS исключает или сводит к минимуму образование чистых структур POSS вследствие наличия мириадов вариантов присоединений с различными геометриями, к получению которых приводит быстрая конденсация триалкоксисилана. Также можно определить и диапазоны спектров ЯМР для количества1Н и/или13С в продуктах, но данные спектры будут различаться в зависимости от различных групп R, присоединенных к структурам, и не иллюстрируются в настоящем документе.

Еще один важный признак каждого из полученных продуктов AMS или co-AMS заключается в том, что реакционноспособная алкоксисилильная группа присутствует в таком небольшом количестве, что в результате прохождения гидролиза продукта может выделиться только небольшое количество спирта. То есть алкоксисилильная группа у при проведении обработки продукта с по существу полным кислотным гидролизом приводит к образованию спирта только в количестве в диапазоне от приблизительно 0,05% до приблизительно 10 мас.%. В подходящем случае количество образовавшегося спирта находится в диапазоне от приблизительно 0,5% до приблизительно 8 мас.%, и в подходящем случае количество образовавшегося спирта находится в диапазоне от приблизительно 1% до приблизительно 6 мас.%.

Поэтому полученные продукты AMS или co-AMS очень хорошо подходят для использования в резиновых композициях, в которых в качестве армирующего наполнителя используют диоксид кремния. В частности, реакционноспособные алкоксисилановые группы (группа), присоединенные к продуктам AMS или co-AMS, могут принимать участие в реакции алкоксисилан-диоксид кремния и могли бы улучшить диспергирование диоксида кремния в каучуке. Как обсуждалось ранее, реакция алкоксисилан-диоксид кремния в качестве побочного продукта приводит к получению спирта в случае использования алкилтриалкоксисиланов и/или групп полимера с концевыми алкоксисилановыми звеньями для диспергирования диоксида кремния в резиновых смесях. Обычно используемый триалкоксисилан представляет собой триэтоксисилан или триметоксисилан, а образующийся спирт представляет собой этанол или метанол, соответственно. Поскольку данные выделения спирта вносят свой вклад в выделения ЛОС, возникающие в результате переработки других компонентов резиновых шин, количество армирующего диоксида кремния и сопутствующее количество используемого триалкоксисилана определяются и ограничиваются правительственными предписаниями по охране окружающей среды.

Не связывая себя теорией, можно предположить, что ограниченное количество спирта, которое доступно в продукте (продуктах) AMS или co-AMS, может сделать данные соединения очень хорошо подходящими для использования в резиновых смесях, поскольку они демонстрируют наличие потенциала по значительному снижению уровня содержания потенциальных ЛОС, выделяющихся в виде спирта во время составления смеси и последующей переработки. Кроме того, представляется, что ограниченное количество доступных алкоксисилановых групп, не вступивших в реакцию во время и после перемешивания, могло бы серьезно ограничить степень образования вздутий для вулканизованных резиновых смесей и шин, изготовленных из них. Кроме того, представляется, что использование продуктов изобретения могло бы сделать возможным значительное увеличение количества диоксида кремния, используемого для армирования.

Использование продуктов AMS и/или co-AMS в резиновых смесях не только сводит к минимуму выделения спирта во время составления смеси и последующей переработки резины, но, кроме того, данные продукты демонстрируют и хорошие эксплуатационные характеристики в качестве диспергаторов диоксида кремния, что приводит к получению улучшенных физических свойств смесей, содержащих соединения. В частности, как описывается в приведенных далее примерах, смеси на основе каучука, содержащие AMS и никакого другого диспергатора диоксида кремния, характеризуются пониженной величиной tan δ при 50°С по сравнению со сравнительными смесями, содержащими в качестве диспергатора или аппрета для диоксида кремния алкилтриалкоксисилан или бис(триалкоксисилилоргано)дисульфид или меркаптотриалкоксисилан, что свидетельствует о пониженном гистерезисе и улучшенном сопротивлении качению у протекторов шин, изготовленных из смесей, содержащих данные AMS. По сравнению со сравнительными смесями приемлемыми были и другие механические и динамические вязкоупругие физические свойства смесей, содержащих AMS, что свидетельствует о том, что улучшенные свойства получали без оказания значительного неблагоприятного воздействия на другие физические свойства. Подобные результаты получали и при использовании в резиновых смесях в качестве добавки, способствующей диспергированию диоксида кремния, продукта co-AMS, имеющего меркаптогрупппу.

Кроме того, использование катализатора в виде сильного основания для реакции алкоксисилан-диоксид кремния в резиновых смесях, содержащих AMS и co-AMS, приводило к получению смесей на основе каучука, характеризующихся улучшенным армированием резины, повышенной степенью взаимодействия полимер-наполнитель и пониженной вязкостью смеси. Кроме того, использование катализатора дополнительно приводило к уменьшению величины tan δ при 50°С и величины G' при -20°С (показатель улучшенной силы сцепления со снежной поверхностью дороги). Поэтому комбинирование катализатора с экранирующими диоксид кремния добавками в виде AMS или co-AMS приводит к получению резиновых смесей, которые обеспечивают достижение улучшенных дисперсий диоксида кремния, силы сцепления с мокрой и снежной поверхностями дороги, уменьшенного сопротивления качению и пониженного гистерезиса у протекторов шин, содержащих такие соединения.

Также было обнаружено и то, что количество спирта, высвобождающегося из резиновых смесей в виде ЛОС во время составления смеси и последующей переработки, находится в диапазоне от нуля до приблизительно 0,1 мас.%, зачастую от нуля до приблизительно 0,05 мас.%, при расчете на массу резиновой смеси.

Вулканизуемая резиновая смесь, описанная в настоящем документе, содержит (а) эластомер; (b) армирующий наполнитель, включающий диоксид кремния или его смесь с техническим углеродом; (с) добавку, способствующую диспергированию диоксида кремния, содержащую алкоксимодифицированный силсесквиоксан, который включает одно или несколько соединений, выбираемых из группы, состоящей из алкоксимодифицированных силсесквиоксанов, описывающихся формулой

и их смесей, где w, x и y представляют собой мольные доли, y не равен нулю, либо w, либо х, но не оба сразу, может быть равен нулю, а w+x+y=1,00, где R1, R2 и R3 являются идентичными или различными, и их выбирают из группы, состоящей из (i) Н или алкильных групп, содержащих от одного до приблизительно 20 атомов углерода, (ii) циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, (iii) алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода, и (iv) R5X, где Х выбирают из группы, состоящей из Cl, Br, SH, SaR6, NR62, OR6, CO2H, SCOR6, CO2R6, OH, олефинов, эпоксидов, аминогрупп, винильных групп, акрилатов и метакрилатов, где а = от 1 до приблизительно 8, R5 выбирают из группы, состоящей из алкиленовых групп, содержащих от одного до приблизительно 20 атомов углерода, циклоалкиленовых групп, содержащих от 3 до приблизительно 20 атомов углерода, и R4 и R6 выбирают из группы, состоящей из алкильных групп, содержащих от одного до приблизительно 5 атомов углерода, циклоалкильных групп, содержащих от 3 до приблизительно 20 атомов углерода, и алкиларильных групп, содержащих от 7 до приблизительно 20 атомов углерода; (d) необязательно от приблизительно 0,05 до приблизительно 3% серусодержащего аппрета диоксида кремния; (е) необязательно катализатор реакции алкоксисилан-диоксид кремния; и (f) отвердитель.

Поскольку производные алкоксимодифицированного силсесквиоксана содержат такое небольшое количество алкоксисилановых групп y и, таким образом, характеризуются значительным уменьшением количества спирта, который может выделиться во время прохождения реакции алкоксисилан-диоксид кремния, количество диоксида кремния, присутствующего в смеси, при желании можно значительно увеличить по сравнению с количествами, используемыми в настоящее время. То есть диоксид кремния может присутствовать в количестве в диапазоне от приблизительно 15 частей на сто частей каучука (phr) до приблизительно 200 phr или более. Диоксид кремния также может присутствовать в количестве в диапазоне от приблизительно 15 phr до приблизительно 150 phr, от приблизительно 15 phr до приблизительно 120 phr, от приблизительно 30 phr до приблизительно 90 phr, от приблизительно 60 phr до приблизительно 80 phr и тому подобное. Алкоксимодифицированный силсесквиоксан может присутствовать в количестве в диапазоне от приблизительно 0,1% до приблизительно 20 мас.% при расчете на массу диоксида кремния. Алкоксимодифицированный силсесквиоксан также может присутствовать и в количестве в диапазоне от приблизительно 0,2 до приблизительно 15%, от приблизительно 0,5 до приблизительно 10% или от приблизительно 1 до приблизительно 6 мас.% при расчете на массу диоксида кремния.

Может оказаться желательным, хотя это и не является необходимым для улучшения свойств резины, чтобы, по меньшей мере, одна из групп R1, R2 и R3 алкоксимодифицированного силсесквиоксана представляла собой группу, которая связывается с эластомером. Такие группы включают нижеследующие, но не ограничиваются только ими: акрилаты, метакрилаты, группы амино-, винильная, меркапто-, атома серы и сульфидная и тому подробное. Необязательная реакция с живым концом полимера по завершении анионной полимеризации может позволить присоединить алкоксимодифицированный силсесквиоксан к полимеру по механизму реакции сочетания. Кроме того, по меньшей мере, одна из групп R1, R2 и R3 алкоксимодифицированного силсесквиоксана может представлять собой нижеследующее, но не ограничивается только им: меркаптоалкильная группа, блокированная меркаптоалкильная группа и органическая группа, включающая цепь, содержащую от приблизительно 2 до приблизительно 8 атомов серы, и тому подобное.

В альтернативном варианте или в дополнение к одной или нескольким группам, которые связываются с эластомером, резиновая смесь необязательно может содержать добавленный серусодержащий аппрет, такой как нижеследующие, но не ограничивающийся только ими: меркаптоалкилтриалкоксисиланы, блокированные меркаптоалкилтриалкоксисиланы, меркаптоалкилсиланы, связанные с диоксидом кремния, блокированные меркаптоалкилсиланы, связанные с диоксидом кремния, бис(триалкоксисилилоргано)тетрасульфиды или -дисульфиды и тому подобное, в количестве в диапазоне от приблизительно 0,05 до приблизительно 3% при расчете на количество диоксида кремния. В особенности подходящий для использования коммерческий продукт, содержащий меркаптосилан, нанесенный на носитель диоксид кремния, доступен от компании PPG Industries под наименованием Ciptane® 255LD, который представляет собой меркаптосилан, зафиксированный на диоксиде кремния, по существу не содержащий триалкоксисилана. Для того, чтобы в случае использования данного продукта получить желательное совокупное количество диоксида кремния, количество диоксида кремния в резиновой смеси можно скорректировать на добавленное количество диоксида кремния, обусловленное присутствием продукта Ciptane®.

Необязательный катализатор реакции алкоксисилан-диоксид кремния может включать сильные органические и неорганические основания. Сильные органические основания, подходящие для использования в изобретении в качестве катализатора, предпочтительно характеризуются величиной рКа в водных средах, большей, чем приблизительно 10, более предпочтительно большей, чем приблизительно 11, и оптимально большей, чем приблизительно 12. Сильное основание может присутствовать в смеси в количестве в диапазоне от приблизительно 0,01% до приблизительно 10%, обычно от приблизительно 0,1% до приблизительно 5%, при расчете на массу диоксида кремния. Например, каталитическое количество сильного органического основания обычно находится в диапазоне от приблизительно 0,003 части на сто частей каучука (phr) до приблизительно 8 phr, обычно от приблизительно 0,03 phr до приблизительно 4 phr. Примеры сильных органических оснований, подходящих для использования в смесях изобретения, включают нижеследующие, но не ограничиваются только ими: алкоксиды металлов сильных щелочей, такие как алкоксид натрия или калия; гуанидины, такие как трифенилгуанидин (TPG), дифенилгуанидин (DPG), ди-σ-толилгуанидин (DTG), N,N,N',N'-тетраметилгуанидин (TMG) и тому подобное; и пространственно затрудненные аминовые основания, такие как 1,8-диазабицикло[5.4.0]ундец-7-ен (DBU), 1,5-диазабицикло[4.3.0]нон-5-ен (DBN) и тому подобное, катализаторы в виде третичных аминов, такие как N,N-диметилциклогексиламин, триэтилендиамин, триэтиламин и тому подобное, четвертичные аммониевые основания, такие как гидроксид тетрабутиламмония, простые бис-аминоэфиры, такие как простые бис(диметиламиноэтиловые) эфиры и тому подобное, азотсодержащие гетероциклы, такие как нижеследующие, но не ограничивающиеся только ими: такие гетероциклы, которые содержат в кольце от 5 до 7 элементов. Неограничивающий пример азотсодержащего гетероцикла представляет собой замещенный или незамещенный имидазол, такой как нижеследующие, но не ограничивающийся только ими: имидазол, 4-этиламиноимидазол, 2-меркапто-1-метилимидазол, 1-метилимидазол, 2,4,5-трифенилимидазол, 2-метилимидазол, 2-этил-4-метилимидазол, 2-гептадецилимидазол и тому подобное.

Подходящие для использования катализаторы реакции алкоксисилан-диоксид кремния дополнительно могут включать производные алкилолова, такие как нижеследующие, но не ограничивающиеся только ими: бутилоловотрис(2-этилгексаноат), бис(2-этилгексаноат)олово, бутилоловохлориддигидроксид, гидрат бутилоловогидроксидоксида, дибутилоловодилаурат, дибутилоловодималеат, дибутилоловооксид и тому подобное. Каталитическое количество производного алкилолова может находиться в диапазоне от приблизительно 0,01% до приблизительно 5 мас.%, в подходящем случае от приблизительно 0,05% до приблизительно 3 мас.% и от приблизительно 0,1% до приблизительно 2 мас.%, при расчете на массу диоксида кремния.

Кроме того, дополнительные подходящие для использования катализаторы реакции алкоксисилан-диоксид кремния могут включать соединения циркония. Примеры подходящих для использования цирконийсодержащих катализаторов включают нижеследующие, но не ограничиваются только ими: 2-этилгексаноат циркония, тетракис(2-этилгексаноат) циркония, тетраоктилцирконат, цирконий-н-бутоксид, цирконий-трет-бутоксид, цирконий-ди-н-бутоксид(бис-2,4-пентандионат), цирконий-диизопропоксид-бис(2,2,6,6-тетраметил-3,5-гептандионат), цирконийэтоксид, цирконий-2-этилгексоксид, 3,5-гептандионат циркония, цирконийизопропоксид, цирконий-2-метил-2-бутоксид, 2,4-пентандионат циркония, цирконий-н-пропоксид и тому подобное. Каталитическое количество соединения циркония может находиться в диапазоне от приблизительно 0,01% до приблизительно 5 мас.%, в подходящем случае от приблизительно 0,05% до приблизительно 3 мас.% и от приблизительно 0,1% до приблизительно 2 мас.%, при расчете на массу диоксида кремния.

Кроме того, дополнительные подходящие для использования катализаторы реакции алкоксисилан-диоксид кремния могут включать соединения титана. Примеры подходящих для использования титансодержащих катализаторов включают нижеследующие, но не ограничиваются только ими: титантриметилсилоксид, титан(изопропоксид)2(2,4-пентандионат)2, титан(бутоксид)2(2,4-пентандионат)2, титан(изопропоксид)2(этилацетоацетат)2 и тому подобное. Каталитическое количество соединения титана может находиться в диапазоне от приблизительно 0,01% до приблизительно 5 мас.%, в подходящем случае от приблизительно 0,05% до приблизительно 3 мас.% и от приблизительно 0,1% до приблизительно 2 мас.%, при расчете на массу диоксида кремния.

Признается и то, что подходящие для использования катализаторы могут представлять собой смеси любых из приведенных выше категорий и подкатегорий.

Вулканизуемая резиновая смесь необязательно также может содержать и неалкоксисилановую добавку, экранирующую диоксид кремния, такую как нижеследующие, но не ограничивающуюся только ими: гликоли, такие как диэтиленгликоли, полиэтиленгликоли и тому подобное, сложные эфиры жирных кислот гидрированных или негидрированных С5 или С6 сахаров, полиоксиэтиленовые производные сложных эфиров жирных кислот гидрированных или негидрированных С5 или С6 сахаров и их смеси или минеральные или неминеральные дополнительные наполнители, что описывается более подробно далее. Дополнительные примеры неалкоксисилановых добавок, экранирующих диоксид кремния, можно обнаружить в патентах США № 6221943 и 6384117, из которых оба посредством ссылки включаются в настоящий документ.

Примеры сложных эфиров жирных кислот гидрированных и негидрированных С5 или С6 сахаров (например, сорбозы, маннозы и арабинозы), которые являются подходящими для использования в качестве неалкоксисилановых добавок, способствующих диспергированию диоксида кремния, включают нижеследующие, но не ограничиваются только ими: сорбитанолеаты, такие как сорбитанмоноолеат, -диолеат, -триолеат и -сесквиолеат, а также сорбитановые сложные эфиры лауриновой, пальмитиновой и стеариновой жирных кислот. Сложные эфиры жирных кислот гидрированных и негидрированных С5 или С6 сахаров коммерчески доступны от компании ICI Specialty Chemicals (Уилмингтон, Делавэр) под торговым наименованием SPAN®. Представительные продукты включают SPAN® 60 (сорбитанстеарат), SPAN® 80 (сорбитанолеат) и SPAN® 85 (сорбитантриолеат). Также доступными являются и другие коммерчески доступные сложные эфиры жирных кислот сорбитана, такие как сорбитанмоноолеаты, известные под наименованием Alkamul® SMO; Capmul® O; Glycomul® O; Arlacel® 80; Emsorb® 2500; и S-Maz® 80. Подходящее для использования количество данных необязательных добавок, способствующих диспергированию диоксида кремния, находится в диапазоне от приблизительно 0,1% до приблизительно 25 мас.% при расчете на массу диоксида кремния, причем подходящим для использования является диапазон от приблизительно 0,5% до приблизительно 20 мас.%, и при этом подходящим для использования также является диапазон от приблизительно 1% до приблизительно 15 мас.% при расчете на массу диоксида кремния.

Примеры полиоксиэтиленовых производных сложных эфиров жирных кислот гидрированных и негидрированных С5 или С6 сахаров включают нижеследующие, но не ограничиваются только ими: полисорбаты и полиоксиэтиленсорбитановые сложные эфиры, которые аналогичны сложным эфирам жирных кислот вышеупомянутых гидрированных и негидрированных сахаров, за исключением того, что на каждой из гидроксильных групп размещают этиленоксидные группы. Представительные примеры полиоксиэтиленовых производных сорбитана включают сорбитанмоноолеат POE® (20), Polysorbate® 80, Tween® 80, Emsorb® 6900, Liposorb® O-20, T-Maz® 80 и тому подобное. Продукты Tween® коммерчески доступны от компании ICI Specialty Chemicals. В общем случае подходящее для использования количество данных необязательных добавок, способствующих диспергированию диоксида кремния, находится в диапазоне от приблизительно 0,1% до приблизительно 25 мас.% при расчете на массу диоксида кремния, причем подходящим для использования является диапазон от приблизительно 0,5% до приблизительно 20 мас.%, и при этом подходящим для использования также является диапазон от приблизительно 1% до приблизительно 15 мас.% при расчете на массу диоксида кремния.

Вулканизуемые резиновые смеси составляют с использованием армирующих наполнителей, таких как диоксид кремния или смесь диоксида кремния и технического углерода. Примеры подходящих для использования армирующих наполнителей в виде диоксида кремния включают нижеследующие, но не ограничиваются только ими: осажденный аморфный диоксид кремния, диоксид кремния, полученный по мокрому способу (гидратированная кремниевая кислота), диоксид кремния, полученный по сухому способу (безводная кремниевая кислота), коллоидальный диоксид кремния, силикат кальция и тому подробное. Другие подходящие для использования наполнители включают силикат алюминия, силикат магния и тому подобное. В их числе предпочтительными являются марки осажденного аморфного гидратированного диоксида кремния, полученного по мокрому способу. Данные марки диоксида кремния так называют потому, что их получают в результате проведения химической реакции в воде, из которой они выпадают в осадок в виде ультрадисперсных сферических частиц. Данные первичные частицы прочно ассоциируются с образованием агрегатов, которые, в свою очередь, объединяются в менее прочные агломераты. Удельная площадь поверхности, измеренная по методу Брунауэра-Эммета-Теллера, представляет собой наилучшую меру армирующего характера различных марок диоксида кремния. У марок диоксида кремния, представляющих интерес для настоящего изобретения, площадь удельной поверхности должна находиться в диапазоне от приблизительно 32 м2/г до приблизительно 400 м2/г, причем предпочтительным является диапазон от приблизительно 100 м2/г до приблизительно 250 м2/г, и при этом наиболее предпочтительным является диапазон от приблизительно 150 м2/г до приблизительно 220 м2/г. Значение рН для наполнителя в виде диоксида кремния в общем случае находится в диапазоне от приблизительно 5,5 до приблизительно 7 или несколько более, предпочтительно от приблизительно 5,5 до приблизительно 6,8.

Некоторые из коммерчески доступных марок диоксида кремния, которые можно использовать, включают нижеследующие, но не ограничиваются только ими: Hi-Sil® 190, Hi-Sil® 210, Hi-Sil® 215, Нi-Sil® 233, Hi-Sil® 243 и тому подобное, которые получают от компании PPG Industries (Питтсбург, Пенсильвания). Несколько подходящих для использования коммерческих марок различных типов диоксида кремния также доступны в компаниях Degussa Corporation (например, VN2, VN3), Rhone Poulenc (например, Zeosil® 1165MP) и J. M. Huber Corporation.

Смеси эластомеров можно составлять при использовании всех форм технического углерода в смеси с диоксидом кремния. Технический углерод может присутствовать в количествах в диапазоне от приблизительно одной до приблизительно 50 phr, от приблизительно пяти до приблизительно 35 phr и тому подобном. Марки технического углерода могут включать любые из широко доступных коммерчески производимых марок технического углерода, но предпочтительными являются те из них, которые характеризуются площадью удельной поверхности (EMSA (эквивалентная площадь удельной поверхности сульфида металла)), равной, по меньшей мере, 20 м2/г, а более предпочтительно находящейся в диапазоне от, по меньшей мере, 35 м2/г вплоть до 200 м2/г или более. Значения площади удельной поверхности, используемые в данной заявке, определяют в соответствии с документом ASTM D-1765 при использовании методики с применением бромида цетилтриметиламмония (СТАВ). В число подходящих для использования марок технического углерода входят печная сажа, марки канальной газовой сажи и марки ламповой сажи. Более конкретно, примеры подходящих для использования марок технического углерода включают марки сверхизносостойкой печной сажи (SAF), марки износостойкой печной сажи (HAF), марки быстрошприцуемой печной сажи (FEF), марки высокодисперсной печной сажи (FF), марки высокоизносостойкой печной сажи (ISAF), марки полуактивной печной сажи (SRF), марки среднеобрабатываемой канальной газовой сажи, марки труднообрабатываемой канальной газовой сажи и марки проводящей канальной газовой сажи. Другие марки технического углерода, которые можно использовать, включают марки ацетиленовой сажи. При получении продуктов изобретения на основе технического углерода можно использовать смесь двух или более вышеупомянутых марок технического углерода. Типичные подходящие для использования марки технического углерода представляют собой N-110, N-220, N-339, N-330, N-351, N-550, N-660 согласно обозначению в соответствии с документом ASTM D-1765-82a. Марки технического углерода, используемые при получении вулканизуемых эластомерных композиций изобретения, могут иметь гранулированную форму или форму негранулированной хлопьевидной массы. Предпочтительно в целях более однородного перемешивания предпочтительным является негранулированный технический углерод.

В соответствии с настоящим изобретением в качестве технологических добавок могут быть использованы некоторые дополнительные наполнители, в том числе минеральные наполнители, такие как глина (водный силикат алюминия), тальк (водный силикат магния), гидрат алюминия [Al(OH)s] и слюда, а также неминеральные наполнители, такие как мочевина и сульфат натрия. Предпочтительные марки слюды главным образом содержат оксид алюминия и диоксид кремния, хотя подходящими для использования также являются и другие известные варианты. Вышеупомянутые дополнительные наполнители являются необязательными, и их можно использовать в количестве в диапазоне от приблизительно 0,5 до приблизительно 40 phr, от приблизительно одной до приблизительно 20 phr и от приблизительно одной до приблизительно 10 phr и тому подобном.

В одном варианте реализации изобретения вулканизуемую смесь изобретения получают при использовании стадий (а) перемешивания друг с другом при температуре в диапазоне от приблизительно 130°С до приблизительно 200°С (температура каплепадения), в отсутствие добавленных серы и отвердителей, эластомера, армирующего наполнителя, включающего диоксид кремния или его смесь с техническим углеродом, одного или нескольких алкоксимодифицированных силсесквиоксанов, необязательно серусодержащего аппрета и необязательно катализатора реакции алкоксисилан-диоксид кремния; (b) обеспечения остывания смеси до температуры, меньшей температуры перемешивания; (с) перемешивания при температуре, меньшей температуры вулканизации, смеси, полученной на стадии (b), с отвердителем и эффективным количеством серы для достижения удовлетворительного отверждения; и (d) отверждения смеси, полученной на стадии (с). Смесь обычно отверждают при температуре в диапазоне от приблизительно 140°С до приблизительно 190°С в течение периода времени продолжительностью от приблизительно 5 до приблизительно 120 минут. Температура каплепадения при перемешивании компонентов друг с другом также может находиться в диапазоне от приблизительно 145°С до приблизительно 190°С или от приблизительно 155°С до приблизительно 180°С.

Стадия начального перемешивания может включать, по меньшей мере, две подстадии. То есть стадия начального перемешивания может включать подстадии (i) перемешивания друг с другом при температуре в диапазоне от приблизительно 130°С до приблизительно 180°С эластомера, по меньшей мере, части диоксида кремния, по меньшей мере, части алкоксимодифицированных силсесквиоксанов, по меньшей мере, части необязательного катализатора и, по меньшей мере, части необязательного серусодержащего аппрета, (ii) охлаждения смеси до температуры, меньшей температуры перемешивания; и (iii) перемешивания смеси, полученной на стадии (ii), с остальной частью диоксида кремния в случае наличия таковой, остальной частью алкоксимодифицированных силсесквиоксанов в случае наличия таковой, остальной частью необязательного катализатора в случае наличия таковой и остальной частью необязательного серусодержащего аппрета в случае наличия таковой при температуре в диапазоне от 130°С до приблизительно 180°С. Температуры, достигаемые, по меньшей мере, на двух подстадиях, могут быть идентичными или отличными друг от друга в пределах температурного диапазона. Если на любой из подстадий будут использовать необязательный серусодержащий аппрет, тогда подходящий для использования температурный диапазон будет находиться в пределах от приблизительно 130°С до приблизительно 180°С.

Для того, чтобы уменьшить вязкость смеси и улучшить диспергирование армирующего наполнителя в виде диоксида кремния, способ дополнительно может включать стадию повторного вальцевания, на которой к первой смеси либо никаких ингредиентов не добавляют, либо добавляют неотверждающие ингредиенты. Температура каплепадения на стадии повторного вальцевания обычно находится в диапазоне от приблизительно 130°С до приблизительно 175°С, в особенности от приблизительно 145°С до приблизительно 165°С.

Конечная стадия в способе перемешивания представляет собой добавление к смеси отвердителей, в том числе эффективного количества серы, для достижения удовлетворительного отверждения конечной смеси. Для стимулирования прохождения реакции между алкоксимодифицированными силсесквиоксанами и наполнителем в виде диоксида кремния необязательно можно добавлять дополнительный катализатор. Температура, при которой перемешивают конечную смесь, должна быть меньше температуры вулканизации во избежание прохождения нежелательного преждевременного отверждения смеси. Поэтому температура на конечной стадии перемешивания не должна превышать приблизительно 120°С и обычно находится в диапазоне от приблизительно 40°С до приблизительно 120°С, в подходящем случае от приблизительно 60°С до приблизительно 110°С, а в особенности от приблизительно 75°С до приблизительно 100°С.

Основываясь на описании, включенном в настоящий документ, и на примерах композиций изобретения, описанных далее, специалист в соответствующей области техники составления резиновых смесей без излишнего экспериментирования легко может определить эффективное количество серы, необходимое для удовлетворительного отверждения смеси. Добавляемая сера может иметь любую форму, в том числе форму растворимой серы, нерастворимой серы или любых из соединений, донирующих серу, описываемых далее в качестве вулканизаторов, или смесей вышеупомянутых компонентов.

Настоящее изобретение можно использовать в сочетании с любым эластомером, получаемым по механизму растворной полимеризации или эмульсионной полимеризации. Методики проведения растворной и эмульсионной полимеризации хорошо известны специалистам в соответствующей области техники. Например, сопряженные диеновые мономеры, моновинилароматические мономеры, триеновые мономеры и тому подобное могут быть подвергнуты анионной полимеризации до получения полимеров сопряженных диенов или сополимеров или терполимеров сопряженных диеновых мономеров и моновинилароматических мономеров (например, стирола, альфа-метилстирола и тому подобного) и триеновых мономеров. Таким образом, эластомерные продукты могут содержать диеновые гомополимеры, полученные из мономера А, и его сополимеры с моновинилароматическими мономерами В. Примерами диеновых гомополимеров являются те из них, которые получают из диолефиновых мономеров, содержащих от приблизительно четырех до приблизительно 12 атомов углерода. Примерами винилароматических сополимеров являются те из них, которые получают из мономеров, содержащих от приблизительно восьми до приблизительно 20 атомов углерода. Сополимеры могут содержать от приблизительно 99% до приблизительно 50 мас.% диеновых звеньев и от приблизительно одного до приблизительно 50 мас.% моновинилароматических или триеновых звеньев, что в совокупности дает 100%. Полимеры, сополимеры и терполимеры настоящего изобретения могут характеризоваться уровнями содержания 1,2-микроструктуры в диапазоне от приблизительно 10% до приблизительно 80%, при этом предпочтительные полимеры, сополимеры или терполимеры характеризуются уровнем содержания 1,2-микроструктуры в диапазоне от приблизительно 25 до 65%, при расчете на уровень содержания диена. Эластомерными сополимерами предпочтительно являются статистические сополимеры, которые представляют собой результат одновременного прохождения сополимеризации мономеров А и В с рандомизирующими добавками, что известно на современном уровне техники.

Каучукообразные полимеры, в особенности подходящие для использования в вулканизованной эластомерной смеси изобретения, включают сополимер стирола/бутадиена, полиизопрен, полибутадиен, сополимер бутадиена/изопрена, терполимеры бутадиена/изопрена/стирола, сополимер изопрена/стирола, природный каучук, бутилкаучук, галогенбутилкаучук, этилен-пропилен-диеновый каучук и их комбинации.

Полимеры сопряженных диенов или сополимеры или терполимеры сопряженных диеновых мономеров и моновинилароматических мономеров можно использовать в виде 100 частей каучука в протекторной резиновой смеси, или их можно смешивать с любым обычно используемым каучуком протекторной смеси, который включает природный каучук, синтетический каучук и их смеси. Такие каучуки хорошо известны специалистам в соответствующей области техники и включают синтетический полиизопреновый каучук, бутадиен-стирольный каучук (SBR), изопрен-бутадиен-стирольный каучук, изопрен-стирольный каучук, бутадиен-изопреновый каучук, полибутадиен, бутилкаучук, неопрен, этилен-пропиленовый каучук, этилен-пропилен-диеновый каучук (EPDM), бутадиен-акрилонитрильный каучук (NBR), кремниевый каучук, фторэластомеры, этилен-акриловый каучук, этилен-винилацетатный сополимер (EVA), эпихлоргидриновые каучуки, хлорированные полиэтиленовые каучуки, хлорсульфированные полиэтиленовые каучуки, гидрированный нитрильный каучук, тетрафторэтилен-пропиленовый каучук и тому подобное. В случае смешивания вулканизуемой эластомерной композиции настоящего изобретения с обычно используемыми каучуками количества могут варьироваться в широком интервале, при этом нижний предел включает величину в диапазоне до приблизительно 10% до 20% при расчете на массу совокупного каучука. Минимальное количество, в первую очередь, будет зависеть от желательных физических свойств.

Вулканизованные эластомерные смеси изобретения получают по способу, описанному выше. Специалисты в соответствующей области техники легко должны понять то, что резиновую смесь можно составлять по способам, в общем случае известным на современном уровне техники составления резиновых смесей, таким как перемешивание различных вулканизуемых полимеров (полимера) с различными широко используемыми материалами добавок, такими как, например, отвердители, активаторы, замедлители и ускорители, технологические добавки, такие как масла, смолы, в том числе смолы, повышающие клейкость, пластификаторы, пигменты, дополнительные наполнители, жирная кислота, оксид цинка, воски, антиоксиданты, противоозоностарители и пептизаторы. Как известно специалистам в соответствующей области техники, в зависимости от предполагаемого варианта использования вулканизуемого серой и вулканизованного серой материала (резин) вышеупомянутые добавки выбирают и широко используют в обычных количествах в дополнение к другим обычно используемым добавкам к каучукам, включающим, например, другие наполнители, пластификаторы, антиоксиданты, отвердители и тому подобное, при использовании стандартных оборудования и методик перемешивания каучуков.

Такие эластомерные композиции в случае вулканизации при использовании обычных условий вулканизации каучуков демонстрируют пониженный гистерезис, что соответствует продукту, характеризующемуся повышенным упругим восстановлением, уменьшенным сопротивлением качению и пониженным тепловыделением в условиях воздействия механического напряжения. Предусматриваются продукты, включающие шины, приводные ремни и тому подобное. Уменьшенное сопротивление качению, само собой разумеется, представляет собой подходящее свойство для пневматических шин, относящихся как к типу с радиальным кордом, так и к типу с диагональным кордом, и, таким образом, вулканизуемые резиновые композиции настоящего изобретения можно использовать для получения протекторных смесей для таких шин. Пневматические шины могут быть изготовлены в соответствии с конструкциями, описанными в патентах США с номерами 5866171; 5876527; 5931211; и 5971046, описания которых посредством ссылки включаются в настоящий документ. Композицию также можно использовать и для получения других эластомерных компонентов шин, таких как подпротекторы, боковины, слои каркаса, резиновые шнуры в закраинах покрышек, апекс, бортовая лента, усилительная лента в боковине, покрытие металлического корда, внутренняя оболочка шины и тому подобное.

Обычные количества смол, повышающих клейкость, в случае использования таковых составляют величину в диапазоне от приблизительно 0,5 до приблизительно 10 phr, обычно от приблизительно одной до приблизительно 5 phr. Обычные количества добавок, способствующих перемешиванию смесей, составляют величину в диапазоне от приблизительно одной до приблизительно 50 phr. Такие добавки, способствующие перемешиванию смесей, могут включать, например, ароматические, нафтеновые и/или парафиновые технологические масла. Обычные количества антиоксидантов составляют величину в диапазоне от приблизительно 0,1 до приблизительно 5 phr. Специалистам в соответствующей области техники известны подходящие для использования антиоксиданты, такие как дифенил/фенилендиамин. Обычные количества противоозоностарителей составляют величину в диапазоне от приблизительно 0,1 до приблизительно 5 phr.

Обычные количества жирных кислот, которые могут включать стеариновую кислоту, пальмитиновую кислоту, линолевую кислоту или смесь одной или нескольких жирных кислот, в случае использования таковых могут составлять величину в диапазоне от приблизительно 0,5 до приблизительно 3 phr. Обычные количества оксида цинка составляют величину в диапазоне от приблизительно одной до приблизительно 5 phr. Обычные количества восков составляют величину в диапазоне от приблизительно одной до приблизительно 2 phr. Зачастую используют микрокристаллические воски. Обычные количества пептизаторов в случае использования таковых составляют величину в диапазоне от приблизительно 0,1 до приблизительно 1 phr. Обычными пептизаторами могут являться, например, пентахлортиофенол и дибензамидодифенилдисульфид.

Армированные резиновые смеси можно отверждать обычным образом при использовании известных вулканизаторов в количестве в диапазоне до приблизительно 0,1 до 10 phr. Для ознакомления с общим описанием подходящих для использования вулканизаторов можно обратиться к работе Kirk-Othmer, Encyclopedia of Chemical Technology, 3rd ed., Wiley Interscience, N. Y. 1982, Vol. 20, pp. 365-468, в частности, “Vulcanization Agents and Auxiliary Materials,” pp. 390 to 402. Вулканизаторы можно использовать индивидуально или в комбинации.

Вулканизацию проводят в присутствии серного вулканизатора. Примеры подходящих для использования серных вулканизаторов включают используемые «производителями резины» растворимую серу; вулканизаторы, донирующие серу, такие как аминдисульфид, полимерный полисульфид или аддукты сера-олефин; и нерастворимую полимерную серу. Предпочтительно серным вулканизатором является растворимая сера или смесь растворимой и нерастворимой полимерной серы. Серные вулканизаторы используют в количестве в диапазоне от приблизительно 0,1 до приблизительно 10 phr, более предпочтительно от приблизительно 1,5 до приблизительно 7,5 phr, при этом наиболее предпочтительным является диапазон от приблизительно 1,5 до приблизительно 5 phr.

Для регулирования времени и/или температуры, необходимых для вулканизации, и для улучшения свойств вулканизата используют ускорители. На ускорители вулканизации, используемые в настоящем изобретении, каких-либо конкретных ограничений не накладывают. Примеры включают тиазольные ускорители вулканизации, такие как 2-меркаптобензотиазол, дибензотиазилдисульфид, N-циклогексил-2-бензотиазолсульфенамид (CBS), N-трет-бутил-2-бензотиазолсульфенамид (TBBS) и тому подобное; и гуанидиновые ускорители вулканизации, такие как дифенилгуанидин (DPG) и тому подобное. Количество используемого ускорителя вулканизации находится в диапазоне от приблизительно 0,1 до приблизительно 5 phr, предпочтительно от приблизительно 0,2 до приблизительно 3 phr.

Пневматические шины, обладающие улучшенными механическими свойствами при растяжении и динамическими вязкоупругими свойствами и включающие, по меньшей мере, один компонент, полученный из вулканизованной серой эластомерной смеси изобретения, демонстрируют улучшенное диспергирование диоксида кремния, улучшенную силу сцепления с мокрой и снежной поверхностями дороги, уменьшенное сопротивление качению, повышенное упругое восстановление и пониженный гистерезис у протекторов шин, содержащих такие смеси.

ПРИМЕРЫ

Следующие далее примеры иллюстрируют способы получения представительных алкоксимодифицированных силсесквиоксанов и резиновые смеси и компоненты шин, их содержащие. Однако примеры не предполагают исполнения функции ограничения, поскольку в соответствии с описанными способами могут быть получены и другие алкоксимодифицированные силсесквиоксаны. Кроме того, способы представляют собой только примеры, и без отклонения от объема изобретения, раскрытого и заявленного в настоящем документе, специалисты в соответствующей области техники могут определить и другие способы получения алкоксимодифицированных силсесквиоксанов и другие резиновые смеси, включающие другие составы полученных смесей.

В приведенных далее примерах молекулярные массы по формулам соединений для первоначального силана и бездефектного силсесквиоксана, который предположительно будет образовываться в результате прохождения реакции полного гидролиза, представляют собой нижеследующее:

Данные значения использовали вместе с мольными долями загружаемых силанов для определения приблизительного теоретического выхода желательного AMS.

В каждом из следующих далее примеров количество триалкоксисилана в каждом из конечных продуктов AMS и/или co-AMS измеряли по количеству спирта, извлекаемого из продукта, в соответствии с методом, опубликованным в работе Rubber Chemistry & Technology 75, 215 (2001). Кратко, образец продукта подвергали обработке, добиваясь прохождения полного кислотного гидролиза при использовании реагента для гидролиза силоксана (0,2 н. толуолсульфоновой кислоты/0,24 н. воды/15% н-бутанола/85% толуола). Данный реагент количественно вступает в реакцию с остаточным этоксисиланом (EtOSi) или метоксисиланом (MeOSi), обеспечивая высвобождение по существу полного количества этанола или метанола, которое после этого измеряют по методике газовой хроматографии для атмосферы в свободном пространстве над продуктом и выражают через массовое процентное содержание в образце.

Подобным же образом в примерах, иллюстрирующих резиновые смеси, полученные с использованием продуктов AMS и/или co-AMS и наполнителя в виде диоксида кремния, количество не вступившего в реакцию триалкоксисилана определяли для образцов резины после составления смеси и последующей переработки и выражали в массовых процентах полученного спирта. Количество спирта, потенциально доступного для высвобождения в окружающую среду в виде ЛОС, определяли в результате вычитания. Например, обычно используемый диспергатор диоксида кремния октилтриэтоксисилан (OTES) по завершении гидролиза приводит к высвобождению 50,2 мас.% спирта. Количество спирта, потенциально высвобождающегося в виде ЛОС во время составления смеси, не превышает величины, равной 50,2% от % OTES в резиновой смеси за вычетом количества спирта, высвобождающегося в результате гидролиза образца резины после составления смеси. Подобные способы вычитания использовали для вычисления количества ЛОС, высвобождающихся из продуктов AMS во время составления смеси, и определения количества ЛОС, потенциально высвобождающихся по завершении последующей переработки.

Пример 1

Получение н-октилалкоксимодифицированного силсесквиоксана (октил-AMS)

В трех отдельных (параллельных) реакциях 11,06 г (40 ммоль) октилтриэтоксисилана (OTES) добавляли к 155 мл метанола, содержащего 6,5 мл 12 н. хлористоводородной кислоты (А)(78 ммоль) при 25° при перемешивании, (В) при 25°С без перемешивания и (С) при 60°С без перемешивания. Каждая из данных реакций по истечении 16 часов приводила к достижению почти что идентичных высоких выходов продукта. Основную часть продукта (~90%) выделяли в результате отделения нижнего слоя при помощи делительной воронки. Оставшиеся -10% материала экстрагировали водой и циклогексаном и высушивали при 50°С и вакууме 0,1 мм ртутного столба в течение, по меньшей мере, 6 часов. Обобщенная информация по данным реакциям приведена в таблице 1.

Анализ образцов индивидуальных продуктов на массовый процент (%) спирта (ROH), который может высвобождаться в результате гидролиза, представлен в таблице 2. Данные по спектрам1Н,13С и29Si ЯМР продемонстрировали то, что продукты представляли собой по существу идентичные смеси алкоксимодифицированных силсесквиоксанов, имеющих подобные остаточные алкоксисилильные группы и поэтому не обладающих структурой POSS.

Не связывая себя теорией, можно предположить, что высокая скорость реакции и разделение фаз продукта предотвращали прохождение синтеза структуры POSS с замкнутыми участками. Дополнительные варианты получения, проиллюстрированные в приведенных далее примерах, продемонстрировали то, что получение данного типа продукта могли определять тип использованного спирта, присутствие и количество добавленной воды, использование различных органических групп силоксана и уровень содержания и тип катализатора.

Пример 2

Получение н-октилалкоксимодифицированного силсесквиоксана (октил-AMS) в результате проведения полунепрерывного синтеза

В данном примере 375 мл абсолютного спирта, 17,9 мл 12 н. хлористоводородной кислоты (0,215 моль) и 27,64 г (0,100 моль) OTES перемешивали в делительной воронке объемом 1 л и оставляли стоять при 25°С. По мере того, как продукт удаляли, добавляли дополнительные количества триалкоксисилоксана и воды, как указывается в таблице 3.

Первоначальную медленную реакцию в этаноле ускоряли в результате добавления воды и второго добавления триалкоксисилоксана. В дополнение к этому, выход на каждой стадии увеличивался при увеличении концентрации реагентов и времени реакции. Все образцы высушивали в теплом вакуумном сушильном шкафу (от 25°С до 45°С) в течение, по меньшей мере, 1 часа при 0,1 мм ртутного столба для удаления всех следов остаточного спиртового растворителя. Для последующего получения каких-либо дополнительных количеств катализатора или этанольного растворителя не использовали.

Приведен процент спирта, остающегося на различных стадиях. В частности, массовый процент этанола, доступного после гидролиза для исходного реагента OTES, составляет 50,2%. В образце 2С остается только 2,8% этанола, в образце 21 остается только 2,2% этанола, объединенный продукт от 2А до 2К (2L) содержал только 3,5% остаточного этанола, а подвергнутый экстрагированию продукт 2М содержал только 2,8% остаточного этанола, что, таким образом, свидетельствует об эффективности данной методики при удалении спирта из желательного продукта AMS.

Измерили спектры1Н,13С и29Si ЯМР для POSS и образца 2L. Для облегчения получения характеристик спектры29Si ЯМР проиллюстрированы на фиг.1 и 2, соответственно, и данные по ним занесены в таблицу 6. В частности, спектры29Si ЯМР для образца 2L свидетельствовали о том, что продукт представлял собой смесь неполностью гидролизованного октилтриэтоксисилана.

Пример 3

Использование октилтрихлорсилана

Использовали методику примера 2 за исключением того, что никакой хлористоводородной кислоты не добавляли, а OTES заменяли октилтрихлорсиланом (OTCS) и водой. Данные в таблице 4 иллюстрируют оценку массы образующегося продукта в зависимости от времени и конечную итоговую величину, полученную после двух добавлений OTCS.

В данном примере продукт, подобный продукту примера 2, получали при использовании предшественника OTES (OTCS) и водного этанола. Это продемонстрировано на спектрах29Si ЯМР, проиллюстрированных на фиг.3, и в результатах анализа на спирт в таблице 4. Скорость реакции увеличивалась по мере того, как гидролизу подвергалось большее количество силана с образованием катализатора в виде хлористоводородной кислоты.

Пример 4

Получение 10 моль.% меркаптопропильной функциональности для октилалкоксимодифицированного силсесквиоксана (co-AMS)

Смесевой растворитель реакции примера 3 подвергали дополнительной обработке в результате дополнительной загрузки 23,09 г OTCS, 3 мл воды и 1,58 г (8 ммоль) 3-меркаптопропилтриметоксисилана (MPS) для введения 10 моль.% меркаптопропильной функциональности. Обобщенная информация по подвергнутому фазовому разделению продукту, который получали в зависимости от времени, продемонстрирована в таблице 5.

Как проиллюстрировано на фиг.4, спектр29Si ЯМР соответствовал предшествующим вариантам получения открытоцепного силсесквиоксана, и спектры1Н и13С ЯМР подтверждали введение MPS.

Пример 5

Использование основных катализаторов

Высокие уровни содержания гидроксида натрия (5А)

Методику примера 2 использовали для OTES (0,1 моль) за исключением того, что катализатор в виде хлористоводородной кислоты заменяли раствором (0,228 моль) гидроксида натрия. При использовании данной методики в течение ночи быстро получали натриевую соль гидролизованного силоксана. После этого данный продукт выделяли в результате нейтрализации реакционной смеси и экстрагирования циклогексаном. Как проиллюстрировано в таблице 6, получали высокий выход, что продемонстрировали спектры29Si ЯМР, свидетельствующие о повышенном уровне содержания сложных циклизованных продуктов конденсации. Уровень содержания остаточного этанола составлял 0,251%.

Каталитические уровни содержания гидроксида натрия (5В)

При использовании каталитического уровня содержания гидроксида натрия (0,63 ммоль) в течение 72-часовой реакции медленно получали меньшее количество нерастворимой натриевой соли. Анализ, проведенный выше для (5А), приводил к получению почти идентичных результатов по выходу и структуре. Однако метод29Si ЯМР свидетельствовал о получении несколько другой смеси продуктов конденсации.

DBU - сильное органическое основание (5С)

Повторяли методику, приведенную выше для (5А), за исключением того, что в качестве катализатора использовали 3 г (2,07 ммоль) DBU (1,8-диазабицикло[5.4.0]ундец-7-ена). Наблюдали гелеобразный по виду продукт, который становился жидким после экстрагирования циклогексаном и хлористоводородной кислотой. Выход составлял приблизительно 90% после вакуумной сушки. Анализ по методу ЯМР продемонстрировал получение спектров, подобных приведенному выше случаю (5А), и в результате прохождения полного гидролиза идентифицировали 1,68% этанола.

Пример 6

Использование 3-хлорпропилтриэтоксисилана

Использование 3-хлорпропилтриэтоксисилана (CPS) в качестве реакционноспособного силоксана, как и в примере 2, по истечении 26 часов приводило к получению гомогенного раствора. Добавление дополнительного количества воды для увеличения количества реакционной смеси на 30% приводило к желательному разделению фаз с приблизительно той же самой скоростью, что и в предшествующих вариантах получения высококонденсированных силоксанов. Измеряли уровень содержания спирта 0,615% и получали спектр29Si ЯМР, который был сопоставим с другими вариантами конденсации, катализируемыми кислотами.

Пример 7

Неполное превращение продукта конденсации CPS в блокированную меркапто-функциональность

Раствор натриевой соли тиоуксусной кислоты получали в результате добавления 5,44 мл тиоуксусной кислоты (5,81 г, 0,764 моль) к 28,5 мл 21%-ного этоксида натрия в этаноле (24,74 г, 74 ммоль), который охлаждали до 0°С. Пользуясь реагентами, регулировали значение рН, доводя его до величины в диапазоне от 7 до 8. К данному раствору добавляли 50 мл охлажденного раствора в тетрагидрофуране (ТГФ), содержащего 22 г (0,169 моль) продукта конденсации CPS примера 6. После нагревания до температуры окружающей среды желательный подвергнутый неполному превращению (~50%) блокированный ацетилмеркаптопропилсилоксан получали в результате экстрагирования водой и циклогексаном.

Пример 8

Синтез AMS при использовании (10%) блокированного меркаптоалкоксисилана и октилтриалкоксисилана

В соответствии с методикой, подобной методике примера 2, в делительную воронку объемом 1 л добавляли 43,69 г (0,157 моль) OTES, 5,73 г (16 ммоль) NXT™ (Crompton Greenwich, Коннектикут), который представляет собой октаноил-3-меркаптопропилтриэтоксисилан, и 26,8 мл (0,322 моль) 12 н. хлористоводородной кислоты. По истечении ночи при температуре окружающей среды нижнюю фазу отделяли и подвергали вакуумной сушке до достижения 96%-ного выхода получения из реагентов предполагаемого силоксанового продукта совместной конденсации. Анализ продемонстрировал наличие 4,04% этанола по завершении полного гидролиза. Спектр ЯМР соответствовал предшествующим вариантам получения, катализируемым кислотами. Получающийся в результате продукт представлял собой октил-со-октаноильный блокированный меркаптопропил-AMS (co-AMS-Oct-Mer).

Пример 9

Получение 33%-ного продукта совместной конденсации блокированного меркаптосилана и алкоксисилана

К смесевому растворителю, полученному в примере 8, добавляли 27,67 г (0,10 моль) OTES и 18,38 г (50 ммоль) NXT™. В течение ночи достигали полного превращения в 33%-ный целевой продукт совместной конденсации.

Пример 10

Получение продукта совместной конденсации из 10% MS в OTES

При использовании методик примера 9 в делительную воронку объемом 1 л, которая содержала 675 мл растворителя реакции и катализатора в виде хлористоводородной кислоты, добавляли 52,65 г (0,190 моль) OTES и 4,05 г (21 ммоль) 3-меркаптопропилтриметоксисилана (MS). После выстаивания в течение ночи получался продукт совместной конденсации, содержащий 10 моль.% MS, который выделяли и высушивали. Анализ продемонстрировал возможность получения в результате полного гидролиза 4,31% этанола. Спектр ЯМР продемонстрировал наличие предполагаемого продукта.

Пример 11

Получение продукта совместной конденсации из 10% MS в фенилтриэтоксисилане

В соответствии с методикой, подобной методике примера 2, в делительную воронку объемом 1 л, содержащую 560 мл абсолютного этанола, добавляли 49,11 г (0,248 моль) фенилтриэтоксисилана (PTMS), 6,42 г (33 ммоль) 3-меркаптопропилтриметоксисилана (MS), 100 мл воды и 26,8 мл (0,322 моль) 12 н. хлористоводородной кислоты. Никакого разделения фаз в течение ночи не происходило. Добавляли дополнительные 150 мл воды и получали молочно-белую суспензию продукта конденсации. После проведения отстаивания в течение ночи при температуре окружающей среды нижнюю фазу отделяли и высушивали в вакууме до достижения ~95%-ного выхода получения из реагентов предполагаемого силоксанового продукта совместной конденсации.

Пример 12

Получение продукта совместной конденсации из MS в октилтрихлорсилане

В соответствии с методикой, подобной методике примера 3, в делительную воронку объемом 1 л, содержащую 375 мл этанола, добавляли 23,09 г (0,100 моль) октилтрихлорсилана, 1,58 г (8 ммоль) 3-меркаптопропилтриметоксисилана (MS) и 18,5 мл воды. После встряхивания медленно формировался желательный продукт в виде мутного нерастворимого материала, который после этого подвергался фазовому разделению, переходя в нижнюю часть воронки. По истечении 3 дней оба слоя становились прозрачными, и продукт выделяли вместе с небольшим количеством растворителя реакции с получением 20,65 г не имеющего запаха октил-со-меркаптопропил-AMS. Вакуумная сушка при 0,05 мм ртутного столба с нагреванием до 50°С в течение 16 часов приводила к получению продукта, не содержащего кислоты и спирта. Спектр ЯМР продукта соответствовал ожидаемому. Продукт представлял собой октил-со-меркаптопропил-AMS (co-AMS-Mer).

Пример 13

Анализ по методу 29Si ЯМР для конденсированных силоксановых продуктов конденсации

Продукты, полученные в приведенных выше примерах, представляют собой продукты конденсации алкоксимодифицированных силсесквиоксанов, которые характеризуются наличием множества структур и как таковые не могут быть идентифицированы спектром одного чистого компонента. Однако для получения характеристик распределения продуктов конденсации можно использовать интенсивность сигналов29Si ЯМР в различных областях миллионных долей (м.д.). Для целей сравнения спектры, которые включают диапазон от 47 до 77 м.д., делили на уровень содержания для каждой секции в 5 м.д. и сопоставляли с более бездефектными структурами POSS, которые были получены или описаны в литературных источниках. Данное сопоставление проиллюстрировано в таблице 6.