Центробежнолитой составной валок и способ его изготовления - RU2610645C2

Код документа: RU2610645C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к составному валку, включающему внешний слой, полученный по способу центробежного литья, который монолитно связан в расплаве с ударно-вязким внутренним слоем, и способу его изготовления.

Уровень техники

Поскольку вследствие воздействия термической, механической нагрузки в результате контакта с прокатываемыми листами, ухудшения размеров, форм и качества поверхности прокатываемых листов валки для полосовых станов горячей прокатки подвергаются износу и формированию шероховатой поверхности на поверхностях своих внешних слоев, их необходимо периодически заменять. Бывшие в употреблении валки шлифуют для устранения износа и шероховатости поверхности, обусловленных прокаткой, а после этого используют для следующей прокатки. В случае кратковременности цикла такой замены валка прокатку часто прерывают, что в результате приводит к низкой производительности. В соответствии с этим, требуются валки, характеризующиеся хорошими износостойкостью и стойкостью к формированию шероховатой поверхности.

В полосовом стане горячей прокатки прокатываемый лист может подвергаться воздействию так называемой проблемы со складчатой прокаткой, при которой лист образует складки во время движения между клетями и в состоянии со складкой подвергается прокатке верхними и нижними валками. В частности, в клетях, располагающихся дальше по ходу технологического потока, например, в основном после пятой клети в прокатном стане чистовой прокатки, включающем семь клетей, такая проблема имеет тенденцию к возникновению вследствие высокой скорости прокатки.

Поскольку при наличии такой проблемы с прокаткой прокатываемый лист прилипает к поверхности внешнего слоя валка, на валок будет воздействовать избыточная термическая, механическая нагрузка, так что внешний слой валка может растрескаться. В случае продолжения использования растрескавшегося валка трещины, вероятно, будут распространяться, вызывая разрушение валка, которое называется изломом или выкрашиванием. В соответствии с этим, сразу после возникновения проблемы со складчатой прокаткой поверхность валка срезают для удаления трещин. Глубокие трещины требуют глубокого срезания, что в результате приводит к большой убыли валка и высокой стоимости валка. В соответствии с этим, желательными являются валки, характеризующиеся хорошим сопротивлением разрушению, которые подвергаются незначительному повреждению в результате растрескивания при наличии такой проблемы с прокаткой.

Таким образом, в располагающихся дальше по ходу технологического потока клетях в прокатном стане чистовой прокатки для достижения превосходного сопротивления разрушению (устойчивости в отношении заклинивания) используют валки из легированного мелкозернистого чугуна, содержащие графит. Однако, поскольку обычные валки из легированного мелкозернистого чугуна характеризуются неудовлетворительной износостойкостью и, таким образом, коротким сроком службы, замена и шлифование валков должны проводиться часто, что в результате приводит к низкой производительности. С другой стороны, стальные валки высокоскоростных прокатных станов, включающие внешние слои, имеющие составы, подобные составам сталей высокоскоростных инструментов, характеризуются высокой износостойкостью, но поскольку они не содержат графита, им свойственны заклинивание и большое растрескивание вследствие термических ударов во время возникновения проблемы со складчатой прокаткой. Поэтому стальные валки высокоскоростных прокатных станов не могут быть использованы в располагающихся дальше по ходу технологического потока клетях в прокатном стане чистовой прокатки. Таким образом, для валков из легированного мелкозернистого чугуна, использующихся в располагающихся дальше по ходу технологического потока клетях в прокатном стане чистовой горячей прокатки, требуется улучшение износостойкости.

В связи с такой потребностью в публикации JP 2005-105296 A описывается внешний слой для валка горячей прокатки, характеризующегося превосходными износостойкостью и стойкостью к формированию шероховатой поверхности, который имеет состав, содержащий в расчете на массу 2,5-3,5% C, 1,0-2,5% Si, 0,3-1% Mn, 3-5% Ni, 1,5-2,5% Cr, 1,0-4% Mo, 1,4-3,0% V, 0,1-0,5% Nb и 0,0005-0,2% B, остальное Fe и неизбежные примеси, и структура содержит 50000-1000000/мм2 мелкозернистых карбидов, имеющих максимальные длины 0,1-5 мкм, по меньшей мере, в части основы. Данный внешний слой валка изготавливают по способу центробежного литья при температуре литья 1320°C и центробежной силе 160 G.

Однако, как было установлено, в случае центробежного литья внешнего слоя из зернистого чугуна, содержащего увеличенное количество V-элемента, образующего твердый карбид в соответствии с описанием в публикации JP 2005-105296 A, будут вырастать подобные пятнышкам сегрегированные дендриты бейнита и/или мартенсита, достигающие в диаметре 1,5 мм и более, в области, составляющей по глубине приблизительно 10 мм и более от поверхности внешнего слоя. Подобные пятнышкам сегрегированные дендриты, содержащие меньше карбидов, подвергаются преимущественному износу в сопоставлении с окружающей структурой, и подобные пятнышкам подвергшиеся износу части переносятся на прокатываемый лист, ухудшая его качество. Такое подобное пятнышкам сегрегирование обуславливается сегрегированием при затвердевании в ходе центробежного литья. А именно, при затвердевании под действием центробежной силы закристаллизованные фазы низкоуглеродистого аустенита, образующие дендриты, имеют больший удельный вес в сопоставлении с тем, что имеет место для жидкой фазы, так что они под действием центробежной силы перемещаются в направлении стороны внешней поверхности. Крупные подобные пятнышкам сегрегированные дендриты образуются по следующему механизму: аустенитные фазы, закристаллизованные в расплаве, имеющем концентрацию углерода, увеличенную в результате миграции аустенитных фаз в направлении к стороне внешней поверхности, не могут перемещаться в концентрированном по углероду расплаве, имеющем увеличенную вязкость вследствие увеличения доли твердой фазы, так что они вырастают крупными и превращаются в бейнит и/или мартенсит. В соответствии с этим, в располагающихся дальше по ходу технологического потока клетях в прокатном стане чистовой прокатки составной валок, имеющий внешний слой из зернистого чугуна, который описывается в публикации JP 2005-105296 A, использован быть не может.

В публикации JP 6-335712 A описывается износостойкий, устойчивый к заклиниванию валок горячей прокатки, имеющий химический состав, содержащий в расчете на массу 2,0-4,0% C, 0,5-4,0% Si, 0,1-1,5% Mn, 2,0-6,0% Ni, 1,0-7,0% Cr и 2,0-8,0% V, остальное Fe и примесные элементы, и структура металла включает основу, 0,5-5% в расчете на площадь графита, 0,2-10% в расчете на площадь карбида MC и 10-40% в расчете на площадь цементита. В публикации JP 6-335712 A, кроме того, описывается то, что в дополнение к вышеупомянутым компонентам он может, кроме того, содержать в расчете на массу одного или нескольких представителей, выбираемых из 0,3-4,0% Mo, 1,0-10% Co, 1,0-10% Nb, 0,01-2,0% Ti, 0,002-0,2% B и 0,02-1,0% Cu. Однако даже данный валок включает подобные пятнышкам сегрегированные дендриты бейнита и/или мартенсита. Это, по-видимому, обуславливается тем, что в публикации JP 2005-105296 A аустенитная фаза, закристаллизованная во время центробежного литья, сегрегируется под действием центробежной силы.

В публикации JP 2004-323961 A описывается внешний слой для составного валка горячей прокатки, который имеет состав, содержащий 2,6-3,5 мас. % C, 1,5-2,5 мас. % Si, 0,2-1,5 мас. % Mn, 1,0-2,5 мас. % Cr, 1,0-3,0 мас. % Mo, 2,0-7,0 мас. % Ni, 1,3-2,5 мас. % V, 0,1-0,8 мас. % Nb, 0,020-0,2 мас. % B и один или оба элемента, выбранных из 0,05 мас. % и менее Ti и 0,1 мас. % и менее Al, остальное Fe и неизбежные примеси, и причем структура включает частицы графита, имеющие диаметры эквивалентных кругов, составляющие 20 мкм и более, на уровне 10/мм2 и более, при этом коэффициент сфероидизации частиц графита, имеющих диаметры эквивалентных кругов, составляющие 20 мкм и более, составляет 15-75%. Хотя в данной ссылке и предусматривается сегрегирование карбидов, в ней не описываются конкретно условия для композиции по V, Nb и Mo и условия изготовления для предотвращения образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита внутри внешнего слоя.

В публикации JP 2004-162104 A описывается внешний слой для составного валка горячей прокатки, имеющего состав, содержащий в расчете на массу 2,6-3,5% C, 1,0-2,5% Si, 0,2-1,5% Mn, 0,8-2,7% Cr, 1,0-3,0% Mo, 2,0-7,0% Ni, 1,3-2,5% V, 0,1-0,8% Nb и 0,020-0,2% B, и при этом количества C, Cr, Nb и V соответствуют следующим далее формулам от (1) до (3):

где каждый представитель, выбираемый из C, V, Nb и Cr, представляет собой количество (мас. %) каждого элемента, и, кроме того, содержащий один или оба элемента, выбранных из менее чем 0,05% Ti и 0,1% и менее Al, остальное Fe и неизбежные примеси. Хотя в данной ссылке и предусматривается сегрегирование карбидов, в ней не описываются конкретно условия для композиции по V, Nb и Mo и условия изготовления для предотвращения образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое.

В публикации JP 2003-342669 A описывается внешний слой для валка горячей прокатки, демонстрирующего превосходные износостойкость, устойчивость в отношении заклинивания и сопротивление формированию шероховатой поверхности, который имеет состав, содержащий в расчете на массу 2,4-3,2% C, 0,9-2,5% Si, 0,2-1,5% Mn, 0,8-2,5% Cr, 1,2-4,0% Mo, 2,0-7,0% Ni, 1,5-2,7% V, 0,1-0,8% Nb, 0,020-0,2% B и 0,0006-0,040% редкоземельного металла, при этом количества C, Cr, Nb, V соответствуют следующим далее формулам от (1) до (3):

где каждый представитель, выбираемый из C, V, Nb и Cr, представляет собой количество (мас. %) каждого элемента, и, кроме того, содержащий один или оба элемента, выбранных из менее чем 0,05% Ti и 0,1% и менее Al, остальное Fe и неизбежные примеси, и причем структура включает графит. Хотя в данной ссылке и предусматривается сегрегирование карбидов, в ней не описываются конкретно условия для композиции по V, Nb и Mo и условия изготовления для предотвращения образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое.

В публикации JP 2004-68142 A описывается внешний слой для валка горячей прокатки, демонстрирующего превосходные устойчивость в отношении заклинивания и износостойкость, который имеет состав, содержащий в расчете на массу 2,9-3,8% C, 0,8-2,0% Si, 0,2-1,5% Mn, 1,5-3,5% Cr, 0,8-3,5% Mo, 3,0-7,0% Ni, 1,0-3,5% V, 0,1-0,8% Nb, 0,020-0,2% B и 0,002-0,030% редкоземельного металла, при этом удовлетворяются следующие далее формулы (1) и (2):

где каждый представитель, выбираемый из C, V, Nb и Cr, представляет собой количество (мас. %) каждого элемента, остальное Fe и неизбежные примеси. Хотя в данной ссылке и предусматривается сегрегирование карбидов, в ней не описываются конкретно условия для композиции по V, Nb и Mo и условия изготовления для предотвращения образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое.

В публикации JP 8-209299 A описывается валок горячей прокатки, характеризующийся высокой устойчивостью в отношении заклинивания, который содержит в расчете на массу 2,0-4,0% C, 1,0-5,0% Si, 0,1-2,0% Mn, 0,1-6,0% Cr, 0,1-6,0% Mo, 0,1-6,0% V и 1,0-8,0% Ni, остальное Fe и неизбежные примеси. Данный валок, кроме того, может содержать, по меньшей мере, один элемент, выбранный из 0,1-6,0% W, 0,1-4,0% Nb и 0,1-10,0% Co. Однако в данной ссылке не описываются ни сегрегирование карбида, ни условия для композиции по V, Nb и Mo и условия изготовления для предотвращения образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое.

В публикации EP 1190108 B описывается способ изготовления составного валка, включающий (1) получение расплава, содержащего 2,0-3,5 мас. % C, 1,0-2,0 мас. % Si, 0,5-2,0 мас. % Mn, 1,0-3,0 мас. % Cr, 3,5-4,9 мас. % Ni и 0,20-2,9 мас. % Mo, остальное Fe и примеси, (2) растворение более, чем 0,5 мас. % и 5,9 мас. % и менее V, часть чего может быть замещена при использовании Nb и тому подобного в расплаве, (3) регулирование состава расплава таким образом, чтобы его затвердевание формировало бы мелкую структуру, включающую 1,0-3,0 об. % графита, 8-35 об. % эвтектического карбида и, по меньшей мере, 1 об. % карбида V, при этом баланс по существу составляет мартенсит, (4) выливание расплава в форму для центробежного литья и (5) термическую обработку полученного продукта. Однако в данной ссылке не описываются конкретно условия для композиции по V, Nb и Mo и условия изготовления для предотвращения образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое.

В публикации JP 2004-82209 A описывается центробежнолитой составной валок горячей прокатки, включающий слой внешней оболочки, имеющий состав, содержащий в расчете на массу 3,0-4,0% C, 0,8-2,5% Si, 0,2-1,2% Mn, 3,0-5,0% Ni, 0,5-2,5% Cr, 0,1-3,0% Mo и 1,0-5,0% V, остальное Fe и неизбежные примеси, и внутренний слой, полученный из обычного чугуна или чугуна с шаровидным графитом, содержащих 2,5-4,0% C, при этом толщина T слоя внешней оболочки и радиус R внутреннего слоя соответствуют отношению, выражаемому формулой 0,03≤T/R≤0,5. Однако в данной ссылке совершенно не описываются условия для композиции по V, Nb и Mo и условия изготовления для предотвращения сегрегирования карбидов и образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое.

В публикации JP 8-302444 A описывается внешний слой, отлитый при 1400°C и более для центробежнолитого валка, при этом внешний слой содержит 2,5-4,7% C, 0,8-3,2% Si, 0,1-2,0% Mn, 0,4-1,9% Cr, 0,6-5% Mo, 3,0-10,0% V и 0,6-7,0% Nb и соответствует следующим далее формулам от (1) до (4):

остальное Fe и неизбежные примеси, и включает гранулированный карбид, относящийся к типу MC, и графит. Хотя в данной ссылке и предусматривается сегрегирование карбидов, в ней не описываются конкретно условия для композиции по V, Nb и Mo и условия изготовления для предотвращения образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое.

В качестве центробежнолитого валка, включающего внешний слой, полученный из зернистого чугуна, который не включает подобное пятнышкам сегрегирование, имеющее диаметры, составляющие 1,5 мм и более, в публикации JP 2001-321807 A описывается раскатной валок, включающий внешний слой, полученный из зернистого чугуна, содержащего 2,8-3,5 мас. % C, 1,5 мас. % и менее Si, 1,5 мас. % и менее Mn, 3-5 мас. % Ni, 1-3 мас. % Cr и менее чем 1,0 мас. % Mo, остальное по существу составляет Fe, причем 90% и более подобного пятнышкам сегрегирования, имеющего диаметры, составляющие 1,0 мм и более, имеют диаметры, меньшие, чем 2,0 мм, в области прокатки вплоть до глубины 20-30 мм. Внешний слой содержит 2,0 мас. % и менее в совокупности, по меньшей мере, одного элемента, выбираемого из группы, состоящей из 2,0 мас. % и менее V, 2,0 мас. % и менее Nb, 1,0 мас. % и менее Ti, 1,0 мас. % и менее Zr и 1,0 мас. % и менее Ta, и включает карбид, относящийся к типу M1C1. Однако, поскольку совокупное количество V и Nb составляет 2,0 мас. % и менее, образование подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита во внешнем слое в достаточной степени предотвращено быть не может.

Таким образом, трудно улучшить износостойкость валка из легированного мелкозернистого чугуна для получения центробежнолитого составного валка, характеризующегося хорошими как износостойкостью, так и сопротивлением разрушению при подавлении образования подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита.

Цель изобретения

В соответствии с этим, цель настоящего изобретения заключается в создании составного валка, включающего центробежнолитой внешний слой, характеризующийся превосходными износостойкостью и сопротивлением разрушению (устойчивостью в отношении заклинивания) и по существу не содержащий подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита, и способа его изготовления.

Краткое изложение изобретения

В результате проведения интенсивного исследования в свете вышеупомянутой цели было установлено, что (а) поскольку в способе центробежного литья зернистого чугуна, содержащего большие количества элементов, образующих карбид, тяжелая аустенитная фаза (γ-фаза) под действием центробежной силы перемещается в направлении стороны внешней поверхности, аустенитная фаза (γ-фаза), образующаяся в виде первичного кристалла в остающемся концентрированном по углероду расплаве (легкоплавком эвтектическом расплаве), удерживается в расплаве, имеющем увеличенную вязкость, вследствие уменьшения температуры и растет с образованием крупных дендритов, и что (b) для подавления перемещения γ-фазы в направлении стороны внешней поверхности и концентрирования на начальной стадии затвердевания необходимо регулировать не только количества V, Nb и Mo - элементов, образующих карбид, но также и массовые отношения Nb/V и Mo/V и контролировать температуру литья и центробежную силу во время центробежного литья. Настоящее изобретение было сделано на основании таких открытий.

Центробежнолитой составной валок настоящего изобретения включает внешний слой, полученный из чугуна, имеющего химический состав, содержащий в расчете на массу 2,7-3,5% C, 1,5-2,5% Si, 0,4-1,0% Mn, 3,7-5,1% Ni, 0,8-2,2% Cr, 1,5-4,5% Mo, 2,0-4,5% V и 0,5-2,0% Nb, остальное Fe и неизбежные примеси, причем массовое отношение Nb/V составляет 0,18-0,65, а массовое отношение Mo/V составляет 0,7-2,5, и при этом структура включает в расчете на площадь 15-45% фазы цементита и 1-10% фазы графита, и внутренний слой, полученный из чугуна, характеризующийся превосходной механической прочностью и металлургически связанный с внешним слоем; при этом подходящая для использования область внешнего слоя глубиной, составляющей 10 мм и более, от поверхности по существу не включает подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита, имеющих диаметры, составляющие 1,5 мм и более. Термин «подходящая для использования область внешнего слоя», использующийся в настоящем документе, обозначает область в направлении глубины внешнего слоя, подходящую для использования при прокатке, которую называют слоем прокатки.

Структура внешнего слоя предпочтительно включает в расчете на площадь 0,9-9,5% частиц графита, имеющих диаметры эквивалентных кругов, составляющие 5 мкм и более, 1-20% частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, и 0,3-15% в совокупности частиц карбида на основе Nb, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и частиц карбида на основе Mo, имеющих диаметры эквивалентных кругов 1,5-100 мкм; при этом количество частиц карбида на основе V составляет 50-10000/мм2, и совокупное количество частиц карбида на основе Nb и частиц карбида на основе Mo составляет 50-10000/мм2.

Внешний слой может, кроме того, содержать в расчете на массу, по меньшей мере, одного представителя, выбираемого из группы, состоящей из 0,1-5,0% W, 0,01-5,0% Ti, 0,01-2,0% Al, 0,01-0,5% Zr, 0,001-0,5% B и 0,1-10,0% Co.

Химический состав внешнего слоя предпочтительно соответствует в расчете на массу условиям 1,7%≤C-(0,06Cr+0,063Mo+0,033W+0,2V+0,13Nb)≤2,7%, 1,8%≤C+Si/3+Ni/18-[(Mo+W+Nb)/15+(Cr+V)/3]≤2,8% и массовому отношению Mo/Cr 0,8-5,0.

Внешний слой предпочтительно имеет химический состав, содержащий 2,8-3,5% C, 1,5-2,3% Si, 0,5-1,0% Mn, 3,9-5,0% Ni, 0,9-1,9% Cr, 1,7-4,2% Mo, 2,0-4,0% V и 0,5-1,3% Nb, остальное Fe и неизбежные примеси; причем массовое отношение Nb/V составляет 0,2-0,6, а массовое отношение Mo/V составляет 0,7-2,0.

Внешний слой предпочтительно соответствует требованию того, что значение (V+1,2Nb) составляет 2,7-4,5 мас. %.

Внутренний слой предпочтительно получают из ковкого чугуна.

Способ настоящего изобретения для изготовления вышеупомянутого центробежнолитого составного валка включает заливку расплава для внешнего слоя, имеющего химический состав, содержащий в расчете на массу 2,7-3,5% С, 1,5-2,5% Si, 0,4-1,0% Mn, 3,7-5,1% Ni, 0,8-2,2% Cr, 1,5-4,5% Мо, 2,0-4,5% V и 0,5-2,0% Nb, остальное Fe и неизбежные примеси, причем массовое отношение Nb/V составляет 0,18-0,65, а массовое отношение Mo/V составляет 0,7-2,5, в форму для центробежного литья при температуре в диапазоне от его температуры начала выделения аустенита + 30°С до его температуры начала выделения аустенита + 180°С; и получение внешнего слоя под действием центробежной силы, характеризующейся числом ускорения свободного падения в диапазоне 60-150 G.

Форму для центробежного литья предпочтительно получают при использовании ковкого чугуна, имеющего толщину 120-450 мм.

Предпочитается, чтобы после нанесения на внутреннюю поверхность формы для центробежного литья покрытия из футеровочного материала толщиной 0,5-5 мм, который в основном содержит диоксид кремния, оксид алюминия, оксид магния или циркон, внешний слой получали бы по способу центробежного литья.

Краткое описание чертежей

Фиг. 1 представляет собой схематическое изображение, демонстрирующее установку для испытания на износ при прокатке.

Фиг. 2 представляет собой схематическое изображение, демонстрирующее установку для испытания на фрикционный термический удар.

Фиг. 3 представляет собой получаемую при использовании оптического микроскопа фотографию А, демонстрирующую структуру образца для испытания из примера 1, полученного на стадии 2.

Фиг. 4 представляет собой фотографию В для изображения в обратно-рассеянных электронах, демонстрирующую структуру образца для испытания из примера 1, полученного на стадии 3.

Фиг. 5 представляет собой получаемую при использовании оптического микроскопа фотографию C, демонстрирующую структуру образца для испытания из примера 1, полученного на стадии 5.

Фиг. 6 представляет собой получаемую при использовании оптического микроскопа фотографию D, демонстрирующую структуру образца для испытания из примера 1, полученного на стадии 7.

Фиг. 7 представляет собой получаемую при использовании оптического микроскопа фотографию E, демонстрирующую структуру образца для испытания из примера 1, полученного на стадии 9.

Описание предпочтительных вариантов осуществления

Варианты осуществления настоящего изобретения будут подробно разъясняться ниже без намерения ограничения, и в объем настоящего изобретения могут быть внесены различные модификации.

[1] Центробежнолитой составной валок

(А) Состав внешнего слоя

В центробежнолитом составном валке настоящего изобретения, включающем внешний слой, полученный по способу центробежного литья, и ударно-вязкий внутренний слой, монолитно связанный в расплаве с внешним слоем, внешний слой имеет следующий далее химический состав (мас. %).

(1) Обязательный состав

(а) С: 2,7-3,5 мас. %

С объединяется с V, Nb, Cr, Mo и W с образованием твердых карбидов, что вносит свой вклад в улучшение износостойкости внешнего слоя, и совместно с элементами, ускоряющими графитизацию, такими как Si и Ni, приводит к выделению графита в структуре, создавая внешний слой, характеризующийся устойчивостью в отношении заклинивания. В случае уровня содержания C, меньшего, чем 2,7 мас. %, выделение графита будет недостаточным, количество выделенных твердых карбидов будет чрезмерно малым для придания внешнему слою достаточной износостойкости.

Кроме того, в случае уровня содержания C, меньшего, чем 2,7 мас. %, будет иметь место большая разница температур между кристаллизацией аустенита и выделением эвтектического карбида, так что аустенит под действием центробежнолитой силы будет перемещаться изнутри наружу, что в результате приведет к концентрированию углерода в расплаве во внутренней части внешнего слоя. В результате в концентрированном по углероду расплаве образуются и вырастают крупные дендриты аустенита. Дендриты аустенита превращаются в бейнит и/или мартенсит, что в результате приводит к получению грубого сегрегирования, подобного пятнышкам. В настоящем изобретении гомогенность структуры определяют наличие или отсутствие грубого сегрегирования, подобного пятнышкам, имеющего диаметры, составляющие 1,5 мм и более. С другой стороны, в случае превышения уровнем содержания C 3,5 мас. % избыточно будет выделяться графит в форме нитей, что в результате приведет к получению ухудшенных механических свойств, таких как прочность. Избыточное выделение карбида формирует внешний слой, характеризующийся низкими ударной вязкостью и сопротивлением растрескиванию, что в результате приводит к получению глубоких трещин в результате прокатки и увеличенному повреждению на валке. Нижний предел для уровня содержания C предпочтительно составляет 2,8 мас. %, более предпочтительно 2,9 мас. %, наиболее предпочтительно 3,0 мас. %. Кроме того, верхний предел уровня содержания C предпочтительно составляет 3,5 мас. %, более предпочтительно 3,4 мас. %, наиболее предпочтительно 3,35 мас. %.

(b) Si: 1,5-2,5 мас. %

Si оказывает действие по раскислению расплава с восстановлением оксидных дефектов и ускорению графитизации, что вносит свой вклад в устойчивость в отношении заклинивания. Менее чем 1,5 мас. % Si оказывают недостаточное действие по раскислению расплава, а также неудовлетворительное действие по графитизации. С другой стороны, более, чем 2,5 мас. % Si делают основу сплава хрупкой, что, тем самым, образует внешний слой, характеризующийся низкой ударной вязкостью. Нижний предел уровня содержания Si предпочтительно составляет 1,5 мас. %, более предпочтительно 1,6 мас. %, наиболее предпочтительно 1,8 мас. %. Верхний предел уровня содержания Si предпочтительно составляет 2,3 мас. %, более предпочтительно 2,2 мас. %, наиболее предпочтительно 2,2 мас. %.

(c) Mn: 0,4-1,0 мас. %

Mn оказывает действие по раскислению расплава и фиксации S - примеси - в виде MnS. В случае уровня содержания Mn, меньшего, чем 0,4 мас. %, такие эффекты будут недостаточными. С другой стороны, даже несмотря на превышение уровнем содержания Mn 1,0 мас. % дальнейшее увеличение эффектов получено быть не может. Нижний предел уровня содержания Mn предпочтительно составляет 0,5 мас. %, более предпочтительно 0,6 мас. %, наиболее предпочтительно 0,75 мас. %. Верхний предел уровня содержания Mn предпочтительно составляет 1,0 мас. %, более предпочтительно 0,9 мас. %, наиболее предпочтительно 0,85 мас. %.

(d) Ni: 3,7-5,1 мас. %

Ni оказывает действие по выделению графита, что вносит свой вклад в устойчивость в отношении заклинивания. В случае уровня содержания Ni, меньшего, чем 3,7 мас. %, такие эффекты будут недостаточными. С другой стороны, более, чем 5,1 мас. % Ni делают аустенит чрезмерно стабильным, что делает превращение в бейнит или мартенсит невероятным. Нижний предел уровня содержания Ni предпочтительно составляет 3,9 мас. %, более предпочтительно 4,0 мас. %, наиболее предпочтительно 4,2 мас. %. Верхний предел уровня содержания Ni предпочтительно составляет 5,0 мас. %, более предпочтительно 4,8 мас. %, наиболее предпочтительно 4,4 мас. %.

(e) Cr: 0,8-2,2 мас. %

Cr представляет собой эффективный элемент для придания основе бейнита или мартенсита высокой твердости при сохранении, тем самым, износостойкости. В случае уровня содержания Cr, меньшего, чем 0,8 мас. %, такие эффекты будут недостаточными. С другой стороны, в случае превышения уровнем содержания Cr 2,2 мас. % легко образуются карбиды Cr (M7C3, M23C6), что в результате приведет к получению уменьшенных количеств карбида на основе V и карбида на основе Nb, вносящих свой вклад в износостойкость. Нижний предел уровня содержания Cr предпочтительно составляет 0,9 мас. %, более предпочтительно 1,0 мас. %, наиболее предпочтительно 1,1 мас. %. Верхний предел уровня содержания Cr предпочтительно составляет 2,0 мас. %, более предпочтительно 1,9 мас. %, наиболее предпочтительно 1,8 мас. %.

(f) Mo: 1,5-4,5 мас. %

Mo объединяется с C с образованием твердых карбидов Mo (M6C, M2C), что увеличивает твердость внешнего слоя и улучшает прокаливаемость основы сплава. Кроме того, Mo увеличивает удельный вес остающегося эвтектического расплава в процессе затвердевания расплавленного сплава, что, тем самым, предотвращает центробежное отделение первичного кристалла γ-фазы и подавляет сегрегирование подобных пятнышкам дендритов бейнита и/или мартенсита. Mo растворяется в карбидах MC с образованием ударно-вязких твердых карбидов MC, содержащих V и Nb, что, тем самым, улучшает износостойкость. В случае уровня содержания Mo, меньшего, чем 1,5 мас. %, такие эффекты будут недостаточными. С другой стороны, в случае уровня содержания Мо, большего, чем 4,5 мас. %, внешний слой будет характеризоваться неудовлетворительной ударной вязкостью и прочным белым затвердеванием, что, тем самым, предотвратит выделение графита. Нижний предел уровня содержания Мо предпочтительно составляет 1,7 мас. %, более предпочтительно 1,8 мас. %, наиболее предпочтительно 2,0 мас. %. Верхний предел уровня содержания Мо предпочтительно составляет 4,2 мас. %, более предпочтительно 4,1 мас. %, наиболее предпочтительно 3,9 мас. %.

(g) V: 2,0-4,5 мас. %

V представляет собой элемент, объединяющийся с C с образованием твердых карбидов на основе V (карбидов MC). «Карбидами на основе V» являются карбиды, в которых наибольшее количество элемента, объединяющегося с C, соответствует V. Карбиды на основе V не ограничиваются карбидами, содержащими только V, но могут содержать и элементы, отличные от V. Карбиды на основе V характеризуются твердостью по Виккерсу Hv 2500-3000 - наибольшей среди карбидов. В случае уровня содержания V, меньшего, чем 2,0 мас. %, количество выделенных карбидов MC будет недостаточным. С другой стороны, в случае уровня содержания V, большего, чем 4,5 мас. %, будут образовываться крупные карбиды MC, что в результате приведет к получению грубой структуры сплава, которая, вероятно, будет вызывать формирование шероховатой поверхности во время прокатки. Нижний предел уровня содержания V предпочтительно составляет 2,1 мас. %, более предпочтительно 2,2 мас. %, наиболее предпочтительно 2,3 мас. %. Верхний предел уровня содержания V предпочтительно составляет 4,0 мас. %, более предпочтительно 3,5 мас. %, наиболее предпочтительно 3,0 мас. %.

(h) Nb: 0,5-2,0 мас. %

Nb объединяется с C с образованием карбидов на основе Nb (карбидов MC). «Карбидами на основе Nb» являются карбиды, в которых наибольшее количество элемента, объединяющегося с C, соответствует Nb. Карбиды на основе Nb не ограничиваются карбидами, содержащими только Nb, но могут содержать и элементы, отличные от Nb. Nb при добавлении совместно с V и Mo растворяется в карбидах MC, обеспечивая упрочнение, тем самым, улучшая износостойкость внешнего слоя. Кроме того, Nb увеличивает удельный вес остающегося эвтектического расплава в процессе затвердевания расплавленного сплава и предотвращает центробежное отделение первичного кристалла γ-фазы, тем самым, подавляя сегрегирование подобных пятнышкам дендритов бейнита и/или мартенсита, которые образуются в результате превращения из аустенита. Вследствие наличия меньшего различия плотностей между карбидами MC на основе Nb и расплавом и между карбидами MC на основе V и расплавом Nb уменьшает сегрегирование карбидов MC в центробежнолитом внешнем слое. В случае уровня содержания Nb, меньшего, чем 0,5 мас. %, данные эффекты будут недостаточными. С другой стороны, более, чем 2,0 мас. % Nb обеспечивают получение прочного белого затвердевания, что предотвращает выделение графита и формирует более крупные карбиды МС и ускоряет их сегрегирование, тем самым, приводя к получению внешнего слоя, характеризующегося низким сопротивлением формированию шероховатой поверхности. Нижний предел уровня содержания Nb предпочтительно составляет 0,55 мас. %, более предпочтительно 0,6 мас. %, наиболее предпочтительно 0,65 мас. %, в частности, 0,7 мас. %. Верхний предел уровня содержания Nb предпочтительно составляет 1,3 мас. %, более предпочтительно 0,9 мас. %, наиболее предпочтительно 0,8 мас. %.

(i) Nb/V: 0,18-0,65, Mo/V: 0,7-2,5 и V+1,2Nb: 2,7-4,5

Поскольку любой представитель, выбираемый из V, Nb и Mo, оказывает действие по увеличению количества твердых карбидов MC, обязательных для износостойкости, совокупное количество данных элементов должно быть равным предварительно определенному уровню или большим его. V представляет собой элемент, уменьшающий удельный вес расплава, в то время как Nb и Mo представляют собой элементы, увеличивающие удельный вес расплава. В соответствии с этим, в отсутствие баланса между количеством V и количествами Nb и Mo имело бы место большое различие удельных весов между расплавом и аустенитом, так что под действием центробежной силы аустенит перемещался бы в направлении внешнего слоя, что в результате привело бы к получению значительной концентрации углерода. В результате, вероятно, будут сегрегироваться дендриты аустенита.

Поэтому необходимо, чтобы массовое отношение Nb/V составляло бы 0,18-0,65, массовое отношение Mo/V составляло бы 0,7-2,5, и значение (V+1,2Nb) составляло бы 2,7-4,5 мас. %. В случае попадания значений Nb/V, Mo/V и (V+1,2Nb) в пределы данных диапазонов в карбидах на основе V будут содержаться надлежащие количества Nb и Mo, так что более тяжелые карбиды будут гомогенно диспергироваться, что, тем самым, предотвращает образование подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита. Нижний предел массового отношения Nb/V предпочтительно составляет 0,2, более предпочтительно 0,21, наиболее предпочтительно 0,24. Верхний предел массового отношения Nb/V предпочтительно составляет 0,6, более предпочтительно 0,4, наиболее предпочтительно 0,30. Нижний предел массового отношения Mo/V предпочтительно составляет 0,7, более предпочтительно 0,8, наиболее предпочтительно 0,9. Верхний предел массового отношения Mo/V предпочтительно составляет 2,0, более предпочтительно 1,5, наиболее предпочтительно 1,4. Нижний предел значения (V+1,2Nb) предпочтительно составляет 2,7 мас. %, более предпочтительно 2,8 (масс.), наиболее предпочтительно 2,9 мас. %. Верхний предел значения (V+1,2Nb) предпочтительно составляет 4,2 мас. %, более предпочтительно 4,0 мас. %, наиболее предпочтительно 3,9 мас. %.

(2) Необязательный состав

Внешний слой центробежнолитого составного валка настоящего изобретения в дополнение к вышеупомянутым требованиям к обязательному составу предпочтительно соответствует следующим далее требованиям к составу, зависящим от областей применения.

(a) W: 0,1-5,0 мас. %

W объединяется с C с образованием твердых карбидов M6C и M2C, что вносит свой вклад в улучшение износостойкости внешнего слоя. Он также растворяется в карбидах MC, увеличивая их удельный вес, что в результате приводит к уменьшенному сегрегированию. Предпочтительное количество W составляет 0,1-5,0 мас. %. В случае уровня содержания W, меньшего, чем 0,1 мас. %, будут создаваться недостаточные эффекты. С другой стороны, в случае превышения уровнем содержания W 5,0 мас. % расплаву будет придаваться больший удельный вес, что, вероятно, приведет в результате к сегрегированию карбида. Верхний предел уровня содержания W более предпочтительно составляет 4,0 мас. %, наиболее предпочтительно 2,0 мас. %.

(b) Ti: 0,01-5,0 мас. %

Ti объединяется с N и O - элементами, предотвращающими графитизацию - с образованием оксинитридов. Оксинитриды, диспергированные в расплаве, образуют зародыши кристаллизации, формирующие более мелкие и более гомогенные карбиды MC. Предпочтительное количество Ti составляет 0,01-5,0 мас. %. В случае уровня содержания Ti, меньшего, чем 0,01 мас. %, будут создаваться недостаточные эффекты. С другой стороны, в случае превышения уровнем содержания Ti 5,0 мас. % расплав будет иметь увеличенную вязкость, что, вероятно, образует дефекты литья. В соответствии с этим, уровень содержания Ti предпочтительно составляет 0,01-5,0 мас. %. Верхний предел уровня содержания Ti более предпочтительно составляет 2,0 мас. %, наиболее предпочтительно 1,0 мас. %.

(c) Al: 0,01-2,0 мас. %

Al объединяется с N и O - элементами, предотвращающими графитизацию - с образованием оксинитридов. Оксинитриды, диспергированные в расплаве, образуют зародыши кристаллизации, что в результате приводит к гомогенному выделению мелких карбидов MC. В случае уровня содержания Al, меньшего, чем 0,01 мас. %, эффектов от этого не ожидают. С другой стороны, в случае превышения уровнем содержания Al 2,0 мас. % внешний слой станет хрупким. С учетом количеств N и O, содержащихся в расплаве, более, чем 2,0 мас. % Al являются излишними. В соответствии с этим, уровень содержания Al предпочтительно составляет 0,01-2,0 мас. %. Верхний предел уровня содержания Al более предпочтительно составляет 0,5 мас. %, наиболее предпочтительно 0,1 мас. %.

(d) Zr: 0,01-0,5 мас. %

Zr объединяется с C с образованием карбидов MC, улучшающих износостойкость внешнего слоя. Кроме того, оксид Zr, образованный в расплаве, оказывает действие зародышеобразователей кристаллизации, что создает мелкую структуру затвердевания и увеличивает удельный вес карбидов MC, тем самым, предотвращая сегрегирование. В случае уровня содержания Zr, меньшего, чем 0,01 мас. %, данный эффект будет недостаточным. С другой стороны, в случае превышения уровнем содержания Zr 0,5 мас. % нежелательным образом будут формироваться включения. В соответствии с этим, уровень содержания Zr предпочтительно составляет 0,01-0,5 мас. %. Верхний предел уровня содержания Zr более предпочтительно составляет 0,3 мас. %, наиболее предпочтительно 0,1 мас. %.

(e) B: 0,001-0,5 мас. %

B оказывает действие по получению более мелких карбидов и вносит свой вклад в выделение графита при добавлении в небольшом количестве. В случае уровня содержания B, меньшего, чем 0,001 мас. %, его эффекты будут недостаточными. С другой стороны, в случае превышения уровнем содержания B 0,5 мас. % карбиды станут нестабильными. В соответствии с этим, уровень содержания B предпочтительно составляет 0,001-0,5 мас. %. Верхний предел уровня содержания B более предпочтительно составляет 0,1 мас. %, наиболее предпочтительно 0,05 мас. %.

(f) Co: 0,1-10,0 мас. %

Co представляет собой элемент, эффективный для упрочнения структуры основы. Кроме того, Co облегчает выделение графита. В случае уровня содержания Co, меньшего, чем 0,1 мас. %, эффектов от этого не ожидают. С другой стороны, в случае превышения уровнем содержания Co 10,0 мас. % внешний слой будет характеризоваться уменьшенной ударной вязкостью. В соответствии с этим, уровень содержания Co предпочтительно составляет 0,1-10,0 мас. %. Верхний предел уровня содержания Co более предпочтительно составляет 5,0 мас. %, наиболее предпочтительно 2,0 мас. %.

(g) Mo/Cr: 0,8-5,0

Массовое отношение Mo/Cr предпочтительно находится в диапазоне 0,8-5,0. В случае массового отношения Mo/Cr, меньшего, чем 0,8, уровень содержания Mo будет недостаточным по отношению к уровню содержания Co, что в результате приведет к выделению частиц карбида Cr, таких как M7C3 и тому подобное. В результате доля площади частиц карбида на основе Mo уменьшается. С другой стороны, в случае массового отношения Mo/Cr, составляющего 5,0 и более, частицы карбида на основе Mo будут избыточными. В соответствии с этим, массовое отношение Mo/Cr предпочтительно составляет 0,8-5,0. Нижний предел массового отношения Mo/Cr более предпочтительно составляет 0,9. Верхний предел массового отношения Mo/Cr более предпочтительно составляет 4,5, наиболее предпочтительно 4,0.

(h) Примеси

Остальное в композиции внешнего слоя по существу составляют Fe и неизбежные примеси. В числе неизбежных примесей количества P и S, ухудшающих механические свойства, предпочтительно являются возможно меньшими. Говоря конкретно, уровень содержания P предпочтительно составляет 0,1 мас. % и менее, а уровень содержания S предпочтительно составляет 0,1 мас. % и менее. В качестве других неизбежных примесей совокупное количество элементов, таких как Cu, Sb, Te, Se и тому подобное, может составлять 0,7 мас. % и менее.

(B) Структура внешнего слоя

Внешний слой центробежнолитого составного валка настоящего изобретения имеет структуру, включающую 15-45% по площади фазы цементита и 1-10% по площади фазы графита. Предпочитается, чтобы структура основы внешнего слоя была бы по существу образована из мартенсита, бейнита или перлита.

Предпочитается, чтобы доля площади частиц графита, имеющих диаметры эквивалентных кругов, составляющие 5 мкм и более, составляла бы 0,9-9,5%, чтобы доля площади частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, составляла бы 1-20%, и чтобы совокупная доля площади частиц карбида на основе Nb, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и частиц карбида на основе Mo, имеющих диаметры эквивалентных кругов 1,5-100 мкм, составляла бы 0,3-15%. Кроме того, предпочитается, чтобы количество частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, в расчете на единицу площади (1 мм2) структуры сплава составляло бы 50-10000/мм2, и совокупное количество частиц карбида на основе Nb, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и частиц карбида на основе Mo, имеющих диаметры эквивалентных кругов 1,5-100 мкм, составляло бы 50-10000/мм2.

(1) Цементит: 15-45% по площади

Цементит, неизбежно выделяющийся при содержании карбидов в целях износостойкости, представляет собой относительно мягкий карбид, оказывающий действие не только по улучшению устойчивости в отношении заклинивания, но также и по внесению вклада в выделение графита, необходимого для устойчивости в отношении заклинивания. В случае доли площади цементита, меньшей, чем 15%, эффект улучшения устойчивости в отношении заклинивания будет недостаточным. С другой стороны, в случае превышения долей площади цементита 45% по площади внешний слой будет характеризоваться уменьшенной ударной вязкостью. Цементит предпочтительно соответствует 20-40% по площади.

Для получения 15-45% по площади цементита состав внешнего слоя в желательном случае будет соответствовать требованию 1,7 мас. %≤C-(0,06Cr+0,063Mo+0,033W+0,2V+0,13Nb)≤2,7 мас. %. В случае значения из вышеприведенной формулы, меньшего, чем 1,7 мас. %, элементы, образующие карбид, такие как Cr, Mo и тому подобное, будут избыточными по отношению к уровню содержания C, так что C будет расходоваться на карбид Cr, карбид Mo и тому подобное, что в результате приведет к получению доли площади цементита, меньшей, чем 15%. С другой стороны, в случае значения из вышеприведенной формулы, большего, чем 2,7 мас. %, доля площади цементита превысит 45%.

(2) Фаза графита: 1-10% по площади

Доля площади фазы графита (частиц графита), выделившейся в структуру внешнего слоя, составляет 1-10%. В случае фазы графита, составляющей менее чем 1% в расчете на площадь, эффект улучшения устойчивости в отношении заклинивания для внешнего слоя будет недостаточным. С другой стороны, в случае превышения фазой графита 10% в расчете на площадь внешний слой будет обладать чрезвычайно пониженными механическими свойствами. Доля площади фазы графита предпочтительно составляет 1-7%, более предпочтительно 1-5%.

Для получения 1-10% по площади фазы графита состав внешнего слоя в желательном случае будет соответствовать требованию 1,8 мас. %≤C+Si/3+Ni/18-[(Mo+W+Nb)/15+(Cr+V)/3]≤2,8 мас. %. В случае значения из вышеприведенной формулы, меньшего, чем 1,8 мас. %, элементы, препятствующие графитизации, такие как Mo, W, Nb, Cr и V, будут избыточными по отношению к C, Si и Ni, так что доля площади графита будет меньшей, чем 1%. С другой стороны, в случае значения из вышеприведенной формулы, большего, чем 2,8 мас. %, количества элементов, препятствующих графитизации, будут чрезмерно малыми, так что доля площади графита будет большей, чем 10%.

(3) Частицы графита, имеющие диаметры эквивалентных кругов, составляющие 5 мкм и более: 0,9-9,5% по площади

Поскольку частицы графита, имеющие диаметры эквивалентных кругов, составляющие 5 мкм и более, демонстрируют большие эффекты смазывания, их доля площади предпочтительно составляет 0,9-9,5% в расчете на площадь. Термин «диаметр эквивалентного круга», использующийся в настоящем документе, обозначает внешний диаметр, выраженный в виде диаметра круга, имеющего ту же самую площадь, что и площадь каждой частицы графита. В случае частиц графита, имеющих диаметры эквивалентных кругов, составляющие 5 мкм и более, составляющих менее чем 0,9% в расчете на площадь, внешний слой будет характеризоваться недостаточной устойчивостью в отношении заклинивания. С другой стороны, в случае частиц графита, имеющих диаметры эквивалентных кругов, составляющие 5 мкм и более, составляющих более, чем 9,5% в расчете на площадь, внешний слой будет характеризоваться недостаточной износостойкостью. Доля площади частиц графита, имеющих диаметры эквивалентных кругов, составляющие 5 мкм и более, более предпочтительно составляет 0,9-6,5%, наиболее предпочтительно 0,9-4,5%.

(4) Частицы карбида на основе V, имеющие диаметры эквивалентных кругов 1,5-50 мкм

Частицы карбида на основе V увеличивают износостойкость. В их числе наибольший вклад в улучшение износостойкости вносят частицы карбида на основе V, имеющие диаметры эквивалентных кругов, составляющие 1,5 мкм и более. Частицы карбида, имеющие диаметры эквивалентных кругов, меньшие, чем 1,5 мкм, вероятно, будут отделяться от поверхности внешнего слоя, что не позволит получить достаточный эффект улучшения износостойкости. С другой стороны, поскольку частицы карбида на основе V являются гранулированными, частицы, имеющие диаметры эквивалентных кругов, превышающие 50 мкм, придают поверхности проката шероховатость.

Доля площади частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, составляет 1-20%. В случае их доли площади, меньшей, чем 1%, внешний слой не будет характеризоваться достаточной износостойкостью. Кроме того, сосуществование с графитом делает трудным получение более, чем 20% по площади частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм. Предпочтительная доля площади вышеупомянутых частиц карбида составляет 2-15%.

Количество частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, в расчете на единицу площади (1 мм2) структуры сплава предпочтительно составляет 50-10000/мм2. В случае количества вышеупомянутых частиц карбида, меньшего, чем 50/мм2, будут иметь место чрезмерно большие зазоры между соседними частицами карбида, так что части относительно мягкой основы между частицами карбида будут подвергаться быстрому износу, что, вероятно, приведет в результате к формированию шероховатой поверхности. С другой стороны, в случае количества вышеупомянутых частиц карбида, большего, чем 10000/мм2, соседние частицы карбида, вероятно, будут иметь контакт друг с другом, так что внешний слой будет характеризоваться низкой ударной вязкостью. Доля площади вышеупомянутых частиц карбида предпочтительно составляет 50-5000/мм2, более предпочтительно 100-5000/мм2.

(5) Как частицы карбида на основе Nb, так и частицы карбида на основе Мо, имеющие диаметры эквивалентных кругов 1,5-100 мкм

Частицы карбида на основе Nb и частицы карбида на основе Мо улучшают износостойкость. В их числе большой вклад в улучшение износостойкости вносят частицы карбида на основе Nb, имеющие диаметры эквивалентных кругов, составляющие 1,5 мкм и более, и частицы карбида на основе Mo, имеющие диаметры эквивалентных кругов, составляющие 1,5 мкм и более. В случае их диаметров эквивалентных кругов, меньших, чем 1,5 мкм, они, вероятно, будут отделяться от поверхности внешнего слоя, что не позволит получить достаточный эффект улучшения износостойкости. Поскольку частицы карбида на основе Nb и частицы карбида на основе Mo, вероятно, образуют сетчатые структуры, их диаметры эквивалентных кругов, превышающие 100 мкм, вероятно, будут придавать шероховатость поверхности проката. Таким образом, доля площади данных частиц карбида предпочтительно составляет 0,3-15%. В случае совокупной доли площади данных частиц карбида, меньшей, чем 0,3%, внешний слой не будет характеризоваться достаточной износостойкостью. Кроме того, сосуществование с графитом делает трудным получение более, чем 15% по площади данных частиц карбида.

Совокупное количество данных частиц карбида в единице площади (1 мм2) структуры сплава предпочтительно составляет 50-10000/мм2. В случае совокупного количества данных частиц карбида, меньшего, чем 50/мм2, соседние частицы карбида будут чрезмерно удаленными, части более мягкой основы между частицами карбида, вероятно, будут подвергаться износу, что в результате приведет к формированию шероховатой поверхности. С другой стороны, в случае превышения совокупным количеством данных частиц карбида 10000/мм2 соседние частицы карбида, вероятно, будут иметь контакт друг с другом, что приведет к получению внешнего слоя, характеризующегося уменьшенной ударной вязкостью. Совокупное количество данных частиц карбида предпочтительно составляет 100-10000/мм2, более предпочтительно 100-5000/мм2.

(6) Другие карбиды

Внешний слой в дополнение к частицам карбида на основе V, частицам карбида на основе Nb, частицам карбида на основе Mo и цементиту может содержать частицы карбида M7C3 при доле площади 0,2-10%.

Поскольку внешний слой центробежнолитого составного валка настоящего изобретения характеризуется вышеупомянутым диапазоном состава и содержит частицы карбида на основе V, частицы карбида на основе Nb и частицы карбида на основе Mo в вышеупомянутых диапазонах, он демонстрирует превосходные износостойкость и сопротивление разрушению (устойчивость в отношении заклинивания) при незначительном подобном пятнышкам сегрегированию дендритов бейнита и/или мартенсита в нем.

(C) Внутренний слой

Внутренний слой, связанный с вышеупомянутым внешним слоем, предпочтительно получают из ударно-вязкого ковкого чугуна. Ковкий чугун предпочтительно имеет состав, содержащий в расчете на массу 3,0-4,0% С, 1,5-3,0% Si, 0,2-1,0% Mn, 0,1% и менее Р, 0,1% и менее S, 0,7-5,0% Ni, 0,1-1,0% Cr, 0,1-1,0% Мо и 0,02-0,08% Mg, при этом баланс по существу составляют Fe и неизбежные примеси. Между внешним слоем и внутренним слоем может существовать промежуточный слой для целей подавления диффундирования их компонентов, удаления натяжения между ними и тому подобного.

(D) Размер валка

На размер центробежнолитого составного валка настоящего изобретения каких-либо конкретных ограничений не накладывают, и его предпочтительный пример заключается в том, что внешний слой имеет внешний диаметр 200-1300 мм и длину бочки валка 500-6000 мм, при этом подходящая для использования толщина внешнего слоя составляет 50-200 мм.

[2] Способ изготовления центробежнолитого составного валка

Центробежнолитой составной валок настоящего изобретения изготавливают в результате (а) заливки расплава, имеющего вышеупомянутый состав для внешнего слоя, во вращающуюся цилиндрическую форму для центробежного литья и (b) заливки расплава для внутреннего слоя в получающийся в результате полый внешний слой во время или после затвердевания внешнего слоя. На стадии (а) температура литья расплава для внешнего слоя находится в диапазоне от температуры начала выделения аустенита + 30°С до температуры начала выделения аустенита + 180°С, а центробежная сила вращения цилиндрической формы для центробежного литья находится в диапазоне 60-150 G.

(А) Получение внешнего слоя

(1) Расплав

Расплав для внешнего слоя имеет химический состав, содержащий в расчете на массу 2,7-3,5% С, 1,5-2,5% Si, 0,4-1,0% Mn, 3,7-5,1% Ni, 0,8-2,2% Cr, 1,5-4,5% Мо, 2,0-4,5% V и 0,5-2,0% Nb, остальное Fe и неизбежные примеси, причем массовое отношение Nb/V составляет 0,18-0,65, а массовое отношение Mo/V составляет 0,7-2,5.

(2) Температура литья

Температура литья расплава для внешнего слоя находится в диапазоне от температуры начала выделения аустенита + 30°C до температуры начала выделения аустенита + 180°C. Температура литья в пределах данного диапазона может сокращать период времени, в течение которого сохраняется жидкая фаза, подавляя центробежное отделение первичного кристалла γ-фазы, что уменьшает сегрегирование. В случае температуры литья, меньшей, чем температура начала выделения аустенита + 30°C, залитый расплав будет характеризоваться чрезмерно высокой скоростью затвердевания, так что инородный материал, такой как мелкие включения, вероятно, будет затвердевать до центробежного отделения, что в результате приведет к получению дефектов, обусловленных инородным материалом. С другой стороны, в случае температуры литья, большей, чем температура начала выделения аустенита + 180°C, во внешнем слое будут образовываться подобные пятнышкам области (области сегрегирования) агрегированных грубых дендритов. Температура литья предпочтительно составляет температуру начала выделения аустенита + (от 30°C до 100°C), более предпочтительно температуру начала выделения аустенита + (от 80°C до 100°C). Между тем, температурой начала выделения аустенита является температура начала экзотермического затвердевания, измеренная при использовании прибора для дифференциального термического анализа.

(3) Центробежная сила

В случае отливки внешнего слоя при использовании формы для центробежного литья центробежная сила будет находиться в диапазоне 60-150 G в расчете по числу ускорения свободного падения. В случае отливки при числе ускорения свободного падения в данном диапазоне ускорение может быть ограничено во время затвердевания, что в результате приведет к получению низкой скорости перемещения первичного кристалла γ-фазы, тем самым, подавляя центробежное отделение (сегрегирование) первичного кристалла γ-фазы. При числе ускорения свободного падения, меньшем, чем 60 G, расплав внешнего слоя не присоединяется в достаточной степени к внутренней поверхности формы. С другой стороны, в случае превышения числом ускорения свободного падения 150 G будет происходить чрезмерно большое центробежное отделение первичного кристалла γ-фазы, так что в остающемся расплаве при меньшем количестве γ-фазы будут формироваться грубые дендриты. В результате во внешнем слое образуются подобные пятнышкам сегрегированные дендриты бейнита и/или мартенсита. Число ускорения свободного падения (G No.) выражают по формуле G No.=N×N×D/1790000, где N представляет собой число оборотов (об./мин) для формы, a D представляет собой внутренний диаметр (мм) формы (соответствующий внешнему диаметру внешнего слоя).

(4) Форма для центробежного литья

Форму для центробежного литья предпочтительно получают из ударно-вязкого ковкого чугуна, имеющего толщину 120-450 мм. В случае формы, имеющей толщину, меньшую, чем 120 мм, форма будет характеризоваться недостаточной охлаждающей способностью, что, вероятно, в результате приведет к образованию усадочных раковин в части поверхностного слоя внешнего слоя. С другой стороны, даже если бы толщина формы и превысила 450 мм, ее охлаждающая способность испытала бы насыщение. Более предпочтительная толщина формы составляет 150-410 мм. Форма для центробежного литья может быть горизонтальной, наклонной или вертикальной.

(5) Футеровочный материал

Для предотвращения прилипания внешнего слоя к форме на внутреннюю поверхность формы предпочтительно наносят покрытие из футеровочного материала на основе диоксида кремния, оксида алюминия, оксида магния или циркона при толщине 0,5-5 мм. В случае футеровочного материала, более толстого, чем 5 мм, расплав будет охлаждаться медленно, так что жидкая фаза сохранится в течение более продолжительного периода времени, что в результате приведет к большему центробежному отделению первичного кристалла γ-фазы и, таким образом, большему сегрегированию. С другой стороны, футеровочный материал, более тонкий, чем 0,5 мм, приводит к получению недостаточного эффекта предотвращения прилипания внешнего слоя к форме. Более предпочтительная толщина футеровочного материала составляет 0,5-3 мм.

(6) Модификатор

Для регулирования количества выделившегося графита к расплаву может быть добавлен модификатор, такой как Fe-Si, Ca-Si и тому подобное. В данном случае состав расплава определяют, принимая во внимание изменение состава в результате добавления модификатора.

(7) Получение промежуточного слоя и внутреннего слоя

Во время или после затвердевания внешнего слоя на внутреннюю поверхность внесшего слоя может быть залит расплав для промежуточного слоя. После получения промежуточного слоя монтируют форму, включающую внешний слой и промежуточный слой, и снабжают на ее верхнем и нижнем краях верхней формой и нижней формой, формируя стационарную форму для литья, в которую заливают расплав для внутреннего слоя. Поскольку внутренний слой затвердевает после переплавления внутренней поверхности внешнего слоя (или промежуточного слоя), между ними происходит металлургическое связывание.

(8) Термическая обработка

Поскольку внешний слой, содержащий 3,7-5,1 мас. % Ni, характеризуется хорошей прокаливаемостью, его не требуется закаливать после литья. Однако, для разложения остающегося аустенита и устранения деформации получающийся в результате составной валок предпочтительно подвергают термической обработке при 550°С и менее. После термической обработки составной валок предпочтительно охлаждают при скорости, меньшей, чем 100°С/час.

Настоящее изобретение будет дополнительно разъяснено при использовании приведенных ниже примеров без намерения ограничения ими настоящего изобретения.

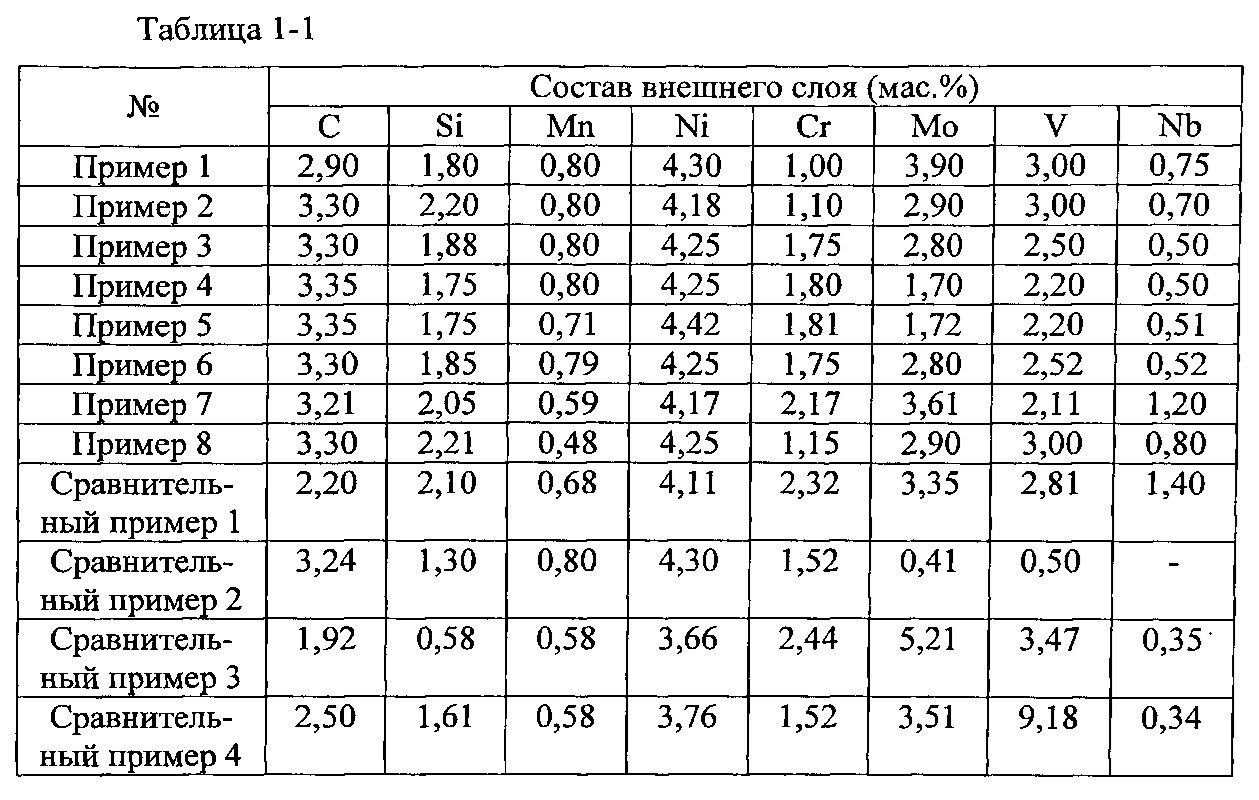

Примеры 1-8 и сравнительные примеры 1-4

Каждый расплав, имеющий состав (мас. %), продемонстрированный в таблице 1, заливали в высокоскоростную вращающуюся цилиндрическую форму, полученную из ковкого чугуна и имеющую внутренний диаметр 400 мм, длину 1500 мм и толщину 276 мм, на которую на ее внутренней поверхности наносили покрытие из футеровочного материала на основе циркона с толщиной 3 мм, для получения внешнего слоя в результате центробежного литья. Температура литья расплава находилась в диапазоне от температуры начала выделения аустенита + 80°С до температуры начала выделения аустенита + 100°С. Число ускорения свободного падения на внешней поверхности внешнего слоя составляло 120 G. Получающийся в результате внешний слой имел среднюю толщину 96 мм.

После затвердевания полого внешнего слоя вращение формы для центробежного литья прекращали и как на верхнем, так и на нижнем краях формы для центробежного литья размещали верхнюю форму и нижнюю форму для получения стационарной формы для литья. Во внешний слой заливали расплав ковкого чугуна для внутреннего слоя, так что внешний слой и внутренний слой становились металлургически связанными. После завершения затвердевания внутреннего слоя форму разбирали для извлечения валка, который отжигали при 500°С. Таблица 2 демонстрирует количество остающегося углерода Сбал.=С-(0,06Cr+0,063Мо+0,033W+0,2V+0,13Nb), количество графитизированного углерода АА=С+Si/3+Ni/18-[(Мо+W+Nb)/15+(Cr+V)/3], значения Mo/Cr, Nb/V и Mo/V в каждом внешнем слое.

Что касается образца для испытания, вырезанного из каждого внешнего слоя из примеров и сравнительных примеров, то фотографию, получаемую при использовании оптического микроскопа, и фотографию в обратно-рассеянных электронах делали по следующей далее методике.

Стадия 1: каждый образец для испытания полировали до зеркального блеска, так чтобы карбиды не выступали бы с поверхности.

Стадия 2: делали получаемую при использовании оптического микроскопа фотографию A структуры каждого образца для испытания.

Стадия 3: в том же самом поле, что и фотография стадии 2, делали фотографию B для изображения в обратно-рассеянных электронах (изображения в обратно-рассеянных электронах фотографии, получаемой при использовании сканирующего электронного микроскопа) каждого образца для испытания.

Стадия 4: каждый образец для испытания подвергали электролитическому травлению при использовании водного раствора хромовой кислоты в течение приблизительно 1 минуты, а после этого полированию при использовании круга с алмазной пастой на 3 мкм в течение 30-60 секунд.

Стадия 5: в том же самом поле, что и фотография стадии 2, делали получаемую при использовании оптического микроскопа фотографию C структуры каждого образца для испытания.

Стадия 6: каждый образец для испытания подвергали травлению при использовании водного раствора персульфата аммония в течение приблизительно 1 минуты.

Стадия 7: в том же самом поле, что и фотография стадии 2, делали получаемую при использовании оптического микроскопа фотографию D структуры каждого образца для испытания.

Стадия 8: каждый образец для испытания нагревали до 50-70°C, а после этого подвергали травлению при использовании реагента Мураками в течение приблизительно 1 минуты.

Стадия 9: в том же самом поле, что и фотография стадии 2, делали получаемую при использовании оптического микроскопа фотографию E структуры каждого образца для испытания.

Что касается образца для испытания из примера 1, то его получаемая при использовании оптического микроскопа фотография A продемонстрирована на фигуре 3, его получаемая при использовании оптического микроскопа фотография B продемонстрирована на фигуре 4, его получаемая при использовании оптического микроскопа фотография C продемонстрирована на фигуре 5, его получаемая при использовании оптического микроскопа фотография D продемонстрирована на фигуре 6, и его получаемая при использовании оптического микроскопа фотография E продемонстрирована на фигуре 7. Элементы структуры, измеряемые по фотографиям A-E, продемонстрированы термином «Да» в таблице 3.

При использовании программного обеспечения для анализа изображений по данным фотографиям определяли доли площадей и количества цементита, частиц графита и частиц карбида по следующим далее методам. Результаты продемонстрированы в таблице 4.

(1) Поскольку на получаемой при использовании оптического микроскопа фотографии A черные части представляют собой частицы графита, по фотографии A определяли долю площади частиц графита (долю площади всех частиц графита и долю площади частиц графита, имеющих диаметры эквивалентных кругов, составляющие 5 мкм и более).

(2) Поскольку на получаемой при использовании оптического микроскопа фотографии E белые части представляют собой цементит, по фотографии E определяли долю площади цементита.

(3) Поскольку на получаемой при использовании оптического микроскопа фотографии D белые части представляют собой частицы карбида на основе Мо и цементит, по фотографиям D и E определяли долю площади частиц карбида на основе Mo, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и их количества в расчете на единицу площади.

(4) Поскольку на фотографии B белые части представляют собой частицы карбида на основе Nb и частицы карбида на основе Mo, долю площади частиц карбида на основе Nb, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и их количества в расчете на единицу площади определяли в результате вычитания доли площади частиц карбида на основе Mo, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и их количеств в расчете на единицу площади, определенных на стадии (3), из доли площади частиц карбида (частиц карбида на основе Nb + частиц карбида на основе Mo), имеющих диаметры эквивалентных кругов 1,5-100 мкм, и их количеств в расчете на единицу площади, определенных по фотографии B.

(5) Поскольку на получаемой при использовании оптического микроскопа фотографии D черные части представляют собой частицы графита, частицы карбида на основе V и частицы карбида на основе Nb, долю площади частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, и их количества в расчете на единицу площади определяли в результате вычитания доли площади частиц графита, определенной на стадии (1), и доли площади частиц карбида на основе Nb, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и их количеств в расчете на единицу площади, определенных на стадии (4), из доли площади частиц графита + частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, + частиц карбида на основе Nb, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и их количеств в расчете на единицу площади, определенных по фотографии D.

При использовании каждого расплава для внешнего слоя в примерах и сравнительных примерах изготавливали валок для испытания, имеющий структуру гильзы с внешним диаметром 60 мм, внутренним диаметром 40 мм и шириной 40 мм. Для оценки износостойкости для каждого валка для испытания проводили испытание на износ при использовании установки для испытания на износ при прокатке, продемонстрированной на фигуре 1. Установка для испытания на износ при прокатке включает установку для прокатки 1, валки для испытания 2, 3, скомпонованные в установке для прокатки 1, печь 4 для предварительного нагревания прокатываемого листа 8, охлаждающую водяную баню 5 для охлаждения прокатываемого листа 8, моталку 6 для получения натяжения во время прокатки и регулятор 7 для регулирования натяжения. Условия износа при прокатке продемонстрированы ниже. После прокатки глубину износа, сформированного на поверхностях валков для испытания, измеряли при использовании прибора для измерения шероховатости поверхности с измерительным наконечником. Результаты продемонстрированы в таблице 4.

Прокатываемый лист: SUS304,

Вытяжка: 25%,

Скорость прокатки: 150 м/минута,

Температура прокатываемого листа: 900°C,

Дистанция прокатки: 300 м/цикл,

Охлаждение валка: водяное охлаждение, и

Количество валков: 4.

В целях оценки сопротивления разрушению для каждого валка для испытания проводили испытание на заклинивание при использовании установки для испытания на фрикционный термический удар, продемонстрированной на фигуре 2. Установка для испытания на фрикционный термический удар включает зубчатую рейку 11, на которую падает груз 12 для поворачивания зубчатого колеса 13 таким образом, чтобы элемент захвата 15 вступал бы в плотный контакт с образцом для испытания 14. Заклинивание оценивали по следующему далее стандарту. Результаты продемонстрированы в таблице 4. Чем меньшим будет заклинивание, тем лучшим будет сопротивление разрушению.

Хорошо: отсутствие заклинивания,

Удовлетворительно: незначительное заклинивание, и

Неудовлетворительно: предельное заклинивание.

Плоскости в 10 мм, 30 мм и 50 мм, соответственно, по глубине от внешней поверхности каждого внешнего слоя из примеров и сравнительных примеров подвергали полированию до зеркального блеска и травлению при использовании водного раствора персульфата аммония в течение приблизительно 1 минуты, а их структуры фотографировали при увеличении в 5-10 раз. На каждой сфотографированной структуре для оценки гомогенности структуры по следующему далее стандарту наблюдали подобные пятнышкам сегрегированные дендриты бейнита и/или мартенсита, имеющие диаметры, составляющие 1,5 мм и более, внутри внешнего слоя (в слое, подходящем для использования при прокатке). Результаты продемонстрированы в таблице 4.

Хорошо: отсутствие подобного пятнышкам сегрегирования, имеющего диаметры, составляющие 1,5 мм и более, и

Неудовлетворительно: присутствие подобного пятнышкам сегрегирования, имеющего диаметры, составляющие 1,5 мм и более.

Примечание:

(5) Определяли по присутствию подобных пятнышкам сегрегированных дендритов, имеющих диаметры, составляющие 1,5 мм и более, на глубине, соответственно, 10 мм, 30 мм и 50 мм.

В любых примерах внешний слой не включал подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита, характеризуясь превосходной гомогенностью структуры, а также превосходными износостойкостью и устойчивостью в отношении заклинивания (сопротивлением разрушению). С другой стороны, внешние слои из сравнительных примеров включали подобные пятнышкам сегрегированные дендриты бейнита и/или мартенсита и характеризовались неудовлетворительным любым одним параметром, выбираемым из износостойкости и устойчивости в отношении заклинивания.

Пример 9 и сравнительный пример 5

Расплав, имеющий состав (мас. %), продемонстрированный в таблице 5, заливали в высокоскоростную вращающуюся цилиндрическую форму, полученную из ковкого чугуна и имеющую внутренний диаметр 400 мм, длину 1500 мм и толщину 276 мм, на которую на ее внутренней поверхности наносили покрытие из футеровочного материала на основе циркона с толщиной 2,5 мм, для получения внешнего слоя в результате центробежного литья в условиях, продемонстрированных в таблице 6. Температура начала выделения аустенита для внешнего слоя составляла 1216°С. Число ускорения свободного падения на внешней поверхности внешнего слоя составляло 120 G. Получающийся в результате внешний слой имел среднюю толщину 96 мм.

После затвердевания полого внешнего слоя вращение формы для центробежного литья прекращали и по тому же самому способу, что и в примере 1, во внешний слой заливали расплав ковкого чугуна для внутреннего слоя, производя металлургическое связывание внутреннего слоя с внешним слоем. После завершения затвердевания внутреннего слоя форму разбирали для извлечения валка, который отжигали при 500°С.

Данные для структуры внешнего слоя (доли площадей цементита, всех частиц графита и частиц графита, имеющих диаметры эквивалентных кругов, составляющие 5 мкм и более, доля площади и количество частиц карбида на основе V, имеющих диаметры эквивалентных кругов 1,5-50 мкм, и совокупные доля площади и количество частиц карбида на основе Nb, имеющих диаметры эквивалентных кругов 1,5-100 мкм, и частиц карбида на основе Мо, имеющих диаметры эквивалентных кругов 1,5-100 мкм), измеренные тем же самым образом, что и в примере 1, продемонстрированы в таблице 7. Кроме того, в таблице 7 продемонстрирована гомогенность структуры (присутствие или отсутствие подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита), измеренная и оцененная на глубине 50 мм от поверхности внешнего слоя, тем же самым образом, что и в примере 1.

Эффект от изобретения

Поскольку центробежнолитой составной валок настоящего изобретения включает внешний слой, характеризующийся превосходными износостойкостью и сопротивлением разрушению (стойкостью к проблемам с глубоким растрескиванием при прокатке, таким как прокатка складчатых хвостовых частей и тому подобное) при малом количестве подобных пятнышкам сегрегированных дендритов бейнита и/или мартенсита (обладающих гомогенной структурой), он характеризуется превосходной долговечностью при незначительном формировании шероховатой поверхности. В соответствии с этим, он является подходящим для использования в качестве рабочего валка, использующегося в клетях, располагающихся дальше по ходу технологического потока в линиях чистовой прокатки для полосовых станов горячей прокатки, которые требуют наличия в особенности гладких поверхностей при прокатке.

Реферат

Изобретение относится к составным валкам, используемым при прокатке. Центробежнолитой составной валок содержит внешний слой, полученный из чугуна, содержащего, мас.%: 2,7-3,5 C, 1,5-2,5 Si, 0,4-1,0 Mn, 3,7-5,1 Ni, 0,8-2,2 Cr, 1,5-4,5 Mo, 2,0-4,5 V и 0,5-2,0 Nb, остальное Fe и неизбежные примеси, причем массовое отношение Nb/V составляет 0,18-0,65, а массовое отношение Mo/V составляет 0,7-2,5, при этом структура чугуна включает в расчете на площадь 15-45% фазы цементита и 1-10% фазы графита, и внутренний слой, полученный из ковкого чугуна, металлургически связанного с внешним слоем; при этом подходящая для использования при прокатке область внешнего слоя глубиной, составляющей 10 мм и более, от поверхности не содержит сегрегированных дендритов бейнита и/или мартенсита, имеющих диаметры, составляющие 1,5 мм и более. 2 н. и 7 з.п. ф-лы, 9 табл., 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Составной валок

Комментарии