Двухосноориентированные слоистые пленки на основе термопластического полимера для багажных изделий и способы изготовления таковых - RU2764886C2

Код документа: RU2764886C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее раскрытие в целом относится к багажным изделиям и, в частности, к использованию слоистых двухосноориентированных пленок на основе термопластического полимера в изготовлении конструкции обшивки чемодана.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

[0002] Жесткие чемоданы обеспечивают долговечность и несущую способность в результате использования формуемых, относительно твердых материалов в создании наружной части корпуса. Одним недостатком этих материалов является то, что их трудно изготавливать и формовать, поскольку они показывают низкий допустимый предел незначительных изменений процессов изготовления и формования. Не допускающая отклонений природа этих материалов особенно заметна при получении изделий глубокой вытяжки. Для достижения желательной прочности может потребоваться, чтобы обшивка для багажа или чемодан, полученный из этих материалов, был(–а) относительно толстостенной(–ым) и/или относительно тяжелой(–ым). Материалы, а также процессы их изготовления и формования также могут быть дорогостоящими, и эти процессы могут требовать больших затрат времени.

[0003] Документы, которые могут иметь отношение к настоящему раскрытию в том, что они содержат различные подходы к изготовлению материалов для багажных изделий, включают EP1763430, GB1386953, US 4061817, IN256542 и IN257341. Эти предложенные подходы, однако, могут быть усовершенствованы.

[0004] Таким образом, желательно предоставить улучшенный материал для багажных изделий, таких как обшивки для багажа, в частности, легкий по весу долговечный материал, а также обеспечить способы изготовления материала и багажного изделия, которые являются сравнительно простыми, быстровыполнимыми, допускающими незначительные отклонения и недорогостоящими.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Согласно настоящему изобретению, таким образом, предоставляется материал для изготовления обшивки для багажа, обшивка для багажа, выполненная из этого материала, способ изготовления материала, способ изготовления обшивки для багажа и чемодана, включающего по меньшей мере одну обшивку, выполненную из этого материала, которые описаны ниже и/или которые определены в прилагаемых пунктах формулы изобретения.

[0006] Настоящее раскрытие, в частности, предоставляет улучшенный пластиковый слоистый материал, который является легким по весу и ударопрочным. Материал универсален и поддается глубокой вытяжке с получением изделий, таких как обшивки для багажа. Обшивка для багажа, выполненная из слоистого материала, является легкой по весу, тонкой, долговечной, устойчивой к деформации, и имеет исключительную ударопрочность во время погрузочно–разгрузочных манипуляций.

[0007] Предоставляется способ изготовления пластикового слоистого материала, в котором требуются относительно небольшие нагрев и давление, и, который является сравнительно быстровыполнимым и недорогостоящим. Предоставляется способ изготовления изделий глубокой вытяжки, таких как обшивки для багажа. Способ является сравнительно простым, быстровыполнимым и недорогостоящим.

[0008] В одном примере, обшивку для багажа получают из слоистого материала, состоящего из множества соэкструдированных пленок. Пленки включают средний слой из двухосноориентированного термопластического полимера и по меньшей мере один внешний слой термопластического полимера. Внешний слой имеет толщину, составляющую 0,5%–25% относительно толщины пленки.

[0009] В некоторых примерах, пленка имеет толщину приблизительно 10 мкм ± 5% – приблизительно 100 мкм ± 5%.

[0010] В некоторых примерах, средний слой имеет толщину приблизительно 10 мкм ± 5% – приблизительно 100 мкм ±5 %.

[0011] В некоторых примерах, внешний слой имеет толщину приблизительно 0,6 мкм ± 5% – приблизительно 2,5 мкм ± 5%.

[0012] В одном примере, внешний слой составляет приблизительно 2% – приблизительно 7% относительно толщины пленки. Внешний слой может составлять менее приблизительно 5% относительно толщины пленки или может составлять приблизительно 2,5% относительно толщины пленки.

[0013] В еще одном примере, по меньшей мере две смежные пленки ориентированы в одном и том же направлении.

[0014] В дополнительном примере, все пленки ориентированы в одном и том же направлении.

[0015] В одном примере, двухосноориентированный термопластический полимер среднего слоя представляет собой двухосноориентированный полипропилен.

[0016] В одном примере, внешний слой содержит сополимер полипропилена и полиэтилена.

[0017] В еще одном примере, внешний слой содержит терполимер полипропилена, полиэтилена и полибутена.

[0018] В некоторых примерах, температура плавления среднего слоя выше температуры плавления внешнего слоя. Температура плавления может быть по меньшей мере на приблизительно 10°С выше температуры плавления внешнего слоя.

[0019] В некоторых примерах, пленку растягивают и растягивают в большей степени в одном из направлений, выбираемых из поперечного направления и продольного направления, чем в другом направлении, выбираемом из поперечного направления и продольного направления.

[0020] В некоторых примерах, пленка имеет прочность при растяжении от приблизительно 60 до приблизительно 190 МПа в продольном направлении.

[0021] В некоторых примерах, пленка имеет прочность при растяжении от приблизительно 150 до приблизительно 300 МПа в поперечном направлении.

[0022] В некоторых примерах, пленка имеет жесткость, составляющую приблизительно 3,5–5 ГПа в поперечном направлении.

[0023] В некоторых примерах, пленка имеет жесткость, составляющую приблизительно 1,5–3 ГПа в продольном направлении.

[0024] В некоторых примерах, слоистый материал включает от 10 до 50 пленок. Число пленок может составлять 22 или 23 пленки.

[0025] В одном примере, толщина слоистого материала составляет от приблизительно 0,25 мм до приблизительно 2,5 мм. Толщина слоистого материала может составлять приблизительно 0,5 мм – меньше или равно приблизительно 1 мм.

[0026] В некоторых примерах, слоистый материал может включать по меньшей мере одну пленку, выполненную из термопластического полимера, отличающегося от термопластического полимера среднего слоя.

[0027] В некоторых примерах, слоистый материал включает верхний слой. Верхний слой может включать двухосноориентированный сложный полиэфир.

[0028] В некоторых примерах, обшивка для багажа включает слой тканевой подкладки. Слой тканевой подкладки может включать сетчатое текстильное полотно.

[0029] В одном примере, способ изготовления обшивки для багажа включает в себя обеспечение пленок, совместное наслаивание множества пленок с получением слоистого материала, и формование слоистого материала с получением обшивки для багажа. Пленки имеют средний слой термопластического полимера и внешний слой с каждой из сторон, выбираемых из верхней и нижней стороны среднего слоя. Пленки наслаивают при температуре 130°С или ниже и давлении 10 бар или менее, или в некоторых примерах при давлении менее 10 бар.

[0030] В одном примере, средний слой и внешний слой подвергают соэкструдированию с получением пленки.

[0031] В некоторых примерах, пленка имеет толщину 10 мкм±5% – 100 мкм±5%.

[0032] В некоторых примерах, средний слой имеет толщину 10 мкм±5% – 100 мкм±5%.

[0033] В некоторых примерах, внешний слой имеет толщину 0,6 мкм±5% – 2,5 мкм±5%.

[0034] В некоторых примерах, внешний слой имеет толщину, составляющую 0,5% – 25% относительно толщины пленки. Толщина внешнего слоя может составлять 2% – 7% относительно толщины пленки.

[0035] В еще одном примере, по меньшей мере две смежные пленки ориентированы в одном и том же направлении.

[0036] В дополнительном примере, все пленки ориентированы в одном и том же направлении.

[0037] В одном примере, двухосноориентированный термопластический полимер среднего слоя представляет собой двухосноориентированный полипропилен.

[0038] В одном примере, внешний слой содержит сополимер полипропилена и полиэтилена.

[0039] В еще одном примере, внешний слой содержит терполимер полипропилена, полиэтилена и полибутена.

[0040] В некоторых примерах, температура плавления среднего слоя выше температуры плавления внешнего слоя. Температура плавления может быть по меньшей мере на 10°С выше температуры плавления внешнего слоя.

[0041] В некоторых примерах, пленку растягивают и растягивают в большей степени одном из направлений, выбираемых из поперечного направления и продольного направления, чем в другом направлении, выбираемом из поперечного направления и продольного направления.

[0042] В некоторых примерах, пленка имеет прочность при растяжении от 60 до 190 МПа в продольном направлении.

[0043] В некоторых примерах, пленка имеет прочность при растяжении от 150 до 300 МПа в поперечном направлении.

[0044] В некоторых примерах, пленка имеет жесткость, составляющую 3,5–5 ГПа в поперечном направлении.

[0045] В некоторых примерах, пленка имеет жесткость, составляющую 1,5–3 ГПа в продольном направлении.

[0046] В некоторых примерах, слоистый материал включает от 10 до 50 пленок. Число пленок может составлять 22 или 23 пленки.

[0047] В одном примере, толщина слоистого материала составляет от 0,25 мм до 2,5 мм. Толщина слоистого материала может составлять от 0,5 мм до менее 1 мм.

[0048] В некоторых примерах, слоистый материал может включать по меньшей мере одну пленку, выполненную из термопластического полимера, отличающегося от термопластического полимера среднего слоя.

[0049] В другом примере, пленки наслаивают при температуре от 110°С до 130°С.

[0050] В дополнительном примере, пленки наслаивают при давлении от 5 кН/м до 35 кН/м.

[0051] В некоторых примерах, пленки наслаивают при давлении от 10 кН/м до 30 кН/м.

[0052] В некоторых примерах, пленки наслаивают в непрерывном процессе.

[0053] В одном примере, наслаивание пленок осуществляют в изохорном прессе. В еще одном примере, наслаивание пленок осуществляют в изобарном прессе.

[0054] В другом примере, слоистый материал охлаждают при атмосферном давлении.

[0055] В некоторых примерах, формование обшивки для багажа осуществляют при температуре от 140°С до 180°С.

[0056] В одном примере, способ изготовления обшивки для багажа включает в себя обеспечение пленок, совместное наслаивание множества пленок с получением слоистого материала и формование слоистого материала с получением обшивки для багажа. Пленки имеют средний слой из двухосноориентированного полипропилена и внешний слой с каждой из сторон, выбираемых из верхней и нижней стороны среднего слоя. Пленки наслаивают при температуре 130°С или ниже и при давлении менее 10 бар.

[0057] В некоторых примерах, температура наслаивания составляет 110°С – 130°С.

[0058] В некоторых примерах, давление составляет 1 бар – 9 бар. Давление может составлять 1 бар – 5 бар. В других примерах, давление составляет менее 10 бар, или имеет величину, равную или менее 10 бар.

[0059] В одном примере, наслаивание представляет собой непрерывный процесс.

[0060] В одном примере, наслаивание осуществляют в изохорном прессе. В другом примере, наслаивание пленок осуществляют в изобарном прессе.

[0061] В еще одном примере, по меньшей мере две смежные пленки ориентируют в одном и том же направлении.

[0062] В дополнительном примере, все пленки ориентируют в одном и том же направлении.

[0063] В некоторых примерах, формование осуществляют при температуре от приблизительно 140°С до приблизительно 165°С.

[0064] В одном примере, предоставляют обшивку для багажа, которую изготавливают способом, который включает в себя обеспечение пленок, совместное наслаивание множества пленок с получением слоистого материала, и формование слоистого материала с получением обшивки для багажа. Пленки имеют средний слой из термопластического полимера и внешний слой с каждой из сторон, выбираемых из верхней и нижней стороны среднего слоя, и пленки подвергаются совместному наслаиванию. В том случае, когда пленки представляют собой полипропиленовые пленки, пленки наслаивают при температуре приблизительно 130°С или ниже и давлении менее приблизительно 40 кН/м, или, в альтернативном примере, менее приблизительно 10 бар. В еще одном примере, давление составляет приблизительно 40 кН/м или менее. В дополнительном примере, давление составляет приблизительно 10 бар или менее.

[0065] В одном примере, предоставляют чемодан, включающий по меньшей мере одну вышеупомянутую обшивку для багажа. Обшивку для багажа изготавливают способом, который включает в себя обеспечение пленок, совместное наслаивание множества пленок с получением слоистого материала, и формование слоистого материала с получением обшивки для багажа. Пленки имеют средний слой из термопластического полимера и могут включать внешний слой с каждой, или только с одной стороны, выбираемой из верхней и нижней стороны среднего слоя, и пленки подвергаются совместному наслаиванию. В том случае, когда пленки представляют собой полипропиленовые пленки, пленки наслаивают при температуре приблизительно 130°С или ниже и давлении менее приблизительно 40 кН/м, или, в альтернативном примере, менее приблизительно 10 бар. В еще одном примере, давление составляет приблизительно 40 кН/м или менее. В дополнительном примере, давление составляет приблизительно 10 бар или менее. В дополнительном примере, чемодан включает обшивку крышки и обшивку днища, любую часть или обе из которых получают вышеупомянутым способом.

[0066] Дополнительные варианты осуществления и отличительные признаки изложены в какой–то мере в последующем описании, и станут очевидны специалистам в данной области при изучении описания или могут быть изучены при практическом осуществлении раскрываемого предмета. Дополнительное понимание природы и преимуществ настоящего раскрытия может быть достигнуто в результате обращения к остальным разделам описания и чертежам, которые составляют часть этого раскрытия. Специалисту в данной области будет ясно, что каждый из различных аспектов и отличительных признаков раскрытия может быть преимущественно использован отдельно в некоторых случаях, или в комбинации с другими аспектами и отличительными признаками раскрытия в других случаях.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0067] Описание станет понятным в более полной мере при обращении к нижеприведенным фигурам, где детали не прорисованы в масштабе, и, которые представлены в качестве различных вариантов осуществления раскрытия и не должны считаться полным изложением объема раскрытия, отличающимся тем, что:

[0068] Фиг.1 показывает фрагментарное изображение двухосноориентированной пленки на основе термопластического полимера согласно одному примеру.

[0069] Фиг.2А показывает изображение слоистого материала, представляющего собой двухосноориентированные пленки на основе термопластического полимера согласно одному примеру.

[0070] Фиг.2В показывает изображение слоев пленок в слоистом материале, представленном на Фиг.2А.

[0071] Фиг.3А показывает изображение системы для изготовления слоистого материала из двухосноориентированных пленок на основе термопластического полимера, представленного на Фиг.2А и 2В согласно одному примеру.

[0072] Фиг.3В показывает иллюстрацию изменений температуры и давления в пленках во время процесса, отраженного на Фиг.3А.

[0073] Фиг.4А показывает изображение системы для изготовления слоистого материала из двухосноориентированных пленок на основе термопластического полимера, представленного на Фиг.2А и 2В согласно другому примеру.

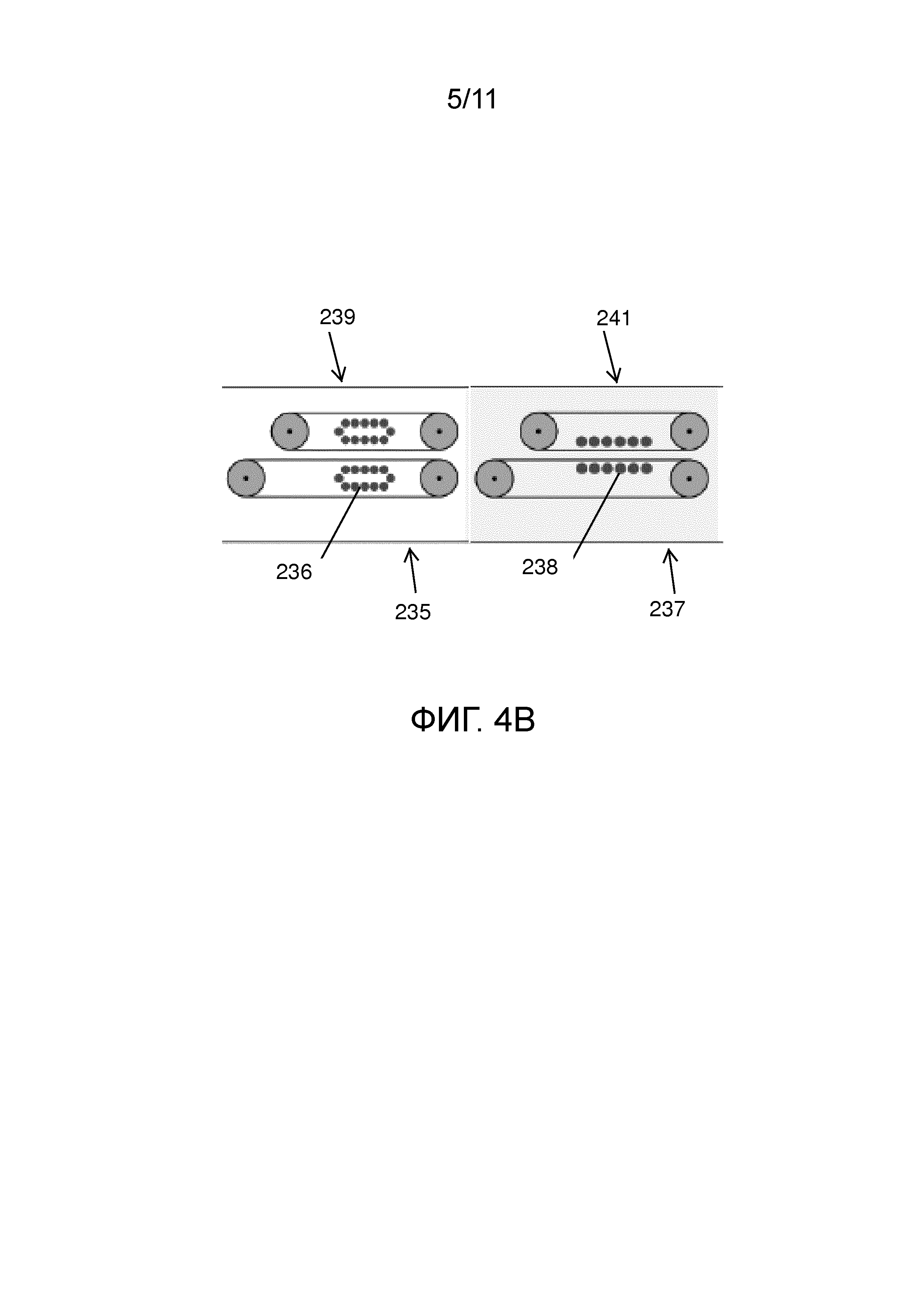

[0074] Фиг.4В показывает изображение системы для изготовления слоистого материала из двухосноориентированных пленок на основе термопластического полимера, представленного на Фиг.2А и 2В согласно еще одному примеру.

[0075] Фиг.5 показывает блок–схему стадий способа изготовления слоистого материала из двухосноориентированных пленок на основе термопластического полимера, представленного на Фиг.2А и 2В согласно одному примеру.

[0076] Фиг.6А показывает изометрический вид справа спереди обшивки для багажа, полученной с применением процесса, представленного на Фиг.3А или 3С.

[0077] Фиг.6В показывает изометрический вид слева сзади обшивки для багажа, представленной на Фиг.6А.

[0078] Фиг.7А предоставляет изометрический вид спереди чемодана, включающего обшивку для багажа, представленную на Фиг.5А.

[0079] Фиг.7В показывает изометрический вид сзади чемодана, представленного на Фиг.7А.

[0080] Фиг.8 показывает формовочную установку согласно одному примеру.

[0081] Фиг.9 предоставляет блок–схему стадий способа изготовления изделия из слоистого материала, представленного на Фиг.2А и 2В согласно одному примеру.

ПОДРОБНОЕ ОПИСАНИЕ

[0082] Настоящее раскрытие предоставляет улучшенный материал для обшивки для багажа и улучшенную обшивку для багажа, выполненную из этого материала. В частности, настоящее раскрытие предоставляет материал, который является легким по весу, ударопрочным, универсальным и поддается глубокой вытяжке. Как правило, материал выполняют из множества пластиковых пленок, подвергнутых совместному наслаиванию. Обшивка для багажа, выполненная из этого материала, является легкой по весу, тонкой, долговечной и устойчивой к деформации. Подверженность (податливость) материала процессу глубокой вытяжки способствует получению обшивки для багажа, в значительной мере свободной от складок, включая угловые участки, и отдельно или в комбинации, способствует получению высококачественной отделки поверхности. В контексте данного документа, термин «выполненный из» может означать «включает» или «включающий».

[0083] Настоящее раскрытие также может предоставить способ изготовления улучшенного материала, который требует сравнительно небольшого нагрева и давления. Способ также может быть сравнительно быстровыполнимым и/или недорогостоящим. В частности, множество пластиковых пленок подвергают наслаиванию в условиях умеренного нагрева и низкого давления.

[0084] Также предоставляют способ изготовления обшивки для багажа из улучшенного материала, который является относительно простым, быстровыполнимым и недорогостоящим. Этот материал может подвергаться нагреванию, натяжению и глубокой вытяжке с получением обшивки для багажа.

Полимерные Пленки

[0085] Как показано на Фиг.1, полимерная пленка 100 включает средний слой 102 и по меньшей мере один внешний слой 104. В контексте данного документа, «пленка» представляет собой структуру, которая включает нетканый, плоский, непрерывный листовой элемент. Внешний слой 104 может быть размещен с верхней стороны 103 среднего слоя 102, с нижней стороны 105, или с обеих сторон 103, 105. Средний слой 102 выполнен из термопластического полимера. Термопластический полимер может быть подвергнут двухосной ориентации. В контексте данного документа, «двухосноориентированная» пленка представляет собой пленку, которая была подвергнута растяжению в двух различных направлениях, включая в качестве неограничивающего примера растяжение в поперечном направлении и продольном направлении, что описано ниже более подробно. Примеры двухосноориентированных термопластических полимеров включают двухосноориентированный полипропиленовый гомополимер (BOPP), полиамид (BOPA), сложный полиэфир (BOPET), поливиниловый спирт (BOPVA), полимолочную кислоту (BOPLA), и полиэтилен (BOPE). В одном варианте осуществления, средний слой 102 выполнен из BOPP.

[0086] Внешний слой 104 выполнен из ориентированного или неориентированного термосклеиваемого материала. В одном примере, внешний слой 104 выполнен из сополимера полипропилена (PP) и полиэтилена (PE). Полиэтилен может составлять вплоть до приблизительно 5% сополимера. В другом примере, внешний слой 104 выполнен из терполимера, состоящего из полипропилена, полиэтилена и полибутена (PB). Полиэтилен и полибутен вместе составляют вплоть до приблизительно 5% терполимера.

[0087] Средний слой 102 и внешний слой 104 могут быть изготовлены из совместимых полимеров, так чтобы средний слой 102 и внешний слой 104 могли быть подвергнуты соэкструдированию. В некоторых примерах, средний слой 102 и внешний слой 104 выполняют из полимеров одного и того же семейства полимеров. В одном примере, средний слой 102 выполняют из ориентированного гомополимера полипропилена (OPP), и внешний слой 104 выполняют из сополимера полипропилена и полиэтилена. В другом примере, средний слой 102 выполняют из ориентированного гомополимера полипропилена, и внешний слой 104 выполняют из терполимера полипропилена, полиэтилена и полибутена.

[0088] Средний слой 102 может иметь толщину приблизительно 10 мкм±5% – приблизительно 100 мкм±5%, как например, приблизительно 30 мкм±5% – приблизительно 50 мкм±5%, или приблизительно 13 мкм±5% – приблизительно 40 мкм±5%, или приблизительно 40 мкм±5%. Средний слой 102 может иметь температуру плавления приблизительно 150°С – приблизительно 190°С. В одном примере, средний слой 102 имеет температуру плавления приблизительно 170°С.

[0089] Внешний слой 104 может иметь толщину приблизительно 0,6 мкм±5% – приблизительно 2,5 мкм±5%. В одном примере, внешний слой 104 имеет толщину приблизительно 1 мкм±5%. Внешний слой 104 может иметь температуру плавления приблизительно 110°С – приблизительно 135°С. В одном примере, температура плавления составляет приблизительно 130°С.

[0090] Внешний слой 104 имеет более низкую температуру плавления, чем средний слой 102. Разница между температурой плавления среднего слоя 102 и температурой плавления внешнего слоя 104 может составлять от приблизительно 10°С до приблизительно 60°С, или от приблизительно 10°С до приблизительно 50°С, или от приблизительно 10°С до приблизительно 40°С, или от приблизительно 10°С до приблизительно 30°С, или от приблизительно 10°С до приблизительно 20°С. При разработке и изготовлении пленки 100, большая разница (например, 60°С вместо 5°С) в температуре плавления между средним слоем 102 и внешним слоем 104 может способствовать получению слоистого материала 110, описываемого ниже, с улучшенными механическими и/или физическими свойствами. Без привязки к какому–либо механизму или режиму действия, большая разница в температуре плавления может обеспечить наслаивание при температуре, которая позволит расплавить внешний слой 104, но не позволит расплавить средний слой 102. В том случае, когда температура технологической обработки приближается к температуре плавления среднего слоя 102, средний слой 102 может начать размягчаться, и молекулы среднего слоя 102 могут потерять свою ориентацию, что в свою очередь может ухудшить физические и механические свойства получающегося в результате слоистого материала 110 в сравнении со слоистым материалом 110, в котором средний слой 102 не подвергнут плавлению или размягчению.

[0091] При разработке и создании пленки 100, разница в температуре плавления между средним слоем 102 и внешним слоем 104, составляющая по меньшей мере приблизительно 10°С, может сделать процесс совместного наслаивания множества пленок 100 легче. Слои пленки 100 могут скользить поверх друг друга, или смежные пленки 100 могут скользить поверх друг друга при получении слоистого материала 110, в том случае, когда температура технологической обработки является достаточно высокой, чтобы расплавить или частично расплавить внешний слой 104, но не расплавить средний слой 102. И хотя механические свойства слоистого материала 110 наилучшим образом поддерживаются в результате отсутствия плавления среднего слоя 102 во время получения листа слоистого материала, в альтернативном примере, если средний слой 102 подвергается размягчению или частичному плавлению во время получения слоистого материала 110, механические свойства могут снижаться, но при этом могут быть по–прежнему адекватными для дальнейшего использования. Разница в температуре плавления также может сделать процесс формования слоистого материала 110 легче, так как слоистый материал 110 оказывается пластичным/податливым в результате плавления или частичного плавления внешнего слоя 104 и плавления, частичного плавления или размягчения среднего слоя 102.

[0092] В одном примере, внешний слой 104 определяет внешнюю поверхность 106 и внутреннюю поверхность 108, смежную c пленкой 100 и входящую в контакт с ней. Внешняя поверхность 106 может быть обработана коронным разрядом, что может способствовать обеспечению достаточного смачивания и адгезии (сцепления) к пленке 100 для последующего печатания, наслаивания или нанесения покрытия на пленку 100. В одном примере, внешний слой 104 может быть обработан коронным разрядом с внешней поверхности 106.

[0093] Средний слой 102 и по меньшей мере один внешний слой 104 могут быть подвергнуты соэкструдированию с получением пленки 100. В отличие от тканых полотен, в которых нити или ленты переплетают в двух направлениях (основа и уток) с получением пластикового полотна, соэкструдированную пленку 100 получают путем одновременного экструдирования множества слоев. Пленка 100 может иметь толщину приблизительно 10 мкм±5% – приблизительно 100 мкм±5%. В одном примере, пленка 100 имеет толщину приблизительно 30 мкм±5% – приблизительно 50 мкм±5%. В другом примере, пленка 100 имеет толщину приблизительно 40 мкм±5%. Пленка 100 может иметь удельную массу на единицу площади приблизительно 13 г/м2±5% – приблизительно 37 г/м2±5%. Пленка 100 может быть прозрачной, полупрозрачной или непрозрачной.

[0094] Толщина внешнего слоя 104 может составлять приблизительно 0,5–25% относительно толщины пленки 100. В некоторых примерах, внешний слой составляет приблизительно 2–7% относительно толщины пленки 100. В одном примере, внешний слой 104 составляет приблизительно 2,5% относительно толщины пленки 100. В еще одном примере, внешний слой 104 составляет приблизительно 5% или менее приблизительно 5% относительно толщины пленки 100.

[0095] Пленка 100 может быть подвергнута растяжению в одном или обоих направлениях, выбираемых из поперечного и продольного направлений. В одном примере, поперечное направление Т определено по ширине рулона материала среднего слоя 102 или внешнего слоя 104, которая в одном примере может лежать в направлении валка 226а, b или с на Фиг.3А. Продольное направление L определено по длине материала в рулоне материала среднего слоя 102 или внешнего слоя 104, идущей в направлении, ортогональном поперечному направлению, и, которая в одном примере может лежать в машинном направлении, как показано на Фиг.3А.

Альтернативно, поперечное направление T и продольное направление L могут быть перевернуты относительно того, что описано выше и показано на Фиг.3А. Пленка 100 может быть подвергнута растяжению после того, как она будет подвергнута соэкструдированию. Степень растяжения в одном направлении может совпадать или отличаться от степени растяжения в другом направлении. В некоторых примерах, пленку 100 растягивают в поперечном направлении приблизительно в 4–15 раз (то есть, приблизительно на 400% – 1500%), приблизительно в 5–14 раз, приблизительно в 6–13 раз, или приблизительно в 7–12 раз. В одном примере, пленку 100 растягивают приблизительно в 9 раз в поперечном направлении. В некоторых примерах, пленку 100 растягивают в продольном направлении приблизительно в 3–10 раз, приблизительно в 4–8 раз или приблизительно в 4–6 раз. В одном примере, пленку 100 растягивают приблизительно в 5 раз в продольном направлении. Варьируемое растяжение может позволить получить анизотропную пленку 100. В качестве общего примечания, ориентация поперечного и продольного направлений, которые упоминаются на всем протяжении заявки, могут быть взаимозаменяемыми. Также обычно пленку 100 подвергают растяжению в большей степени в одном направлении, выбираемом из поперечного или продольного направления, чем в другом направлении, выбираемом из поперечного или продольного направления.

[0096] Анизотропная пленка 100 имеет прочность при растяжении в каждом из направлений, выбираемых их поперечного и продольного направлений. Прочность при растяжении в одном направлении может отличаться от прочности при растяжении в другом направлении. В некоторых примерах, пленка 100 имеет большую прочность при растяжении в поперечном направлении, чем в продольном направлении. В некоторых примерах, пленка 100 имеет большую прочность при растяжении в продольном направлении, чем в поперечном направлении. Пленка 100 может иметь прочность при растяжении в поперечном направлении приблизительно 150–300 МПа. В одном примере, пленка 100 имеет прочность при растяжении в поперечном направлении приблизительно 250 МПа. В еще одном примере, пленка 100 имеет прочность при растяжении в поперечном направлении приблизительно 207 МПа. Пленка 100 может иметь прочность при растяжении в продольном направлении приблизительно 60–190 МПа. В одном примере, пленка 100 имеет прочность при растяжении в продольном направлении приблизительно 130 МПа. В еще одном примере, пленка 100 имеет прочность при растяжении в продольном направлении приблизительно 91 МПа.

[0097] Пленка 100 обладает жесткостью в каждом из направлений, выбираемых из поперечного и продольного направлений. Жесткость может представлять собой критерий жесткости при изгибе, где ось изгиба, как правило, ортогональна направлению растяжения. Жесткость в одном направлении может отличаться от жесткости в другом направлении. В некоторых примерах, пленка 100 имеет большую жесткость в поперечном направлении, чем в продольном направлении. В некоторых примерах, пленка 100 имеет большую жесткость в продольном направлении, чем в поперечном направлении. Пленка 100 может иметь большую жесткость в направлении, в котором ее подвергают большему растяжению. Например, пленка, подвергнутая большему растяжению в поперечном направлении, чем в продольном направлении, может иметь большую жесткость в поперечном направлении, чем в продольном направлении. Подобно тому, пленка, подвергнутая большему растяжению в продольном направлении, чем в поперечном направлении, может иметь большую жесткость в продольном направлении, чем в поперечном направлении.

[0098] В одном направлении, пленка 100 может иметь жесткость приблизительно 3,5–5,5 ГПа или приблизительно 4–4,8 ГПа. В другом направлении, пленка 100 может иметь жесткость приблизительно 1,5–3 ГПа или приблизительно 1,9–2,3 ГПа. В одном примере, пленка 100 подвергается большему растяжению в поперечном направлении и имеет жесткость приблизительно 3,5–5,5 ГПа в поперечном направлении и жесткость приблизительно 1,5–3 ГПа в продольном направлении.

[0099] В некоторых иллюстративных примерах, пленку 100 изготавливают из соэкструдированных среднего слоя 102 ориентированного полипропилена и внешних слоев 104, выполненных из терполимера полипропилена, полиэтилена и полибутена, взятых по одному с каждой стороны среднего слоя 102. В некоторых иллюстративных примерах, пленку 100 изготавливают из соэкструдированных среднего слоя 102 ориентированного полипропилена и внешних слоев 104, выполненных из сополимера полипропилена и полиэтилена, взятых по одному с каждой стороны среднего слоя 102. Для удобства, но не ради ограничения, пленка 100 может называться в данном документе [PP–BOPP–PP]. Средний слой 102 может иметь толщину приблизительно 38 мкм±5%, а каждый внешний слой 104 может иметь толщину приблизительно 1 мкм±5%. Пленка 100 может иметь удельную массу на единицу площади приблизительно 36,4 г/м2±5%. Пленка 100 может иметь температуру плавления приблизительно 169,2±0,4°С. Пленка 100 может иметь прочность при растяжении в поперечном направлении приблизительно 207,2±5,4 МПа. Пленка 100 может иметь прочность при растяжении в продольном направлении приблизительно 91,2±18,7 МПа. Пленка 100 может представлять собой Tatrafan KXE® (Terichem Ltd., Svit, Slovakia). Tatrafan KXE® разработана для обертывания пищевых продуктов, кондитерских изделий, мясных продуктов, текстильных изделий и других товаров.

[00100] В другом примере, пленка 100 может быть изготовлена из соэкструдированных среднего слоя 102 ориентированного полипропилена и внешнего слоя 104, выполненного из сополимера полипропилена и полиэтилена или терполимера полипропилена, полиэтилена и полибутена. Для удобства, но не ради ограничения, пленка 100 может называться в данном документе [PP–BOPP] или [BOPP–PP]. Пленка 100 может иметь толщину приблизительно 20 мкм±5% и может иметь удельную массу на единицу площади приблизительно 22,8 г/м2±5%. Пленка 100 может представлять собой Tatrafan ONXE® (Terichem Ltd., Svit, Slovakia). Tatrafan ONXE® разработана для обертывания пищевых продуктов, кондитерских изделий, мясных продуктов, текстильных изделий и других товаров.

[00101] Как показано на Фиг.2А, множество пленок 100 образует слоистый материал 110. Число пленок 100 в слоистом материале 110 может составлять от приблизительно 3 до приблизительно 50 пленок 100, от приблизительно 5 до приблизительно 50, от приблизительно 10 до приблизительно 50, от приблизительно 15 до приблизительно 50, от приблизительно 20 до приблизительно 50, от приблизительно 25 до приблизительно 50, от приблизительно 30 до приблизительно 50, от приблизительно 35 до приблизительно 50, от приблизительно 3 до приблизительно 40, от приблизительно 3 до приблизительно 35, от приблизительно 3 до приблизительно 30, от приблизительно 3 до приблизительно 25, от приблизительно 3 до приблизительно 20, или от приблизительно 3 до приблизительно 15 пленок 100. В одном примере, слоистый материал 110 включает от приблизительно 10 до приблизительно 50 пленок. В еще одном примере, слоистый материал 110 включает от приблизительно 22 до приблизительно 35 пленок 100. В другом примере, слоистый материал 110 включает от приблизительно 3 до приблизительно 23 пленок 100. В дополнительном примере, слоистый материал 110 включает от приблизительно 24 до приблизительно 28 пленок 100. В еще одном неограничивающем примере, слоистый материал 110 может быть получен из 22–26 слоев пленки Tatrafan KXE, имея один слой пленки Tatrafan ONXE с каждой внешней стороны, в сумме 24–28 пленок 100. В еще одном примере, слоистый материал 110 включает 22 или 23 пленки 100.

[00102] Слоистый материал 110 может включать центральную часть 112, первую боковину или часть 114, и вторую боковину или часть 116. Слоистый материал 110 может включать одинаковое число пленок 100 в каждой из частей, выбираемых из центральной части 112, первой боковины 114 и второй боковины 116, или это число может различаться. Число пленок 100 в первой боковине 114 и во второй боковине 116 может совпадать или отличаться. В одном примере, первая боковина 114 и вторая боковина 116 имеет одинаковое число пленок 100, и это число меньше, чем число пленок 100 в центральной части 112. В одном примере, каждая часть, выбираемая из первой боковины 114 и второй боковины 116, имеет одну пленку 100, а центральная часть имеет 10–50 пленок 100.

[00103] Пленки 100 в слоистом материале 110 могут быть одного и того же типа или различных типов. В одном примере, слоистый материал 110 включает центральную часть 112 с одним типом пленки 100, первую боковину 114 со вторым типом пленки 100, и вторую боковину 116 с третьим типом пленки 100. В другом примере, слоистый материал 110 включает центральную часть 112 с одним типом пленки 100, а первую боковину 114 и вторую боковину 116 со вторым типом пленки 100.

[00104] В одном примере, центральную часть изготавливают из множества пленок 100 [PP–BOPP–PP]. В том случае, когда множество пленок 100 [PP–BOPP–PP] подвергают совместному наслаиванию, два слоя PP, которые могут представлять собой сополимеры PP/PE или терполимеры PP/PE/PB, которые описаны выше, размещают в непосредственном примыкании друг к другу.

[00105] В одном примере, каждая часть, выбираемая из первой боковины 114 и второй боковины 116, может быть изготовлена по меньшей мере из одной пленки 100 [PP–BOPP] или [BOPP–PP]. В том случае, когда пленку 100 [PP–BOPP] или [BOPP–PP] наслаивают на пленку 100 [PP–BOPP–PP], два слоя PP, которые могут представлять собой сополимеры PP/PE или терполимеры PP/PE/PB, которые описаны выше, могут быть размещены в непосредственном примыкании друг к другу.

[00106] В одном примере, одна или обе части, выбираемые из первой боковины 114 и второй боковины 116, в слоистом материале 110 могут быть изготовлены по меньшей мере из пленки 100 BOPET–BOPP, BOPP–BOPET или BOPET–BOPP–BOPET. В одном примере, часть BOPET пленки 100 может быть размещена на крайней снаружи (наиболее удаленной от середины) поверхности первой боковины 114 или второй боковины 116. Размещение BOPET на крайней снаружи поверхности первой боковины 114 или второй боковины 116 может способствовать достижению улучшенной стойкости к механическим контактным повреждениям для слоистого материала 110 или изделия, изготовленного из слоистого материала 110.

[00107] В одном примере, и как показано на Фиг.2В, слоистый материал 110 имеет расположение пленок 100, представленное как [BOPP–PP]–[PP–BOPP–PP]n–[PP–BOPP], где n означает число пленок 100. Пленки 100 [PP–BOPP–PP] могут представлять собой Tatrafan KXE®. Пленки 100 [PP–BOPP] и [BOPP–PP] могут представлять собой Tatrafan ONXE®.

[00108] Как описано выше, пленка 100 может быть подвергнута растяжению в одном или обоих направлениях, выбираемых из поперечного и продольного направлений. В слоистом материале, пленки 100 могут быть ориентированы в том же самом направлении, что и непосредственно примыкающая пленка 100. Например, две пленки 100, подвергнутые большему растяжению в поперечном направлении, чем в продольном направлении, могу непосредственно прилегать друг к другу. Иными словами, две непосредственно примыкающие друг к другу пленки 100 могут быть повернуты на 0° относительно друг друга касательно степени растяжения. Альтернативно, две непосредственно примыкающие друг к другу пленки 100 могут быть повернуты на 90° относительно друг друга. Например, одна пленка 100, подвергнутая большему растяжению в поперечном направлении, чем в продольном направлении, может непосредственно примыкать к пленке 100, подвергнутой большему растяжению в продольном направлении, чем в поперечном направлении. По меньшей мере две пленки 100 в слоистом материале 110 могут быть ориентированы в одном и том же направлении. В одном примере, все пленки 100 по меньшей мере в центральной части 112 слоистого материала 110 ориентированы в одном и том же направлении. В другом примере, все пленки 100 в слоистом материале 110 ориентированы в одном и том же направлении.

[00109] Слоистый материал 110 может иметь толщину приблизительно 0,25 – приблизительно 2,5 мм, приблизительно 0,3 – приблизительно 2,5 мм, приблизительно 0,5 – приблизительно 2,5 мм, приблизительно 0,75 – приблизительно 2,5 мм, приблизительно 1,0 – приблизительно 2,5 мм, приблизительно 1,25 – приблизительно 2,5 мм, приблизительно 1,5 – приблизительно 2,5 мм, приблизительно 0,25 – приблизительно 2,25 мм, приблизительно 0,25 – приблизительно 2,0 мм, приблизительно 0,25 – приблизительно 1,75 мм, приблизительно 0,25 – приблизительно 1,5 мм, приблизительно 0,25 – приблизительно 1,25 мм, или приблизительно 0,25 – приблизительно 1,0 мм. В одном примере, слоистый материал 110 имеет толщину от приблизительно 0,5 до приблизительно 2 мм. В другом примере, слоистый материал 110 имеет толщину от приблизительно 0,9 до приблизительно 1,5 мм. В еще одном примере, слоистый материал 110 имеет толщину от приблизительно 0,5 мм до менее приблизительно 1,0 мм.

[00110] Первая боковина 114 может иметь такую же толщину, что и вторая боковина 116 или может иметь другую толщину. Толщина центральной части 112 может быть больше толщины первой боковины 114 или толщины второй боковины 116 или толщины каждой из частей, выбираемых из первой боковины 114 и второй боковины 116. Толщина центральной части 112 может быть больше толщины первой боковины 114 и второй боковины 116 в комбинации.

[00111] Анизотропные свойства пленок 100 могут быть приданы слоистому материалу 110, в который включены пленки 100. Например, слоистый материал 110 имеет прочность при растяжении в одном направлении, которая отличается от прочности при растяжении в другом направлении. В некоторых примерах, слоистый материал 110 имеет большую прочность при растяжении в поперечном направлении, чем в продольном направлении. В некоторых примерах, слоистый материал 110 имеет большую прочность при растяжении в продольном направлении, чем в поперечном направлении. Слоистый материал 110 может иметь прочность при растяжении в поперечном направлении приблизительно 100–250 МПа, или приблизительно 150–200 МПа. Слоистый материал 110 может иметь прочность при растяжении в продольном направлении приблизительно 50–150 МПа, или приблизительно 70–100 МПа.

[00112] В одном примере, слоистый материал 110 является светлым/непигментированным, бесцветным, и прозрачным, полупрозрачным или непрозрачным. В еще одном примере, средний слой 102 по меньшей мере в одной пленке 100 изготавливают из окрашенной пленки 100, такой как PP, BOPP, или другой тип пленки 100, что позволяет придать цвет слоистому материалу 110.

[00113] Слоистый материал 110 может включать один или более вспомогательных материалов 118 в дополнение к пленкам 100 центральной части 112, первой боковины 114 и второй боковины 116. При изготовлении и разработке слоистого материала 110, вспомогательный материал 118 может позволить ввести цвет, печатный текст, узор или конструктивное/художественное оформление в слоистый материал 110. В некоторых примерах, вспомогательный материал 118 изготавливают из твердой сплошной пленки, такой как поливная полипропиленовая пленка, которая может быть выполнена из такого же полимера, что и внешний слой 104. В некоторых примерах, вспомогательный материал 118 включает средний слой 102 и по меньшей мере один внешний слой 104. Как описано выше, внешний слой 104 может иметь более низкую температуру плавления, чем средний слой 102. Вспомогательный материал, или внешний слой 104, если присутствует, может иметь температуру плавления приблизительно 130°С или ниже.

[00114] Вспомогательный материал 118 может быть введен внутрь зоны, состоящей из множества пленок 100, в центральной части 112, первой боковине 114 или второй боковине 116. Альтернативно, вспомогательный материал 118 может быть введен между центральной частью 112 и первой боковиной 114 или между центральной частью 112 и второй боковиной 116. В качестве другой альтернативы, вспомогательный материал 118 может быть введен с внешней поверхности первой боковины 114 или с наружной поверхности второй боковины 116 в качестве крайнего снаружи слоя (верхней пленки) в слоистом материале 110. Вспомогательный материал 118 может быть подвергнут соэкструдированию с пленками 100 слоистого материала 110. Примеры вспомогательных материалов 118 включают термопластичные олефиновые пленки, пленки с печатным рисунком, окрашенные полипропиленовые и/или полиэтиленовые пленки, белые или окрашенные пленки BOPP, металлизированные пленки BOPP, короткие или рубленые полипропиленовые волокна, короткие или рубленые двухкомпонентные (BICO) волокна, трикотажные изделия, тканые полотна, нетканые полотна, полипропиленовый и/или полиэтиленовый порошок, и их комбинации.

[00115] Слоистый материал 110 может быть получен наслаиванием множества пленок 100 в условиях заданного давления, температуры и/или времени. Слоистый материал 110 может быть получен в машине для изготовления слоистых материалов. Машина для изготовления слоистых материалов может представлять собой изохорный пресс или изобарный пресс. Машина для изготовления слоистых материалов может включать по меньшей мере один валок, который может представлять собой неподвижный валок или циркуляционный валок. В изохорном прессе, поддерживают постоянный объем, как например, в результате поддерживания постоянной величины зазора между прижимными аппликаторами, как например, в одном примере, между противолежащими валками, расположенными друг от друга на фиксированном расстоянии. В изохорном прессе, и, например, при использовании циркуляционного валкового прижимного модуля, поддерживают или пытаются поддерживать сочетание постоянного объема и постоянного равномерного давления. Валки в изохорном прессе могут быть закреплены в положении, соотнесенном с машиной для изготовления слоистых материалов, или могут двигаться относительно машины для изготовления слоистых материалов, как например, в циркуляционном валковом прижимном модуле. Давление, прикладываемое изохорным прессом, имеющим закрепленные валки, как правило, называется «рабочим давлением», измеряемым в кН/м. Давление прикладывают, например, с помощью по меньшей мере одного валка, и по меньшей мере в одном другом примере рабочее давление прикладывают к получаемому материалу, когда тот проходит через зазор между противолежащими закрепленными валками. В изохорном прессе при использовании циркуляционного валкового прижимного модуля, давление прикладывают между противолежащими валками, когда валки циркулируют в прижимном модуле. Так как обычно валки, используемые в прессе с закрепленными валками, имеют больший размер (в одном примере, приблизительно 100 мм) по сравнению с валками, используемыми в циркуляционном валковом прижимном модуле (в одном примере, приблизительно 25–40 мм), имеет место меньший перепад давления между смежными валками. Давление, прикладываемое в циркуляционном валковом прижимном модуле, в силу меньшего перепада давления между смежными валками, может считаться, или рассматриваться, как давление, прикладываемое к площади получаемого материала. В итоге, давление, прикладываемое циркуляционным валковым прижимным модулем, часто измеряют в «бар».

[00116] В изохорном прессе, поддерживают постоянное равномерное давление, как например, в результате обеспечения величины зазора между прижимными аппликаторами, которая задается подаваемым материалом. Давление, прикладываемое изобарным прессом, как правило, означает давление на поверхность, измеряемое в кН/м2 или бар, прикладываемое, например, с помощью по меньшей мере одной масляной подушки. В других примерах, прижимные аппликаторы представляют собой противолежащие масляные подушки, разнесенные на величину зазора. В контексте данного документа, «бар» обычно, но не исключительно, относится к давлению на поверхности, вырабатываемому изобарным прессом или изохорным прессом, включающим циркуляционные валки. В контексте данного документа, «кН/м» обычно, но не исключительно, относится к рабочему давлению, вырабатываемому изохорным прессом, имеющим закрепленные валки. Образцы прессового оборудования для изготовления слоистых материалов, которое может быть использовано для такого типа способа получения, будь то изохорного или изобарного, или для осуществления комбинации обоих способов, могут быть произведены в Sandvik, как например, Sandvik ThermoPress CB (CombiPress) (см. http://processsystems.sandvik.com).

[00117] В некоторых примерах, машина для изготовления слоистых материалов представляет собой изобарный пресс. В других примерах, и как показано на Фиг.3А, машина для изготовления слоистых материалов может представлять собой двухленточный изохорный пресс 220, имеющий закрепленные валки. Пресс 220 включает верхнюю ленту 222, нижнюю ленту 224, множество верхних валков 226 и множество нижних валков 228. Некоторые или все валки 226, 228 могут быть функционально связаны с пружинами 234, которые помогают корректировать давление, прикладываемое валками 226, 228 к материалу, проходящему между валками 226, 228. Пресс 220 также может включать по меньшей мере одну интегрированную нагревающую зону 230 и по меньшей мере одну охлаждающую зону 232.

[00118] Ленты 222, 224 могут быть выполнены из Тефлона или стали. Ленты 222, 224 могут представлять собой конвейерные ленты. Верхняя лента 222 функционально связывает по меньшей мере два верхних валка 226, таких как четыре верхних валка 226а, 226b, 226с и 226d. Верхняя лента 224 функционально связывает по меньшей мере два нижних валка 228, таких как пять нижних валков 228а, 228b, 228с, 228d и 228е. Верхний валок 226а, 226b, 226с, 226d и соответствующий нижний валок 228а, 228b, 228с, 228d, соответственно, могут быть размещены друг против друга по обе стороны от пленок 100, подлежащих наслаиванию.

[00119] Величина или высота зазора, hg, между верхним валком 226 и соответствующим нижним валком 228 может корректироваться. Высота зазора может быть одинаковой или различной между каждой парой валков 226а, 228а, 226b, 228b, 226с, 228с, 226d, 228d. Корректировка высоты зазора может способствовать регулированию или поддержанию давления, прикладываемого валками 226, 228, может способствовать поддерживанию равномерного объема материала между валками 226, 228, и может содействовать контролю за толщиной слоистого материала 110. В одном примере, высота зазора составляет приблизительно 0,7 мм – приблизительно 1,2 мм. В другом примере, высота зазора составляет приблизительно 0,95 мм – приблизительно 1,0 мм.

[00120] Ленты 222, 224 и валки 226, 228 могут способствовать продвижению множества пленок 100 через пресс 220. Множество пленок 100 может двигаться через пресс с постоянной или варьируемой скоростью. Регулировка скорости может обеспечивать прикладывание давления или подведение нагрева к пленкам 100 в течение варьируемых периодов времени. Скорость может составлять от приблизительно 1 м/мин до приблизительно 8 м/мин, от приблизительно 2 м/мин до приблизительно 8 м/мин, от приблизительно 3 м/мин до приблизительно 8 м/мин, от приблизительно 4 м/мин до приблизительно 8 м/мин, от приблизительно 5 м/мин до приблизительно 8 м/мин, от приблизительно 1 м/мин до приблизительно 7 м/мин, от приблизительно 1 м/мин до приблизительно 6 м/мин, от приблизительно 1 м/мин до приблизительно 5 м/мин, от приблизительно 1 м/мин до приблизительно 4 м/мин, от приблизительно 1 м/мин до приблизительно 3 м/мин, или от приблизительно 2 м/мин до приблизительно 6 м/мин. В одном примере, скорость составляет приблизительно 2 м/мин. В другом примере, скорость составляет приблизительно 6 м/мин.

[00121] В одном примере, пресс 220 представляет собой плоскостную систему для получения слоистых материалов (Meyer, Roetz, Germany).

[00122] Фиг.4А иллюстрирует другой пример машины для изготовления слоистых материалов, которая представляет собой двухленточный изохорный пресс 220, имеющий закрепленные валки. Пресс 220 включает верхнюю ленту 222, нижнюю ленту 224, множество верхних валков 226 и множество нижних валков 228. Пресс 220 также может включать по меньшей мере одну интегрированную нагревающую зону 230 и по меньшей мере одну охлаждающую зону 232.

[00123] Ленты 222, 224 могут быть выполнены из Тефлона или стали. Ленты 222, 224 могут представлять собой конвейерные ленты. Верхняя лента 222 функционально связывает по меньшей мере два верхних прижимных модуля 227, таких как семь верхних прижимных модулей 227а, 227b, 227с, 227d, 227е, 227f и 227g. Нижняя лента 224 функционально связывает по меньшей мере два нижних прижимных модуля 229, таких как семь нижних прижимных модулей 229а, 229b, 229с, 229d, 229е, 229f, и 229g. Верхний прижимной модуль 227а, 227b, 227с, 227d, 227е, 227f и 227g и соответствующий нижний прижимной модуль 229а, 229b, 229с, 229d, 229е, 229f и 229g, соответственно, могут быть размещены друг против друга по обе стороны от пленок 100, подлежащих наслаиванию.

[00124] Каждый прижимной модуль 227, 229 может иметь аналогичную ширину или отличающуюся ширину. В одном примере, каждый прижимной модуль 227, 229 имеет ширину приблизительно 1000 мм.

[00125] Каждый верхний прижимной модуль 227a–g может включать один или более верхних валков 226. Подобно тому, каждый нижний прижимной модуль 229a–g может включать один или более нижних валков 228. Число верхних валков 226 может совпадать или различаться для каждого верхнего прижимного модуля 227. Число нижних валков 228 может совпадать или различаться для каждого нижнего прижимного модуля 229. Число верхних валков 226 может совпадать или отличаться от числа нижних валков 228. Как показано на Фиг.4А, верхний прижимной модуль 227 может включать 5 верхних валков 226, и нижний прижимной модуль 229 может включать 5 нижних валков 228. При разработке и эксплуатации пресса 220, валки 226, 228 могут создавать рабочее давление, оказываемое на материал, как например, на пленки 100 или слоистый материал 110, размещенный между верхними валками 226 и нижними валками 228.

[00126] Ленты 222, 224 и прижимные модули 227, 229 или валки 226, 228 могут способствовать продвижению множества пленок 100 через пресс 220. Множество пленок 100 может двигаться через пресс с постоянной или варьируемой скоростью. Регулировка скорости может обеспечивать прикладывание давления или подведение нагрева к пленкам 100 в течение варьируемых периодов времени. Скорость может составлять от приблизительно 1 м/мин до приблизительно 8 м/мин, от приблизительно 2 м/мин до приблизительно 8 м/мин, от приблизительно 3 м/мин до приблизительно 8 м/мин, от приблизительно 4 м/мин до приблизительно 8 м/мин, от приблизительно 5 м/мин до приблизительно 8 м/мин, от приблизительно 1 м/мин до приблизительно 7 м/мин, от приблизительно 1 м/мин до приблизительно 6 м/мин, от приблизительно 1 м/мин до приблизительно 5 м/мин, от приблизительно 1 м/мин до приблизительно 4 м/мин, от приблизительно 1 м/мин до приблизительно 3 м/мин, или от приблизительно 2 м/мин до приблизительно 6 м/мин. В одном примере, скорость составляет приблизительно 2 м/мин. В другом примере, скорость составляет приблизительно 6 м/мин.

[00127] В одном примере, пресс 220 представляет собой изохорный термопресс с двойной стальной лентой (Sandvik Process Systems, Sandviken, Sweden).

[00128] В некоторых примерах, и как показано на Фиг.4В, машина для изготовления слоистых материалов может представлять собой изохорный пресс, имеющий по меньшей мере один модуль 235, включающий циркуляционные валки 236 и по меньшей мере один модуль 237, включающий закрепленные валки 238. Получаемый материал двигается слева направо в этом примере, сначала через циркуляционные валки 236 и затем через закрепленные валки 238. Циркуляционные валки 236 изохорного пресса могут прикладывать давление на поверхности, измеряемое в бар. Закрепленные валки 238 изохорного пресса могут прикладывать рабочее давление, измеряемое в кН/м. В одном примере, нагревающая зона 239, как например, в интегрированной нагревающей зоне 230 (см. Фиг.3А), может включать множество циркуляционных валков 235. В одном примере, охлаждающая зона 241, как например, интегрированная охлаждающая зона 232 (см. Фиг.3А), может включать множество закрепленных валков 238.

[00129] Как показано на Фиг.5, способ 200 для изготовления слоистого материала 110 может включать в себя стадию 202 введения множества пленок 100 в машину для изготовления слоистых материалов, стадию 204 прикладывания первого давления к пленкам 100, стадию 206 обеспечения первой температуры пленкам 100 в течение первого периода времени, стадию 212 прикладывания второго давления к пленкам 100, стадию 214 обеспечения второй температуры пленкам 100 в течение второго времени, и стадию 218 высвобождения слоистого материала 110 из машины. В некоторых вариантах осуществления, способ включает в себя одну или более стадий, выбираемых из стадии 208 прикладывания третьего давления к пленкам 100, стадии 210 обеспечения третьей температуры пленкам 100 в течение третьего времени, и стадии 216 прикладывания четвертого давления к пленкам 100. Способ 200 может представлять собой непрерывный процесс нежели, чем периодический процесс.

[00130] В том случае, когда температуру обеспечивают пленкам 100 на любой одной или более стадиях, выбираемых из 206, 210, 214, температура может быть достаточно высокой, чтобы расплавить или частично расплавить внешний слой 104, но не достаточно высокой, чтобы расплавить средний слой 102.

[00131] В способе 200 для изготовления слоистого материала 110, внешний слой 104 может быть расплавлен. Вместо или в дополнение к плавлению внешнего слоя 104, внешний слой 104 и средний слой 102, или пленки 100 в пределах внешнего слоя 104 и среднего слоя 102 или между внешним слоем 104 и средним слоем 102, могут быть подвергнуты сшивке друг с другом, или иному связыванию друг с другом, как например, химическому, физическому или клеевому соединению. Плавление, сшивка, и/или иное связывание пленок 100 может способствовать получению слоистого материала 110 с улучшенными физическими свойствами, такими как жесткость, прочность при растяжении, и деформация при разрыве.

[00132] На стадии 202, множество пленок 100 вводят внутрь машины для изготовления слоистых материалов. Машина для изготовления слоистых материалов может представлять собой любую машину, описываемую выше, как например, изохорный или изобарный пресс.

[00133] На стадии 204, множество пленок 100 подвергают воздействию первого давления P1. Прикладывание давления может способствовать совместному наслаиванию пленок 100 и может способствовать получению слоистого материала 110 с высокой прочностью соединения (сцепления). Как показано на Фиг.3А, давление может быть приложено с помощью пары валков, таких как верхний валок 226а, размещенный на противоположной стороне пленок 100 относительно соответствующего нижнего валка 228а. Давление может быть приложено к части пленок 100, размещенных между валками 226а, 228а, когда пленки 100 движутся через валки 226а, 228а с какой–либо скоростью, описываемой выше, как например, приблизительно 2 м/мин. В других примерах, как например, в случае изобарных прессов, давление (давление на поверхность) прикладывается с помощью по меньшей мере одной масляной подушки. P1 может быть менее приблизительно 10 бар, как например, от приблизительно 1 до приблизительно 9 бар, от приблизительно 1 до приблизительно 8 бар, от приблизительно 1 до приблизительно 7 бар, от приблизительно 1 до приблизительно 6 бар, от приблизительно 1 до приблизительно 5 бар, от приблизительно 1 до приблизительно 4 бар, от приблизительно 1 до приблизительно 3 бар, или от приблизительно 1 до приблизительно 2 бар. В том случае, когда P1 измеряют в кН/м (рабочее давление), P1 может быть менее приблизительно 40 кН/м, как например, приблизительно 5 – приблизительно 35 кН/м или приблизительно 10 – приблизительно 30 кН/м.

[00134] Как показано на Фиг.3В, в том случае, когда P1 прикладывают к пленкам 100 с помощью валков, пленки 100 могут испытывать скачок давления. Как показано на Фиг.3В, в пространстве между противолежащими валками уровень давления на пленки 100 снижается до тех пор, пока следующая пара противолежащих валков не сблизится.

[00135] Обращаясь вновь к Фиг.5, на стадии 206, множество пленок 100 нагревают до первой температуры Т1 в течение первого периода времени t1. В том случае, когда Т1 превышает температуру окружающей среды, нагрев может содействовать совместному наслаиванию пленок 100 и может способствовать получению слоистого материала 110 с высокой прочностью соединения. В том случае, когда T1 совпадает или близка к температуре плавления внешнего слоя 104 пленок 100, внешний слой 104 может начать плавиться или может стать липким. В том случае, когда Т1 совпадает или близка к температуре плавления среднего слоя 102, средний слой 102 может начать обмякать и/или сжиматься. Как показано на Фиг.3А, температура может быть отрегулирована в нагревающей зоне 230. Т1 может составлять от приблизительно 90°С до приблизительно 150°С, от приблизительно 100°С до приблизительно 150°С, от приблизительно 110°С до приблизительно 150°С, от приблизительно 120°С до приблизительно 150°С, от приблизительно 130°С до приблизительно 150°С, от приблизительно 90°С до приблизительно 140°С, от приблизительно 90°С до приблизительно 130°С, от приблизительно 90°С до приблизительно 120°С, или от приблизительно 90°С до приблизительно 110°С. В одном примере, Т1 составляет приблизительно 130°С или менее. В другом примере, Т1 составляет от приблизительно 110°С до приблизительно 140°С. В еще одном примере, Т1 составляет от приблизительно 105°С до приблизительно 135°С. В еще одном примере, Т1 составляет от приблизительно 110°С до приблизительно 130°С. В еще одном примере, Т1 составляет от приблизительно 115°С до приблизительно 120°С. Для достижения желаемой Т1, температура нагревательного элемента, используемого для нагревания пленок 100, может иметь более высокие значения.

[00136] Первый период времени t1 может составлять от приблизительно 15–120 секунд, приблизительно 30–120 секунд, приблизительно 45–120 секунд, приблизительно 60–120 секунд, приблизительно 75–120 секунд, приблизительно 90–120 секунд, приблизительно 15–90 секунд, приблизительно 15–75 секунд, приблизительно 15–60 секунд, приблизительно 15–45 секунд, или приблизительно 15–30 секунд, или приблизительно 30–90 секунд. В одном примере, t1 составляет 45–55 секунд.

[00137] Обращаясь к Фиг.3В, в том случае, когда множество пленок 100 нагревают до Т1, температура пленок 100 может повышаться в течение периода времени t1. Давление, испытываемое пленками 100, может оставаться постоянным и ниже P1 в течение периода времени t1.

[00138] Хотя на Фиг.5 показаны как последовательные стадии, однако в некоторых вариантах осуществления, стадии 204 и 206 могут протекать одновременно. Как правило, стадии 202, 204, 206, 208 (если присутствует), 210 (если присутствует), 212, 214, 216 (если присутствует), и 218 могут проводиться в порядке, отраженном на Фиг.5, или в другом порядке.

[00139] На стадии 212, которая показана на Фиг.5, множество пленок 100 подвергают воздействию второго давления P2. Прикладывание давления может содействовать совместному наслаиванию пленок 100 и может способствовать получению слоистого материала 110 с высокой прочностью соединения. В некоторых формах осуществления, прикладывание давления после применения нагрева в течение периода времени t1 может содействовать совместному прессованию пленок или может способствовать установлению толщины слоистого материала 110. Как показано на Фиг.3А, давление может быть приложено с помощью пары валков, таких как верхний валок 226с, размещенный на противоположной стороне пленок 100 относительно соответствующего нижнего валка 228с. Давление может быть приложено к части пленок 100, размещенных между валками 226с, 228с, когда пленки 100 движутся через валки 226с, 228с с какой–либо скоростью, описываемой выше, как например, приблизительно 2 м/мин. В других примерах, как например, в случае изобарных прессов, давление (давление на поверхность) прикладывается с помощью масляной подушки. P2 может совпадать или отличаться от P1. P2 может составлять менее приблизительно 10 бар, как например, от приблизительно 1 до приблизительно 9 бар, от приблизительно 1 до приблизительно 8 бар, от приблизительно 1 до приблизительно 7 бар, от приблизительно 1 до приблизительно 6 бар, от приблизительно 1 до приблизительно 5 бар, от приблизительно 1 до приблизительно 4 бар, от приблизительно 1 до приблизительно 3 бар, или от приблизительно 1 до приблизительно 2 бар. В том случае, когда P2 измеряют в кН/м (рабочее давление), P2 может быть менее приблизительно 40 кН/м, как например, приблизительно 5–35 кН/м или приблизительно 10–30 кН/м.

[00140] Как показано на Фиг.3В, в том случае, когда P2 прикладывается к множеству пленок 100, пленки 100 могут испытывать скачок давления. Давление может быть приблизительно таким же, что и P1.

[00141] На стадии 214, как показано на Фиг.5, множество пленок 100 подвергают воздействию второй температуры T2 в течение второго периода времени t2. В том случае, когда T2 совпадает с температурой окружающей среды или меньше ее, температура охладителя может помочь стабилизировать слоистый материал 110. Как показано на Фиг.3А, температуру можно регулировать в охлаждающей зоне 232. Температура может быть отрегулирована, например, путем циркулирования воды через трубы в охлаждающей зоне 232 или в результате распыления воды на одну или более лент 222, 224 в охлаждающей зоне 232. T2 может составлять от приблизительно 10°С до приблизительно 30°С, от приблизительно 15°С до приблизительно 30°С, от приблизительно 20°С до приблизительно 30°С, от приблизительно 25°С до приблизительно 30°С, от приблизительно 10°С до приблизительно 25°С, от приблизительно 10°С до приблизительно 20°С, или от приблизительно 10°С до приблизительно 15°С. В одном примере, T2 составляет от приблизительно 15°С до приблизительно 25°С.

[00142] Второй период времени t2 может составлять от приблизительно 2–90 секунд, приблизительно 5–90 секунд, приблизительно 10–90 секунд, приблизительно 20–90 секунд, приблизительно 30–90 секунд, приблизительно 40–90 секунд, приблизительно 50–90 секунд, приблизительно 60–90 секунд, приблизительно 2–60 секунд, приблизительно 2–50 секунд, приблизительно 2–40 секунд, приблизительно 2–30 секунд, приблизительно 2–20 секунд, приблизительно 2–10 секунд, или приблизительно 10–60 секунд.

[00143] Как показано на Фиг.3В, в том случае, когда для множества пленок 100 устанавливают Т2, температура пленок 100 может снижаться в течение периода времени t2. Температура пленок 100 может падать ниже исходной температуры в начале периода времени t1. Во время периода времени t2, давление, испытываемое пленками 100, может оставаться постоянным и ниже, чем P2. Давление может быть атмосферным. В некоторых вариантах осуществления, множество пленок 100 охлаждают в отсутствии прикладываемого давления.

[00144] Хотя на Фиг.5 показаны как последовательные стадии, однако в некоторых вариантах осуществления, стадии 212 и 214 могут протекать одновременно.

[00145] Давления и температуры, применяемые в рамках осуществления способа 200, являются эффективными в совместном наслаивании множества пленок 100 с получением слоистого материала 110. На стадии 218, как показано на Фиг.5, слоистый материал 110 высвобождается из машины для изготовления слоистых материалов.

[00146] В некоторых вариантах осуществления, способ 200 включает в себя стадию 208 подвергания множества пленок 100 воздействию третьего давления P3. Прикладывание давления может содействовать совместному наслаиванию пленок 100 и может способствовать получению слоистого материала 110 с высокой прочностью соединения. В некоторых формах осуществления, прикладывание давления после применения нагрева в течение периода времени t1 может содействовать совместному прессованию пленок или может способствовать установлению толщины слоистого материала 110. Как показано на Фиг.3А, давление может быть приложено с помощью пары валков, таких как верхний валок 226b, размещенный на противоположной стороне пленок 100 относительно соответствующего нижнего валка 228b. Давление может быть приложено к части пленок 100, размещенных между валками 226b, 228b, когда пленки 100 движутся через валки 226b, 228b с какой–либо скоростью, описываемой выше, как например, приблизительно 2 м/мин. В других примерах, как например, в случае изобарных прессов, давление (давление на поверхность) прикладывается с помощью по меньшей мере

одной масляной подушки. P3 может совпадать или отличаться от P1 или P2. P3 может составлять менее приблизительно 10 бар, как например, от приблизительно 1 до приблизительно 9 бар, от приблизительно 1 до приблизительно 8 бар, от приблизительно 1 до приблизительно 7 бар, от приблизительно 1 до приблизительно 6 бар, от приблизительно 1 до приблизительно 5 бар, от приблизительно 1 до приблизительно 4 бар, от приблизительно 1 до приблизительно 3 бар, или от приблизительно 1 до приблизительно 2 бар. В том случае, когда P3 измеряют в кН/м (рабочее давление), P3 может быть менее приблизительно 40 кН/м, как например, приблизительно 5–35 кН/м или приблизительно 10–30 кН/м.

[00147] Как показано на Фиг.3В, в том случае, когда P3 прикладывается к множеству пленок 100, пленки 100 могут испытывать скачок давления. Давление может быть меньше, чем каждое из P1 и P2.

[00148] В некоторых вариантах осуществления, способ 200 включает в себя стадию 210 подвергания множества пленок 100 воздействию третьей температуры Т3 в течение третьего периода времени t3. В том случае, когда Т3 превышает температуру окружающей среды, нагрев может способствовать совместному наслаиванию пленок 100 и может содействовать получению слоистого материала 110 с высокой прочностью соединения. Как показано на Фиг.3А, температура может быть отрегулирована в нагревающей зоне 230. Т3 может составлять от приблизительно 90°С до приблизительно 150°С, от приблизительно 100°С до приблизительно 150°С, от приблизительно 110°С до приблизительно 150°С, от приблизительно 120°С до приблизительно 150°С, от приблизительно 130°С до приблизительно 150°С, от приблизительно 90°С до приблизительно 140°С, от приблизительно 90°С до приблизительно 130°С, от приблизительно 90°С до приблизительно 120°С, или от приблизительно 90°С до приблизительно 110°С. В одном примере, Т3 составляет приблизительно 130°С или менее. В другом примере, Т3 составляет от приблизительно 110°С до приблизительно 140°С. В еще одном примере, Т3 составляет от приблизительно 110°С до приблизительно 130°С.

[00149] Как показано на Фиг.3В, в том случае, когда для множества пленок 100 устанавливают Т3, температура пленок 100 может повышаться в течение периода времени t3. Температура пленок 100 в течение периода времени t3 может превышать температуру пленок 100 в течение каждого из периодов времени t1 и t2. Давление, испытываемое пленками 100 в течение периода времени t3, может оставаться постоянным и более низким, чем каждое из давлений P1, P2 и P3.

[00150] Как показано опять же на Фиг.5, на необязательной стадии 216, множество пленок 100 подвергают воздействию четвертого давления Р4. Прикладывание давления может способствовать совместному наслаиванию пленок 100 и может способствовать получению слоистого материала 110 с высокой прочностью соединения. Как показано на Фиг.3А, давление может быть приложено с помощью пары валков, таких как верхний валок 226d, размещенный c противоположной стороны пленок 100 относительно соответствующего нижнего валка 228d. Давление может быть приложено к части пленок 100, размещенных между валками 226d, 228d, когда пленки 100 движутся через зазор между валками 226d, 228d с какой–либо скоростью, описываемой выше, как например, приблизительно 2 м/мин. В других примерах, как например, в случае изобарных прессов, давление (давление на поверхность) прикладывается с помощью масляной подушки. P4 может совпадать или отличаться от любого из давлений P1, P2 или P3. P4 может составлять менее приблизительно 10 бар, как например, от приблизительно 1 до приблизительно 9 бар, от приблизительно 1 до приблизительно 8 бар, от приблизительно 1 до приблизительно 7 бар, от приблизительно 1 до приблизительно 6 бар, от приблизительно 1 до приблизительно 5 бар, от приблизительно 1 до приблизительно 4 бар, от приблизительно 1 до приблизительно 3 бар, или от приблизительно 1 до приблизительно 2 бар. В том случае, когда P4 измеряют в кН/м (рабочее давление), P4 может быть менее приблизительно 40 кН/м, как например, приблизительно 5–35 кН/м или приблизительно 10–30 кН/м. В некоторых вариантах осуществления, давление не прикладывается, а P4 составляет приблизительно 1 бар или атмосферное давление.

[00151] Слоистый материал 110, получаемый способом 200, может демонстрировать сниженный уровень усадки, и в некоторых примерах могут испытывать только минимальную усадку. Например, слоистый материал 110 может демонстрировать усадку приблизительно 1% при 110°С.

Багажные изделия, изготовленные из слоистых материалов, представляющих собой двуосноориентированные пленки на основе термопластических полимеров

[00152] Обшивка для багажа 120, как например, обшивка чемодана, может быть изготовлена из слоистого материала 110, раскрываемого в данном документе. Как показано на Фигурах 6А и 6В, обшивка для багажа 120 может иметь форму обшивки крышки чемодана 122 (Фиг.6А) или обшивки днища 134 (Фиг.6В). Обшивка крышки 122 включает заднюю сторону 124, верхнюю сторону крышки 126, нижнюю сторону крышки 128, правую сторону крышки 130, левую сторону крышки 132, и один или более угловых участков 146. Обшивка днища 134 включает переднюю сторону 136, верхнюю сторону днища 138, нижнюю сторону днища 140, правую сторону днища 142, левую сторону днища 144, и один или более угловых участков 146. Каждый угловой участок 146 может представлять собой углубление для размещения колеса в том случае, когда обшивка 120 используется в багажном изделии.

[00153] Любая одна или более из сторон 124, 126, 128, 130, 132, 136, 138, 140, 142, 144 или угловые участки 146 могут включать конструктивные особенности 148 поверхности. Конструктивные особенности могут быть размещены вдоль длины, вдоль ширины или под углом к сторонам 124, 126, 128, 130, 132, 136, 138, 140, 142, 144, или в угловых участках 146. Конструктивные особенности 148 могут представлять собой вогнутые зоны, как например, канавки 147, и выпуклые зоны, как например, ребра 149, которые могут чередоваться. Конструктивные особенности 148 могут быть красивы и приятны с эстетической точки зрения. Конструктивные особенности 148 также могут способствовать обеспечению жесткости или стойкости к изгибу или деформационным силам, действующим на обшивку 120, таким как силы, приложенные ортогонально конструктивным особенностям 148.

[00154] Одна или обе обшивки, выбираемые из обшивки днища 122 и обшивки крышки 134, могут быть получены из слоистого материала 110, состоящего из множества пленок 100, описываемых выше. Вкратце, пленки 100 могут быть подвергнуты соэкструдированию и могут содержать средний слой 102 из ориентированного полипропилена и по меньшей мере один внешний слой 104, размещенный рядом в прилегании со средним слоем 102.

[00155] Внешний слой 104 может быть разработан и изготовлен так, как описано выше. В одном примере, внешний слой 104 изготавливают из сополимера полипропилена и полиэтилена. В другом примере, внешний слой 104 изготавливают из терполимера на основе полипропилена, полиэтилена и полибутена. Внешний слой 104 может иметь толщину, составляющую менее приблизительно 5% относительно толщины пленки 100. В одном примере, внешний слой 104 составляет приблизительно 2,5% относительно толщины пленки 100.

[00156] Множество пленок 100, которые образуют слоистый материал 110, из которого изготавливают обшивку для багажа 120, может включать любое число пленок 100, описываемых выше. От приблизительно 10 до приблизительно 50 пленок, от приблизительно 22 до приблизительно 35 пленок, 22 пленки, или 23 пленки, могут образовывать слоистый материал 110. По меньшей мере две соседние пленки 100 являются ориентированными в одном и том же направлении. В одном примере, все пленки 100 являются ориентированными в одном и том же направлении.

[00157] Толщина слоистого материала 110, из которого изготавливают обшивку для багажа 120, может представлять собой любую толщину, описываемую выше. Например, толщина слоистого материала 110 может составлять приблизительно 0,5 мм – приблизительно 2 мм или может составлять приблизительно 0,5 мм – менее приблизительно 1 мм.

[00158] Одна или обе обшивки, выбираемые из обшивки днища 122 и обшивки крышки 134, могут быть подвергнуты глубокой вытяжке из условия, чтобы глубина обшивки днища 122 и обшивки крышки 134 была вполне большой относительно ее длины или ширины. Например, глубина верхней стороны крышки 126 и нижней стороны крышки 128 может составлять вплоть до половины длины или половины ширины задней стороны 124. В качестве еще одного примера, глубина верхней стороны днища 138 или нижней стороны днища 140 может составлять вплоть до половины длины или половины ширины передней стороны 136.

[00159] Любая обшивка для багажа 120, описываемая выше, может быть использована для получения корпуса чемодана 150, такого как жесткий чемодан. Как показано на Фигурах 7А и 7В, жесткий чемодан 150 характеризуется обшивкой крышки 122 и обшивкой днища 134, которые функционально связанны друг с другом с образованием контейнера 152, снабженного наружным слоем 154. Любая или обе обшивки, выбираемые из обшивки крышки 122 и обшивки днища 134, может(–гут) быть получены любым вышеупомянутым способом. Наружный слой 154 может иметь текстурную поверхность или обладающую определенной формой поверхность.

[00160] Чемодан 150 включает переднюю панель 156, заднюю панель 158, верхнюю панель 160, нижнюю панель 162, правую боковую панель 164, и левую боковую панель 166. Угловые участки 168 определяются пересечением любых двух или трех смежных панелей 156, 158, 160, 162, 164, и 166. Например, чемодан 150 включает четыре верхних угловых участка и четыре нижних угловых участка, каждый из которых образован пересечением трех смежных панелей. Кроме того, грани, образованные пересечением любых двух смежных панелей, также могут считаться угловым участком. Панели 156, 158, 160, 162, 164, 166, которые описаны в данном документе, также могут называться «боковинами». Так, первая боковина, вторая боковина и/или третья боковина чемодана 150, каждая из них, может представлять собой любую из различных панелей 156, 158, 160, 162, 164, 166, описываемых в данном документе. Чемодан 150 также может включать запирающий механизм, такой как молния, который идет вдоль центральных участков боковых панелей 164, 166 и верхней и нижней панелей 160, 162, и определяет линию запирания 170, которая делит чемодан 150 на обшивку крышки 122 и обшивку днища 134. Петля (не показана) для поворотного соединения обшивки крышки 122 и обшивки днища 134 размещается вдоль линии запирания 170. Молния может быть расстегнута с тем, чтобы обеспечить поворот обшивки крышки 122 и обшивки днища 134 относительно петлевого участка с обеспечением доступа вовнутрь. Приемлемы различные типы запирающих механизмов, такие как задвижки/защелки и петлевые конструкции. Чемодан 150 также может включать четыре колеса 172, которые вращаются вокруг вертикальной оси, которая показана, или может включать другие колесные или опорные конструкции, которые дают пользователю возможность тянуть или тащить чемодан 150 под углом, или направлять его рядом в строго вертикальном положении. Чемодан 150 может включать верхнюю ручку для переноски 174 на верхней панели 160 и боковую ручку для переноски 176 на боковой панели 164, 166. Чемодан 150 также может включать выдвижную натяжную ручку 178. Натяжная ручка 178 может быть установлена вдоль наружной части задней панели 158 чемодана 150. Альтернативно, натяжная ручка 178 также может быть установлена вдоль задней панели 158, но размещена внутри чемодана 150.

[00161] Слоистый материал 110 может быть подвергнут формованию с получением изделия, такого как чемодан 120. При изготовлении изделия, получение слоистого материала 110 в процессе, осуществляемом до и отдельно от формования изделия, может способствовать изготовлению усовершенствованного изделия, как например, в одном примере, где в результате предоставляется изделие, свободное или практически свободное от пузырьков воздуха, образующихся между пленками 100.