Способ и устройство для производства пластмассового изделия из самоупрочняющегося термопластичного материала и изготовленное пластмассовое изделие - RU2377126C2

Код документа: RU2377126C2

Чертежи

Описание

Данное изобретение относится к способу производства пластмассовых изделий, в частности корпуса для багажных изделий, из самоупрочняющегося термопластичного материала, пластмассовому изделию, полученному из самоупрочняющегося термопластичного материала, и устройству для производства подобного пластмассового изделия, в частности корпуса багажных изделий.

В прошлом предпринимались попытки создать пластмассовые изделия, обладающие высокой физической прочностью и устойчивостью к излому и деформации, при этом изделия, изготовленные из подобной синтетической смолы, легкие и легко перерабатываются. В частности, в сфере производства багажных изделий существует потребность в производстве чемоданов с твердым корпусом, сочетающих высочайшую надежность и устойчивость по отношению к ударным нагрузкам извне с отсутствием деформации, достойным внешним видом и небольшим весом, что делало бы использование таких багажных изделий удобным и приятным.

Для этого также применялось несколько композиционных материалов, содержащих слоистые материалы из синтетической смолы, например термопластичной смолы, и тканого материала.

Соответственно, в патентном документе US 5,376,322 раскрыт способ высокотемпературного формования покрытой тканью модели из заготовки, применяющийся для изготовления корпуса для багажных изделий, посредством нанесения под давлением слоя тканого материала на поверхность термопластичной основы, с последующим прессовым формованием посредством формовочного пресса, причем особое внимание уделяется формованию в районе углов. Однако возникли некоторые трудности при изготовлении скругленных углов, в частности, если радиусы углов или пересечений главных поверхностей изделия нужно сделать небольшими. Более того, остается желательным уменьшить вес материала и увеличить его прочность.

Кроме того, в патентном документе US 5,755,311 описан способ изготовления жестких корпусов для багажных изделий с применением формовки под действием разности давлений и наложения цельно выполненного каркаса на тонкий полый корпус из термопластичного материала.

Основываясь на положении, что ударопрочный и легкий листовой материал, изготовленный из синтетической смолы, такой как термопластичный материал, может быть получен на основе предварительно растянутых упорядоченных нитей полимерных волокон, заключенных в матрицу из более мягкого материала, того же самого или подобного типа, патентный документ ЕР 0532473 раскрывает способ и материал, в котором совокупность упорядоченных полимерных волокон поддерживают в плотном контакте друг с другом при высокой температуре таким образом, что внешние поверхности упорядоченных полимерных волокон плавятся, затем данные волокна прессуют, для того чтобы получить единый полимерный лист. Согласно раскрытым способу и материалу упорядоченные полимерные волокна, предпочтительно включающие термопластичные вещества из полиолефина, в частности полипропилен, или другие кристаллические или полукристаллические вещества, могут быть организованы как вытянутые вдоль одной оси пучки волокон, или как переплетенные пучки волокон, или как сеть переплетающихся пучков, в зависимости от области дальнейшего применения материала.

Подобный способ усиления изделия с использованием лент, пленки или волокон, вытянутых из термопластичного материала, известен из WO 2004/028803 А1, где используются полиэтилены (ПЭ) или полипропилены (ПП), которые спрессовывают, а потом растягивают и охлаждают. Наконец, положительные свойства самоупрочняющихся полипропиленов, то есть полипропилена, армированного упорядоченными полипропиленовыми волокнами (так называемые «all-PP» композитные материалы), в плане возможностей переработки, прочности и крепости детально раскрыты в «Composite for Recyclability», John Peijs, Materials Today, April 2003, pp.30-35.

Принимая во внимание имеющиеся данные о самоупрочняющихся термопластичных материалах, в частности о самоупрочняющемся полипропилене, целью настоящего изобретения является решение проблем, связанных с производством на основе самоупрочняющихся термопластичных материалов изделий с резкими изменениями формы, содержащих при этом участки, которые должны проявлять высокую устойчивость к деформации, что обычно является непростой задачей в свете высокой прочности и сопротивления изменению формы самоупрочняющегося термопластичного материала, содержащего упомянутые растянутые упорядоченные нити или ленты, например, из ПП или другого кристаллического или полукристаллического термопластичного материала, который может быть предварительно растянут перед изготовлением тканой сетки или другого пленочного материала из подобных лент, пленок или нитей.

Таким образом, целью настоящего изобретения является обеспечение способа изготовления пластмассового изделия, в частности корпуса для багажных изделий, из самоупрочняющегося термопластичного материала, позволяющего экономичным способом изготовить износостойкие и одновременно очень легкие изделия, такие как особенно вместительные корпуса для багажных изделий, при этом особое внимание уделено плавно выполненным угловым участкам и областям пересечения между главными поверхностями изделия.

Кроме того, задачей заявленного изобретения является изготовление пластмассового изделия, в частности корпуса багажных изделий, изготовленного из самоупрочняющегося термопластичного материала, позволяющего заметно увеличить отношение глубины к длине и/или ширине изделия, выдерживая при этом большую нагрузку или вес при минимальном весе самого изделия, в частности корпуса багажных изделий.

Кроме того, целью настоящего изобретения является создание устройства для изготовления пластмассового изделия, в частности корпуса багажных изделий, содержащего участки с резким изменением формы, что позволяет изготавливать трехмерное пластмассовое изделие с большим соотношением глубины к ширине или длине на базе оборудования и инструментов, которые уже широко используются в традиционных системах, что делает создание подобного устройства простым и относительно недорогим, даже с учетом обслуживания этого устройства.

Что касается самого процесса, согласно данному изобретению указанная выше цель достигается способом, содержащим признаки из пунктов 1 или 11. Предпочтительные варианты этих процессов изложены в соответствующих зависимых пунктах.

Соответственно, в настоящем изобретении реализован способ, сочетающий элементы термоформования полипропиленовых листов с элементами глубокой вытяжки металлов, в частности легких металлических листов, с целью разработки способа, позволяющего осуществить глубокую вытяжку самоупрочняющихся термопластичных материалов, в частности, содержащих упорядоченные нити полипропилена или иной кристаллической или полукристаллической термопластичной смолы, что делает возможным изготовление чрезвычайно легких изделий, таких как корпуса багажных изделий, имеющие участки с резким изменением формы, в частности углы и области пересечения главных поверхностей изделия, которые до настоящего времени вследствие трудностей, возникающих при прессовом формовании самоупрочняющихся термопластичных матов или иных листов термопластичного материала, не могли быть сформованы на практике.

Таким образом, изготавливают изделия, в частности корпуса багажных изделий, обладающие значительно меньшим весом по сравнению с традиционными футлярами с жесткими стенками. В частности, при изготовлении таких изделий, в том числе корпусов багажных изделий, с помощью технологии прессового формования, которую также называют технологией «compressed tech», используют тканые самоупрочняющиеся полипропиленовые материалы.

Важным аспектом настоящего изобретения является, по меньшей мере, частичное натяжение самоупрочняющегося композитного материала из термопластичного вещества на протяжении всего процесса формования, в частности на шагах прессового формования и пластической обработки, например в процессе глубокой вытяжки указанного материала, что позволяет создавать изделия, в частности корпуса багажных изделий, с высоким соотношением глубины к площади поверхности. Таким образом, «особо значимые» нити (ленты) и волокна, т.е. проходящие через такие участки резкого изменения формы, как углы, поддерживают в натяжении на протяжение всего процесса, независимо от сил сжатия, возникающих в этих участках в процессе прессового формования.

Что касается изделия из пластмассы, в частности корпуса багажных изделий, решение указанной выше задачи заключается в признаках, раскрытых в пунктах 25 и 34, с предпочтительными вариантами осуществления, раскрытыми в соответствующих зависимых пунктах.

Перед процессами пластической обработки или прессового формования на самоупрочняющийся термопластичный материал (лист) наносят подкладку из тканого или трикотажного материала, предпочтительно с помощью непрерывной пассивной горячей фиксации с последующим прессовым формованием нужного пластмассового изделия.

Также существует вариант с размещением различных слоев молекулярно упорядоченных нитей, содержащихся в соответствующем слое самоупрочняющегося термопластичного материала, под определенным углом друг к другу, в частности размещают соседние слои перекрестно, что придает конечному продукту большую прочность при приложении однонаправленного усилия, квазианизотропную прочность и связующие свойства.

Также возможно изготовить комбинированный объект или изделие, например корпус, содержащий, как минимум, самоупрочняющийся термопластичный материал в сочетании с подкладкой из другого материала или имеющий многослойную структуру, т.е. с использованием ячеистого пластика или подкладки, изготовленной из плотного ячеистого пластического материала, который не обязательно должен быть термопластичным.

Что касается устройства для изготовления пластмассового изделия, в частности корпуса багажных изделий, из самоупрочняющегося термопластичного материала, то данная цель достигнута в соответствии с настоящим изобретением посредством признаков, раскрытых в пункте 37, а предпочтительные варианты указанного устройства раскрыты в дополнительных зависимых пунктах.

Соответственно, настоящее изобретение позволяет изготовить чрезвычайно тонкое, но прочное, легкое и устойчивое к деформации изделие, в частности корпус багажного изделия, имеющий участки со значительным изменением формы, такие как относительно резкие изгибы и закругления, включая углы относительно небольшого радиуса, без образования складок.

Все это дает начало новому поколению ультралегких багажных изделий, изготовленных из синтетических смол.

В процессе прессового формования, в частности глубокой вытяжки самоупрочняющихся термопластичных композиционных материалов (СУТКМ), создают новый тип материала, основой которого может служить полипропилен, но также может быть использован иной кристаллический или полукристаллический материал, такой как нейлон (являющийся зарегистрированной торговой маркой). Предпочтительно, такие самоупрочняющиеся термопластичные композитные материалы (СУТКМ) выполняют или с повторно размягченными участками (посредством промежуточного нагревания) перед прессовым формованием слоистого материала, или с использованием лент (коэкструдированных, пропиленовых), причем эти ленты, нити или волокна растягивают, и после процесса растягивания, в частности, низкотемпературного или холодного, они содержат высокоупорядоченную основу с тонким слоем идентичного или подобного материала вокруг нее, имеющего более низкую температуру плавления.

Предпочтительно, ленты сплетены в материал, который можно прессовать или изготовить из него многослойное изделие, с учетом того, что при определенной температуре пленка, окружающая растянутую основу, плавится и посредством формования под давлением указанные ткани могут быть спрессованы в пластину или многослойный лист.

Хотя полипропиленовые (ПП) ленты не так прочны, как органические волокна, и вследствие своих вязкоэластичных свойств легче деформируются, чем пластические и термопластичные материалы, такие свойства указанных материалов позволяют проводить глубокую вытяжку.

Для того чтобы избежать недостатков в процессе глубокой вытяжки СУТКМ со значительным изменением формы, проблема тепловой усадки растянутых лент при температуре выше 100°С была решена с учетом того, что успешное осуществление процесса глубокой вытяжки требует нагревания листа из СУТКМ до 170°С.

Согласно изобретению предпочтительно все особо значимые ленты, т.е. ленты, находящиеся в местах, особо значимых с точки зрения значительного изменения формы изделия, в процессе глубокой вытяжки или прессового формования находятся под растягивающим напряжением (созданным силой натяжения) на протяжении всего процесса. Это растягивающее напряжение может возникать пассивно, за счет фиксации термопластичного листового материала в районе его края и перехода к этапу прессового формования, такому как процесс глубокой вытяжки, при котором лист сам по себе создает эти силы натяжения, или может быть растягивающим напряжением, активно регулируемым посредством дополнительно приложенных к листу извне соответствующих регулирующих сил натяжения.

Согласно настоящему изобретению применяют зажимное устройство для листа, которое захватывает все ленты по всему периметру и обеспечивает возможность регулирования натяжения или пассивного или активного управления натяжением лент в соответствии с требуемым процессом. Указанные регулирование натяжения или управление натяжением особо значимых лент осуществляют силовым, позиционным или комбинированным способом.

Кроме того, в настоящем изобретении предпочтительно исключено возникновение сил сжатия в углах изделия, в частности корпуса багажных изделий, которые противодействуют натяжению лент, нитей или волокон или ликвидируют его и могут стать причиной складок в угловых участках, где изменение формы особенно значительно.

Соответственно, в заявленном изобретении раскрыты средства, обеспечивающие дополнительный контроль процесса деформации в угловых участках, для того, чтобы держать все ленты в состоянии натяжения и/или не дать возможности складкам перейти на конечный продукт. Предпочтительно, этого достигают путем предварительного натяжения или регулируемого натяжения и напряженного состояния во время прессового формования, в частности в процессе глубокой вытяжки.

Предпочтительно, в конструкции соответствующего устройства используют пресс из двух независимо перемещающихся полуформ (гнездо и сердечник) или применяют отдельный каркас, несущий вспомогательные поверхности пресс-формы или нечто подобное, регулирование осуществляют через отверстия в верхней или нижней зажимных губках. Кроме того, может быть проведен этап формования выдуванием, т.е. этап предварительного натяжения перед глубокой вытяжкой путем формования выдуванием.

Далее заявленное изобретение раскрыто подробно, на примерах нескольких вариантов осуществления, раскрытых со ссылками на соответствующие чертежи, где:

на фиг.1 представлен в аксонометрии внешний вид корпуса багажного изделия в соответствии с первым вариантом настоящего изобретения;

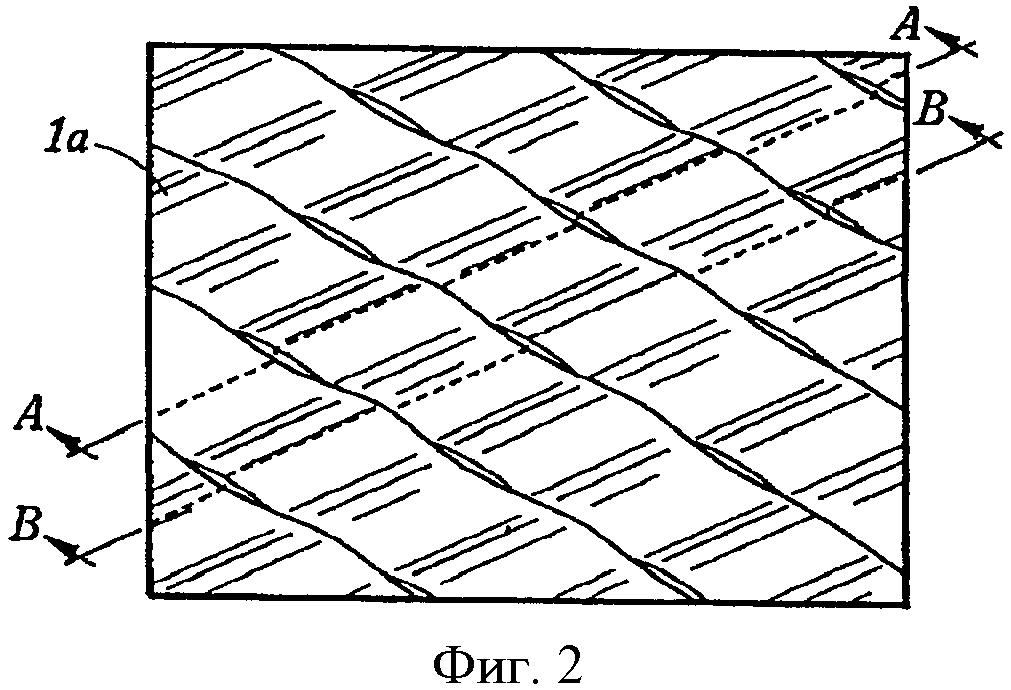

на фиг.2 представлен фрагмент поверхности корпуса багажного изделия, изображенного на фиг.1 («фрагмент С»), поясняющий рельеф поверхности или конструктивное исполнение поверхности корпуса багажного изделия, изображенного на фиг.1;

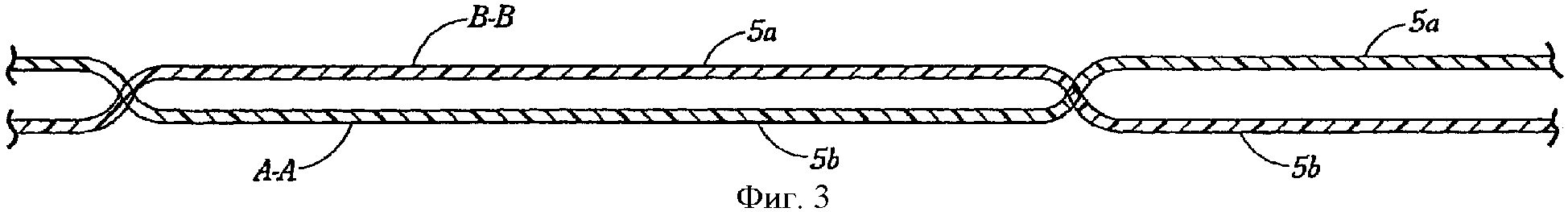

на фиг.3 схематически представлены поперечные сечения поверхности корпуса багажного изделия по линиям «А-А» и «В-В», показанным на фиг.2, причем на фиг.3 указанные поперечные сечения совмещены для пояснения рельефа поверхности;

на фиг.3.1 представлен вид сверху стенки корпуса багажного изделия, имеющей альтернативный упрочняющий рельеф;

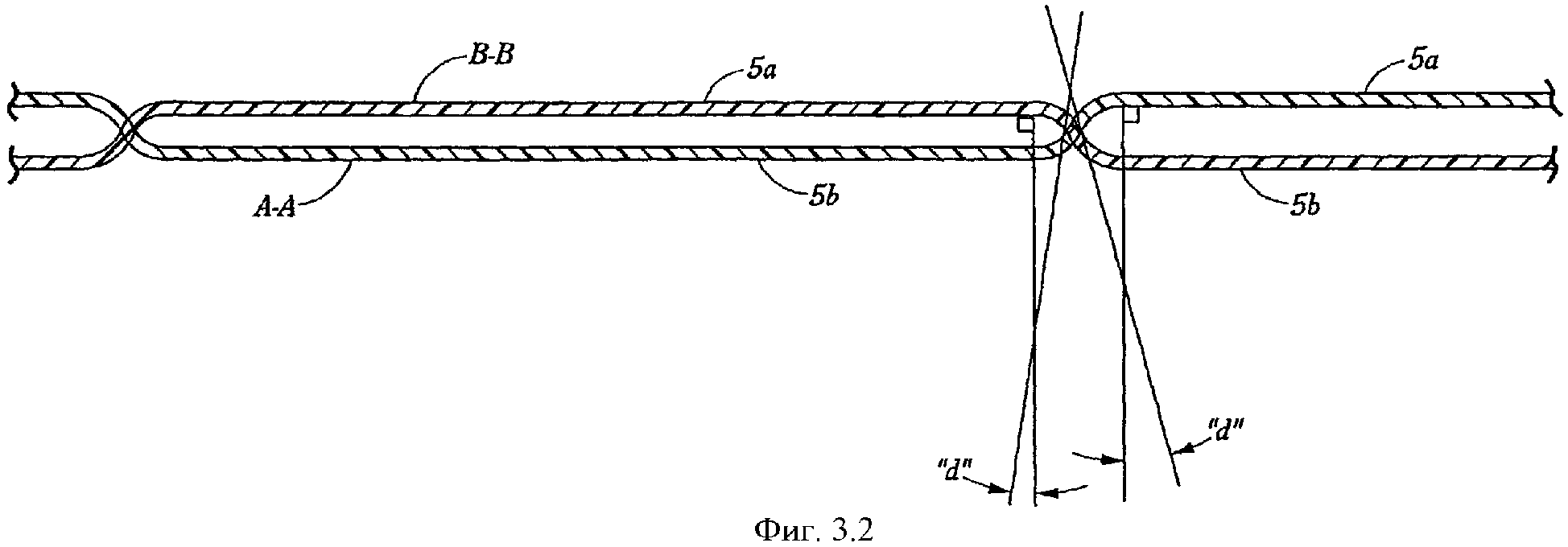

на фиг.3.2 представлена в увеличенном масштабе аксонометрия поперечного сечения упрочняющего рельефа, изображенного на фиг.3.1;

на фиг.3.3 на виде сверху дополнительно представлен альтернативный упрочняющий рельеф, подобный изображенному на фиг.3.1;

на фиг.4. в продольном направлении представлен вид корпуса багажного изделия, изображенного на фиг.1;

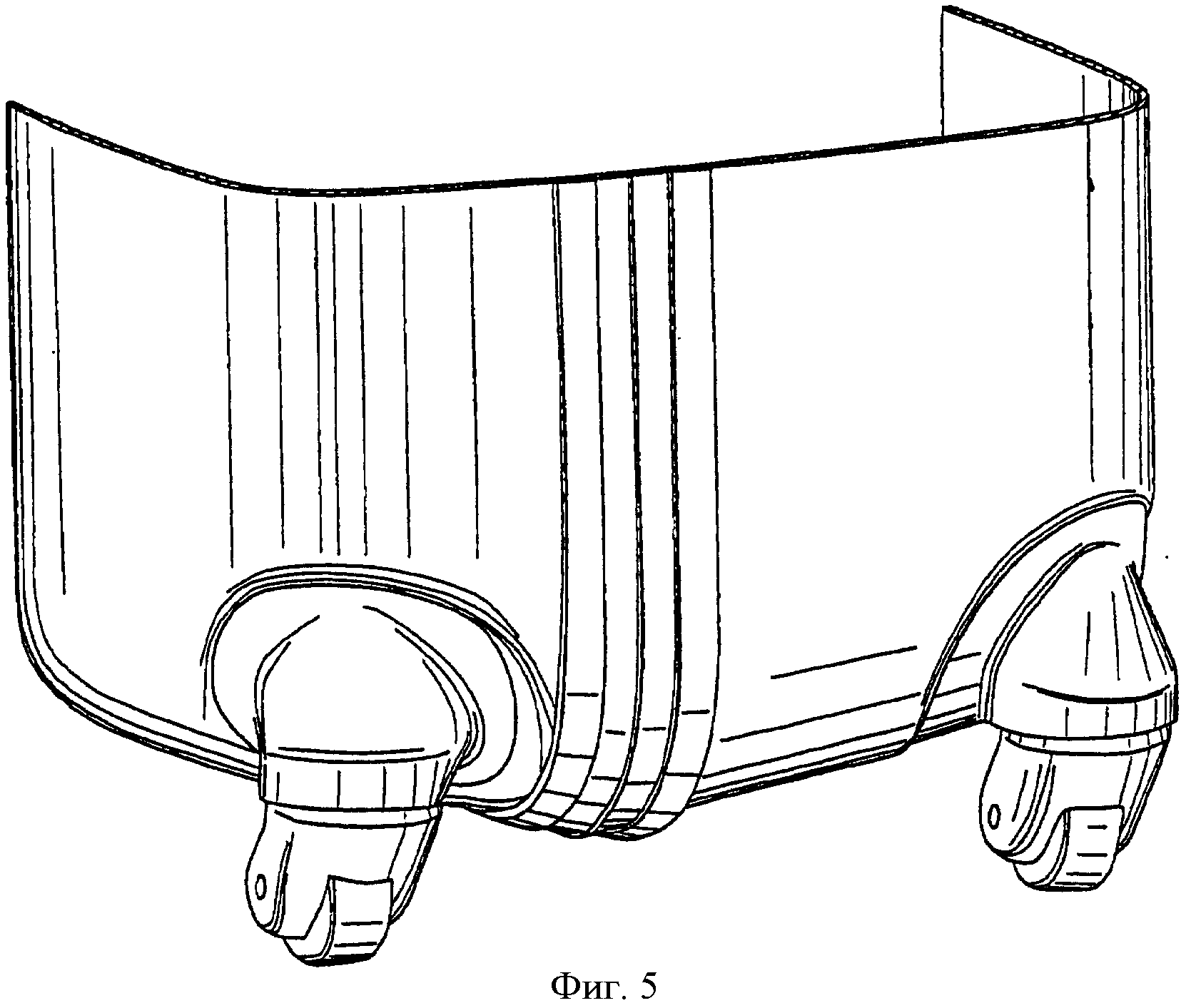

на фиг.5. представлен на виде со стороны нижнего угла чемодана фрагмент аксонометрического изображения чемодана с корпусом, выполненным согласно настоящему изобретению;

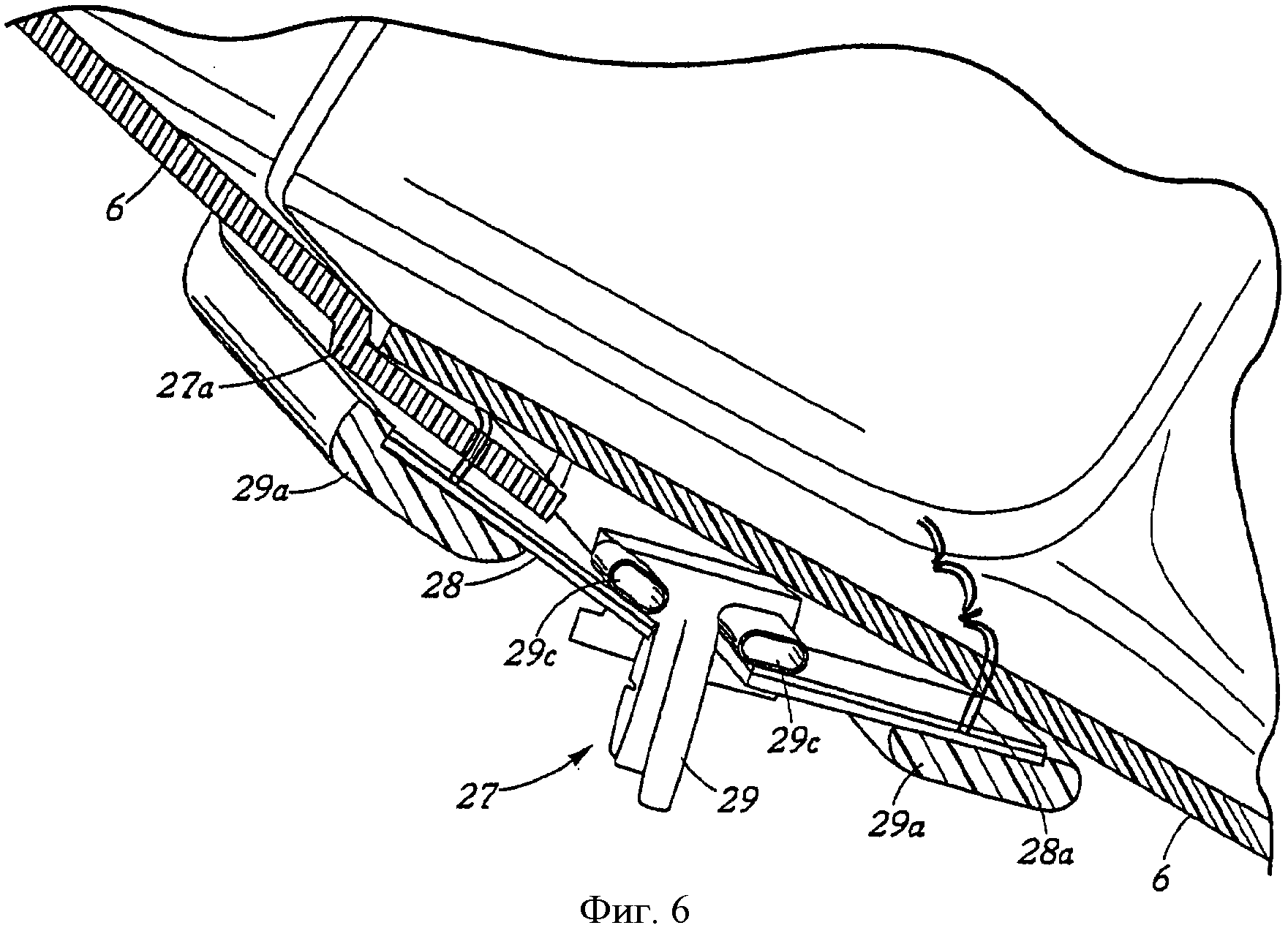

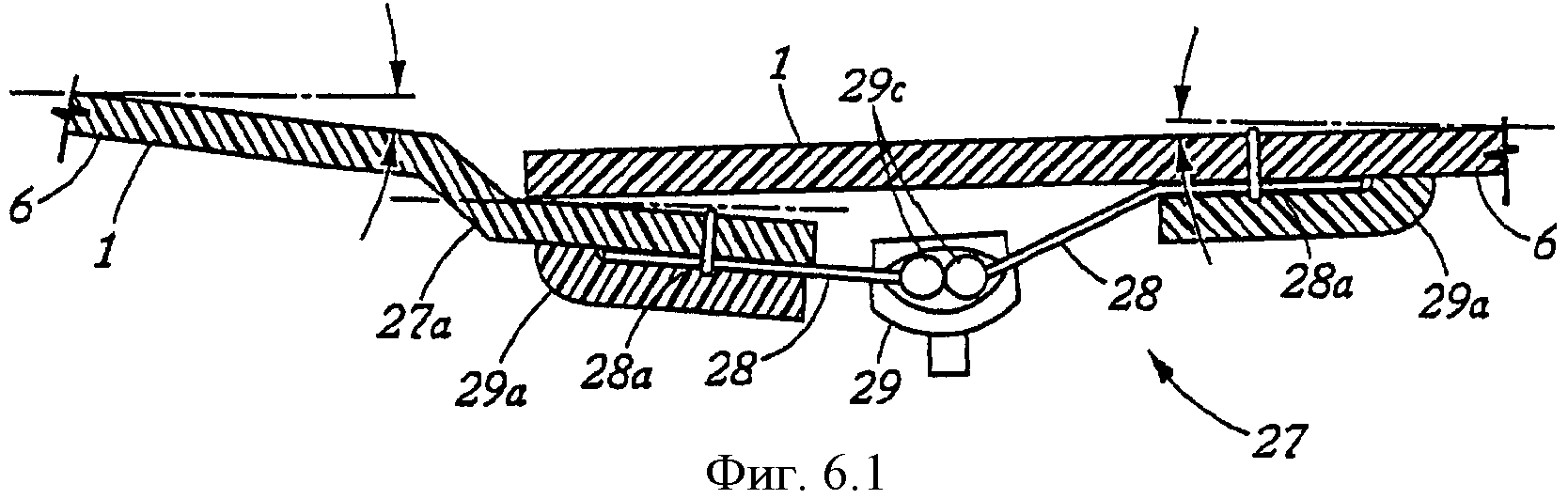

на фиг.6 представлен в поперечном сечении элемент застежки-молнии чемодана;

на фиг.6.1 показан чертеж поперечного сечения элемента застежки-молнии, представленного на фиг.6;

на фиг.7 представлен вид, аналогичный фиг.5, но изображающий внутреннюю поверхность данного фрагмента чемодана;

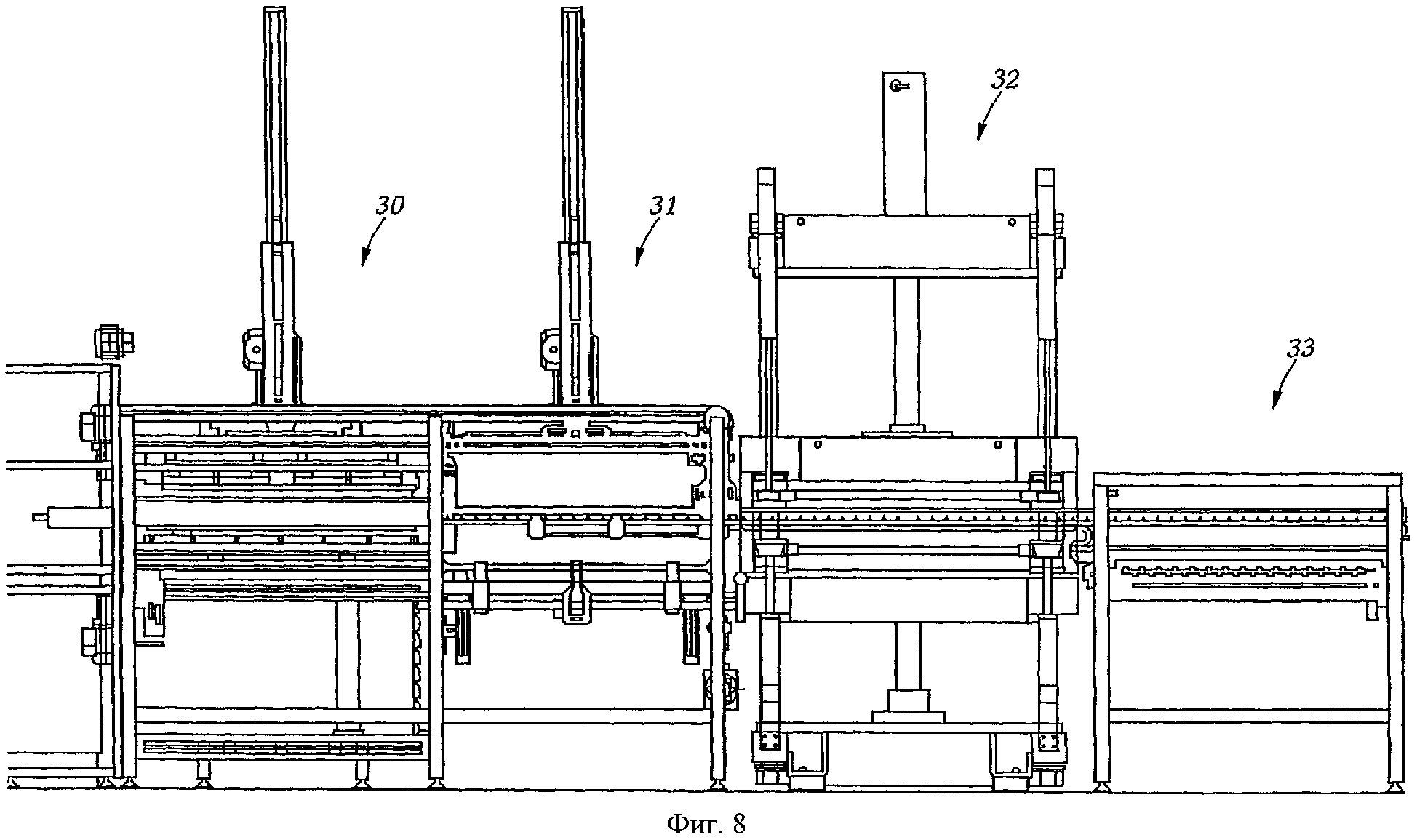

на фиг.8 схематически изображено традиционное станочное оборудование для производства корпусов багажа традиционным способом;

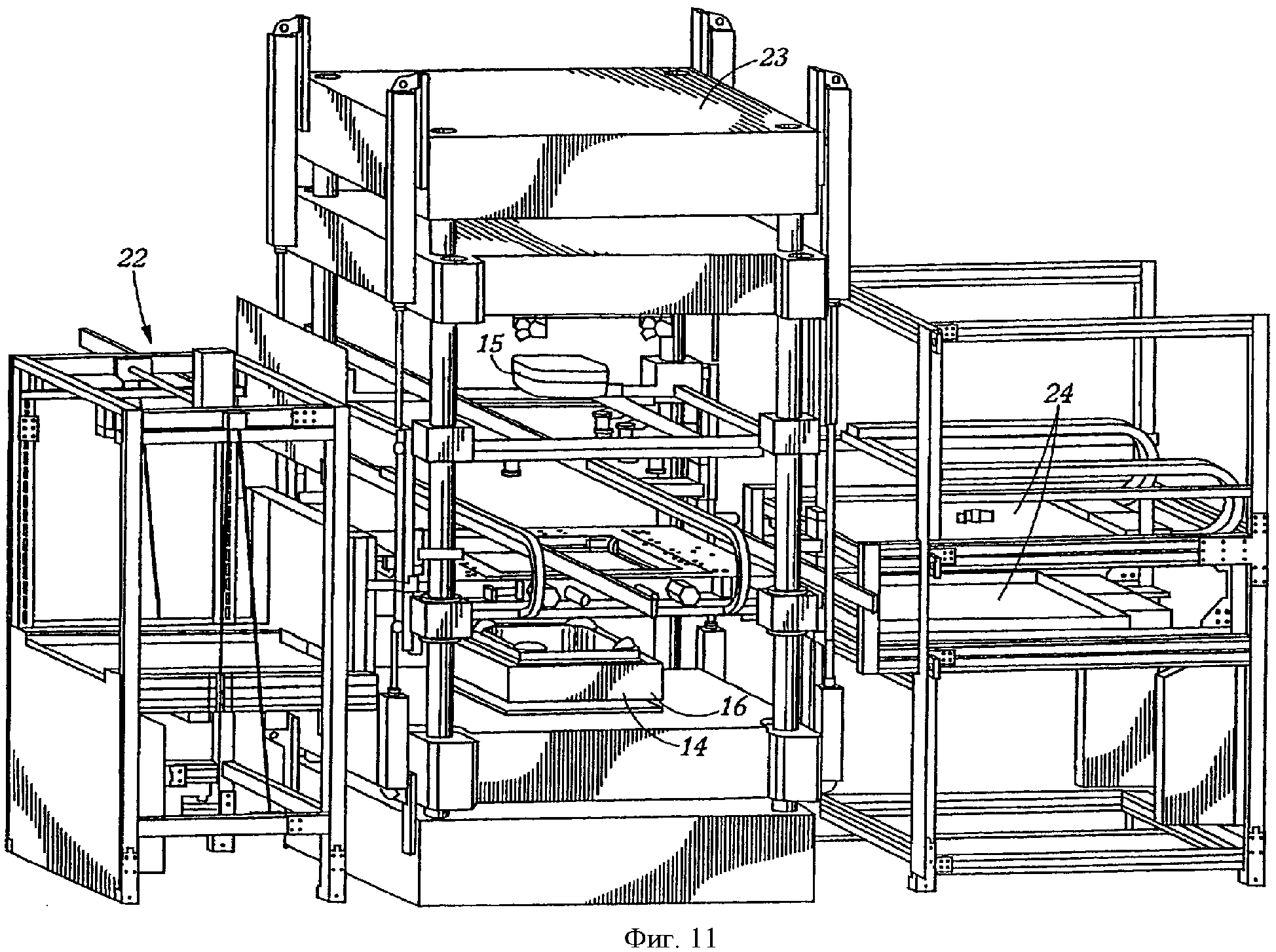

на фиг.9 представлен вариант исполнения устройства для изготовления корпусов багажных изделий согласно заявленному изобретению;

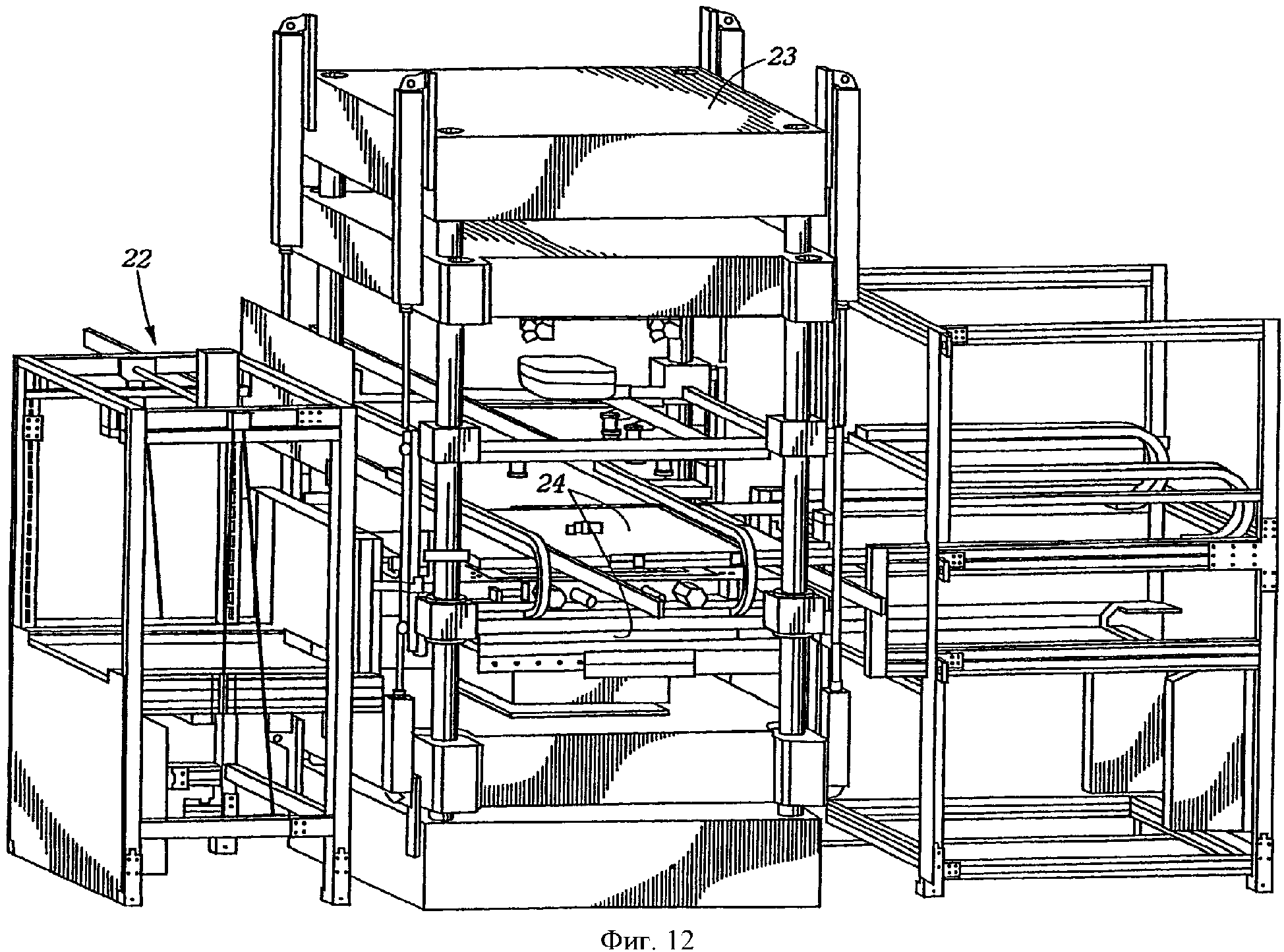

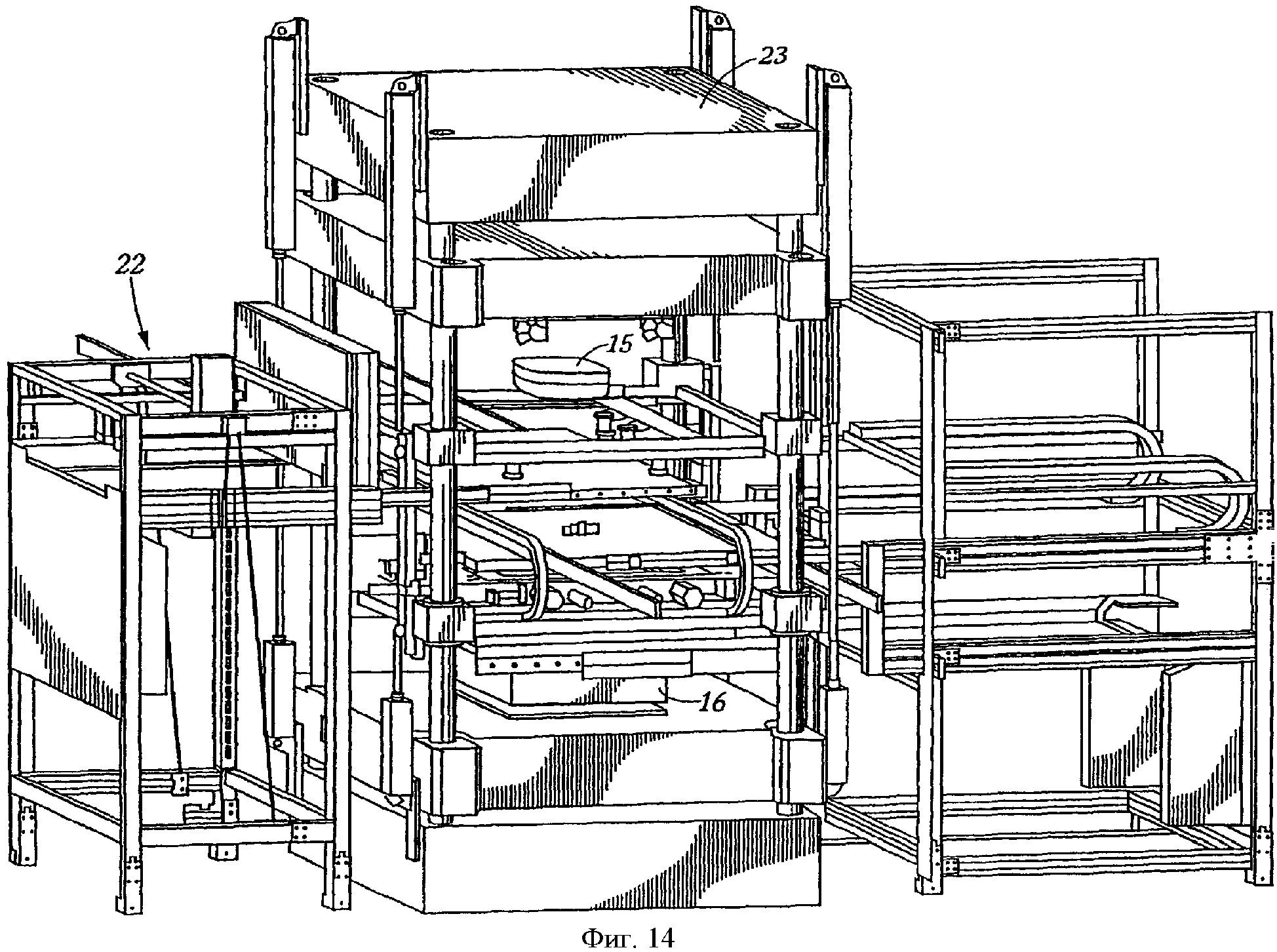

на фиг.10-15 представлены варианты исполнения устройства, изображенного на фиг.9, для осуществления различных шагов изготовления и рабочих этапов при изготовлении корпуса багажного изделия, изображенного на фиг.1;

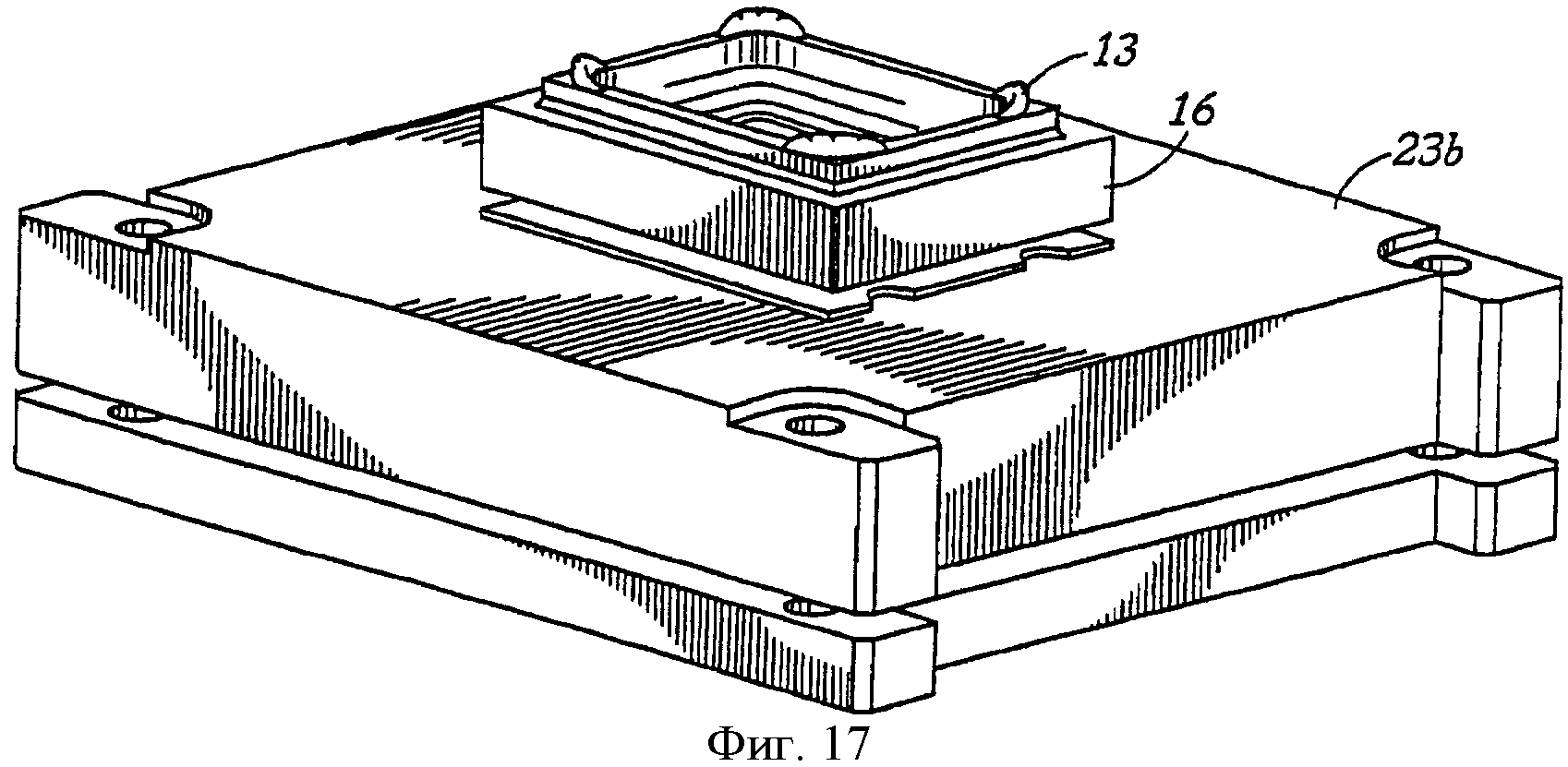

на фиг.16 схематически изображена нижняя часть пресс-формы (матрица) для изготовления корпуса багажных изделий, модифицированного согласно настоящему изобретению;

на фиг.17 изображена нижняя часть пресс-формы (матрица), представленная на фиг.16, расположенная на подвижной платформе;

на фиг.18 представлена нижняя часть пресс-формы (матрица), изображенная на фиг.16 и 17, и подвижная платформа, изображенная на фиг.17, находящаяся в поднятом положении, тогда как вспомогательные формующие плоскости нижней части пресс-формы утоплены внутрь;

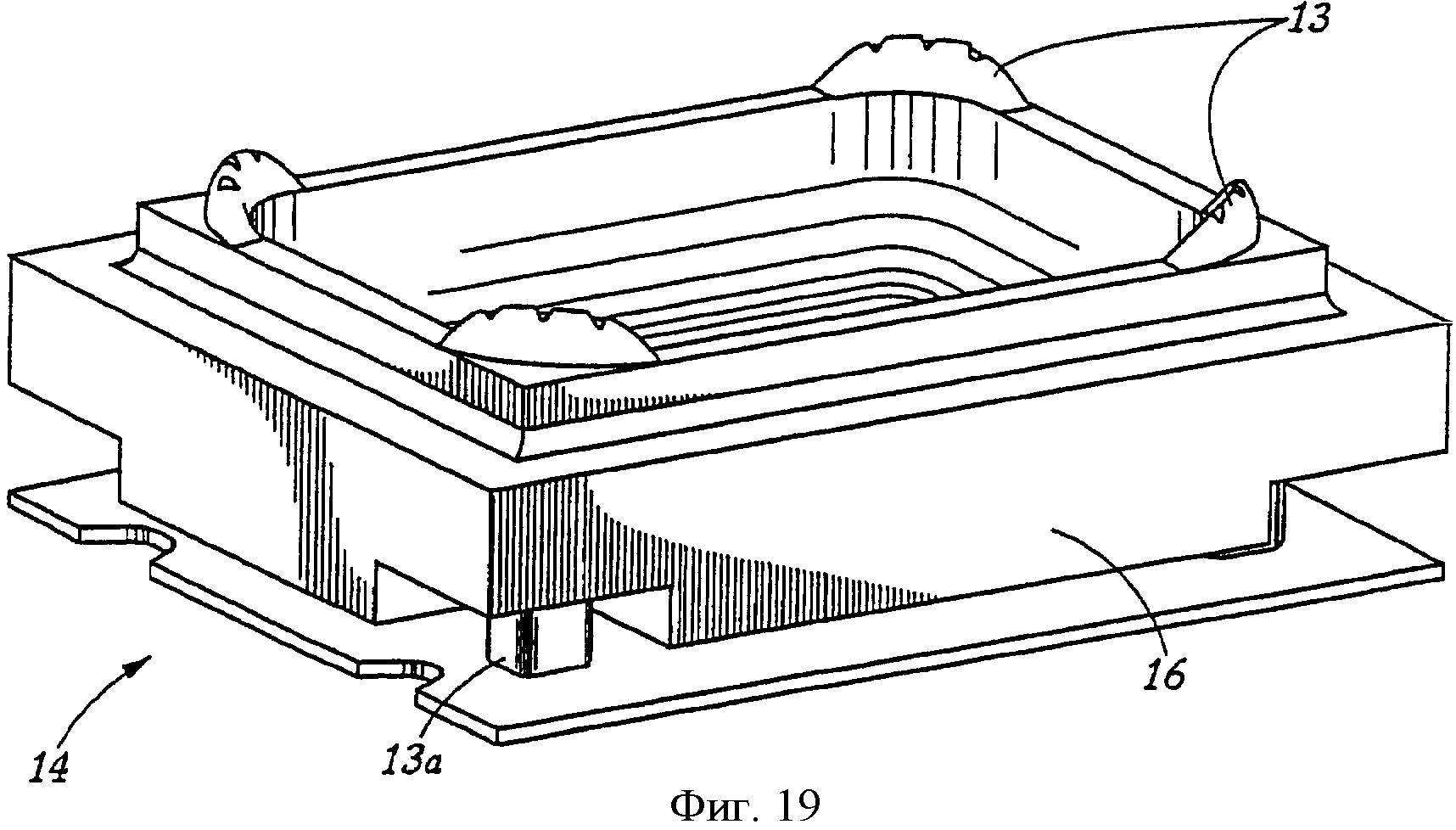

на фиг.19 представлена нижняя часть пресс-формы (матрица), аналогичная изображенной на фиг.16, для другого варианта исполнения, с отдельно управляемыми вспомогательными формующими плоскостями;

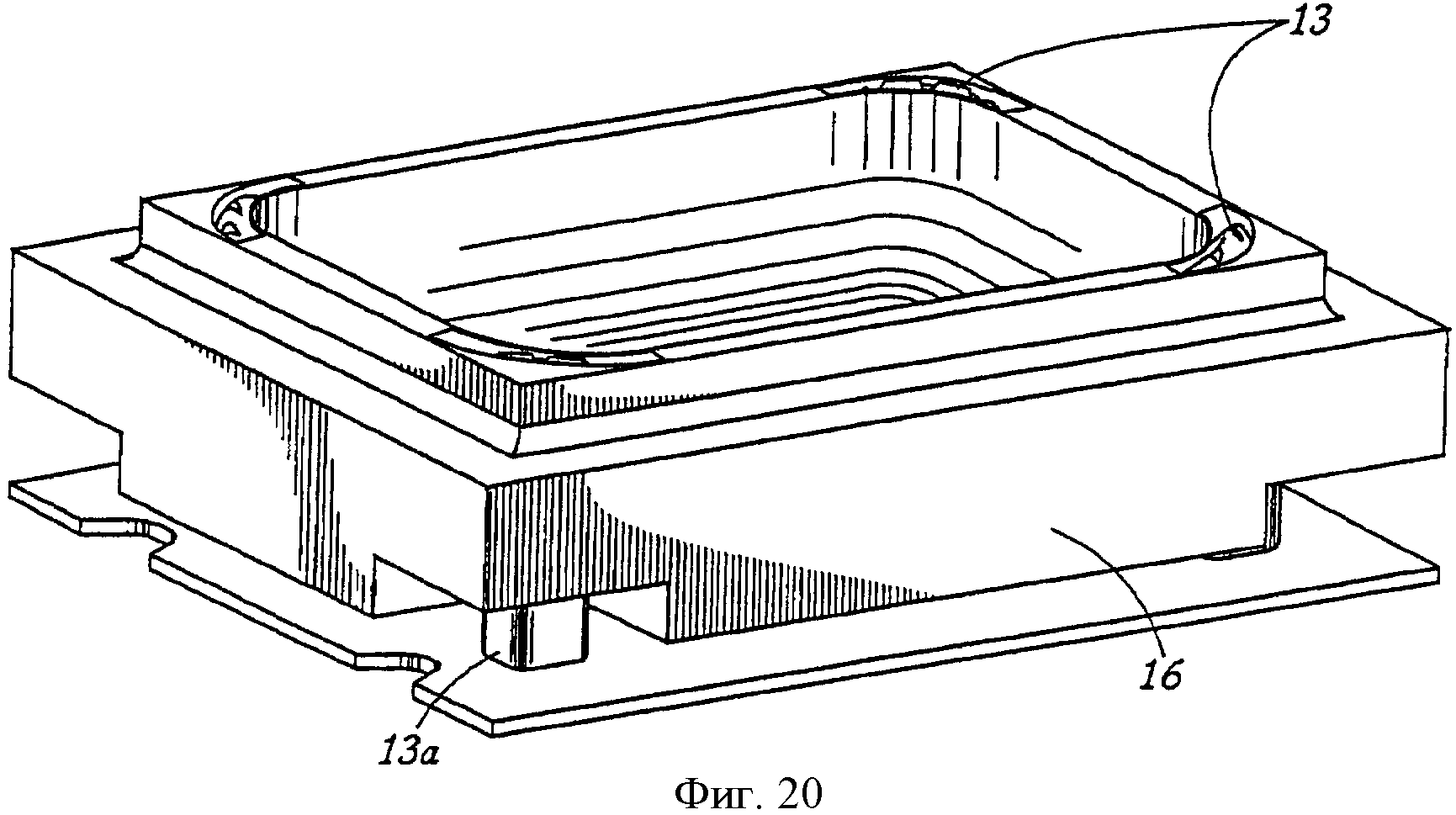

на фиг.20 представлена нижняя часть пресс-формы, изображенная на фиг.19, с утопленными внутрь вспомогательными формующими плоскостями;

на фиг.21 представлен другой вариант исполнения верхней и нижней полуформ (пуансон/матрица), где вспомогательные прессующие плоскости расположены таким образом, чтобы контактировать с листовым материалом сверху, со стороны, противоположной нижней матрице;

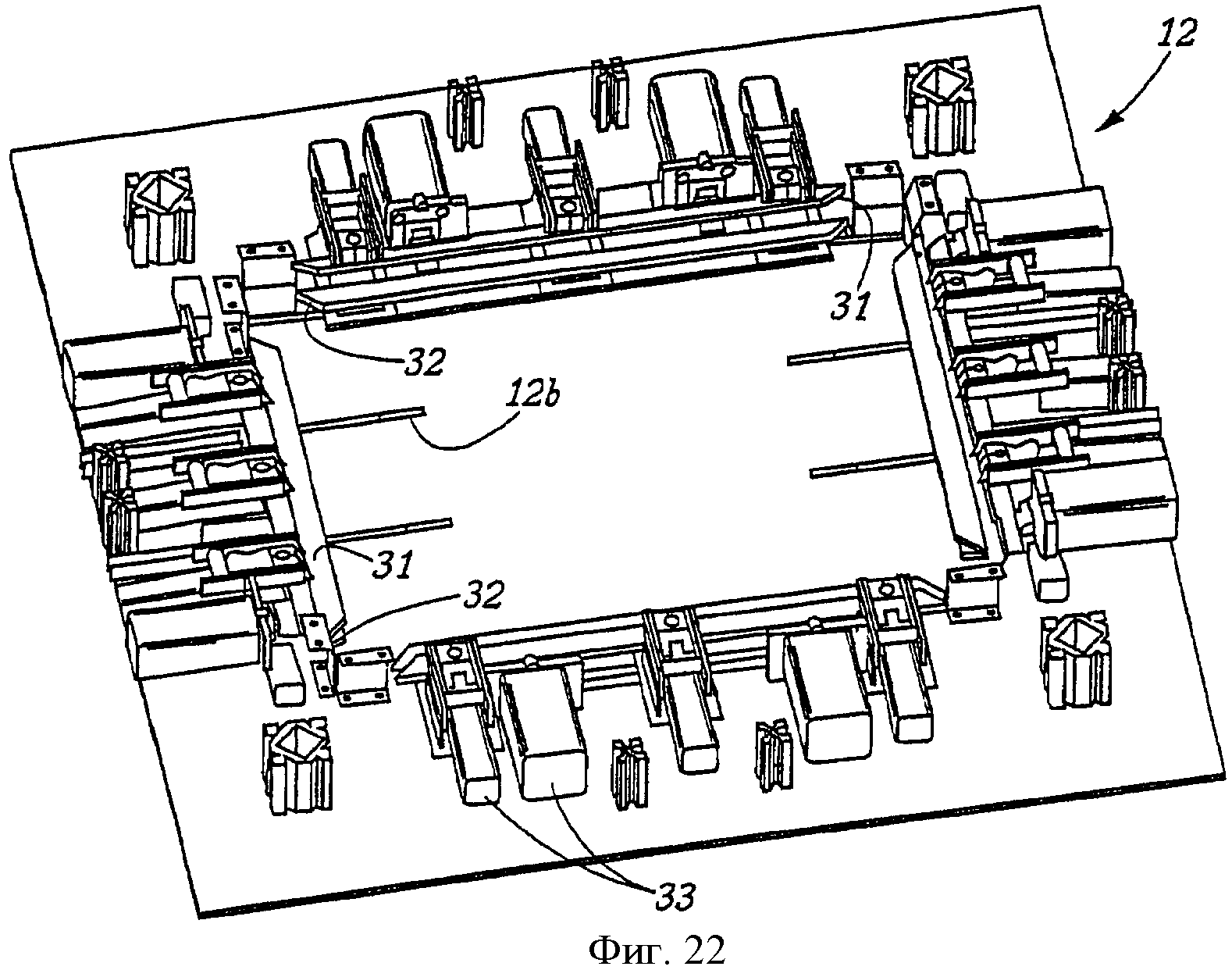

на фиг.22 отдельно от остального оборудования представлен в аксонометрии вид сверху зажимного устройства для прессового формования (установка для глубокой вытяжки), применяемого в конструкции устройства, изображенного на фиг.9;

на фиг.23 схематически представлена в аксонометрии одна из зажимных губок зажимного устройства, изображенного на фиг.22, и

на фиг.24 представлен фрагмент зажимного механизма со снятыми зажимными губками;

На фиг.25 представлен образец листа (без подкладки);

на фиг.26 представлен другой вариант пресс-формы (модифицированная пресс-форма для глубокой вытяжки); и

на фиг.27 представлен схематический чертеж поперечного сечения пресс-формы, изображенной на фиг.26.

На фиг.1 изображен корпус 1 согласно заявленному изобретению, в данном случае - корпус багажного изделия. Здесь, по периметру края вертикальных боковых стенок 6 обрезаны излишки материала - отходы процесса изготовления. Корпус изготовлен способом глубокой вытяжки, таким образом, боковые стенки 6 по отношению к основанию 5 имеют достаточно большую глубину по сравнению с корпусами, ранее выполнявшимися из листов соответствующего самоупрочняющегося термопластичного материала. Кроме того, глубина всего корпуса 1 относительно велика по отношению к его длине и ширине. Это соотношение может быть точнее выражено как отношение наименьшего из размеров - длины или ширины. Предпочтительно, глубина корпуса составляет до половины его ширины, а оптимальное соотношение находится в пределах от 0,2 до 0,3. Толщина однородного материала корпуса предпочтительно составляет от 1 мм (или 0,8 мм) до 3 мм, предпочтительно около 2,5 мм, и обычно находится в пределах 1 - 2 мм. Предпочтительно, корпус багажного изделия изготовлен из самоупрочняющейся пластмассы известной торговой марки "Curv" производства ВР Аmосо, однако другие термопластичные материалы, имеющие аналогичные физические, химические и термические производственные характеристики, такие как Pure от Lankhorst, могут быть использованы с тем же успехом. Самоупрочняющийся термопластичный материал содержит, в частности, ориентированные в одном направлении, скрученные (в жгуты) или переплетенные ленты, нити или волокна, образующие, предпочтительно, десять (возможно больше или меньше) слоев, содержащих упомянутые молекулярно упорядоченные нити в соединении с молекулярно неупорядоченным термопластичным или аналогичным связующим материалом. Располагая в заданном порядке последующие слои или разные слои, обеспечивают однонаправленные прочностные свойства за счет предварительно растянутых нитей, располагающихся под углом друг к другу в одном или в разных слоях корпуса.

Как показано на чертежах, вертикальная стенка корпуса, перпендикулярная основанию 5, имеет длину около 110 мм для стандартного 50-сантиметрового чемодана. Отношение длины к ширине, предпочтительно, находится в пределах между 1 и 2, в частности между 1 и 1,4. Корпус имеет цельно сформованные угловые участки 7. Ширина корпуса такого чемодана при этом составит около 36 см. В результате получается корпус, который при соединении по краям с корпусом аналогичных пропорций с помощью механической застежки или застежки-молнии дает очень легкий чемодан, внутри которого достаточно места для вещей путешественника. При этом вертикальные стенки 6 каждого такого корпуса 1 настолько глубоки, что это создает трудности при формовании из самоупрочняющихся материалов, раскрытых в данном изобретении. Этот перпендикулярный размер для подобного чемодана может достигать всего около 80 мм и при этом считаться полученным «глубокой вытяжкой», особенно если радиус угловых участков, выполненных из самоупрочняющегося материала, составляет 60 мм или менее.

Безусловно, раскрытые в заявленном изобретении способ и устройство позволяют изготовить ряд корпусов разного размера. Но максимум преимуществ данного изобретения, предпочтительно, относится к корпусам, полученным глубокой вытяжкой, у которых отношение указанного выше перпендикулярного размера к наименьшему из пары ширина - длина предпочтительно меньше чем 0,3, для корпусов, у которых радиус углов предпочтительно меньше 60 мм.

Фиг.2 - это увеличенное аксонометрическое изображение небольшого участка трехмерного упрочняющего рельефа, выдавленного в наружной поверхности 1а стенки основания 5 корпуса.

Самоупрочняющиеся пластмассы обладают высокой прочностью, устойчивы к ударам и изломам, что делает эти пластмассы подходящими для изготовления очень легких изделий, особенно корпусов описанного типа, выполненных глубокой вытяжкой. Использование очень тонкого листового материала толщиной от 12 до 15 мм обеспечивает прекрасные физические характеристики в сочетании с низким весом. К сожалению, корпус багажного изделия и, в особенности, его основание должны быть устойчивы к деформации во избежание поломки изделия. Эта проблема может быть решена за счет использования изначально более толстого листового материала, но это существенно увеличит стоимость и вес изделия.

Основание 5 корпуса, раскрытого в заявленном изобретении, имеет рельефный узор из чередующихся углубленных и выпуклых участков 5а, 5b (см. фиг.3), что значительно увеличивает структурную жесткость за счет увеличения прочности на изгиб или увеличения изгибающего момента при приложении усилия во всех плоскостях, перпендикулярных основанию. Следует отметить, что на фигуре изображен сложный рельефный узор из чередующихся прямоугольных углубленных и выпуклых прямоугольных участков, выполненный на двухмерной плоскости поверхности основания 5. Безусловно, этот рельефный узор из выпуклых/углубленных участков является трехмерным. Эти участки являются, фактически, видимым результатом выдавливания серии волнистых полос в основании корпуса в процессе глубокой вытяжки. Эти рельефные волнистые полосы примыкают друг к другу, но поскольку фактически, они слегка изгибаются, как будет уточнено, то ни у одной полосы край не параллелен краю соседней. Также соседние волны смещены друг относительно друга по длине прямоугольного рельефного участка. Безусловно, приемлемыми являются и другие варианты рельефного узора, предпочтительно с регулярным чередованием выпуклостей и углублений.

На фиг.3 подробно сравнивают среднюю линию общего профиля поперечного сечения по АА основания со средней линией профиля поперечного сечения по ВВ прилежащего участка, показанных на фиг.1.

Такой рельефный узор из смещенных волнистых профилей не только эстетичен, он также придает изделию жесткость или устойчивость по отношению к изгибающим силам, которые стремятся деформировать основание корпуса как в продольном направлении, то есть параллельно продольному направлению рельефного узора из волнистых полос, так и перпендикулярно этому направлению. Что касается жесткости в продольном направлении, следует отметить, что каждая из линий АА и ВВ, изображенных на фиг.3, представляет собой линию, проходящую по центру самоупрочняющегося материала в секущих плоскостях АА и ВВ на фиг.1 и 2. Хотя края волнистых полосок рельефного узора кажутся, в основном, прямыми или, как будет раскрыто далее, мягко и плавно изгибающимися линиями, эти края, на самом деле, отклоняются в сторону (т.е. смещаются в боковом направлении) при каждом изгибе. Это обусловлено углом штамповочного уклона "d" (угол между поверхностью формы и направлением движения формы при прессовании), таким образом, соответствующие отформованные края образуют боковые «стенки» каждой прямоугольной фигуры рельефного узора. Этот угол штамповочного уклона, даже в случае относительно острого угла в пределах семи градусов, дает множественные или повторяющиеся сдвиги на небольшое расстояние (показано в увеличенном масштабе на фиг.3). Очевидно, что прямоугольные углубления и выпуклости, образованные этим рельефным узором, смещают большую часть самоупрочняющегося материала от нейтральной оси, это больше всего похоже на ряд ребер, проходящих перпендикулярно ширине основания. Однако такие ребра ничего не дают для жесткости такой ребристой панели по отношению к сгибанию в параллельном ребрам направлении. Здесь, однако, уступы или повторяющиеся сдвиги, появившиеся благодаря углу штамповочного уклона, как было раскрыто выше, также смещают некоторое количество самоупрочняющегося материала от нейтральной оси параллельно волнистости, что ведет к устойчивости к изгибу также и вдоль этих линий. Другими словами, раскрытый выше рельефный узор позволяет создать ряд маленьких кессонов с укрепленными вертикальными стенками, несмотря на то, что ни на одном участке панели толщина самоупрочняющегося листа не превышает номинального начального размера (как упоминалось выше, он предпочтительно находится в диапазоне от 12 мм до 15 мм).

На фиг 3.1 изображен альтернативный вариант упрочняющего рельефного узора основания корпуса багажного изделия.

Здесь плавно изгибающиеся края выполнены таким образом, что смежные углубления и выпуклости определяют удлиненные борозды и ребра, что видно из чертежа поперечного сечения, в увеличенном масштабе представленного на фиг.3.2. На общем виде основания показано, что волны, образованные плавно изгибающимися кромками, имеют характерную форму буквы «w». Соседние кромки сдвинуты относительно друг друга в продольном направлении на значительную часть этой длины волны «w». На приведенном здесь примере этот сдвиг составляет около 20% длины волны, что увеличивает прочность изделия на изгиб по продольному направлению (то есть параллельно бороздам и ребрам), при этом рельефный узор изделия более сглаженный и, возможно, более удачный в эстетическом плане. На фиг 3.3 изображен еще один вариант. Здесь продольные кромки обозначены белым цветом, а чередующиеся борозды и ребра, разделенные этими краями, обозначены черным, при этом типовой профиль их поперечного сечения подобен представленному на фиг.3.2. Каждая из этих продольных кромок плавно изгибается в виде волны, имеющей w-образную, очень вытянутую форму, которая в данном варианте превышает величину продольного размера корпуса. Соседние края сдвинуты друг по отношению к другу на половину этой очень большой характеристической длины волны. Такой рельеф тоже обеспечивает некоторое повышение прочности на изгиб в продольном направлении, хотя и менее выраженное.

На фиг.4 представлен продольный вид того же корпуса, что и на фиг.1.

Как упоминалось выше, вертикальные линии, зрительно определяющие элементы рельефного узора из смещенных волнистых полос, фактически везде слегка искривлены, за исключением середины основания в продольном направлении. Это искривление невелико, так как его радиус довольно велик, порядка нескольких метров. Такое искривление не только имеет эстетическое значение, оно также не дает рядам маленьких вертикальных стенок с уступами образовать «линию сгиба», то есть линию, вдоль которой основание можно легко согнуть.

На фиг.5 представлен в аксонометрии вид со стороны нижнего угла корпуса фрагмента чемодана с корпусом, изготовленным согласно изобретению.

Очевидно, что чемодан изготавливают посредством совмещения двух раскрытых в настоящем изобретении корпусов одинаковой формы. Смежные края соединяют с помощью застежки-молнии 27 или скользящей застежки, как будет раскрыто ниже. Следует отметить, что крепления 25 роликовых колес расположены подобно роликам на концах ножек офисных стульев в области углов корпуса, в частности в самих углах, что придает конструкции устойчивость (безусловно, они также могут быть размещены в специальных углублениях). Возможна также разработка других вариантов, половины корпуса могут иметь разную глубину, а область соединения может быть смещена в связи с положением углов/роликов.

На фиг.6 и 6.1 представлен в поперечном сечении фрагмент застежки-молнии.

Один край периметра корпуса имеет ступеньку 27а, которая идет практически вдоль всего периметра и имеет размер, достаточный для вхождения в контакт или приема соответствующего края периметра другого корпуса 1. Эта ступенька 27а предпочтительно выполнена с углом штамповочного уклона α, приближающимся к нулю. Остальные части вертикальной стенки удобно формовать с углом штамповочного уклона β, приблизительно равным семи градусам. Такой угол штамповочного уклона позволяет противоположным формующим поверхностям матрицы и пуансона, используемым для глубокой вытяжки корпусов 1, прикладывать достаточное прессующее давление перпендикулярно поверхности корпуса для того, чтобы требуемым образом прессовать самоупрочняющийся материал и обеспечить его соответствующее уплотнение, а также гарантировать хорошее качество обработки поверхности. Для выполнения этого ступенчатого участка специальная матрица содержит участок 18 периметра, прилежащий к краю пресс-формы, который практически не имеет угла штамповочного уклона (т.е. угол штамповочного уклона примерно равен нулю градусов).

Аналогично, соответствующий пуансон 19 также практически не имеет угла штамповочного уклона. Необходимые для прессования и формования усилия обеспечивает эластомерный элемент 20 пуансона, изготовленный из прочного, термоустойчивого силиконового каучука или сходного материала. Этот элемент радиально расширяется наружу при его сжатии между опорной частью пуансона и самим пуансоном, что обеспечивает компрессионное давление на ступенчатый участок края корпуса (показано на соответствующих фиг.26 и 27).

Планка 28 застежки-молнии на фиг.6 слева пристрочена швом 28а к этому ступенчатому краю, при этом планка 28 застежки-молнии справа пристрочена швом 28а к краю другого корпуса таким образом, что когда слайдер 29 застежки-молнии закрывает застежку-молнию 27, то корпуса 1 прочно соединены телескопически, при этом их края соединены внахлест. Предпочтительно, каждая планка 28 застежки-молнии имеет отштампованный клапан 29а, прикрепленный вдоль внешнего края каждой из планок, который отгибают лапкой швейной машины во время пришивания планки 28 застежки-молнии. Этот выступ впоследствии возвращается на место - как с целью спрятать линию шва, так и для того чтобы защитить получившиеся отверстия от попадания инородных частиц. Соответствующие кольца застежки-молнии обозначены поз. 29с.

Фиг.7 - это вид, аналогичный фиг.5, но показывающий внутреннюю поверхность данной части чемодана.

Нижний угол (в положении, когда чемодан стоит на прикрепленных к нему литых колесиках) имеет достаточные углубления для размещения других стандартных держателей колес. Винтовые крепления (не показаны) проходят через отверстия, просверленные в самоупрочняющемся листовом полимерном материале в данных углублениях для крепления держателей колес к корпусу. Изображенный чемодан, даже с учетом четырех колес и соответствующих ручек, необходимых для того, чтобы его нести и катить, может весить всего лишь 2,2 кг при стандартной длине, равной 50 см.

На фиг.8 изображено традиционное оборудование для производства корпусов багажных изделий подобного типа.

Это оборудование используется для изготовления корпусов багажных изделий из полипропилена, покрытого текстилем с переплетением «рогожка». Оно состоит из (слева направо) нагревающей установки 30 (предварительный нагрев), которая нагревает предварительно расслоенные текстильный и полимерный листы до необходимой температуры. Далее следует установка 31 для наложения материала подкладки, такого как трикотажная ткань, на последующий лист для дальнейшего прессового формования. Прессовый участок 32, расположенный справа, получает полипропиленовый многослойный материал и придает ему форму корпуса между сопряженными пресс-формами. Установка для извлечения изделия обозначена поз. 33.

На фиг.9 согласно заявленному изобретению схематически изображено устройство для изготовления корпуса 1, изображенного на фиг.1.

На фиг.10-15 изображено устройство, представленное на фиг.9, на разных этапах рабочего процесса. Данное устройство содержит, слева направо, диспенсер 22 текстильной подкладки, который получает стопки трикотажной ткани для наложения на имеющие необходимую температуру листы самоупрочняющегося полимера, пресс 23 и радиационный нагреватель 24. Устройство подачи листов самоупрочняющегося материала находится позади пресса. Текстильную подкладку (не показано) размещают на лотке 22а. Пресс для глубокой вытяжки содержит верхнюю и нижнюю плиты 23а, 23b, подвижные друг относительно друга, т.е. верхнюю плиту 23, поддерживающую верхнюю пресс-форму, или пуансон 15 устройства 14 для глубокой вытяжки, опускают на нижнюю пресс-форму, или матрицу 16 вдоль направляющих рамной стойки 23с. Зажимы 26 фиксируют углы подкладочной ткани или текстильного материала, который с листом (многослойной пластиной) самоупрочняющегося термопластичного материала подают в пресс 23 сзади. Зажимная рама 12 для листа (подробнее изображена на фиг.22-24) контролируемо фиксирует или растягивает каждый разогретый лист, поступающий из устройства для подачи листов, в положении между верхним пуансоном 15 пресс-формы (на чертеже платформа для подачи листов условно не показана) и нижней матрицей 16. Радиационный нагреватель состоит из верхнего и нижнего нагревательных элементов. Эти нагревательные элементы одновременно выдвигают из опорной рамы 12, при этом они нагревают обе стороны листа самоупрочняющегося полимерного материала, пока его зажимают и фиксируют или растягивают посредством зажимной рамы 12 между частями пресс-формы для корпуса (верхняя и нижняя пресс-формы для глубокой вытяжки 15, 16).

Представленное на фиг.10 оборудование находится в исходном положении, готовое к приему листового полимерного материала и соответствующей текстильной подкладки для их соединения и совместной глубокой вытяжки.

На фиг.11-15 представлены дальнейшие операции устройства, выполняющего процесс изготовления корпуса багажного изделия в соответствии с заявленным изобретением.

На фиг.11 зажимная рама 12 опущена и готова к приему разогретого полимерного листа из устройства для подачи листов, находящегося позади пресса 23. Лист проходит выше зажимных губок 31, 32 (смотри фиг.22/23), и его опускают на четыре опорных стержня 12b и нижние губки 32 из четырех зажимных стержней или губок 31, 32. Незамедлительно радиационные нагреватели 24 придвигают сверху и снизу к этому зажатому полимерному листу для нагревания его до нужной для обработки температуры (фиг.12). Зажимными стержнями или губками 31, 32 управляют гидравлически или пневматически для того, чтобы натягивать и/или передвигать зажатые края полимерного листа 4 в процессе нагревания и/или глубокой вытяжки. Сразу после разогрева листа радиационные нагреватели быстро возвращают на опорную стойку и поверхности пресс-формы перемещают для контакта с полимерным листом и его формования. Одновременно с нагреванием и перед пресс-формованием лист текстильной подкладки, обычно вязаный трикотаж, размещают между нагревателем 24 и верхней частью 15 пресс-формы.

На фиг.13 лоток 22а для подкладки приведен в поднятое положение, при этом материал подкладки поступает в пресс 23 (фиг.14).

Нижняя часть пресс-формы, в данном случае матрица 16 для глубокой вытяжки, и дополнительные поверхности 13 пресс-формы перемещаются вверх для контакта с нагретым и растянутым листом. Верхний пуансон 15 опускают, чтобы ввести лист материала в контакт со всеми поверхностями пресс-формы во время происходящих одновременно формования и прикрепления материала подкладки к термоформованному полимерному листу (фиг.14.1, фиг.15).

На фиг.16-18 отдельно изображена нижняя часть пресс-формы (матрица), включая расположенные в области углов вспомогательные формующие элементы 13, которые способствуют приложению дополнительного растягивающего усилия к соответствующей многослойной пластине или листу термопласта (потенциально имеющего тканевую подкладку) и преодолению сил сжатия, возникающих в этой области. Вспомогательные формующие элементы 13 привинчены к соответствующим несущим элементам, выполненным с возможностью втягивания внутрь и выдвигания наружу, выдвинуты, при этом сами вспомогательные формующие элементы 13 выполнены с возможностью быть утопленными внутрь нижней части пресс-формы, как показано на фиг.18, или выдвинутыми из нее наружу (фиг.16, 17). Кроме того, как показано на фиг.16 и 17, нижняя платформа 23b сама по себе дополнительно выполнена с возможностью подъема для создания соответствующего натяжения листового материала в сочетании с точной подгонкой посредством вспомогательных формующих элементов 13.

Соответственно, вспомогательные формующие поверхности и вспомогательные формующие элементы 13 помогают убрать излишки материала, которые, в противном случае, накапливались бы в угловых участках и способствовали бы возможности образования складок в углах формуемого корпуса. Как показано на фиг.19, каждый из вспомогательных формующих элементов 13 индивидуально управляем посредством отдельных приводных устройств 13а, что позволяет точно регулировать приложение соответствующих сил натяжения к многослойной пластине и к комбинированному термопластичному листовому материалу, при этом поддерживают необходимую пластическую деформацию материала и постоянное натяжение молекулярно-упорядоченных волокон или нитей в пределах самоупрочняющегося термопластичного материала, а рост сил сжатия надежно предотвращен.

Таким образом, вариант, представленный на фиг.19, является наиболее предпочтительным. В этом случае, например, размещение вспомогательных формующих элементов и поверхностей 13 в угловых участках, определяющих наличие углублений для размещения колес (выемки для роликов) вне контакта с полимерным листом, дает преимущество в предоставлении достаточного количества полимерного материала для выполнения этих углублений.

На фиг.20 изображены вспомогательные формующие элементы или поверхности, все они находятся в утопленном внутрь положении.

На фиг.21 раскрыт другой вариант исполнения верхней и нижней полуформ, в котором вспомогательные формующие поверхности 13 расположены таким образом, что контактируют с листовым материалом сверху, противоположно нижней матрице. Они расположены на упорах 13b, закрепленных на верхней платформе 15а пресс-формы, на которой также закреплен пуансон. Соответствующие углубления 13с, взаимодействующие со вспомогательными формующими элементами 13, выполнены в краевых участках нижней части (матрицы) 16 пресс-формы. Безусловно, также как и в предыдущем варианте, точное позиционирование вспомогательных формующих поверхностей и вспомогательных формующих элементов 13 может быть с точностью отрегулировано посредством упоров 13b, которые могут быть телескопическими или регулируемыми иным способом. Безусловно, упоры 13b также могут быть прикреплены с возможностью регулирования их длины на верхней несущей платформе 15а пресс-формы.

На фиг.22-24 показаны детали механизма зажимной рамы, при этом на фиг.22 представлен в аксонометрии вид сверху зажимной рамы 12, показывающий несущие стержни 12b для закрепления листового материала, а также нижние зажимные планки или зажимные губки 31, 32. Управляющее зажимными губками приводное устройство 33, которое приводит в действие верхние и нижние зажимные планки или губки, в ходе регулирования посредством механизма передачи, например коленчато-рычажного механизма, как показано на фиг.24, может действовать на электрической, пневматической или гидравлической основе.

Предпочтительно, нижняя зажимная планка или губка неподвижна, а несущие стержни 12d зафиксированы на ней, в то время как верхняя зажимная планка или губка подвижна относительно нижней, что позволяет зажимать материал.

Осуществляемое таким образом регулирование натяжения в процессе прессового формования листа, т.е. его глубокой вытяжки, также может быть пассивным, основанным на самом процессе прессового формования и фиксации краев соответствующего термопластичного (в частности, имеющего подкладку) листового материала или может осуществляться активно, т.е. путем активного перемещения соответствующих и, возможно, более характерных участков фиксации листа, для приложения необходимого усилия натяжения к армирующим нитям листового материала в процессе прессового формования.

На фиг.24 изображен в частично разобранном виде рабочий узел и механизм, управляющий зажимной планкой или губкой, выполненный на основе, например, цилиндрического стержня, выступающего наружу из управляющего цилиндра 33 и передающего угловое движение опоре верхней зажимной планки или зажимной губки 33а, таким образом, что посредством рычажной передачи 37 и при помощи направляющего паза 36 происходит перемещение последней к нижней зажимной планке или губке.

Наконец, на фиг.25 также изображен лист или основной материал 4, состоящий из центрального участка 2, поля 3 листа и соответствующих краев 8.

На фиг.26 и 27 изображен альтернативный вариант модуля для глубокой вытяжки, содержащий сопряженные верхнюю часть пресс-формы (пуансон) 15' и нижнюю часть пресс-формы (матрицу) 16', представляющий собой другую пресс-форму 14' для глубокой вытяжки. В этом случае матрица 16' пресс-формы по своему периметру имеет формующую поверхность 18 рядом с линией разъема. Этот участок по периметру практически не имеет угла штамповочного уклона. Пуансон 15 пресс-формы, содержащий по своему периметру формующую поверхность 19, имеет эластомерный участок 20, в частности литую силиконовую вставку, образующую расширяющуюся формующую поверхность вокруг периметра и обеспечивающую управляемое и надежное усилие прессования для предотвращения складок и иных деформаций, в частности, в угловых участках корпуса.

С помощью раскрытых выше способов и устройств изготавливают ультралегкое формованное изделие, обладающее, по меньшей мере, на некоторых участках или в некоторых областях резким изменением формы, такое как корпус, выполненный глубокой вытяжкой, в частности корпус багажного изделия, имеющий большую глубину по отношению к ширине/длине и непревзойденные механические характеристики (т.е. прочность, устойчивость к изгибающим силам, устойчивость к деформации и разрушению) в сочетании с высочайшей точностью в соблюдении размеров и формы и привлекательным внешним видом.

Заявленное изобретение раскрывает новое изделие и способ его изготовления на основе самоупрочняющегося термопластичного материала посредством выполнения шага натяжения указанного материала (листа), по меньшей мере, частичного натяжения указанного листа на всем протяжении последующих шагов формования и/или прессования вплоть до отделения заготовки изделия от остатков листа с получением изделия.

Настоящее изобретение позволяет изготовить сверхлегкий корпус для багажного изделия на основе использования самоупрочняющегося термопластичного материала, изготовление этого изделия дополнительно улучшено за счет постоянного натяжения указанного материала в ходе всех этапов процесса производства вплоть до получения конечного продукта.

Реферат

Изобретение относится к способу производства пластмассовых изделий, в частности корпуса для багажных изделий, из самоупрочняющегося термопластичного материала, пластмассовому изделию, полученному из самоупрочняющегося термопластичного материала, и устройству для производства подобного пластмассового изделия. Техническим результатом заявленного изобретения является создание способа изготовления пластмассового изделия, в частности корпуса для багажного изделия из самоупрочняющегося термопластичного материала, позволяющего экономичным способом изготовить износостойкие и одновременно очень легкие изделия. Кроме того, техническим результатом является заметное увеличение отношения глубины к длине и/или ширине изделия, выдерживая при этом большую нагрузку или вес при минимальном весе самого изделия, при этом используется оборудование и инструменты, которые уже широко применяются в традиционных системах. Технический результат достигается способом изготовления пластмассового изделия, в частности корпуса багажного изделия, содержащего такие участки с резким изменением формы, как цельно сформованные угловые участки, закругления или изгибы в местах пересечения главных поверхностей изделия. Способ содержит стадию изготовления листа из самоупрочняющегося термопластичного материала. Затем создают натяжение этого листа в течение всех последующих шагов пластической обработки и/или формования, вплоть до отделения заготовки изделия от остального листа для получения изделия. При этом натяжение включает в себя расположение краев листа относительно друг друга с возможностью регулирования в зависимо�

Формула

изготавливают лист из самоупрочняющегося термопластичного материала,

создают натяжение указанного листа, по меньшей мере частичное, в течение всех последующих шагов пластической обработки и/или формования, вплоть до отделения заготовки изделия от остального листа для получения изделия,

причем указанное натяжение включает в себя расположение краев листа относительно друг друга с возможностью регулирования в зависимости от по меньшей мере одного технологического параметра.

изготавливают лист из самоупрочняющегося термопластичного материала, причем указанный лист имеет края и поле листа между этими краями;

осуществляют натяжение указанного листа, подвергая его предварительному напряжению, и/или его термическую обработку в зависимости от структуры самоупрочняющегося листа;

выполняют, по меньшей мере, частичную глубокую вытяжку листа с получением заготовки корпуса, при этом одновременно регулируют положение краев листа относительно друг друга, в зависимости от по меньшей мере одного технологического параметра и окончательно отделяют заготовку изделия от остального листа для получения изделия.

изготавливают лист из самоупрочняющегося термопластичного материала, причем данный лист имеет края и поле листа между этими краями,

зажимают лист по краям посредством зажимных приспособлений, выполняют термическую обработку листа,

выполняют пластическую обработку первой части поля листа между центральной частью поля листа и краями,

выполняют глубокую вытяжку, по меньшей мере, центральной части поля листа с получением заготовки,

во время глубокой вытяжки располагают края листа относительно друг друга с возможностью регулирования в зависимости от технологических параметров, и

отрезают заготовку корпуса от листа для получения корпуса, выполненного глубокой вытяжкой.

устройство для зажимания листа по краям посредством зажимного устройства,

устройство для термической обработки листа,

устройство для пластической обработки первой части поля листа между центральной частью и краями,

формующее устройство для глубокой вытяжки, по меньшей мере, центральной части поля листа в заготовку, в частности, в заготовку корпуса,

устройство для регулирования положения зажимного устройства и краев листа относительно друг друга в ходе глубокой вытяжки в зависимости от по меньшей мере одного технологического параметра, и

устройство для активного управления силами натяжения, созданными внутри листа в результате его термической обработки, предпочтительно во время формования и/или глубокой вытяжки листа, выполненное, в частности, с применением зажимного устройства и связанных с ним элементов для активного натяжения участков листа.

Комментарии