Способ очистки смесей метилацетата - RU2680101C2

Код документа: RU2680101C2

Чертежи

Описание

Настоящее изобретение относится к способу удаления ацетальдегида из смесей метилацетата, ацетальдегида и диметилового эфира. Очищенный метилацетат является подходящим для использования в качестве сырья в способах совместного получения уксусной кислоты и диметилового эфира.

В способах совместного получения для получения уксусной кислоты и диметилового эфира используют метилацетат и метанол в качестве сырья для способа. Низшие сложные алкиловые эфиры, такие как метилацетат, можно получить карбонилированием простых алкиловых эфиров, например, диметилового эфира, содержащими монооксид углерода загрузками в присутствии цеолитных катализаторов. Такие процедуры карбонилирования описаны, например, в US 7465822.

В WO 2011027105 описаны способы совместного получения уксусной кислоты и диметилового эфира, в которых используются кислые цеолиты для катализа дегидратации и гидролиза смесей метанольного и метилацетатного сырья.

В WO 2013124404 описаны способы совместного получения уксусной кислоты и диметилового эфира из смесей метанола и метилацетата путем взаимодействия смеси при температуре, равной от 200 до 260°C, с каталитической комйозицией, содержащей цеолит, включающий 2-мерную систему каналов, которая содержит по меньшей мере один канал, содержащий 10-членное кольцо, и при молярном отношении диоксид кремния: оксид алюминия, равном по меньшей мере 22:1.

В WO 2013124423 описаны способы совместного получения уксусной кислоты и диметилового эфира из смесей метанола и метилацетата путем взаимодействия смеси с цеолитным катализатором, включающим 2-мерную систему каналов, которая содержит по меньшей мере один канал, содержащий 10-членное кольцо, и не менее 5% его катионообменных центров заняты одним или большим количеством катионов щелочных металлов.

Согласно изобретению было установлено, что неочищенные продукты реакции, извлеченные из реакций карбонилирования, и, в частности, неочищенные продукты реакции, извлеченные из реакций карбонилирования диметилового эфира содержащим монооксид углерода газом в присутствии цеолитного катализатора, могут содержать ацетальдегид. Однако наличие большого количества ацетальдегида в потоках сырья для способов совместного получения уксусной кислоты и диметилового эфира нежелательно, поскольку установлено, что ацетальдегид оказывает вредное влияние на каталитические характеристики твердых кислотных катализаторов и, в частности, твердых катализаторов - кислот Бренстеда, использующиеся в таких способах.

Таким образом, сохраняется необходимость в получении очищенного сырья и, в частности, в получении очищенного метилацетатного сырья, которое можно непосредственно использовать в способах получения уксусной кислоты и диметилового эфира из очищенного метанольного и метилацетатного сырья, проводимых в присутствии катализатора, и, в частности, в присутствии твердых кислотных катализаторов, таких как твердые катализаторы - кислоты Бренстеда.

Соответственно, настоящее изобретение относится к способу удаления ацетальдегида из смеси метилацетата, диметилового эфира и ацетальдегида, включающему

(i) загрузку смеси метилацетата, ацетальдегида и диметилового эфира в дистилляционную колонну;

(ii) дистилляцию смеси с получением отводимого с верха колонны потока, обедненного ацетальдегидом по сравнению с загруженной смесью, основного потока, обедненного ацетальдегидом по сравнению с загруженной смесью, и бокового потока, обогащенного ацетальдегидом по сравнению с загруженной смесью;

(iii) отбор из колонны бокового потока, обогащенного ацетальдегидом, в положении выше положения загрузки смеси, загружаемой в колонну; в котором смесь, загружаемую в дистилляционную колонну, получают с помощью одного или большего количества способов карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора карбонилирования.

В способе, предлагаемом в настоящем изобретении, удаление ацетальдегида из загружаемой смеси метилацетата, ацетальдегида и диметилового эфира проводят с помощью методики фракционной дистилляции в дистилляционной колонне. Ацетальдегид удаляют в виде летучего компонента в виде бокового потока выше положения загрузки смеси, загружаемой в колонну, диметиловый эфир удаляют в виде легкого компонента из верха колонны и метилацетат удаляют в виде тяжелого компонента из низа колонны.

При желании дистиллированный диметиловый эфир можно непосредственно использовать в качестве сырья для способов карбонилирования диметилового эфира содержащим монооксид углерода газом с получением метилацетата без необходимости дополнительной очистки и/или использовать в качестве сырья в других химических технологиях.

Благоприятно, что очищенный метилацетат можно направить непосредственно в способ совместного получения уксусной кислоты и диметилового эфира без необходимости дополнительной очистки.

Таким образом настоящее изобретение также относится к способу совместного получения уксусной кислоты и диметилового эфира, включающему: очистку смеси метилацетата, ацетальдегида и диметилового эфира посредством:

(i) загрузки смеси метилацетата, ацетальдегида и диметилового эфира в дистилляционную колонну;

(ii) дистилляции загруженной смеси с получением отводимого с верха колонны потока, обедненного ацетальдегидом по сравнению с загруженной смесью, основного потока, обедненного ацетальдегидом по сравнению с загруженной смесью и содержащего метилацетат, и бокового потока, обогащенного ацетальдегидом по сравнению с загруженной смесью;

(iii) отбора из колонны бокового потока, обогащенного ацетальдегидом, в положении выше положения загрузки смеси, загружаемой в колонну;

(b) загрузку по меньшей мере части основного потока вместе с необязательным метанолом в реакционную зону, содержащую по меньшей мере один катализатор, эффективный для получения неочищенного продукта реакции, содержащего уксусную кислоту и диметиловый эфир;

(c) извлечение уксусной кислоты и диметилового эфира из неочищенного продукта реакции.

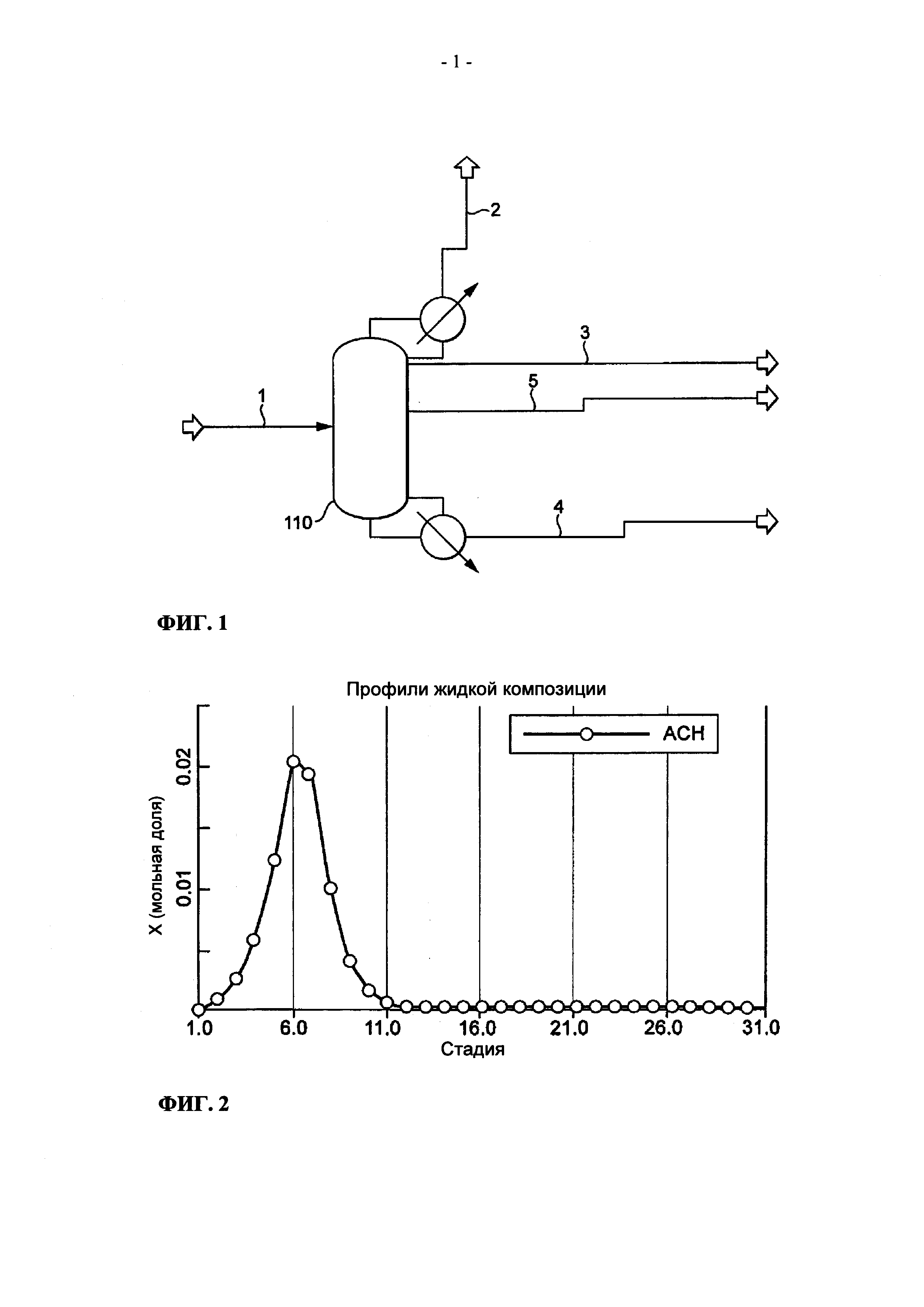

На фиг. 1 представлена схематичная диаграмма, иллюстрирующая вариант осуществления настоящего изобретения для очистки за одну стадию дистилляции загруженной смеси, содержащей метилацетат, диметиловый эфир и ацетальдегид, для удаления из нее ацетальдегида.

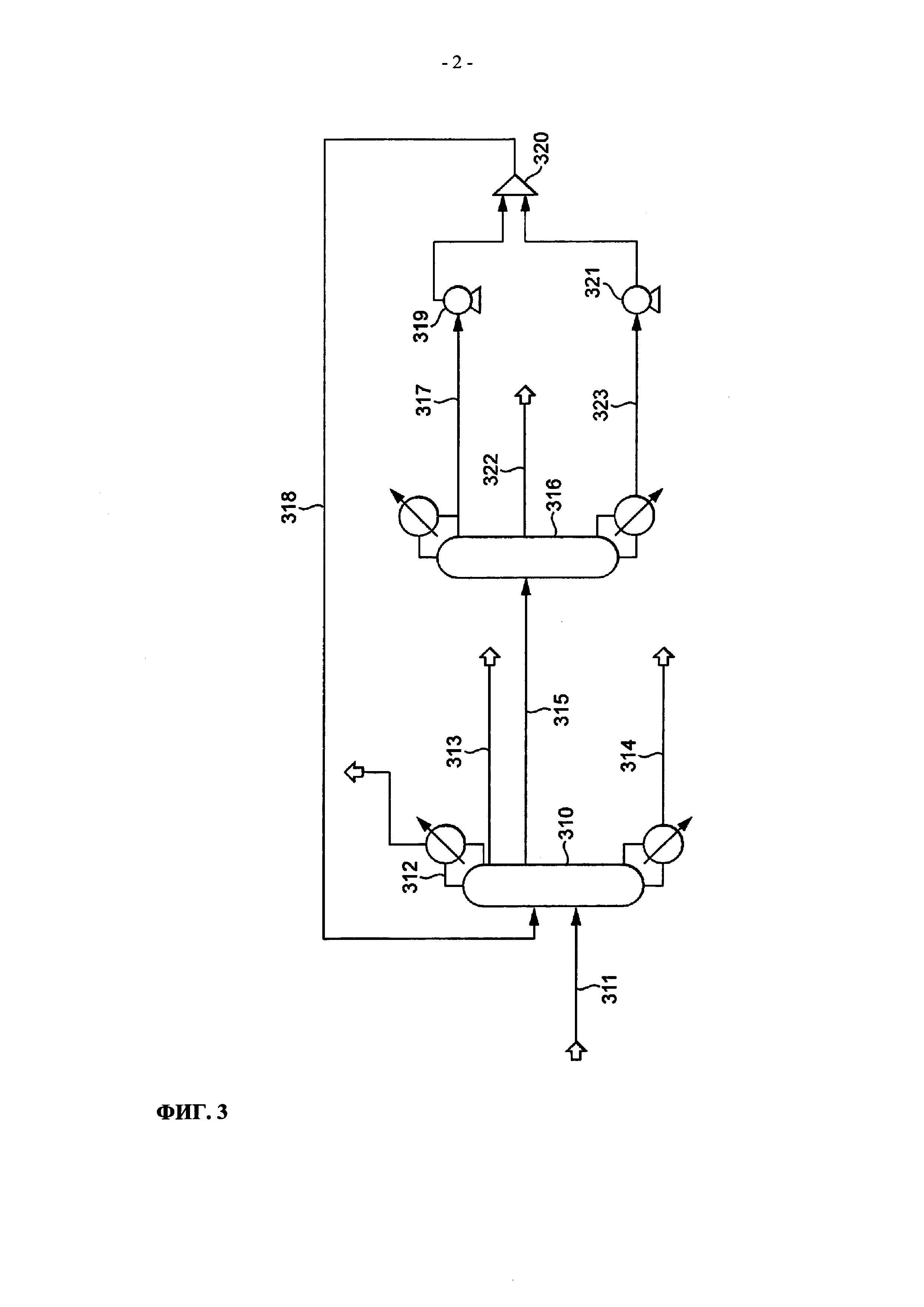

На фиг. 2 приведен профиль жидкой композиции ацетальдегида на разных ступенях дистилляционной колонны.

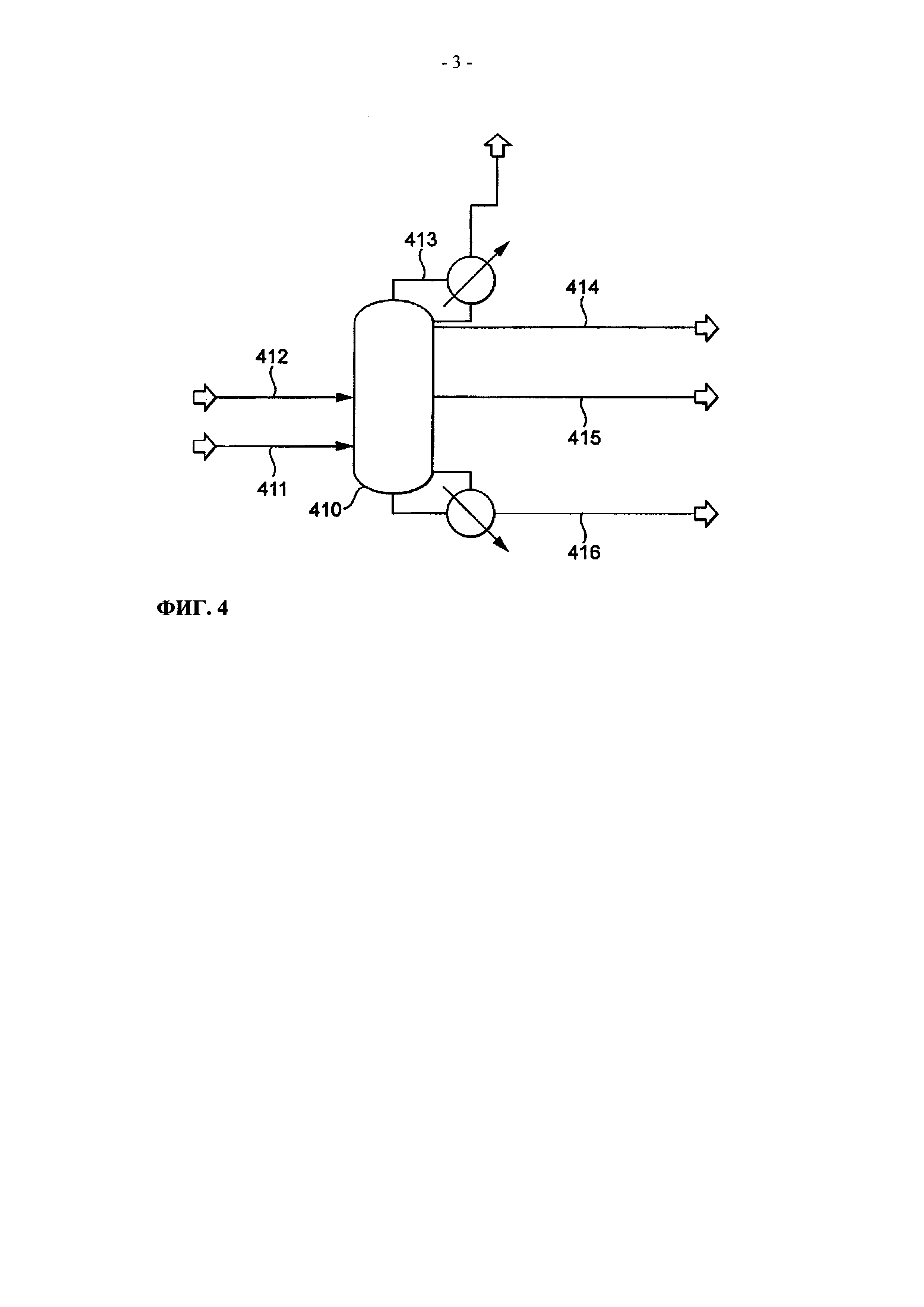

На фиг. 3 представлена схематичная диаграмма, иллюстрирующая вариант осуществления настоящего изобретения для двустадийной очистки загружаемой смеси, содержащей метилацетат, диметиловый эфир, ацетальдегид и метилформиат, для удаления из нее примесей ацетальдегида и метилформиата.

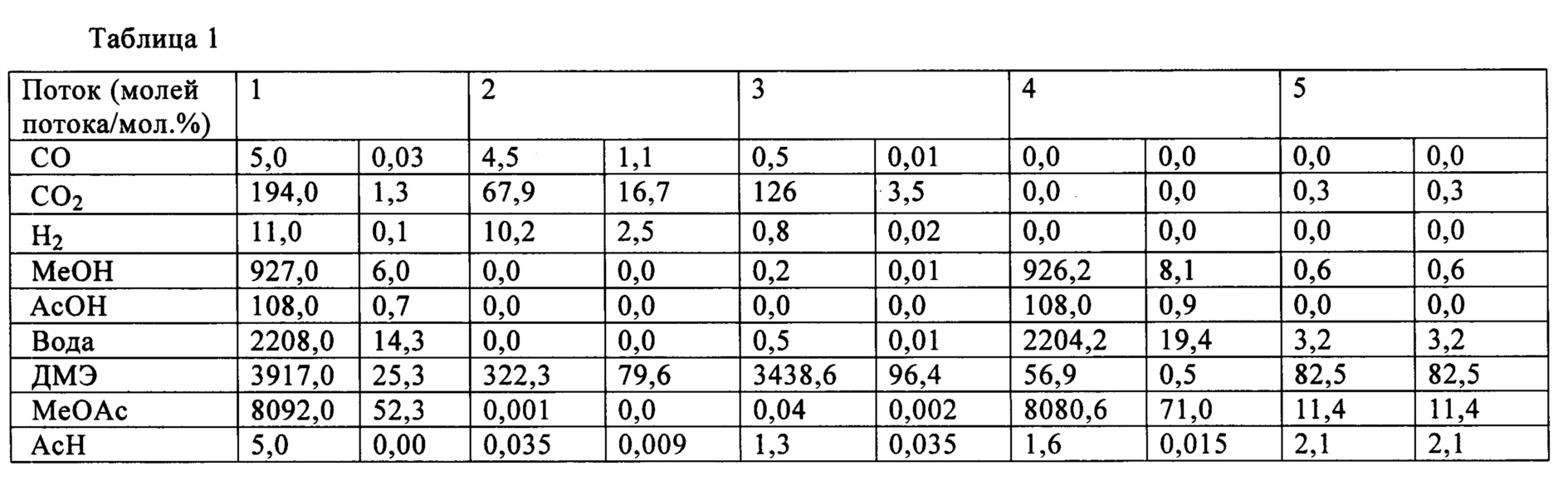

На фиг. 4 представлена схематичная диаграмма, иллюстрирующая вариант осуществления настоящего изобретения для очистки за одну стадию дистилляции объединенной загружаемой смеси, содержащей метилацетат, диметиловый эфир, метанол, воду, ацетальдегид и метилформиат, для удаления из нее примесей ацетальдегида и метилформиата.

Ацетальдегид может содержаться в смеси, загружаемой в колонну, в количестве, равном от >100 част./млн до 1 мол. %, например, более 100 част./млн, более 200 част./млн или более 500 част./млн, или более 1000 част./млн, или более 2000 част./млн, или до 1 мол. % ацетальдегида.

В одном или больших количествах вариантов осуществления настоящего изобретения на стадии (i) смесь, загружаемая в колонну, содержит метилацетат, ацетальдегид и от >0 до 50 мол. % диметилового эфира, например, от 5 до 45 мол. %, например, от 10 до 40 мол. %, например, от 10 до 30 мол. % диметилового эфира.

В одном или больших количествах вариантов осуществления настоящего изобретения на стадии (i) загружаемая смесь метилацетата, ацетальдегида и диметилового эфира содержит от >0 до 50 мол. % диметилового эфира и до 1 мол. %, например, от >100 част./млн до 1 мол. % ацетальдегида.

На стадии (i) загружаемую смесь можно получить с помощью одного или большего количества способов карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора карбонилирования, например, одного или обоих морденитного и феррьеритного цеолитных катализаторов и необязательно водорода для получения метилацетата. Такая загружаемая смесь обычно содержит в качестве главных компонентов метилацетат и диметиловый эфир вместе с примесными количествами ацетальдегида. В таких случаях смесь, загружаемая в дистилляционную колонну, может обладать содержанием ацетальдегида, равным от >100 част./млн до 1 мол. %, например, 100 част./млн или более, или 200 част./млн или более, или 500 част./млн или более, или 1000 част./млн или более, или 2000 част./млн или более, или до 1 мол. % ацетальдегида. Загружаемая смесь может дополнительно содержать один или большее количество следующих: небольшие количества уксусной кислоты, воды и растворенных газов, таких как один или большее количество следующих: оксиды углерода и водород, и метан. Таким образом, в дополнение к ацетальдегиду загружаемая смесь может содержать от 50 до 80 мол. % метилацетата, от >0 до 30 мол. %, например, от 10 до 20 мол. % диметилового эфира, от 0 до 3 мол. % уксусной кислоты, от 0 до 20 мол. % воды и от 0 до 10 мол. % одного или большего количества следующих: оксиды углерода и водород.

Предпочтительно, если на стадии (ii) дистилляционная колонна работает при повышенном давлении, таком как давление, равное примерно 0,5 бар избыточного давления (50 кПа) или более, например, от примерно 0,5 бар избыточного давления до 30 бар избыточного давления (от 50 до 3000 кПа), например, примерно от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа).

В одном или больших количествах вариантов осуществления настоящего изобретения на стадии (ii) дистилляционная колонна работает при давлении, равном от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа), и температуре верха, равной от 40 до 90°C.

На стадии (ii) дистилляционная колонна может работать с возвращение жидкой флегмы в верх колонны при отношении количества флегмы к количеству головного потока, зависящем от таких факторов, как желательный состав головного потока. При рабочих давлениях, равных от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа), и температуре верха, равной от 40 до 90°C, подходящее флегмовое число находится в диапазоне от 1 до 4, например, от 1,5 до 2,5. Предпочтительно, если отношение количества пара к количеству сырья может находиться в диапазоне от 2 до 8.

Предпочтительно, если дистилляционная колонна имеет по меньшей мере 5, например, по меньшей мере 15 теоретических ступеней, например, от 20 до 60 теоретических ступеней. Поскольку дистилляционные колонны могут обладать разными эффективностями, 15 теоретических ступеней могут быть эквивалентны по меньшей мере 25 реальным ступеням, обладающим эффективностью, составляющей примерно 0,7, или по меньшей мере 30 реальным ступеням, обладающим эффективностью, составляющей примерно 0,5.

На стадии (i) загружаемую смесь можно подавать в дистилляционную колонну в виде пара или в виде жидкости. Желательно, если загружаемую смесь подают в колонну в виде жидкости. Головной поток, обедненный ацетальдегидом и содержащий в основном диметиловый эфир, можно отбирать в виде пара. Обычно головной поток может содержать не менее 60 мол. % диметилового эфира, например, от 60 до 95 мол. % диметилового эфира. По меньшей мере часть пара, отводимого с верха колонны, можно сконденсировать и порцию конденсированной жидкости возвратить в колонну в виде флегмы.

На стадии (iii) боковой поток, обогащенный ацетальдегидом по сравнению с загруженной смесью, отбирают из дистилляционной колонны в положении выше положения загрузки смеси, загружаемой в колонну. Извлечение ацетальдегида, содержащегося в боковом потоке, можно улучшить путем обеспечения достаточной очищающей способности в дистилляционной колонне ниже положения загрузки смеси, загружаемой в колонну. Таким образом, предпочтительно, если дистилляционная колонна имеет по меньшей мере 3 теоретические ступени, например, от 3 до 10 теоретических ступеней, ниже положения загрузки загружаемой смеси.

Для оптимизации извлечения ацетальдегида, содержащегося в боковом потоке, предпочтительно, если на стадии (iii) боковой поток отбирают из колонны в положении или вблизи от положения максимальной концентрации ацетальдегида в колонне. Как должен понимать специалист в данной области техники, положение в колонне, в котором концентрация ацетальдегида будет наибольшей, зависит от конкретных использующихся рабочих условий и, в частности, от конкретных использующихся давления, температуры и флегмового числа. Концентрации компонентов в колонне можно легко определить, например, путем анализа состава полученных с помощью дистилляции смесей на разных ступенях колонны, например, анализа состава с помощью методик газовой хроматографии.

Обычно для колонны, имеющей 40 ступеней, положение загрузки смеси, загружаемой в колонну, может находиться на ступенях от 10 до 25 при отсчете от верха колонны и боковой поток отбирают на ступенях от 4 до 15 при отсчете от верха, при условии, что боковой поток отбирают из колонны на ступени выше ступени загрузки колонны.

В одном или больших количествах вариантов осуществления настоящего изобретения дистилляционная колонна на стадии (i) представляет собой колонну, имеющую 40 ступеней, работающую при давлении, равном от 10 до 30 бар избыточного давления, температуре верха, равной от 40 до 90°C, и флегмовом числе, равном от 1 до 4, положение загрузки смеси, загружаемой в колонну, может находиться на ступенях от 10 до 25 при отсчете от верха колонны и боковой поток отбирают на ступенях от 4 до 15 при отсчете от верха.

Предпочтительно, если на стадии (iii) боковой поток отбирают из дистилляционной колонны в виде жидкости. В дополнение к ацетальдегиду боковой поток может дополнительно содержать некоторые количества одного или обоих диметилового эфира и метилацетата.

Дистилляция загружаемой смеси дает основной поток, обедненный ацетальдегидом по сравнению с загруженной смесью. Основной поток содержит метилацетат и предпочтительно содержит большую часть метилацетата, содержащегося в смеси, загружаемой в колонну. Основной поток также может обладать небольшим содержанием ацетальдегида, содержащегося в загружаемой смеси, например, 100 част./млн или менее ацетальдегид.

В различных вариантах осуществления настоящего изобретения способ эффективен для обеспечения содержания ацетальдегида в основном потоке, равного 100 част./млн или менее, 75 част./млн или менее, или 50 част./млн или менее, где загружаемая смесь обладает содержанием ацетальдегида, равным более 100 част./млн или более, или более 200 част./млн, или более 500 част./млн, или более 1000 част./млн, или более 2000 част./млн.

На стадии (i) загружаемая смесь может содержать от >0 до 80 мол. % метилацетата, например, от 50 до 80 мол. %, более 100 част./млн ацетальдегида или более 500 част./млн ацетальдегида, или более 1000 част./млн ацетальдегида, или от более 2000 част./млн ацетальдегида до 1 мол. % ацетальдегида и от >0 до 50 мол. % диметилового эфира, например, от 10 до 30 мол. %. В таких случаях способ, предлагаемый в настоящем изобретении, эффективен для получения основного потока, обладающего содержанием ацетальдегида, равным примерно от 0 до 100 част./млн.

Благоприятно, что основной поток или его часть, обедненную ацетальдегидом и содержащий метилацетат, можно ввести непосредственно в способ совместного получения уксусной кислоты и диметилового эфира с помощью дегидратации-гидролиза в присутствии катализатора без необходимости дополнительной очистки.

Таким образом, в одном или больших количествах вариантов осуществления настоящего изобретения основной поток или его часть, содержащую метилацетат, используют в качестве сырья в способе совместного получения уксусной кислоты и диметилового эфира с помощью гидролиза метилацетата и дегидратации метанола в присутствии по меньшей мере одного катализатора, например, по меньшей мере одного твердого кислотного катализатора, например, по меньшей мере одного твердого катализатора - кислоты Бренстеда.

В способах, предлагаемых в настоящем изобретении для совместного получения уксусной кислоты и диметилового эфира, необходим источник метилацетата и источник метанола. Метанольное сырье для таких способов можно синтезировать с помощью каталитического превращения газообразных смесей монооксида углерода, водорода и диоксида углерода. Обычно неочищенный продукт реакции в этих способах синтеза метанола содержит метанол, диметиловый эфир, воду и, вследствие побочных реакций, небольшие количества метилформиата.

Присутствие метилформиата в технологических потоках для применения в способах совместного получения уксусной кислоты и диметилового эфира из метанола и метилацетата нежелательно, поскольку это может привести к образованию муравьиной кислоты. Муравьиную кислоту отделить от образовавшейся уксусной кислоты с помощью обычных методик фракционной дистилляции вследствие близости их температур кипения. Вместо них для обеспечения чистоты получаемой уксусной кислоты использовали более сложные экстрактивные методики дистилляции. Сложные методики этого типа для отделения муравьиной кислоты от уксусной кислоты описаны, например, в US 4692219 и US 5227029.

Благоприятно, что согласно изобретению было установлено, что смеси диметилового эфира, метилацетата и ацетальдегида можно дистиллировать в соответствии со способом, предлагаемым в настоящем изобретении, вместе со смесями, содержащими метилформиат, такими как смеси диметилового эфира, метанола, воды и метилформиата. В таких случаях метилформиат удаляют в виде летучего компонента бокового потока из дистилляционной колонны, диметиловый эфир удаляют в виде легкого компонента из верха колонны и метанол удаляют в виде тяжелого компонента из низа колонны.

Предпочтительно, если загружаемая смесь диметилового эфира, метанола, воды и метилформиата содержит диметиловый эфир, метанол и воду в качестве главных компонентов и метилформиат в качестве примеси. Загружаемая смесь также может содержать небольшие количества других компонентов, таких как один или большее количество следующих: оксиды углерода, водород, ацетальдегид и метилацетат.

Таким образом, в одном или больших количествах вариантов осуществления настоящего изобретения на стадии (i) в дистилляционную колонну дополнительно вводят загружаемую смесь диметилового эфира, метанола, воды и метилформиата, например, в которой содержание метилформиата равно 100 част./млн или более, или 500 част./млн или более. Предпочтительно, если большую часть метилформиата, содержащегося в загрузке, удаляют в виде компонента бокового потока.

Смесь диметилового эфира, метанола, воды и метилформиата можно ввести в дистилляционную колонну в виде объединенной загрузки со смесью метилацетата, ацетальдегида и диметилового эфира или в виде отдельной загрузки в колонну.

В одном или больших количествах вариантов осуществления настоящего изобретения смесь диметилового эфира, метанола, воды и метилформиата, предпочтительно содержащую от >0 до 1000 част./млн метилформиата, например, 100 част./млн или более, или 500 част./млн или более метилформиата, получают с помощью одного или большего количества способов, выбранных из группы, включающей способы получения диметилового эфира из метанола с помощью дегидратации, предпочтительно с помощью дегидратации метанола в присутствии цеолитного катализатора, и способы получения метанола с помощью каталитического превращения одного или большего количества следующих: оксиды углерода и водород.

Загружаемая смесь диметилового эфира, метанола, воды и метилформиата может содержать от >0 до 60 мол. %, например, от 10 до 40 мол. % метанола, от >0 до 60 мол. %, например, от 5 до 40 мол. % воды, и остальным является диметиловый эфир, например, от 40 до 90 мол. % диметилового эфира и метилформиат, например, более 100 част./млн или более 500 част./млн метилформиата.

В одном или больших количествах вариантов осуществления настоящего изобретения смесь, загружаемая в дистилляционную колонну, содержит метилацетат, диметиловый эфир и ацетальдегид, предпочтительно в количестве, равном до 1 мол. %, например, от >100 част./млн до 1 мол. % ацетальдегида, и ее дистиллируют вместе с загружаемой смесью диметилового эфира, метанола, воды и метилформиата, предпочтительно в количестве, равном от >0 до 1000 част./млн метилформиата, например, 100 част./млн или более, или 500 част./млн или более метилформиат.

В одном или больших количествах вариантов осуществления настоящего изобретения на стадии (i) в дистилляционную колонну вводят объединенную загружаемую смесь диметилового эфира, метилацетата, метанола, воды, ацетальдегида и метилформиата. Объединенная загружаемая смесь также может содержать небольшие количества других компонентов, таких как один или большее количество следующих: оксиды углерода, водород, уксусная кислота и муравьиная кислота. Предпочтительно, если объединенная загружаемая смесь, подаваемая в дистилляционную колонну содержит ацетальдегид в количестве, равном до 1 мол. % и до 1000 мол. част./млн метилформиата.

Если на стадии (i) загружаемую смесь диметилового эфира, метанола, воды и метилформиата вводят в дистилляционную колонну в виде отдельной загрузки, его предпочтительно подают в колонну в положении ниже положения, в котором боковой поток отбирают из колонны. Обычно для колонны, имеющей 40 ступеней, положение загрузки загружаемой смеси диметилового эфира, метанола, воды и метилформиата в колонну может находиться на ступенях от 10 до 25 при отсчете от верха колонны и боковой поток отбирают на ступенях от 4 до 15 при отсчете от верха при условии, что боковой поток отбирают в положении выше положения загрузки в колонну.

Загружаемую смесь диметилового эфира, метанола, воды и метилформиата можно подавать в колонну в виде жидкости и/или в виде пара.

Метанол в качестве тяжелого компонента при дистилляции, удаляют из колонны вместе с метилацетатом в качестве части основного потока. Обычно основной поток большую часть воды, содержащейся в загрузке (загрузках) в колонну. Таким образом, основной поток, содержащий метилацетат, может дополнительно содержать метанол и воду и предпочтительно обладает содержанием ацетальдегида, равным не более 100 част./млн.

Способ, предлагаемый в настоящем изобретении, эффективен для очистки объединенной загружаемой смеси диметилового эфира, метанола, воды, метилацетата, ацетальдегида и метилформиата, так что основной поток из дистилляционной колонны обладает содержанием метилформиата, равным от 0 до 100 част./млн, в случаях, когда смесь, загружаемая в колонну, обладает полным содержанием метилформиата, равным 100 част./млн или более, или 500 част./млн или более.

В одном или больших количествах вариантов осуществления настоящего изобретения основной поток из дистилляционной колонны обладает содержанием метилформиата, равным от 0 до 100 част./млн, где загружаемая смесь диметилового эфира, метанола, воды и метилформиата обладает содержанием метилформиата, равным 100 част./млн или более, или 500 част./млн или более, и также содержанием ацетальдегида, равным от 0 до 100 част./млн, например, 100 част./млн или менее, или 75 част./млн или менее, или 50 част./млн или менее, где загружаемая смесь диметилового эфира, метилацетата и ацетальдегида обладает содержанием ацетальдегида, равным более 100 част./млн.

Обычно на стадии (iii) боковой поток, отбираемый из дистилляционной колонны и обогащенный ацетальдегидом, также содержит один или большее количество компонентов, загружаемых в колонну. Таким образом, боковой поток может дополнительно содержать один или большее количество следующих: метилацетат и диметиловый эфир. В случаях, если один или большее количество следующих: (i) дополнительные потоки сырья, такие как возвращаемые (рецикловые) потоки, содержащие метилформиат, или (ii) потоки сырья, содержащие смесь диметилового эфира, метанола, воды и метилформиата, также подают в дистилляционную колонну, большую часть метилформиата, введенного в колонну также удаляют в виде компонента бокового потока. В таких случаях метанол, диметиловый эфир и вода также могут быть компонентами бокового потока.

Диметиловый эфир, метанол и метилацетат являются ценными в качестве компонентов сырья для способов, предлагаемых в настоящем изобретении, и для других химических технологий. Поэтому желательно извлечь эти компоненты из их смесей и дополнительно удалить ацетальдегид и метилформиат из способа.

Таким образом, настоящее изобретение также относится к дополнительной стадии (iv), на которой по меньшей мере часть бокового потока, отбираемого из дистилляционной колонны на стадии (iii), содержащего ацетальдегид, диметиловый эфир и один или большее количество следующих: метилацетат, метанол и вода, подают в качестве сырья во вторую дистилляционную колонну и дистиллируют в ней для отбора из колонны бокового потока, обогащенного ацетальдегидом по сравнению с загруженной смесью, головного потока, содержащего диметиловый эфир, и основного потока, содержащего один или большее количество следующих: метилацетат, метанол и вода.

На стадии (iv) ацетальдегид удаляют в качестве летучего компонента в виде бокового потока из дистилляционной колонны, диметиловый эфир удаляют в виде легкого компонента из верха колонны и метилацетат, метанол и воду удаляют в виде тяжелых компонентов из низа колонны.

В предпочтительных вариантах осуществления стадии (iv) боковой поток, отбираемый из дистилляционной колонны на стадии (iii), дополнительно содержит метилформиат и его подают в качестве сырья во вторую дистилляционную колонну. В этом варианте осуществления метилформиат удаляют в виде компонента бокового потока из второй дистилляционной колонны.

В предпочтительных вариантах осуществления стадии (iv) боковой поток, отбираемый из второй дистилляционной колонны, содержит большую часть ацетальдегида, содержащегося в загрузке в колонну, и более предпочтительно, если он содержится в загрузке в во вторую колонну большую часть метилформиата. Желательно, если 90% или более, например, 95% или более ацетальдегида и, если он содержится, 90% или более, например, 95% или более метилформиата удаляют в виде компонентов бокового потока, отбираемого из второй дистилляционной колонны.

В типичной конфигурации дистилляционная колонна для использования на стадии (iv) имеет до 40 теоретических ступеней. Предпочтительно, если дистилляционная колонна может иметь от 20 до 35 теоретических ступеней разделения и сырье в колонну можно ввести на ступенях от 5 до 25 при отсчете от верха колонны и боковой поток отбирают из колонны на ступенях от 5 до 25 при отсчете от верха.

На стадии (iv) не требуется отбирать боковой поток из положения выше положения загрузки во вторую дистилляционную колонну, боковой поток можно отобрать из колонны в любом желательном положении, но желательно отбирать боковой поток из колонны в положении или вблизи от положения максимальной концентрации ацетальдегида или, если он содержится, метилформиата, в колонне. Таким образом большую часть ацетальдегида и, если он содержится, большую часть метилформиата, подаваемого в колонну и содержащихся при их наибольшей концентрации, можно удалить из колонны.

Предпочтительно, если на стадии (iv) боковой поток отбирают из второй дистилляционной колонны в виде пара.

При желании на стадии (iv) боковой поток, отбираемый из дистилляционной колонны, можно удалить из способа, например, путем сжигания.

В одном или больших количествах вариантов осуществления настоящего изобретения на стадии (iv) загрузка во вторую дистилляционную колонну может содержать от 0 до 30 мол. %, например, от 5 до 20 мол. % метанола, от 0 до 30 мол. %, например, от 5 до 20 мол. % воды, от 0 до 30 мол. %, например, от 5 до 20 мол. % метилацетата, от 0 до 1 мол. % или более, например, от 1 до 2 мол. % метилформиата и 2 мол. % или более, например, от 2 до 3 мол. % ацетальдегида и остальным является диметиловый эфир. В таких случаях дистилляция эффективна для получения бокового потока, содержащего ацетальдегид и метилформиат, при полной концентрации, равной от 20 до 40 мол. %, и где боковой поток содержит не менее 90%, например, не менее 95% ацетальдегида и метилформиата, содержащихся в загрузке во вторую дистилляционную колонну.

Предпочтительно, чтобы на стадии (iv) вторая дистилляционная колонна работала при повышенном давлении, таком как давление, равное примерно 0,5 бар избыточного давления (50 кПа) или более, например, примерно от 0,5 бар избыточного давления до 30 бар избыточного давления (от 50 до 3000 кПа), например, примерно от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа).

Для упрощения оборудования и снижения стоимости способа желательно, чтобы на стадии (iv) вторая дистилляционная колонна работала при немного более низком давлении или при таком же давлении, как давление в дистилляционной колонне на стадии (i). Желательно, чтобы на стадии (iv) вторая дистилляционная колонна работала при давлении, на 0,1-1 бар избыточного давления более низком, чем давление в дистилляционной колонне на стадии (i).

В одном или больших количествах вариантов осуществления настоящего изобретения на стадии (iv) вторая дистилляционная колонна работает при давлении, равном от 10 до 30 бар избыточного давления (от 1000 до 3000 кПа), и температуре верха, равной примерно от 40 до 90°C.

Предпочтительно, если на стадии (iv) загрузка во вторую дистилляционную колонну, т.е. боковой поток, удаленный из дистилляционной колонны на стадии (iii), подают во вторую дистилляционную колонну в виде жидкости.

Обычно в качестве легкого компонента большую часть диметилового эфира, содержащегося в загрузке во вторую дистилляционную колонну удаляют в виде головного потока из колонны. Головной поток можно удалять в виде жидкости или пара, предпочтительно в виде жидкости.

Обычно диметиловый эфир, отбираемый в виде головного потока из второй дистилляционной колонны, можно сконденсировать и можно подавать в виде жидкого возвращаемого потока или в качестве части возвращаемого потока в дистилляционную колонну на стадии (i), предпочтительно в положении загрузки или ниже положения загрузки в колонну смеси, загружаемой в колонну, и предпочтительно ниже положения, в котором боковой поток отбирают из колонны.

Предпочтительно, если на стадии (iv) вторая дистилляционная колонна может работать при флегмовом числе, равном от 1 до 4, и отношении количества пара к количеству сырья, равном от 2 до 8.

Обычно в качестве тяжелых компонентов большую часть метилацетата и, если они содержатся в загрузке во вторую дистилляционную колонну, метанол и воду, удаляют в виде компонентов основного потока из колонны. Обычно основной поток удаляют из второй дистилляционной колонны в виде жидкости.

Обычно на стадии (iv) основной поток или его часть из второй дистилляционной колонны, содержащую один или большее количество следующих: метилацетат, метанол и вода, можно подавать в виде жидкого возвращаемого потока или в качестве части возвращаемого потока в дистилляционную колонну на стадии (i), предпочтительно в положении загрузки или ниже положения загрузки в колонну загружаемой смеси и предпочтительно ниже положения, в котором боковой поток отбирают из колонны.

Предпочтительно, если по меньшей мере часть основного потока из второй дистилляционной колонны и по меньшей мере часть жидкого диметилового эфира можно подавать в виде одного объединенного возвращаемого потока в дистилляционную колонну на стадии (i).

Таким образом, в предпочтительных вариантах осуществления настоящего изобретения один или большее количество потоков или по меньшей мере их часть, отбираемые на стадии (iv) из второй дистилляционной колонны, используют в качестве загрузки (загрузок) в дистилляционную колонну на стадии (i). Предпочтительно, если таким возвращаемым потоком сырья может быть головной поток или его часть. Один или большее количество потоков могут содержать один или большее количество компонентов, выбранных из группы, включающей диметиловый эфир, метанол, воду и метилацетат.

Благоприятно, что варианты осуществления настоящего изобретения обеспечивают средства одновременного уменьшения содержания нежелательных метилформиата и ацетальдегида в сырье для способов совместного получения уксусной кислоты и диметилового эфира до значений, приемлемых для использования в этих способах. В результате уменьшения содержания метилформиата количество муравьиной кислоты, введенной в способ совместного получения или образовавшейся в нем, уменьшается. В результате уменьшения содержания ацетальдегида его вредное влияние на рабочие характеристики катализаторов, использующихся в способе, и, в частности, на каталитические характеристики твердых кислотных катализаторов, таких как катализаторы - кислоты Бренстеда, устраняется или по меньшей мере уменьшается.

Способ совместного получения уксусной кислоты и диметилового эфира, предлагаемый в настоящем изобретении, включает стадии:

(а) очистки смеси метилацетата, ацетальдегида и диметилового эфира посредством:

(i) загрузки смеси метилацетата, ацетальдегида и диметилового эфира в дистилляционную колонну;

(ii) дистилляции загруженной смеси с получением головного потока, обедненного ацетальдегидом по сравнению с загруженной смесью, основного потока, обедненного ацетальдегидом по сравнению с загруженной смесью и содержащего метилацетат, и бокового потока, обогащенного ацетальдегидом по сравнению с загруженной смесью;

(iii) отбора из колонны бокового потока, обогащенного ацетальдегидом, в положении выше положения загрузки смеси, загружаемой в колонну;

(b) загрузки по меньшей мере части основного потока вместе с необязательным метанолом в реакционную зону, содержащую по меньшей мере один катализатор, эффективный для получения неочищенного продукта реакции, содержащего уксусную кислоту и диметиловый эфир;

(c) извлечение уксусной кислоты и диметилового эфира из неочищенного продукта реакции.

Основной поток из дистилляционной колонны или его часть содержит метилацетат и необязательно может дополнительно содержать один или оба метанол и воду. По меньшей мере часть основного потока подают в реакционную зону, содержащую по меньшей мере один катализатор, эффективный для получения из метанольного и метилацетатного сырья неочищенного продукта реакции, содержащего уксусную кислоту и диметиловый эфир.

Метанол может быть компонентом основного потока из дистилляционной колонны. В случаях, если метанол не является компонентом основного потока, на стадии (b) метанол подают в реакционную зону.

В зависимости точного от состава основного потока может быть желательным на стадии (b) подавать в реакционную зону один или большее количество компонентов, выбранных из группы, включающей метанол, метилацетат и воду. При желании один или большее количество этих компонентов можно вводить в реакционную зону в виде одной или большего количества отдельных загрузок.

На стадии (b) способа совместного получения используется по меньшей мере один катализатор, эффективный для получения из реагентов - метилацетата и метанола неочищенного продукта реакции, содержащего уксусную кислоту и диметиловый эфир. Уксусную кислоту получают с помощью гидролиза метилацетата. Диметиловый эфир получают с помощью дегидратации метанола.

Гидролиз метилацетата с получением уксусной кислоты и дегидратацию метанола с получением диметилового эфира можно описать уравнениями (1) и (2) соответственно:

В реакции дегидратации вода образуется in situ и ее можно использовать в реакции гидролиза. Однако предпочтительно, если в реакционную зону дополнительно подают воду. Предпочтительно, если воду можно подавать в количестве, равном от 0,1 до 50 мол. % в пересчете на полную загрузку метилацетата, метанола и воды, вводимую в реакционную зону.

Отношение количества молей метанола к количеству молей метилацетата, применимое для реакции дегидратации-гидролиза, может быть любым, но предпочтительно, если молярное отношение метанол: метилацетат находится в диапазоне от 1:0,1 до 1:20.

По меньшей мере один катализатор используют для катализа реакций дегидратации и гидролиза. Можно использовать любой подходящий катализатор или катализаторы при условии, что он/они эффективны для катализа гидролиза метилацетата с образованием уксусной кислоты и также эффективны для катализа дегидратации метанола с образованием диметилового эфира. Можно использовать один или большее количество катализаторов, которые эффективны для катализа реакций и гидролиза, и дегидратации.

Альтернативно, один или большее количество катализаторов, эффективных для катализа гидролиза, можно использовать в дополнение или в виде смеси с одним или большим количеством катализаторов для реакции дегидратации. Если желательно использовать два или большее количество разных катализаторов, такие катализаторы можно использовать в форме чередующихся слоев катализаторов или в виде одного или большего количества тщательно смешанных слоев катализаторов.

Предпочтительно, если используют один или большее количество твердых кислотных катализаторов, таких как один или большее количество твердых катализаторов - кислот Бренстеда. "Катализатор - кислота Бренстеда" означает кислотный катализатор, который обладает способностью отдавать кислый протон для облегчения протекания химической реакции. Твердые кислотные катализаторы, применимые для дегидратации метанола, включают оксиды алюминия, такие как гамма-оксид алюминия и фторированный оксид алюминия, кислые диоксиды циркония, фосфат алюминия, оксиды вольфрама на подложке из алюмосиликата и твердые катализаторы - кислоты Бренстеда, такие как гетерополикислоты и их соли и алюмосиликатные цеолиты.

Термин "гетерополикислота" при использовании в настоящем изобретении и в настоящем описании включает свободные кислоты. Гетерополикислоты при использовании в настоящем изобретении можно применять в виде свободных кислот или в виде неполных солей. Обычно гетерополикислота или соответствующие ее соли содержат от 2 до 18 связанных с кислородом многовалентных атомов металлов, которые называются периферийными атомами. Эти периферийные атомы симметричным образом окружают один или большее количество центральных атомов. Периферийными атомами обычно являются один или большее количество следующих: молибден, вольфрам, ванадий, ниобий, тантал и другие металлы. Центральными атомами обычно являются кремний или фосфор, но они могут включать самые различные атомы групп I-VIII Периодической системы элементов. Они включают, например, ионы меди; двухвалентные ионы бериллия, цинка, кобальта или никеля; трехвалентные ионы бора, алюминия, галлия, железа, церия, мышьяка, сурьмы, фосфора, висмута, хрома или родия; четырехвалентные ионы кремния, германия, олова, титана, циркония, ванадия, серы, теллура, марганца, никеля, платины, тория, гафния, церия и другие редкоземельные ионы; пятивалентные ионы фосфора, мышьяка, ванадия, сурьмы; шестивалентные ионы теллура; и семивалентные ионы йода. Такие гетерополикислоты также известны, как "полиоксоанионы", "полиоксометаллаты" или "кластеры оксидов металлов". Структуры некоторых хорошо известных анионов названы первоначальными исследователями в этой области и известны, например, как структуры Кеггина, Уэлса-Даусона, Андерсона-Эванса-Перлова.

Гетерополикислоты обычно обладают большой молекулярной массой, например, находящейся в диапазоне 700-8500, и включают димерные комплексы. Они обладают относительно высокой растворимостью в полярных растворителях, таких как вода или другие кислородсодержащие растворители, в особенности если они являются свободными кислотами, и в случае различных солей их растворимость можно регулировать путем подбора соответствующих противоионов. Конкретные примеры гетерополикислот, которые можно с успехом использовать в настоящем изобретении, включают свободные кислоты, такие как кремневольфрамовые кислоты, фосфорновольфрамовые кислоты и 12-вольфрамовофосфорную кислоту (H3[PW12O40].×H2O); 12-молибденовофосфорную кислоту (H3[РМо12O40].×Н2O); 12-вольфрамовокремниевую кислоту (H4[SiW12O40].×H2O); 12-молибденовокремниевую кислоту (H4[SiMo12O40].×H2O, и аммониевые соли гетерополикислот, такие как аммониевые соли фосфорновольфрамовой кислоты или кремнийвольфрамовой кислоты.

Цеолиты, для которых известно, что они эффективны для гидролиза метилацетата с получением уксусной кислоты, включают цеолит Y, цеолит A, цеолит X и морденит. При желании эти цеолиты можно с успехом использовать в качестве катализатора на стадии (b) способа совместного получения.

Цеолитные катализаторы, особенно подходящие для использования на стадии (b), включают цеолиты, включающие 2-мерную или 3-мерную систему каналов, по меньшей мере один канал которой содержит 10-членное кольцо. Конкретные неограничивающие примеры таких цеолитов включают цеолиты каркасного типа FER (примерами которых являются феррьерит и ZSM-35), MFI (примером которых является ZSM-5), MFS (примером которых является ZSM-57), HEU (например, клиноптилолит) и NES (примером которых является NU-87).

Трехбуквенные коды, такие как 'FER' означают типы каркасной структуры цеолитов, использующиеся в номенклатуре, предложенной Международной цеолитной ассоциацией. Информация о кодах структур и цеолитах приведена в публикации Atlas of Zeolite Framework Types, C.H. Baerlocher, L.B. Mccusker and D.H. Olson, 6th Revised Edition, Elsevier, Amsterdam, 2007 и также приведена в интернете на сайте Международной цеолитной ассоциации www.iza-online.org.

Цеолитные катализаторы можно использовать в подвергнутой ионному обмену форме. Подвергнутые ионному обмену формы цеолитов можно получить по таким методикам, как ионный обмен и пропитка. Эти методики хорошо известны в данной области техники и обычно включают обмен катионов водорода или аммония в цеолите на катионы металлов. Например, в настоящем изобретении цеолит может находиться в форме, подвергнутой обмену с одним или большим количеством катионов щелочных металлов, например, натрия, лития, калия и цезия. Подходящие подвергнутые ионному обмену цеолиты включают феррьерит и ZSM-35, подвергнутые обмену с одним или большим количеством катионов натрия, лития, калия и цезия.

Цеолит можно использовать в форме композита с любым подходящим материалом связующего. Примеры подходящих материалов связующего включают неорганические оксиды, такие как диоксиды кремния, оксиды алюминия, алюмосиликаты, силикаты магния, алюмосиликаты магния, диоксиды титана и диоксиды циркония. Предпочтительные материалы связующего включают оксиды алюминия, алюмосиликаты и диоксиды кремния. Предпочтительно, если материал связующего может содержаться в композите в количестве, равном от 10 до 90 мас. % в пересчете на полную массу цеолита и материала связующего.

Стадию (b) можно провести в виде гетерогенного парофазного способа или в виде жидкофазного способа. Если желательно провести способ в виде парофазного способа, то предпочтительно испарить жидкое сырье, например, в устройстве предварительного нагрева до взаимодействия с катализатором (катализаторами).

Стадию (b) можно провести при температурах, равных примерно от 100°C до 350°C, и при атмосферном давлении или давлениях, превышающих атмосферное.

В одном или большем количестве вариантов осуществления стадию (b) проводят в виде парофазного способа при температуре, равной примерно от 150°C до 350°C, и при давлении от атмосферного до равного 30 бар избыточного давления (от атмосферного до равного 3000 кПа), например, от 5 до 20 бар избыточного давления (от 500 кПа до 2000 кПа). Предпочтительно, если в таких случаях стадию (b) проводят при часовой объемной скорости газа-реагента (ЧОСГ), находящейся в диапазоне от 500 до 40000 ч-1.

В одном или большем количестве вариантов осуществления стадию (b) проводят в виде жидкофазного способа и при температуре, равной от примерно 140°C до примерно 210°C, и при давлении, которое достаточно для того, чтобы образовавшийся диметиловый эфир оставался в растворе, такое как давления, равные 40 бар избыточного давления (4000 кПа) или более высокие, например, от 40 до 100 бар избыточного давления (от 4000 до 10000 кПа). Предпочтительно, если в таких случаях стадию (b) проводят при часовой объемной скорости жидкости (ЧОСЖ), находящейся в диапазоне от 0,2 до 20 ч-1.

Стадию (b) можно провести с использованием любой подходящей технологии и аппаратуры, например, с помощью реакционной дистилляции. Методики и аппараты реакционной дистилляции хорошо известны. Основной поток, содержащий метилацетат и необязательно дополнительно метанол можно подавать в обычную реакционную дистилляционную колонну, работающую, например, при давлении в диапазоне от атмосферного до равного 20 бар избыточного давления (от атмосферного до равного 2000 кПа), и температуре реакции, равной примерно от 100°C до 350°C, для получения неочищенного продукта реакции, представляющего собой смесь уксусной кислоты и диметилового эфира, и эта смесь по своей природе разделяется в реакционной дистилляционной колонне для извлечения потока продукта, обогащенного диметиловым эфиром, обычно извлекаемого из колонны в виде отводимого с верха колонны потока, и потока продукта, обогащенного уксусной кислотой, который обычно извлекают в качестве основного потока из колонны.

Альтернативно, реакционной зоной на стадии (b) может быть реактор с неподвижным слоем или суспензионный реактор

Неочищенный продукт реакции стадии (b), содержит диметиловый эфир и уксусную кислоту. Неочищенный продукт реакции может дополнительно содержать один или большее количество следующих: метилацетат, метанол, вода, ацетальдегид, метилформиат и муравьиная кислота.

В зависимости от давления диметиловый эфир обладает температурой кипения, равной -24°C, и уксусная кислота обладает температурой кипения, равной 118°C. Вследствие различия их температур кипения уксусную кислоту и диметиловый эфир можно извлечь из неочищенного продукта реакции, полученного на стадии (b), с помощью обычных методик очистки, например, с помощью дистилляции в одной или большем количестве обычных дистилляционных колонн. Подходящие дистилляционные колонны включают тарельчатые или насадочные колонны. Температуры и давления, использующиеся в колоннах, могут меняться. Предпочтительно, если дистилляционная колонна может работать при давлении, например, от атмосферного до равного 20 бар избыточного давления (от 0 до 2000 кПа). Обычно поток, обогащенный диметиловым эфиром, извлекают из дистилляционной колонны в виде отводимого с верха колонны потока и поток, обогащенный уксусной кислотой, извлекают в качестве основного потока из колонны.

Один или оба извлеченные обогащенный диметиловым эфиром и обогащенный уксусной кислотой потоки могут содержать один или большее количество следующих: метанол, метилацетат и вода. Эти компоненты можно удалять из одного или обоих обогащенного диметиловым эфиром и обогащенного уксусной кислотой потоков с помощью обычных методик очистки, например, с помощью дистилляции в одной или большем количестве дистилляционных колонн, и повторно использовать в качестве рецикловых потоков для способа.

В одном или больших количествах вариантов осуществления настоящего изобретения неочищенный продукт реакции стадии (b) обрабатывают по методике дистилляции в одной или большем количестве дистилляционных колонн, для извлечения обогащенного уксусной кислотой потока, предпочтительно в виде основного потока и обогащенного диметиловым эфиром потока, содержащего диметиловый эфир и один или большее количество следующих: ацетальдегид, метилформиат и муравьиная кислота, предпочтительно в виде головного потока, и по меньшей мере часть обогащенного диметиловым эфиром потока возвращают в качестве сырья в дистилляционную колонну на стадии (i).

Уксусную кислоту можно продать или можно использовать в качестве сырья в различных химических технологиях, таких как получение винилацетата или этилацетата.

Диметиловый эфир можно продать или использовать в качестве топлива, или в качестве сырья для карбонилирования, или в других химических технологиях.

Способ совместного получения можно провести в виде непрерывного способа или в виде периодического способа, предпочтительно провести в виде непрерывного способа.

Ниже настоящее изобретение иллюстрируется с помощью следующих неограничивающих примеров.

Пример 1

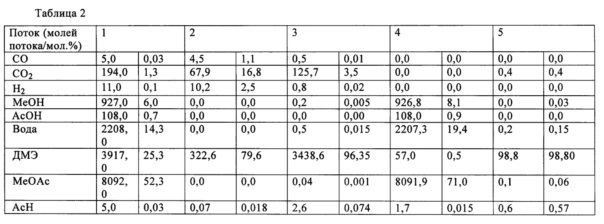

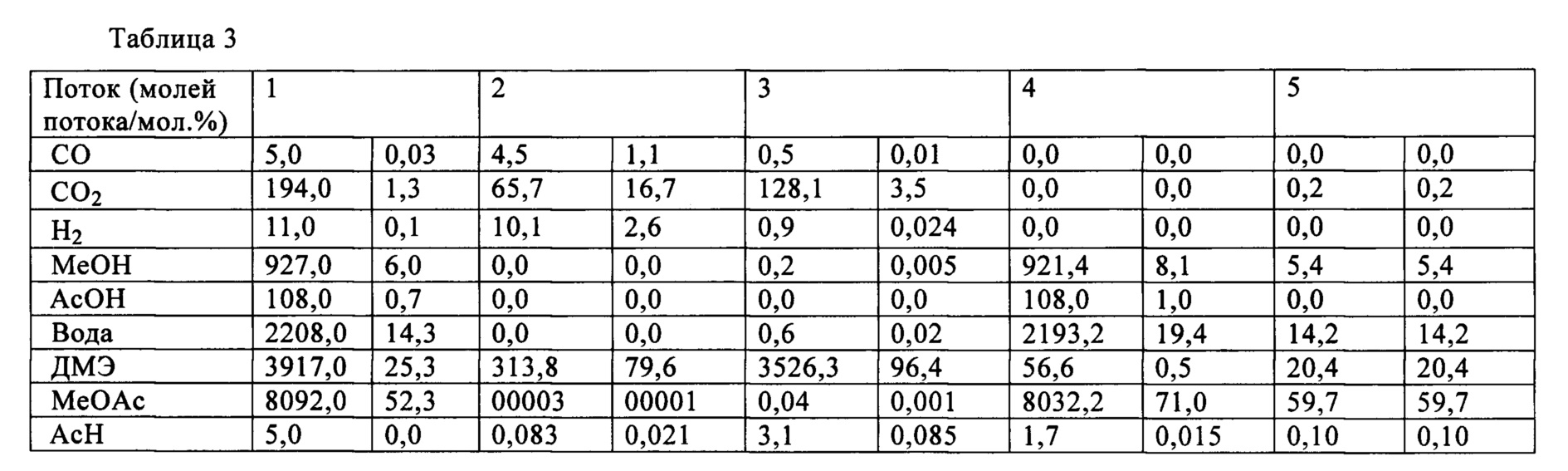

Этот пример иллюстрирует предлагаемый в настоящем изобретении способ очистки за одну стадию дистилляции смеси, содержащей метилацетат, диметиловый эфир и ацетальдегид, такой как которую можно получить из продуктов реакции карбонилирования диметилового эфира монооксидом углерода в присутствии катализатора, например, цеолитного катализатора и водорода. Дается ссылка на фиг. 1 и 2 и таблицы 1-3. Фиг. 1 схематично иллюстрирует дистилляционную колонну (110) для реализации вариантов осуществления способа, предлагаемого в настоящем изобретении. Поток сырья (1), содержащий в основном метилацетат, диметиловый эфир и небольшие количества ацетальдегида, вводят в дистилляционную колонну (110), снабженную ребойлером. Дистилляционная колонна (110) имеет 30 теоретических ступеней с положением загрузки на ступени 15 (при отсчете от верха колонны) и работает при давлении, равном 11,7 бар избыточного давления, температуре верха, равной 45°C, и температуре низа, равной 148°C. Головной поток (3), содержащий в основном диметиловый эфир, удаляют из колонны (110). Сбрасываемый поток (2) удаляют из колонны (110), конденсируют и его часть возвращают в колонну при флегмовом числе, равном 2,1, и отношении количества пара к количеству сырья, равном 0,70. Поток (4), содержащий в основном метилацетат с меньшими количествами воды и ацетальдегида, удаляют в качестве основного потока из колонны (110). Боковой поток (5), содержащий большую часть ацетальдегида, подаваемого в колонну (110), удаляют из колонны на одной из ступеней 3, 6 или 12.

На фиг. 2 приведен профиль концентрации ацетальдегида на разных ступенях в колонне при использовании состава сырья, применяющегося в этом примере. Профиль показывает, что в случае состава сырья, применяющегося в этом примере, максимальная концентрация ацетальдегида наблюдается на ступени 6.

С использованием методики и аппарата типа, представленного на фиг. 1, проводили моделирование с использованием программного обеспечения ASPEN version 7.3. Составы потоков (в единицах кмоль/ч и мол. %) приведены ниже в таблицах 1-3. В таблицах 1-3 приведены данные по удалению бокового потока на ступени 6, на ступени 3 и на ступени 12 соответственно. В таблицах использованы следующие аббревиатуры:

СО - монооксид углерода

CO2 - диоксид углерода

H2 - водород

МеОН - метанол

АсОН - уксусная кислота

ДМЭ - диметиловый эфир

МеОАс - метилацетат

АсН - ацетальдегид.

Как можно видеть из результатов, приведенных в таблицах 1-3, отбор бокового потока в положении максимальной концентрации ацетальдегида в колонне (ступень 6) приводит к намного большему количеству ацетальдегида, удаляемого в виде компонента бокового потока, чем количества, удаляемые, когда боковой поток отбирают с расположенных выше и ниже ступеней колонны, где концентрация ацетальдегида ниже.

Пример 2

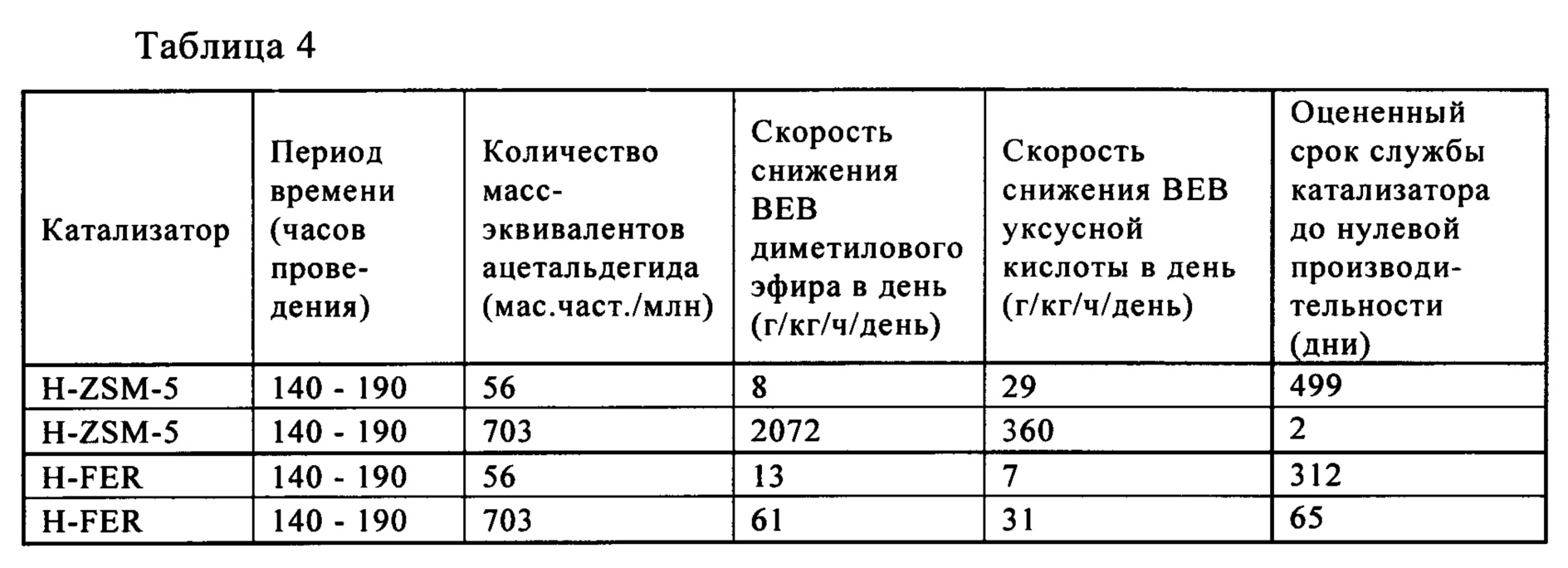

Этот пример иллюстрирует влияние примесей ацетальдегида на каталитические характеристики цеолитных катализаторов в способах получения уксусной кислоты и диметилового эфира.

Эксперименты проводили в реакторной системе, пригодной для проведения газофазных реакций на твердых кислотных катализаторах. Система включала 64 отдельных реактора с прямыми трубками, обладающими внутренним диаметром, равным примерно 2 мм, способных вмещать от 0,01 до 0,1 г твердого материала катализатора, измельченного и просеянного с получением фракции размером от 100 до 200 мкм.

Исследуемые цеолитные катализаторы представляли собой экструдаты оксида алюминия - цеолитов H-ZSM-5 и Н-феррьерита. Перед использованием каждый из катализаторов измельчали и просеивали с получением частиц с размером, находящемся в диапазоне 100-200 мкм.

10 мг Катализатора помещали в реактор и нагревали до температуры, равной 180°C, в течение 1 ч в потоке инертного газа (смесь N2/Не), затем поток газа в реактор заменяли газообразным потоком сырья, содержащим 20 мол. % метанола и метилацетата в при молярном отношении, составляющем 1:1, и 80 мол. % инертного газа. Сырье содержало 1,1-диметоксиэтан в количествах, находящихся в диапазоне от 115 до 2100 мас. част./млн, так чтобы обеспечить полные концентрации ацетальдегида и 1,1-диметоксиэтана, приведенные ниже в таблицах 1 и 2, при пересчете на масс-эквиваленты ацетальдегида.

Реакции давали протекать в течение 96 ч при температуре, равной 180°C, и при полном давлении, равном 10 бар избыточного давления, и при наличии 56 мас. част./млн 1,1 диметоксиэтана. Через 96 ч количество 1,1-диметоксиэтана, содержащегося в сырье, увеличивалось до 703 мас. част./млн. Реакции давали протекать при температуре, равной 180°C, и при полном давлении, равном 10 бар избыточного давления в течение еще 96 ч.

Поток продукта из реактора анализировали с помощью газовой хроматографии для получения данных о содержании компонентов загрузки и продуктов. Результаты экспериментов приведены ниже в таблицах 4 и 5. В таблицах "ВЕВ" означает выход продукта за один проход в единицу времени.

Результаты, приведенные в таблицах 4 и 5, показывают, что присутствие более 100 мас. част./млн ацетальдегида вредно влияет на активность и срок службы цеолитных катализаторов.

Пример 4

Этот пример иллюстрирует предлагаемый в настоящем изобретении двустадийный способ очистки смеси, содержащей метилацетат, диметиловый эфир, метанол, ацетальдегид и метилформиат, с использованием двух дистилляционных колонн. Дается ссылка на фиг. 3 и таблицу 6. Фиг. 3 схематично иллюстрирует две дистилляционные колонны (310) и (316) для реализации вариантов осуществления способа, предлагаемого в настоящем изобретении. Поток сырья (311), содержащий метилацетат, диметиловый эфир и небольшие количества ацетальдегида и метилформиата, вводят в дистилляционную колонну (310), снабженную ребойлером, и дистиллируют в ней. Дистилляционная колонна (310) имеет 30 теоретических ступеней с положением загрузки на ступени 15 (при отсчете от верха колонны) и работает при давлении, равном 11,7 бар избыточного давления, температуре верха, равной 45°C, и температуре низа, равной 146°C. Сбрасываемый поток (312) удаляют из колонны (310), конденсируют и его часть возвращают в колонну при флегмовом числе, равном 3,9, и отношении количества пара к количеству сырья, равном 0,46. Поток (313), содержащий в основном диметиловый эфир, отбирают в виде головного потока из дистилляционной колонны (310). Поток (314), содержащий в основном метилацетат и обедненный ацетальдегидом, удаляют в качестве основного потока из колонны (310). Боковой поток (315), содержащий диметиловый эфир, метилацетат, воду, метанол и большую часть ацетальдегида и метилформиата, подаваемого в колонну (310), удаляют со ступени 6 колонны (310) в виде жидкости.

Боковой поток (315), отбираемый из дистилляционной колонны (310), подают в качестве сырья во вторую дистилляционную колонну (316) и дистиллируют в ней. Дистилляционная колонна (316) имеет 30 теоретических ступеней с положением загрузки на ступени 10 (при отсчете от верха колонны) и работает при давлении, равном 10,5 бар избыточного давления, температуре верха, равной 51°C, и температуре низа, равной 152°C. Головной поток (317), содержащий диметиловый эфир, удаляют из колонны (316), конденсируют и его часть возвращают в колонну при флегмовом числе, равном 3,9, и отношении количества пара к количеству сырья, равном 7,4. Оставшуюся часть потока (317) возвращают в колонну (310) с помощью насоса (319) и компрессора (320) в качестве части рециклового потока (318). Поток (323), содержащий в основном метилацетат, удаляют в качестве основного потока из колонны (316) и возвращают в колонну (310) с помощью насоса (321) и компрессора (320) в качестве части рециклового потока (318). Боковой поток (322), обогащенный ацетальдегидом и метилформиатом по сравнению с сырьем, загружаемым в колонну (316), удаляют из колонны (316) на ступени 18 колонны (310) в виде пара.

С использованием методики и аппарата типа, представленного на фиг. 3, моделирование дистилляции проводили с использованием программного обеспечения ASPEN version 7.3. Составы различных потоков (в единицах кмоль/ч и мол. %) приведены ниже в таблице 6. В таблице 6 использованы следующие аббревиатуры:

СО - монооксид углерода

CO2 - диоксид углерода

Н2 - водород

СН4 - метан

МеОН - метанол

АсОН - уксусная кислота

ДМЭ - диметиловый эфир

МеОАс - метилацетат

АсН - ацетальдегид

MeOFO - метилформиат.

Как можно видеть из результатов, приведенных в таблице 6, способ, предлагаемый в настоящем изобретении, эффективен для очистки потоков сырья, содержащих метилацетат и метанол, и ацетальдегид и метилформиат в качестве примесей, с обеспечением содержаний ацетальдегида и метилформиата, приемлемых для последующего применения в способах совместного получения уксусной кислоты и диметилового эфира из содержащего метилацетат и метанол сырья.

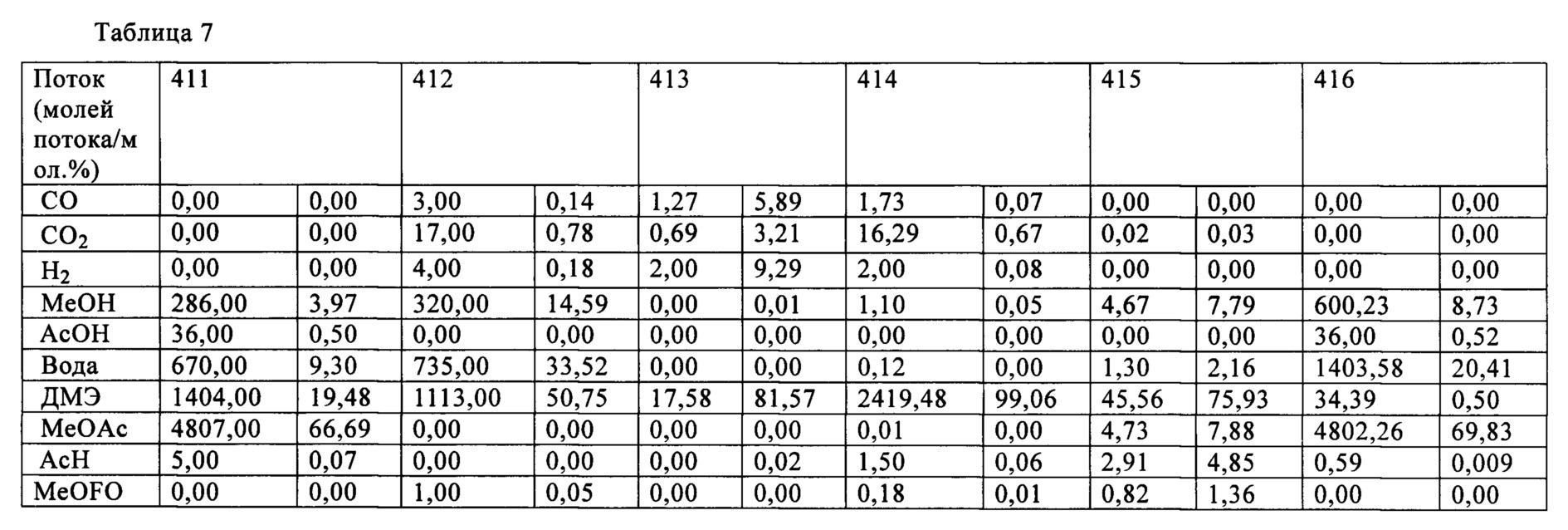

Пример 5

Этот пример иллюстрирует предлагаемый в настоящем изобретении способ очистки за одну стадию дистилляции объединенной загружаемой смеси, содержащей метилацетат, диметиловый эфир, воду, метанол, ацетальдегид и метилформиат. Дается ссылка на фиг. 4 и таблицу 7. Фиг. 4 схематично иллюстрирует дистилляционную колонну (410) для реализации вариантов осуществления способа, предлагаемого в настоящем изобретении. Дистилляционная колонна (410) снабжена ребойлером и в нее подают первый поток сырья (411), содержащий метилацетат, диметиловый эфир и небольшие количества ацетальдегида, и второй поток сырья (412), содержащий диметиловый эфир, метанол, воду и метилформиат в качестве загрязняющего вещества, и в ней вместе дистиллируют первый и второй потоки сырья. Дистилляционная колонна (410) имеет 30 теоретических ступеней с положением загрузки для потока сырья (411) на ступени 24 и для потока сырья (412) на ступени 11 (при отсчете от верха колонны) и работает при давлении, равном 11,7 бар избыточного давления, температуре верха, равной 45°C, и температуре низа, равной 147°C. Сбрасываемый поток (413) удаляют из колонны (410), конденсируют и часть конденсированного потока возвращают в колонну при флегмовом числе, равном 3,7, и отношении количества пара к количеству сырья, равном 0,92. Поток (414), содержащий в основном диметиловый эфир, отбирают в виде головного потока из дистилляционной колонны (410). Поток (416), содержащий в основном метилацетат, метанол и воду и обедненный ацетальдегидом и также метилформиатом, удаляют в виде основного потока из колонны (410). Боковой поток (415), содержащий диметиловый эфир и большую часть ацетальдегида и метилформиата, подаваемого в колонну (410), удаляют со ступени 6 колонны (410) в виде жидкости.

С использованием методики и аппарата типа, представленного на фиг. 4, моделирование дистилляции проводили с использованием программного обеспечения ASPEN version 7.3. Составы (в единицах кмоль/ч и мол. %) различных потоков приведены ниже в таблице 7. В таблице 7 использованы следующие аббревиатуры:

СО - монооксид углерода

CO2- диоксид углерода

H2- водород

МеОН - метанол

АсОН - уксусная кислота

ДМЭ - диметиловый эфир

МеОАс - метилацетат

АсН - ацетальдегид

MeOFO - метилформиат.

Как можно видеть из результатов, приведенных в таблице 7, способ, предлагаемый в настоящем изобретении, эффективен для очистки за одну стадию дистилляции объединенных загружаемых смесей метилацетата, метанола, воды, диметилового эфира и содержащих в качестве загрязняющих веществ ацетальдегид и метилформиат, с обеспечением содержаний ацетальдегида и метилформиата, приемлемых для последующего применения в способах совместного получения уксусной кислоты и диметилового эфира из содержащего метилацетат и метанол сырья.

Реферат

Предложен способ удаления ацетальдегида из смеси метилацетата, диметилового эфира и ацетальдегида, включающий:(i) загрузку смеси метилацетата, ацетальдегида и диметилового эфира в дистилляционную колонну; (ii) дистилляцию смеси с получением отводимого с верха колонны потока, обедненного ацетальдегидом по сравнению с загруженной смесью, основного потока, обедненного ацетальдегидом по сравнению с загруженной смесью, и бокового потока, обогащенного ацетальдегидом по сравнению с загруженной смесью; (iii) отбор из колонны бокового потока, обогащенного ацетальдегидом, в положении выше положения загрузки смеси, загружаемой в колонну; и в котором смесь, загружаемую в дистилляционную колонну, получают с помощью одного или большего количества способов карбонилирования диметилового эфира монооксидом углерода в присутствии цеолитного катализатора карбонилирования. Также предложен способ совместного получения уксусной кислоты и диметилового эфира. Технический результат – обеспечение содержаний ацетальдегида и метилформиата, приемлемых для последующего применения в способах совместного получения уксусной кислоты и диметилового эфира из содержащего метилформиат и метанол сырья. 2 н. и 17 з.п. ф-лы, 4 ил., 7 табл., 5 пр.

Формула

Документы, цитированные в отчёте о поиске

Удаление ацетальдегида из метилацетата ректификацией при повышенном давлении

Способ получения уксусной кислоты

Комментарии