Усовершенствованное удерживающее устройство с крюками - RU2738177C2

Код документа: RU2738177C2

Чертежи

Описание

Область техники

Изобретение относится к системам закрывания и, в частности, оно относится к системам закрывания с крюками и к соответствующим способам и установкам для их изготовления.

Предшествующий уровень техники

Системы закрывания с крюками являются элементами, которые широко используются в ряде областей, в частности, а области гигиены, а также в агропродовольственной области.

Системы закрывания с крюками обычно включают в себя основание с крюками, выполненными из пластмассы, причем основание должно быть прикреплено к опоре изделия.

Однако прикрепление основания к изделию является сложным этапом, в частности, из-за ограниченного количества способов, позволяющих прикрепить пластмассовое основание к изделию.

Обычные способы требуют использования адгезива, что может создать проблемы с точки зрения стоимости, правильности формы и даже надежности, а также требует использования материалов, которые сложно обрабатывать и подвергать вторичной переработке.

Также можно обеспечить такие способы, как термическая сварка, но они являются сложными и дорогостоящими для внедрения, а также представляют риски, как для изделия, так и для системы закрывания.

В документе WO 2010/109087 описан пример изделия, имеющего отношение к удерживающему устройству с крюками и подложкой; однако в этом случае требуется использование адгезива для прикрепления подложки к удерживающему устройству с крюками и, следовательно, требуется сложная габаритная установка.

Следовательно, существует необходимость в удерживающем устройстве с крюками, связанном с опорой, что позволяет упростить его внедрение в изделие, в котором не используется адгезив или, по меньшей мере, его использование сведено к минимуму, обеспечивая рентабельность и исключая повреждение удерживающего устройства или изделия.

Таким образом, изобретение направлено на решение указанных проблем.

Раскрытие изобретения

Первый объект изобретения

Первым объектом изобретения является удерживающее устройство, содержащее:

основание, проходящее в продольном направлении и имеющее верхнюю поверхность и нижнюю поверхность;

множество удерживающих элементов, проходящих от верхней поверхности основания, причем каждый из удерживающих элементов образован ножкой, переходящей в головку, и ножка имеет нижний конец, соединенный с основанием, и верхний конец напротив нижнего конца, причем головка расположена над верхним концом ножки и имеет нижнюю поверхность, обращенную к основанию, и верхнюю поверхность, противоположную нижней поверхности;

отличающееся тем, что основание имеет толщину в диапазоне от 10 микрон (мкм) до 700 мкм, где толщина является расстоянием между верхней поверхностью и нижней поверхностью; и верхняя поверхность головки каждого удерживающего элемента включает в себя ребро.

Согласно примеру головка каждого удерживающего элемента включает в себя захватную часть, проходящую радиально относительно верхнего конца головки, причем указанное ребро проходит, по меньшей мере, частично поверх захватной части.

Согласно примеру головка каждого удерживающего элемента включает в себя две захватных части, проходящих радиально относительно верхнего конца ножки, причем каждая из указанных захватных частей включает в себя ребро, и указанные захватные части проходят с каждой стороны ножки.

Головка может включать в себя ребро, проходящее между двумя захватными частями.

Согласно примеру головка также включает в себя поперечное ребро, проходящее между двумя противоположными концами головки с каждой стороны оси, проходящей в продольном направлении и проходящей через ножку и/или головку, преимущественно, через середину ножки и/или головки, причем поперечное ребро проходит поверх верхнего конца ножки.

Согласно примеру, по меньшей мере, одна захватная часть включает в себя направленный вниз наклонный свободный конец.

Согласно примеру верхняя поверхность головки каждого удерживающего элемента имеет два разных ребра, проходящих, по меньшей мере, частично поверх одной и той же захватной части.

Согласно примеру для каждого удерживающего элемента каждое из ребер проходит только поверх части периферии головки, в частности, общая длина ребер удерживающего элемента составляет 5 – 95% длины периферии головки удерживающего элемента, в частности, 30 – 85% длины периферии головки удерживающего элемента.

Согласно примеру указанное основание имеет два края в продольном направлении, причем каждый из указанных краев имеет выступы и впадины, и максимальное смещение между выступами и впадинами в направлении, поперечном продольному направлению, меньше 1 миллиметра (мм) по длине в продольном направлении, которая соответствует трем последовательным выступам.

Согласно примеру ширина основания составляет 1 – 500 мм, в частности, 3 – 100 мм.

Согласно примеру удерживающие элементы имеют высоту 5 – 5000 мкм или, фактически, 5 – 2000 мкм или более конкретно 20 – 800 мкм, причем высоту измеряют в направлении, перпендикулярном верхней поверхности основания.

Согласно примеру ножка каждого удерживающего элемента имеет симметрию вращения вокруг оси, перпендикулярной верхней поверхности основания.

Согласно примеру каждое ребро головки проходит в направлении, которое, по существу, является поперечным (т.е. с точностью до ±30°) указанному продольному направлению основания.

Согласно примеру удерживающие элементы имеют форму, которая асимметрична относительно плоскости, которая является поперечной продольному направлению основания.

Согласно примеру каждый удерживающий элемент имеет симметрию относительно плоскости, проходящей в продольном направлении основания и содержащей ось ножки удерживающего элемента. Это ребро расположено так, чтобы усиливать головку крюка, в частности, его захватные части, для способствования вставлению и/или прохождению волокон или нитей под головкой для их удерживания. Высота ребра (измеренная в направлении, перпендикулярном плоскости основания) составляет 0,005 – 0,1 мм, предпочтительно 0,01 – 0,08 мм. Понятие «ребро» обозначает продольную часть, которая проходит в направлении высоты от поверхности головки, по существу, от основания. Ребро имеет длину (измеренную, по существу, в продольном направлении) больше ширины (измеренной, по существу, в поперечном направлении). В частности, соотношение ширины к длине ребра строго меньше 1. Другими словами, ребро образует выступ от верхней поверхности крюка так, что верхняя поверхность крюка не является гладкой.

Согласно примеру каждая захватная часть проходит в направлении, которое, по существу, перпендикулярно продольному направлению основания.

Согласно примеру каждое ребро, если смотреть на крюк сверху, имеет V-образную форму, в которой угол между двумя ветвями перевернутой V-образной формы (или U-образной формы или C-образной формы) составляет 90 – 180°, в частности, 110 – 170°, или точнее 140 – 150°. Вершина перевернутой V-образной формы расположена в направлении к передней стороне крюка в продольном направлении.

Согласно примеру длина, по меньшей мере, одного ребра в направлении, поперечном продольному направлению основания, больше диаметра ножки в направлении, перпендикулярном продольному направлению основания.

Второй объект изобретения

Вторым объектом изобретения является удерживающее устройство с крюками, содержащее:

основание, проходящее в продольном направлении и имеющее верхнюю поверхность и нижнюю поверхность;

множество удерживающих элементов, проходящих от верхней поверхности основания, причем каждый из удерживающих элементов образован ножкой и головкой;

отличающееся тем, что:

основание имеет толщину 10 – 700 мкм, где толщина является расстоянием между верхней поверхностью и нижней поверхностью; и

основание имеет два края в продольном направлении, причем каждый из указанных краев имеет выступы и впадины, и максимальное смещение между выступами и впадинами в направлении, поперечном продольному направлению, меньше 1 мм по длине в продольном направлении, которая соответствует трем последовательным выступам.

Согласно примеру на виде в разрезе в направлении, поперечном продольному направлению, указанные края имеют части закругленной формы.

Согласно примеру максимальное смещение выступов и впадин в направлении, поперечном продольному направлению, и по длине в продольном направлении, соответствующей трем последовательным выступам, составляет 0,001 – 1,0 мм, в частности, 0,001 – 0,5 мм, еще более конкретно 0,001 – 0,1 мм.

Согласно примеру три последовательных выступа расположены на расстоянии меньше расстояния, соответствующего 15 кратному шагу крюков, предпочтительно меньше расстояния 25,0 мм.

Согласно примеру ширина основания, измеренная в направлении, поперечном продольному направлению, составляет 1 – 500 мм, в частности. 3 – 100 мм.

Согласно примеру, удерживающие элементы имеют высоту 5 – 5000 мкм или, фактически, 5 – 2000 мкм или, в частности, 20 – 800 мкм или еще более конкретно 100 – 500 мм, причем высоту измеряют в направлении, перпендикулярном верхней поверхности основания.

Согласно примеру ножка каждого удерживающего элемента имеет симметрию вращения вокруг оси, перпендикулярной верхней поверхности основания.

Согласно примеру каждый из удерживающих элементов образован ножкой, переходящей в головку, причем ножка имеет нижний конец, соединенный с основанием, и верхний конец напротив нижнего конца, причем головка расположена над верхним концом ножки и имеет нижнюю поверхность, обращенную к основанию, и верхнюю поверхность, противоположную нижней поверхности, и верхняя поверхность головки каждого удерживающего элемента включает в себя ребро.

Согласно примеру удерживающие элементы имеют форму, которая асимметрична относительно направления, которое является поперечным к продольному направлению основания.

Согласно примеру каждый удерживающий элемент имеет симметрию относительно плоскости, проходящей в продольном направлении основания и имеющей ось ножки удерживающего элемента. Основание ленты не имеет никакой дополнительной толщины, проходящей непрерывно вдоль краев, и имеет толщину, которая, по существу, является постоянной от одного края до другого. Считают, что толщина является, «по существу», постоянной, когда эта толщина имеет изменения менее чем на 15%. В общем, можно принять во внимание, что основание ленты может не содержать никакой нефункциональной дополнительной толщины (или никакой дополнительной толщины, единственное назначение которой состоит в улучшении правильности формы краев ленты), что является преимуществом с точки зрения изготовления, поскольку дополнительная толщина привела бы к перерасходу материала и увеличила бы продолжительность использования форм.

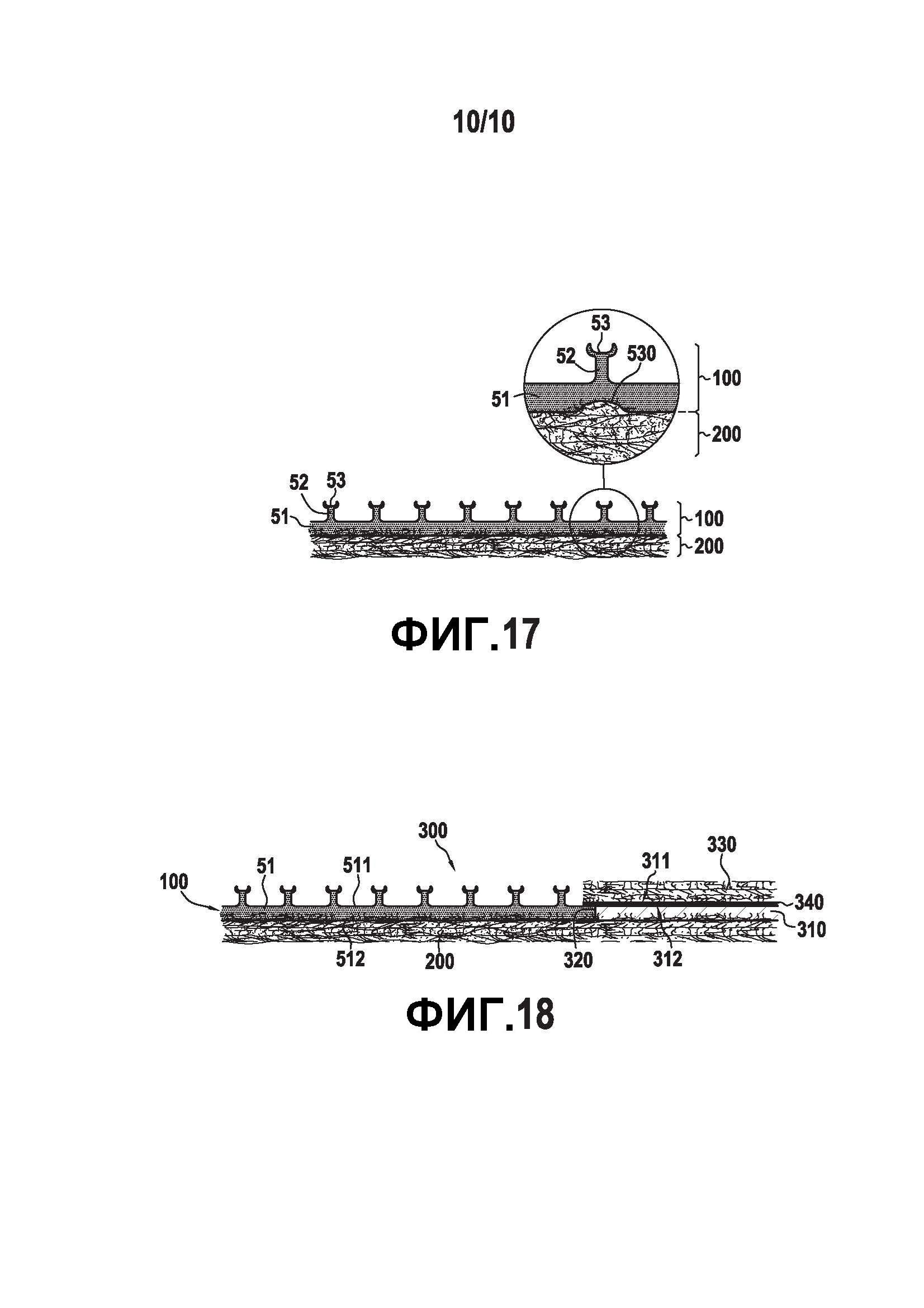

Согласно примеру устройство также содержит слой нетканого материала, прикрепленного к нижней поверхности основания и/или к верхней поверхности основания, и части волокон и/или нитей слоя нетканого материала заключены в основание.

Согласно примеру устройство также содержит пластмассовую пленку или упругую пленку или композитную пленку, прикрепленную к нижней поверхности основания, причем площадь поверхности пленки, контактирующей с нижней поверхностью основания, больше площади поверхности пленки, проникающей за плоскость, определяемую нижней поверхностью основания.

Третий объект изобретения

Третьим объектом изобретения является способу сборки узла, содержащего ленту с удерживающими элементами и подложку, причем указанный способ содержит этапы, на которых:

формируют ленту с удерживающими элементами посредством подачи формовочного материала в формующее устройство для образования ленты с удерживающими элементами, содержащей основание, имеющее нижнюю поверхность и верхнюю поверхность, причем на верхней поверхности основания выполнены удерживающие элементы; и

накладывают подложку на нижнюю поверхность основания перед отверждением указанной нижней поверхности основания так, чтобы подложка проникала, по меньшей мере, частично за плоскость, определяемую нижней поверхностью основания ленты.

Согласно примеру во время этапа наложения подложки на нижнюю поверхность основания нижняя поверхность основания перед этапом наложения имеет температуру ниже ее температуры плавления или, в частности, ниже температуры тепловой деформации материала, формирующего основание, и температуру основания получают исключительно в результате выполнения этапа формирования ленты.

Согласно примеру во время наложения подложки на нижнюю поверхность основания основание имеет температуру поверхности между температурой плавления материала основания и температурой размягчения по Вика B материала основания за вычетом 30°C, конкретно, между температурой плавления материала основания и температурой размягчения по Вика A материала основания, или, фактически, в диапазоне 75 – 150°C, в частности, по существу, равную 105°C, для основания, выполненного из полипропилена.

Согласно примеру во время этапа наложения подложки на нижнюю поверхность основания прикладывают давление посредством ролика.

Согласно примеру способ включает в себя следующий этап, на котором осуществляют расформовку узла, образованного лентой с удерживающими элементами и подложкой.

Согласно примеру подложка является слоем нетканого материала, и части волокон и/или нитей слоя нетканого материала заключены в основание.

Этап наложения подложки на нижнюю поверхность основания перед отверждением указанной нижней поверхности основания выполняют так, чтобы части волокон и/или нитей нетканого материала проникали в основание, по меньшей мере, частично.

Как вариант, подложка является пластмассовой пленкой, упругой пленкой или композитной пленкой.

Этап наложения подложки на нижнюю поверхность основания перед отверждением указанной нижней поверхности основания выполняют так, чтобы площадь поверхности подложки, контактирующей с нижней поверхностью основания, была больше площади поверхности подложки, проникающей в нижнюю поверхность основания, в частности, после охлаждения основания.

Согласно примеру после этапа наложения подложки основание и крюки охлаждают так, чтобы обеспечить усадку материала, формирующего основание, тем самым, вызывая локальную деформацию нижней поверхности основания, причем эта деформация вызывает деформацию верхней поверхности подложки, прикрепленной к основанию.

В другом варианте подложка является группой термоскрепленных волокон и/или нитей.

Согласно примеру подложку накладывают неравномерным образом на нижнюю поверхность основания для получения неравномерного сцепления между основанием и подложкой.

Согласно примеру подложку накладывают равномерным образом на нижнюю поверхность основания для получения, по существу, равномерного сцепления между основанием и подложкой.

Согласно примеру этап формирования ленты с удерживающими элементами обеспечивает получение выпуклых элементов, выступающих от нижней поверхности и/или углубленных в нижнюю поверхность основания и отличающихся от удерживающих элементов, причем этап наложения подложки на нижнюю поверхность основания обеспечивает сцепление между подложкой и основанием посредством указанных выпуклых элементов.

Согласно примеру во время этапа формирования ленты с удерживающими элементами:

обеспечивают наличие формующей ленты, которая имеет внутреннюю поверхность и наружную поверхность и имеет множество полостей, причем каждая из полостей определяет ножку, проходящую от наружной поверхности к внутренней поверхности, и включает в себя конец, формирующий головку, которая проходит от ножки к внутренней поверхности формующей ленты;

формующую ленту размещают на поворотном приводном средстве (например, содержащем, по меньшей мере, два ролика), причем внутреннюю поверхность формующей ленты размещают так, что она опирается на приводное средство; и

формовочный материал подают на наружную поверхность формующей ленты средством раздачи материала, установленным и обращенным к формующей ленте так, чтобы определить зазор между средством раздачи материала и формующей лентой, причем формовочный материал подают так, чтобы заполнить указанный зазор и полости формовочным материалом для образования ленты, содержащей основание толщиной, которая определяется зазором, и первые преформы, выступающие от указанного основания, каждая из которых содержит ножку и головку, причем первые преформы формируются пластмассой в полостях формующей ленты.

Согласно примеру во время расформовки ленту и первые преформы расформовывают так, чтобы пластически деформировать первые преформы и получить вторые преформы, форма которых отличается от формы первых преформ.

После этапа расформовки можно выполнить этап формирования, во время которого расформованную ленту вставляют в формирующее устройство для модификации формы головок вторых преформ посредством формирования.

Этап подачи формовочного материала выполняют так, чтобы обеспечить формирование ленты, проходящей в продольном направлении и содержащей основание, имеющее два края в продольном направлении, причем каждый из краев имеет выступы и впадины, и максимальное смещение между выступами и впадинами составляет менее 1,0 мм на длине в продольном направлении, соответствующей трем последовательным выступам, причем этап наложения подложки на нижнюю поверхность основания сохраняет максимальное смещение в направлении, поперечном продольному направлению, между выступами и впадинами меньше 1 мм на длине в продольном направлении, соответствующей трем последовательным выступам.

Согласно третьему объекту также обеспечивают установку для осуществления способа, описанного выше;

формующее устройство и средство раздачи материала, выполненные с возможностью образования ленты с удерживающими элементами, содержащей основание, имеющее нижнюю поверхность и верхнюю поверхность, причем на верхней поверхности основания выполнены удерживающие элементы; и

приводное средство для приведения в движение подложки, выполненное с возможностью наложения подложки на нижнюю поверхность ленты с удерживающими элементами, после средства раздачи материала.

Согласно примеру указанное приводное средство содержит по меньшей мере один ролик.

Указанный ролик установлен так, чтобы оказывать давление неравномерным образом на нижнюю поверхность основания для обеспечения неравномерного сцепления между основанием и подложкой.

Согласно третьему объекту также обеспечивают удерживающее устройство, содержащее пластмассовую ленту, проходящую в продольном направлении и содержащую основание, имеющее нижнюю поверхность и верхнюю поверхность, и включающую в себя множество удерживающих элементов, проходящих от указанной верхней поверхности, и подложку, прикрепленную к нижней поверхности основания;

отличающееся тем, что подложка проникает в основание за среднюю плоскость, определяемую нижней поверхностью основания ленты.

Согласно примеру подложка является слоем нетканого материала, и части волокон и/или нитей слоя нетканого материала заключены в основание.

Как вариант, подложка является пластмассовой пленкой, упругой пленкой или композитной пленкой, и площадь поверхности пленки, контактирующей с нижней поверхностью, больше площади поверхности пленки, проникающей за плоскость, определяемую нижней поверхностью основания.

Четвертый объект изобретения

Четвертым объектом изобретения является способ формирования удерживающего устройства с крюками, включающий в себя этапы, на которых:

обеспечивают наличие формующей ленты, которая имеет внутреннюю поверхность и наружную поверхность и имеет множество полостей, причем каждая из полостей определяет ножку, проходящую от наружной поверхности к внутренней поверхности, и включает в себя конец, формирующий головку, которая проходит от ножки к внутренней поверхности формующей ленты;

размещают формующую ленту на поворотном приводном средстве, содержащем по меньшей мере два ролика, причем внутреннюю поверхность формующей ленты размещают так, чтобы она опиралась на приводное средство;

подают формовочный материал на наружную поверхность формующей ленты средством раздачи материала, установленным и обращенным к формующей ленте так, чтобы определить зазор между средством раздачи материала и формующей лентой, причем этап подачи формующего материала выполняют так, чтобы заполнить указанный зазор и полости формовочным материалом для образования ленты, содержащей основание толщиной, которая определяется зазором, и первые преформы, выступающие от указанного основания, каждая из которых содержит ножку и головку, причем первые преформы формируются пластмассой в полостях формующей ленты; и

осуществляют расформовку ленты и первых преформ так, чтобы пластически деформировать первые преформы и получить вторые преформы, форма которых отличается от формы первых преформ.

Согласно примеру после этапа расформовки выполняют этап формирования, во время которого расформованную ленту вставляют в формирующее устройство для изменения формы головок вторых преформ посредством формирования.

Согласно примеру формирующее устройство содержит по меньшей мере два поворотных элемента, причем каждый из указанных поворотных элементов имеет скорость, которая отличается от скорости привода ленты.

Согласно примеру формовочный материал является полипропиленом, и во время этапа формирования, по меньшей мере, один формирующий элемент формирующего устройства поддерживается при температуре 75 – 165°C, в частности, по существу, равной 120°C или, фактически, по существу, равной 140°C или точнее, по существу, равной 150°C.

Согласно примеру этап расформовки ленты и первых преформ ведет к изменению высоты головки и/или ножки и/или к изменению ширины головки и/или ножки.

Согласно примеру формирующее устройство содержит элемент при температуре окружающей среды (или при нерегулируемой температуре) и по меньшей мере один элемент при температуре, которая находится строго в диапазоне между температурой тепловой деформации (HDT) и температурой плавления формовочного материала.

Согласно примеру этап формирования создает, по меньшей мере, одну деформацию части головки каждой из вторых преформ, причем указанная деформация применительно к каждой преформе имеет тенденцию деформировать один из концов головки преформы для формирования ребра на верхней поверхности головки преформы.

Согласно примеру во время этапа подачи формовочного материала зазор между средством раздачи материала и формующей лентой составляет 10 – 700 мкм, в частности, 10 – 500 мкм или более точно 50 – 100 мкм.

Согласно примеру этап подачи формовочного материала выполняют так, чтобы формовочный материал подавался, когда внутренняя поверхность формующей ленты опирается на приводной ролик формующей ленты.

Согласно примеру этап подачи формовочного материала выполняют через лист нетканого материала, расположенный на формующей ленте, причем указанный лист из нетканого материала включает в себя свободные зоны, обеспечивающие прохождение формовочного материала.

Формовочный материал представляет собой полипропилен или состав на основе полипропилена, и этап подачи формовочного материала выполняют при давлении 10 – 100 бар или, фактически, 30 – 50 бар и при температуре 150 – 300°C.

Формующая лента движется со скоростью перемещения в диапазоне от 1 метра в минуту (м/мин) до 500 м/мин, в частности 5 – 250 м/мин.

Согласно примеру этап расформовки выполняют, когда основание ленты имеет температуру ниже температуры плавления формовочного материала или ниже температуры тепловой деформации формовочного материала.

Согласно примеру этап подачи формовочного материала выполняют так, чтобы сформировать ленту, проходящую в продольном направлении и содержащую основание, имеющее два края в продольном направлении, причем каждый из краев имеет выступы и впадины, и максимальное смещение между выступами и впадинами в направлении, поперечном продольному направлению, меньше 1,0 мм по длине в продольном направлении, соответствующей трем последовательным выступам.

Согласно примеру перед этапом расформовки на нижнюю поверхность основания наносят слой нетканого материала до отверждения нижней поверхности основания, так чтобы части волокон и/или нитей слоя нетканого материала могли проникать в основание, по меньшей мере, частично.

Во время этапа наложения нетканого материала на нижнюю поверхность основания слой нетканого материала имеет температуру окружающей среды (или нерегулируемую температуру), и температуру основания получают только в результате выполнения этапа формирования ленты.

Во время этапа наложения слоя нетканого материала на нижнюю поверхность основания нижняя поверхность основания имеет температуру ниже ее температуры плавления.

Согласно четвертому объекту изобретения также обеспечивают установку для осуществления способа, определенного выше, содержащую:

формующее устройство, содержащее формующую ленту, установленную на поворотном приводном средстве (например, содержащем по меньшей мере два ролика), причем формующая лента имеет внутреннюю поверхность и наружную поверхность, и внутренняя поверхность расположена так, что она опирается на ролики, формующая лента имеет множество полостей, причем каждая полость определяет ножку, проходящую от наружной поверхности к внутренней поверхности и включающую в себя конец, формирующий головку, проходящую от ножки к внутренней поверхности формующей ленты;

средство раздачи материала, расположенное так, что оно обращено к формующему устройству, и выполненное так, чтобы подавать формовочный материал в месте формующей ленты для формирования ленты с преформами, имеющей толщину, определяемую зазором между средством раздачи материала и формующей лентой, и каждая из первых преформ содержит ножку и головку, выступающие от указанного основания; и

расформовочное средство, выполненное с возможностью расформовки ленты с преформами, выполненными в формующей ленте;

причем формующая лента и расформовочное средство выполнены так, чтобы расформовка ленты с преформами обусловливала деформацию первых преформ с возможностью формирования вторых преформ, форма которых отличается от формы первых преформ.

Согласно примеру установка также содержит формирующее устройство, выполненное с возможностью изменения головок преформ посредством формирования.

Согласно примеру установка также содержит приводное средство для приведения в движение слоя нетканого материала, приспособленное для прижатия нетканого материала к нижней поверхности основания ленты с удерживающими элементами после средства раздачи материала.

Согласно четвертому объекту изобретения обеспечивают установку для формирования удерживающего устройства с крюками, включающую в себя:

формующее устройство, содержащее формующую ленту, установленную на поворотном приводном средстве (например, содержащем по меньшей мере два ролика), причем формующая лента имеет внутреннюю поверхность и наружную поверхность, и внутренняя поверхность расположена так, что она опирается на ролики, формующая лента имеет множество полостей, причем каждая полость определяет ножку, проходящую от наружной поверхности к внутренней поверхности и включающую в себя конец, формирующий головку, проходящую от ножки к внутренней поверхности формующей ленты;

средство раздачи материала, расположенное так, что оно обращено к формующему устройству, и выполненное так, чтобы подавать формовочный материал в месте формующей ленты для формирования ленты с преформами, имеющей толщину, определяемую зазором, и каждая из первых преформ содержит ножку и головку, выступающие от указанного основания; и

расформовочное средство, выполненное с возможностью расформовки ленты с преформами, выполненными в формующей ленте;

причем формующая лента и расформовочное средство выполнены так, чтобы расформовка ленты с преформами обусловливала деформацию первых преформ с возможностью формирования вторых преформ, форма которых отличается от формы первых преформ.

Согласно примеру эту установка также содержит формирующее устройство, выполненное с возможностью изменения головок преформ посредством формирования.

Согласно примеру формирующее устройство содержит по меньшей мере два поворотных элемента, причем один из указанных поворотных элементов включает в себя нагревательное средство или средство с температурным регулятором, выполненное с возможностью поддержания его температуры в пределах строго между температурой тепловой деформации и температурой плавления формовочного материала.

В другом варианте выполнения головка может нагреваться до этапа формирования, так чтобы она имела температуру между температурой тепловой деформации формовочного материала и температурой плавления формовочного материала, причем формирующее устройство включает в себя элемент, действующий при температуре, которая ниже, например, температуры тепловой деформации формовочного материала.

Согласно примеру указанные поворотные элементы формирующего устройства имеют соответствующие скорости, которые отличаются от скорости формующего устройства.

Согласно примеру формирующие средства выполнены так, чтобы формировать, по меньшей мере, один сгиб в головке каждой преформы. В частности, указанный, по меньшей мере, один сгиб имеет тенденцию к сгибанию, по меньшей мере, одного конца головки преформы к центральной части головки преформы.

Согласно примеру формирующее устройство содержит поворотный элемент, выполненный с возможностью функционирования при температуре окружающей среды или при нерегулируемой температуре, и по меньшей мере один поворотный элемент, имеющий нагревательное средство, выполненное так, чтобы указанный, по меньшей мере, один поворотный элемент функционировал при температуре, которая находится строго в диапазоне между температурой тепловой деформации и температурой плавления формовочного материала.

Согласно примеру поворотные элементы формирующего устройства выполнены так, что они приводятся во вращение с разными скоростями вращения, причем поворотный элемент, имеющий более низкую температуру, имеет относительную скорость, которая отличается от скорости поворотного элемента (элементов), имеющего более высокую температуру.

Согласно примеру полости формующих лент проходят в направлении полости, которое, по существу, перпендикулярно наружной поверхности формующей ленты, и каждая полость определяет ножку и головку, причем каждые полость и ножка имеют симметрию вращения относительно указанного направления полости, и головка имеет размер, который больше максимального размера ножки, измеренного радиально относительно направления полости.

Согласно примеру средство раздачи материала выполнено так, чтобы подавать формовочный материал в месте формующей ленты, когда внутренняя поверхность формующей ленты прижата к ролику поворотного приводного средства.

Согласно примеру зазор между средством раздачи материала и формующей лентой составляет 10 – 700 мкм, в частности, 20 – 500 мкм или точнее 50 – 100 мкм.

Согласно примеру поворотное приводное средство для приведения в движение формующей ленты содержит по меньшей мере два ролика, каждый из которых имеет диаметр в диапазоне от 10 кратной до 10000 кратной толщины формующей ленты, в частности, в диапазоне от 50 кратной до 5000 кратной толщины формующей ленты, например, в диапазоне 100 – 250 мм.

Согласно примеру установка также содержит средство для прижатия ленты из нетканого материала и/или тканого материала и/или трикотажного материала к формующей ленте перед средством раздачи материала.

Согласно примеру полости в формующей ленте являются сквозными полостями.

Согласно примеру установка также содержит скребковое устройство, расположенное на внутренней поверхности формующей ленты после средства раздачи материала.

Согласно примеру формующая лента включает в себя внутреннюю ленту из резины, формирующую ее внутреннюю поверхность, причем концы полостей формующей ленты образованы в указанной внутренней ленте, выполненной из резины.

Пятый объект изобретения

Пятым объектом изобретения является способ формирования удерживающего устройства с крюками, включающий в себя этапы, на которых:

обеспечивают наличие формующей ленты, которая имеет внутреннюю поверхность и наружную поверхность и имеет множество полостей, причем каждая из полостей определяет ножку, проходящую от наружной поверхности к внутренней поверхности, и включает в себя конец, формирующий головку, которая проходит от ножки к внутренней поверхности формующей ленты;

размещают формующую ленту на поворотном приводном средстве, содержащем по меньшей мере два ролика, причем внутреннюю поверхность формующей ленты размещают так, что она опирается на приводное средство;

подают формовочный материал на наружную поверхность формующей ленты средством раздачи материала, установленным и обращенным к формующей ленте так, чтобы определить зазор между средством раздачи материала и формующей лентой, причем этап подачи формующего материала выполняют так, чтобы заполнить указанный зазор и полости формовочным материалом для образования ленты, содержащей основание толщиной, которая определяется зазором, и первые преформы, выступающие от указанного основания, каждая из которых содержит ножку и головку, причем первые преформы формируют с пластмассой в полостях формующей ленты; и

осуществляют расформовку ленты и первых преформ; и

расформованную ленту вставляют в формирующее устройство для изменения формы головок вторых преформ посредством формирования.

Согласно примеру во время этапа расформовки ленты и первых преформ первые преформы пластически деформируются для получения вторых преформ, форма которых отличается от формы первых преформ, причем указанные вторые преформы в дальнейшем деформируются формирующим устройством.

Согласно примеру формирующее устройство содержит по меньшей мере два поворотных элемента, причем каждый из указанных поворотных элементов имеет определенную скорость относительно ленты.

Согласно примеру формовочный материал является полипропиленом, и во время этапа формирования, по меньшей мере, один формирующий элемент формирующего устройства поддерживают при температуре 75 – 165°C и, в частности, близко к 120°C.

Согласно примеру этап расформовки ленты и первых преформ ведет к изменению высоты головки и/или ножки и/или к изменению ширины головки и/или ножки.

Согласно примеру формирующее устройство содержит элемент при температуре окружающей среды или при нерегулируемой температуре и по меньшей мере один элемент при температуре, которая находится строго в диапазоне между температурой тепловой деформации (HDT) и температурой плавления формовочного материала.

Согласно примеру этап формирования создает, по меньшей мере, одну деформацию части головки каждой из вторых преформ, причем указанная деформация применительно к каждой преформе имеет тенденцию деформировать один из концов головки преформы для формирования ребра на верхней поверхности головки преформы.

Согласно примеру этап подачи формовочного материала выполняют так, чтобы формовочный материал подавался, когда внутренняя поверхность формующей ленты опирается на приводной ролик формующей ленты.

Согласно примеру этап подачи формовочного материала выполняют через лист нетканого материала, расположенный на формующей ленте, причем указанный лист из нетканого материала включает в себя свободные зоны, обеспечивающие прохождение формовочного материала.

Согласно примеру во время этапа подачи формовочного материала зазор между средством раздачи материала и формующей лентой составляет 10 – 700 мкм, в частности, 10 – 500 мкм или более точно 50 – 100 мкм.

Формовочный материал представляет собой полипропилен, и этап подачи формовочного материала выполняют при давлении 10 – 100 бар или, фактически, 30 – 50 бар и при температуре 150 – 300°C.

Формующая лента движется со скоростью перемещения в диапазоне от 1 – 500 м/мин, в частности 5 – 250 м/мин.

Согласно примеру этап расформовки выполняют, когда основание ленты имеет температуру ниже температуры плавления формовочного материала или ниже температуры тепловой деформации формовочного материала.

Согласно примеру этап подачи формовочного материала выполняют так, чтобы сформировать ленту, проходящую в продольном направлении и содержащую основание, имеющее два края в продольном направлении, причем каждый из краев имеет выступы и впадины, и максимальное смещение между выступами и впадинами в направлении, поперечном продольному направлению, меньше 1,0 мм по длине в продольном направлении, соответствующей трем последовательным выступам.

Согласно примеру перед этапом расформовки на нижнюю поверхность основания наносят слой нетканого материала до отверждения нижней поверхности основания, так чтобы части волокон и/или нитей слоя нетканого материала могли проникать в основание, по меньшей мере, частично.

Согласно примеру во время этапа наложения нетканого материала на нижнюю поверхность основания слой нетканого материала имеет температуру окружающей среды или нерегулируемую температуру, и температуру основания получают только в результате выполнения этапа формирования ленты.

Согласно примеру во время этапа наложения слоя нетканого материала на нижнюю поверхность основания нижняя поверхность основания имеет температуру ниже ее температуры плавления.

Согласно пятому объекту изобретения обеспечивают установку для осуществления способа, определенного выше, включающую в себя:

формующее устройство, содержащее формующую ленту, установленную на поворотном приводном средстве (например, содержащем по меньшей мере два ролика), причем формующая лента имеет внутреннюю поверхность и наружную поверхность, и внутренняя поверхность расположена так, что она опирается на ролики, формующая лента имеет множество полостей, причем каждая полость определяет ножку, проходящую от наружной поверхности к внутренней поверхности и включающую в себя конец, формирующий головку, проходящую от ножки к внутренней поверхности формующей ленты;

средство раздачи материала, расположенное так, что оно обращено к формующему устройству, и выполнено так, чтобы подавать формовочный материал в месте формующей ленты для формирования ленты с преформами, имеющей толщину, определяемую зазором, и каждая из первых преформ содержит ножку и головку, выступающие от указанного основания;

расформовочное средство, выполненное с возможностью расформовки ленты с преформами, выполненными в формующей ленте; и

формирующее устройство, выполненное с возможностью изменения головок преформ посредством формирования.

Согласно примеру формующая лента и расформовочное средство выполнены так, чтобы расформовка ленты с преформами обусловливала деформацию первых преформ с возможностью формирования вторых преформ, форма которых отличается от формы первых преформ.

Согласно примеру установка также содержит приводное средство для приведения в движение слоя нетканого материала, приспособленное для прижатия нетканого материала к нижней поверхности основания ленты с удерживающими элементами после средства раздачи материала.

Согласно пятому объекту также обеспечивается установка для формирования удерживающего устройства с крюками, включающая в себя:

формующее устройство, содержащее формующую ленту, установленную на поворотном приводном средстве, например, содержащем по меньшей мере два ролика, причем формующая лента имеет внутреннюю поверхность и наружную поверхность, и внутренняя поверхность расположена так, что она опирается на ролики, формующая лента имеет множество полостей, причем каждая полость определяет ножку, проходящую от наружной поверхности к внутренней поверхности и включающую в себя конец, формирующий головку, проходящую от ножки к внутренней поверхности формующей ленты;

средство раздачи материала, расположенное так, что оно обращено к формующему устройству, и выполненное так, чтобы подавать формовочный материал в месте формующей ленты для формирования ленты с преформами, имеющей толщину, определяемую зазором, и каждая из первых преформ содержит ножку и головку, выступающие от указанного основания; и

расформовочное средство, выполненное с возможностью расформовки ленты с преформами, выполненными в формующей ленте;

формующая лента и расформовочное средство выполнены так, чтобы расформовка ленты с преформами обусловливала деформацию первых преформ с возможностью формирования вторых преформ, форма которых отличается от формы первых преформ.

Согласно примеру эта установка также содержит формирующее устройство, выполненное с возможностью изменения головок преформ посредством формирования.

Согласно примеру формирующее устройство содержит по меньшей мере два поворотных элемента, причем один из указанных поворотных элементов включает в себя нагревательное средство или средство с температурным регулятором, выполненное с возможностью поддержания его температуры в пределах строго между температурой тепловой деформации и температурой плавления формовочного материала.

Согласно примеру указанные поворотные элементы формирующего устройства имеют соответствующие скорости, которые отличаются от скорости формующего устройства.

Согласно примеру формирующие средства выполнены так, чтобы формировать по меньшей мере один сгиб в головке каждой преформы, причем указанный, по меньшей мере, один сгиб имеет тенденцию к сгибанию, по меньшей мере, одного конца головки преформы к центральному части головки преформы.

Согласно примеру формирующее устройство содержит поворотный элемент, выполненный с возможностью функционирования при температуре окружающей среды или при нерегулируемой температуре, и по меньшей мере один поворотный элемент, имеющий нагревательное средство, выполненное так, чтобы указанный, по меньшей мере, один поворотный элемент функционировал при температуре, которая находится строго в диапазоне между температурой тепловой деформации и температурой плавления формовочного материала.

Согласно примеру поворотные элементы формирующего устройства выполнены так, что они приводятся во вращение с разными скоростями вращения.

Согласно примеру полости формующих лент проходят в направлении полости, которое, по существу, перпендикулярно наружной поверхности формующей ленты, и каждая полость определяет ножку и головку, причем каждые полость и ножка имеют симметрию вращения относительно указанного направления полости, и головка имеет размер, который больше максимального размера ножки, измеренного радиально относительно направления полости.

Согласно примеру средство раздачи материала выполнено так, чтобы подавать формовочный материал в месте формующей ленты, когда внутренняя поверхность формующей ленты прижата к ролику поворотного приводного средства.

Согласно примеру зазор между средством раздачи материала и формующей лентой составляет 10 – 700 мкм, в частности, 20 – 500 мкм или точнее 50 – 100 мкм.

Согласно примеру поворотное приводное средство для приведения в движение формующей ленты содержит по меньшей мере два ролика, каждый из которых имеет диаметр в диапазоне от 10 кратной до 10000 кратной толщины формующей ленты, в частности, в диапазоне от 50 кратной до 5000 кратной толщины формующей ленты, например, в диапазоне 100 – 250 мм.

Согласно примеру установка также содержит средство для прижатия ленты из нетканого материала к формующей ленте перед средством раздачи материала.

Согласно примеру полости в формующей ленте являются сквозными полостями.

Согласно примеру установка также содержит скребковой устройство, расположенное на внутренней поверхности формующей ленты после средства раздачи материала.

Согласно примеру формующая лента включает в себя внутреннюю ленту из резины, формирующую ее внутреннюю поверхность, причем концы полостей формующей ленты образованы в указанной внутренней ленте, выполненной из резины.

Шестой объект изобретения

Шестым объектом изобретения является удерживающее устройство, содержащее

упругую пленку, проходящую в продольном направлении;

пластмассовую ленту, проходящую в продольном направлении, содержащую основание, имеющее нижнюю поверхность и верхнюю поверхность, и включающую в себя множество удерживающих элементов, проходящих от указанной верхней поверхности;

отличающееся тем, что пленка, основание и удерживающие элементы образованы как одно целое посредством экструзии.

Согласно примеру пленка, основание и удерживающие элементы образованы как одно целое посредством одновременного и/или последовательного выполнения операций экструзии.

Согласно примеру переход между упругой пленкой и основанием ленты около верхней поверхности и/или нижней поверхности является непрерывным.

Согласно примеру пластмассовая лента и упругая пленка образуют промежуточный слой, имеющий нижнюю поверхность и верхнюю поверхность, причем указанное устройство также содержит слой нетканого материала, прикрепленный, по меньшей мере, к части нижней поверхности промежуточного слоя.

Такое крепление осуществляют посредством частичного заключения в указанном промежуточном слое.

Частичное заключение выполняют в упругой пленке промежуточного слоя.

Частичное заключение выполняют в пластмассовой ленте промежуточного слоя. Частичное заключение можно выполнять в пластмассовой ленте указанного промежуточного слоя и в упругой пленке указанного промежуточного слоя.

Согласно примеру устройство также содержит нетканый слой, прикрепленный к верхней поверхности промежуточного слоя.

Нетканый слой прикрепляют к верхней поверхности промежуточного слоя посредством адгезива.

Согласно примеру, по меньшей мере, одна из поверхностей промежуточного слоя, к которым относятся нижняя поверхность и/или верхняя поверхность, имеет элементы, выступающие от указанной поверхности, причем эти выступающие элементы отличаются от удерживающих элементов.

Указанные выступающие элементы имеют форму зубцов.

Согласно примеру основание пластмассовой ленты имеет толщину 10 – 700 мкм, где толщина является расстоянием между верхней поверхностью и нижней поверхностью, причем каждый из удерживающих элементов образован ножкой и головкой;

ножка имеет нижний конец, соединенный с основанием, и верхний конец напротив нижнего конца, причем головка расположена над верхним концом ножки и имеет нижнюю поверхность, обращенную к основанию, и верхнюю поверхность, противоположную нижней поверхности, и верхняя поверхность головки каждого удерживающего элемента включает в себя ребро.

Согласно примеру нетканый слой активируется. Нетканый материал может активироваться перед нанесением слоя или, фактически, слоистый материал может активироваться по всей ширине.

Согласно шестому объекту обеспечивается способ формирования удерживающего устройства с крюками, включающий в себя этапы, на которых:

подают пластмассу в расплавленном состоянии в формующем устройстве для образования ленты, имеющей основание и удерживающие элементы, выступающие от поверхности указанного основания; и

подают упругий материал в расплавленном состоянии;

так что пластмассовую ленту и упругую пленку и удерживающие элементы получают как одно целое посредством экструзии, причем лента из пластмассы и упругая пленка образуют промежуточный слой.

Согласно примеру упругая пленка образована для продолжения ленты.

Согласно примеру после получения промежуточного слоя выполняют этап наложения нетканого слоя на нижнюю поверхность промежуточного слоя перед отверждением указанной нижней поверхности промежуточного слоя, так чтобы части волокон и/или нитей нетканого слоя проникали, по меньшей мере, частично в промежуточный слой.

Во время этапа наложения нетканого слоя на нижнюю поверхность промежуточного слоя слой нетканого материала имеет температуру окружающей среды или нерегулируемую температуру, и температуру нижней поверхности промежуточного слоя получают исключительно в результате этапа выполнения промежуточного слоя.

Согласно примеру способ включает в себя этап наложения слоя нетканого материала на верхнюю поверхность промежуточного слоя.

Слой нетканого материала прикрепляют к верхней поверхности промежуточного слоя посредством адгезива.

Согласно примеру перед формированием промежуточного слоя, по меньшей мере, на части формующего устройства размещают опорный слой.

Согласно примеру способ включает в себя предшествующий этап активации слоя (слоев) нетканого материала.

Согласно примеру перед подачей материала обеспечивают наличие формующей ленты, имеющей внутреннюю поверхность и наружную поверхность и множество полостей, причем каждая полость определяет ножку, проходящую от наружной поверхности к внутренней поверхности и включающую в себя конец, формирующий головку, проходящую от конца ножки к внутренней поверхности формующей ленты, и формующая лента расположена на поворотном приводном средстве, содержащем по меньшей мере два ролика, причем внутренняя поверхность формующей ленты расположена с возможностью прижатия к приводному средству;

формовочный материал подают средством раздачи материала, установленным и обращенным к формующей ленте так, чтобы определить зазор между средством раздачи материала и формующей лентой, причем формовочный материал подают так, чтобы заполнить указанный зазор и полости формовочным материалом для образования ленты, содержащей основание толщиной, которая определяется зазором, и первые преформы, выступающие от указанного основания, каждая из которых содержит ножку и головку, причем первые преформы формируются пластмассой в полостях формующей ленты; и

после подачи материала выполняют этап расформовки, на котором ленту и первые преформы расформовывают так, чтобы пластически деформировать первые преформы и получить вторые преформы, форма которых отличается от формы первых преформ.

После этапа расформовки выполняют этап формирования, во время которого расформованную ленту вставляют в формирующее устройство для изменения формы головок вторых преформ посредством формирования.

Краткое описание чертежей

Другие характеристики, объекты и преимущества изобретения станут понятными из приведенного далее описания, которое является исключительно поясняющим и неограничивающим, со ссылками на чертежи.

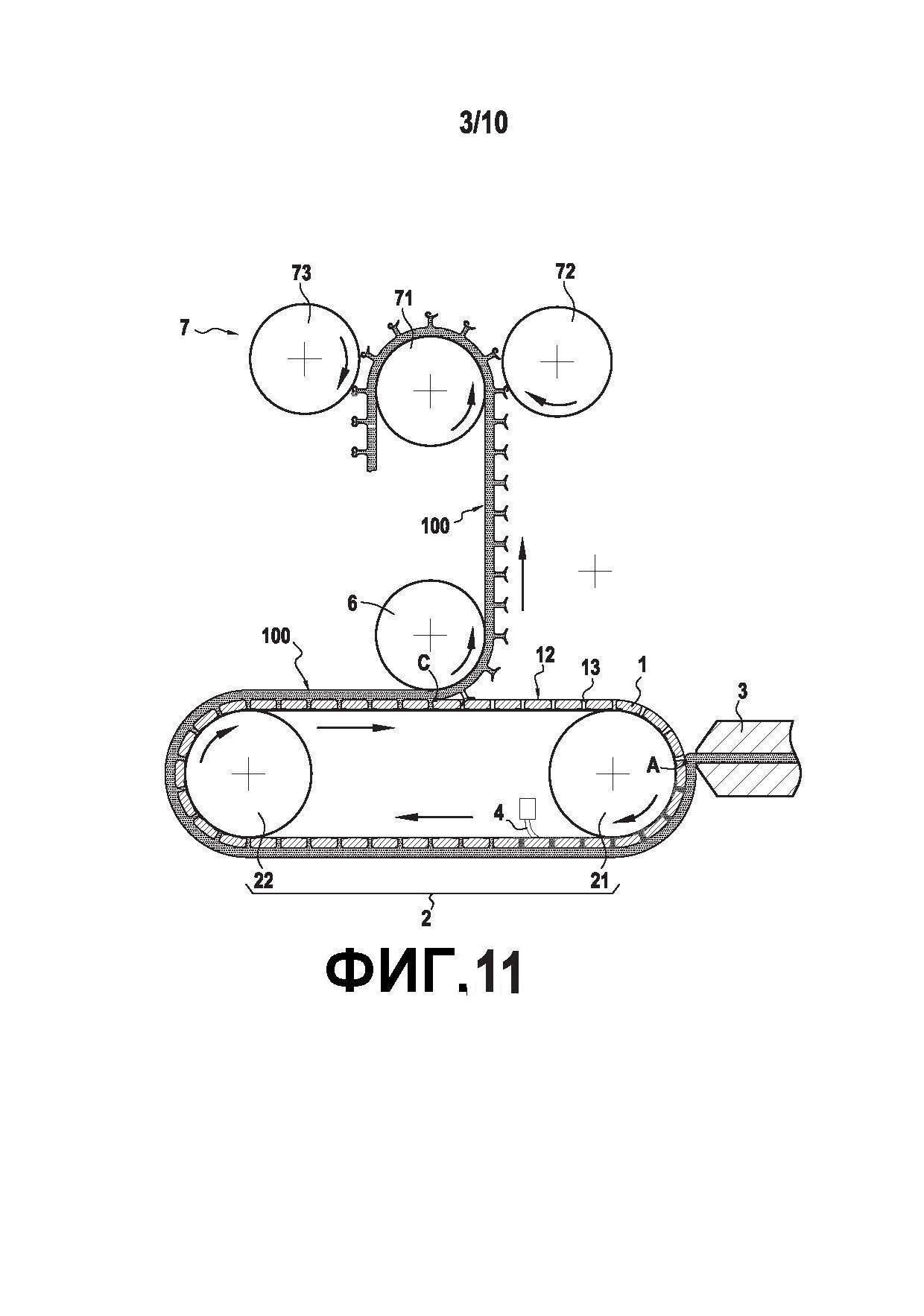

На фиг. 1 схематично показана установка для изготовления удерживающего устройства с крюками;

на фиг. 2 – 10 – формы полученных удерживающих элементов или преформ, подробные виды;

на фиг. 11 – установка, показанная на фиг. 1, с добавлением средств для придания формы полученным преформам;

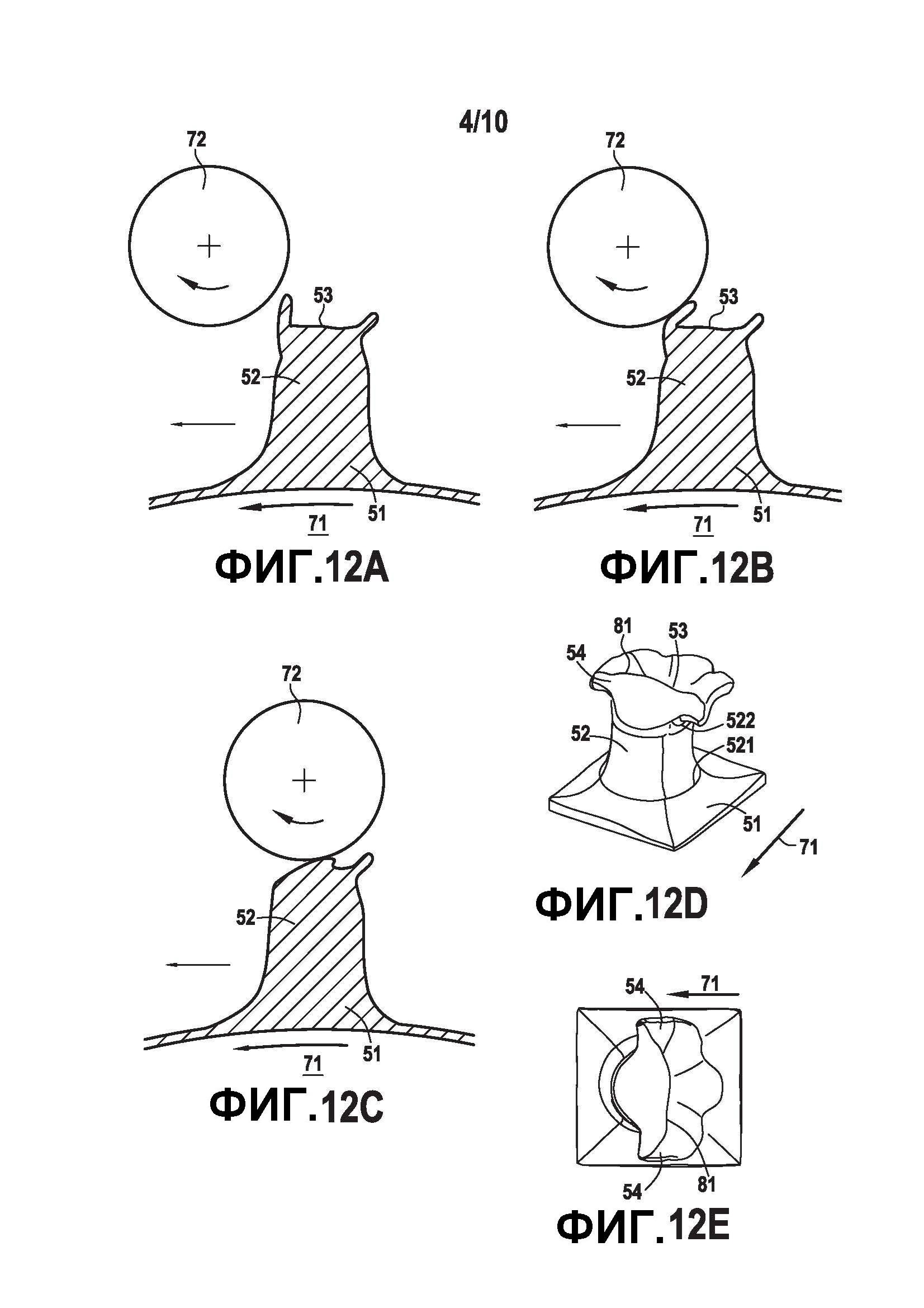

на фиг. 12A – 12E и 13A – 13J – этапы придания формы крюкам и формы полученных крюков или преформ, подробные виды;

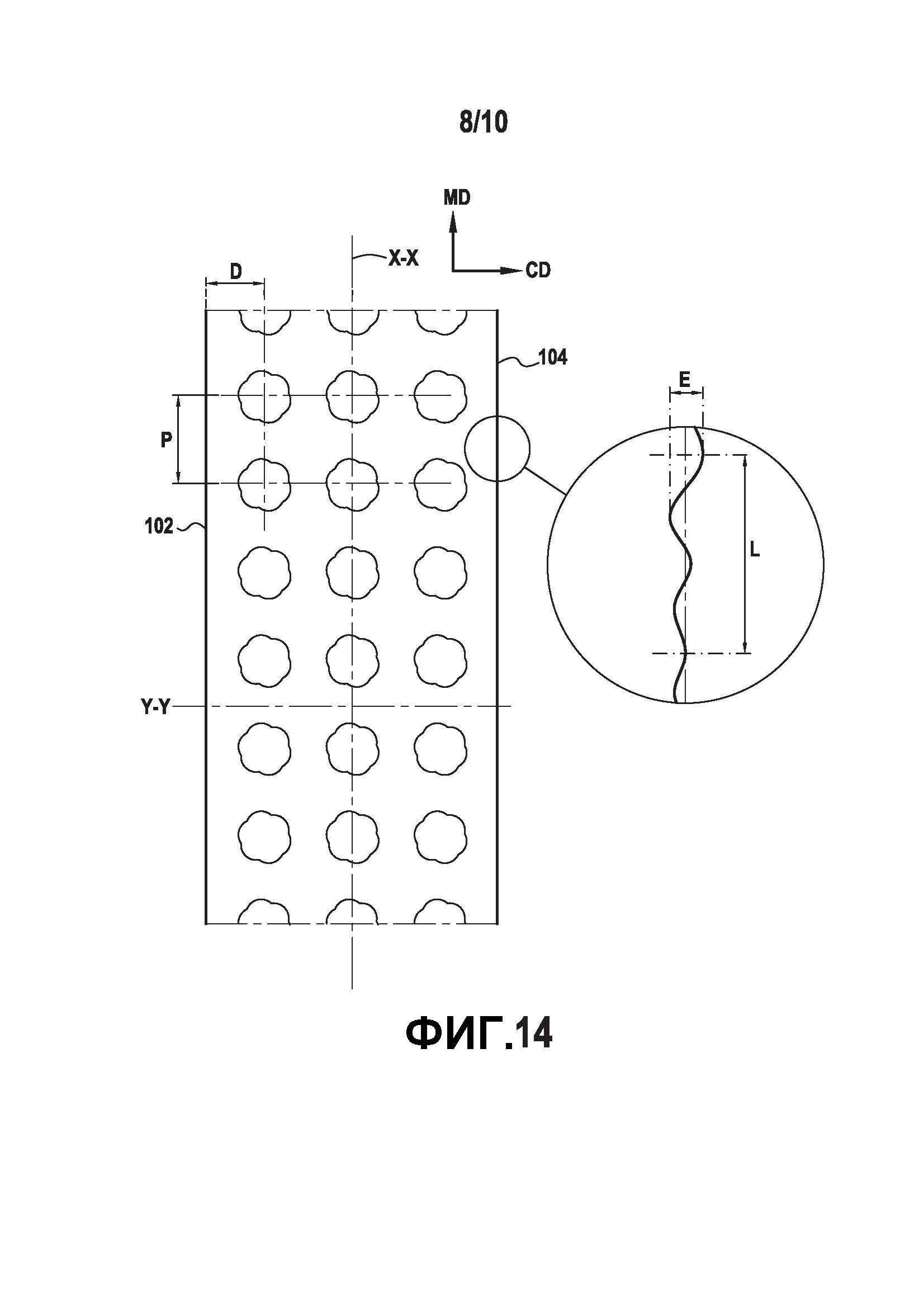

на фиг. 14 – лента, полученная указанным способом, причем показаны края ленты, вид сверху;

на фиг. 15 и 16 – пример установки для сборки подложки с лентой, например, лентой, включающей в себя удерживающее устройство с крюками;

на фиг. 17 – пример продукта, полученного посредством указанной установки; и

на фиг. 18 – другой пример продукта, который может быть получен посредством вышеописанных установок.

На всех фигурах элементы обозначены идентичными номерами позиций.

Варианты осуществления изобретения

На фиг. 1 показан пример установки для изготовления удерживающего устройства с крюками.

Показанная установка содержит формующую ленту 1, установленную на поворотном приводном средстве 2, содержащем в этом примере два ролика 21 и 22, и средство 3 раздачи материала, выполненное с возможностью нагнетания формовочного материала, который может быть, например, пластмассой и/или упругим материалом.

Таким образом, узел, образованный формующей лентой 1 и поворотным приводным средством 2, образует формующее устройство.

Показанный пример, содержащий два ролика 21 и 22, не является ограничивающим, поэтому существует возможность изменения количества и расположения роликов, в частности, для их приспосабливания к длине формующей ленты 1 и к различным местам установки. В качестве примера можно было бы использовать три ролика или, фактически, только один ролик, так чтобы формующая лента была расположена на периферии одиночного ролика. В частности, во вращение посредством привода необходимо приводить только один из двух роликов, например, ролик 21, в то время как другой ролик 22 может иметь свободный ход, т.е. без привода и приводится во вращение самой формующей лентой 1, которая сама приводится в движение роликом 21.

Показанная формующая лента 1 содержит внутреннюю поверхность 11 и наружную поверхность 12, причем внутренняя поверхность 11 находится в контакте с приводным средством 2.

Средство 3 раздачи материала выполнено с возможностью нагнетания формовочного материала на наружную поверхность 12 формующей ленты 1.

Точнее говоря, средство 3 раздачи материала расположено так, что оно обращено к формующей ленте 1 и находится на расстоянии от формующей ленты 1, определяя зазор e, показанный на фиг. 1. Ссылочное место A определяет предел для материала, нагнетаемого на наружную поверхность 12 формующей ленты 1, соответствующую задней поверхности материала, нагнетаемого на формующую ленту 1, причем понятие «задний» рассматривается относительно направления движения формующей ленты 1.

Формующая лента 1 имеет множество полостей для изготовления крюков удерживающего устройства с крюками.

Каждая полость 13 образована так, что она ограничивает ножку 14, проходящую от наружной поверхности 12 формующей ленты 1 к внутренней поверхности 11, вместе с головкой 15, проходящей между ножкой 14 и внутренней поверхностью 11 формующей ленты 1.

В показанном примере головки 15 полостей 13 открыты на внутренней поверхности 11 формующей ленты 1. Таким образом, полости 13 являются сквозными полостями. Такой вариант выполнения не является ограничивающим, и равным образом полости 13 могут быть глухими полостями и, таким образом, могут быть не открыты на внутренней поверхности 11 формующей ленты 1.

Части полости 13, которые образуют ножку 14, проходят в направлении, перпендикулярном наружной поверхности 12 формующей ленты 1. Части полостей 13, образующие ножку 14, представляют собой формы тел вращения вокруг оси, перпендикулярной наружной поверхности 12 формующей ленты 1, или формы, имеющие плоскости симметрии, проходящей в направлении, параллельном направлению движения формующей ленты 1, и/или в направлении, перпендикулярном направлению движения формующей ленты 1.

В качестве примера части полостей 13, образующие ножки 14, в общем, имеют форму усеченного конуса или кругового цилиндра относительно оси, перпендикулярной наружной поверхности 12 формующей ленты 1, и каждая из этих частей полостей имеет закругление у соединения с наружной поверхностью 12 формующей ленты 1.

Части полостей 13, образующие головки 15, проходят в радиальном или поперечном направлении относительно оси, перпендикулярной наружной поверхности 12 формующей ленты 1, и они могут иметь симметрию вращения вокруг указанной оси, перпендикулярной наружной поверхности 12 формующей ленты 1. Части полостей 13, образующие головки 15, имеют форму, которая, по существу, является формой усеченного конуса или шестигранника.

Части полостей 13, образующие головки 15, могут быть линейными или закругленными, например, для образования частей, которые являются изогнутыми в направлении внутренней поверхности 11 или в направлении наружной поверхности 12 формующей ленты 1 и проходят от частей полостей 13, образующих ножки 14.

Части полостей 13, образующие головки 15, могут иметь постоянную или переменную толщину.

В примере, показанном на фигурах, части полостей 13, образующие головку 15, проходят радиально вокруг частей полостей 13, образующих ножки 14, и имеют обычную форму диска, как, в частности, можно видеть на фиг. 2, описанной далее.

На внутренней поверхности 11 или на наружной поверхности 12 формующая лента 1 может иметь особую текстуру, например, пазы, множество канавок или множество проходов, образующих вентиляционные каналы или зубцы, или она может быть, по существу, ровной.

Формующая лента 1 может быть изготовлена посредством наложения множества лент, и она необязательно должна быть цельной или изготовлена из одного материала.

Средство 3 раздачи материала расположено так, чтобы оно могло нагнетать формовочный материал на формующую ленту 1 в той секции формующей ленты, где она опирается на приводной ролик, в частности, приводной ролик 21, показанный в примере на фиг. 1. Таким образом, приводной ролик образует дно полостей 13.

Если формовочный материал нагнетается в момент, когда формующая лента 1 не опирается на приводной ролик, средство 3 раздачи материала может включать в себя основание, расположенное на другой стороне формующей ленты 1, так что внутренняя поверхность 11 формующей ленты 1 опирается на основание о время нагнетания материала, и основание образует дно полостей 13 формующей ленты 1.

Формующая лента 1 имеет толщину 5 – 5000 мкм или, фактически, 5 – 2000 мкм или точнее 20 – 800 мкм или фактически 100 – 500 мкм.

В продольном направлении формующая лента может иметь длину от 0,5 метра (м) до 5 м.

В поперечном направлении формующая лента может иметь ширину 5 – 3000 мм.

Каждый из роликов 21 и 22 имеет диаметр в диапазоне от 10 до 10000 толщин формующей ленты 1 или, фактически, от 50 до 5000 толщин формующей ленты 1, более точно диаметр 50 – 750 мм или более конкретно 100 – 300 мм.

По сравнению с обычными формующими средствами, такими как ролики, в которых непосредственно выполнены формообразующие полости, использование формующей ленты 1, связанной с приводным средством 2, является преимущественным по нескольким причинам.

Использование формующей ленты является особо преимущественным с точки зрения модульного принципа. Говоря конкретнее, формующую ленту можно легко удалять и заменять относительно приводного средства в отличие от цельного ролика, поскольку операции по его разборке и сборке являются очень сложными. В частности, такое преимущество можно легко определить, когда оба ролика 21 и 22 прикреплены к раме только на одном конце, оставляя другой конец свободным для размещения и/или удаления формующей ленты. Также существует возможность использования направляющего средства для формующей ленты для облегчения ее вставления и/или удаления.

Кроме того, формующую ленту намного проще изготовить по сравнению с изготовлением ролика, который включает в себя формообразующие полости. В частности, такие ролики изготавливают посредством наложения следующих за другом тонких слоев, что требует множества операций механической обработки и ведет к значительным ограничениям как во время сборки, так и в каждом случае изменения технических характеристик крюков, причем такие ролики имеют значительную массу, что требует поддерживания роликов с обоих концов и усложняет их замену.

Кроме того, использование формующей ленты, соединенной с приводным средством, позволяет изготавливать формующее устройство значительной длины посредством несложного процесса изготовления и монтажа, в частности, когда один из устанавливаемых роликов может поступательно перемещаться для изменения смещения роликов и, таким образом, обеспечивать регулирование натяжения формующей ленты. В отличие от этого изготовление формообразующих роликов большого диаметра является сложным процессом и ведет к получению формообразующих средств, имеющих очень большую массу, в результате чего узел будет иметь избыточные размеры, требуя поддерживания таких роликов. Кроме того, изготовление таких формообразующих роликов большого диаметра не позволяет обеспечить приемлемые допуски на размеры.

Далее со ссылкой на фиг. 1 – 4 описаны различные этапы образования удерживающего устройства с крюками посредством указанной установки.

На фиг. 2 показан формовочный материал после нагнетания в формующую ленту 1. На фиг. 2 показан материал в полостях 13 формующей ленты 1, вид сбоку (в разрезе).

Как можно видеть на фиг. 2, формовочный материал проникает в формующую ленту и заполняет каждую полость 13, тем самым образуя заготовку ножки и головки для каждого из крюков.

Слой формовочного материала также осаждается на наружной поверхности 12 формующей ленты 1 и образует основание удерживающего устройства, причем толщина этого слоя формовочного материала определяется зазором e между средством 3 раздачи материала и формующей лентой 1.

Зазор e обычно определяет толщину 10 – 700 мкм или 10 – 500 мкм или, фактически, 20 – 100 мкм.

В показанном примере полости 13 в формующей ленте 1 являются сквозными полостями. Установка может включать в себя такой элемент, как скребок, предназначенный для соскабливания с внутренней поверхности 11 формующей ленты 1 для удаления излишнего формовочного материала в случае необходимости. Понятие «нагнетание» используется для обозначения действия для придания формы формовочному материалу посредством технологии плавления, например, посредством раздачи, подачи, формования, нагнетания, экструзии.

Таким образом, нагнетание формовочного материала в формующую ленту 1 средством 3 раздачи материала позволяет образовывать основание 51 и множество элементов или преформ, каждая из которых содержит ножку 52 и головку 53, что в результате позволяет получить узел в виде ленты 100. Как описано далее, элементы, содержащие ножки 52 и головки 53, являются первыми преформами, которые впоследствии подвергают обработке на этапе формообразования для изготовления крюков.

Продольное направление определяют относительно направления движения ленты 100, причем это продольное направление параллельно направлению движения ленты 100. Это продольное направление, в общем, называют как «направление обработки» или «MD». Продольное направление обозначено на фигурах осью MD.

Также определяют поперечное направление, в общем называемое как «поперечное направление» или «CD», соответствующее направлению, перпендикулярному продольному направлению и проходящему параллельно плоской поверхности ленты 100. Поперечное направление обозначено на фигурах осью CD.

Основание 51 имеет верхнюю поверхность 511 и нижнюю поверхность 512, которые, по существу, параллельны, причем верхняя поверхность 511 является поверхностью, оснащенной крюками и/или преформами.

Основание 51 имеет толщину 10 – 700 мкм или 20 – 500 мкм или, фактически, 50 – 100 мкм.

Основание 51 имеет ширину 1 – 3000 мм или точнее 2 – 400 мм или фактически, 3 – 100 мм, причем ширина основания 51 измеряется в направлении, которое является поперечным относительно продольного направления, например, в направлении, параллельном наружной поверхности 12 формующей ленты 1.

На фиг. 3, 4, 5 показаны преформы крюков на трех видах, образованные посредством нагнетания материала в формующую ленту 1, соответственно, вид в перспективе, вид сверху и вид в разрезе.

Следует принять во внимание, что на этих фигурах показан формовочный материал, находящийся внутри полостей 13, причем формующая лента 1 не показана для детального изображения формы.

Как можно видеть на этих фигурах образованные таким образом преформы крюков, в частности, первые преформы, имеют, в общем цилиндрическую или коническую ножку 52, переходящую в головку 53.

Обозначен нижний конец 521 ножки 52, соединяющий ножку с основанием 51, и обозначен верхний конец 522 ножки 52 напротив нижнего конца 521 ножки 52.

Головка 53 проходит от верхнего конца 522 ножки 52.

В показанном примере головка 53 имеет шестиугольную форму с краями, образующими дуги окружности. Таким образом, головка 53 имеет множество частей, проходящих радиально от верхнего конца 522 ножки 52. Таким образом, головка 53 и, в общем, узел, образованный головкой 53 и ножкой 52, имеют симметрию вращения вокруг оси, проходящей через центр ножки 52 и головки 53. Можно выполнить ряд других форм головки 53. Цель показанного примера состоит только в пояснении конкретного варианта осуществления. Головка 53, в частности, может иметь шестиугольную форму.

Описанная установка и соответствующий способ позволяют оперировать высокими скоростями формирования ленты.

В частности, обычные производственные линии для изготовления удерживающих устройств с крюками действуют с низкими скоростями формирования ленты, причем эти низкие скорости формирования ленты компенсируются увеличением ширины изготавливаемой ленты. Это ограничение с точки зрения скорости формирования, в частности, связано со временем, необходимым для отверждения нагнетаемого материала.

В отличие от этого описываемые установка и способ позволяют образовывать ленту с высокой скоростью формирования, например, выше 20 м/мин или, фактически, выше 40 м/мин, 60 м/мин, 80 м/мин, 100 м/мин, 120 м/мин или 150 м/мин или, фактически, в диапазоне 1 – 500 м/мин или, фактически, в диапазоне 5 – 250 м/мин. В частности, описываемый способ не требует материала, который нагнетается для формирования крюков, которые должны полностью охлаждаться, и, кроме того, использование формующей ленты с небольшой тепловой инерцией, по возможности имеющей сквозные полости, позволяет значительно повысить скорость отверждения ленты.

В варианте осуществления средство 3 раздачи материала может нагнетать формовочный материал через лист из нетканого материала, расположенный на наружной поверхности 12 формующей ленты 1.

Лист из нетканого материала расположен на наружной поверхности 12 формующей ленты 1 до средства 3 раздачи материала. Лист из нетканого материала может иметь свободные зоны для облегчения прохождения формовочного материала, и также зоны, которые препятствуют прохождению формовочного материала.

Такой вариант выполнения также позволяет получать ленту, имеющую слой нетканого материала на ее верхней поверхности, т.е. поверхности, содержащей удерживающие элементы, т.е. крюки. Таким образом, нагнетание формовочного материала непосредственно на лист из нетканого материала позволяет обеспечить прочное сцепление нетканого материала с основанием 51.

Кроме того, посредством калибровки распределения свободных зон, которые облегчают прохождение формовочного материала, и зон, которые препятствуют прохождению формовочного материала, можно задать схему распределения крюков.

Подложка в калиброванной зоне имеет воздухопроницаемость больше 2000 литров на квадратный метр в секунду (л/м2/с), точнее, больше 4000 л/м2/с в зоне прохождения крюков. Эта характеристика воздухопроницаемости является исходной характеристикой подложки или же она придается подложке посредством обработки, например, посредством сверления, пробивания, прокалывания, всасывания, тиснения или какого-либо другого способа. Согласно примеру подложка может быть нетканым материалом, например, печатным нетканым материалом. В качестве примера воздухопроницаемость подложки можно измерить посредством стандарта ISO 9237: 1995 при давлении 200 паскалей (Па) на круглых образцах для испытаний площадью 20 квадратных сантиметров (см2).

Плотность нетканого материала составляет от 2 граммов на квадратный метр (г/м2) до 45 г/м2. Если проницаемость нетканого материала является исходной проницаемостью, эта проницаемость может быть меньше 15000 л/м2/с или, фактически, меньше 7500 л/м2/с. Используемый нетканый материал является нетканым материалом толщиной 0,10 – 0,8 мм, в частности, 0,20 – 0,60 мм. В качестве примера толщину нетканого материала можно измерить согласно стандарту NF EN ISO 9073-2:1997, используя метод A для нормальных нетканых материалов при давлении 0,5 килопаскаля (кПа) в течение 10 секунд (с).

Нетканый материал также может иметь невысокую механическую прочность локально или он может иметь невысокую механическую прочность в качестве исходной характеристики, так чтобы нетканый материал перфорировался формовочным материалом при формировании крюков или преформ.

Средство 3 раздачи материала может быть приспособлено к одновременной или последовательной раздаче двух разных материалов, тем самым, определяя две зоны в ленте 100, выполненные из двух разных материалов.

Говоря конкретнее, средство 3 раздачи материала может быть приспособлено к одновременному нагнетанию формовочного материала, такого как полипропилен, для формирования основания 51 и крюков, и упругого материала для формирования упругого края, продолжающего основание 51.

Формующая лента 1 может иметь соответствующие формы для различных зон ленты 100, например, она может иметь часть с полостями 13 для формирования преформ или крюков, соответствующую части, где нагнетается формовочный материал, и часть без таких полостей 13, соответствующую части, где нагнетается упругий материал.

На фиг. 6 показана расформовка ранее формованной ленты 100.

Исходя из формы полостей, следует принять во внимание, что головки 53 неизбежно деформируются для их извлечения из формующей ленты 1.

Таким образом, части полостей 13, образующие ножки 14 и головки 15, имеют размеры, пригодные для обеспечения прохождения головок 53 через части полостей 13, которые образуют ножки 14, для обеспечения расформовки.

Таким образом, расформовка ведет к деформации головок 53, как схематически показано на фиг. 6. Эта деформация может быть упругой и/или пластической и, таким образом, может вести к видоизменению головок 53 и ножек 52 в случае пластической деформации, или головки 53 и ножки 52 могут принимать исходную форму после расформовки в случае упругой деформации.

Природа деформации зависит, в частности, от используемого материала, а также от форм головок 53 и ножек 52.

Для уменьшения усилия, действующего на преформы во время расформовки, расформовку выполняют в зоне, где формующая лента не находится в контакте ни с одним из роликов 21 и 22.

В примере, показанном на фиг. 6, схематически показана деформация головки 53 от, в общем, плоской формы к форме венчика цветка с частями, которые проходят в радиальном или поперечном направлении от верхнего конца 522 ножки 52 от, по существу, плоской конфигурации до конфигурации, в которой они наклонены в сторону от основании 51. Периметр свободного конца головки 53 остается неизменным.

Далее на фиг. 7 – 10 показана часть ленты 100, расформованная указанным образом.

В показанном примере расформовка ленты 100 вызывала пластическую деформацию головки 53, так что ее форма видоизменялась по сравнению с формой части полости 13, в которой была образована головка 15.

На фиг. 7 на виде в перспективе показана часть ленты 100, расформованная указанным образом, на фиг. 8 – вид сверху, и на фиг. 9 и 10 – два вида в разрезе в двух взаимно перпендикулярных плоскостях, показанных на фиг. 7.

Как можно видеть на фигурах и, в частности, на фиг. 7, 8, 9 и 10, после расформовки головка 53 имела асимметричную форму; в частности, направление, в котором ориентировано усилие во время расформовки, приводит к неодинаковым деформациям на различных частях головки 53. Как показано на фиг. 10, в этом примере часть головки 53, которая расположена с передней стороны преформы (где понятие «с передней стороны» рассматривается относительно направления движения формующей ленты 1), поднята до большей степени, чем часть головки 53, которая расположена с задней стороны преформы (где понятие «с задней стороны» рассматривается относительно направления движения формующей ленты 1), т.е. часть головки, которая расположена с передней стороны преформы, имеет угол наклона, который изменен больше, чем угол наклона части головки 53, которая расположена с задней стороны преформы. Такой вариант выполнения не является ограничивающим, и головка 53 может быть выполнена так, чтобы она имела симметричную форму после расформовки. Эта деформация головки 53 ведет к формированию воротника, расширяющегося раструбом вокруг центральной части головки 53. Этот воротник имеет переменную толщину, например, толщину, которая уменьшается в направлении от ножки 52. По отношению к ножке 52 дальний конец воротника имеет толщину, которая меньше толщины ближнего конца воротника. Изменения толщины облегчают механическое воздействие при складывании и уменьшают тепловую инерцию, необходимую для деформации на последующем этапе, например, при складывании и/или формировании способом, описанным далее.

Более конкретно, по меньшей мере, часть воротника, образованная указанным способом, имеет на виде в разрезе угол A, по меньшей мере, 15° между средней осью рассматриваемой части указанного воротника и плоскостью, параллельной плоскости основания 51. Более конкретно, этот угол больше 35°, еще более конкретно, больше 45°. На фиг. 9 угол A, по существу, равен 55°, и на фиг. 10 угол A, по существу, равен 80°.

В результате формирования воротника максимальный размер головки первой преформы, измеренный в плоскости, параллельной плоскости основания 51 (и называемый как ширина головки) уменьшается на 10 – 150% или, фактически, на 25 – 100% по отношению к ширине головки второй преформы и/или диаметру ножки второй преформы.

Высота головки второй преформы увеличивается на 5 – 100% или, фактически, на 12 – 50% по отношению к высоте первой преформы, где высота измеряется по плоскости, перпендикулярной плоскости основания 51.

Согласно примеру ширина головки уменьшается на 0,05 – 0,2 мм для диаметра ножки приблизительно 0,2 мм, где диаметры ножек первой и второй преформ, по существу, идентичны. Высота головки увеличивается на 0,025 – 0,1 мм для диаметра ножки приблизительно 0,2 мм, где диаметры ножек первой и второй преформ, по существу, идентичны.

Таким образом, считается, что этап нагнетания формовочного материала в формующую ленту 1 образует «первые» преформы для крюков, каждая из которых содержит ножку 52 и головку 53 (например, как показано на фиг. 2 – 5), и что первые преформы пластически деформируются во время расформовки для формирования «вторых» преформ, форма которых отличается от формы первых преформ, например, как показано на фиг. 6 – 10. Понятие «пластический» используется в отношении деформации для указания на присутствие остаточной деформации поле удлинения и снятия нагрузки.

В примере, показанном на фиг. 1, 11 и 15, расформовку выполняют посредством расформовочного ролика 6, установленного с возможностью отделения основания 51 ленты 100 от формующей ленты 1, благодаря натяжению ленты и изменению ее направления. Расформовочный ролик может быть оснащен всасывающим средством и/или поверхностью, имеющей высокий коэффициент трения, например, резиновым покрытием, для улучшения захватывания и ограничения скольжения. Место отделения ленты 100 от формующей ленты 1 обозначено на указанных фигурах символом C, причем это место, например, соответствует уровню, от которого основание 51 ленты 100 больше не находится в контакте с формующей лентой 1. Формующая лента 1 может опираться на расформовочный ролик 6, т.е. расформовочный ролик 6 образует плечо на формующей ленте 1 для способствования расформовке преформ и/или крюков.

Первая или вторая преформа в дальнейшем может быть приспособлена для выполнения функции удерживающего средства или, наоборот, может не иметь таких свойств.

Расформовку выполняют, когда основание 51 ленты 100 имеет температуру ниже температуры плавления формовочного материала или температуры, при которой формовочный материал изгибается под нагрузкой, например, когда внутренняя поверхность 11 формующей ленты имеет температуру приблизительно 45°C, и верхняя поверхность 511 основания имеет температуру приблизительно 75°C. Температура изгибания под нагрузкой называется как «температура тепловой деформации» (HDT).

За этапом расформовки может следовать этап формирования, на котором видоизменяют вторые преформы и, в частности, видоизменяют их головки 53.

На фиг. 11 показана установка для выполнения такого этапа формирования, и на фиг. 12 и 13 показаны два последовательных изменения формы, которые могут быть внедрены во время такого этапа формирования.

Установка, показанная на фиг. 11, сходна с установкой, показанной на фиг. 1, но также включает в себя формирующее устройство 7, расположенное после расформовочного ролика 6.

Как показано, формирующее устройство 7 содержит приводной ролик 71 и два формирующих ролика 72 и 73.

Приводной ролик 71 предназначен для направления и приведения в движение ленты 100. Формирующие ролики 72 и 73 предназначены для оказания формирующего действия на ножки 52 и/или головки 53 преформ, полученных в результате расформовки.

В показанном примере формирующее устройство 7 содержит два формирующих ролика 72 и 73, предназначенных для выполнения двух последовательных этапов формирования, описанных далее. Формирующее устройство 7 не ограничено до такого варианта выполнения и может иметь другое количество роликов или, в общем, формирующих средств, для выполнения требуемых этапов формирования. В качестве примера формирующее устройство 7 может быть скомпоновано так, чтобы осуществлять только одну деформацию, и в этом случае он имело бы только один формирующий ролик.

Формирующие ролики 72 и 73 установлены с возможностью прикладывания механического и/или теплового воздействия к головкам 53 и ножкам 52 преформ для осуществления пластической деформации и получения окончательной формы крюков.

Далее приведено описание примера формирования со ссылкой на фиг. 12 – 16.

После расформовки лента 100 приводится в движение приводным роликом 71 формирующего устройства 7. Формирующие ролики 72 и 73 расположены так, что каждый из них ограничивает проход между рассматриваемым роликом и приводным роликом 71, через который может проходить лента 100.

Эти проходы между приводным роликом 71 и формирующими роликами 72 и 73 имеют такие размеры, что они меньше высоты ленты 100 или, где это необходимо, меньше высоты ленты 100 и подложки, так что формирующие ролики 72 и 73 прикладывают усилие к преформам.

В показанном примере два формирующих ролика 72 и 73 предназначены для выполнения двух последовательных этапов деформации преформ.

Каждый из формирующих роликов 72 и 73 приводится во вращение со скоростью, которая отличается от скорости приводного ролика 71 и, таким образом, также отличается от скорости движения ленты 100.

Принимая скорость приводного ролика 71 в качестве исходной скорости, первый формирующий ролик 72 имеет тангенциальную скорость, которая меньше скорости приводного ролика 71, например, меньше скорости приводного ролика 71 в диапазоне 5 – 200% или, фактически, меньше скорости приводного ролика 71 в диапазоне 10 – 80%, и второй формирующий ролик 73 имеет тангенциальную скорость, которая больше скорости приводного ролика 71, например, больше скорости приводного ролика 71 в диапазоне 5 – 200% или, фактически, больше скорости приводного ролика 71 в диапазоне 10 – 80%.

Кроме того, каждый из формирующих роликов 72 и 73 поддерживают при заданной температуре в качестве функции формовочного материала, например, в диапазоне 75 – 165°C или конкретнее, по существу, равно 120°C для ленты из полипропилена, в то время как приводной ролик 71 поддерживается при окружающей температуре или при температуре, которая не регулируется, или при температуре ниже температуры тепловой деформации, например, ниже 65°C.

Параметры скорости привода и температуры обеспечивают, что головки 53 преформ примыкают и/или трутся и/или скользят по формирующим роликам 72 и 73, в результате чего головки деформируются.

На фиг. 12A – 12E показана деформация преформы после воздействия первого формирующего ролика 72. Стрелки показывают направление вращения формирующего ролика 72 и направление движения ленты 100.